Похожие презентации:

Статистический управляющий контроль. Лекции по курсу «Автоматизация измерений, испытаний и контроля»

1. Статистический управляющий контроль

Лекции по курсу«Автоматизация измерений, испытаний и контроля»

2.

Под управляющим контролем будем понимать совокупность действий,направленных на отладку технологических процессов для обеспечения

высокого и стабильного качества обрабатываемых деталей и сохранения

высоких показателей качества в ходе процесса.

Управляющий контроль обеспечивает:

1) отсутствие брака при обработке или его ликвидация;

2) стабильные в заданных пределах колебания показателей качества;

3) увеличение межналадочного периода протекания технологического процесса;

4) ритмичность выполнения технологического процесса;

5) объективную оценку состояния оборудования;

6) возможность отмены межоперационного контроля;

7) снижение издержек производства.

Поддерживать приемлемое качество изготовляемой продукции можно не только

с помощью активного контроля, но и анализируя данные измерений

параметров продукции после ее изготовления. Одним из способов такого

анализа является применение контрольных карт.

В машиностроении основными показателями качества являются геометрические

параметры изготовляемых деталей. Подробнее рассмотрим применение

( - R)-карт.

3.

Эти карты используются для анализа и управления процессами, показателикачества которых представляют собой непрерывные величины (длина, масса

и т.д.). Величина

есть среднее значение для подгруппы, а R -выборочный

размах для той же подгруппы.

Правила построения контрольных

- R карт.

1. Сбор данных. Собрать около 100 данных, разделив их на 20 – 25 однородных

подгрупп объемом 4 – 5 в каждой. Заполнить подготовленную таблицу. Когда

нет повода для разделения данных на подгруппы, их делят в порядке

поступления. В большинстве случаев объем группы берется в интервале от 2

до 10.

2. Вычисление средних

. Вычисляется среднее арифметическое для каждой

подгруппы. Этот результат обычно подсчитывается с одним лишним

десятичным знаком по сравнению с исходными данными.

3. Вычисление . Вычисляется среднее арифметическое для всех подгрупп.

вычисляется с двумя лишними знаками по сравнению с измеренными

значениями.

4. Вычисление R. R в каждой подгруппе вычисляется как разность между

максимальным и минимальным значениями в подгруппе.

4.

5. Вычисление.

определяется как среднее арифметическое из R для всех

подгрупп. Значение вычисляется с двумя лишними знаками по сравнению с

измеренными значениями.

6. Вычисление контрольных линий. Контрольные линии определяются по

следующим формулам.

-карта. Центральная линия:

СL =

Верхний контрольный предел:

UCL=

+A

Нижний контрольный предел:

LCL=

-A

R-карта. Центральная линия:

СL =

Верхний контрольный предел:

UCL=B

Нижний контрольный предел:

LCL=D

Нижний предел не рассматривается, когда объем подгруппы не больше 6.

Коэффициенты A, B, d приведены в таблице 1.

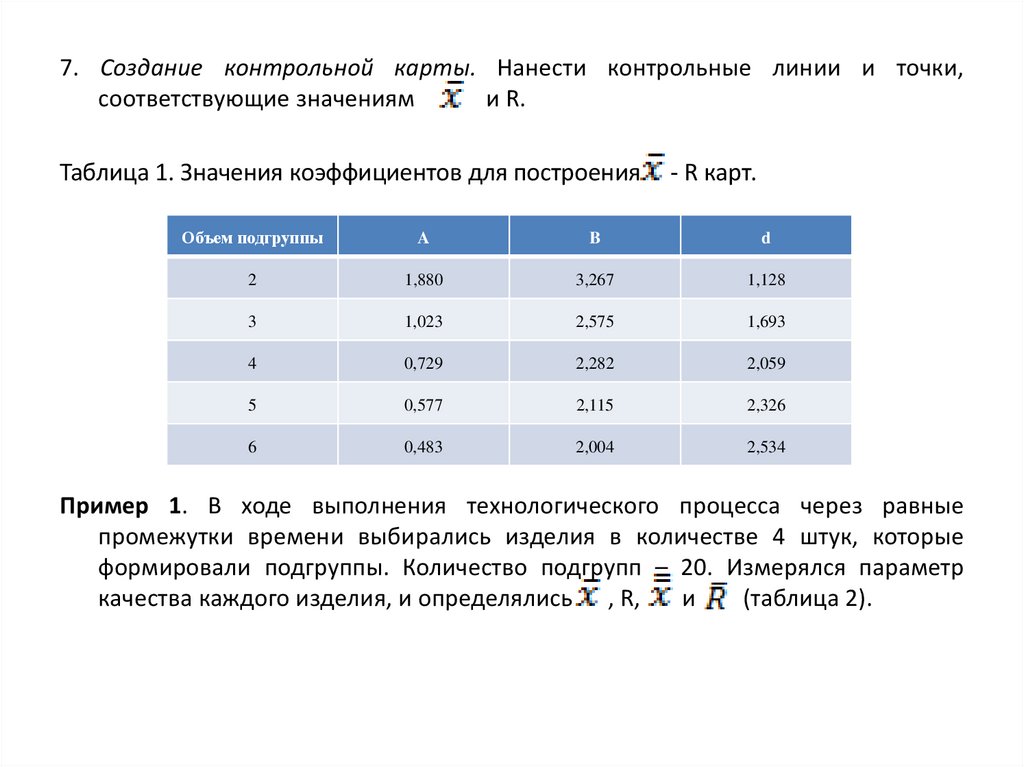

5.

7. Создание контрольной карты. Нанести контрольные линии и точки,соответствующие значениям

и R.

Таблица 1. Значения коэффициентов для построения

- R карт.

Объем подгруппы

A

B

d

2

1,880

3,267

1,128

3

1,023

2,575

1,693

4

0,729

2,282

2,059

5

0,577

2,115

2,326

6

0,483

2,004

2,534

Пример 1. В ходе выполнения технологического процесса через равные

промежутки времени выбирались изделия в количестве 4 штук, которые

формировали подгруппы. Количество подгрупп – 20. Измерялся параметр

качества каждого изделия, и определялись , R,

и

(таблица 2).

6.

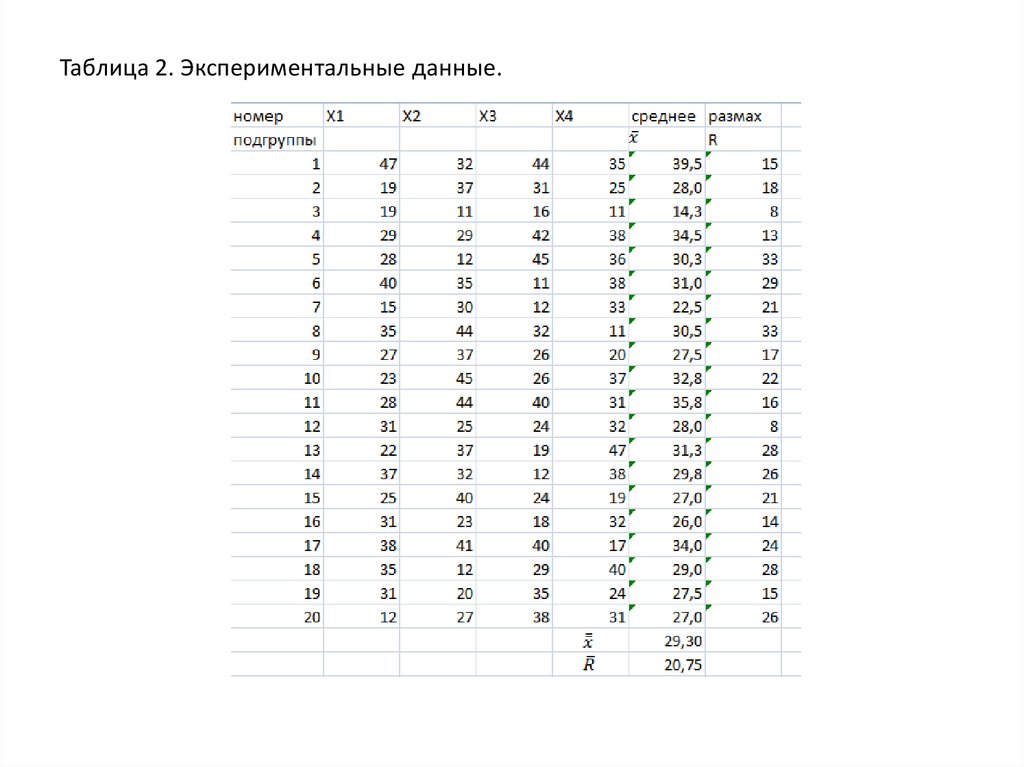

Таблица 2. Экспериментальные данные.7.

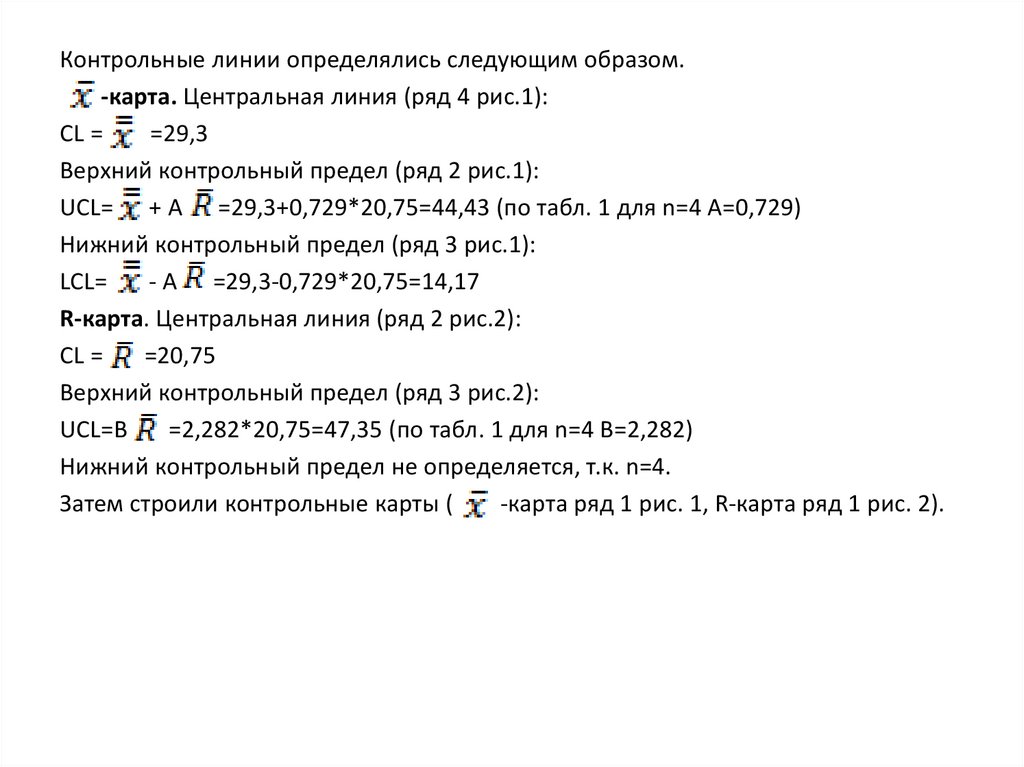

Контрольные линии определялись следующим образом.-карта. Центральная линия (ряд 4 рис.1):

СL =

=29,3

Верхний контрольный предел (ряд 2 рис.1):

UCL= + A =29,3+0,729*20,75=44,43 (по табл. 1 для n=4 А=0,729)

Нижний контрольный предел (ряд 3 рис.1):

LCL=

- A =29,3-0,729*20,75=14,17

R-карта. Центральная линия (ряд 2 рис.2):

СL =

=20,75

Верхний контрольный предел (ряд 3 рис.2):

UCL=B

=2,282*20,75=47,35 (по табл. 1 для n=4 В=2,282)

Нижний контрольный предел не определяется, т.к. n=4.

Затем строили контрольные карты (

-карта ряд 1 рис. 1, R-карта ряд 1 рис. 2).

8.

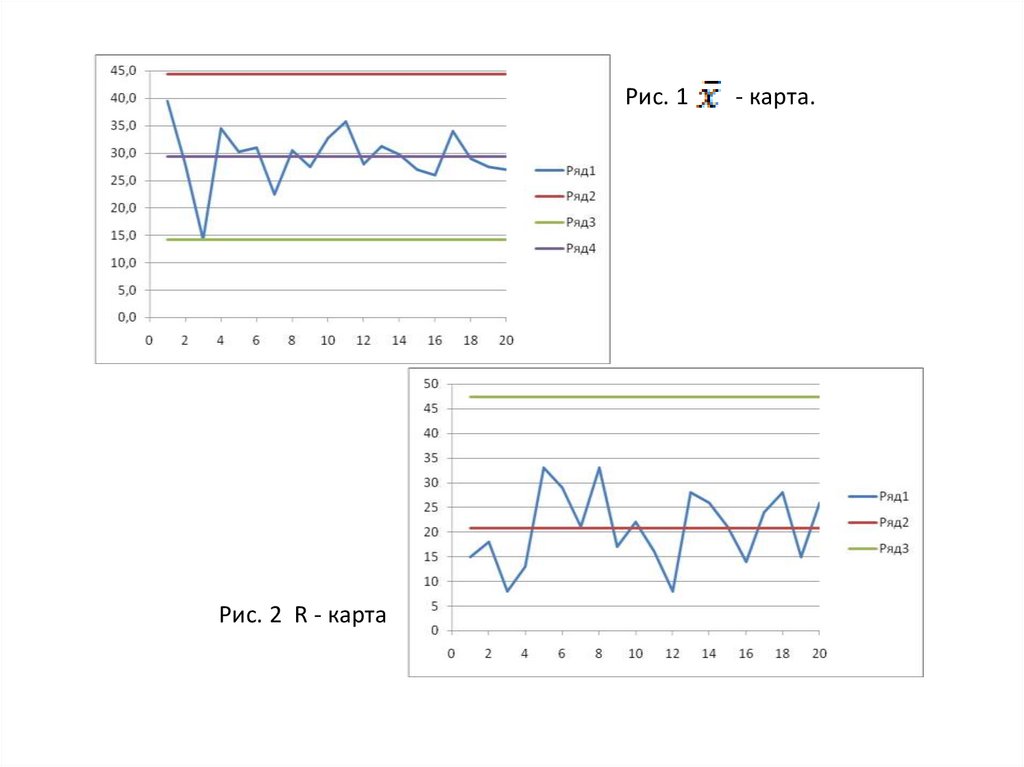

Рис. 1Рис. 2 R - карта

- карта.

9.

Чтение контрольных карт.Контролируемое состояние объекта - это такое состояние, когда процесс

стабилен, а его среднее и разброс не меняются. Находится ли процесс в

данном состоянии или нет, определяется по контрольной карте на основании

следующих критериев.

1) Выход за контрольные пределы. Точки, которые лежат вне контрольных

пределов.

2) Серия - это проявление такого состояния, когда точки неизменно оказываются

по одну сторону от средней линии; число таких точек называется длиной

серии.

Серия длиной в 7 (рис. 3) точек рассматривается как ненормальная. Даже если

длина серии оказывается менее 6, в ряде случаев ситуацию следует

рассматривать как ненормальную, например, когда:

а) не менее 10 из 11 точек оказываются по одну сторону от центральной линии;

б) не менее 12 из 14 точек оказываются по одну сторону от центральной линии;

в) не менее 16 из 20 точек оказываются по одну сторону от центральной линии.

10.

Рис. 3. Пример серии на контрольной карте.3). Тренд. Если точки на контрольной карте непрерывно возрастают или убывают,

то говорят, что имеет место тренд (рис. 4).

Рис. 4. Тренд (дрейф).

4) Приближение к контрольным пределам. Рассматриваются точки, которые

приближаются к контрольным пределам, причем если 2 или 3 точки

оказываются за 2-сигмовыми линиями, то такой случай надо рассматривать

как ненормальный (рис. 5).

11.

Рис. 5. Приближение к контрольным пределам.5)

Приближение к центральной линии. Когда большинство точек

концентрируется около центральной линии (рис. 6), это обусловлено

неподходящим способом разбиения на подгруппы. Приближение к

центральной линии вовсе не означает, что достигнуто контролируемое

состояние, напротив, это может значит, что в подгруппах смешиваются

данные из различных распределений, что делает размах контрольных

пределов слишком широким. В таком случае надо изменить способ

разбиения на подгруппы.

6) Периодичность. Когда кривая повторяет структуру "то подъем, то спад" с

примерно одинаковыми интервалами времени, это тоже ненормально (рис.

7).

12.

Рис. 6. Приближение к центральной линии.Рис. 7. Периодичность.

Цель анализа процесса с помощью контрольных карт можно определить так:

выявление характерных случаев вариации показателей качества процесса.

После выявления таких случаев в ходе анализа процесса надо провести серию

действенных мер против них.

13.

Разбиение на подгруппы - наиболее важная часть подготовки контрольнойкарты, определяющая ее работоспособность. Неподходящий способ

разбиения дает бесполезную карту.

Вариация показателя качества процесса возникает по разным причинам.

Соответственно до разбиения надо рассмотреть ту вариацию, которая требует

исключения, а затем попытаться сгруппировать данные таким образом, чтобы

вариация,

обусловленная

разрешенными

факторами,

образовала

внутригрупповую вариацию. Для этой цели:

а) технологическую операцию следовало бы проводить при примерно

одинаковых условиях (с технической точки зрения);

б) следует объединить в группы данные, собранные за относительно короткий

период времени.

При группировании следует учитывать такие моменты:

а) существуют различные способы группирования. Необходимо выбрать объем

подгруппы и испробовать различные способы комбинирования данных;

б) изменение способа группирования будет приводить к изменению тех

факторов, которые образуют внутригрупповые вариации.

Нельзя эффективно применять контрольную карту, не зная компонентов

внутригрупповой вариации.

14.

Расслоение - это метод определения источников вариации в собираемыхданных, классифицирующий данные в соответствии с различными

факторами.

Например, когда одна и та же продукция производится на нескольких станках

или несколькими рабочими, собираемые данные лучше классифицировать в

соответствии с этими станками или рабочими, чтобы можно было

анализировать различия между станками или рабочими. Процесс управления

при этом упрощается.

Цель расслоения заключается в выявлении различий в средних значениях и

вариациях между разными классами и в измерении этих различий, если они

проявятся. Если же не удается измерить их непосредственно, то надо

провести наблюдение над процессом с помощью расслоенных контрольных

карт.

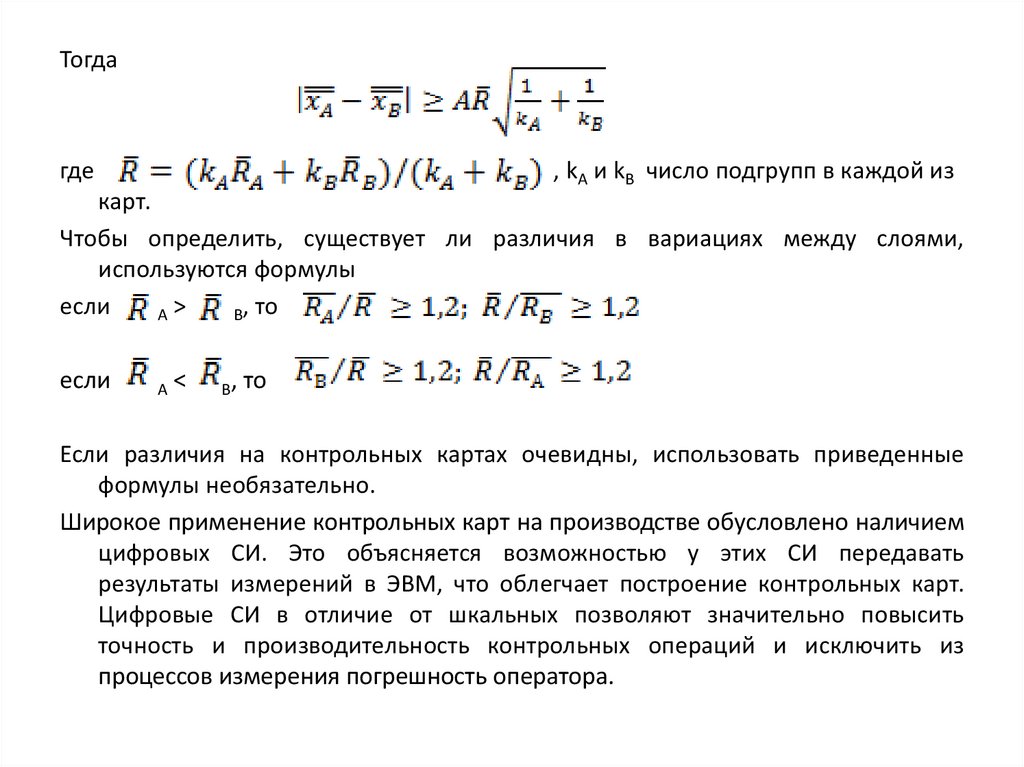

Можно проверить различие в средних значениях, если для двух ( - R)-карт А и В

выполняются следующие четыре условия:

а) обе карты показывают, что процессы находятся в контролируемом состоянии;

б) объемы подгрупп одинаковы;

в) значения

А и

В практически одинаковы;

г) число подгруппы больше 10.

15.

Тогдагде

, kA и kB число подгрупп в каждой из

карт.

Чтобы определить, существует ли различия в вариациях между слоями,

используются формулы

если

А>

В, то

если

А<

В, то

Если различия на контрольных картах очевидны, использовать приведенные

формулы необязательно.

Широкое применение контрольных карт на производстве обусловлено наличием

цифровых СИ. Это объясняется возможностью у этих СИ передавать

результаты измерений в ЭВМ, что облегчает построение контрольных карт.

Цифровые СИ в отличие от шкальных позволяют значительно повысить

точность и производительность контрольных операций и исключить из

процессов измерения погрешность оператора.

Менеджмент

Менеджмент