Похожие презентации:

Приемочный контроль. Лекции по курсу «Автоматизация измерений, испытаний и контроля»

1. Приемочный контроль

Лекции по курсу«Автоматизация измерений, испытаний и

контроля»

2.

В процессе послеоперационного контроля могут быть решены следующиезадачи:

- приемка партии обработанных деталей (с разбраковкой или без нее)

(приемочный контроль);

- управление технологическим процессом по результатам измерений

параметров обработанных деталей (статистический управляющий контроль).

Статистический приемочный контроль

При рассмотрении вопроса о статистическом приемочном контроле

ограничимся рассмотрением однократных планов контроля партии, в которой

признак качества распределен точно или приближенно по нормальному

закону распределения с математическим ожиданием m и СКО σ.

1. Связь между долей брака в партии и уровнем настройки

технологического процесса.

Можно рассматривать следующие ограничения на параметр качества при

приемке партии:

а) признак качества не должен быть меньше нижнего ограничения (Gu),

например прочность нити не менее Gu. Т.е. если х ≥ Gu, то изделие годное (х –

признак качества).

б) признак качества не должен превышать верхнего ограничения (G0), например

отклонение от круглости не более G0. Т.е. если х ≤ G0, то изделие годное.

3.

в) признак качества должен лежать в пределах допуска, т.е. если Gu ≤ х ≤ G0, тоизделие годное.

Если признак качества распределен точно или приближенно по нормальному

закону распределения с математическим ожиданием m и СКО σ, то для каждого

ограничения можно определить вероятность того, что наугад взятое изделие из

партии будет дефектным:

а)

, где F() – функция нормального распределения

(рис. 1а).

б)

, (рис. 1б).

в)

На практике, как правило, рассматривается ситуация, при которой технологическое

рассеивание σ постоянно, а математическое ожидание m, которое является

оценкой уровня настройки производственного процесса, рассматривается как

переменная величина. Поэтому, вероятность появления брака является

функцией от m, т.е., например, для случая а)

4.

Рис. 1Учитывая предположение о нормальности распределения, имеем

, где

zp – квантиль соответствующей вероятности Р. Поэтому, например, для случая

а) имеем

При одностороннем ограничении имеет место однозначное соотношение между

уровнем брака Р и уровнем настройки процесса m.

5.

Например, при Gu = 5 и σ = 1 имеем. Задаваясь различными

значениями m, можно построить зависимость Р(m).

Рис. 2

Из рисунка 2 следует, что при увеличении m уровень брака в партии Р(m)

уменьшается. Таким образом, производитель продукции, имеющей признак

качества с односторонним ограничением, теоретически может сделать долю

брака сколь угодно малой.

6.

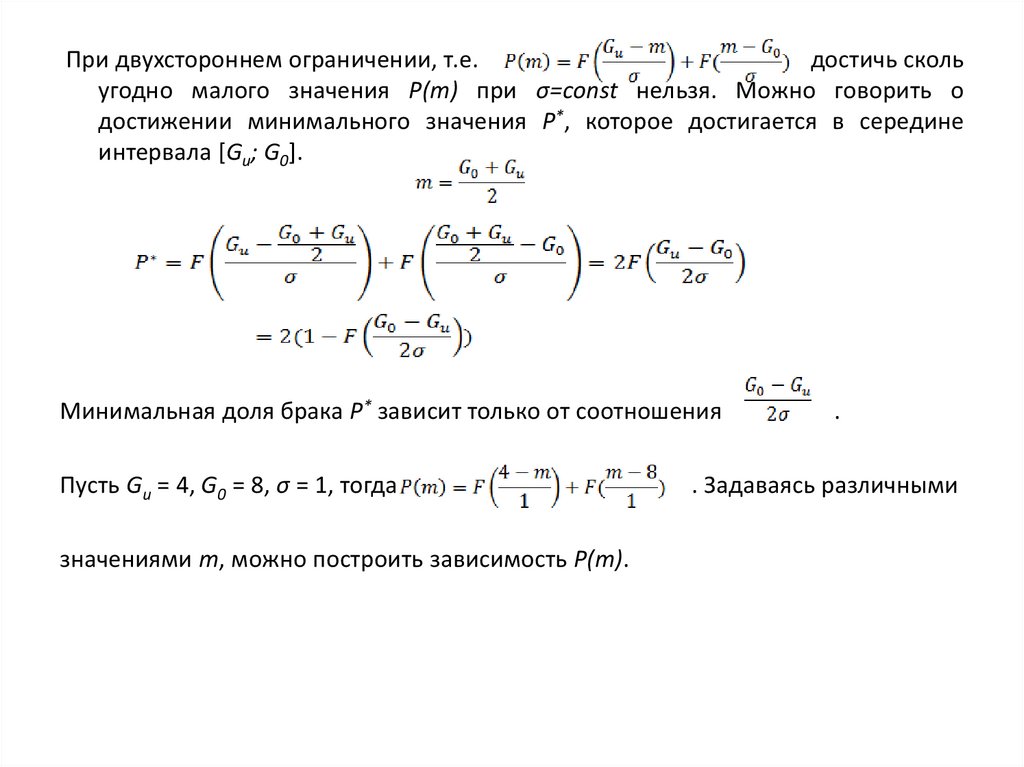

При двухстороннем ограничении, т.е.достичь сколь

угодно малого значения P(m) при σ=const нельзя. Можно говорить о

достижении минимального значения Р*, которое достигается в середине

интервала [Gu; G0].

Минимальная доля брака Р* зависит только от соотношения

Пусть Gu = 4, G0 = 8, σ = 1, тогда

значениями m, можно построить зависимость Р(m).

.

. Задаваясь различными

7.

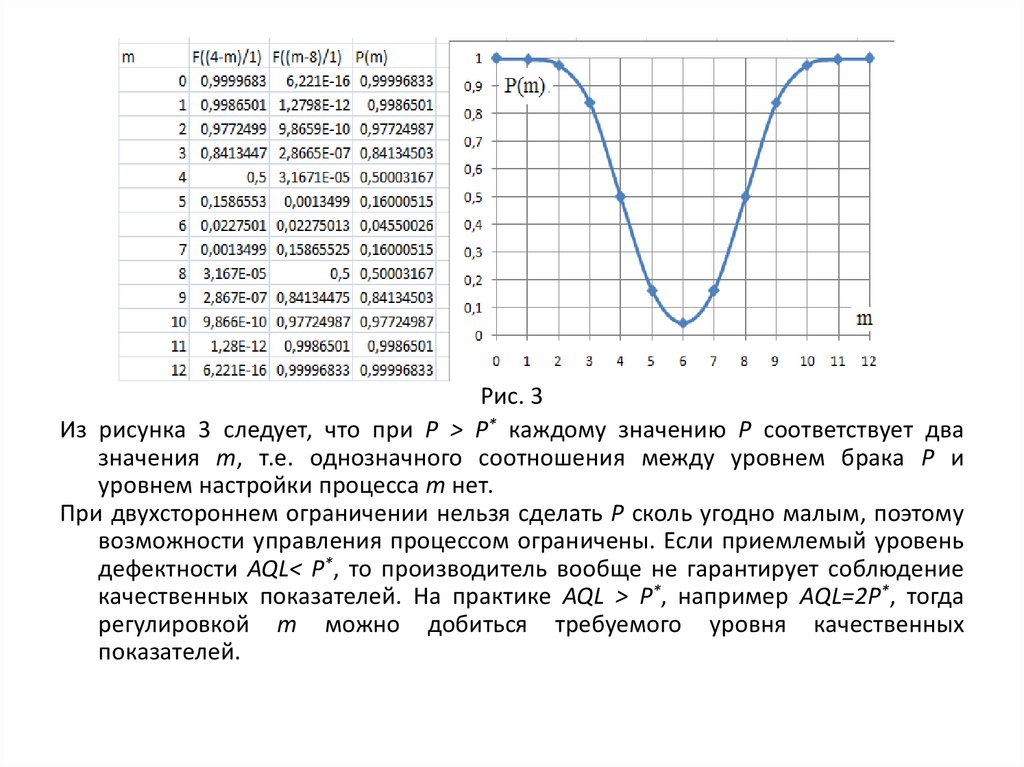

Рис. 3Из рисунка 3 следует, что при Р > Р* каждому значению Р соответствует два

значения m, т.е. однозначного соотношения между уровнем брака Р и

уровнем настройки процесса m нет.

При двухстороннем ограничении нельзя сделать Р сколь угодно малым, поэтому

возможности управления процессом ограничены. Если приемлемый уровень

дефектности AQL< Р*, то производитель вообще не гарантирует соблюдение

качественных показателей. На практике AQL > Р*, например AQL=2Р*, тогда

регулировкой m можно добиться требуемого уровня качественных

показателей.

8.

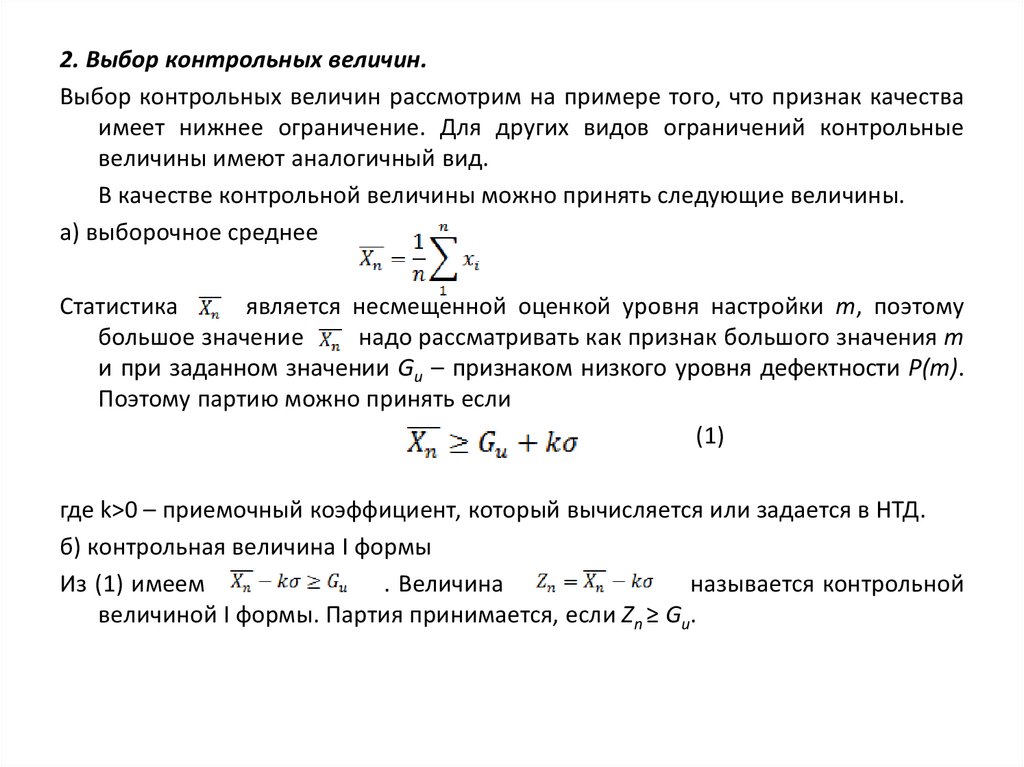

2. Выбор контрольных величин.Выбор контрольных величин рассмотрим на примере того, что признак качества

имеет нижнее ограничение. Для других видов ограничений контрольные

величины имеют аналогичный вид.

В качестве контрольной величины можно принять следующие величины.

а) выборочное среднее

Статистика

является несмещенной оценкой уровня настройки m, поэтому

большое значение

надо рассматривать как признак большого значения m

и при заданном значении Gu – признаком низкого уровня дефектности Р(m).

Поэтому партию можно принять если

(1)

где k>0 – приемочный коэффициент, который вычисляется или задается в НТД.

б) контрольная величина I формы

Из (1) имеем

. Величина

называется контрольной

величиной I формы. Партия принимается, если Zn ≥ Gu.

9.

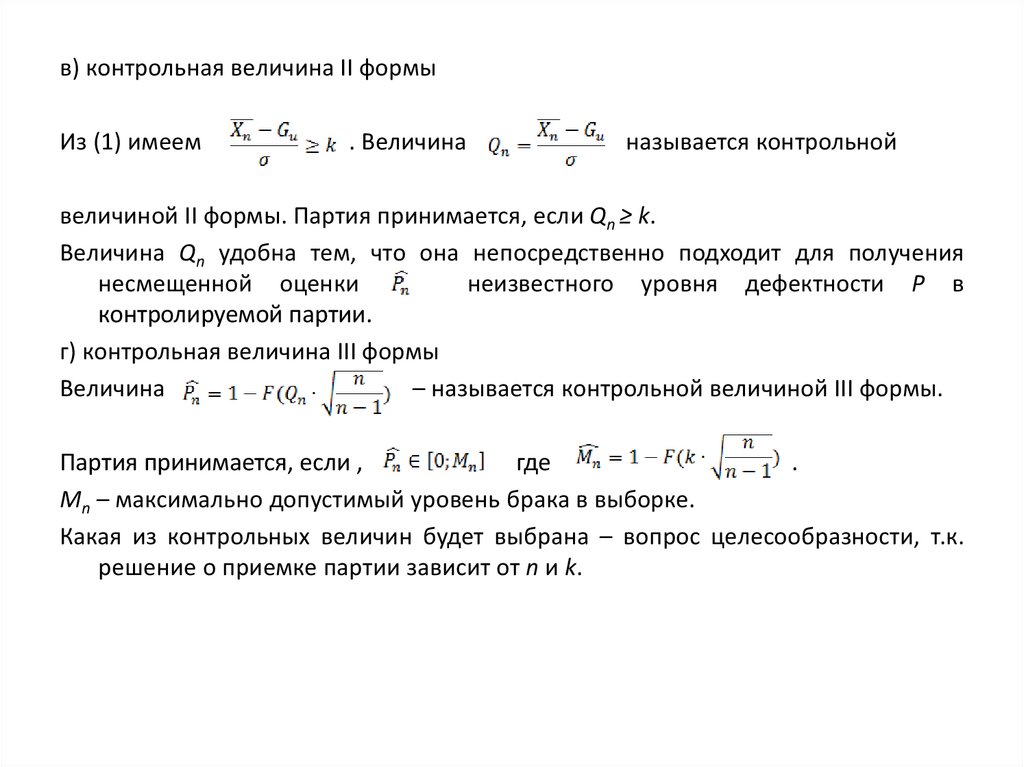

в) контрольная величина II формыИз (1) имеем

. Величина

называется контрольной

величиной II формы. Партия принимается, если Qn ≥ k.

Величина Qn удобна тем, что она непосредственно подходит для получения

несмещенной оценки

неизвестного уровня дефектности Р в

контролируемой партии.

г) контрольная величина III формы

Величина

– называется контрольной величиной III формы.

Партия принимается, если ,

где

.

Мn – максимально допустимый уровень брака в выборке.

Какая из контрольных величин будет выбрана – вопрос целесообразности, т.к.

решение о приемке партии зависит от n и k.

10.

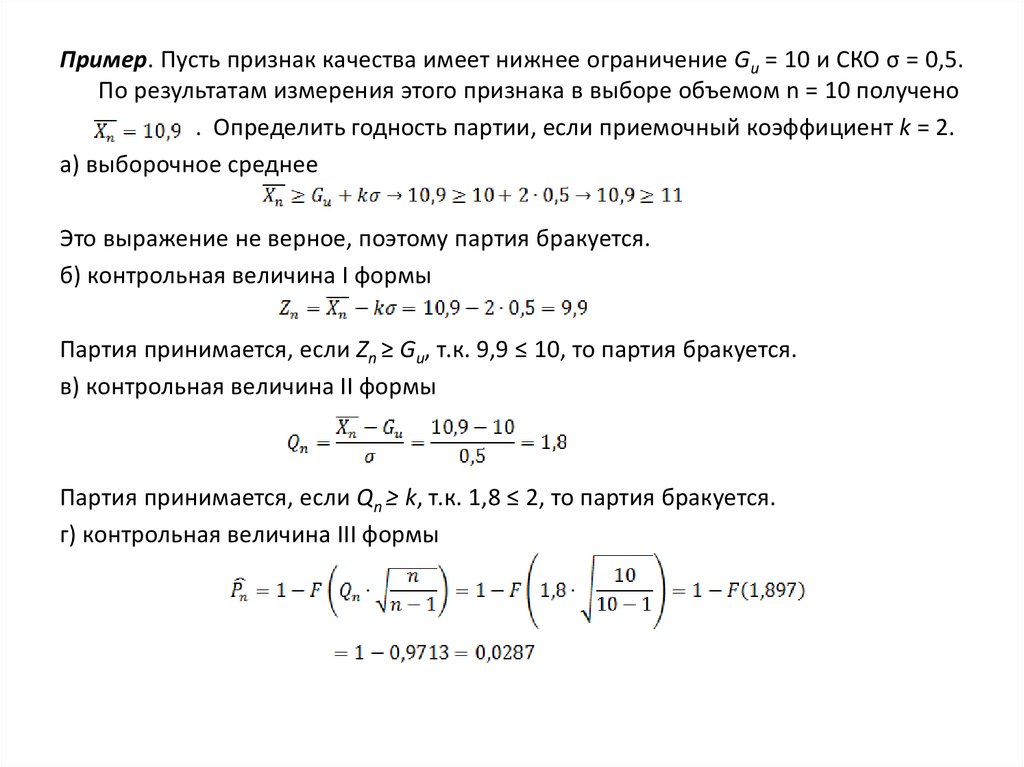

Пример. Пусть признак качества имеет нижнее ограничение Gu = 10 и СКО σ = 0,5.По результатам измерения этого признака в выборе объемом n = 10 получено

. Определить годность партии, если приемочный коэффициент k = 2.

а) выборочное среднее

Это выражение не верное, поэтому партия бракуется.

б) контрольная величина I формы

Партия принимается, если Zn ≥ Gu, т.к. 9,9 ≤ 10, то партия бракуется.

в) контрольная величина II формы

Партия принимается, если Qn ≥ k, т.к. 1,8 ≤ 2, то партия бракуется.

г) контрольная величина III формы

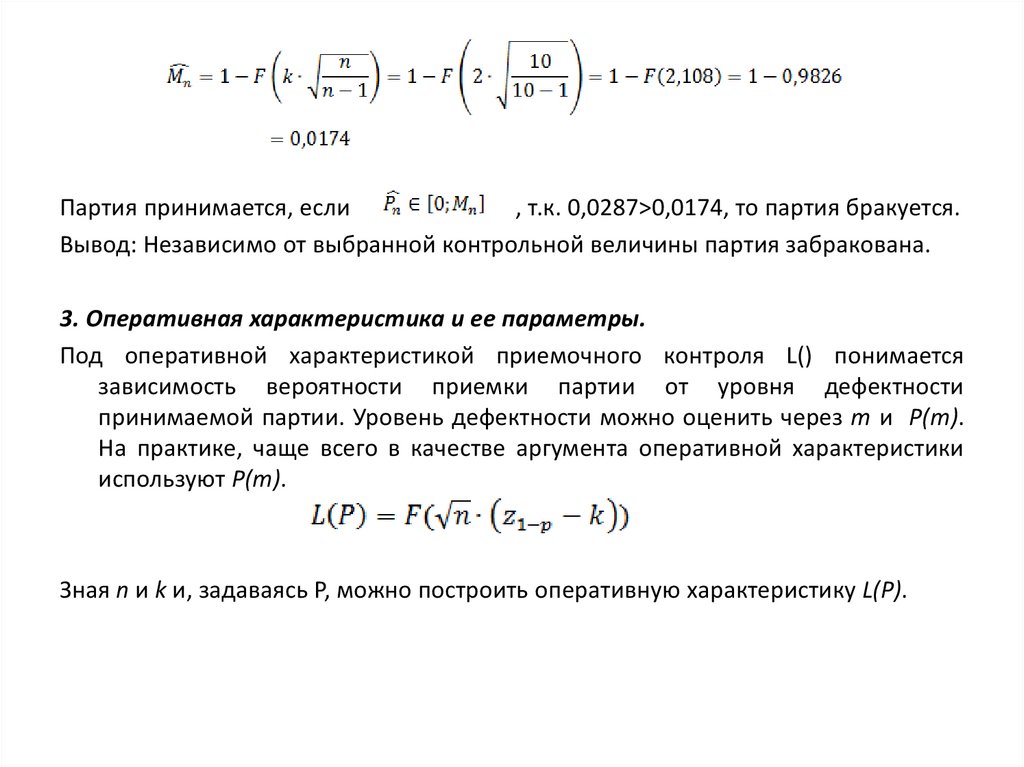

11.

Партия принимается, если, т.к. 0,0287>0,0174, то партия бракуется.

Вывод: Независимо от выбранной контрольной величины партия забракована.

3. Оперативная характеристика и ее параметры.

Под оперативной характеристикой приемочного контроля L() понимается

зависимость вероятности приемки партии от уровня дефектности

принимаемой партии. Уровень дефектности можно оценить через m и P(m).

На практике, чаще всего в качестве аргумента оперативной характеристики

используют P(m).

Зная n и k и, задаваясь P, можно построить оперативную характеристику L(P).

12.

Пример. Построить оперативную характеристику, если Gu = 5,2, СКО σ = 0,2, n =25, k = 0,2.

Задаваясь Р (от 0,001 до 0,9) строим оперативную характеристику L(P) (рис. 4).

Рис. 4

13.

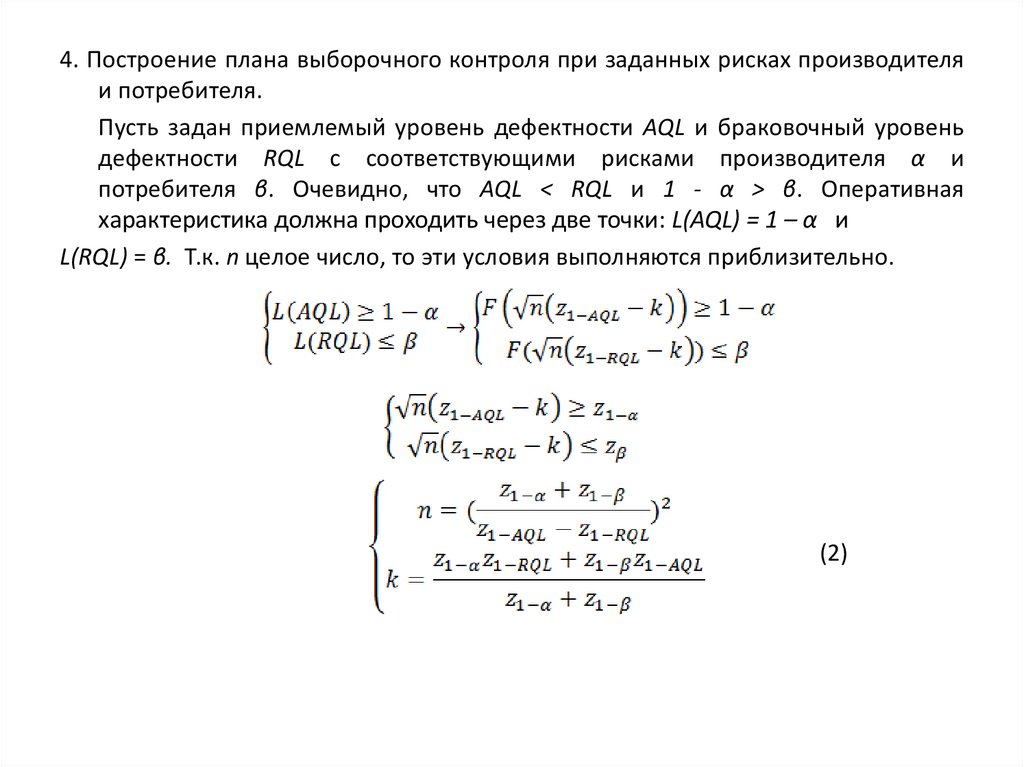

4. Построение плана выборочного контроля при заданных рисках производителяи потребителя.

Пусть задан приемлемый уровень дефектности AQL и браковочный уровень

дефектности RQL с соответствующими рисками производителя α и

потребителя β. Очевидно, что AQL < RQL и 1 - α > β. Оперативная

характеристика должна проходить через две точки: L(AQL) = 1 – α и

L(RQL) = β. Т.к. n целое число, то эти условия выполняются приблизительно.

(2)

14.

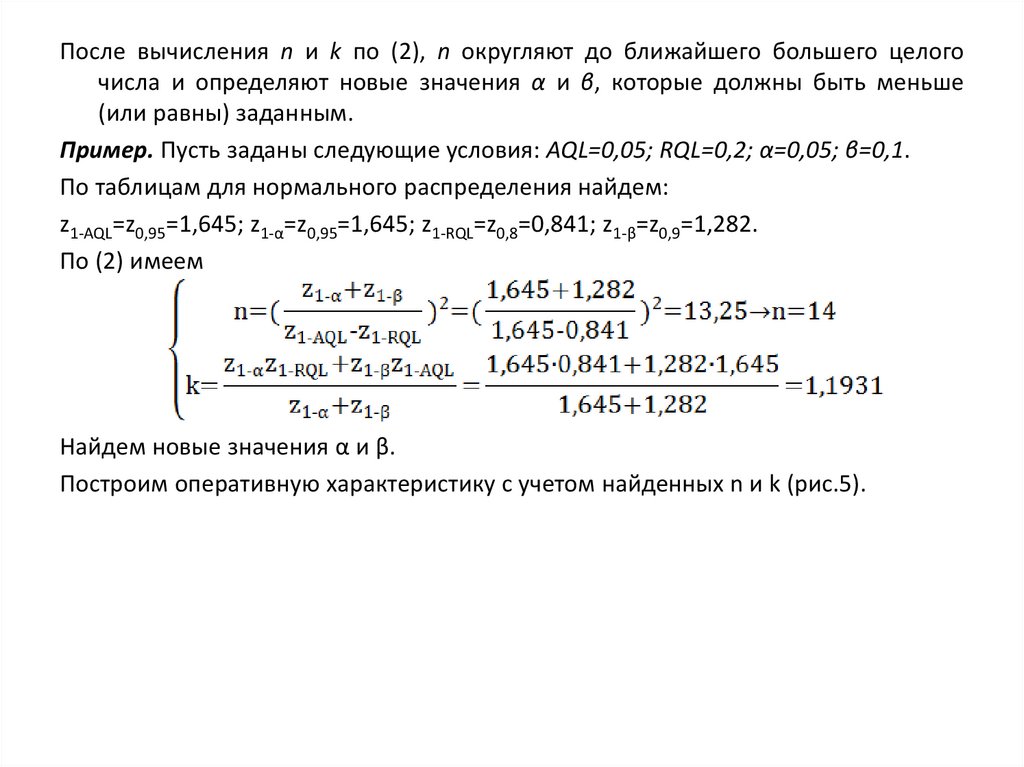

После вычисления n и k по (2), n округляют до ближайшего большего целогочисла и определяют новые значения α и β, которые должны быть меньше

(или равны) заданным.

Пример. Пусть заданы следующие условия: AQL=0,05; RQL=0,2; α=0,05; β=0,1.

По таблицам для нормального распределения найдем:

z1-AQL=z0,95=1,645; z1-α=z0,95=1,645; z1-RQL=z0,8=0,841; z1-β=z0,9=1,282.

По (2) имеем

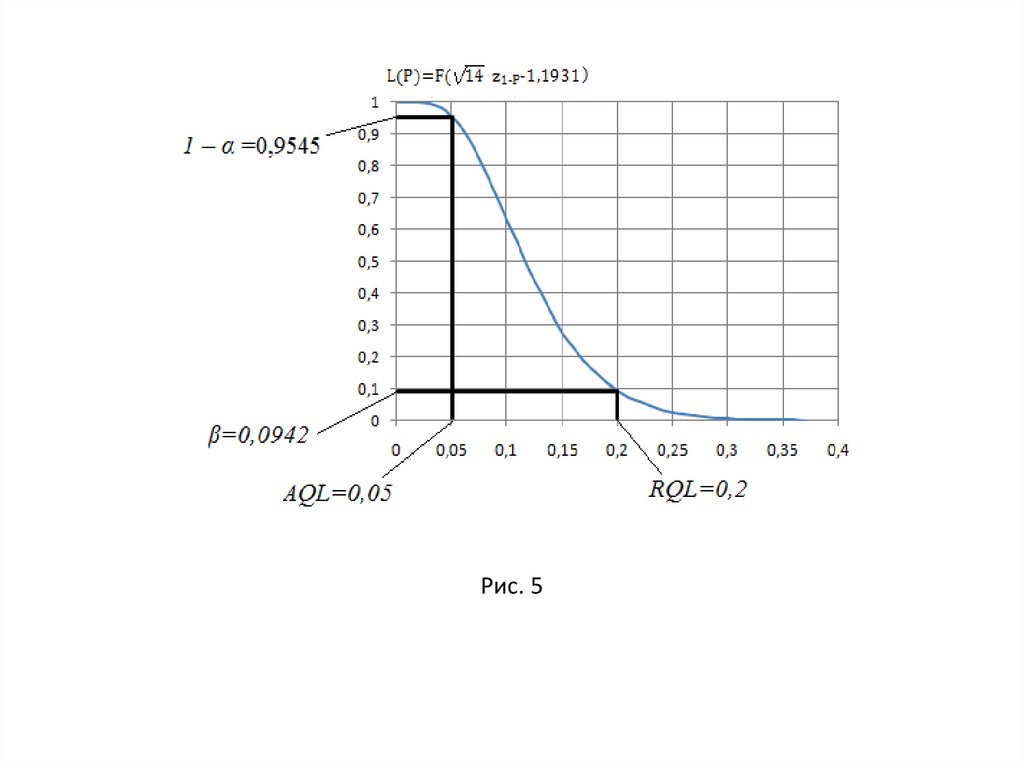

Найдем новые значения α и β.

Построим оперативную характеристику с учетом найденных n и k (рис.5).

15.

Рис. 516.

Стопроцентный приемочный контроль с разбраковкой деталей по размернымгруппам.

В

зависимости

от

степени

автоматизации

все

существующие

автоматизированные

измерительные

устройства,

осуществляющие

послеоперационный контроль, можно разбить на три группы:

1) измерительные устройства с автоматическим сигналом;

2) полуавтоматы;

3) автоматы.

В измерительных устройствах первой группы применяется автоматический

сигнал (световой или звуковой), который подается в тот момент, когда

контролируемый размер отвечает некоторым наперед заданным условиям.

Автоматический сигнал повышает объективность контроля.

Контрольным полуавтоматом называют устройство, у которого контрольная

операция, а также действие исполнительного органов автоматизированы, но

установка детали на измерительную позицию осуществляется вручную.

В контрольном автомате автоматизированы все элементы процесса контроля,

начиная от загрузки и кончая работой исполнительного органа. Контрольные

автоматы могут производить разбраковку или сортировку деталей. Автоматы

могут быть однопозиционные и многопозиционные (в зависимости от числа

контролируемых параметров).

17.

Контрольный автомат может включать в себя следующие элементы:1) загрузочные устройства;

2) транспортирующие устройства;

3) устанавливающие устройства;

4) измерительная позиция;

5) поворотные устройства;

6) исполнительные органы;

7) распределительный вал и привод.

В качестве загрузочных устройств используются обычно устройства бункерного

или магазинного типа.

Загрузочные устройства бункерного типа, как правило, используют при

контроле малогабаритных деталей относительно простой формы (шарики,

ролики, втулки и т.п.). Ориентация контролируемых деталей осуществляется в

пространстве и во времени автоматически.

Магазинные загрузочные устройства представляют собой емкость, в которую

загружаются вручную ориентированные в пространстве объекты контроля.

Магазинные загрузочные устройства конструктивно существенно проще

бункерных. Перемещение деталей внутри магазина в большинстве случаев

осуществляется за счет их собственного веса. Наиболее часто магазины

выполняют в виде лотков.

18.

Транспортирующие системы применяются в многопозиционных автоматах,предназначенных, например, для контроля нескольких параметров одной и

той же детали. В однопозиционных автоматах роль транспортирующей

системы

выполняет

устанавливающее

устройство

(неявная

транспортирующая система). Транспортирующие системы могут быть с

прерывистым или непрерывным движением, с движением по окружности, по

прямолинейной и сложной траекториям.

От работы устанавливающих устройств, переносящих детали на измерительную

позицию, во многом зависит точность базирования деталей при измерении.

Очень важно, чтобы скорость движения детали непосредственно в момент ее

установки на измерительную позицию была минимальной. Целесообразно

использование различного рода амортизаторов и «плавающих» систем.

Измерительная позиция имеет датчик (датчики), который обычно включается в

цепь усилителя.

При контроле отклонений формы и расположения детали должны вращаться на

измерительной позиции. Для этих целей используются различные

поворотные устройства: электромагниты, вращающиеся центры, устройства,

основанные на фрикционном методе или методе прокатывания.

19.

Исполнительные органы контрольных автоматов могут быть силовыми,направляющими, маркирующими и сигнальными.

Согласование различных элементов цикла работы автомата обеспечивается

распределительным валом и приводом.

Процесс контроля детали на измерительной позиции складывается из ряда

операций, выполняемых соответствующими устройствами и механизмами. К

таким операциям относятся:

1. Установка детали на измерительную позицию.

2. Закрепление детали на измерительной позиции для ее надежного

базирования в процессе контроля.

3. Разарретирование чувствительных элементов датчика контролируемого

параметра.

4. Измерение детали измерительным устройством;

5. Перемещение детали на измерительной позиции в процессе контроля в случае

необходимости (например, при контроле формы детали или состояния ее

поверхности и т.д.).

6. Выдача измерительным устройством команды о результатах контроля на

исполнительное устройство автомата.

20.

7.Арретирование чувствительного элемента датчика контролируемого

параметра.

8. Освобождение закрепленной детали.

9. Съем детали с измерительной позиции.

Для выполнения перечисленных функций в состав измерительной позиции

должны быть введены следующие устройства:

1. Устройство для установки и съема контролируемого изделия.

2. Устройство для закрепления детали.

3. Устройство для арретирования чувствительных элементов датчиков

контролируемых параметров.

4. Измерительное устройство с входящими его состав командным устройством.

5. Устройство для перемещения детали в процессе контроля (в случае

необходимости).

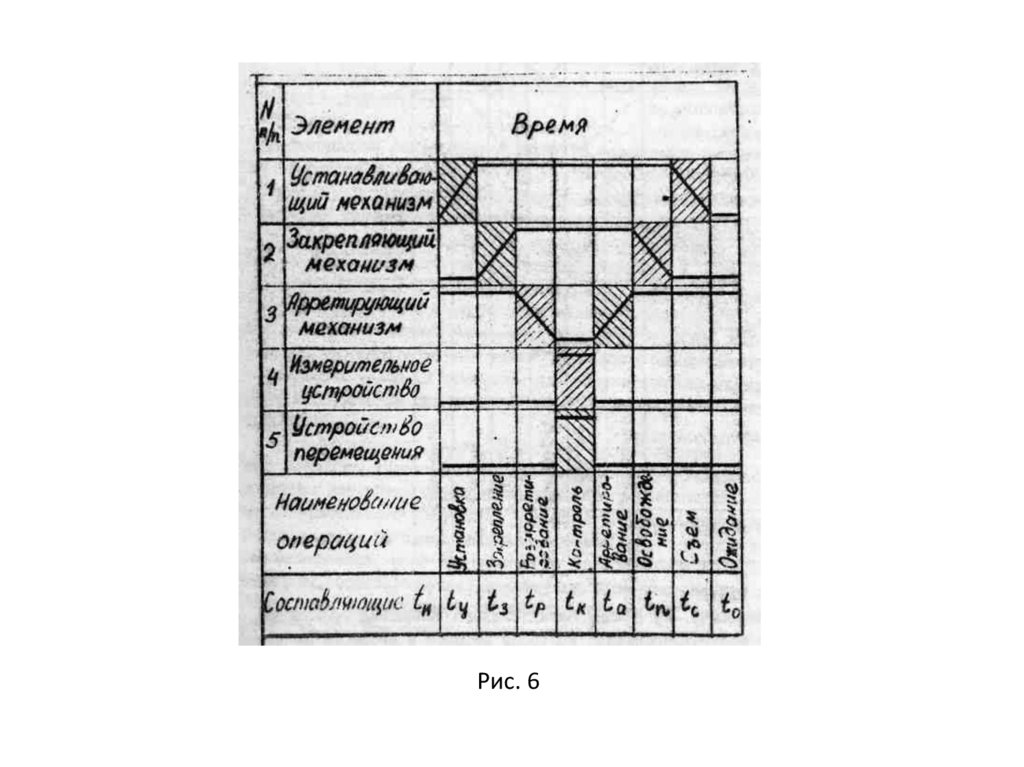

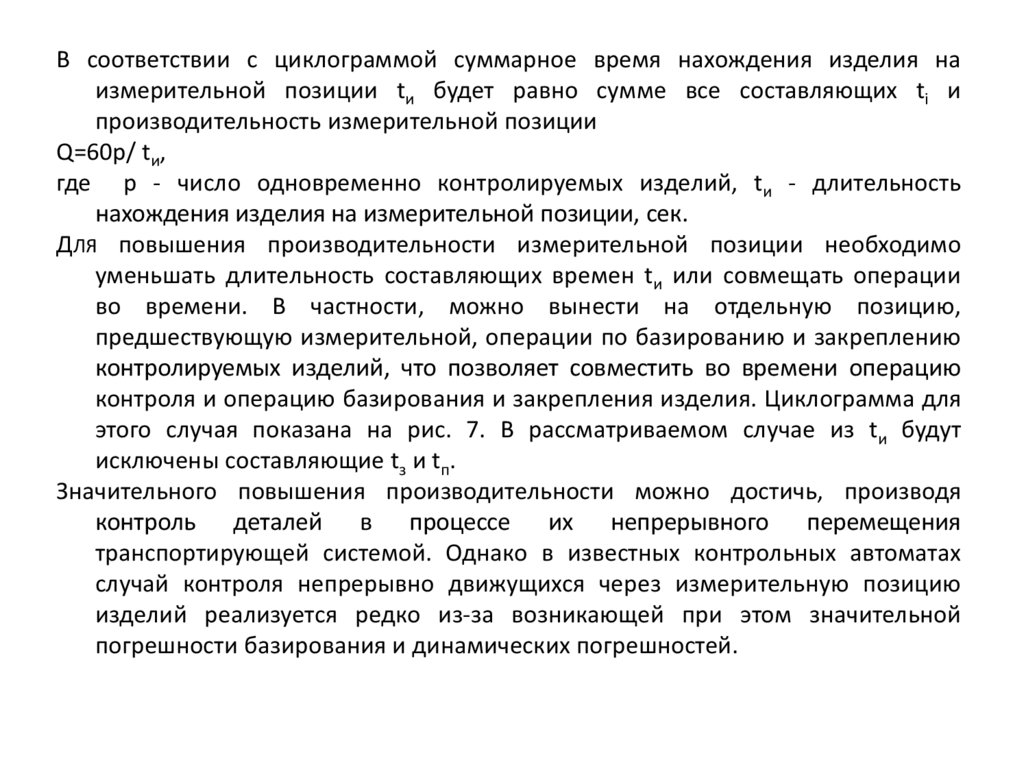

Необходимая последовательность работы устройств измерительной позиции

характеризуется циклограммой измерительной позиции, изображенной на

рис. 6.

21.

Рис. 622.

В соответствии с циклограммой суммарное время нахождения изделия наизмерительной позиции tи будет равно сумме все составляющих ti и

производительность измерительной позиции

Q=60p/ tи,

где р - число одновременно контролируемых изделий, tи - длительность

нахождения изделия на измерительной позиции, сек.

ДЛЯ повышения производительности измерительной позиции необходимо

уменьшать длительность составляющих времен tи или совмещать операции

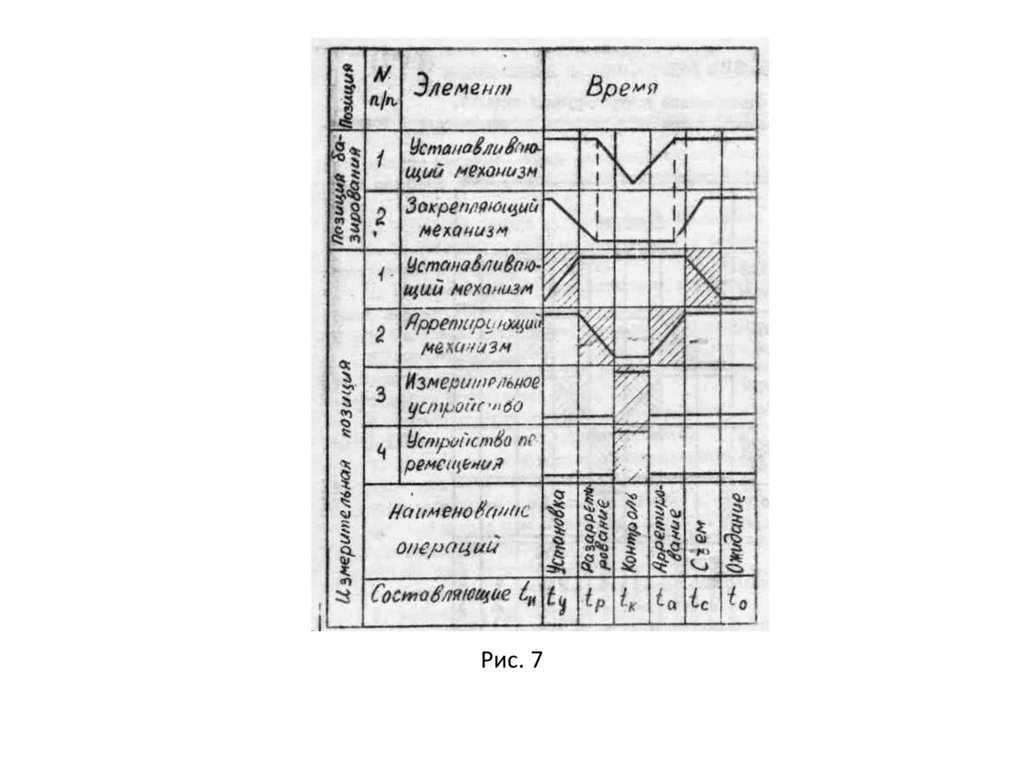

во времени. В частности, можно вынести на отдельную позицию,

предшествующую измерительной, операции по базированию и закреплению

контролируемых изделий, что позволяет совместить во времени операцию

контроля и операцию базирования и закрепления изделия. Циклограмма для

этого случая показана на рис. 7. В рассматриваемом случае из tи будут

исключены составляющие tз и tп.

Значительного повышения производительности можно достичь, производя

контроль деталей в процессе их непрерывного перемещения

транспортирующей системой. Однако в известных контрольных автоматах

случай контроля непрерывно движущихся через измерительную позицию

изделий реализуется редко из-за возникающей при этом значительной

погрешности базирования и динамических погрешностей.

23.

Рис. 724.

При расчете производительности измерительной позиции в процессепроектирования контрольного автомата необходимо построить циклограмму

ее работы и расчетным путем или по аналогии найти составляющие времени

tи.

В измерительной технике наиболее часто быстродействие измерительных

устройств характеризуется "временем срабатывания" tср, которое

определяется как время переходного процесса установления выходной

величины измерительного устройства при скачкообразном изменении

измеряемого параметра.

Время контроля должно быть больше времени срабатывания измерительного

устройства

tк=(1,5…2) tср, где tср=(3…5)Т , Т - постоянная времени.

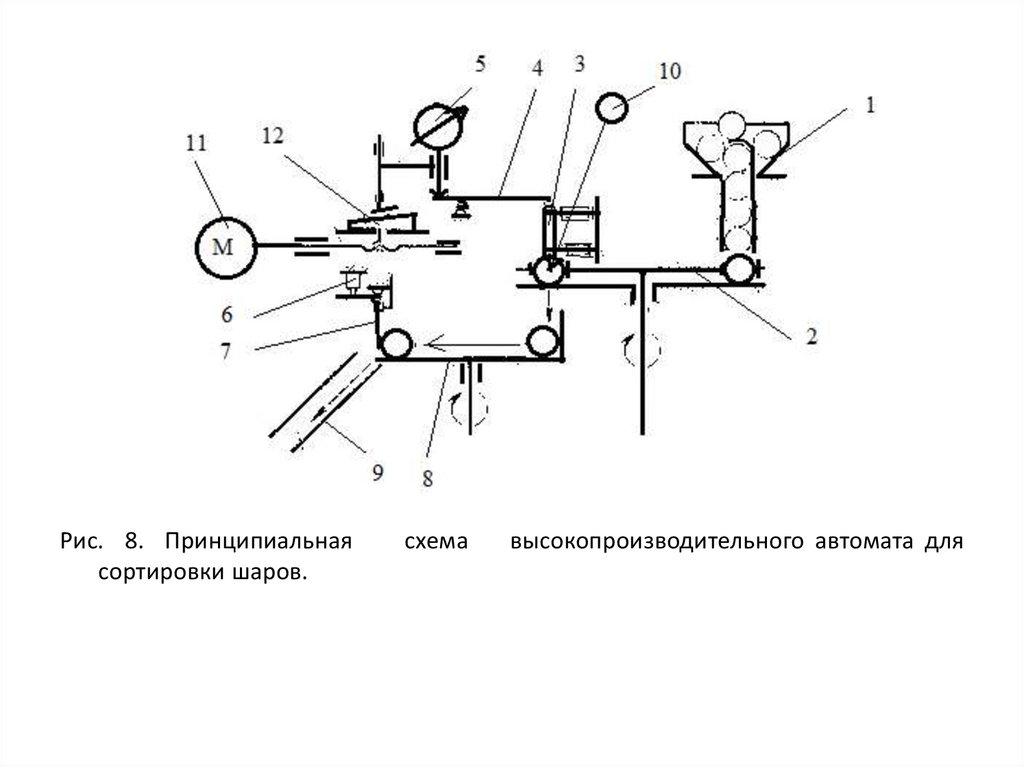

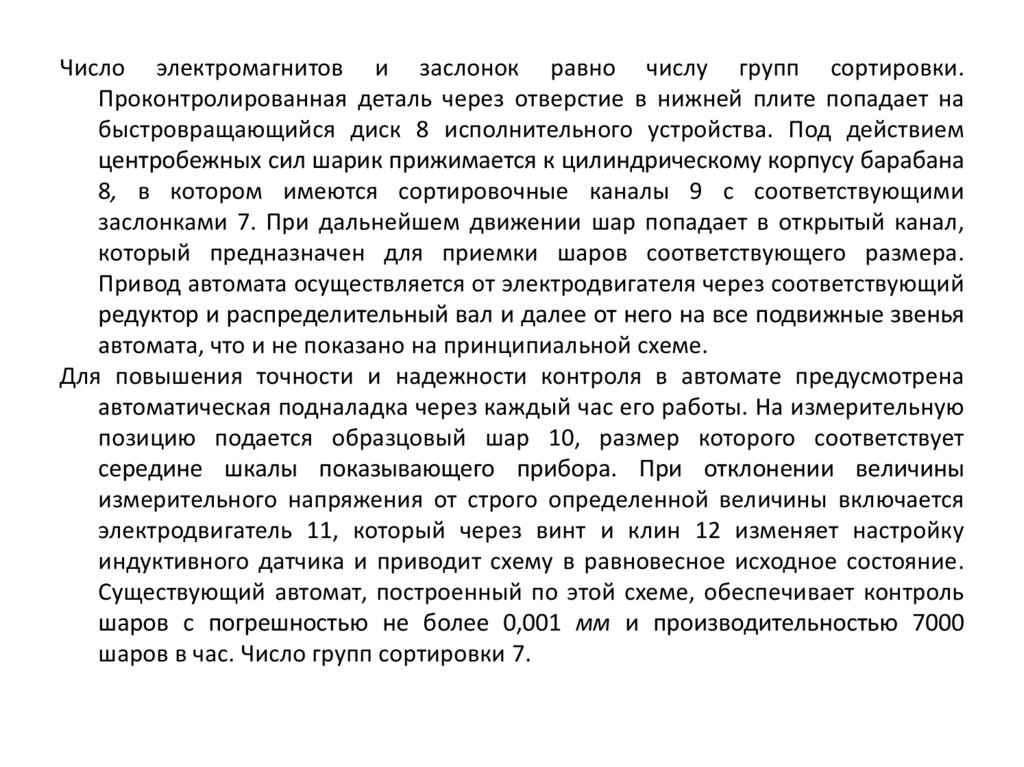

Рассмотрим принципиальную схему контрольного автомата для контроля

диаметров шариков для шарикоподшипников.

На рис. 8 приведена принципиальная схема высокопроизводительного автомата

для контроля и сортировки шаров. Контролируемые шары засыпаются в

бункер 1, на дне которого вставлена трубка. От распределительного вала

через соответствующую передачу трубка вращается, шарики западают в

отверстие и по нему поступают в гнезда диска 2, транспортирующего шарики

к измерительной позиции.

25.

Рис. 8. Принципиальнаясортировки шаров.

схема

высокопроизводительного автомата для

26.

Измерительное устройство состоит из плоской нижней пятки, выполненной изтвердого сплава, над которой на пружинном параллелограмме закреплен

измерительный шток 3 также с измерительной плоской поверхностью из

твердого сплава. Обе измерительные поверхности должны быть строго

параллельны. Для обеспечения этого условия доводка этих поверхностей

производится обычно в собранном виде плоскими притирами.

На измерительный шток опирается рычажный передаточный механизм 4,

который

передает

измерительное

перемещение

индуктивному

преобразователю 5, обеспечивающему выдачу команд по уровню выходного

напряжения измерительной мостовой схемы. Величина выходного

напряжения измерительной схемы соответствует определенному размеру

контролируемого шарика. В схеме индуктивного прибора используются

усилители измерительного сигнала.

Сам процесс измерения осуществляется за время движения детали под

измерительным штоком. За этот промежуток времени командоаппарат

автомата замыкает цепь связи измерительного напряжения с командным

устройством. В зависимости от размера детали срабатывает от

электромагнита 6 исполнительного устройства соответствующая заслонка 7.

27.

Число электромагнитов и заслонок равно числу групп сортировки.Проконтролированная деталь через отверстие в нижней плите попадает на

быстровращающийся диск 8 исполнительного устройства. Под действием

центробежных сил шарик прижимается к цилиндрическому корпусу барабана

8, в котором имеются сортировочные каналы 9 с соответствующими

заслонками 7. При дальнейшем движении шар попадает в открытый канал,

который предназначен для приемки шаров соответствующего размера.

Привод автомата осуществляется от электродвигателя через соответствующий

редуктор и распределительный вал и далее от него на все подвижные звенья

автомата, что и не показано на принципиальной схеме.

Для повышения точности и надежности контроля в автомате предусмотрена

автоматическая подналадка через каждый час его работы. На измерительную

позицию подается образцовый шар 10, размер которого соответствует

середине шкалы показывающего прибора. При отклонении величины

измерительного напряжения от строго определенной величины включается

электродвигатель 11, который через винт и клин 12 изменяет настройку

индуктивного датчика и приводит схему в равновесное исходное состояние.

Существующий автомат, построенный по этой схеме, обеспечивает контроль

шаров с погрешностью не более 0,001 мм и производительностью 7000

шаров в час. Число групп сортировки 7.

Менеджмент

Менеджмент