Похожие презентации:

Приготовление кормов к скармливанию. Лекция 4

1.

Лекция 41. Приготовление кормов к скармливанию.

КУЗБАССКАЯ

ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ

АКАДЕМИЯ

1) Классификация кормов

В практике принято следующее деление кормов:

зеленые (трава пастбищ и зеленых подкормок);

грубые (сено, солома, мякина, веточный и древесный корм);

сочные (силос, сенаж, корнеплоды, клубнеплоды, бахчевые и другие

сочные плоды);

концентрированные (зерно и семена, жмых, шроты и др.);

корма животного происхождения (молоко, молочные продукты, отходы

молочной и мясной промышленности);

отходы технических производств (спиртовое, сахарное, консервное,

пищевое, масложировое);

пищевые отходы;

корма микробиологического синтеза (дрожжи, микробный белок);

синтетические азотистые добавки;

минеральные и витаминные кормовые добавки;

комбикорма.

2.

1. Способы приготовления кормовКорма подготавливают в целях повышения их поедаемости,

переваримости и использования питательных веществ,

улучшения технологических свойств, обеззараживания. Кроме

того, корма должны быть очищены от примесей и веществ,

вредных для здоровья животных или неблагоприятно влияющих

на качество продукции. Наряду с этим подготовка кормов

значительно расширяет возможности использования различных

отходов как сельскохозяйственного, так и других производств.

Наиболее эффективно корма скармливать в виде смеси,

состоящей из разных компонентов. В этом случае продуктивность

животных значительно (до 25%) повышается, а расход кормов

сокращается.

Для переработки и смешивания кормов необходимы кормоцехи

и комбикормовые заводы. В последнее время для смешивания и

последующей раздачи используют мобильные смесителикормораздатчики.

3.

Различают следующие способы приготовлениякормов:

- механические (измельчение, плющение, дозирование,

смешивание, уплотнение и т.д.);

- химические (воздействии на некоторые виды кормов

химическими веществами: соляной кислотой, известковым

молоком, щелочью, аммиаком и т.д.);

- тепловые (запаривание, поджаривание, сушка, заваривание);

- биологические (дрожжевание, осолаживание и т.д.)

Измельчение кормов создает условия для их хорошего смешивания, а

уплотнение позволяет облегчить их транспортировку, хранение и

раздачу.

Химическими веществами чаще всего обрабатывают солому с целью

расщепления клетчатки и увеличения ее переваримости.

Биологические способы основаны на воздействии на корм различных

микроорганизмов .

4.

Сено в основном измельчают для повышенияпоедаемости и улучшения его технологических свойств,

особенно в условиях крупных ферм. Термические и

химические способы нецелесообразны, поскольку они

могут даже снижать кормовые достоинства сена. Эти

способы могут быть полезны для обработки сена,

приготовленного из перестоявших трав, с высоким

содержанием клетчатки, а также из низко питательных

трав – осоки и др.

Измельченное сено может быть использовано для

приготовления полнорационных кормовых смесей.

Солому чаще всего обрабатывают механическими и

термическими способами (измельчение, запаривание,

сдабривание, гранулирование и т.д.), повышающими ее

поедаемость и частично переваримость.

5.

Корнеплоды перед скармливанием моют и измельчают, но недо кашеобразного состояния, так как в этом случае теряется

много сока, а масса быстро темнеет и закисает. Для свиней и

птицы целесообразно готовить пасту из смеси сочных кормов

(силоса, зеленых кормов, корнеплодов и картофеля).

Фуражное зерно обязательно измельчают, что повышает его

переваримость.

Осолаживание (добавление в прогретый водой корм солода в

количестве 1-2%) применяется для кормов, содержащих

большое количество крахмала (ячмень, пшеничная и ржаная

мука, отруби). В результате осолаживания часть крахмала

переходит в легкоусвояемый сахар – мальтозу, и корм

приобретает сладковатый вкус.

Дрожжеванию подвергают малоценные зерновые корма,

богатые углеводами, но с низким содержанием белка. Этот вид

обработки повышает питательные и диетические свойства

кормов.

6.

Получает распространение метод микронизации, при которомзерно подвергается действию микроволн, в результате чего

разогревается, разбухает и растрескивается. Иногда оно

дополнительно подается на вальцовую плющилку.

Микронизированное зерно имеет пониженную влажность,

хорошо сохраняется и легко смешивается с другими

компонентами.

При обработке зерна весьма полезна желатинизация крахмала,

происходящая вследствие разрыва оболочек крахмальных зерен.

Питательные вещества зерна становятся более доступными для

животных, что увеличивает эффект переваримости. В небольшой

степени желатинизация крахмала происходит при

гранулировании комбикормов и при плющении сухого зерна, но

наибольший эффект достигается при сочетании влаготепловой

обработки и плющения, а также при экструдировании зерна

(сухого и пропаренного).

Экструдирование заключается в воздействии на зерно высокой

температуры (120…200° С) и большого давления (р: 3-5 МПа).

7.

Влажное фракционирование. Скошеная и измельченнаятрава пропускается через пресс. При этом образуются две

фракции: жом, который можно непосредственно скармливать

или консервировать в виде сенажа, силоса, после досушки

получать травяную муку, и клеточный сок, который можно

спаивать животным непосредственно, консервировать путем

добавления химконсервантов или извлекать из него

протеиновую фракцию, являющуюся ценным кормом для

животных с однокамерным желудком. В

высокотемпературных башнях из сока можно получать

высокобелковый порошок.

Такая технология не зависит от погодных условий. Влажность

жома достигает 55 %, поэтому его закладывают на сенаж без

досушки. При сушке жома для получения травяной муки

затраты энергии сокращаются в 2...2,5 раза, во столько же раз

увеличивается производительность агрегатов для сушки.

8.

2. Приготовление кормов методомизмельчения

Измельчением называется процесс разделения твердого

тела на части механическим путем, т.е. приложением

внешних сил, превосходящих силы молекулярного

сцепления.

В кормоприготовлении измельчению подвергаются зерно

злаковых, бобовых и масличных культур, мел, соль,

прессованные корма, пищевые отходы, сено, солома,

корнеклубнеплоды, зеленая масса трав и т.п.

Измельчение играет важную роль в усвоении питательных

веществ организмом животных. Чем мельче частица (до

определенного предела), тем быстрее она обрабатывается

желудочным соком животного и лучше усваивается.

Пылевидные частицы комкуются и желудочный сок плохо

проникает внутрь этих комков.

9.

Измельчение уменьшает затраты энергииживотными на разжевывание кормов,

увеличивает их сыпучесть (грубые и волокнистые

корма), улучшает условия механизации и

автоматизации процессов смешивания,

дозирования, раздачи.

Измельчение кормовых материалов может

осуществляться различными способами:

- разбиванием свободным ударом;

- растиранием;

-плющением или раздавливанием;

- резанием;

- скалыванием или крошением.

10.

Каждый из способов измельчения применимдля определенных видов кормов в зависимости от их

физико-механических свойств и назначения

измельчения, и осуществляется измельчителями со

специальными рабочими органами.

Например, зеленую массу трав для скармливания КРС

измельчают резанием, а для свиней, кроме того, –

растиранием и плющением; сухое зерно для

приготовления комбикормов – свободным ударом,

скалыванием или крошением, влажное для

непосредственного скармливания или

консервирования – плющением или раздавливанием и

т. д.

11.

Измельчение свободным ударомИзмельчение свободным ударом осуществляется

молотками, шарнирно закрепленными на роторе,

вращающемся в дробильной камере со скоростью

35...70 м/с. Материал при встрече с молотками

дробится на лету, отбрасывается к стенкам камеры

или решету и там за счет полученной кинетической

энергии измельчается дополнительно.

12.

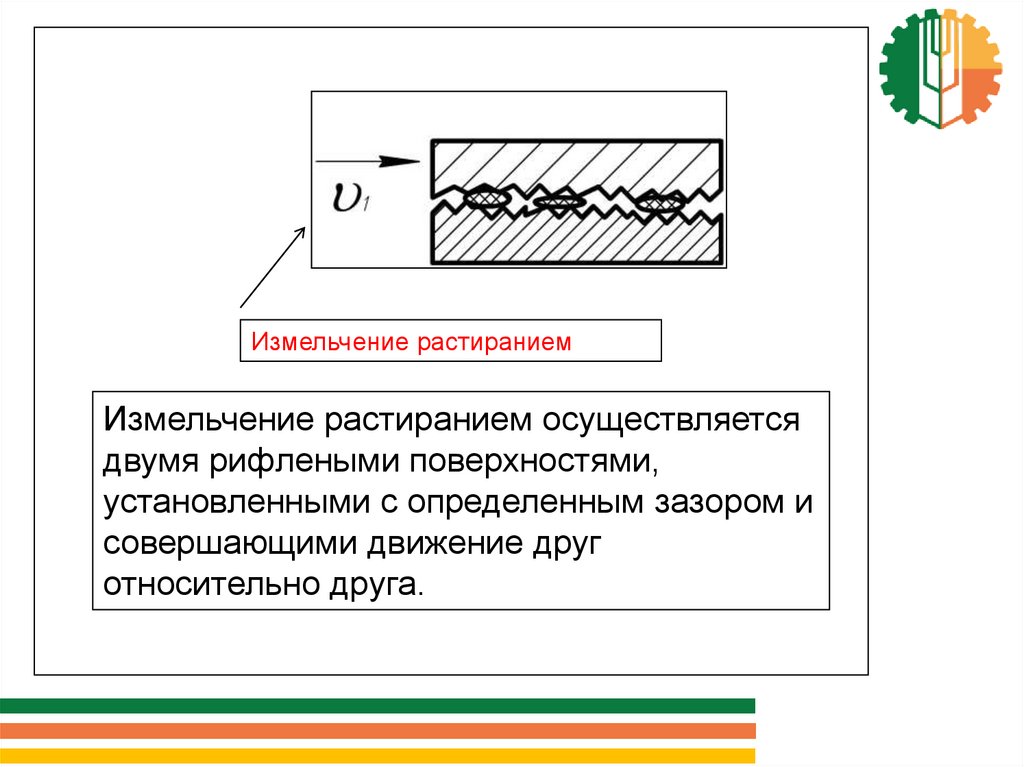

Измельчение растираниемИзмельчение растиранием осуществляется

двумя рифлеными поверхностями,

установленными с определенным зазором и

совершающими движение друг

относительно друга.

13.

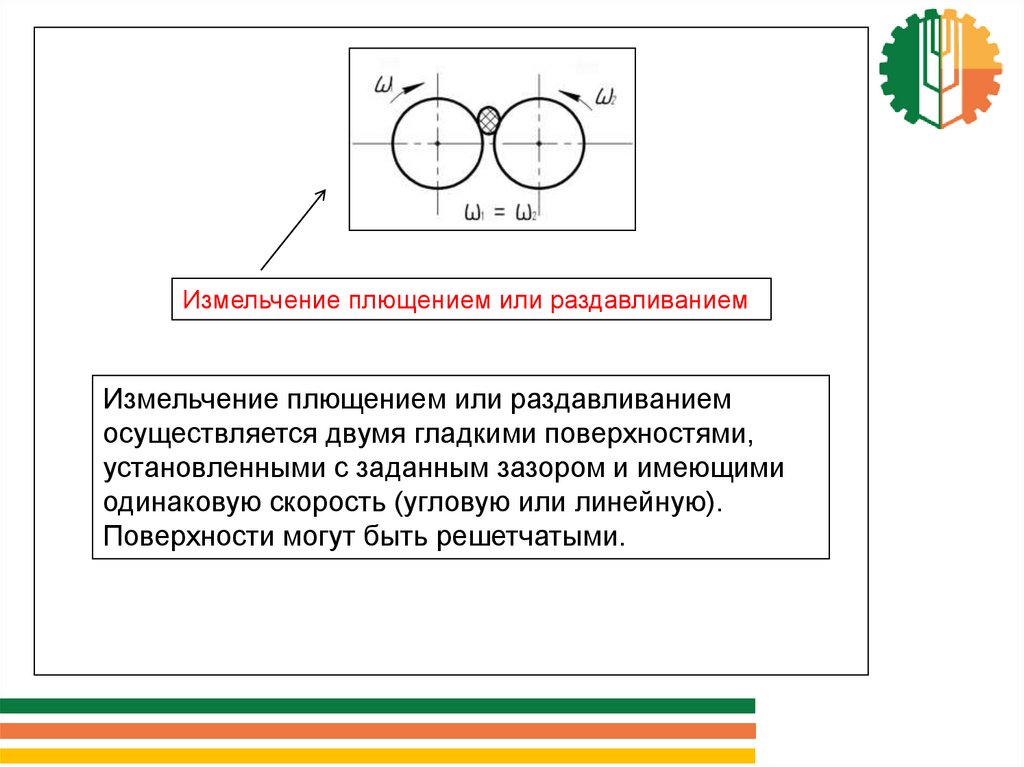

Измельчение плющением или раздавливаниемИзмельчение плющением или раздавливанием

осуществляется двумя гладкими поверхностями,

установленными с заданным зазором и имеющими

одинаковую скорость (угловую или линейную).

Поверхности могут быть решетчатыми.

14.

Измельчение резаниемИзмельчение резанием осуществляется ножами,

движущимися навстречу друг другу. Один из ножей

может быть неподвижным (противорез). Ножи могут

иметь поступательное и вращательное движение.

15.

Измельчение скалыванием или крошением(ломание) осуществляется зубчатыми поверхностями,

придающими измельченному материалу деформацию

изгиба или скола.

Крупность частиц зерновых концентрированных

кормов должна быть не более: для КРС – 3 мм, свиней

и птицы – 1 мм, если эти концкорма используются для

приготовления влажных мешанок. Если используют

плющенное или экструдированное зерно, частицы

допускаются более крупными. При этом пылевидных

частиц должно быть минимально.

Влажность измельченных концентрированных кормов,

подлежащих длительному хранению, не должна

превышать 14...15 %.

16.

3. Молотковые дробилкиВ зависимости от организации рабочего процесса в

дробильной камере различают дробилки открытого

(безрешетные) и закрытого типов. В дробилках

первого типа материал быстро удаляется из нее.

Применяется для крупнокускового, хрупкого, сухого, не

мажущегося материалов. Измельчение производится

за счет энергии свободного удара молотка по кускам

значительной массы.

В дробилках закрытого типа решето и деки охватывают

барабан от 120° до 360°. Материал удаляется по мере

измельчения до заданного размера через отверстия

решета. Эти дробилки могут быть с горизонтальным и

вертикальным валом.

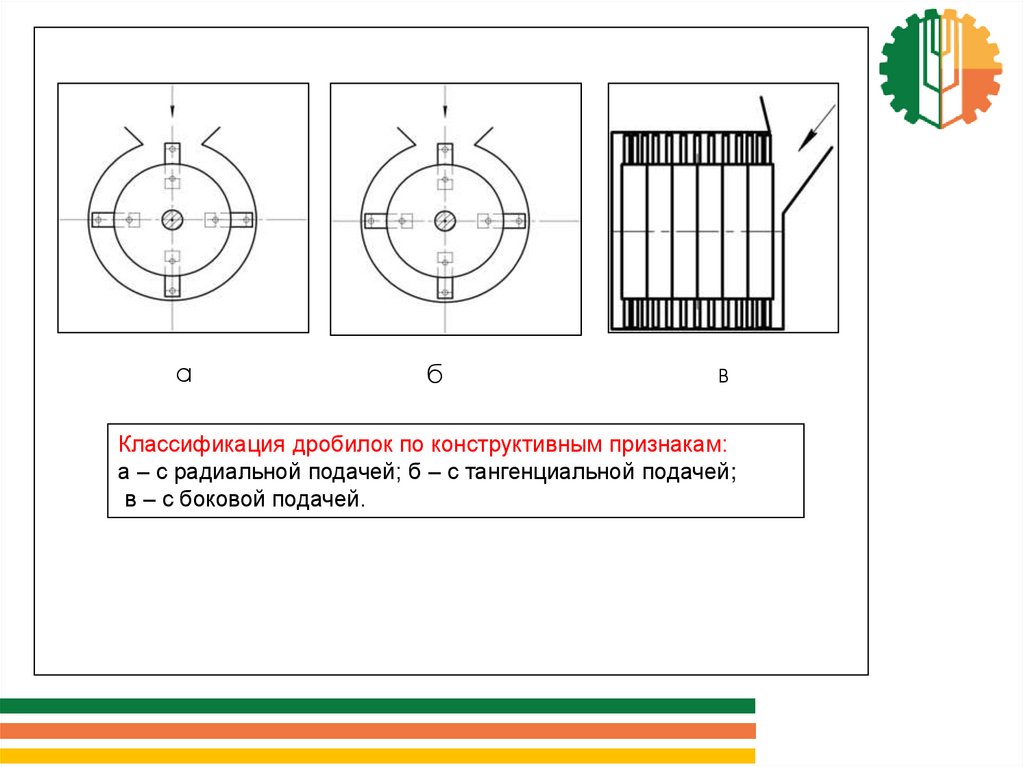

17.

аб

в

Классификация дробилок по конструктивным признакам:

а – с радиальной подачей; б – с тангенциальной подачей;

в – с боковой подачей.

18.

Кроме того по конструктивным признакамдробилки подразделяют на одно- и двухбарабанные, с

подачей материала самотеком или принудительно, с

вентилятором для отвода измельченного материала или

без него, с жестким и шарнирным креплением молотков на

роторе.

По назначению дробилки могут быть простыми

(специализированными) и универсальными с молотковым

и ножевым рабочим органом.

Большинство молотковых дробилок сельскохозяйственного

назначения оборудованы циклонами с системой

трубопроводов и фильтрами-пылеуловителями,

образующими единую замкнутую пневмосистему. Это

способствует обеспыливанию помещений, уменьшает

взрывобезопасность и улучшает условия труда.

19.

Рабочие органы дробилок:- молотки;

- решета;

- деки;

Другие механизмы:

- транспортеры-питатели;

- бункеры;

- вентиляторы;

- циклоны;

- фильтры;

- трубопроводы;

- выгрузные транспортеры.

20.

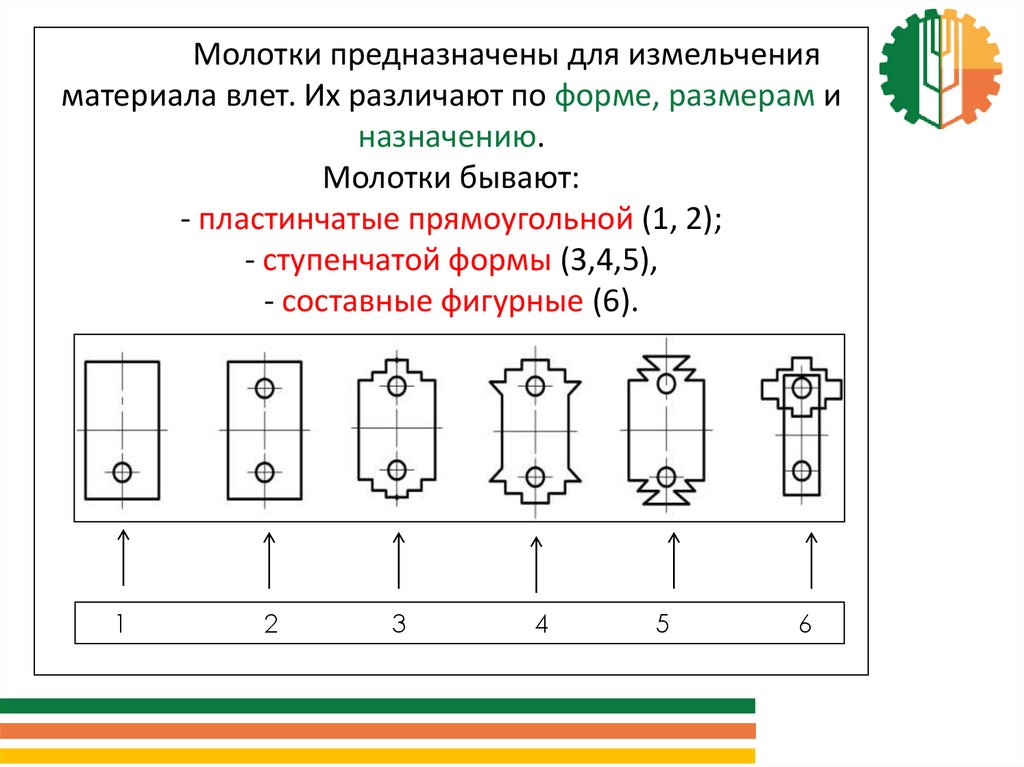

Молотки предназначены для измельченияматериала влет. Их различают по форме, размерам и

назначению.

Молотки бывают:

- пластинчатые прямоугольной (1, 2);

- ступенчатой формы (3,4,5),

- составные фигурные (6).

1

2

3

4

5

6

21.

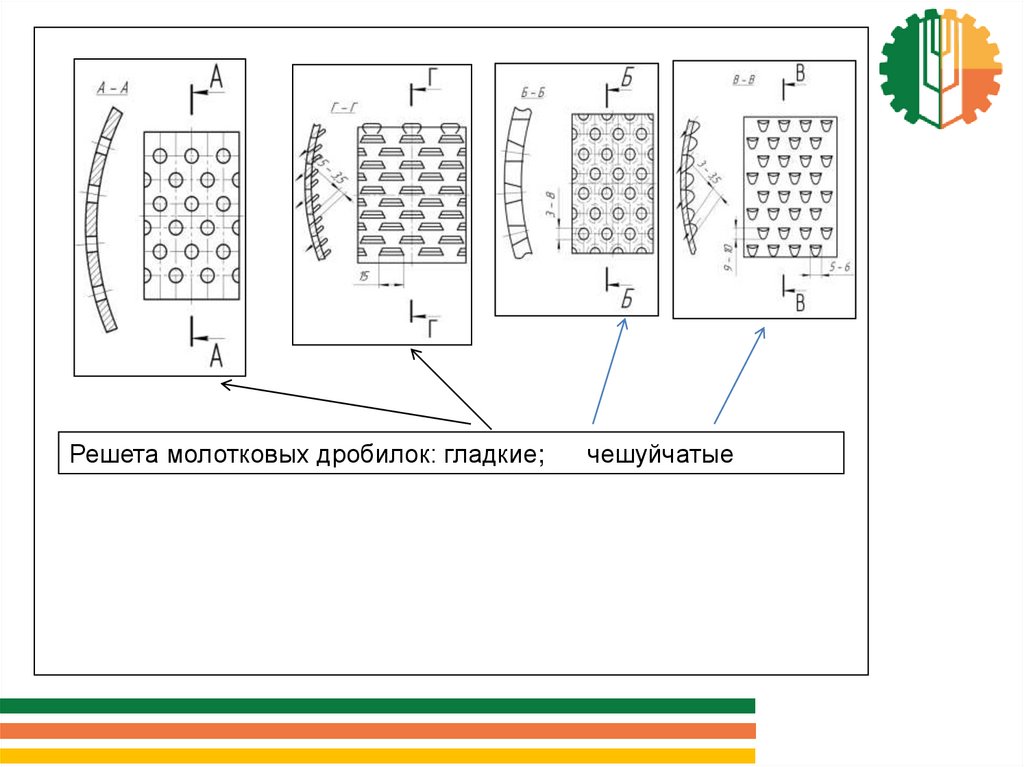

Решета молотковых дробилок: гладкие;чешуйчатые

22.

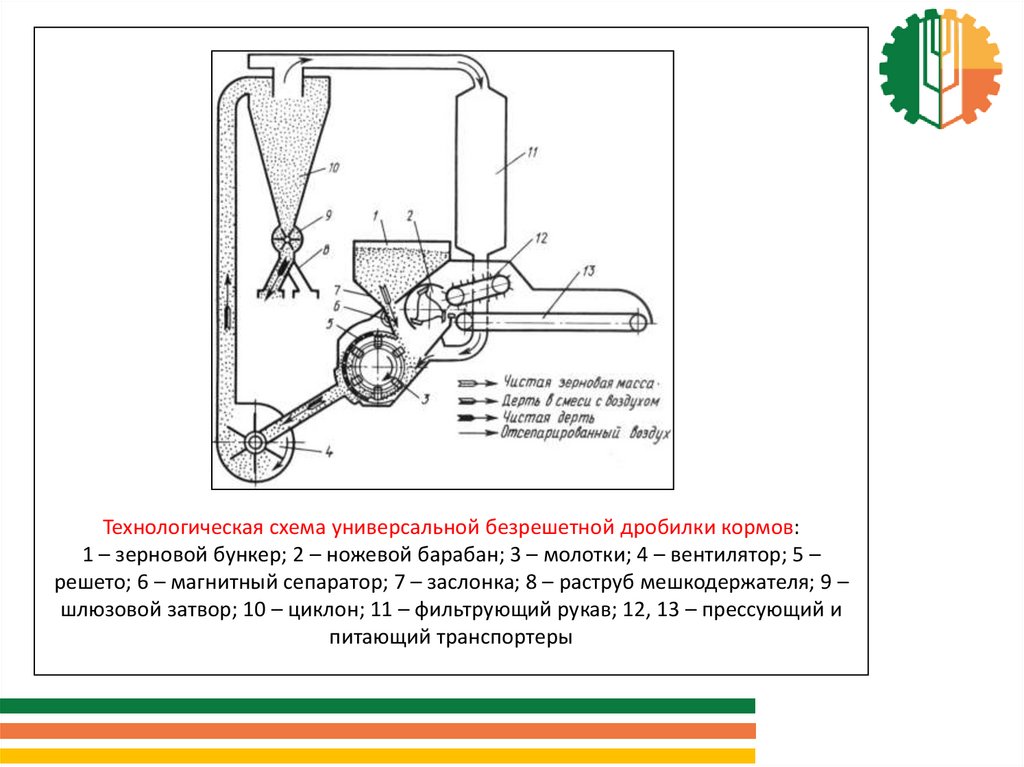

Технологическая схема универсальной безрешетной дробилки кормов:1 – зерновой бункер; 2 – ножевой барабан; 3 – молотки; 4 – вентилятор; 5 –

решето; 6 – магнитный сепаратор; 7 – заслонка; 8 – раструб мешкодержателя; 9 –

шлюзовой затвор; 10 – циклон; 11 – фильтрующий рукав; 12, 13 – прессующий и

питающий транспортеры

23.

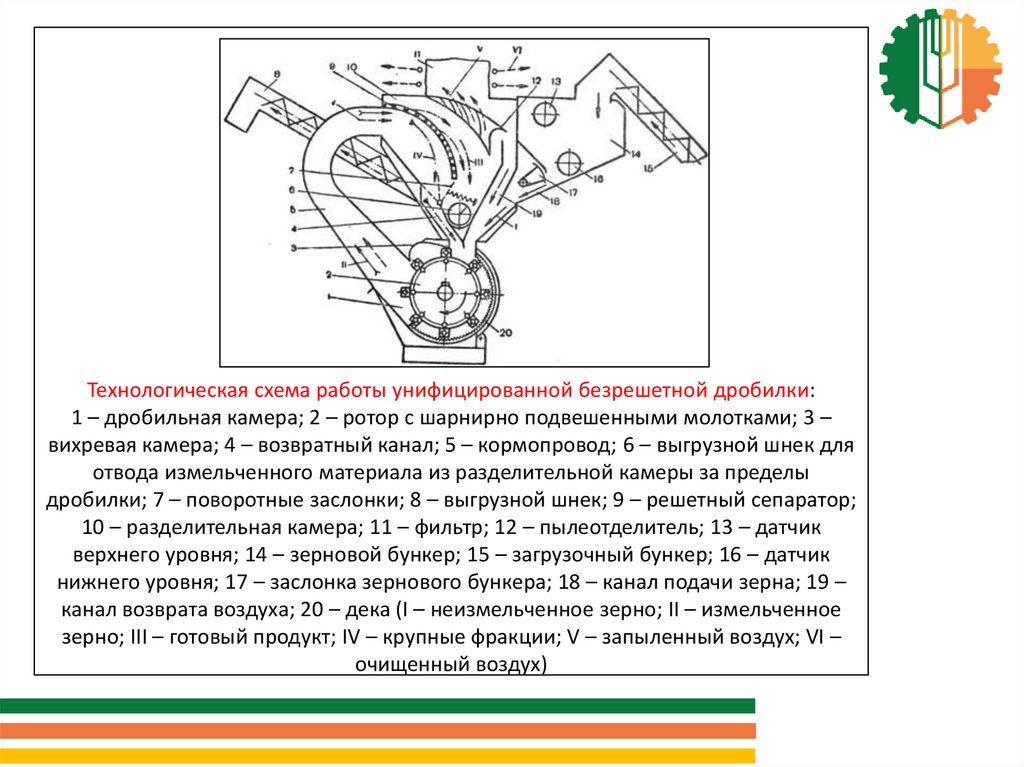

Технологическая схема работы унифицированной безрешетной дробилки:1 – дробильная камера; 2 – ротор с шарнирно подвешенными молотками; 3 –

вихревая камера; 4 – возвратный канал; 5 – кормопровод; 6 – выгрузной шнек для

отвода измельченного материала из разделительной камеры за пределы

дробилки; 7 – поворотные заслонки; 8 – выгрузной шнек; 9 – решетный сепаратор;

10 – разделительная камера; 11 – фильтр; 12 – пылеотделитель; 13 – датчик

верхнего уровня; 14 – зерновой бункер; 15 – загрузочный бункер; 16 – датчик

нижнего уровня; 17 – заслонка зернового бункера; 18 – канал подачи зерна; 19 –

канал возврата воздуха; 20 – дека (I – неизмельченное зерно; II – измельченное

зерно; III – готовый продукт; IV – крупные фракции; V – запыленный воздух; VI –

очищенный воздух)

24.

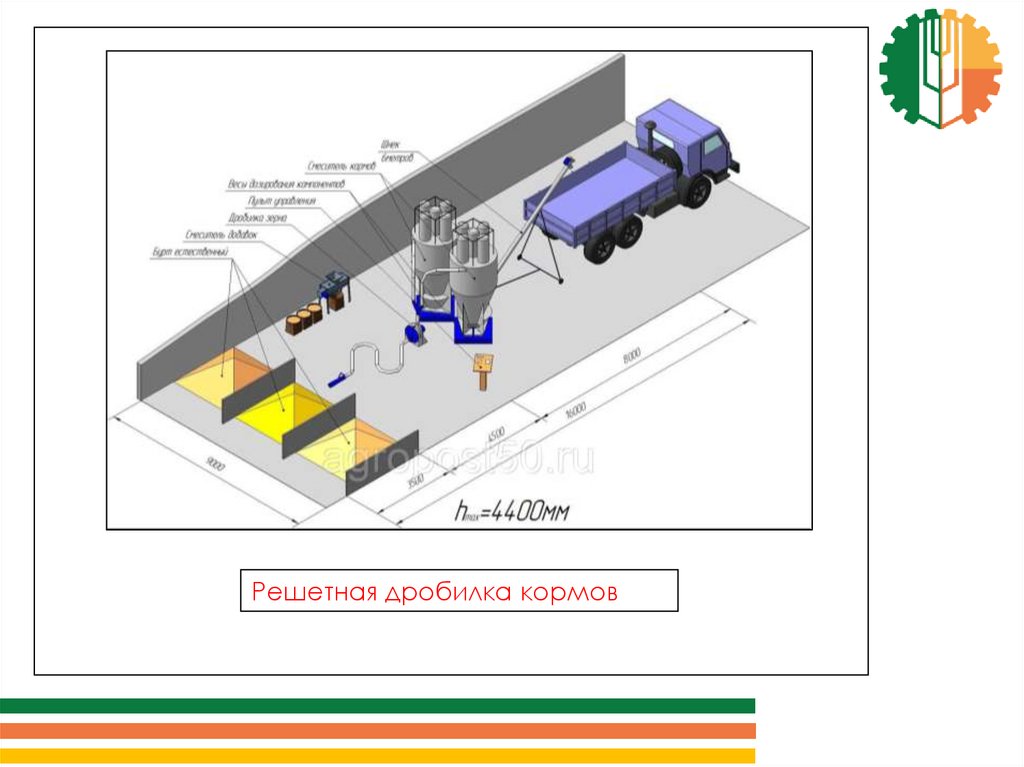

Решетная дробилка кормов25.

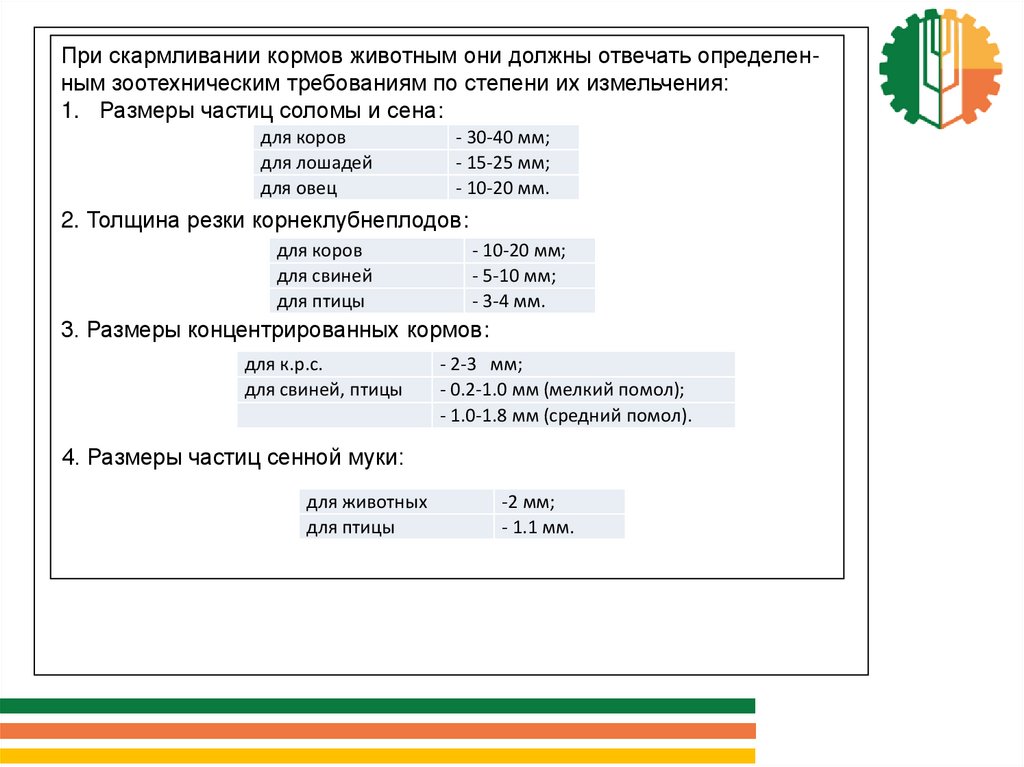

При скармливании кормов животным они должны отвечать определенным зоотехническим требованиям по степени их измельчения:1. Размеры частиц соломы и сена:

для коров

для лошадей

для овец

- 30-40 мм;

- 15-25 мм;

- 10-20 мм.

2. Толщина резки корнеклубнеплодов:

для коров

для свиней

для птицы

- 10-20 мм;

- 5-10 мм;

- 3-4 мм.

3. Размеры концентрированных кормов:

для к.р.с.

для свиней, птицы

- 2-3 мм;

- 0.2-1.0 мм (мелкий помол);

- 1.0-1.8 мм (средний помол).

4. Размеры частиц сенной муки:

для животных

для птицы

-2 мм;

- 1.1 мм.

26.

Основные технологические схемы обработки кормов.I. Грубые корма обрабатывают по одной из следующих схем:

Резка.

Резка (измельчение) – смешивание.

Резка – запаривание – смешивание.

Резка – обработка химическими реактивами – смешивание.

Резка – сушка – размол в муку – смешивание.

II. Для обработки корнеклубнеплодов существуют такие схемы:

Мойка – резка (иногда только мойка).

Мойка – запаривание – смешивание.

Мойка – запаривание – мятие – смешивание.

Мойка – резка – запаривание – смешивание.

Первые два варианта применяются только при кормлении

к.р.с., третий и четвертый – при кормлении свиней.

III. Концентрированные корма приготавливают по следующим

схемам:

Очистка – замачивание (запаривание).

Очистка – дробление.

Очистка – дробление – смешивание.

Очистка – дробление – дрожжевание – смешивание.

27.

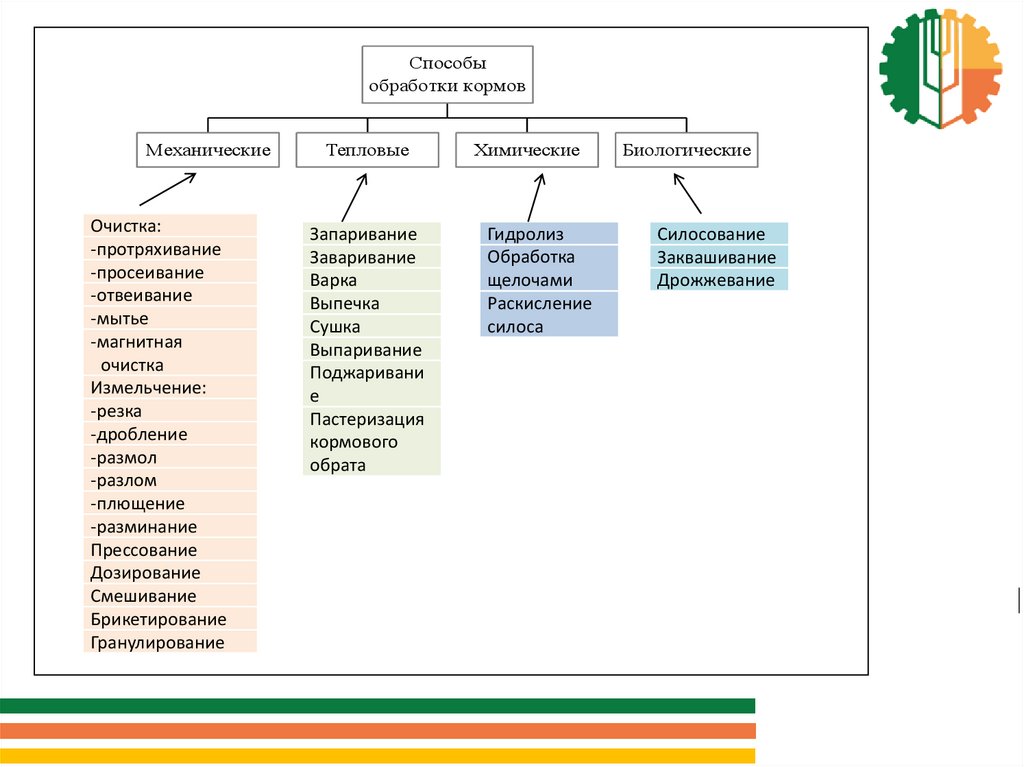

Способыобработки кормов

Механические

Очистка:

-протряхивание

-просеивание

-отвеивание

-мытье

-магнитная

очистка

Измельчение:

-резка

-дробление

-размол

-разлом

-плющение

-разминание

Прессование

Дозирование

Смешивание

Брикетирование

Гранулирование

Тепловые

Запаривание

Заваривание

Варка

Выпечка

Сушка

Выпаривание

Поджаривани

е

Пастеризация

кормового

обрата

Химические

Гидролиз

Обработка

щелочами

Раскисление

силоса

Биологические

Силосование

Заквашивание

Дрожжевание

28.

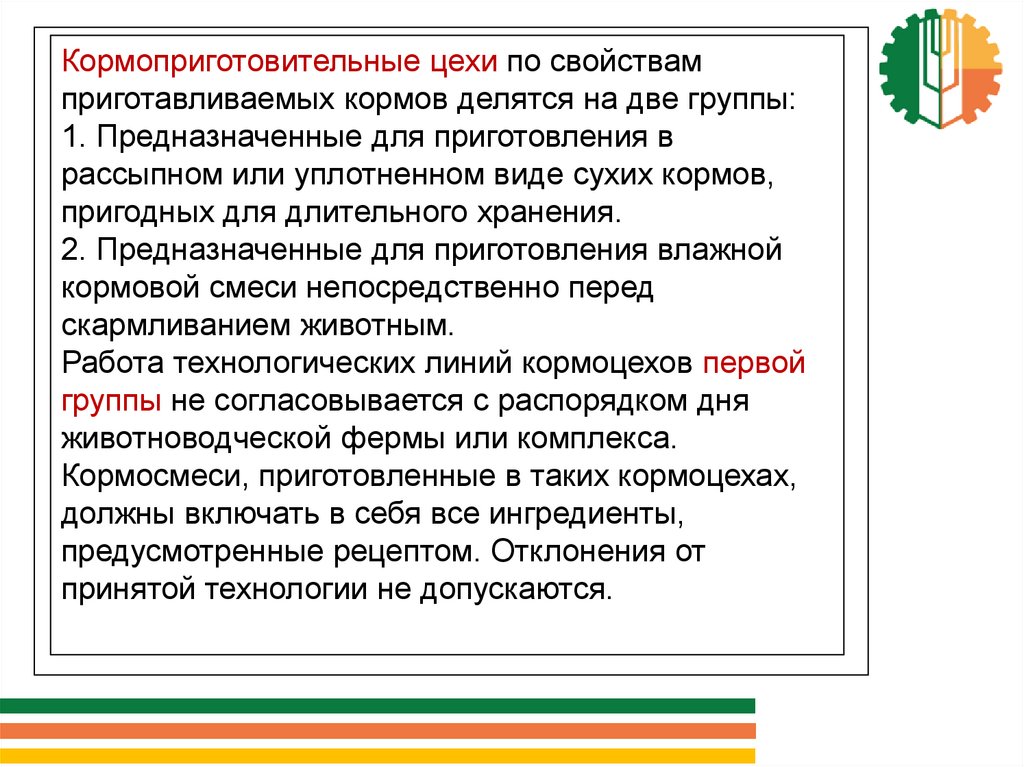

Кормоприготовительные цехи по свойствамприготавливаемых кормов делятся на две группы:

1. Предназначенные для приготовления в

рассыпном или уплотненном виде сухих кормов,

пригодных для длительного хранения.

2. Предназначенные для приготовления влажной

кормовой смеси непосредственно перед

скармливанием животным.

Работа технологических линий кормоцехов первой

группы не согласовывается с распорядком дня

животноводческой фермы или комплекса.

Кормосмеси, приготовленные в таких кормоцехах,

должны включать в себя все ингредиенты,

предусмотренные рецептом. Отклонения от

принятой технологии не допускаются.

29.

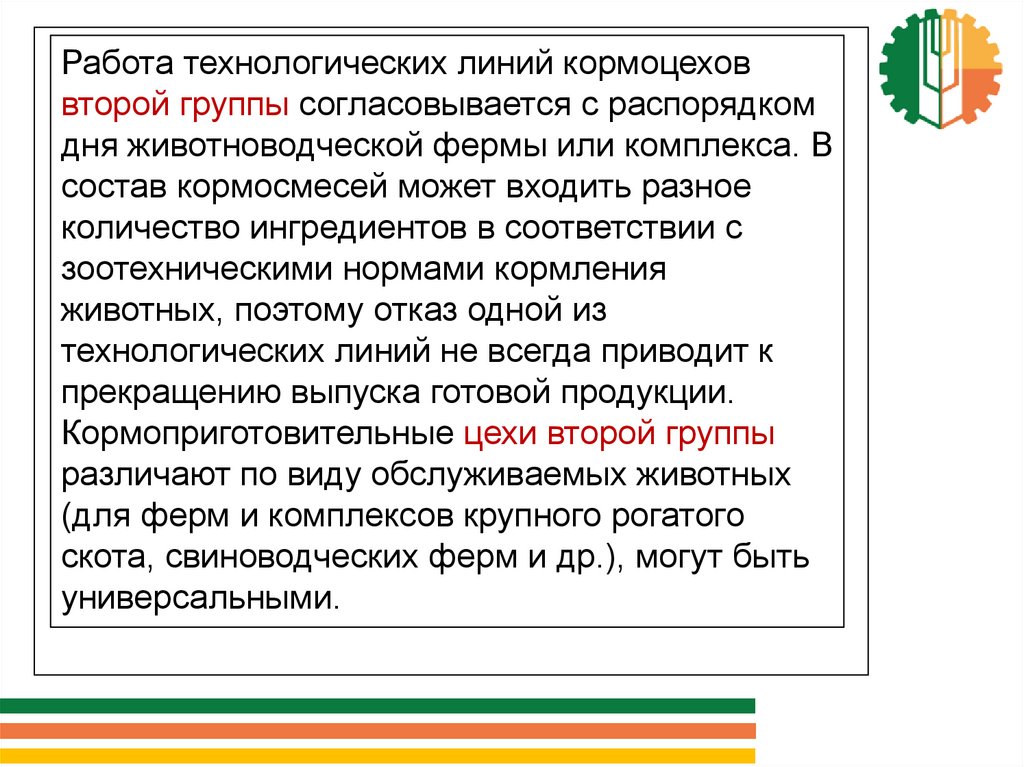

Работа технологических линий кормоцеховвторой группы согласовывается с распорядком

дня животноводческой фермы или комплекса. В

состав кормосмесей может входить разное

количество ингредиентов в соответствии с

зоотехническими нормами кормления

животных, поэтому отказ одной из

технологических линий не всегда приводит к

прекращению выпуска готовой продукции.

Кормоприготовительные цехи второй группы

различают по виду обслуживаемых животных

(для ферм и комплексов крупного рогатого

скота, свиноводческих ферм и др.), могут быть

универсальными.

30.

На фермах и комплексах крупного рогатого скота дляподготовки влажных полнорационных смесей

применяют кормоцехи с использованием соломы,

прошедшей термохимическую обработку и без нее.

Первый тип кормоцехов отличается более сложным

исполнением: в комплекте машин и оборудования

используют агрегаты или установки для

термохимической обработки соломы. При этом можно

полнее использовать возможности механизации для

увеличения производства продукции животноводства.

Кормоцехи свиноводческих ферм и комплексов по

технологическим признаками также делят на два типа:

для подготовки влажных или жидких кормосмесей из

кормов собственного производства и подготовки

кормосмесей с использованием пищевых отходов.

31.

Для производства рассыпных и гранулированныхкомбикормов предусмотрено оборудование

автоматизированных комбикормовых цехов ОЦК-4 и

ОЦК-8 с весовым дозированием и порционным

смешиванием компонентов производительностью

4

и 8 т/ч.

Они обеспечивают приготовление полнорационных

рассыпных и гранулированных комбикормов из

собственного зерна и белково-витаминно-минеральных

добавок промышленного или местного (с

использованием премиксов) производства.

Агрегаты ОЦК-4 и ОЦК-8 имеют одинаковые

технологические линии. В агрегате ОЦК-8 использованы

сдвоенный размольно-смесительный блок и серийное

оборудование ОПК-2 для прессования кормов, а в

агрегате ОЦК-4 - серийный гранулятор комбикормов ОГК3.

32.

Комплекты оборудования кормоцехов для ферм крупногорогатого скота.

Комплекты оборудования кормоцехов КОРК-5, КОРК-15.

Комплект предназначен для приготовления в потоке

полнорационных рассыпных кормосмесей из силоса, сенажа,

грубых кормов, корнеклубнеплодов, концентрированных

кормов, питательных растворов. Комплект поставляют в

нескольких исполнениях: для приготовления рассыпных

кормосмесей с оборудованием для внесения мелассы и

карбамида; без такого оборудования; для термохимической

обработки соломы.

Комплект КЦК-5 предназначен для приготовления

полнорационных влажных кормовых смесей из силоса, сенажа,

грубых кормов, корнеклубнеплодов и кормовых добавок без

тепловой обработки компонентов. В |кормоцехе предусмотрены

линии: приема и дозированной подачи силоса, сенажа, грубых

кормов и зеленой массы; приема, мойки, измельчения и

дозированной подачи корнеплодов; приготовления и

дозированной подачи обогатительных растворов; смешивания,

измельчения и выдачи готовой смеси.

33.

Комплекты оборудования кормоцехов для свиноводческихферм и комплексов.

Комплекты оборудования кормоцехов типа КЦС предназначены

для механизированного приготовления запаренных или сырых

кормовых смесей влажностью 60...80 %.

Разработано несколько модификаций кормоцехов типа КЦС.

Комплекты оборудования кормоцехов КЦС-10/1000 и КЦС200/2000 используют на смешанных свинофермах

соответственно на 100 и 200 свиноматок со шлейфом 1000 и

2000 голов на откорме, а КЦС-2000, КЦС-3000 и КЦС-6000

(«Маяк-6») - на откормочных фермах с поголовьем

соответственно 2000, 3000 и 6000 свиней.

Все унифицированные кормоцехи аналогичны базовому КЦС6000 («Маяк-6»), включают в себя пять поточных

технологических линий: концентрированных кормов; силоса и

зеленой массы; травяной муки; корнеклубнеплодов;

приготовления и выдачи готовых смесей.

34.

Для обеспечения лучшей сохранности питательных веществ ивитаминов, снижения стоимости перевозок, экономичного

использования складских помещений корма уплотняют.

Уплотнение осуществляется следующими способами:

1. Сжатием.

2. Скручиванием.

3. Виброутряской.

4. Экструзией (АКО).

5. Окатыванием.

Процесс уплотнения сжатием в закрытой камере

называется прессованием. В зависимости от плотности

монолита в результате прессования стебельных кормов

получают тюки (пл. 120 – 160 кг/м3), требующие обвязки;

брикеты (пл. 600 – 900 кг/м3), сохраняющие свою форму

без обвязки. При прессовании комбикормов или травяной

муки получают гранулы

(пл. 1200 – 1300

кг/м3).

35.

Наиболее совершенными способами прессования являютсягранулирование и брикетирование кормов, позволяющие получить

высокую степень уплотнения.

Гранулированием называется процесс превращения сыпучего или

тестообразного материала в твердые тела, имеющие форму шариков

или цилиндриков определенного размера.

Чем вызывается потребность гранулирования кормов.

Создание вида корма с определенными физико-механическими свойствами

(объемная масса, сыпучесть, исключение сводообразования).

Создание крупных механизированных комплексов и необходимость

автоматизации процесса кормления.

Высокая питательная ценность, так как в них равномерно распределены и

сконцентрированы различные питательные компоненты и добавки (меласса,

витамины).

Облегчается механизация и автоматизация раздачи кормов.

Сокращаются расходы кормов в результате снижения потерь мучнистой части

комбикорма при транспортировке и раздаче.

Отсутствие самосортирования (расслоения) отдельных компонентов.

Лучшая сохранность питательных веществ, витаминов и антибиотиков за счет

сокращения поверхности соприкосновения продукта с внешней средой и

уменьшения гигроскопичности.

Сокращение площадей складирования.

Возможность введения в состав кормосмеси кормов низкого качества.

36.

Существует два способа гранулирования кормов:а) окатыванием; б) прессованием.

В зависимости от влажности исходных материалов способ

прессования, в свою очередь, подразделяют на влажный и сухой.

Приготовление гранул окатыванием.

Сущность заключается в том, что частицы пылевидных, мучнистых и

волокнистых материалов, смоченные жидкостью, при многократном

окатывании сбиваются в шарики за счет поверхностного натяжения

смачивающей жидкости (влажность перед гранулированием должна

быть 30 – 35 %).

Такие гранулы пористые и поэтому легко поддаются сушке.

Образование гранул происходит в грануляторе, представляющим собой

цилиндр диаметром 1,5 – 3 м, укрепленный на станине, которая

обеспечивает его установку под углом до 450. Частота вращения

цилиндра 16 – 30 об/мин.

Преимущества – простота, малая энергоемкость и высокая

производительность (до 7 т/ч при Ø 3 м).

Недостатки - необходимость нулевого помола и сушка гранул до 12 –

14 %.

37.

Прессование гранул «влажным» способом.Исходная влажность 35 – 50 %.

Гранулы из таких смесей получают на шнековых прессах, применяемых

в макаронной промышленности. Такие гранулы прочны и способны

долгое время не разбухать в воде.

Недостатки – а) низкая производительность;

б) высокая металлоемкость;

в) необходимость сушки и последующего охлаждения.

Приготовление гранул «сухим» способом.

Этот способ гранулирования в настоящее время самый

распространенный. Исходная влажность 17-30 %.

Смесь перед гранулированием увлажняют паром или мелассой.

Гранулирование производят в основном на прессах с кольцевыми

матрицами. Во время прессования гранулы нагреваются и для их

охлаждения применяют охладитедьные колонки.

Преимущества – а) простота технологии;

б) высокая производительность;

в) сохранение введенных в состав гранул витаминов и

антибиотиков;

Недостатки – а) сложность конструкции;

б) сравнительно высокая энергоемкость.

38.

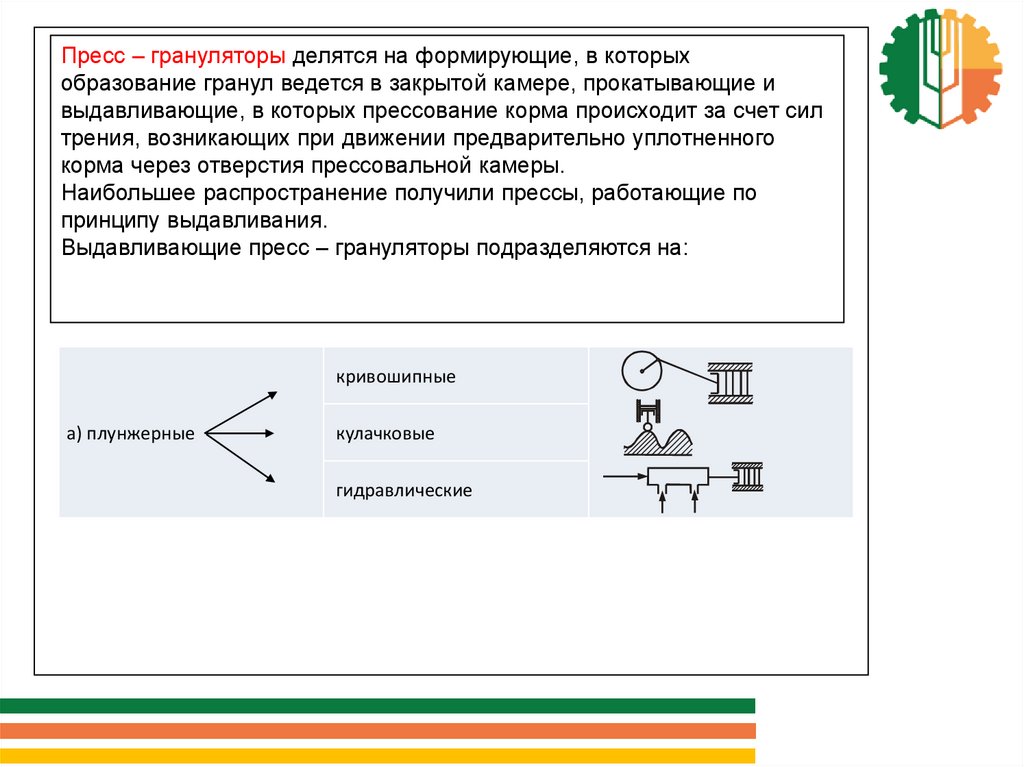

Пресс – грануляторы делятся на формирующие, в которыхобразование гранул ведется в закрытой камере, прокатывающие и

выдавливающие, в которых прессование корма происходит за счет сил

трения, возникающих при движении предварительно уплотненного

корма через отверстия прессовальной камеры.

Наибольшее распространение получили прессы, работающие по

принципу выдавливания.

Выдавливающие пресс – грануляторы подразделяются на:

кривошипные

а) плунжерные

кулачковые

гидравлические

39.

цилиндрическиеб) шнековые

конические

с пассивными клиньями

в) клиновые

с активными клиньями

г) шестеренчатые

с пассивными вальцами

д вальцовые

с активными вальцами

40.

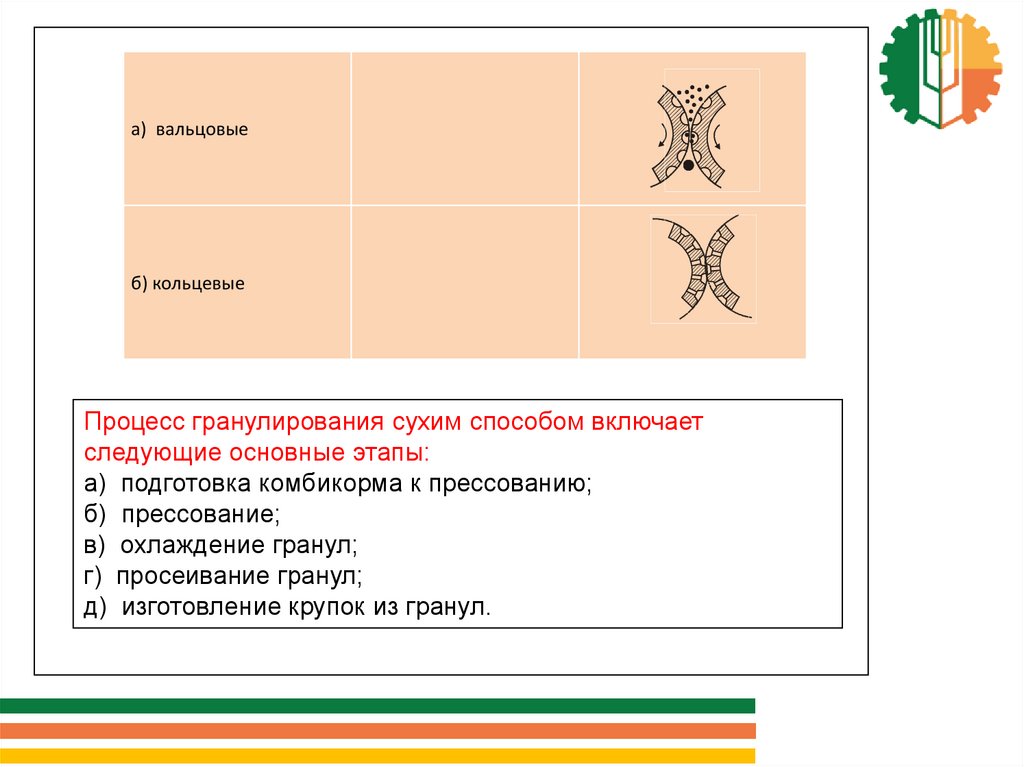

а) вальцовыеб) кольцевые

Процесс гранулирования сухим способом включает

следующие основные этапы:

а) подготовка комбикорма к прессованию;

б) прессование;

в) охлаждение гранул;

г) просеивание гранул;

д) изготовление крупок из гранул.

41.

Показатели1

Производительность, кг/с

а) травяной муки

б) комбикормов

в) кормосмеси

ОГМ–0,8

ОГМ–1,5

ДГ-1

200-1000

2500

500-600

1500

900-1200

10000

2000-3500

-

-

35 - 40

64 - 96

64 - 96

50 - 80

2

Давление пара, к/Па

3

Температура

гранул

гранулирования, 0С

после

4

Температура

гранул

охлаждения, 0С

после

5

Общая установленная мощность,

кВт

59,8

98,2

6

Частота

об/мин

228

138

вращения

матрицы,

на 7 – 10 0 выше t воздуха

108,2

42.

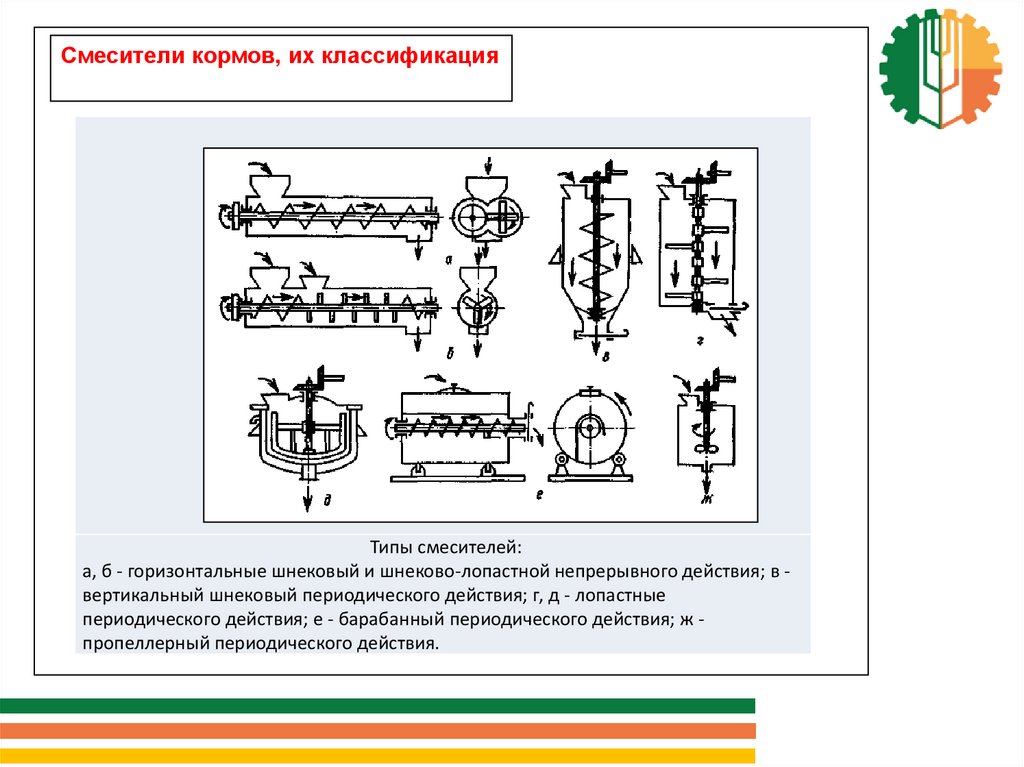

Смесители кормов, их классификацияТипы смесителей:

а, б - горизонтальные шнековый и шнеково-лопастной непрерывного действия; в вертикальный шнековый периодического действия; г, д - лопастные

периодического действия; е - барабанный периодического действия; ж пропеллерный периодического действия.

43.

Дозаторы, их классификация.Дозаторами называются устройства, которые способны

автоматически отмеривать и производить выдачу

определенного количества кормов.

На процесс дозирования и выбор типа дозатора влияют

такие свойства материалов:

• Объемная масса.

• Размеры частиц.

• Угол естественного откоса.

• Влажность.

• Смешиваемость.

• Комкуемость

• Склонность к сводообразованию.

44.

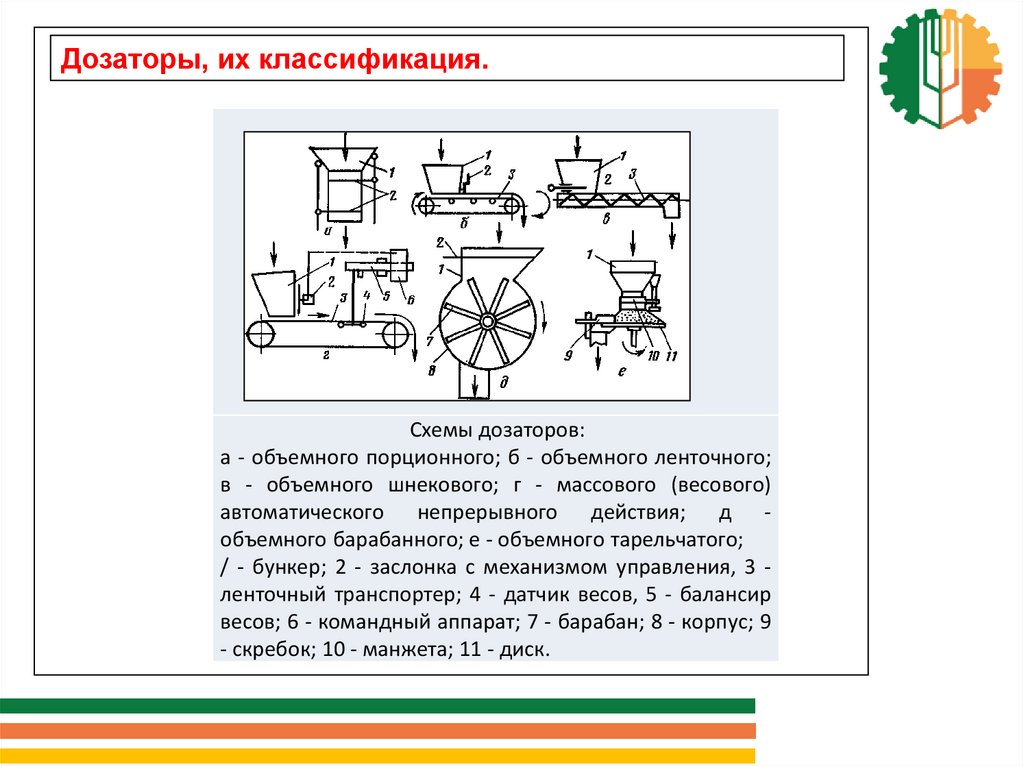

Дозаторы, их классификация.Схемы дозаторов:

а - объемного порционного; б - объемного ленточного;

в - объемного шнекового; г - массового (весового)

автоматического непрерывного действия; д объемного барабанного; е - объемного тарельчатого;

/ - бункер; 2 - заслонка с механизмом управления, 3 ленточный транспортер; 4 - датчик весов, 5 - балансир

весов; 6 - командный аппарат; 7 - барабан; 8 - корпус; 9

- скребок; 10 - манжета; 11 - диск.

45.

В зависимости от способа дозирования (по объемуили весу) дозаторы делятся на объемные и весовые.

Объемные дозаторы (массовое дозирование) по

своему устройству проще, чем весовые, но дают

меньшую точность дозирования. Так, погрешность

объемных дозаторов достигает 10 - 12 %, а весовых –

1 – 3 %.

По способу выдачи заданного количества вещества

различают дозаторы порционные и непрерывного

действия.

По уровню автоматизации: с ручным управлением,

полуавтоматические и автоматические. У дозаторов с

ручным управлением процесс дозирования

производится оператором. Полуавтоматические

дозаторы часть работы оператора выполняют с

помощью механизмов (отсчет количества порций,

подача материала в дозатор и т.д.).

46.

По способу регулирования расхода: путемизменения площади поперечного сечения

потока продукта, рабочей длины барабана или

путем изменения скорости движения

дозирующего органа.

Большее распространение в комбикормовой

промышленности получили объемные

дозаторы.

Промышленность

Промышленность