Похожие презентации:

Проект технологического процесса изготовления детали «крышка» с применением аддитивных технологий

1.

Государственное профессиональное образовательное учреждениеТульской области

«Тульский государственный машиностроительный колледж

имени Никиты Демидова

(ГПОУ ТО «ТГМК им. Н. Демидова»)

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

НА ТЕМУ:

ПРОЕКТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

«КРЫШКА» С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ

ВЫПОЛНИЛ: СТУДЕНТ ГРУППЫ 030991 Д.А. ЖАРИКОВ

СПЕЦИАЛЬНОСТЬ 15.02.09 АДДИТИВНЫЕ ТЕХНОЛОГИИ

РУКОВОДИТЕЛЬ: Д. А. МАКСИМОВ

2.

Актуальность темыАктуальность данного проекта содержится в том, что

аддитивные технологии экономичнее других технологий,

в связи с этим становится более распространенным.

Аддитивные технологии позволяют резко сократить

временные и логистические затраты и позволяют

создавать детали по мере их требования.

3.

Цель и задачи Выпускной квалификационной работыЦель:

Цель работы заключается в разработке проекта технологического процесса изготовления детали

«Крышка» с применением аддитивных технологий.

Задачи:

Анализ чертежно-конструкторской документации.

Разработка 3D модели.

Выбор подходящих материалов и оборудования.

Создание управляющей программы для аддитивных технологий.

4.

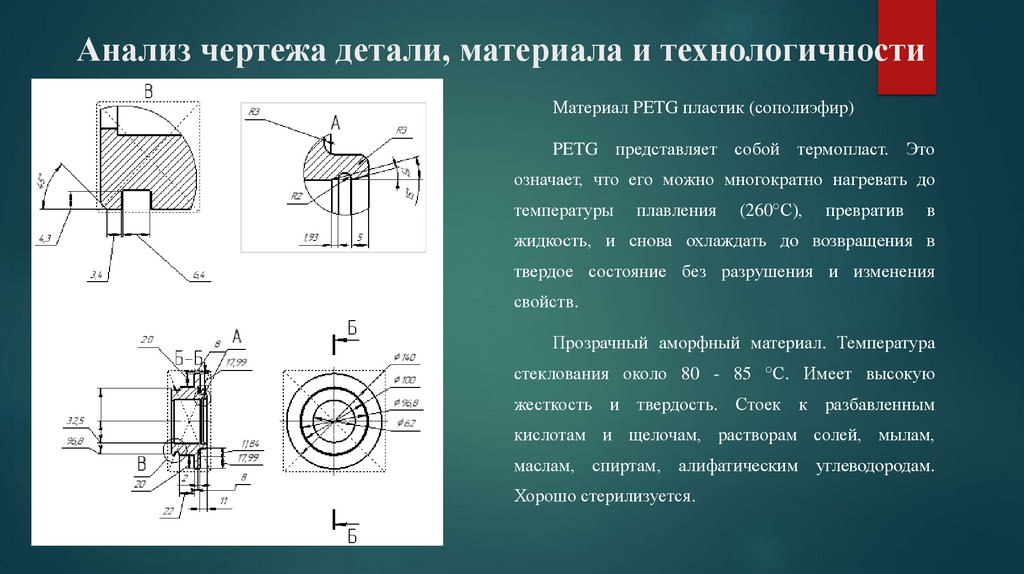

Анализ чертежа детали, материала и технологичностиМатериал PETG пластик (сополиэфир)

PETG представляет собой термопласт. Это

означает, что его можно многократно нагревать до

температуры

плавления

(260°С),

превратив

в

жидкость, и снова охлаждать до возвращения в

твердое состояние без разрушения и изменения

свойств.

Прозрачный аморфный материал. Температура

стеклования около 80 - 85 °С. Имеет высокую

жесткость и твердость. Стоек к разбавленным

кислотам и щелочам, растворам солей, мылам,

маслам, спиртам, алифатическим углеводородам.

Хорошо стерилизуется.

5.

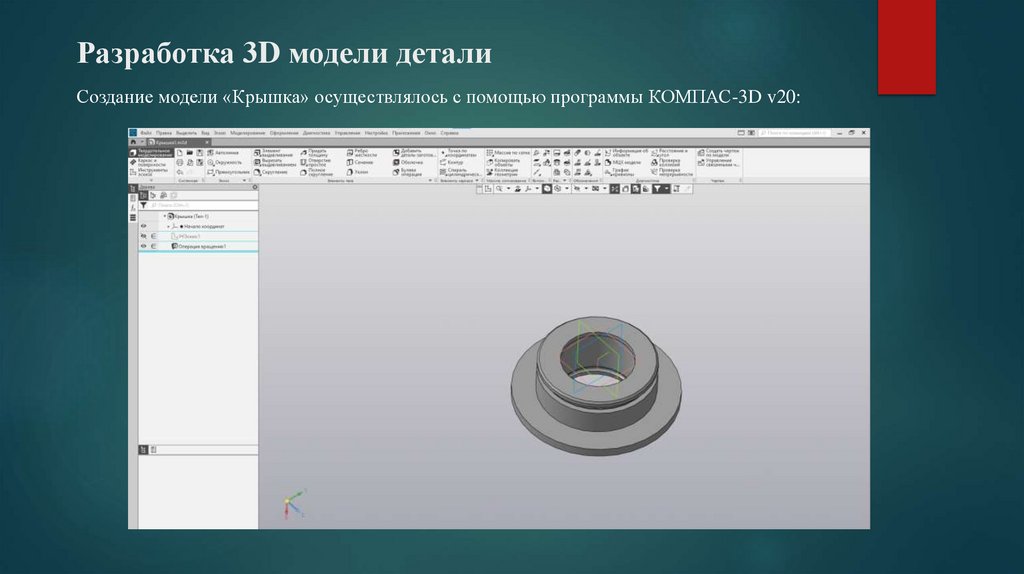

Разработка 3D модели деталиСоздание модели «Крышка» осуществлялось с помощью программы КОМПАС-3D v20:

6.

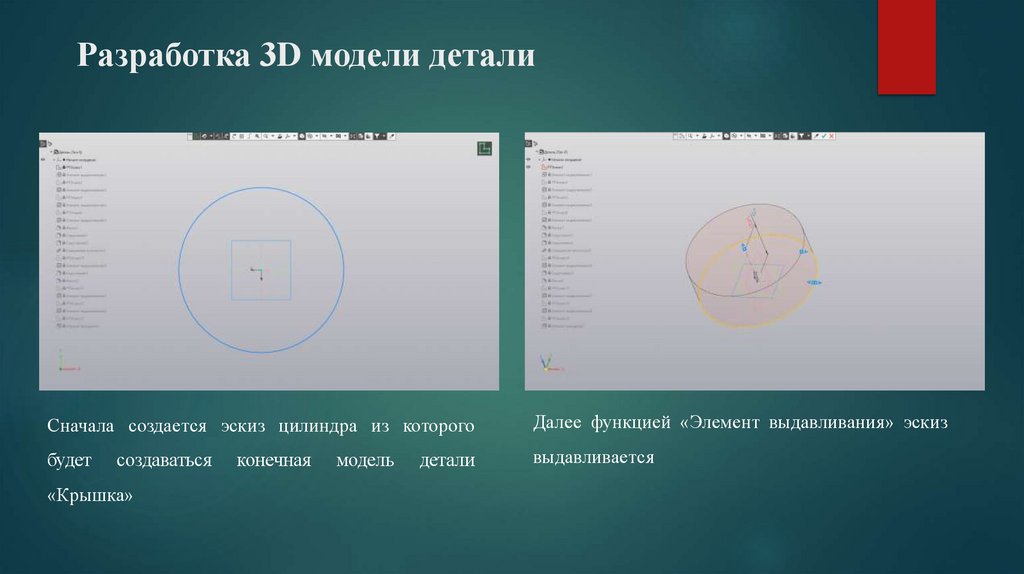

Разработка 3D модели деталиСначала создается эскиз цилиндра из которого

Далее функцией «Элемент выдавливания» эскиз

будет

выдавливается

создаваться

«Крышка»

конечная

модель

детали

7.

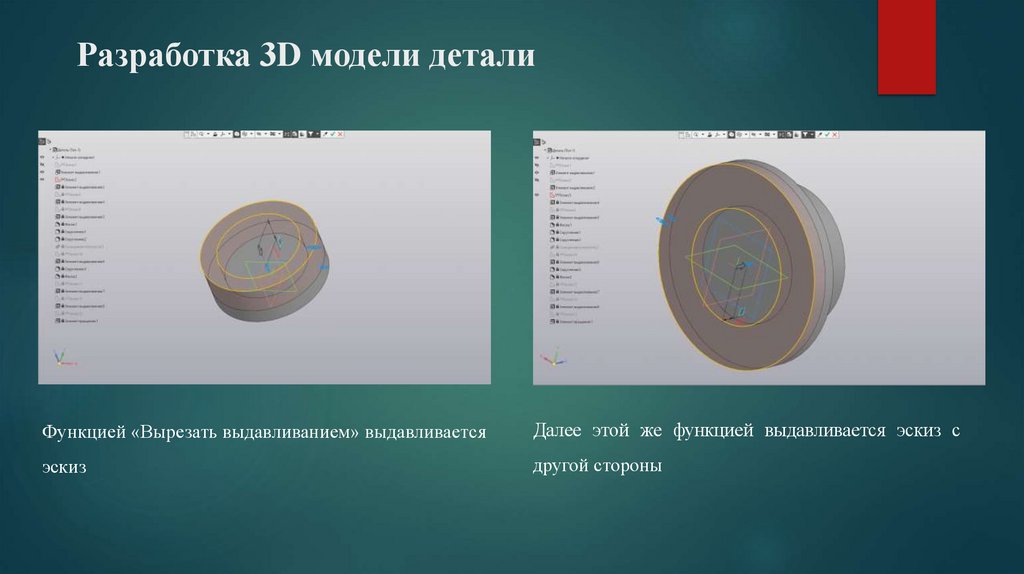

Разработка 3D модели деталиФункцией «Вырезать выдавливанием» выдавливается

Далее этой же функцией выдавливается эскиз с

эскиз

другой стороны

8.

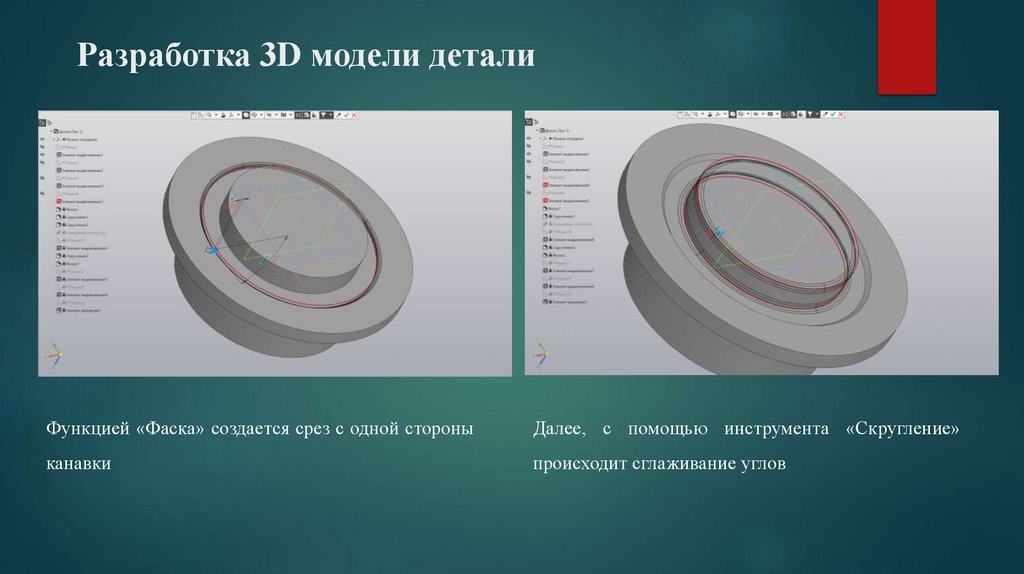

Разработка 3D модели деталиФункцией «Фаска» создается срез с одной стороны

Далее, с помощью инструмента «Скругление»

канавки

происходит сглаживание углов

9.

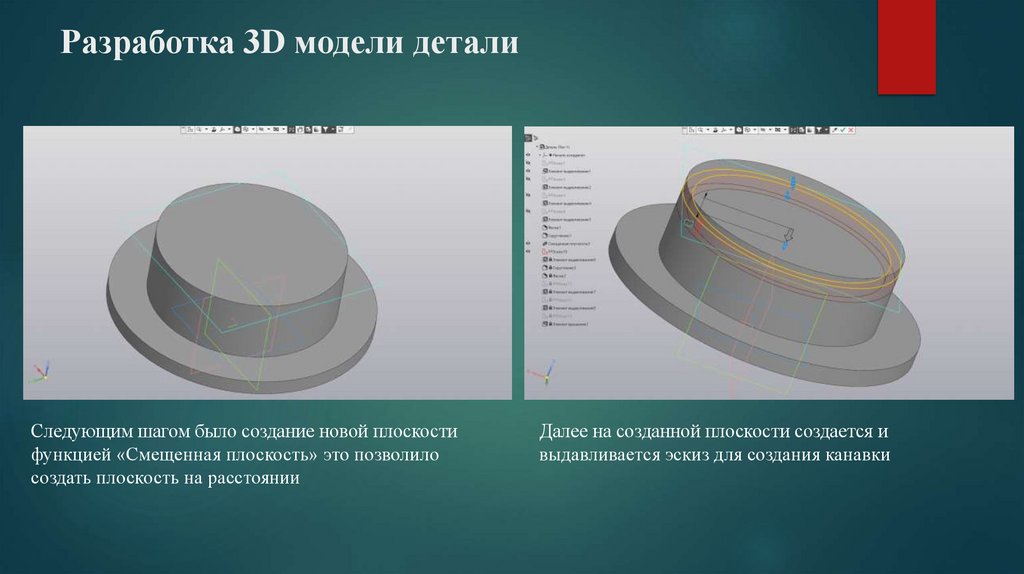

Разработка 3D модели деталиСледующим шагом было создание новой плоскости

функцией «Смещенная плоскость» это позволило

создать плоскость на расстоянии

Далее на созданной плоскости создается и

выдавливается эскиз для создания канавки

10.

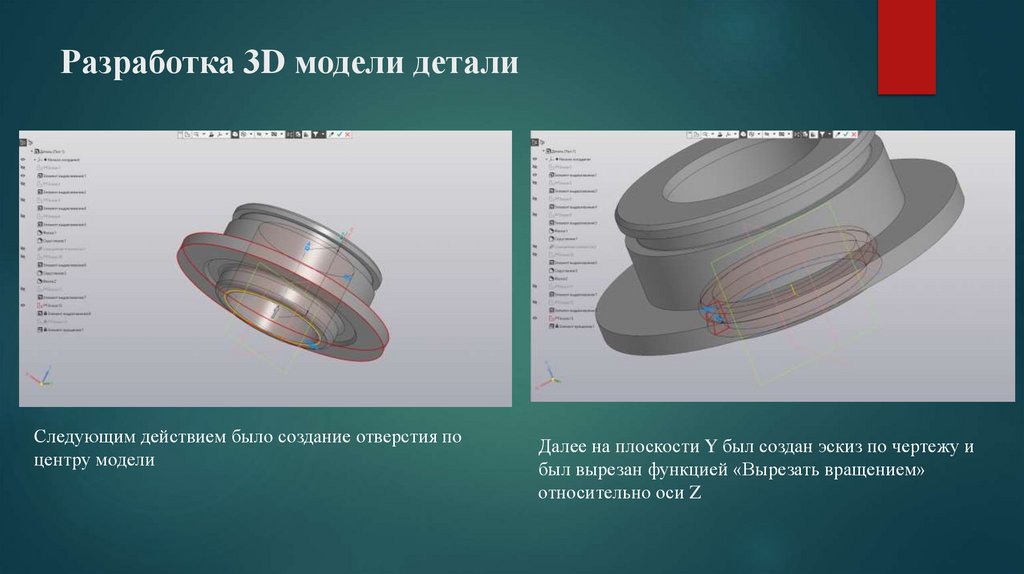

Разработка 3D модели деталиСледующим действием было создание отверстия по

центру модели

Далее на плоскости Y был создан эскиз по чертежу и

был вырезан функцией «Вырезать вращением»

относительно оси Z

11.

Выбор установки для послойного синтеза3D-принтер Creality Sermoon

Технические характеристики принтера:

D3

Технология печати ̶ FDM

Область печати ̶ 300х250х300 мм

Скорость печати ̶ до 250 мм/сек

Диаметр сопла ̶ 0.4 мм

Толщина слоя ̶ 100-400 мкм

Максимальная температура печати ̶ 300˚ С

Максимальная температура стола ̶ 110˚ С

12.

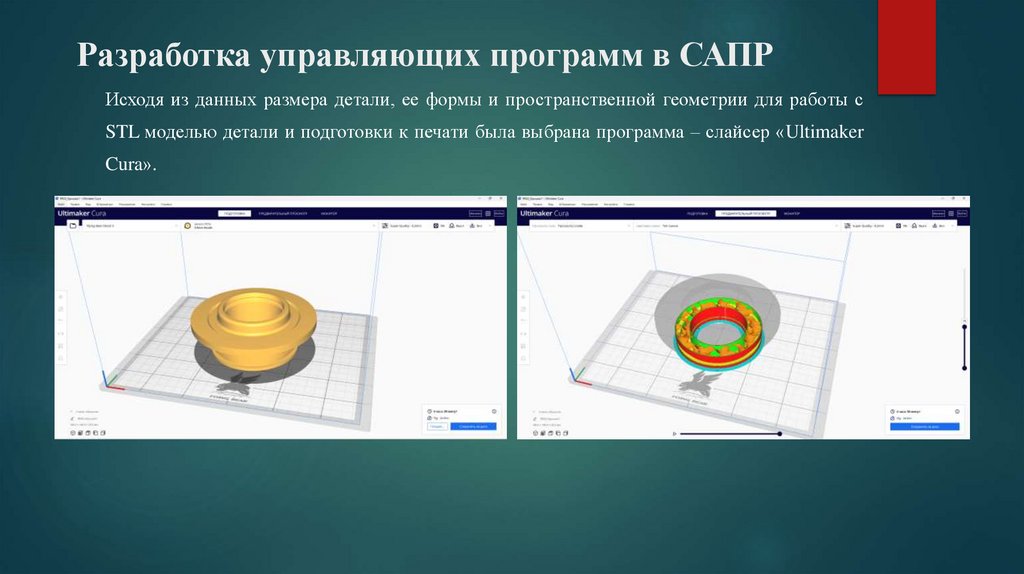

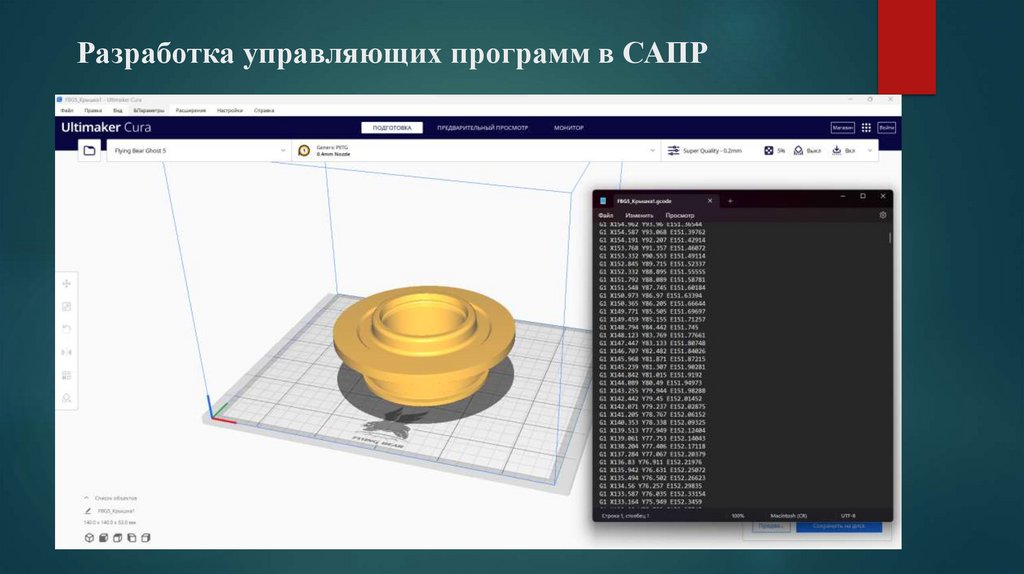

Разработка управляющих программ в САПРИсходя из данных размера детали, ее формы и пространственной геометрии для работы с

STL моделью детали и подготовки к печати была выбрана программа – слайсер «Ultimaker

Cura».

13.

Разработка управляющих программ в САПР14.

ЗаключениеБыл выполнен анализ конструкторско-технологической документации.

Была произведена разработка 3D модели.

Выбран подходящий материал и оборудование.

Создана управляющая программа для аддитивной установки.

Был разработан проект технологического процесса изготовления детали «Крышка» с применением

аддитивных технологий.

Информатика

Информатика Инженерная графика

Инженерная графика