Похожие презентации:

Разработка и исследование ресурсосберегающей технологии изготовления фланцев плоских приварных объемной штамповкой

1.

Институт производственного и технологического инжинирингаКафедра СПД

Разработка и исследование

ресурсосберегающей технологии

изготовления фланцев плоских

приварных объемной штамповкой

Выполнил: Федько Максим Игоревич

Научный руководитель: д.т.н., профессор Сосенушкин Евгений Николаевич

2.

Цель и основные задачиЦель: Цель работы состоит в определении ресурсосберегающего способа изготовления поковок

(рис.1,2) сдвоенных фланцев путем снижения расхода материала при образовании облоя, определения

температуры нагрева заготовки, при которой штампование будет происходить при минимальных усилиях

пресса.

Основные задачи:

-провести анализ существующих способов изготовления трубопроводных фланцев, в том числе, с применением

операций обработки металлов давлением;

- разработать ресурсосберегающий способ штамповки трубопроводных фланцев;

- предложить конструкцию штампа для штамповки трубопроводных фланцев .

Новизна заключается в смоделированных экспериментах, представляющих собой получение поковки

натурального размера при заданных параметрах штамповки с целью определения энергосиловых параметров

разработанного технологического процесса горячей штамповки в закрытом штампе, моделирование кинематики

течения металла, спрогнозированном образовании поверхностных дефектов.

Практическая новизна заключается в разработке ресурсосберегающего технологического процесса

2

штамповки трубопроводных фланцев за пять переходов, что повышает производительность за счет увеличения

3.

Горячая объемная штамповка и еепреимущества

Горячая объемная штамповка (ГОШ) – способ получения поковок из металлических и полимерных материалов

путем деформирования предварительно нагретого материала.

К преимуществам ГОШ относительно других видов обработки давлением относят следующее: Улучшенные

механические свойства поковок, высокая производительность, воспроизводимость формы и размеров, экономичность

производства, высокая точность изделий, низкая квалификация рабочих, получение поковок сложной конфигурации и

возможность автоматизации процесса.

Суть предлагаемого метода ГОШ: получение из вырубленной перемычки фланца того же размера.

Наибольшая экономия достигается в том случае, если весь металл из перемычки расходуется полезно. Поэтому в

производстве поковок сравнительно крупных фланцев известен способ горячей штамповки, при котором размеры

отхода преднамеренно увеличивают таким образом, что они становятся равными размерам осаженной заготовки,

необходимой для формообразования поковки фланца меньшего типоразмера. Заметно снижаются и затраты энергии,

т.к. поковки фланцев штампуются с одного нагрева.

3

4.

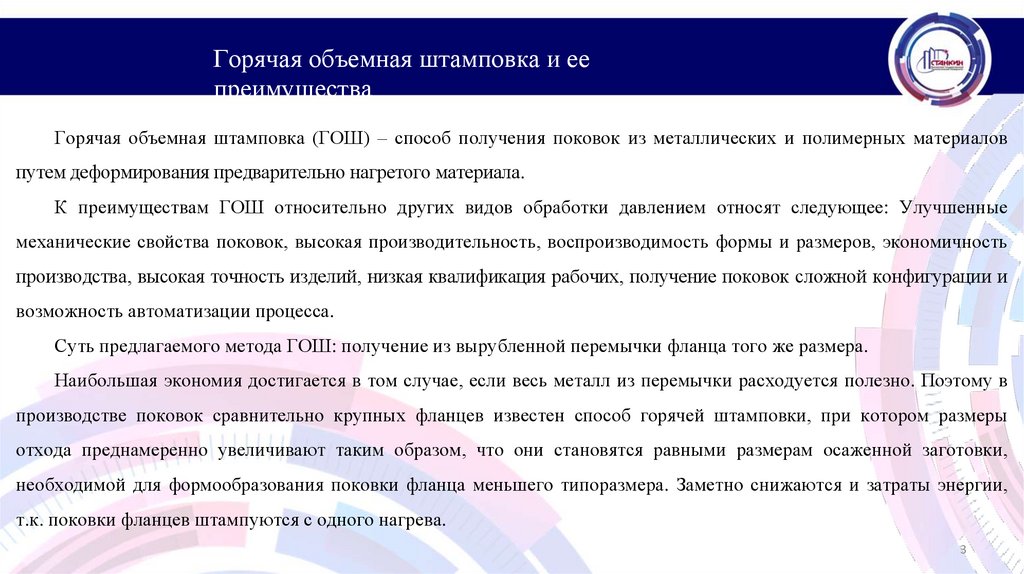

Описание способа получения поковок по переходамПереходы штамповки: 1 – исходная заготовка; 2 –

заготовка после осадки; 3 – внешняя поковка после

формовки; 4 – заготовка для штамповки второй поковки; 5

и 7 – облой; 6 – вторая поковка после формовки; 8 – отход

после просечки.

Количество оборудования: один горячештамповочный

пресс или молот и два обрезных пресса.

4

5.

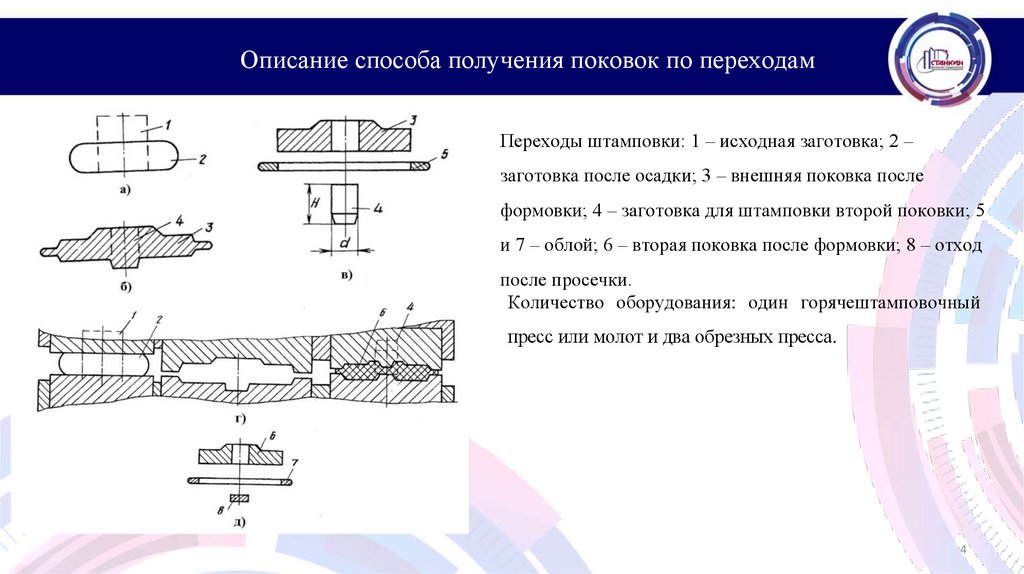

Размеры и допуски сдвоенной поковкиСогласно ГОСТ 7505-89, назначаем допуски для поковки сдвоенного фланца.

Масс-инерционные характеристики поковки: Масса сдвоенной поковки - 11,78 кг., объем поковки - 1511266,27 куб. мм.

5

6.

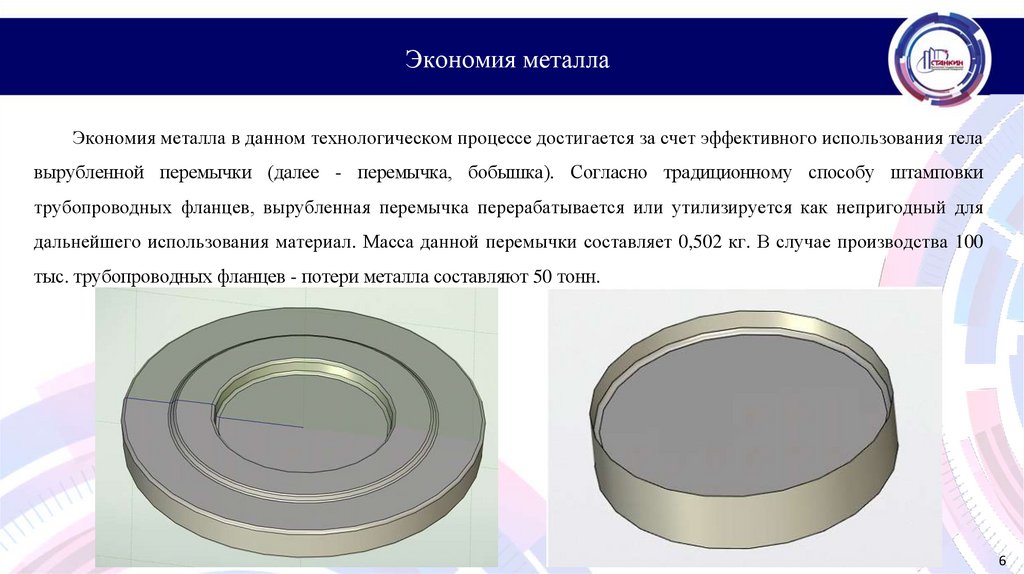

Экономия металлаЭкономия металла в данном технологическом процессе достигается за счет эффективного использования тела

вырубленной перемычки (далее - перемычка, бобышка). Согласно традиционному способу штамповки

трубопроводных фланцев, вырубленная перемычка перерабатывается или утилизируется как непригодный для

дальнейшего использования материал. Масса данной перемычки составляет 0,502 кг. В случае производства 100

тыс. трубопроводных фланцев - потери металла составляют 50 тонн.

6

7.

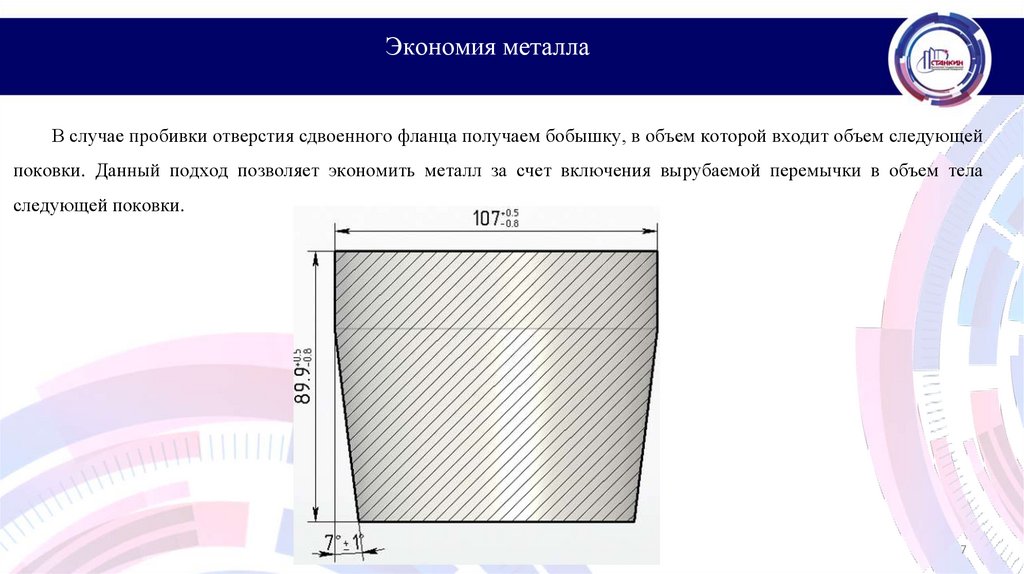

Экономия металлаВ случае пробивки отверстия сдвоенного фланца получаем бобышку, в объем которой входит объем следующей

поковки. Данный подход позволяет экономить металл за счет включения вырубаемой перемычки в объем тела

следующей поковки.

7

8.

Матрица плана компьютерного эксперимента. Проведение компьютерногоэксперимента

В данном технологическом процессе поставлена и решена проблема ресурсосбережения на предварительных

этапах и при штамповке сдвоенных и обычных поковок трубопроводных фланцев. Проблема выбора полуфабриката

(прутка), из которого получают заготовки, заключалась в точности размеров. Для высадки заготовки диаметром 95

мм. и высотой 214 мм. был выбран пруток калиброванный согласно ГОСТ 7417-75 “Сталь калиброванная круглая”.

Данный выбор обосновывается технической возможностью штамповать трубопроводные фланцы с предварительной

высадкой только из заготовок с диаметром 95 и допуском (+0,5; -0,8). Выбор любого другого вида изготовления

прутков либо увеличивает затраты в виду дороговизны прутка, либо не подходит для высадки из-за допусков на

диаметр.

Определившись с полуфабрикатом, необходимо выбрать режим штамповки:

1. Температура заготовки;

2. Скорость движения пуансона;

3. Температура предварительного нагрева штампа.

8

9.

Исходя из описанных проблем…Определиться с выбором режима штамповки поможет планирование эксперимента.

Планирование эксперимента состоит в подборе некоторого количества факторов, которые варьируются на

нескольких уровнях для описания требуемой зависимости. Факторы могут иметь количественное и качественное

значение, уровни, на которых варьируются факторы, могут быть равноотстоящими и неравноотстоящими, поэтому,

при планировании эксперимента, уровни факторов представляют в кодированном виде В план также включается

фактор, обозначающий свободный член уравнения регрессии. Объект исследования при планировании эксперимента

представляется как неизвестный математический оператор, который преобразует входные факторы в массив выходных

параметров.

9

10.

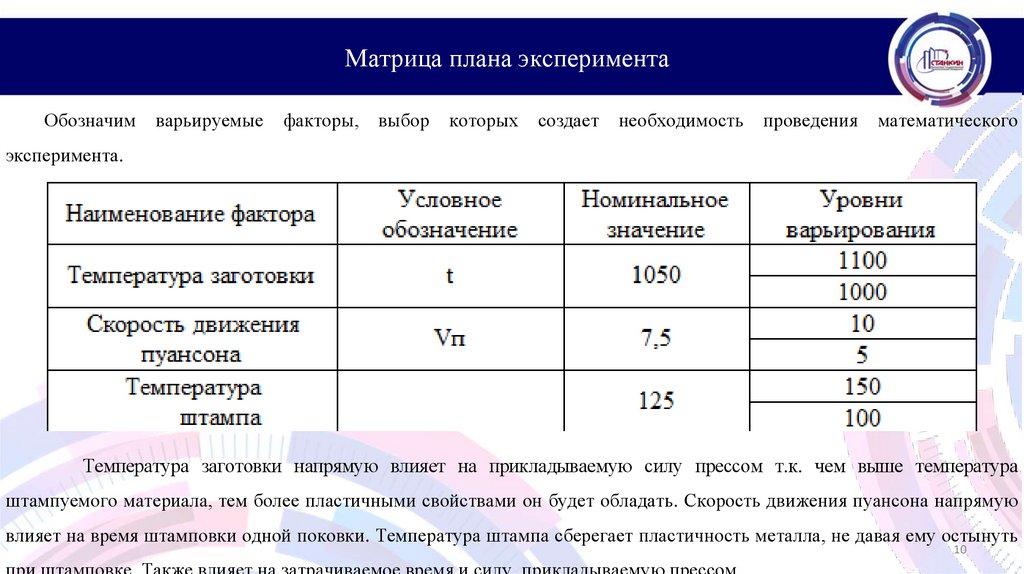

Матрица плана экспериментаОбозначим

варьируемые

факторы,

выбор

которых

создает

необходимость

проведения

математического

эксперимента.

Температура заготовки напрямую влияет на прикладываемую силу прессом т.к. чем выше температура

штампуемого материала, тем более пластичными свойствами он будет обладать. Скорость движения пуансона напрямую

влияет на время штамповки одной поковки. Температура штампа сберегает пластичность металла, не давая ему остынуть

10

11.

Зависимость функции отклика от температуры11

12.

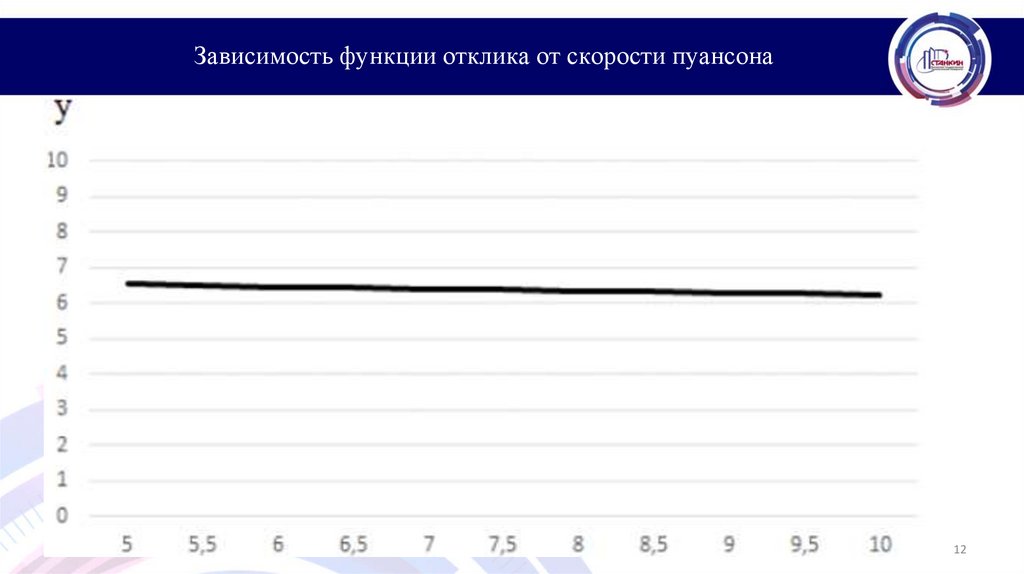

Зависимость функции отклика от скорости пуансона12

13.

Зависимость функции отклика от температуры штампа13

14.

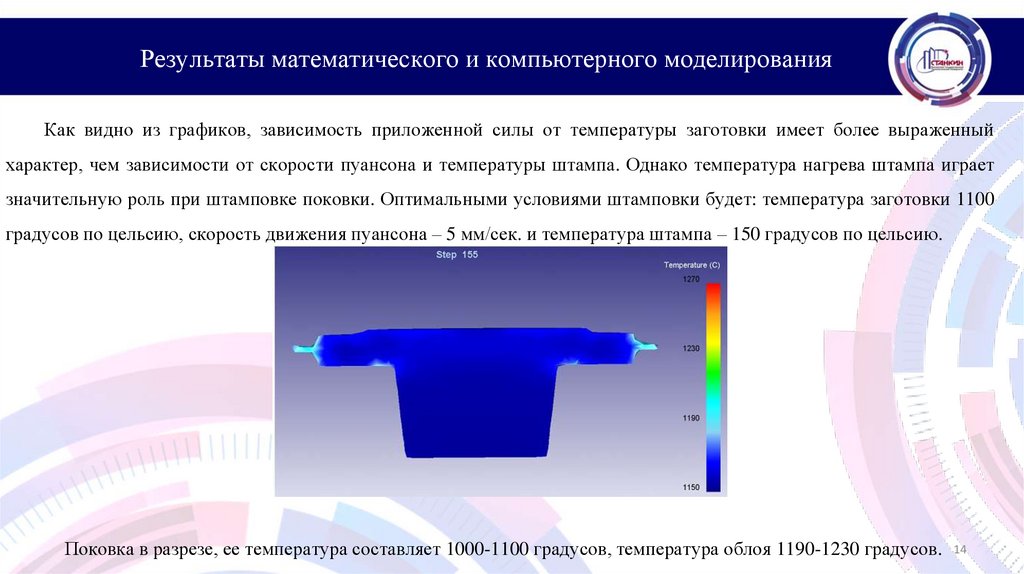

Результаты математического и компьютерного моделированияКак видно из графиков, зависимость приложенной силы от температуры заготовки имеет более выраженный

характер, чем зависимости от скорости пуансона и температуры штампа. Однако температура нагрева штампа играет

значительную роль при штамповке поковки. Оптимальными условиями штамповки будет: температура заготовки 1100

градусов по цельсию, скорость движения пуансона – 5 мм/сек. и температура штампа – 150 градусов по цельсию.

Поковка в разрезе, ее температура составляет 1000-1100 градусов, температура облоя 1190-1230 градусов. 14

15.

Скорость и направление течения металла (по шагам моделирования)15

16.

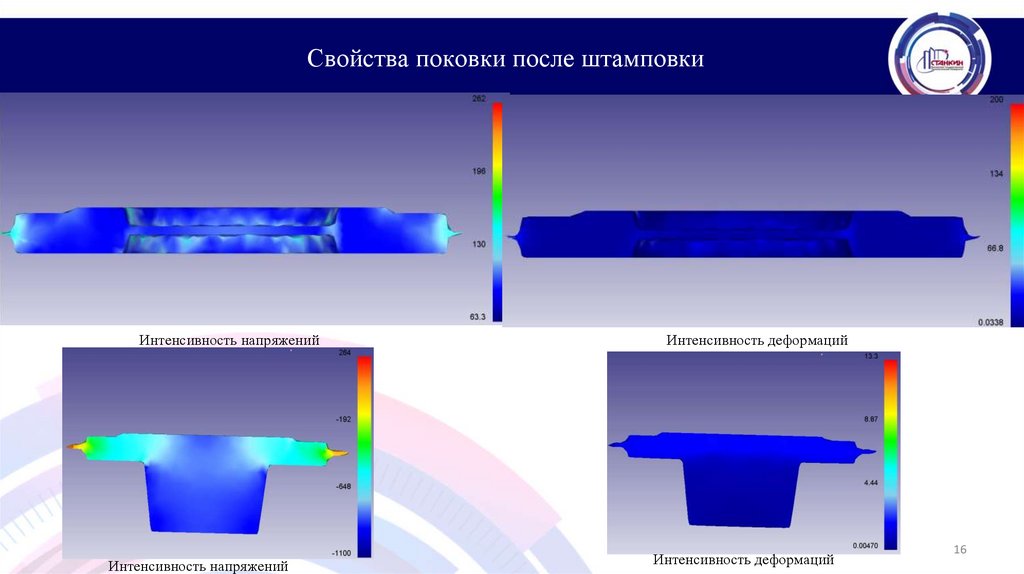

Свойства поковки после штамповкиИнтенсивность напряжений

Интенсивность напряжений

Интенсивность деформаций

Интенсивность деформаций

16

17.

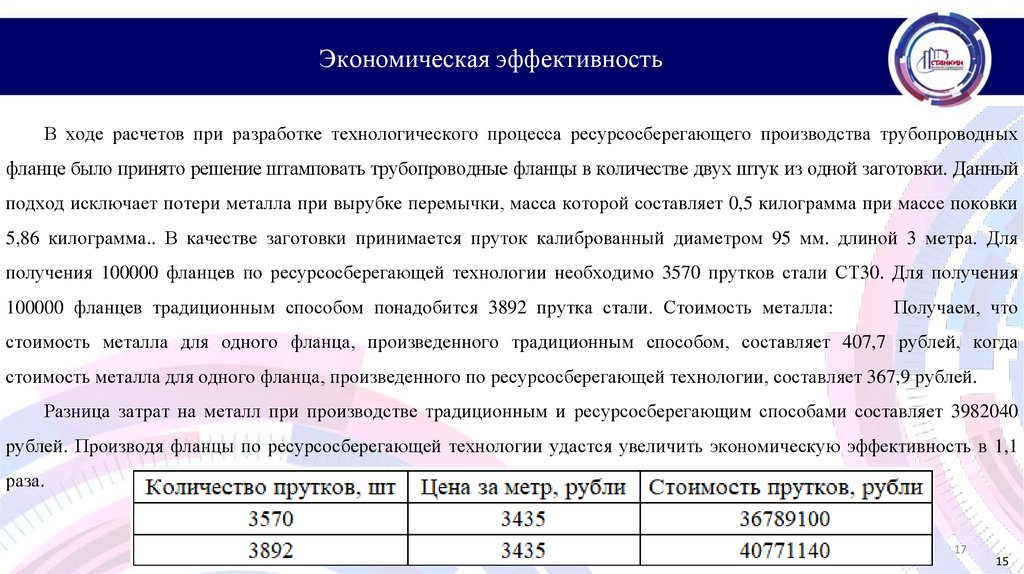

Экономическая эффективностьВ ходе расчетов при разработке технологического процесса ресурсосберегающего производства трубопроводных

фланце было принято решение штамповать трубопроводные фланцы в количестве двух штук из одной заготовки. Данный

подход исключает потери металла при вырубке перемычки, масса которой составляет 0,5 килограмма при массе поковки

5,86 килограмма.. В качестве заготовки принимается пруток калиброванный диаметром 95 мм. длиной 3 метра. Для

получения 100000 фланцев по ресурсосберегающей технологии необходимо 3570 прутков стали СТ30. Для получения

100000 фланцев традиционным способом понадобится 3892 прутка стали. Стоимость металла:

Получаем, что

стоимость металла для одного фланца, произведенного традиционным способом, составляет 407,7 рублей, когда

стоимость металла для одного фланца, произведенного по ресурсосберегающей технологии, составляет 367,9 рублей.

Разница затрат на металл при производстве традиционным и ресурсосберегающим способами составляет 3982040

рублей. Производя фланцы по ресурсосберегающей технологии удастся увеличить экономическую эффективность в 1,1

раза.

17

15

18.

Инструмент: блоки штампа с задним расположением колонок18

19.

Предложенное оборудованиеКГШП “Воронеж КА3540-1000 тонн”

КГШП “KINGLAN T4-1300 тонн”

19

20.

Выводы1.

В

выпускной

квалификационной

работе,

содержатся

новые

научно-технические

разработки,

в

области

ресурсосбережения при штамповке трубопроводных фланцев.

2. Предложена схема штамповки, принцип работы которой заключается в том, что тело перемычки удаляемое из поковки

фланца, преобразуется в следующую поковку, что позволяет экономить металл.

3. Предложена методика численной оценки влияния факторов скорости хода пуансона, температуры нагреваемой

заготовки и температуры штампа, которые сказываются на расчете эксцесса графика силы штамповки поковки.

4. В результате проведения многофакторного компьютерного эксперимента в программном комплексе DEFORM 3D,

была получена математическая модель зависимости силы штамповки от температуры заготовки и штампа и скорости

движения пуансона.

5. Расчеты экономической эффективности показали, что такая технология позволяет увеличить эффективность

использования металла в 1.1 раза.

6. В технологии предложен вариант исполнения штамповой оснастки: блоки штампа с задним расположением колонок.

20

21.

Институт производственного и технологического инжинирингаКафедра ДТН

Спасибо за внимание!

Выполнил: Федько Максим Игоревич

Научный руководитель: д.т.н., профессор Сосенушкин Евгений Николаевич.

Промышленность

Промышленность