Похожие презентации:

Химические реакторы. Лекция №16

1.

Химические реакторыЛекция № 16

1

2.

Реакторы для гомогенных процессовЕмкостные аппараты –

периодические и проточные –

снабжены мешалками,

конструкции которых

разнообразны:

пропеллерные,

лопастные,

турбинные с центральной

трубой, обеспечивающие

наиболее интенсивное

перемешивание реакционной

массы,

для вязких жидкостей –

рамные и червячные

3.

4.

5.

Теплообменные устройства в реакторах: рубашки или теплообменникивнутри реактора в виде змеевиков или секций трубок.

6.

Реакторы из нержавеющей сталишироко используются в различных

областях, включая нефтяную,

химическую, резиновую отрасли, а

также для производства

ядохимикатов, медикаментов,

пищевых продуктов и т.д. Данные

реакторы применяются для

осуществления сульфирования,

азотирования, алкилирования,

гидрирования, полимеризации,

конденсации и т.д.

7.

Реактор с паровым нагревом состоит изкорпуса, кожуха, смесителя, привода,

уплотнения вала, опоры и т.д.

Такие реакторы изготавливаются из

различных видов нержавеющей стали.

Такие реакторы применяют для проведения

химических реакций с использованием

взрывоопасных, воспламеняемых и

токсичных веществ, поэтому широко

используются в химической, нефтяной,

фармацевтической промышленностях, а

также для производства резины,

ядохимикатов и т.д.

8.

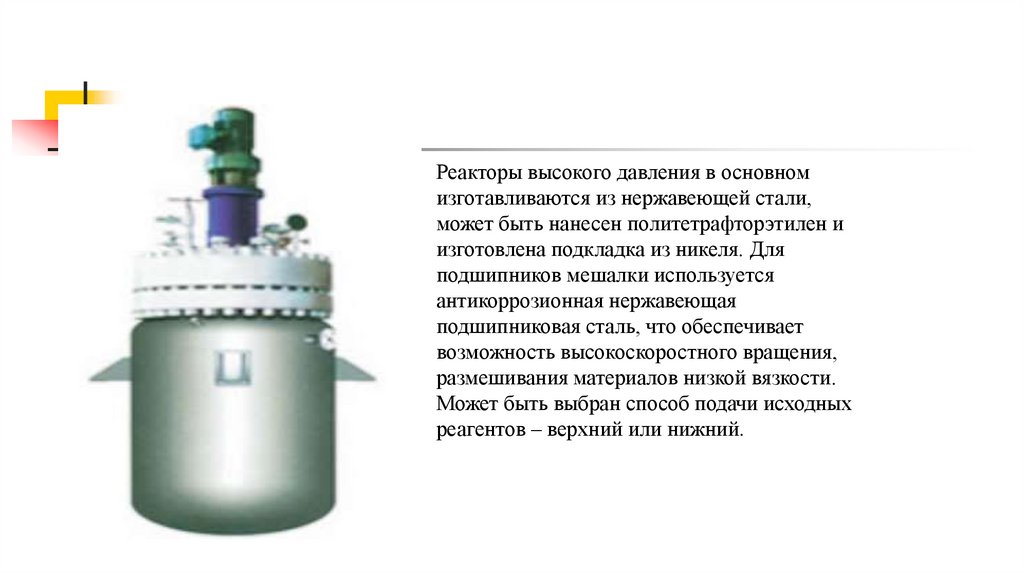

Реакторы высокого давления в основномизготавливаются из нержавеющей стали,

может быть нанесен политетрафторэтилен и

изготовлена подкладка из никеля. Для

подшипников мешалки используется

антикоррозионная нержавеющая

подшипниковая сталь, что обеспечивает

возможность высокоскоростного вращения,

размешивания материалов низкой вязкости.

Может быть выбран способ подачи исходных

реагентов – верхний или нижний.

9.

Стеклянные химические реакторыдля лаборатории, для

фармацевтического

производства, цилиндрической

и сферической формы, объемом

от 1 до 750 литров

10.

Трубчатый реактор частоприменяют для

осуществления

высокотемпературных

гомогенных реакций.

Например, в термическом

крекинге углеводородов

проще помещать секцию

трубок в камеру сгорания, в

которой аккумулируется

тепло, необходимое для

обеспечения необходимой

температуры. Такие

реакторы называются

трубчатыми печами

.

11.

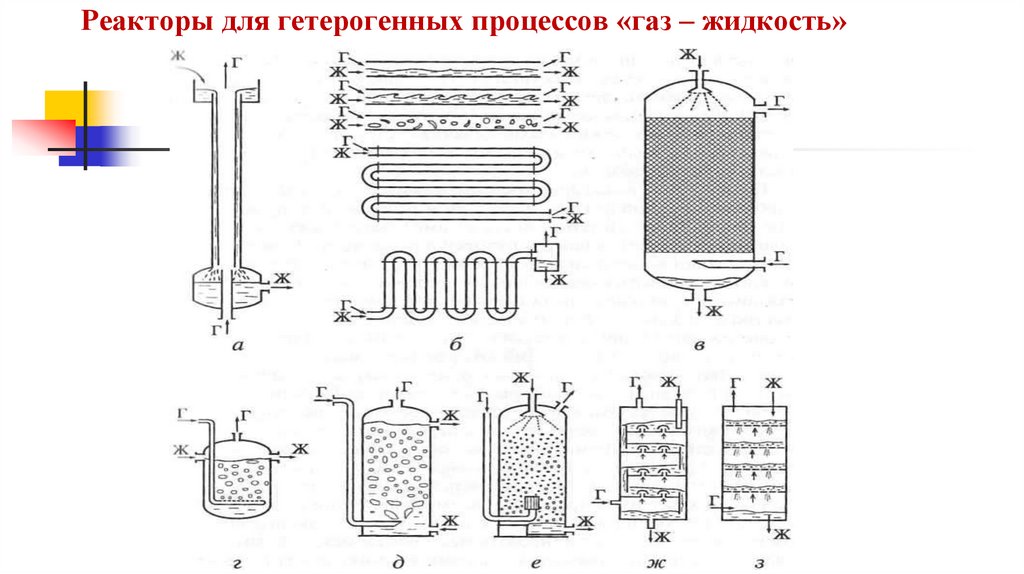

Реакторы для гетерогенных процессов «газ – жидкость»12.

Виды насадокА – насадка из колец Рашига:

1 – отдельное кольцо;

2 – кольца навалом;

3 – регулярная насадка;

Б –фасонная насадка:

1 – кольца Палля;

2 – седлообразная насадка;

3 – кольца с крестообразными

перегородками;

4 – керамические блоки;

5 – витые из проволоки насадки;

6 – кольца со внутренними спиралями;

7 – пропеллерная насадка;

8 – деревянная хордовая насадка.

13.

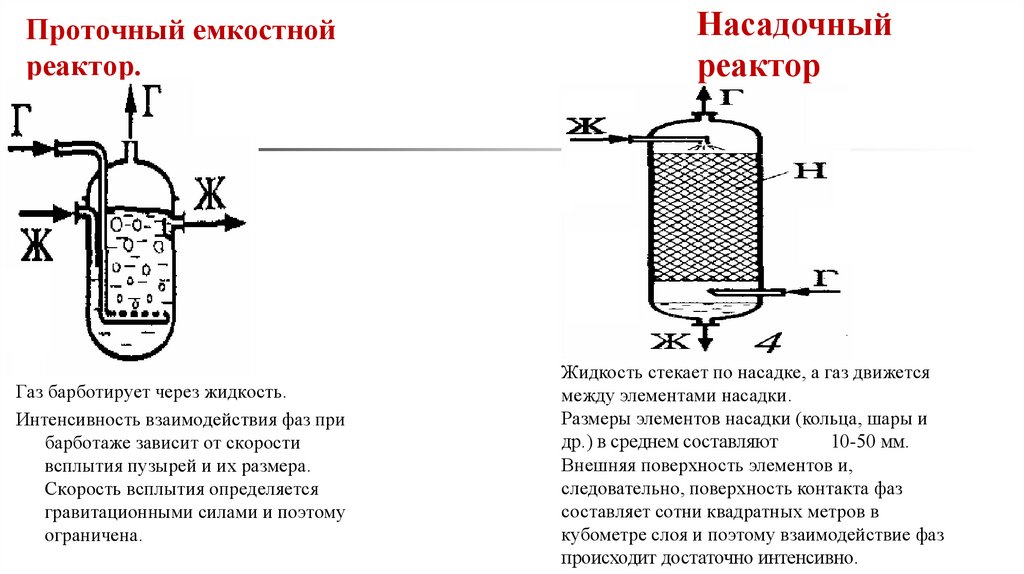

Проточный емкостнойреактор.

Газ барботирует через жидкость.

Интенсивность взаимодействия фаз при

барботаже зависит от скорости

всплытия пузырей и их размера.

Скорость всплытия определяется

гравитационными силами и поэтому

ограничена.

Насадочный

реактор

Жидкость стекает по насадке, а газ движется

между элементами насадки.

Размеры элементов насадки (кольца, шары и

др.) в среднем составляют

10-50 мм.

Внешняя поверхность элементов и,

следовательно, поверхность контакта фаз

составляет сотни квадратных метров в

кубометре слоя и поэтому взаимодействие фаз

происходит достаточно интенсивно.

14.

Промышленный реактор15.

Насадочный колонный реактор16.

17.

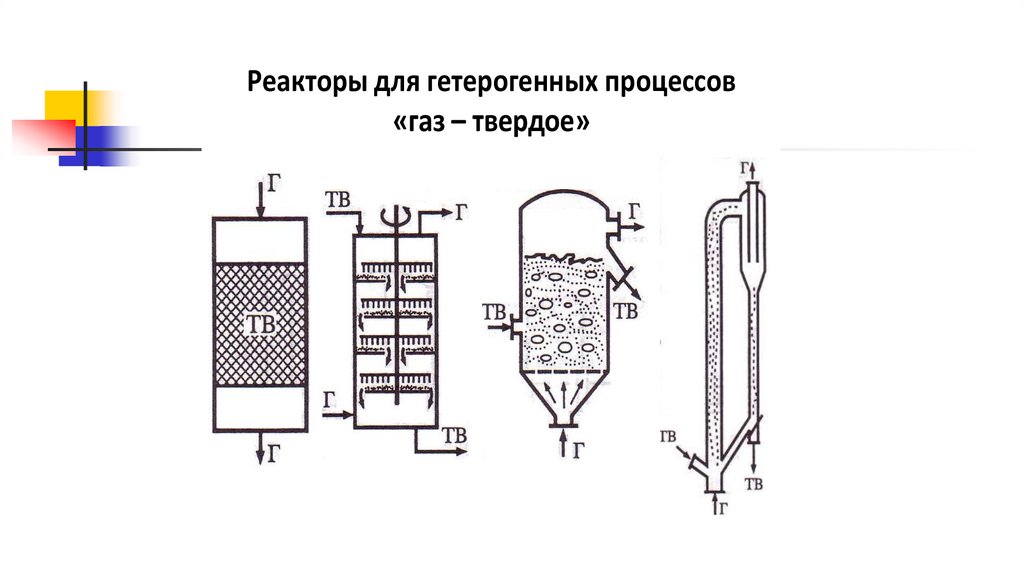

Реакторы для гетерогенных процессов«газ – твердое»

18.

Реактор используется для взаимодействия газа ствердым реагентом.

В реакторе твердый реагент

неподвижен, газообразный или

жидкий реагент непрерывно

проходит через него.

По твердому веществу процесс

периодический.

19.

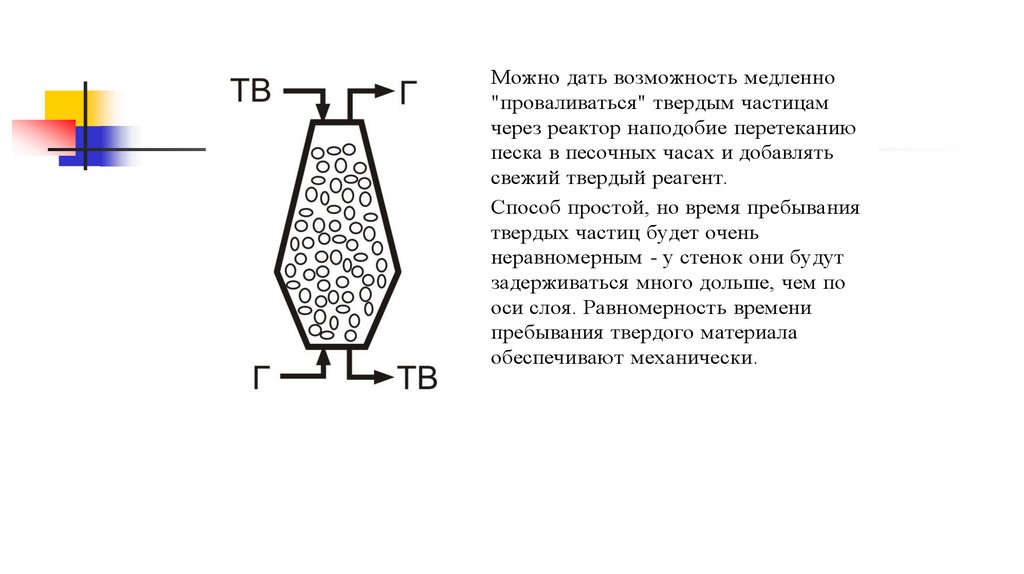

Можно дать возможность медленно"проваливаться" твердым частицам

через реактор наподобие перетеканию

песка в песочных часах и добавлять

свежий твердый реагент.

Способ простой, но время пребывания

твердых частиц будет очень

неравномерным - у стенок они будут

задерживаться много дольше, чем по

оси слоя. Равномерность времени

пребывания твердого материала

обеспечивают механически.

20.

В полочном реакторе скребкис направляющими лопатками

передвигают материал по

полками (ворошат),

пересыпают его с одной на

другую.

Так был устроен реактор

(печь) обжига серного

колчедана.

21.

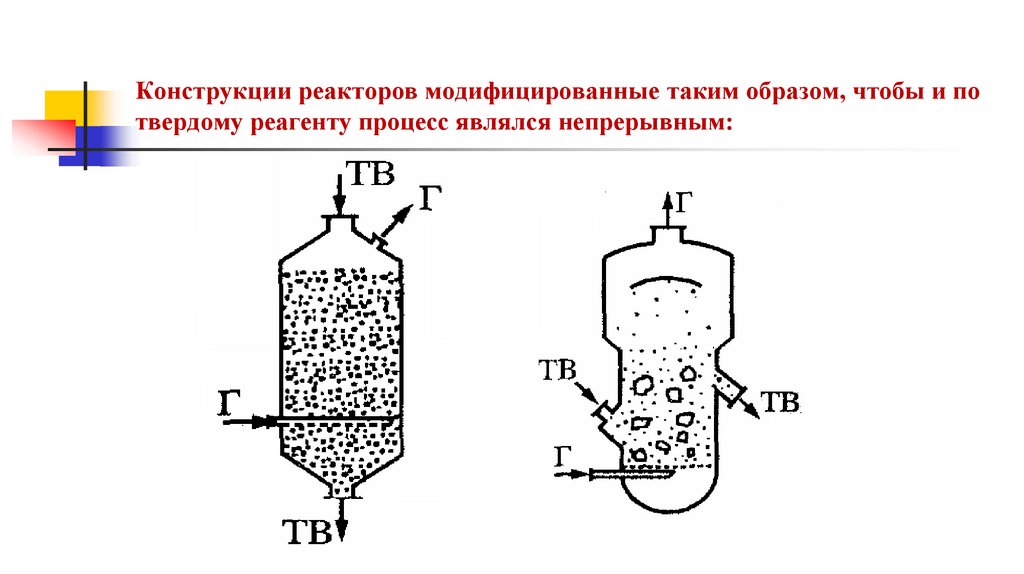

Конструкции реакторов модифицированные таким образом, чтобы и потвердому реагенту процесс являлся непрерывным:

22.

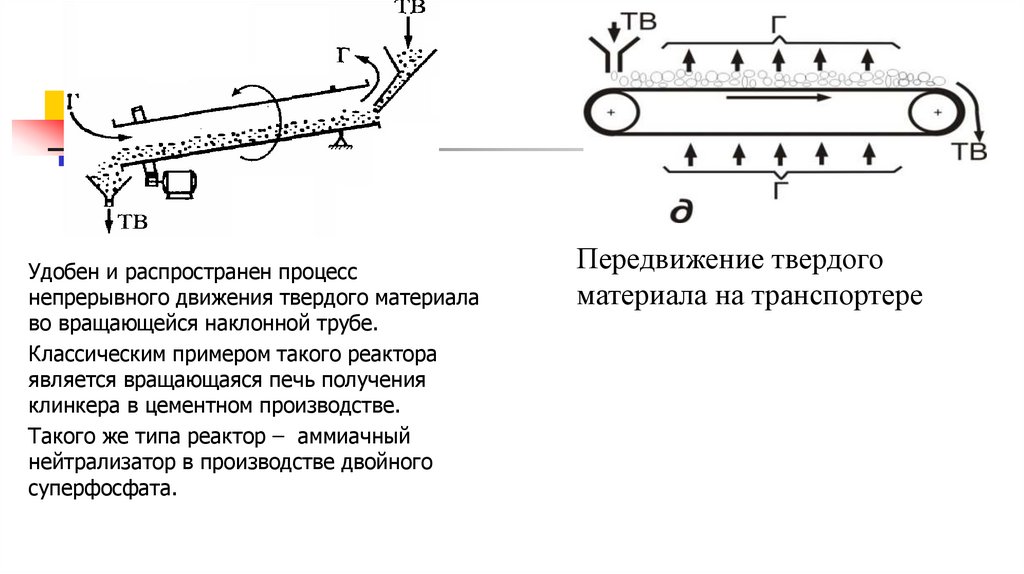

Удобен и распространен процесснепрерывного движения твердого материала

во вращающейся наклонной трубе.

Классическим примером такого реактора

является вращающаяся печь получения

клинкера в цементном производстве.

Такого же типа реактор – аммиачный

нейтрализатор в производстве двойного

суперфосфата.

Передвижение твердого

материала на транспортере

23.

Аппараты со взвешенным слоем твердых частиц:псевдоожиженный (а)

фонтанирующий (б) слои,

распылительное инжектирование

твердого материала через

специальную форсунку (в),

в режиме пневмотранспорта (г), в

котором мелкие твердые частицы

пролетают реактор вместе с газом.

Основной недостаток этих

способов - эрозия стенок

аппарата, дробление частиц, унос

пыли и загрязнение ею газового

потока.

24.

Реакторы для гетерогенно-каталитических процессов снеподвижным слоем катализатора

25.

Трубчатый реактор по виду подобенкожухотрубному теплообменнику.

Через трубки, заполненные катализатором,

проходят газообразные или жидкие

реагенты. Температурный режим

обеспечивают циркуляцией теплоносителя

в межтрубном пространстве.

Многослойный реактор

26.

Реакторы для гетерогенно-каталитическихпроцессов (со взвешенным слоем катализатора)

27.

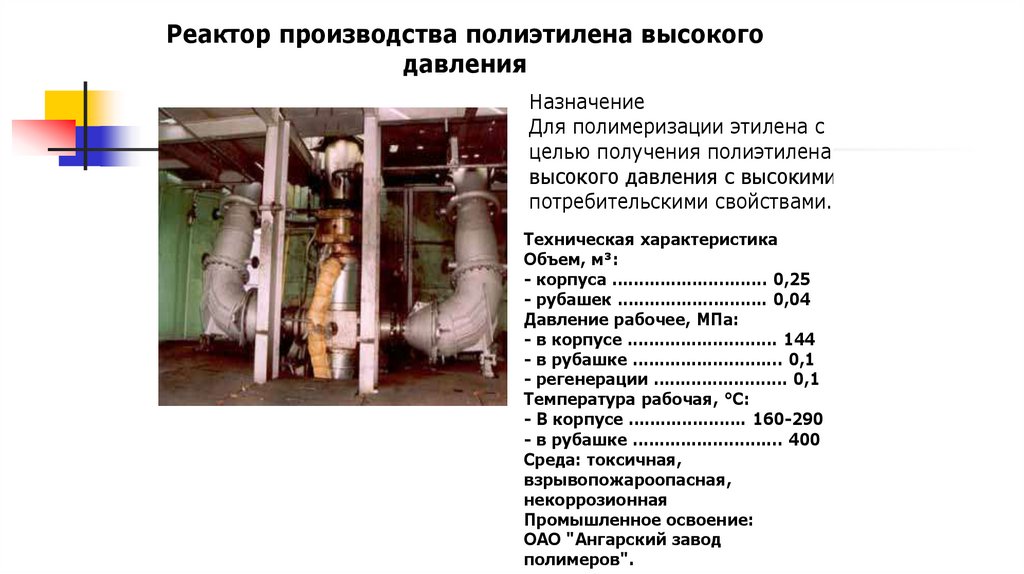

Реактор производства полиэтилена высокогодавления

Назначение

Для полимеризации этилена с

целью получения полиэтилена

высокого давления с высокими

потребительскими свойствами.

Техническая характеристика

Объем, м³:

- корпуса ............................. 0,25

- рубашек ............................ 0,04

Давление рабочее, МПа:

- в корпусе ............................ 144

- в рубашке ............................ 0,1

- регенерации ......................... 0,1

Температура рабочая, °C:

- В корпусе ...................... 160-290

- в рубашке ............................ 400

Среда: токсичная,

взрывопожароопасная,

некоррозионная

Промышленное освоение:

ОАО "Ангарский завод

полимеров".

28.

Колонна синтезакарбамида

Колонна, производительностью

100 тонн в сутки имеет диаметр

1,2 м, высоту 14 м. При времени

пребывания реакционной смеси

в ней 40-45 минут и молярном

соотношении

NH3 : CO2 : H2O = 4,5 : 1 : 0,5

степень конверсии двуокиси

углерода в карбамид составляет

около 62 %

Химия

Химия Промышленность

Промышленность