Похожие презентации:

Химические реакторы

1. Тема: Химические реакторы

2.

Процессы, в которых протекают химические реакции,называют реакционными процессами. Они являются

основными процессами в большинстве химических и

нефтехимических производств.

Все химические реакции можно классифицировать по

одному из следующих признаков:

1. по механизму химического превращения;

2. по термическим условиям;

3. по агрегатному состоянию;

4. по наличию (или отсутствию) катализатора.

По механизму превращения химические реакции

можно разделить на просты обратимые, простые

необратимые и сложные.

В ходе обратимых химических превращений могут

снова образовываться исходные продукты. Простые

необратимые реакции при любых условия полностью

направлены в сторону образования продуктов реакции.

Сложны химические реакции состоят из нескольких

простых реакций, которые могу протекать последовательно

или одновременно.

3.

По термическим условиям различают.1) экзотермические;

2) эндотермические;

3) сменно-циклические.

По агрегатному состоянию выделяют гомогенные

(однофазные) I гетерогенные (идущие на границе раздела

фаз) реакции.

По наличию катализатора химические реакции

делятся на каталитические I некаталитические.

Наиболее важными понятиями в реакционных

процессах является скорость реакции, степень

превращения, выход.

Скорость реакции характеризуется изменением

количества вещества в ход< процесса в единицу времени.

Степень превращения исходных реагентов в

продукты реакции численно равна отношению количества

химически превращенных исходных веществ и общему

количеству исходных веществ, находящихся в

реакционной смеси.

4.

Выход - отношение количества вещества, химическипревращенного I целевой продукт к общему количеству

химически превращенного вещества е реакционной

смеси.

Классификация реакторов и факторы, влияющие па

их конструкцию

Аппараты, в которых проводят химические реакции

называются реакторами Конструкция реакторов зависит

от следующих основных факторов:

1) агрегатного состояния реагирующих и образующихся

веществ;

2) Т; Р в реакционной зоне;

3) теплового эффекта и интенсивности теплообмена;

4) химических свойств перерабатываемых веществ;

5) интенсивности перемешивания;

6) непрерывности или периодичности процесса;

7) наличия катализатора и его состояние.

5. Классификация реакторов

1. Реакторы каталитических газофазных процессов.2. Реакторы некаталитических газофазных процессов.

3. Реакторы жидкофазных процессов.

4. Реакторы для химических превращений твердых

веществ.

В зависимости от состояния катализатора все

реакторы каталитических газофазных процессов можно

классифицировать на основные группы:

1. Реакторы с неподвижным слоем катализатора.

2. Реакторы с компактным движущимся слоем

шарикового катализатора.

3. Реакторы с псевдоожиженным слоем зернистого

или пылевидного катализатора.

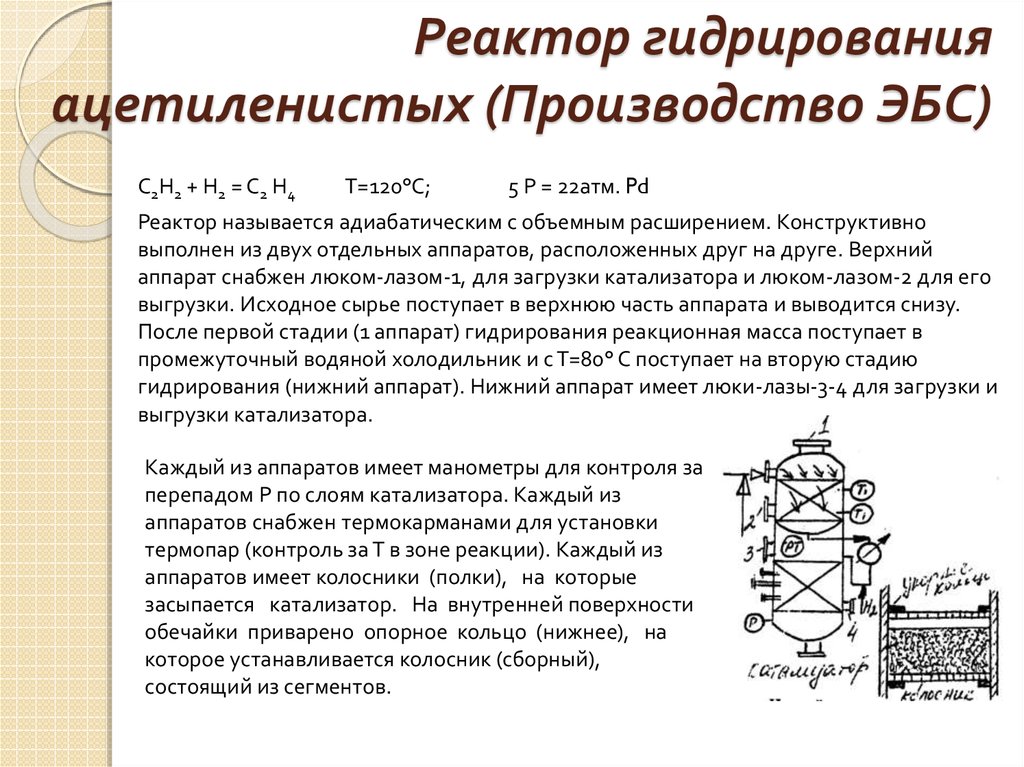

6. Реактор гидрирования ацетиленистых (Производство ЭБС)

С2Н2 + Н2 = С2 Н4Т=120°С;

5 Р = 22атм. Pd

Реактор называется адиабатическим с объемным расширением. Конструктивно

выполнен из двух отдельных аппаратов, расположенных друг на друге. Верхний

аппарат снабжен люком-лазом-1, для загрузки катализатора и люком-лазом-2 для его

выгрузки. Исходное сырье поступает в верхнюю часть аппарата и выводится снизу.

После первой стадии (1 аппарат) гидрирования реакционная масса поступает в

промежуточный водяной холодильник и с Т=80° С поступает на вторую стадию

гидрирования (нижний аппарат). Нижний аппарат имеет люки-лазы-3-4 для загрузки и

выгрузки катализатора.

Каждый из аппаратов имеет манометры для контроля за

перепадом Р по слоям катализатора. Каждый из

аппаратов снабжен термокарманами для установки

термопар (контроль за Т в зоне реакции). Каждый из

аппаратов имеет колосники (полки), на которые

засыпается катализатор. На внутренней поверхности

обечайки приварено опорное кольцо (нижнее), на

которое устанавливается колосник (сборный),

состоящий из сегментов.

7.

На колосник ложится сетка, которая выдерживает Т до 600° С. Размерсетки 0,8-1,2 мм. Сетка исключает просыпание катализатора вниз.

Катализатор представляет собой несколько разновидностей: а)

шарики; б) гранулы; в) экструдаты. Катализатор - это глинозем, в

котором содержится определенное количество металла (Рt, Pd, Ni).

Катализатор выдерживает Т до 600° С Сверху катализатора

устанавливается сетка, затем колосник, который упирается в верхнее

упорное кольцо. В процессе работы на поверхности катализатора (на

шариках) откладывается полимер (продукт полимеризации этилена).

Чем выше Т по катализатору, тем больше образуется полимера.

Полимер препятствует попаданию и на активные центры, т.е.

катализатор теряет свою активность, поэтому необходимо

произвести регенерацию.

Регенерация - это удаление полимера с поверхности катализатора

путем выжига.

С + О2= С О2 ;

Рd - катализатор;

С - полимер. Кислород в паровой смеси.

Процесс протекает в течение 48 часов при Т=510° С. Количество

воздуха доводится до 5% от количества пара.

После регенерации катализатора производится снижение Т до 200°С

и сушка катализатора горячим метаном до точки росы 60° С.

8. Реактор дегидрирования бутана в кипящем слое пылевидного катализатора

Оптимальная температура процесса дегидрирования бутана в нбутилены 560-600° С, оптимальная объемная скорость 150-200 ,давление в верхней части реактора 0,13-0,15 МПа. При этом

массовый выход бутиленов и бутадиена составляет 30-34% при

селективности 74-79%.

В процессе дегидрирования катализатор постепенно теряет свою

активность из-за отложения кокса. Для восстановления

активности катализатора его регенерируют; при этом происходит

выжигание кокса и окисление части трехвалентного хрома до

шестивалентного, а также перегрев катализатора примерно на

50° С выше температуры дегидрирования. Перегретый

катализатор возвращается на дегидрирование и одновременно

подводит тепло, необходимое для эндотермической реакции.

Масса катализатора, циркулирующего в системе реактор регенератор, составляет 15-17 т на 1 т получающегося бутадиена.

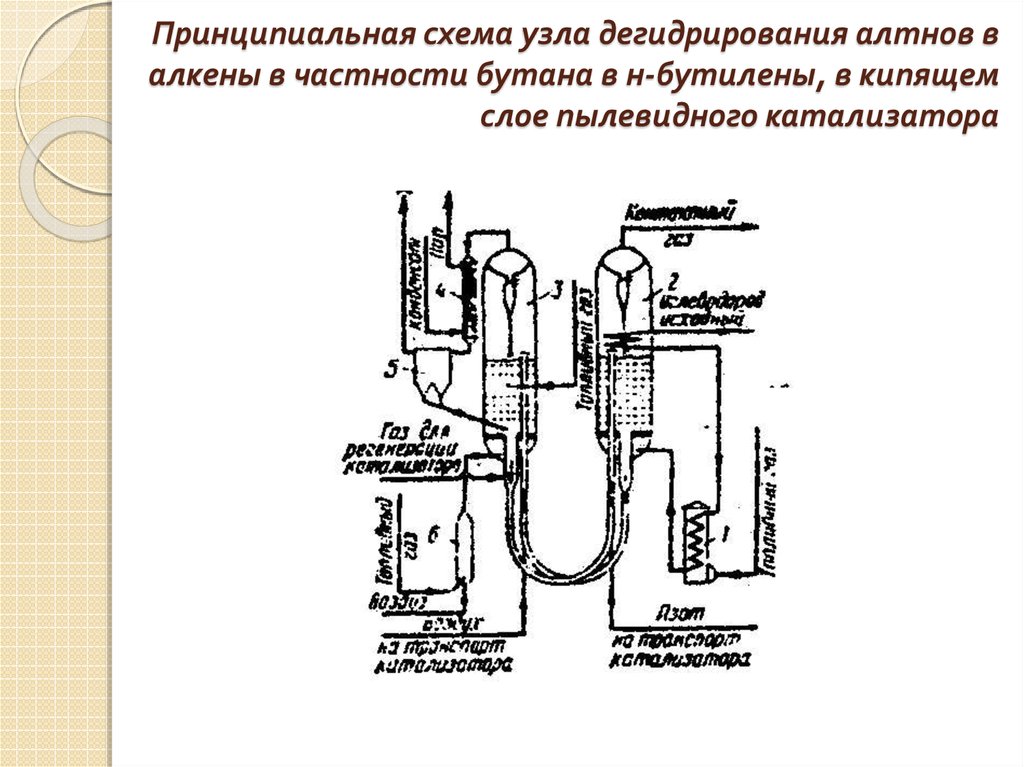

9. Принципиальная схема узла дегидрирования алтнов в алкены в частности бутана в н-бутилены, в кипящем слое пылевидного

катализатора10. Реактор для дегидрирования углеводородов в кипящем слое пылевидного катализатора, регенератор для восстановления активности

катализатораИсходный углеводород - бутановая фракция - проходит через змеевик,

находящийся над кипящим слоем катализатора в реакторе-2, частично

подогревается контактными газами, затем нагревается в печи-1, обогреваемой

топливным газом, и поступает в нижнюю часть реактора-2. Реактор представляет

собой вертикальный полый цилиндрический аппарат диаметром 5 м и высотой 29

м. Корпус его выполнен из углеродистой стали, внутри он футерован

жароупорным кирпичом, покрытым жаростойкой сталью. В нижней части

реактора имеется газораспределительная решетка-10, над которой помещены 812 секционных горизонтальных решеток провального или колосникового типа-9.

В средней части реактора установлен змеевик-12 для быстрого охлаждения

("закалки") контактных газов. В верхней части реактора установлены циклоны-2

для освобождения контактного газа от основной массы уносимой им

катализаторной пыли.

Перегретые пары бутаковой фракции из перегрева! ельной печи

поступают под газораспределительную решетку-10 и затем через секционные

решетки-9 в нижнюю зону реактора. В нижней зоне в кипящем слое пылевидного

катализатора при 570-600° С происходит дегидрирование бутана в бутилен. После

закалки в змеевике-12 и обеспыливания в циклонах-2 контактный газ с

температурой около 580° С из верхней части реактора направляется в котелутилизатор, а затем на установку разделения бутан-бутиленовой фракции.

Давление в верхней части реактора около 0,15 МПа. Закоксованный

катализатор с температурой около 500° С из нижней части кипящего слоя

катализатора поступает в отпарную часть реактора, куда подается азот для

удаления из катализатора продуктов реакции. Из нижней части реактора

закоксованный катализатор по трубопроводу подается сжатым воздухом в

регенератор. Скорость движения пылевидного катализатора в реакторе около

0,3-0,5 м/с. От температуры и объема циркулирующего катализатора зависит

температурный режим реакции.

11. Шаровой реактор для дегидрирования бутиленов

Шаровой реакторвыполнен в форме

шара

диаметром

около 6 м с решеткой

для

катализатора,

высота слоя которого

примерно

2,2

м.

Корпус из стали Ст20 '

внутри

футерован

слоем торкрет-бетона

толщиной 0,25 м.

Условия

и

цикл

работы

шаровых

реакторов такие же,

как и у вертикальных.

12. Реактор для получения ДМД

Формалин из колонны-1 вместе с возвратным формалином и серной кислотой поступает в верхнюю секциюреактора-2. Реакция конденсации осуществляется в жидкой фазе по принципу противотока в трубках реактора при

температуре 80-100° С и давлении

1,6-2,0 МПа.

В нижнюю часть секции реактора-2 навстречу потоку формалина подается жидкая изобуган-изобутиленовая

фракция, которая предварительно в экстракционной колоние-4 извлекает из водного слоя растворенные в нем ДМД и

триметилкарбииол. Формальдегидная шихта из нижней секции реактора-2 поступает в верхнюю секцию реактора-3,

где завершается реакция конденсации формальдегида с изобугиленом: Реакторы-2 и 3 охлаждаются водой,

подаваемой в межтрубное пространство реактора. Выход ДМД составляет 80-83% на превращенный формальдегид и

66-68% на превращенный изобутилен. С учетом образования побочных продуктов использование формальдегида

составляет

92-96%, а изобутилена 88-92%. Продукты реакции, растворимые в воде, переходят в водный слой,

нерастворимые - в масляный слой.

Масляный слой, содержащий основную массу ДМД побочные продукты и непро-реагировавшие

углеводороды С4, из верхней секции реактора-3 поступает вместе с погоном из колонны отгонки легколетучих

органических соединений-5 на отмывку от формальдегида и нейтрализацию серной кислоты в нижнюю часть колонны-7, орошаемой водным раствором щелочи под давлением до 1,2 МПа. Отмытый масляный слой поступает в колонну8 для отгонки изобутановой фракции, возвращаемой на установку дегидрирования. Кубовая жидкость из колонны-8

поступает в колонну-9, где в качестве погона отбирается" ДМД-ректификат, содержащий не менее 98% ДМД.

Ректификат используется для получения изопрена, а кубовая жидкость - высококипящие углеводороды

(побочные продукты) - направляются на склад. Водный слой из нижней секции реактора-3 вместе с промывной еодой,

полученной после отмывки масляного слоя в колонне-7, нейтрализуются щелочью и поступают в экстракционную

колонну-4, где свежая изобутан-изобутиленовая фракция извлекает из водною слоя часть растворенных в нем

органических соединений. К этому водному слою можно добавить и сточную воду из узла переработки водного слоя-6.

Затем водный слой поступает в колонну-5, в которой производится отгонка растворенных в нем ДМД,

триметилкарбинола, метанола и других соединений. Погон колонны-5 присоединяется к масляному слою из

реактора-3. Из колонны-5 водный слой вместе с водным слоем из цеха разложения ДМД поступает на переработку в

узел-б, где производится рекуперация формалина, возвращаемого на синтез, ДМД, в колонну-1, и выделение

высококипящих продуктов. Сточная вода, направляется на химическую водоочистку.

Узел-б состоит из колонны упарки формалина, колонны концентрирования формальдегида и установки

экстракции высококипящих побочных продуктов.

Основным аппаратом данного процесса является реактор для получения ДМД. Этот аппарат состоит из трех

основных частей: нижней секции, трубчатого реактора и верхней секции. Реакция происходит в трубках реактооа при

температуре 80-100о С и давлении 1,6-2,0 МПа. Охлаждение производится водой, подаваемой в межтрубное

пространство реактора. Ввиду агрессивности реакционной среды весь аппарат выполнен из кислотоупорной стали,

только кожух трубчатки выполнен из углеродистой стали СтЗ.

Химия

Химия