Похожие презентации:

Реализация проекта по улучшению. Почасовой производственный анализ

1.

РЕАЛИЗАЦИЯ ПРОЕКТА ПОУЛУЧШЕНИЮ. ПОЧАСОВОЙ

ПРОИЗВОДСТВЕННЫЙ АНАЛИЗ

Семинар

Версия 2.2

2.

Цель (вариант №1)Подготовиться к реализации проекта по

улучшению.

Изучить возможности почасового

производственного анализа

2

3.

Цель (вариант №2)Изучить возможности почасового

производственного анализа

3

4.

В РЕЗУЛЬТАТЕ СЕМИНАРА ВЫ: (вариант № 1)УЗНАЕТЕ

Последовательность фаз реализации

проекта

Задачи и способы ведения почасового ПА

НАУЧИТЕСЬ

Планировать мероприятия

по проекту

Составлять сменный план

выпуска продукции и

анализировать выполнение

4

5.

В РЕЗУЛЬТАТЕ СЕМИНАРА ВЫ: (вариант № 2)УЗНАЕТЕ

Задачи и способы ведения почасового

производственного анализа (ППА)

НАУЧИТЕСЬ

Составлять сменный план

выпуска продукции и

анализировать выполнение

5

6.

Регламент и правилаВзаимное

уважение

Время работы

Телефоны

в беззвучном режиме

Правило одного

микрофона

В работе

участвуют все

Все вопросы

приветствуются

Активность

6

7.

КАРТОЧКА ПИЛОТНОГО ПРОЕКТАфото

описание

7

8.

ВЫЯВЛЕННЫЕ НА ПРЕДПРИЯТИИ ПРОБЛЕМЫфото

фото

описание

8

9.

аА

Проект по улучшениям – комплекс

мероприятий, направленный на

оптимизацию повторяющегося

процесса и решение проблем c

применением инструментов

бережливого производства

9

10.

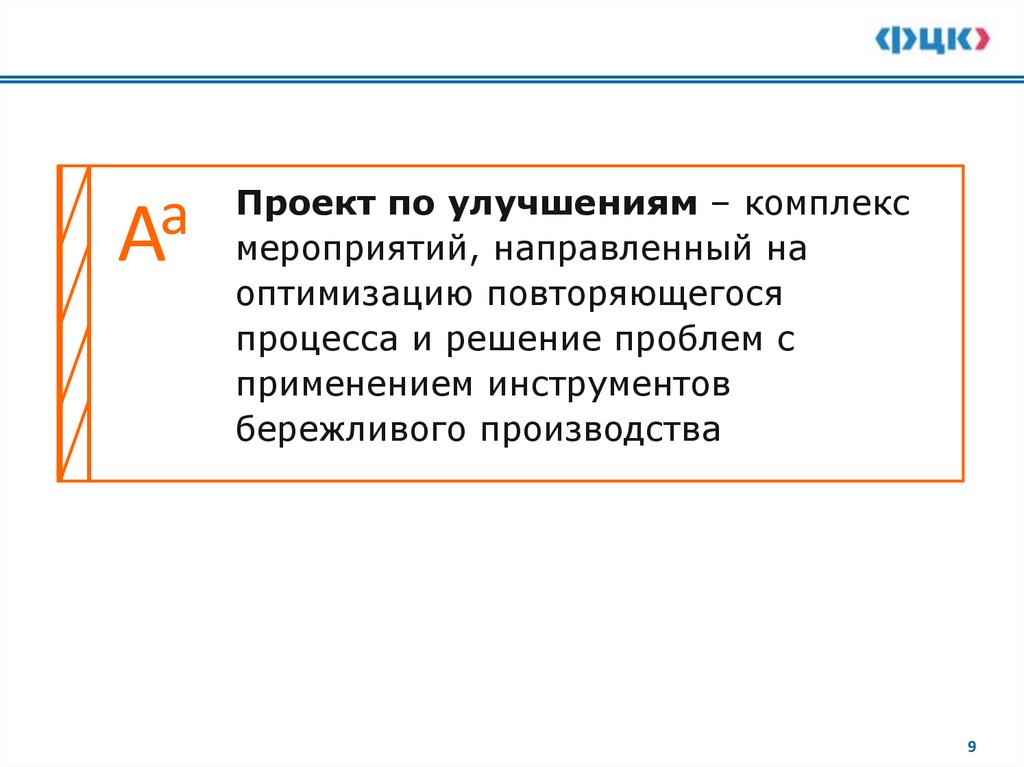

Примеры вскрытия резервов производительностиОбрабатывающее производство

Производство чая и кофе

ООО «Собрание»

Ярославская область

Пилотный

поток:

Производство бананов в шоколадной глазури BANANA REPUBLIC

Основной результат:

Увеличение

объема производства с

6000 до 7000 шт. в

смену, что позволит

увеличить выручку ≈

1,7 млн руб. в месяц.

Основные мероприятия:

1. Заменена мойка оборудования с

ручной на механизированную и

перераспределены элементы

наладки, что позволило сократить

время переналадки

с 124 мин. до 40 мин. (1 минута

работы линии ≈ 8 ед. продукции);

Показатели пилотного

потока:

Выработка,

шт./чел. в час.

2. Проведена дефектовка линии и

внедрен регламент плановопредупредительных ремонтов, что

позволило сократить кол-во

аварийных простоев оборудования

и время простоев с 109 мин до 72

мин.;

41,7

+40%

Было

58,3

Стало

НЗП в потоке, кг.

11363

3. Заменена ручная очистка бананов

на механическую расщипку, что

позволило повысить выработку с 24

кг./чел. в час до 108 кг/чел. в час.

Было

Механизация процесса и снижение

потерь в процессе производства,

позволили сэкономить ≈ 1,5 млн. в год

на наемном (нештатном) персонале

39

-46%

6186

Стало

ВПП изготовления

1 дой-пака, час.

Было

-15%

33

Стало

11.

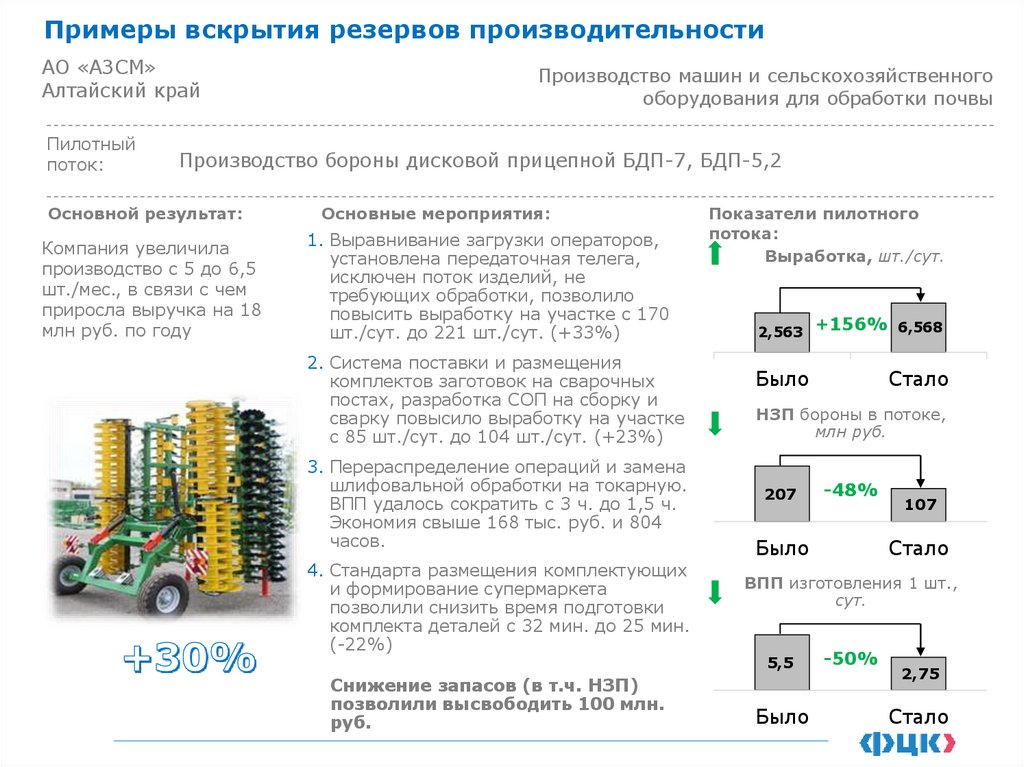

Примеры вскрытия резервов производительностиАО «АЗСМ»

Алтайский край

Пилотный

поток:

Производство машин и сельскохозяйственного

оборудования для обработки почвы

Производство бороны дисковой прицепной БДП-7, БДП-5,2

Основной результат:

Компания увеличила

производство с 5 до 6,5

шт./мес., в связи с чем

приросла выручка на 18

млн руб. по году

Основные мероприятия:

1. Выравнивание загрузки операторов,

установлена передаточная телега,

исключен поток изделий, не

требующих обработки, позволило

повысить выработку на участке с 170

шт./cут. до 221 шт./cут. (+33%)

2. Система поставки и размещения

комплектов заготовок на сварочных

постах, разработка СОП на сборку и

сварку повысило выработку на участке

с 85 шт./сут. до 104 шт./сут. (+23%)

3. Перераспределение операций и замена

шлифовальной обработки на токарную.

ВПП удалось сократить с 3 ч. до 1,5 ч.

Экономия свыше 168 тыс. руб. и 804

часов.

4. Стандарта размещения комплектующих

и формирование супермаркета

позволили снизить время подготовки

комплекта деталей с 32 мин. до 25 мин.

(-22%)

Снижение запасов (в т.ч. НЗП)

позволили высвободить 100 млн.

руб.

Показатели пилотного

потока:

Выработка, шт./сут.

2,563

+156% 6,568

Было

Стало

НЗП бороны в потоке,

млн руб.

207

-48%

Было

107

Стало

ВПП изготовления 1 шт.,

сут.

5,5

Было

-50%

2,75

Стало

12.

КРИТЕРИИ ВЫБОРА ТЕМЫ ПРОЕКТАПроцесс является

повторяющимся

Проект

содержит

процесс

Проект

не имеет

готового

решения

3

2

4

ТЕМА ПРОЕКТА

1

5

Процесс сквозной/

кроссфункциональный/

ресурсоемкий

Проект не

предполагает

значительных

финансовых

затрат

Формулировка темы проекта должна соответствовать

всем пяти критериям

12

13.

КАРТОЧКА ПРОЕКТАКарточка проекта

«Оптимизация процесса ТО

автомобилей»

1. Вовлеченные лица и рамки проекта

Клиенты процесса: клиенты СТО,

передающие автомобили на ТО

Периметр проекта: УТОиР, ОЗ, УПВ

Границы процесса: от акта сдачи-приемки

автомобиля на ТО до акта приема-передачи

автомобиля клиенту

Владелец процесса: директор сервисного

центра Решетников Е.В

Руководитель проекта: тех. директор

Гришин К.С.

Команда проекта: Зотов Р.Л., Беликов А.Н.,

Семенов П.В., Иванов А.И., Колов Ф.Э.

3. Цели и плановый эффект

Показатель, ед.

измерения

Сокращение

ВПП, мин

Снижение

запасов в

потоке, тыс.руб

Рост

прибыльности

заказ-наряда, %

Снижение

количества

брака, %

Текущее

Целевое

Идеальное

УТВЕРЖДАЮ

Заказчик проекта: Заместитель

Генерального директора

«16» марта 2020 г.

Иванов Е.Е.

2. Обоснование выбора

Ключевой риск:

• Закрытие автоцентра

Прочие риски:

• Потеря клиентов

• Уменьшение количества выручки

• Потеря репутации

4. Ключевые события проекта

1. Старт проекта

01.09.хххх

• Анкетирование клиентов № 1

01.09.хх -13.09.хх

2. Диагностика и определение

15.09.хх -25.10.хх

целевого состояния

• Разработка текущей карты процесса 15.09.хх -27.09.хх

• Производственный анализ № 1

28.09.хххх -04.10.хххх

• Разработка карты целевого и

идеального состояния процесса

05.10.хххх-10.10.хххх

• Разработка плана-графика

мероприятий

11.10.хххх -20.10.хххх

• Совещание по защите плана-графика 21.10.хххх -25.10.хххх

3. Внедрение улучшений

26.10.хххх -25.01.хххх

• Производственный анализ № 2

15.11.хххх -20.12.хххх

4. Закрепление результатов и

26.01.2020 -25.02.2020

закрытие проекта

• Анкетирование №2

26.01.хххх-01.02.хххх

• Совещание по защите результатов

20.02.хххх-25.02.хххх

13

14.

ОПЕРАЦИЯ№1

ОПЕРАЦИЯ

№2

……

Границы процесса

ОПЕРАЦИЯ

№N

выход

вход

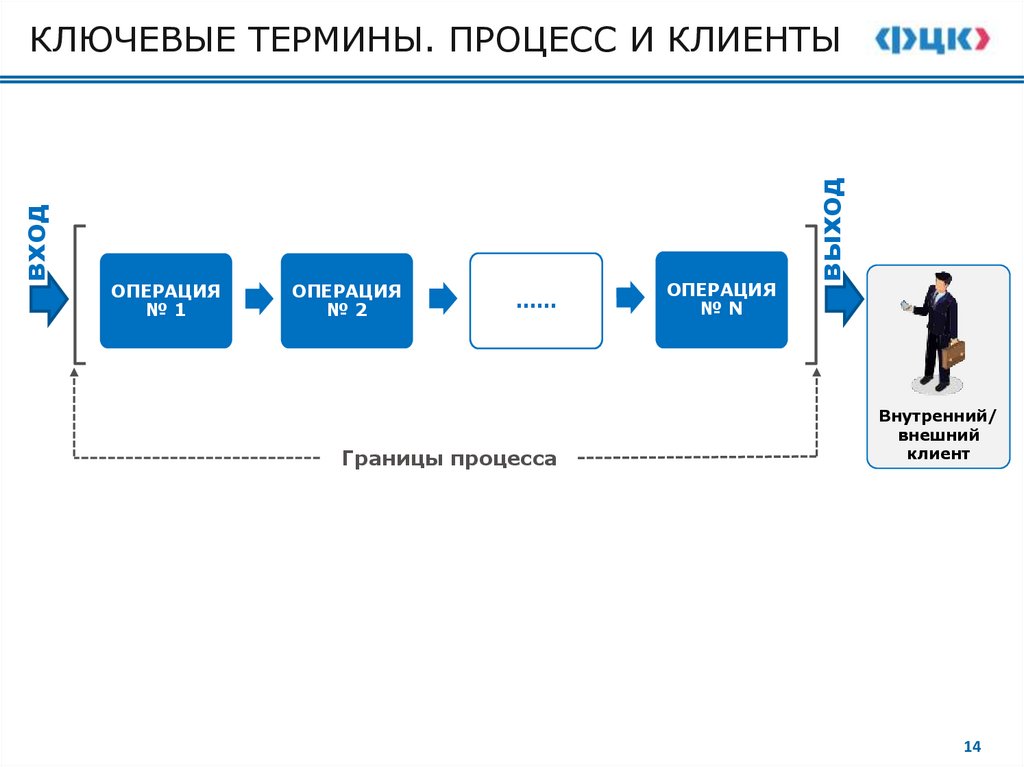

КЛЮЧЕВЫЕ ТЕРМИНЫ. ПРОЦЕСС И КЛИЕНТЫ

Внутренний/

внешний

клиент

14

15.

ОПЕРАЦИЯ№1

ОПЕРАЦИЯ

№2

……

Границы процесса

Владелец

процесса

Руководитель

проекта

ОПЕРАЦИЯ

№N

выход

вход

КЛЮЧЕВЫЕ ТЕРМИНЫ

Внутренний/

внешний

клиент

Заказчик

проекта

15

16.

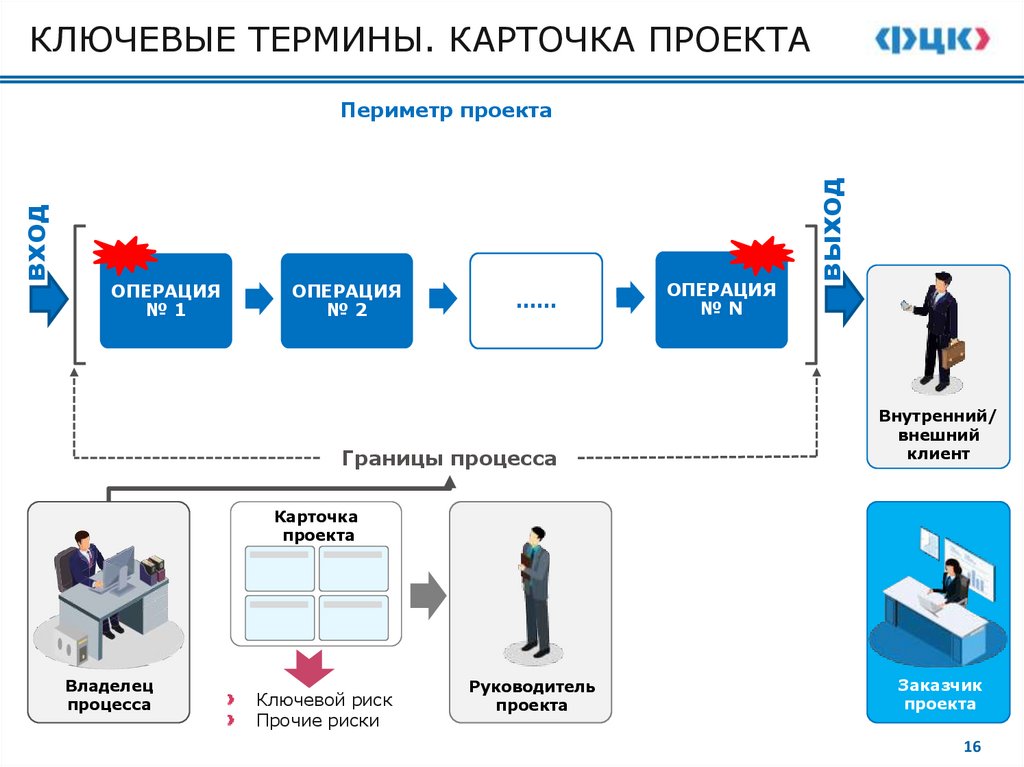

КЛЮЧЕВЫЕ ТЕРМИНЫ. КАРТОЧКА ПРОЕКТАОПЕРАЦИЯ

№1

ОПЕРАЦИЯ

№2

……

Границы процесса

ОПЕРАЦИЯ

№N

выход

вход

Периметр проекта

Внутренний/

внешний

клиент

Карточка

проекта

Владелец

процесса

Ключевой риск

Прочие риски

Руководитель

проекта

Заказчик

проекта

16

17.

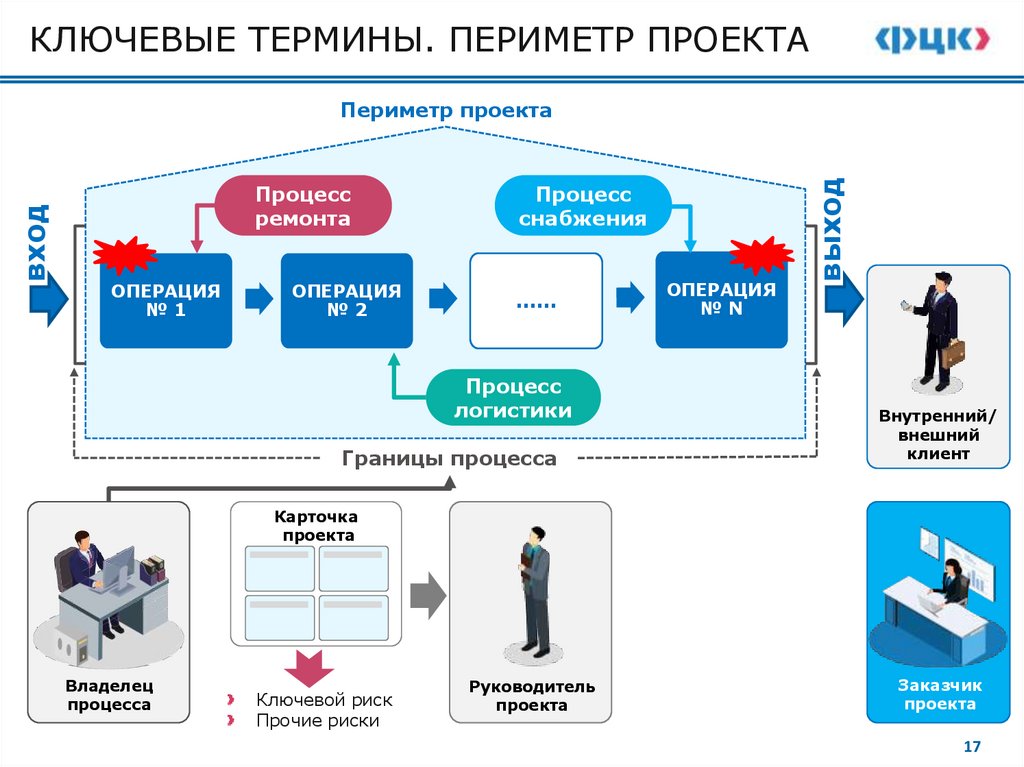

КЛЮЧЕВЫЕ ТЕРМИНЫ. ПЕРИМЕТР ПРОЕКТАПроцесс

ремонта

ОПЕРАЦИЯ

№1

ОПЕРАЦИЯ

№2

Процесс

снабжения

……

Процесс

логистики

Границы процесса

ОПЕРАЦИЯ

№N

выход

вход

Периметр проекта

Внутренний/

внешний

клиент

Карточка

проекта

Владелец

процесса

Ключевой риск

Прочие риски

Руководитель

проекта

Заказчик

проекта

17

18.

КЛЮЧЕВЫЕ ТЕРМИНЫ. КОМАНДА ПРОЕКТАПроцесс

ремонта

ОПЕРАЦИЯ

№1

ОПЕРАЦИЯ

№2

Процесс

снабжения

……

ОПЕРАЦИЯ

№N

Процесс

логистики

выход

вход

Периметр проекта

Внутренний/

внешний

клиент

Границы процесса

Карточка

проекта

Владелец

процесса

Ключевой риск

Прочие риски

Руководитель

проекта

Команда

проекта

Заказчик

проекта

18

19.

Подгруппа 1.Назовите тему проекта и его риски. Почему

ключевой риск сформулирован именно так?

3 мин.

Проект «Оптимизация процесса сборки снегоочистителя шнекороторного»

1. Вовлеченные лица и рамки проекта

2. Обоснование выбора

Заказчик процесса: ООО «Завод СпецАгрегат»

Периметр проекта: Подразделения цеха сборки автомобилей

Границы процесса: от выпуска сваренной конструкции до

перемещения на склад ГП

Владелец процесса: Генеральный директор Субачев Е.В

Руководитель проекта: директор по производству Мустяц А.П.

Ключевой риск: Не соблюдение времени выполнения заказа

Существует риск потери ключевых клиентов;

Есть потенциал повышения производительности;

Нереализованный потенциал увеличения объема продаж

Есть потенциал снижения себестоимости продукции

Команда проекта: Мустяц А.П., Вакушина Т.С., Гаврильяшев С.А.,

Трофимов О.А., Сердцев И.А., Перевозчиков А.В., Белозеров Д.А.,

Фартусов С.А., Галактионова Н.В.

3. Цели и плановый эффект

Наименование

цели

Текущий

показатель

Целевой

показатель

4. Ключевые события проекта

Показатель

идеального

состояния

1 ВПП производства 1

ед. потока, дни

8

4

2

2. НЗП в потоке,

автомобили

10

4

4

3. Выработка на 1

чел.,

автомобилей/сутки

0,7

1,0

2,0

1. Старт проекта:

13.06.2019

2. Диагностика и целевое состояние:

•Разработка текущей карты процесса

•Производственный анализ № 1

•Разработка целевой карты процесса

13.06.2019 – 13.09.2019

21.06.2019 – 26.07.2019

06.07.2019 – 31.07.2019

11.07.2017 – 31.07.2019

3. Внедрение улучшений

16.09.2019 – 13.12.2019

4. Закрепление результатов и закрытие проекта 16.12.2019 – 27.12.2019

•Производственный анализ № 2

•Совещание по защите результатов

27.12.2019

20.

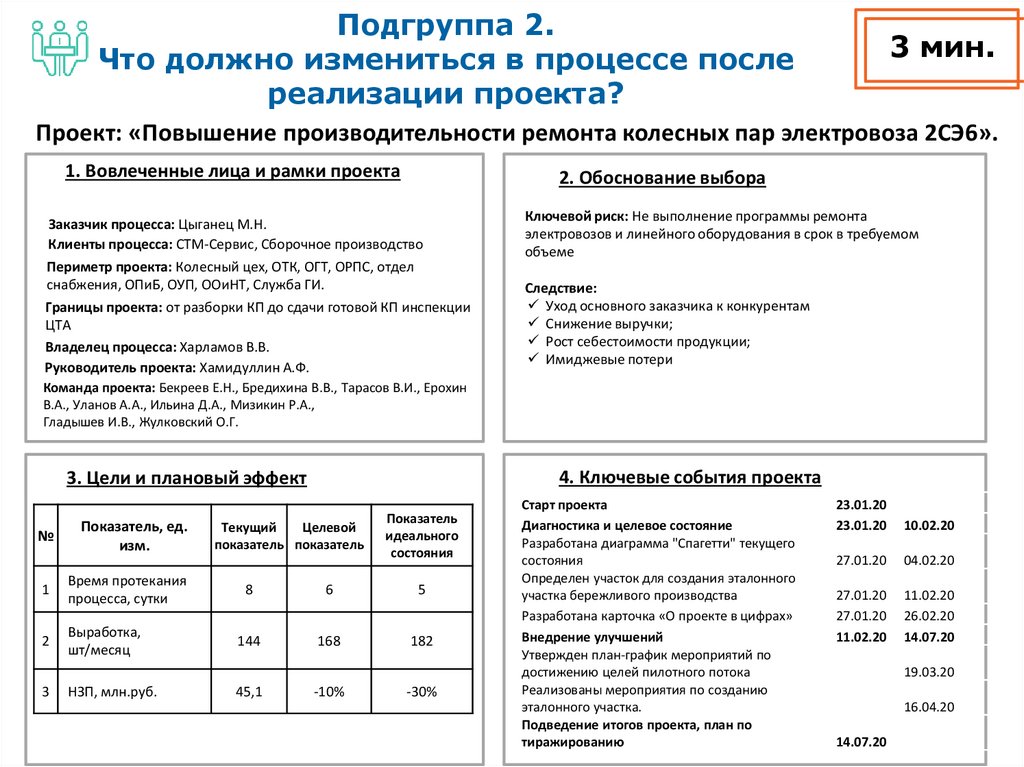

Подгруппа 2.Пример карточки проекта

3 мин.

Что должно измениться в процессе после

реализации проекта?

Проект: «Повышение производительности ремонта колесных пар электровоза 2СЭ6».

1. Вовлеченные лица и рамки проекта

2. Обоснование выбора

Заказчик процесса: Цыганец М.Н.

Клиенты процесса: СТМ-Сервис, Сборочное производство

Периметр проекта: Колесный цех, ОТК, ОГТ, ОРПС, отдел

снабжения, ОПиБ, ОУП, ООиНТ, Служба ГИ.

Границы проекта: от разборки КП до сдачи готовой КП инспекции

ЦТА

Владелец процесса: Харламов В.В.

Руководитель проекта: Хамидуллин А.Ф.

Ключевой риск: Не выполнение программы ремонта

электровозов и линейного оборудования в срок в требуемом

объеме

Следствие:

Уход основного заказчика к конкурентам

Снижение выручки;

Рост себестоимости продукции;

Имиджевые потери

Команда проекта: Бекреев Е.Н., Бредихина В.В., Тарасов В.И., Ерохин

В.А., Уланов А.А., Ильина Д.А., Мизикин Р.А.,

Гладышев И.В., Жулковский О.Г.

4. Ключевые события проекта

3. Цели и плановый эффект

Показатель

идеального

состояния

№

Показатель, ед.

изм.

1

Время протекания

процесса, сутки

8

6

5

2

Выработка,

шт/месяц

144

168

182

3

НЗП, млн.руб.

Текущий

Целевой

показатель показатель

45,1

-10%

-30%

Старт проекта

Диагностика и целевое состояние

Разработана диаграмма "Спагетти" текущего

состояния

Определен участок для создания эталонного

участка бережливого производства

Разработана карточка «О проекте в цифрах»

Внедрение улучшений

Утвержден план-график мероприятий по

достижению целей пилотного потока

Реализованы мероприятия по созданию

эталонного участка.

Подведение итогов проекта, план по

тиражированию

23.01.20

23.01.20

10.02.20

27.01.20

04.02.20

27.01.20

27.01.20

11.02.20

11.02.20

26.02.20

14.07.20

19.03.20

16.04.20

14.07.20

21.

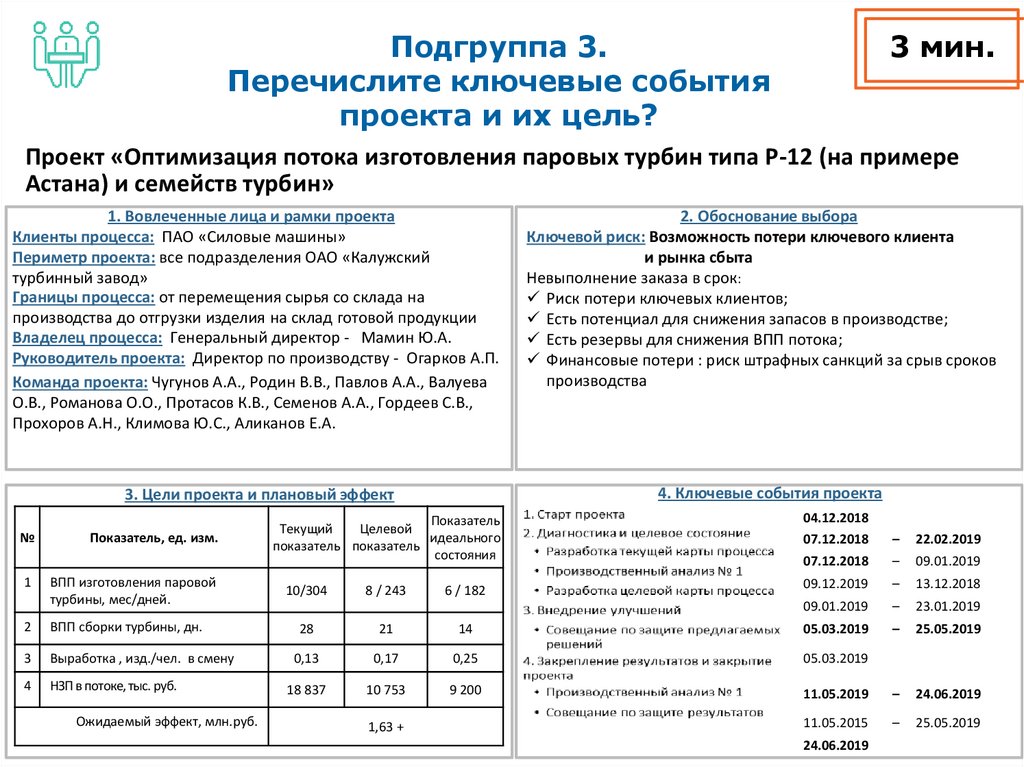

Пример карточки проектаПодгруппа 3.3 мин.

Перечислите ключевые события

проекта и их цель?

Проект «Оптимизация потока изготовления паровых турбин типа Р-12 (на примере

Астана) и семейств турбин»

1. Вовлеченные лица и рамки проекта

Клиенты процесса: ПАО «Силовые машины»

Периметр проекта: все подразделения ОАО «Калужский

турбинный завод»

Границы процесса: от перемещения сырья со склада на

производства до отгрузки изделия на склад готовой продукции

Владелец процесса: Генеральный директор - Мамин Ю.А.

Руководитель проекта: Директор по производству - Огарков А.П.

Команда проекта: Чугунов А.А., Родин В.В., Павлов А.А., Валуева

О.В., Романова О.О., Протасов К.В., Семенов А.А., Гордеев С.В.,

Прохоров А.Н., Климова Ю.С., Аликанов Е.А.

2. Обоснование выбора

Ключевой риск: Возможность потери ключевого клиента

и рынка сбыта

Невыполнение заказа в срок:

Риск потери ключевых клиентов;

Есть потенциал для снижения запасов в производстве;

Есть резервы для снижения ВПП потока;

Финансовые потери : риск штрафных санкций за срыв сроков

производства

3. Цели проекта и плановый эффект

4. Ключевые события проекта

№

Показатель, ед. изм.

Показатель

Текущий

Целевой

идеального

показатель показатель

состояния

04.12.2018

07.12.2018

–

22.02.2019

07.12.2018

–

09.01.2019

09.12.2019

–

13.12.2018

09.01.2019

–

23.01.2019

–

25.05.2019

1

ВПП изготовления паровой

турбины, мес/дней.

10/304

2

ВПП сборки турбины, дн.

28

21

14

05.03.2019

3

Выработка , изд./чел. в смену

0,13

0,17

0,25

05.03.2019

4

НЗП в потоке, тыс. руб.

18 837

10 753

9 200

11.05.2019

–

24.06.2019

11.05.2015

–

25.05.2019

Ожидаемый эффект, млн.руб.

8 / 243

1,63 +

6 / 182

24.06.2019

22.

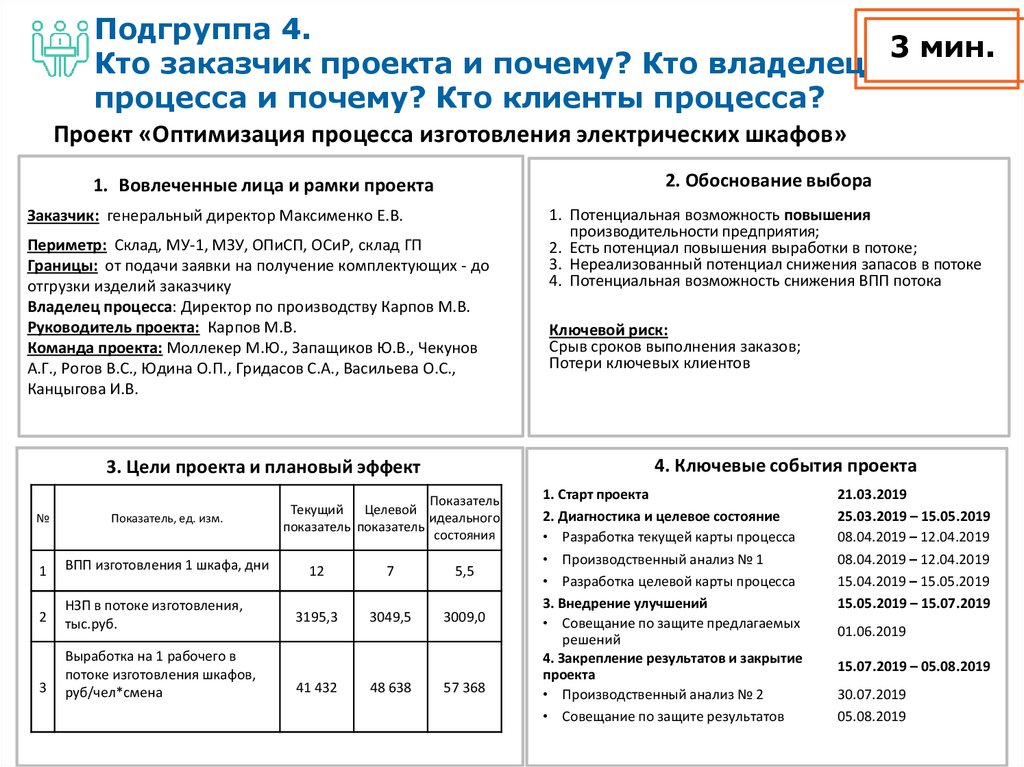

Подгруппа 4.3 мин.

Кто заказчик проекта и почему? Кто владелец

процесса и почему? Кто клиенты процесса?

Проект «Оптимизация процесса изготовления электрических шкафов»

2. Обоснование выбора

1. Вовлеченные лица и рамки проекта

Заказчик: генеральный директор Максименко Е.В.

Периметр: Склад, МУ-1, МЗУ, ОПиСП, ОСиР, склад ГП

Границы: от подачи заявки на получение комплектующих - до

отгрузки изделий заказчику

Владелец процесса: Директор по производству Карпов М.В.

Руководитель проекта: Карпов М.В.

Команда проекта: Моллекер М.Ю., Запащиков Ю.В., Чекунов

А.Г., Рогов В.С., Юдина О.П., Гридасов С.А., Васильева О.С.,

Канцыгова И.В.

Показатель, ед. изм.

1

ВПП изготовления 1 шкафа, дни

2

НЗП в потоке изготовления,

тыс.руб.

3

Выработка на 1 рабочего в

потоке изготовления шкафов,

руб/чел*смена

Показатель

Текущий Целевой

идеального

показатель показатель

состояния

12

7

5,5

3195,3

3049,5

3009,0

41 432

48 638

Ключевой риск:

Срыв сроков выполнения заказов;

Потери ключевых клиентов

4. Ключевые события проекта

3. Цели проекта и плановый эффект

№

1. Потенциальная возможность повышения

производительности предприятия;

2. Есть потенциал повышения выработки в потоке;

3. Нереализованный потенциал снижения запасов в потоке

4. Потенциальная возможность снижения ВПП потока

57 368

1. Старт проекта

2. Диагностика и целевое состояние

• Разработка текущей карты процесса

• Производственный анализ № 1

• Разработка целевой карты процесса

3. Внедрение улучшений

• Совещание по защите предлагаемых

решений

4. Закрепление результатов и закрытие

проекта

• Производственный анализ № 2

• Совещание по защите результатов

22

22

21.03.2019

25.03.2019 – 15.05.2019

08.04.2019 – 12.04.2019

08.04.2019 – 12.04.2019

15.04.2019 – 15.05.2019

15.05.2019 – 15.07.2019

01.06.2019

15.07.2019 – 05.08.2019

30.07.2019

05.08.2019

23.

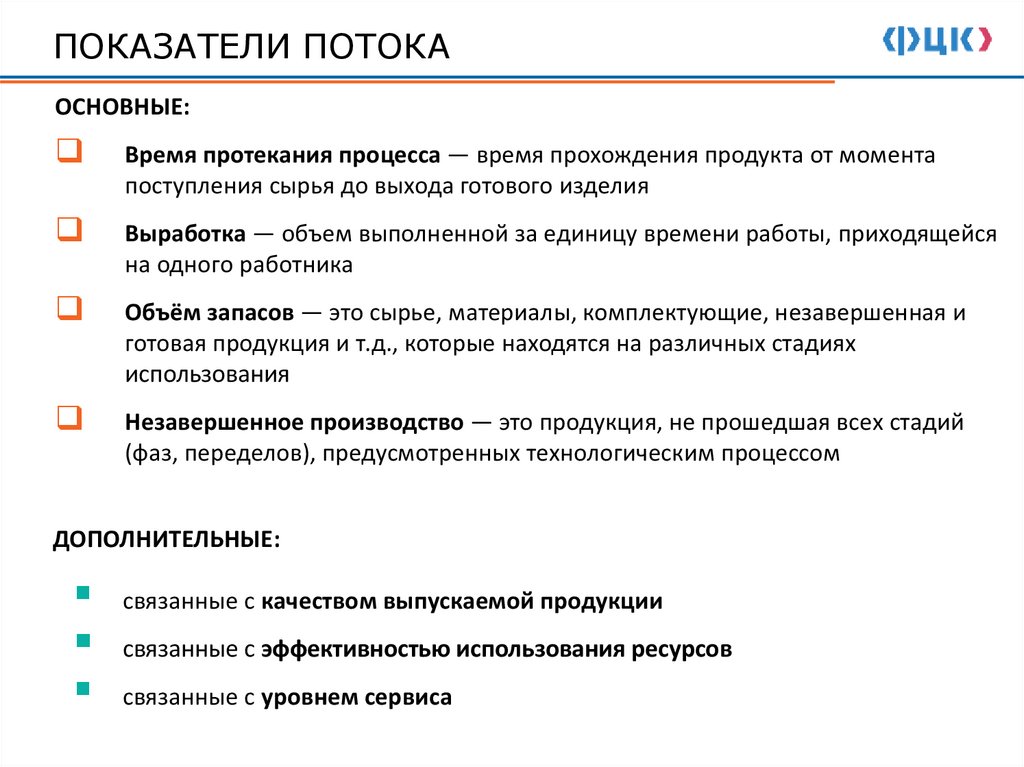

ПОКАЗАТЕЛИ ПОТОКАОСНОВНЫЕ:

Время протекания процесса — время прохождения продукта от момента

поступления сырья до выхода готового изделия

Выработка — объем выполненной за единицу времени работы, приходящейся

на одного работника

Объём запасов — это сырье, материалы, комплектующие, незавершенная и

готовая продукция и т.д., которые находятся на различных стадиях

использования

Незавершенное производство — это продукция, не прошедшая всех стадий

(фаз, переделов), предусмотренных технологическим процессом

ДОПОЛНИТЕЛЬНЫЕ:

связанные с качеством выпускаемой продукции

связанные с эффективностью использования ресурсов

связанные с уровнем сервиса

24.

ФАЗЫ РЕАЛИЗАЦИИ ПРОЕКТА ПО УЛУЧШЕНИЮЭТАПЫ ПРОЕКТА

ФАЗЫ

ОТКРЫТИЕ

ПРОЕКТА

1.1

Определение

проблемы и

выбор темы

проекта

1.2

Выпуск

ОРД о

реализации

проекта

1.3

Проведение

стартового

совещания

1.4

Анкетирование

клиентов

№1

1.5

Утверждение

карточки

проекта

1.6

Организация

инфостенда

проекта

2.2.

ПА №1

2.3

Идеальное

и целевое

состояние

процесса

2.4

Корректировка целей

проекта

2.5

Оценка

рисков

предлагаемых

решений

2.6

Разработка

планаграфика

мероприятий

0,5 месяца

ДИАГНОСТИКА

2.1

Картирование

текущего

состояния

потока

2.7

Защита

планаграфика

1,5 месяца

ВНЕДРЕНИЕ

УЛУЧШЕНИЙ

3.1

Внедрение

мероприятий

3.2

ПА №2

3 месяца

ЗАКРЫТИЕ

ПРОЕКТА

4.1

Анкетирование № 2

клиентов

процесса

1 месяц

4.2

Закрытие

проекта

На всём протяжении реализации проекта

рекомендуется вести информационный стенд в

целях информирования участников проекта,

отслеживания хода проекта и проведения рабочих

совещаний

24

25.

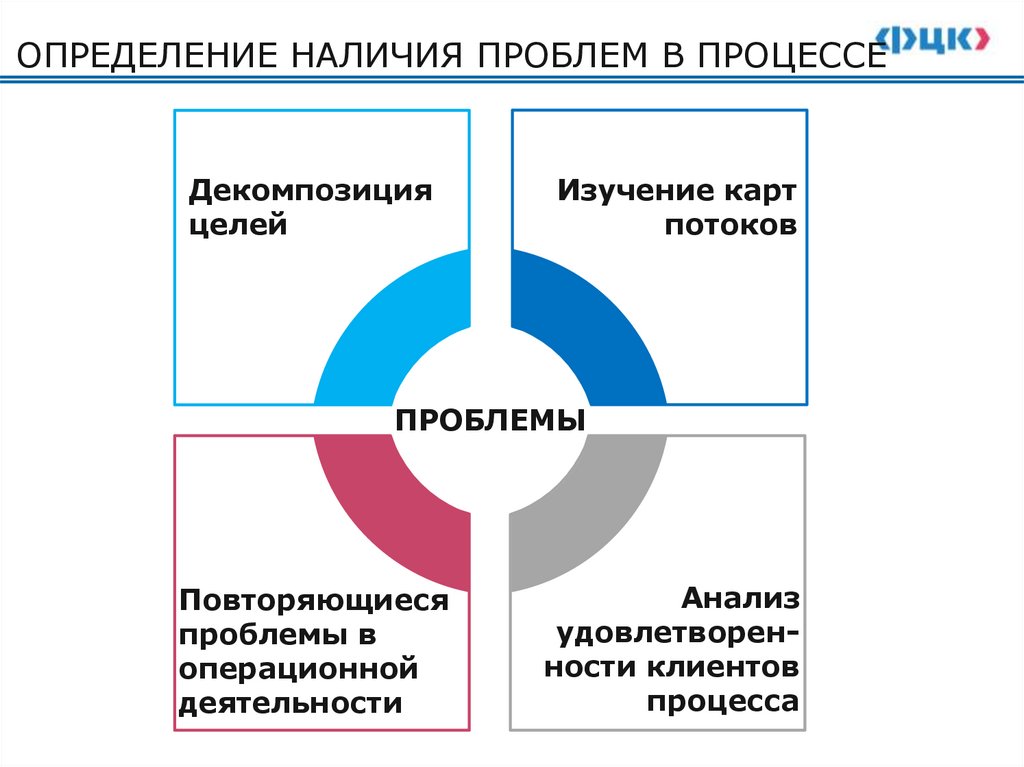

ОПРЕДЕЛЕНИЕ НАЛИЧИЯ ПРОБЛЕМ В ПРОЦЕССЕДекомпозиция

целей

Изучение карт

потоков

ПРОБЛЕМЫ

Повторяющиеся

проблемы в

операционной

деятельности

Анализ

удовлетворенности клиентов

процесса

26.

5 мин.КТО ТАКОЙ КЛИЕНТ?

26

27.

5 мин.КТО ТАКОЙ КЛИЕНТ?

Понимают,

кто результаты

являетсявашей

клиентами

Тот, кто использует

работы. процесса и

и внешние

клиенты

как Есть

онивнутренние

помогают

выявить

проблемные зоны

процесса

клиент

клиент

Каждый сотрудник является и поставщиком,

и клиентом услуг, сырья и продуктов

27

28.

АНКЕТИРОВАНИЕ КЛИЕНТОВ ПРОЦЕССААнкетирование позволяет:

1

Определить уровень удовлетворенности

клиентов

2

Уточнить проблемы в процессе

3

Собрать предложения по улучшению

процесса

Правила анкетирования:

одна анкета при открытии и закрытии проекта

не менее 10 клиентов процесса

общие и дополнительные вопросы

28

29.

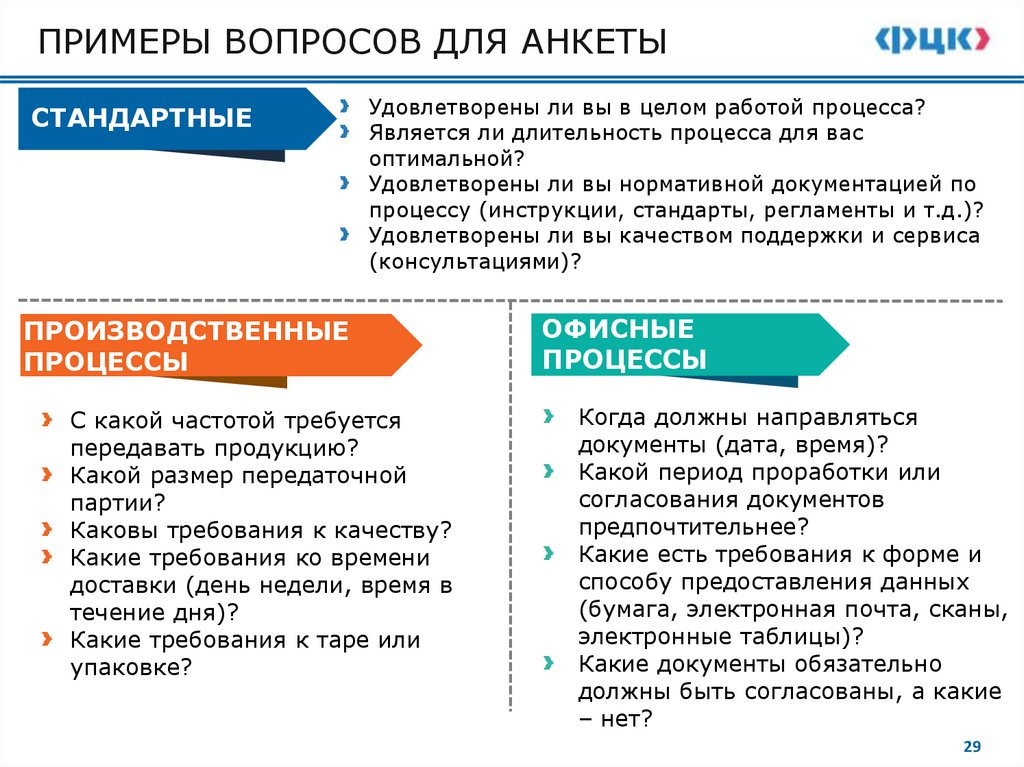

ПРИМЕРЫ ВОПРОСОВ ДЛЯ АНКЕТЫСТАНДАРТНЫЕ

Удовлетворены ли вы в целом работой процесса?

Является ли длительность процесса для вас

оптимальной?

Удовлетворены ли вы нормативной документацией по

процессу (инструкции, стандарты, регламенты и т.д.)?

Удовлетворены ли вы качеством поддержки и сервиса

(консультациями)?

ПРОИЗВОДСТВЕННЫЕ

ПРОЦЕССЫ

С какой частотой требуется

передавать продукцию?

Какой размер передаточной

партии?

Каковы требования к качеству?

Какие требования ко времени

доставки (день недели, время в

течение дня)?

Какие требования к таре или

упаковке?

ОФИСНЫЕ

ПРОЦЕССЫ

Когда должны направляться

документы (дата, время)?

Какой период проработки или

согласования документов

предпочтительнее?

Какие есть требования к форме и

способу предоставления данных

(бумага, электронная почта, сканы,

электронные таблицы)?

Какие документы обязательно

должны быть согласованы, а какие

– нет?

29

30.

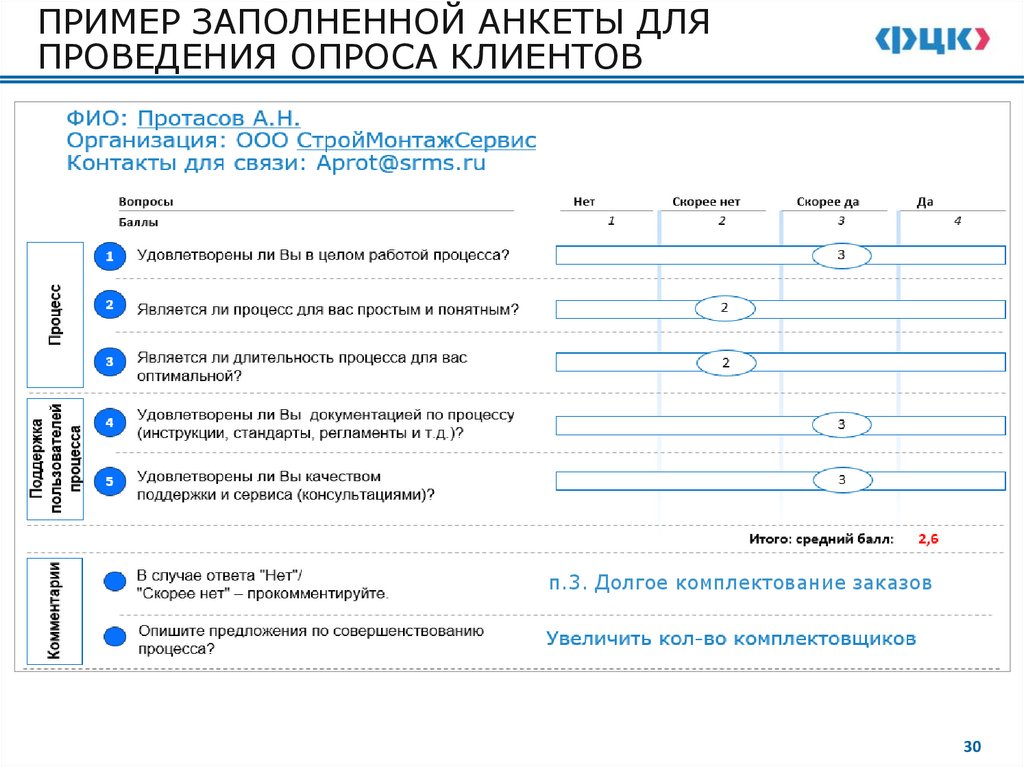

ПРИМЕР ЗАПОЛНЕННОЙ АНКЕТЫ ДЛЯПРОВЕДЕНИЯ ОПРОСА КЛИЕНТОВ

п.3. Долгое комплектование заказов

30

31.

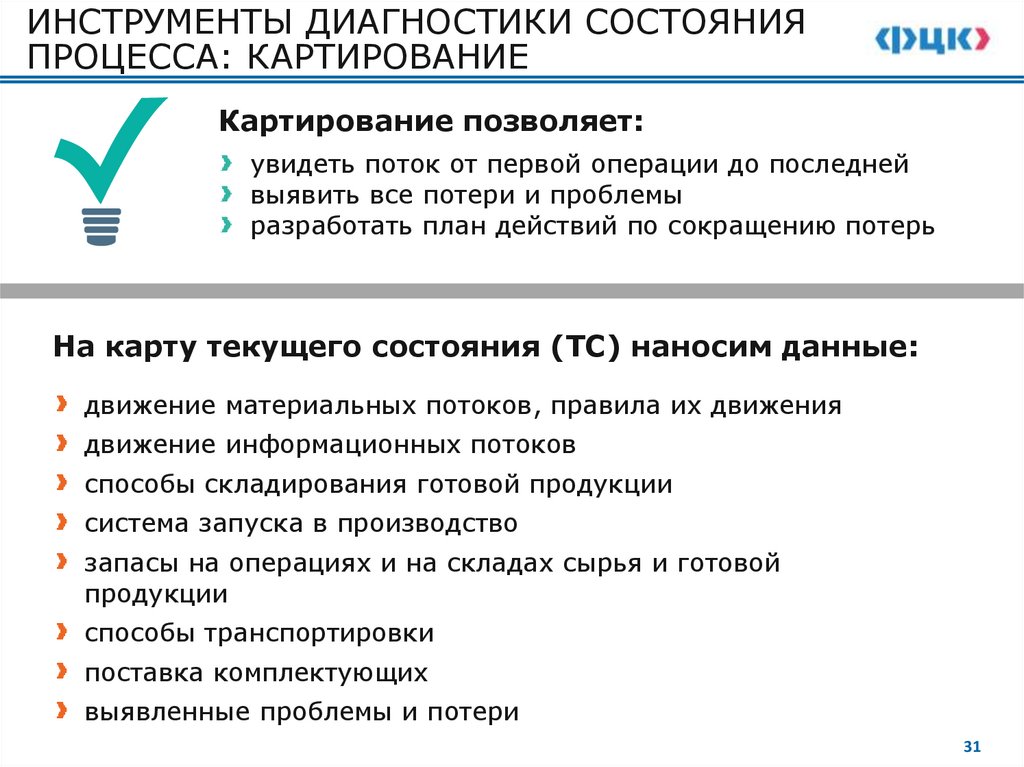

ИНСТРУМЕНТЫ ДИАГНОСТИКИ СОСТОЯНИЯПРОЦЕССА: КАРТИРОВАНИЕ

Картирование позволяет:

увидеть поток от первой операции до последней

выявить все потери и проблемы

разработать план действий по сокращению потерь

На карту текущего состояния (ТС) наносим данные:

движение материальных потоков, правила их движения

движение информационных потоков

способы складирования готовой продукции

система запуска в производство

запасы на операциях и на складах сырья и готовой

продукции

способы транспортировки

поставка комплектующих

выявленные проблемы и потери

31

32.

КАРТА ТЕКУЩЕГО СОСТОЯНИЯПРОЦЕСС «ПРИГОТОВЛЕНИЕ КОФЕ В ДОМАШНИХ УСЛОВИЯХ»

Вход процесса

2 мин

1 этап

1 мин

2 этап

5 мин

3 этап

1 мин

4 этап

0,5 мин

Любитель

кофе

Любитель

кофе

Любитель

кофе

Любитель

кофе

Любитель

кофе

Нагреть

электроплиту

Налить

фильтрованную воду в

чайник

Вскипятить

воду

Приготовить

чашку

Насыпать

кофе в

чашку

5 этап

0,5 мин

6 этап

3 мин

7 этап

1 мин

8 этап

4 мин

Выход процесса

1 мин

Любитель

кофе

Любитель

кофе

Любитель

кофе

Налить

кипяток в

чашку

Продолжительность

Исполнитель

Описание шага процесса

Добавить в

чашку

сахар

Добавить в

чашку

молоко

Любитель

кофе

Освободить место

на столе

Любитель

кофе

Поставить

чашку с

готовым

кофе на

стол

ИТОГО - ВПП 19 мин.

Брак/доработка

32

33.

КАРТА ТЕКУЩЕГО СОСТОЯНИЯПРОЦЕСС «ПРИГОТОВЛЕНИЕ КОФЕ В ДОМАШНИХ УСЛОВИЯХ»

Вход процесса

2 мин

1 этап

1 мин

2 этап

5 мин

3 этап

1 мин

4 этап

0,5 мин

Любитель

кофе

Любитель

кофе

Любитель

кофе

Любитель

кофе

Любитель

кофе

Нагреть

электроплиту

Налить

фильтрованную воду в

чайник

Вскипятить

воду

Приготовить

чашку

Насыпать

кофе в

чашку

5 этап

0,5 мин

6 этап

3 мин

7 этап

1 мин

Любитель

кофе

Любитель

кофе

Любитель

кофе

Налить

кипяток в

чашку

Добавить в

чашку

сахар

2

1

Добавить в

чашку

молоко

Выход процесса

2 мин

Выход процесса

1 мин

Любитель

кофе

Любитель

кофе

Освободить место

на столе

Поставить

чашку с

готовым

кофе на

стол

3

1

Любимая чашка грязная – нужно вымыть

2

Сахарница пустая – нужно насыпать сахар из пакета

3

Свободного места на столе нет – нужно убрать ноутбук и тетради сына 33

34.

РАЗРАБОТКА КАРТ ИДЕАЛЬНОГО И ЦЕЛЕВОГОСОСТОЯНИЙ

Основные шаги:

1

Разработать карту идеального состояния – состояния, при

котором материальный и информационный поток

движутся без задержек

2

Сравнить карту идеального состояния с текущим,

провести анализ различий

3

Оценить какие отличия возможно устранить в рамках

текущего проекта и дополнить ими список всех

выявленных проблем в ходе картирования и ПА № 1

проблем

4

Разработать решения для устранения всех проблем

в списке

5

Оценить достаточность выработанных решений для

достижения целевых значений проекта

6

Разработать карту процесса целевого состояния, как

состояния, в котором внедрены решения за период

реализации проекта

34

35.

КАРТА ИДЕАЛЬНОГО СОСТОЯНИЯПРОЦЕСС «ПРИГОТОВЛЕНИЕ КОФЕ В ДОМАШНИХ УСЛОВИЯХ»

Вход процесса

2 мин

2 этап

5 мин

Любитель

кофе

Любитель

кофе

Нагреть

электроплиту

1 этап

1 мин

Любитель

кофе

Налить

воду в

чайник

Владелец вещей

на столе

Вскипятить воду

4 этап

0,5 мин

3 этап

1 мин

Любитель

кофе

Приготовить

чашку

Продолжительность

Исполнитель

Описание шага процесса

Любитель

кофе

Насыпать

кофе в

чашку

6 этап

1мин

Любитель

кофе

Добавить в

чашку

сахар

Выход

процесса

2 мин

5 этап

0,5 мин

7 этап

1 мин

Выход

процесса

2 мин

Любитель

кофе

Любитель

кофе

Любитель

кофе

Добавить в

чашку

молоко

Поставить

чашку с

готовым

кофе на

стол

Налить

кипяток в

чашку

Освободить

место

на

столе

ИТОГО - ВПП 10,5 мин.

Брак/доработка

35

36.

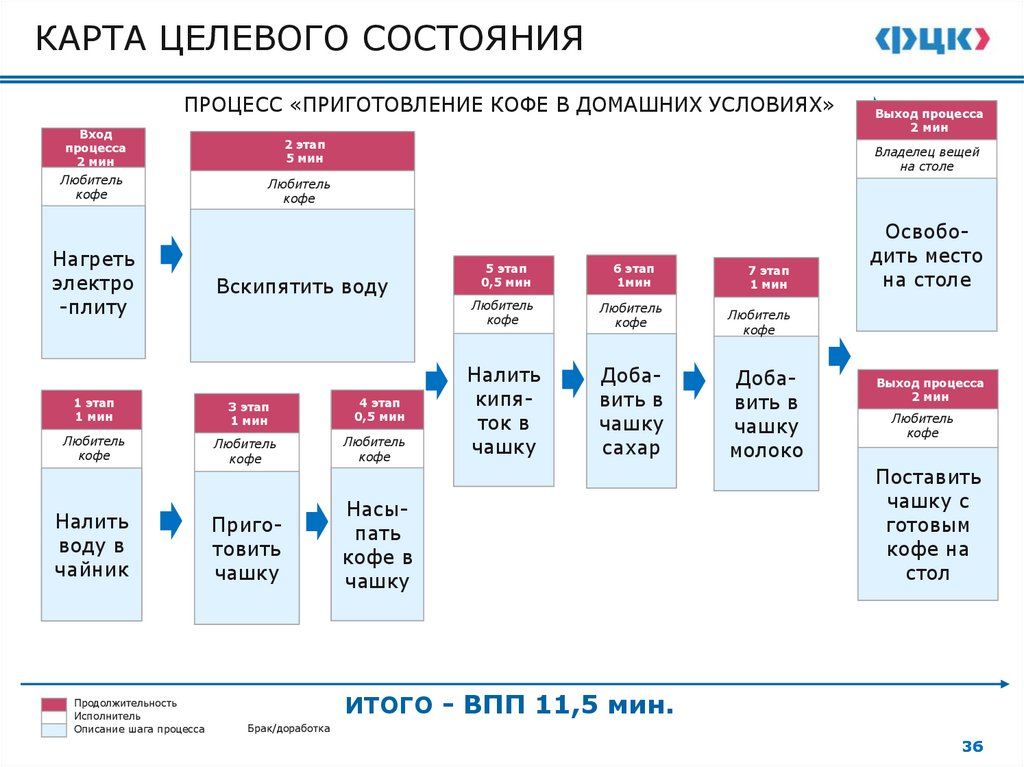

КАРТА ЦЕЛЕВОГО СОСТОЯНИЯПРОЦЕСС «ПРИГОТОВЛЕНИЕ КОФЕ В ДОМАШНИХ УСЛОВИЯХ»

Вход

процесса

2 мин

2 этап

5 мин

Любитель

кофе

Любитель

кофе

Выход процесса

2 мин

Владелец вещей

на столе

Любитель

кофе

Нагреть

электро

-плиту

Вскипятить воду

1 этап

1 мин

3 этап

1 мин

4 этап

0,5 мин

Любитель

кофе

Любитель

кофе

Любитель

кофе

Приготовить

чашку

Насыпать

кофе в

чашку

Налить

воду в

чайник

Продолжительность

Исполнитель

Описание шага процесса

5 этап

0,5 мин

6 этап

1мин

Любитель

кофе

Любитель

кофе

Налить

кипяток в

чашку

Добавить в

чашку

сахар

7 этап

1 мин

Освободить место

на столе

Любитель

кофе

Добавить в

чашку

молоко

Выход процесса

2 мин

Любитель

кофе

Поставить

чашку с

готовым

кофе на

стол

ИТОГО - ВПП 11,5 мин.

Брак/доработка

36

37.

ИНСТРУМЕНТЫ ДИАГНОСТИКИ:ПРОИЗВОДСТВЕННЫЙ АНАЛИЗ

Производственный анализ – мониторинг отклонений фактических

значений от целевых для выбранных (включенных в карточку)

показателей.

ПА №1 проводится до реализации улучшений с целью выявления

коренных причин отклонений и их устранения.

Алгоритм проведения ПА

1

Собрать фактические значения показателей по каждому

процессу и этапу процесса (согласно карточки проекта)

2

Проанализировать значения, сравнить с целями проекта

3

Выявить отклонения. Определить лучшие и худшие значения

4

Определить коренные причины отклонений

5

Предложить решения

6

Разместить результаты замеров на инфостенде

37

38.

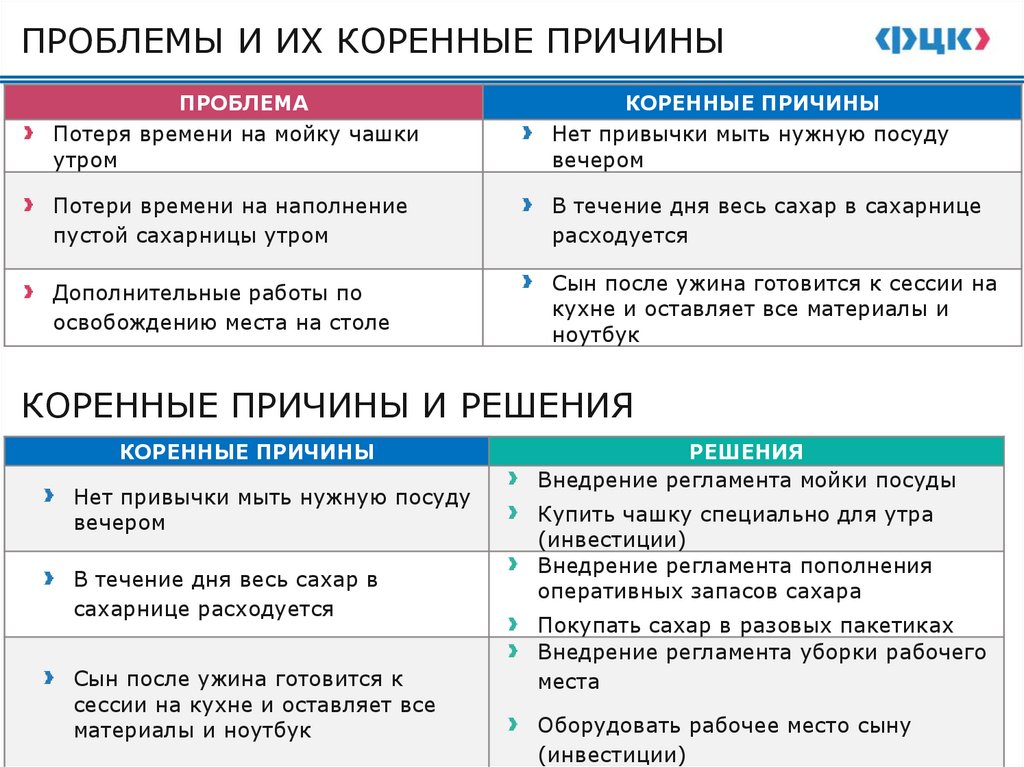

ПРОБЛЕМЫ И ИХ КОРЕННЫЕ ПРИЧИНЫПРОБЛЕМА

КОРЕННЫЕ ПРИЧИНЫ

Потеря времени на мойку чашки

утром

Нет привычки мыть нужную посуду

вечером

Потери времени на наполнение

пустой сахарницы утром

В течение дня весь сахар в сахарнице

расходуется

Дополнительные работы по

освобождению места на столе

Сын после ужина готовится к сессии на

кухне и оставляет все материалы и

ноутбук

КОРЕННЫЕ ПРИЧИНЫ И РЕШЕНИЯ

КОРЕННЫЕ ПРИЧИНЫ

Нет привычки мыть нужную посуду

вечером

В течение дня весь сахар в

сахарнице расходуется

Сын после ужина готовится к

сессии на кухне и оставляет все

материалы и ноутбук

РЕШЕНИЯ

Внедрение регламента мойки посуды

Купить чашку специально для утра

(инвестиции)

Внедрение регламента пополнения

оперативных запасов сахара

Покупать сахар в разовых пакетиках

Внедрение регламента уборки рабочего

места

Оборудовать рабочее место сыну

(инвестиции)

38

39.

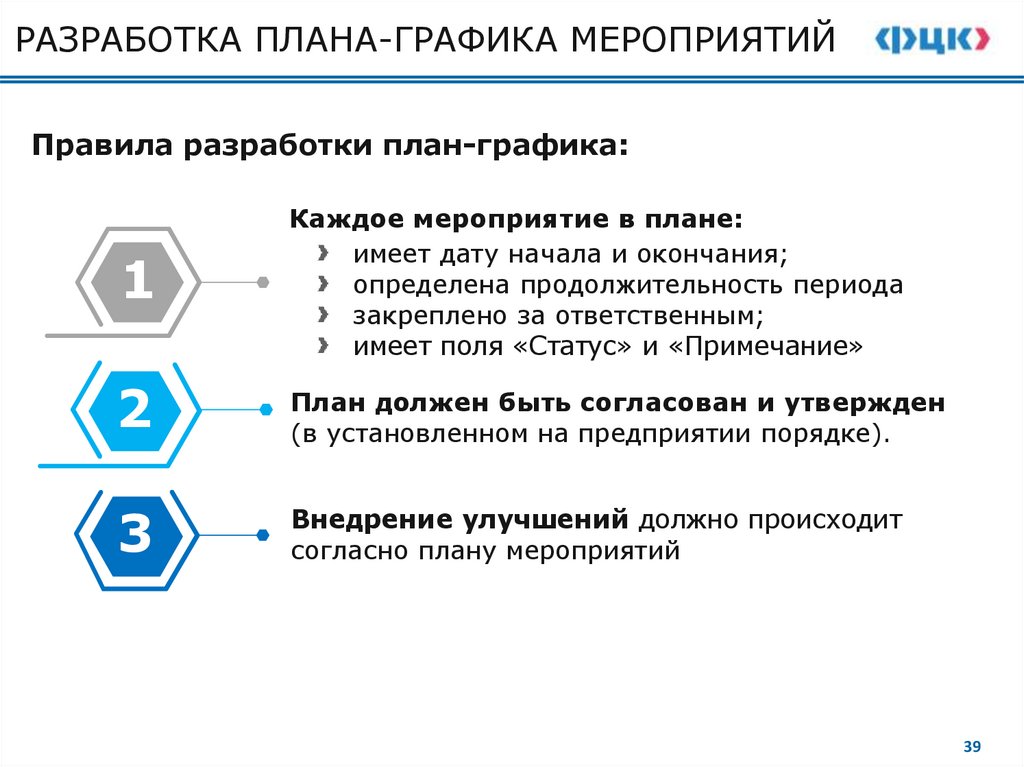

РАЗРАБОТКА ПЛАНА-ГРАФИКА МЕРОПРИЯТИЙПравила разработки план-графика:

1

Каждое мероприятие в плане:

имеет дату начала и окончания;

определена продолжительность периода

закреплено за ответственным;

имеет поля «Статус» и «Примечание»

2

План должен быть согласован и утвержден

(в установленном на предприятии порядке).

3

Внедрение улучшений должно происходит

согласно плану мероприятий

39

40.

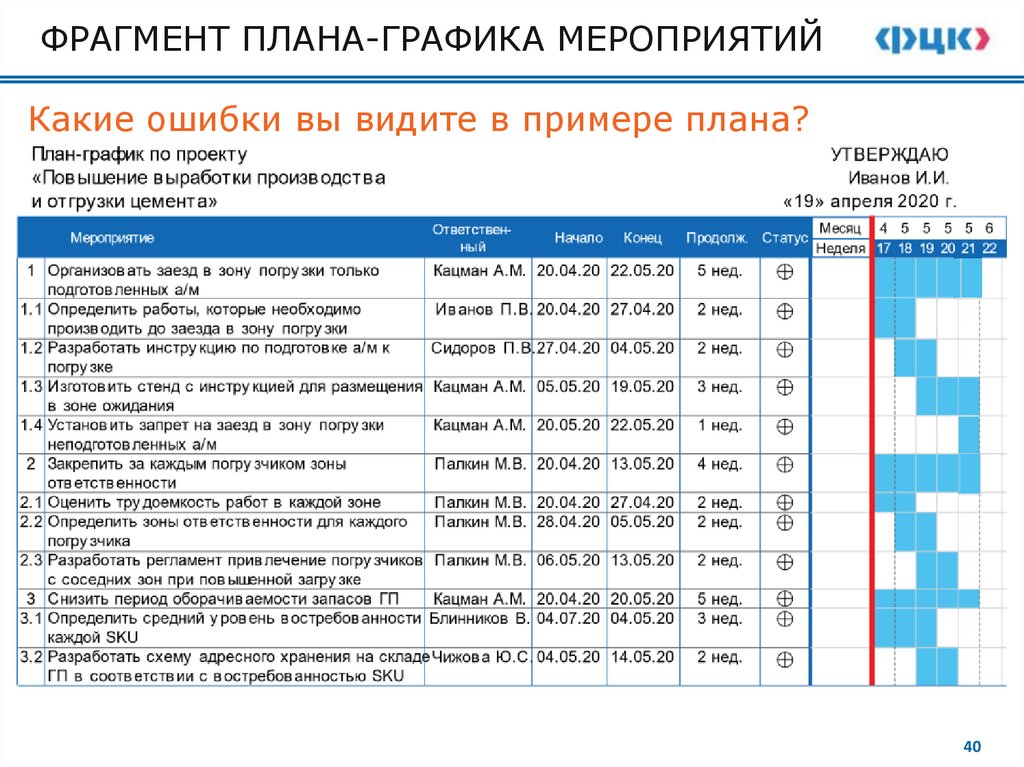

ФРАГМЕНТ ПЛАНА-ГРАФИКА МЕРОПРИЯТИЙКакие ошибки вы видите в примере плана?

40

41.

ВНЕДРЕНИЕ МЕРОПРИЯТИЙ ПОДОСТИЖЕНИЮ ЦЕЛЕЙ ПРОЕКТА

Ключевые моменты:

регулярный контроль выполнения

запланированных мероприятий

постоянный контроль за сроками выполнения

достижение результатов необходимо

оперативно отслеживать в плане мероприятий

при помощи отметки «Статус», сопровождая

фото-фиксацией в формате БЫЛО-СТАЛО

41

42.

ПОЧАСОВОЙПРОИЗВОДСТВЕННЫЙ АНАЛИЗ

43.

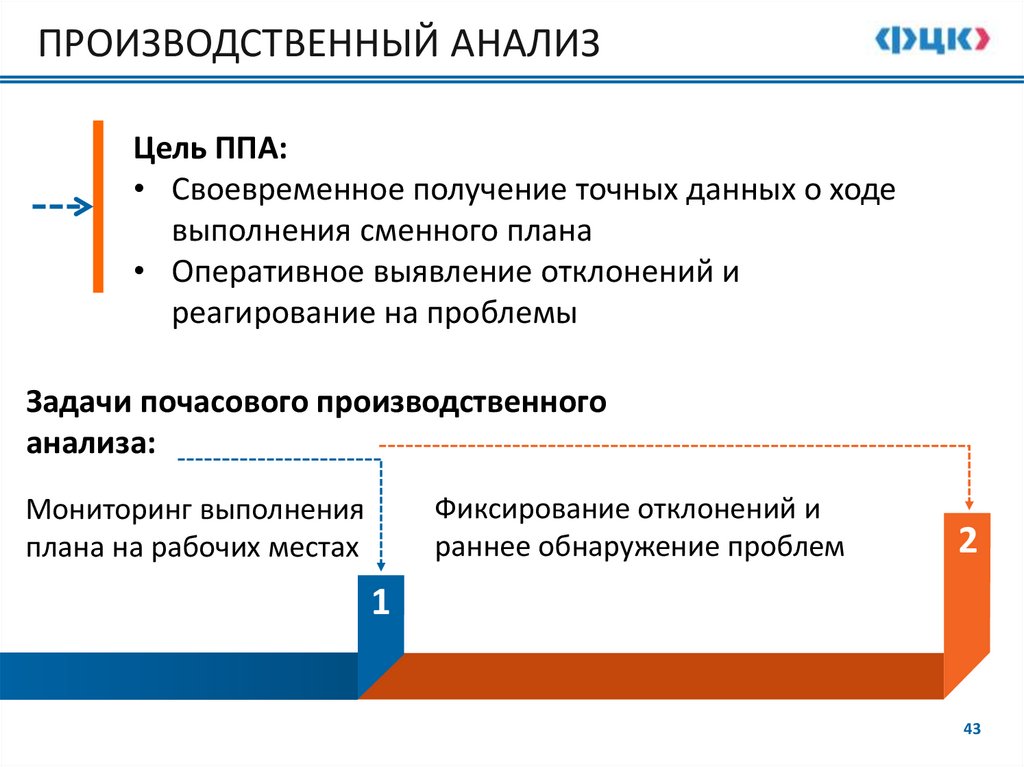

ПРОИЗВОДСТВЕННЫЙ АНАЛИЗЦель ППА:

• Своевременное получение точных данных о ходе

выполнения сменного плана

• Оперативное выявление отклонений и

реагирование на проблемы

Задачи почасового производственного

анализа:

Фиксирование отклонений и

раннее обнаружение проблем

Мониторинг выполнения

плана на рабочих местах

3

2

1

43

44.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯа

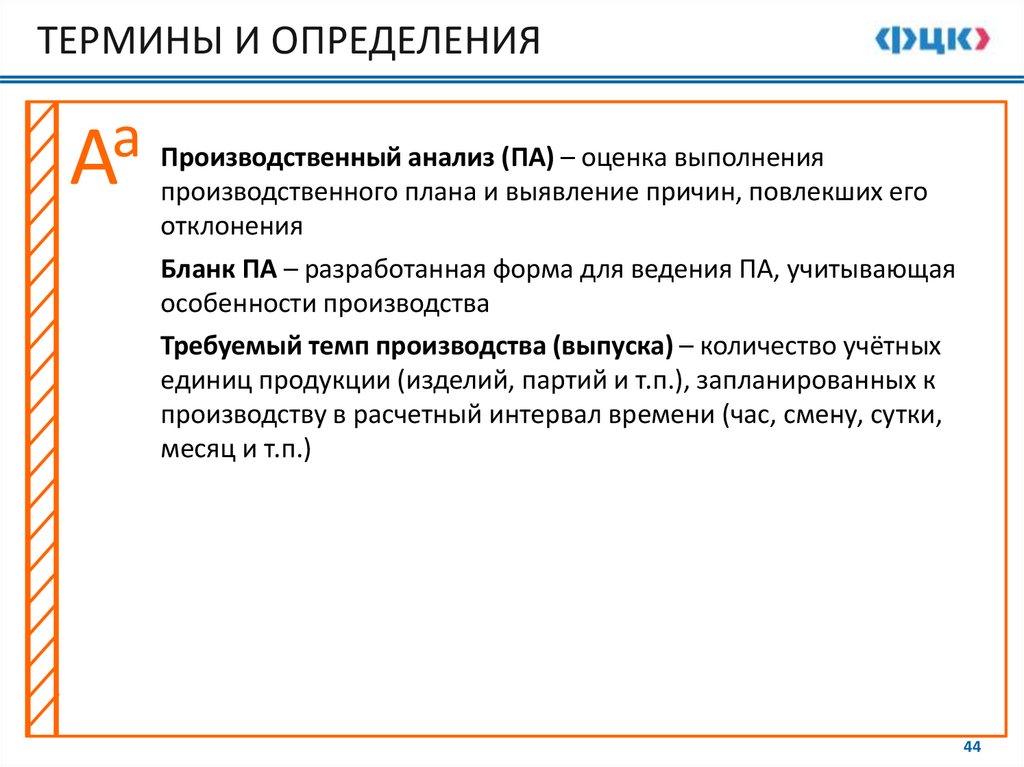

А Производственный анализ (ПА) – оценка выполнения

производственного плана и выявление причин, повлекших его

отклонения

Бланк ПА – разработанная форма для ведения ПА, учитывающая

особенности производства

Требуемый темп производства (выпуска) – количество учётных

единиц продукции (изделий, партий и т.п.), запланированных к

производству в расчетный интервал времени (час, смену, сутки,

месяц и т.п.)

44

45.

СТРУКТУРА БЛАНКАПРОИЗВОДСТВЕННОГО АНАЛИЗА

46.

ВАРИАНТЫ ППА ПО ТЕМПУ ВЫПУСКАИ ТИПУ ПРОИЗВОДСТВ

Темп выпуска

> 1 шт/час

Тип производства

Выпуск одного

продукта

Вариант ПА

1

2

Выпуск нескольких

продуктов

< 1 шт/час

< 1 шт/смена

3

На основе

темпа выпуска

На основе

мощности РМ

На основе

времени цикла

Длительность цикла –

до 8 часов

Длительный цикл

производства

4

Разделение

задания на

элементы

46

47.

ВАРИАНТЫ ППА1 Выпуск одного продуктаБЛАНК

с темпом

большеАНАЛИЗА

1 шт./час

ПРОИЗВОДСТВЕННОГО

Выпуск одного продукта с темпом больше 1 шт./час

Продукт:

Участок/Оборудование:

Исполнитель:

Время работы, час

7:00-8:00

8:00-9:00

9:00-10:10

(9:00 - 9:10 перерыв)

10:10-11:10

11:10-12:50

(11:10 - 11:50 обед)

12:50-13:50

Втулка

Токарный

Иванов И.И.

План, Факт,

шт.

шт.

Требуемый темп выпуска, шт/час

Суточная потребность, шт.

Дата:

26.03.2020

Смена:

Отклоне Простой,

Причины

Ответственный

ние, шт.

мин

простоя

за простой

60

0

60

60

60

60

120

60

0

30

60

30

20

60

40

60

30

40

70

70

Замена резца

Иванов И.И.

Разлив СОЖ

Иванов И.И.

Замена шланга

0

230

60

360

30

30

170

300

60

0

150

240

Принятые меры

0

120

180

13:50-15:00

60

420

(13:50 - 14:00 перерыв)

15:00-15:40

30

450

(15:30 - 15:40 уборка)

450

ИТОГО

Данные за период

60

60

450

1

70

0

290

60

70

0

350

30

70

0

380

380

70

70

70

Накопительным итогом

47

48.

ВАРИАНТЫ ППА2 Выпуск одного продукта с темпом больше 1 шт./час

Дата: 26.03.2020

Смена:

Деталь: Втулка

Время работы, час

7:00-8:00

8:00-9:00

9:00-10:10

(9:00 - 9:10 перерыв)

10:10-11:10

11:10-12:50

(11:10 - 11:50 обед)

12:50-13:50

13:50-15:00

(13:50 - 14:00

перерыв)

15:00-15:40

(15:30 - 15:40 уборка)

ИТОГО

Данные за период

Участок: Токарный

1

Мощность рабочего места, шт./час

План,

шт.

Факт,

шт.

60

60

60

60

120

60

30

20

60

40

60

60

450

Замена резца

Иванов И.И.

40

70

Разлив СОЖ

Иванов И.И.

Замена шланга

70

0

350

30

450

Принятые меры

0

60

30

Ответственный за

простой

70

290

420

Причины простоя

0

60

60

30

70

230

360

30

30

170

300

450

0

150

240

Суточный темп, шт.

0

30

60

60

0

120

180

Простой,

мин

Иванов И.И.

0

60

60

Отклонение, шт.

Исполнитель:

70

0

380

380

70

70

70

Накопительным итогом

48

49.

ВАРИАНТЫ ППА3

Деталь Шайба

Деталь Втулка

Многономенклатурное производство с темпом больше 1 шт./час

Дата:

26.03.2020 Смена:

Деталь:

Втулка

Время цикла, сек

Деталь:

Шайба

Время цикла, сек

Время работы, час

План,

шт.

Факт,

шт.

Отклоне- Простой,

ние, шт.

мин

60

60

0

1-й час 7:00-8:00

60

2-й час 8:00-9:10

(9:00 - 9:10 перерыв)

60

3-й час 9:10-10:10

Переналадка - 30 мин

30

4-й час 10:10-11:50

(11:00 - 11:40 обед)

120

5-й час 11:50-12:50

6-й час 12:50-14:00

(13:50 - 14:00 перерыв)

7-й час 14:00-15:00

8-й час 15:00-15:40

(15:30 - 15:40 уборка)

60

60

120

Суточный темп, шт.

540

Ответственный за

простой

Принятые меры

Причины простоя

0

0

360

120

0

0

480

60

540

30

0

120

60

150

0

240

480

Суточный темп, шт.

0

120

120

60

0

120

360

Иванов И.И.

0

120

120

Исполнитель:

0

150

240

Токарный

0

30

120

Участок:

0

120

150

120

1

0

0

540

0

ИТОГО

Данные за период

Накопительным итогом

49

50.

ВАРИАНТЫ ППА4 Темп производства меньше 1 шт./час

Дата:

26.03.2020

Смена:

1

Время

работы, час

1. Подсборка

7:00-8:05

9:20-10:25

Сборочный №1

7:00

7:00

7:15

7:15

0

2. Установка детали 1

7:15

7:25

7:25

7:35

10

3. Установка детали 2

7:25

7:35

7:40

7:45

-5

4. Установка детали 3

7:40

7:45

7:55

7:55

-5

5. Настройка

8:05-9:20

Перерыв

9:00-9:10

Участок:

Деталь/Операция: Установка прибора

Время окончания,

Время начало, мин.

Наименование

мин.

Простой, План,

Операции/Элемента

мин

шт.

План

Факт

План

Факт

7:55

7:55

8:05

8:05

0

1. Подсборка

8:05

8:05

8:20

8:20

0

2. Установка детали 1

8:20

8:20

8:30

8:30

0

3. Установка детали 2

8:30

8:30

8:45

8:45

0

4. Установка детали 3

8:45

8:45

9:00

9:00

0

5. Настройка

9:10

9:10

9:20

9:20

0

1. Подсборка

9:20

9:20

9:35

9:55

20

2. Установка детали 1

9:35

9:55

9:45

10:00

-5

3. Установка детали 2

9:45

10:00

10:00

10:15

0

4. Установка детали 3

10:00

10:15

10:15

10:20

-10

5. Настройка

10:15

10:20

10:25

10:30

0

0

1

Факт, Отклоне

шт. ние, шт.

1

Суточный темп, шт.

7

Исполнитель:

Иванов И.И.

Причины простоя

Ответственный

за простой

Принятые меры

Облом резца

Иванов И.И.

Замена резца

0

10

Иванов И.И.

5

Иванов И.И.

0

1

1

0

Увеличение скорости

реза

Увеличение скорости

реза

0

0

1

1

0

0

0

0

2

2

0

0

20

1

0

Задержка поставки

материала

1

Иванов И.И.

Иванов И.И.

15

Поставка материалов

вручную

Увеличение скорости

реза

15

Иванов И.И.

5

3

2

1

Запараллеливание

процесса

5

50

51.

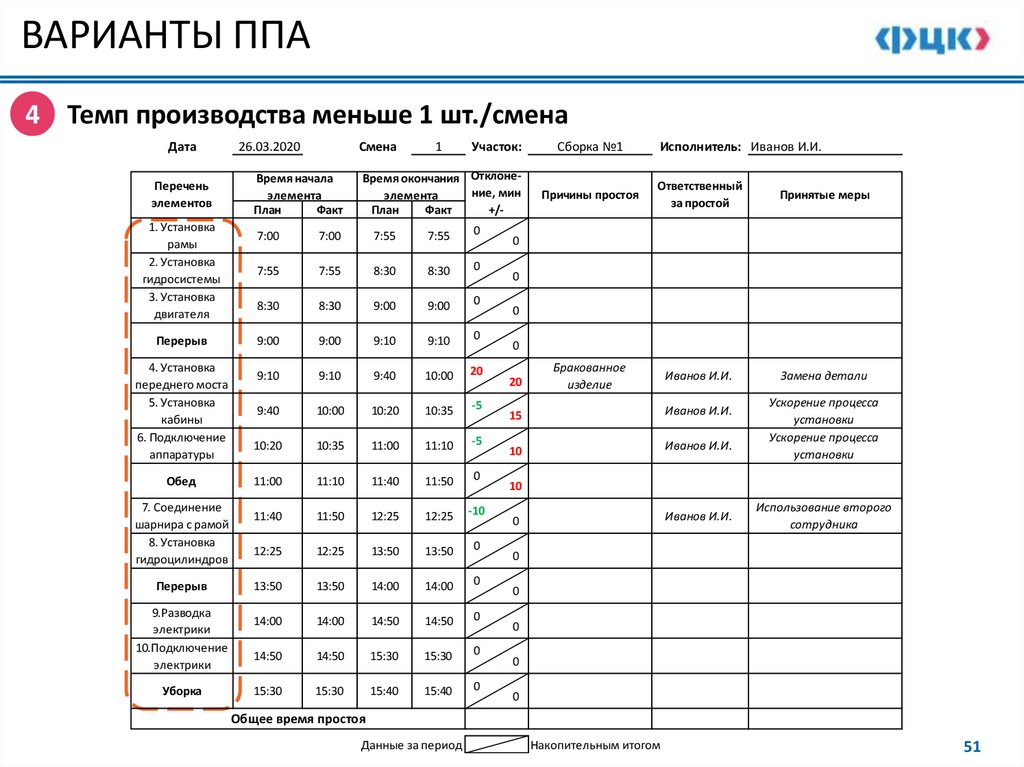

ВАРИАНТЫ ППА4 Темп производства меньше 1 шт./смена

Дата

Перечень

элементов

1. Установка

рамы

2. Установка

гидросистемы

3. Установка

двигателя

Перерыв

4. Установка

переднего моста

5. Установка

кабины

6. Подключение

аппаратуры

Обед

7. Соединение

шарнира с рамой

8. Установка

гидроцилиндров

Перерыв

9.Разводка

электрики

10.Подключение

электрики

Уборка

26.03.2020

Смена

Время начала

элемента

План

Факт

1

Участок:

Время окончания Отклонение, мин

элемента

План

Факт

+/-

7:00

7:00

7:55

7:55

0

7:55

7:55

8:30

8:30

0

8:30

8:30

9:00

9:00

0

9:00

9:00

9:10

9:10

0

9:10

9:10

9:40

10:00

20

9:40

10:00

10:20

10:35

-5

10:20

10:35

11:00

11:10

-5

11:00

11:10

11:40

11:50

0

11:40

11:50

12:25

12:25

-10

12:25

12:25

13:50

13:50

0

13:50

13:50

14:00

14:00

0

14:00

14:00

14:50

14:50

0

14:50

14:50

15:30

15:30

0

15:30

15:30

15:40

15:40

0

Сборка №1

Исполнитель: Иванов И.И.

Причины простоя

Ответственный

за простой

Принятые меры

Бракованное

изделие

Иванов И.И.

Замена детали

0

0

0

0

20

15

Иванов И.И.

10

Иванов И.И.

Ускорение процесса

установки

Ускорение процесса

установки

10

Иванов И.И.

0

Использование второго

сотрудника

0

0

0

0

0

Общее время простоя

Данные за период

Накопительным итогом

51

52.

КАК ЗАПОЛНИТЬ БЛАНК ППАВ шаблон бланка ППА внести:

1 Наименование продукта

2 Оборудование

3 Исполнитель

4 Требуемый темп выпуска

5 Суточная потребность

6 Периоды времени

Количество строк в бланке ПА сделать в соответствии с количеством

периодов времени

В случае неизменного

темпа на длительные

периоды графа «План»

может быть заполнена

предварительно.

2

3

1

4

5

6

В случае частых

корректировок сменного

задания графа «План»

заполняется вручную в

начале смены.

52

53.

КАК ЗАПОЛНЯТЬ ЯЧЕЙКИДанные за час

план

20

факт

отклонение

80

Данные накопительным итогом с начала смены

53

54.

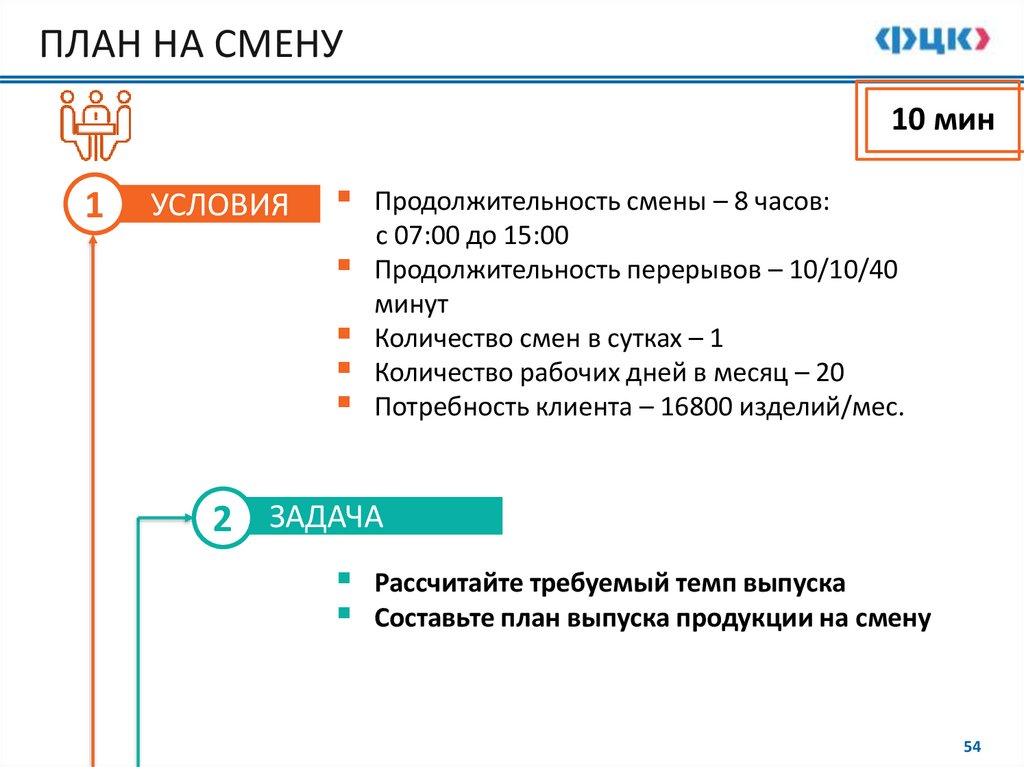

ПЛАН НА СМЕНУ10 мин

1

УСЛОВИЯ

Продолжительность смены – 8 часов:

с 07:00 до 15:00

Продолжительность перерывов – 10/10/40

минут

Количество смен в сутках – 1

Количество рабочих дней в месяц – 20

Потребность клиента – 16800 изделий/мес.

2 ЗАДАЧА

Рассчитайте требуемый темп выпуска

Составьте план выпуска продукции на смену

54

55.

ФИКСИРОВАНИЕ ФАКТИЧЕСКИХ ДАННЫХВ бланк ППА внести:

1 Фактические данные

2 Отклонения

3 Причины простоя

4 Принятые меры

1

2

3

4

55

56.

КАК ЗАПОЛНЯТЬ ЯЧЕЙКИДанные за час

план

20

факт

80

15

отклонение

65

-5

-15

Данные накопительным итогом с начала смены

56

57.

ВЫПОЛНЕНИЕ ПЛАНА10 мин

1

УСЛОВИЯ

В третий час смены – отклонение от плана

2

составило -30%. Причина – внезапная поломка

станка (ремонт, замена детали станка).

В четвертый час смены – отклонение от плана

составило -20%. Причина – устранение

последствий случайного разлива СОЖ.

ЗАДАЧА

Укажите в бланке выполнение плана и

отклонения

Возможно ли выполнить сменный план? За

счет чего?

Какие меры необходимо принять?

57

58.

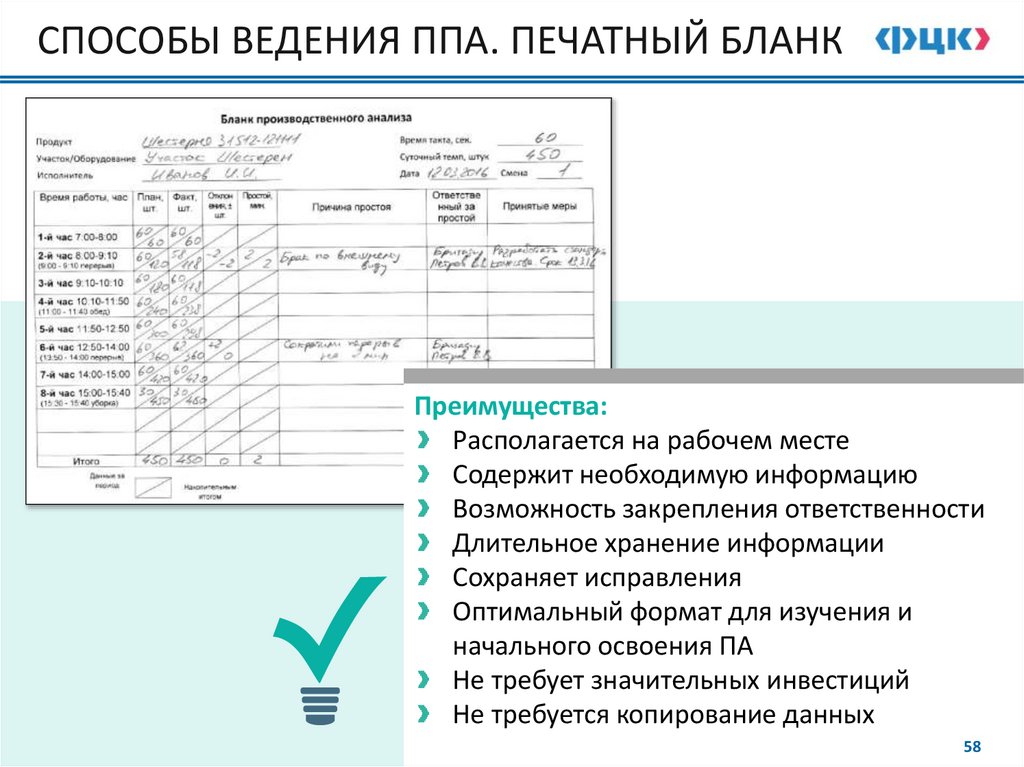

СПОСОБЫ ВЕДЕНИЯ ППА. ПЕЧАТНЫЙ БЛАНКПреимущества:

Располагается на рабочем месте

Содержит необходимую информацию

Возможность закрепления ответственности

Длительное хранение информации

Сохраняет исправления

Оптимальный формат для изучения и

начального освоения ПА

Не требует значительных инвестиций

Не требуется копирование данных

58

59.

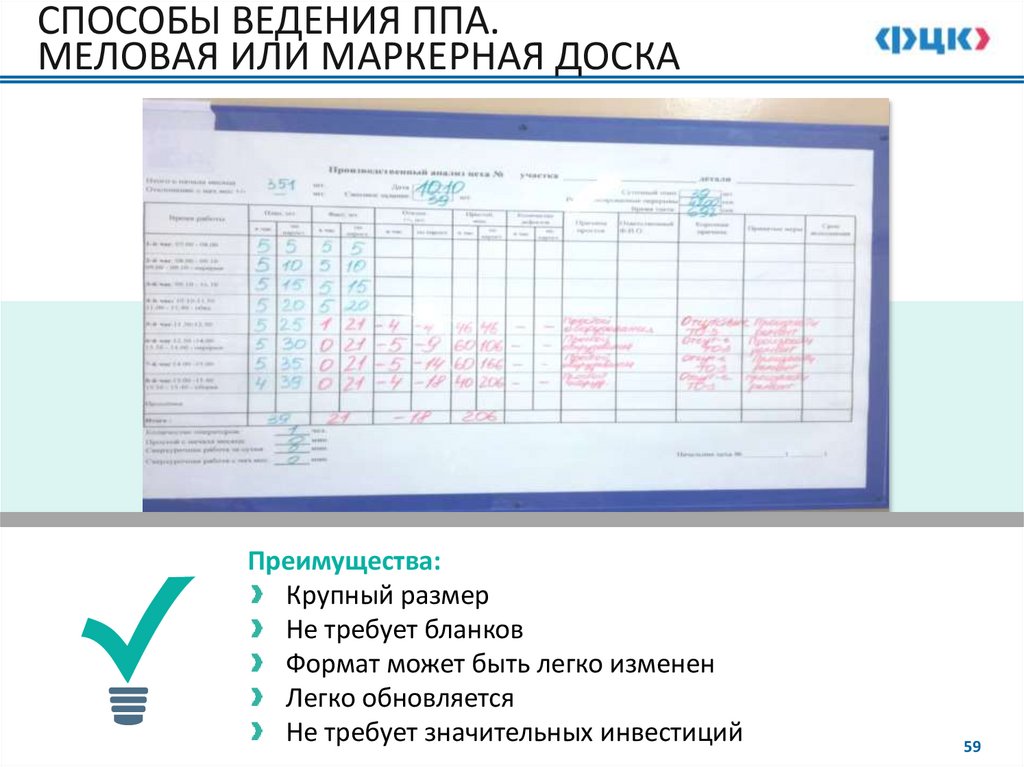

СПОСОБЫ ВЕДЕНИЯ ППА.МЕЛОВАЯ ИЛИ МАРКЕРНАЯ ДОСКА

Преимущества:

Крупный размер

Не требует бланков

Формат может быть легко изменен

Легко обновляется

Не требует значительных инвестиций

59

60.

ПРИМЕРЫ РЕАЛИЗАЦИИ60

61.

СПОСОБЫ ВЕДЕНИЯ ППА. MES-СИСТЕМАПреимущества:

Контроль в режиме реального времени

Не требует дополнительной обработки

данных для визуализации и анализа

Не требует дополнительного места хранения

информации (архивов, стеллажей и т.п.)

Отсутствуют риски, связанные с

неправильным вводом информации (или

ошибки расчета)

61

62.

ПРИМЕРЫ РЕАЛИЗАЦИИ62

63.

РЕКОМЕНДУЕМ ЭЛЕКТРОННЫЕ КУРСЫЗАРЕГИСТРИРУЙТЕСЬ И ПОЛУЧИТЕ

ДОСТУП К МАТЕРИАЛАМ ПОРТАЛА

ПРОИЗВОДИТЕЛЬНОСТЬ.РФ

64.

РЕКОМЕНДУЕМЫЕ ЭЛЕКТРОННЫЕ КУРСЫРЕАЛИЗАЦИЯ ПРОЕКТА ПО УЛУЧШЕНИЮ

Методика реализации проекта по

улучшению: как открывать проект,

проводить диагностику, планировать

мероприятия по достижению целей

ПРОИЗВОДСТВЕННЫЙ АНАЛИЗ

Вы узнаете способы и приемы ведения

производственного анализа,

отработаете умения планировать и

корректировать сменный план

ОРГАНИЗАЦИЯ ИНФОЦЕНТРА

Структура инфоцентра и правила

работы с ним для быстрого

реагирования и принятия правильных

управленческих решений

Менеджмент

Менеджмент