Похожие презентации:

Проектирование сварных конструкций

1. КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ по дисциплине «Проектирование сварных конструкций»

ПРЕПОДАВАТЕЛЬ:к.т.н., доцент кафедры «ОиТСП»

БЕНДИК Татьяна Ивановна

1

2. СОДЕРЖАНИЕ ЛЕКЦИИ

2СОДЕРЖАНИЕ ЛЕКЦИИ

Материалы сварных конструкций, их выбор в зависимости от

условий эксплуатации.

Основные принципы расчета сварных соединений: по

допускаемым напряжениям и предельным состояниям. Нормы

предельных сопротивлений и допускаемых напряжений,

коэффициенты безопасности.

Особенности расчета стыковых и угловых соединений при

дуговой сварке. Ресурсосберегающие технологические

процессы при выполнении соединений с угловыми швами.

Расчет соединений, выполняемых контактной точечной

сваркой.

Распределение напряжений в швах и сопротивление усталости

сварных соединений. Принципы проектирования сварных

конструкций, работающих при переменных нагрузках.

Методы уменьшения сварочных деформаций и напряжений.

3.

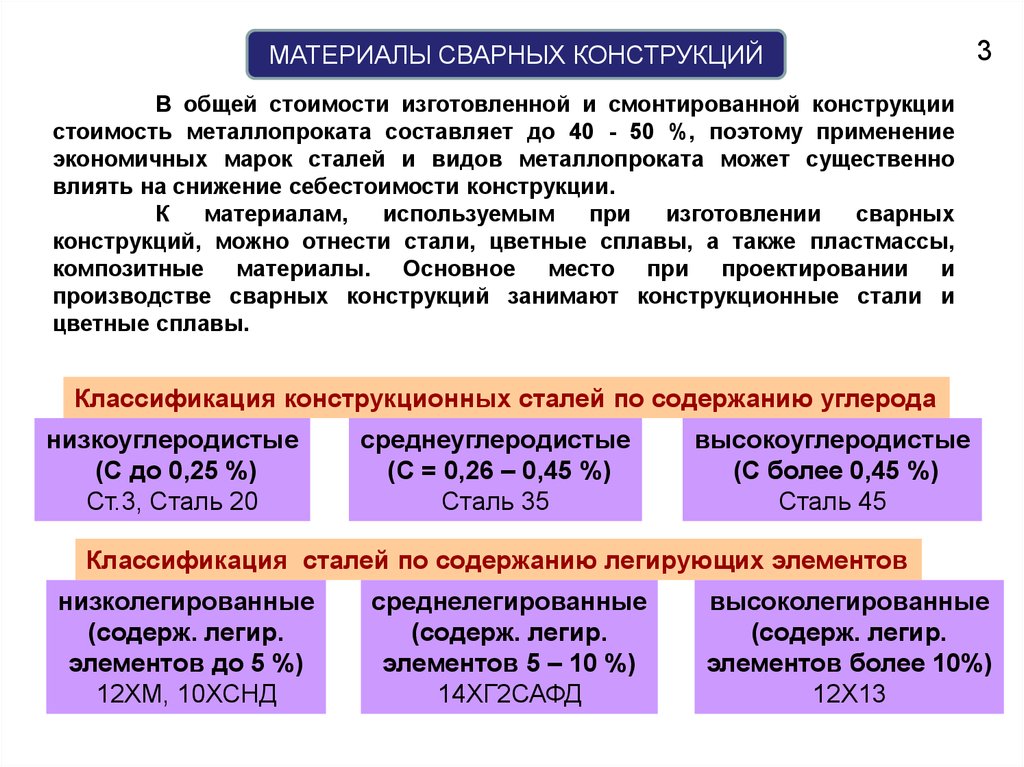

МАТЕРИАЛЫ СВАРНЫХ КОНСТРУКЦИЙ3

В общей стоимости изготовленной и смонтированной конструкции

стоимость металлопроката составляет до 40 - 50 %, поэтому применение

экономичных марок сталей и видов металлопроката может существенно

влиять на снижение себестоимости конструкции.

К

материалам,

используемым

при

изготовлении

сварных

конструкций, можно отнести стали, цветные сплавы, а также пластмассы,

композитные материалы. Основное место при проектировании и

производстве сварных конструкций занимают конструкционные стали и

цветные сплавы.

Классификация конструкционных сталей по содержанию углерода

низкоуглеродистые

(С до 0,25 %)

Ст.3, Сталь 20

среднеуглеродистые

(С = 0,26 – 0,45 %)

Сталь 35

высокоуглеродистые

(С более 0,45 %)

Сталь 45

Классификация сталей по содержанию легирующих элементов

низколегированные

(содерж. легир.

элементов до 5 %)

12ХМ, 10ХСНД

среднелегированные

(содерж. легир.

элементов 5 – 10 %)

14ХГ2САФД

высоколегированные

(содерж. легир.

элементов более 10%)

12Х13

4.

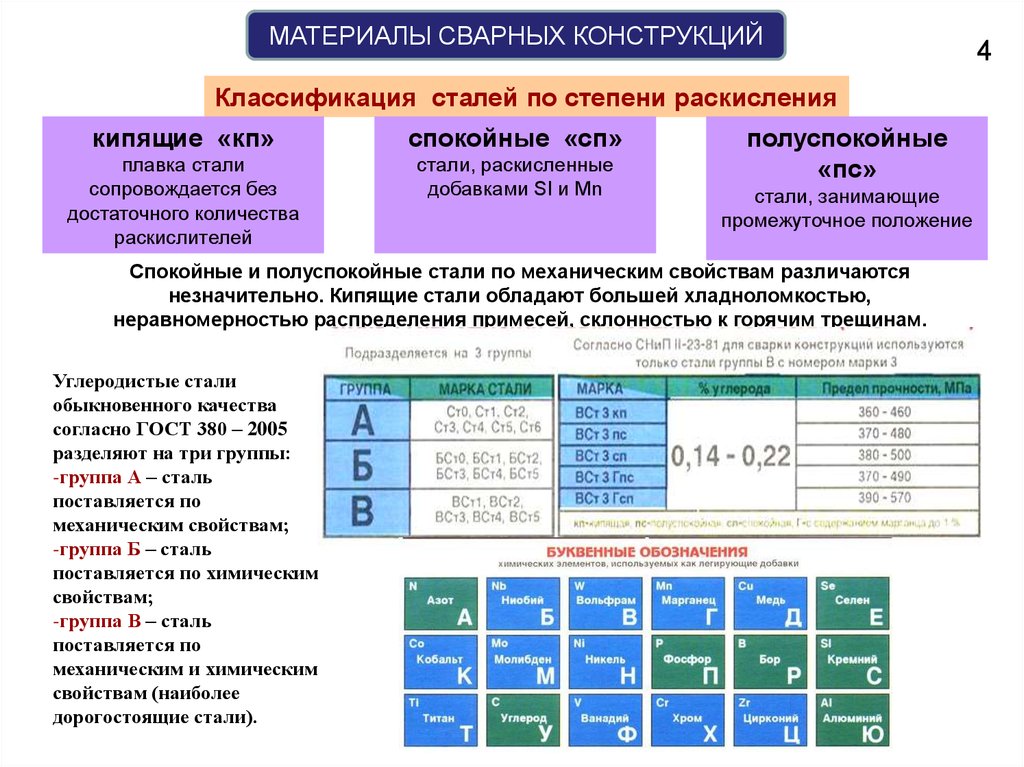

МАТЕРИАЛЫ СВАРНЫХ КОНСТРУКЦИЙКлассификация сталей по степени раскисления

кипящие «кп»

спокойные «сп»

плавка стали

сопровождается без

достаточного количества

раскислителей

cтали, раскисленные

добавками SI и Mn

полуспокойные

«пс»

cтали, занимающие

промежуточное положение

Спокойные и полуспокойные стали по механическим свойствам различаются

незначительно. Кипящие стали обладают большей хладноломкостью,

неравномерностью распределения примесей, склонностью к горячим трещинам.

Углеродистые стали

обыкновенного качества

согласно ГОСТ 380 – 2005

разделяют на три группы:

-группа А – сталь

поставляется по

механическим свойствам;

-группа Б – сталь

поставляется по химическим

свойствам;

-группа В – сталь

поставляется по

механическим и химическим

свойствам (наиболее

дорогостоящие стали).

4

5. Сравнение предела прочности сталей

Максимальный предел прочности, МПаСравнение предела прочности сталей

К высокопрочным сталям относят стали с

пределом прочности свыше 1500МПа

марка стали

6.

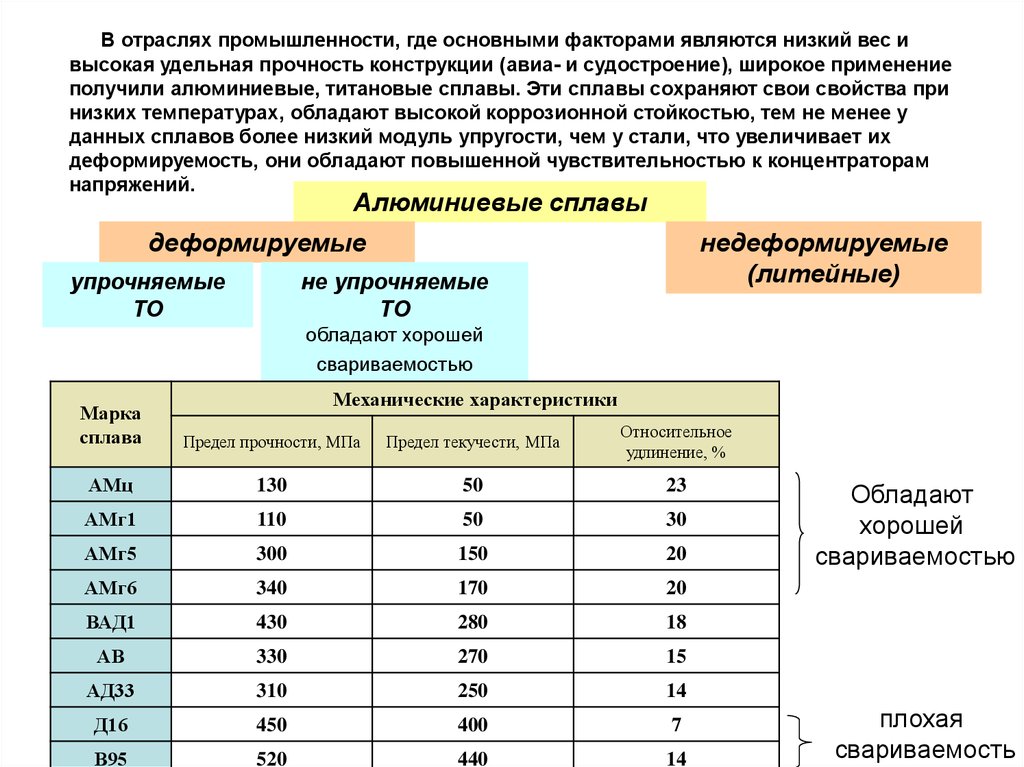

В отраслях промышленности, где основными факторами являются низкий вес ивысокая удельная прочность конструкции (авиа- и судостроение), широкое применение

получили алюминиевые, титановые сплавы. Эти сплавы сохраняют свои свойства при

низких температурах, обладают высокой коррозионной стойкостью, тем не менее у

данных сплавов более низкий модуль упругости, чем у стали, что увеличивает их

деформируемость, они обладают повышенной чувствительностью к концентраторам

напряжений.

Алюминиевые сплавы

деформируемые

упрочняемые

ТО

недеформируемые

(литейные)

не упрочняемые

ТО

обладают хорошей

свариваемостью

Механические характеристики

Марка

сплава

Предел прочности, МПа

Предел текучести, МПа

Относительное

удлинение, %

АМц

130

50

23

АМг1

110

50

30

АМг5

300

150

20

АМг6

340

170

20

ВАД1

430

280

18

АВ

330

270

15

АД33

310

250

14

Д16

450

400

7

В95

520

440

14

Обладают

хорошей

свариваемостью

плохая

свариваемость

7.

СТБ EН 1990-2007 ОСНОВЫ ПРОЕКТИРОВАНИЯ НЕСУЩИХ КОНСТРУКЦИЙТКП EN 1993-1-1-2009 Еврокод 3 ПРОЕКТИРОВАНИЕ СТАЛЬНЫХ КОНСТРУКЦИЙ

Часть 1-1. Общие правила и правила для зданий

ТКП EN 1993-1-8-2009 Еврокод 3 ПРОЕКТИРОВАНИЕ СТАЛЬНЫХ КОНСТРУКЦИЙ .

Часть 1-8. Расчет соединений

Методы расчёта сварных соединений

на прочность

по предельному состоянию

по допускаемым напряжения

(в строительных конструкциях)

(в машиностроении)

ПРЕДЕЛЬНЫЕ СОСТОЯНИЯ (LIMIT STATES):

Состояния, при которых конструкция не отвечает

требованиям норм проектирования, т.е. теряют

способность сопротивляться внешним нагрузкам и

воздействиям

или

получают

недопустимые

перемещения или повреждения).

Выделяют

ПРЕДЕЛЬНЫЕ

СОСТОЯНИЯ

НЕСУЩЕЙ СПОСОБНОСТИ (ПС первой группы)

Состояния, связанные с разрушением или другими

формами отказа несущей конструкции (хрупкого,

вязкого, усталостного или иного характера

разрушения;

потери

устойчивости

формы

конструкции или ее положения,)

ПРЕДЕЛЬНЫЕ

СОСТОЯНИЯ

ЭКСПЛУАТАЦИОННОЙ

ПРИГОДНОСТИ

(ПС

второй группы): Состояния, при которых не

выполняются

установленные

условия

эксплуатационной

пригодности

несущей

конструкции или ее элемента (чрезмерные

перемещения , прогибы, углы перекоса и поворота,

колебания).

Допускаемые

напряжения

в

швах

машиностроительных конструкций устанавливаются в

зависимости от допускаемых напряжений основного

металла. Это положение позволяет проектировать

сварные соединения, равнопрочные основному металлу

Сварные соединения сталей, выполненные дуговой

сваркой , по определению допускаемых напряжений

делятся на две группы. К первой группе относятся швы

низкоуглеродистых сталей обычного качества и

низколегированных, у которых механические свойства

швов и зоны термического влияния соответствуют

свойствам основного металла.

Ко второй группе относятся швы сталей со

специальными

свойствами

(высокопрочные,

коррозионно-стойкие), у которых свойства швов или

металла околошовной зоны ниже свойств основного

металла. Для швов этой группы сталей допускаемые

напряжения назначаются на основе специально

проведенных

экспериментов

в

условиях,

соответствующих работе проектируемой сварной

конструкции.

8.

8В основу расчета по методу предельного состояния положены РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ

R, значения которых определяются отношением:

R m

R nom

М

где Rnom – номинальное значение показателей материала (В качестве

номанального сопротивления принимают минимальный предел текучести или

предел прочности σВ).;

γ- частный коэффициент безопасности по материалу

т - коэффициента условий работы (m = 0,9- для сжатых балок и

элементов ферм)

Допускаемые усилия для элемента при продольной силе определяют по формуле

где Aw – площадь поперечного сечения.

Допускаемый момент при изгибе определяется по формуле

где W – момент сопротивления сечения.

.

N доп

R m Аw

М

M доп

R m W

М

9.

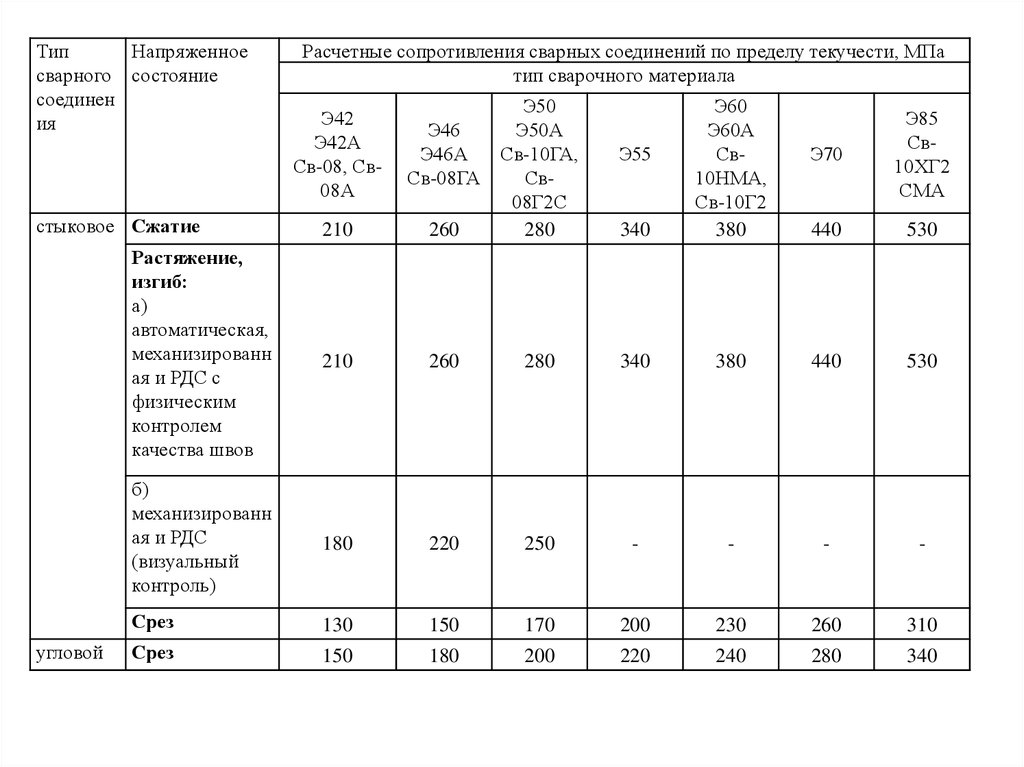

ТипНапряженное

сварного состояние

соединен

ия

стыковое Сжатие

угловой

Расчетные сопротивления сварных соединений по пределу текучести, МПа

тип сварочного материала

Э42

Э42А

Св-08, Св08А

210

Э50

Э46

Э50А

Э46А

Св-10ГА,

Св-08ГА

Св08Г2С

260

280

340

Э60

Э60А

Св10НМА,

Св-10Г2

380

Э55

Э70

Э85

Св10ХГ2

СМА

440

530

Растяжение,

изгиб:

а)

автоматическая,

механизированн

ая и РДС с

физическим

контролем

качества швов

210

260

280

340

380

440

530

б)

механизированн

ая и РДС

(визуальный

контроль)

180

220

250

-

-

-

-

Срез

130

150

170

200

230

260

310

Срез

150

180

200

220

240

280

340

10.

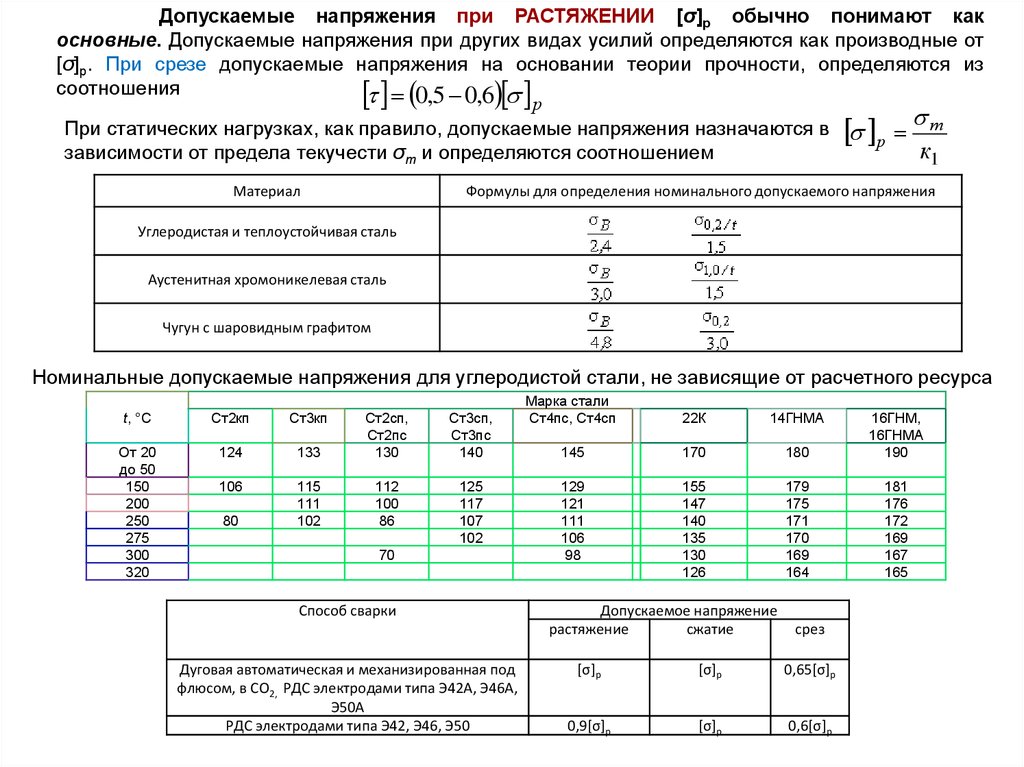

Допускаемые напряжения при РАСТЯЖЕНИИ [σ]р обычно понимают какосновные. Допускаемые напряжения при других видах усилий определяются как производные от

[σ]р. При срезе допускаемые напряжения на основании теории прочности, определяются из

соотношения

0,5 0,6

р

При статических нагрузках, как правило, допускаемые напряжения назначаются в

зависимости от предела текучести σт и определяются соотношением

Материал

р т

к1

Формулы для определения номинального допускаемого напряжения

Углеродистая и теплоустойчивая сталь

Аустенитная хромоникелевая сталь

Чугун с шаровидным графитом

Номинальные допускаемые напряжения для углеродистой стали, не зависящие от расчетного ресурса

t, °С

Ст2кп

Ст3кп

От 20

до 50

150

200

250

275

300

320

124

106

80

133

Ст2сп,

Ст2пс

130

Ст3сп,

Ст3пс

140

115

111

102

112

100

86

125

117

107

102

70

Способ сварки

Дуговая автоматическая и механизированная под

флюсом, в СО2, РДС электродами типа Э42А, Э46А,

Э50А

РДС электродами типа Э42, Э46, Э50

Марка стали

Ст4пс, Ст4сп

22К

14ГНМА

145

170

180

16ГНМ,

16ГНМА

190

129

121

111

106

98

155

147

140

135

130

126

179

175

171

170

169

164

181

176

172

169

167

165

Допускаемое напряжение

растяжение

сжатие

срез

[σ]р

[σ]р

0,65[σ]р

0,9[σ]р

[σ]р

0,6[σ]р

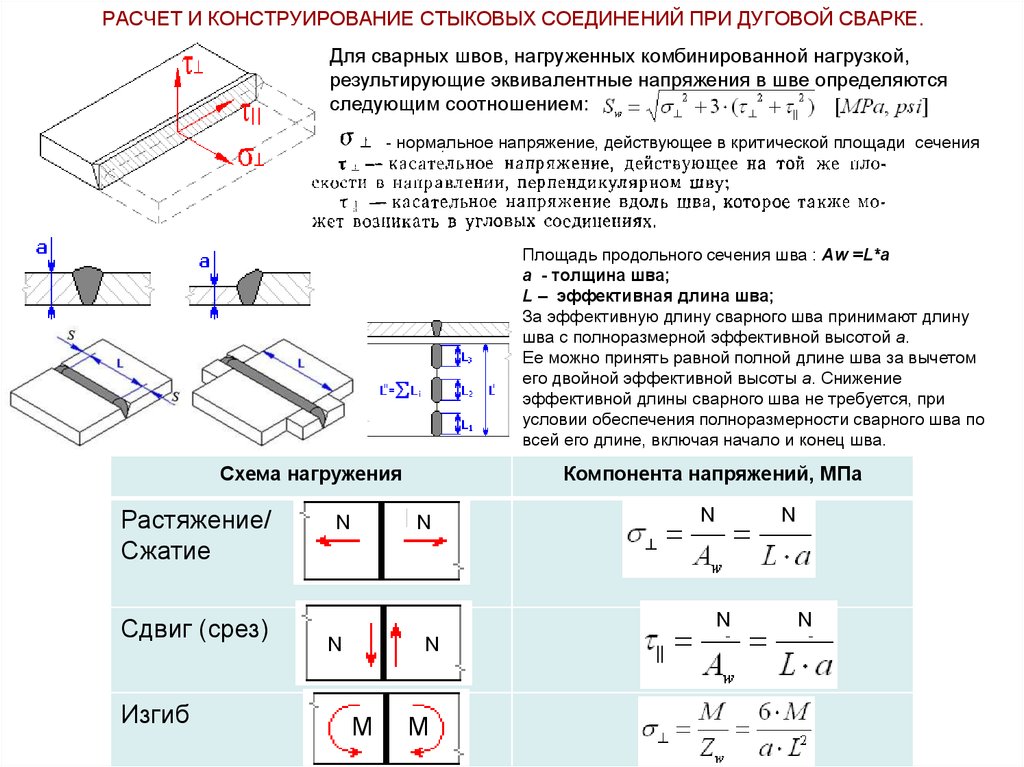

11. РАСЧЕТ И КОНСТРУИРОВАНИЕ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ ДУГОВОЙ СВАРКЕ.

Для сварных швов, нагруженных комбинированной нагрузкой,результирующие эквивалентные напряжения в шве определяются

следующим соотношением:

- нормальное напряжение, действующее в критической площади сечения

Площадь продольного сечения шва : Aw =L*а

a - толщина шва;

L – эффективная длина шва;

За эффективную длину сварного шва принимают длину

шва с полноразмерной эффективной высотой a.

Ее можно принять равной полной длине шва за вычетом

его двойной эффективной высоты a. Снижение

эффективной длины сварного шва не требуется, при

условии обеспечения полноразмерности сварного шва по

всей его длине, включая начало и конец шва.

Схема нагружения

Растяжение/

Сжатие

Сдвиг (срез)

Изгиб

Fn

N

Компонента напряжений, МПа

Fn

N

N

N

N

N

Fs

N

Fs

M

M

N

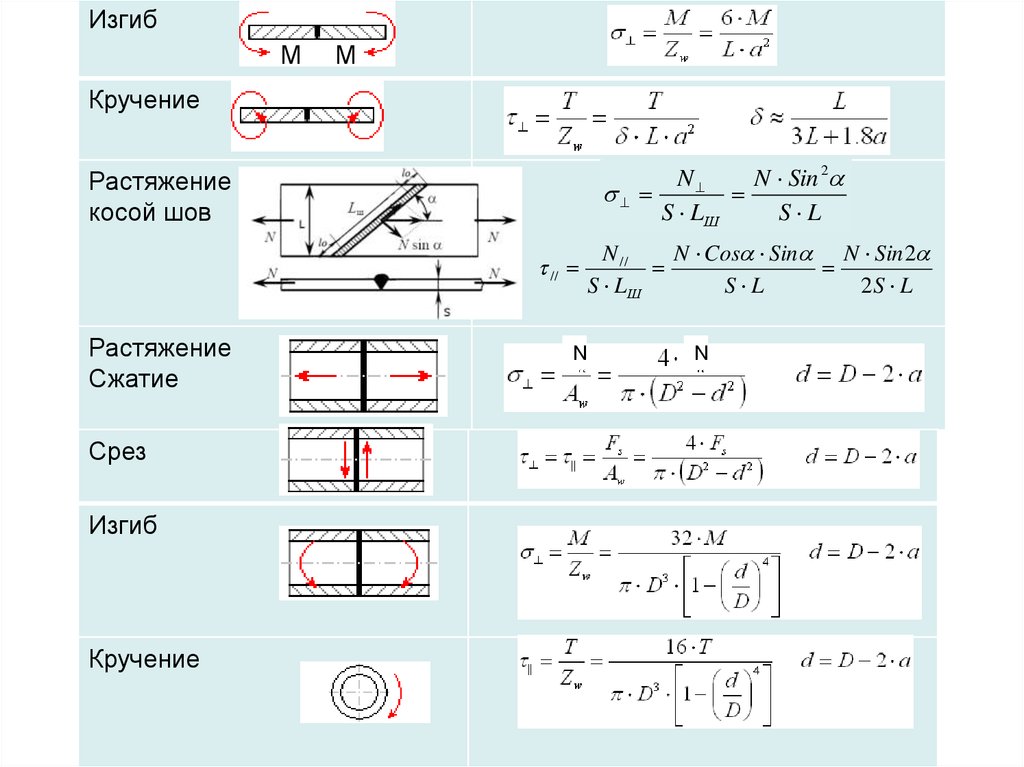

12.

ИзгибМ

М

Кручение

N

N Sin 2

S LШ

S L

Растяжение

косой шов

//

Растяжение

Сжатие

Срез

Изгиб

Кручение

N

N //

N Cos Sin N Sin 2

S LШ

S L

2S L

N

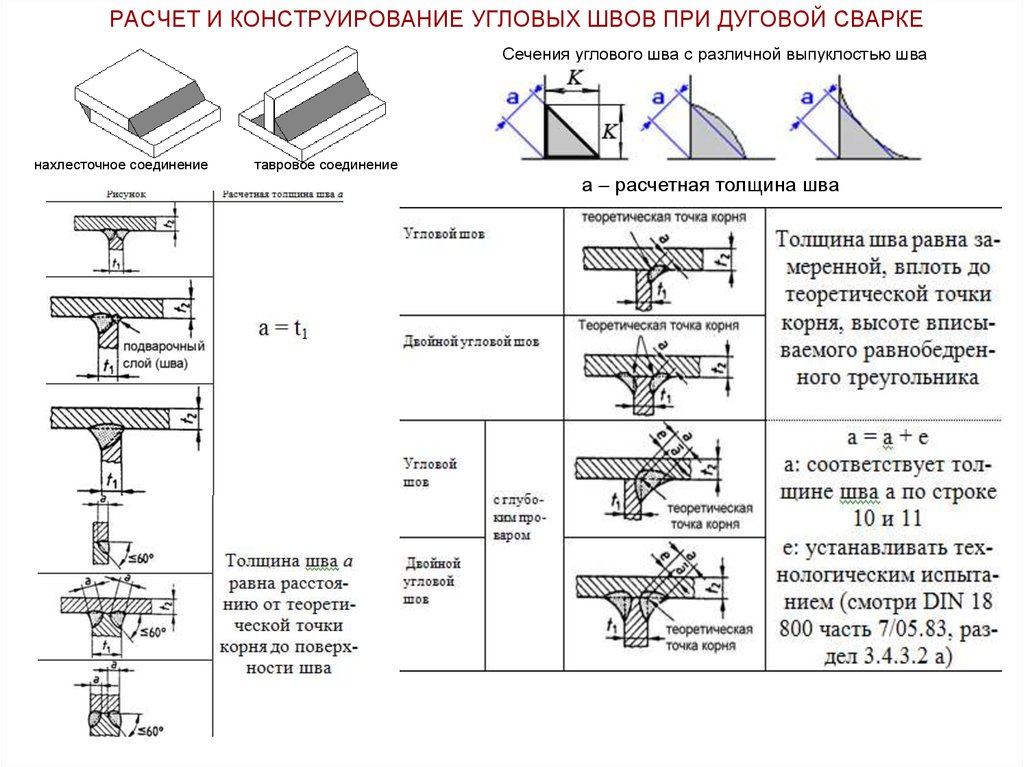

13. РАСЧЕТ И КОНСТРУИРОВАНИЕ УГЛОВЫХ ШВОВ ПРИ ДУГОВОЙ СВАРКЕ

Сечения углового шва с различной выпуклостью шванахлесточное соединение

тавровое соединение

а – расчетная толщина шва

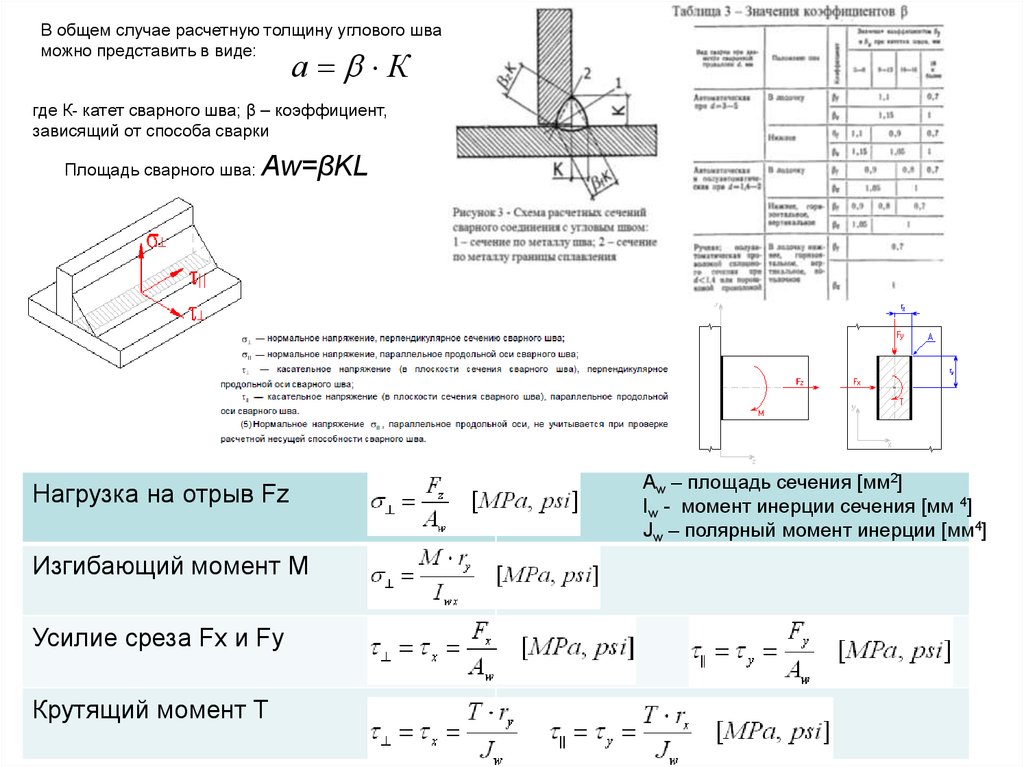

14.

В общем случае расчетную толщину углового шваможно представить в виде:

а К

где К- катет сварного шва; β – коэффициент,

зависящий от способа сварки

Площадь сварного шва:

Aw=βKL

Нагрузка на отрыв Fz

Изгибающий момент М

Усилие среза Fх и Fy

Крутящий момент T

Aw – площадь сечения [мм2]

Iw - момент инерции сечения [мм 4]

Jw – полярный момент инерции [мм4]

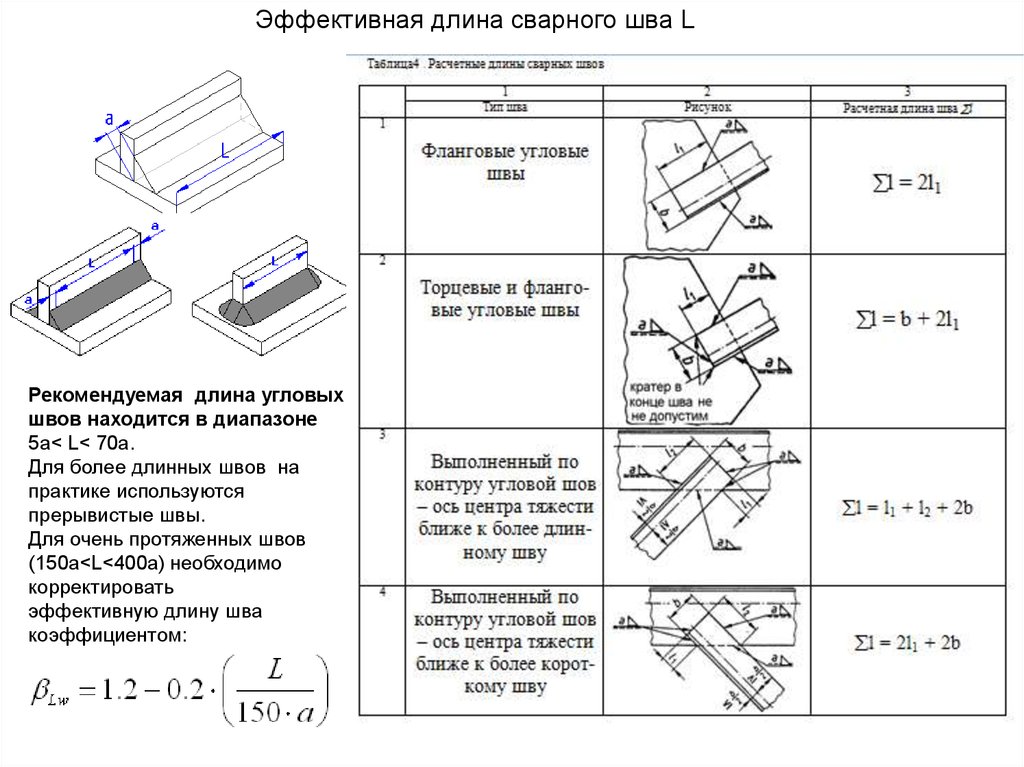

15.

Эффективная длина сварного шва LРекомендуемая длина угловых

швов находится в диапазоне

5a< L< 70a.

Для более длинных швов на

практике используются

прерывистые швы.

Для очень протяженных швов

(150a<L<400a) необходимо

корректировать

эффективную длину шва

коэффициентом:

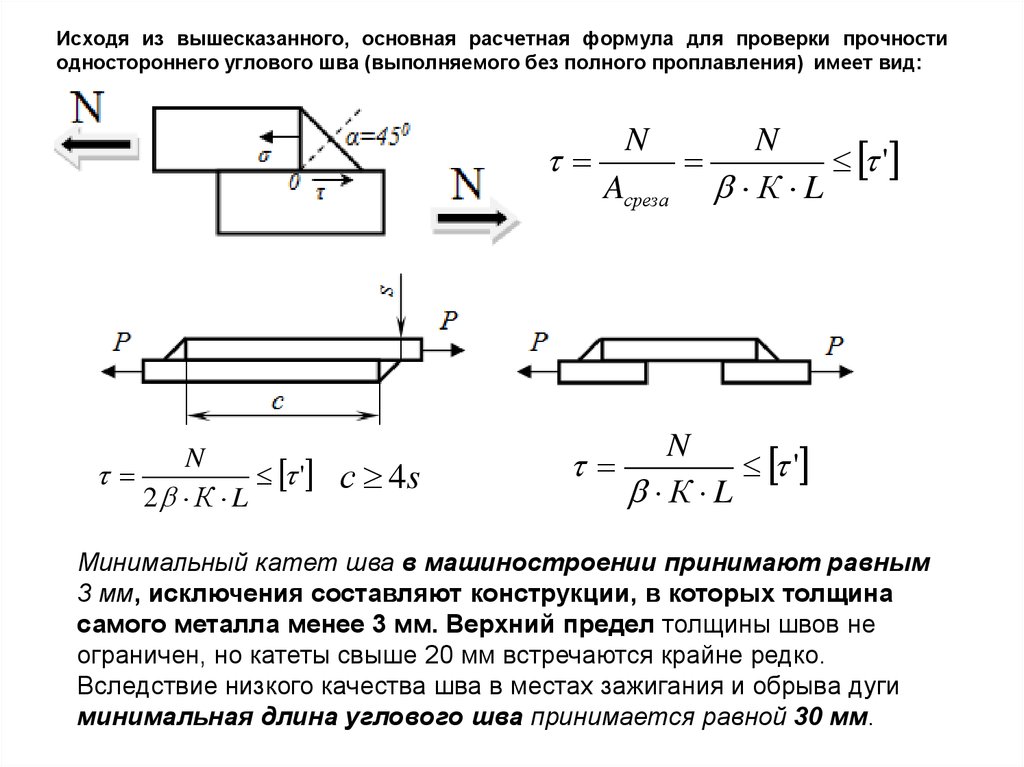

16. Исходя из вышесказанного, основная расчетная формула для проверки прочности одностороннего углового шва (выполняемого без полного пропла

Исходя из вышесказанного, основная расчетная формула для проверки прочностиодностороннего углового шва (выполняемого без полного проплавления) имеет вид:

N

N

'

Aсреза К L

N

'

2 К L

с 4s

N

'

К L

Минимальный катет шва в машиностроении принимают равным

3 мм, исключения составляют конструкции, в которых толщина

самого металла менее 3 мм. Верхний предел толщины швов не

ограничен, но катеты свыше 20 мм встречаются крайне редко.

Вследствие низкого качества шва в местах зажигания и обрыва дуги

минимальная длина углового шва принимается равной 30 мм.

17.

РАСПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ В СТЫКОВЫХ СВАРНЫХ ШВАХРаспределение напряжений в сварных швах в большинстве случае может быть неравномерным

по сечению, т.е. иметь концентрацию. К причинам возникновения концентрации напряжений в

сварных швах можно отнести: технологические дефекты, нерациональные очертания швов,

нерациональное конструктивное оформление сварных соединений.

Концентрация напряжений в зоне стыкового шва

может быть связана с рядом причин:

-при наличии выпуклости шва

появляется

концентрация напряжений, что связано с

искривлением силовых линий. Зоны шва,

граничащие с основным металлом, испытывают

концентрацию напряжений;

-источником

концентрации

напряжений

в

стыковом шве может быть смещение кромок

(депланация) стыкуемых элементов ;

- концентрация напряжений может быть вызвана

местным изгибом стыкового соединения от

неравномерной кристаллизации шва.

При качественном технологическом процессе и

рациональном очертании стыкового шва концентрация

напряжений является минимальной. В других типах

сварных соединений этого достичь не удается.

σ

Δs

σ*<σ

1,6σ

σ

s

1,5σ

Рис. 3.1. Распределение напряжений в стыковом шве

Δ*

s

Рис. 3.2. Смещение кромок в стыковом соединении

с

Рис. 3.3. Изгиб стыкового соединения

18.

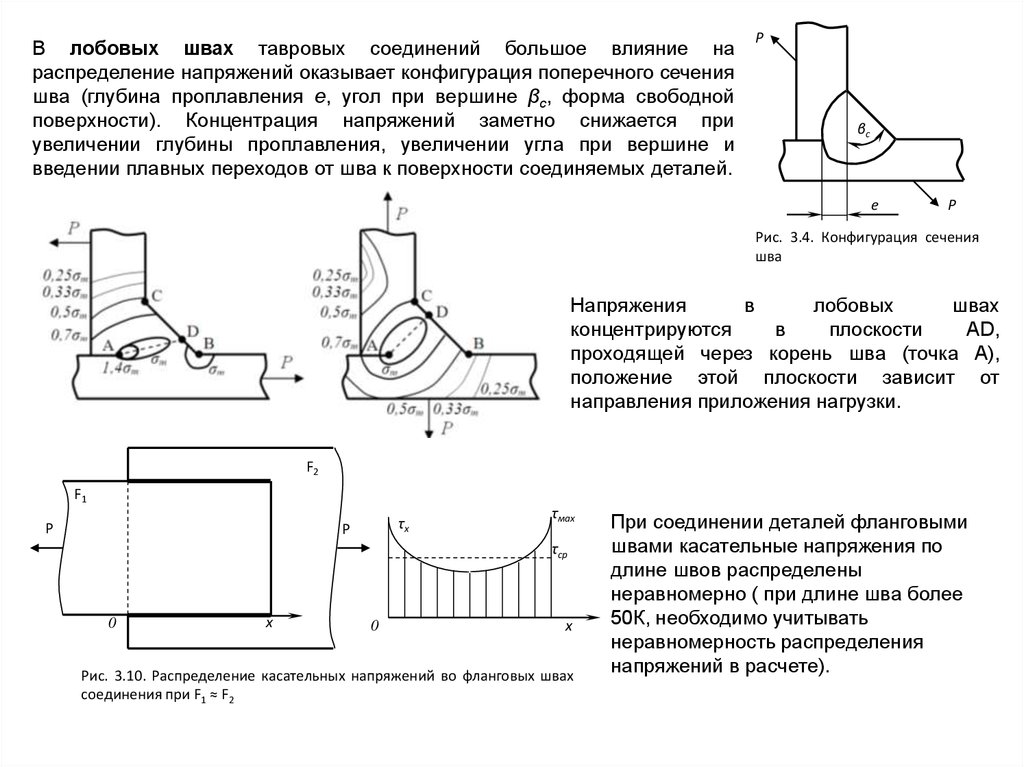

В лобовых швах тавровых соединений большое влияние нараспределение напряжений оказывает конфигурация поперечного сечения

шва (глубина проплавления е, угол при вершине βс, форма свободной

поверхности). Концентрация напряжений заметно снижается при

увеличении глубины проплавления, увеличении угла при вершине и

введении плавных переходов от шва к поверхности соединяемых деталей.

Р

βс

е

Р

Рис. 3.4. Конфигурация сечения

шва

Напряжения

в

лобовых

швах

концентрируются

в

плоскости

АD,

проходящей через корень шва (точка А),

положение этой плоскости зависит от

направления приложения нагрузки.

F2

F1

Р

τх

Р

τмах

τср

0

х

0

х

Рис. 3.10. Распределение касательных напряжений во фланговых швах

соединения при F1 ≈ F2

При соединении деталей фланговыми

швами касательные напряжения по

длине швов распределены

неравномерно ( при длине шва более

50К, необходимо учитывать

неравномерность распределения

напряжений в расчете).

19.

1920.

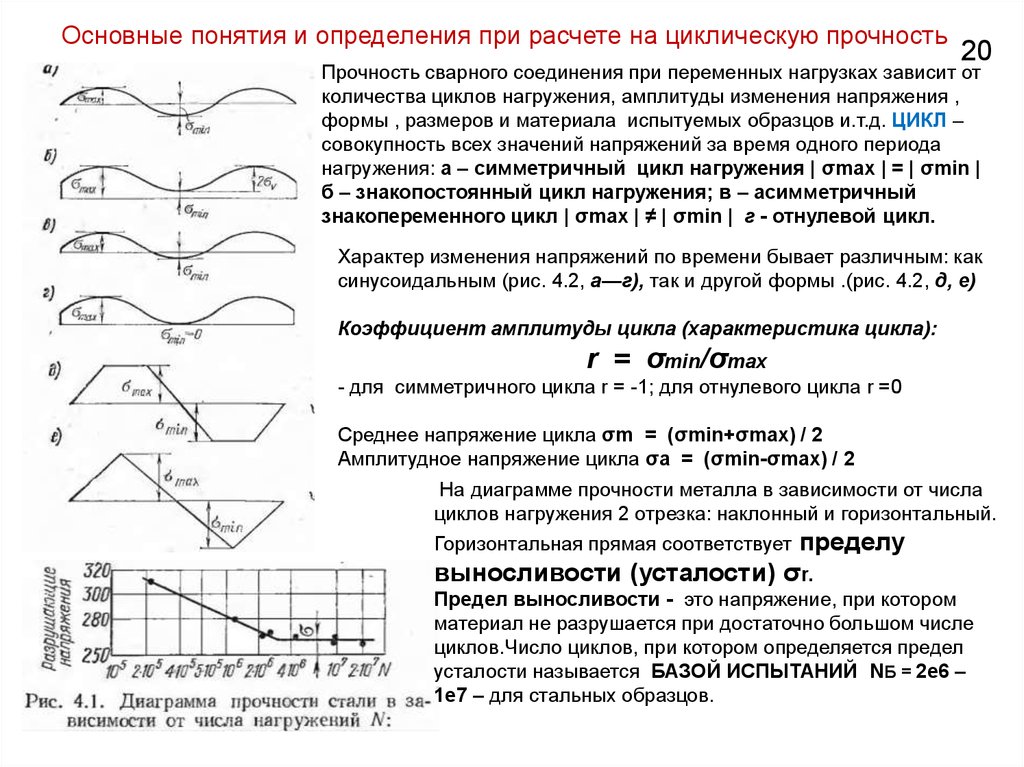

Основные понятия и определения при расчете на циклическую прочность20

Прочность сварного соединения при переменных нагрузках зависит от

количества циклов нагружения, амплитуды изменения напряжения ,

формы , размеров и материала испытуемых образцов и.т.д. ЦИКЛ –

совокупность всех значений напряжений за время одного периода

нагружения: а – симметричный цикл нагружения | σmax | = | σmin |

б – знакопостоянный цикл нагружения; в – асимметричный

знакопеременного цикл | σmax | ≠ | σmin | г - отнулевой цикл.

Характер изменения напряжений по времени бывает различным: как

синусоидальным (рис. 4.2, а—г), так и другой формы .(рис. 4.2, д, е)

Коэффициент амплитуды цикла (характеристика цикла):

r = σmin/σmax

- для симметричного цикла r = -1; для отнулевого цикла r =0

Среднее напряжение цикла σm = (σmin+σmax) / 2

Амплитудное напряжение цикла σa = (σmin-σmax) / 2

На диаграмме прочности металла в зависимости от числа

циклов нагружения 2 отрезка: наклонный и горизонтальный.

Горизонтальная прямая соответствует пределу

выносливости (усталости) σr.

Предел выносливости - это напряжение, при котором

материал не разрушается при достаточно большом числе

циклов.Число циклов, при котором определяется предел

усталости называется БАЗОЙ ИСПЫТАНИЙ NБ = 2е6 –

1е7 – для стальных образцов.

21.

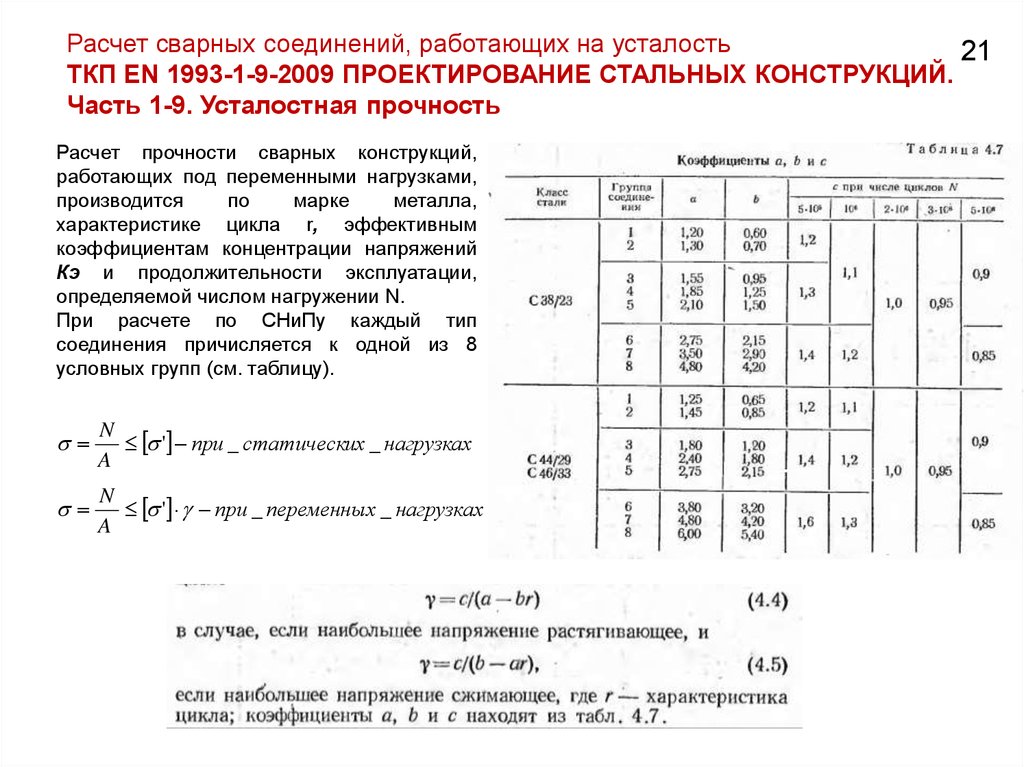

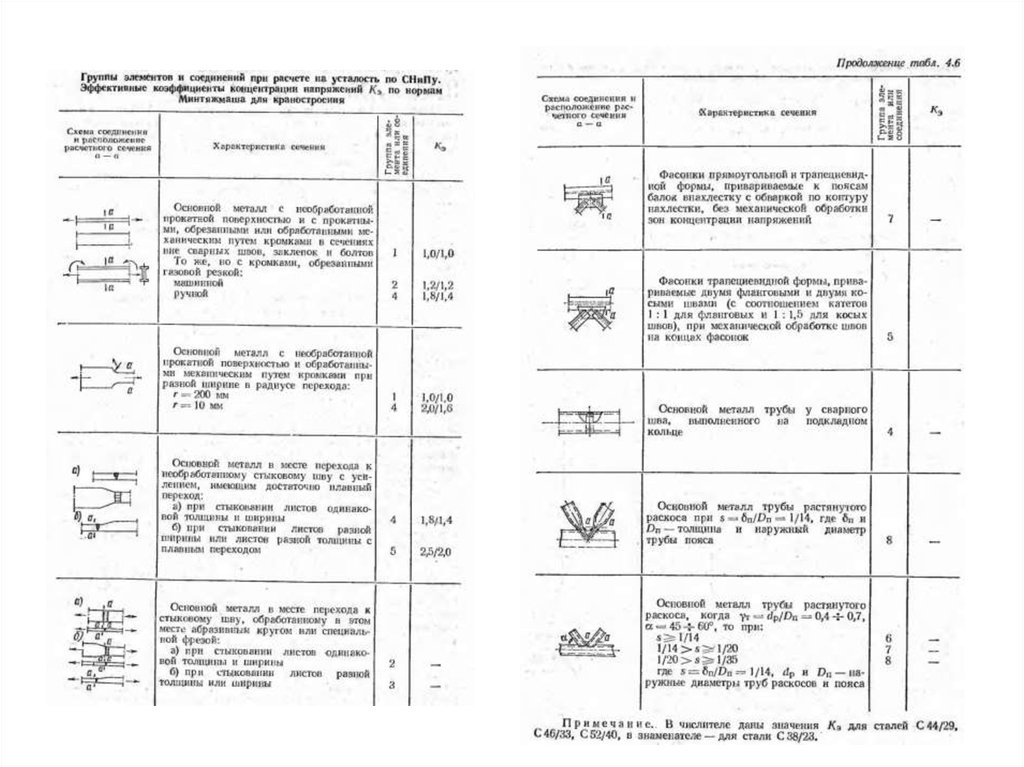

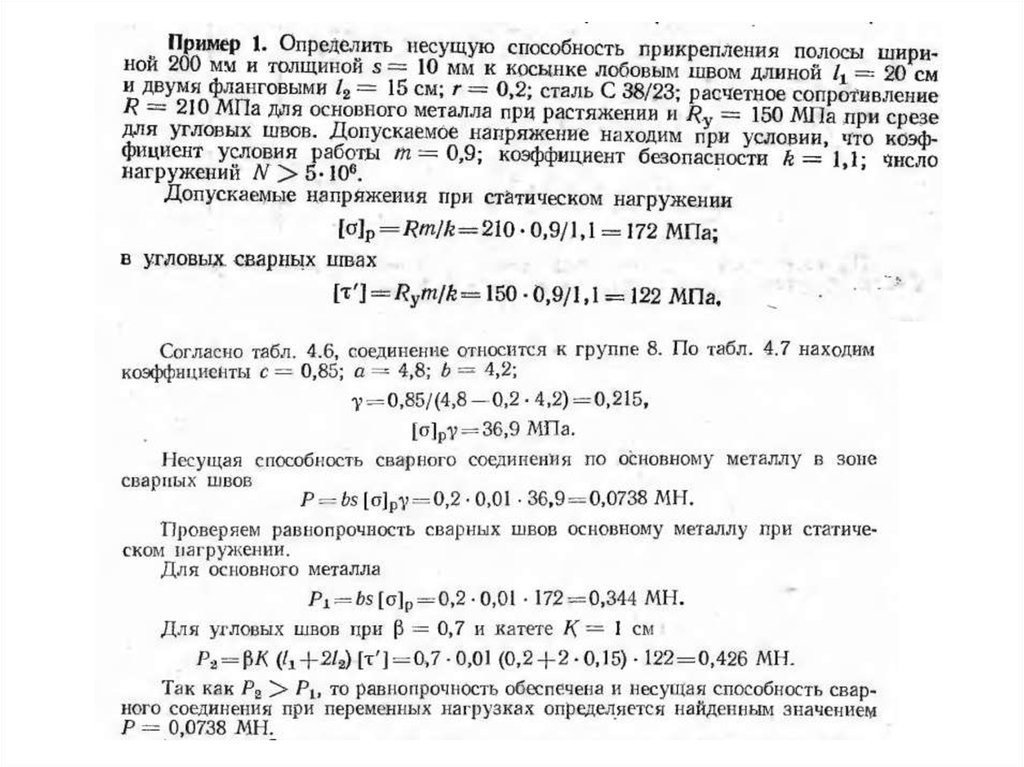

Расчет сварных соединений, работающих на усталость21

ТКП EN 1993-1-9-2009 ПРОЕКТИРОВАНИЕ СТАЛЬНЫХ КОНСТРУКЦИЙ.

Часть 1-9. Усталостная прочность

Расчет прочности сварных конструкций,

работающих под переменными нагрузками,

производится

по

марке

металла,

характеристике цикла r, эффективным

коэффициентам концентрации напряжений

Кэ и продолжительности эксплуатации,

определяемой числом нагружении N.

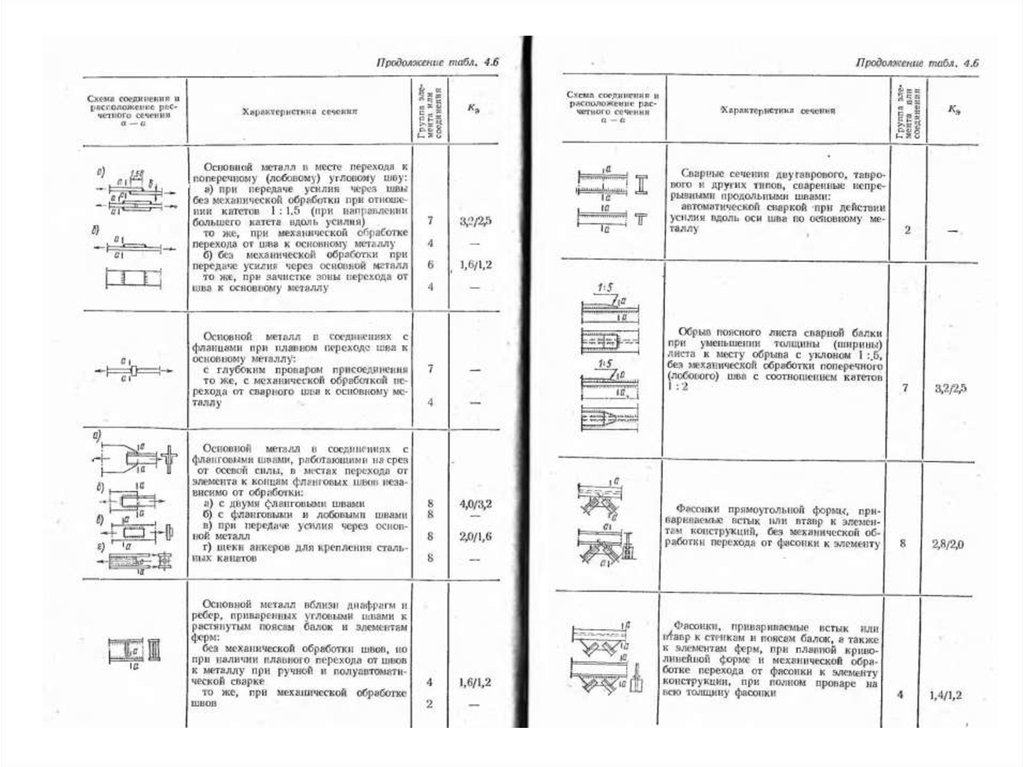

При расчете по СНиПу каждый тип

соединения причисляется к одной из 8

условных групп (см. таблицу).

N

' при _ статических _ нагрузках

A

N

' при _ переменных _ нагрузках

A

22.

23.

24.

25.

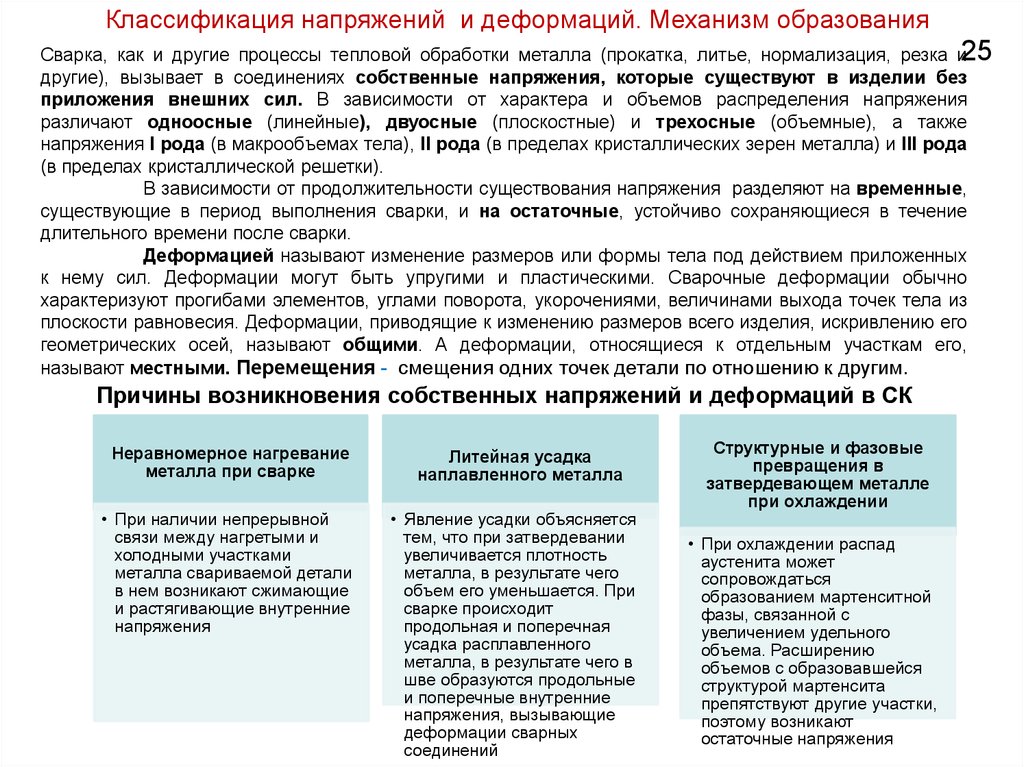

Классификация напряжений и деформаций. Механизм образованияСварка, как и другие процессы тепловой обработки металла (прокатка, литье, нормализация, резка и25

другие), вызывает в соединениях собственные напряжения, которые существуют в изделии без

приложения внешних сил. В зависимости от характера и объемов распределения напряжения

различают одноосные (линейные), двуосные (плоскостные) и трехосные (объемные), а также

напряжения I рода (в макрообъемах тела), II рода (в пределах кристаллических зерен металла) и III рода

(в пределах кристаллической решетки).

В зависимости от продолжительности существования напряжения разделяют на временные,

существующие в период выполнения сварки, и на остаточные, устойчиво сохраняющиеся в течение

длительного времени после сварки.

Деформацией называют изменение размеров или формы тела под действием приложенных

к нему сил. Деформации могут быть упругими и пластическими. Сварочные деформации обычно

характеризуют прогибами элементов, углами поворота, укорочениями, величинами выхода точек тела из

плоскости равновесия. Деформации, приводящие к изменению размеров всего изделия, искривлению его

геометрических осей, называют общими. А деформации, относящиеся к отдельным участкам его,

называют местными. Перемещения - смещения одних точек детали по отношению к другим.

Причины возникновения собственных напряжений и деформаций в СК

Неравномерное нагревание

металла при сварке

• При наличии непрерывной

связи между нагретыми и

холодными участками

металла свариваемой детали

в нем возникают сжимающие

и растягивающие внутренние

напряжения

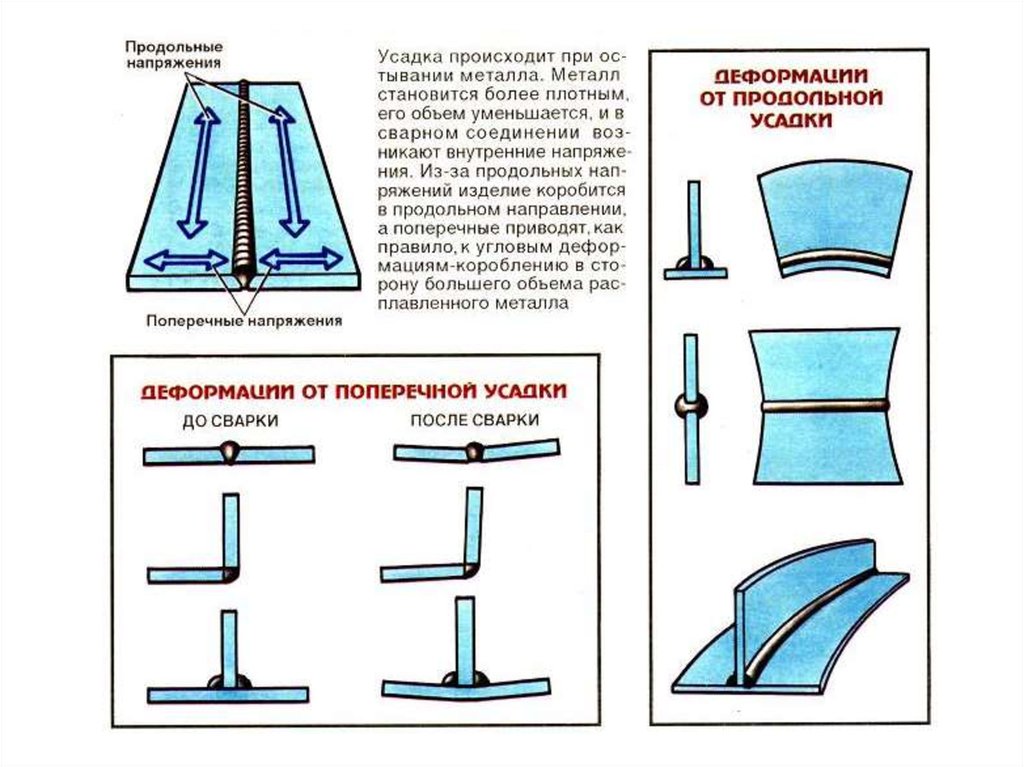

Литейная усадка

наплавленного металла

• Явление усадки объясняется

тем, что при затвердевании

увеличивается плотность

металла, в результате чего

объем его уменьшается. При

сварке происходит

продольная и поперечная

усадка расплавленного

металла, в результате чего в

шве образуются продольные

и поперечные внутренние

напряжения, вызывающие

деформации сварных

соединений

Структурные и фазовые

превращения в

затвердевающем металле

при охлаждении

• При охлаждении распад

аустенита может

сопровождаться

образованием мартенситной

фазы, связанной с

увеличением удельного

объема. Расширению

объемов с образовавшейся

структурой мартенсита

препятствуют другие участки,

поэтому возникают

остаточные напряжения

26.

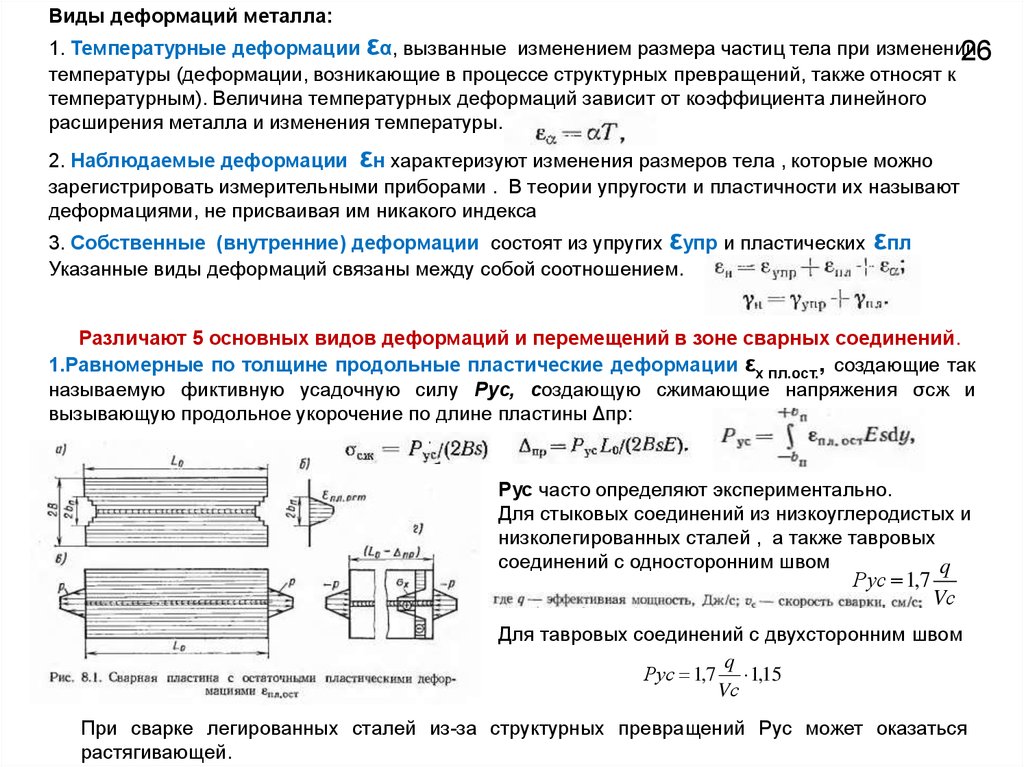

Виды деформаций металла:1. Температурные деформации εα, вызванные изменением размера частиц тела при изменении

26

температуры (деформации, возникающие в процессе структурных превращений, также относят к

температурным). Величина температурных деформаций зависит от коэффициента линейного

расширения металла и изменения температуры.

2. Наблюдаемые деформации εн характеризуют изменения размеров тела , которые можно

зарегистрировать измерительными приборами . В теории упругости и пластичности их называют

деформациями, не присваивая им никакого индекса

3. Собственные (внутренние) деформации состоят из упругих εупр и пластических

Указанные виды деформаций связаны между собой соотношением.

εпл

Различают 5 основных видов деформаций и перемещений в зоне сварных соединений.

1.Равномерные по толщине продольные пластические деформации εх пл.ост., создающие так

называемую фиктивную усадочную силу Рус, создающую сжимающие напряжения σсж и

вызывающую продольное укорочение по длине пластины Δпр:

Рус часто определяют экспериментально.

Для стыковых соединений из низкоуглеродистых и

низколегированных сталей , а также тавровых

соединений с односторонним швом

q

Рус 1,7

Vс

Для тавровых соединений с двухсторонним швом

q

Рус 1,7 1,15

Vс

При сварке легированных сталей из-за структурных превращений Рус может оказаться

растягивающей.

27.

2. Равномерные по толщине поперечные пластические деформации εy пл.ост., создающиепоперечную усадочную силу и вызывающие поперечное укорочение конструкции.

В зависимости от условий сварки Δпоп имеет разные значения:

где А – эмпирический коэффициент, А = 1-1,2 при дуговой сварке

с полным проплавлением; сγ - объемная теплоемкость металла.

Значение Δпоп изменяется в широких пределах ( при толщине

металла 3-5 мм – десятые доли мм, при толщине 5-20 мм от 0,5 до

1,5 мм.

3. Неравномерные по толщине поперечные пластические

деформации , образующие угловое перемещение β в зоне сварного

соединения. Неравномерные но толщине поперечные пластические

деформации вызывают поворот одной части пластины относительно

другой на угол β.

При проплавлении пластины или выполнении углового шва

угол β зависит от отношения H/s( (глубины проплавления /

толщине пластины).

28.

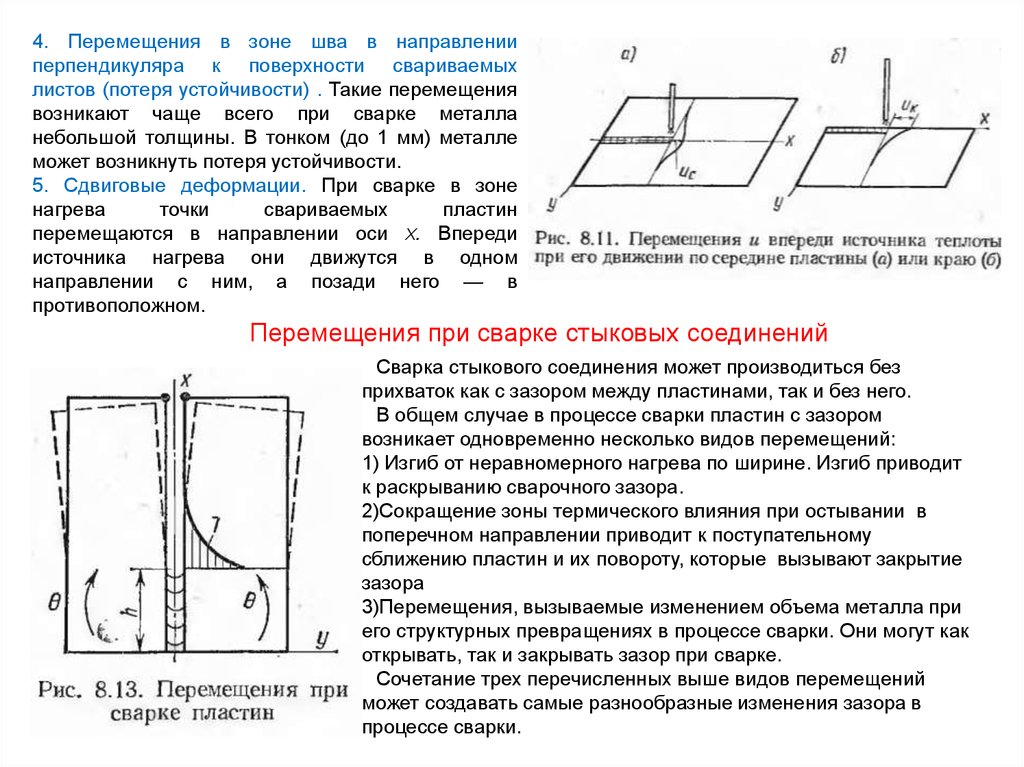

4. Перемещения в зоне шва в направленииперпендикуляра к поверхности свариваемых

листов (потеря устойчивости) . Такие перемещения

возникают чаще всего при сварке металла

небольшой толщины. В тонком (до 1 мм) металле

может возникнуть потеря устойчивости.

5. Сдвиговые деформации. При сварке в зоне

нагрева

точки

свариваемых

пластин

перемещаются в направлении оси Х. Впереди

источника нагрева они движутся в одном

направлении с ним, а позади него — в

противоположном.

Перемещения при сварке стыковых соединений

Сварка стыкового соединения может производиться без

прихваток как с зазором между пластинами, так и без него.

В общем случае в процессе сварки пластин с зазором

возникает одновременно несколько видов перемещений:

1) Изгиб от неравномерного нагрева по ширине. Изгиб приводит

к раскрыванию сварочного зазора.

2)Сокращение зоны термического влияния при остывании в

поперечном направлении приводит к поступательному

сближению пластин и их повороту, которые вызывают закрытие

зазора

3)Перемещения, вызываемые изменением объема металла при

его структурных превращениях в процессе сварки. Они могут как

открывать, так и закрывать зазор при сварке.

Сочетание трех перечисленных выше видов перемещений

может создавать самые разнообразные изменения зазора в

процессе сварки.

29.

30.

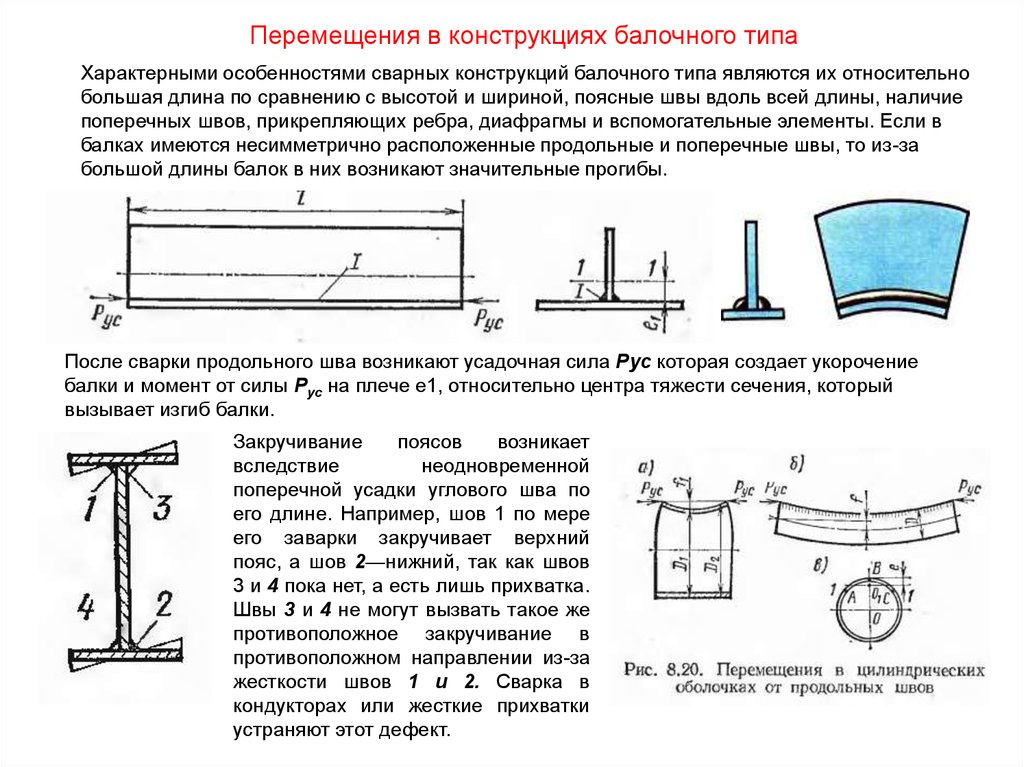

Перемещения в конструкциях балочного типаХарактерными особенностями сварных конструкций балочного типа являются их относительно

большая длина по сравнению с высотой и шириной, поясные швы вдоль всей длины, наличие

поперечных швов, прикрепляющих ребра, диафрагмы и вспомогательные элементы. Если в

балках имеются несимметрично расположенные продольные и поперечные швы, то из-за

большой длины балок в них возникают значительные прогибы.

После сварки продольного шва возникают усадочная сила Рус которая создает укорочение

балки и момент от силы Рус на плече е1, относительно центра тяжести сечения, который

вызывает изгиб балки.

Закручивание

поясов

возникает

вследствие

неодновременной

поперечной усадки углового шва по

его длине. Например, шов 1 по мере

его заварки закручивает верхний

пояс, а шов 2—нижний, так как швов

3 и 4 пока нет, а есть лишь прихватка.

Швы 3 и 4 не могут вызвать такое же

противоположное закручивание в

противоположном направлении из-за

жесткости швов 1 и 2. Сварка в

кондукторах или жесткие прихватки

устраняют этот дефект.

31.

Методы уменьшения сварочных напряженийи деформаций

Мероприятия,

выполняемые до

сварки

Мероприятия,

выполняемые в

процессе сварки

Мероприятия,

выполняемые

после сварки

1) Компенсация сварочных

деформаций на стадии

сборки конструкции

3) Рациональная

последовательность

выполнения

сварных швов

5) Термомеханическая

правка сварных

конструкций

2) Выбор рационального

типа сварных соединений и

мест расположения

сварных швов

4) Регулирование

теплового

воздействия на

конструкцию

6) Пластическое

деформирование

отдельных участков

сварного соединения

7) Термическая

обработка сварных

конструкций

32.

1. Компенсация сварочных деформаций на стадии сборки1.1 Сборка деталей (или их изготовление) с учетом предполагаемых деформаций

1.2 Упругое деформирование отдельных деталей или всей конструкции в обратном по

отношению к ожидаемым сварочным деформациям направлениям

1.3 Жесткое закрепление конструкции . Точки закрепления

деталей рекомендуется располагать на расстоянии 5-10 толщин

детали. При меньшем расстоянии возможно образование

холодных трещин. Усилие, необходимое для жесткого

закрепления, приближенно оценить по выражению

33.

2) Выбор рационального типа сварных соединений и мест расположениясварных швов

- сечение швов не должно быть больше, чем требуется по условиям прочности и ГОСТ;

- швы необходимо располагать возможно ближе к осям, проходящим через центр тяжести изделия,

или на самих осях;

- центр тяжести поперечных сечений двух параллельных швов должен совпадать с центром

тяжести поперечного сечения свариваемой конструкции;

- количество швов в конструкции следует проектировать возможно меньшее для уменьшения

усадочных усилий, действующих в ней;

- для ограничения угловой деформации необходимо уменьшать угол раскроя V-образных швов

или применять X-образные швы при больших толщинах свариваемых листов;

-предусматривать в приспособлениях зажимы для правильной установки деталей при сборке.

Причем характер действия зажимов должен обеспечивать свободное перемещение деталей в их

плоскости по направлению поперечной усадки и задерживать повороты деталей, т. е.

препятствовать угловой деформации.

- в конструкциях, имеющих замкнутые контуры сварных швов, с целью ограничения возможных

выпучин или вогнутостей в листовых деталях от потери устойчивости необходимо

предусматривать постановку ограничений в виде распорок, диафрагм ребер жесткости.

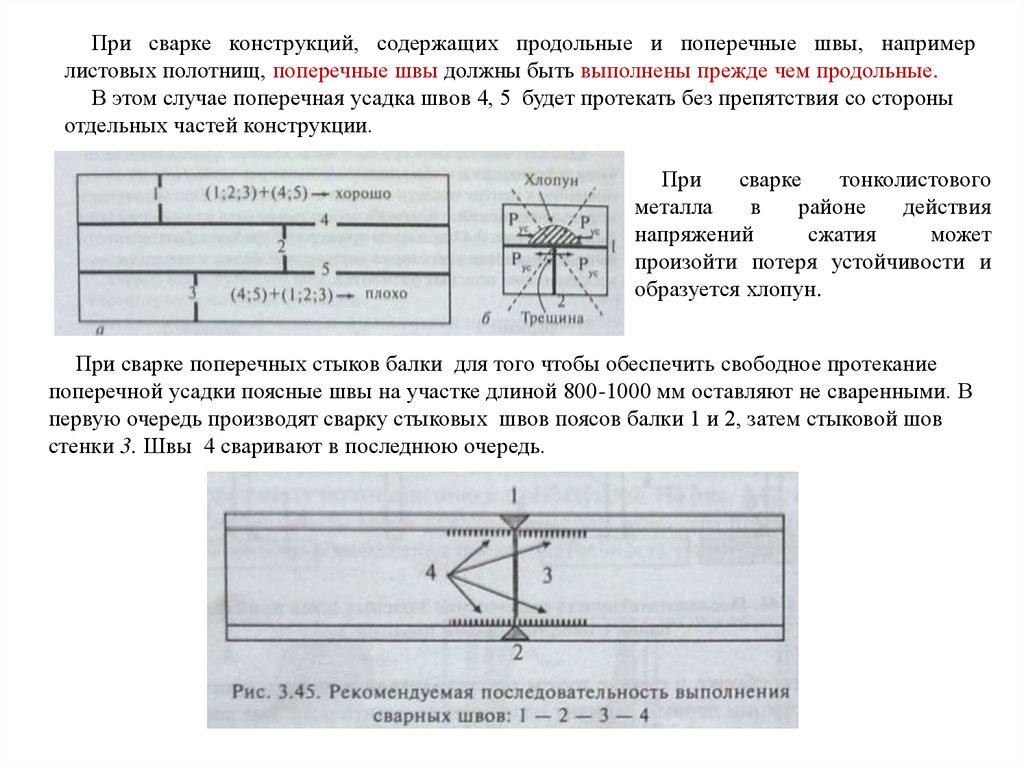

3) Рациональная последовательность выполнения сварных швов

Последовательность выполнения сварных швов должна быть такой, чтобы деформации от сварки

последующего шва, компенсировали деформации от предыдущих швов, а также ранее

выполненные швы не должны препятствовать свободному протеканию деформаций, возникающих

при сварке последующего шва.

Сварку параллельных швов

выполнять в противоположных

направлениях

34.

При сварке конструкций, содержащих продольные и поперечные швы, напримерлистовых полотнищ, поперечные швы должны быть выполнены прежде чем продольные.

В этом случае поперечная усадка швов 4, 5 будет протекать без препятствия со стороны

отдельных частей конструкции.

При

сварке

тонколистового

металла

в

районе

действия

напряжений

сжатия

может

произойти потеря устойчивости и

образуется хлопун.

При сварке поперечных стыков балки для того чтобы обеспечить свободное протекание

поперечной усадки поясные швы на участке длиной 800-1000 мм оставляют не сваренными. В

первую очередь производят сварку стыковых швов поясов балки 1 и 2, затем стыковой шов

стенки 3. Швы 4 сваривают в последнюю очередь.

35.

Снижению остаточных напряженийспособствует

обратноступенчатый

способ выполнения шва. Этот способ

рекомендуется использовать при ручной

дуговой сварке. Шов разбивают на

участки длиной 200-250 мм (обычно

длину участка выбирают так, чтобы на

его сварку требовалось затратить 1

электрод). Сварку каждого участка

выполняют

в

противоположном

направлении

по

отношению

к

направлению сварки всего сварного

соединения

36.

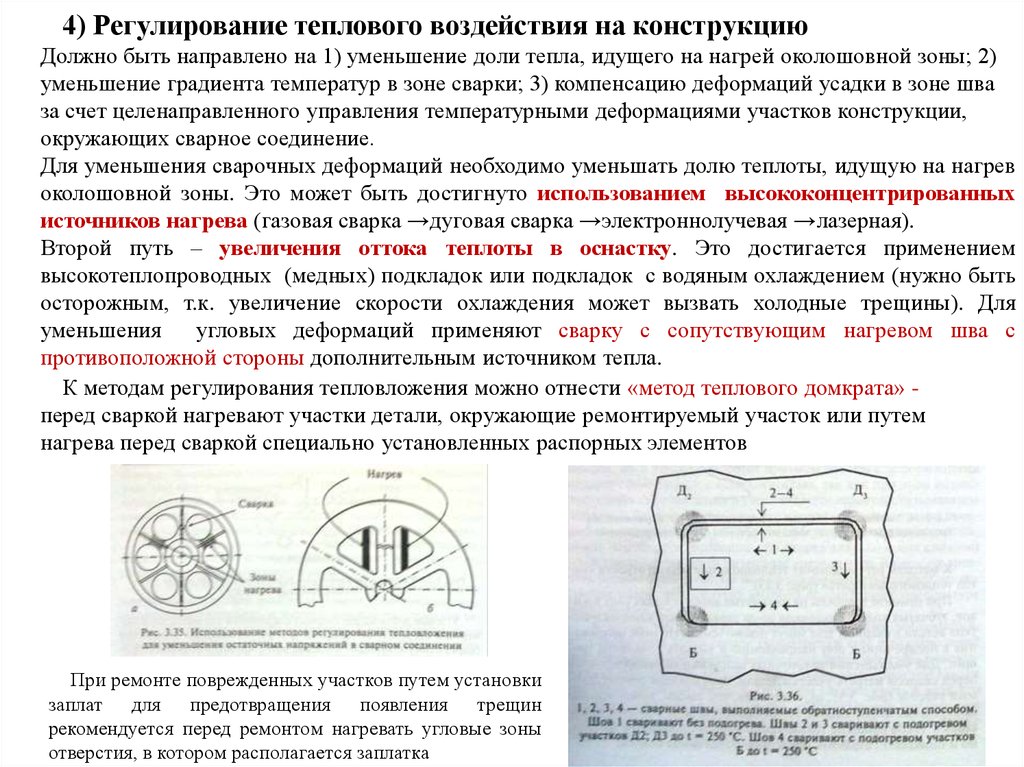

4) Регулирование теплового воздействия на конструкциюДолжно быть направлено на 1) уменьшение доли тепла, идущего на нагрей околошовной зоны; 2)

уменьшение градиента температур в зоне сварки; 3) компенсацию деформаций усадки в зоне шва

за счет целенаправленного управления температурными деформациями участков конструкции,

окружающих сварное соединение.

Для уменьшения сварочных деформаций необходимо уменьшать долю теплоты, идущую на нагрев

околошовной зоны. Это может быть достигнуто использованием высококонцентрированных

источников нагрева (газовая сварка →дуговая сварка →электроннолучевая →лазерная).

Второй путь – увеличения оттока теплоты в оснастку. Это достигается применением

высокотеплопроводных (медных) подкладок или подкладок с водяным охлаждением (нужно быть

осторожным, т.к. увеличение скорости охлаждения может вызвать холодные трещины). Для

уменьшения

угловых деформаций применяют сварку с сопутствующим нагревом шва с

противоположной стороны дополнительным источником тепла.

К методам регулирования тепловложения можно отнести «метод теплового домкрата» перед сваркой нагревают участки детали, окружающие ремонтируемый участок или путем

нагрева перед сваркой специально установленных распорных элементов

При ремонте поврежденных участков путем установки

заплат для предотвращения появления трещин

рекомендуется перед ремонтом нагревать угловые зоны

отверстия, в котором располагается заплатка

37.

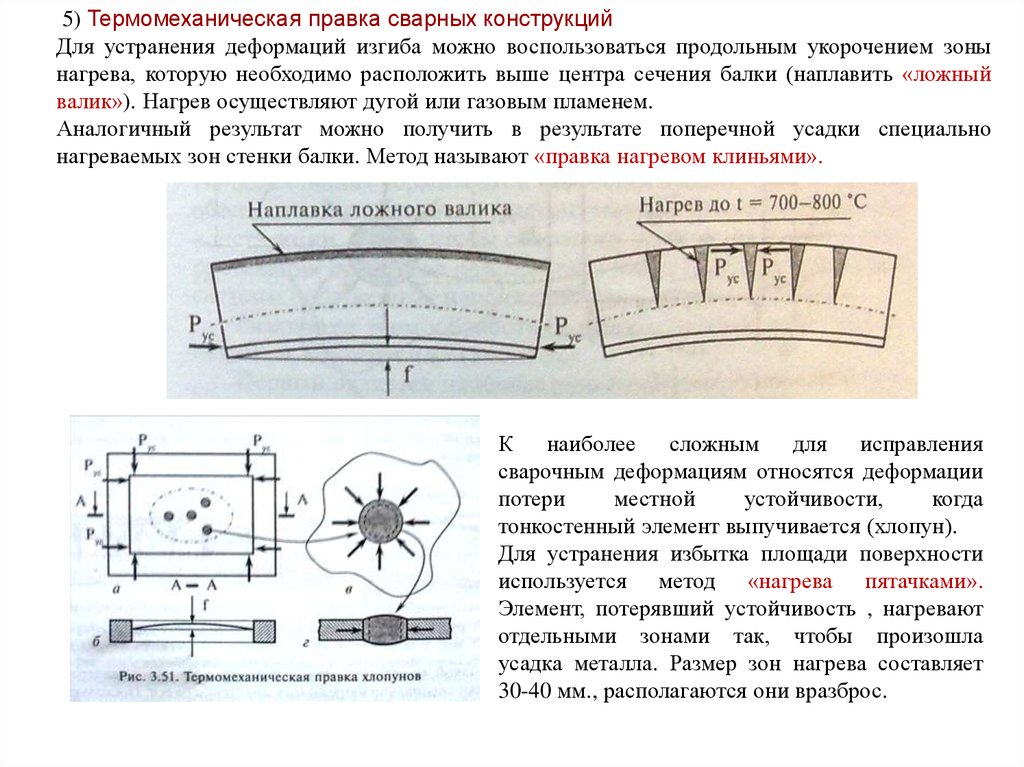

5) Термомеханическая правка сварных конструкцийДля устранения деформаций изгиба можно воспользоваться продольным укорочением зоны

нагрева, которую необходимо расположить выше центра сечения балки (наплавить «ложный

валик»). Нагрев осуществляют дугой или газовым пламенем.

Аналогичный результат можно получить в результате поперечной усадки специально

нагреваемых зон стенки балки. Метод называют «правка нагревом клиньями».

К наиболее сложным для исправления

сварочным деформациям относятся деформации

потери

местной

устойчивости,

когда

тонкостенный элемент выпучивается (хлопун).

Для устранения избытка площади поверхности

используется метод «нагрева пятачками».

Элемент, потерявший устойчивость , нагревают

отдельными зонами так, чтобы произошла

усадка металла. Размер зон нагрева составляет

30-40 мм., располагаются они вразброс.

38.

6) Пластическое деформирование отдельных участков сварного соединенияМетод проковки металла шва применяется при монтаже толстостенных конструкций.

Проковка осуществляется с помощью специальных насадок на пневматический ударный

инструмент. Основной недостаток — низкая эффективность из-за местного характера

воздействия на металл шва. Для тонкостенных конструкций применяют метод прокатки швов

между роликами . Этот метод обеспечивает плавное равномерное деформирование металла.

Снятие остаточных сварочных напряжений

осуществляется с помощью ультразвуковых

колебаний и вибраций на низких частотах. Низкочастотная виброобработка снижает

напряжения и стабилизирует геометрические размеры сварной конструкции. Она проводится с

помощью специального комплекса упрочняющей виброобработки. Ультразвуковая обработка

снижает концентрации напряжений нагрузки в сварном соединении; выгодно перераспределяет

остаточные сварочные напряжения в сварном шве и околошовной зоне; улучшает структуру

металла и стабилизирует ее.

Технологический комплекс «Шмель 1» предназначен

для упрочняющей обработки сварных соединений

металлоконструкций методом поверхностного

пластического деформирования материала на

ультразвуковой частоте

39.

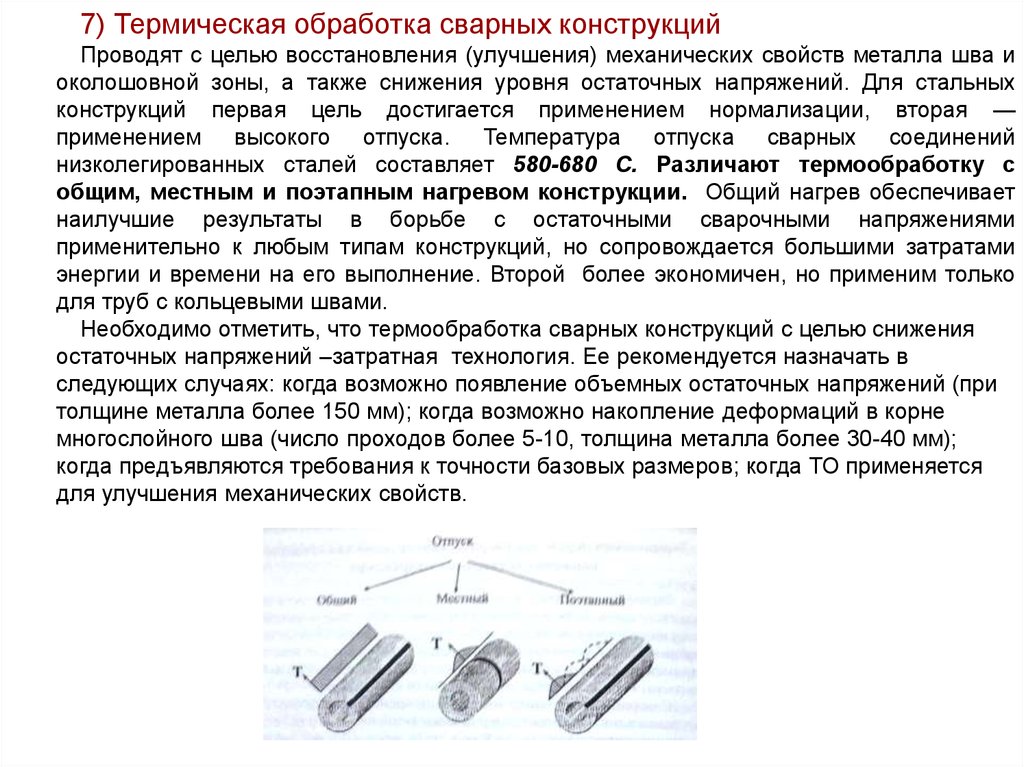

7) Термическая обработка сварных конструкцийПроводят с целью восстановления (улучшения) механических свойств металла шва и

околошовной зоны, а также снижения уровня остаточных напряжений. Для стальных

конструкций первая цель достигается применением нормализации, вторая —

применением высокого отпуска. Температура отпуска сварных соединений

низколегированных сталей составляет 580-680 С. Различают термообработку с

общим, местным и поэтапным нагревом конструкции. Общий нагрев обеспечивает

наилучшие результаты в борьбе с остаточными сварочными напряжениями

применительно к любым типам конструкций, но сопровождается большими затратами

энергии и времени на его выполнение. Второй более экономичен, но применим только

для труб с кольцевыми швами.

Необходимо отметить, что термообработка сварных конструкций с целью снижения

остаточных напряжений –затратная технология. Ее рекомендуется назначать в

следующих случаях: когда возможно появление объемных остаточных напряжений (при

толщине металла более 150 мм); когда возможно накопление деформаций в корне

многослойного шва (число проходов более 5-10, толщина металла более 30-40 мм);

когда предъявляются требования к точности базовых размеров; когда ТО применяется

для улучшения механических свойств.

40.

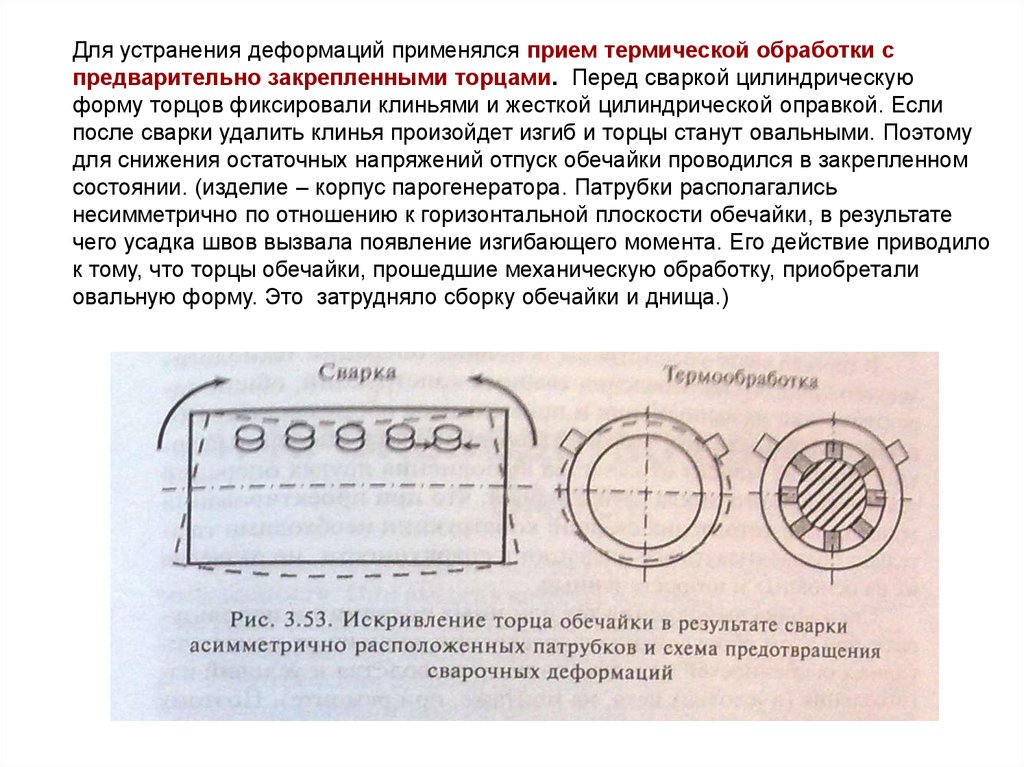

Для устранения деформаций применялся прием термической обработки спредварительно закрепленными торцами. Перед сваркой цилиндрическую

форму торцов фиксировали клиньями и жесткой цилиндрической оправкой. Если

после сварки удалить клинья произойдет изгиб и торцы станут овальными. Поэтому

для снижения остаточных напряжений отпуск обечайки проводился в закрепленном

состоянии. (изделие – корпус парогенератора. Патрубки располагались

несимметрично по отношению к горизонтальной плоскости обечайки, в результате

чего усадка швов вызвала появление изгибающего момента. Его действие приводило

к тому, что торцы обечайки, прошедшие механическую обработку, приобретали

овальную форму. Это затрудняло сборку обечайки и днища.)

41.

СПАСИБО ЗА ВНИМАНИЕКАКИЕ БУДУТ ВОПРОСЫ?

Промышленность

Промышленность