Похожие презентации:

Свариваемость металлов и сплавов. Технологичность сварных конструкций

1. Лекция «Свариваемость металлов и сплавов. Технологичность сварных конструкций»

2.

СВАРИВАЕМОСТЬ МЕТАЛЛОВ И СПЛАВОВСвариваемость

–

способность

металлов

и

сплавов

под

действием

термодеформационного цикла сварки образовывать бездефектное сварное соединение,

отвечающее необходимым эксплуатационным требованиям.

Свариваемость – комплексная характеристика, включающая:

-сопротивляемость образованию холодных и горячих трещин – основной параметр

-чувствительность металла к окислению и порообразованию;

-соответствие свойств Св-С заданным эксплуатационным;

-реакцию на термические циклы и т.д.

Горячие трещины чаще возникают при ослаблении деформационной способности

металла.

В интервале температур плавления и полного затвердевания происходит миграция

примесей и загрязнений в межзеренные пространства, что нарушает связь между

зернами и снижает деформационную способность шва и околошовной зоны.

Причиной образования горячих трещин также могут быть дефекты кристаллического

строения, большие сварочные напряжения, не правильное конструктивное оформление

сварного соединения (например: неправильные формы и размеры сварных швов).

3.

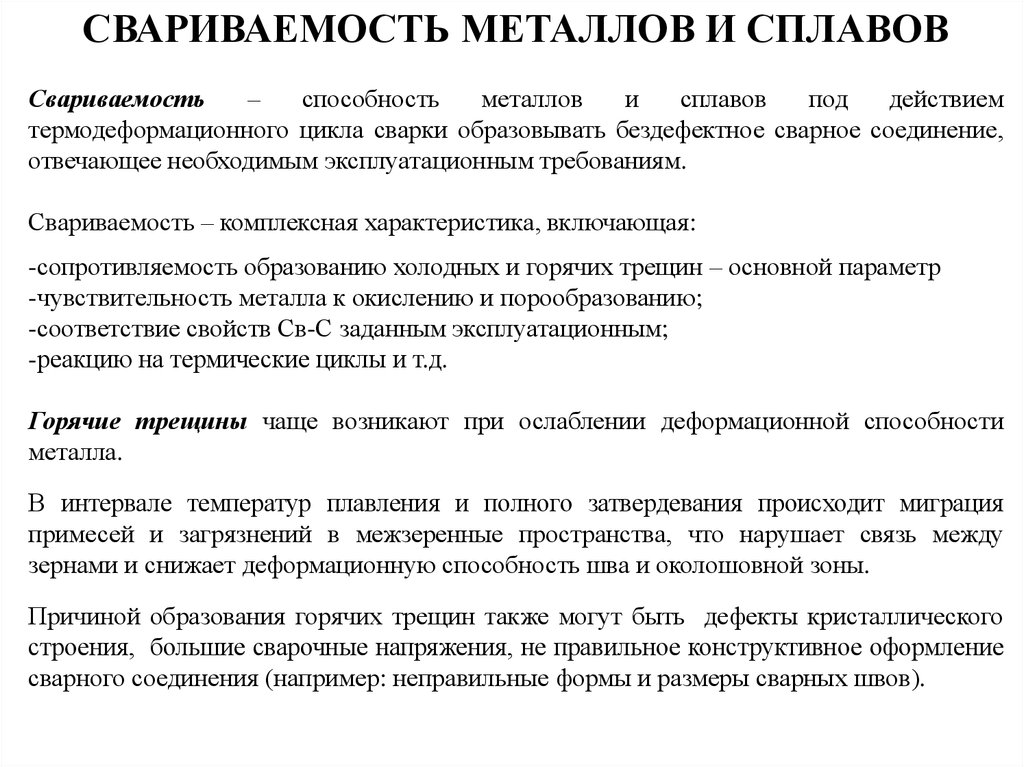

Вероятность появления при сварке или наплавке горячих трещин можно определить попоказателю Уилкинсона (H.C.S):

Условия появления горячих трещин:

- для сталей с σ в < 700 МПа - Н.С.S. >4;

- для сталей с σ в ≥ 700 МПа - Н.С.S. >2.

Для предотвращения образования горячих трещин обеспечивают:

доп. легирование металла шва;

снижение жесткости сварного соединения,

уменьшение скопления сварных швов на небольшом участке,

отсутствие пересечения сварных швов,

назначение размеров швов, обеспечивающих благоприятную форму и ориентацию

кристаллитов в металле шва (рекомендуется избегать узких валиков),

- проведение термообработки Св-С непосредственно после сварки.

-

4.

Холодные трещины чаще всего возникают из-за закаливаемости стали при быстромохлаждении и насыщении металла шва и ЗТВ водородом.

(зарождаются через некоторое время после сварки и наплавки и развиваются в течение

нескольких часов или даже суток).

Склонность металла к появлению холодных трещин чаще оценивают по углеродному

эквиваленту (показатель, характеризующий свариваемость при предварительной оценке).

Наиболее распространенное уравнение для определения Сэ:

Сэ = C + Mn /6 + (Cr+Mo+V) /5 + (Ni+Cu) /15, %

Если Сэ ˃ 0,45% – стали склонны к образованию холодных трещин, то необходимо

предусмотреть предварительный подогрев изделия, температуру которого определяют по

формуле:

Соб = С э×(1+0,005× S),

где: Соб – общий эквивалент углерода, учитывающий хим. состав материала и толщину S;

Тп - температура предварительного подогрева заготовок, °С;

S – толщина свариваемых элементов, мм

Температура сопутствующего сварке или наплавке подогрева зависит от материала изделия

и колеблется в среднем от 200 до 450°С.

5.

Для предотвращения образования холодных трещин обеспечивают:-снижение Vохл (подогрев Св-С, назначение оптимальных режимов сварки);

-зачистку кромок Св-С и сварочной проволоки от загрязнений;

-прокалку электродов и флюса перед сваркой;

-просушку защитных газов;

-защиту зоны сварки от влияния атмосферы;

-снижение жесткости Св-С;

-уменьшение скопления сварных швов на небольшом участке;

-отсутствие пересечения сварных швов;

-проведение термообработки Св-С перед или непосредственно после сварки .

Термообработка до сварки зависит от марки стали, конструкции и метода получения

детали:

-для отливок – отжиг;

-прокат или поковки, не имеющие жестких контуров, можно сваривать после закалки и

отпуска.

Сварка при температуре окружающей среды ниже 0°С не рекомендуется.

Сварку деталей с большим объемом наплавляемого металла рекомендуется проводить с

промежуточной термообработкой (отжиг или высокий отпуск).

Термообработка после сварки различна для разных марок сталей.

Основные виды применяемой термообработки: отжиг или высокий отпуск.

6.

СПОСОБЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙСварочные напряжения – образование дефектов в Св-С и снижение сопротивляемости

конструкций разрушению.

Сварочные деформации затрудняют сборку изделий, ухудшают внешний вид и

эксплуатационные качества.

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

1.Технологические мероприятия, выполняемые в процессе сварки

- Предварительный и сопутствующий подогрев

- способствует уменьшению неравномерности распределения температур при сварке и

снижению жесткости металла свариваемых элементов.

2. Технологические мероприятия, выполняемые после сварки

2.1. Термический способ

Отпуск – снижает σост после сварки на 85-90% и улучшает пластические свойства Св-С.

Бывает общим (нагревается все изделие) и местным (нагревается часть в зоне шва).

Преимущество общего отпуска - снижение σост во всей конструкции.

Наиболее часто применяют высокий отпуск (Т = 550 - 680°С).

Стадии отпуска: нагрев, выдержка (2 – 4 ч) и охлаждение на воздухе.

7.

2.2. Механические способы-основаны на создании пластической деформации металла сварных соединений,

вследствие чего происходит снижение σост .

2.2.1. Проковка

Металл проковывают после сварки по горячему металлу или после его остывания.

Преимущество – простота оборудования, универсальность и оперативность.

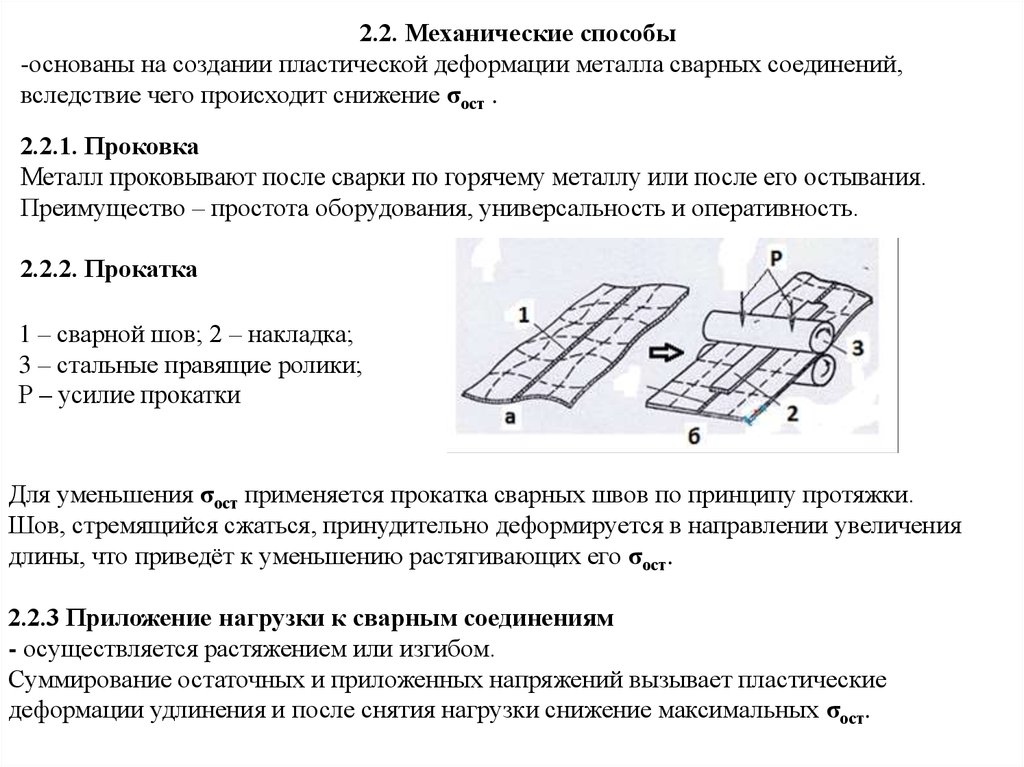

2.2.2. Прокатка

1 – сварной шов; 2 – накладка;

3 – стальные правящие ролики;

Р – усилие прокатки

Для уменьшения σост применяется прокатка сварных швов по принципу протяжки.

Шов, стремящийся сжаться, принудительно деформируется в направлении увеличения

длины, что приведёт к уменьшению растягивающих его σост.

2.2.3 Приложение нагрузки к сварным соединениям

- осуществляется растяжением или изгибом.

Суммирование остаточных и приложенных напряжений вызывает пластические

деформации удлинения и после снятия нагрузки снижение максимальных σост.

8.

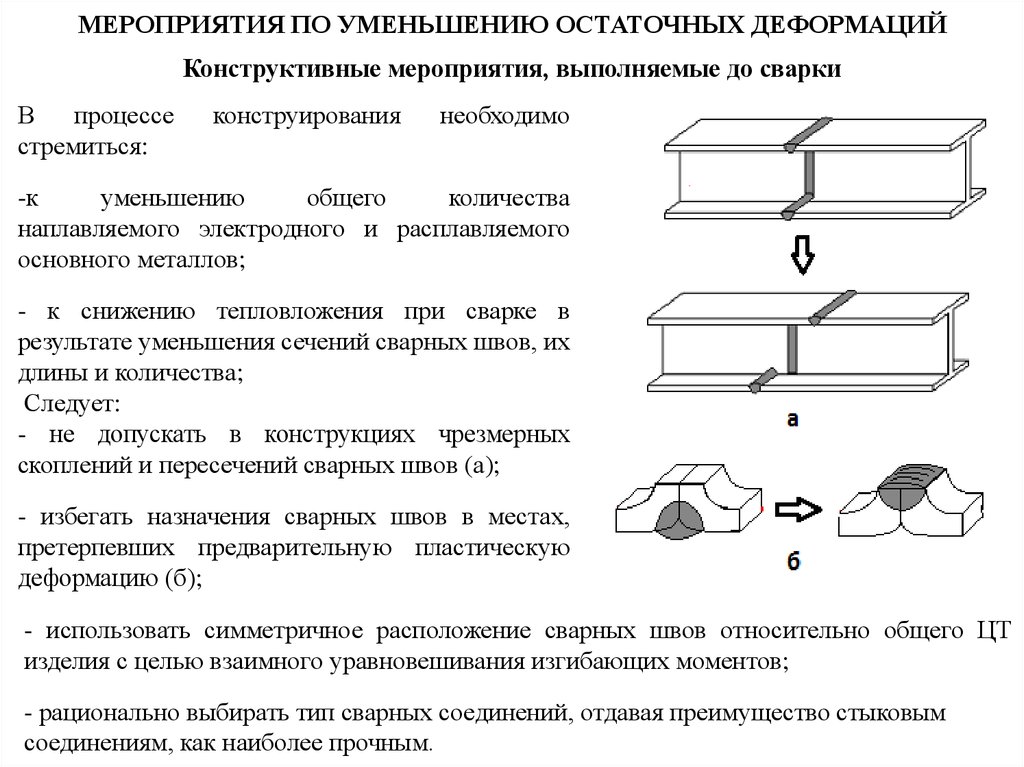

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ ДЕФОРМАЦИЙКонструктивные мероприятия, выполняемые до сварки

В

процессе

стремиться:

конструирования

необходимо

-к

уменьшению

общего

количества

наплавляемого электродного и расплавляемого

основного металлов;

- к снижению тепловложения при сварке в

результате уменьшения сечений сварных швов, их

длины и количества;

Следует:

- не допускать в конструкциях чрезмерных

скоплений и пересечений сварных швов (а);

- избегать назначения сварных швов в местах,

претерпевших предварительную пластическую

деформацию (б);

- использовать симметричное расположение сварных швов относительно общего ЦТ

изделия с целью взаимного уравновешивания изгибающих моментов;

- рационально выбирать тип сварных соединений, отдавая преимущество стыковым

соединениям, как наиболее прочным.

9.

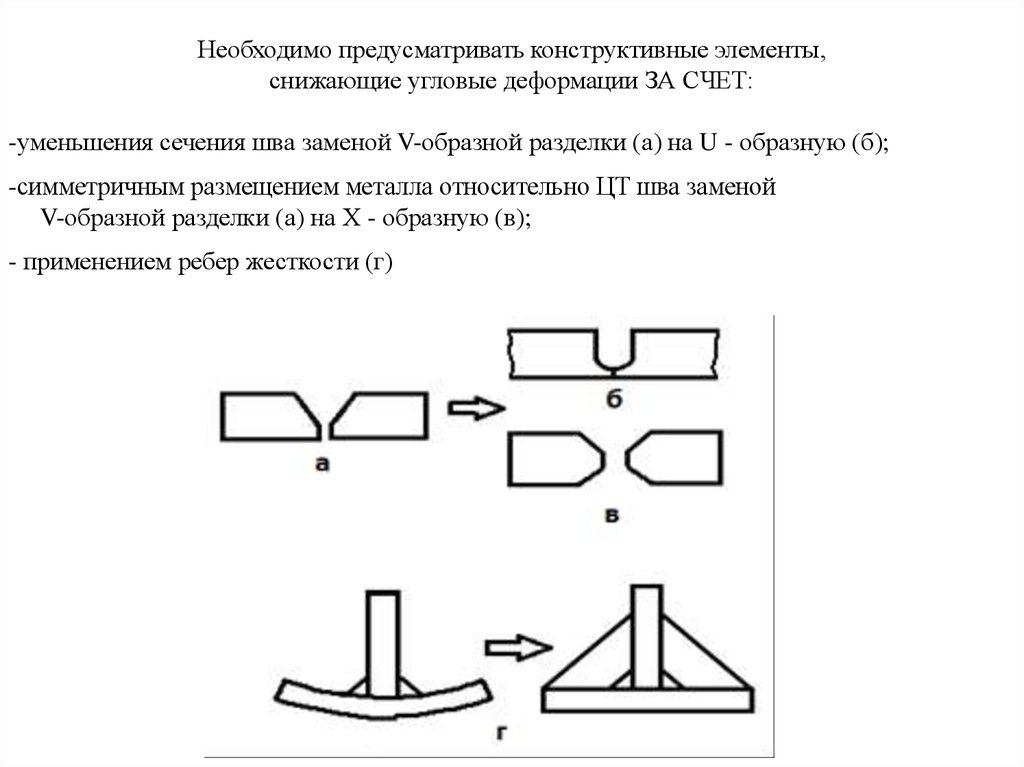

Необходимо предусматривать конструктивные элементы,снижающие угловые деформации ЗА СЧЕТ:

-уменьшения сечения шва заменой V-образной разделки (а) на U - образную (б);

-симметричным размещением металла относительно ЦТ шва заменой

V-образной разделки (а) на Х - образную (в);

- применением ребер жесткости (г)

10.

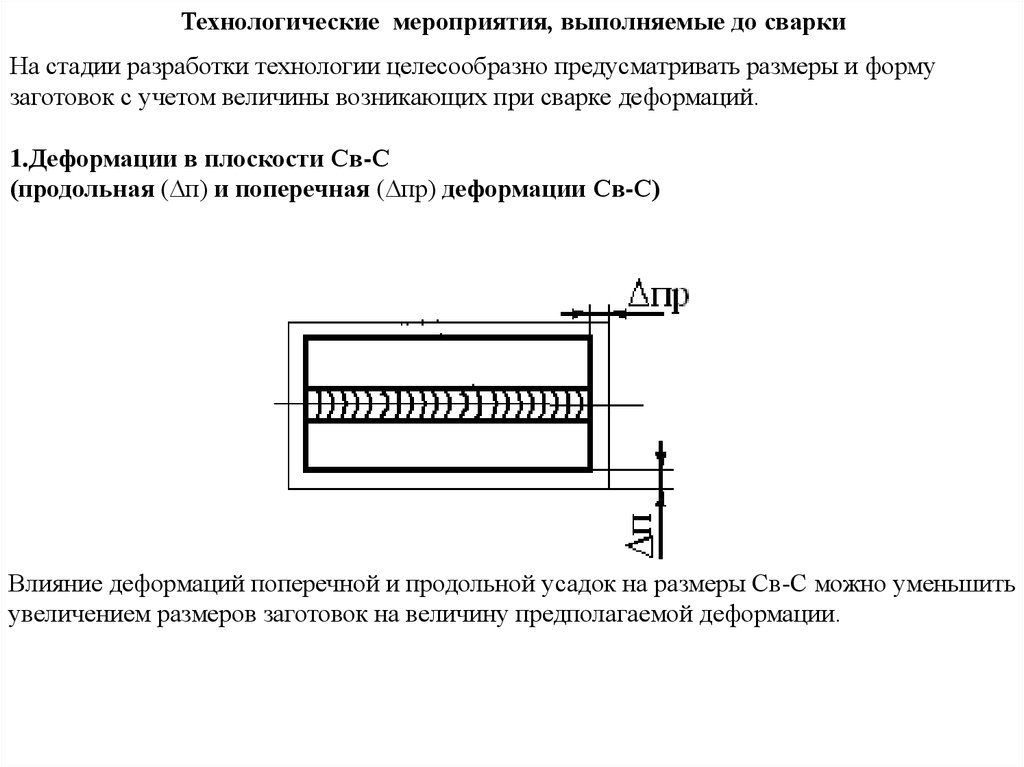

Технологические мероприятия, выполняемые до сваркиНа стадии разработки технологии целесообразно предусматривать размеры и форму

заготовок с учетом величины возникающих при сварке деформаций.

1.Деформации в плоскости Св-С

(продольная ( п) и поперечная ( пр) деформации Св-С)

Влияние деформаций поперечной и продольной усадок на размеры Св-С можно уменьшить

увеличением размеров заготовок на величину предполагаемой деформации.

11.

2. Деформации вне плоскости Св-С-применяется способ обратных деформаций (детали перед сваркой располагаются так,

чтобы после сварки они приняли требуемое взаимное расположение.

2.1. Уменьшение угловых деформаций

-предварительный обратный

угловой изгиб α заготовок

перед сваркой.

2.2. Уменьшение деформаций изгиба

- предварительный обратный изгиб

заготовок перед сваркой усилием Рппр

(усилие предварительного прогиба)

12.

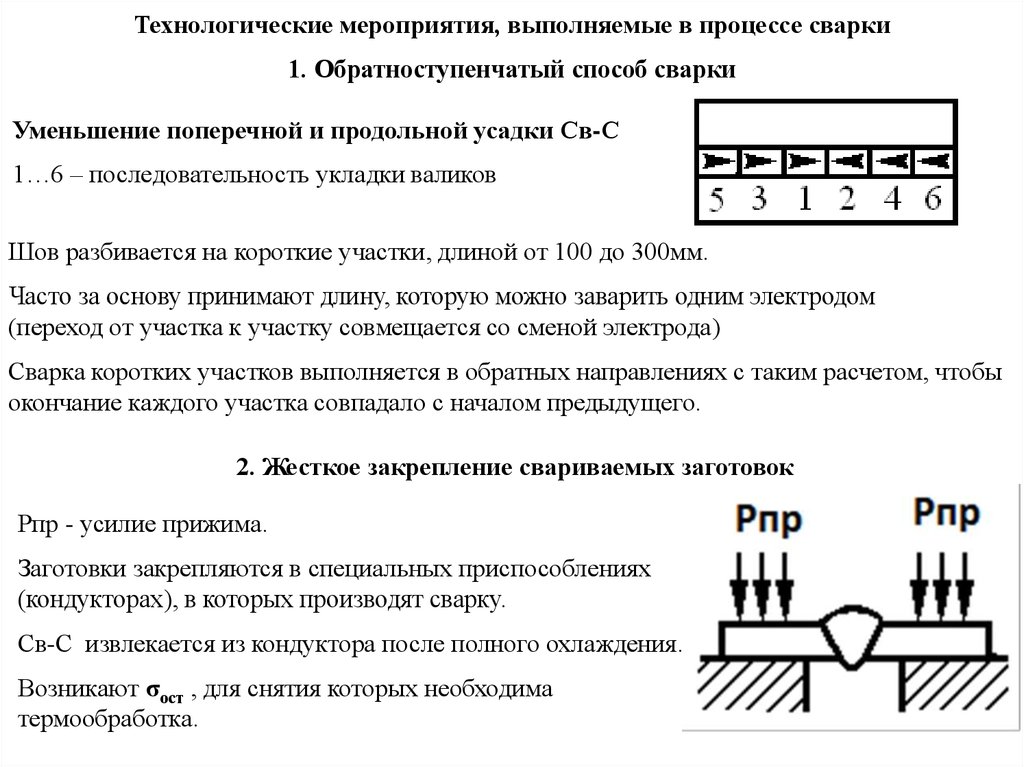

Технологические мероприятия, выполняемые в процессе сварки1. Обратноступенчатый способ сварки

Уменьшение поперечной и продольной усадки Св-С

1…6 – последовательность укладки валиков

Шов разбивается на короткие участки, длиной от 100 до 300мм.

Часто за основу принимают длину, которую можно заварить одним электродом

(переход от участка к участку совмещается со сменой электрода)

Сварка коротких участков выполняется в обратных направлениях с таким расчетом, чтобы

окончание каждого участка совпадало с началом предыдущего.

2. Жесткое закрепление свариваемых заготовок

Рпр - усилие прижима.

Заготовки закрепляются в специальных приспособлениях

(кондукторах), в которых производят сварку.

Св-С извлекается из кондуктора после полного охлаждения.

Возникают σост , для снятия которых необходима

термообработка.

13.

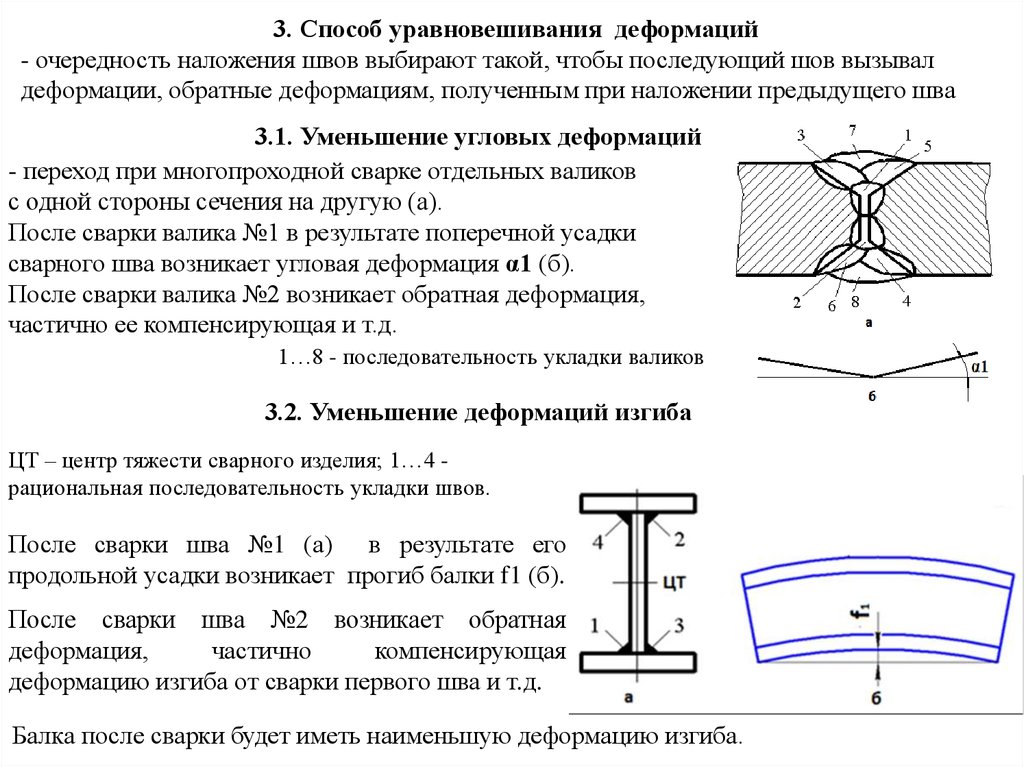

3. Способ уравновешивания деформаций- очередность наложения швов выбирают такой, чтобы последующий шов вызывал

деформации, обратные деформациям, полученным при наложении предыдущего шва

3.1. Уменьшение угловых деформаций

- переход при многопроходной сварке отдельных валиков

с одной стороны сечения на другую (а).

После сварки валика №1 в результате поперечной усадки

сварного шва возникает угловая деформация α1 (б).

После сварки валика №2 возникает обратная деформация,

частично ее компенсирующая и т.д.

1…8 - последовательность укладки валиков

3.2. Уменьшение деформаций изгиба

ЦТ – центр тяжести сварного изделия; 1…4 рациональная последовательность укладки швов.

После сварки шва №1 (а) в результате его

продольной усадки возникает прогиб балки f1 (б).

После сварки шва №2 возникает обратная

деформация,

частично

компенсирующая

деформацию изгиба от сварки первого шва и т.д.

Балка после сварки будет иметь наименьшую деформацию изгиба.

14.

Технологические мероприятия, выполняемые после сварки1. Термическая правка

1.1. Термическая правка местным нагревом

1- форма изделия после сварки;

2- зоны нагрева;

3 – форма изделия после правки;

Рус –усадка нагретых зон в

процессе охлаждения;

ЦТ – центр тяжести сварного

изделия

Источник теплоты – пламя газовой горелки

Отдельные участки Св-С нагреваются до Т = 1000 – 12000С (термопластичное состояние)

Их сокращение при охлаждении уменьшает деформации изгиба.

Повышаются σост в сварных швах, для их снятия целесообразен высокий отпуск изделия

При этом способе правки возможно образование трещин и разрывов в сварных швах.

1.2. Высокий отпуск

выполняется при их жестком закреплении в зажимных приспособлениях..

15.

2. Механическая (холодная) правка2.1. Холодная гибка

-основана на выгибе изделия в сторону, обратную возникшей деформации.

-ведет к повышению σост в сварных швах и к исчерпыванию пластических свойств в

активной зоне (после гибки целесообразно для снятия σост производить высокий отпуск.

Метод громоздкий и требует больших усилий, возможно образование трещин и разрывов

в сварных швах.

2.2. Проковка и прокатка сварных соединений

- помимо остаточных деформаций уменьшает и σост

16.

Технологичность сварных конструкцийСварка плавлением

Нетехнологичная сварная конструкция

Технологичная сварная конструкция

1. Расположение сварного шва должно обеспечивать возможность выполнения сварки, т. е.

необходимо предусмотреть удобство подвода электрода или сварочной проволоки

Сварные швы вынесены из тесного

пространства между перегородками

Для приварки размерных трубок к листам

сварные швы вынесены на поверхность

Фланец отнесен от смежной стенки патрубка

Сварной шов вынесен на торец фланца

17.

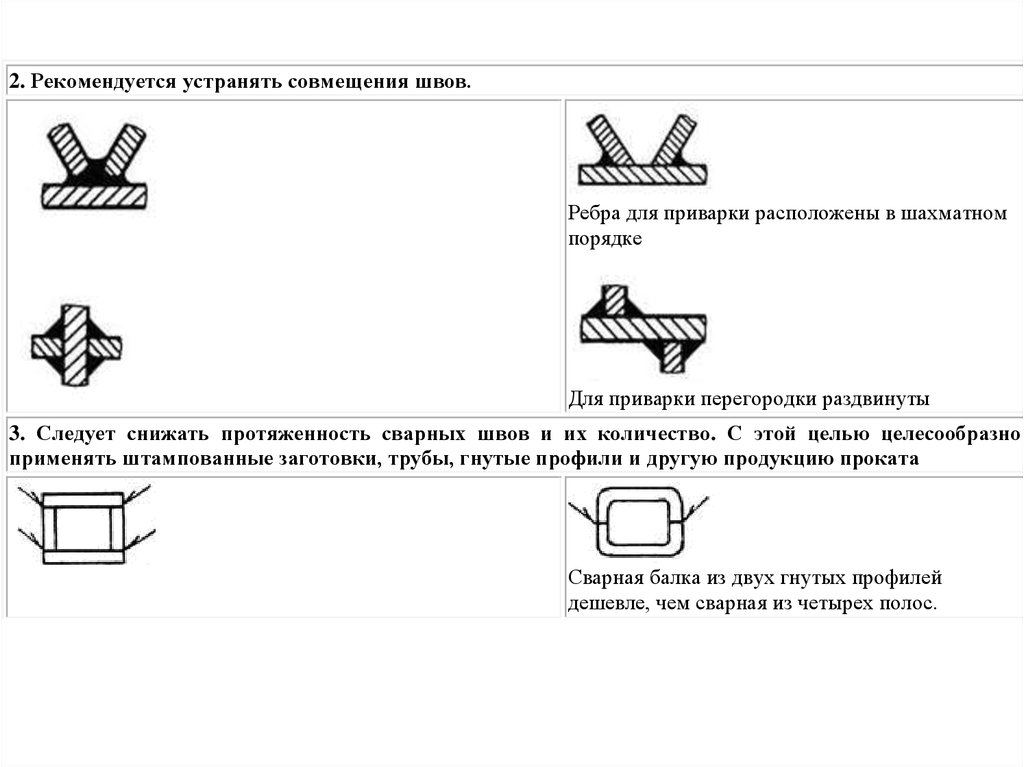

2. Рекомендуется устранять совмещения швов.Ребра для приварки расположены в шахматном

порядке

Для приварки перегородки раздвинуты

3. Следует снижать протяженность сварных швов и их количество. С этой целью целесообразно

применять штампованные заготовки, трубы, гнутые профили и другую продукцию проката

Сварная балка из двух гнутых профилей

дешевле, чем сварная из четырех полос.

18.

4. Рекомендуется избегать сварки элементов разной толщины, т.к. это усложняет процесс сварки,снижает надежность сварных швов и создает концентрацию напряжений

Сварка разнотолщинных элементов

Свариваемым кромкам придано примерно

одинаковое сечение

Приварка фланца к тонкостенной трубе

Фланец приварен тонкостенным переходом

Приварка пальца к листу

У пальца образован тонкостенный фланец

В пальце у места сварки образована выборка

метала

19.

Приварка дисков к ободу колесаОбод выполнен с тонкостенными переходными

кольцами для приварки к дискам

5. Рекомендуется предусматривать фиксацию соединяемых деталей без применения специальных

приспособлений, что повышает точность, производительность труда и обеспечивает удобство при

сварке

Шаровая деталь и стержень взаимно центрируются

Для приварки фланец зафиксирован на трубе

Для приварки бобышка зафиксирована

буртиком

20.

6. Так как разделка кромок является трудоемкой операцией, ее следует назначать только внеобходимых случаях и предусматривать при этом наиболее простые способы обработки

Устранена разделка кромок

Для укладки швов выполнено смещение

свариваемых деталей

Исключена подготовка кромок на трубе в

результате снижения буртика муфты

21.

Подготовлены кромки у детали с наиболеепростой механической обработкой

Подготовлены кромки заглушки

7. Следует исключать подгонку и упрощать форму привариваемых деталей

Вместо криволинейного перехода ребра сделан

прямолинейный срез

Фигурный вырез у косынки заменен

прямым срезом

22.

8. При сварке тонкостенных деталей следует применять гнутые детали, что увеличивает жесткостьконструкции

Составная полка заменена гнутой

9. Необходимо исключать пережог и оплавление тонких кромок

Острые кромки «а» и «б» ребра устранены

срезом

Оплавление кромки отверстия при приварке

фланца к обечайке предотвращено удалением

отверстия от сварного шва.

Другой способ исключения оплавления и деформации отверстия - сверление отверстия

после сварки

23.

10. Для предотвращения повреждений точных элементов деталей (резьба, шлицы, сопрягаемыеповерхности) в процессе сварки, вызванных разбрызгиванием расплавленного

металла,

оплавлением, короблением, механическими воздействиями, рекомендуется предусматривать

защитные мероприятия, удаление от зоны сварки или окончательную обработку после сварки.

Резьба штуцера удалена на расстояние,

достаточное для предотвращения оплавления

резьбы

Чтобы резьбовая поверхность не деформировалась при сварке, сварной шов отдален

Сварной шов удален от обработанной поверхности;

24.

Сварной шов удален от обработанной поверхности;

На пальце дан припуск для обработки после

сварки

Для предотвращения коробления отверстия

втулки сварной шов удален

Отверстие окончательно обрабатывается пос

сварки

25.

11. При сварке закрытых полостей необходимо предотвращать коробление стенок вследствиеобразования вакуума при остывании

Для приварки кольцевого профиля жесткости к

обечайке предусмотрено вентиляционное отверстие d.

Для получения сваркой герметичной детали

предусмотрено отверстие d, завариваемое после

остывания

12. Необходимо уменьшать сварочные деформации

Для исключения изгиба нижнего листа

установлены ребра жесткости

26.

13. Рекомендуется избегать укладки сварных швов в местах, претерпевших предварительную пластическуюдеформацию

Сварной шов уложен в месте, не

претерпевшем предварительную пластическую

деформацию

14. Необходимо избегать пересечения сварных швов

Сварные швы разнесены и не пересекаются

27.

15. Рекомендуется отдавать предпочтение прямолинейным и кольцевым швам, что позволяетприменять автоматическую сварку, сократить расход электродов, повысить точность изделий,

упростить подготовку кромок и раскрой заготовок.

16. Рекомендуется располагать сварные швы таким образом, чтобы исключить необходимость

кантовки сварной конструкции. При этом необходимо учитывать, что потолочные сварные швы

являются наименее технологичными.

17. Следует отдавать предпочтение стыковым швам, как наиболее прочным

18. Не следует располагать сварные швы на поверхностях, обрабатываемых механически

28.

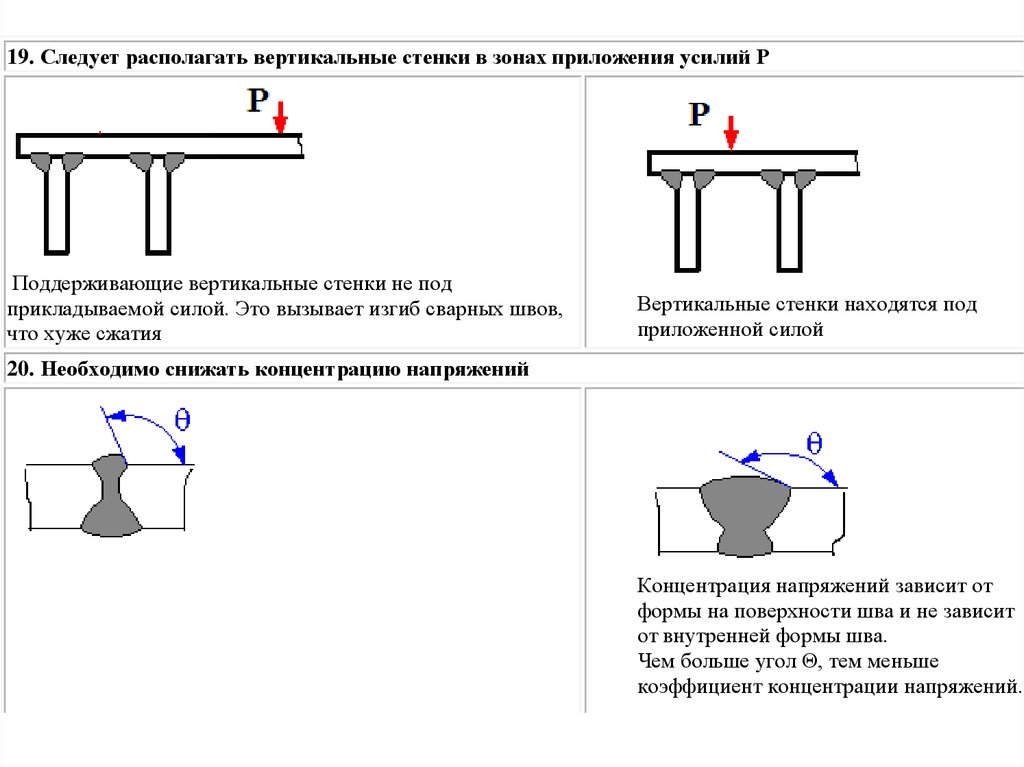

19. Следует располагать вертикальные стенки в зонах приложения усилий РПоддерживающие вертикальные стенки не под

прикладываемой силой. Это вызывает изгиб сварных швов,

что хуже сжатия

Вертикальные стенки находятся под

приложенной силой

20. Необходимо снижать концентрацию напряжений

Концентрация напряжений зависит от

формы на поверхности шва и не зависит

от внутренней формы шва.

Чем больше угол Θ, тем меньше

коэффициент концентрации напряжений.

29.

21. Во избежание прожога* соединяемых кромок необходимо предусматривать съемные илиостающиеся подкладки, замковые соединения или предварительную подварку корня шва.

*

(прожог - дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате

вытекания части металла сварочной ванны с обратной стороны шва)

Сварка на остающейся стальной

подкладке

Сварка на весу

Сварка на съемной медной подкладке

Применение замкового соединения

30.

1 – флюс;2 – брезентовый рукав под давлением.

Сварка на флюсовой подушке

Сварка на медно-флюсовой подкладке

Предварительная подварка корня шва

31.

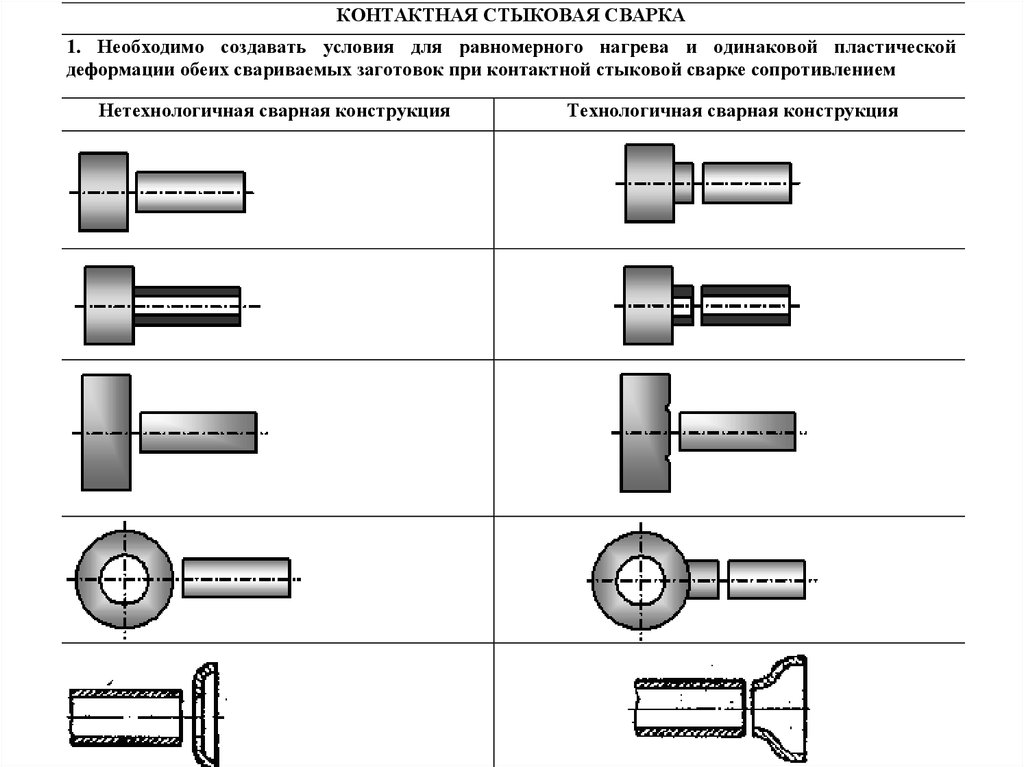

КОНТАКТНАЯ СТЫКОВАЯ СВАРКА1. Необходимо создавать условия для равномерного нагрева и одинаковой пластической

деформации обеих свариваемых заготовок при контактной стыковой сварке сопротивлением

Нетехнологичная сварная конструкция

Технологичная сварная конструкция

32.

2. При контактной стыковой сварке оплавлением следует упрощать форму свариваемых деталей,уменьшать объем предварительной механической обработки.

Нетехнологичная сварная конструкция

Технологичная сварная конструкция

33.

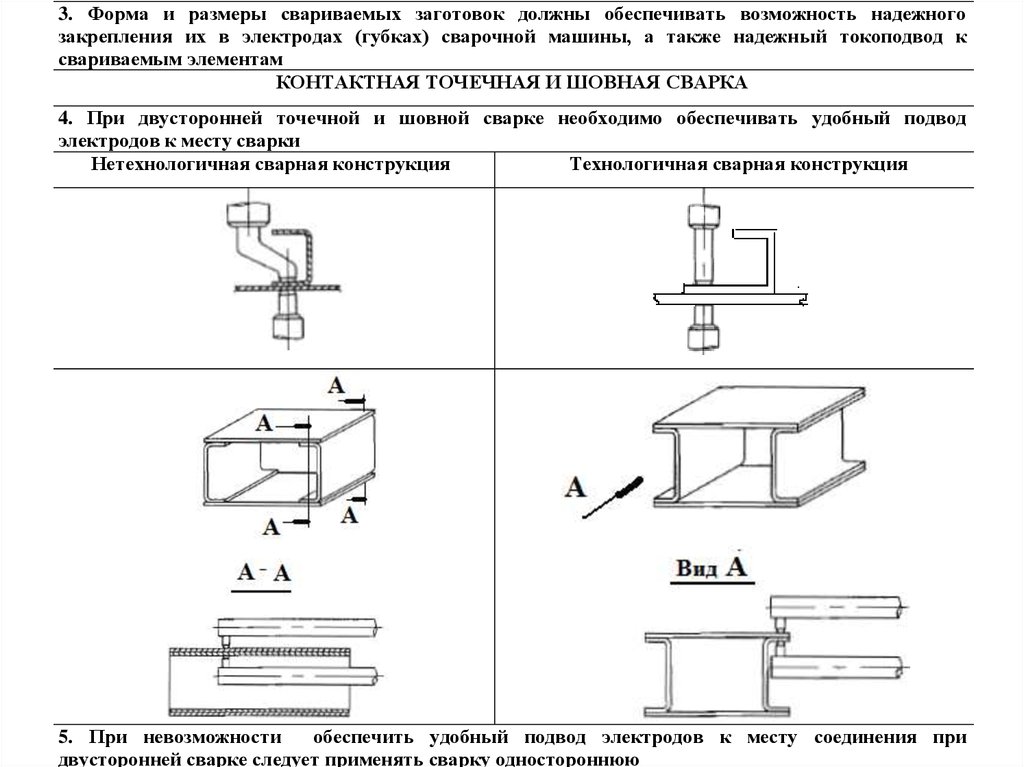

3. Форма и размеры свариваемых заготовок должны обеспечивать возможность надежногозакрепления их в электродах (губках) сварочной машины, а также надежный токоподвод к

свариваемым элементам

КОНТАКТНАЯ ТОЧЕЧНАЯ И ШОВНАЯ СВАРКА

4. При двусторонней точечной и шовной сварке необходимо обеспечивать удобный подвод

электродов к месту сварки

Нетехнологичная сварная конструкция

Технологичная сварная конструкция

5. При невозможности

обеспечить удобный подвод электродов к месту соединения при

двусторонней сварке следует применять сварку одностороннюю

Промышленность

Промышленность