Похожие презентации:

Система управления данными об изделии PDM

1.

Система управленияданными об изделии

PDM

2.

Информационные процессыЯвляются процессами ЖЦ изделия, создающими или использующими

данные о нем

Примером служит формальная процедура изменения изделия

Совокупность информационных процессов представляет собой

документооборот, происходящий в течение ЖЦ изделия

Документооборот, управляемый PDM-системой, называется

электронным документооборотом

3.

CALS-технологияПри решении глобальной задачи CALS-технологий – повышения

эффективности управления информацией об изделии – роль PDMтехнологии состоит в том, чтобы сделать информационные процессы

максимально прозрачными и управляемыми. Основным методом,

применяемым для этого, является повышение доступности данных

для всех участников ЖЦ изделия, что требует интеграции данных об

изделии в логически единую информационную модель.

4.

ИсторияВ 1985 году Министерство обороны США объявило планы

создания глобальной автоматизированной системы

электронного описания всех этапов проектирования,

производства и эксплуатации продуктов военного

назначения.Для координации работ по инициативе CALS был

создан управляющий совет NATO по CALS — NATO CALS

Management Board, существовавший до 2001 года.

CALS-технологии получили широкое развитие и применение в

оборонной промышленности и военно-технической

инфраструктуре Министерства обороны США. Это позволило

ускорить выполнение НИОКР на 30—40 %, уменьшить затраты на

закупку военной продукции на 30 %, сократить сроки закупки

ЗИП на 22 %, а также в 9 раз сократить время на корректировку

проектов

5.

Наиболее распространенные задачи,решаемые с помощью PDM-технологии

создание ИИС (интегрированная информационная среда) для

всех подразделений предприятия;

автоматизация управления конфигурацией изделия;

построение системы качества продукции на предприятии согласно

международным стандартам серии ISO 9000;

создание электронного архива чертежей и прочей технической

документации (наиболее простой способ применения PDMтехнологии).

6.

Основными функциями PDM-системы являются ввод, вывод,хранение, отображение и обработка следующей

информации

идентификационной информации об изделии и его компонентах;

информации о структуре, вариантах конфигурации изделий и входимости

компонентов в различные изделия;

геометрических моделей различных типов или электронных образов

бумажных документов (чертежей);

данных о структуре рабочих групп на предприятии, ролях и полномочиях

сотрудников;

данные о процессе разработки: статусах результатов работы, внесенных

изменениях и т.д.;

документов различных типов, ассоциированных с элементами изделия;

данных о функциональных или технических характеристиках изделия и

его элементов, измеряемых в различных единицах;

7.

Ввод-вывод данных можетосуществляться

путем загрузки-выгрузки обменного файла из CAD/CAM систем;

в интерактивном режиме путем ручного ввода;

установлением ссылки на уже имеющиеся в ИИС объекты;

внешними программными системами с использованием встроенного

программного интерфейса удаленного доступа.

8.

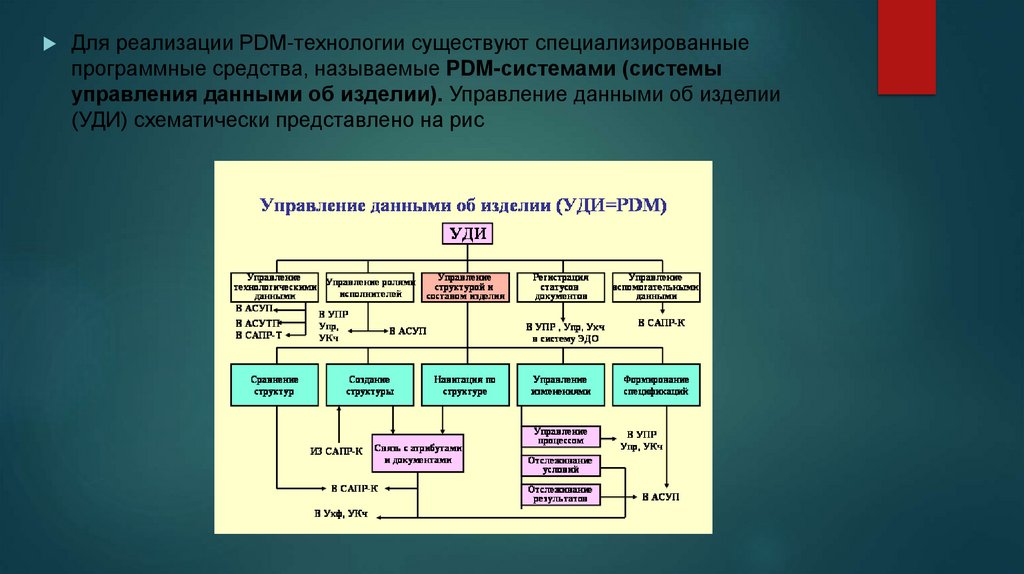

Для реализации PDM-технологии существуют специализированныепрограммные средства, называемые PDM-системами (системы

управления данными об изделии). Управление данными об изделии

(УДИ) схематически представлено на рис

9.

Главной задачей PDM-системы как рабочей среды пользователяявляется предоставление соответствующему сотруднику нужной

ему информации в нужное время в удобной форме (в

соответствии с правами доступа)

10.

Перечень функций PDM-системы:Управление хранением данных и документов

Управление процессами

Управление составом изделия

Классификация.

11.

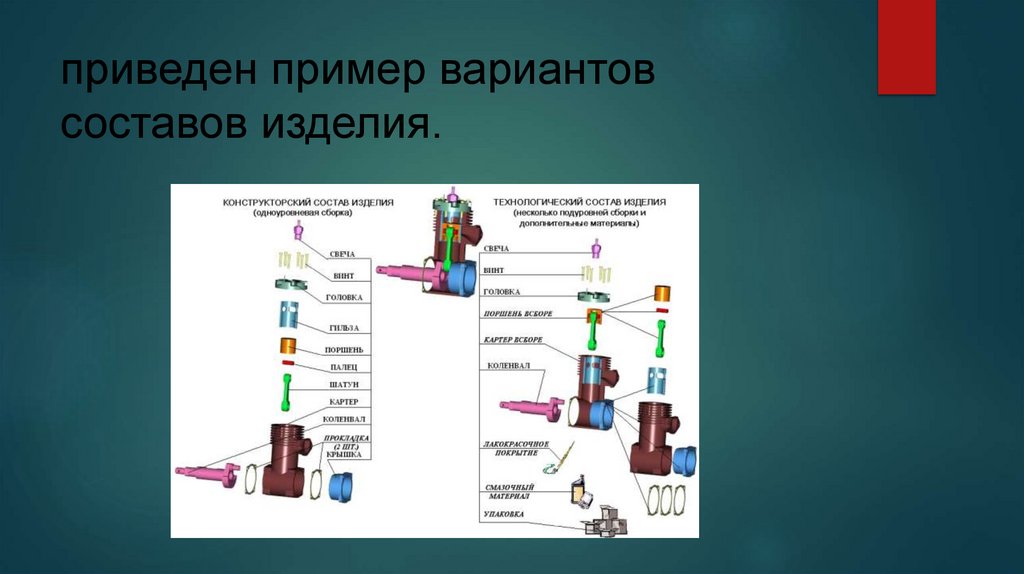

приведен пример вариантовсоставов изделия.

12.

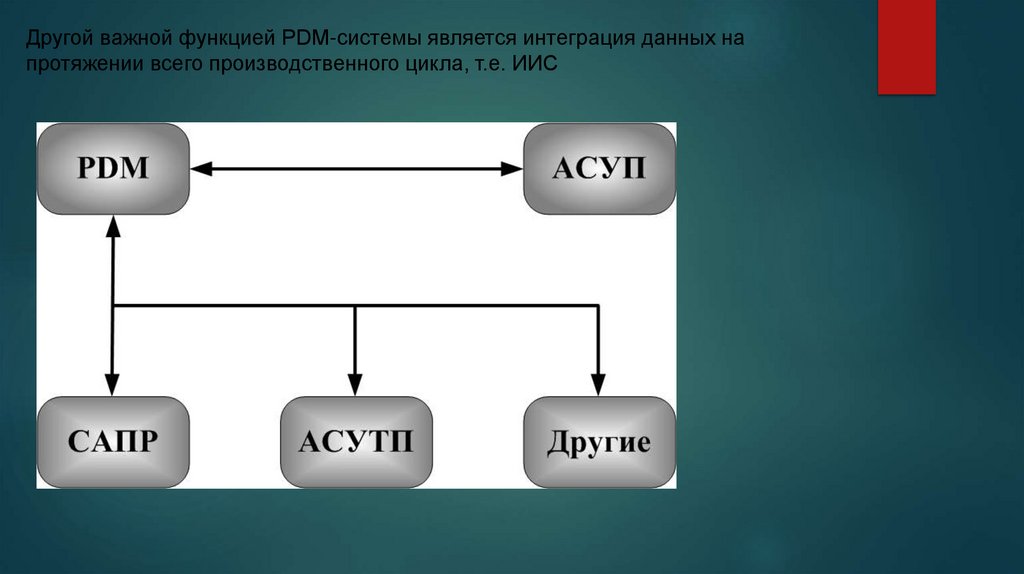

Другой важной функцией PDM-системы является интеграция данных напротяжении всего производственного цикла, т.е. ИИС

13.

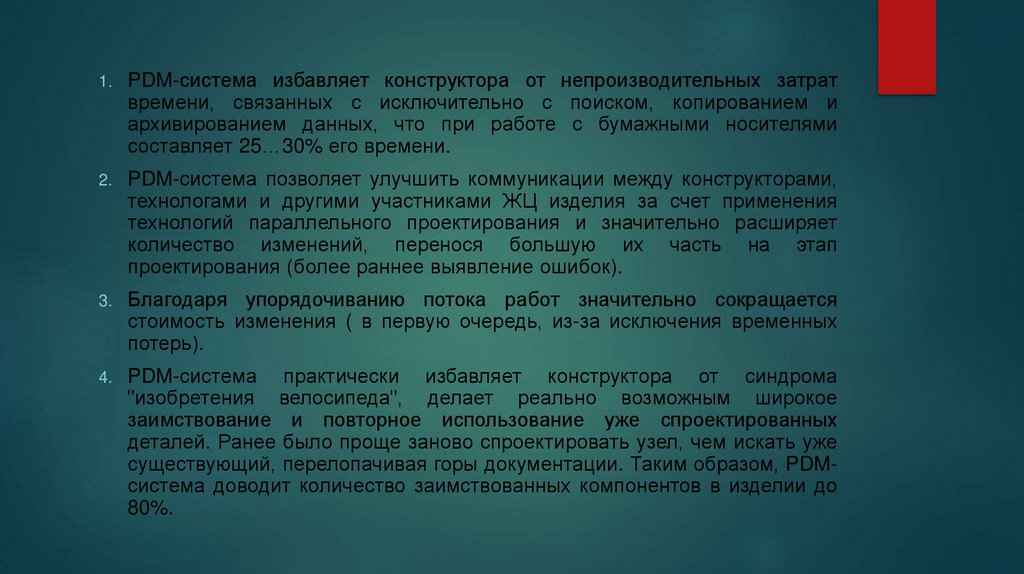

1.PDM-система избавляет конструктора от непроизводительных затрат

времени, связанных с исключительно с поиском, копированием и

архивированием данных, что при работе с бумажными носителями

составляет 25…30% его времени.

2.

PDM-система позволяет улучшить коммуникации между конструкторами,

технологами и другими участниками ЖЦ изделия за счет применения

технологий параллельного проектирования и значительно расширяет

количество изменений, перенося большую их часть на этап

проектирования (более раннее выявление ошибок).

3.

Благодаря упорядочиванию потока работ значительно сокращается

стоимость изменения ( в первую очередь, из-за исключения временных

потерь).

4.

PDM-система практически избавляет конструктора от синдрома

"изобретения велосипеда", делает реально возможным широкое

заимствование и повторное использование уже спроектированных

деталей. Ранее было проще заново спроектировать узел, чем искать уже

существующий, перелопачивая горы документации. Таким образом, PDMсистема доводит количество заимствованных компонентов в изделии до

80%.

Программное обеспечение

Программное обеспечение