Похожие презентации:

Классификация металлорежущих станков

1.

Классификация металлорежущихстанков

2.

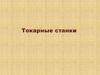

Металлорежущийстанок - машина для

обработки

резанием

заготовок

с

целью

получения

из

них

деталей путём снятия

стружки

металлорежущим

инструментом.

Спектр металлорежущих станков очень широк –

от

металлорежущих

станков

с

ручным

управлением

до

компьютеризованных

и

роботизованных систем.

3.

По виду выполняемых работ и применяемогорежущего инструмента:

Принята единая система классификации и

условного обозначения металлорежущих станков

разработанная в Экспериментальном научноисследовательском институте металлорежущих

станков (ЭНИМС).

Все металлорежущие станки делятся на группы,

которые, в свою очередь, разбиваются на типы.

4.

По классификации каждому станку серийногопроизводства присваивается шифр, который

образуется, числом из 3 или 4 цифр;

первая цифра указывает группу,

вторая – тип,

третья и четвёртая характеризуют важнейшие

размеры станка или обрабатываемого на нём

изделия.

5.

Классификационная таблица металлорежущих станков6.

1) Группа токарных станков состоит из станков,предназначенных для обработки поверхностей вращения.

Объединяющим признаком станков этой группы является

использование в качестве движения резания вращательного

движения заготовки.

2) Группа сверлильных станков включает также и расточные

станки. Объединяющим признаком этой группы станков

является их назначение — обработка круглых отверстий.

Движением резания служит вращательное движение

инструмента, которому обычно сообщается также движение

подачи. В горизонтально-расточных станках подача может

осуществляться также перемещением стола с

обрабатываемой деталью.

3) Группа шлифовальных станков объединяется по признаку

использования в качестве режущего инструмента абразивных

шлифовальных кругов.

7.

4) Группа полировальных и доводочных станков объединяетсяпо признаку использования в качестве режущего инструмента

абразивных брусков, абразивных лент, порошков и паст.

5) Группа зубообрабатывающих станков включает все станки,

которые служат для обработки зубьев колес, в том числе

шлифовальные.

6) Группа фрезерных станков состоит из станков,

использующих в качестве режущего инструмента

многолезвийные инструменты — фрезы.

7) Группа строгальных станков состоит из станков, у которых

общим признаком является использование в качестве

движения резания прямолинейного возвратнопоступательного движения резца или обрабатываемой детали.

8.

Конструкция станка каждого типоразмера, спроектированнаядля заданных условий обработки, называется моделью. Каждой

модели присваивается свой шифр - номер, состоящий из

нескольких цифр и букв. Первая цифра означает группу станка,

вторая - его тип, третья цифра или четвертая цифры отражают

основной размер станка.

Например, модель 16К20

означает: токарновинторезный станок с

наибольшим диаметром

обрабатываемой

заготовки 400 мм. Буква

между второй и третьей

цифрами означает

определенную

модернизацию основной

базовой модели станка.

В обозначение модели может входить буква,

характеризующая точность станка: 16К20П

- токарно-винторезный станок повышенной

точности.

9.

Обозначение станков10.

У металлорежущего станка имеется привод(механический,гидравлический, пневматический), с помощью которого

обеспечивается передача движения рабочим органам: шпинделю,

суппорту т.п. Комплекс этих движений называется

формообразующими движениями.

Формообразующие

движения — движения,

осуществляемые инструментом и

заготовкой, необходимые для

осуществления процесса резания,

при изготовлении деталей со

снятием припуска, на

металлорежущих станках.

11.

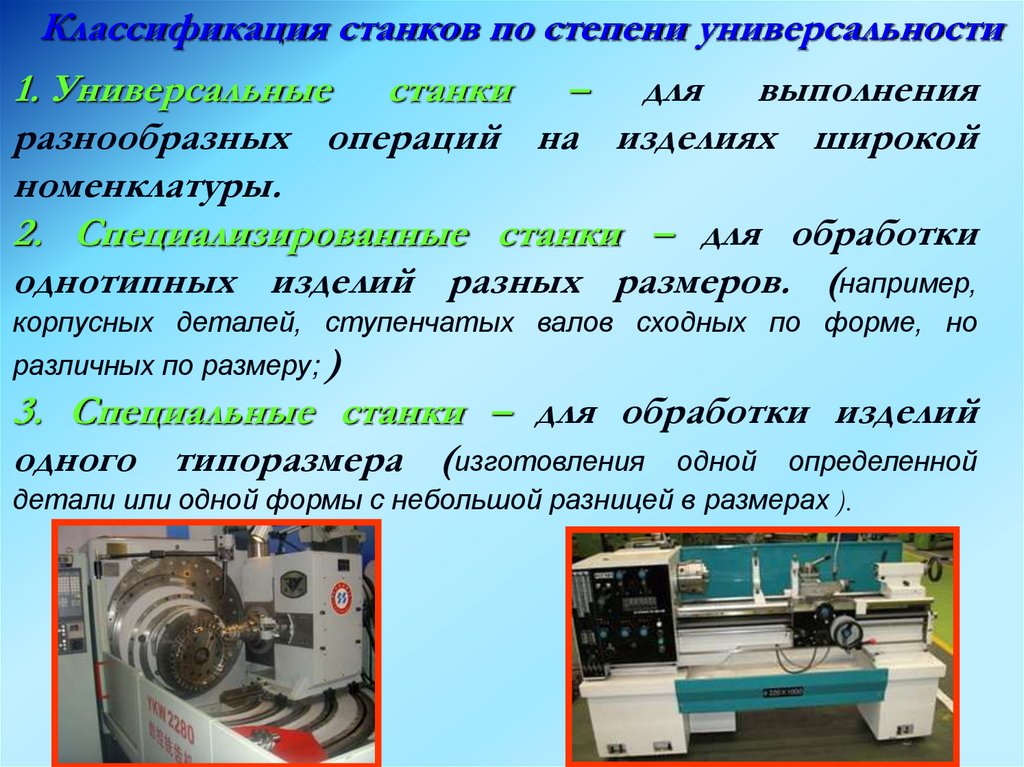

Классификация станков по степени универсальности1. Универсальные станки – для выполнения

разнообразных операций на изделиях широкой

номенклатуры.

2. Специализированные станки – для обработки

однотипных изделий разных размеров. (например,

корпусных деталей, ступенчатых валов сходных по форме, но

различных по размеру; )

3. Специальные станки – для обработки изделий

одного типоразмера (изготовления одной определенной

детали или одной формы с небольшой разницей в размерах ).

12.

По точности:Класс Н - станки нормальной точности. Станки

мод.1К62,16К20 и др.

Класс П - станки повышенной точности. К ним относятся,

например, токарно-винторезные станки мод.16К20П,

1И611П, 16Б16П и др.

Класс В - станки высокой точности, полученной за счет

специальной конструкции отдельных узлов, точности

деталей и качества сборки. К этому классу относится,

например станок мод.1В616.

Класс А - станки особо высокой точности применяется в

основном для финишной и суперфинишной обработки

деталей.

Класс С - спец-мастер станок применяются в основном для

изготовления эталонных мер длины контрольноизмерительных устройств и машин.

13.

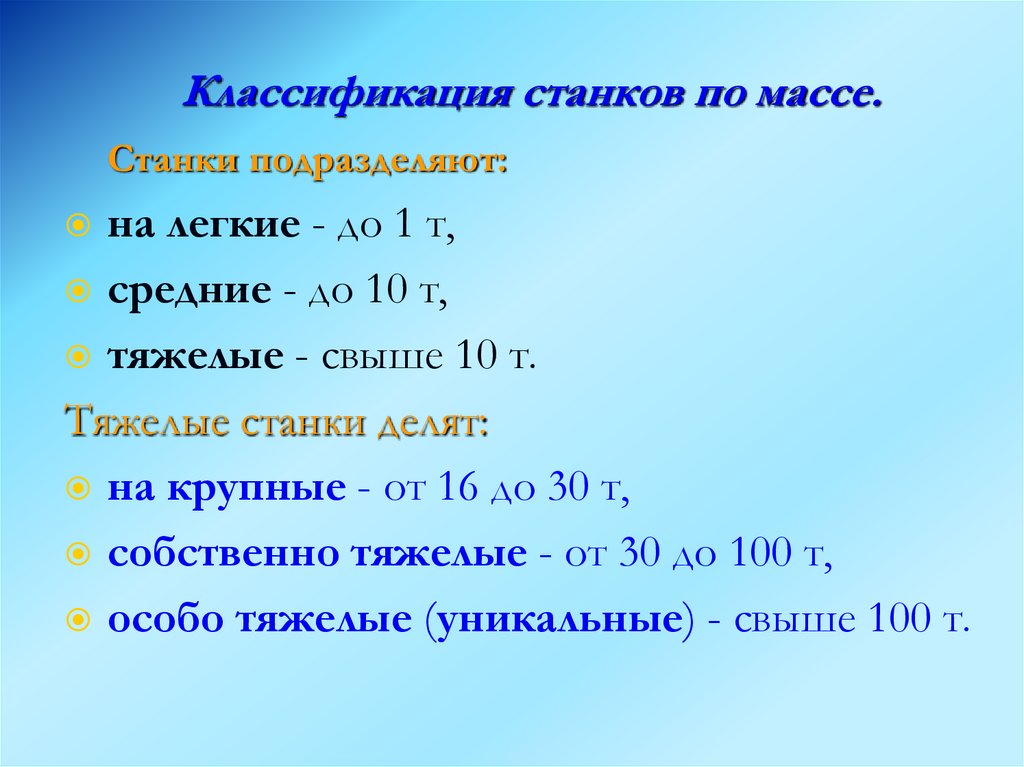

Классификация станков по массе.Станки подразделяют:

на легкие - до 1 т,

средние - до 10 т,

тяжелые - свыше 10 т.

Тяжелые станки делят:

на крупные - от 16 до 30 т,

собственно тяжелые - от 30 до 100 т,

особо тяжелые (уникальные) - свыше 100 т.

14.

Классификацияавтоматизации.

станков

по

степени

1. Станки с ручным управлением – загрузка и

установка заготовок, пуск, переключение режима

обработки, холостые движения, снятие изделия

производятся вручную.

2. Станки полуавтоматы – установка заготовок,

пуск, снятие изделия осуществляются вручную, а

остальные движения цикла обработки —

автоматически.

15.

3. Станки автоматы – все рабочие и холостыедвижения производятся автоматически, контроль

за циклом работы осуществляется рабочим.

4. Автоматические линии – группа автоматов,

объединённая

системой

транспортировки

заготовок от одного к другому.

16.

Станки с числовым программным управлением(ЧПУ) – все рабочие и холостые движения

обеспечиваются

заранее

закодированной

программой, введённой в металлорежущий станок

и посылающей преобразованные импульсы на

исполнительные и управляющие механизмы.

17.

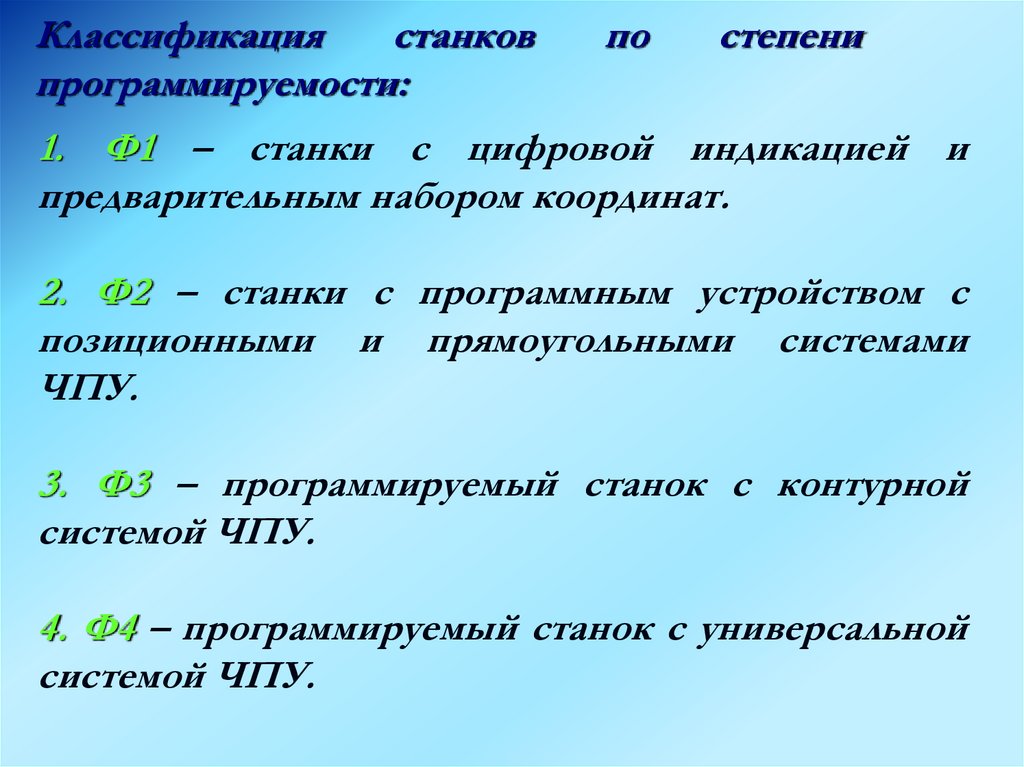

Классификациястанков

программируемости:

по

степени

1. Ф1 – станки с цифровой индикацией и

предварительным набором координат.

2. Ф2 – станки с программным устройством с

позиционными и прямоугольными системами

ЧПУ.

3. Ф3 – программируемый станок с контурной

системой ЧПУ.

4. Ф4 – программируемый станок с универсальной

системой ЧПУ.

18.

19.

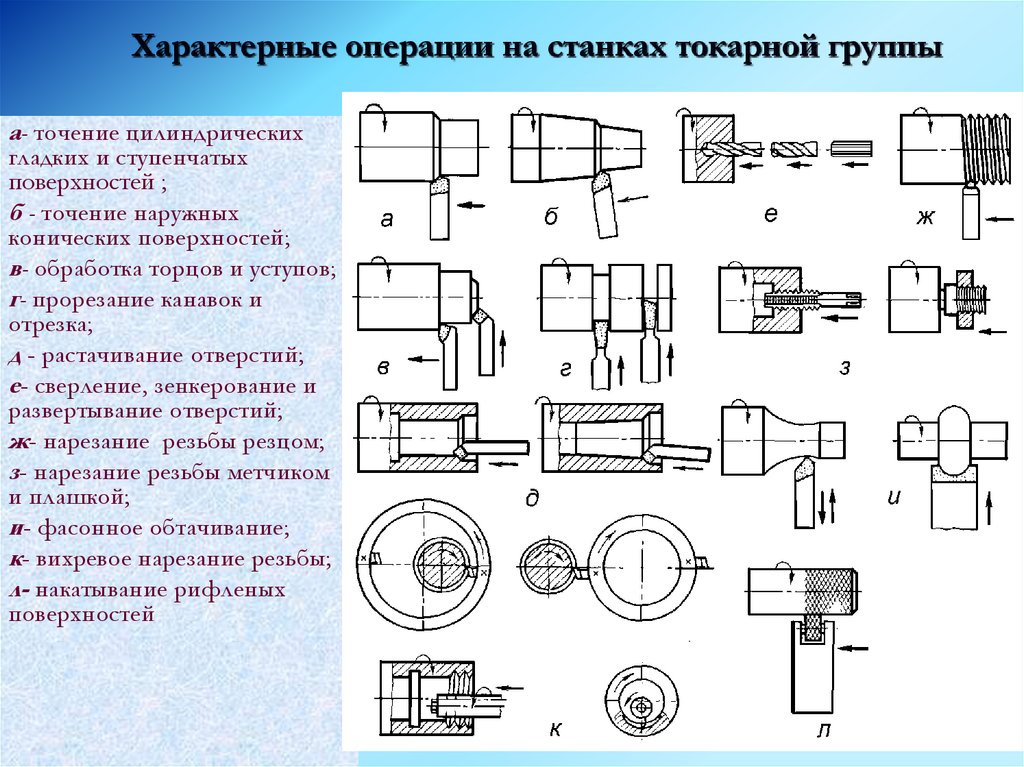

Характерные операции на станках токарной группыа- точение цилиндрических

гладких и ступенчатых

поверхностей ;

б - точение наружных

конических поверхностей;

в- обработка торцов и уступов;

г- прорезание канавок и

отрезка;

д - растачивание отверстий;

е- сверление, зенкерование и

развертывание отверстий;

ж- нарезание резьбы резцом;

з- нарезание резьбы метчиком

и плашкой;

и- фасонное обтачивание;

к- вихревое нарезание резьбы;

л- накатывание рифленых

поверхностей

20.

Точение наружных поверхностей, прорезание канавок иподрезка торца

21.

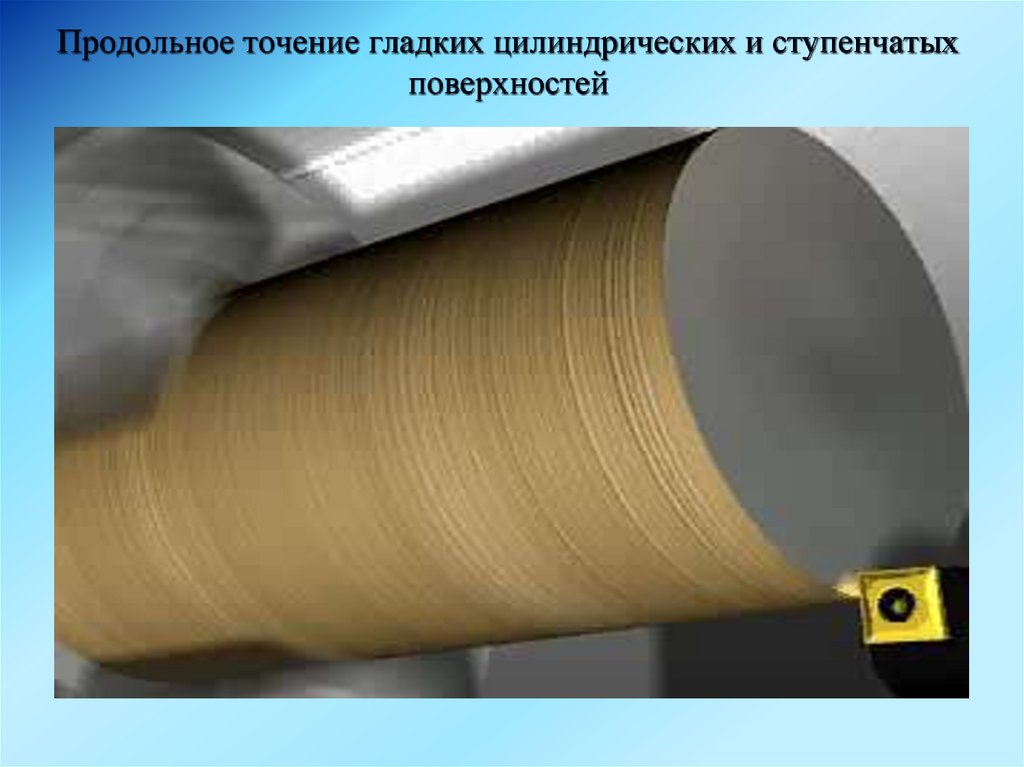

Продольное точение гладких цилиндрических и ступенчатыхповерхностей

22.

Нарезание резьбы резцом23.

Сверление и развертывание отверстий24.

Общий вид токарного станка25.

Общий вид токарно-винторезного станка 16К2026.

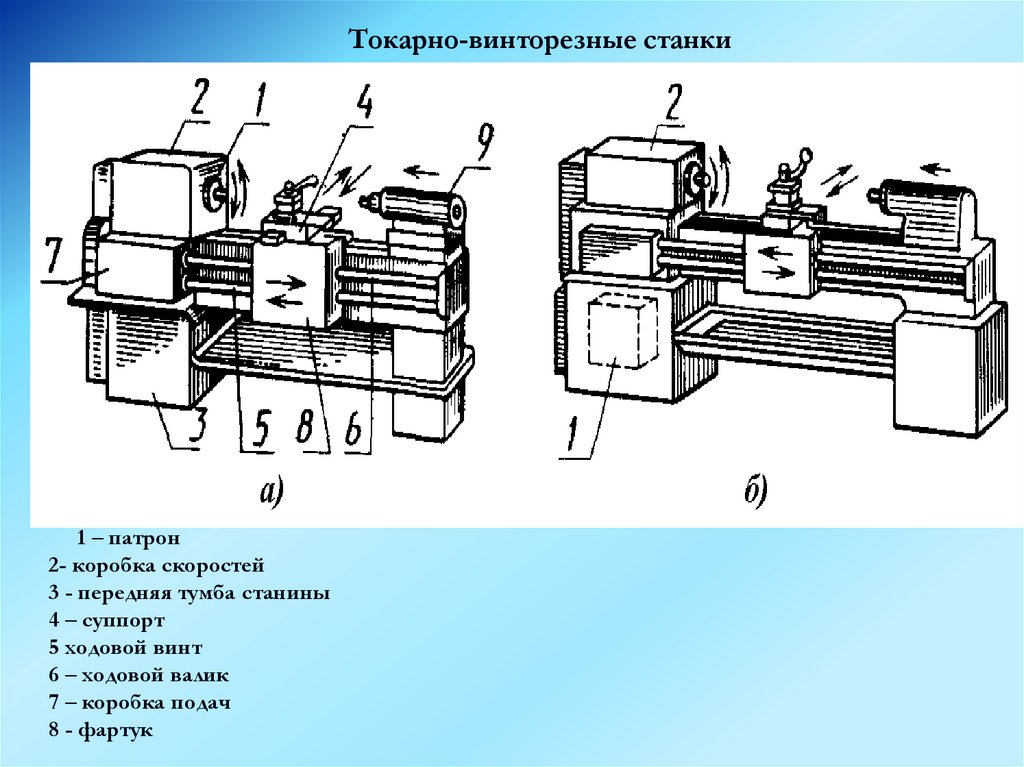

Токарно-винторезные станки1 – патрон

2- коробка скоростей

3 - передняя тумба станины

4 – суппорт

5 ходовой винт

6 – ходовой валик

7 – коробка подач

8 - фартук

27.

Общий вид токарно-револьверного станка с ЧПУ28.

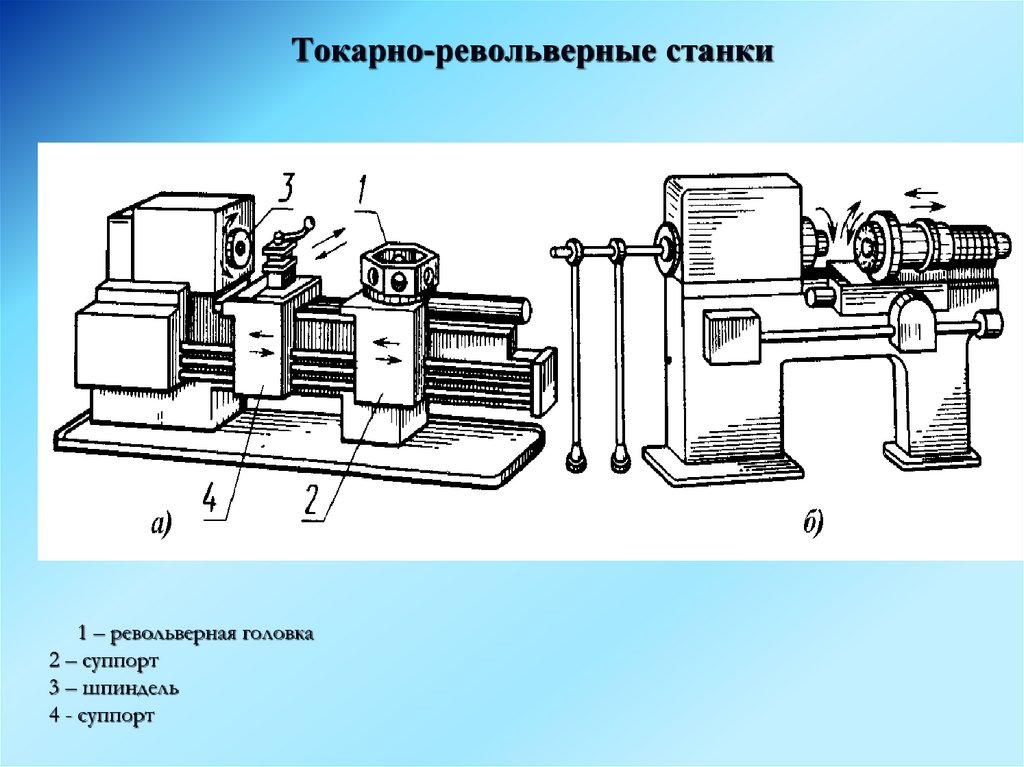

Токарно-револьверные станки1 – револьверная головка

2 – суппорт

3 – шпиндель

4 - суппорт

29.

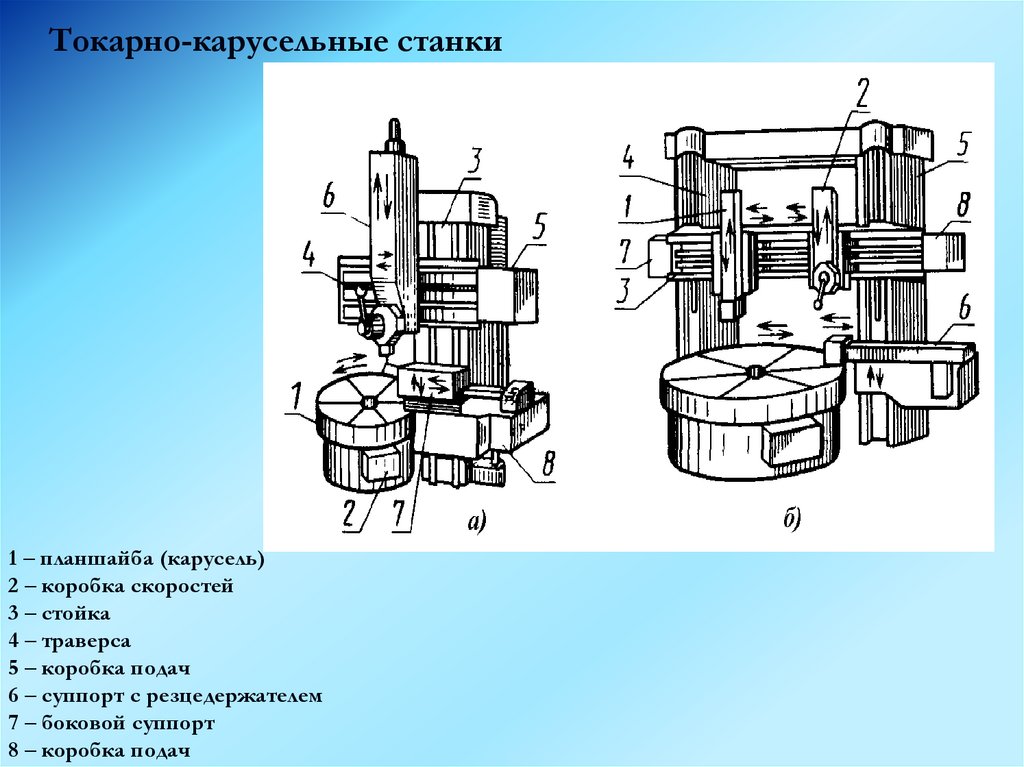

Общий вид одностоечного токарно-карусельного станка30.

Общий вид двухстоечного токарно-карусельного станка31.

Токарно-карусельные станки1 – планшайба (карусель)

2 – коробка скоростей

3 – стойка

4 – траверса

5 – коробка подач

6 – суппорт с резцедержателем

7 – боковой суппорт

8 – коробка подач

Промышленность

Промышленность