Похожие презентации:

Управление безопасностью пищевой продукции

1.

Упралениебезопасностью

пищевой

продукции

2.

Качество илибезопасность?

ГОСТ Р ИСО 9000-2015 Система

менеджмента качества. Основные положения

и словарь.

Качество - степень соответствия

совокупности присущих характеристик

требованиями.

ГОСТ Р ИСО 220000-2007 Система

менеджмента безопасности пищевой

продукции. Требования к организациям,

участвующим в цепи создания пищевой

продукции.

Безопасность ищевой продукции концепция, согласно котрой пищевая

продукция не причинит вреда потребителю,

если она приготовлена и/иили употреблена в

пищу согласно её предусмотренному

назначению.

3.

Что такоеХАССП?

ХАССП - этао система управления

безопасностью пищевых продуктов,

основанная на одноимённом методе оценки

рисков.

ХАССП — система качества пищевого

производства и общепита. Аббревиатура

расшифровывается как Hazard Analysis and

Critical Control Points — анализ рисков и

критические контрольные точки.

*риск - соотношение реализации опасного

факторв и степени тяжести его последствий

*опасный фактор - вид опасности с

конкретными признаками

*критическая контрольная точка - место

проведения контроля для индентификации

опасного фактора

4.

На всех стадиях изготовленияпродукции

Начиная от приёма

сырья

Идея системы ХАССП

По каждому отделььному

технологическому процессу

и по каждой

технологической

операции

Выявлеются все

возможные факторы

опасности, которые

могут угрожать качеству

и безопасноти продукта;

До реализации

продукции

Рахрабатывается чёткий

регламент действий каждого

работника на каждом

технологическом этапе процесса

Определяются

предупреждающие и

корректирующие

действия на случай

отклонений от заданных

критических параметров

Разрабатывается система

мониторинга ККТ и

процедурыа введения

записей.

Из выявленных

опасносте

йопределяются

наиболее опасные

факторы для здоровья

человека;

Далее определяются

критические

опасности и оъекты

технологического

процесса, где могут

появиться эти

опасности.

5.

Критическиеконтрольные

Критические контрольные точки точки

это объекты технологического

процесса, на которых самые

серьёзные опасности производства,

влияющие на безопасность

продукции, могут быть

предотвращены или уменьшены с

помощью целенаправленных мер

контроля.

6.

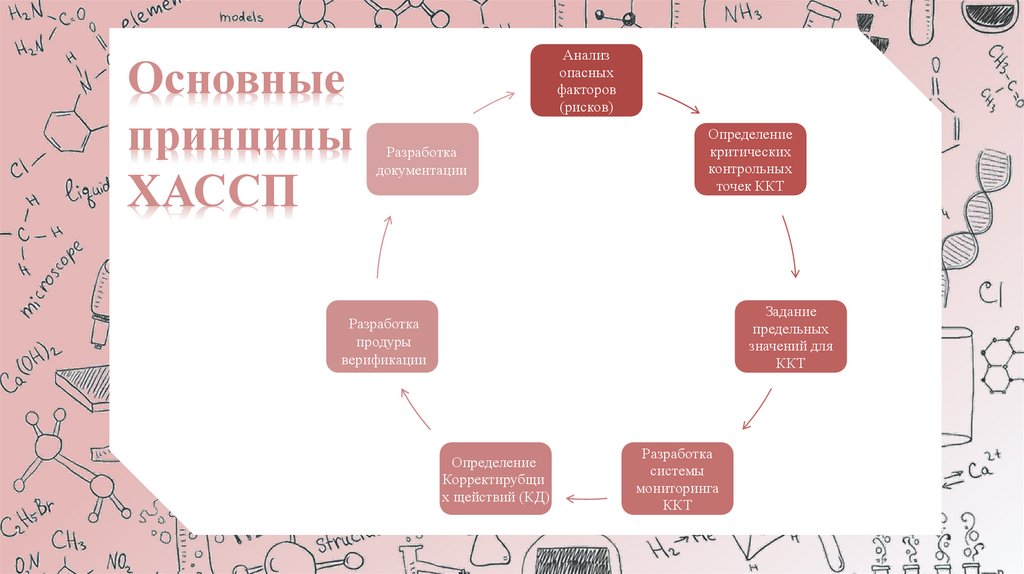

Основныепринципы

ХАССП

Анализ

опасных

факторов

(рисков)

Разработка

документации

Определение

критических

контрольных

точек ККТ

Задание

предельных

значений для

ККТ

Разработка

продуры

верификации

Определение

Корректирубщи

х щействий (КД)

Разработка

системы

мониторинга

ККТ

7.

Принип 1 Анализопасностей

Для этого проводится:

- анализ всех ингедиентов,

применяемых в продукте;

- действия, выполняемые на

каждом шаге.

Цель анализа являеться

разработка списка опасностей,

которые являються значимым

для потребителей и могут с

большой долей вероятности

принести им вред или вызвать

заболевание.

8.

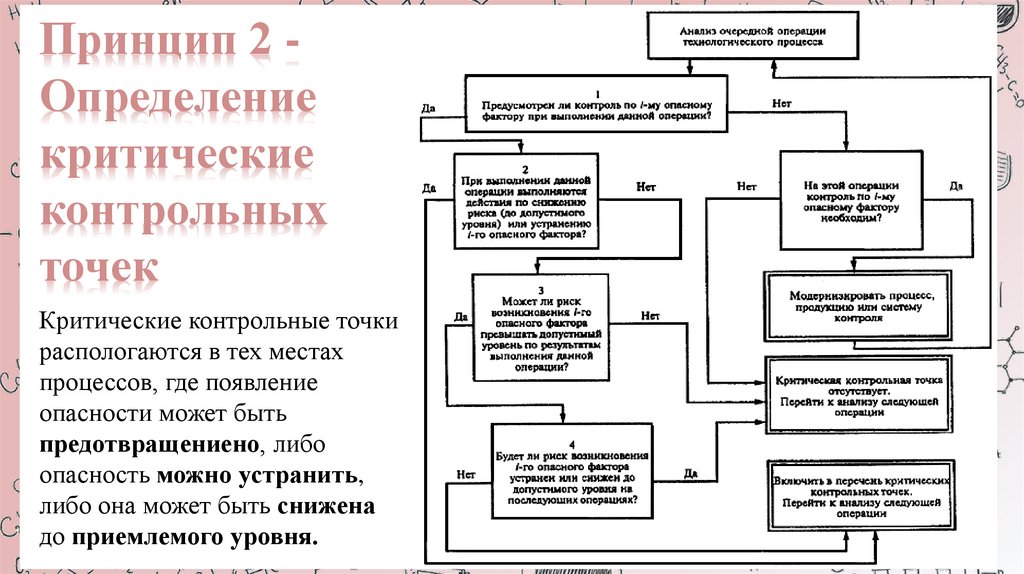

Принцип 2 Определениекритические

контрольных

точек

Критические контрольные точки

распологаются в тех местах

процессов, где появление

опасности может быть

предотвращениено, либо

опасность можно устранить,

либо она может быть снижена

до приемлемого уровня.

9.

Принцип 3 Определениекритических

значений

Критические значения это максимальные или

минимальные значения биологических,

химических или физических параметров, которые

должны контролироваться в критических

контрольных точках.

Критические значения необходимы для того,

чтобы можно было различить безопасные и

не безопасные условия выполнения действия

в критических контрольных точках.

В системе ХАССП критические значения могут

основываться на таких факторах как температура,

время, физические размеры, влажность,

кислотность, концентрация солей и пр., или

сенсорно воспринимаемой информации, такой как

запах, внешний вид и пр.

10.

Принцип 4 Установлениепроцедур

мониторинга.

Мониторг действия по наблюдению или

измерению установленных величин в

критических контрольных точках системы

ХАССП.

Во-первых, мониторинг помогает

отслеживать ход выполнения операций

процесса.

Во-вторых, мониторинг применяется для

определения отклонений от

установленных критических контрольных

точек.

В-третьих, мониторинг обеспечивает

необходимое документирование

показателей безопаснти для

подтверждения её соответствия.

11.

Целью корректирующих действийПринцип 5 является не допустить попадания к

потребителю продукции, которая

Определение

может причинь вред здоровья.

корректирующ Корректирующие действия, должны

включать в себя следующие

их действий.

элементы:

1. Определение и устрание причин

несоответсвий.

2. Определен местонахождения

несоответствующей продукции.

3. Регистрация выполненных

корректирующих действия.

12.

Принцип 6 Определениепроцедур

верификации

Верификация - это

подтверждение правильности

какого-либо действия,

предмета или события после

проверки.

Информации, необходимая

для верификации плана

ХАССП включает в себя

экспертнык заключения,

наблюдения, измерения и

оценки.

Главная цель верификации подтвердить соответствие

итогового результата

теоретическому

предположению или

заданию.

13.

ПроцедураПринцип 7 документирования

необзодимы для того, чтобы

Определение

можно было управлять

процедур

системой ХАССП, а также

документирования и подтверждать соответсвие

продуктов питания

ведения записей.

требованиям по

безопасности.

Состав Процедур

документирования и

записей во многом зависит

от характреа производства и

выпускаемой продукции.

14.

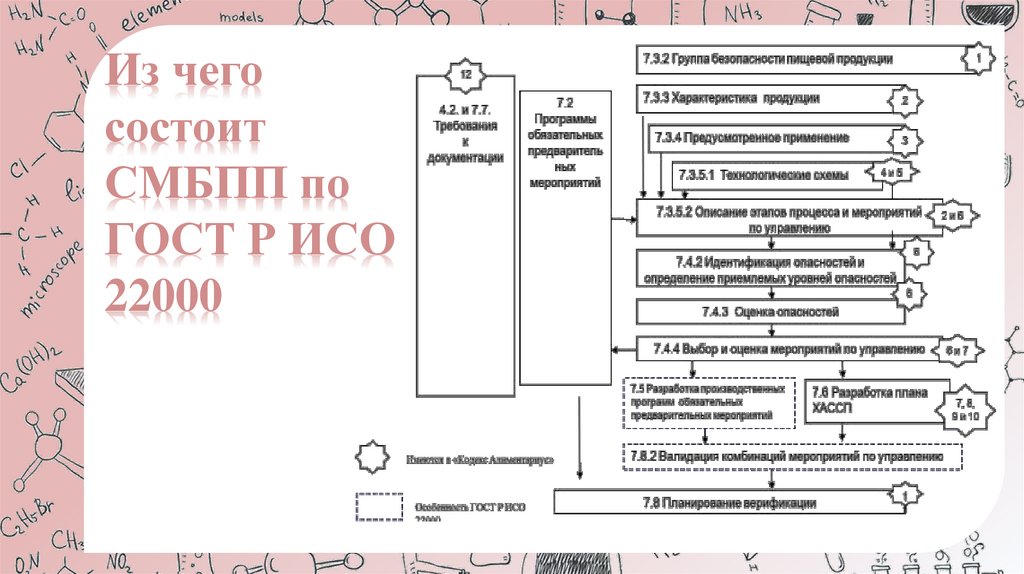

Из чегосостоит

СМБПП по

ГОСТ Р ИСО

22000

15.

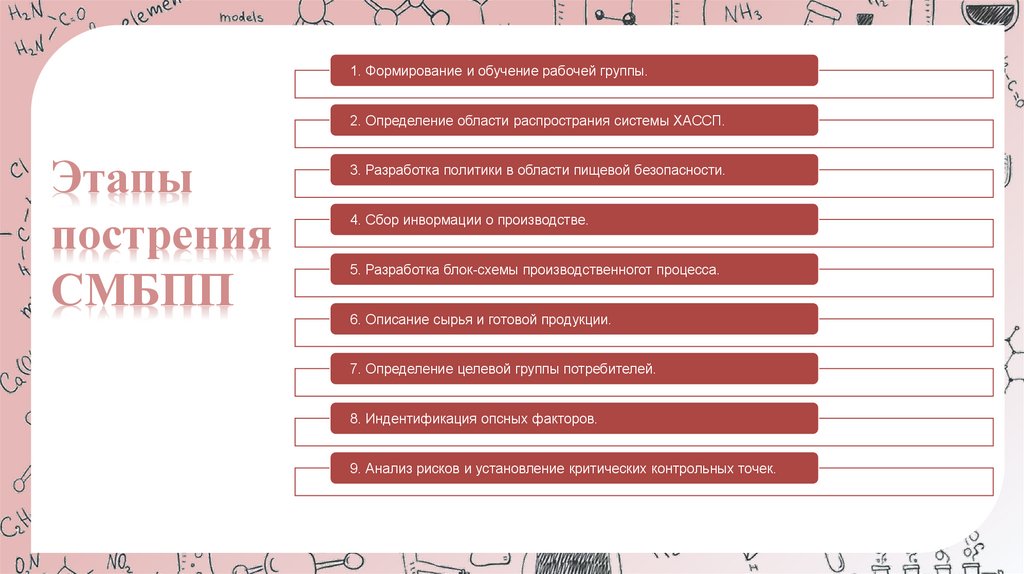

1. Формирование и обучение рабочей группы.2. Определение области распространия системы ХАССП.

Этапы

пострения

СМБПП

3. Разработка политики в области пищевой безопасности.

4. Сбор инвормации о производстве.

5. Разработка блок-схемы производственногот процесса.

6. Описание сырья и готовой продукции.

7. Определение целевой группы потребителей.

8. Индентификация опсных факторов.

9. Анализ рисков и установление критических контрольных точек.

16.

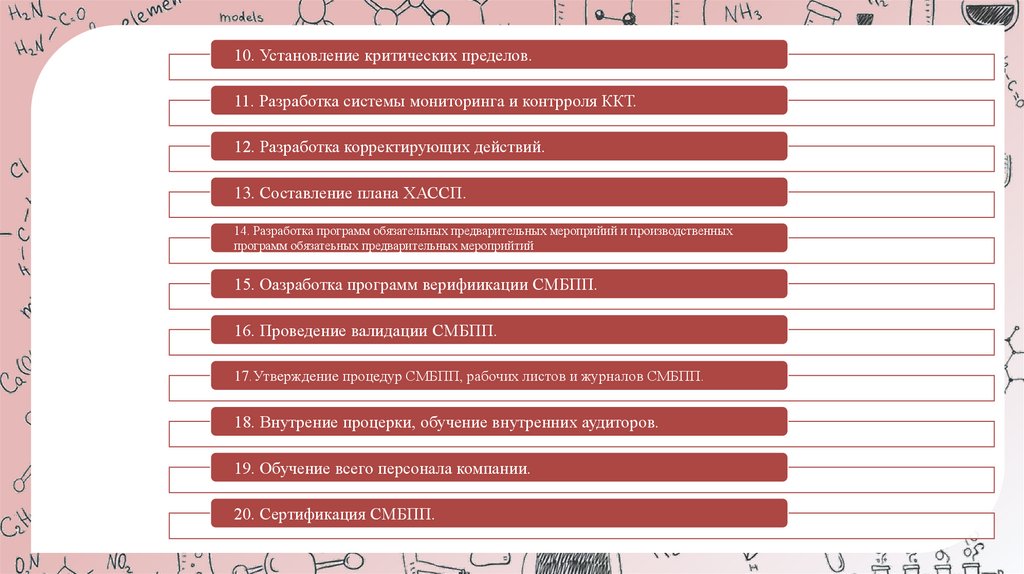

10. Установление критических пределов.11. Разработка системы мониторинга и контрроля ККТ.

12. Разработка корректирующих действий.

13. Составление плана ХАССП.

14. Разработка программ обязательных предварительных мероприйий и производственных

программ обязатеьных предварительных мероприйтий

15. Оазработка программ верифиикации СМБПП.

16. Проведение валидации СМБПП.

17.Утверждение процедур СМБПП, рабочих листов и журналов СМБПП.

18. Внутрение процерки, обучение внутренних аудиторов.

19. Обучение всего персонала компании.

20. Сертификация СМБПП.

17.

Формирование и Рабочая группа - это группа по обеспечениюбезопасности пищевой продукции и поддержанию

обучение рабочей системы менеджмента безопасности пищевой

продукции (СМБПП) на предприятии (кратко группы

группа ГБПП или ХАССП).

1. Рабочая группа

формируется из

персонала

предприятия.

2. В группе должен быть

назначен руководитель

(координатор) и

технический секретарь

(отвественный за

ведение протоколов

собраний ГБПП).

3. ГБПП должна быть компетента:

обладать знаниями в областип

дейтельности предприятия и знаниями

основными принципов ХАССП.

4. Цель ГБПП - внедрить СМБПП,

основнную на приницпах ХАССП га

производстве, обучить весь персонал

компании, поддерживать СМБПП в

рабочем состоянии.

18.

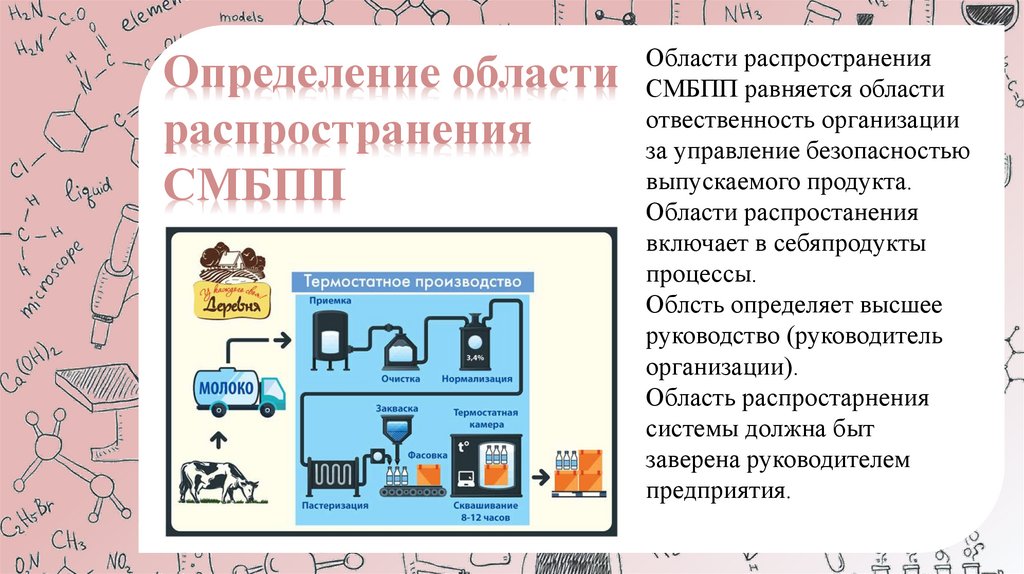

Определение областираспространения

СМБПП

Области распространения

СМБПП равняется области

отвественность организации

за управление безопасностью

выпускаемого продукта.

Области распростанения

включает в себяпродукты

процессы.

Облсть определяет высшее

руководство (руководитель

организации).

Область распростарнения

системы должна быт

заверена руководителем

предприятия.

19.

Сборинформации о

производстве

Информация о производстве - это база

для последующего анализа рисков

производственного процесса.

Данный пункт включает в себя:

- описание сырья;

- описание готового продукта;

- описание условий производства

(схемы цехов, размещения

ободрудования, подвод

коммуникаций и т.д.);

- описание имеющихся мер контроля.

20.

Описаниесырья и готовой

продукции

Описание должно отражать

параметры, значимые для выявления

опасностей, с исходным сырьём и

готовым продуктом (показатели

безопасности, требования к упаковки,

маркировки, хранению

транспортиванию).

Должно включить целевую группу и

ограничения по предусмотренному

применению (при наличии).

21.

Определениецелевой

группы

потребителей

Целевая группа потребителей - это

круг лиц, которые могт употреблять

продукцию предприятия без угрозы

здоровью.

Продукт может не иметь ограничений

по целевой группе, но иметь

возростные ограничения («не

рекомендован детям до 5 лет») или

ограничения по группам здоровья («не

рекомендован лицам с

чувсительностью к молочному

белку»), или иные ограничения,

установленные изготовителем.

22.

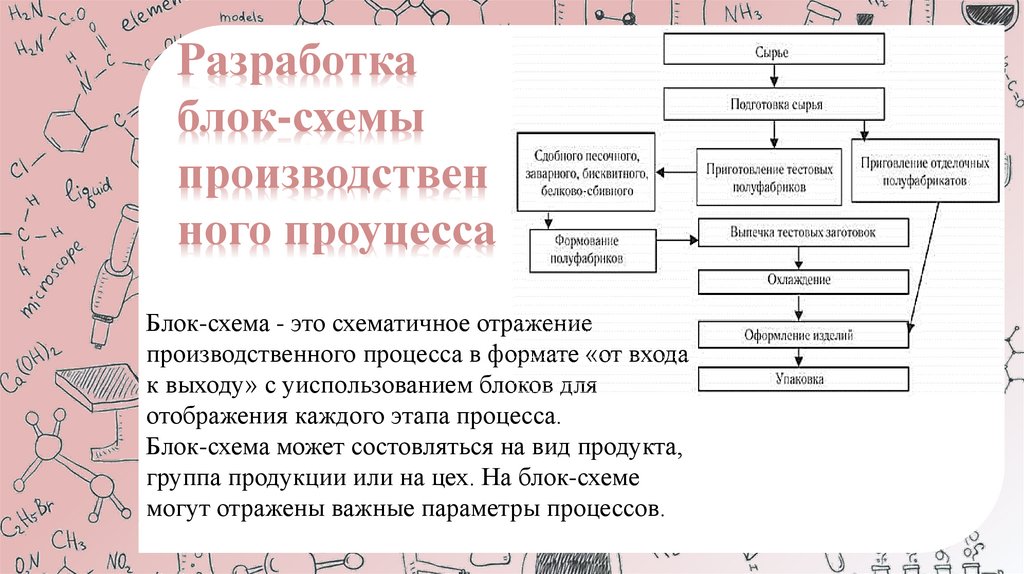

Разработкаблок-схемы

производствен

ного проуцесса

Блок-схема - это схематичное отражение

производственного процесса в формате «от входа

к выходу» с уиспользованием блоков для

отображения каждого этапа процесса.

Блок-схема может состовляться на вид продукта,

группа продукции или на цех. На блок-схеме

могут отражены важные параметры процессов.

23.

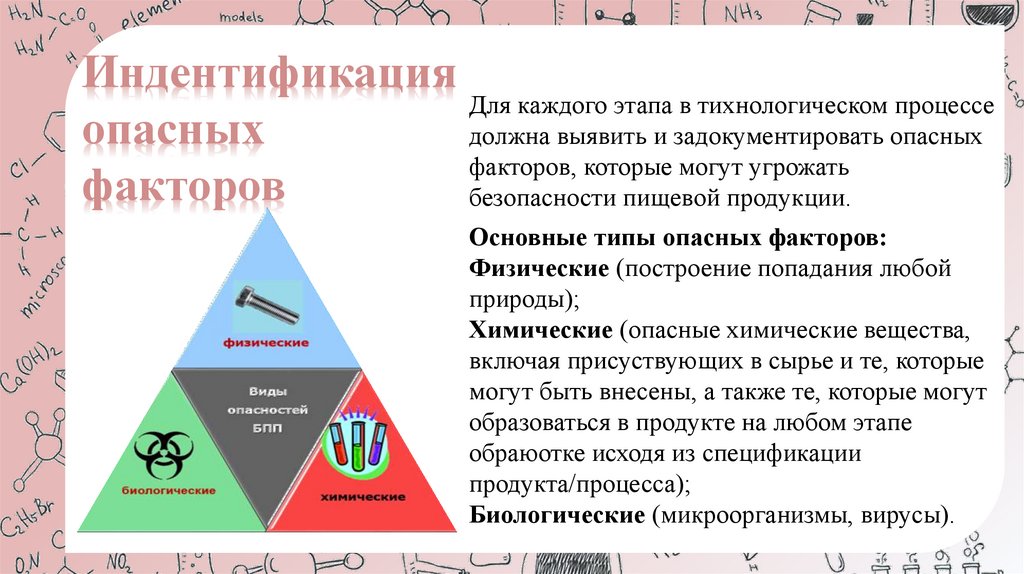

ИндентификацияДля каждого этапа в тихнологическом процессе

опасных

должна выявить и задокументировать опасных

факторов, которые могут угрожать

факторов

безопасности пищевой продукции.

Основные типы опасных факторов:

Физические (построение попадания любой

природы);

Химические (опасные химические вещества,

включая присуствующих в сырье и те, которые

могут быть внесены, а также те, которые могут

образоваться в продукте на любом этапе

обраюотке исходя из спецификации

продукта/процесса);

Биологические (микроорганизмы, вирусы).

24.

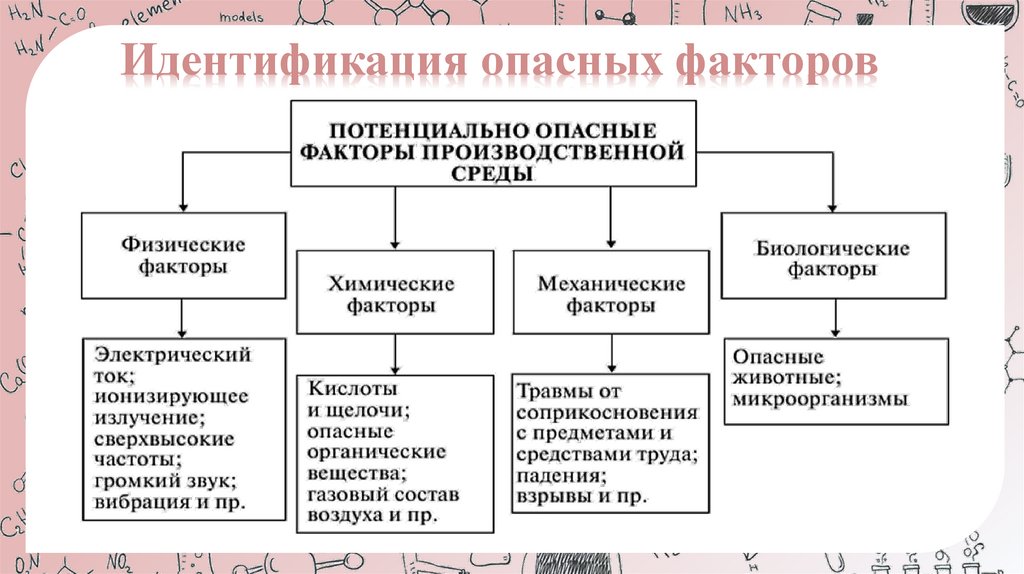

Идентификация опасных факторов25.

Индентификация опасных факторовОпасные факторы должны идентифицироваться группой безопасности пищевой

продукции на следующих стадиях:

- закупки и приёмки пищевых продуктов, упаковки и других материалов,

необходимых для изготовления продукции;

- хранения пищевых продуктов и т.п. при соответсвующих режимах (температура,

влажость);

- при вскрытии потребительской и/или транспортной упаковке;

- обработка и подготовка сырья;

- производство полуфабрикатов для последующего использования;

- тепловая обработка сырья, пищевых продуктов и полуфабрикоатов;

- оформление и упаковка готовой продукции;

- охлаждения продукции;

- реализации продукции по месту её изготовления;

- транспортирования продукции к месту её реализации.

26.

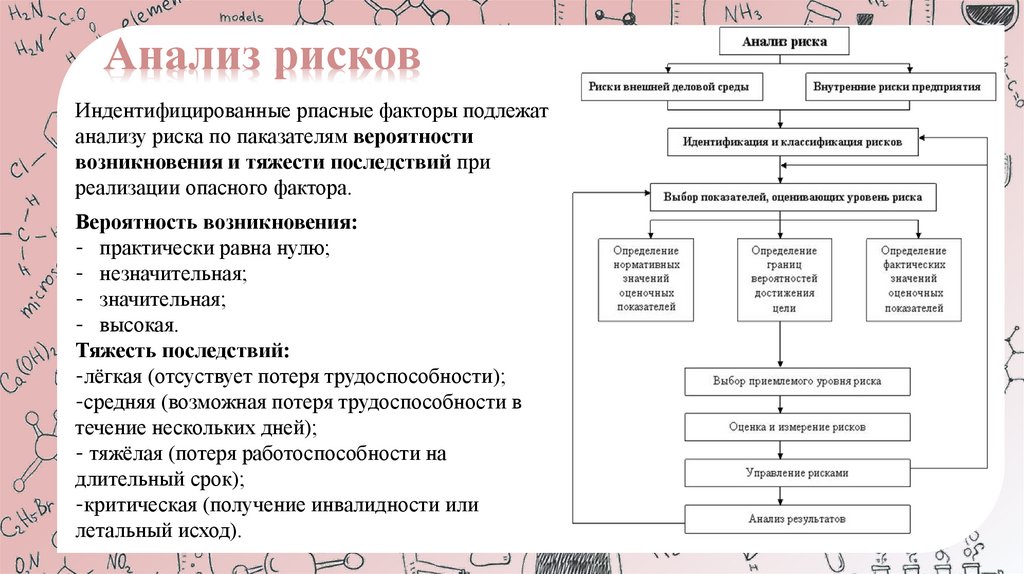

Анализ рисковИндентифицированные рпасные факторы подлежат

анализу риска по паказателям вероятности

возникновения и тяжести последствий при

реализации опасного фактора.

Вероятность возникновения:

- практически равна нулю;

- незначительная;

- значительная;

- высокая.

Тяжесть последствий:

-лёгкая (отсуствует потеря трудоспособности);

-средняя (возможная потеря трудоспособности в

течение нескольких дней);

- тяжёлая (потеря работоспособности на

длительный срок);

-критическая (получение инвалидности или

летальный исход).

27.

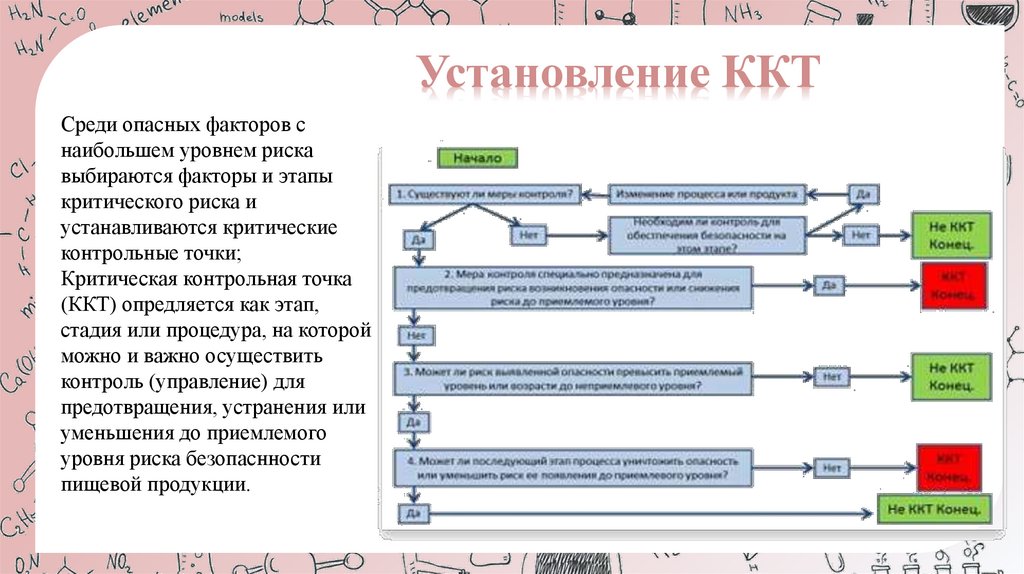

Установление ККТСреди опасных факторов с

наибольшем уровнем риска

выбираются факторы и этапы

критического риска и

устанавливаются критические

контрольные точки;

Критическая контрольная точка

(ККТ) опредляется как этап,

стадия или процедура, на которой

можно и важно осуществить

контроль (управление) для

предотвращения, устранения или

уменьшения до приемлемого

уровня риска безопаснности

пищевой продукции.

28.

Установлениекритических пределов

Критический предел - это критерий,

которой в критической контрольной

точке отделяет состояние приемлемое

от неприемлемого. Критический

предел (при его соблюдении)

показывает, что процесс находится

под контролем.

Критический предел, подлежащий

измерениям с помощью контрольноизмерительного оборудования,

устанавливается с учётом

погрешности оборудования.

29.

Разработка системымониторинга и

контроля ККТ

Мониторинг ККТ - это

контроль соблюдения

критического предела каждой

критической контрольной

точки.

Для каждой ККТ обязательно установление

процедур мониторинга.

Должно быть детально утверждено, как (каким

методом) и что (какой параметр) подлежит

мониторингу, с какой частотой осуществляется

мониторинг и лицо, ответственное за выполнение

мониторинга.

Обязательны записи по мониторингу ККТ (журналы,

чек-листы и т.п.).

30.

Разработкакорректирующих

мероприятий

Корректирующие мероприятия это которые следует предпринять в

случае, если результаты мониторинга

указывают на остуствуе управления

в конкрутной критической

контрольной точке.

Корректирующие мероприятия

должны быть разработаны заранее

и утверждены руководством.

Персонал, отвественный за

корректирующие мероприятия,

должен пройти обучение по

проведению корректирующих

мероприятий.

31.

Составление План ХАССП - это свободная информацияпо критической контрольной точке и

плана ХАССП мероприятиям в отношении неё.

План ХАССП включает в себя один или

Каждый рабочий лист ХАССП несколько рабочих листов ХАССП.

отражает свободную информацию по

отдельной критической контрольной

точке: опасный фактор, который

управляется в данной ККТ,

критические пределы для днной ККТ,

мероприятия по мониторингу ККТ,

запланированные корректирующие

мероприятия и записи, которые

должны вестись для данной ККТ.

32.

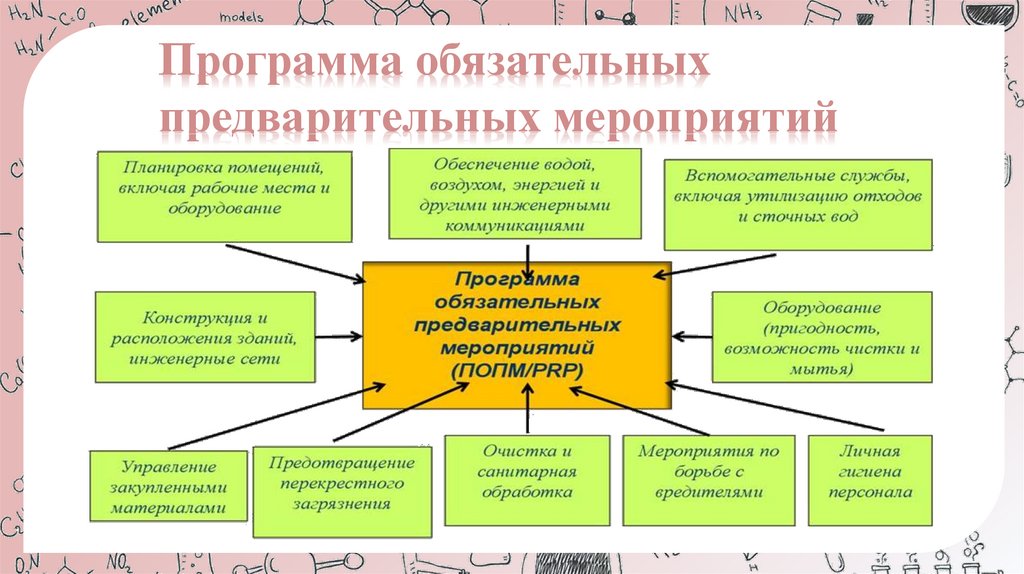

Программа обязательныхпредварительных мероприятий

33.

Здания, сооружения иприлегающие участки

Предприятия должны распологаться таким

образом, чтобы исключить вероятность

загрязнения продукции микрооорганизмами ли

химическими веществами с прилегающих

участков.

Территория вокруг здания и дороги должны быть

оснащены соответствующей дренажной

системой и заасфальтированы, чтобы свести к

минимумму появление пыли. Непосредственно

вблизи производственных помещений не должно

быть растений, дающих при цветении хлопья,

волокна, семена,плоды.

34.

Планировка помещенийДолжна быть спроектирована таким образом,

чтобы предотвратить проникновение в него

грызунов и насекомых. Оно должно быть иметь

все необходимые архитектурные элементы,

соответствующие требованиям санитарии.

Доставка сырья и упаковки должна

осуществляться на одной стороне предприятия,а

отправка продукты - на его противоположной

стороне.

В производственном здании должно быть

достаточно места, с непересекающимися потоками

сырья, материалов, продукции, отходов и

персонала, а также физическое разделение сырья

от участка с переработанной продукции.

35.

Сбора иуничтожения

отходов

Контейнеры и емкости для

отходов, побочных

продуктов, непищевых и

опасных веществ должны

быть особым образом

маркированы,

соответствующим образом

сделаны при необходимости

из непроницаемых

материалов.

Перенос, хранение и удаление мусора и

производственных отходов осуществляются

таким образом, чтобы свести к минимуму

возможность появления запаха и

превращения мусора в источник и очаг

размножения вредителей, а также с целью

предотвратить загрязнение продуктов,

источников воды, поверхностей,

соприкасающихся с продуктами,

поверхности земли вокруг предприятия.

36.

Бытовые помещения имытье рук

Предприятие должно быть оснащено соответствующими

санузлами для сотрудников мужского и женского пола, а

выход из них не должен осуществляться

непосредственно в производственную зону.

В санузле обязателен умывальник, чтобы работники

предприятия могли вымыть руки перед тем, как войти в

производственную зону.

Предпочтительно, чтобы краны можно

было открывать и закрывать ногой или с

помощью электрического сенсора.

37.

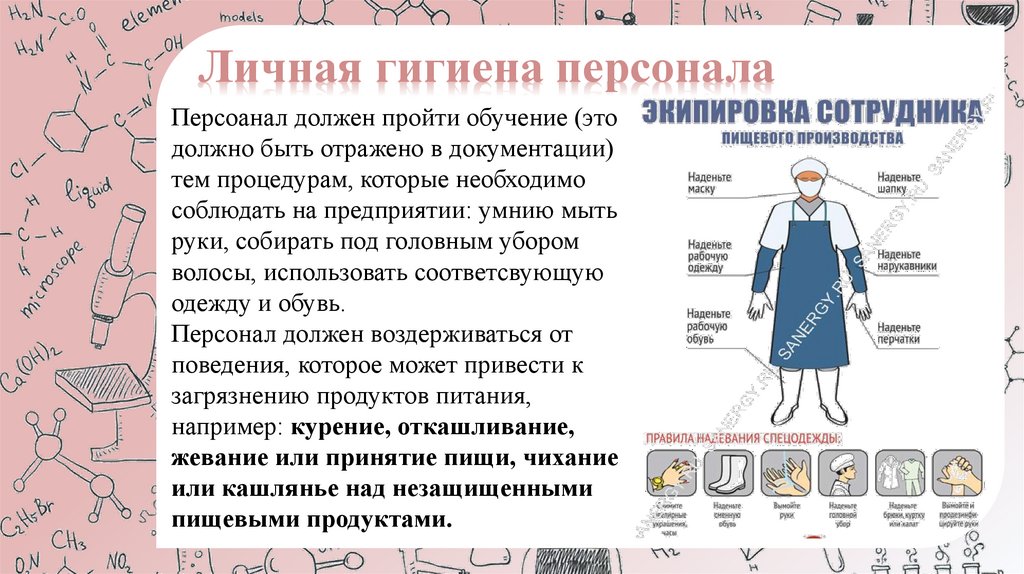

Личная гигиена персоналаПерсоанал должен пройти обучение (это

должно быть отражено в документации)

тем процедурам, которые необходимо

соблюдать на предприятии: умнию мыть

руки, собирать под головным убором

волосы, использовать соответсвующую

одежду и обувь.

Персонал должен воздерживаться от

поведения, которое может привести к

загрязнению продуктов питания,

например: курение, откашливание,

жевание или принятие пищи, чихание

или кашлянье над незащищенными

пищевыми продуктами.

38.

Получение ихранение сырья

Поставщики сырья и упаковки должны быть одобрены, а

постановление сырьё и упаковка должны пройти входной

контроль.

Зона получения и хранения сырья должна быть отделена от

зоны переработки, а также желательно от зоны отправки

готовой продукции.

Сырье должно храниться при соответствующей температуре

влажности отдельно от готовой продукции.

Технические средства для обеспечения хранения должны

обслуживаться и очищаться.

Должны обеспечиваться отдельные безопасные помещение

для хранения очестительных материалов и опасных веществ.

39.

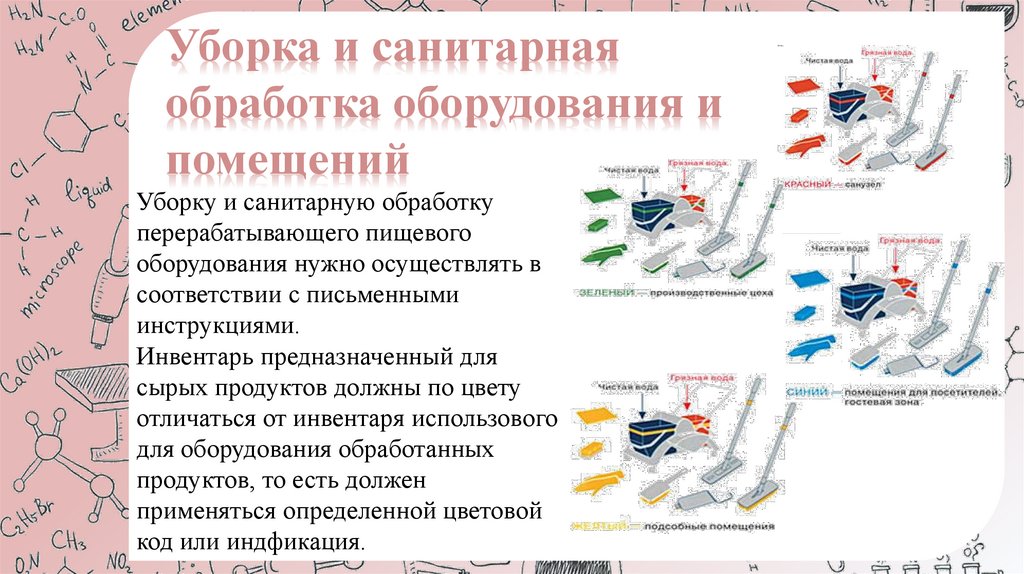

Уборка и санитарнаяобработка оборудования и

помещений

Уборку и санитарную обработку

перерабатывающего пищевого

оборудования нужно осуществлять в

соответствии с письменными

инструкциями.

Инвентарь предназначенный для

сырых продуктов должны по цвету

отличаться от инвентаря использового

для оборудования обработанных

продуктов, то есть должен

применяться определенной цветовой

код или индфикация.

40.

Контроль над Обычно используют различные ловушки са также крысоловки и мышеловке.

грызунами и приманкой,

Они должны быть все пронумерованы и

на карту размещение таких

насекомыми внесены

приспособлений.

Все эти приспособления нужно проверять с

определенной частотой, а дату проверке

заносите в определенный документ.

Запрещается пользоваться в помещениях

предприятия приманками с ядами. Все

пестициды должны иметь соответствующие

ярлыки и хранится должным образом. Их

применения разрешается только

специалистам, имеющим соответствующе

разрешение.

41.

Контроль надпроизвоственнной средой

Программа контроля над окружающей

средой состоит из наблюдения за

микробиологическим загрязнением

для ролверки эффективности

программ производственногоо

контроля

Все непищевые химические

вещества должны иметь

соответствующие этикетки и

храниться отдельно от пищевой

продукции.

42.

Контроль надмаркировкой

продукции Обспеченик

Крайне важно, чтобы каждая упаковка имела

правильную товарную этикетку, отвечающую

требованиям маркировки пищевой

продукции, в том числе для снижения риска

случайного надичия в ней аллергенов.

Прослеживание продукции, остановка

производства и отзыв продукции

Каждое предприятия должно отслеживать всё сырья и

готовую продукцию, чтобы иметь возможность

произвести отзыв продукции.

Важно, чтобы некачественные пищевые продукты

были отозваны из коммерческого оборота как можно

быстрее. После отзыва необходимо определить, буду

ли они подвергнуты переработке или уничтожению.

43.

Расследованиежалоб

Необходимо с вниманием относиться к

жалобам потребителей, потому как

информация от поупателей может помочь

выявить ошибки, которые можно исправить.

Это будет способствовать повышеню

эффективности той предварительной

программы, которая дала сбой.

44.

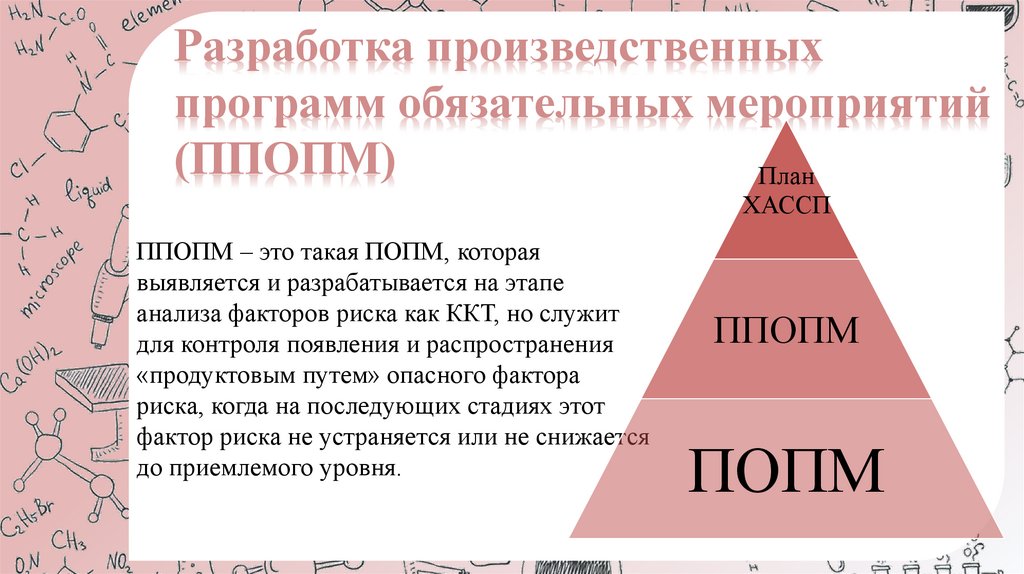

Разработка произведственныхпрограмм обязательных мероприятий

(ППОПМ)

План

ХАССП

ППОПМ – это такая ПОПМ, которая

выявляется и разрабатывается на этапе

анализа факторов риска как ККТ, но служит

для контроля появления и распространения

«продуктовым путем» опасного фактора

риска, когда на последующих стадиях этот

фактор риска не устраняется или не снижается

до приемлемого уровня.

ППОПМ

ПОПМ

45.

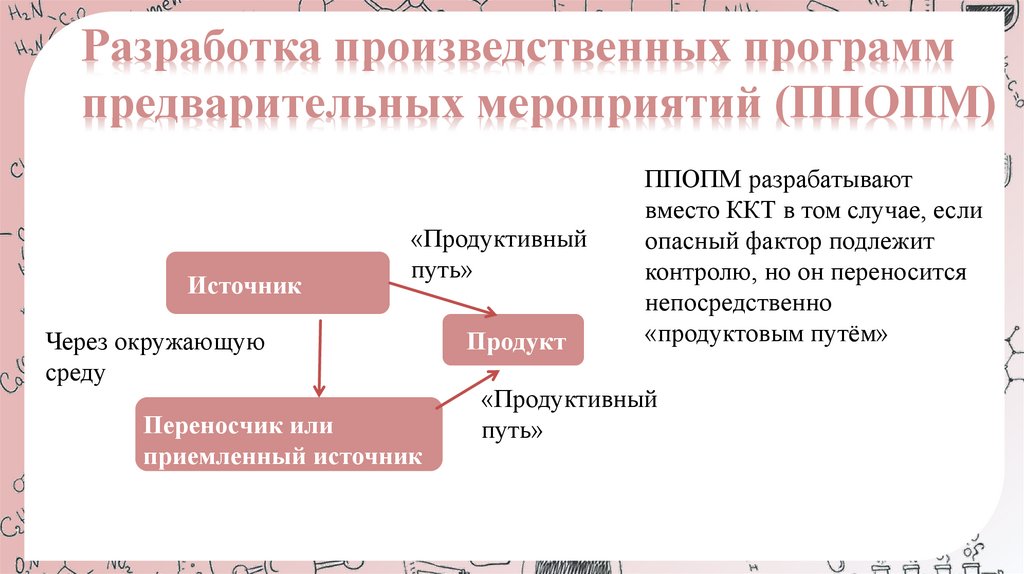

Разработка произведственных программпредварительных мероприятий (ППОПМ)

Источник

«Продуктивный

путь»

Через окружающую

среду

Переносчик или

приемленный источник

Продукт

ППОПМ разрабатывают

вместо ККТ в том случае, если

опасный фактор подлежит

контролю, но он переносится

непосредственно

«продуктовым путём»

«Продуктивный

путь»

46.

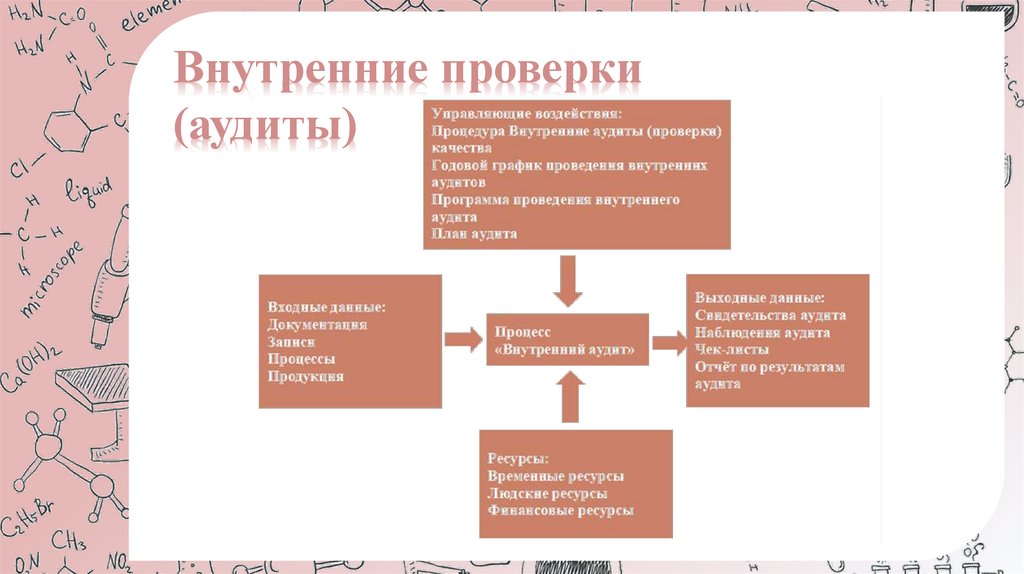

Внутренние проверки(аудиты)

47.

Обучение персоналакомпании

Помимо ГБПП и внутренних аудиторов,

организация должна обспечить

подготовку всего персонала

предприятяи, влияющего на пищевую

безопасность, в отношении требования к

выполняемой деятельности с целью

обеспечения безопасности конечного

продукта

Менеджмент

Менеджмент Право

Право