Похожие презентации:

Сущность ионного обмена

1.

Сущность ионного обменаИонный обмен

– это процесс обмена ионов солей, растворенных в воде,

протекающий на зернах органических материалов - ионитов (или ионообменных

смол), которые в ходе ионного обмена отдают в воду эквивалентное количество

ионов, которыми ионит насыщается при регенерации.

Сущность ионного обмена - способность специальных материалов (ионитов)

изменять в желаемом направлении ионный состав обрабатываемой воды.

Иониты - представляют собой твердые нерастворимые высокомолекулярные

вещества, которые благодаря наличию в них специальных функциональных групп

способны к реакциям ионного обмена.

Иониты - способны поглощать из раствора положительные или отрицательные ионы

в обмен на эквивалентные количества других ионов, содержащихся в ионите,

имеющих заряд того же знака, т.е ионы одного вида заменяются ионами другого.

2.

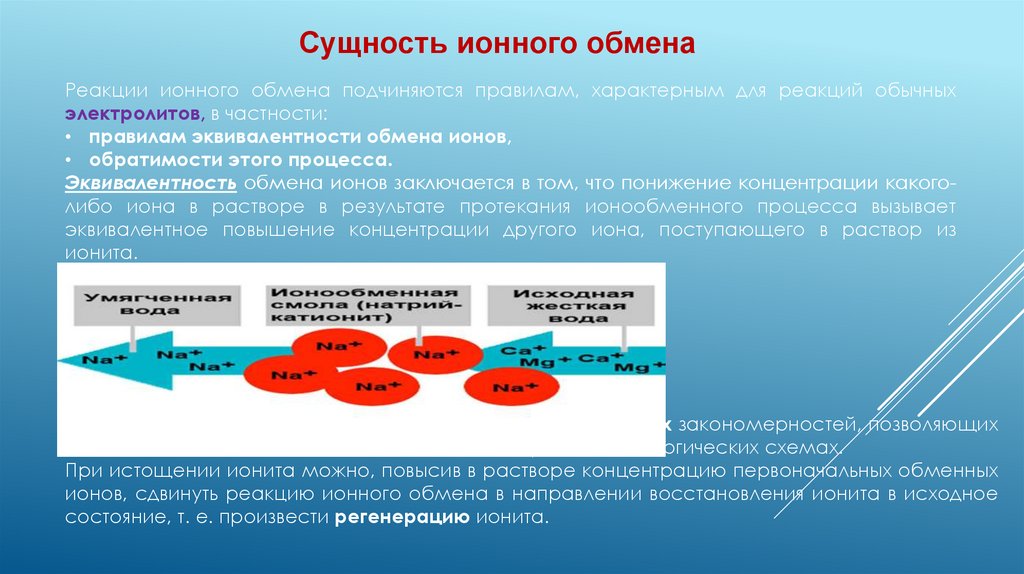

Сущность ионного обменаРеакции ионного обмена подчиняются правилам, характерным для реакций обычных

электролитов, в частности:

• правилам эквивалентности обмена ионов,

• обратимости этого процесса.

Эквивалентность обмена ионов заключается в том, что понижение концентрации какоголибо иона в растворе в результате протекания ионообменного процесса вызывает

эквивалентное повышение концентрации другого иона, поступающего в раствор из

ионита.

Обратимость процесса обмена ионов - одна из важнейших закономерностей, позволяющих

экономично использовать ионообменный материал в технологических схемах.

При истощении ионита можно, повысив в растворе концентрацию первоначальных обменных

ионов, сдвинуть реакцию ионного обмена в направлении восстановления ионита в исходное

состояние, т. е. произвести регенерацию ионита.

3.

Ионообменные материалы и иххарактеристики

Все известные ионообменные материалы по химическому составу можно разделить на две

группы:

• Минеральные

• Органические.

Минеральные иониты практически не применяются на ТЭС:

• из-за малой емкости поглощения,

• способности к разложению в кислой среде с выделением кремниевой кислоты (цеолиты,

древесина, целлюлоза, сульфированный уголь, торф и др.).

Применяются специально синтезированные иониты органического происхождения.

При синтезе ионитов - создается матрица и вводятся в нее функциональные группы.

Основные пути синтеза:

• введение функциональных групп в молекулы какого-либо имеющегося нерастворимого в

воде органического вещества;

• получение практически нерастворимого вещества с последующим введением в его

молекулу функциональных групп- получение ионитов на основе искусственных смол.

4.

Классификация ионитов:По материалу матрицы

Полимеризационные иониты:

Поликонденсационные иониты

• Иониты с полистирольной матрицей

• Иониты с полиакриловой матрицей

По структуре (типу) матрицы

Гелевые

Макропористые

5.

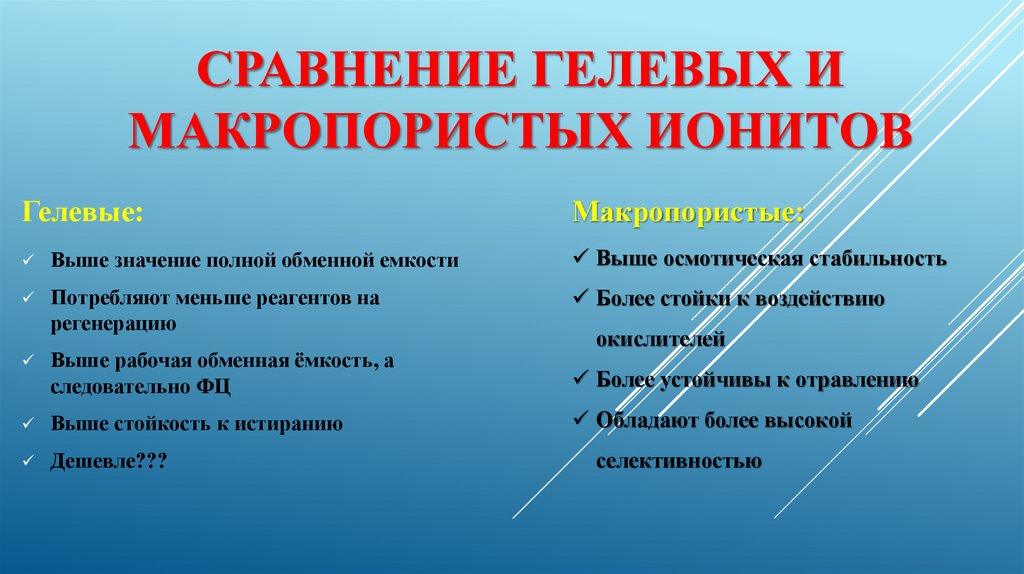

СРАВНЕНИЕ ГЕЛЕВЫХ ИМАКРОПОРИСТЫХ ИОНИТОВ

Гелевые:

Макропористые:

Выше значение полной обменной емкости

Выше осмотическая стабильность

Потребляют меньше реагентов на

регенерацию

Более стойки к воздействию

окислителей

Выше рабочая обменная ёмкость, а

следовательно ФЦ

Более устойчивы к отравлению

Выше стойкость к истиранию

Обладают более высокой

Дешевле???

селективностью

6.

Химическое и технологическое значение ионообменныхсмол

По знаку заряда обменивающихся ионов иониты разделяются на:

Катиониты

Аниониты

Активные ионообменные группы (далее ИОГ) определяют химические свойства ИОС.

Существуют четыре основных вида ИОС

Катиониты

Аниониты

Амфолиты

Селективные иониты

Катиониты - содержат кислотные (катионообменные) группы и способны вступать в реакцию

(присоединять и обменивать) с катионами в воде, тем самым поглощая их и удаляя их из

очищаемой воды.

Катиониты содержат неподвижные анионы и обмениваются катионами (положительно

заряженными частицами RNa, RH).

Группами, которые придают ионитам свойства катионитов, являются:

• SO3H (сульфогруппа),

• СООН (карбоксильная),

• ОН (фенольная).

По виду содержащихся в катионите катионов - Н-катионит, если все его подвижные катионы

представлены только водородом, или Na-катионит, Са-катионит и т.п

7.

Химическое и технологическое значение ионообменныхсмол

Аниониты – содержат щелочные (анионообменные) группы, действующие подобно

катиониту, только соответственно в отношении анионов (кислот), содержащихся в

очищаемой воде.

Аниониты - содержат неподвижные катионы и обмениваются анионами (отрицательно

заряженными частицами RCl, ROH). Для них характерны основные свойства – подвижный

гидроксид-ион или ион кислотного остатка.

Функциональными группами, придающими материалу смолы анионообменные свойства,

являются различные аминогруппы:

N,

= NH (иминогруппа),

– NH2 (аминогруппа)),

– NR3OH (группы четырехзамещенного аммония).

8.

По функциональным группам иониты подразделяются на:Катиониты:

• Полистирольный катионит.

Является сильнокислотным катионитом с функциональной

группой R-SO3Н.

Аниониты

• Полистирольный анионит.

Сильноосновные анионит 1 типа, если R=СH3

(истинно сильноосноный), 2 типа, если

R=СН2СН2ОН (есть и сильносновные и

слабоосновные группы)

• Полиакриловый анионит

Принципиальным отличием полиакриловых

анионитов от полистирольных является

наличие определенных амфотерных свойств

благодаря присутствию карбонильных групп.

• Акриловый катионит

Является слабокислотным катионит с карбоксильной

функциональной группой R-СООН. (карбоксильная

группа).

9.

СРАВНЕНИЕ АКРИЛОВЫХ И ПОЛИСТИРОЛЬНЫХАНИОНИТОВ

Акриловые аниониты имеют некоторые преимущества по сравнению с полистирольными:

более высокую обменную емкость (в том числе рабочую);

лучшую обратимость процесса накопления органических примесей.

Акриловые аниониты характеризуются:

низкой устойчивостью к тепловому воздействию (рабочая температура не выше 30-35°С);

слабой устойчивостью к воздействию окислителей;

повышенным расходом воды на промывку после щелочной регенерации (из-за наличия

амфотерных свойств);

большим, по сравнению с полистирольными, гидравлическим сопротивлением слоя ионита, что

ограничивает их использование в аппаратах с зажатым или достаточно высоким слоем загрузки.

акриловые аниониты в меньшей степени накапливают гуминовые соединения в процессе

эксплуатации, а значит, меньше отравляются, с другой стороны, свойства «отравленных»

полистирольных анионитов могут быть восстановлены путем обработки горячим рассольнощелочным раствором, а полиакриловые аниониты не подлежат такой обработке.

10.

Основные характеристики ионитовКачество ионитов - определяется рядом физико-химических

и технологических свойств, важнейшими из которых являются:

• фракционный (гранулометрический) состав,

• механическая прочность,

• химическая стойкость,

• температурная устойчивость

• обменная емкость,

• насыпная плотность,

• кислотность или основность,

• селективность,

• осмотическая стабильность.

11.

Основные характеристики ионитовФракционный состав

Синтетические иониты полимеризационного типа производятся в виде шарообразных

частиц с диаметром зерен 0,3–2 мм.

Поликонденсационные иониты выпускаются в виде дробленых частиц неправильной

формы с размером 0,4-2,0 мм.

Коэффициент неоднородности засыпаемой в фильтр фракции ионита не должен

превышать 2, аналогично условиям засыпки механических фильтров.

Степень набухания определяется коэффициентом КН, значение которого зависит от:

• материала ионита,

• ионной формы,

• рН и других факторов

Степень набухания составляет 1,05–2.

Механическая

прочностьпоказывает

способность

ионита

противостоять

механическим воздействиям.

К ионитам предъявляется требование достаточной механической прочности, которое

задается через коэффициент истираемости.

Коэффициент истираемости определяется как потеря массы в процентах за год.

Механически прочные иониты должны иметь коэффициент истираемости не более

0,5 %/год.

12.

Основные характеристики ионитовХимическая стойкость ионитов - выражается в их способности противостоять

растворяющему действию воды и ее примесей.

Пептизация ионитов - переход их в коллоидный раствор.

Химическая стойкость ионитов зависит от:

• рН среды,

• природы и концентрации растворенных в ней ионов,

• температуры, с повышением которой стойкость снижается.

Все полимеризационные иониты имеют большую химическую стойкость, чем

поликонденсационные.

Катиониты более стойки, чем аниониты.

Среди анионитов слабоосновные устойчивее к действию кислот, щелочей и окислителей,

чем сильноосновные.

Температурная устойчивость катионитов выше, чем анионитов. Слабокислотные катиониты

работоспособны при температуре до 130 °С (отдельные типы и кратковременно),

сильнокислотные типа КУ-2-8 – до 100–120 °С, а большинство анионитов – не выше 60,

максимум 80 ° С.

При этом, как правило, Н-или ОН-формы ионитов менее стойки к повышенной

температуре, чем солевые.

13.

Основные характеристики ионитовОбменная емкость - является важнейшей технологической характеристикой ионитов.

Выражается количеством ионов, поглощенных единицей массы (моль/дм3) или единицей

объема (моль/дм3) ионита.

Различают:

полную обменную емкость (ПОЕ),

динамическую обменную емкость (ДОЕ),

рабочую (РОЕ), емкость «до проскока».

Полная обменная емкость определяется числом функциональных групп, способных к

ионному обмену, в единице массы воздушно-сухого или набухшего ионита.

Является:

• постоянной величиной, которую указывают в паспорте ионита,

• не зависит от концентрации или природы обменивающего иона.

ПОЕ может изменяться (уменьшаться) из-за:

• термического,

• химического

• радиационного воздействия.

В реальных условиях эксплуатации ПОЕ уменьшается со временем вследствие:

• старения матрицы ионита,

• необратимого поглощения ионов-отравителей (органики, железа и т.п.), которые

блокируют функциональные группы.

14.

Основные характеристики ионитовРабочая обменная емкость- необходима для проведения расчетов технологических

процессов.

Если фильтрование заканчивается в момент проскока поглощаемого иона (концентрация

его в фильтрате близка к нулевой), то обменная емкость ионита определяется как емкость

«до проскока».

Динамическая обменная емкость - важнейший показатель в процессах водоподготовки. В

реальных условиях многократного применения ионита в цикле сорбции-регенерации

обменная емкость используется не полностью, а лишь частично.

Обменная емкость зависит от многих факторов, в том числе:

• от условий регенерации,

• ионной формы,

• природы поглощаемых ионов,

• значения рН воды,

• скорости потока воды,

• геометрических характеристик слоя.

В типовых процессах водоподготовки ДОЕ обычно не превышает 0,4–0,7 ПОЕ.

15.

Основные характеристики ионитовСелективность - способность ионита к преимущественной сорбции одних видов ионов по

сравнению с другими.

Селективность играет очень большую роль в технологии ионного обмена.

Определяется:

• типом ионогенных групп,

• числом поперечных связей матрицы ионита,

• размером пор,

• составом раствора.

Классификация ионитов по функциональным (активным) группам

№ п/п

Функциональная (активная)

группа

Наименование ионита

1.

Катионит

1.1.

Сильнокислотный катионит

1.2.

Слабокислотный

карбоксильный катионит

2.

Анионит

2.1.

2.2.

Какие ионы поглощает

-SO3Н

- SO3Na

Ряд селективности катионов:

Na+ < NH4+ < Mg2+ < Ca2+ < Al3+

-СООН

Ряд селективности катионов:

Al3+ < Ca2+ < Mg2+ < NH4+

Слабоосновный анионит

Триметиламин

-N(NH3)3-ОH

Ряд селективности анионов:

Cl- < SO42-

Высокоосновный анионит

Диметиламин

-NН(NH3)2-ОH

Ряд селективности анионов

HSiO3- < HCO3- < Cl- < SO42-

или

16.

Основные характеристики ионитовОсмотическая стабильность

Наибольшее разрушение частиц ионитов происходит при изменении характеристик среды, в

которой они находятся.

Поскольку все иониты представляют собой структурированные гели, их объем зависит:

• от солесодержания,

• рН среды,

• ионной формы ионита.

При изменении этих характеристик объем зерна изменяется.

Наибольшее изменение объема происходит у слабокислотных катионитов. Наличие в структуре

зерен ионита макропор увеличивает его рабочую поверхность, ускоряет перенабухание и дает

возможность «дышать» отдельным слоям.

Поэтому наиболее осмотически стабильны сильнокислотные катиониты макропористой

структуры, а наименее – слабокислотные катиониты. Осмотическая стабильность

определяется как количество целых зерен, отнесенное к общему первоначальному их числу,

после многократной (150 раз) обработки навески ионита попеременно в растворе кислоты и

щелочи с промежуточной отмывкой обессоленной водой.

17.

Основные характеристики ионитовПроцесс ионного обмена имеет циклический характер.

По истощении ионита требуется восстановление его обменной способности – регенерация,

при которой используется обратимость процесса обмена ионов. Для этого через истощенный

слой ионита пропускается регенерационный раствор, содержащий первоначальные обменные

ионы.

18.

Технологии и процессы ионного обменаВ технологии водоподготовки для удаления определенных ионов из воды применяют два

процесса:

катионирование – удаление катионов

анионирование – удаление анионов.

В зависимости от обменного иона процессы и аппараты получают следующие названия:

Н-катионирование - Н-катионный фильтр;

Na- катионирование- Na-катионитовый фильтр;

ОН-анионирование - ОН-анионный фильтр и т.п.

Соответственно называется и фильтрат, полученный в этих процессах:

• Н-катионированная вода;

• ОН-анионированная вода и т.п.

Процессы катионирования воды могут иметь вполне самостоятельное значение (для

умягчения воды),

Процессы анионирования применяются лишь в комплексе с катионированием (в схемах

обессоливания воды).

19.

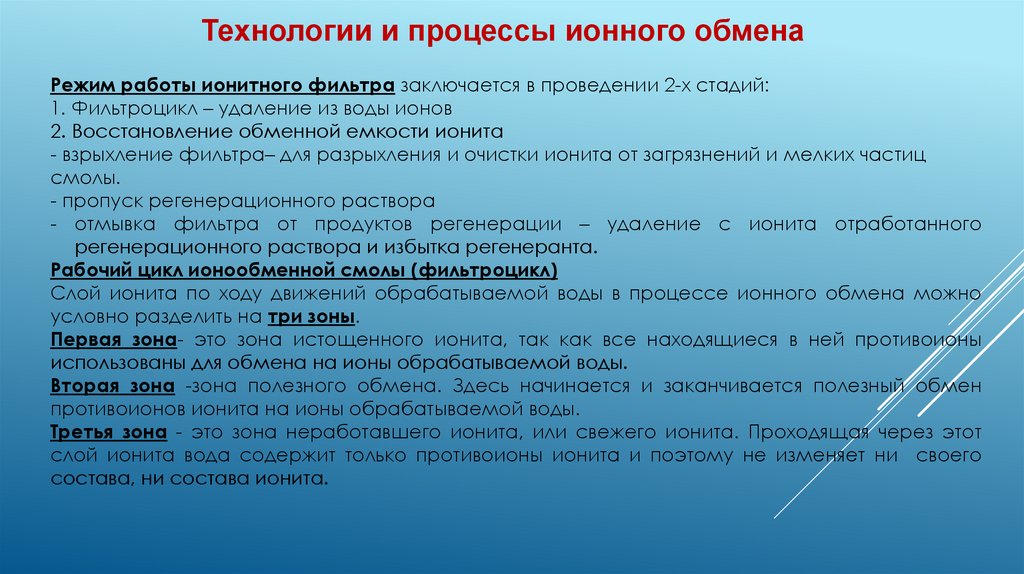

Технологии и процессы ионного обменаРежим работы ионитного фильтра заключается в проведении 2-х стадий:

1. Фильтроцикл – удаление из воды ионов

2. Восстановление обменной емкости ионита

- взрыхление фильтра– для разрыхления и очистки ионита от загрязнений и мелких частиц

смолы.

- пропуск регенерационного раствора

- отмывка фильтра от продуктов регенерации – удаление с ионита отработанного

регенерационного раствора и избытка регенеранта.

Рабочий цикл ионообменной смолы (фильтроцикл)

Слой ионита по ходу движений обрабатываемой воды в процессе ионного обмена можно

условно разделить на три зоны.

Первая зона- это зона истощенного ионита, так как все находящиеся в ней противоионы

использованы для обмена на ионы обрабатываемой воды.

Вторая зона -зона полезного обмена. Здесь начинается и заканчивается полезный обмен

противоионов ионита на ионы обрабатываемой воды.

Третья зона - это зона неработавшего ионита, или свежего ионита. Проходящая через этот

слой ионита вода содержит только противоионы ионита и поэтому не изменяет ни своего

состава, ни состава ионита.

20.

Технологии и процессы ионного обменаИстощенный слой

Рабочая зона

Ca2+ Mg2+ Na+

Na+, Mg2+

Na+

Свежий слой катионита

Рис. 7 Рабочий цикл ионообменной смолы

21.

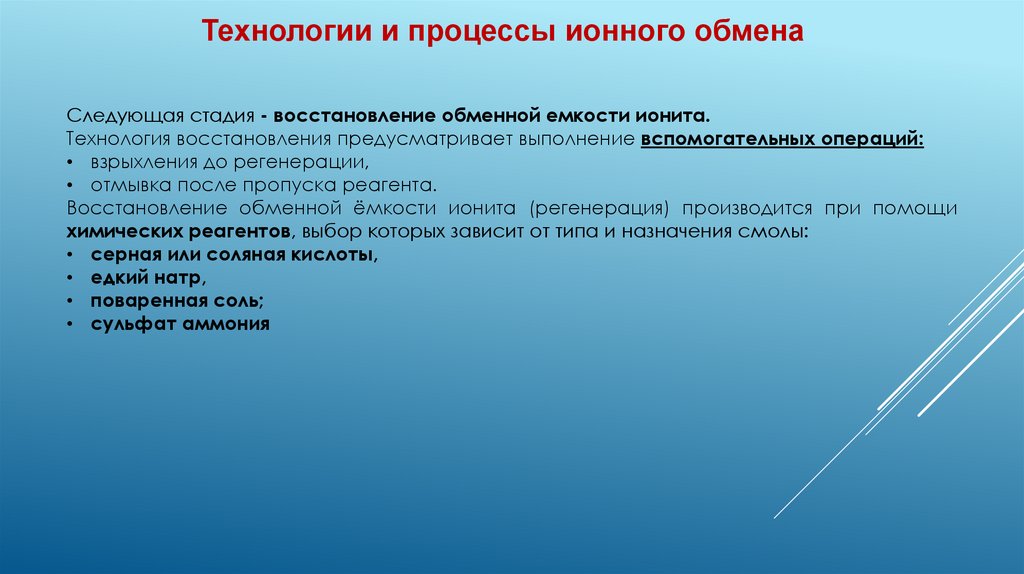

Технологии и процессы ионного обменаСледующая стадия - восстановление обменной емкости ионита.

Технология восстановления предусматривает выполнение вспомогательных операций:

• взрыхления до регенерации,

• отмывка после пропуска реагента.

Восстановление обменной ёмкости ионита (регенерация) производится при помощи

химических реагентов, выбор которых зависит от типа и назначения смолы:

• серная или соляная кислоты,

• едкий натр,

• поваренная соль;

• сульфат аммония

22.

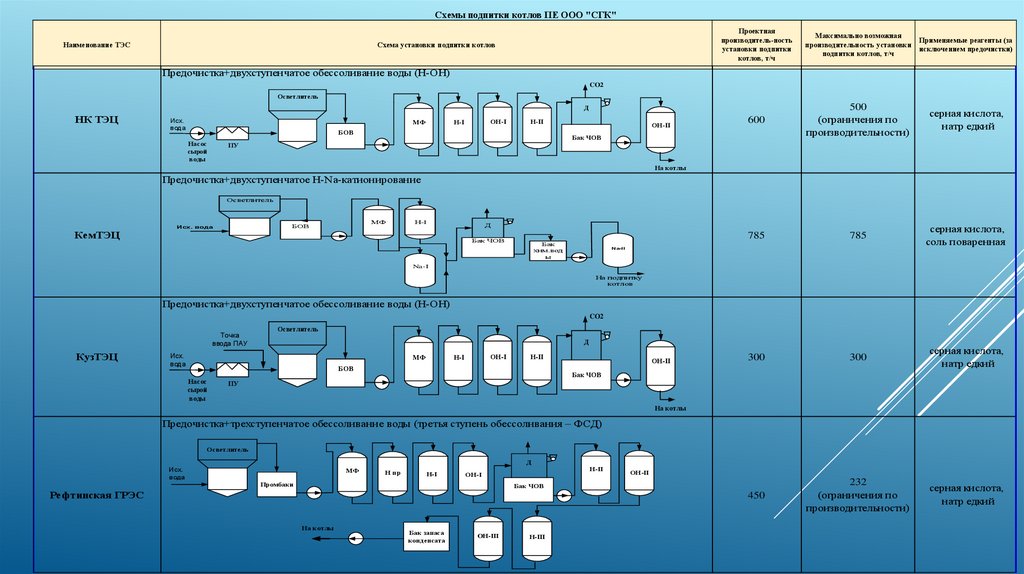

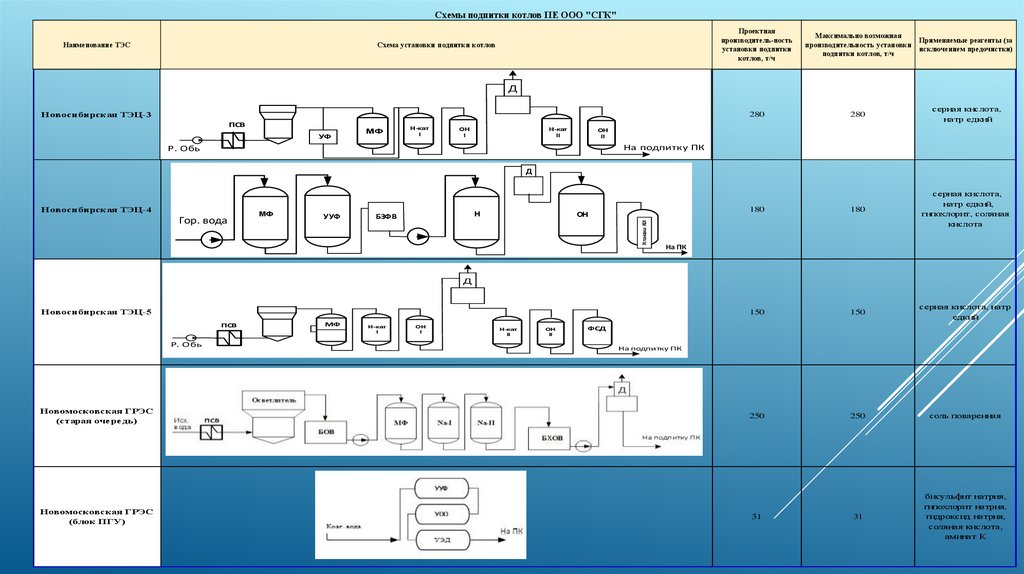

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Проектная

Максимально

производительвозможная

ность установки производительность

подпитки

установки подпитки

котлов, т/ч

котлов, т/ч

Схема установки подпитки котлов

Применяемые

реагенты (за

исключением

предочистки)

Кузбасский филиал (по состоянию на 07.07.22г)

Предочистка+трехступенчатое обессоливание воды (третья ступень обессоливания – ФСД)

Осветлитель

Д

Исх.

вода

МФ

ОН-I

Н-I

Н-II

БОВ

ОН-II

Бак ЧОВ

ТУ ГРЭС

160

160

серная кислота,

натр едкий

140

120

(ограничения по

производительности)

серная кислота,

натр едкий

510

510

серная кислота,

натр едкий

ФСД

На котлы

Предочистка+трехступенчатое обессоливание воды (Н-ОН)

Осветлитель

Исх.

вода

МФ

Н-I.

ОН-I

Д

Н-II

БОВ

Бак декарбон.

БелГРЭС

Н-III

OН-II

OНIII

На котлы

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

CO2

Осветлитель

Д

КемГРЭС

Исх.

вода

МФ

БОВ

Насос

сырой

воды

Н-I

ОН-I

Н-II

ОН-II

Бак ЧОВ

ПУ

На котлы

23.

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Схема установки подпитки котлов

Проектная

производитель-ность

установки подпитки

котлов, т/ч

Максимально возможная

производительность установки

подпитки котлов, т/ч

Применяемые реагенты (за

исключением предочистки)

600

500

(ограничения по

производительности)

серная кислота,

натр едкий

785

785

серная кислота,

соль поваренная

300

300

серная кислота,

натр едкий

450

232

(ограничения по

производительности)

серная кислота,

натр едкий

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

CO2

Осветлитель

Д

НК ТЭЦ

Исх.

вода

МФ

ОН-I

Н-I

Н-II

БОВ

Насос

сырой

воды

ОН-II

Бак ЧОВ

ПУ

На котлы

Предочистка+двухступенчатое Н-Na-катионирование

Осветлитель

КемТЭЦ

МФ

БОВ

Исх. вода

Н-I

Д

Бак ЧОВ

Бак

хим.вод

ы

Na-II

Na-I

На подпитку

котлов

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

CO2

Точка

ввода ПАУ

КузТЭЦ

Осветлитель

Д

Исх.

вода

МФ

ОН-I

Н-I

Н-II

БОВ

Насос

сырой

воды

ОН-II

Бак ЧОВ

ПУ

На котлы

Предочистка+трехступенчатое обессоливание воды (третья ступень обессоливания – ФСД)

Осветлитель

Исх.

вода

МФ

Н пр

Н-I

Н-I

Д

ОН-I

Промбаки

Н-II

ОН-II

Бак ЧОВ

Рефтинская ГРЭС

На котлы

Бак запаса

конденсата

OН-III

Н-III

24.

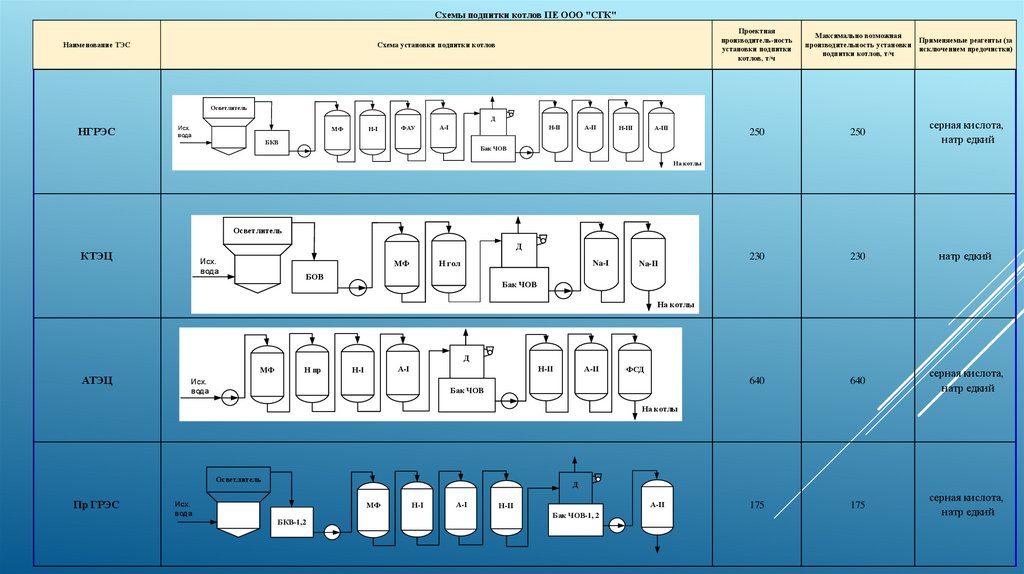

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Схема установки подпитки котлов

Проектная

производитель-ность

установки подпитки

котлов, т/ч

Максимально возможная

производительность установки

подпитки котлов, т/ч

Применяемые реагенты (за

исключением предочистки)

640

560

серная кислота,

натр едкий

500

250

(ограничения по

производительности)

серная кислота,

натр едкий

100

100

серная кислота,

натр едкий

Общая схема

подготовки воды

для подпитки

котлов и

теплосети - 370

40

Алтайский филиал

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

CO2

Осветлитель

Д

Бийская ТЭЦ

Исх.

вода

МФ

Н-I

Н-II

ОН-II

Бак декар.

воды

БКВ

Насос

сырой

воды

ОН-I

ПСВ

На котлы

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

CO2

Осветлитель

Д

Барнаульская ТЭЦ-2

Исх.

вода

МФ

Н-I

ОН-I

Н-II

БОВ

Насос

сырой

воды

ОН-II

Бак ЧОВ

ПУ

На котлы

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

CO2

Д

Барнаульская ТЭЦ-3

Исх.

вода

ДОФ

ОН-I

Н-I

Н-II

ОН-II

Бак ЧОВ

На котлы

Двухступенчатое Na-катионирование

РубТЭК

Na-I

Na-II

Горводопр. вода

На т/с

соль поваренная

25.

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Схема установки подпитки котлов

Проектная

производитель-ность

установки подпитки

котлов, т/ч

Максимально возможная

производительность установки

подпитки котлов, т/ч

Применяемые реагенты (за

исключением предочистки)

850

230

серная кислота,

натр едкий

420

420

серная кислота,

натр едкий

90

90

серная кислота,

натр едкий

420

420

серная кислота,

натр едкий

Красноярский филиал

Предочистка+двухступенчатое обессоливание воды (Н-ОН)

Осветлитель

КрТЭЦ-1

Д

Исх.

вода

МФ

Н-I

А-I

Н-II

БОВ

А-II

Бак ЧОВ

На котлы

Осветлитель

Д

КрТЭЦ-2

Исх.

вода

МФ

А-I

Н-I

БОВ

Н-II

А-II

Н-III

А-III

Бак ЧОВ

МФ

Исх.

вода

Бак

осветл

воды

Установка

ADI

КрТЭЦ-3

Установка

ультрафильтрации

На котлы

Бак УФ

Бак

обессоленой

воды

На котлы

Д

МТЭЦ

МФ

Исх.

вода

Н пр

Н-I

А-I

Н-II

А-II

Бак ЧОВ

На котлы

26.

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Схема установки подпитки котлов

Проектная

производитель-ность

установки подпитки

котлов, т/ч

Максимально возможная

производительность установки

подпитки котлов, т/ч

Применяемые реагенты (за

исключением предочистки)

250

250

серная кислота,

натр едкий

230

230

натр едкий

640

640

серная кислота,

натр едкий

175

175

серная кислота,

натр едкий

Осветлитель

Д

НГРЭС

Исх.

вода

МФ

Н-I

ФАУ

А-I

Н-II

БКВ

А-II

Н-III

А-III

Бак ЧОВ

На котлы

Осветлитель

Д

КТЭЦ

Исх.

вода

МФ

Н гол

Na-I

БОВ

Na-II

Бак ЧОВ

На котлы

Д

АТЭЦ

МФ

Н пр

А-I

Н-I

Н-II

Исх.

вода

А-II

ФСД

Бак ЧОВ

На котлы

Осветлитель

Пр ГРЭС

Д

Исх.

вода

МФ

БКВ-1,2

Н-I

А-I

А-II

Н-II

Бак ЧОВ-1, 2

27.

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Схема установки подпитки котлов

Осветлитель

Кр ГРЭС-2

Д

Исх.

вода

МФ

А-I

Н-I

А-II

Н-II

Н-III

А-III

Бак ЧОВ

БОВ

Проектная

производитель-ность

установки подпитки

котлов, т/ч

Максимально возможная

производительность установки

подпитки котлов, т/ч

Применяемые реагенты (за

исключением предочистки)

ХВО 1 - 200 т/ч

ХВО 2 - 400 т/ч

ХВО 1 - 200 т/ч

ХВО 2 - 400 т/ч

серная кислота,

натр едкий

100

100

соль поваренная

300

300

натрий хлористый

серная кислота

100

100

серная кислота, натр

едкий, гипохлорит,

антискалант, биоцид

На котлы

МФ

КызТЭЦ

Na I

Na-Cl

Исх.

вода

На котлы

Новосибирский филиал

Д

Барабинская ТЭЦ

ПСВ

МФ

Nа- I

NаII

Н-I

Исх.в.

На подпитку ПК

УУФ

Новосибирская ТЭЦ-2

Исх. вода

МФ

БКВ

Н

Na

УОО

Н

ОН

На ПК

28.

Схемы подпитки котлов ПЕ ООО "СГК"Наименование ТЭС

Схема установки подпитки котлов

Проектная

производитель-ность

установки подпитки

котлов, т/ч

Максимально возможная

производительность установки

подпитки котлов, т/ч

Применяемые реагенты (за

исключением предочистки)

280

280

серная кислота,

натр едкий

180

180

серная кислота,

натр едкий,

гипохлорит, соляная

кислота

150

150

серная кислота, натр

едкий

250

250

соль поваренная

31

бисульфит натрия,

гипохлорит натрия,

гидроксид натрия,

соляная кислота,

аминат К

Д

Новосибирская ТЭЦ-3

ПСВ

УФ

МФ

Н-кат

I

Н-кат

II

ОН

I

ОН

II

На подпитку ПК

Р. Обь

Д

Гор. вода

МФ

УУФ

Н

БЗФВ

ОН

Установка ADI

Новосибирская ТЭЦ-4

На ПК

Д

Новосибирская ТЭЦ-5

ПСВ

Р. Обь

Новомосковская ГРЭС

(старая оче ре дь)

Новомосковская ГРЭС

(блок ПГУ)

МФ

Н-кат

I

ОН

I

Н-кат

II

ОН

II

ФСД

На подпитку ПК

31

29.

ТЕХНОЛОГИИ ИОННОГО ОБМЕНА30.

Н-катионированиеСущественно снижается расход реагента при применении противоточной регенерации Н-катионитных

фильтров

Рис. 14 Удельный расход серной кислоты на регенерацию Н-катионитового фильтра 1 ступени в зависимости от

содержания в исходной воде хлоридов и сульфатов

1-параллельный ток, 2-противоток

31.

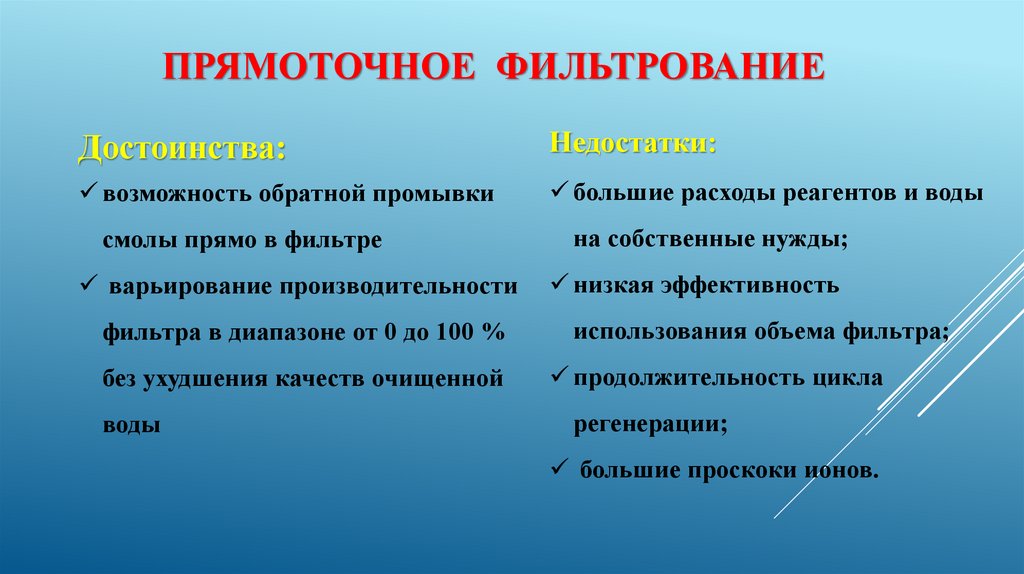

ПРЯМОТОЧНОЕ ФИЛЬТРОВАНИЕДостоинства:

Недостатки:

возможность обратной промывки

большие расходы реагентов и воды

смолы прямо в фильтре

варьирование производительности

фильтра в диапазоне от 0 до 100 %

без ухудшения качеств очищенной

воды

на собственные нужды;

низкая эффективность

использования объема фильтра;

продолжительность цикла

регенерации;

большие проскоки ионов.

32.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЦЕССЫ ИОННОГО ОБМЕНА ПРИЭКСПЛУАТАЦИИ ВОДОПОДГОТОВИТЕЛЬНЫХ УСТАНОВОК

Качество подаваемой на ионит воды

Загрязнение кремниевой кислотой высокоосновных

анионитов

Загрязнение органическими веществами

Температура обрабатываемой воды

Гидродинамика фильтра

Эффективность проведения технологических операций

33.

ТРЕБОВАНИЯ К КАЧЕСТВУ ВОДЫ, ПОСТУПАЮЩЕЙ НА ИОНООБМЕННУЮУСТАНОВКУ

Примесь (источник

поступления)

Воздействие на ионит

Предельно допустимая

концентрация, мг/дм3

Взвешенные вещества (исходная ода) Задерживаются ионитом. Увеличивают сопротивление слоя, 2,0 для прямоточных фильтров;

приводят к возникновению каналов в ионообменной загрузке.

0,5/0,8* для противоточных фильтров.

Осаждаются в форме оксидов и гидроксидов железа в слое ионита, 0,3 для противоточных Нблокируют обменные группы)

катионитовых фильтров;

0,1 для противоточных Naкатионитовых фильтров, противоточных

фильтров.

Алюминий и его соединения (вода,

Осаждаются в форме гидроксидов алюминия в слое ионита, 0,1

коагулированная солями алюминия) блокируют обменные группы, снижают пропускную способность

фильтра.

Свободный хлор, кислород и другие Окислят и разрушают матрицу ионита, особенно для гелевой 0,1 для катионитов;

окислители

структуры в присутствии железа и его соединений, ускоряющих 0,5 – для анионитов.

процесс.

Железо и его соединения (исходная

вода, вода коагулированная солями

железа, продукты коррозии)

Нефтепродукты и масла

Образуют пленку на зернах ионита, увеличивают сопротивление 0,1

(возвратные, турбинные конденсаты) слоя, препятствуют реакции ионного обмена, препятствуют,

препятствуют эффективной промывке и разделению ионитов.

Непрореагировавшие флокулянты

Загрязняют иониты. Увеличивает сопротивление слоя. Снижают Отсутствие

пропускную способность фильтра, блокируют обменные группы.

Органические вещества: гумусовые,

железо-гуминовые комплексы,

лигнинсульфонаты и др. (исходная

вода)

Внедряются в матрицу ионита, блокируют обменные группы, 5,0 ( допускается увеличение до 7,0 в

снижают обменную емкость, увеличивают расход воды на паводковый период)

отмывку, приводят к ухудшению качества фильтрата, снижают

срок службы смолы и тд. Наиболее негативное влияние оказывают

на аниониты.

34.

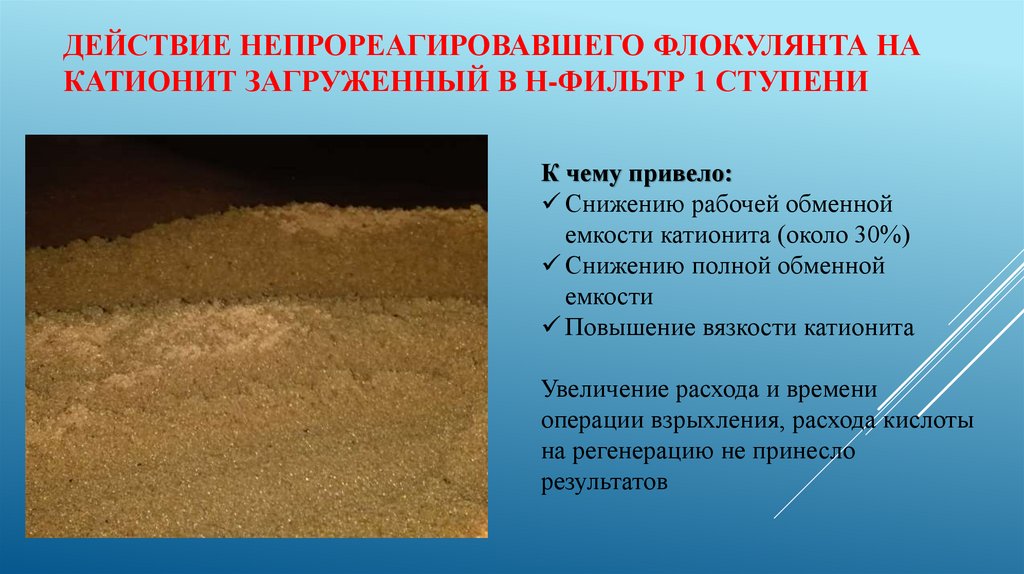

ДЕЙСТВИЕ НЕПРОРЕАГИРОВАВШЕГО ФЛОКУЛЯНТА НАКАТИОНИТ ЗАГРУЖЕННЫЙ В Н-ФИЛЬТР 1 СТУПЕНИ

К чему привело:

Снижению рабочей обменной

емкости катионита (около 30%)

Снижению полной обменной

емкости

Повышение вязкости катионита

Увеличение расхода и времени

операции взрыхления, расхода кислоты

на регенерацию не принесло

результатов

35.

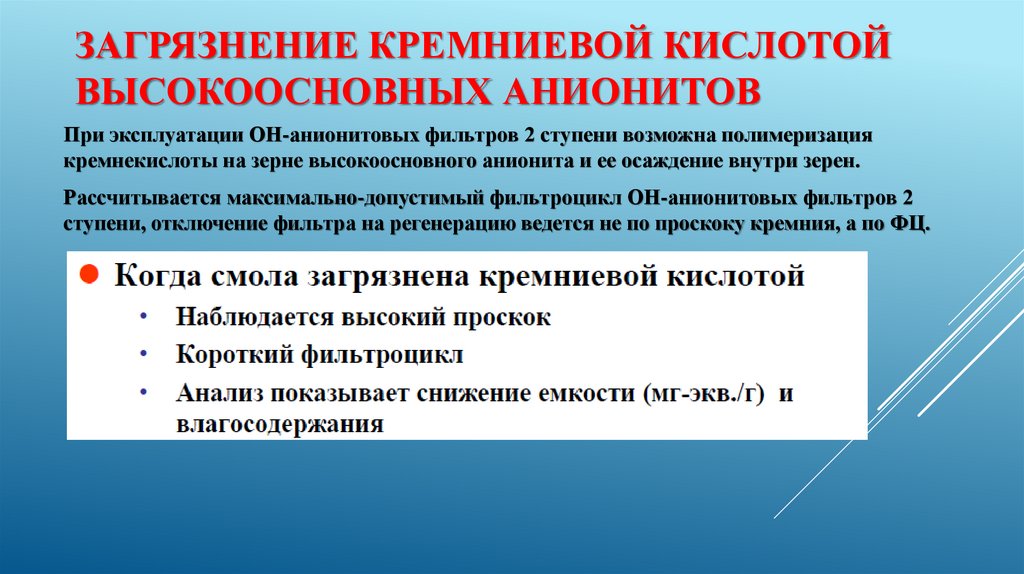

ЗАГРЯЗНЕНИЕ КРЕМНИЕВОЙ КИСЛОТОЙВЫСОКООСНОВНЫХ АНИОНИТОВ

При эксплуатации ОН-анионитовых фильтров 2 ступени возможна полимеризация

кремнекислоты на зерне высокоосновного анионита и ее осаждение внутри зерен.

Рассчитывается максимально-допустимый фильтроцикл ОН-анионитовых фильтров 2

ступени, отключение фильтра на регенерацию ведется не по проскоку кремния, а по ФЦ.

36.

37.

Содержание кремнекислоты,мг/дм3

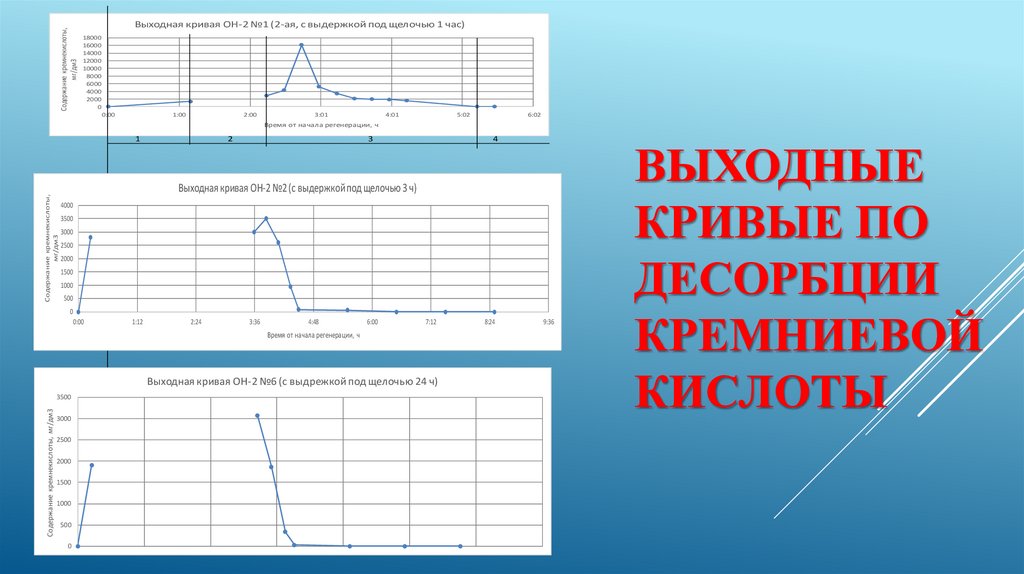

Выходная кривая ОН-2 №1 (2-ая, с выдержкой под щелочью 1 час)

18000

16000

14000

12000

10000

8000

6000

4000

2000

0

0:00

1:00

2:00

3:01

4:01

5:02

6:02

Время от начала регенерации, ч

Содержание кремнекислоты,

мг/дм3

Содержание кремнекислоты,

мг/дм3

1

4000

6000

5000

4000

3000

3000

2000

4

3

Выходная кривая

ОН-2кривая

№1 (3-ая,

с выдержкой

Выходная

ОН-2 №2

(с выдержкойпод

под щелочью

щелочью 3 ч)1 час)

3500

2500

2

2000

1000

0

0:00

1500

1:00

2:00

3:01

4:01

5:02

Время от начала регенерации, ч

1000

500

1

2

3

4

0

0:00

1:12

2:24

3:36

4:48

6:00

7:12

8:24

9:36

Время от начала регенерации, ч

Выходная кривая ОН-2 №6 (с выдрежкой под щелочью 24 ч)

Выходная кривая ОН-2 №3 (с выдержкой под щелочью 1 час)

3000

Содержание кремнекислоты,

мг/дм3

Содержание кремнекислоты, мг/дм3

3500

2500

2000

1500

1000

500

0

30000

25000

20000

15000

10000

5000

0

0:00

1:00

2:00

3:01

4:01

5:02

Время от начала регенерации, ч

1

2

3

4

6:02

ВЫХОДНЫЕ

КРИВЫЕ ПО

ДЕСОРБЦИИ

КРЕМНИЕВОЙ

КИСЛОТЫ

38.

СРАВНЕНИЕ РАБОТЫ СЛАБООСНОВНОГОАНИОНИТА В УСЛОВИЯХ

СОВМЕСТНОЙ/РАЗДЕЛЬНОЙ РЕГЕНЕРАЦИИ

Совместные регенерации

(Амберлайт IRA-67, 2017г.)

Раздельные регенерации

(Амберлайт IRA-67, 2018г)

Ераб

Расход

100%

щелочи

на 1 м3

ИОС

Удельный

расход

щелочи,

г/г-экв

Факт.избыто

к щелочи,

г-экв/г-экв

Ераб

Расход

100%

щелочи

на 1 м3

ИОС

221,6

58,3

75,5

1,9

466,4

79,5

63,5

1,6

Макс 827,1

95,1

306,0

7,7

1300,0

113,5

203,2

5,1

Сред

69,1

129,4

3,2

797,8

90,7

119,5

3,0

Мин

598,5

Удельны

Факт.избыт

й расход

ок щелочи,

щелочи,

г-экв/г-экв

г/г-экв

39.

Способ определения катионита в анионите с помощьюиндикатора (метиленового голубого)

Катионит (окрашивается в

зеленый-голубой цвет)

Анионит ( не меняет цвет)

40.

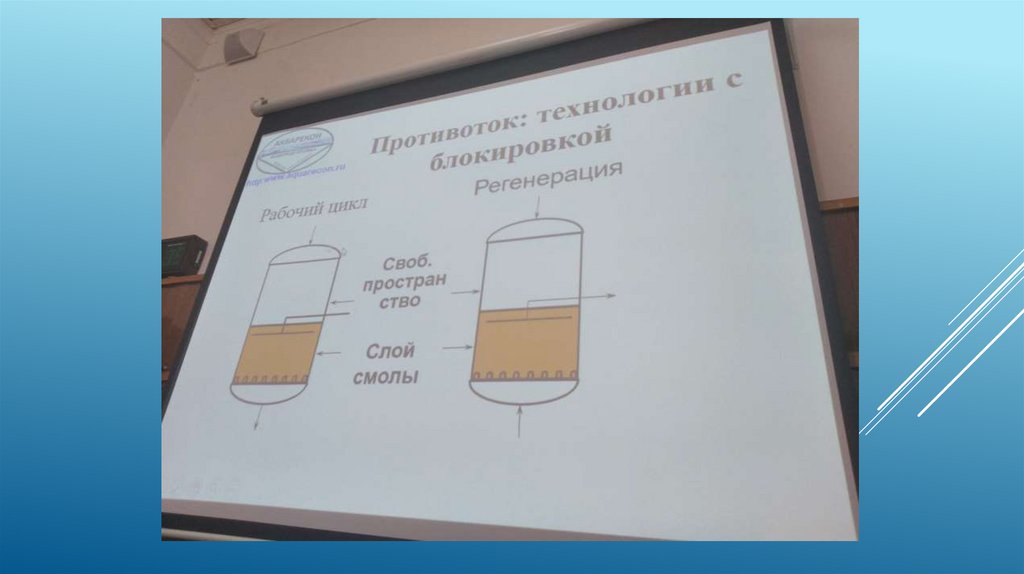

ПРОТИВОТОЧНЫЕ ТЕХНОЛОГИИС блокировкой слоя

• Гидравлической( потоком воды),

• Пневматической (потоком воздуха)

• Инертом

С зажатым слоем

• Фильтрация снизу-вверх/ Регенерация сверху-вниз (Schwebebett,

Liftbett, Multistep, Amberpack, Puropack)

• Фильтрация сверху-вниз/Регенерация снизу вверх

(Upcore и ее модификации)

41.

42.

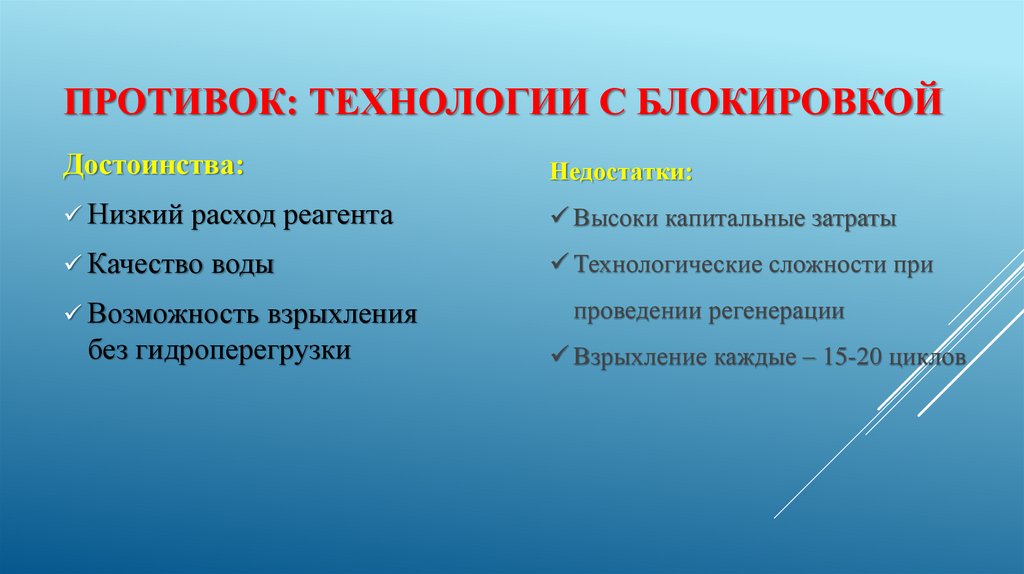

ПРОТИВОК: ТЕХНОЛОГИИ С БЛОКИРОВКОЙДостоинства:

Недостатки:

Низкий расход реагента

Высоки капитальные затраты

Качество воды

Технологические сложности при

Возможность взрыхления

без гидроперегрузки

проведении регенерации

Взрыхление каждые – 15-20 циклов

43.

44.

45.

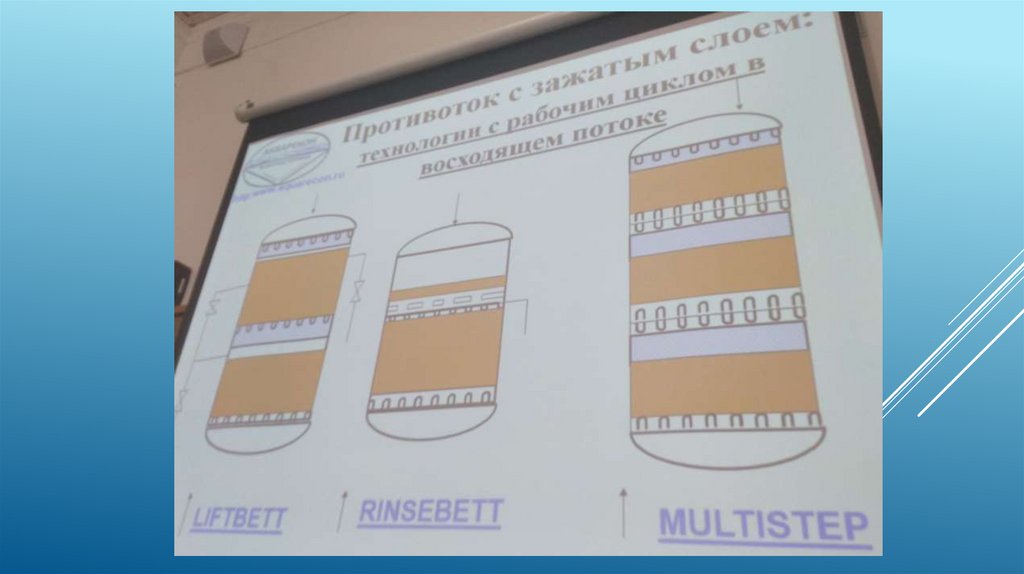

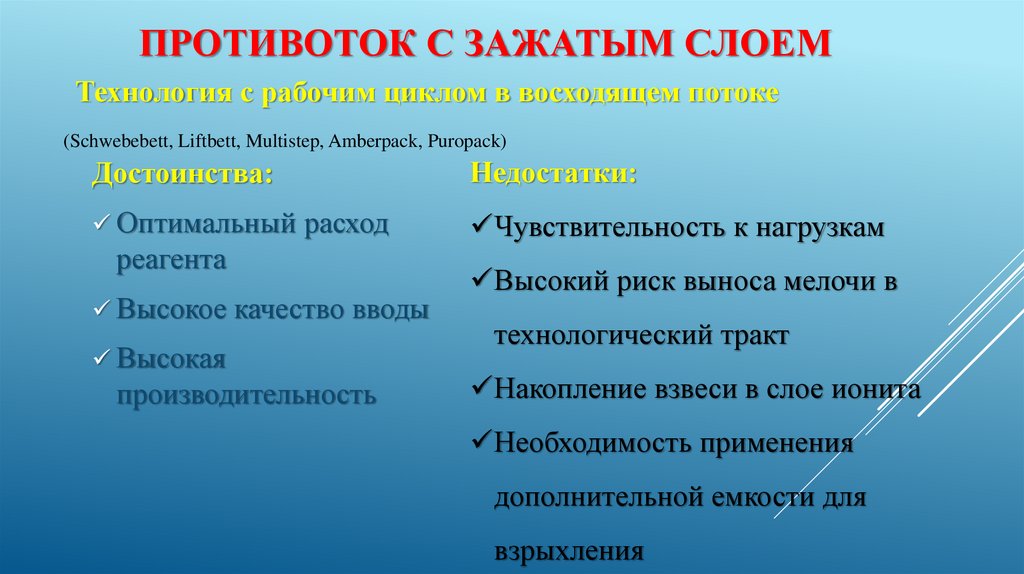

ПРОТИВОТОК С ЗАЖАТЫМ СЛОЕМТехнология с рабочим циклом в восходящем потоке

(Schwebebett, Liftbett, Multistep, Amberpack, Puropack)

Достоинства:

Недостатки:

Оптимальный расход

Чувствительность к нагрузкам

реагента

Высокое качество вводы

Высокая

производительность

Высокий риск выноса мелочи в

технологический тракт

Накопление взвеси в слое ионита

Необходимость применения

дополнительной емкости для

взрыхления

46.

ОШИБКА В РАСЧЕТАХ ПО ПОДБОРУ КОНЦЕНТРАЦИИРЕГЕНЕРАНТА В ТЕХНОЛОГИИ MULTISTEP

47.

ТЕХНИЧЕСКАЯ ЭКСПЕРТИЗА ИОНООБМЕННЫХ СМОЛПроизводится проработка следующих вопросов:

Наличие перечня документов, в полной мере раскрывающих

информацию по производителю ИОС, подтверждающих ее качество,

Анализ качества ИОС на соответствие предъявленным требованиям и

технологическим условиям эксплуатации.

Анализ результатов проведения опытно-промышленных и пилотных

испытаний смол-аналогов в схемах ВПУ ТЭС и котельных ГК ООО

«СГК».

Возможности использования смол-аналогов, исходя из технологических

условий эксплуатации и опыта применения на ВПУ ГК ООО «СГК».

48.

Способы оценки применимости новых ионообменныхсмол на ВПУ ТЭС

Пилотные испытания

Пилотные испытания образцов ионообменных смол, в

лабораторных ионообменных колонках, проводятся в

условиях аналогичных условиям эксплуатации ионита

на конкретной ВПУ, в качестве исходной воды подается

вода, которая будет использоваться в качестве

обрабатываемой в дальнейшем.

Целью испытаний является:

Определение

и

сравнение

технологических

показателей работы ионообменных смол разных

марок и производителей, в условиях, близких к

условиям эксплуатации ионита в фильтрах ВПУ.

Оценка

применимости

исследуемых

марок

ионообменных смол в фильтрах ВПУ.

49.

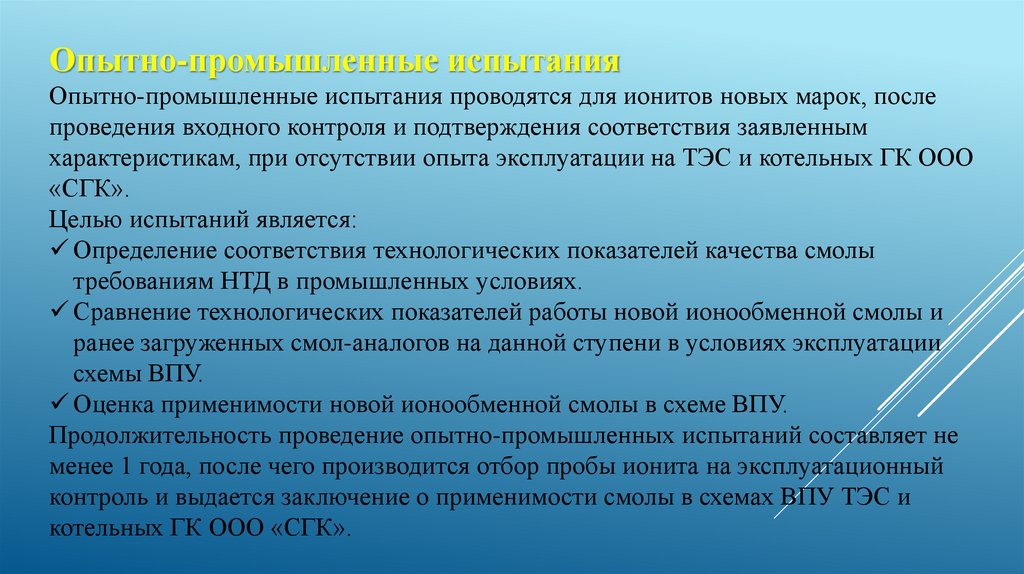

Опытно-промышленные испытанияОпытно-промышленные испытания проводятся для ионитов новых марок, после

проведения входного контроля и подтверждения соответствия заявленным

характеристикам, при отсутствии опыта эксплуатации на ТЭС и котельных ГК ООО

«СГК».

Целью испытаний является:

Определение соответствия технологических показателей качества смолы

требованиям НТД в промышленных условиях.

Сравнение технологических показателей работы новой ионообменной смолы и

ранее загруженных смол-аналогов на данной ступени в условиях эксплуатации

схемы ВПУ.

Оценка применимости новой ионообменной смолы в схеме ВПУ.

Продолжительность проведение опытно-промышленных испытаний составляет не

менее 1 года, после чего производится отбор пробы ионита на эксплуатационный

контроль и выдается заключение о применимости смолы в схемах ВПУ ТЭС и

котельных ГК ООО «СГК».

50.

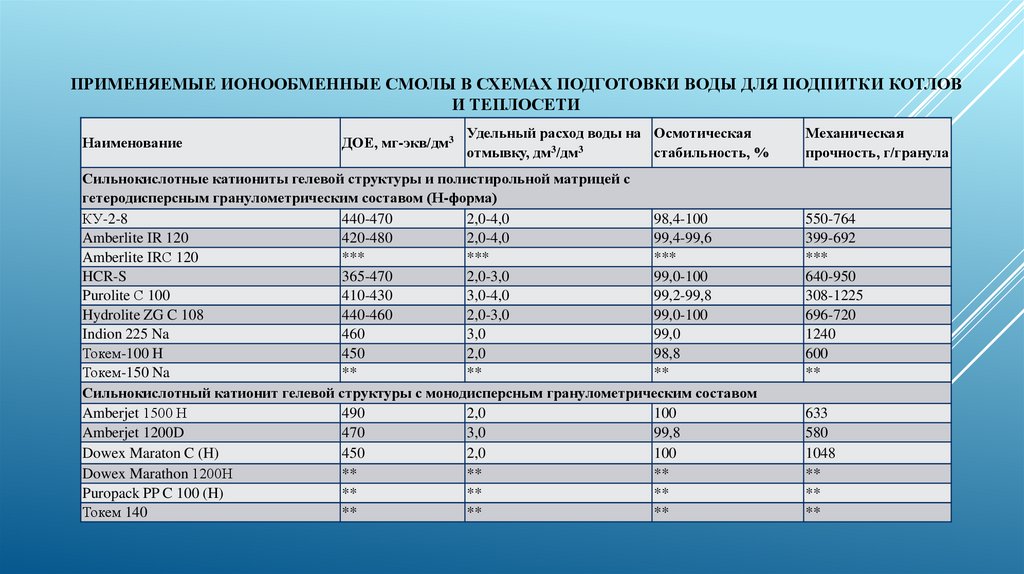

ПРИМЕНЯЕМЫЕ ИОНООБМЕННЫЕ СМОЛЫ В СХЕМАХ ПОДГОТОВКИ ВОДЫ ДЛЯ ПОДПИТКИ КОТЛОВИ ТЕПЛОСЕТИ

Наименование

ДОЕ, мг-экв/дм3

Удельный расход воды на Осмотическая

отмывку, дм3/дм3

стабильность, %

Сильнокислотные катиониты гелевой структуры и полистирольной матрицей с

гетеродисперсным гранулометрическим составом (Н-форма)

КУ-2-8

440-470

2,0-4,0

98,4-100

Amberlite IR 120

420-480

2,0-4,0

99,4-99,6

Amberlite IRС 120

***

***

***

HCR-S

365-470

2,0-3,0

99,0-100

Purolite С 100

410-430

3,0-4,0

99,2-99,8

Hydrolite ZG C 108

440-460

2,0-3,0

99,0-100

Indion 225 Na

460

3,0

99,0

Токем-100 H

450

2,0

98,8

Токем-150 Na

**

**

**

Сильнокислотный катионит гелевой структуры с монодисперсным гранулометрическим составом

Amberjet 1500 Н

490

2,0

100

Amberjet 1200D

470

3,0

99,8

Dowex Maraton C (H)

450

2,0

100

Dowex Marathon 1200Н

**

**

**

Puropack PP C 100 (H)

**

**

**

Токем 140

**

**

**

Механическая

прочность, г/гранула

550-764

399-692

***

640-950

308-1225

696-720

1240

600

**

633

580

1048

**

**

**

51.

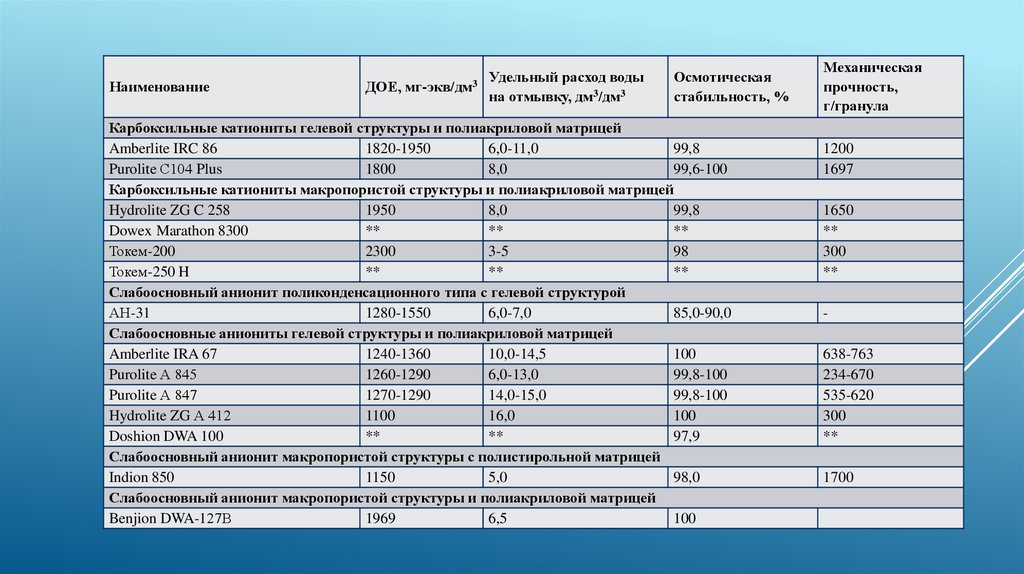

НаименованиеДОЕ, мг-экв/дм3

Удельный расход воды

на отмывку, дм3/дм3

Осмотическая

стабильность, %

Карбоксильные катиониты гелевой структуры и полиакриловой матрицей

Amberlite IRC 86

1820-1950

6,0-11,0

99,8

Purolite С104 Plus

1800

8,0

99,6-100

Карбоксильные катиониты макропористой структуры и полиакриловой матрицей

Hydrolite ZG C 258

1950

8,0

99,8

Dowex Marathon 8300

**

**

**

Токем-200

2300

3-5

98

Токем-250 H

**

**

**

Слабоосновный анионит поликонденсационного типа с гелевой структурой

АН-31

1280-1550

6,0-7,0

85,0-90,0

Слабоосновные аниониты гелевой структуры и полиакриловой матрицей

Amberlite IRA 67

1240-1360

10,0-14,5

100

Purolite А 845

1260-1290

6,0-13,0

99,8-100

Purolite А 847

1270-1290

14,0-15,0

99,8-100

Hydrolite ZG А 412

1100

16,0

100

Doshion DWA 100

**

**

97,9

Слабоосновный анионит макропористой структуры с полистирольной матрицей

Indion 850

1150

5,0

98,0

Слабоосновный анионит макропористой структуры и полиакриловой матрицей

Benjion DWA-127В

1969

6,5

100

Механическая

прочность,

г/гранула

1200

1697

1650

**

300

**

638-763

234-670

535-620

300

**

1700

52.

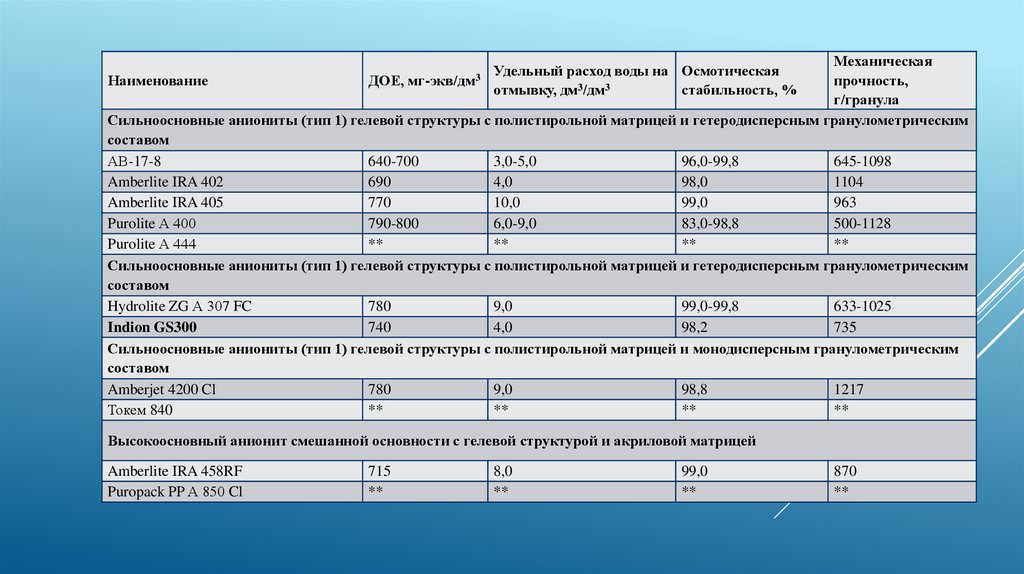

МеханическаяНаименование

ДОЕ, мг-экв/дм3

прочность,

г/гранула

Сильноосновные аниониты (тип 1) гелевой структуры с полистирольной матрицей и гетеродисперсным гранулометрическим

составом

АВ-17-8

640-700

3,0-5,0

96,0-99,8

645-1098

Amberlite IRA 402

690

4,0

98,0

1104

Amberlite IRA 405

770

10,0

99,0

963

Purolite А 400

790-800

6,0-9,0

83,0-98,8

500-1128

Purolite А 444

**

**

**

**

Сильноосновные аниониты (тип 1) гелевой структуры с полистирольной матрицей и гетеродисперсным гранулометрическим

составом

Hydrolite ZG А 307 FC

780

9,0

99,0-99,8

633-1025

Indion GS300

740

4,0

98,2

735

Сильноосновные аниониты (тип 1) гелевой структуры с полистирольной матрицей и монодисперсным гранулометрическим

составом

Amberjet 4200 Cl

780

9,0

98,8

1217

Токем 840

**

**

**

**

Удельный расход воды на Осмотическая

отмывку, дм3/дм3

стабильность, %

Высокоосновный анионит смешанной основности с гелевой структурой и акриловой матрицей

Amberlite IRA 458RF

Puropack PP А 850 Cl

715

**

8,0

**

99,0

**

870

**

53.

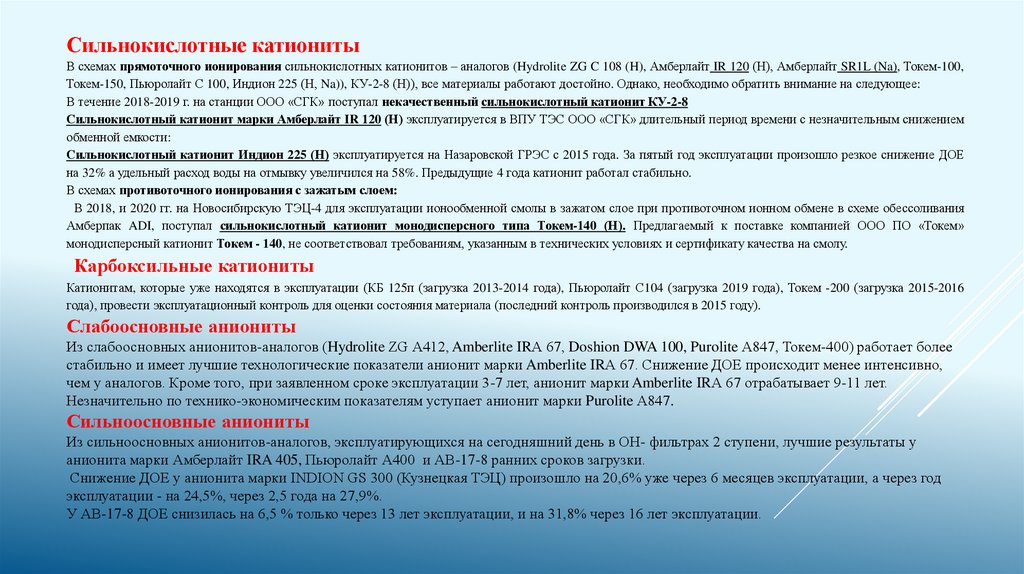

Сильнокислотные катионитыВ схемах прямоточного ионирования сильнокислотных катионитов – аналогов (Hydrolite ZG C 108 (H), Амберлайт IR 120 (Н), Амберлайт SR1L (Na), Токем-100,

Токем-150, Пьюролайт С 100, Индион 225 (Н, Na)), КУ-2-8 (Н)), все материалы работают достойно. Однако, необходимо обратить внимание на следующее:

В течение 2018-2019 г. на станции ООО «СГК» поступал некачественный сильнокислотный катионит КУ-2-8

Сильнокислотный катионит марки Амберлайт IR 120 (Н) эксплуатируется в ВПУ ТЭС ООО «СГК» длительный период времени с незначительным снижением

обменной емкости:

Сильнокислотный катионит Индион 225 (Н) эксплуатируется на Назаровской ГРЭС с 2015 года. За пятый год эксплуатации произошло резкое снижение ДОЕ

на 32% а удельный расход воды на отмывку увеличился на 58%. Предыдущие 4 года катионит работал стабильно.

В схемах противоточного ионирования с зажатым слоем:

В 2018, и 2020 гг. на Новосибирскую ТЭЦ-4 для эксплуатации ионообменной смолы в зажатом слое при противоточном ионном обмене в схеме обессоливания

Амберпак ADI, поступал сильнокислотный катионит монодисперсного типа Токем-140 (Н). Предлагаемый к поставке компанией ООО ПО «Токем»

монодисперсный катионит Токем - 140, не соответствовал требованиям, указанным в технических условиях и сертификату качества на смолу.

Карбоксильные катиониты

Катионитам, которые уже находятся в эксплуатации (КБ 125п (загрузка 2013-2014 года), Пьюролайт С104 (загрузка 2019 года), Токем -200 (загрузка 2015-2016

года), провести эксплуатационный контроль для оценки состояния материала (последний контроль производился в 2015 году).

Слабоосновные аниониты

Из слабоосновных анионитов-аналогов (Hydrolite ZG А412, Amberlite IRА 67, Doshion DWA 100, Purolite А847, Токем-400) работает более

стабильно и имеет лучшие технологические показатели анионит марки Amberlite IRА 67. Снижение ДОЕ происходит менее интенсивно,

чем у аналогов. Кроме того, при заявленном сроке эксплуатации 3-7 лет, анионит марки Amberlite IRА 67 отрабатывает 9-11 лет.

Незначительно по технико-экономическим показателям уступает анионит марки Purolite А847.

Сильноосновные аниониты

Из сильноосновных анионитов-аналогов, эксплуатирующихся на сегодняшний день в ОН- фильтрах 2 ступени, лучшие результаты у

анионита марки Амберлайт IRA 405, Пьюролайт А400 и АВ-17-8 ранних сроков загрузки.

Снижение ДОЕ у анионита марки INDION GS 300 (Кузнецкая ТЭЦ) произошло на 20,6% уже через 6 месяцев эксплуатации, а через год

эксплуатации - на 24,5%, через 2,5 года на 27,9%.

У АВ-17-8 ДОЕ снизилась на 6,5 % только через 13 лет эксплуатации, и на 31,8% через 16 лет эксплуатации.

Химия

Химия Промышленность

Промышленность