Похожие презентации:

Повышение стабильности технологического процесса изготовления детали «Крышка» на основе контрольных карт Шухарта

1.

Повышение стабильности технологическогопроцесса изготовления детали «Крышка» на

основе контрольных карт Шухарта

Выполнила: магистрант группы ЗМАТ 2021-3 Алексеева Н.Е.

Руководитель: к.т.н., доцент Кангин М.В.

2.

Цель: Оценить стабильность технологического процессаизготовления детали «Крышка»

Задачи:

• рассмотреть базовый вариант технологического процесса изготовления детали

«Крышка»;

• определить стабильность технологического процесса на основе контрольных карт

Шухарта;

• определить мероприятия по модернизации технологического процесса;

• определить стабильность модернизированного технологического

процесса

изготовления детали на основе контрольных карт Шухарта;

• разработать управляющие программы обработки детали «Крышка» с использованием

CAM-системы;

• разработать конструкцию станочного приспособления и выполнить ее анализ в

программе Ansys Mechanical.

• определить затраты на выполнение научно-исследовательской работы и выполнить

экономическую оценку эффективности разработанных решений.

2

3.

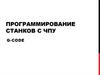

Рисунок 1 – Чертеж детали «Крышка» (Лист 1)3

4.

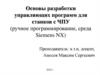

Рисунок 1 – Чертеж детали «Крышка» (Лист 2)4

5.

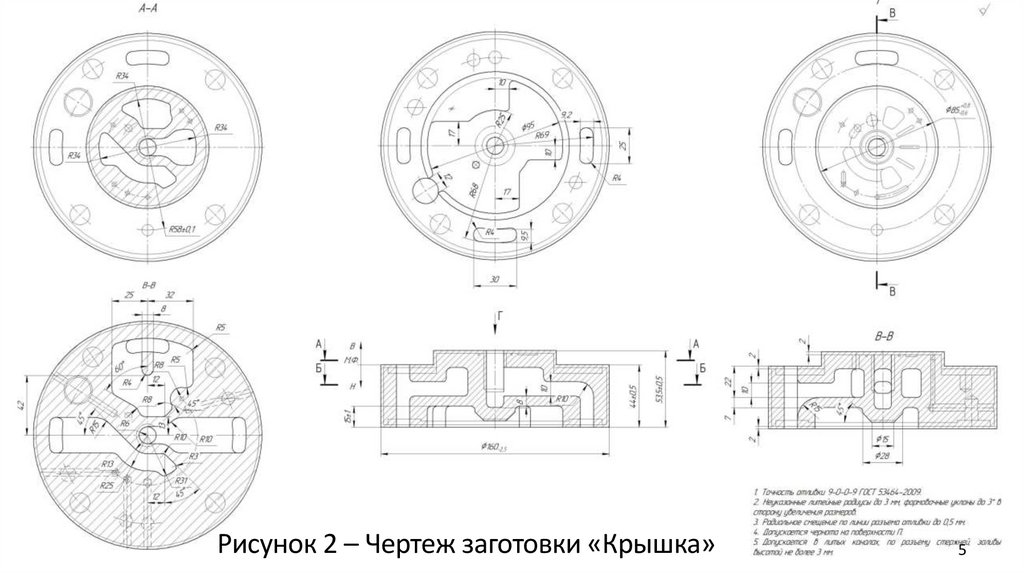

Рисунок 2 – Чертеж заготовки «Крышка»5

6.

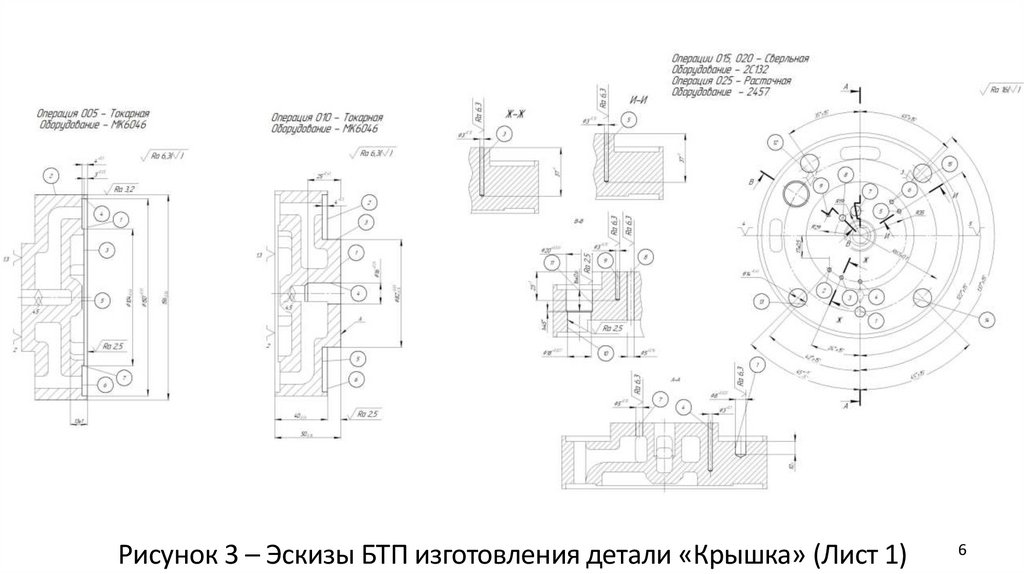

Рисунок 3 – Эскизы БТП изготовления детали «Крышка» (Лист 1)6

7.

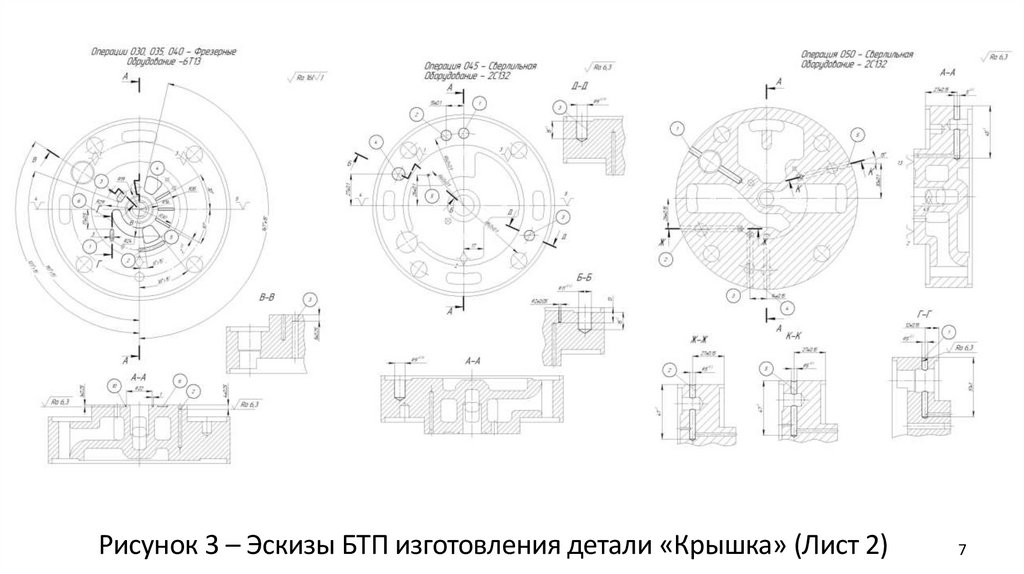

Рисунок 3 – Эскизы БТП изготовления детали «Крышка» (Лист 2)7

8.

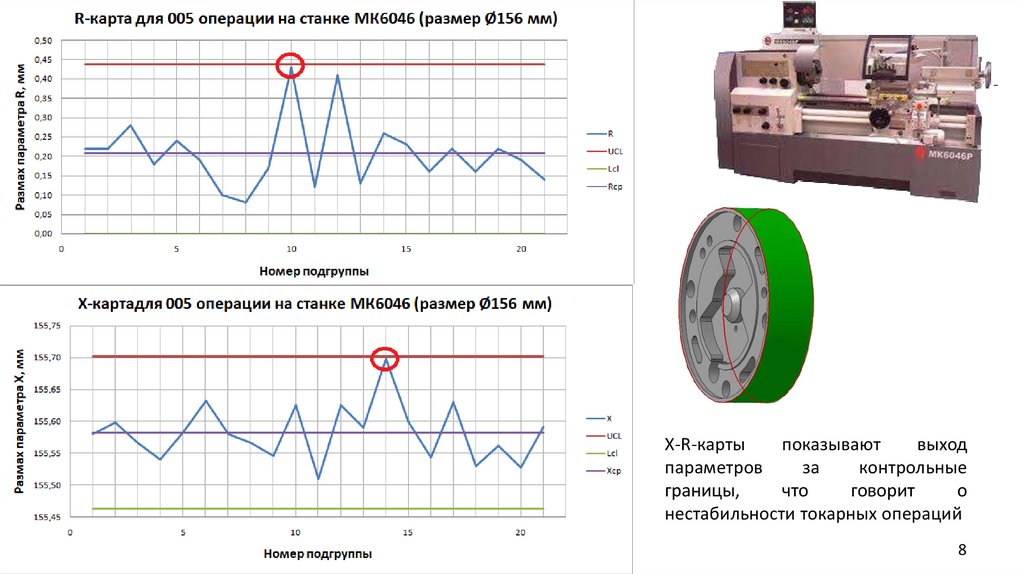

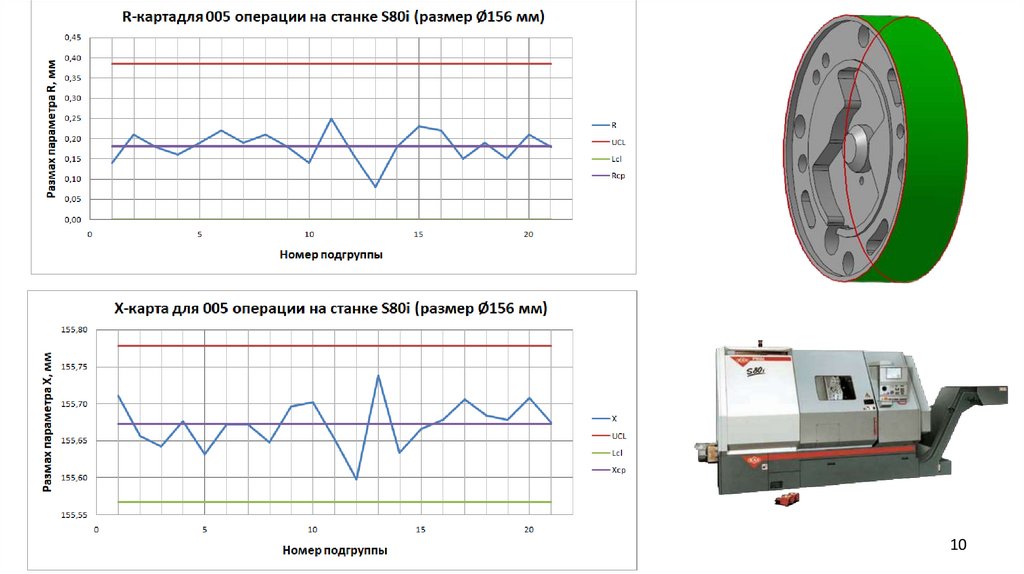

Х-R-картыпоказывают

выход

параметров

за

контрольные

границы,

что

говорит

о

нестабильности токарных операций

8

9.

На основе np-карты операции можно увидеть что 7 точек лежат ниже средней линии, что говорит онестабильности ТП на данной операции. Также имеется тренд на снижение из пяти точек, который

может служить сигналом нестабильности ТП.

9

10.

1011.

1112.

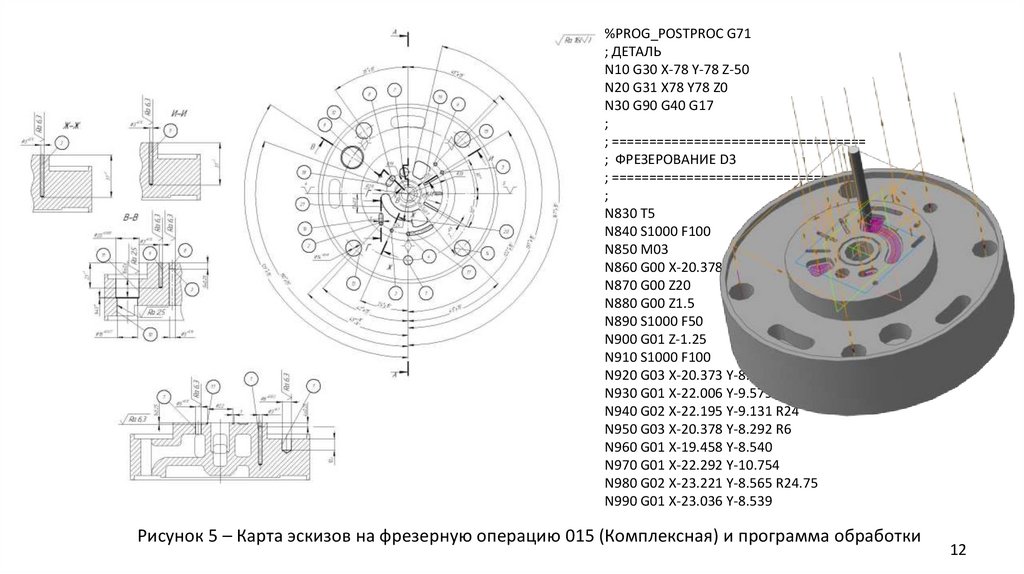

%PROG_POSTPROC G71; ДЕТАЛЬ

N10 G30 X-78 Y-78 Z-50

N20 G31 X78 Y78 Z0

N30 G90 G40 G17

;

; ==================================

; ФРЕЗЕРОВАНИЕ D3

; ==================================

;

N830 T5

N840 S1000 F100

N850 M03

N860 G00 X-20.378 Y-8.292

N870 G00 Z20

N880 G00 Z1.5

N890 S1000 F50

N900 G01 Z-1.25

N910 S1000 F100

N920 G03 X-20.373 Y-8.303 R22

N930 G01 X-22.006 Y-9.579

N940 G02 X-22.195 Y-9.131 R24

N950 G03 X-20.378 Y-8.292 R6

N960 G01 X-19.458 Y-8.540

N970 G01 X-22.292 Y-10.754

N980 G02 X-23.221 Y-8.565 R24.75

N990 G01 X-23.036 Y-8.539

Рисунок 5 – Карта эскизов на фрезерную операцию 015 (Комплексная) и программа обработки

12

13.

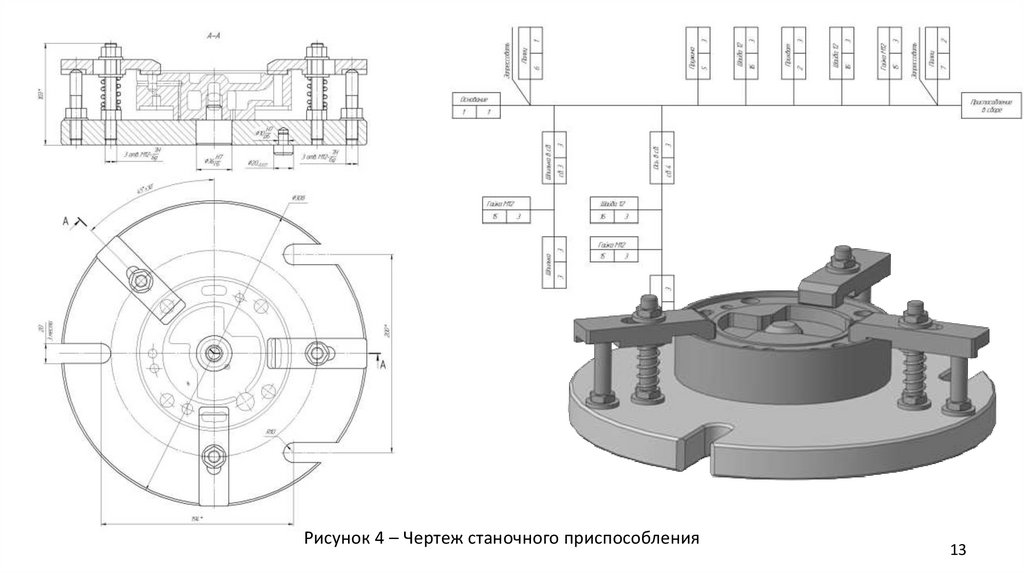

Рисунок 4 – Чертеж станочного приспособления13

14.

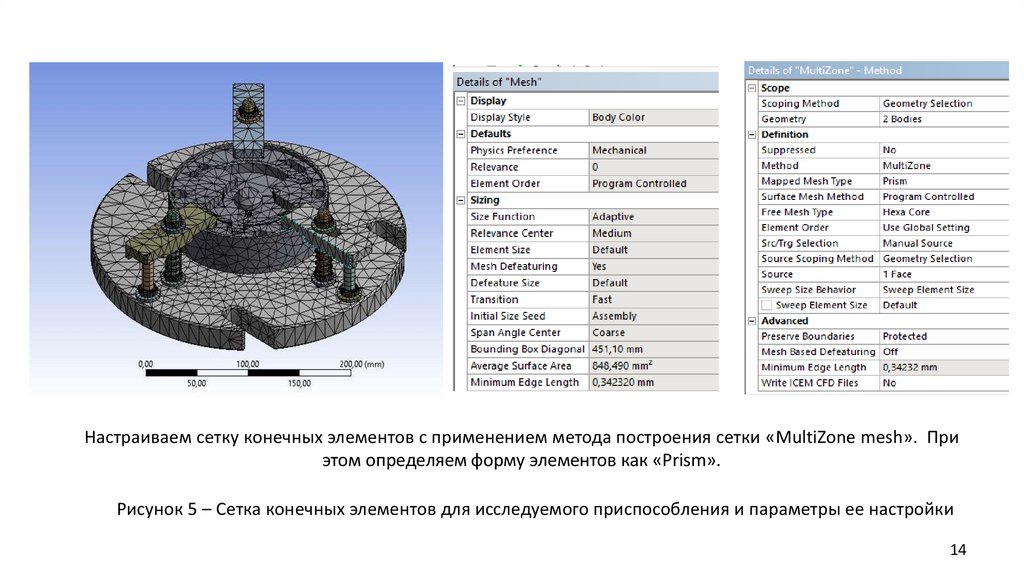

Настраиваем сетку конечных элементов с применением метода построения сетки «MultiZone mesh». Приэтом определяем форму элементов как «Prism».

Рисунок 5 – Сетка конечных элементов для исследуемого приспособления и параметры ее настройки

14

15.

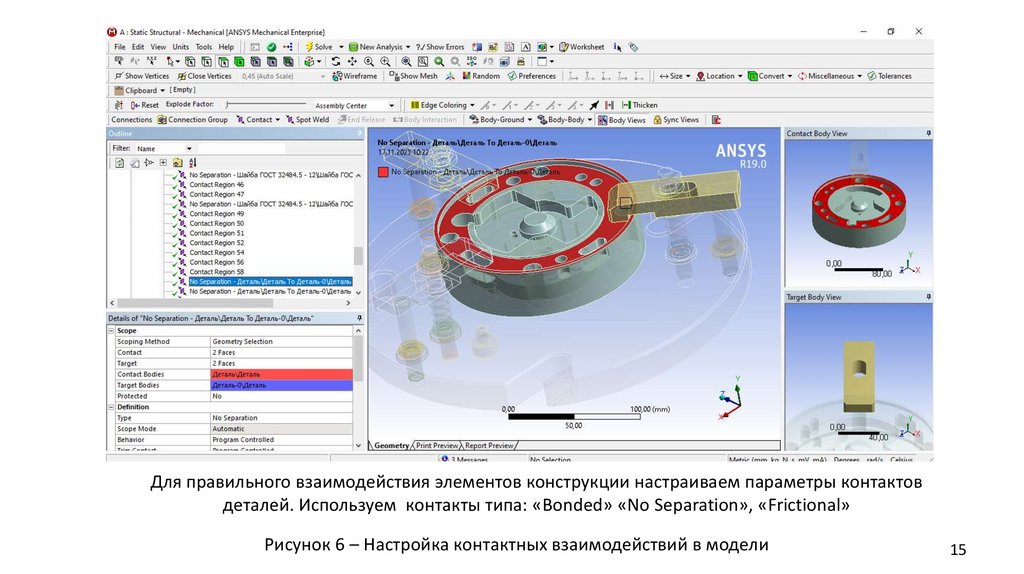

Для правильного взаимодействия элементов конструкции настраиваем параметры контактовдеталей. Используем контакты типа: «Bonded» «No Separation», «Frictional»

Рисунок 6 – Настройка контактных взаимодействий в модели

15

16.

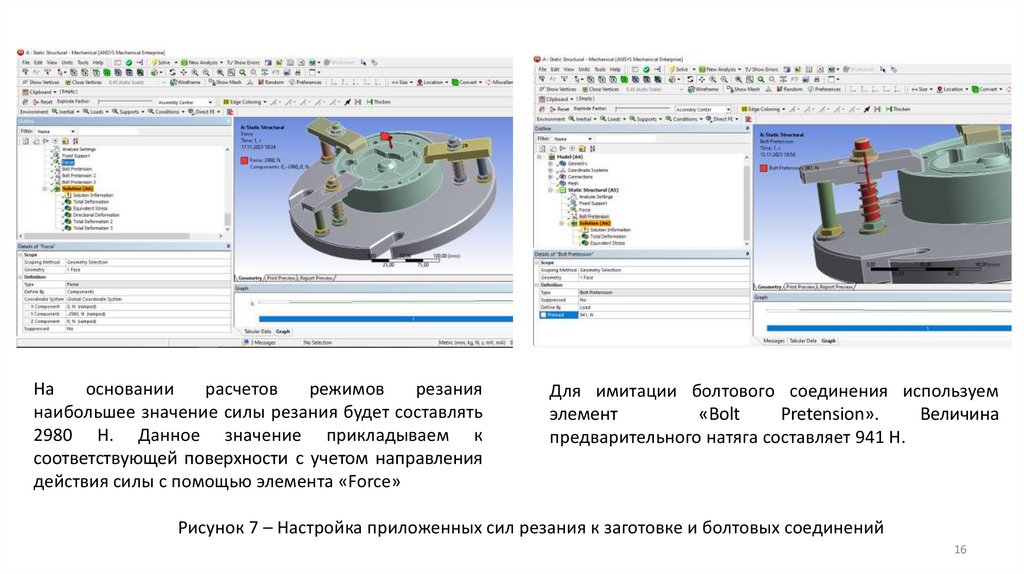

Наосновании

расчетов

режимов

резания

наибольшее значение силы резания будет составлять

2980 Н. Данное значение прикладываем к

соответствующей поверхности с учетом направления

действия силы с помощью элемента «Force»

Для имитации болтового соединения используем

элемент

«Bolt

Pretension».

Величина

предварительного натяга составляет 941 Н.

Рисунок 7 – Настройка приложенных сил резания к заготовке и болтовых соединений

16

17.

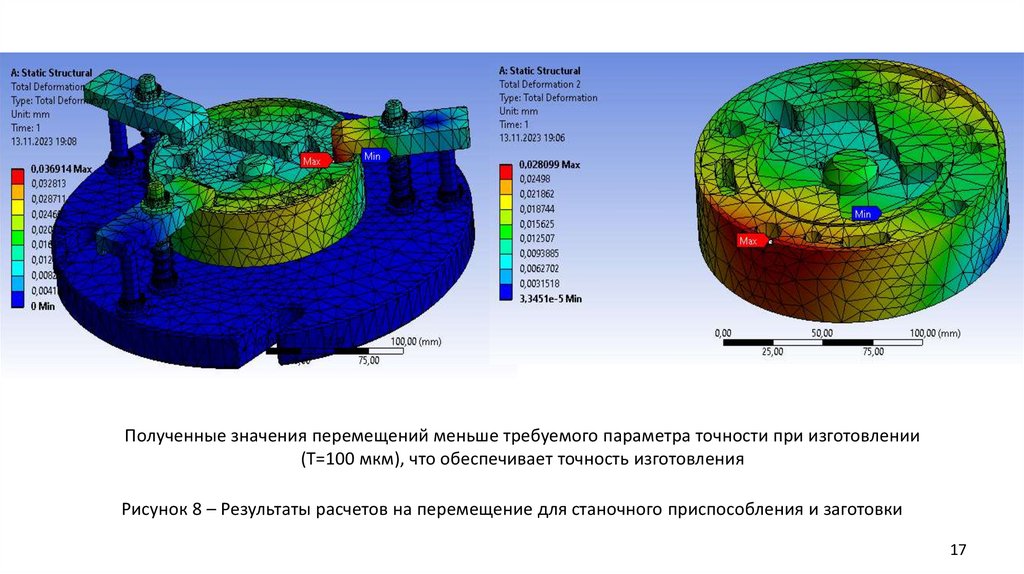

Полученные значения перемещений меньше требуемого параметра точности при изготовлении(Т=100 мкм), что обеспечивает точность изготовления

Рисунок 8 – Результаты расчетов на перемещение для станочного приспособления и заготовки

17

18.

Выводы- рассмотрен базовый вариант технологического процесса изготовления

детали «Крышка»;

- определены мероприятия по модернизации технологического процесса;

- для фрезерной операции 030 базового ТП и комплексной операции 015 на

основании np-карт была оценена стабильность операций;

- для токарной операции 005 базового и модернизированного ТП по

параметру Ø156 мм на основании X-R – карт была оценена стабильность

операций;

- разработаны управляющие программы обработки детали «Крышка» с

использованием CAM-системы;

- разработана конструкцию станочного приспособления и выполнен ее анализ

в программе Ansys Mechanical;

- определены затраты на выполнение научно-исследовательской работы и

выполнить экономическую оценку эффективности разработанных решений.

18

19.

Спасибо за внимание !19

Программирование

Программирование