Похожие презентации:

Разработка управляющей программы в системе Siemens NX с применением современного оборудования и современных методов обработки

1.

Разработка управляющей программы в системе Siemens NXс применением современного оборудования и

современных методов обработки

АВТОРЕФЕРАТ

магистерской диссертации на соискание академической степени магистра

Восточно-Сибирский государственный университет технологий и управления

Направление 15.03.05 – Конструкторско-технологическое

обеспечение машиностроительных производств

Россия, Улан-Удэ

Исп.: ст. гр. М422

В.А. Смолин

2.

1. Общая характеристика работы1.1. Актуальность темы

1.2. Цель работы

1.3. Задачи

1.4. Практическая значимость

1.5. Методы исследования

2. Краткое содержание по главам

2.1. Исследовательская часть

2.2. Технологическая часть

2.3. Расчетно-конструкторская часть

3.

1.Общая характеристика работы

В современном машиностроении развивается через постоянное внедрение новых технологий и

инновационных решений. Оно включает в себя разработку, проектирование и производство разнообразных

механизмов, оборудования и систем.

Одним из главных направлений развития современного машиностроения является автоматизация

производственных процессов. С помощью современных роботов и автоматизированных систем можно

значительно увеличить производительность и качество производства, а так же снизить риски для работников.

Современное машиностроение так же активно внедряет концепцию: «Индустрия 4.0 – новый подход к

производству, основанный на массовом внедрении информационных технологий в промышленности,

масштабной автоматизации бизнес-процессов и распространение искусственного интеллекта».

1.1.

Актуальность темы

На сегодняшний день вертолёты Ми-8/Ми-171 имеют большой цикл производства. Существенные

затраты приходятся на процесс изготовления деталей для вертолётов и оснастки. В среднем на один вертолёт

требуется более трёхсот тысяч деталей, большая часть которых изготавливается на станках с числовым

программным управлением (ЧПУ) или же с помощью специальной оснастки, которая в свою очередь

изготавливается на станках с ЧПУ. На предприятии авиационного завода разработка управляющих программ

(УП) осуществляется в системе Siemens NX.

4.

1.2. Цель работыПоказать современные методы разработки УП в системе NX с применением современного

оборудования, в результате чего будут достигнуты следующие цели:

- снижение трудозатрат при разработке УП, а так же при отработке УП на станке с ЧПУ;

- получение экономического эффекта за счёт уменьшения трудозатрат и уменьшения количества брака;

- внедрение новой технологии разработки УП и применение современного оборудования.

1.3.

Задачи

Главной задачей данной работы является увеличение производительности при разработке УП и

снижение трудозатрат на изготовление деталей на станке с ЧПУ.

1.4.

Практическая значимость

При внедрении современных методов изготовления деталей и оснастки повысится качество

изготавливаемой продукции, сократятся трудозатраты на изготовление деталей , сократится число брака.

5.

1.5. Методы исследованияИсследования магистерской работы выполнены с использованием CAD/CAM системы Siemens NX и

станков с ЧПУ на базе «Улан-Удэнского авиационного завода».

6.

2.Краткое содержание по главам

2.1. Исследовательская часть

Система Siemens NX

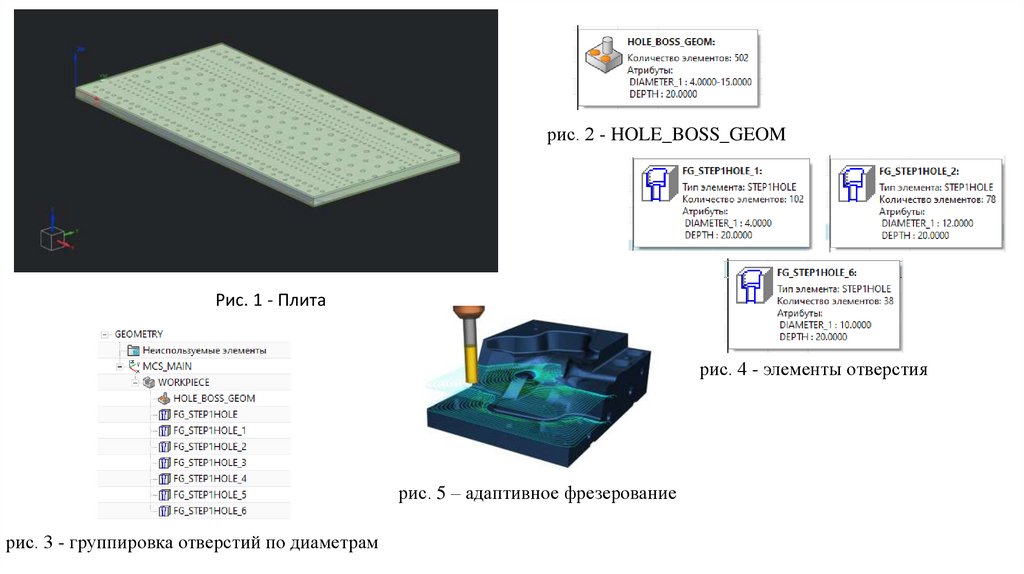

При разработке УП в системе NX есть множество функций позволяющие облегчить написание

программы для станка, например: деталь Плита (рис. 1 - Плита) с размерами 1000х500х25, необходимо

обработать деталь в размер 20, а так же выполнить 502 отверстия. Для облегчения обработки отверстий

воспользуемся следующими методами:

- создание геометрии «HOLE_BOSS_GEOM», благодаря данной операции мы можем определить

количество элементов детали плита 502 отверстия, диапазон диаметров отверстий от 4,0000 мм до

15,0000 мм с глубиной 20,0000 мм (рис. 2 - HOLE_BOSS_GEOM);

Далее воспользуемся Навигатором элементов обработки, благодаря которой можно сгруппировать

отверстия по диаметру в результате чего получаем группу элементов (рис. 3 - группировка отверстий по

диаметрам). После того как отверстия будут сгруппированы можно навести на любую группу элементов, в

результате данной операции мы можем определить: количество элементов по одному диаметру, диаметр

отверстия, а так же глубину отверстия (рис. 4 - элементы отверстия). Благодаря всем операциям можно

снизить временные затраты при написании УП.

Адаптивное фрезерование

Высокоскоростная стратегия помогающая достичь высокого уровня эффективности обработке, за счёт

возможности задания увеличенной глубины резания и создания постоянной нагрузки на инструмент,

сокращается время обработки, увеличивается срок службы инструмента.

7.

рис. 2 - HOLE_BOSS_GEOMРис. 1 - Плита

рис. 4 - элементы отверстия

рис. 5 – адаптивное фрезерование

рис. 3 - группировка отверстий по диаметрам

8.

Современное оборудования для станков с ЧПУ (система нулевого базирования и тисы LANG)Система LANG состоит из плиты нулевого базирования Quick-Point (рис. 6 - плита нулевого

базирования):

- точность позиционирования < 5 мкм;

- переналадка менее 1 минуты.

и прецизионных тисков Makro-Grip (рис. 7 - прецизионные тиски):

- зажатие заготовки за площадку всего 3 мм;

- удерживающее усилие 6000 кг;

- благодаря предварительному прессованию точность крепления заготовки составляет 20 мкм.

Модульный принцип оснастки LANG, позволяет в короткие сроки производить замену профилей губок

для тисков. Благодаря этому обеспечивается высокая универсальность, быстрота переналадки, простота

обслуживания. Зажим заготовки настолько жесткий, что площадки в 3 мм хватает, чтобы надежно её

фиксировать при сверлении отверстия диаметром 50 мм.

рис. 6 - плита нулевого базирования

рис. 7 - прецизионные тиски

9.

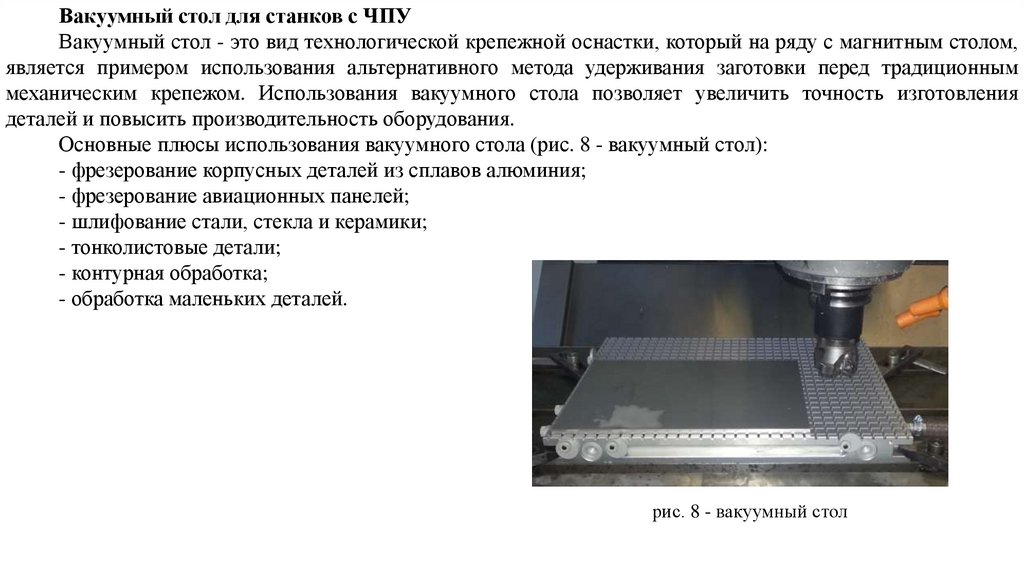

Вакуумный стол для станков с ЧПУВакуумный стол - это вид технологической крепежной оснастки, который на ряду с магнитным столом,

является примером использования альтернативного метода удерживания заготовки перед традиционным

механическим крепежом. Использования вакуумного стола позволяет увеличить точность изготовления

деталей и повысить производительность оборудования.

Основные плюсы использования вакуумного стола (рис. 8 - вакуумный стол):

- фрезерование корпусных деталей из сплавов алюминия;

- фрезерование авиационных панелей;

- шлифование стали, стекла и керамики;

- тонколистовые детали;

- контурная обработка;

- обработка маленьких деталей.

рис. 8 - вакуумный стол

10.

2.2. Технологическая частьБлагодаря вводу новых методов обработки деталей и при применяемости современного оборудования

снижается время изготовления деталей, увеличивается производительность оборудования, за счёт сокращения

времени на установку заготовок для последующей обработки.

Программное обеспечение

Программное обеспечение Промышленность

Промышленность