Похожие презентации:

Внепечная обработка стали

1.

Внепечнаяобработка стали

Выполнила:

Иванова Алина Сергеевна

Группа: ММТМ-23-12

2.

Внепечная обработка стали.Цели и методы обработки.

Проведение технологических операций вне плавильного агрегата называют вторичной

металлургией (ковшевой металлургией, внеагрегатной обработкой, внепечной обработкой,

ковшевым рафинированием).

В настоящее время внепечная обработка (ВО) является ключевым звеном современных

процессов получения качественной стали. Наиболее широко ВО используется при производстве

стали для подшипников, высокопрочных конструкционных марок для нужд судостроения,

газонефтяного комплекса (особенно для изделий, работающих в условиях Севера), с особо

низким содержанием углерода и неметаллических включений для автомобильной

промышленности, электротехники, высокохромистых коррозионных сплавов.

Основная цель ВО состоит в более быстром и эффективном, чем в сталеплавильной печи,

проведении некоторых технологических операций.

Совокупность всех разработанных на сегодняшний день методов внепечной обработки

позволяет решать следующие задачи сталеплавильного производства:

1. Существенное повышение чистоты металла, эффективная подготовка металлического

расплава к кристаллизации с помощью глубокого комплексного рафинирования от вредных

примесей, микролегирования и модифицирования неметаллических включений, точного

регулирования химического состава, выравнивания температуры металла и др.

2. Повышение производительности основных сталеплавильных агрегатов.

3. Большая гибкость и мобильность в проведении технологических операций.

4. Энерго- и ресурсосбережение.

3.

Цельвторичной

металлургии

осуществление

ряда

технологических операций быстрее и эффективнее по сравнению с

решением аналогичных задач в обычных сталеплавильных агрегатах.

Методы внепечной обработки - простые (обработка металла

одним способом) и комбинированные (обработка металла

несколькими способами одновременно).

Простые методы:

1) обработка металла вакуумом;

2) продувка инертным газом;

3) обработка металла синтетическим шлаком в ковше;

4) введение реагентов вглубь металла (раскисление);

5) продувка порошкообразными материалами.

4.

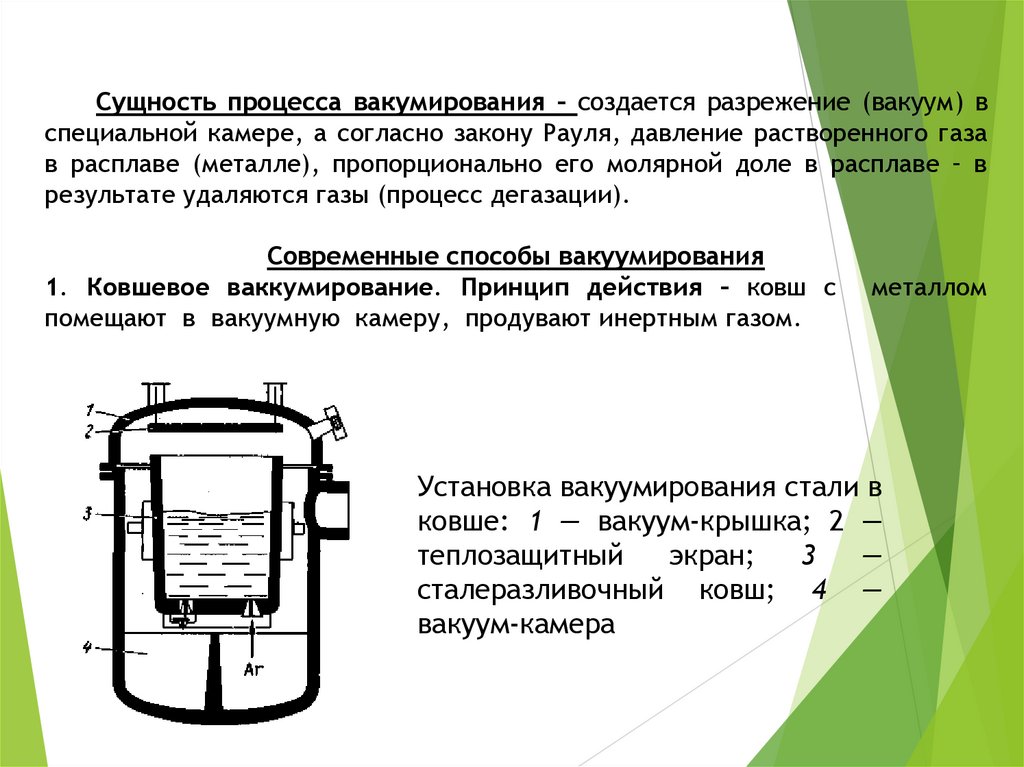

Сущность процесса вакумирования – создается разрежение (вакуум) вспециальной камере, а согласно закону Рауля, давление растворенного газа

в расплаве (металле), пропорционально его молярной доле в расплаве – в

результате удаляются газы (процесс дегазации).

Современные способы вакуумирования

1. Ковшевое ваккумирование. Принцип действия – ковш с

помещают в вакуумную камеру, продувают инертным газом.

металлом

Установка вакуумирования стали в

ковше: 1 — вакуум-крышка; 2 —

теплозащитный

экран;

3

—

сталеразливочный ковш; 4 —

вакуум-камера

5.

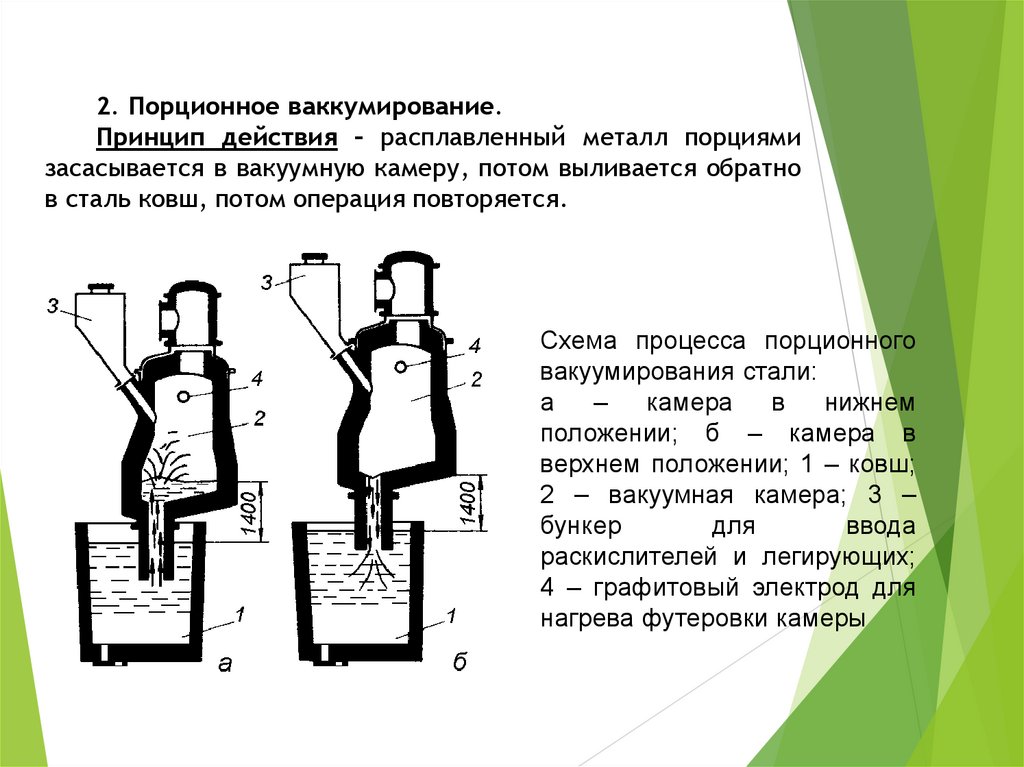

2. Порционное ваккумирование.Принцип действия – расплавленный металл порциями

засасывается в вакуумную камеру, потом выливается обратно

в сталь ковш, потом операция повторяется.

Схема процесса порционного

вакуумирования стали:

а

–

камера

в

нижнем

положении; б – камера в

верхнем положении; 1 – ковш;

2 – вакуумная камера; 3 –

бункер

для

ввода

раскислителей и легирующих;

4 – графитовый электрод для

нагрева футеровки камеры

6.

3. Циркуляционное вакуумирование.Принцип действия – расплавленный металл засасывается

(вместе с инертным газом Ar или N2) в вакуум камеру по одному

патрубку, а выходит из другого (циркулирует).

Непрерывное попадание металла в камеру обеспечивается за

счет подачи аргона в подъемный (всасывающий) патрубок и

образования большого количества пузырей, поднимающихся с

высокой скоростью и увлекающих за собой металл (лифт-эффект).

Схема процесса циркуляционного

вакуумирования (RH -процесс)

7.

Продувка инертным газомСущность метода – при продувке газом происходит интенсивное

перемешивание металла и пузыри газа «захватывают» различные

растворенные газы в стали и неметаллические включения – они

переводятся в шлак.

Продувают обычно Ar или N2.

Способы продувки металла в

ковше: а – через погружаемую

фурму; б – через пористый

блок; в – через пористые швы

в днище; г – через шиберный

затвор; д – через

боковую стенку ковша; е –

способ SAB

8.

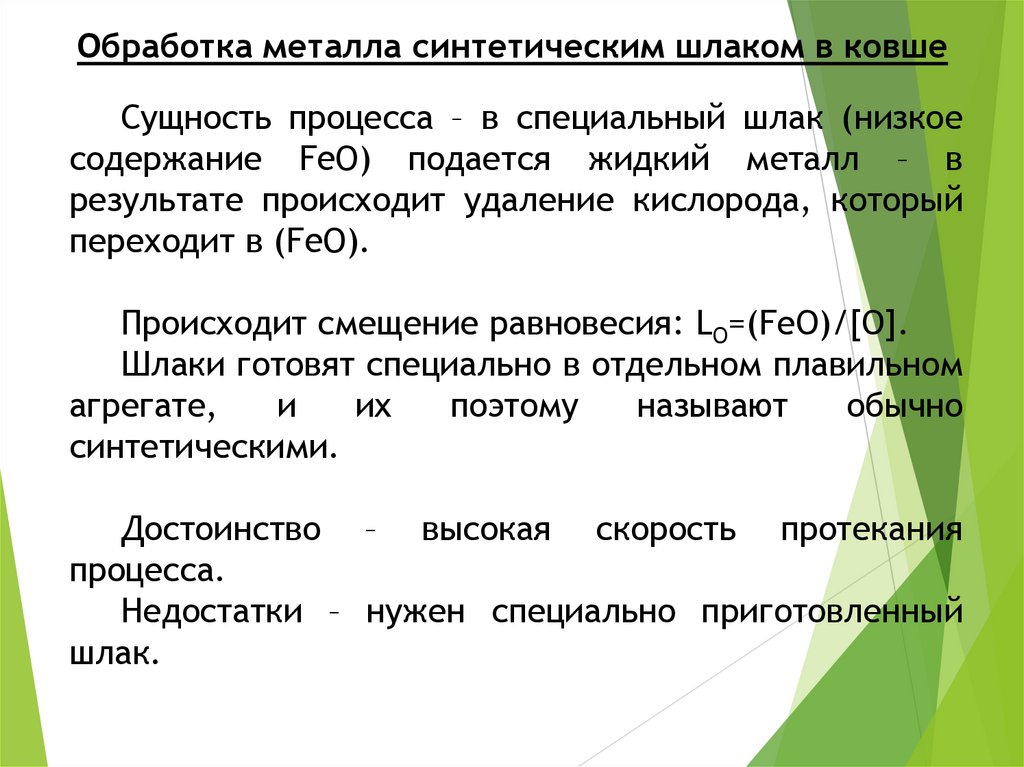

Обработка металла синтетическим шлаком в ковшеСущность процесса – в специальный шлак (низкое

содержание FeO) подается жидкий металл – в

результате происходит удаление кислорода, который

переходит в (FeO).

Происходит смещение равновесия: LO=(FеО)/[О].

Шлаки готовят специально в отдельном плавильном

агрегате,

и

их

поэтому

называют

обычно

синтетическими.

Достоинство – высокая скорость протекания

процесса.

Недостатки – нужен специально приготовленный

шлак.

9.

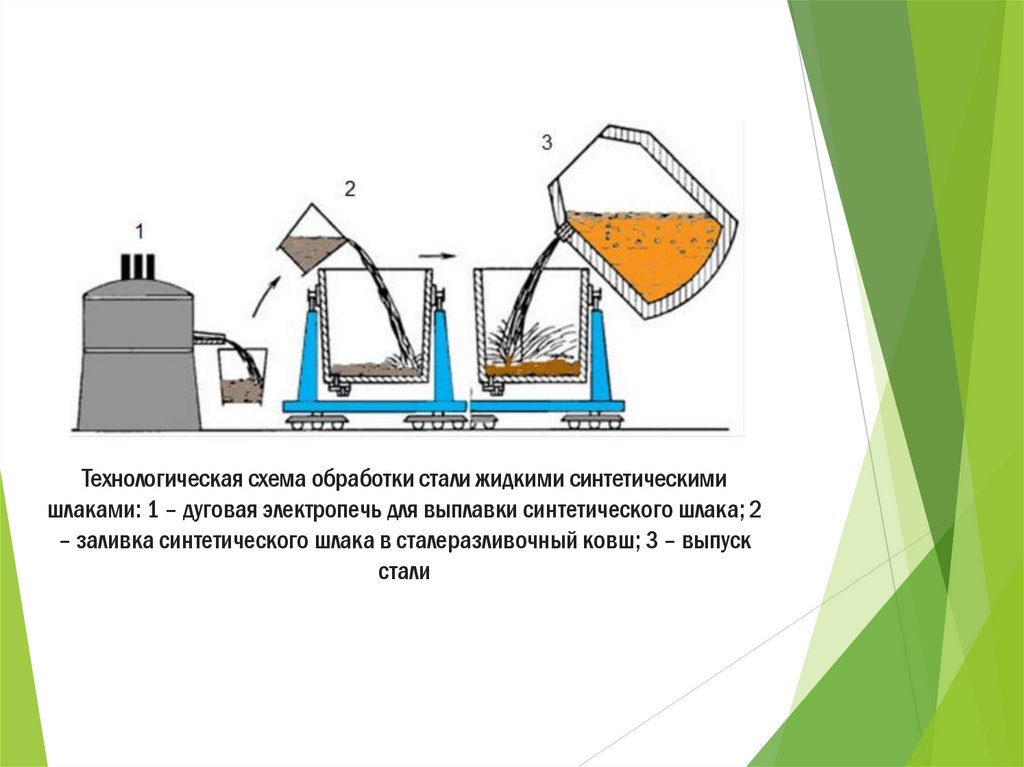

Технологическая схема обработки стали жидкими синтетическимишлаками: 1 – дуговая электропечь для выплавки синтетического шлака; 2

– заливка синтетического шлака в сталеразливочный ковш; 3 – выпуск

стали

10.

Раскисление и легирование стали.Технологическую операцию, при которой растворенный в металле

кислород переводится в нерастворимое в металле соединение или

удаляется из металла, называют раскислением.

Способы раскисления стали:

а) глубинное;

б) диффузионное;

в) обработкой синтетическими шлаками;

г) обработкой вакуумом.

11.

Глубинное раскисление.Глубинное раскисление - перевод растворенного в стали кислорода в

нерастворимый оксид введением в металл элемента раскислителя.

Сущность метода – в глубь металла вводится раскислитель

(ферромарганец, ферросилиций, AI и др.) - полученный оксид всплывает в

шлак, а потом удаляется.

Раскисление протекает по следующей реакции:

n[R] + m[O] = (RnOm).

Недостатки: не все оксиды успевают всплыть на поверхность – сталь

недостаточно очищена от неметаллических включений.

Преимущества – очень дешевый и простой.

12.

Диффузионное раскисление.Диффузионное раскисление – раскисляют шлак восстановителями

(С, Al, FeSi).

Сущность метода – уменьшение (FeO) в шлаке и тем самым

уменьшается содержание кислорода в металле.

Происходит смещение равновесия: LO=(FеО)/[О].

(FеО) + [C] = СО + Fе;

2(FеО) + Si = (SiO2) + 2Fе;

З(FеО) + 2Аl = (Аl2O3) + 3Fе.

Преимущества – продукты окисления остаются в шлаке (нет

неметаллических включений).

Недостатки – скорость удаления кислорода очень низкая, т.к.

площадь соприкосновения небольшая; высокий угар раскислителей.

13.

Легирование стали.Легирование - процесс присадки в сталь легирующих элементов,

чтобы получить сталь, имеющую особые физические, химические и

механические свойства.

Классификация легирующих (в зависимости от степени сродства к

кислороду):

1 группа — легирующие элементы, сродство к О2 у которых меньше,

чем у Fe (Ni, Co, Mo, Cu) – вводятся в любой момент плавки.

2 группа — легирующие элементы, сродство к О2 у которых больше,

чем у Fe (Si, Mn, Al, Cr, V, Ti) – подаются в ковш, чтобы избежать большого

угара.

14.

Продувка металла порошкообразнымиматериалами.

Сущность процесса – вдуваются реагенты (шлаковые смеси,

металлы и сплавы) вместе с газом (N2, Ar, CH4) внутрь металла – в

результате раскисление, дефосфорация, десульфурация.

Ввод проволоки в металл

Устройства для продувки стали кальцийсодержащими реагентами: 1 —

подъемно-опускающееся устройство; 2 — раздаточный бункер; 3 —

труба для продувки; 4 — крышка с огнеупорной футеровкой; 5 —

фурма; 6 — ковш; 7 — накопитель фурм).

15.

Комбинированные (комплексные) методывнепечной обработки стали.

Простые методы обработки можно объеденить – в результате

получается комплесный метод обработки стали. Пример – агрегат

комплесной обработки стали (АКОС). На АКОС подогревают металл

электрическими дугами, продувают инертным газом, обрабатывают

синтетическими шлаками.

Установка АКОС (ковш—печь): 1 шиберный затвор; 2 - тележка; 3 основной шлак; 4 - смотровое окно; 5 электроды; 6 - бункеры для хранения

легирующих добавок; 7 - инертная

атмосфера внутри печи; 8 - нагрев

погруженной в шлак дугой; 9 - ковш; 10 жидкая сталь; 11 — пористая пробка для

подачи аргона

16.

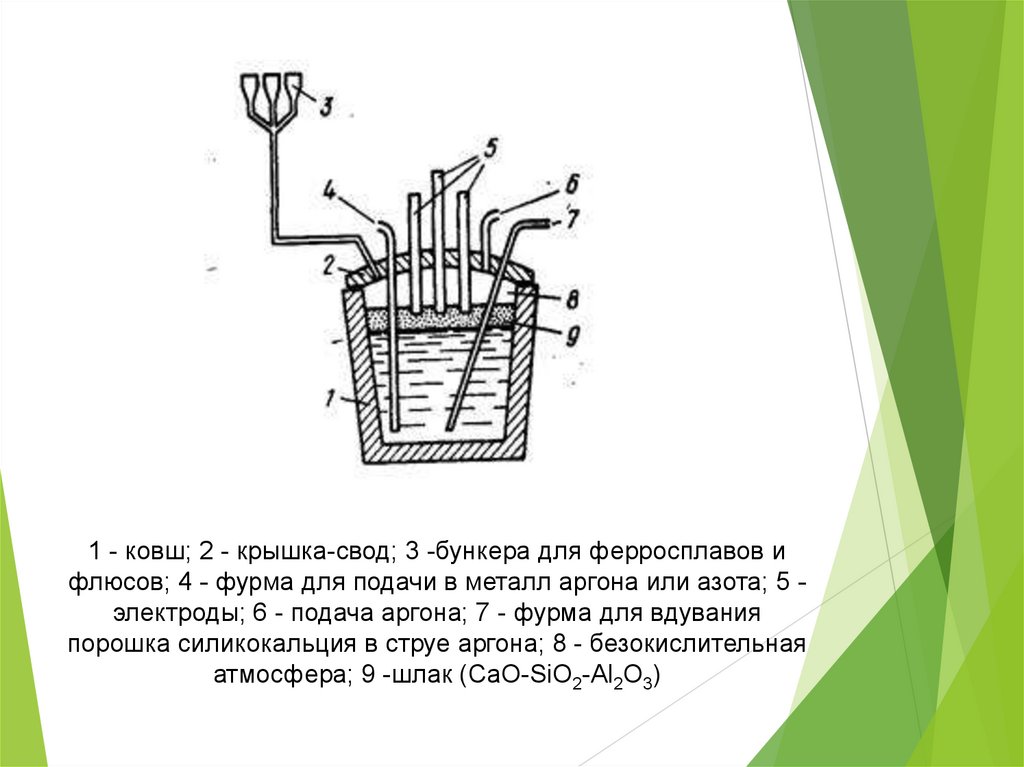

1 - ковш; 2 - крышка-свод; 3 -бункера для ферросплавов ифлюсов; 4 - фурма для подачи в металл аргона или азота; 5 электроды; 6 - подача аргона; 7 - фурма для вдувания

порошка силикокальция в струе аргона; 8 - безокислительная

атмосфера; 9 -шлак (CaO-SiO2-Al2O3)

17.

Агрегатоперации:

ковш-печь

позволяет

осуществлять

следующие

снизить содержание серы в стали до требуемого уровня;

производить сталь с содержанием легирующих элементов в

заданных узких пределах;

обработать сталь активными элементами (кальций, титан, бор,

РЗМ и прочее) с максимальным и стабильным усвоением;

усреднить металл в ковше по температуре и химическому

составу;

изменить с помощью модифицирования морфологию и

количество неметаллических включений;

Промышленность

Промышленность