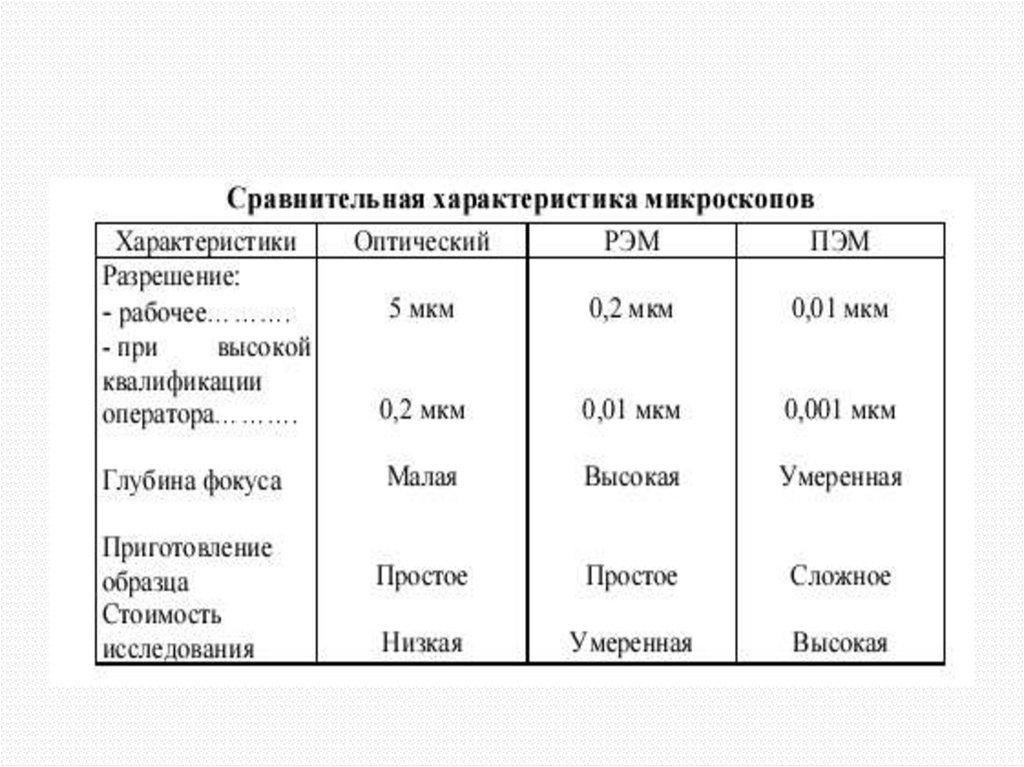

Похожие презентации:

Современные технологии порошковой металлургии. Лекция 3

1.

Современные технологиипорошковой металлургии

Лекция_3

• Свойства металлических порошков

• Методы контроля

2. Свойства порошков

Химические:пирофорность,

токсичность,

состав примесей и

легирующих добавок

Физические:

форма, размер,

распределение по

размерам,

удельная поверхность,

плотность,

микротвердость

Технологические:

насыпная плотность,

плотность утряски;

уплотняемость

прессуемость,

формуемость

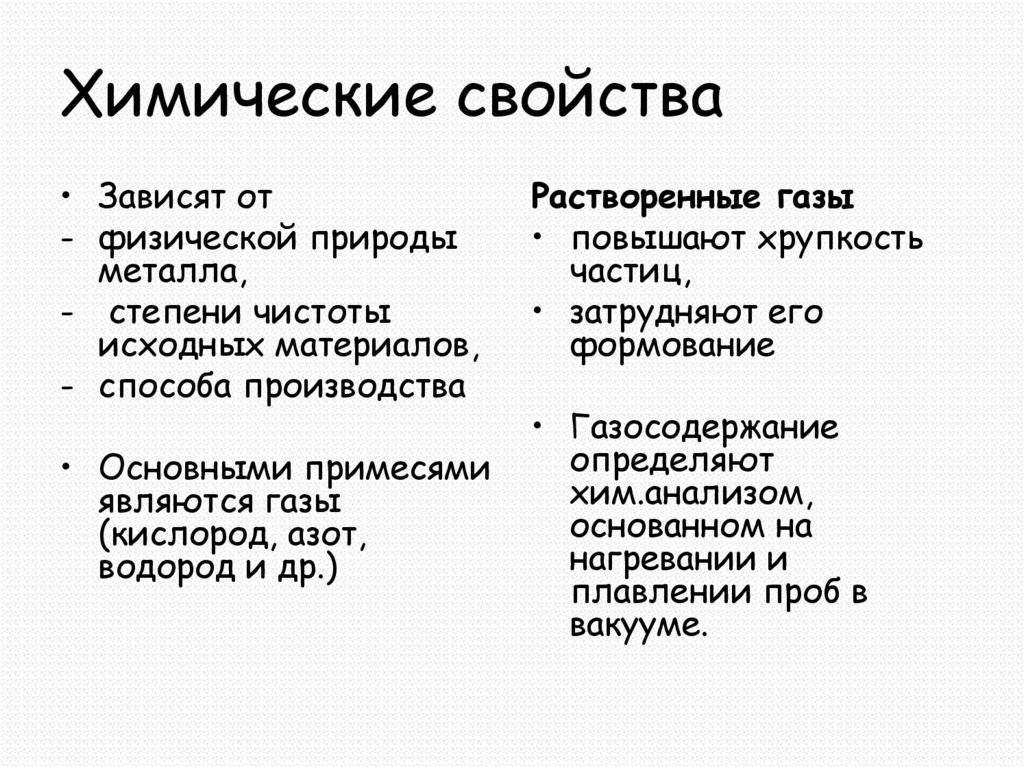

3. Химические свойства

• Зависят от- физической природы

металла,

- степени чистоты

исходных материалов,

- способа производства

• Основными примесями

являются газы

(кислород, азот,

водород и др.)

Растворенные газы

• повышают хрупкость

частиц,

• затрудняют его

формование

• Газосодержание

определяют

хим.анализом,

основанном на

нагревании и

плавлении проб в

вакууме.

4. Воспламеняемость

способность к

самовозгоранию при

соприкосновении с

окружающей средой.

• Зависит от

- дисперсности

- состояния

• насыпное, взвешенное

• Порошки в засыпке

(аэрогели)не взрываются.

• Во взвешенном состоянии

аэрозоля способность к

самовозгоранию возрастает

• При взаимодействии с

кислородом аэрозоли могут

взрываться

• Оценка

– определение Т воспламенения;

- нижний концентрационный

предел взрываемости (НКПВ)

●НКПВ- мах концентрация

порошка в газе, при которой

процесс горения в аэрозоле

самостоятельно еще не

распространяется.

5.

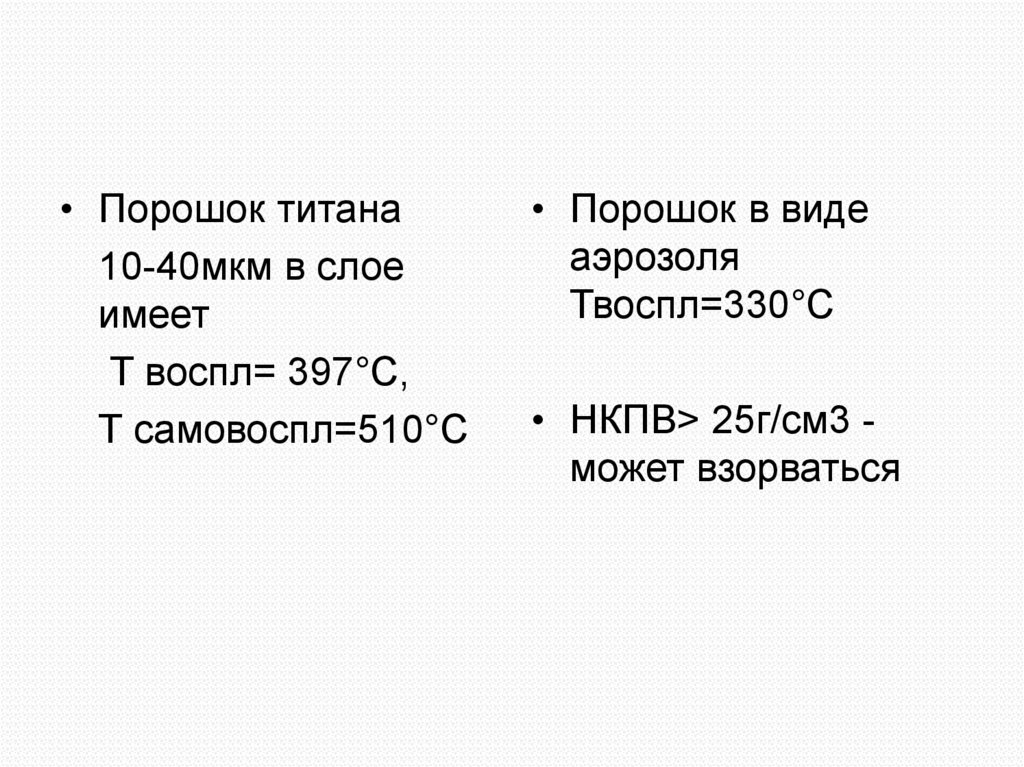

• Порошок титана10-40мкм в слое

имеет

Т воспл= 397°С,

Т самовоспл=510°С

• Порошок в виде

аэрозоля

Твоспл=330°С

• НКПВ> 25г/см3 может взорваться

6. Токсичность

7. Физические свойства

• Многие св-ва (однородность, плотность, прочность…)зависят от формы порошка

• Форма определяется способом про-ва:

- Сферическая/округлая –распыление расплава;

- Пористая, губчатая – восстановление окислов, солей;

- Дендритная –электролиз;

- Осколочная – измельчение в шаровых мельницах;

- Тарелочная – вихревые мельницы

8.

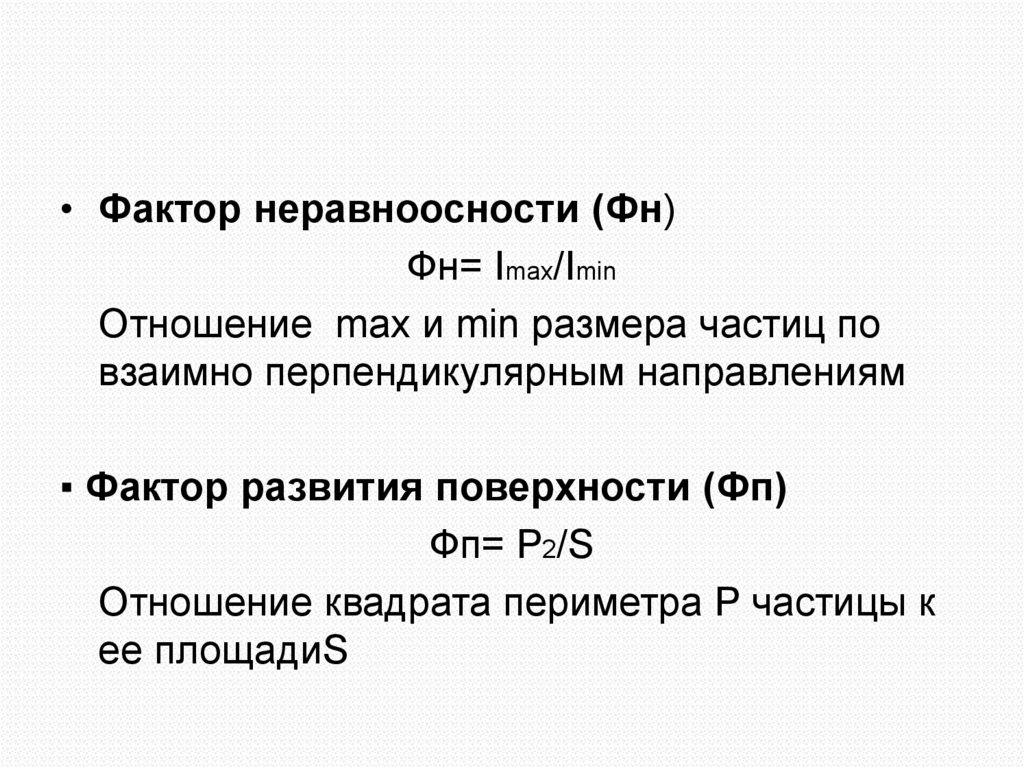

• Фактор неравноосности (Фн)Фн= Imax/Imin

Отношение max и min размера частиц по

взаимно перпендикулярным направлениям

▪ Фактор развития поверхности (Фп)

Фп= Р2/S

Отношение квадрата периметра Р частицы к

ее площадиS

9.

НанопорошкиМенее 0,1мкм

Ультрадисперсные

0,01-0,1мкм

Высокодисперсные

0,1-10мкм

Мелкие

10-40мкм

Средние

40-250мкм

Крупные

250-1000мкм

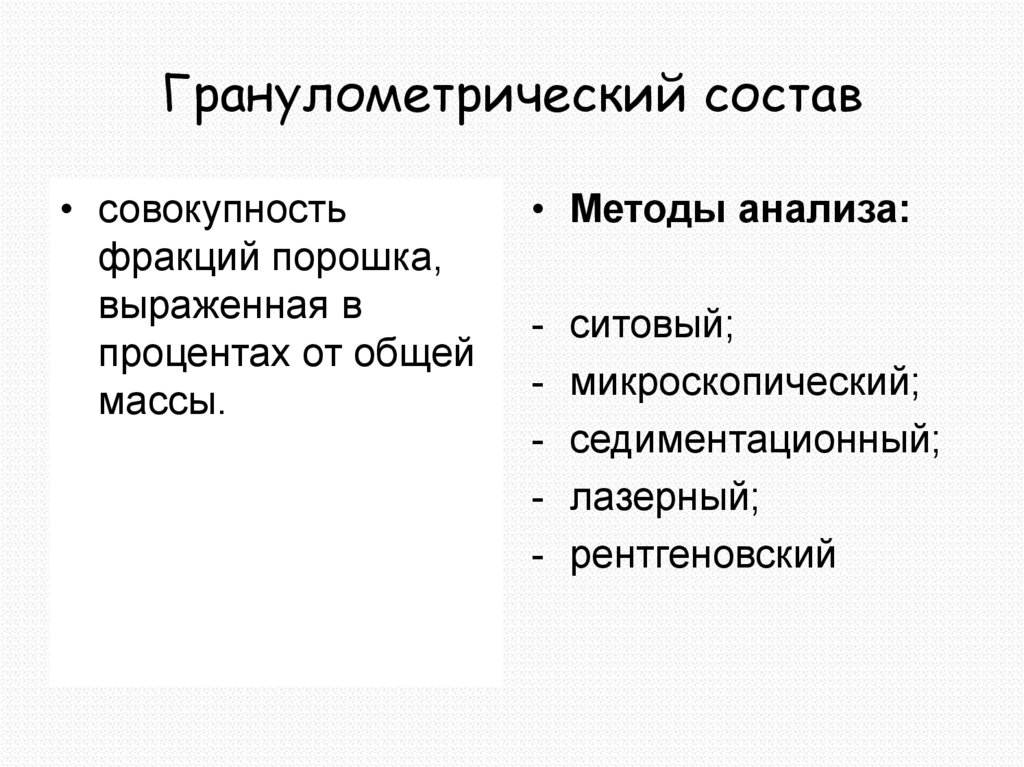

10. Гранулометрический состав

• совокупностьфракций порошка,

выраженная в

процентах от общей

массы.

• Методы анализа:

- ситовый;

- микроскопический;

- седиментационный;

- лазерный;

- рентгеновский

11.

СитовойБолее 40мкм

Оптический микроскоп 1-100мкм

Электронный микроскоп

0,001-10мкм

Седиментационный

0,5-40мкм

Лазерный метод

2-170мкм

Рентгеновский

2-100нм

12.

Ситовый метод определениягранулометрического состава > 40мкм

Ситовой анализатор

AS 200 «Retsch»

Cита с сетками фирмы «Retsch»

с размером ячеек 0,160; 0,100;

0,050 мм

Весы лабораторные

«ARA 2000»

Навеску (100г/50г) просеивают через набор сит.

Каждую фракцию высыпают и взвешивают.

Х- относ. содержание Ф%

Gф-массаФ;G-масса пробы

Х=(Gф/G)100

12

13.

Ситовый метод определениягранулометрического состава

N

Размер сита

Вес фракции г.

% весовой

1

0,160

16,18

16,18

2

0,100

77,71

77,71

3

0,050

4,17

4,17

4

*<0,050

1,10

1,10

Итого:

99,16

Должно быть не менее 98%

13

14.

15. Удельная поверхность

• Сумма наружныхповерхностей всех

частиц, составляющих

единицы массы

данного порошка

• 0.01 до 1м2/г

• От 20м2/г и более

Возрастает

• с уменьшением

размера частиц;

• Усложнением

формы;

• Увеличением

шероховатости

16. Методы измерения

• Газопроницаемость• Основаны на

фильтрации потока газа

через слой порошка с

известной

относительной

плотностью.

• Измерение

уд.поверхности

Газометр ГХ-1

17.

Технологические свойстваНасыпная плотность

Масса единицы

объема порошка при

свободной насыпке

г/см3

• Одна из важнейших

характеристик

порошка

• Определяет

габариты засыпной

полости

формующего

инструмента

(высоту прессформы)

18. Насыпная плотность

Зависит от• Природы порошка

• Угла естественного

откоса

• тем больше, чем выше

пикнометрическая

плотность и крупнее

частицы порошка,

• чем изометричнее их

форма

• Выступы и неровности

снижают насыпную

плотность

19.

• Угол естественного откоса дляметаллических порошков лежит в пределах

от 25 до 70° и зависит от плотности

укладки частиц при свободном заполнении

какого-то объема.

20. Истинная плотность/пикнометрическая

Высушенный пикнометр взвешивают (М)

Заполняют на 0.5-0.7 объема порошком

Взвешивают (М1)

Заливают пикнометрическую жидкость до 0,75-0.8

объема; смешивают и доливают до калибровачной

метки/керосин, спирт, ацетон и др.

• Взвешивают (М2)

21. Для порошковой металлургии важно

• Насыпная плотностьисходных порошков

существенно влияет на

прочность материала,

образованного при

уплотнении.

• Плотность зависит как

от размера, так и от

пористости частиц

микронного размера

• Даже при сферической

форме и одинаковом

размере частиц

реальная плотность 5560%теоретической

• Можно повысить ,

добавив наночастицы,

заполняющие часть

свободного объема

22. Плотность утряски

• Отношение массыпорошка к его

объему после

утряски по

определенной

программе.

23. Методы определения

• По ГОСТ 19440-94на волюмометре

• Канал

прямоугольного

сечения с

наклонными

перегородками

24. Текучесть порошка

Способность перемещаться

под действием силы тяжести

Определяют как время

истечения в секундах навески

порошка 50г через

калиброванное отверстие

2.5мм.(ГОСТ 20899-75 )

Учитывается при

определении автоматических

прессов (определяет время

заполнения формы)

• Ухудшается при

увлажнении порошка

• Увеличении удельной

поверхности и доли

мелких фракций

• Окисление поверхности

улучшает текучесть в связи

с уменьшением коэф

межчастичного трения.

25. Уплотняемость

• Способность к уменьшениюзанимаемого объема под

действием давления

• Оценивается по плотности

прессовок,

изготовленных при

давлении 200,400, 500 800

МПа в цилиндрической

пресс-форме

• Данные по уплотняемости

порошка заносят в таблицу

или графика зависимости

плотности прессовки от

давления прессования

26. Прессуемость

• Способность образовывать поддействием давления тел, имеющих

заданные размеры, форму и плотность

• Дает качественную оценку порошка

27. Формуемость

• способность порошкасохранить приданную

ему под воздействием

давления форму в

заданном интервале

значений пористости.

• Определяется путем

прессования навески и

последующего

установления

интервала пористости,

при которой

прессовки,

извлеченные из прессформы, не осыпаются

и не имеют расслоения

и трещин.

27

Промышленность

Промышленность