Похожие презентации:

Технология обработки деталей на станках с ЧПУ

1. Технология обработки деталей на станках с ЧПУ

Основные понятия о технологииЧеловеку

для

его

существования

необходимы

материальные и культурные блага. Источниками их являются

предметы природы.

Качественное изменение предметов природы, связанное с

деятельностью человека, называется технологией.

Технология (в переводе с греческого) – «наука о

мастерстве» или «учение о ремесленном искусстве».

Технология – это наука о производстве.

Предметом технологии является учение об

изготовлении

изделий

заданного

качества,

в

установленном производственной программой количестве,

при наименьших затратах материалов, минимальной

себестоимости и высокой производительности труда,

облегченного в максимальной степени и безопасного.

2.

Секреты технологии в прежние времена былипривилегией отдельных личностей – мастеров, рабочих

высокой квалификации, которые изготавливали свои

изделия от начала до конца, секреты технологии

передавали по наследству, постоянно ее совершенствуя.

Развитие производства потребовало разбить

производственный процесс на составные элементы.

Возникла необходимость его описания с целью

обеспечения качества изготовления продукции и

повышения

производительности

труда,

снижения

себестоимости работ, а также для быстрой подготовки

кадров. Таким образом, потребности развивающегося

производства вызвали появление новой технической

науки, получившей название «технология производства».

3.

Технология - совокупность методов и приемов,выработанных в течение длительного времени и

используемых в определенной части человеческой

деятельности.

Технология должна обеспечить:

- качество

- производительность

- себестоимость

Качество продукции - совокупность свойств

продукции, обусловливающих ее способность

удовлетворять определенные потребности в

соответствии с ее назначением.

Производительность – количество производимых

товаров и услуг за единицу времени.

Себестоимость продукции - все издержки

(затраты), понесённые предприятием на производство

и реализацию (продажу) продукции.

4.

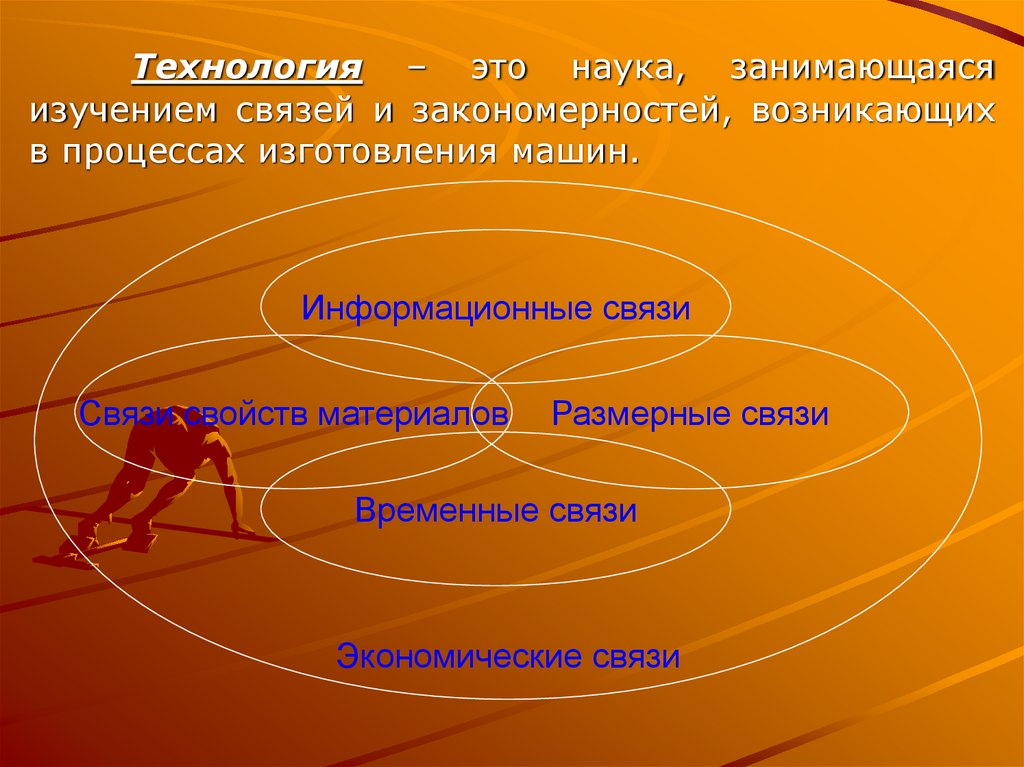

Технология – это наука, занимающаясяизучением связей и закономерностей, возникающих

в процессах изготовления машин.

Информационные связи

Связи свойств материалов

Размерные связи

Временные связи

Экономические связи

5.

Понятие о производственномпроцессе

Производственный процесс представляет совокупность всех

действий людей и орудий производства, необходимых на данном

предприятии для получения готовой продукции.

Производственный процесс включает:

- изготовление деталей и сборка изделий;

- контроль их качества;

- хранение и транспортировка на всех стадиях изготовления;

- материально-техническое обеспечение;

- техническое обслуживание, наладка и ремонт

технологического оборудования;

- управление всеми звеньями производства;

- работы по технической подготовке производства:

а) конструкторская подготовка;

б) технологическая подготовка;

в) организационно-управленческая подготовка (календарное

планирование производственного процесса).

6.

Организационная структурапроизводства (предприятия)

Предприятие

Цех

Цех

Цех

Участок

Участок

Участок

Бригада

Бригада

Бригада

Рабочее место

Рабочее место

Рабочее место

7.

Из производственного процесса выделяютосновные (технологические), вспомогательные и

обслуживающие процессы.

1) К основным (технологическим) процессам

относятся

такие,

в

результате

которых

осуществляется

материальное

преобразование

вещественных элементов производства, т.е. сюда

относятся процессы по изменению формы, размеров,

физических и химических свойств или изменение

взаимного

расположения

между

отдельными

предметами труда.

Различают

основные

(технологические

процессы): механические, физические, химические и

биологические.

Основные (технологические) процессы состоят

из трех последовательно осуществляемых стадий:

заготовительной, обрабатывающей и сборочной.

8.

На заготовительной стадии осуществляетсяполучение заготовок деталей различными методами,

связанными

с

первичным

формоизменением

поступающих на предприятие сырья и материалов

(резка, литье, ковка, штамповка и др.).

На обрабатывающей стадии обеспечивается

превращение заготовок в готовые детали путем

обработки их различными методами – давлением,

резанием, химическим, термическим и другими

способами, связанными с изменением геометрических

форм, размеров, внутренних свойств и структуры

обрабатываемых деталей.

На сборочной стадии выполняются процессы

сборки отдельных деталей в сборочные единицы

(узловая сборка), а затем в готовую машину (общая

сборка), регулировка, испытание, консервация и

упаковка.

9.

2) Вспомогательные процессы обеспечиваютосуществление

основных

технологических

процессов.

К

ним

относятся:

производство

технологической оснастки (инструментов, штампов);

ремонт оборудования, технологической оснастки,

зданий, сооружений; производство электроэнергии,

сжатого воздуха и др.

3) Обслуживающие процессы связаны с

оказанием услуг основному и вспомогательному

производству - подготовка производства, контроль

качества

изготавливаемой

продукции

или

производимой

работы,

транспортировка,

складирование,

материально-техническое

снабжение, уборка и др. Продукция в результате

обслуживающего процесса не создается.

10.

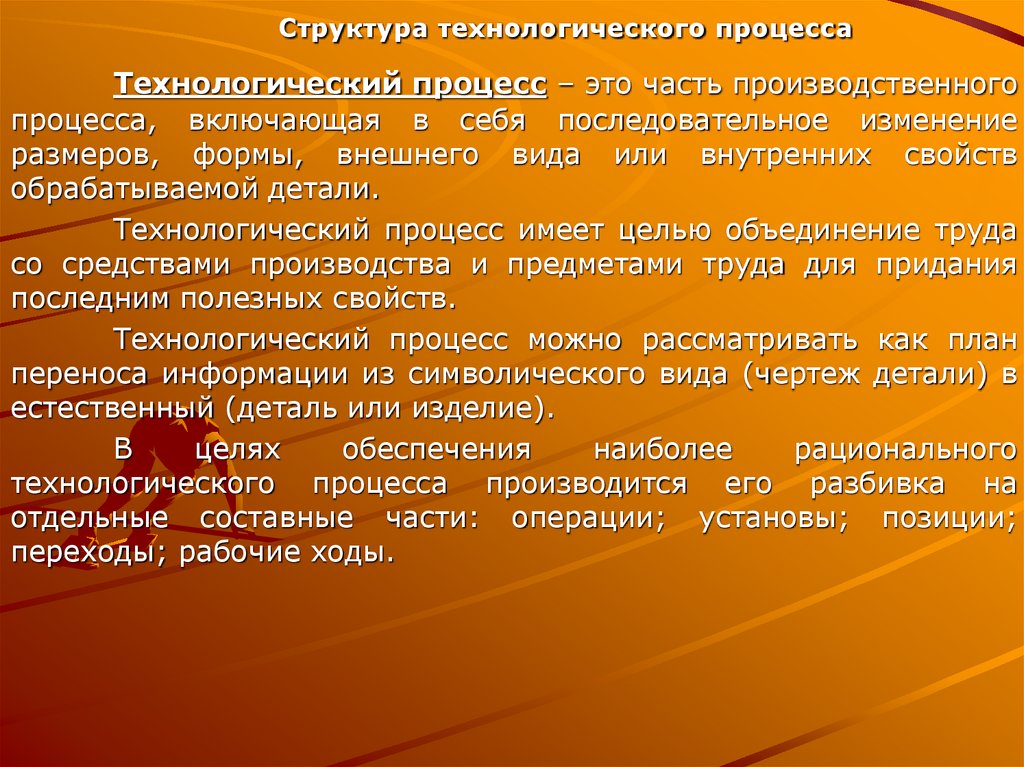

Структура технологического процессаТехнологический процесс – это часть производственного

процесса, включающая в себя последовательное изменение

размеров, формы, внешнего вида или внутренних свойств

обрабатываемой детали.

Технологический процесс имеет целью объединение труда

со средствами производства и предметами труда для придания

последним полезных свойств.

Технологический процесс можно рассматривать как план

переноса информации из символического вида (чертеж детали) в

естественный (деталь или изделие).

В

целях

обеспечения

наиболее

рационального

технологического процесса производится его разбивка на

отдельные составные части: операции; установы; позиции;

переходы; рабочие ходы.

11.

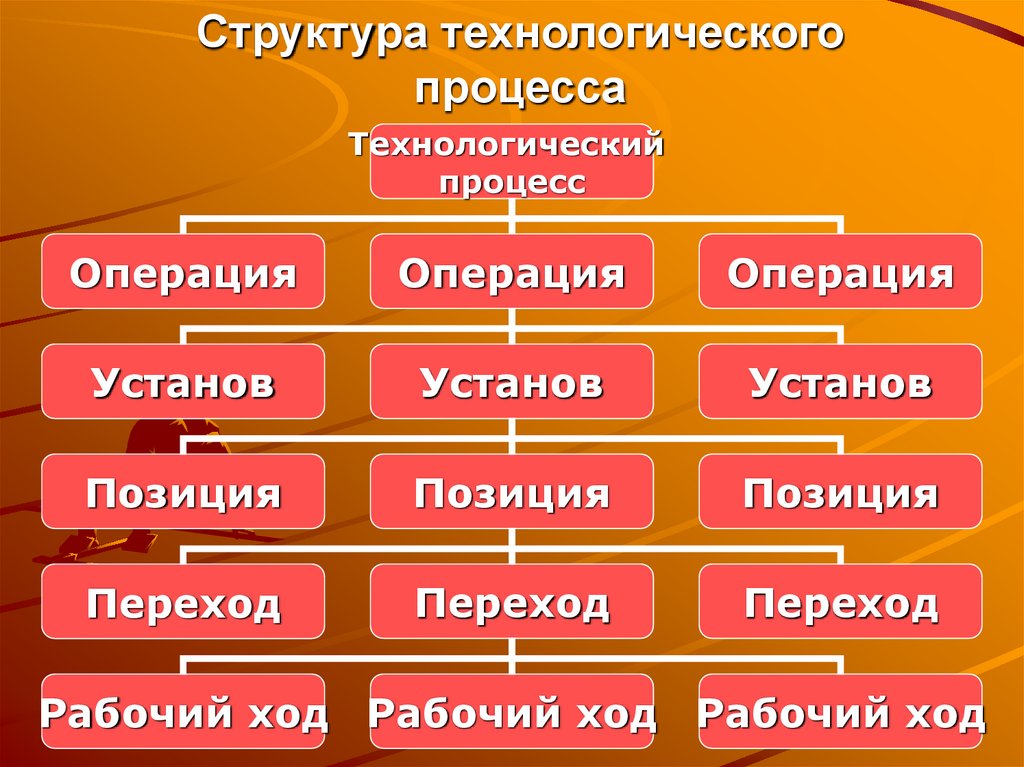

Структура технологическогопроцесса

Технологический

процесс

Операция

Операция

Операция

Установ

Установ

Установ

Позиция

Позиция

Позиция

Переход

Переход

Переход

Рабочий ход Рабочий ход Рабочий ход

12.

Операция - это законченная частьтехнологического

процесса,

выполняемая на одном рабочем месте

(на одном станке).

13.

Установэто

часть

операции,

выполняемая при неизменном закреплении

заготовки относительно приспособления.

14.

Позиция - это часть установа, выполняемаяпри фиксированном положении заготовки с

приспособлением относительно рабочих

органов станка.

15.

Переход - это часть позиции,характеризуемая постоянством применяемого

инструмента, обрабатываемых поверхностей и

режима работы станка.

16.

Рабочий ход - это часть перехода,характеризуемая однократным перемещением

инструмента

относительно

заготовки,

сопровождаемого изменением формы, размеров,

качества поверхности и внутренних свойств

заготовки.

17.

Проектирование технологического процессаПроектирование ТП включает следующие этапы:

отработка конструкции детали на технологичность;

выбор метода получения заготовки;

выбор технологических баз;

подбор типового технологического процесса;

определение структуры технологического процесса (разбивка

его на операции, установы и т.д.);

определение

и выбор технологического оборудования,

приспособлений, режущего и измерительного инструмента;

назначение и расчет режимов обработки;

расчет норм времени;

определение квалификации рабочих;

организация производственных участков;

выбор средств механизации и автоматизации;

разработка планировки производственного участка;

оформление

рабочей документации на технологический

процесс.

18. Понятие технологичности конструкции детали или изделия

Под технологичностьюконструкции детали или изделия

понимается оптимальное

распределение затрат материалов,

времени и средств при технической

подготовке производства,

изготовлении, сборке, ремонте и

эксплуатации продукции.

19.

Основнымидокументами,

фиксирующими

технологический процесс, являются:

- маршрутные карты (в ней перечислены

маршруты перемещения детали или заготовки от

одного рабочего места к другому или между

цехами.);

- операционные карты (в ней перечислены

все операционные переходы, операции установкисъемки, используемые инструменты.);

- технологическая карта — документ

самого

низкого

уровня,

содержит

самое

подробное

описание

процессов

обработки

материалов,

заготовок,

узлов

и

сборок,

параметры этих процессов, рабочие чертежи и

используемая оснастка.

20.

Типы производстваВ зависимости от номенклатуры и объема

выпускаемых изделий современное производство

подразделяется на:

- единичное производство (Кзо > 40);

- серийное производство (1 <Кзо ≤ 40);

- массовое производство (Кзо =1).

Кзо = О/Р

где

О – количество различных операций,

выполняемых за определенный промежуток

времени;

Р – общее число рабочих мест.

21.

Единичное производство – это производство,характеризуемое широкой номенклатурой изготавливаемых

или ремонтируемых изделий и малым объемом их выпуска.

В единичном производстве:

количество выпускаемых изделий исчисляется штуками и

десятками штук;

на рабочих местах выполняются разнообразные

технологические операции;

используется универсальное оборудование, которое

расставляется группами по типам станков (токарные,

фрезерные,...);

применяются универсальные приспособления, режущие и

измерительные инструменты;

исходные заготовки простейшие с малой точностью и

большими припусками;

при сборке изделий применяется пригонка по месту;

точность механической обработки деталей достигается

методом пробных ходов и использованием разметки;

квалификация рабочих очень высокая;

технологическая документация сокращенная и упрощенная;

технические нормы отсутствуют, применяется опытностатистическое нормирование труда;

производительность процесса низкая;

себестоимость изготовления продукции высокая.

22.

Массовое производство – это производство, характеризуемоеузкой номенклатурой и большим объемом выпуска изделий,

непрерывно изготавливаемых в течение продолжительного времени.

В массовом производстве:

используется специальное и специализированное

высокопроизводительное оборудование с автоматическим циклом

работы, которое расставляется по поточному принципу (т.е. по ходу

ТП);

оборудование связывается транспортными устройствами и

промежуточными накопителями;

используются высокопроизводительные многошпиндельные

автоматы и п/автоматы, автоматические линии;

применяются специальные высокопроизводительные оснастка и

инструменты;

используются точные заготовки с минимальными припусками;

требуемая точность механической обработки деталей достигается

методом автоматического получения размеров на настроенных

станках;

квалификация рабочих сравнительно низкая;

применяется непрерывно-поточная форма организации

производства, что позволяет производить изготовление изделий без

заделов в строго определенные промежутки времени;

технологическая документация разрабатывается самым детальным

образом, технические нормы тщательно рассчитываются;

производительность процесса высокая;

себестоимость изготовления продукции низкая.

23.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодическиповторяющимися партиями, и сравнительно большим объемом выпуска.

Серийное (мелкосерийное, среднесерийное и крупносерийное)

производство является основным типом производства. Предприятиями

этого типа выпускается 75-80% всей продукции машиностроения.

Основные характеристики серийного производства:

объем выпуска от нескольких десятков до нескольких тысяч регулярно

повторяющихся изделий;

используются станки с ЧПУ, ГПМ, ГАЛ, ГАУ, ГАЦ, ГАЗ;

оборудование расставляется по технологическим группам с учетом

направления основных грузопотоков цеха по предметно-замкнутым

участкам;

технологическая оснастка как универсальная, так и

высокопроизводительная специализированная;

в качестве заготовок используются различные методы;

требуемая точность механической обработки деталей достигается как

методами автоматического получения размеров, так и методом пробных

ходов и промеров;

средняя квалификация рабочих выше, чем в массовом производстве,

но ниже, чем в единичном;

точность при сборка изделий достигается разными методами;

технологическая документация и техническое нормирование подробно

разрабатываются для наиболее сложных и ответственных заготовок;

производительность процесса средняя;

себестоимость изготовления продукции средняя.

24.

Структура техническиобоснованной нормы времени

Для определения нормы времени применяются

статистические и расчетно-аналитические методы.

Опытно-статистические нормы составляются на

основе личного опыта нормировщиков и мастеров или

хронометражем выполняемых работ.

Затраты рабочего времени в течение рабочего дня

(за исключением обеденного перерыва) подразделяются

на нормируемые и ненормируемые.

К ненормируемым затратам рабочего времени,

которые не включаются в состав нормы, относятся

потери

рабочего

времени

(перерывы

по

организационным и техническим причинам, связанные с

простоем в ожидании работы, крана, а также потери по

вине рабочего в связи с опозданием, постоянными

разговорами и т.д.).

25.

Нормы времени, определенные аналитическимметодом, называются технически обоснованными

нормами.

Технически обоснованная норма времени –

это время, необходимое для выполнения единицы

работы (операции), установленное расчетом исходя из

рационального использования в данных условиях

производства труда рабочего и орудий труда с учетом

передового производственного опыта.

Нормируемая технически обоснованная норма

времени (штучно-калькуляционное время) состоит из

нормы

штучного

времени

(Тшт)

и

нормы

подготовительно-заключительного времени на партию

обрабатываемых деталей (Тп-з):

Тш-к = Тшт + Тп-з / N

где

N - количество заготовок в партии.

26.

Нормаподготовительно-заключительного

времени (Тп-з) предусматривает затраты времени на:

получение

заготовок,

инструментов,

приспособлений, технологической документации и

наряда на работу;

- ознакомление с работой, технологической

документацией, чертежом;

- получение необходимого инструктажа;

- установку приспособлений, инструментов;

- разработку управляющей программы;

- наладку станка (привязку к «нулю» детали);

- пробную обработку деталей;

- внесение коррекций на обработку;

- снятие приспособлений и инструментов;

- сдачу готовой продукции.

27.

Норма штучного времени (Тшт) определяется по формуле:Тшт. =То + Тв + Тт.о + То.о + Тотд,

где То — основное (машинное) время, в течение которого

осуществляется изменение размеров, формы и состояния поверхности

обрабатываемой заготовки;

Тв — вспомогательное время, необходимое для выполнения основной

работы (установка, закрепление и снятие детали, измерение детали и т.

д.).

Сумма То + Тв называется оперативным временем;

Т т.о — время технологического обслуживания станка в процессе

работы (смазка, удаление стружки, смена инструмента) ;

То.о — время организационного обслуживания, (подготовка станка к

работе в начале смены и на уборку его в конце смены, а также на передачу

станка сменщику);

Т

— время на отдых и естественные надобности.

28.

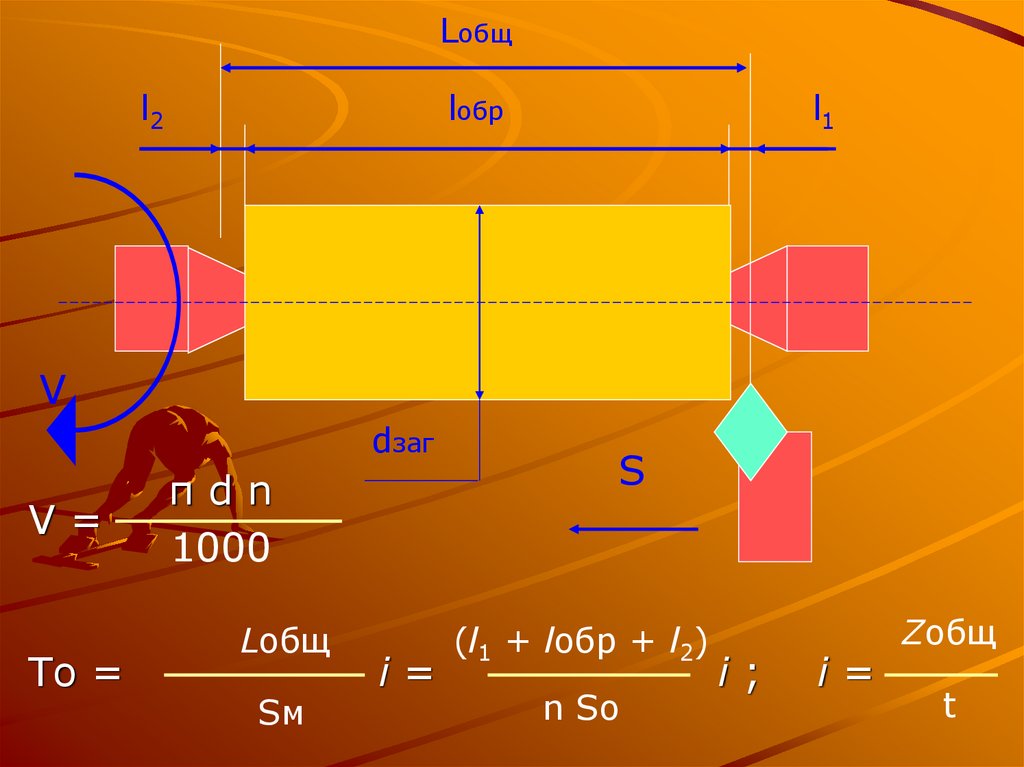

Lобщl2

lобр

l1

V

dзаг

V=

То =

πdn

1000

Lобщ

Sм

i=

S

(l1 + lобр + l2)

n Sо

i;

i=

Zобщ

t

29.

Норма вспомогательного времени (Тв)представляет собой норму времени на

осуществление действий, создающих

возможность выполнения основной работы:

- пуск и включение механизмов станка;

- установка и снятие детали;

- быстрый подвод и отвод инструментов;

- перемещение стола или суппорта;

- смена инструментов;

- контроль деталей.

Сумма основного (То) и неперекрываемого

вспомогательного времени (Тв’) составляют

оперативное время (Топ).

30.

Времяобслуживания

рабочего

места (Тобс) представляет собой часть

штучного

времени,

затрачиваемого

исполнителем на поддержание средств

технологического

оснащения

в

работоспособном состоянии и уход за

рабочим местом.

Тобс = Ттех.обс. + Торг.обс.

Ттех.обс. – время технического

обслуживания рабочего места;

Торг.обс. - время организационного

обслуживания рабочего места;

31.

Время технического обслуживаниярабочего места (Ттех.обс.) составляет 6-8%

от Топ и затрачивается на:

- смену затупившихся инструментов;

- заточку инструментов;

- регулировку инструментов;

- подналадку оборудования и др.

Время организационного обслуживания

рабочего места (Торг.обс.) составляет 4-6 %

от Топ и затрачивается на:

- осмотр и опробывание оборудования;

- чистку и смазку технологического

оборудования;

- уборку стружки в процессе работы и др.

32. Основы базирования

Базирование - придание заготовке илиизделию требуемого положения относительно

выбранной системы координат.

База – поверхность или сочетание

поверхностей, ось, точка, принадлежащие

заготовке или изделию и используемые для

базирования.

Свободное твердое тело

обладает шестью степенями

свободы: три перемещения

вдоль координатных осей и

три вращения вокруг этих

осей.

33.

Правило шести точекДля полной определенности положения твердого тела

в пространстве необходимо и достаточно наложить на

точки тела шесть двусторонних геометрических связей и

лишить его шести степеней свободы.

Всё многообразие деталей можно свести к трём классам:

корпусные детали, валы, диски.

- для вида спереди или сбоку;

- для вида сверху.

34. Классификация баз

А. По назначению:- конструкторские:

а) основные;

б) вспомогательные;

- технологические;

- измерительные;

Б. По лишаемым степеням свободы:

- установочные;

- направляющие;

- опорные;

- двойные направляющие;

- двойные опорные;

В. По характеру проявления:

- явные;

- скрытые.

35. Классификация баз

36.

Базирование корпусных деталей1,2,3-установочная база

4,5-направляющая база

6-опорная база

37. Базирование деталей типа «вал»

1,2,3,4 – двойная направляющая5- Опорная

6-Опорная скрытая, если есть

шпоночный паз

38. Базирование деталей типа «диск»

1,2,3, – установочная4,5- двойная опорная

6-опорная скрытая

39. Основные принципы базирования

При выборе баз для 1-й операциирекомендуются

следующие

основные

правила:

1) Для деталей, у которых обрабатываются

не все поверхности, в качестве базовой

следует

принимать

поверхность,

не

подлежащую обработке;

2) Для деталей, у которых все поверхности

обрабатываются, в качестве базовой д.б.

выбрана

поверхность

с

наименьшим

припуском;

3) поверхности, выбранные в качестве

базовых, д.б. по возможности ровными, без

литников, заусенцев и других дефектов;

4) После выполнения 1-й операции базовые

поверхности д.б. заменены обработанными.

40.

При выборе баз для последующихопераций

рекомендуется

учитывать

следующие правила:

1)

Базы

должны

обеспечивать

возможность обработки с одного установа

максимального числа поверхностей;

2) для повышения точности обработки

базовые

поверхности

д.б.

наиболее

протяженными;

3) заготовка должна занимать в

приспособлении

положение,

требующее

наименьших

усилий

(во

избежание

деформирования обрабатываемой детали);

41.

4) При назначении технологических баздля точной обработки заготовки следует

принимать

поверхности,

которые

одновременно являются конструкторскими и

измерительными базами детали (принцип

единства баз);

5) При разработке технологического

процесса

необходимо

стремиться

к

использованию

одних

и

тех

же

технологических баз, не допуская без особой

необходимости их смены.

Каждая

смена

технологических

баз

увеличивает

погрешность

взаимного

расположения обрабатываемых поверхностей.

42. Погрешность установки

Погрешность установки состоит из:1) погрешности базирования (при

совмещении технологических,

измерительных и конструкторских баз

погрешность базирования равна 0);

2) погрешности закрепления;

3) погрешности приспособления.

При обработке плоских поверхностей:

εуст = εбаз + εзак + εпр

При обработке поверхностей вращения:

εуст =

εбаз + εзак + εпр

43. Определение величины припуска

Припуском на обработку называется слойматериала, подлежащий удалению с поверхности

заготовки в процессе обработки для получения

готовой детали.

Величина припуска зависит от:

- шероховатости поверхности;

- глубины дефектного слоя;

- погрешности формы и пространственных отклонений;

- погрешности установки.

При обработке плоской поверхности:

Zmini = Rzi-1 + hi-1 + ρi-1 + εi

При обработке цилиндрических поверхностей:

2Zmini = 2 Rzi-1 + hi-1 +

2

2

ρi-1 + εi

44. Понятие точности изготовления деталей и изделий

Под точностью изготовления понимаетсястепень приближения действительных значений

геометрических и других параметров детали к их

заданным значениям, указанных в чертежах и

технических условиях.

Для

оценки

точности

геометрических

параметров детали используют:

- отклонение собственно размера;

- отклонение углового положения;

- отклонение формы поверхностей;

- волнистость поверхностей;

- шероховатость поверхностей.

45. Метод пробных проходов и промеров

Метод пробных проходов и промеров состоит втом, что заготовку выверяют на станке, закрепляют

и, совершая последовательно ряд пробных проходов

режущего инструмента или заготовки, каждый раз

определяют с помощью измерительных средств

степень приближения размеров обрабатываемой

поверхности заготовки к размерам готовой детали.

Таким образом, путем пробных проходов и

промеров устанавливают правильное положение

инструмента относительно заготовки, при котором

обеспечивается требуемый размер. После этого

выполняют обработку заготовки по всей длине. При

обработке следующей заготовки всю процедуру

установки инструмента повторяют.

46.

Метод пробных ходов и промеров имеетследующие достоинства:

- на неточном оборудовании позволяет

получить высокую точность обработки;

- при обработке партии мелких заготовок

исключает влияние износа режущего

инструмента на точность выдерживаемых

при обработке размеров;

- при неточной заготовке позволяет

правильно распределить припуск и

предотвратить появление брака;

- освобождает от необходимости

изготовления сложных и дорогостоящих

приспособлений типа кондукторов,

поворотных и делительных приспособлений

и др;

47. Метод автоматического получения размеров

С увеличением количества заготовок в партииприменяют метод обработки на предварительно

настроенных станках. В этом случае заготовки не

выверяют, а закрепляют в приспособлениях, которые

определяют их положение относительно

оборудования и инструмента. Инструмент или

заготовка совершают обычно один ход, в результате

которого технологическая замкнутая система

обеспечивает все необходимые точностные

показатели детали. Такой способ обеспечивает

заданную производительность с соблюдением такта

выпуска, а точностные показатели зависят целиком

от состояния технологической системы.

48.

При использовании методаавтоматического получения размеров на

настроенных станках задача обеспечения

требуемой точности обработки переносится

с рабочего-оператора на наладчика,

выполняющего предварительную настройку

стайка; на инструментальщика,

изготовляющего специальные

приспособления, и на технолога,

назначающего технологические базы и

размеры заготовки, а также определяющего

метод ее установки и крепления и

конструкцию необходимого приспособления.

49.

К преимуществам метода автоматическогополучения размеров относится:

повышение точности обработки и снижение

брака;

рост производительности труда;

рациональное использование рабочих высокой

квалификации;

повышение экономичности производства.

50. Систематические погрешности

Систематическая погрешность – это такаяпогрешность, которая для всех обрабатываемых

деталей рассматриваемой партии остается

постоянной или же закономерно изменяется при

переходе от одной обрабатываемой детали к

следующей.

Причины возникновения систематических

погрешностей:

- неточность, износ и деформации станков;

- неточность, износ и деформации приспособлений;

- неточность, износ и деформации инструментов;

- деформации обрабатываемых деталей;

- тепловые деформации технологической системы

СПИД;

- погрешности теоретической схемы обработки

заготовок.

51.

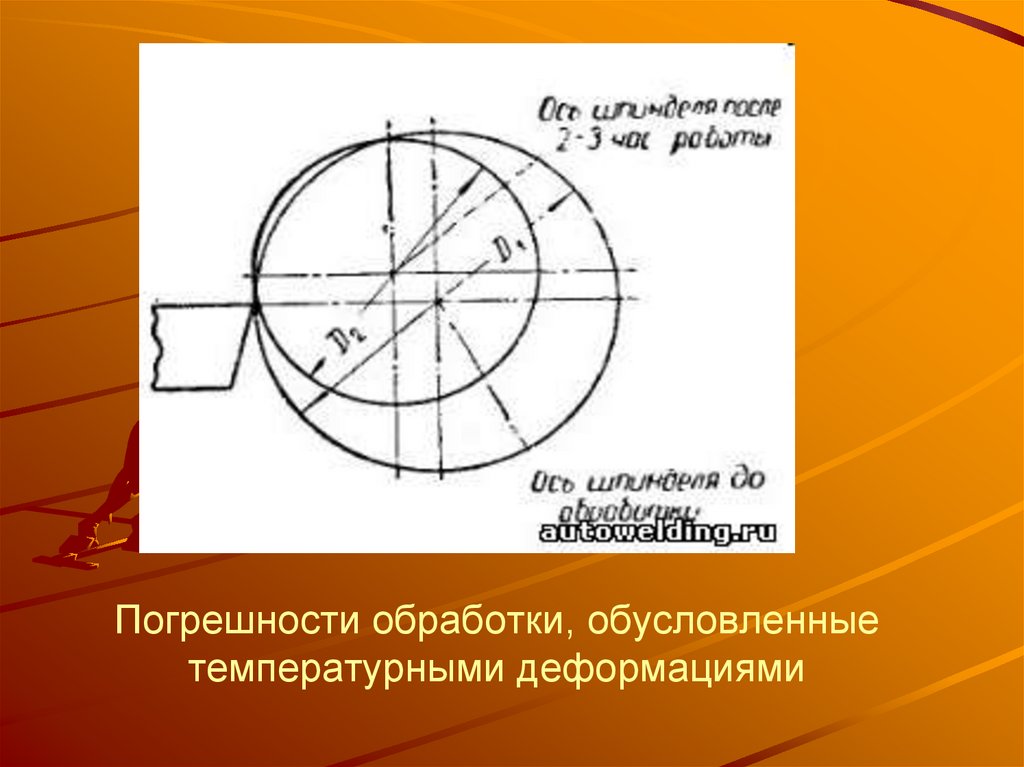

Погрешности обработки, обусловленныетемпературными деформациями

52. Возникновение погрешности формы при обработке тонкостенной втулки в патроне

53. Погрешности базирования и закрепления заготовок

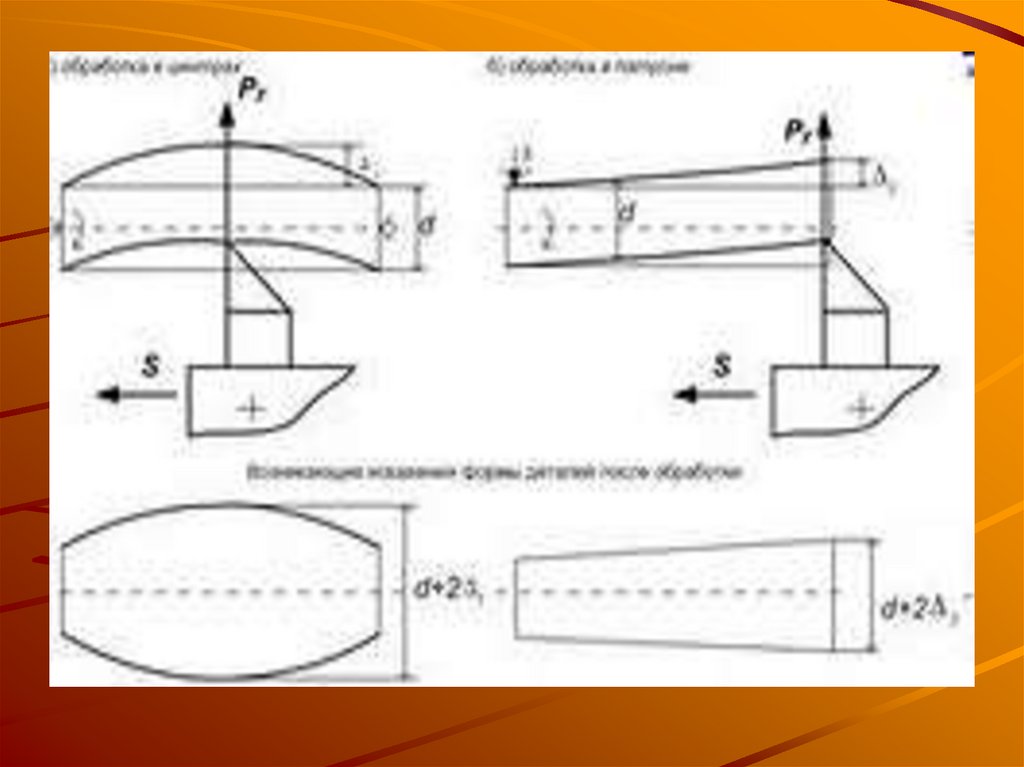

54. Погрешности, обусловленные упругими деформациями системы

55. Погрешности обработки, обусловленные температурными деформациями

56.

57. Погрешности обработки, возникающие в связи с упругими деформациями

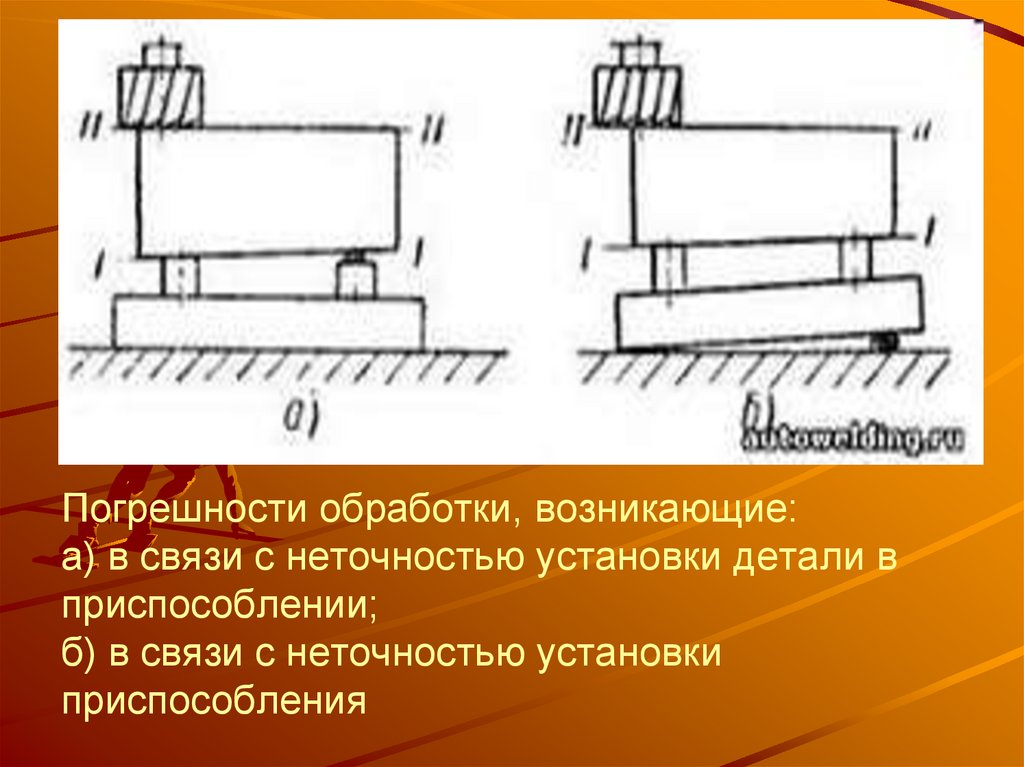

58. Погрешности обработки, возникающие: а) в связи с неточностью установки детали в приспособлении; б) в связи с неточностью

установкиприспособления

59. Случайные погрешности приводят к появлению поля рассеивания (w). w < T

Случайные погрешности приводят к появлениюполя рассеивания (w).

w<T

60. Схема формирования суммарной погрешности обработки

61. Случайные погрешности

Случайная погрешность – это такая погрешность,которая для разных обрабатываемых деталей

рассматриваемой партии имеет различные

значения, причем ее появление и не подчиняется ни

какой закономерности.

Причины возникновения случайных

погрешностей:

- колебание твердости материала обрабатываемых

заготовок;

- колебание припуска на обработку;

- изменение положения заготовки в приспособлении

(погрешность установки);

- колебание температурных и упругих деформаций

(из-за нестабильности сил резания).

62. Основные понятия о сборке изделий

Сборка изделия – это процесс полученияразъемных и неразъемных соединений.

Сборка изделия - это соединение в

определённой последовательности и

закрепление деталей, подузлов и узлов для

получения изделия.

Сборка подразделяется на общую и

узловую.

63.

Основные этапы сборки изделий:1) Предварительный этап (чистка, мойка,

покраска, смазка, сортировка,

непосредственно сборка);

2) Непосредственно сборка изделия.

Виды соединений при сборке изделий:

- подвижные разъемные;

- подвижные неразъемные;

- неподвижные разъемные;

- неподвижные неразъемные.

64.

Организационные формысборки:

- непоточная стационарная;

- непоточная подвижная;

- поточная стационарная;

- поточная подвижная.

65. Метод полной взаимозаменяемости

Сущность метода полнойвзаимозаменяемости заключается в том,

что требуемая точность замыкающего

звена достигается у всех объектов без

какого-либо выбора или изменения

величин.

66.

Метод обладает рядом достоинств, поэтому егоиспользуют в первую очередь. К таким достоинствам

относятся:

Наибольшая простота достижения заданной

точности размерной связи, так как построение

размерной цепи сводится к простому соединению

всех деталей, несущих составляющие звенья.

Простота нормирования во времени процесса

сборки.

Относительная простота механизации и

автоматизации технологических процессов.

Возможность использования рабочих низкой

квалификации и обусловленные этим низкие затраты

на живой труд.

67. Метод неполной взаимозаменяемости

Сущность метода неполнойвзаимозаменяемости заключается в том, что в

результате сборки партии изделий требуемая

точность замыкающего звена достигается не у

всех экземпляров, а только у большей их

части.

Те немногие изделия, у которых отклонения

замыкающего звена выйдут за пределы

установленного допуска, могут быть при

надлежащей организации исправлены путем

пригонки.

68.

Преимущества:- возможность сборки машин рабочими невысокой

квалификации;

- наибольшая простота достижения требуемой

точности замыкающего звена, так как построение

размерной цепи сводится к простому соединению

всех составляющих звеньев;

- возможность экономической организации сборки

на поток;

- возможность механизации;

- расширение допусков на все составляющие

звенья и удешевление обработки деталей.

69.

К недостаткам метода относятся:1. Необходимо проводить измерение

получаемой точности между поверхностями,

чтобы не выпустить изделие с отклонением,

выходящим за установленный допуск.

2. У экземпляров изделий, у которых в

результате сборки отклонение замыкающего

звена вышло за пределы установленного

допуска, необходимо заменить одну или

несколько деталей или произвести

пригоночные работы для достижения

требуемой точности. Все это связано с

дополнительными затратами и потерей

времени.

70. Метод групповой взаимозаменяемости

Сущность метода заключается в том, чтотребуемая точность замыкающего звена размерной

цепи достигается путем включения в размерную

цепь составляющих звеньев, принадлежащих к

одной из групп, на которые они предварительно

рассортированы.

Метод групповой взаимозаменяемости позволяет

значительно повысить точность сборки без

существенного повышения требований к точности

механической обработки деталей или расширить

допуски на механическую обработку без снижения

точности сборки. В ряде случаев сборка

высокоточных соединений методом групповой

взаимозаменяемости является практически

единственно возможным.

71.

При достижении точности замыкающего звена методомгрупповой взаимозаменяемости необходимо соблюдать еще

некоторые условия.

Первым из них являются требования к точности формы и

относительного поворота поверхностей деталей,

соответствующие не производственным (расширенным)

допускам на размеры, а групповым допускам.

Вторым требованием, во многом определяющим

экономичность метода групповой взаимозаменяемости,

является идентичность формы, и расположения кривых

рассеяния отклонений относительно полей допусков. Только

при соблюдении этого условия будет обеспечиваться

комплектность изделий, не будет избытка одних и нехватки

других деталей в группах.

Это требование создает дополнительные трудности для

изготовителей деталей, которые должны не только соблюдать

допуски, но и управлять законами распределения отклонений

выдерживаемых размеров.

72. Метод пригонки

Метод пригонки предусматривает сборку за счетпригонки заранее намеченной детали

(компенсатора), на которую при механической

обработке (под сборку) устанавливают

определенный припуск.

Величина необходимого съема припуска

компенсатора определяется после предварительной

сборки деталей и измерений.

Преимущества метода заключаются в

возможности установления экономически

целесообразных допусков на изготовляемые детали.

Недостатками являются значительное удорожание

сборки и удлинение ее. сроков.

73. Метод регулировки

Метод регулировки предусматривает сборку за счетизменения размера компенсирующего звена без снятия

стружки.

Это изменение обеспечивается подбором сменных

деталей типа прокладок, колец, втулок или

специальными конструкциями компенсаторов с помощью

непрерывных либо периодических перемещений деталей

по резьбе, клиньям, коническим поверхностям.

Преимущества метода заключаются в возможности

установления экономически обоснованных допусков и

регулирования размера замыкающего звена не только

при сборке, но и в эксплуатации для компенсации износа.

При этом методе усложняется конструкция,

увеличивается количество деталей в размерной цепи,

усложняется сборка.

Промышленность

Промышленность