Похожие презентации:

Точность обработки и качество поверхности детали

1. Тема 4. Точность обработки и качество поверхности детали.

2. Разделы

Понятие

точности

обработки.

Технологические

методы

обеспечения

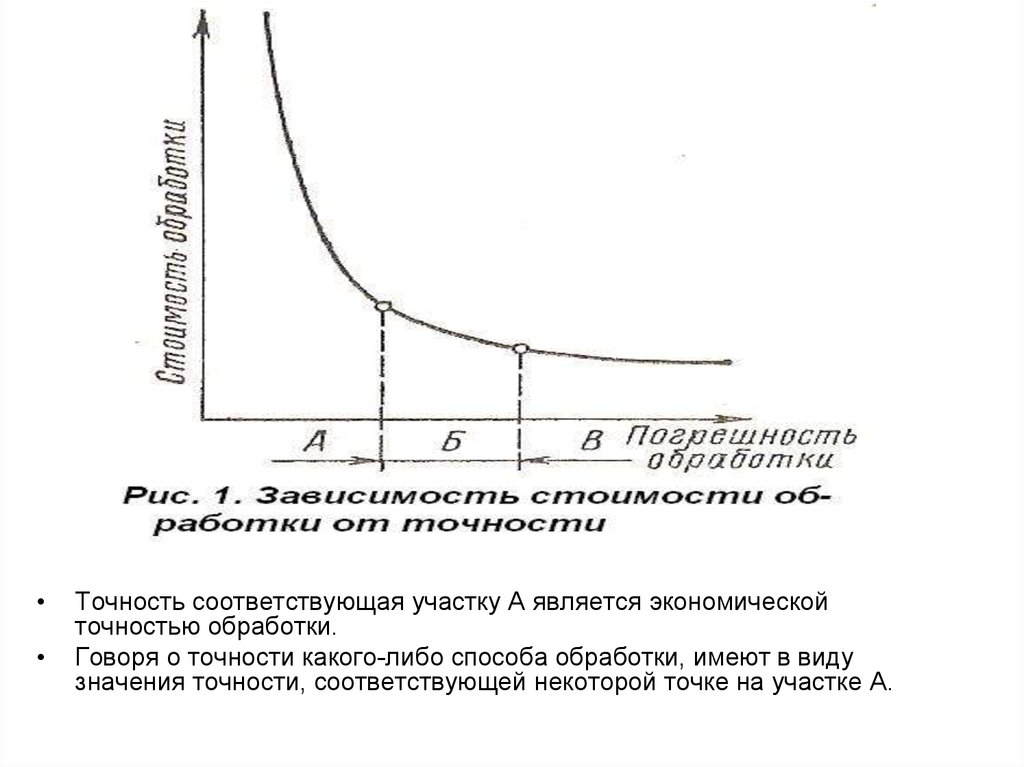

точности.

Виды погрешности обработки. Факторы,

влияющие на погрешность обработки.

Погрешности

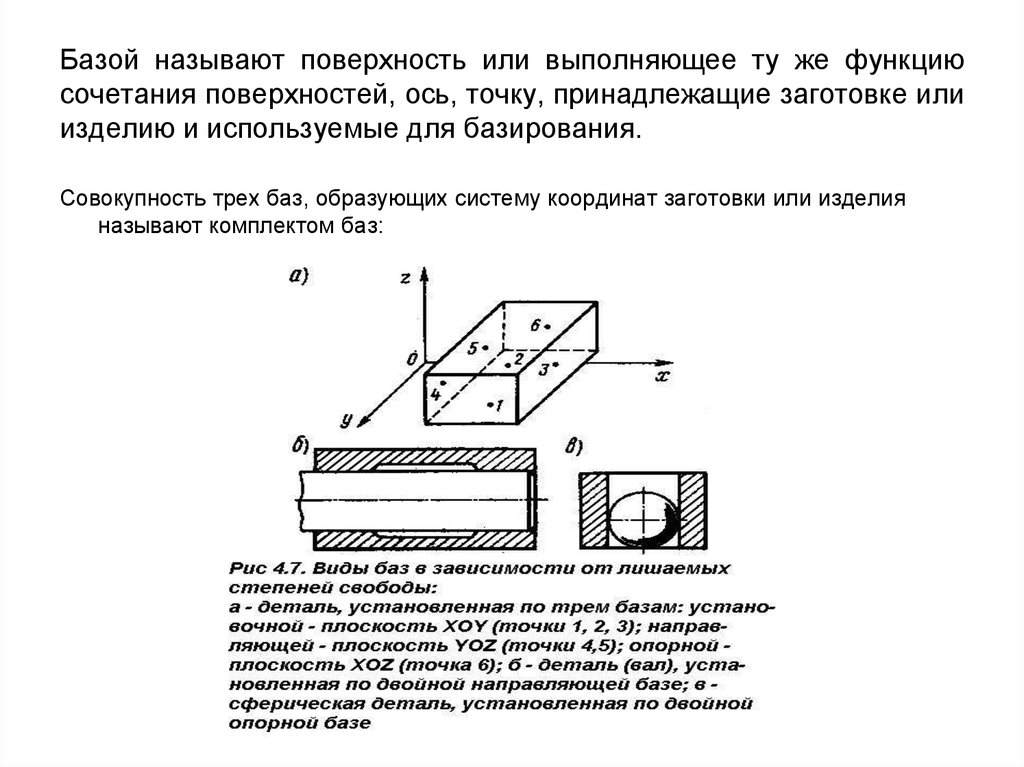

установки,

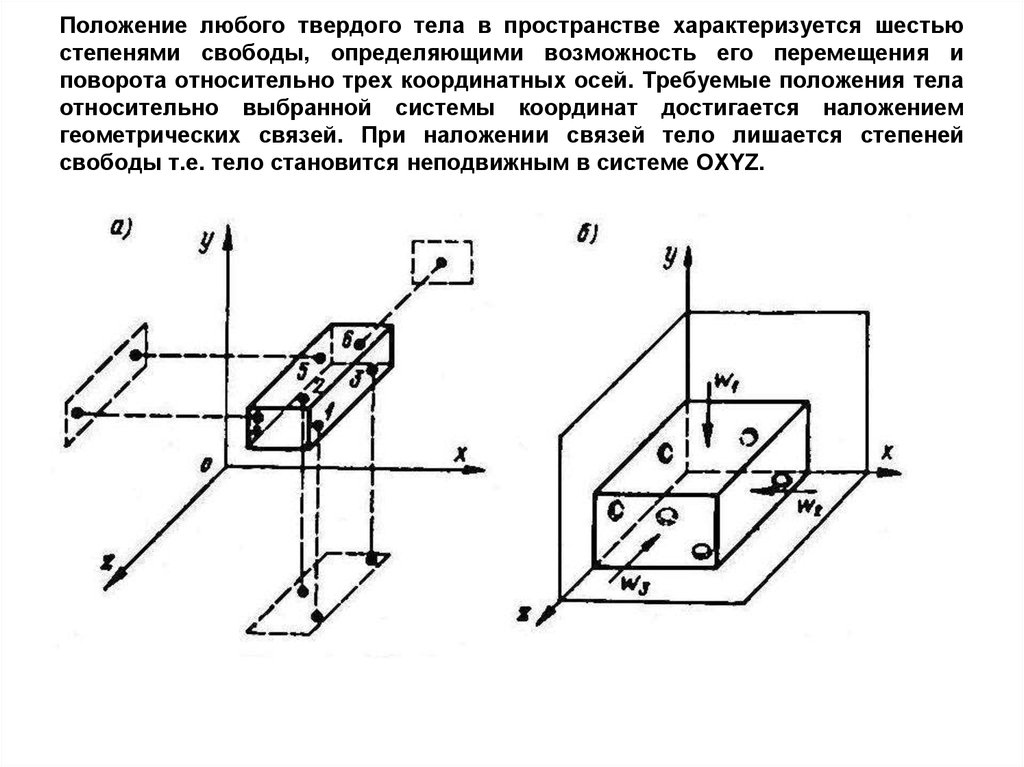

базирования,

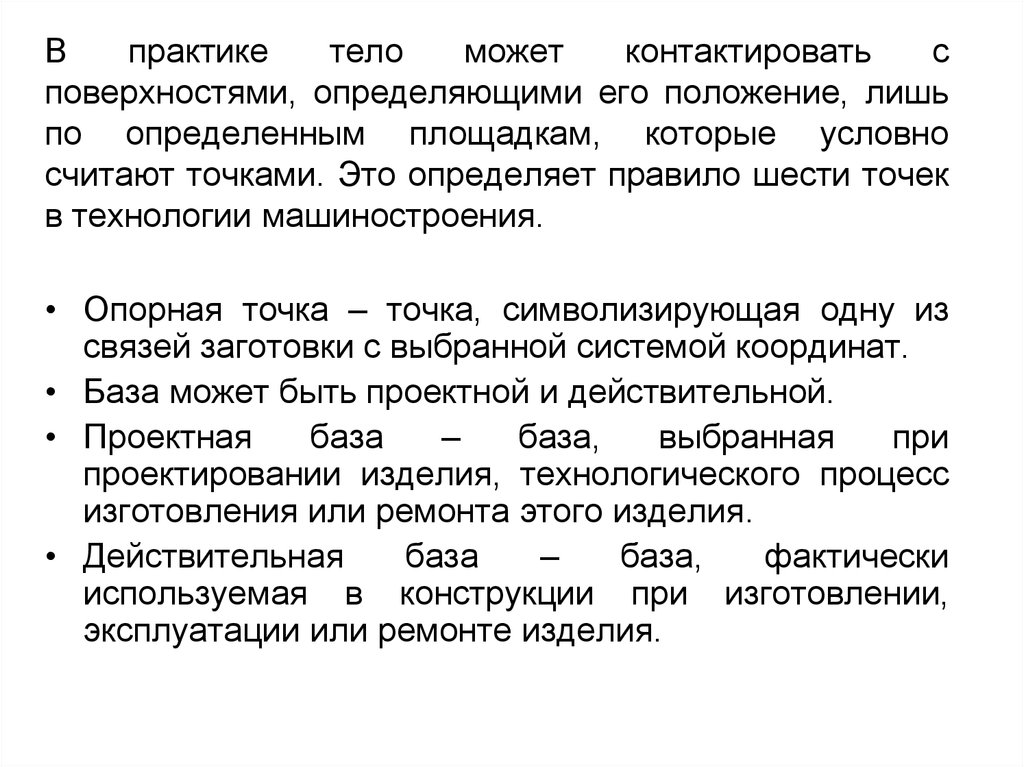

обработки

и

наладки.

Суммарная

погрешность механической обработки.

Качество поверхности детали. Обеспечение

качества

поверхностного

слоя

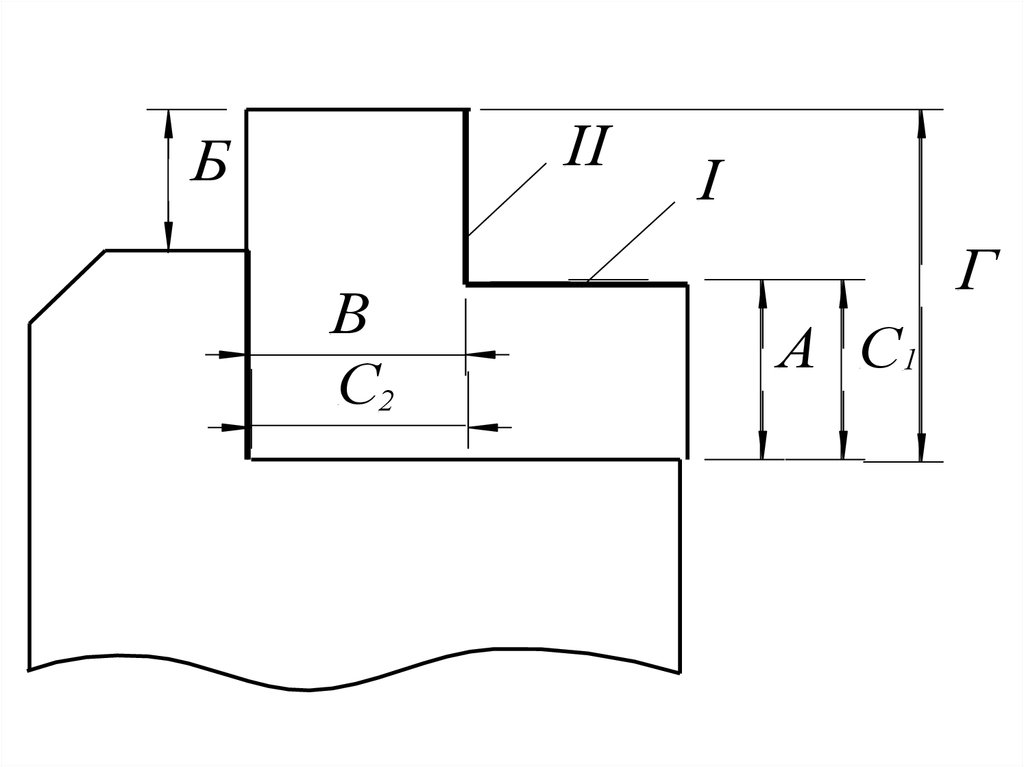

технологическими методами.

3. Точность является одной из основных характеристик детали. Точность изготовления детали во многом определяет высокую надежность

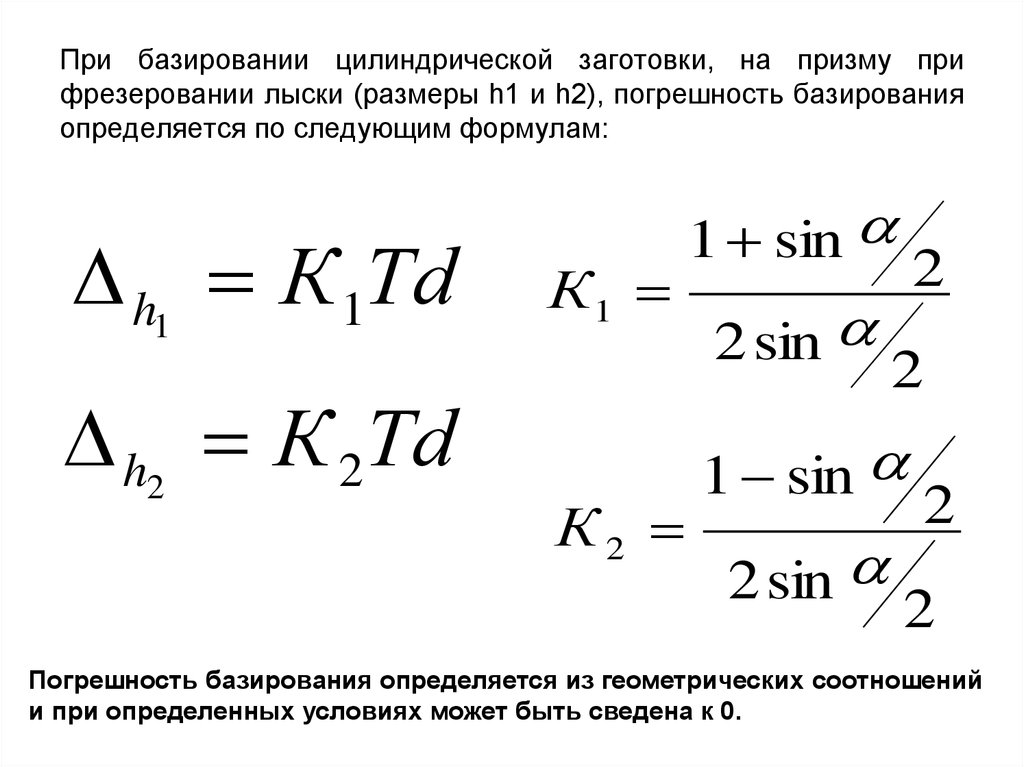

и долговечностьработы

автомобиля. Согласно СТСЭВ 301-76 для определения

точности

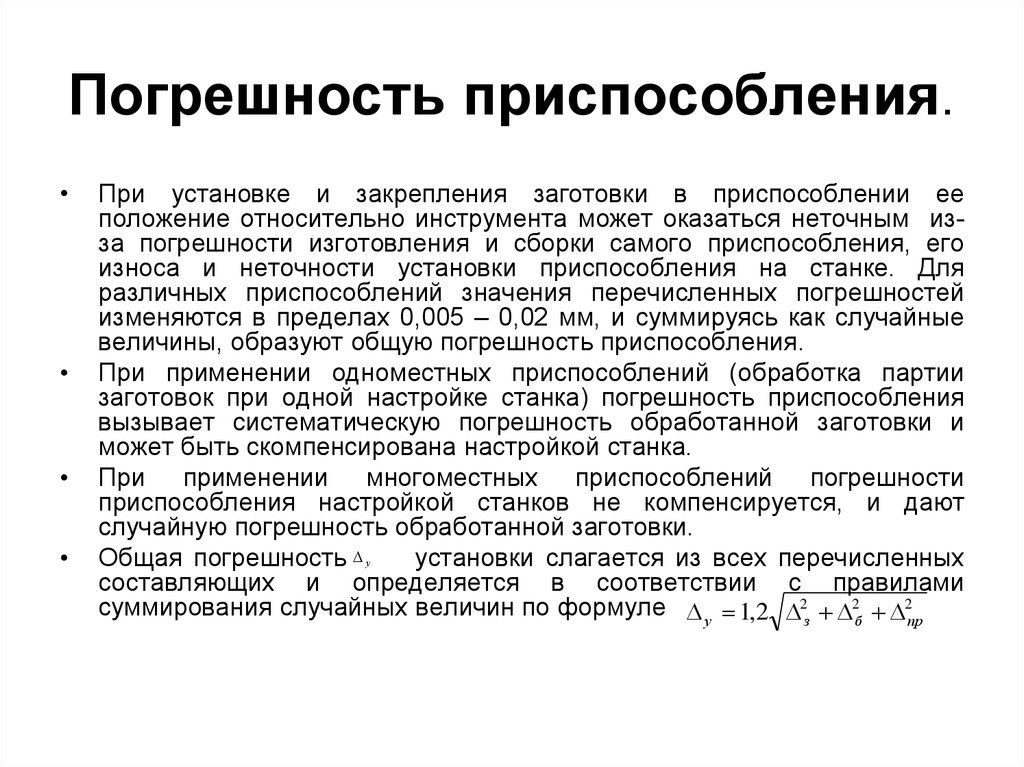

введены

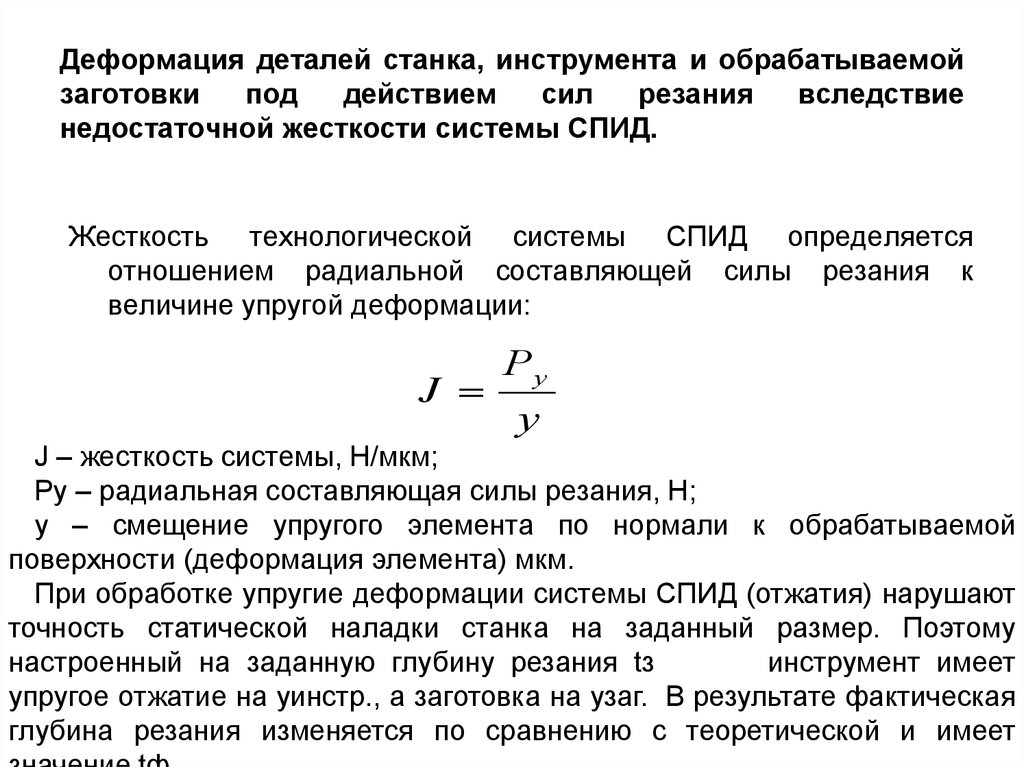

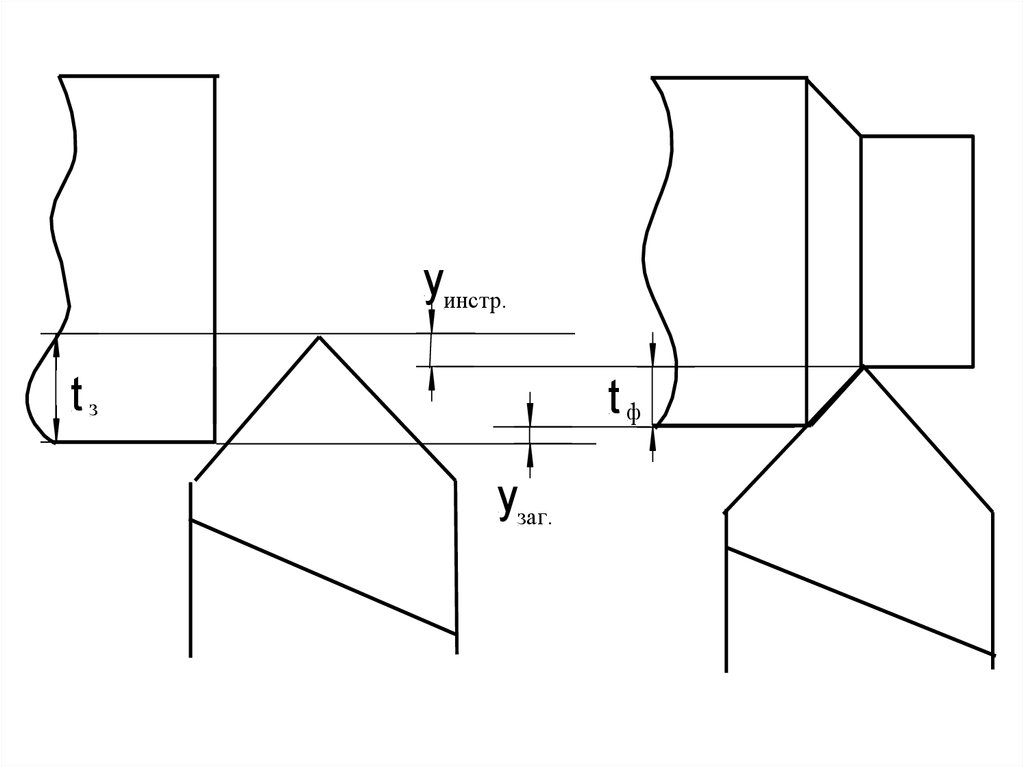

следующие

геометрические

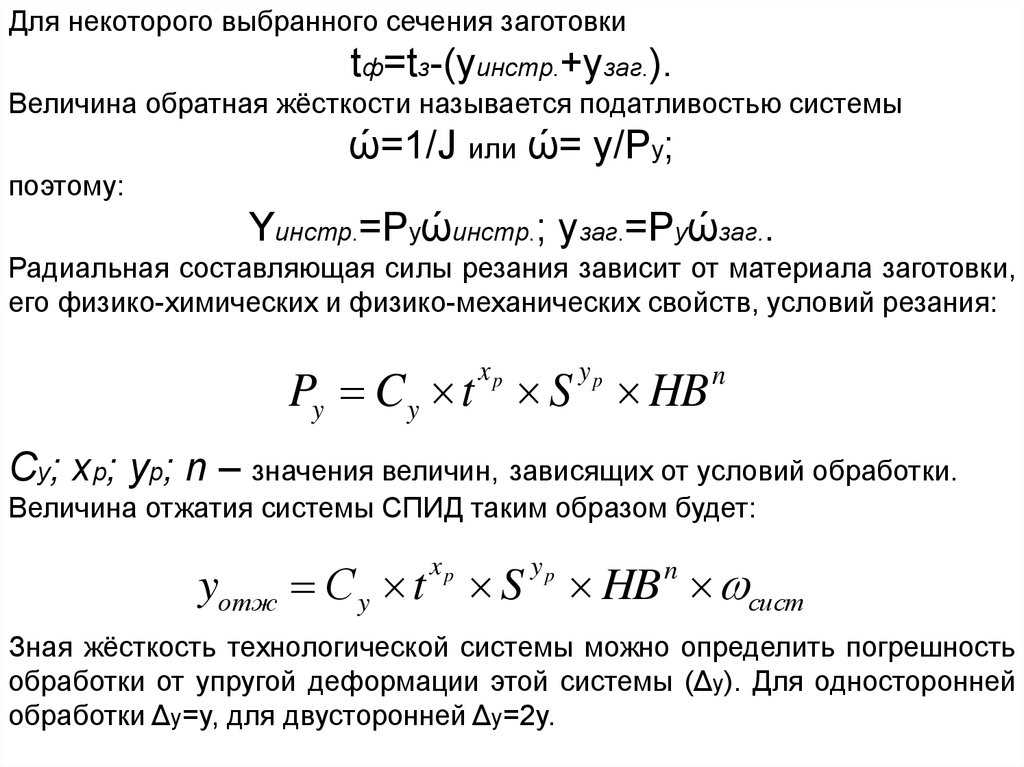

параметры изделий (деталей):

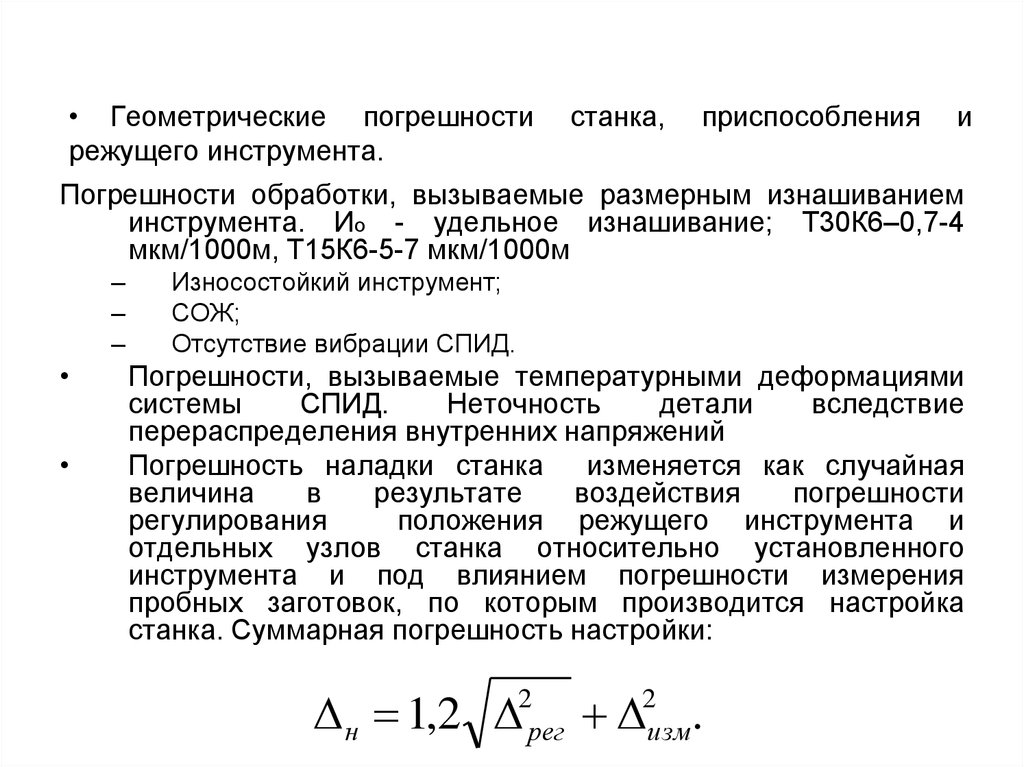

• Реальная поверхность – это поверхность,

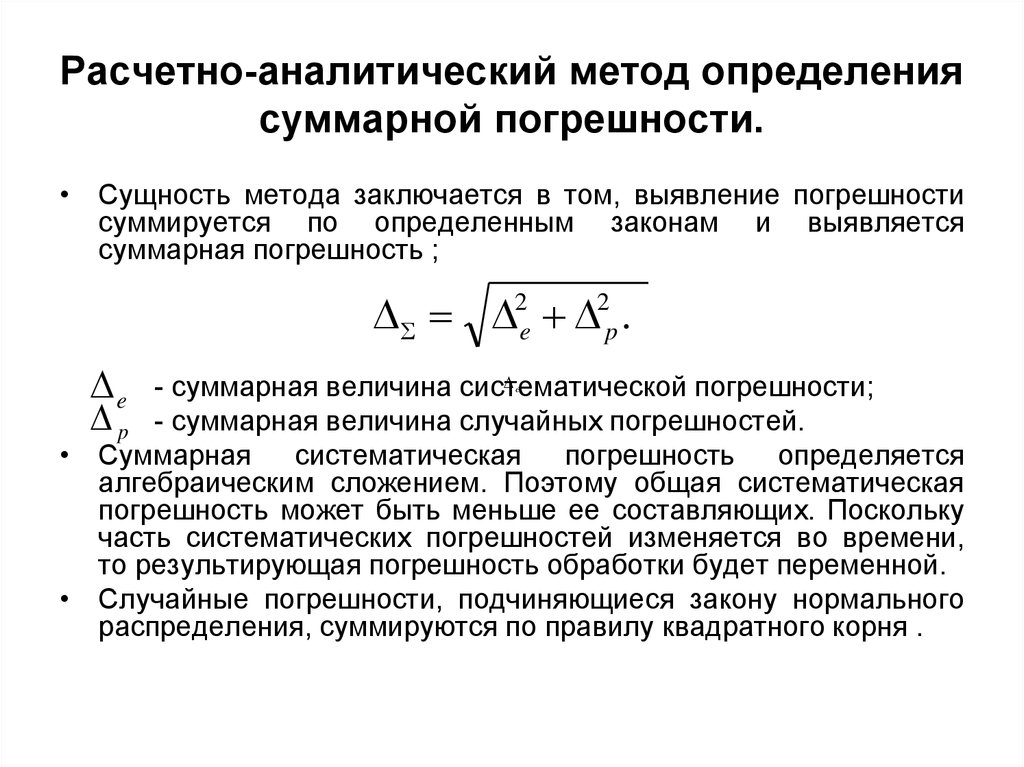

ограничивающая деталь или отделяющая ее от

окружающей среды.

• Номинальная поверхность – это идеальная

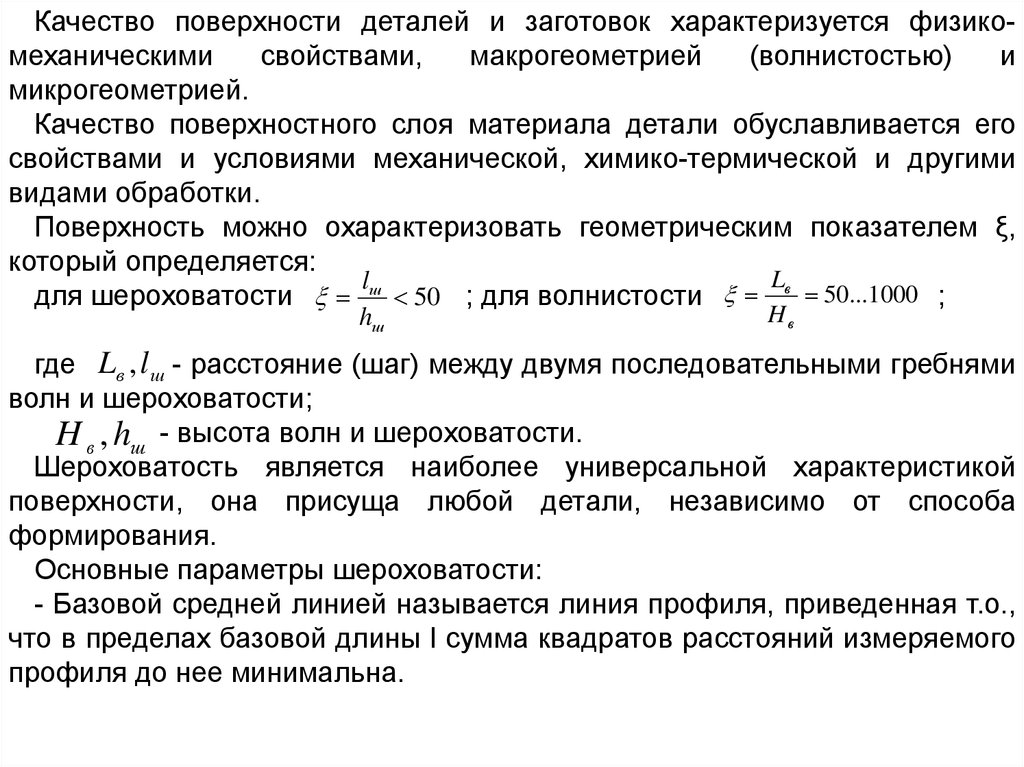

поверхность, заданная чертежом.

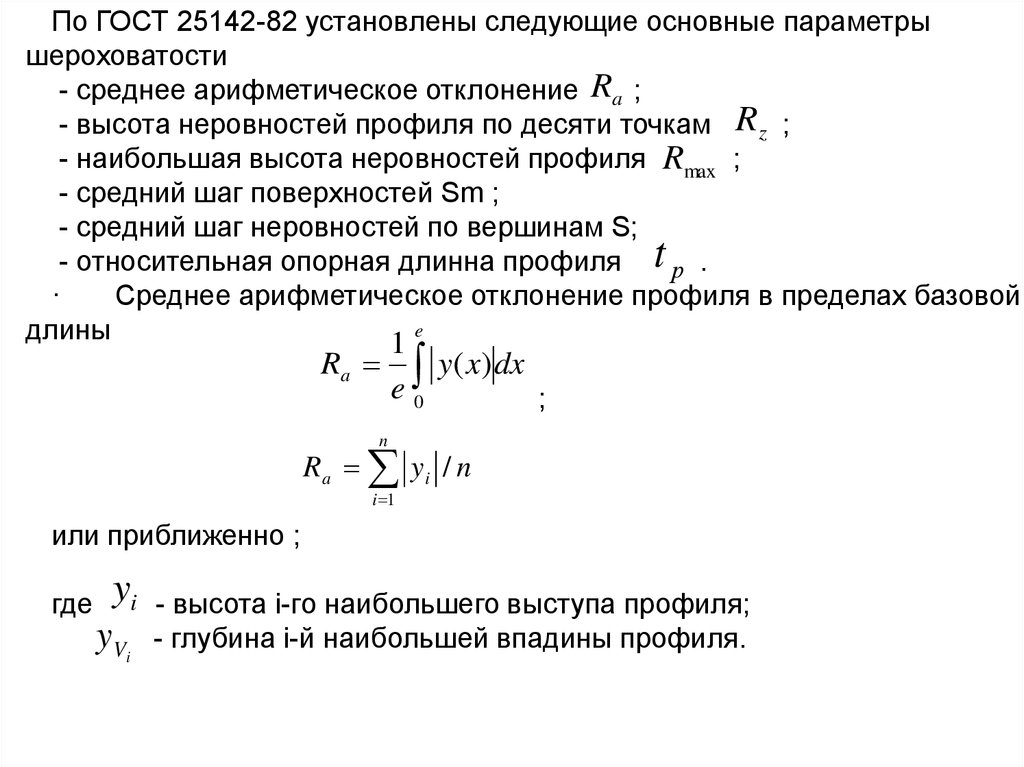

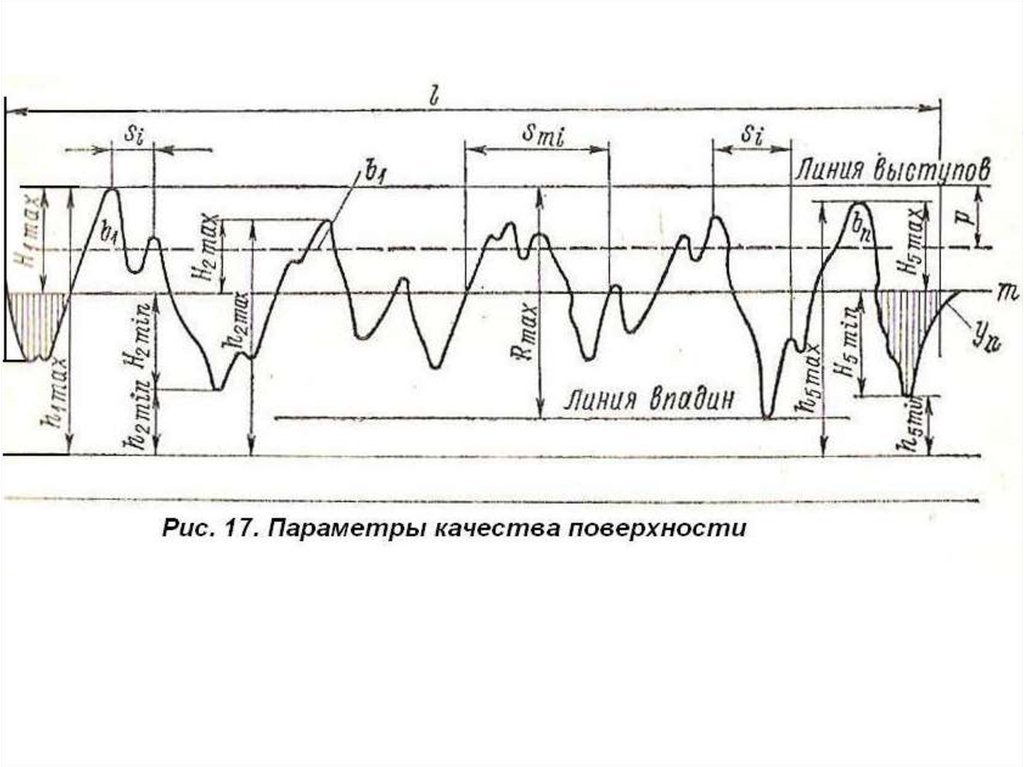

• Реальный профиль – это линия пересечения

заданной плоскостью реальной поверхности детали.

• Номинальный профиль – линия пересечения

заданной плоскостью номинальной поверхностью

детали.

• Отклонения геометрической формы – это

отклонение

реальной

формы

(профиля)

от

номинальной формы (профиля).

4. Точность детали оценивается следующими основными характеристиками:

• - точность размеров;• - точность геометрической формы;

• - точностью взаимного расположения

отдельных элементов.

5.

Метод пробных ходов ипромеров.

Сущность метода: снятие

стружки – промер –

поправка – снятие стружки

– замер - поправка - …..

обработка.

6. Достоинства:

• - на неточном оборудовании можно получить высокую точностьобработки, рабочий высокой квалификации может переделать и

устранить погрешность заготовки, возникающую при ее

обработке на неточном станке;

• - при обработке партии мелких заготовок исключается влияние

износа режущего инструмента на точность размеров,

определяют и вносят поправку на положение инструмента в

связи с износом;

• - при неточной заготовке позволяет правильно распределить

припуск и избежать брака;

• - освобождает рабочего от изготовления сложных и

дорогостоящих приспособлений (кондукторов, поворотных и

приспособлений ремитсконых и другое), положение центров

отверстий и взаимное расположение обрабатываемых

поверхностей предопределено разметкой.

7. Недостатки:

• - зависимость достигаемой точности обработки от min толщиныснимаемой стружки: при токарной обработке доведенными

резцами толщина не меньше 0,005 мм, обычно заточенными

резцами – 0,02 мм, при некотором затуплении резца- 0,05 мм.

Нельзя внести в размер заготовки поправку менее толщины

снимаемой стружки, а следовательно, гарантировать получение

размера с погрешностью, меньше этой толщины;

• - появление брака по вине рабочего, от внимания которого

зависит достигаемая точность обработки;

• - низкая производительность обработки;

• высокая

себестоимость

обработки

(низкая

производительность + высокая квалификация рабочего).

• Метод используется, как правило, в единичном или

мелкосерийном производстве. В условиях крупносерийного и

массового производства используется в основном при

шлифовании

для

компенсации

износа

абразивного

инструмента.

8. Метод автоматического получения размеров на настроенных станках.

Этот метод свободен от недостатков предыдущего

метода.

При обработке заготовок по методу автоматического

получения

размеров

станок

предварительно

настраивается таким образом, чтобы требуемая от

заготовок точность достигалась автоматически, т.е.

задача получения требуемой точности переносится с

рабочего оператора на настройщика, выполняющего

предварительную

настройку

станка;

на

инструментальщика, изготовляющего специальные

приспособления, и на технолога, назначающего

технологические базы и размеры заготовки,

определяющего метод ее установки, крепления и

конструкцию необходимого инструмента.

9. Преимущества:

• - повышение точности обработки и снижение брака;• - рост производительности обработки (нет предварительной

разметки и пробных ходов);

• - рациональное использование рабочих высокой квалификации;

• повышение

экономичности

обработки

(высокая

производительность труда, снижение брака, снижение

потребности в высококвалифицированных рабочих).

Достижимая и экономическая точность

обработки.

Достижимая точность – это такая точность обработки, полученная

в особых производственных условиях, т.е. когда обработка

осуществляется рабочим наиболее высокой квалификации, а

время выполнения работы и затраты на нее не ограничиваются.

10.

Экономической точностью какого-либо методаобработки на данном участке развития

техники называют точность, обеспечиваемую

в нормальных условиях работы, и при

использовании исправного оборудования,

инструментов

стандартного

качества,

персонала средней квалификации и при

затратах

времени

и

средств,

не

превышающих

затрат

для

других,

сопоставимых с рассматриваемыми методом.

11.

Точность соответствующая участку А является экономической

точностью обработки.

Говоря о точности какого-либо способа обработки, имеют в виду

значения точности, соответствующей некоторой точке на участке А.

12. Причинами возникновения систематических и переменных погрешностей обработки заготовок являются:

• неточность, износ и деформации станков,приспособлений и инструментов;

• деформация обрабатываемых заготовок;

• тепловые

явления,

происходящие

в

технологической

системе

и

смазочноохлаждающей

жидкости,

а

так

же

погрешности теоретической схемы обработки

заготовок.

13. Случайная погрешность – это такая погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения,

причем ее появление не подчиняется никакой видимойзакономерности.

К причинам рассеяние размеров заготовок относится:

• колебание твердости обрабатываемого материала и

колебание величины и припуска;

• изменения положения исходной заготовки в

приспособлении, связанные с погрешностями ее

базирования и закрепления или обусловленные

неточностями приспособления;

• неточности установки положения суппортов по

упорам и лимбам;

• колебания температурного режима обработки и

упругих отжатий элементов технологической системы

под влиянием нестабильных сил резанья и т.д.

14. Базой называют поверхность или выполняющее ту же функцию сочетания поверхностей, ось, точку, принадлежащие заготовке или

изделию и используемые для базирования.Совокупность трех баз, образующих систему координат заготовки или изделия

называют комплектом баз:

15. Положение любого твердого тела в пространстве характеризуется шестью степенями свободы, определяющими возможность его

перемещения иповорота относительно трех координатных осей. Требуемые положения тела

относительно выбранной системы координат достигается наложением

геометрических связей. При наложении связей тело лишается степеней

свободы т.е. тело становится неподвижным в системе OXYZ.

16. В практике тело может контактировать с поверхностями, определяющими его положение, лишь по определенным площадкам, которые

условносчитают точками. Это определяет правило шести точек

в технологии машиностроения.

• Опорная точка – точка, символизирующая одну из

связей заготовки с выбранной системой координат.

• База может быть проектной и действительной.

• Проектная

база

–

база,

выбранная

при

проектировании изделия, технологического процесс

изготовления или ремонта этого изделия.

• Действительная

база

–

база,

фактически

используемая в конструкции при изготовлении,

эксплуатации или ремонте изделия.

17. Схемой базирования называют схему расположения опорных точек на базах. Все опорные точки на схеме изображают условными знаками

и нумеруют, начиная с базы, на которойрасполагаются наибольшее число опорных точек.

18. Классификация баз:

По назначению:1. Конструкторская – база, используемая для определения

положения детали или сборочной единицы в изделии.

а) основная – конструкторская база данной детали или

сборочной единицы, используется для определения ее

положения в изделии.

б) вспомогательная - для определения положения,

присоединяемого к ним изделия.

2. Технологическая – база, используемая для определения

положения заготовки или изделия при изготовлении или

ремонте.

3. Измерительная – база, используемая для определения

относительного положения заготовки или изделия и средств

измерения.

19.

По лишаемым степеням свободы:1.

Установочная – база, используемая для наложения на

заготовку или изделие связей, лишающих их трех степеней

свободы - перемещение вдоль одной координатной оси и

поворотов вокруг двух других осей.

2.

Направляющая - база, используемая для наложения на

заготовку или изделие связей, лишающих их двух степеней

свободы – перемещение вдоль одной координатной оси и

поворота вокруг другой оси.

3.

Опорная - база, используемая для наложения на заготовку

или изделие связей, лишающих их одной степени свободы –

перемещение вдоль одной координатной оси или поворота

вокруг оси.

4.

Двойная направляющая – база, используемая для

наложения на заготовку или изделие связей, лишающих их

четырех степеней свободы - перемещение вдоль двух

координатных осей и поворотов вокруг этих осей.

5.

Двойная опорная – база, используемая для наложения на

заготовку или изделие связей, лишающих их двух степеней

свободы – перемещение вдоль двух координатных осей.

20.

По характеру проявления:1. Скрытая – база в виде воображаемой

плоскости, оси или точки.

2. Явная – база в виде реальной

поверхности, разметочной риски или

точки пересечения рисок.

21. Выбор баз:

Выбор баз при обработке имеет первостепенноезначение для проектирования технологических

процессов.

Наибольшая

точность

обработки

достигается, когда обработка на всех операциях

ведется от одной базы с одной установки. Поскольку

в большинстве случаев заготовка обрабатывается на

нескольких станках, такой процесс спроектировать

практически невозможно. Во избежания накопления

погрешности

при

переустановке

заготовки

необходимо обработку на различных станках

производить от одной и той же базы, т.е. соблюдать

принцип постоянства баз.

22. Принцип постоянства базы:

• заключается в том, что на всех операцияхтехнологического процесса изготовления

деталей в количестве базы выбираются одна

и та же поверхность или их сочетание.

• Если

по

технологическим

условиям

обработки невозможно выдержать принцип

постоянства базы, то в качестве новой базы

принимаемый

наиболее

обработанную

поверхность.

23. Принцип совмещения (единства) баз.

При назначении технологических баз для точной обработки заготовок в

качестве технологических баз следует принимать поверхности,

которые одновременно являются конструкторскими и измерительными

базами детали, а так же используются в качестве баз при сборке

изделий.

При совмещении технологических, конструкторских и измерительных

баз обработка заготовки осуществляется по размерам, проставленном

в рабочем чертеже, с использованием всего поля допуска на размер,

предусмотренного конструктором. В противном случае возникает

необходимость в перерасчете размеров, что приводит к ужесточению

допусков на размеры, выдерживаемые при обработке заготовок, к

удорожанию процесса обработки и снижению его производительности.

При установке заготовки на станке для обработки методом

автоматического получения размеров достигаемая точность размеров

зависит от положения измерительной базы заготовки относительно

режущего инструмента.

24.

• Погрешность установки формируется в результатедействия погрешностей закрепления , базирования и

приспособления у з б пр

• Закреплением называется приложение сил и пар сил

к заготовке или изделию для обеспечения

постоянства их положения достигнутого при

базировании.

• В результате действия силы зажима происходит

деформирование в стыке «технологическая база –

установочные

элементы

приспособления,

деформация У может быть определена по

эмпирической зависимости Y СQ ;

• С – коэффициент, зависящий от качества

обработанных поверхностей, марки материала;

• Q – сила, приходящаяся на опору приспособления;

• m – показатель степени (меньше 1).

m

25.

• Погрешностибазирования

возникают

при

несовпадении измерительной и технологической баз.

Погрешность базирования измеряется разностью

расстояний

от

измерительной

базы

до

установленного на размер инструмента.

• При фрезеровании уступа инструмент настраивается

на размеры С1 и С2. Погрешности базирования

будут отсутствовать при обработке поверхностей 1 и

2 в размеры А и В (измерительные и

технологические базы совпадают). Если поверхность

1 обрабатывать в размер Б, то возникает

погрешность базирования, равная допуску на размер

Г (ГТ).

26.

IIБ

В

С2

I

Г

А С1

27. При базировании цилиндрической заготовки, на призму при фрезеровании лыски (размеры h1 и h2), погрешность базирования

определяется по следующим формулам:h1 К 1Тd

h2 К 2Тd

К1

К2

1 sin

2 sin

2

2

1 sin

2 sin

2

2

Погрешность базирования определяется из геометрических соотношений

и при определенных условиях может быть сведена к 0.

28.

h1h2

d

29.

cc1

d min

d max

o

o1

30. Погрешность приспособления.

При установке и закрепления заготовки в приспособлении ее

положение относительно инструмента может оказаться неточным изза погрешности изготовления и сборки самого приспособления, его

износа и неточности установки приспособления на станке. Для

различных приспособлений значения перечисленных погрешностей

изменяются в пределах 0,005 – 0,02 мм, и суммируясь как случайные

величины, образуют общую погрешность приспособления.

При применении одноместных приспособлений (обработка партии

заготовок при одной настройке станка) погрешность приспособления

вызывает систематическую погрешность обработанной заготовки и

может быть скомпенсирована настройкой станка.

При применении многоместных приспособлений погрешности

приспособления настройкой станков не компенсируется, и дают

случайную погрешность обработанной заготовки.

Общая погрешность

установки слагается из всех перечисленных

составляющих и определяется в соответствии с правилами

суммирования случайных величин по формуле у 1,2 2з 2б 2пр

у

31. Деформация деталей станка, инструмента и обрабатываемой заготовки под действием сил резания вследствие недостаточной жесткости

системы СПИД.Жесткость технологической системы СПИД определяется

отношением радиальной составляющей силы резания к

величине упругой деформации:

J

Ру

у

J – жесткость системы, Н/мкм;

Ру – радиальная составляющая силы резания, Н;

у – смещение упругого элемента по нормали к обрабатываемой

поверхности (деформация элемента) мкм.

При обработке упругие деформации системы СПИД (отжатия) нарушают

точность статической наладки станка на заданный размер. Поэтому

настроенный на заданную глубину резания tз

инструмент имеет

упругое отжатие на yинстр., а заготовка на yзаг. В результате фактическая

глубина резания изменяется по сравнению с теоретической и имеет

32.

yинстр.tз

tф

yзаг.

33.

Для некоторого выбранного сечения заготовкиtф=tз-(yинстр.+yзаг.).

Величина обратная жёсткости называется податливостью системы

ώ=1/J или ώ= y/Py;

поэтому:

Yинстр.=Pyώинстр.; yзаг.=Pyώзаг..

Радиальная составляющая силы резания зависит от материала заготовки,

его физико-химических и физико-механических свойств, условий резания:

Py C y t S HB

xp

yp

n

Cy; xp; yp; n – значения величин, зависящих от условий обработки.

Величина отжатия системы СПИД таким образом будет:

yотж С y t S HB сист

xp

yp

n

Зная жёсткость технологической системы можно определить погрешность

обработки от упругой деформации этой системы (Δy). Для односторонней

обработки Δy=y, для двусторонней Δy=2y.

34. Геометрические погрешности станка, приспособления и режущего инструмента.

• Геометрические погрешностирежущего инструмента.

станка,

приспособления

и

Погрешности обработки, вызываемые размерным изнашиванием

инструмента. Ио - удельное изнашивание; Т30К6–0,7-4

мкм/1000м, Т15К6-5-7 мкм/1000м

–

–

–

Износостойкий инструмент;

СОЖ;

Отсутствие вибрации СПИД.

Погрешности, вызываемые температурными деформациями

системы

СПИД.

Неточность

детали

вследствие

перераспределения внутренних напряжений

Погрешность наладки станка

изменяется как случайная

величина

в

результате

воздействия

погрешности

регулирования

положения режущего инструмента и

отдельных узлов станка относительно установленного

инструмента и под влиянием погрешности измерения

пробных заготовок, по которым производится настройка

станка. Суммарная погрешность настройки:

н 1,2 2рег 2изм.

35. Расчетно-аналитический метод определения суммарной погрешности.

• Сущность метода заключается в том, выявление погрешностисуммируется по определенным законам и выявляется

суммарная погрешность ;

2e 2p .

e

- суммарная величина систематической

погрешности;

p - суммарная величина случайных погрешностей.

• Суммарная

систематическая

погрешность

определяется

алгебраическим сложением. Поэтому общая систематическая

погрешность может быть меньше ее составляющих. Поскольку

часть систематических погрешностей изменяется во времени,

то результирующая погрешность обработки будет переменной.

• Случайные погрешности, подчиняющиеся закону нормального

распределения, суммируются по правилу квадратного корня .

e

36. Статические методы исследования точности.

1.

2.

3.

Позволяют

оценивать

точность

обработки

по

кривым

распределения действительных размеров деталей, входящих в

партию. При этом методе различают три вида погрешностей

обработки:

Систематические постоянно-действующие;

Систематические закономерно изменяющиеся;

Случайные.

Случайные погрешности вызывают рассеяние размеров в

партии деталей, обработанных в одинаковых условиях. Размах

(поле) рассеяния и характер распределения размеров

определяется по кривым распределения.

Для построения кривых:

- измерение размеров всех деталей, обработанных в партии;

- сведение в ряды распределения, путем деления величины

рассеяния на несколько

интервалов;

- определение частоты m (количество деталей в данном

интервале).

По оси абсцисс – среднее значение интервалов, по оси ординат

– частоты, строят эмпирическую кривую распределения.

Доказано, что при автоматическом получении размеров на

предварительно

настроенных

станках,

распределение

размеров подчиняется закону нормального распределения –

закону Гаусса.

37.

Дифференциальнаяфункция

нормального распределения:

(плотность

1

f ( x)

e

2

вероятности)

кривой

_

( x x0 )

2 2

x – переменная случайная величина;

σ – среднее квадратичное отклонение случайной величины x от среднего

_

значения

x0 ;

_

x 0 - среднее значение (математическое ожидание) случайной величины

x.

38.

Качество поверхности деталей и заготовок характеризуется физикомеханическимисвойствами,

макрогеометрией

(волнистостью)

и

микрогеометрией.

Качество поверхностного слоя материала детали обуславливается его

свойствами и условиями механической, химико-термической и другими

видами обработки.

Поверхность можно охарактеризовать геометрическим показателем ξ,

который определяется:

L

l

для шероховатости ш 50 ; для волнистости в 50...1000 ;

hш

Hв

где Lв , l ш - расстояние (шаг) между двумя последовательными гребнями

волн и шероховатости;

H в , hш - высота волн и шероховатости.

Шероховатость является наиболее универсальной характеристикой

поверхности, она присуща любой детали, независимо от способа

формирования.

Основные параметры шероховатости:

- Базовой средней линией называется линия профиля, приведенная т.о.,

что в пределах базовой длины l сумма квадратов расстояний измеряемого

профиля до нее минимальна.

39.

По ГОСТ 25142-82 установлены следующие основные параметрышероховатости

- среднее арифметическое отклонение Ra ;

- высота неровностей профиля по десяти точкам R z ;

- наибольшая высота неровностей профиля Rmax ;

- средний шаг поверхностей Sm ;

- средний шаг неровностей по вершинам S;

- относительная опорная длинна профиля t р .

·

Среднее арифметическое отклонение профиля в пределах базовой

e

длины

1

Ra

y( x) dx

e

;

0

n

Ra y i / n

i 1

или приближенно ;

где

yi

y Vi

- высота i-го наибольшего выступа профиля;

- глубина i-й наибольшей впадины профиля.

40.

41.

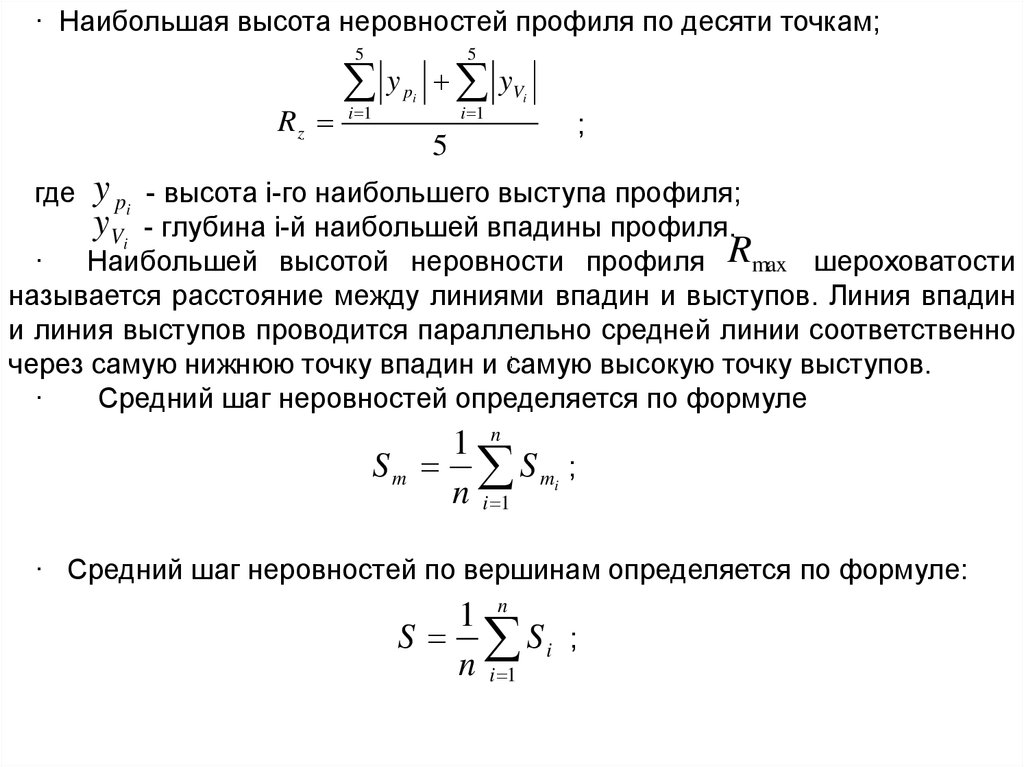

· Наибольшая высота неровностей профиля по десяти точкам;5

Rz

где

y

i 1

5

pi

yVi

i 1

5

;

y pi

y Vi

- высота i-го наибольшего выступа профиля;

- глубина i-й наибольшей впадины профиля.

·

Наибольшей высотой неровности профиля Rmax шероховатости

называется расстояние между линиями впадин и выступов. Линия впадин

и линия выступов проводится параллельно средней линии соответственно

;

через самую нижнюю точку впадин и самую

высокую точку выступов.

·

Средний шаг неровностей определяется по формуле

1 n

S m S mi ;

n i 1

· Средний шаг неровностей по вершинам определяется по формуле:

1 n

S Si ;

n i 1

42.

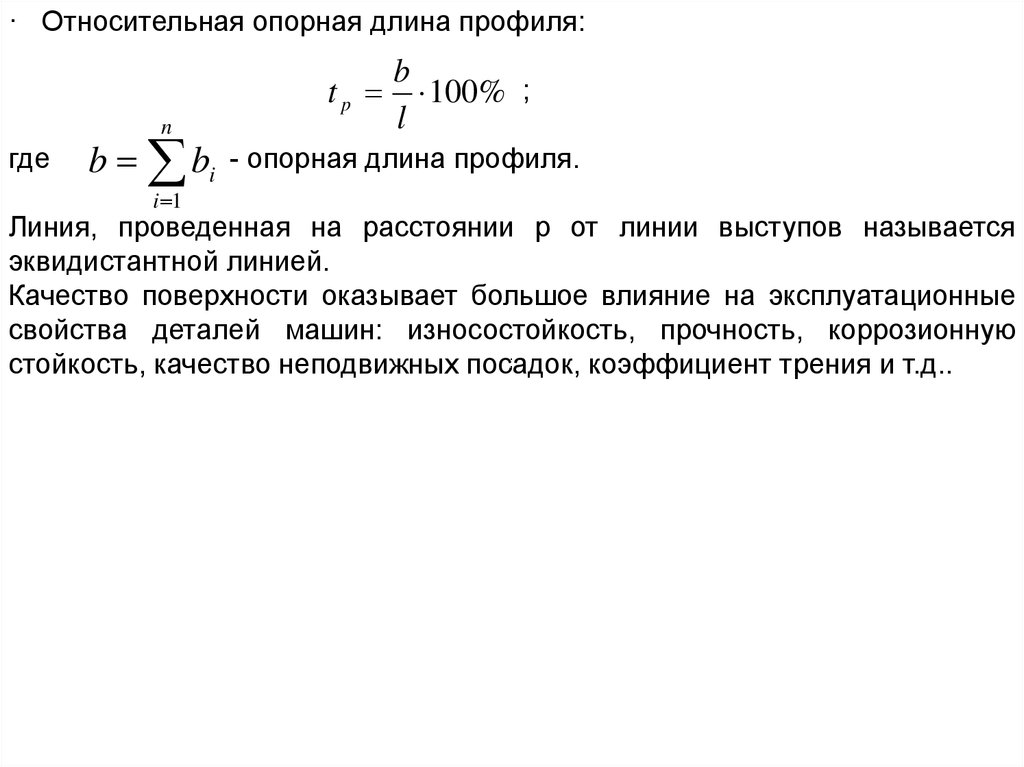

· Относительная опорная длина профиля:n

где

b bi

i 1

b

t p 100% ;

l

- опорная длина профиля.

Линия, проведенная на расстоянии р от линии выступов называется

эквидистантной линией.

Качество поверхности оказывает большое влияние на эксплуатационные

свойства деталей машин: износостойкость, прочность, коррозионную

;

стойкость, качество неподвижных посадок,

коэффициент трения и т.д..

43. Технологические методы повышения качества поверхности.

• Качество поверхностного слоя материала в основномформируется на окончательных операциях обработки.

Целенаправленное формирование поверхности деталей

является важнейшей задачей проектирования технологических

процессов, уравнением качеством изделия

• Повышение качества поверхностного слоя можно осуществить

следующими технологическими методами: отделочными

механическими операциями, выполняемые с оптимальными

режимами; поверхностным пластическим деформированием

(дробеструйным наклепыванием, чеканкой, обкаткой роликами,

стальными щетками, дорнованием, алмазным выглаживанием);

нанесением

износостойких

и

декоративных

покрытий;

термической

и

химико-термической

обработкой;

электрохимическими и электрофизическими методами и др.

Промышленность

Промышленность