Похожие презентации:

Техническое обслуживание гидросистемы. Выход №4

1.

Техническое обслуживаниегидросистемы

Выход №4

и

системы управления

2. Техническое обслуживание

гидросистемы3.

4.

1 деньОсмотр агрегатов и трубопроводов

гидросистемы

РО 1.10.03

ТК № 1.07.03, выпуск 1

ТО: А1, А2

5.

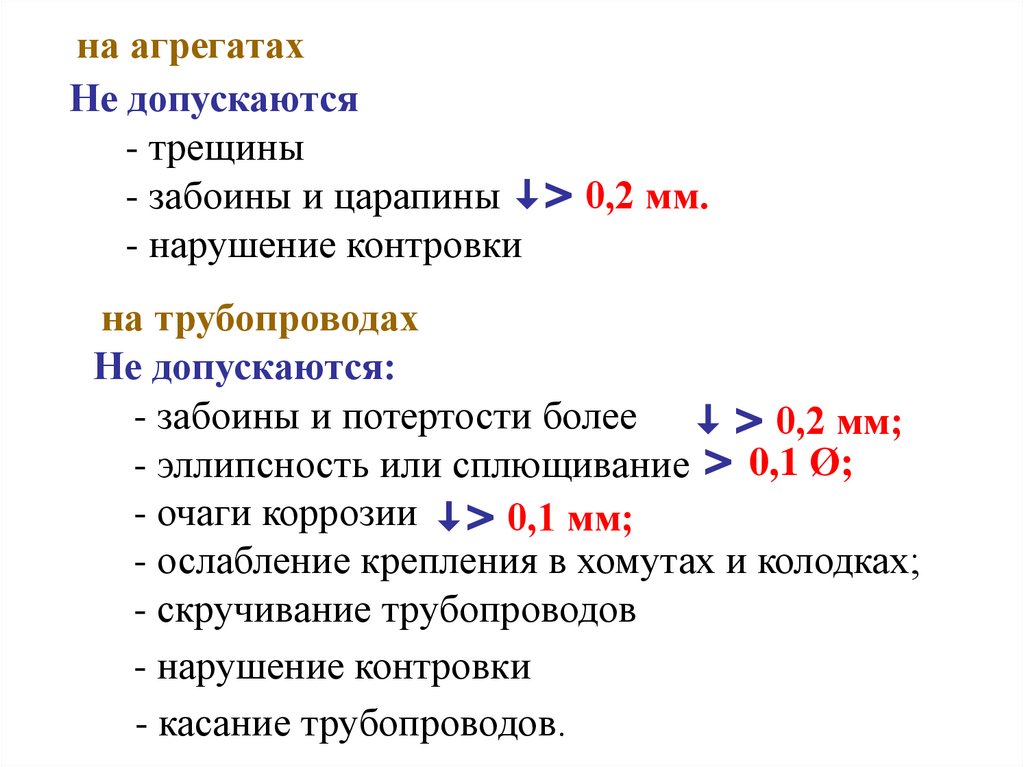

на агрегатахНе допускаются

- трещины

- забоины и царапины > 0,2 мм.

- нарушение контровки

на трубопроводах

Не допускаются:

- забоины и потертости более > 0,2 мм;

- эллипсность или сплющивание > 0,1 Ø;

- очаги коррозии > 0,1 мм;

- ослабление крепления в хомутах и колодках;

- скручивание трубопроводов

- нарушение контровки

- касание трубопроводов.

6.

Зазоры должны быть:- между трубопроводами и неподвижными деталями ≥ 3 мм.

- между трубопроводами и подвижными деталями

≥ 10 мм;

Основная гидросистема питает:

- гидроусилители

- гидроупор

- гидроцилиндр фрикциона ручки Шаг-Газ

Дублирующая гидросистема питает:

- гидроусилители

7.

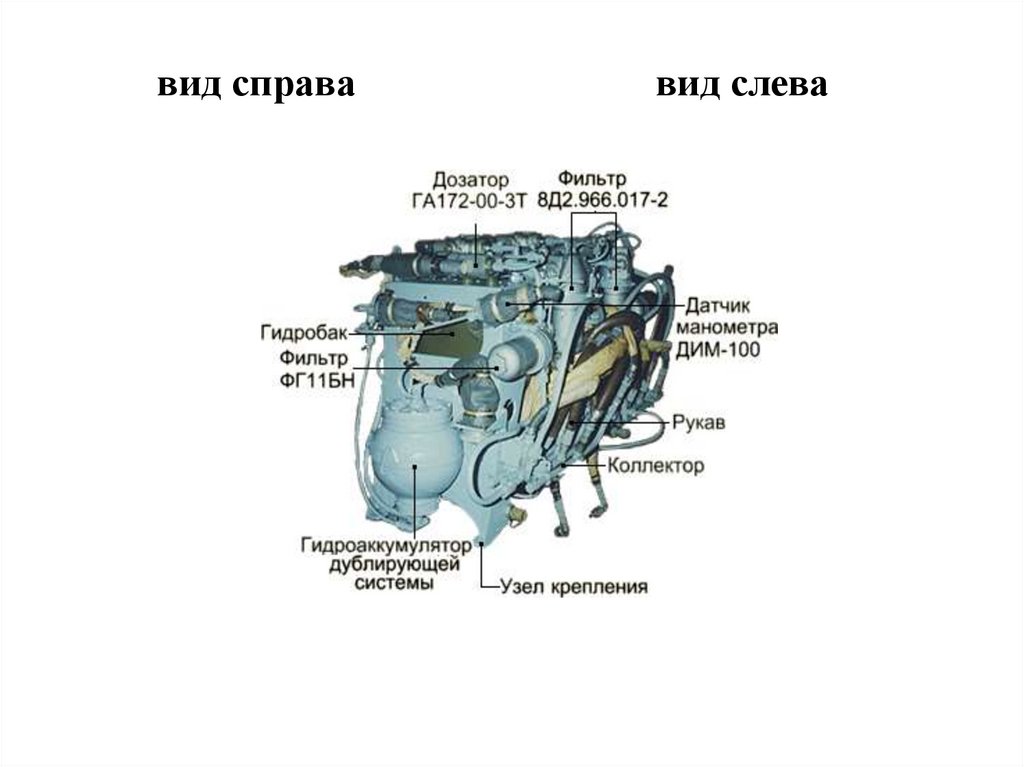

вид справавид слева

8.

Проверка уровня и дозаправка маслав бак гидросистемы

РО 1.10.02,

ТК № 1.07.02, выпуск 1,

ТО: ОВ1, А2

9.

Уровень жидкости - по рискам масломерных стекол(при Р = 0 кгс /см2 в г/с).

Корпус

Мерное

стекло

Тройник

дублирующей

системы

10.

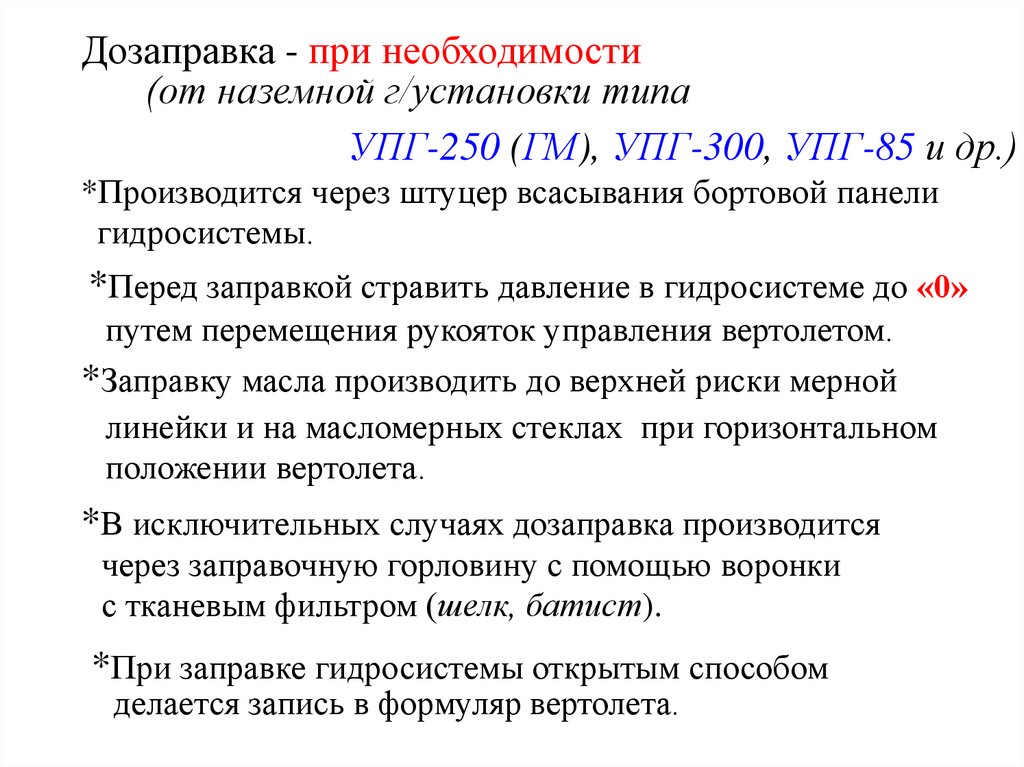

Дозаправка - при необходимости(от наземной г/установки типа

УПГ-250 (ГМ), УПГ-300, УПГ-85 и др.)

*Производится через штуцер всасывания бортовой панели

гидросистемы.

*Перед заправкой стравить давление в гидросистеме до «0»

путем перемещения рукояток управления вертолетом.

*Заправку масла производить до верхней риски мерной

линейки и на масломерных стеклах при горизонтальном

положении вертолета.

*В исключительных случаях дозаправка производится

через заправочную горловину с помощью воронки

с тканевым фильтром (шелк, батист).

*При заправке гидросистемы открытым способом

делается запись в формуляр вертолета.

11.

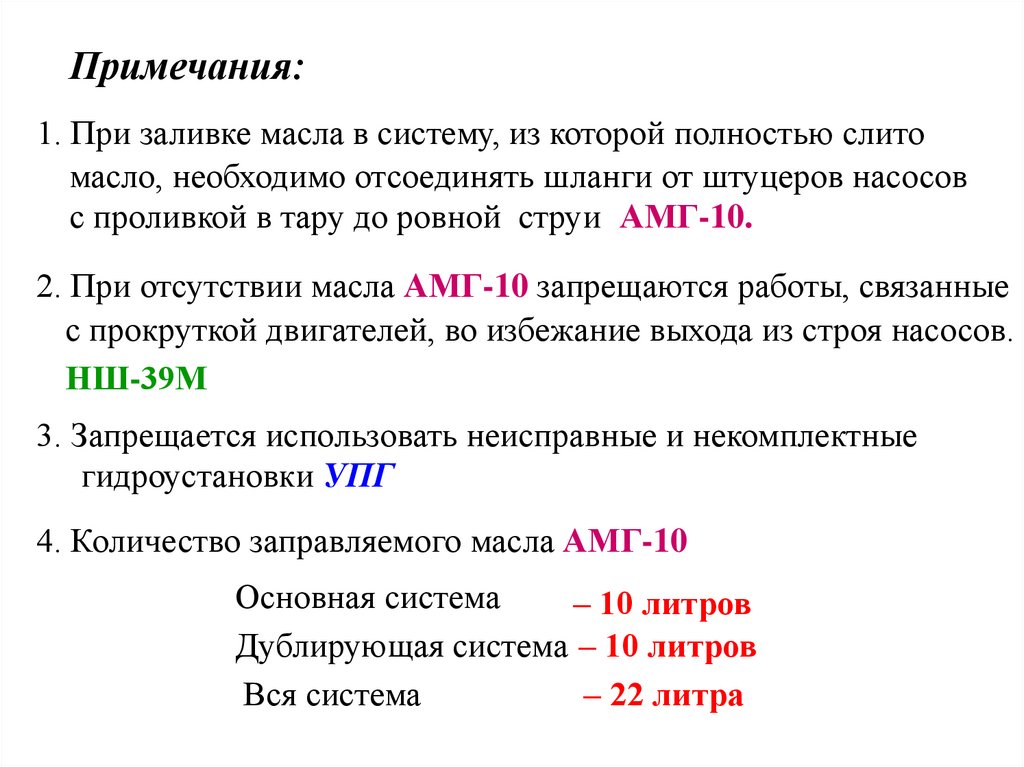

Примечания:1. При заливке масла в систему, из которой полностью слито

масло, необходимо отсоединять шланги от штуцеров насосов

с проливкой в тару до ровной струи АМГ-10.

2. При отсутствии масла АМГ-10 запрещаются работы, связанные

с прокруткой двигателей, во избежание выхода из строя насосов.

НШ-39М

3. Запрещается использовать неисправные и некомплектные

гидроустановки УПГ

4. Количество заправляемого масла АМГ-10

Основная система

– 10 литров

Дублирующая система – 10 литров

Вся система

– 22 литра

12.

Осмотр гидроусилителейРО 1.10.04,

ТК № 1.05.02, 2.07.01, выпуск 1, 3-8,

ТО: А2, Ф-1

13.

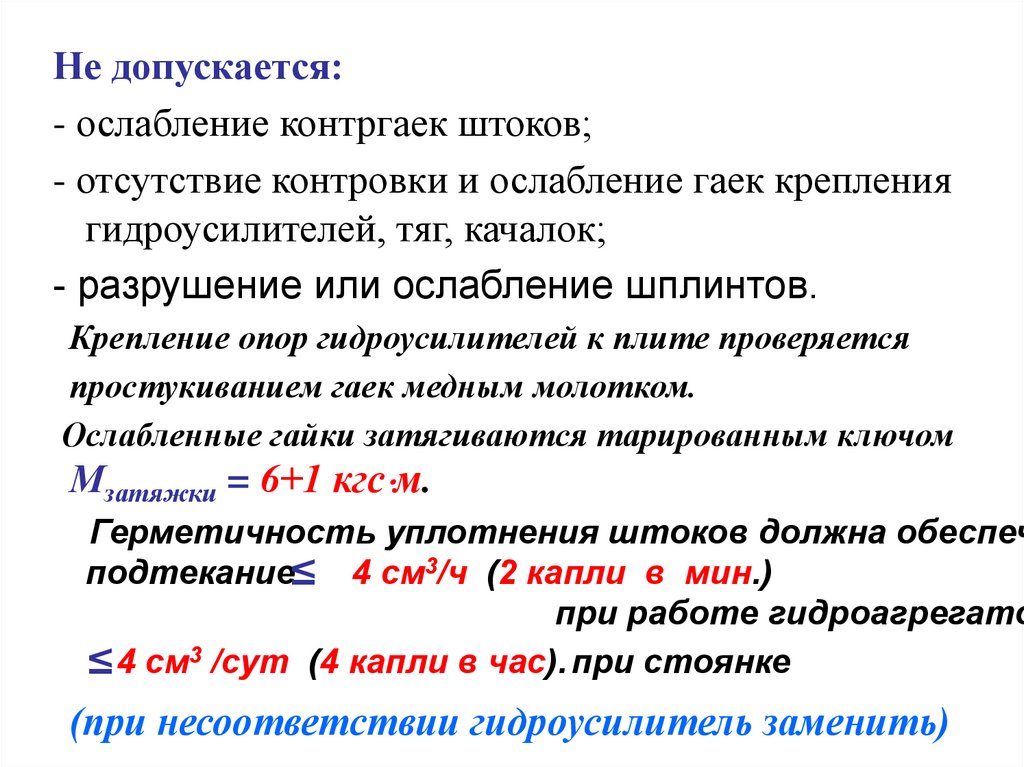

Не допускается:- ослабление контргаек штоков;

- отсутствие контровки и ослабление гаек крепления

гидроусилителей, тяг, качалок;

- разрушение или ослабление шплинтов.

Крепление опор гидроусилителей к плите проверяется

простукиванием гаек медным молотком.

Ослабленные гайки затягиваются тарированным ключом

Мзатяжки = 6+1 кгс м.

Герметичность уплотнения штоков должна обеспеч

подтекание≤ 4 см3/ч (2 капли в мин.)

при работе гидроагрегато

≤ 4 см3 /сут (4 капли в час). при стоянке

(при несоответствии гидроусилитель заменить)

14.

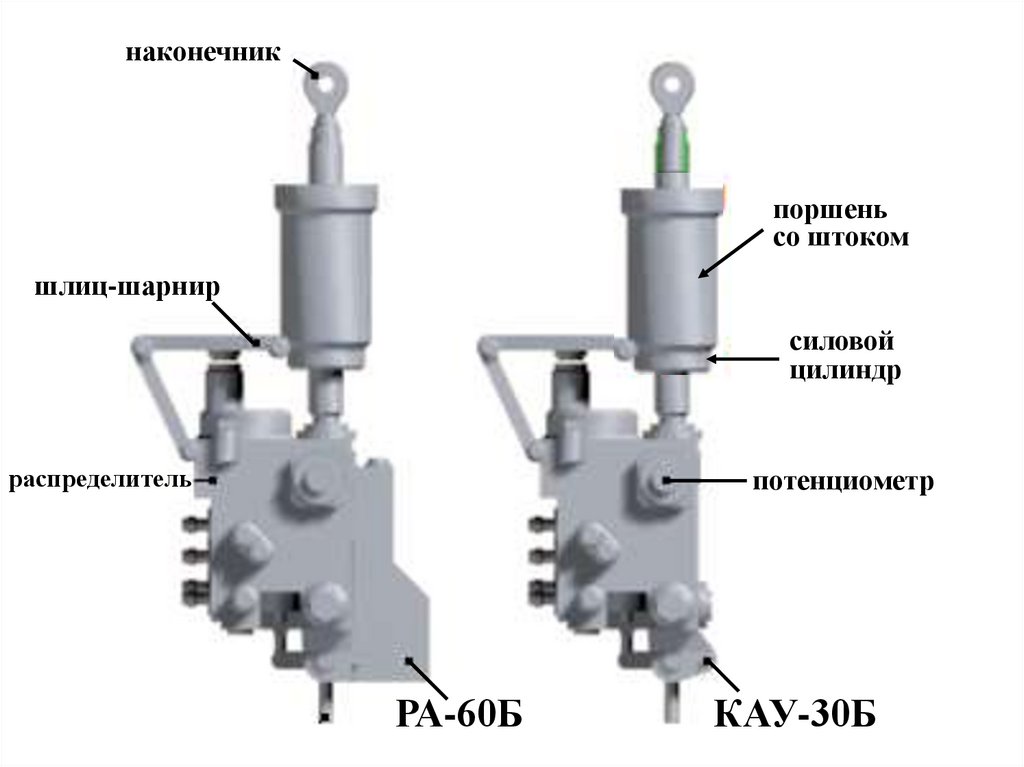

наконечникпоршень

со штоком

шлиц-шарнир

силовой

цилиндр

распределитель

потенциометр

РА-60Б

КАУ-30Б

15.

16.

Визуальный контроль состоянияАМГ-10 в гидросистеме

РО 2.10.05,

ТК № 2.07.07, выпуск 3-8,

ТО: Ф-10

17.

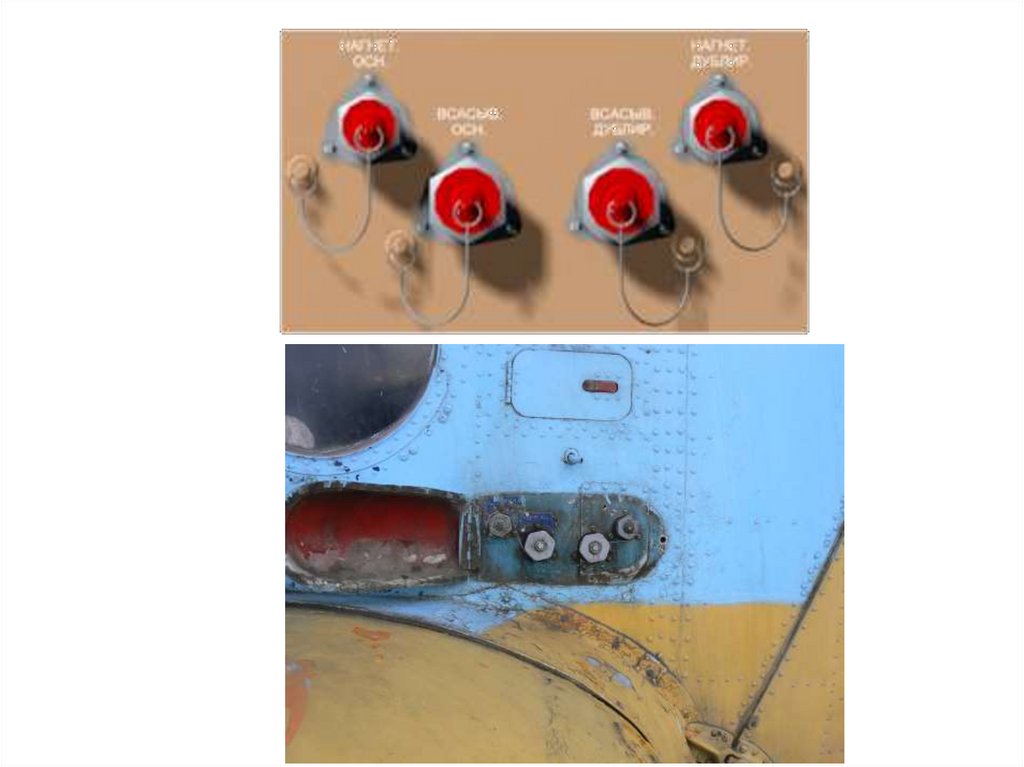

Порядок выполнения работ:- создать давление от наземной гидроустановки

- отработать рычагами управления

8-10 мин на основной гидросистеме

3-5 мин на дублирующей гидросистеме

- через бортовые клапаны всасывания слить отстой

0,5-1 л в отдельную тару (первая проба).

- в чистую стеклянную банку слить 0,3-0,5 л

(контрольная проба).

АМГ-10 проверяется на отсутствие

- помутнения

- механических примесей

- воды

При обнаружении загрязнения делается повторный слив

При загрязнении системы жидкость в системе подлежит з

18.

19.

Проверка давления азотав гидроаккумуляторах

РО 2.10.08

ТО: Ф-2

20.

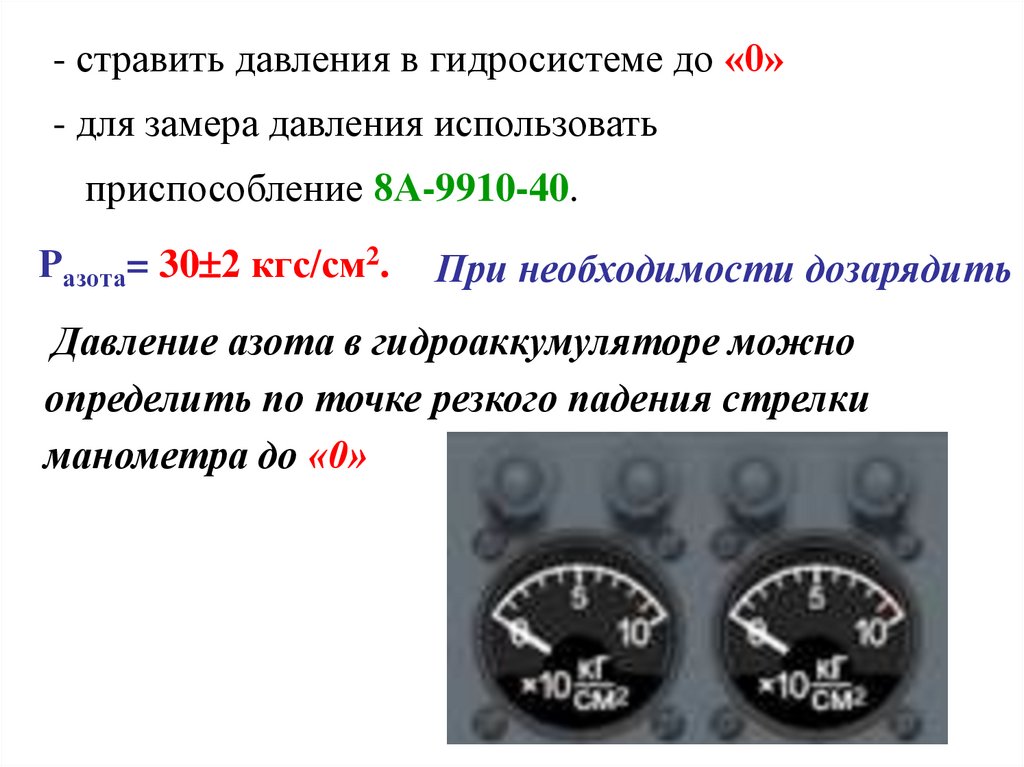

- стравить давления в гидросистеме до «0»- для замера давления использовать

приспособление 8А-9910-40.

Разота= 30 2 кгс/см2.

При необходимости дозарядить

Давление азота в гидроаккумуляторе можно

определить по точке резкого падения стрелки

манометра до «0»

21.

22.

2 деньОсмотр и промывка фильтроэлементов

фильтров тонкой очистки

8Д2.966.017-2 и Ф-11СН (БН)

РО 2.10.04

ТК № 2.07.04, выпуск 3-8

ТО: Ф-2

23.

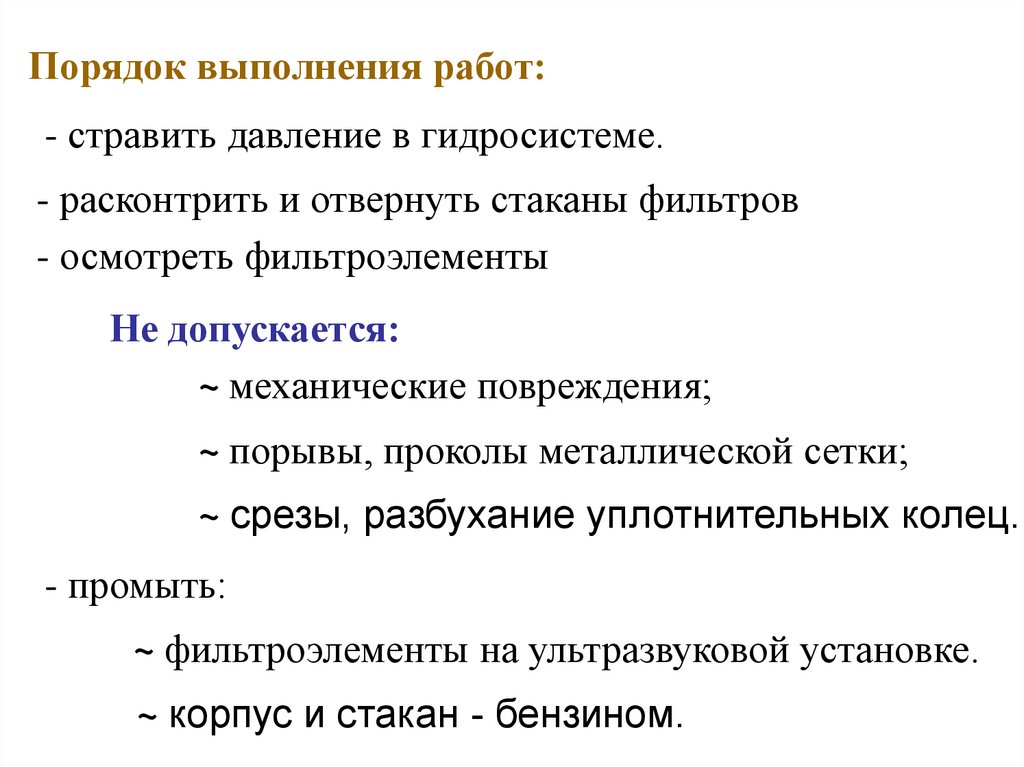

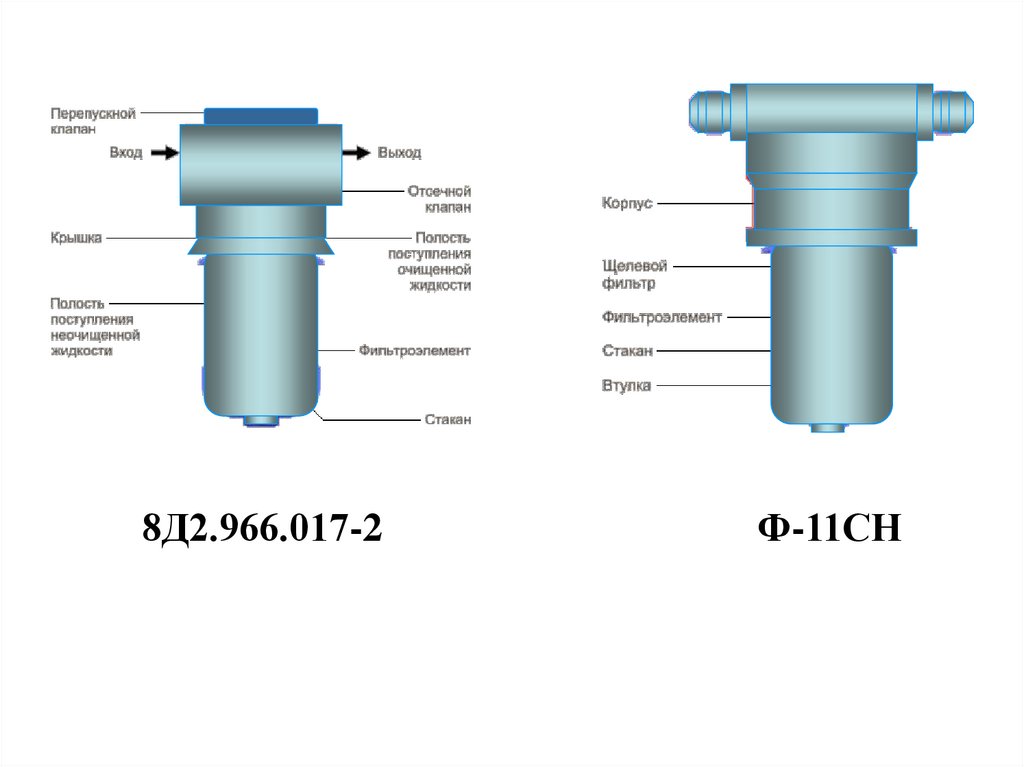

Порядок выполнения работ:- стравить давление в гидросистеме.

- расконтрить и отвернуть стаканы фильтров

- осмотреть фильтроэлементы

Не допускается:

~ механические повреждения;

~ порывы, проколы металлической сетки;

~ срезы, разбухание уплотнительных колец.

- промыть:

~ фильтроэлементы на ультразвуковой установке.

~ корпус и стакан - бензином.

24.

8Д2.966.017-2Ф-11СН

25.

Проверка герметичности и работыосновной и дублирующей

гидросистем от наземной

гидроустановки

РО 2.10.06

ТК № 2.07.05, выпуск 3-8

ТО: Ф-10

26.

Порядок выполнения работ:- подключить электропитание от АВ-2

- включить АЗС

~ "Преобразователь 115В"

~ "Гидросистема-основная"

~ "Гидросистема-дублирующая".

- установить переключатели

~ "Преобразователь 115В – Генератор 115В

в положение "Преобразователь 115В"

~ "Трансформатор ДИМ" в положение "Основной".

- включить выключатели

~ "Гидросистема-основная"

~ "Гидросистема-дублирующая"

27.

- загорится табло " Работает преобразователь-115В".- стрелки указателя УИ1 установятся на «0»

- включить УПГ-250

- давления в основной гидросистеме поднимется

до Р = 35 5 кгс/см2

- загорится табло "Основная гидросистема включена"

Рдублирующей = 0 кгс/см2

- плавно переместить рычаги управления

(не более 10 циклов в мин).

28.

Давление в основной системе должноколебаться

+8

2

от 45 3 кгс/см до 65 –2 кгс/см2.

на ручках и педалях управления.

Не допускается:

~ заеданий

~ рывков

~ вибраций

- выключить выключатель "Гидросистема-основная"

При Росновной г/с до 30+5 кгс/см2

включиться табло "Дублирующая гидросистема включена".

- переместить рычаги управления

Рдублирующей = 45 3 - 65 2 кгс/см2

29.

- включить основную гидросистемупри Росновной = 35 5 кгс/см2 Рдублирующей = 0 кгс/см2

2.

Росновной = 45 3 кгс/см2 до 65 +8

кгс/см

–2

30.

31.

32.

33.

34.

Осмотр и промывка фильтровгидроусилителей

КАУ-30Б и РА-60Б

РО 2.10.07,

ТК № 2.07.06, выпуск 3-8,

ТО: Ф-10

35.

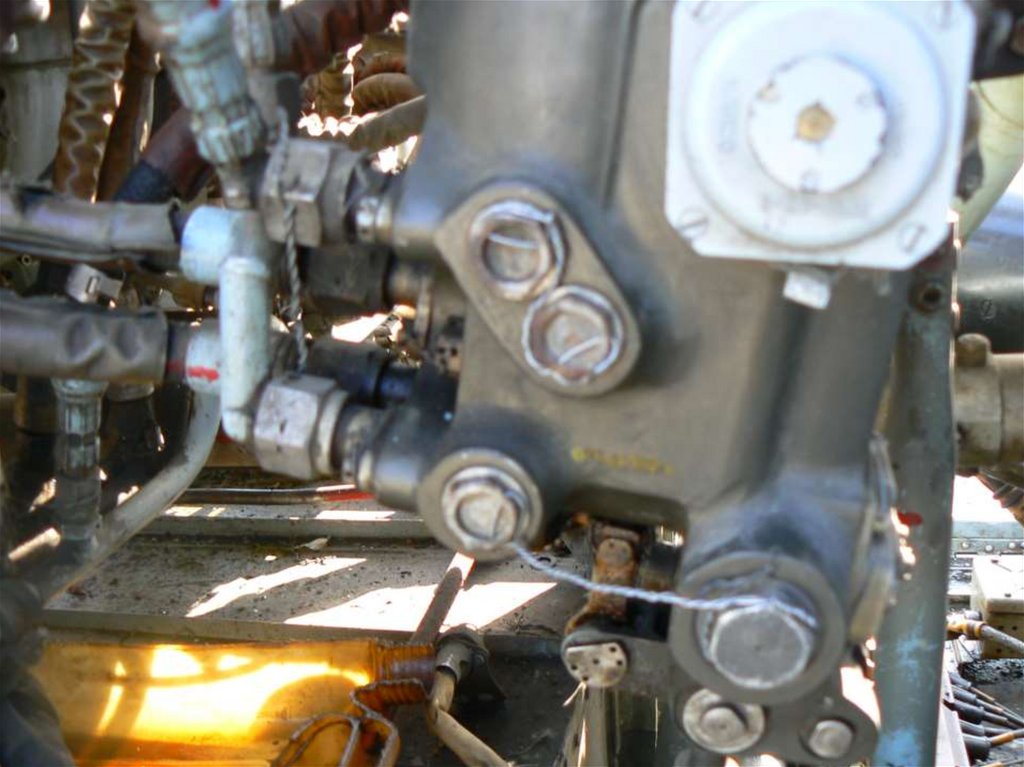

Фильтроэлементы гидроусилителей снимаютсяпоочередно.

На каждом гидроусилителе установлено 3 фильтра.

На фильтроэлементе

проверяются:

- чистота фильтроэлемента;

- целостность сетки и паянного шва.

Фильтр промывается бензином и продувается изнутри

сжатым воздухом под давлением не более

1,5-2 кгс/см2.

36.

37.

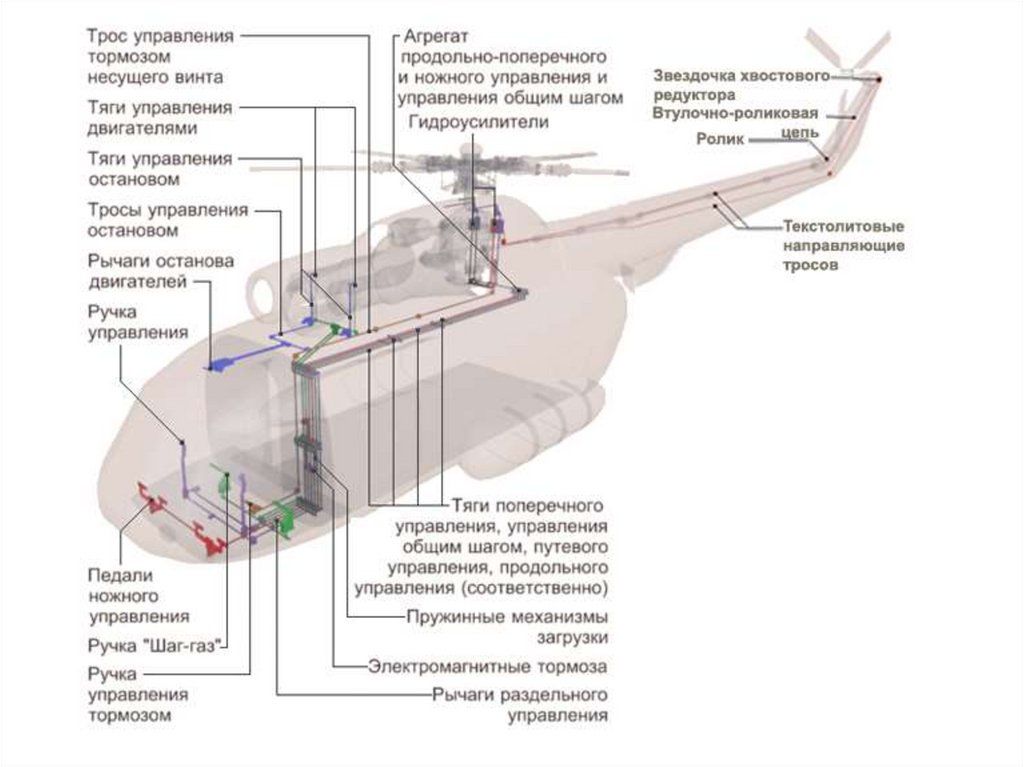

3 деньТехническое обслуживание

системы управления

38.

39.

Осмотр тяг, кронштейнов, рычагов икачалок

всех цепей управления

РО 2.09.02,

ТК № 2.05.01, выпуск 3-8,

ТО: Ф-2

40.

Не допускается:- коррозия и механические повреждения ↓> 0,5 мм, (устранить).

- ослабления трубчатых заклепок и контргаек наконечников тяг.

- прогиб труб

> 0,5 мм при Lтяги < 700 мм,

> 1,2 мм при Lтяги > 700 мм

(замеряется линейкой)

- разлохмачивание и ослабление крепления перемычек

металлизации

- нарушение контровки

- люфт в шарнирных соединениях тяг с качалками

(при зафиксированном штырями управления)

- люфт между тягой и роликом

> 0,1-0,4 мм

(уменьшается поворачиванием оси ролика).

41.

- выработка от роликов, ↓ > 0,2 мм(повернуть тягу вокруг оси на 180 ).

- овальность и вмятины

- свободный ход

> 0,5 мм

(при зафиксированном штырями управлени

верхняя часть ручки управления > 3 мм

нижней кромки педалей

> 5 мм.

42.

0,1 – 0,4 мм43.

Осмотр забустерных тяг и качалокпродольного и поперечного

управления

РО 1.09.02, 2.09.04,

ТК №№ 1.05.03, 2.05.06, выпуск 1, 3-8,

ТО: А1, А2, Ф-4

44.

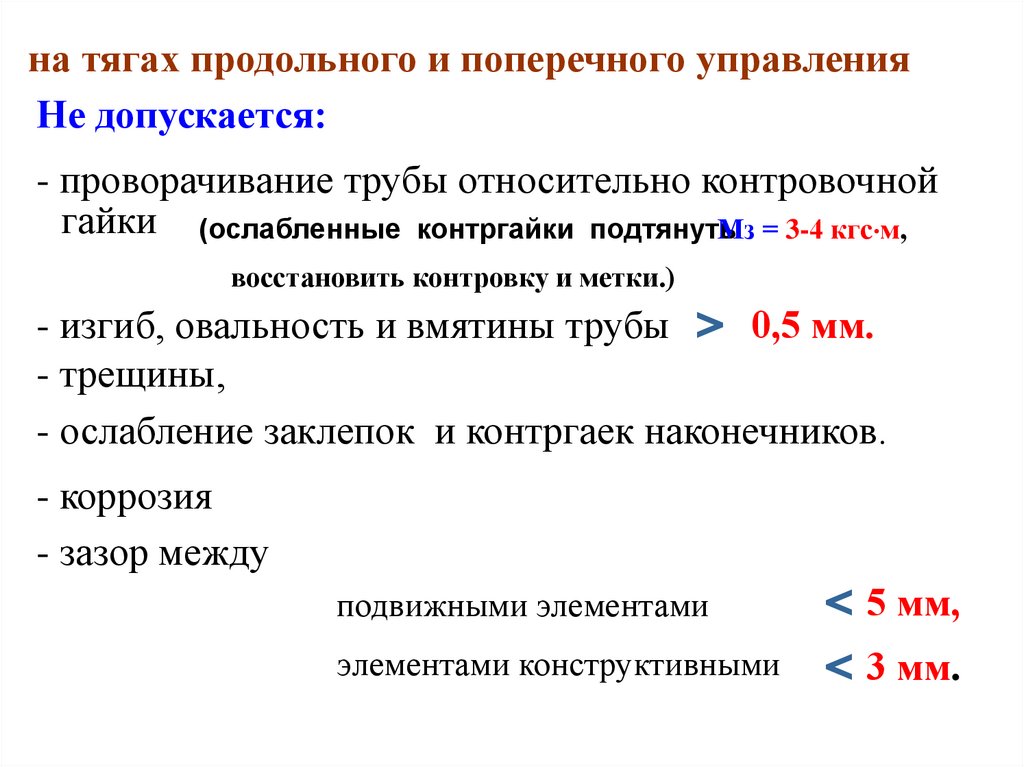

на тягах продольного и поперечного управленияНе допускается:

- проворачивание трубы относительно контровочной

гайки (ослабленные контргайки подтянуть

Мз = 3-4 кгс м,

восстановить контровку и метки.)

- изгиб, овальность и вмятины трубы > 0,5 мм.

- трещины,

- ослабление заклепок и контргаек наконечников.

- коррозия

- зазор между

подвижными элементами

< 5 мм,

элементами конструктивными

< 3 мм.

45.

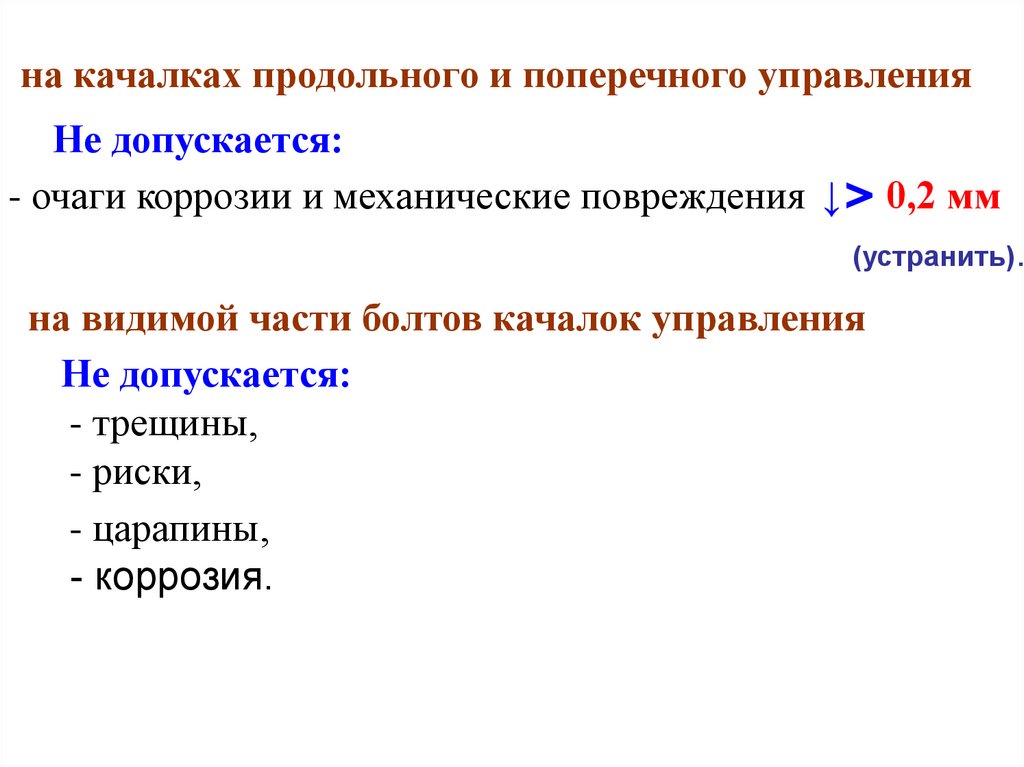

на качалках продольного и поперечного управленияНе допускается:

- очаги коррозии и механические повреждения ↓> 0,2 мм

(устранить).

на видимой части болтов качалок управления

Не допускается:

- трещины,

- риски,

- царапины,

- коррозия.

46.

47.

48.

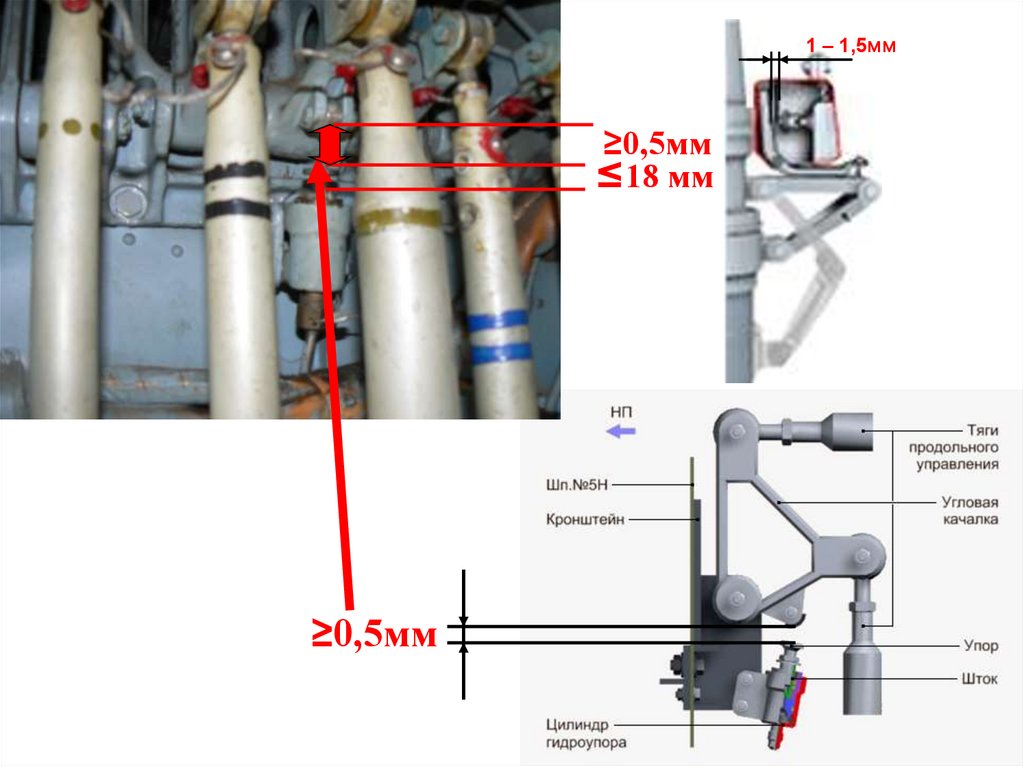

Осмотр гидроупора продольного управленияпроверка регулировки гидроупора

и механизма его включения

РО 2.09.09,

ТК № 2.05.09, выпуск 3-8,

ТО: Ф-10

49.

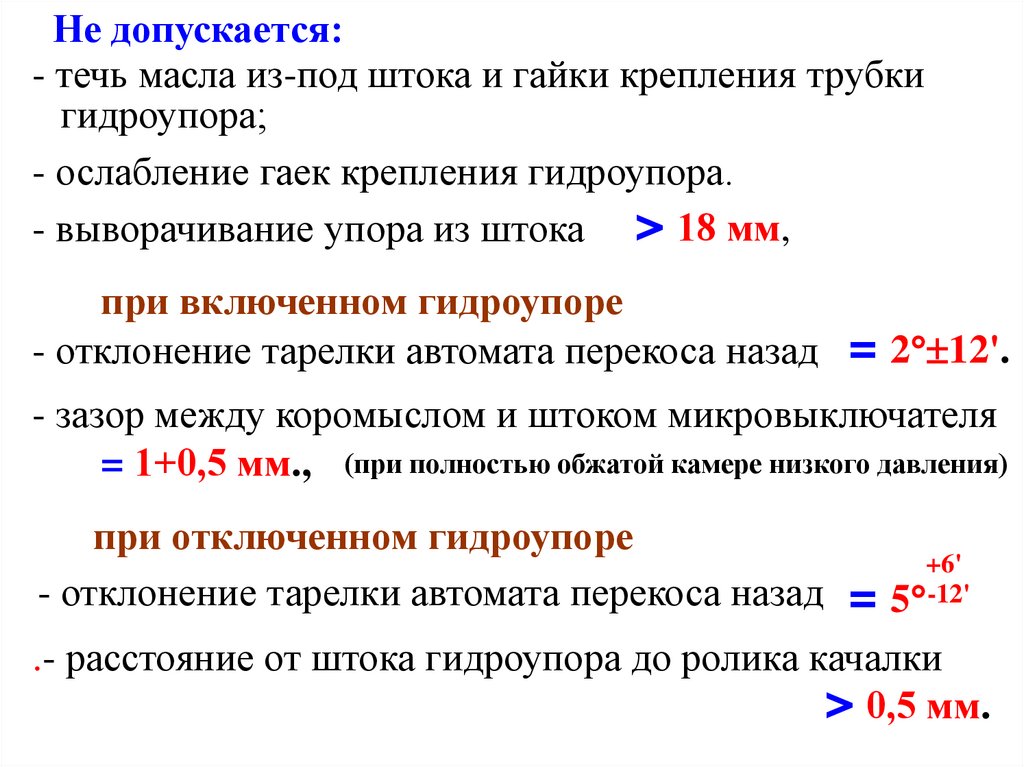

Не допускается:- течь масла из-под штока и гайки крепления трубки

гидроупора;

- ослабление гаек крепления гидроупора.

- выворачивание упора из штока > 18 мм,

при включенном гидроупоре

- отклонение тарелки автомата перекоса назад = 2 12'.

- зазор между коромыслом и штоком микровыключателя

= 1+0,5 мм., (при полностью обжатой камере низкого давления)

при отключенном гидроупоре

+6'

- отклонение тарелки автомата перекоса назад = 5 -12'

.- расстояние от штока гидроупора до ролика качалки

> 0,5 мм.

50.

1 – 1,5мм≥0,5мм

≤18 мм

≥0,5мм

51.

Осмотр кронштейнов креплениягидроусилителей

РО 2.09.01,

ТК № 2.03.01, выпуск 3-8,

ТО: Ф-2 Ф-1

(после наработки кронштейном 4500 ч)

52.

протереть кронштейн салфеткой, смоченной Б-70.Не допускается:

- коррозия и царапины ↓> 0,1 мм (устранить).

- трещины.

(особое внимание обратить на места в зоне гаек крепления кронштейна

и в зоне бобышек крепления качалок и гидроусилителя общего шага. )

53.

Проверка момента затяжки гаеккрепления опор гидроусилителей

РО 2.09.10,

ТК № 2.05.10, выпуск 3-8,

ТО: Ф-10

Мз = 6+1 кгс м.

54.

55.

Проверка по установочным шкаламотклонения тарелки автомата

перекоса в продольном и

поперечном направлениях

РО 2.09.08,

ТК № 2.05.08, выпуск 3-8,

ТО: Ф-10

56.

Порядок:- создать давление в гидросистеме.

- плавно перемещать ручку управления циклическим

шагом,

- проверить отклонение тарелки автомата перекоса

по шкалам на качалках.

- для отключения гидроупора отсоединить ШР

крана ГА-192.

57.

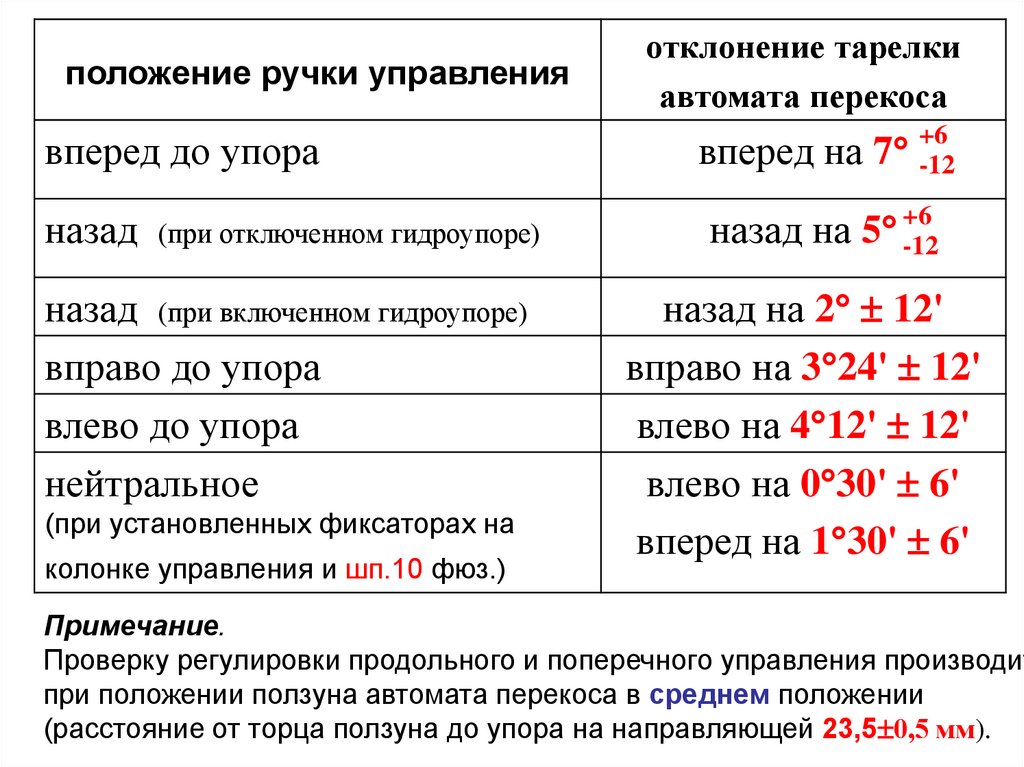

положение ручки управленияотклонение тарелки

автомата перекоса

вперед до упора

+6

вперед на 7 -12

назад (при отключенном гидроупоре)

назад на 5 +6

-12

назад (при включенном гидроупоре)

вправо до упора

влево до упора

нейтральное

назад на 2 12'

вправо на 3 24' 12'

влево на 4 12' 12'

влево на 0 30' 6'

вперед на 1 30' 6'

(при установленных фиксаторах на

колонке управления и шп.10 фюз.)

Примечание.

Проверку регулировки продольного и поперечного управления производит

при положении ползуна автомата перекоса в среднем положении

(расстояние от торца ползуна до упора на направляющей 23,5 0,5 мм).

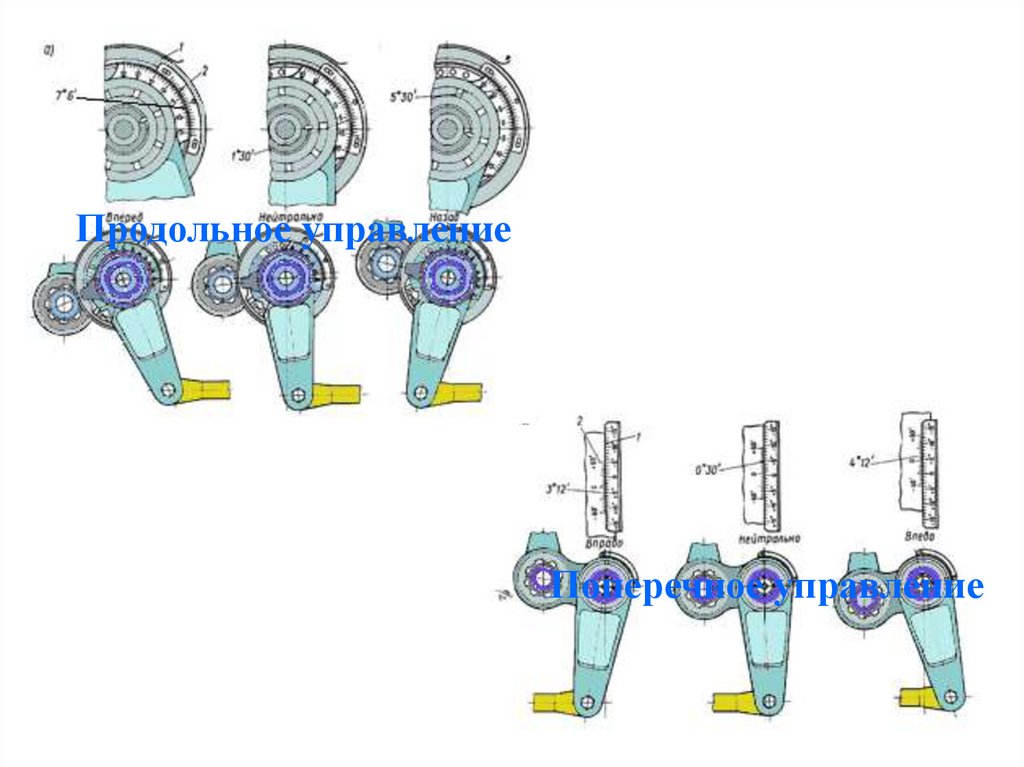

58.

23,5 0,5 мм59.

Продольное управлениеПоперечное управление

60.

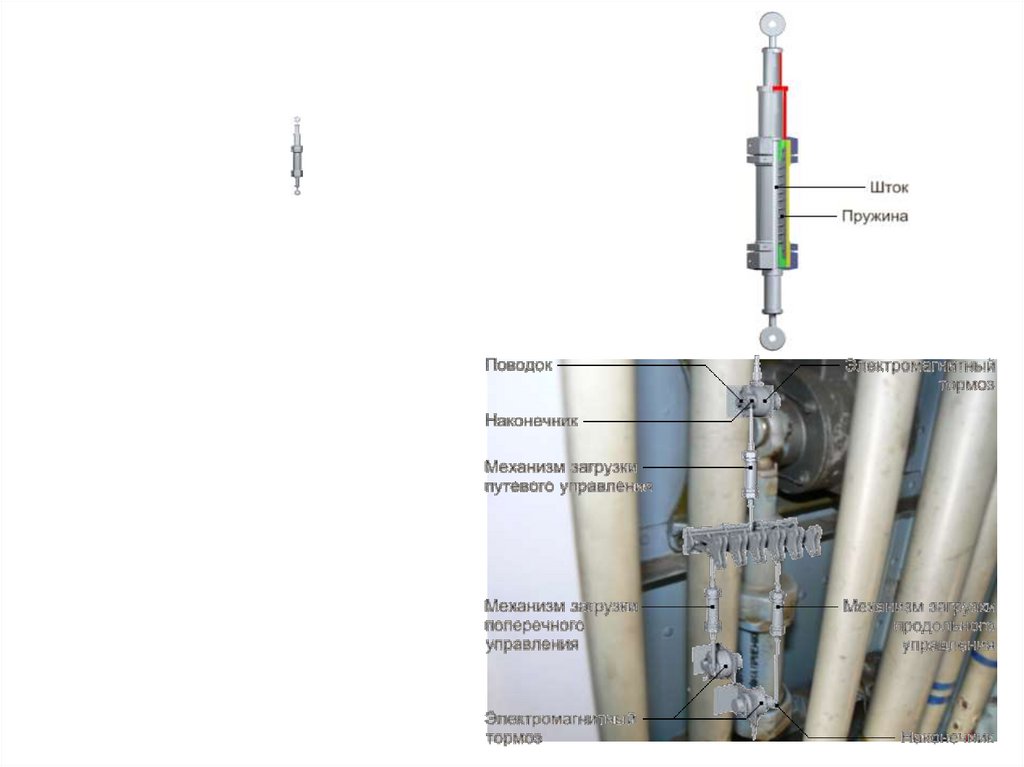

Осмотр пружинных механизмов загрузкимеханизмов ЭМТ-2

РО 2.09.03,

ТК № 2.05.02, выпуск 3-8,

ТО: Ф-2

61.

Не допускается:- трещины

- ослабление гаек

- нарушение контровки;

Зазоры

- между элементами конструктивными < 3 мм

- между наружными обоймами подшипников

< 1 мм.

и качалками

62.

63.

4 деньОсмотр соединений тяг управления

с рычагами насосов-регуляторов

РО 1.09.01,

ТК № 1.05.01, выпуск 1,

ТО: А1, А2

64.

рычаги управления должны быть:- надежно закреплены.

- перемещаться плавно, без заеданий на всем диапазоне

рабочего хода..

- входить в вырезы на корпусе рычага крана останова

ручка коррекции должна:

- вращаться плавно с небольшим усилием

(регулируется муфтой фрикциона на ручке коррекции.)

стяжные болты должны быть:

- законтрены и опломбированы

65.

66.

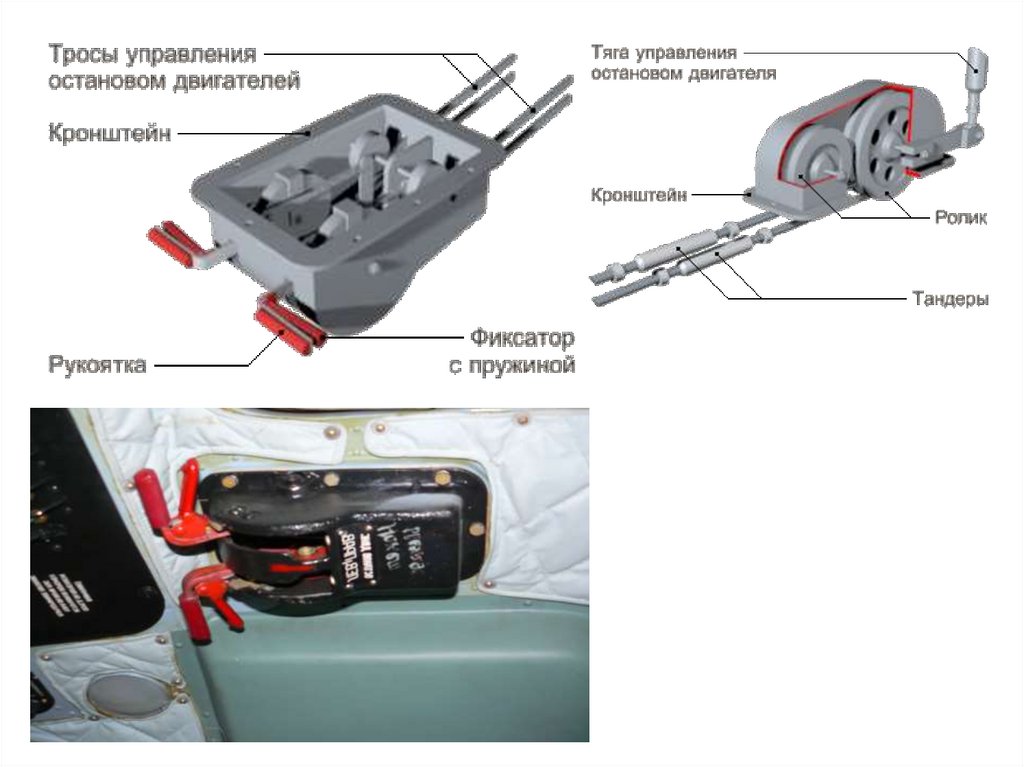

Осмотр тросов управления стоп-краномдвигателей

РО 2.09.06,

ТК № 2.05.03, выпуск 3-8,

ТО: Ф-4

67.

Не допускается:- обрыв, коррозия, износ тросов

(коррозию удалить салфеткой, смоченной керосином

- вытяжка троса из тандерных наконечников

(засветления меньшего диаметра);

- сколы, механические повреждения, выработка

канавок роликов,

- выпрессовка подшипников,

- заедание роликов

- ослабление крепления.

Натяжение тросов измерять тензометром ИН-1.

F = 20+3 кгс.

Тросы и ролики смазать смазкой НК-50.

68.

69.

Проверка состояния и натяжениятросовой проводки управления РВ

РО 2.09.07,

ТК № 2.05.04, выпуск 3-8,

ТО: Ф-4

70.

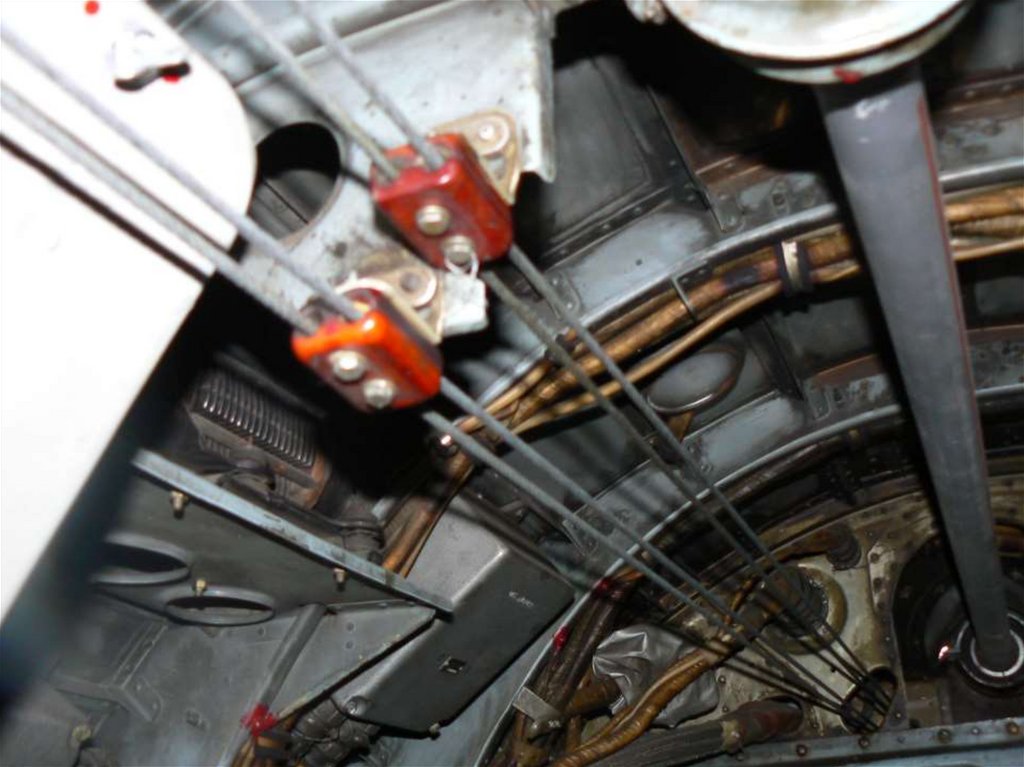

на тросахНе допускается:

- обрыв отдельных нитей (заершенность);

(проверяется проведением салфетки вдоль троса)

- потертость до блеска;

- уменьшение диаметра из-за вытяжки из наконечников;

(если коррозия не удаляется салфеткой, смоченной керосином,

трос заменить

- коррозия

- резкие перегибы или заломы.

на текстолитовых направляющих

Не допускается:

- выработка канавок направляющих колодок ↓>0,2 мм;

- ослабление винтов крепления;

- перекос относительно троса;

- нарушение контровки.

71.

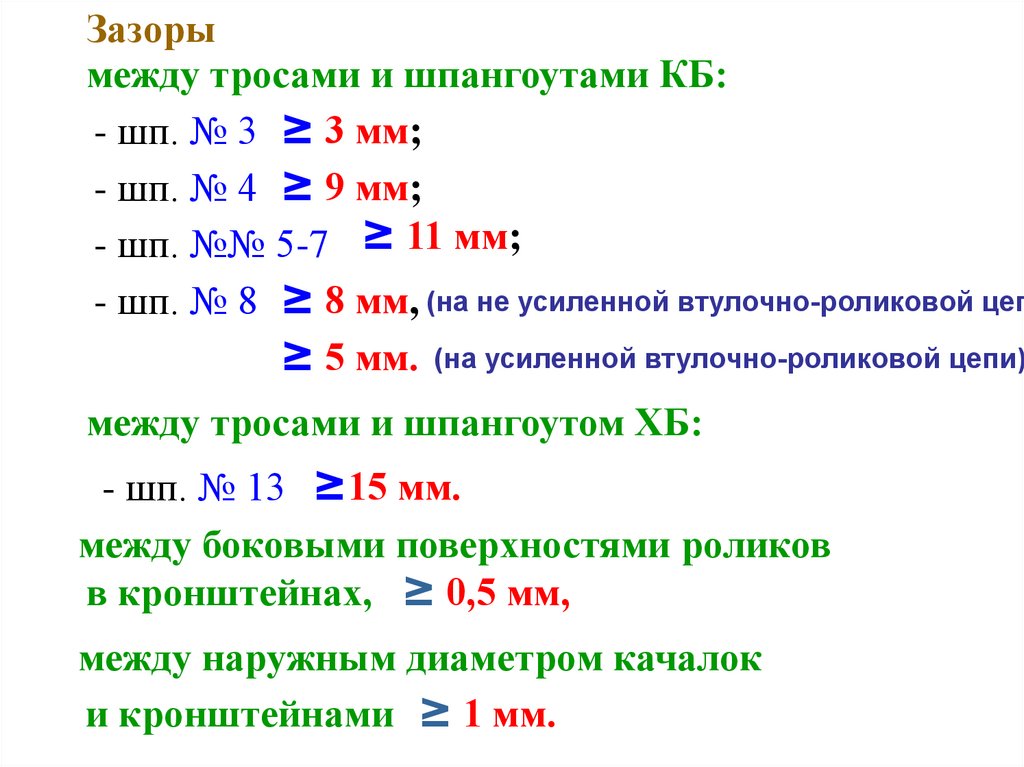

Зазорымежду тросами и шпангоутами КБ:

- шп. № 3 ≥ 3 мм;

- шп. № 4 ≥ 9 мм;

- шп. №№ 5-7 ≥ 11 мм;

- шп. № 8 ≥ 8 мм, (на не усиленной втулочно-роликовой цеп

≥ 5 мм. (на усиленной втулочно-роликовой цепи)

между тросами и шпангоутом ХБ:

- шп. № 13 ≥15 мм.

между боковыми поверхностями роликов

в кронштейнах, ≥ 0,5 мм,

между наружным диаметром качалок

и кронштейнами ≥ 1 мм.

72.

выход резьбовой части наконечника тросаиз муфты тандера,

- расстояние от торца тандера

до шестигранника <33 мм.

- натяжение троса - по графику

НК-50

- трос смазать смазкой

73.

74.

Осмотр втулочно-роликовой цепиРО 2.09.05,

ТК № 2.05.05, выпуск 3-8,

ТО: Ф-4

75.

Цепь и звездочку протереть сухой салфеткой.Осмотр производить с помощью подсвета и зеркала..

Не допускается:

- трещины

- перекосы болтов в сухарях и их износ

Цепь и звездочку смазать смазкой ЦИАТИМ-201

с помощью кисти.

(Для вертолетов с усиленной втулочно-роликовой цепью допускает

касание цепи и направляющих колодок.)

Примечание.

Осмотр цепи произвести при разных положениях ножного управлен

Предупреждение!

Промывать цепь и звездочку бензином, керосином

и другими растворами запрещается.

Механика

Механика