Похожие презентации:

Проектирование приспособлений

1. Проектирование приспособлений

Санкт-Петербургский государственный университет гражданской авиацииКафедра № 24 - «Авиационной техники»

Проектирование

приспособлений

Санкт-Петербург

2011

2.

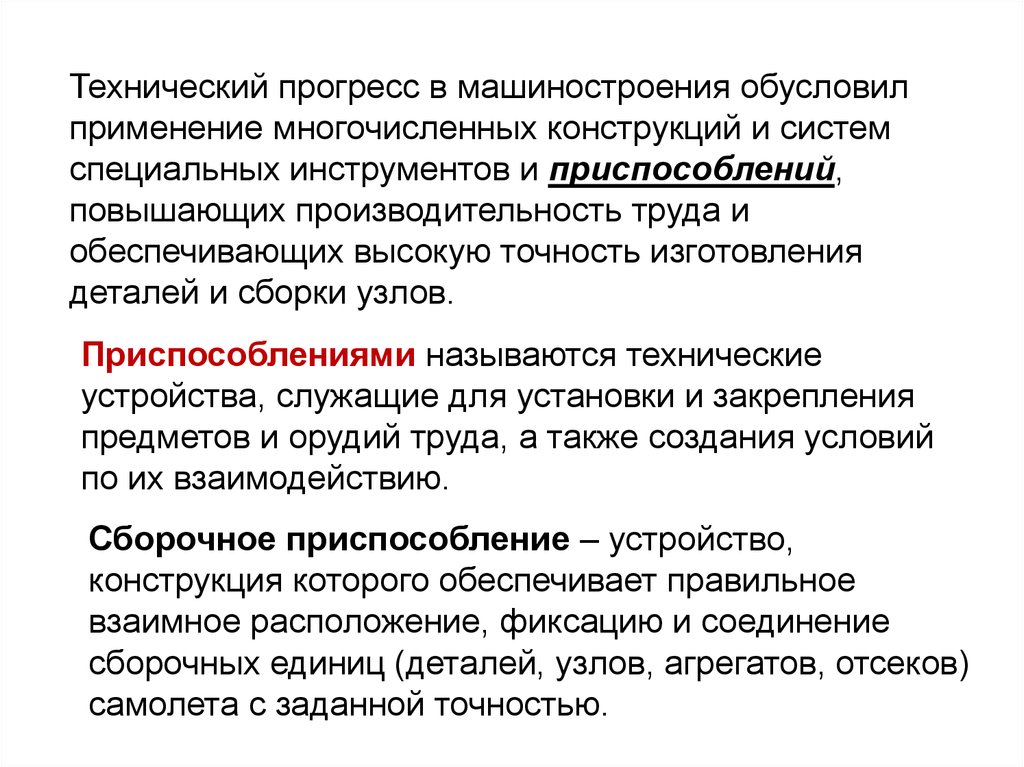

Технический прогресс в машиностроения обусловилприменение многочисленных конструкций и систем

специальных инструментов и приспособлений,

повышающих производительность труда и

обеспечивающих высокую точность изготовления

деталей и сборки узлов.

Приспособлениями называются технические

устройства, служащие для установки и закрепления

предметов и орудий труда, а также создания условий

по их взаимодействию.

Сборочное приспособление – устройство,

конструкция которого обеспечивает правильное

взаимное расположение, фиксацию и соединение

сборочных единиц (деталей, узлов, агрегатов, отсеков)

самолета с заданной точностью.

3.

Рис.Классификация средств производства, применяемых в

производстве и ремонте летательных аппаратов

4.

Таким образом, специальные приспособленияпроектируются для:

• повышения производительность труда;

• обеспечения высокой точности изготовления деталей

и сборки узлов;

• обеспечения безопасных условий труда ремонтников.

5.

Техническое обслуживание и особенноремонт летательных аппаратов и

авиационных двигателей и/или их составных

частей невозможно представить без

технологических операций предварительного

демонтажа (разборки) и последующей

сборки.

6.

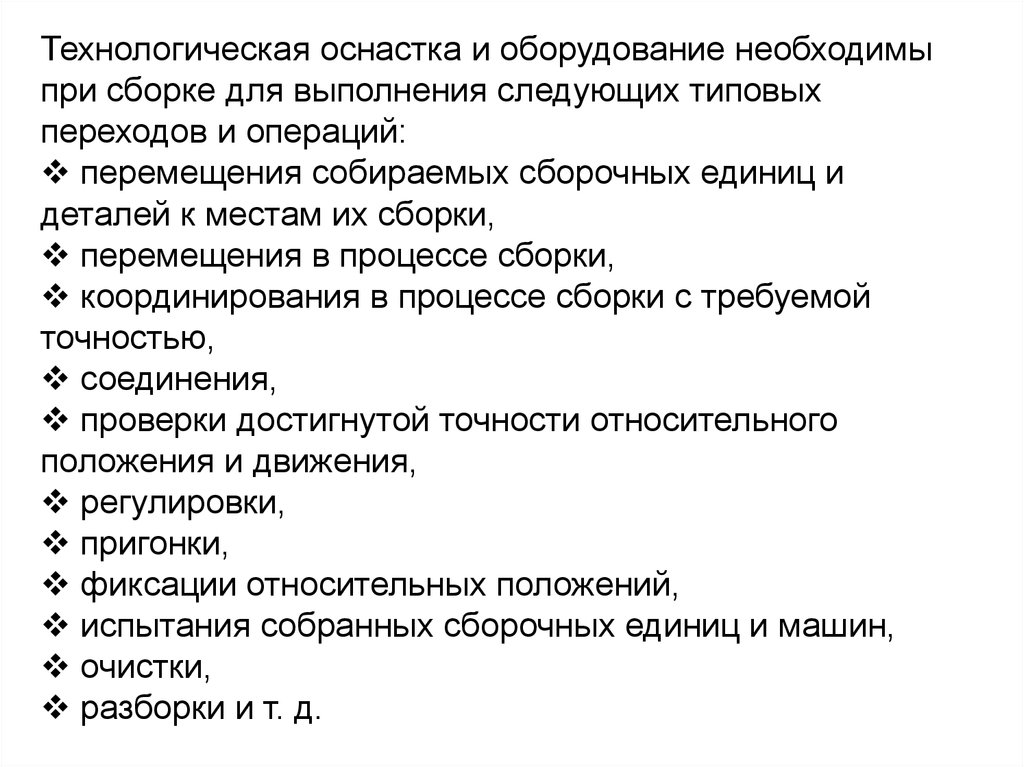

Технологическая оснастка и оборудование необходимыпри сборке для выполнения следующих типовых

переходов и операций:

перемещения собираемых сборочных единиц и

деталей к местам их сборки,

перемещения в процессе сборки,

координирования в процессе сборки с требуемой

точностью,

соединения,

проверки достигнутой точности относительного

положения и движения,

регулировки,

пригонки,

фиксации относительных положений,

испытания собранных сборочных единиц и машин,

очистки,

разборки и т. д.

7.

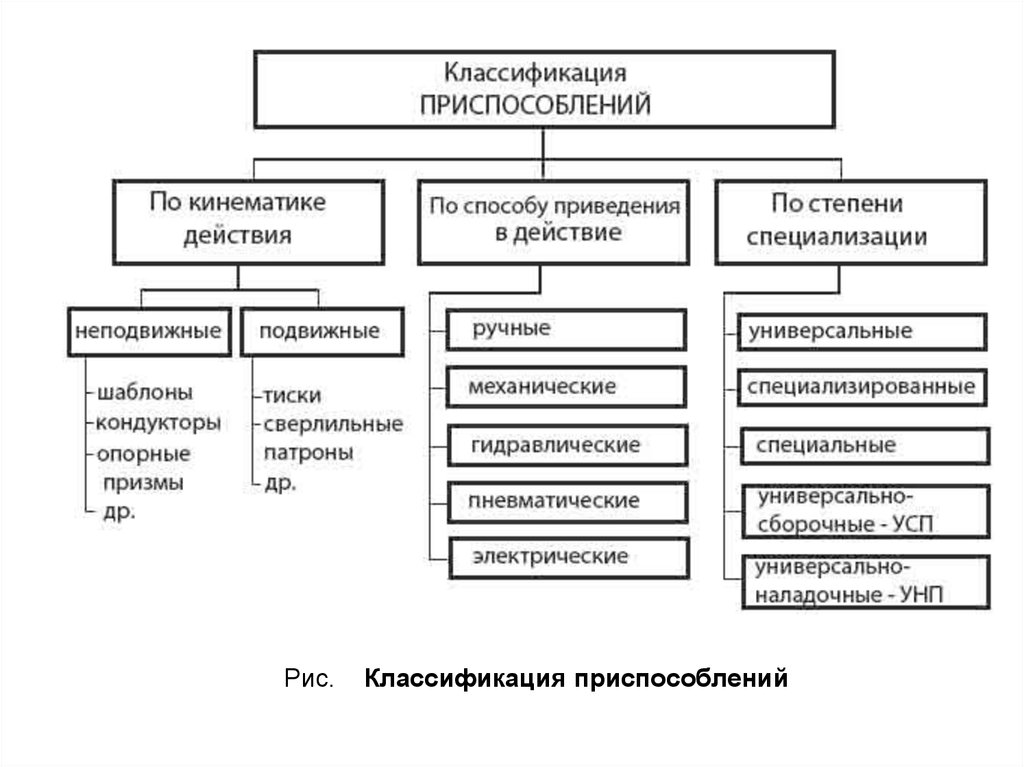

Рис.Классификация приспособлений

8.

Рис.Классификация сборочных приспособлений по

конструктивным признакам

9.

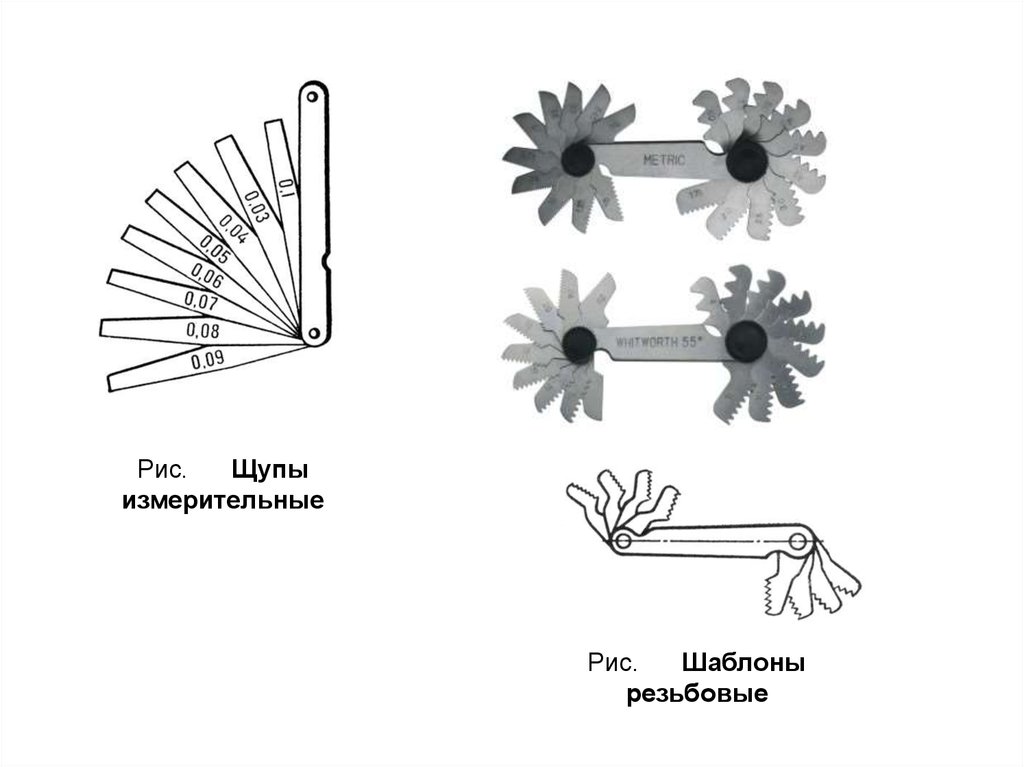

Рис.Щупы

измерительные

Рис.

Шаблоны

резьбовые

10.

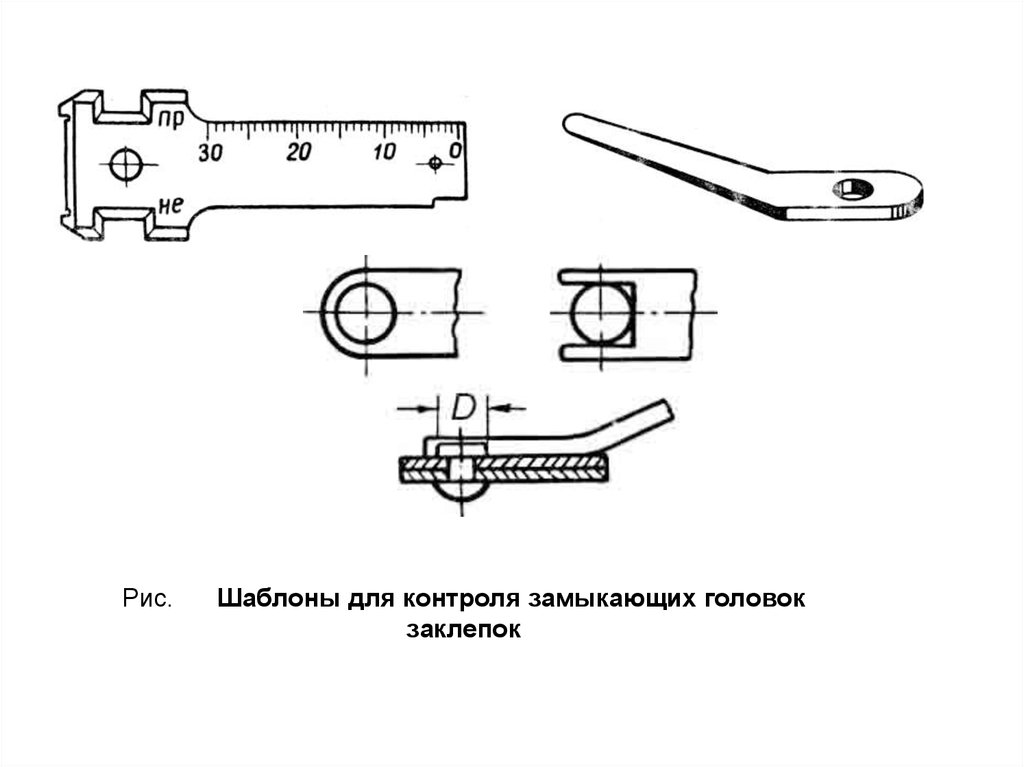

Рис.Шаблоны для контроля замыкающих головок

заклепок

11.

Рис.Съемные губки для закрепления различных деталей

12.

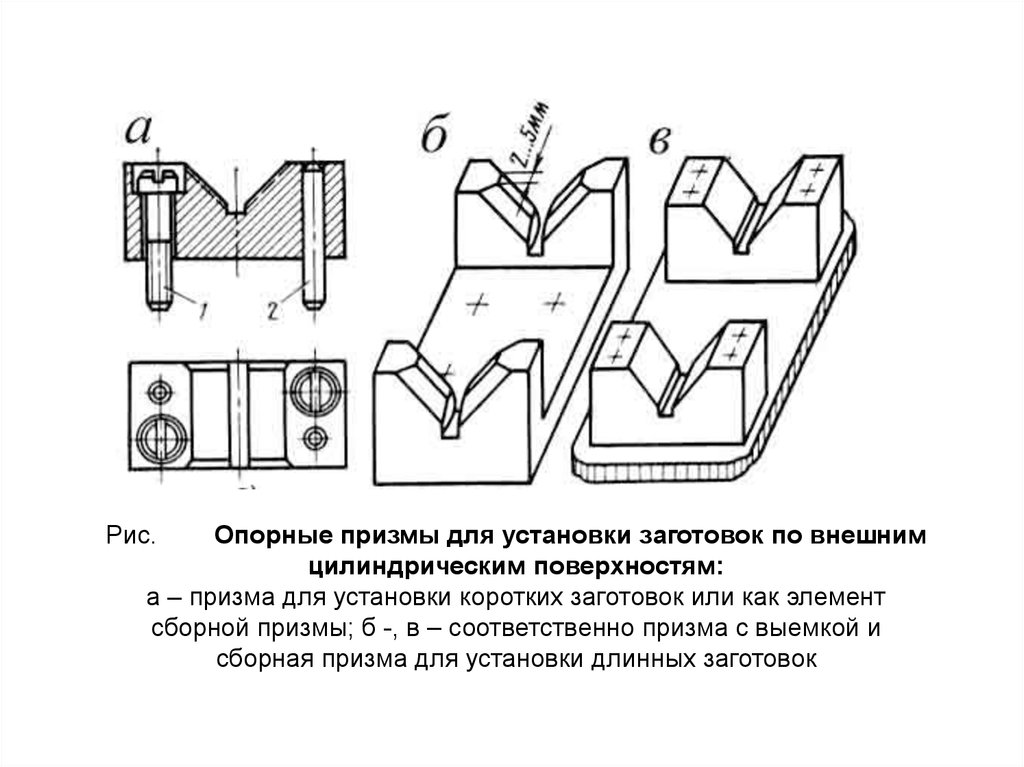

Рис.Опорные призмы для установки заготовок по внешним

цилиндрическим поверхностям:

а – призма для установки коротких заготовок или как элемент

сборной призмы; б -, в – соответственно призма с выемкой и

сборная призма для установки длинных заготовок

13.

Рис. Использование болтов и прихватов для креплениязаготовок непосредственно к столу сверлильного станка

(приспособления)

14.

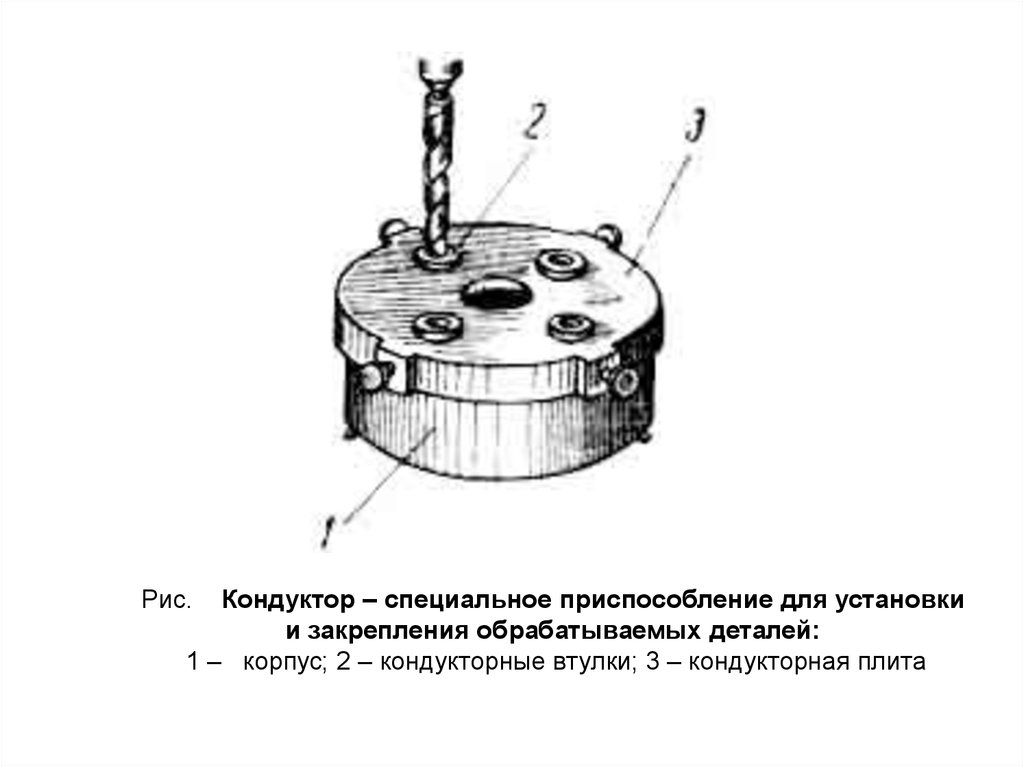

Рис.Кондуктор – специальное приспособление для установки

и закрепления обрабатываемых деталей:

1 – корпус; 2 – кондукторные втулки; 3 – кондукторная плита

15.

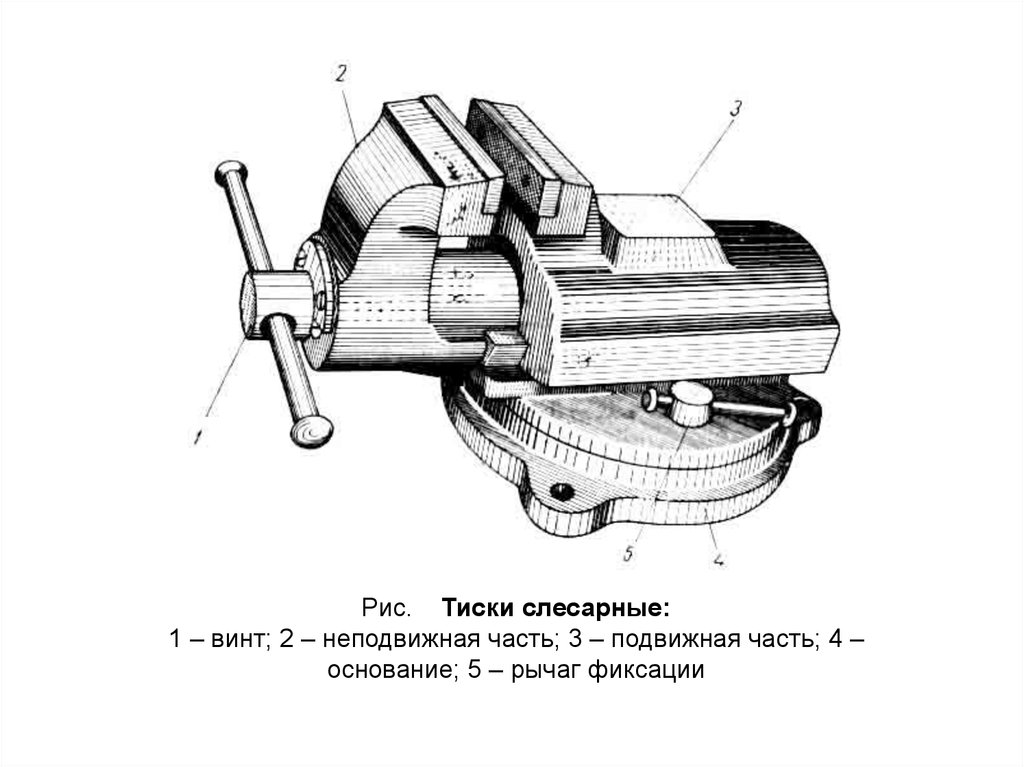

Рис. Тиски слесарные:1 – винт; 2 – неподвижная часть; 3 – подвижная часть; 4 –

основание; 5 – рычаг фиксации

16.

Рис.Тиски станочные машинные – приспособление к

сверлильным станкам

17.

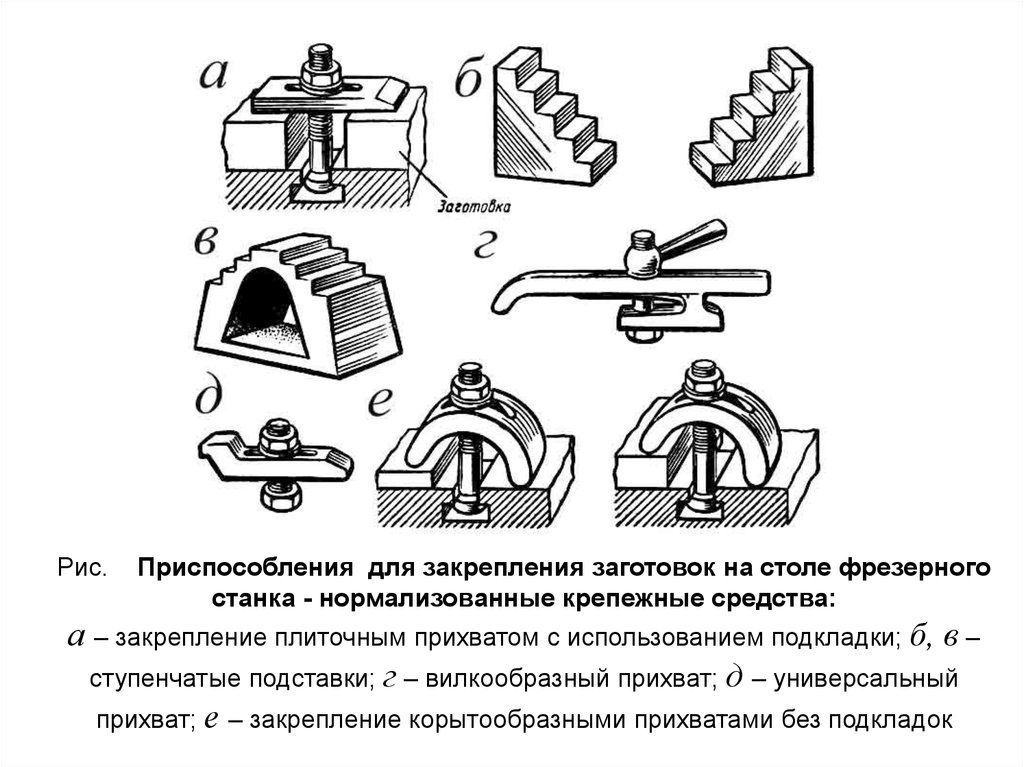

Рис.Приспособления для закрепления заготовок на столе фрезерного

станка - нормализованные крепежные средства:

а – закрепление плиточным прихватом с использованием подкладки; б, в –

ступенчатые подставки; г – вилкообразный прихват; д – универсальный

прихват; е – закрепление корытообразными прихватами без подкладок

18.

Рис. Использование наклонной плоскости(универсального приспособления) при выполнении

фрезерования торцовой фрезой

19.

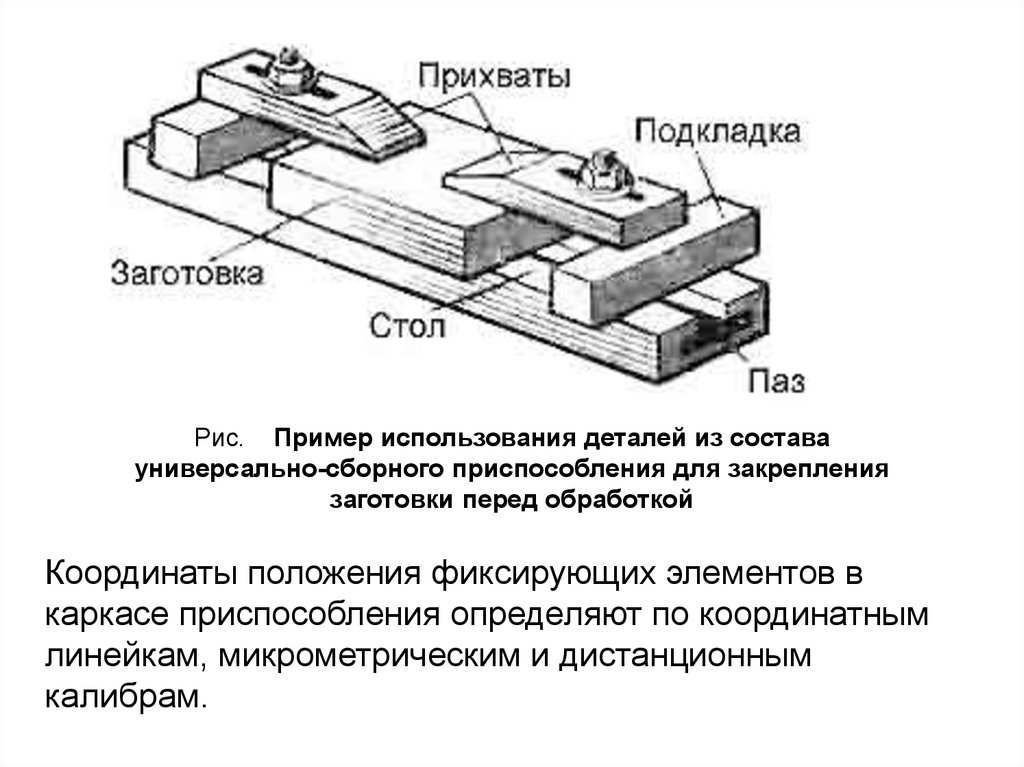

Рис. Пример использования деталей из составауниверсально-сборного приспособления для закрепления

заготовки перед обработкой

Координаты положения фиксирующих элементов в

каркасе приспособления определяют по координатным

линейкам, микрометрическим и дистанционным

калибрам.

20.

Рис.Типовые конструкции установочных элементов сборочных

приспособлений:

а – кронштейны и стаканы для крепления фиксаторов;

б – вилки и втулки фиксаторов

Фиксирующие элементы закрепляются в заданном

положении переходными фитингами, которые, в свою

очередь, крепятся в пазах координатных линеек.

21.

Рис.Сверлильный патрон

22.

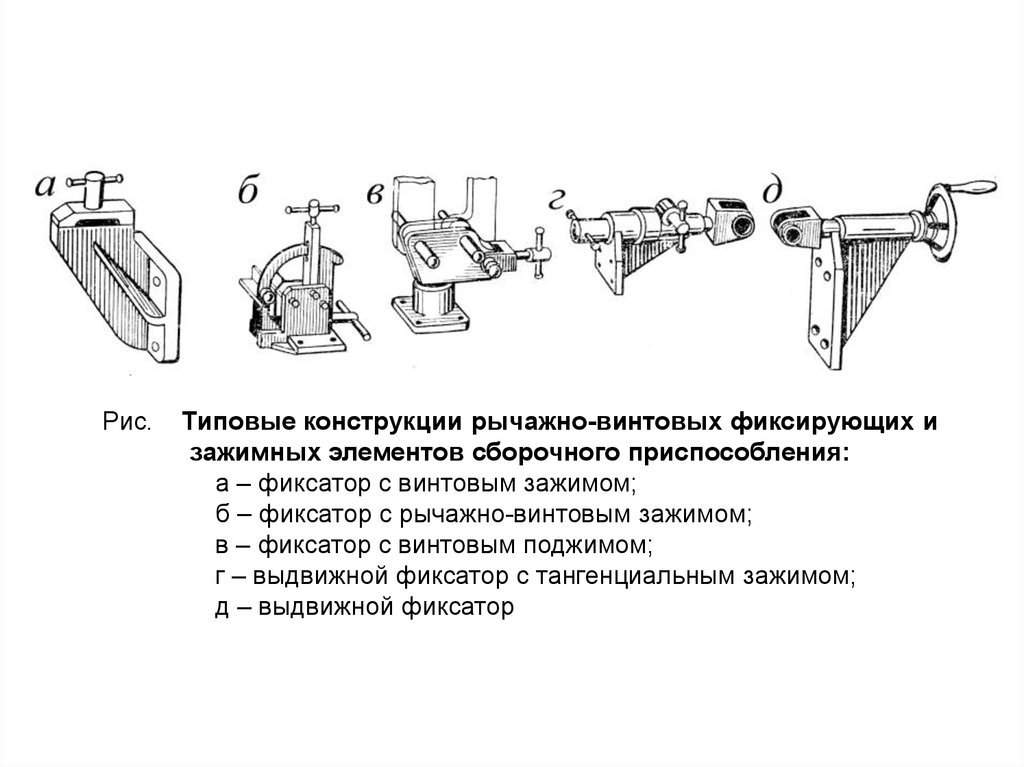

Рис.Типовые конструкции рычажно-винтовых фиксирующих и

зажимных элементов сборочного приспособления:

а – фиксатор с винтовым зажимом;

б – фиксатор с рычажно-винтовым зажимом;

в – фиксатор с винтовым поджимом;

г – выдвижной фиксатор с тангенциальным зажимом;

д – выдвижной фиксатор

23.

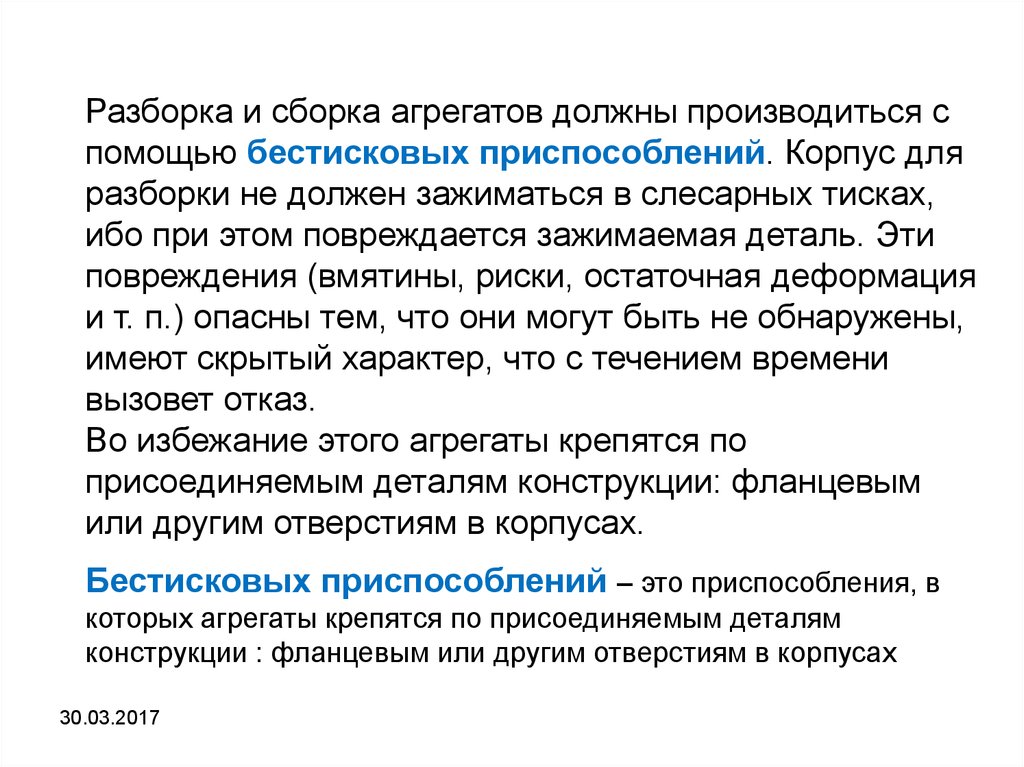

Разборка и сборка агрегатов должны производиться спомощью бестисковых приспособлений. Корпус для

разборки не должен зажиматься в слесарных тисках,

ибо при этом повреждается зажимаемая деталь. Эти

повреждения (вмятины, риски, остаточная деформация

и т. п.) опасны тем, что они могут быть не обнаружены,

имеют скрытый характер, что с течением времени

вызовет отказ.

Во избежание этого агрегаты крепятся по

присоединяемым деталям конструкции: фланцевым

или другим отверстиям в корпусах.

Бестисковых приспособлений – это приспособления, в

которых агрегаты крепятся по присоединяемым деталям

конструкции : фланцевым или другим отверстиям в корпусах

30.03.2017

24.

Рис. Приспособление длябестисковой сборки и разборки

агрегата:

1 – собираемый (разбираемы) агрегат; 2

– планшайба поворотная; 3 – рукоятка

эксцентрикового фиксатора; 4 –

кронштейн; 5 – столешница верстака

30.03.2017

На рис. приведен пример

бестискового крепления

агрегата. К столешнице

верстака 5 болтами

прикреплен кронштейн 4, на

котором установлена

поворотная планшайба 2.

На ее шпильки

устанавливают агрегат 1.

Планшайба рукояткой 3

эксцентрикового фиксатора

устанавливается в удобное

для работы положение.

25.

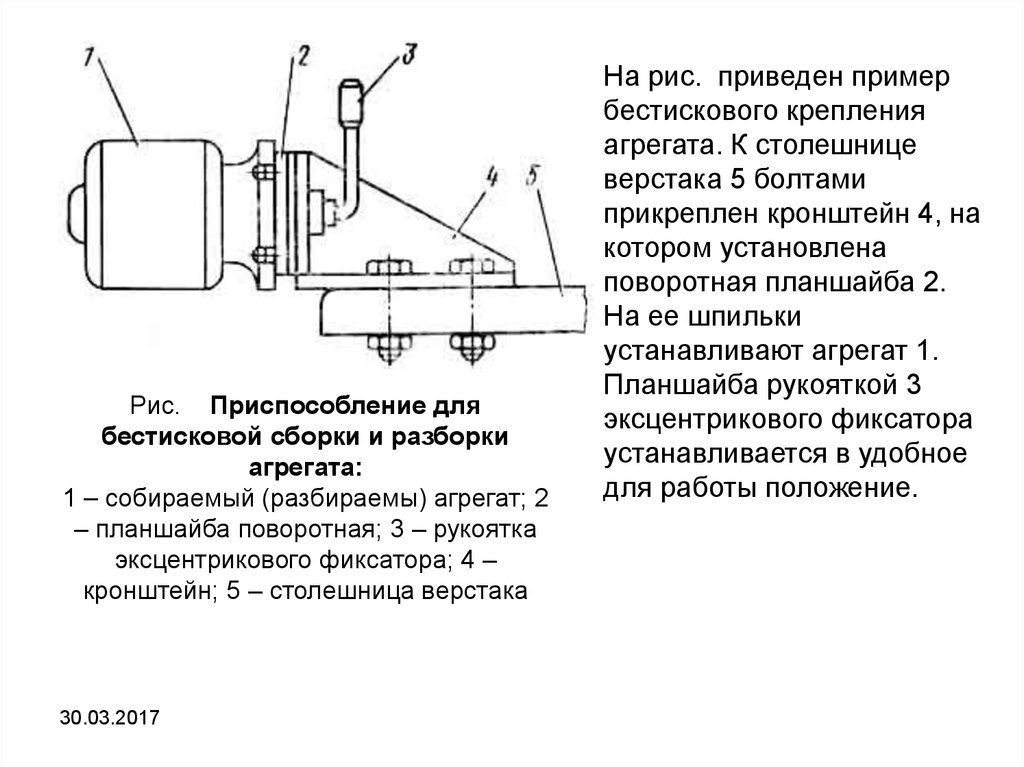

Рис. Стремянка разборная:1 – аутригер; 2 – заднее колесо; 3 – переднее колесо; 4 – водило; 5 –

каркас; 6 – рабочая площадка; 7 – перила; 8 – лоток для инструмента

26.

Рис. Стремянка для обслуживания двигателя:а – общий вид; б – принципиальная схема гидросистемы; 1 – заднее колесо; 2

– аутригер; 3 – основание; 4 – переднее колесо; 5 – водило; 6 – откидная

площадка; 7 – силовой цилиндр; 8 – рамы подъемного механизма; 9 – рельс;

10 – рабочая площадка; 11 – перила; 12 – бак; 13 – ручной насос; 14 –

лестница рабочей площадки; 15 – лестница основания; 16 – обратный клапан;

17 – фильтр; 18 – предохранительный клапан; 19 – запорный кран; 20 –

согласующий клапан; 21 - дроссель

27.

Рис. Стремянка дляобслуживания самолета

28.

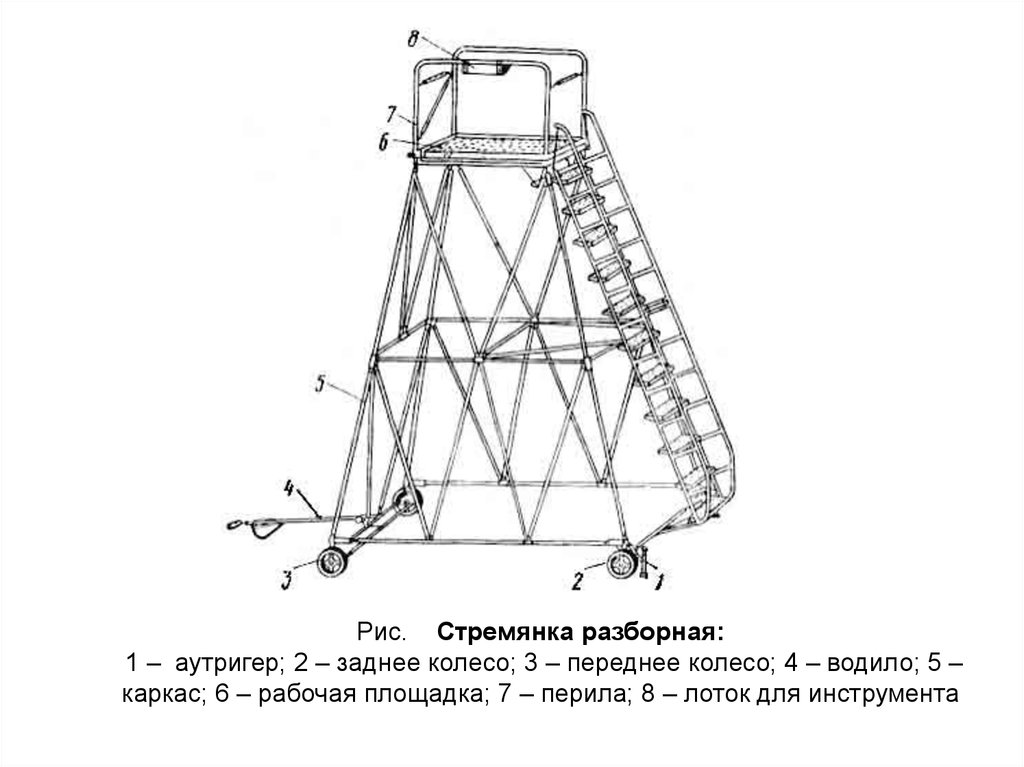

Рис. Тележка для транспортировки ВСУ:1 – водило; 2 – переднее колесо; 3, 5 – узлы крепления ВСУ; 4 –

рама; 6 – заднее колесо

29.

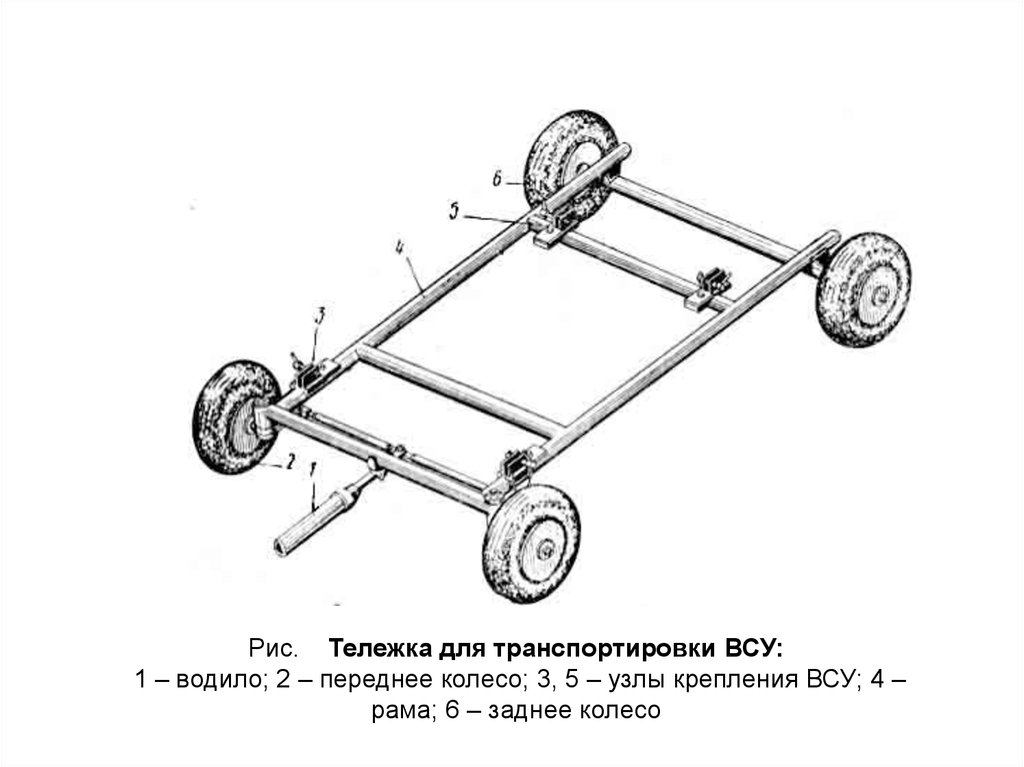

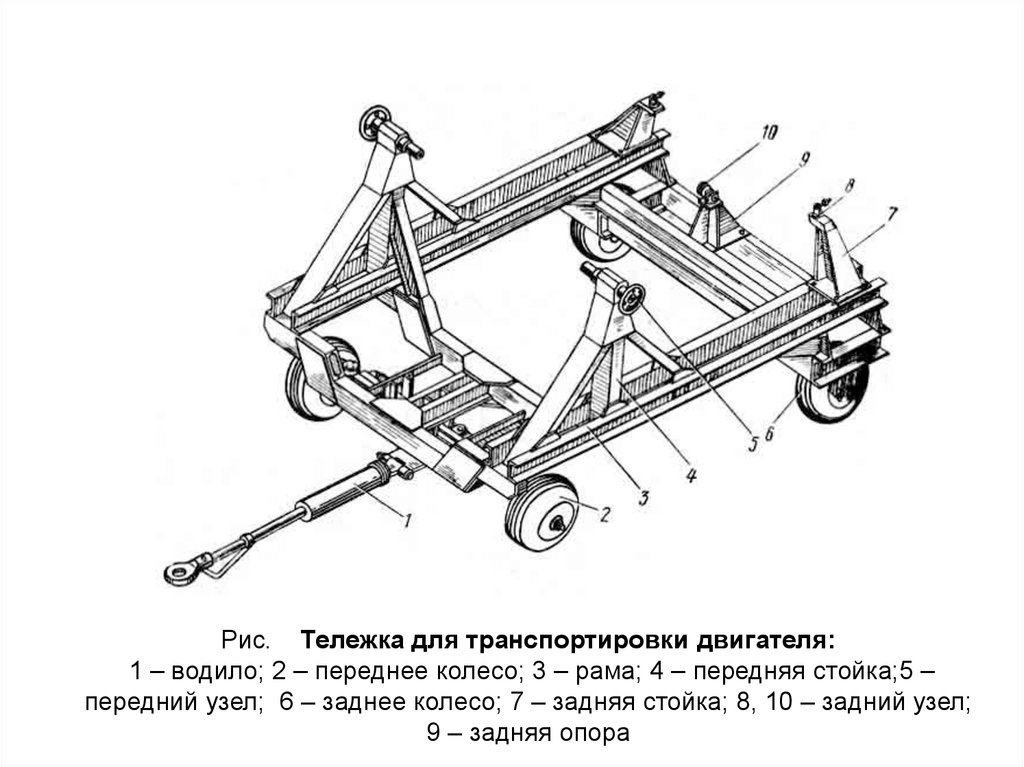

Рис. Тележка для транспортировки двигателя:1 – водило; 2 – переднее колесо; 3 – рама; 4 – передняя стойка;5 –

передний узел; 6 – заднее колесо; 7 – задняя стойка; 8, 10 – задний узел;

9 – задняя опора

30.

Рис.Сумка инструментальная (мягкая)

31.

Рис.Стеллаж-сортовик для хранения рабочего

инструмента

На АРЗ

инструменты

хранят на

специальных

досках с

обозначением

каждого места,

занимаемого

конкретным

инструментом

(или гнездом

под него),

окрашенным в

красный цвет.

32.

Рис.Стеллаж-сортовик для хранения рабочего инструмента

33.

Рис.Стеллаж с вращающимися с вращающимися секциями

34.

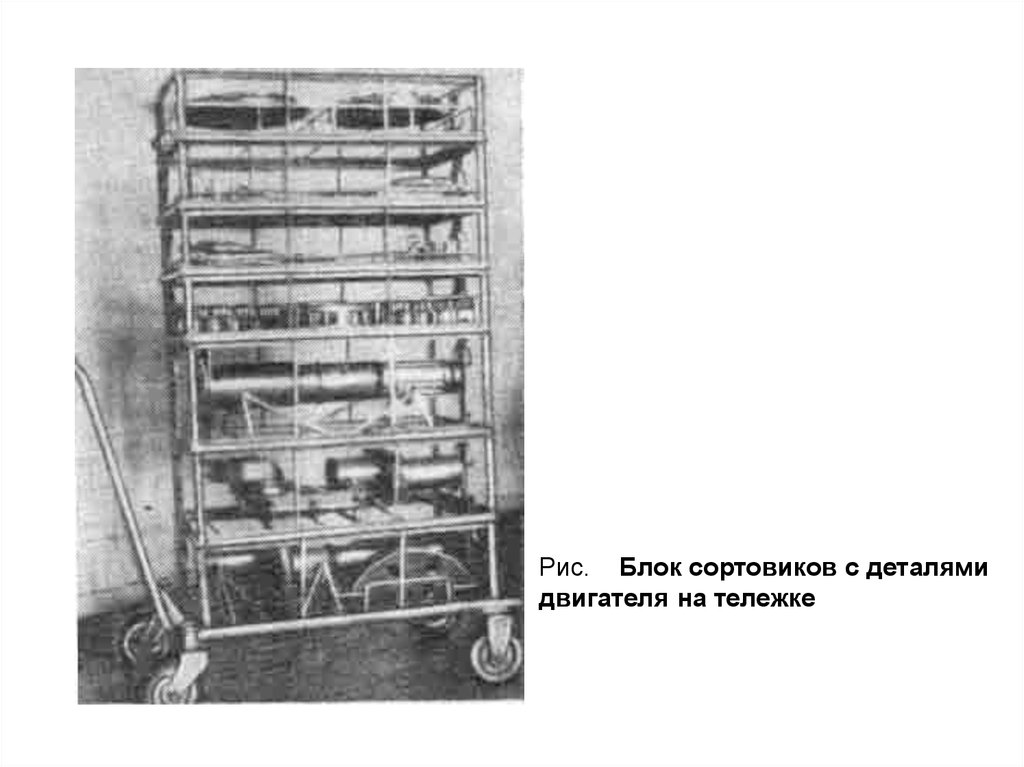

Рис. Блок сортовиков с деталямидвигателя на тележке

35.

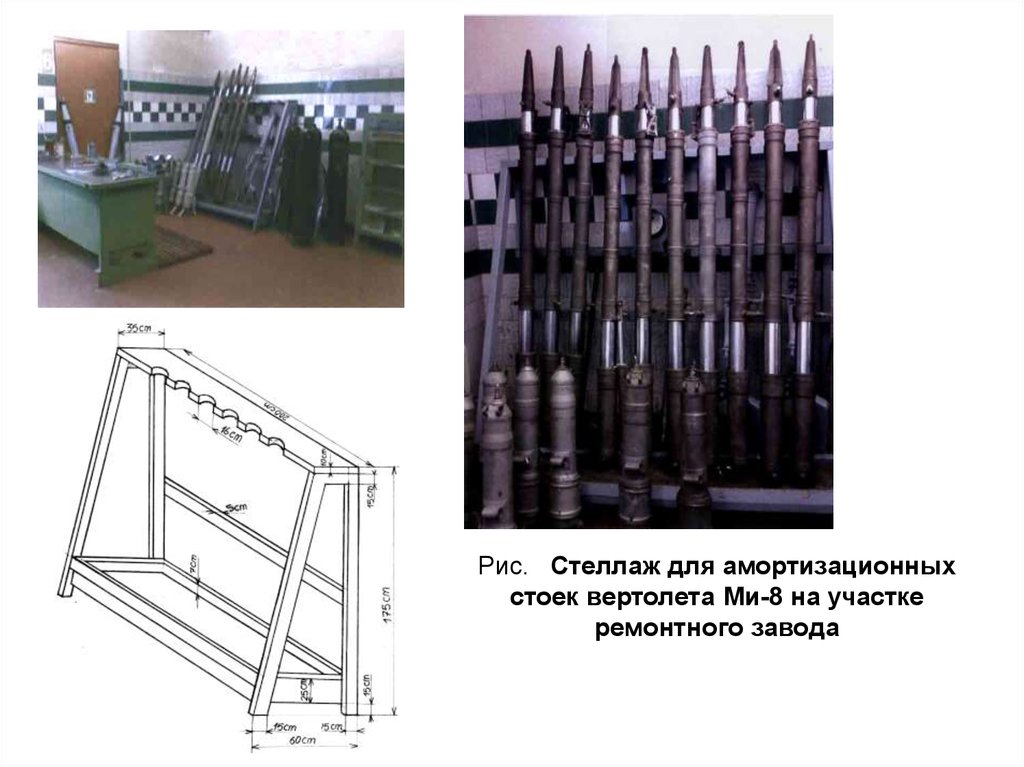

Рис. Стеллаж для амортизационныхстоек вертолета Ми-8 на участке

ремонтного завода

36.

Рис.Комплектовочная тележка шасси самолета

37.

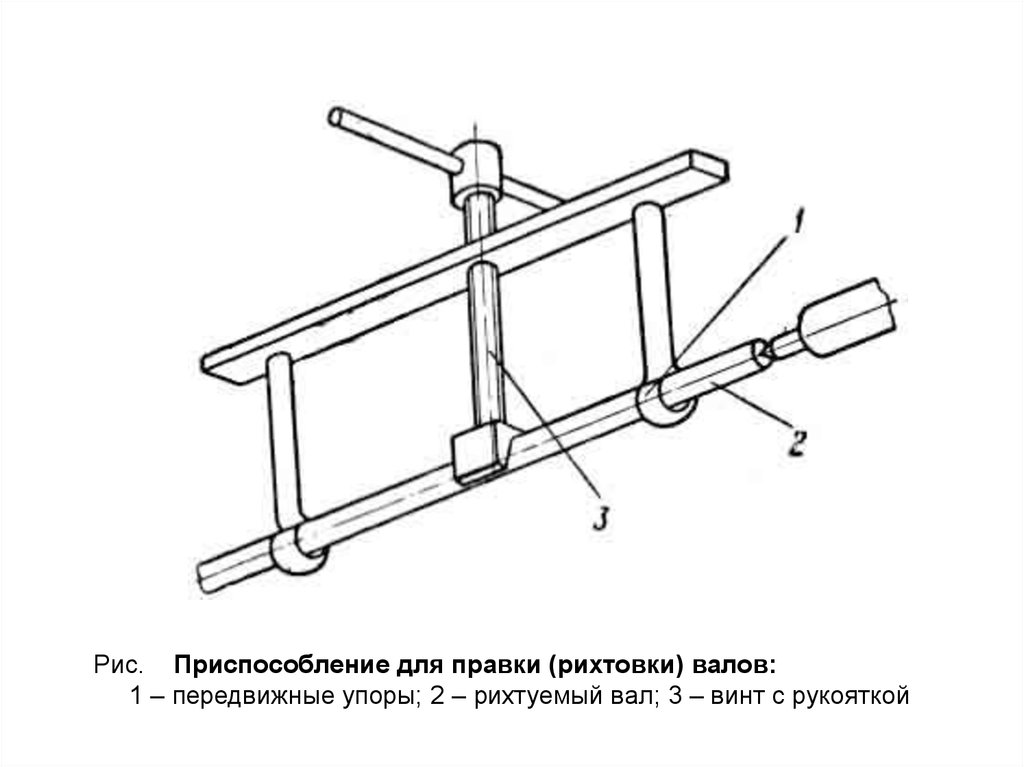

Рис. Приспособление для правки (рихтовки) валов:1 – передвижные упоры; 2 – рихтуемый вал; 3 – винт с рукояткой

38.

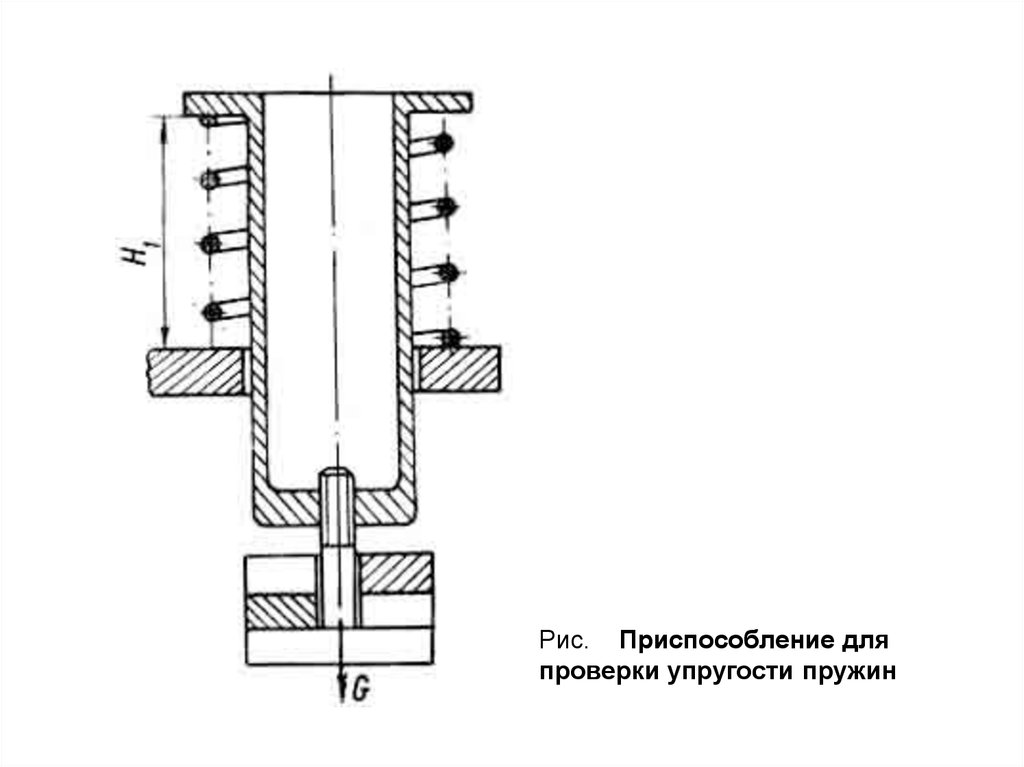

Рис. Приспособление дляпроверки упругости пружин

39.

Рис.Винтовые съемники для выпрессовки подшипников:

а – винтовой съемник для выпрессовки подшипника с приложением

усилия к внутреннему кольцу; б – то же, с приложением усилия к

наружному кольцу; 1 – упорный стакан; 2 – тяга; 3 – винт; 4 – траверса; 5

– корпус; 6 – наружное кольцо

40.

Рис.Приспособление для съема колес передней ноги

шасси самолета Ту-154:

1, 2 – переходники; 3 – штырь; 4 – винт; 5 - ручка

41.

Рис. Приспособление для монтажа идемонтажа звена приводной цепи велосипеда

42.

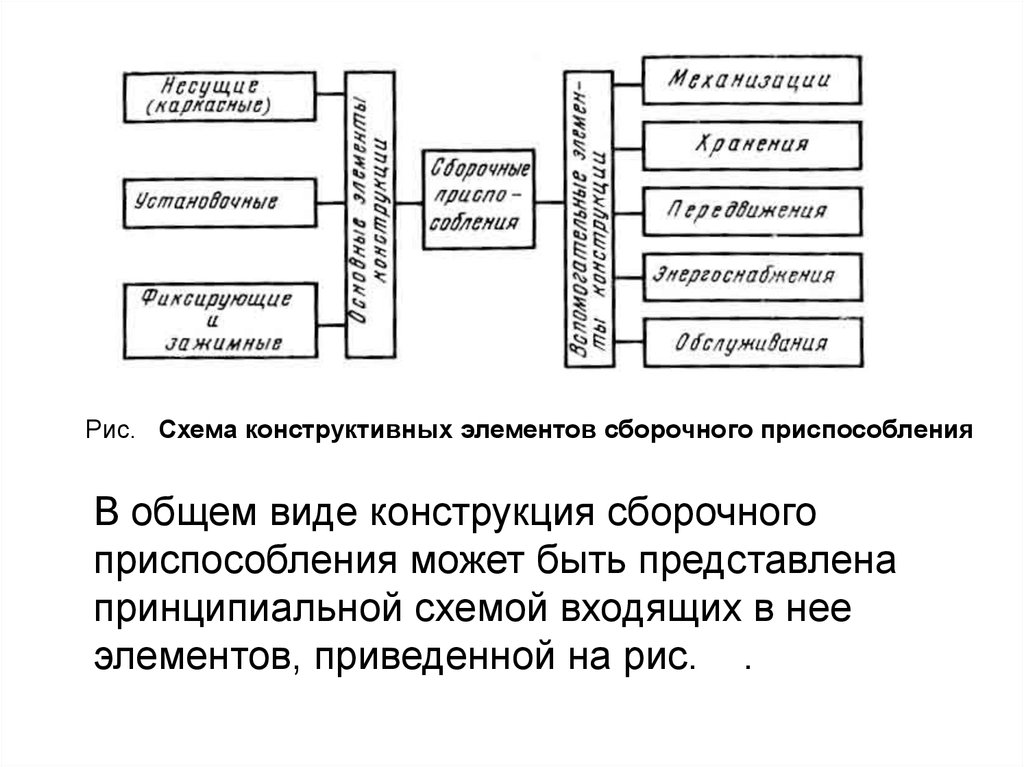

Рис. Схема конструктивных элементов сборочного приспособленияВ общем виде конструкция сборочного

приспособления может быть представлена

принципиальной схемой входящих в нее

элементов, приведенной на рис. .

43.

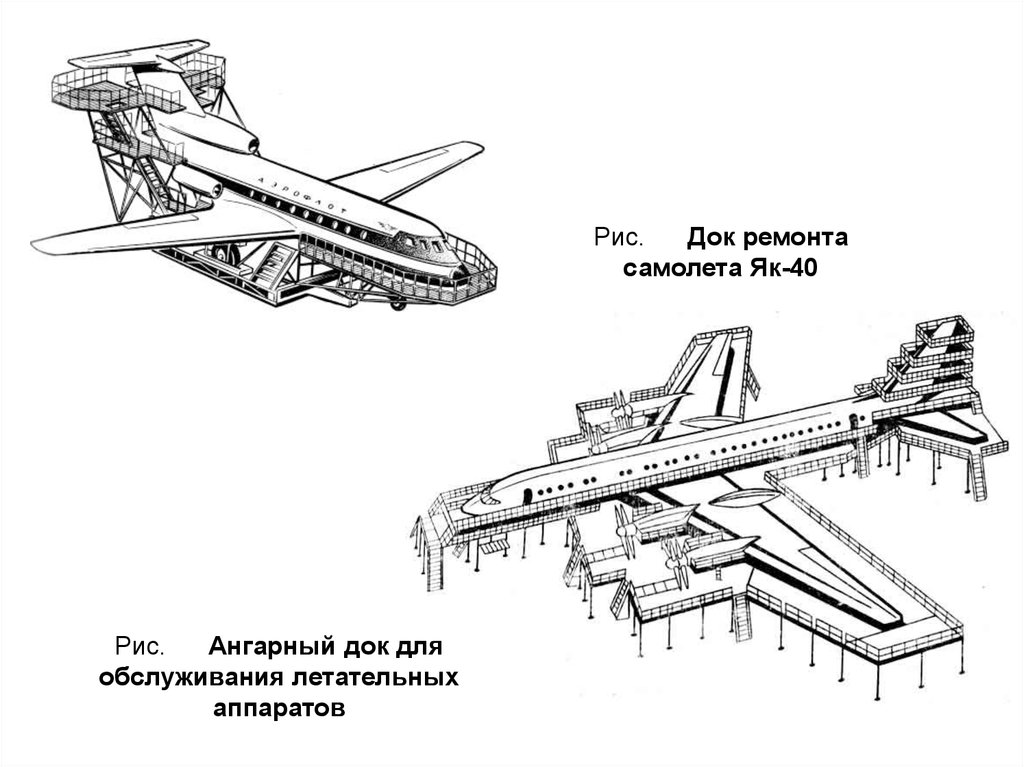

Рис.Док ремонта

самолета Як-40

Рис.

Ангарный док для

обслуживания летательных

аппаратов

44.

Рис.Док ремонта самолета

45.

Рис. В сборочном цехе 514 авиаремонтного завода – «Ржев-3»46.

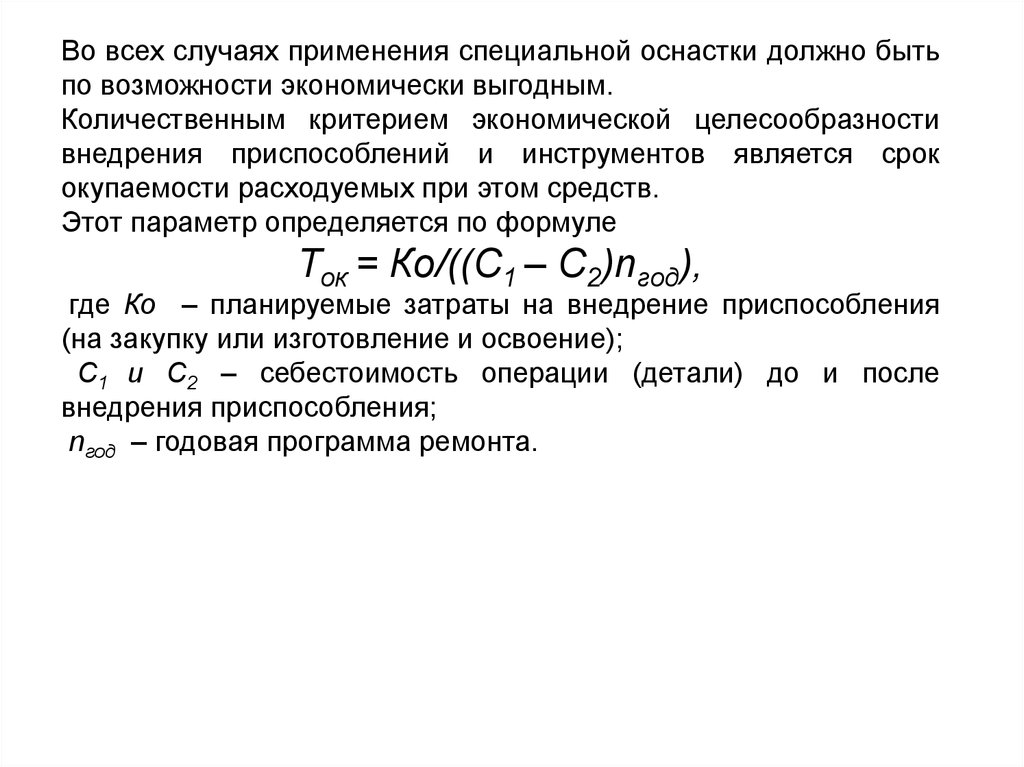

Во всех случаях применения специальной оснастки должно бытьпо возможности экономически выгодным.

Количественным критерием экономической целесообразности

внедрения приспособлений и инструментов является срок

окупаемости расходуемых при этом средств.

Этот параметр определяется по формуле

Ток = Ко/((С1 – С2)nгод),

где Ко – планируемые затраты на внедрение приспособления

(на закупку или изготовление и освоение);

С1 и С2 – себестоимость операции (детали) до и после

внедрения приспособления;

nгод – годовая программа ремонта.

47.

Нормативныесроки

окупаемости

приспособлений

зависят

от

их

сложности

и

устанавливаются

в

следующих пределах:

до одного года – для простых

приспособлений;

до двух лет – для приспособлений

средней сложности;

до трех лет – для сложных специальных;

до пяти лет – для покупных

универсальных.

48.

При установлении сроков окупаемости обычновызывает затруднение расчет затрат на

оснастку, поскольку требуется определить

себестоимость специальных приспособлений

на этапе их эскизного проектирования.

49.

Существуют методы приближенных расчетов,позволяющие оценивать себестоимость оснастки по

эскизным проектам с той или иной степенью

точности.

Наиболее простым, но и наименее точным является

расчет себестоимости по формуле

Ко = mN,

где m - коэффициент, зависящий от сложности и

габаритов приспособления

для простых и малогабаритных m = 1,5;

для приспособлений средней сложности m

=3,0;

для сложных и крупногабаритных m = 4,5;

N - число деталей в приспособлении.

50.

Можно также определять себестоимость пономограмме (рис. ).

Рис. Номограмма определения

стоимости приспособления:

1 – простые центровые оправки,

державки, накладные кондукторы,

призмы; 2 – плиты с зажимными

деталями, сварные и клепаные

кондукторы, простые патроны,

зажимные оправки; 3 – кондукторы для

сложных деталей, поворотные столы

простой конструкции, простые

делительные приспособления; 4 –

расточные приспособления для

корпусов, многошпиндельные головки,

сложные кондукторы; 5 – расточные

приспособления по нескольким осям,

сложные делительные

приспособления, поворотные столы

51.

Затраты на специальную оснастку приремонте оборудования обычно довольно

значительны.

Они составляют 15…35% себестоимости

ремонта.

52.

Проектирование приспособления обычноосуществляется в следующем порядке:

1. Вычерчивается контур детали (узла) штриховыми

или тонкими линиями.

2. Выбирается способ базирования и определяются

базовые поверхности детали.

3. Вокруг контура детали (узла) по базовым

поверхностям размещаются рабочие элементы

(упоры, зажимы, кондукторы и т. п.), позволяющие

однозначно ориентировать деталь относительно

рабочего инструмента. Вычерчивается корпус

приспособления, объединяющий рабочие элементы в

единое целое с привязкой к станку и инструменту.

53.

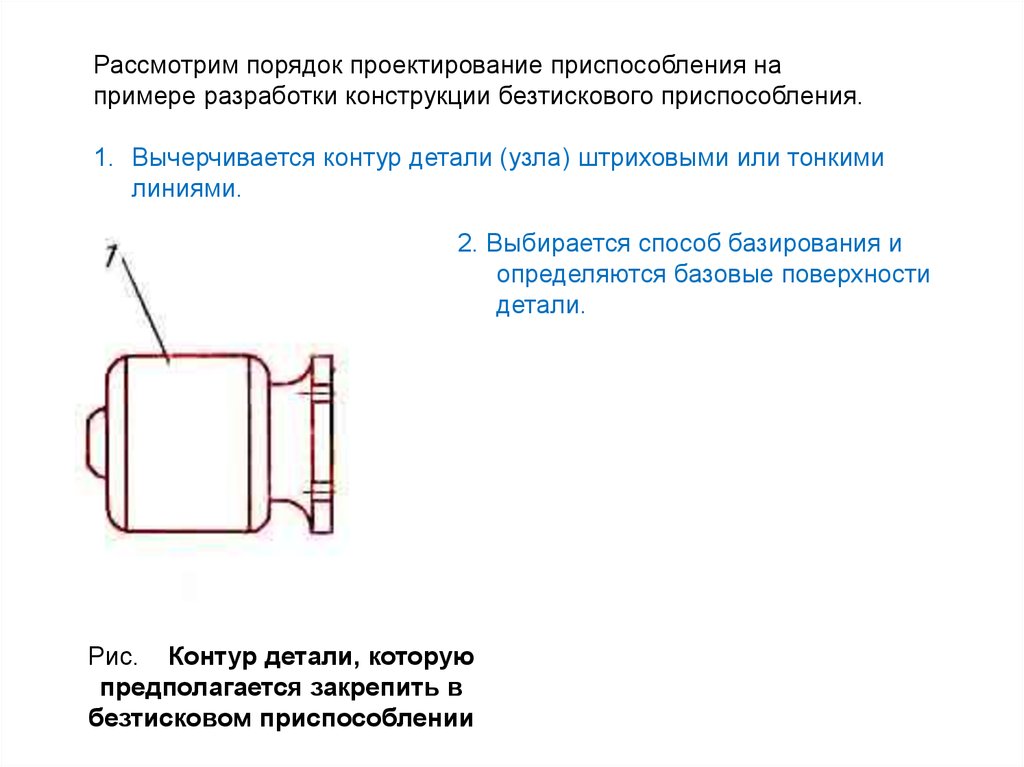

Рассмотрим порядок проектирование приспособления напримере разработки конструкции безтискового приспособления.

1. Вычерчивается контур детали (узла) штриховыми или тонкими

линиями.

2. Выбирается способ базирования и

определяются базовые поверхности

детали.

Рис. Контур детали, которую

предполагается закрепить в

безтисковом приспособлении

54.

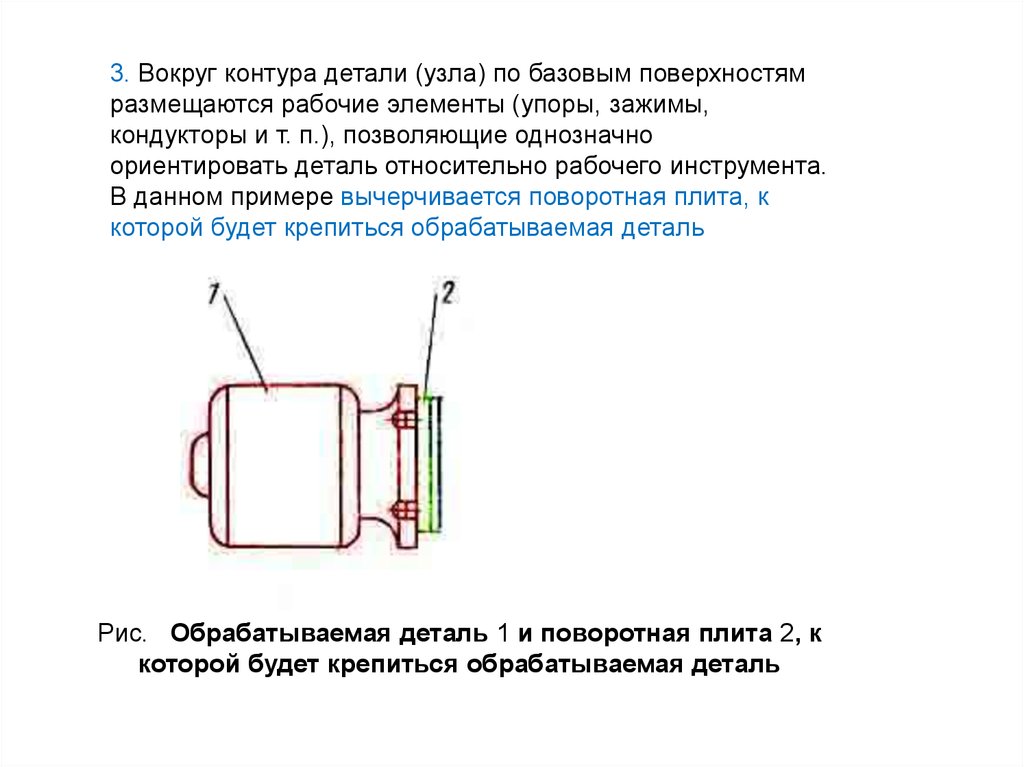

3. Вокруг контура детали (узла) по базовым поверхностямразмещаются рабочие элементы (упоры, зажимы,

кондукторы и т. п.), позволяющие однозначно

ориентировать деталь относительно рабочего инструмента.

В данном примере вычерчивается поворотная плита, к

которой будет крепиться обрабатываемая деталь

Рис. Обрабатываемая деталь 1 и поворотная плита 2, к

которой будет крепиться обрабатываемая деталь

55.

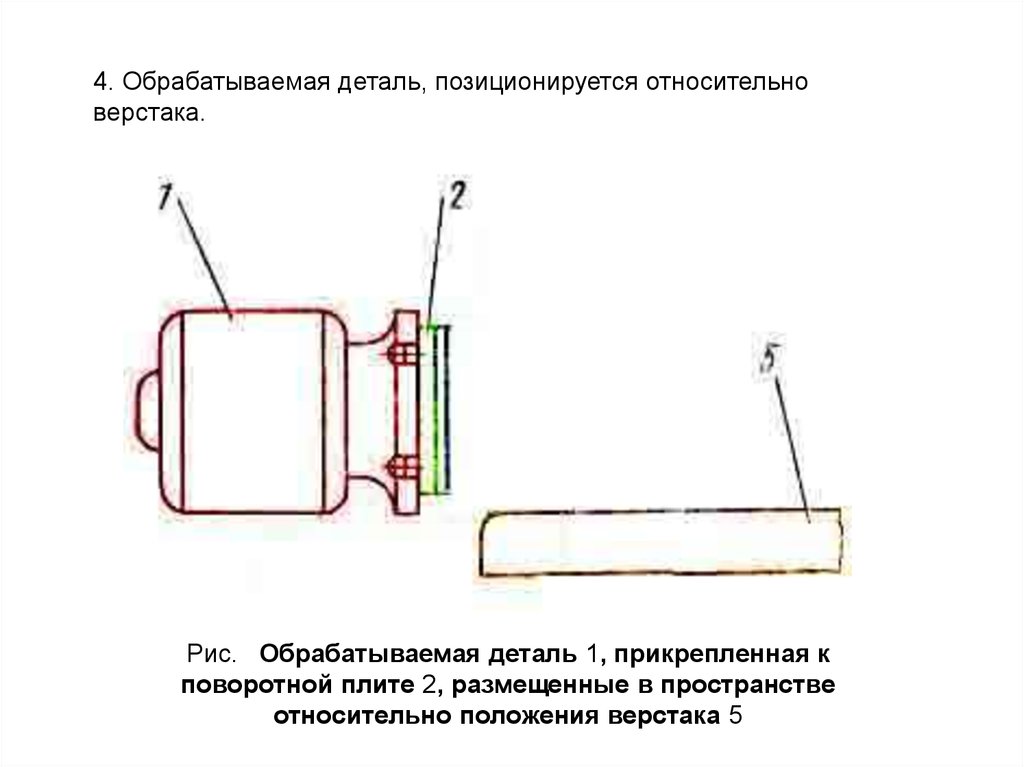

4. Обрабатываемая деталь, позиционируется относительноверстака.

Рис. Обрабатываемая деталь 1, прикрепленная к

поворотной плите 2, размещенные в пространстве

относительно положения верстака 5

56.

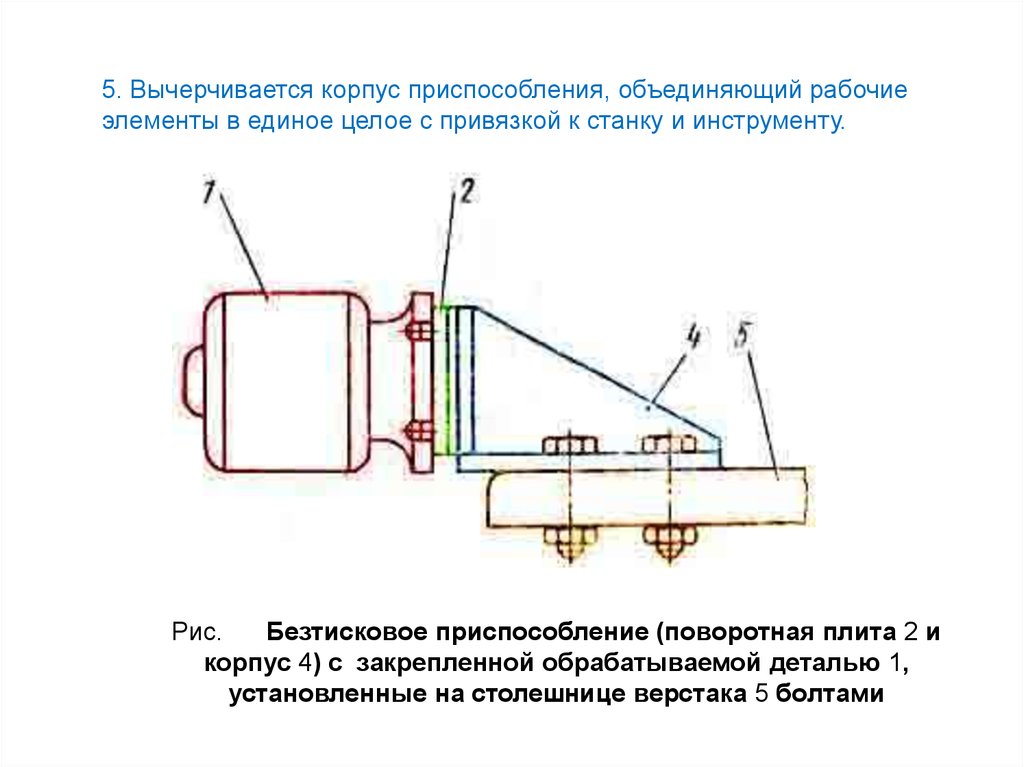

5. Вычерчивается корпус приспособления, объединяющий рабочиеэлементы в единое целое с привязкой к станку и инструменту.

Рис.

Безтисковое приспособление (поворотная плита 2 и

корпус 4) с закрепленной обрабатываемой деталью 1,

установленные на столешнице верстака 5 болтами

57.

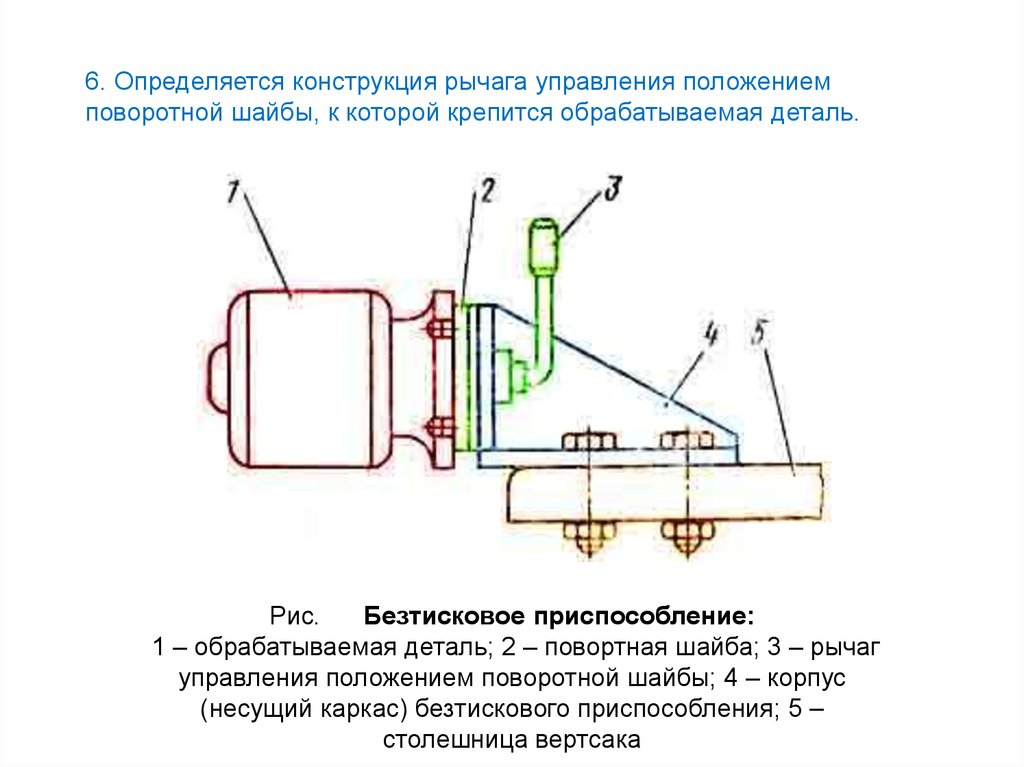

6. Определяется конструкция рычага управления положениемповоротной шайбы, к которой крепится обрабатываемая деталь.

Рис.

Безтисковое приспособление:

1 – обрабатываемая деталь; 2 – повортная шайба; 3 – рычаг

управления положением поворотной шайбы; 4 – корпус

(несущий каркас) безтискового приспособления; 5 –

столешница вертсака

58.

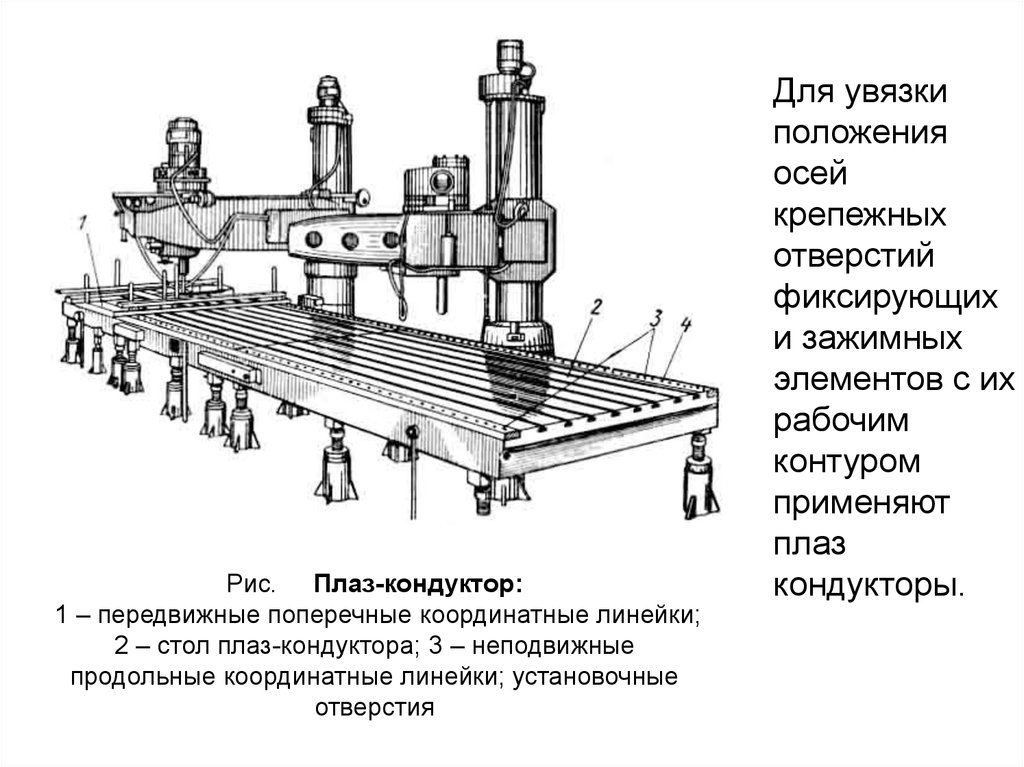

Эффективным способом снижения затрат наспециальную оснастку при ремонте

оборудования является стандартизация

элементов специальной оснастки,

проектирование универсального

оборудования, пригодного для использования

при ремонте ряда типовых узлов и деталей.

59.

Рис. Стандартные детали из универсально-сборного приспособленияНа крупных ремонтных предприятиях находит применение система

универсально-сборных приспособлений (УСП). По этой системе

приспособления различного назначения собираются из стандартных

деталей (плит, поворотных столов, делительных дисков, призм,

кондукторов и т. п.).

60.

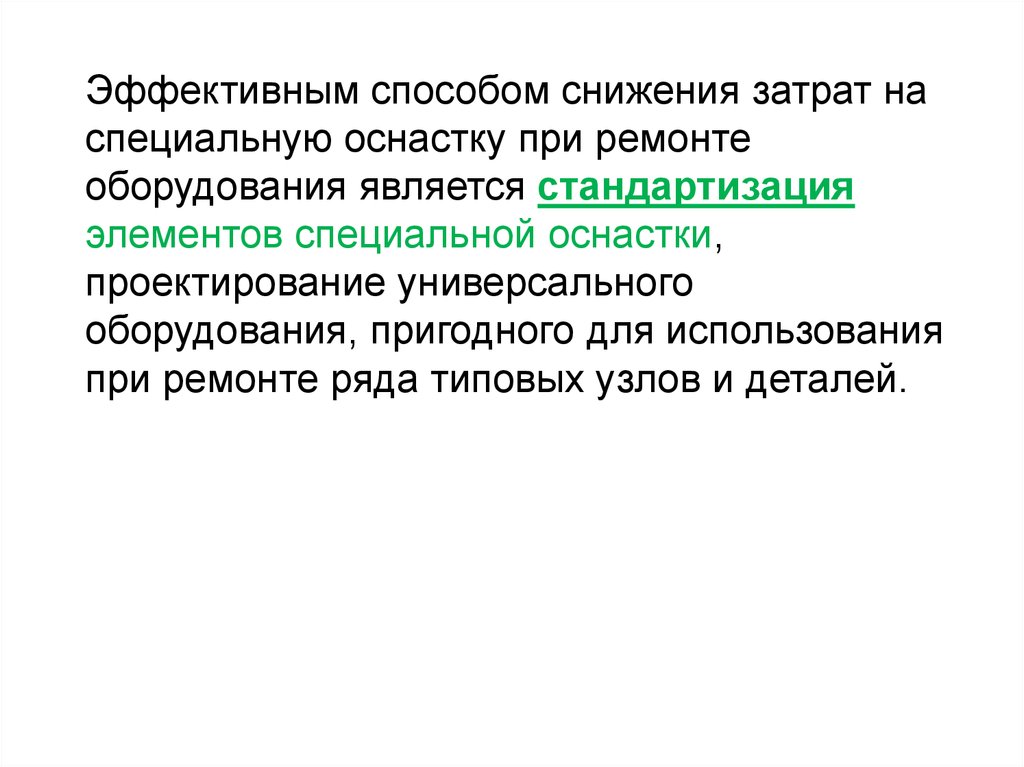

Рис.Некоторые стандартные детали и узлы из состава набора

универсального сборочного приспособления (УСП):

а – плиты базовые; б – втулки и крепежные детали; в – направляющие

детали; г – призма опорная; д – прижим универсальный; е – угольник

установочный; ж – опора регулируемая; з – опора регулируемая подвижная

61.

Рис. Схема использования нормализованных крепежныхсредств при установке деталей

62.

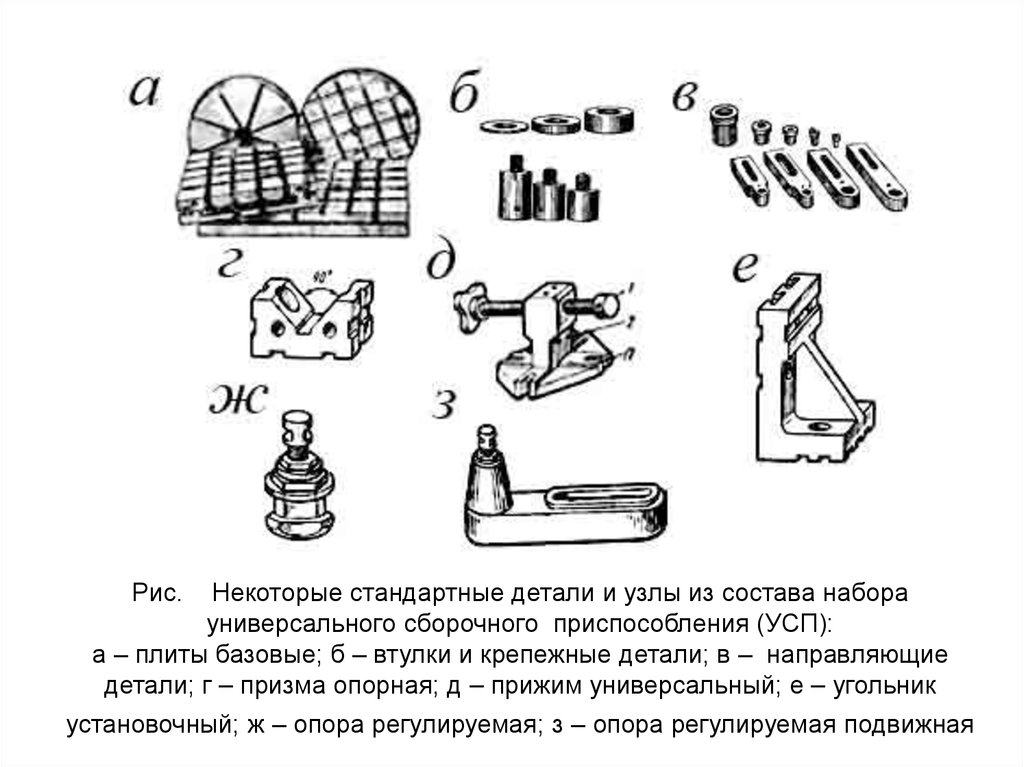

Рис.Применение приспособления УСП

63.

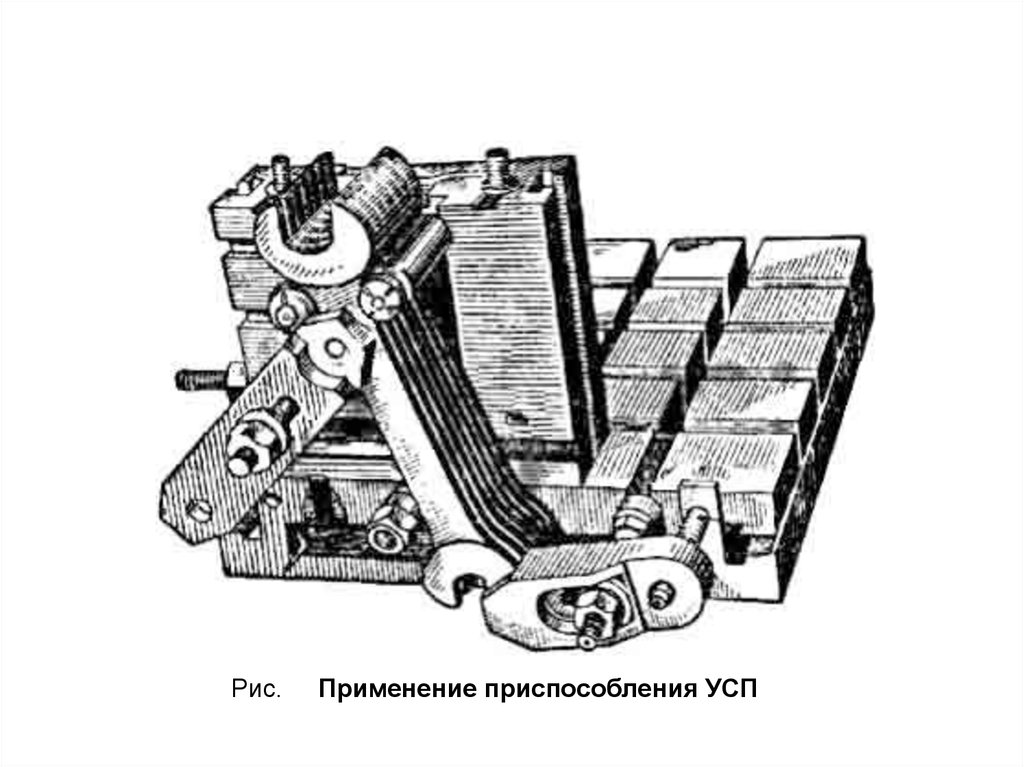

Рис. Плаз-кондуктор:1 – передвижные поперечные координатные линейки;

2 – стол плаз-кондуктора; 3 – неподвижные

продольные координатные линейки; установочные

отверстия

Для увязки

положения

осей

крепежных

отверстий

фиксирующих

и зажимных

элементов с их

рабочим

контуром

применяют

плаз

кондукторы.

64.

Рис.Основные элементы конструкции приспособления для

сборки отсека фюзеляжа:

1 – несущие (каркасные) элементы; 2 – установочные элементы; 3 –

фиксирующие и зажимные элементы

65.

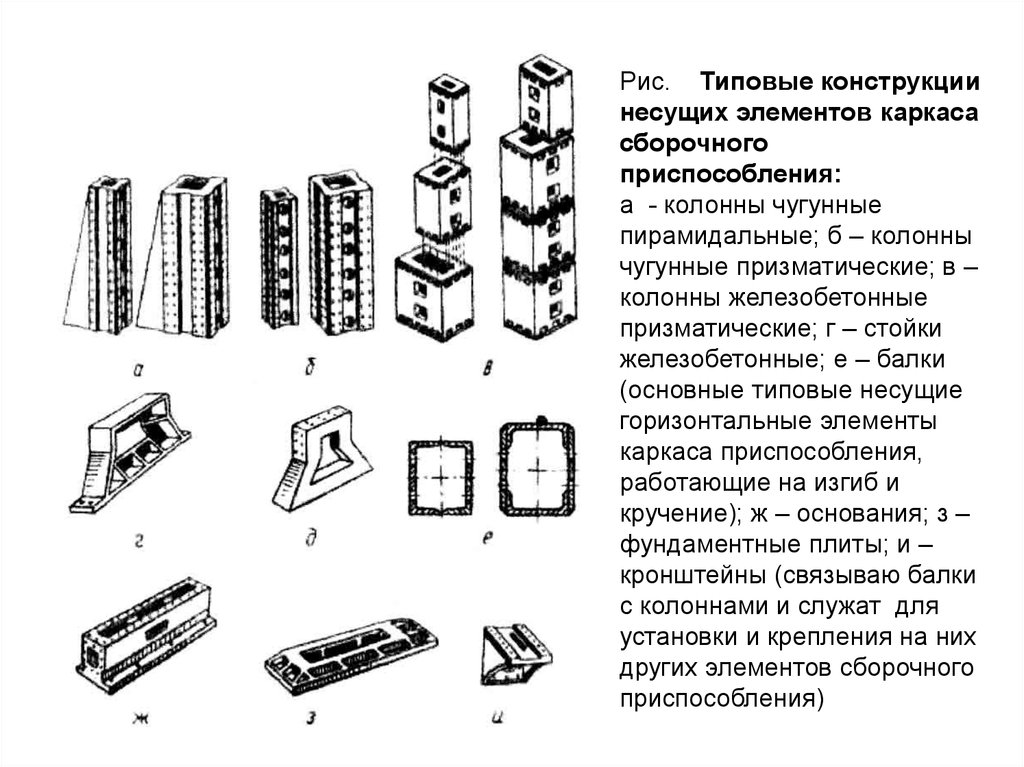

Рис. Типовые конструкциинесущих элементов каркаса

сборочного

приспособления:

а - колонны чугунные

пирамидальные; б – колонны

чугунные призматические; в –

колонны железобетонные

призматические; г – стойки

железобетонные; е – балки

(основные типовые несущие

горизонтальные элементы

каркаса приспособления,

работающие на изгиб и

кручение); ж – основания; з –

фундаментные плиты; и –

кронштейны (связываю балки

с колоннами и служат для

установки и крепления на них

других элементов сборочного

приспособления)

66.

Рис.Стандартные элементы трубчатых приспособлений:

а – блок шестиложементный; б – блок опорный; в – блок

двухложементный; г – блок поворотный; д – труба каркаса; е –

хомут стяжной; ж – хомут для крепления раскоса; з – хомут для

установки фиксаторов

67.

Рис.Типовые конструкции установочных элементов

сборочных приспособлений:

а - кронштейны и стаканы для крепления фиксаторов; б – вилки и

втулки фиксаторов

68.

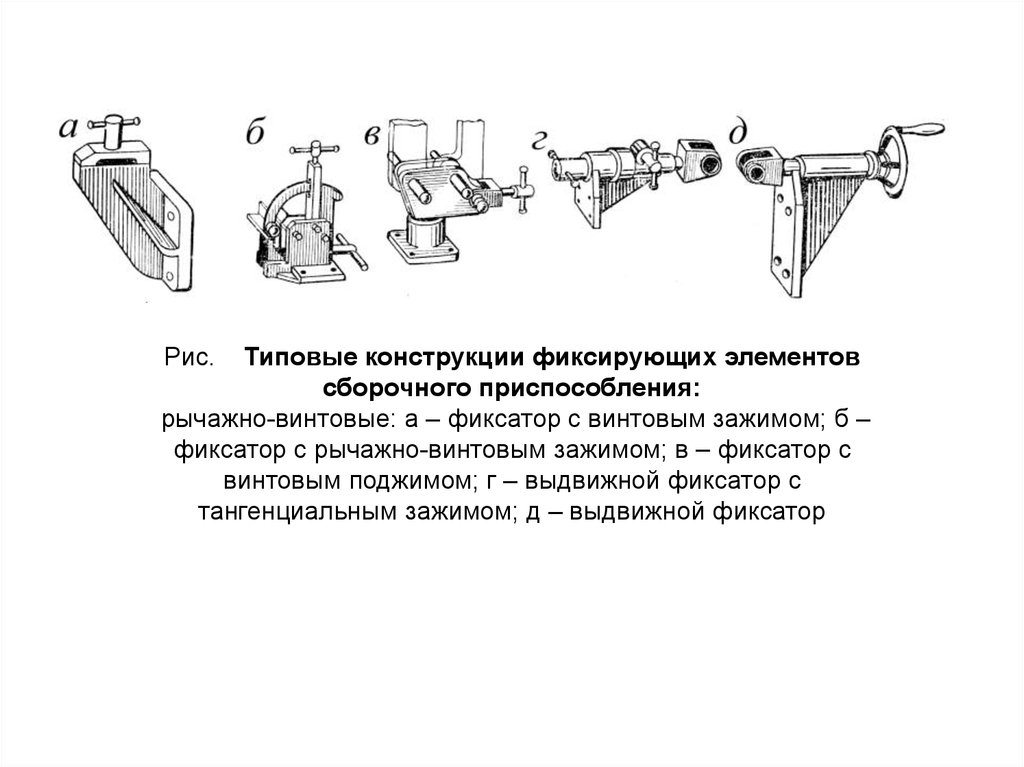

Рис.Типовые конструкции фиксирующих элементов

сборочного приспособления:

рычажно-винтовые: а – фиксатор с винтовым зажимом; б –

фиксатор с рычажно-винтовым зажимом; в – фиксатор с

винтовым поджимом; г – выдвижной фиксатор с

тангенциальным зажимом; д – выдвижной фиксатор

69.

Приспособление можно собрать, а послевыполнения работы разобрать для использования

при сборке других приспособлений.

Промышленность централизованно изготавливает

комплекты стандартных УСП. Обычно они состоят из

нескольких тысяч стандартных деталей и стоят

довольно дорого (20….100 тыс. у. е.).

Несмотря на высокую стоимость, применение УСП

часто бывает экономически выгодным, особенно при

мелкосерийном производстве и ремонте

оборудования.

70.

Санкт-Петербургский государственный университет гражданской авиацииКафедра № 24 - «Авиационной техники»

Использованная литература:

1. Ремонт летательных аппаратов: Учебник для вузов гражданской авиации.

А. Я. Алябъев, Ю. М. Болдырев, В. В. Запорожец и др.; Под ред. Н. Л. Голего.

– 2-е изд., перераб. и доп.- М: Транспорт, 1984. – 422 с.

2. Бейлин. Л. А., Мейер А. А. Ремонт самолетов, вертолетов и авиационных

двигателей. Учеб. пос. для сред. учеб. заведений ГА. – М.: Транспорт, 1966.

– 428 с.

3. Горохов В. А., Лоцманов С. Н., Михайлов А. А., Петрунин И. Е. Авиационное

ремонтное дело. Часть 1 и часть 2. Под ред. д.т.н. проф. А. А. Михайлова.

М.: Военное издательство МО СССР, 1970.

4. Справочник слесаря-монтажника технологического оборудования/ П. П.

Алексеенко, Л. А. Григорьев, И. Л. Рубин и др.; Под общ. ред. П. П.

Алексеенко . – М.: Машиностроение, 1990. – 704 с.

Якущенко В.Ф. Ремонт воздушных судов: Учебное

пособие / СПбГУГА. С.-Петербург, 2011.

Промышленность

Промышленность