Похожие презентации:

Базирование и базы в машиностроении

1.

БАЗИРОВАНИЕ И БАЗЫ ВМАШИНОСТРОЕНИИ

2.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИБАЗИРОВАНИЯ

Рис. 1 Система координат детали с комплектом баз и опорных точек:

I, II, II – базовые поверхности, 1–6 – опорные точки

3.

Базированием называется придание заготовке или изделию требуемого положенияотносительно выбранной системы координат (ГОСТ 21495–76).

В основе теории базирования лежат представления о несвободной системе,

изучаемые в теоретической механике. Согласно этой теории положение любого

твёрдого тела в пространстве (в том числе детали при её обработки)

характеризуется шестью степенями свободы, определяющими возможность его

перемещения и поворота относительно трёх координатных осей.

Требуемое положение твёрдого тела относительно выбранной системы координат

достигается наложением геометрических связей. При наложении геометрических

связей тело лишается определенного количества степеней свободы и если оно

лишено всех шести степеней свободы, то тело становится неподвижным в системе

ОХУZ (рис. 1).

В практических условиях тело может контактировать с поверхностями,

определяющими его положение, лишь по определённым площадкам, которые

условно можно считать точками контакта. Поэтому шесть связей, лишающих тело

возможности двигаться в шести направлениях, могут быть созданы контактом

соединяемых поверхностей тела в шести точках. Эти точки, имеющие теоретический

характер, называются опорными. Опорная точка – точка, символизирующая одну из

связей заготовки или изделия с выбранной системой координат (рис.1).

4.

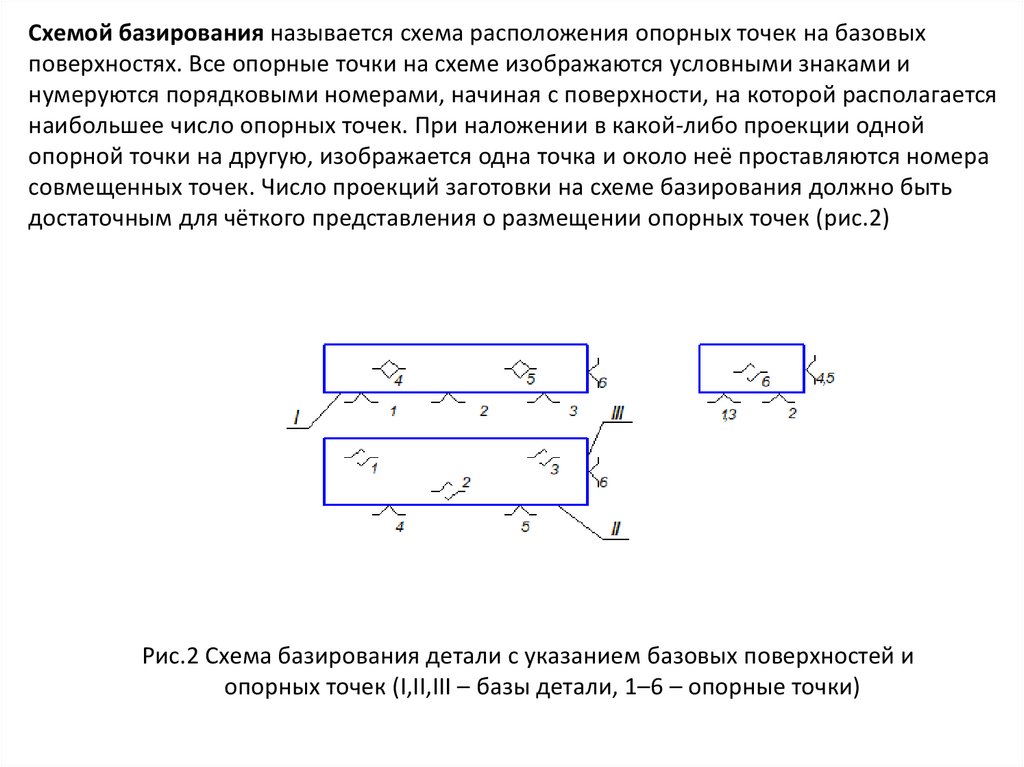

Схемой базирования называется схема расположения опорных точек на базовыхповерхностях. Все опорные точки на схеме изображаются условными знаками и

нумеруются порядковыми номерами, начиная с поверхности, на которой располагается

наибольшее число опорных точек. При наложении в какой-либо проекции одной

опорной точки на другую, изображается одна точка и около неё проставляются номера

совмещенных точек. Число проекций заготовки на схеме базирования должно быть

достаточным для чёткого представления о размещении опорных точек (рис.2)

Рис.2 Схема базирования детали с указанием базовых поверхностей и

опорных точек (I,II,III – базы детали, 1–6 – опорные точки)

5.

КЛАССИФИКАЦИЯ БАЗБаза (базирующая поверхность) – поверхность или выполняющие ту же функцию

сочетание поверхностей, ось, или точка, принадлежащие заготовке или изделию и

используемые для базирования.

Заготовка, устанавливаемая на станке для обработки должна иметь комплект баз.

Так как теория базирования применяется на всех этапах изготовления изделия:

конструкторском проектирование, технологическом проектирование, механической

обработке, измерение и контроле, то и базы подразделяются по назначению на:

конструкторские, технологические и измерительные.

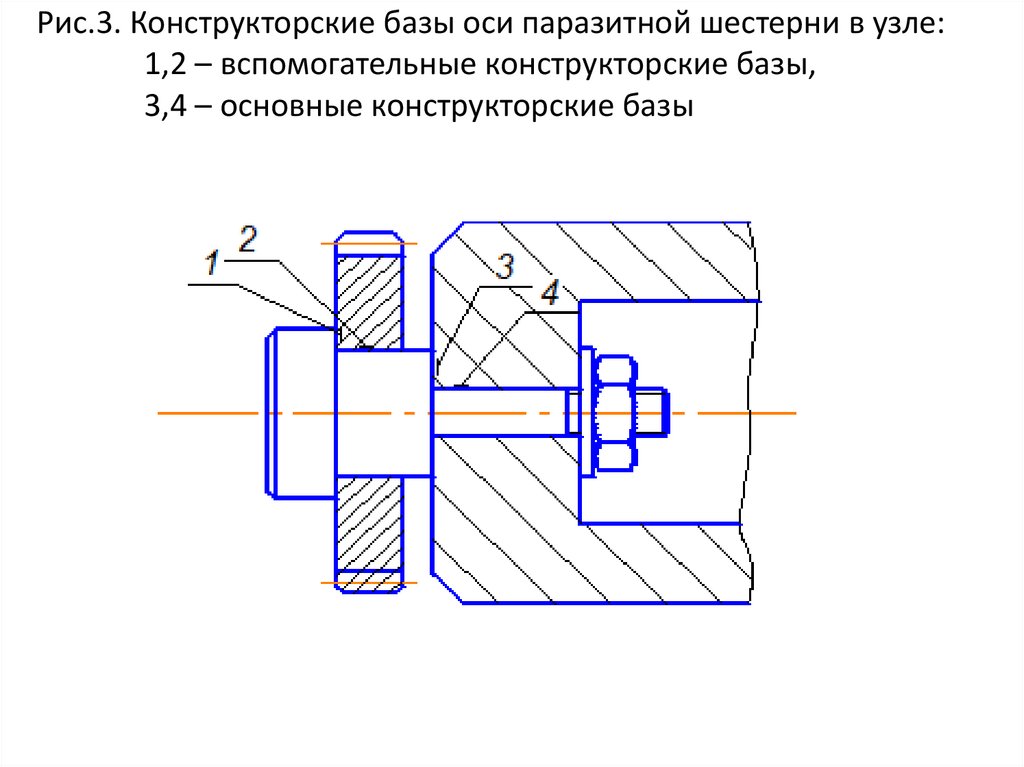

Конструкторская база – база, используемая для определения положения детали или

сборочной единицы в изделии.

Конструкторская база может быть основной и вспомогательной.

Основная конструкторская база – база, принадлежащая данной детали или

сборочной единице и используемая для определения её положения в изделии.

Вспомогательная конструкторская база – база, принадлежащая данной детали или

сборочной единице и используемая для определения положения присоединяемого

к ним изделия (рис.3).

Технологическая база – база, используемая для определения положения заготовки

или изделия при изготовлении или ремонте (рис.4).

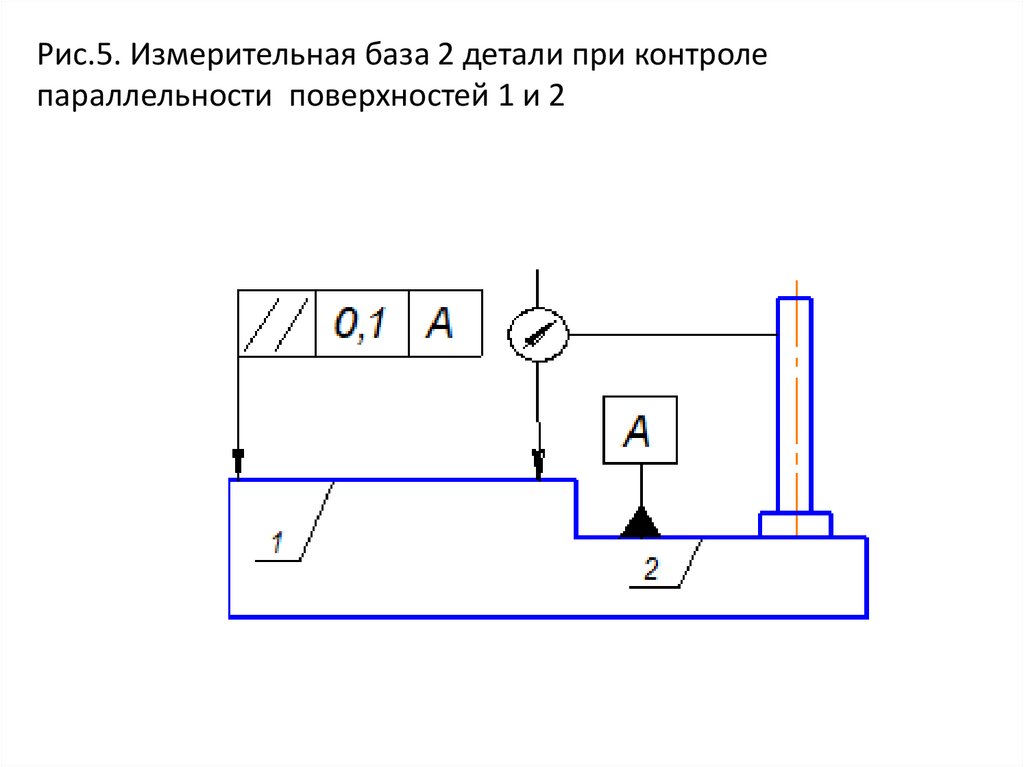

Измерительная база – база, используемая для определения относительного

положения заготовки или изделия и средств измерения (рис.5).

6.

Рис.3. Конструкторские базы оси паразитной шестерни в узле:1,2 – вспомогательные конструкторские базы,

3,4 – основные конструкторские базы

7.

Рис.4. Комплект технологических баз, определяющих положениезаготовок в приспособлениях:

1 – заготовки, 2 – фрезерное приспособление, 3 – токарный патрон

I, II, III – технологические базы

8.

Рис.5. Измерительная база 2 детали при контролепараллельности поверхностей 1 и 2

9.

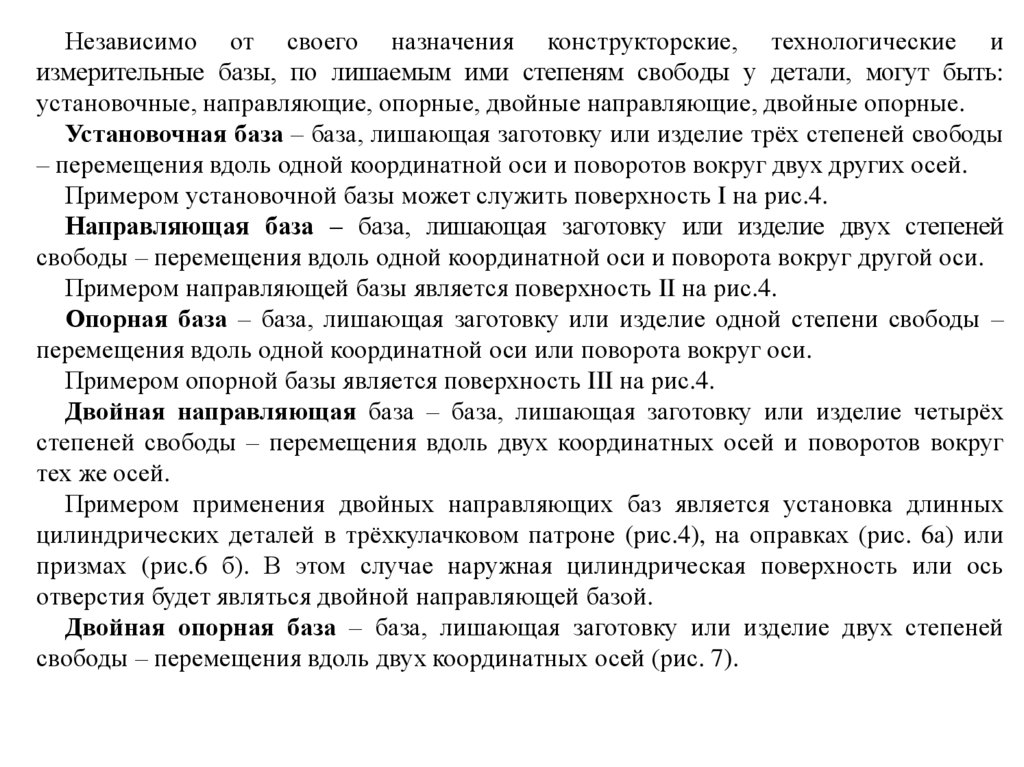

Независимо от своего назначения конструкторские, технологические иизмерительные базы, по лишаемым ими степеням свободы у детали, могут быть:

установочные, направляющие, опорные, двойные направляющие, двойные опорные.

Установочная база – база, лишающая заготовку или изделие трёх степеней свободы

– перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Примером установочной базы может служить поверхность I на рис.4.

Направляющая база – база, лишающая заготовку или изделие двух степеней

свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Примером направляющей базы является поверхность II на рис.4.

Опорная база – база, лишающая заготовку или изделие одной степени свободы –

перемещения вдоль одной координатной оси или поворота вокруг оси.

Примером опорной базы является поверхность III на рис.4.

Двойная направляющая база – база, лишающая заготовку или изделие четырёх

степеней свободы – перемещения вдоль двух координатных осей и поворотов вокруг

тех же осей.

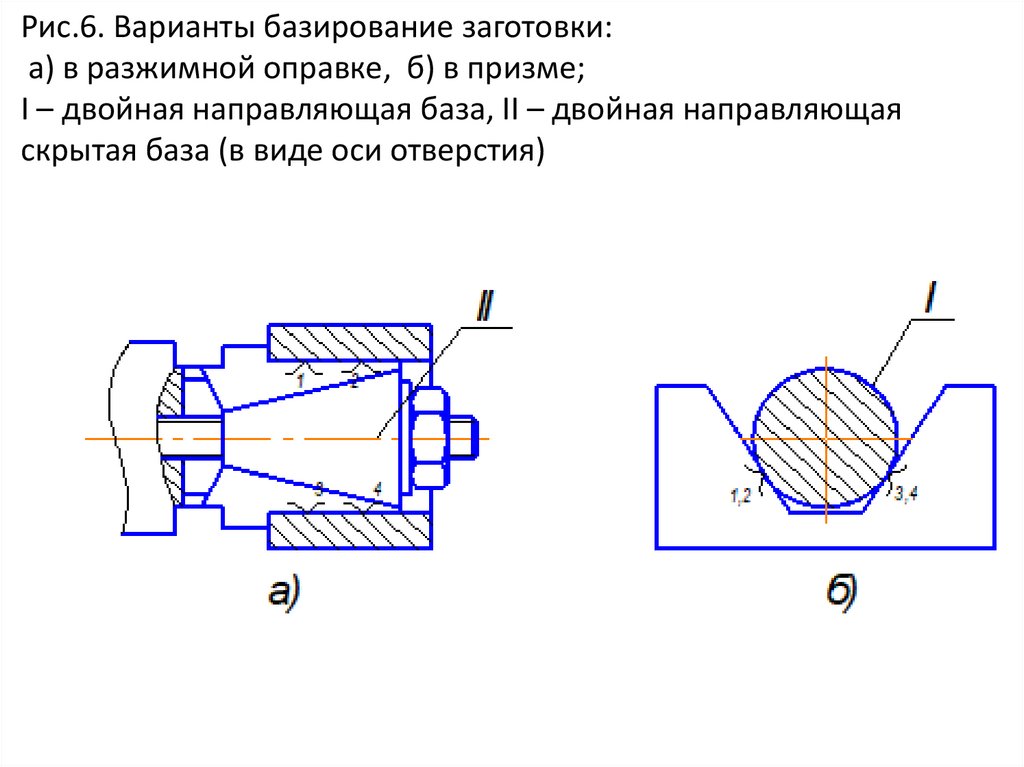

Примером применения двойных направляющих баз является установка длинных

цилиндрических деталей в трёхкулачковом патроне (рис.4), на оправках (рис. 6а) или

призмах (рис.6 б). В этом случае наружная цилиндрическая поверхность или ось

отверстия будет являться двойной направляющей базой.

Двойная опорная база – база, лишающая заготовку или изделие двух степеней

свободы – перемещения вдоль двух координатных осей (рис. 7).

10.

Рис.6. Варианты базирование заготовки:а) в разжимной оправке, б) в призме;

I – двойная направляющая база, II – двойная направляющая

скрытая база (в виде оси отверстия)

11.

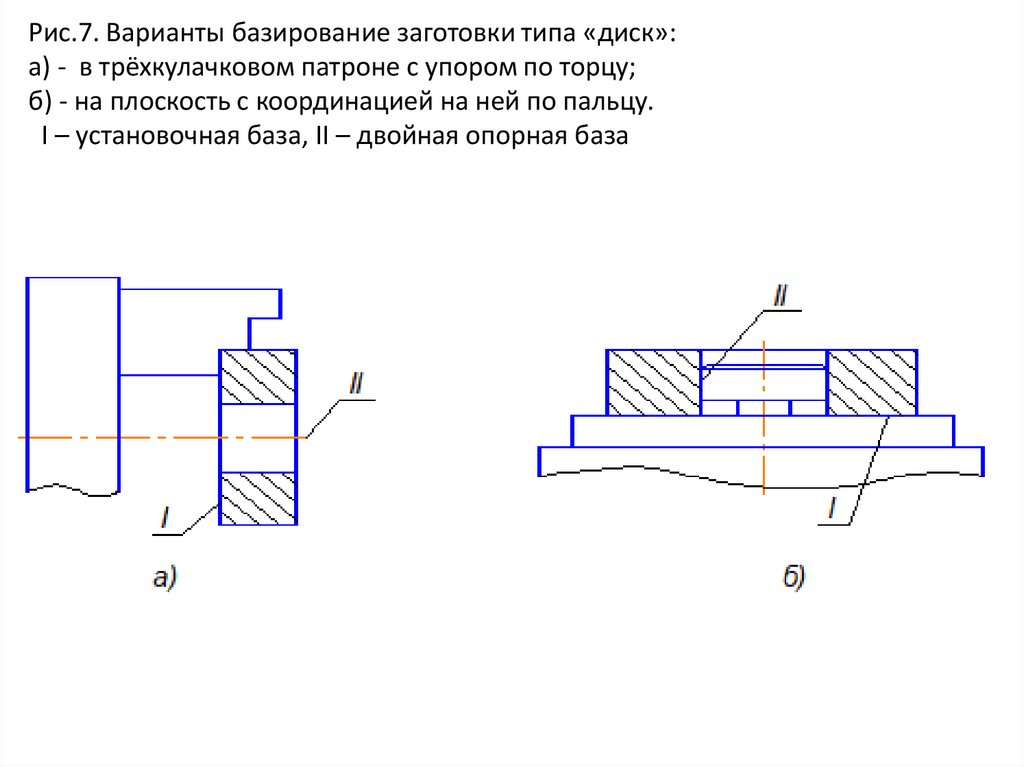

Рис.7. Варианты базирование заготовки типа «диск»:а) - в трёхкулачковом патроне с упором по торцу;

б) - на плоскость с координацией на ней по пальцу.

I – установочная база, II – двойная опорная база

12.

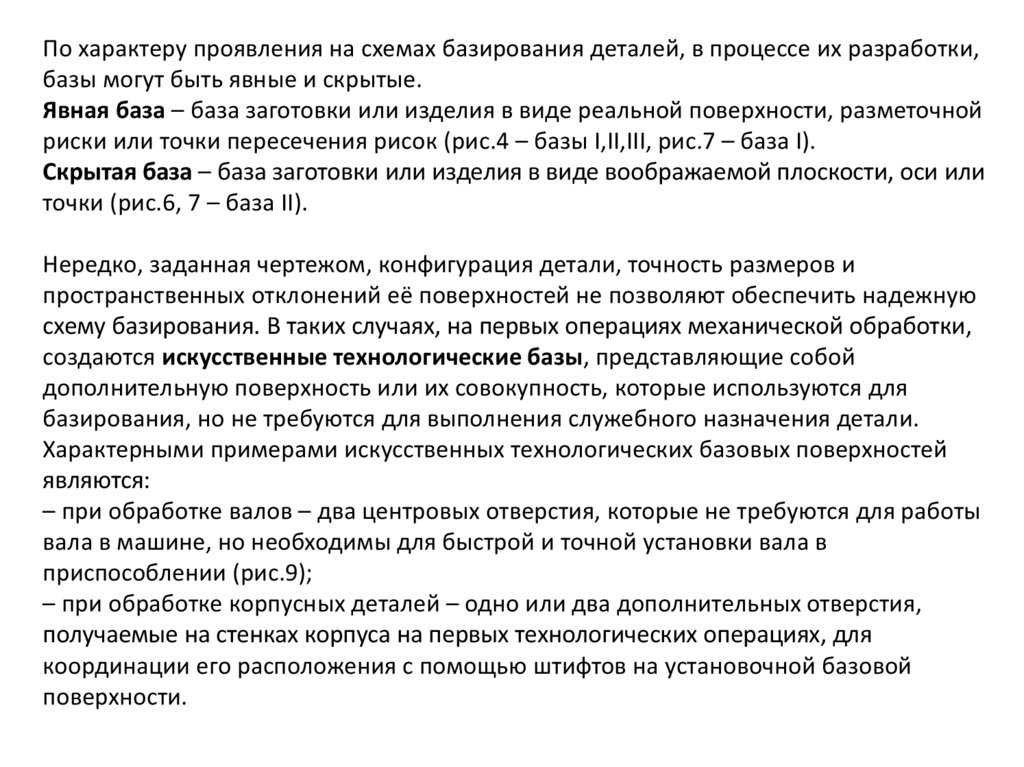

Полная ориентировка детали, предусматривающая лишение всех её степеней свободынеобходима только в неподвижных соединениях изделий и сборочных единиц. В случаях

подвижных соединений, детали или сборочные единицы должны иметь определённые

степени свободы. Например, шпиндели станков, салазки суппортов, шатунно-поршневая

группа двигателя внутреннего сгорания и т.д.

При обработке заготовок на станках, с установкой их в приспособления, в ряде случаев

нет необходимости в полной ориентировке заготовок в пространстве с использованием

всего комплекта баз (лишение всех шести степеней свободы). Так как, чем меньше

степеней свободы отнимается у заготовки при её базировании, тем проще конструкция

применяемого приспособления и легче наладка станка.

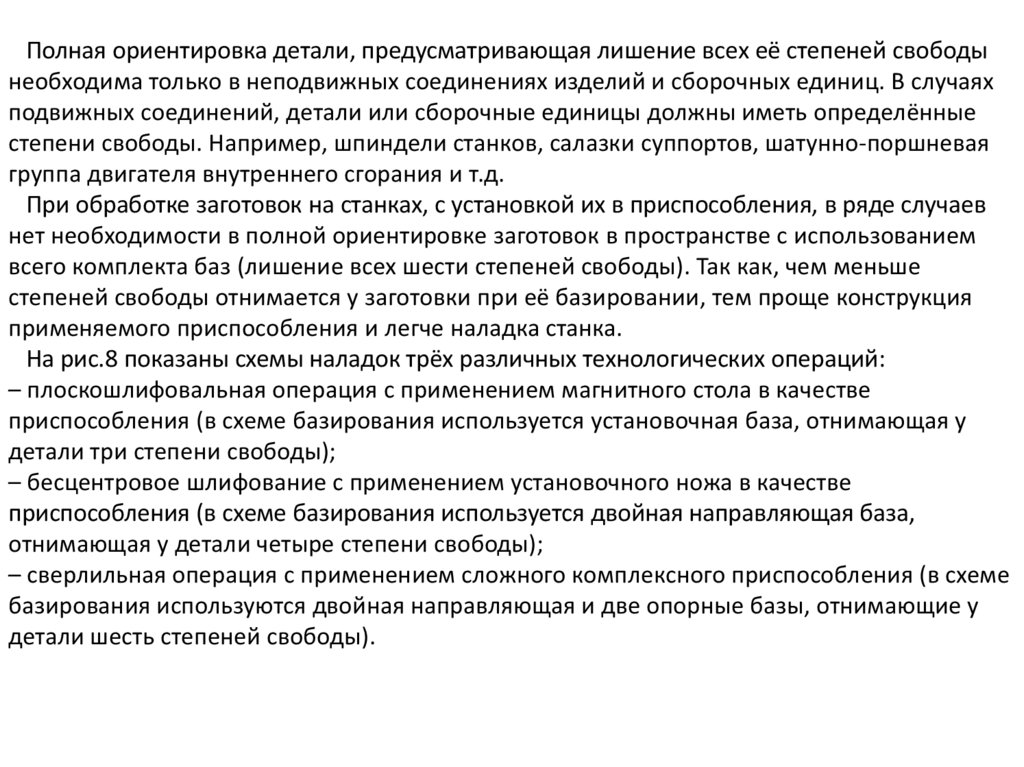

На рис.8 показаны схемы наладок трёх различных технологических операций:

– плоскошлифовальная операция с применением магнитного стола в качестве

приспособления (в схеме базирования используется установочная база, отнимающая у

детали три степени свободы);

– бесцентровое шлифование с применением установочного ножа в качестве

приспособления (в схеме базирования используется двойная направляющая база,

отнимающая у детали четыре степени свободы);

– сверлильная операция с применением сложного комплексного приспособления (в схеме

базирования используются двойная направляющая и две опорные базы, отнимающие у

детали шесть степеней свободы).

13.

Рис.8. Обработка заготовок с использование различных приспособленийи комплектов баз:

а) магнитный стол (установочная база), б) опорный нож (двойная направляющая база),

в) комплексное приспособление на основе призмы (двойная направляющая и две

опорные базы).

14.

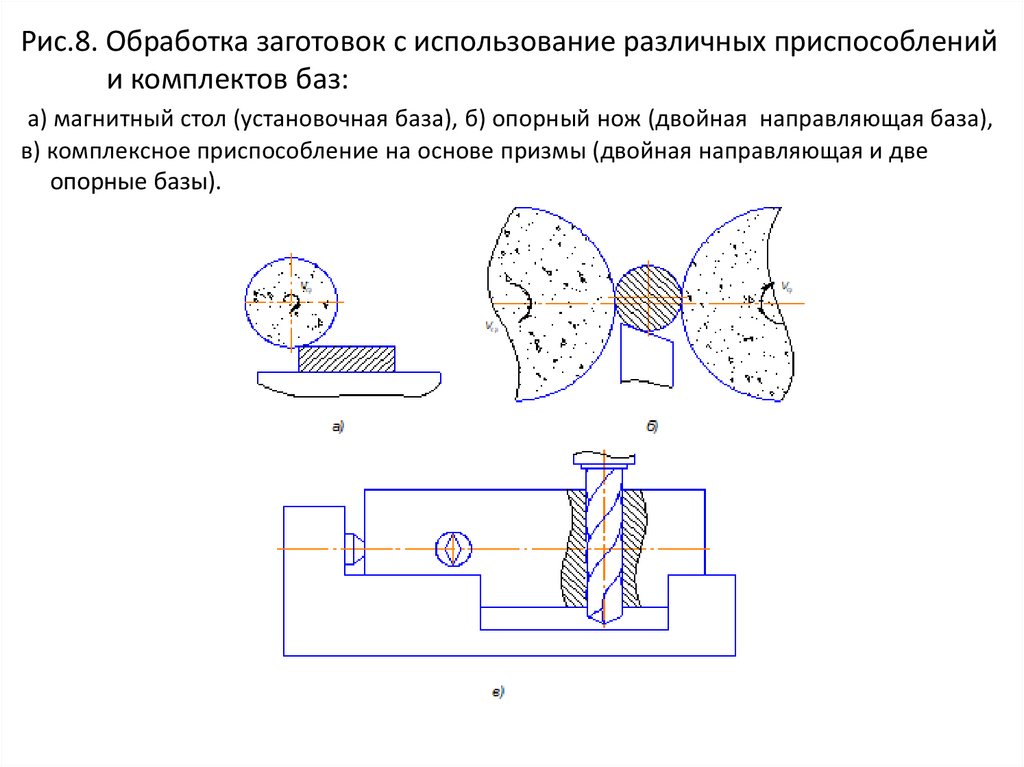

По характеру проявления на схемах базирования деталей, в процессе их разработки,базы могут быть явные и скрытые.

Явная база – база заготовки или изделия в виде реальной поверхности, разметочной

риски или точки пересечения рисок (рис.4 – базы I,II,III, рис.7 – база I).

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или

точки (рис.6, 7 – база II).

Нередко, заданная чертежом, конфигурация детали, точность размеров и

пространственных отклонений её поверхностей не позволяют обеспечить надежную

схему базирования. В таких случаях, на первых операциях механической обработки,

создаются искусственные технологические базы, представляющие собой

дополнительную поверхность или их совокупность, которые используются для

базирования, но не требуются для выполнения служебного назначения детали.

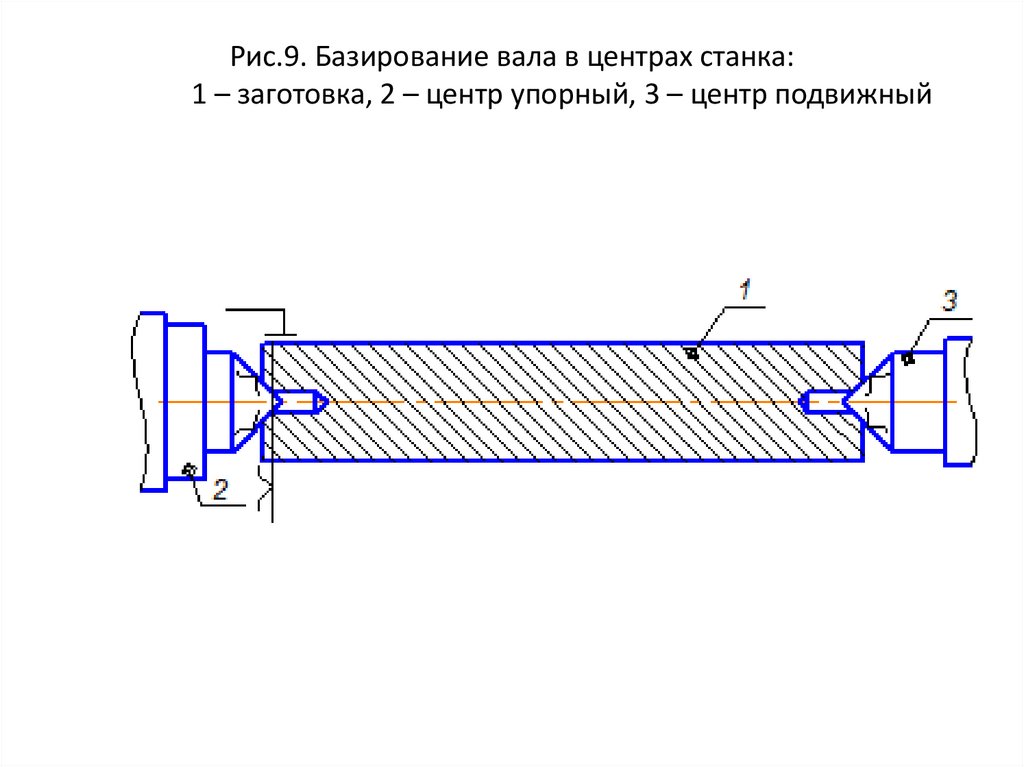

Характерными примерами искусственных технологических базовых поверхностей

являются:

– при обработке валов – два центровых отверстия, которые не требуются для работы

вала в машине, но необходимы для быстрой и точной установки вала в

приспособлении (рис.9);

– при обработке корпусных деталей – одно или два дополнительных отверстия,

получаемые на стенках корпуса на первых технологических операциях, для

координации его расположения с помощью штифтов на установочной базовой

поверхности.

15.

Рис.9. Базирование вала в центрах станка:1 – заготовка, 2 – центр упорный, 3 – центр подвижный

16.

Рис.10. Схема базирования заготовки поршня ДВС при обработке:1 – внутреннее отверстие в виде базового пояска

(искусственная технологическая база)

17.

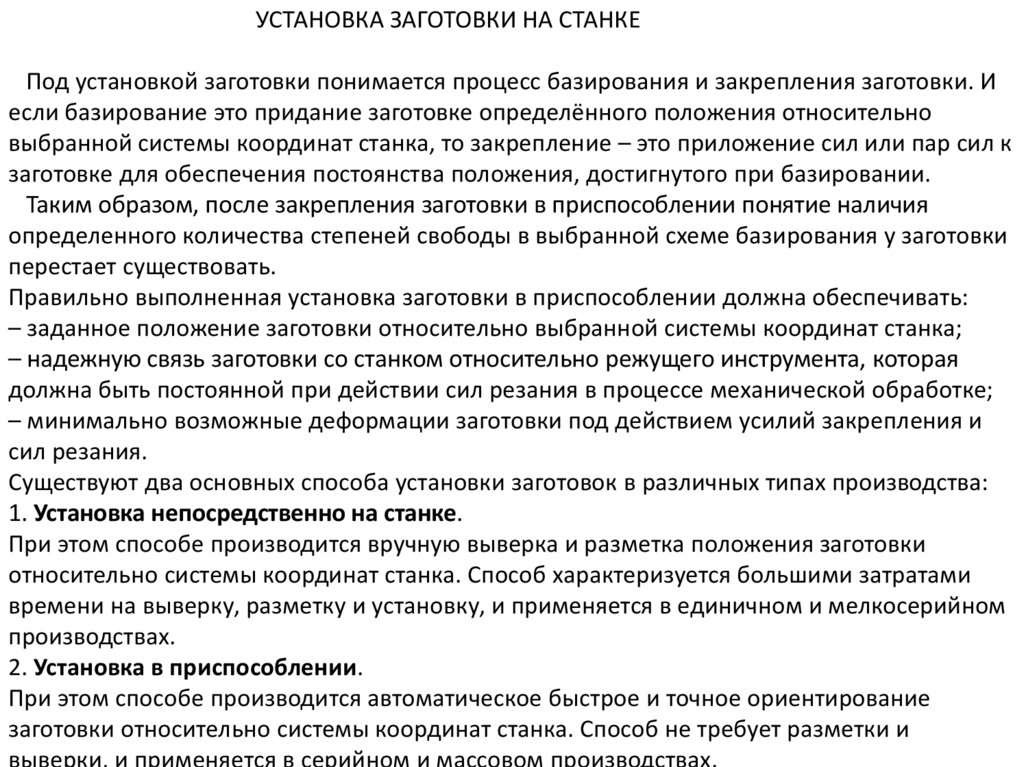

УСТАНОВКА ЗАГОТОВКИ НА СТАНКЕПод установкой заготовки понимается процесс базирования и закрепления заготовки. И

если базирование это придание заготовке определённого положения относительно

выбранной системы координат станка, то закрепление – это приложение сил или пар сил к

заготовке для обеспечения постоянства положения, достигнутого при базировании.

Таким образом, после закрепления заготовки в приспособлении понятие наличия

определенного количества степеней свободы в выбранной схеме базирования у заготовки

перестает существовать.

Правильно выполненная установка заготовки в приспособлении должна обеспечивать:

– заданное положение заготовки относительно выбранной системы координат станка;

– надежную связь заготовки со станком относительно режущего инструмента, которая

должна быть постоянной при действии сил резания в процессе механической обработке;

– минимально возможные деформации заготовки под действием усилий закрепления и

сил резания.

Существуют два основных способа установки заготовок в различных типах производства:

1. Установка непосредственно на станке.

При этом способе производится вручную выверка и разметка положения заготовки

относительно системы координат станка. Способ характеризуется большими затратами

времени на выверку, разметку и установку, и применяется в единичном и мелкосерийном

производствах.

2. Установка в приспособлении.

При этом способе производится автоматическое быстрое и точное ориентирование

заготовки относительно системы координат станка. Способ не требует разметки и

выверки, и применяется в серийном и массовом производствах.

18.

ОПРЕДЕЛЁННОСТЬ БАЗИРОВАННИЯ ПРИ ОБРАБОТКЕПАРТИИ ДЕТАЛЕЙ

Для стабильного получения выполняемых размеров в процессе механической обработки

партии деталей необходимо обеспечить определённость базирования каждой заготовки в

обрабатываемой партии, сохраняя при этом положение занятое ею при базировании.

Под определённостью базирования понимается одинаковость положения всех заготовок

обрабатываемой партии при закреплении их в приспособлении.

Определённость базирования обеспечивается правильным выбором количества и

взаимного расположения базовых поверхностей и опорных точек при разработке схем

базирования заготовок на операциях.

Количество базовых поверхностей должно быть не более трёх, а опорных точек не более

шести, расположенных в трёх взаимно-перпендикулярных плоскостях. Использование

большего количества опорных точек и базовых поверхностей не увеличивает точность

базирования, а приводит к неопределённости в схеме базирования.

19.

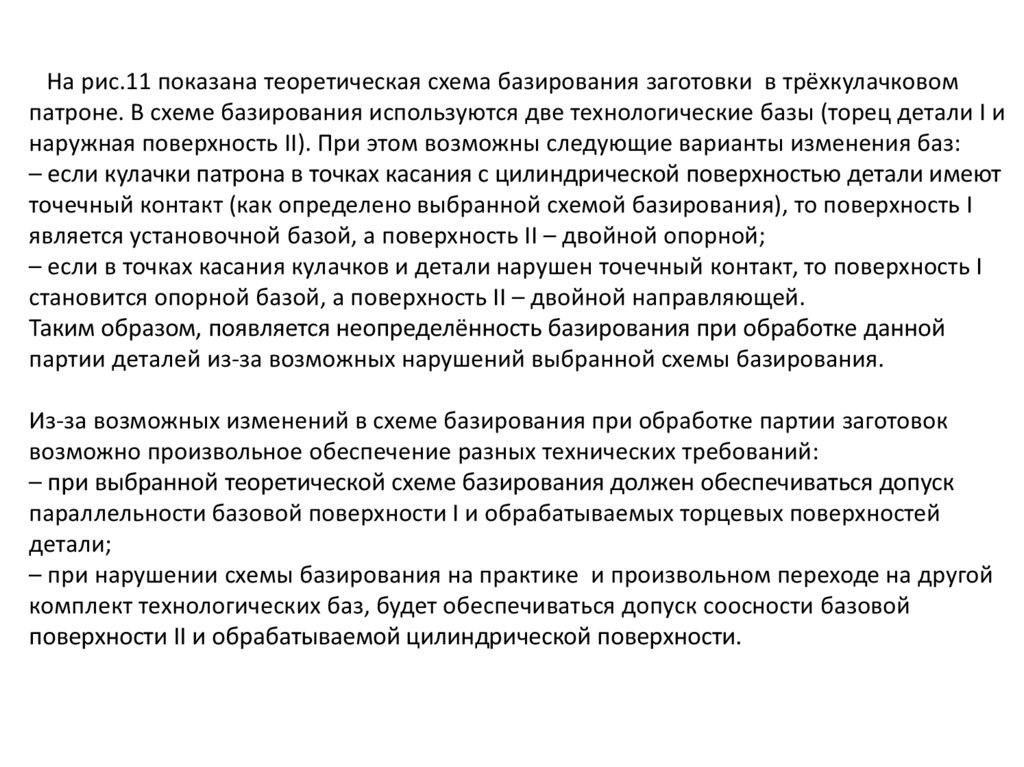

Рис.11. Теоретическая схема базирования заготовки втрёхкулачковом патроне:

I – установочная база (возможен её переход в опорную базу);

II – двойная опорная база (возможен её переход в двойную

направляющую базу).

20.

На рис.11 показана теоретическая схема базирования заготовки в трёхкулачковомпатроне. В схеме базирования используются две технологические базы (торец детали I и

наружная поверхность II). При этом возможны следующие варианты изменения баз:

– если кулачки патрона в точках касания с цилиндрической поверхностью детали имеют

точечный контакт (как определено выбранной схемой базирования), то поверхность I

является установочной базой, а поверхность II – двойной опорной;

– если в точках касания кулачков и детали нарушен точечный контакт, то поверхность I

становится опорной базой, а поверхность II – двойной направляющей.

Таким образом, появляется неопределённость базирования при обработке данной

партии деталей из-за возможных нарушений выбранной схемы базирования.

Из-за возможных изменений в схеме базирования при обработке партии заготовок

возможно произвольное обеспечение разных технических требований:

– при выбранной теоретической схеме базирования должен обеспечиваться допуск

параллельности базовой поверхности I и обрабатываемых торцевых поверхностей

детали;

– при нарушении схемы базирования на практике и произвольном переходе на другой

комплект технологических баз, будет обеспечиваться допуск соосности базовой

поверхности II и обрабатываемой цилиндрической поверхности.

21.

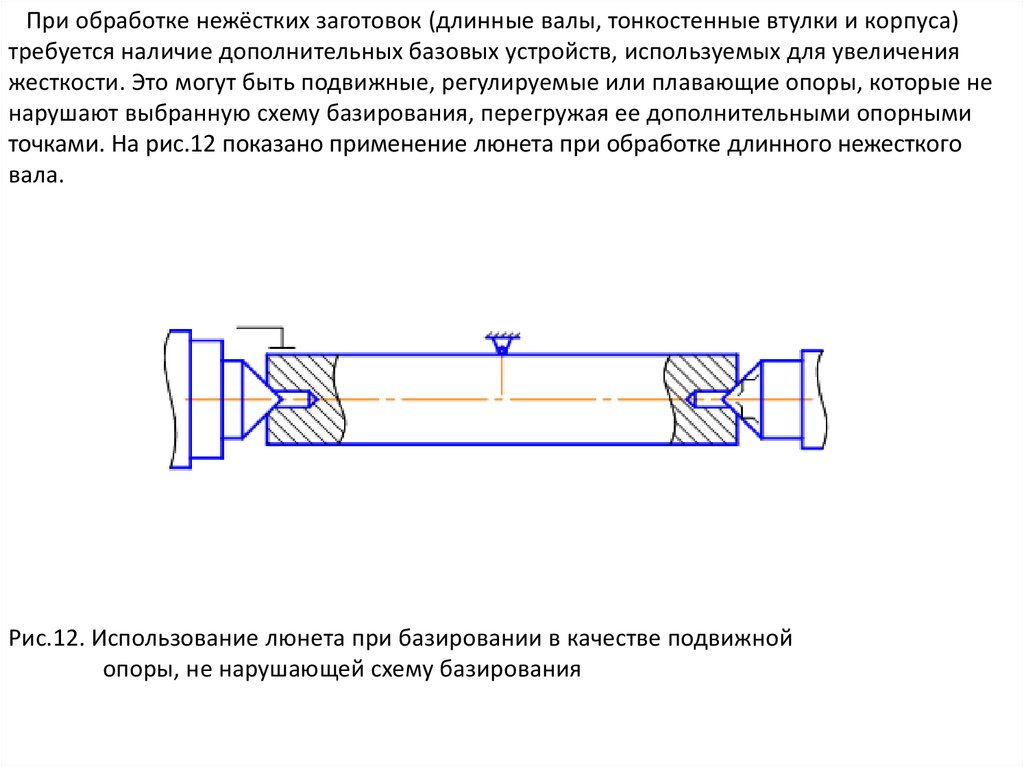

При обработке нежёстких заготовок (длинные валы, тонкостенные втулки и корпуса)требуется наличие дополнительных базовых устройств, используемых для увеличения

жесткости. Это могут быть подвижные, регулируемые или плавающие опоры, которые не

нарушают выбранную схему базирования, перегружая ее дополнительными опорными

точками. На рис.12 показано применение люнета при обработке длинного нежесткого

вала.

Рис.12. Использование люнета при базировании в качестве подвижной

опоры, не нарушающей схему базирования

22.

Для того чтобы сохранить во время обработки неизменной схему базирования заготовкиотносительно системы координат станка, заготовку необходимо закрепить в

приспособлении, создав силовое замыкание. Закреплением должна быть обеспечена

полная неподвижность обрабатываемой заготовки в приспособлении, т.е. она должна

быть лишена всех шести степеней свободы (в то время как при базировании возможны

комбинации из 3,4,5 или 6 накладываемых на деталь связей).

Приложенные силы, обеспечивающие силовое замыкание и постоянный контакт

заготовки и приспособления должны быть больше сил и их моментов, стремящихся

нарушить этот контакт.

В процессе обработки наиболее сильное воздействие на заготовку оказывается силами

резания и температурными деформациями. Если заготовка при обработке деформируется

или смещается под действием таких сил, то возможно снижение или полная потеря (брак)

точности обработки на данной операции. Чтобы избежать подобной потери точности на

операции, при проектировании конструкции приспособления рассчитываются усилия

закрепления, превышающие действующие на операции силы резания.

Для закрепления заготовки в приспособлении применяются различные зажимные

устройства (механические, гидравлические, пневматические, магнитные, вакуумные,

электрические). Практически у всех этих устройств принцип действия основан на

использовании сил трения.

При расчёте усилий закрепления необходимо учитывать, что чрезмерное их превышении

может привести (рис.13):

– к пластической деформации опорных поверхностей на детали (что может повлиять на

качество обработанных ранее поверхностей);

– к деформации детали, а, следовательно, и к возможному нарушению выбранной схемы

базирования.

23.

Рис.2.13. Возможные схемы закрепления вала в призме:I – закрепление, вызывающее искривление оси, II – правильное

закрепление, III –пластическая деформация материала детали из-за

превышения усилий закрепления

24.

ПОГРЕШНОСТЬ БАЗИРОВАНИЯ, ЗАКРЕПЛЕНИЯ ИУСТАНОВКИ

ДЕТАЛЕЙ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

Согласно ГОСТ 21495–76 погрешность базирования – отклонение

фактически достигнутого положения заготовки или изделия при

базировании от требуемого.

Погрешность установки – отклонение фактически достигнутого

положения заготовки или изделия при установке от требуемого.

Под требуемым положением заготовки понимается такое положение

установочных элементов, при котором система координат заготовки

совпадает с системой координат станка или приспособления.

При обработке партии деталей на настроенных станках рассматривается

не фактическая погрешность базирования каждой детали из партии, а

погрешность базирования как поле рассеивания всех размеров деталей

данной партии. Величины максимальной и минимальной возможной

погрешности базирования можно определить расчётным путем для

каждой схемы базирования.

25.

Рис.14. Схема установки ступенчатого вала в трёхкулачковыйпатрон с упором по торцу:

б – погрешность базирования, А max, A min – колебание размеров

технологической базы в направлении выполняемого размера

26.

Например, при установке ступенчатого вала в трёхкулачковом патроне с упором по торцупогрешность базирования может быть числено равна колебанию положения

технологической базы относительно настроенного на выполнение данного размера

инструмента (рис.14). При этом погрешность формы технологической базы формируется

на предшествующих операциях.

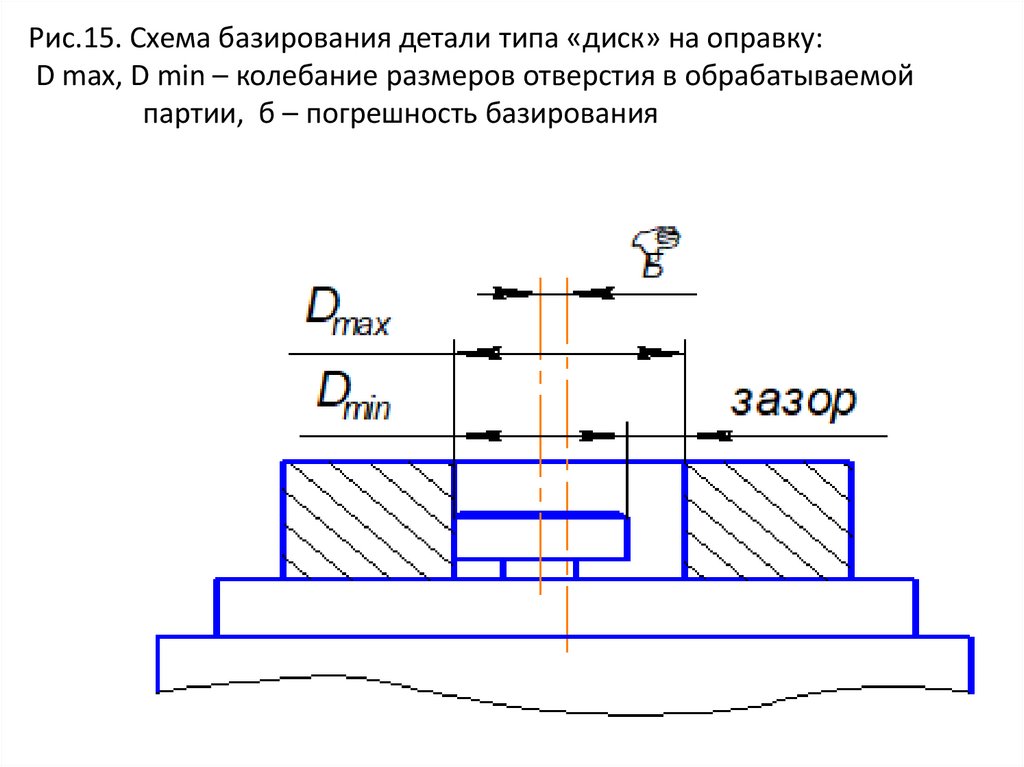

На рис.15 показана схема базирования заготовки детали типа «диск» на оправку. Из-за

возможных колебаний положения скрытой технологической базы в виде оси внутреннего

отверстия у обрабатываемой партии деталей, имеет место погрешность базирования в

виде отклонения оси отверстия от оси оправки из-за наличия зазора при посадке детали

на оправку приспособления.

На рис.16 показана схема базирования гладкого вала в призму. Из-за возможных

колебаний размеров технологической базы в виде наружного диаметра вала у

обрабатываемой партии деталей, имеет место погрешность базирования в виде смещения

горизонтальной оси вала в поперечном сечении.

Погрешность базирования можно уменьшить или даже полностью исключить. Для этого

необходимо правильно выбирать схему базирования для конкретной детали и более

точно обрабатывать базовые технологические поверхности.

Например, для исключения зазора при базировании на оправку (рис.15) применяются

оправки с малой конусностью, разжимные оправки цангового или кулачкового типа.

27.

Рис.15. Схема базирования детали типа «диск» на оправку:D max, D min – колебание размеров отверстия в обрабатываемой

партии, б – погрешность базирования

28.

Рис.16. Схема базирования гладкого вала в призму:D max, D min – колебание размеров технологической базы,

б – погрешность базирования

29.

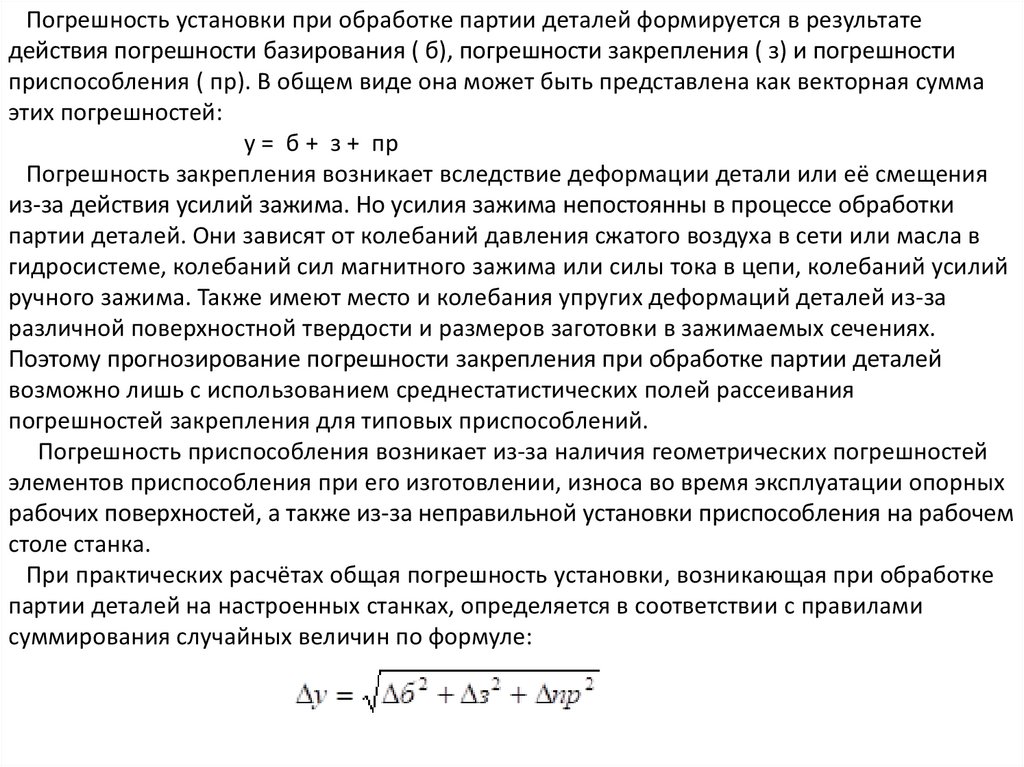

Погрешность установки при обработке партии деталей формируется в результатедействия погрешности базирования ( б), погрешности закрепления ( з) и погрешности

приспособления ( пр). В общем виде она может быть представлена как векторная сумма

этих погрешностей:

у = б + з + пр

Погрешность закрепления возникает вследствие деформации детали или её смещения

из-за действия усилий зажима. Но усилия зажима непостоянны в процессе обработки

партии деталей. Они зависят от колебаний давления сжатого воздуха в сети или масла в

гидросистеме, колебаний сил магнитного зажима или силы тока в цепи, колебаний усилий

ручного зажима. Также имеют место и колебания упругих деформаций деталей из-за

различной поверхностной твердости и размеров заготовки в зажимаемых сечениях.

Поэтому прогнозирование погрешности закрепления при обработке партии деталей

возможно лишь с использованием среднестатистических полей рассеивания

погрешностей закрепления для типовых приспособлений.

Погрешность приспособления возникает из-за наличия геометрических погрешностей

элементов приспособления при его изготовлении, износа во время эксплуатации опорных

рабочих поверхностей, а также из-за неправильной установки приспособления на рабочем

столе станка.

При практических расчётах общая погрешность установки, возникающая при обработке

партии деталей на настроенных станках, определяется в соответствии с правилами

суммирования случайных величин по формуле:

30.

СМЕНА БАЗ, ПРИНЦИПЫ ЕДИНСТВА ИСОВМЕЩЕНИЯ БАЗ

Смена баз – преднамеренная или случайная замена одних баз другими с

сохранением их принадлежности к конструкторским, технологическим

или измерительным базам.

В процессе разработки технологических процессов, решая вопросы

выбора баз, следует стремиться к соблюдению принципов совмещения и

единства баз.

Сущность принципа совмещения баз заключается в том, что в качестве

технологической базы принимается поверхность, которая является также

конструкторской и измерительной базой. Учитывая это, технолог при

проектировании техпроцесса должен анализировать не только рабочие

чертежи детали, но и чертежи сборочных узлов. Конструктор также

должен при проектировании детали учитывать возможность совмещения

выбранных им конструкторских баз с технологическими и

измерительными базами.

В тех случаях, когда совмещение технологических и конструкторских баз

невозможно, необходимо стремиться к тому, чтобы обработка на этих

операциях велась от одних и тех же базовых поверхностей.

Это положение при проектировании технологических процессов

получило название принципа единства баз.

31.

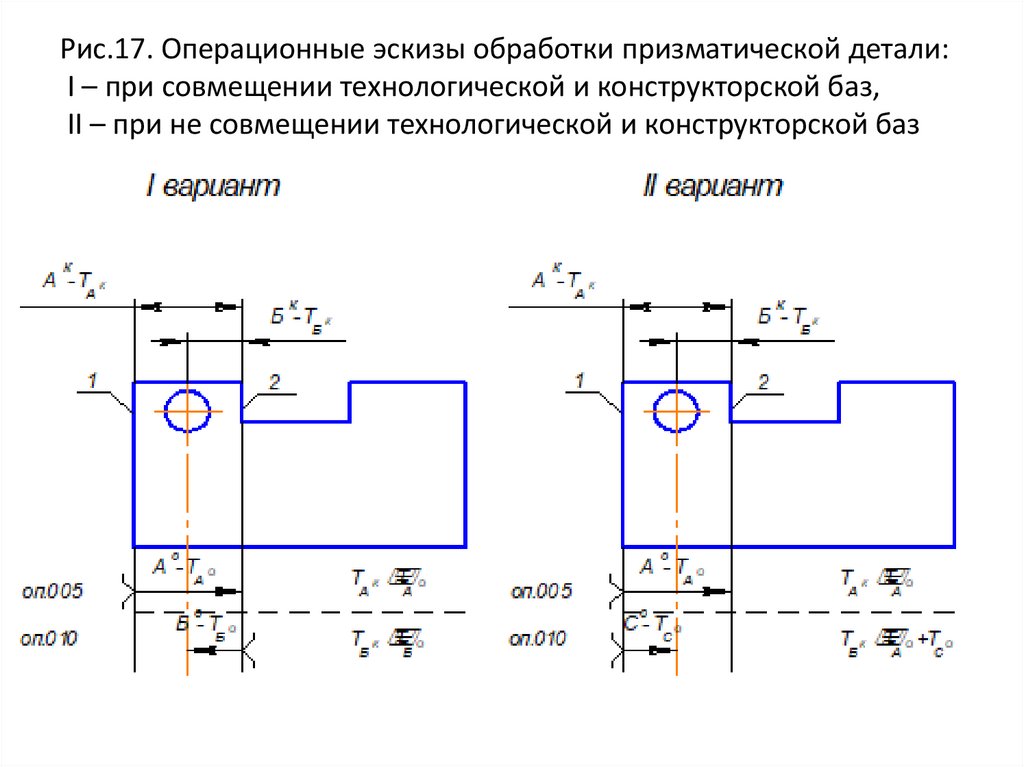

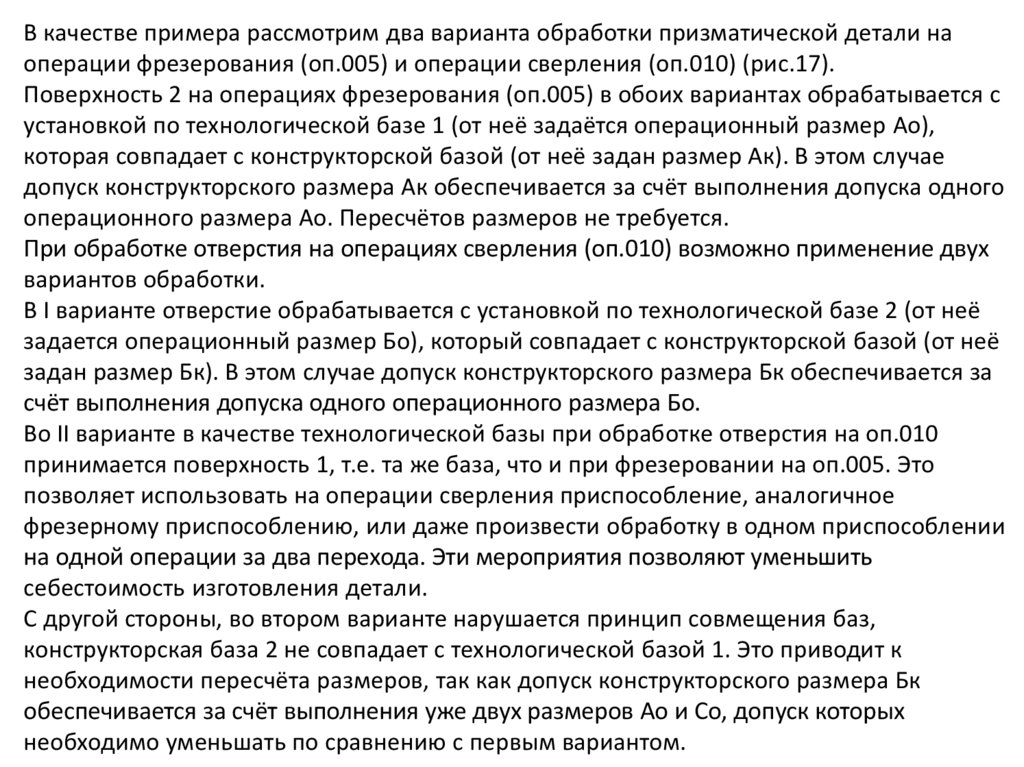

Рис.17. Операционные эскизы обработки призматической детали:I – при совмещении технологической и конструкторской баз,

II – при не совмещении технологической и конструкторской баз

32.

В качестве примера рассмотрим два варианта обработки призматической детали наоперации фрезерования (оп.005) и операции сверления (оп.010) (рис.17).

Поверхность 2 на операциях фрезерования (оп.005) в обоих вариантах обрабатывается с

установкой по технологической базе 1 (от неё задаётся операционный размер Ао),

которая совпадает с конструкторской базой (от неё задан размер Ак). В этом случае

допуск конструкторского размера Ак обеспечивается за счёт выполнения допуска одного

операционного размера Ао. Пересчётов размеров не требуется.

При обработке отверстия на операциях сверления (оп.010) возможно применение двух

вариантов обработки.

В I варианте отверстие обрабатывается с установкой по технологической базе 2 (от неё

задается операционный размер Бо), который совпадает с конструкторской базой (от неё

задан размер Бк). В этом случае допуск конструкторского размера Бк обеспечивается за

счёт выполнения допуска одного операционного размера Бо.

Во II варианте в качестве технологической базы при обработке отверстия на оп.010

принимается поверхность 1, т.е. та же база, что и при фрезеровании на оп.005. Это

позволяет использовать на операции сверления приспособление, аналогичное

фрезерному приспособлению, или даже произвести обработку в одном приспособлении

на одной операции за два перехода. Эти мероприятия позволяют уменьшить

себестоимость изготовления детали.

С другой стороны, во втором варианте нарушается принцип совмещения баз,

конструкторская база 2 не совпадает с технологической базой 1. Это приводит к

необходимости пересчёта размеров, так как допуск конструкторского размера Бк

обеспечивается за счёт выполнения уже двух размеров Ао и Со, допуск которых

необходимо уменьшать по сравнению с первым вариантом.

33.

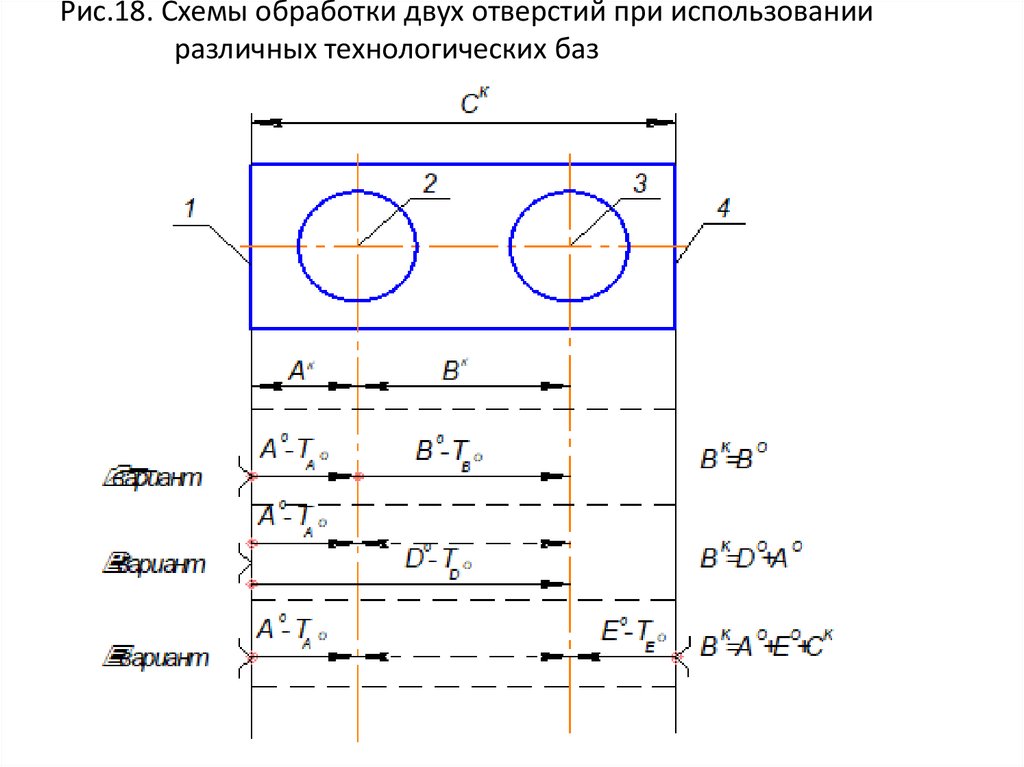

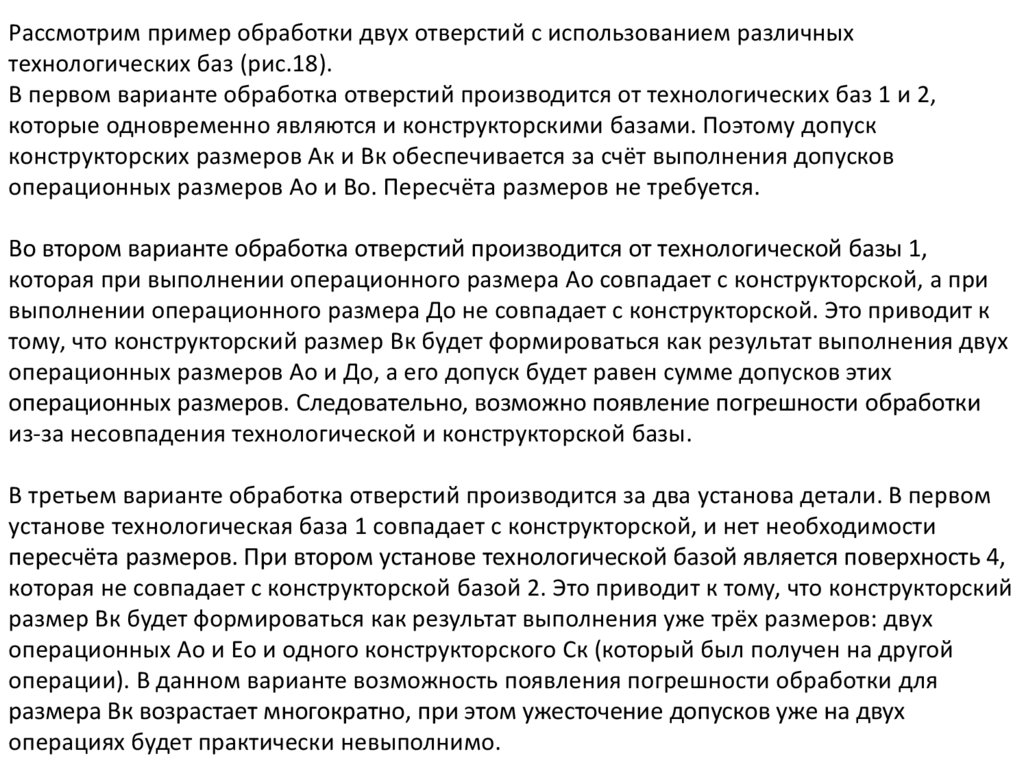

Рис.18. Схемы обработки двух отверстий при использованииразличных технологических баз

34.

Рассмотрим пример обработки двух отверстий с использованием различныхтехнологических баз (рис.18).

В первом варианте обработка отверстий производится от технологических баз 1 и 2,

которые одновременно являются и конструкторскими базами. Поэтому допуск

конструкторских размеров Ак и Вк обеспечивается за счёт выполнения допусков

операционных размеров Ао и Во. Пересчёта размеров не требуется.

Во втором варианте обработка отверстий производится от технологической базы 1,

которая при выполнении операционного размера Ао совпадает с конструкторской, а при

выполнении операционного размера До не совпадает с конструкторской. Это приводит к

тому, что конструкторский размер Вк будет формироваться как результат выполнения двух

операционных размеров Ао и До, а его допуск будет равен сумме допусков этих

операционных размеров. Следовательно, возможно появление погрешности обработки

из-за несовпадения технологической и конструкторской базы.

В третьем варианте обработка отверстий производится за два установа детали. В первом

установе технологическая база 1 совпадает с конструкторской, и нет необходимости

пересчёта размеров. При втором установе технологической базой является поверхность 4,

которая не совпадает с конструкторской базой 2. Это приводит к тому, что конструкторский

размер Вк будет формироваться как результат выполнения уже трёх размеров: двух

операционных Ао и Ео и одного конструкторского Ск (который был получен на другой

операции). В данном варианте возможность появления погрешности обработки для

размера Вк возрастает многократно, при этом ужесточение допусков уже на двух

операциях будет практически невыполнимо.

35.

ВЫБОР БАЗ ПРИ ПРОЕКТИРОВАНИИТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Для правильного выбора комплекта черновых технологических баз необходимо

придерживаться следующих рекомендаций:

1. Если по конструкторскому чертежу детали на ней имеются поверхности, которые не требуют

обработки после заготовительной операции, то в качестве черновых баз рекомендуется

выбирать именно эти поверхности. Это облегчает обеспечение заданных размерных связей

между обработанными и необработанными поверхностями в готовой детали.

2. Если по конструкторскому чертежу предусматривается обработка всех поверхностей на

детали, то за черновую базу рекомендуется принимать поверхность, имеющую наименьший

припуск на обработку. Это позволяет расположить снимаемые припуски симметрично

(параллельно) обрабатываемым поверхностям для того, чтобы в дальнейшем избежать

появления «черноты» при обработке поверхностей с наименьшим припуском после смены

черновых баз.

3. Поверхности исходной заготовки, принимаемые в качестве черновых баз, должны быть по

возможности простыми, правильной геометрической формы, с наименьшей шероховатостью,

без заусениц, литейных уклонов, уклонов от разъёма штампов, литников, прибылей, выпоров,

очищены от окалины и шлака. Они должны иметь достаточные размеры для обеспечения

надёжной установки заготовки в приспособлении.

4. Комплект черновых технологических баз можно использовать только один раз: для первой

установки исходной заготовки на станке. После первой операции они должны быть заменены

чистовыми или промежуточными базами. Повторная установка детали на последующих

операциях по черновым технологическим базам недопустима.

36.

Для правильного выбора комплекта чистовых технологических баз необходимопридерживаться следующих рекомендаций:

1. В качестве чистовых технологических баз следует принимать поверхности,

являющиеся одновременно конструкторскими и измерительными базами (если это

возможно), т.е. соблюдать принцип совмещения баз.

2. В качестве чистовой базовой поверхности следует принимать ту поверхность, от

которой задан наиболее точный размер и которая имеет наименьшие

пространственные отклонения

3. Принятые в качестве баз поверхности должны обеспечивать наиболее простую и

надежную конструкцию приспособления. Они должны отнимать у детали как можно

меньше степеней свободы и обеспечивать определенность базирования

обрабатываемой партии.

4. Принятые в качестве баз поверхности должны быть расположены таким образом,

чтобы в процессе обработки усилия резания и силы закрепления не вызывали на детали

дополнительных упругих деформаций или смещений.

5. В процессе выполнения всего технологического процесса необходимо стремиться к

обеспечению принципа единства баз, так как каждая смена баз на технологических

операциях приводит к появлению дополнительной погрешности обработки.

37.

Рис.19. Комбинации комплектов баз, используемые при обработкетел вращения

38.

На основе производственного опыта можно обобщить и выделить наиболее частоиспользуемые комбинации комплектов технологических баз при обработке различных,

по геометрической конфигурации и назначению, деталей.

Так для обработки деталей, имеющих ось вращения, на операциях точения,

фрезерования, шлифования и т.д., чаще всего используются следующие комплекты

технологических баз (рис. 19):

– наружная цилиндрическая поверхность и торец заготовки (используется при обработке

коротких жёстких валов, втулок, шестерен с установкой в трёхкулачковых патронах с

упором по торцу – рис. 19.а);

– внутренняя цилиндрическая поверхность и торец заготовки (используется при

обработке втулок, шестерен и шкивов с посадочными отверстиями, поршней ДВС с

установкой в трёхкулачковых патронах, разжимных цанговых оправках – рис.19.б);

– два центровых отверстия (используется при обработке длинных нежёстких валов для

обеспечения диаметральных размеров с установкой в центрах станка с поводковым

патроном, при этом передний центр неподвижный – рис.19.в);

– два центровых отверстия и торец заготовки (используется при обработке длинных

нежёстких валов для обеспечения диаметральных и осевых размеров с установкой в

центрах станка с поводковым патроном, при этом передний центр плавающий – рис.19.г).

Для обработки корпусных деталей различных конфигураций на операциях фрезерования,

сверления, шлифования, протягивания и т.д., чаще всего используются следующие

комплекты технологических баз:

– три взаимно перпендикулярные плоскости;

– плоскость и два отверстия, оси которых перпендикулярны этой плоскости;

– две плоскости и отверстие, ось которого перпендикулярна одной из плоскостей.

Промышленность

Промышленность