Похожие презентации:

Логистика производства

1. ЛОГИСТИКА ПРОИЗВОДСТВА

1.2.

3.

4.

Понятие, цель и задачи логистики

производства

Требования к организации управления

материальными потоками на

производстве

Способы управления материальными

потоками в рамках

внутрипроизводственных систем

Виды производственных логистических

систем

2. 1. Сущность, цель и задачи логистики производства

Логистика производства – это совокупностьспособов и методов оптимального управления

движением сырья, материалов и

комплектующих через все стадии

производственного процесса

Основная цель логистики производства –

оптимизация материального, информационного

и финансового потоков, проходящих через

производственные стадии для получения

максимального экономического эффекта.

Объектом изучения производственной логистики

являются внутрипроизводственные

логистические системы. К ним можно отнести:

промышленное предприятие; оптовое

предприятие, имеющее складские сооружения,

узловая грузовая станция, узловой морской порт

и др.

3. Задачи логистики производства можно разделить на три группы:

Первая группа задач связана с оптимизациейобеспечения производства всеми

необходимыми сырьевыми материалами,

комплектующими изделиями и запасными

частями.

Вторая группа задач связана с оптимизацией

материального потока, проходящего через

производственные стадии предприятия.

Третья группа задач логистики производства

связана с оптимизацией распределения готовой

продукции.

4. Основные положения логистики производства можно сформулировать следующим образом:

отказ от избыточных запасов сырьевых материалов;сокращение времени на выполнение основных и

транспортно-складских операций;

отказ от изготовления товаров, на которые нет

заказа покупателей;

устранение простоев оборудования;

обязательное устранение брака;

устранение нерациональных внутризаводских

перевозок;

увеличение количества используемых на

предприятии различных технологий;

расширение ассортимента производимой

продукции;

сокращение сроков изготовления и поставки

продукции;

повышение требований к качеству и надежности

конечных продуктов.

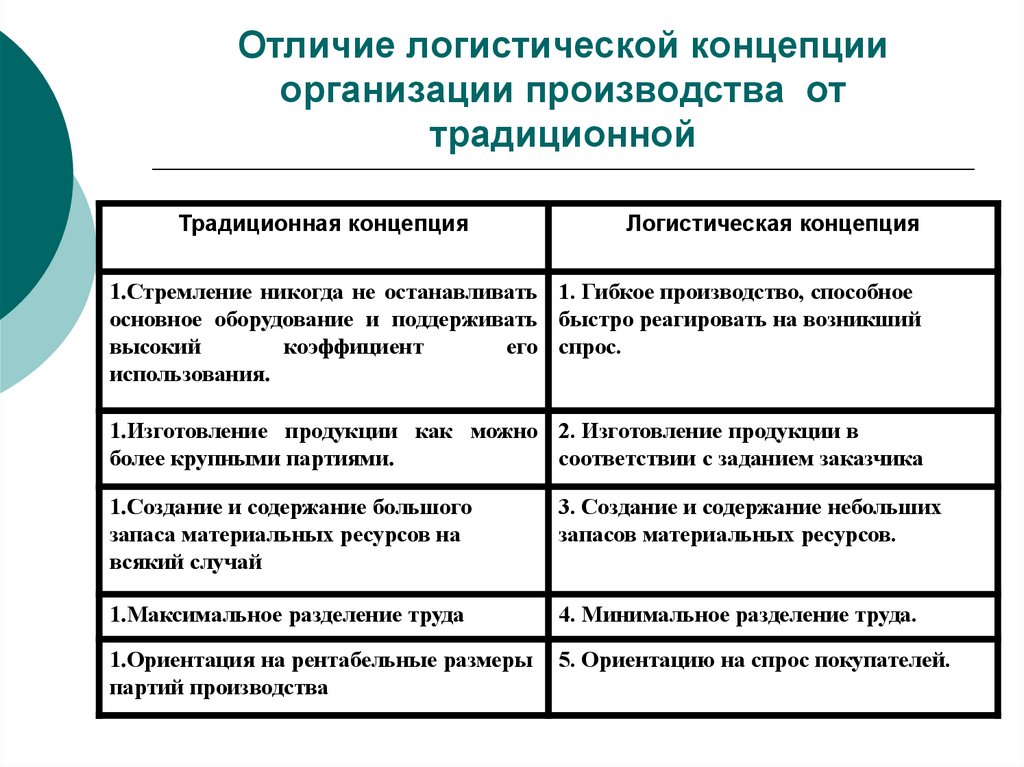

5. Отличие логистической концепции организации производства от традиционной

Традиционная концепцияЛогистическая концепция

1.Стремление никогда не останавливать 1. Гибкое производство, способное

основное оборудование и поддерживать быстро реагировать на возникший

высокий

коэффициент

его спрос.

использования.

1.Изготовление продукции как можно 2. Изготовление продукции в

более крупными партиями.

соответствии с заданием заказчика

1.Создание и содержание большого

запаса материальных ресурсов на

всякий случай

3. Создание и содержание небольших

запасов материальных ресурсов.

1.Максимальное разделение труда

4. Минимальное разделение труда.

1.Ориентация на рентабельные размеры

партий производства

5. Ориентацию на спрос покупателей.

6. 2. Требования к организации управления материальными потоками на производстве

1. Обеспечение ритмичной, согласованнойработы всех звеньев производства и

равномерного выпуска продукции.

Под ритмичной работой следует понимать

оптимальную организацию во времени и

пространстве единичных и частных процессов в

единый непрерывный производственный

процесс, обеспечивающий своевременный

выпуск продукции в необходимых объёмах с

минимальными затратами производственных

ресурсов.

7. 2. Обеспечение максимальной непрерывности процессов производства

Непрерывность производственного процессаскладывается:

из непрерывности движения предметов труда

и непрерывности загрузки рабочих мест.

В условиях непоточного производства он может

быть достигнут путем обеспечения непрерывной

загрузки рабочих мест.

В поточном производстве – путём выбора варианта,

при котором время межоперационного

«пролеживания» деталей минимально.

8. 3. Обеспечение максимальной надежности плановых расчётов и минимальной трудоёмкости плановых работ

На производственных предприятиях, как правило,используются статические методы планирования

и управления производством, которые порождают

целый ряд проблем, в том числе:

Дефицит производственных мощностей.

Не оптимальное планирование .

Неэффективное управление запасами.

Низкий коэффициент полезного действия

оборудования.

9. 4. Обеспечение достаточной гибкости и маневренности при возникновении различных отклонений от плана

Для того чтобы в условиях несовершенногопланирования на уровне цехов и

производственных участков обеспечить

выполнение производственных планов

предприятия, всем линейным руководителям

и диспетчерскому персоналу цехов

необходимо много заниматься

регулированием хода производства и

перераспределением работ по различным

приоритетам с целью уменьшения потерь

производства и рабочего времени.

10. 5. Обеспечение непрерывности планового руководства

Для повышения уровня непрерывности плановогоруководства необходимо научиться не только

разрабатывать месячные планы-графики хода

производства на каждом производственном

участке, но и уметь удерживать

производственный процесс в рамках

составленного плана-графика при

воздействии на него различных факторов.

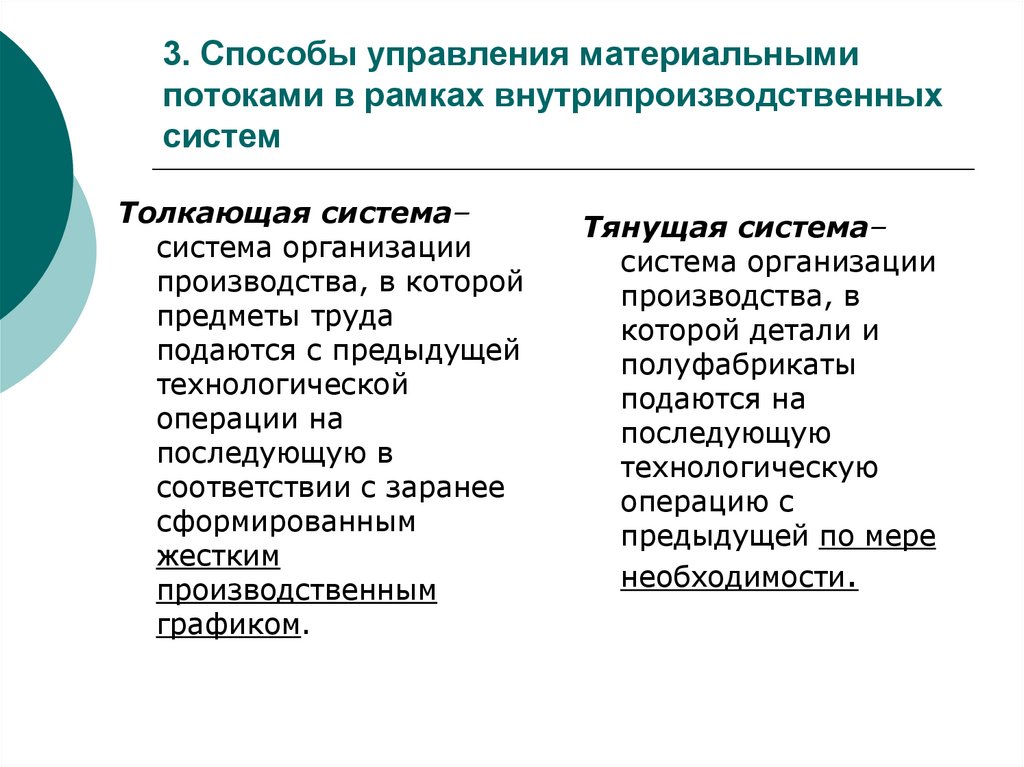

11. 3. Способы управления материальными потоками в рамках внутрипроизводственных систем

Толкающая система–система организации

производства, в которой

предметы труда

подаются с предыдущей

технологической

операции на

последующую в

соответствии с заранее

сформированным

жестким

производственным

графиком.

Тянущая система–

система организации

производства, в

которой детали и

полуфабрикаты

подаются на

последующую

технологическую

операцию с

предыдущей по мере

необходимости.

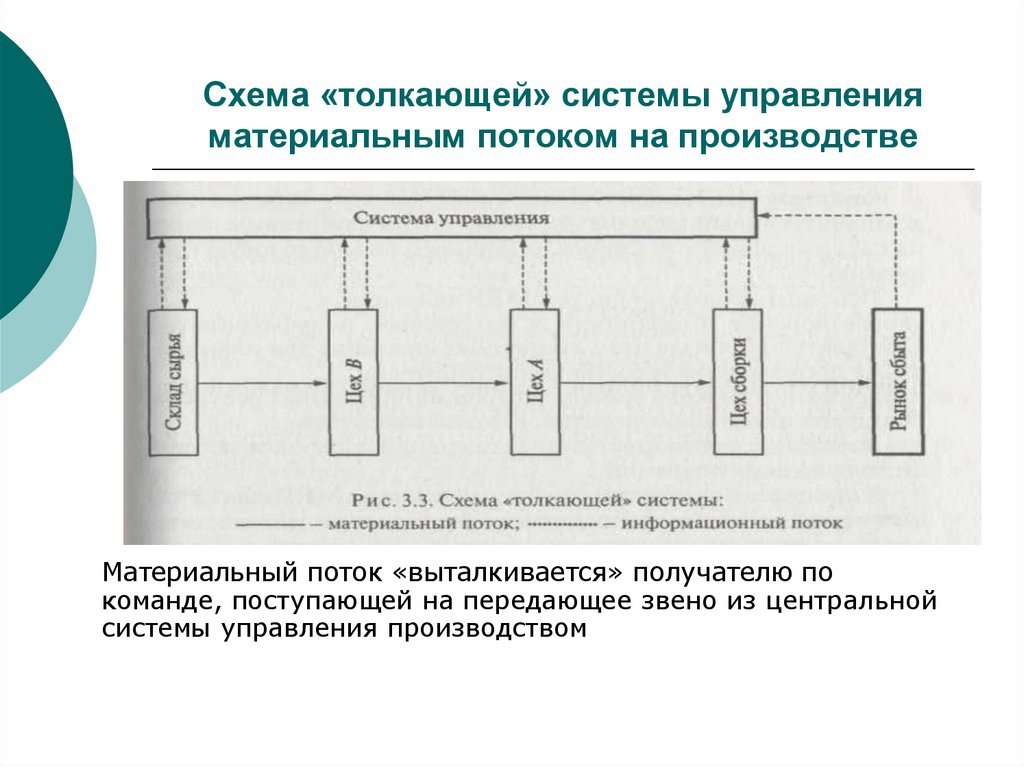

12. Схема «толкающей» системы управления материальным потоком на производстве

Материальный поток «выталкивается» получателю покоманде, поступающей на передающее звено из центральной

системы управления производством

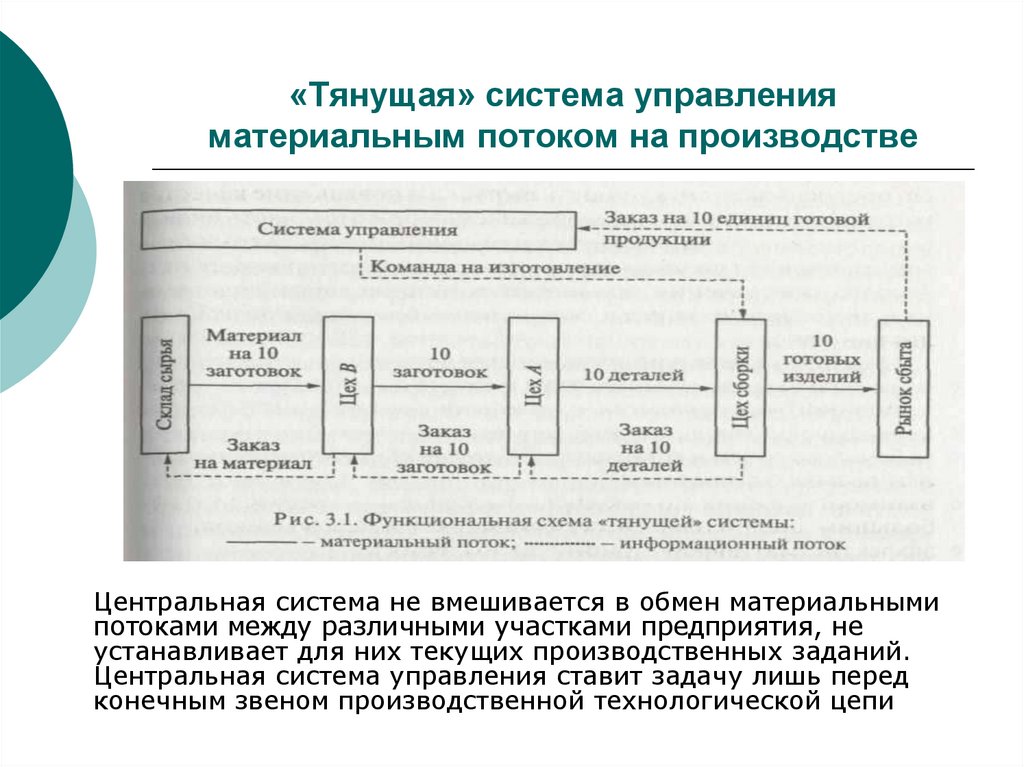

13. «Тянущая» система управления материальным потоком на производстве

Центральная система не вмешивается в обмен материальнымипотоками между различными участками предприятия, не

устанавливает для них текущих производственных заданий.

Центральная система управления ставит задачу лишь перед

конечным звеном производственной технологической цепи

14.

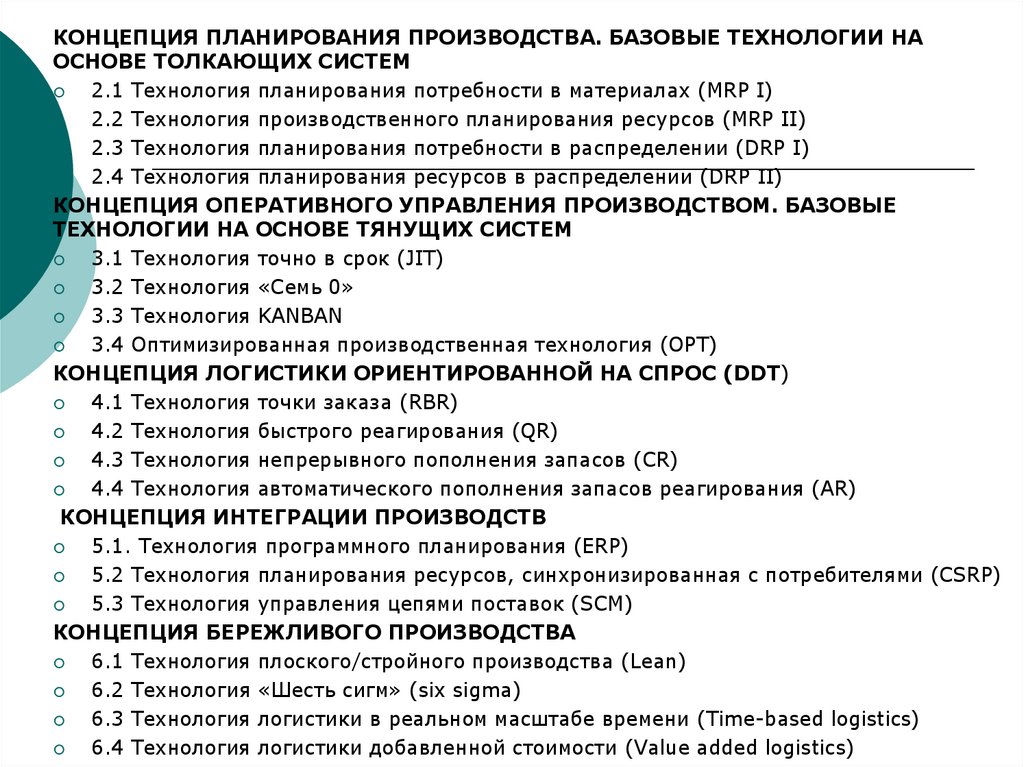

КОНЦЕПЦИЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА. БАЗОВЫЕ ТЕХНОЛОГИИ НАОСНОВЕ ТОЛКАЮЩИХ СИСТЕМ

2.1 Технология планирования потребности в материалах (MRP I)

2.2 Технология производственного планирования ресурсов (MRP II)

2.3 Технология планирования потребности в распределении (DRP I)

2.4 Технология планирования ресурсов в распределении (DRP II)

КОНЦЕПЦИЯ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ. БАЗОВЫЕ

ТЕХНОЛОГИИ НА ОСНОВЕ ТЯНУЩИХ СИСТЕМ

3.1 Технология точно в срок (JIT)

3.2 Технология «Семь 0»

3.3 Технология KANBAN

3.4 Оптимизированная производственная технология (OPT)

КОНЦЕПЦИЯ ЛОГИСТИКИ ОРИЕНТИРОВАННОЙ НА СПРОС (DDT)

4.1 Технология точки заказа (RBR)

4.2 Технология быстрого реагирования (QR)

4.3 Технология непрерывного пополнения запасов (CR)

4.4 Технология автоматического пополнения запасов реагирования (AR)

КОНЦЕПЦИЯ ИНТЕГРАЦИИ ПРОИЗВОДСТВ

5.1. Технология программного планирования (ERP)

5.2 Технология планирования ресурсов, синхронизированная с потребителями (CSRP)

5.3 Технология управления цепями поставок (SCM)

КОНЦЕПЦИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

6.1 Технология плоского/стройного производства (Lean)

6.2 Технология «Шесть сигм» (six sigma)

6.3 Технология логистики в реальном масштабе времени (Time-based logistics)

6.4 Технология логистики добавленной стоимости (Value added logistics)

15. 4. Примеры производственных логистических систем

Логистическиесистемы

управления

материальными

потоками

Толкающая система

Тянущая система

Пример:

•MRP

Пример:

•«точно в срок»

•Канбан

16. MRP(Materials Requirement Planning)

МRP — это компьютеризированнаяпрограмма, основанная на заказах

потребителей и производстве

продукции в соответствии с

жестко заданным

производственным графиком.

Она переводит производственное расписание в

цепь требований, которые синхронизированы

во времени. При изменениях в

производственном графике, структуре запасов

или характеристиках продукта система

перепланирует последовательность требований

и их покрытий.

17. ЛОГИСТИЧЕСКАЯ СИСТЕМА «ТОЧНО В СРОК» И МИКРОЛОГИСТИЧЕСКАЯ СИСТЕМА «КАНБАН»

Концепция «точно в срок» («Just in time»)— это современная концепция

построения логистической системы в

производстве, снабжении и

распределении, основанная на

синхронизации процессов доставки

материальных ресурсов и готовой

продукции к тому времени, когда

звенья логистической системы в них

нуждаются.

18. «Канбан»

Сущность данной системы заключается в том, чтовсе производственные подразделения завода,

включая линии конечной сборки, снабжаются

материальными ресурсами в том количестве и к

такому сроку, которые необходимы для

выполнения заказа, заданного

подразделением-потребителем.

Производственные подразделения фирм не

располагают складами сырья, материалов,

комплектующих изделий, готовой продукции, а

межоперационные запасы сокращены до

минимально возможных границ.

19. Логистическая система организации производства – ОПТ (оптимизированная производственная технология).

В этой системе, разработанной на качественноновой основе, получили своё дальнейшееразвитие идеи, заложенные в системах

«Канбан» и МРП.

Основным принципом системы ОПТ является

выявление в производстве «узких» мест или,

по терминологии её создателей, «критических

ресурсов». В качестве критических ресурсов

могут выступать, например, запасы сырья и

материалов, машины и оборудование,

технологические процессы, персонал. От

эффективности использования этих

критических ресурсов зависят темпы развития

производственной системы.

Менеджмент

Менеджмент