Похожие презентации:

Исследование влияния технологических и производственных факторов на отходы и потери шпона в производстве фанеры

1.

Министерство науки и высшего образования Российской ФедерацииМытищинский филиал федерального государственного бюджетного образовательного

учреждения высшего образования

«Московский государственный технический университет имени Н. Э. Баумана

(национальный исследовательский университет)»

(МФ МГТУ им Н. Э. Баумана)

ФАКУЛЬТЕТ Лесного хозяйства, лесопромышленных технологий и садово-паркового строительства

КАФЕДРА «Древесиноведения и технологии деревообработки» ЛТ8-МФ

Презентация

Научно-исследовательская работа

На тему: Исследование влияния технологических и производственных факторов

на отходы и потери шпона в производстве фанеры

Студент группы ЛТ8-41М

Куманская А. А

Преподаватель Доц., к.т.н.,

Соболев А. В.

1

2.

ВВЕДЕНИЕОтходы и потери шпона в производстве фанеры являются

серьезной

проблемой,

себестоимости

которая

продукции

и

приводит

негативно

к

увеличению

сказываются

на

окружающей среде. Существует ряд факторов, которые влияют на

количество отходов и потерь шпона. Принимая меры по

снижению этих факторов, можно значительно уменьшить их

объемы в производстве фанеры.

2

3.

Что такое отходы и что такое потери в производстве?Потери

Отходы

Отходы – это образующиеся остатки

древесной составляющей

обрабатываемого материала, которые

имеют массу, объем и могут быть

использованы по другим

направлениям, но не в производстве

шпона и фанеры.

Потери – это уменьшение размеров

обрабатываемого материала без

образования какой-либо побочной

древесной продукции.

3

4.

Характеристика технологических отходов и потерьпри производстве лущеного шпона

Отходы

Потери

• Обрезки древесины;

• Опилки;

• Древесная пыль;

• Стружка;

• Обрезки шпона .

• Усушка шпона;

• Упрессовка фанеры.

4

5.

Объемы отходов и потерь на различных стадияхтехнологического процесса производства фанеры

Оцилиндровка. На данном этапе в отходы уходит шпон-рванина. Отходы в виде обрезков, они

могут составлять порядка 18 процентов. Неточность центрирования со смещением в 5 мм также может

добавить дополнительные 3 процента отходов [4];

Лущения. К таким отходам относится карандаш. Данный вид отходов зависит от диаметра

карандаша. Если при лущении будут использоваться современное оборудование и телескопический

шпиндель у лущильного станка, то такие отходы будут составлять порядка 10 процентов от объема сырья.

Сращивании неполноформатного шпона (усование). В процессе сращивания могут

образовываться кусковые отходы при подрезке шпона. На данном этапе невозможно дать конкретный

процент отходов от общего объема, все будет зависеть от используемого сырья.

Усушка. В зависимости от породы древесины, и её толщины, опытным путём мы установили, что

потери при усушке по ширине и толщине от сырого шпона может составлять порядка 9 и 6 процентов

соответственно. Усушка по длине слишком мала и ее значения не принимаются во внимание.

Упрессовка. В процессе прессования образуются потери в виде уменьшения объема фанерного

листа за счет сжатия его по толщине. Объем потерь будет составлять порядка 10-15 процентов.

Подрезка. После прессования фанеры образуются отходы в виде обрезков. Объем отходов будет

зависеть от такого фактора, как правильный подбор габаритных размеров листов шпона до усушки и

упрессовки.

Шлифование. Данный вид обработки может не входить в общую технологию производства

фанеры, но если таков присутствует, то в данном процессе обработке будут образовываться отходы в виде

5

древесной пыли.

6.

Информация по текущим потерям и отходам напроизводстве Свеза (технологические потери)

В процессе производства было выявлено 4 основных фактора,

которые оказывали сильное воздействие на полезный выход

продукции: оборудование, технология, сырьё, люди.

Оборудование

В процессе эксплуатации оборудования возникали следующие проблемы:

Заломы от мусора (на всех линиях ребросклейки и сращивания);

Сканер не определяет следы от л/з;

Недостаточно вакуума для прижима листа на сращивании;

Сканер не определяет корректную геометрию листа(сращивание).

Технология

Из-за не совершенности и нарушения технологии возникали следующие проблемы:

Потеря шпона от излишней транспортировки;

Потеря шпона при повторной сушке;

Неправильно выставленный упор на линии раскряжевки (короткий шпон);

Косина определяется некорректно на линиях сращивания(5х10) (некорректные настройки сканера);

Неверные настройки позиционирования входных/выходных порталов на автопочинке.

Сырье

Качество исходного сырья тоже играет не маловажную роль и использование несоответствующего сырья может вызывать следующие проблемы:

Качество сырья (закорины, сучки более 100 мм, сырьевые трещины, краевые сколы);

Шпон с гребешком попадает в стопу на лущении, впоследствии чего, выкидывается в ребросклейке.

Люди

Поскольку, какое бы современное оборудование не использовалось предприятием, как правило, за всем этим следит человек (оператор). Проблемы, связанные

с человеческим фактором, могут возникать по следующим причинам:

Отсутствие мотивации и системы штрафов у подрядчиков за нарушение технологии;

Низкая квалификация работников аутсортинговой компании.

6

7.

Мероприятия по устранениютехнологических отходов

За время прохождения практики нам удалось уменьшить КРС в 3-х стадиях

технологического цикла, а именно: сращивание, ребросклейка, автопочинка.

На операции сращивание была выявлена некорректная работа сканера относительно

геометрии листа (сверхузкий, сверхдлинный листы и косина). Так же удалось снизить процент

отбраковки на 5%, а также сократить отбраковку хороших листов из-за заломов.

На стадии ребросклейки было выявлено ошибочное обнаружение допусков сканером,

а также проведена корректировка рецепта программы на оборудовании. Нам удалось

уменьшить коэффициент расхода сырья с 1,36 до 1.26.

На стадии автопочинки за счет анализа шпона и передачи информации технической

службе, нам удалось уменьшить процент выпавших вставок с 6 до 0,69. Также удалось

уменьшить недочиненные листы шпона с 13,4 до 4,84 процентов. Эта стадия оказалась самой

продуктивной, процент отходов удалось уменьшить более чем в два раза. За время выполнения

поставленной задачи по уменьшению КРС было досмотрено 6000 листов.

7

8.

Экспериментальные исследования усушки шпонаразных толщин для выявления припусков по

ширине сырого шпона

Предварительная

подготовка

Для проведения эксперимента мы подготовили

21 образец различной толщины и одинаковой

ширины (96±1 мм). Эксперимент проводили для 7 видов

толщин шпона, а именно: 0,75 мм; 1 мм; 1,15 мм; 1,5 мм;

2 мм; 3 мм; 4 мм. Для каждой толщины взяли по 3

образца, а после находили усредненные данные.

Испытуемые образцы перед началом испытания были

пронумерованы.

8

9.

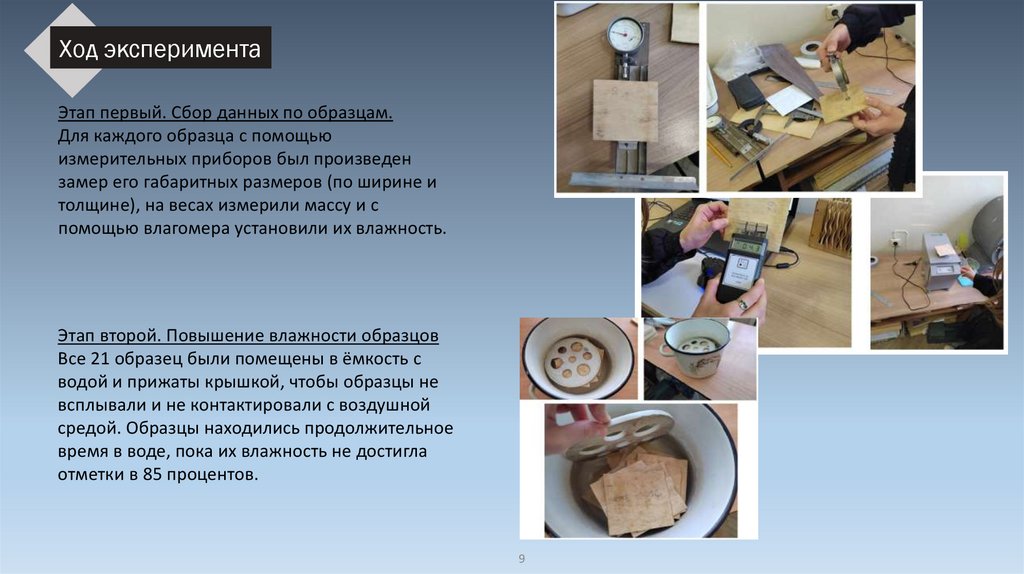

Ход экспериментаЭтап первый. Сбор данных по образцам.

Для каждого образца с помощью

измерительных приборов был произведен

замер его габаритных размеров (по ширине и

толщине), на весах измерили массу и с

помощью влагомера установили их влажность.

Этап второй. Повышение влажности образцов

Все 21 образец были помещены в ёмкость с

водой и прижаты крышкой, чтобы образцы не

всплывали и не контактировали с воздушной

средой. Образцы находились продолжительное

время в воде, пока их влажность не достигла

отметки в 85 процентов.

9

10.

Ход экспериментаЭтап третий. Выдержка образцов в неизменных

условиях

После вымачивания образцов и повышения их

влажности до 85 процентов, образцы поместили

в герметичный полиэтиленовый пакет на 2 дня,

чтобы влажность в образце распределилась

равномерно. Герметичный полиэтиленовый

пакет использовался, чтобы исключить

возможность контакта образцов с воздушной

средой и не допустить процесса их сушки.

Этап четвёртый. Повторные замеры

После того, как образцы извлекли из

полиэтиленового пакета, были повторно

проведены замеры габаритных размеров по

толщине и ширине, замерена масса, а также

замерена их влажность.

10

11.

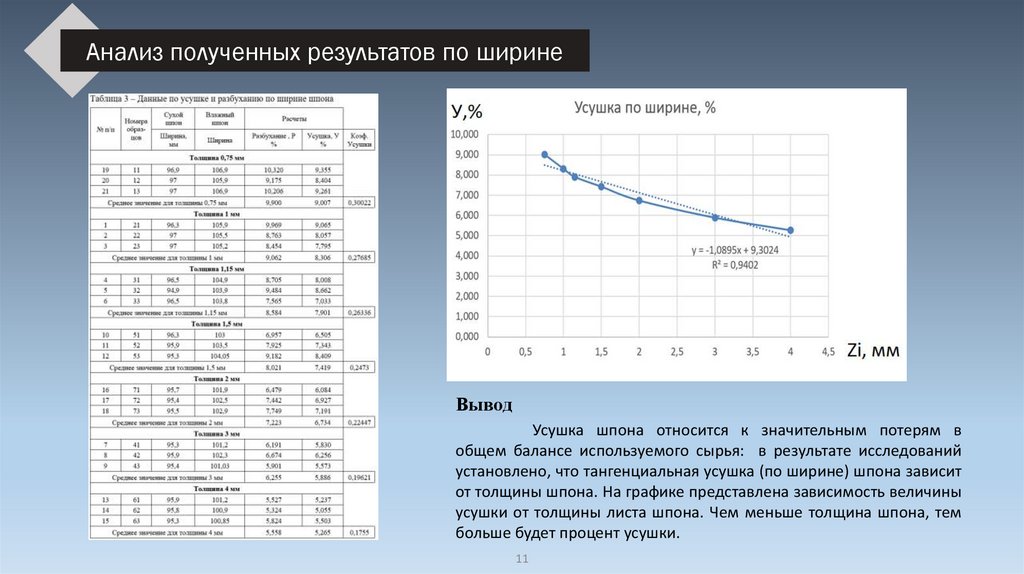

Анализ полученных результатов по ширинеВывод

Усушка шпона относится к значительным потерям в

общем балансе используемого сырья: в результате исследований

установлено, что тангенциальная усушка (по ширине) шпона зависит

от толщины шпона. На графике представлена зависимость величины

усушки от толщины листа шпона. Чем меньше толщина шпона, тем

больше будет процент усушки.

11

12.

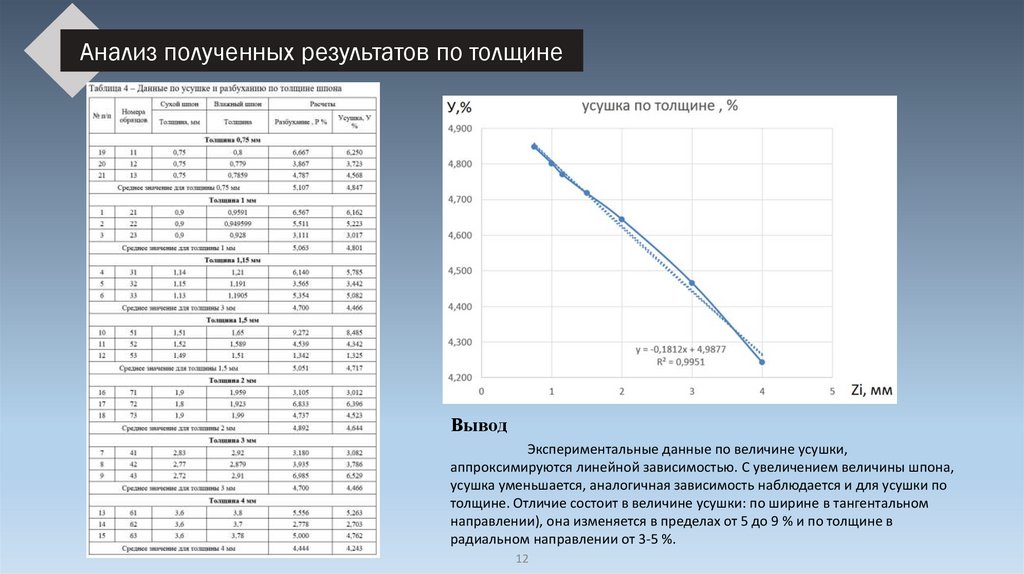

Анализ полученных результатов по толщинеВывод

Экспериментальные данные по величине усушки,

аппроксимируются линейной зависимостью. С увеличением величины шпона,

усушка уменьшается, аналогичная зависимость наблюдается и для усушки по

толщине. Отличие состоит в величине усушки: по ширине в тангентальном

направлении), она изменяется в пределах от 5 до 9 % и по толщине в

радиальном направлении от 3-5 %.

12

13.

Вывод по толщинеВ

производственных

условиях

при

настройке лущильного станка на другую толщину

шпона следует перенастроить и работу ножниц для

рубки сырого шпона. Радиальная усушка шпона (по

толщине) значительно меньше, и влияние толщины

шпона на величину этой усушки установить

достаточно сложно из-за малой величины

измеряемой разницы размеров. Кроме того

толщина шпона формируется при настройке

лущильного станка, и возможность изменения этих

настроек не для всех марок лущильных станков

возможна.

13

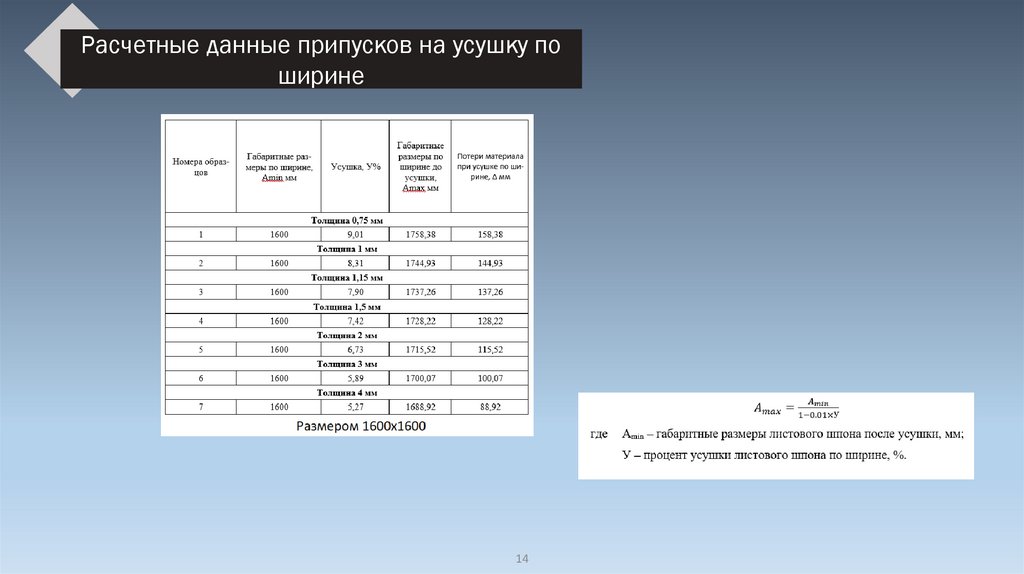

14.

Расчетные данные припусков на усушку поширине

14

15.

Рекомендации по снижению потерьпри разбухании и усушке

1. Точная первоначальная сортировка шпона по толщине

2. Использование специализированного оборудования для сушки шпона.

3. Регулярное техническое обслуживание оборудования для сушки

4. Использование современных технологий для изменения влажности листового шпона.

5. Регулярный контроль качества шпона.

6. Правильное хранение сырья и готовой продукции.

7. Обученный высококвалифицированный персонал.

8. В процессе сушки для сушильного агента использовать максимально допустимую для него температуру.

9. Использовать газовые сушилки.

15

16.

Спасибо за внимание!16

Промышленность

Промышленность