Похожие презентации:

Проектирование технологических процессов восстановления и ремонта деталей узлов и приборов (лекция № 5)

1.

Пензенский государственный университетКафедра Транспортные машины

Дисциплина:

«Ремонт и утилизация автомобилей и

тракторов»

Лекция №5

«ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ И

РЕМОНТА ДЕТАЛЕЙ УЗЛОВ И ПРИБОРОВ»

к.т.н., доцент Лебединский К.В.

2.

Пензенский государственный университетТехнологическое проектирование является основным звеном технологической

подготовки производства (ЕСТПП), согласно которой предусмотрено три вида

технологических процессов: единичный; типовой; групповой.

Единичный технологический процесс разрабатывается для ремонта изделий одного

наименования, типоразмера и исполнения независимо от типа производства.

Типовой технологический процесс разрабатывается для ремонта группы изделий,

обладающих общими конструктивными признаками, и характеризуется единством

содержания и последовательности большинства технологических операций.

Типизация направлена на устранение многообразия технологических процессов и

базируется на классификации, т. е. в разделении объектов ремонта по конструктивно-технологическим признакам на группы, для которых возможна разработка

общих технологических процессов или операций.

Групповой технологический процесс разрабатывается для ремонта группы изделий,

обладающих различной конфигурацией, но общими технологическими признаками,

в конкретных условиях производства на специализированнных рабочих местах с

целью применения методов и средств крупносерийного и массового производства в

условиях единичного, мелкосерийного и серийного производства. При построении

групповых процессов за базовую берут деталь, называемую комплексной, под

которой понимается реальная или условная (искусственно созданная) деталь,

содержащая в своей конструкции все основные элементы, характерные для деталей

данной группы, и являющаяся ее конструктивно-технологическим представителем.

3.

Пензенский государственный университетТиповое и групповое проектирование основано на принципах технологической

унификации.

Все детали по общности технологических задач, вытекающих из их

конструктивных признаков, разбиты на классы, подклассы, группы и подгруппы.

На основании классификации деталей для каждого класса выполняется

проектирование типового технологического процесса, имеющего принципиально

общий маршрут и содержание операций, типовые схемы базирования и

конструкцию оснастки.

На базе этого составляются технологические процессы на конкретные детали

данного класса, пользуясь типовым технологическим процессом.

Технологическая унификация осуществляется по общности элементов

обрабатываемых деталей, их конфигурации и размеров, по требуемой точности и

качеству их поверхностей.

Принцип унификации распространяется также на общность применяемого

оборудования, методов восстановления и установки деталей и типов

приспособлений при выполнении основных операций.

4.

Пензенский государственный университетВ ремонтном производстве распространены следующие формы организации

технологических процессов восстановления деталей:

• подефектная технология - технологический процесс разрабатьmается на каждый

дефект;

• маршрутная технология - технологический процесс разрабатьmается на

комплекс дефектов определенного сочетания, возникающих на деталях данного

наименования;

• групповая технология - технологический процесс разрабатывается на группу

однотипных деталей определенного класса, в соответствии с типизацией

технологических процессов.

При подефектной технологии комплектование деталей происходит только по

наименованию, без учета их одноименности и имеющихся дефектов.

При маршрутной технологии разрабатывается технологический процесс на

устранение определенного сочетания дефектов.

При групповой технологии технологический процесс разрабатывается для групп

деталей, устранение дефектов которых производится одними и теми же способами

с последующей механической обработкой, проводимой на однотипном

оборудовании.

5.

Пензенский государственный университетИсходные данные

Для проектирования технологических процессов необходима базовая, руководящая

и справочная информация.

Базовая информация - это данные, которые отражены в конструкторской документации на изделие, и программа восстановления этого изделия.

Руководящая информация - это сведения, которые содержатся: в стандартах на

технологические процессы и методы управления ими, на оборудование и оснастку;

в документации на перспективные технологические процессы; в производственных

инструкциях.

Справочная информация содержится: в действующих технологических процессах;

описаниях прогрессивных методов и способах восстановления деталей; каталогах и

справочниках прогрессивного технологического оборудования и оснастки;

материалах по выбору технологических нормативов (режимов обработки, припусков, норм расхода материалов и др.).

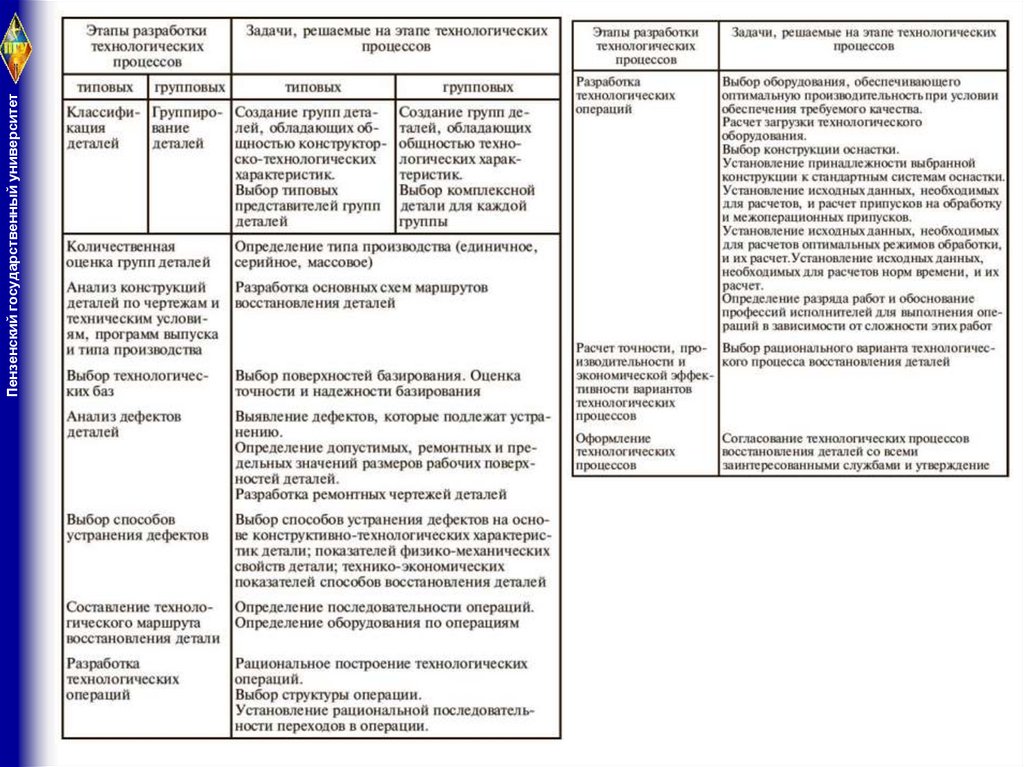

Процесс проектирования осуществляется путем последовательного решения

этапов.

6.

Пензенский государственный университет7.

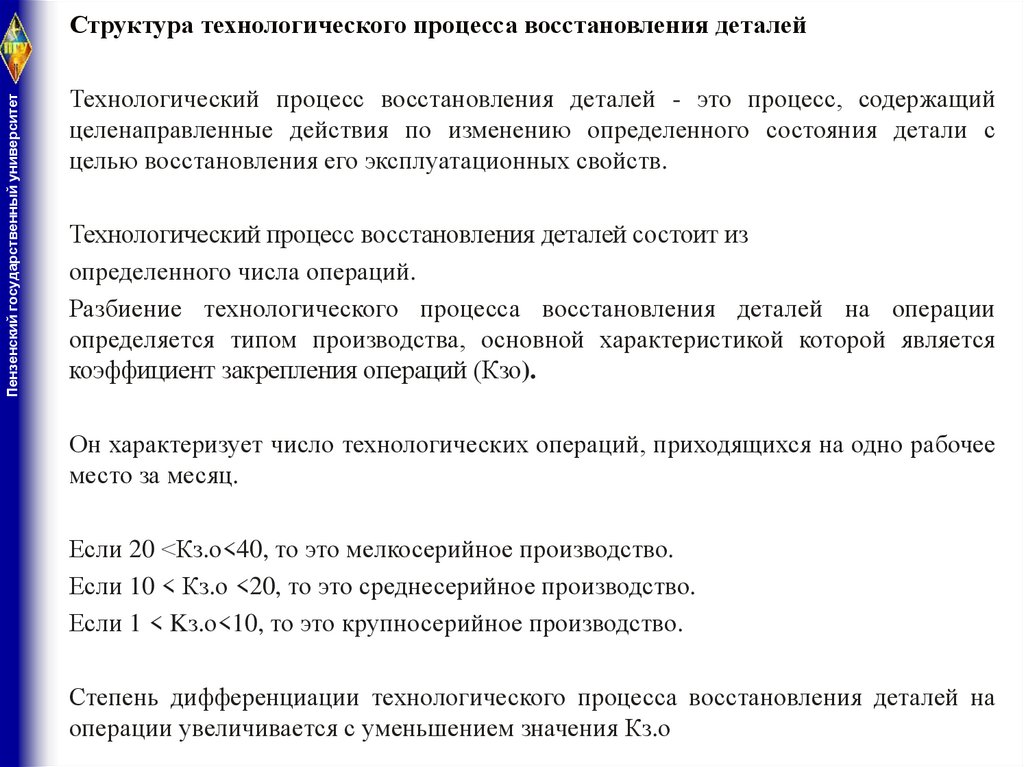

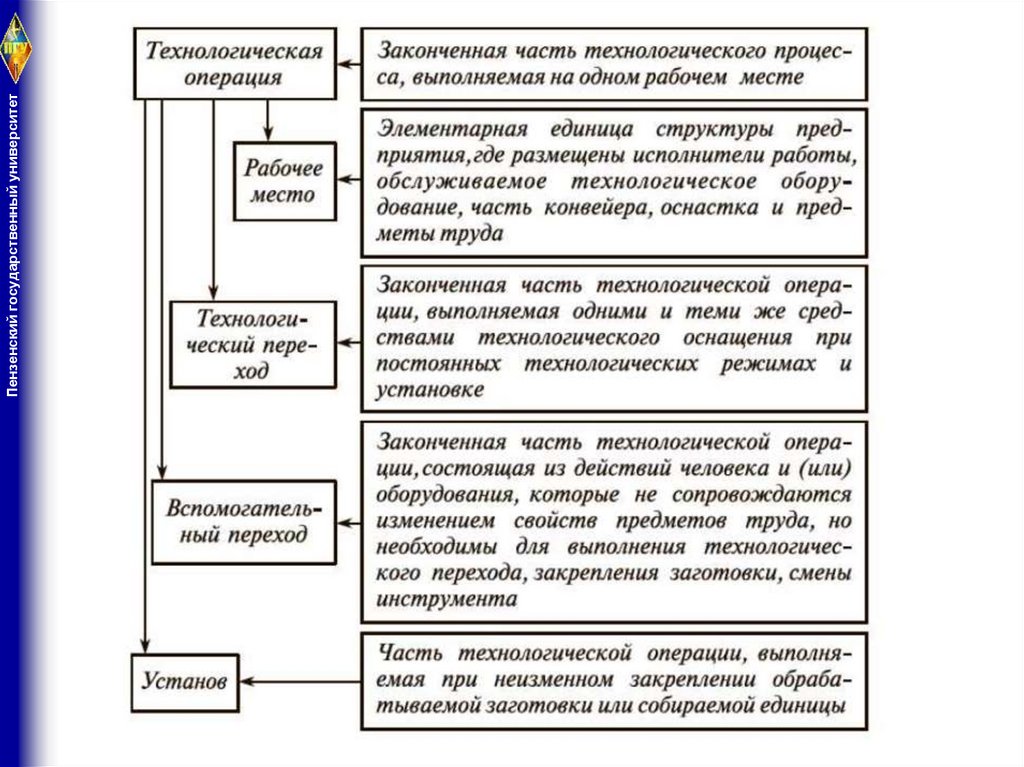

Пензенский государственный университетСтруктура технологического процесса восстановления деталей

Технологический процесс восстановления деталей - это процесс, содержащий

целенаправленные действия по изменению определенного состояния детали с

целью восстановления его эксплуатационных свойств.

Технологический процесс восстановления деталей состоит из

определенного числа операций.

Разбиение технологического процесса восстановления деталей на операции

определяется типом производства, основной характеристикой которой является

коэффициент закрепления операций (Кзо).

Он характеризует число технологических операций, приходящихся на одно рабочее

место за месяц.

Если 20 <Кз.о<40, то это мелкосерийное производство.

Если 10 < Кз.о <20, то это среднесерийное производство.

Если 1 < Kз.о<10, то это крупносерийное производство.

Степень дифференциации технологического процесса восстановления деталей на

операции увеличивается с уменьшением значения Кз.о

8.

Пензенский государственный университет9.

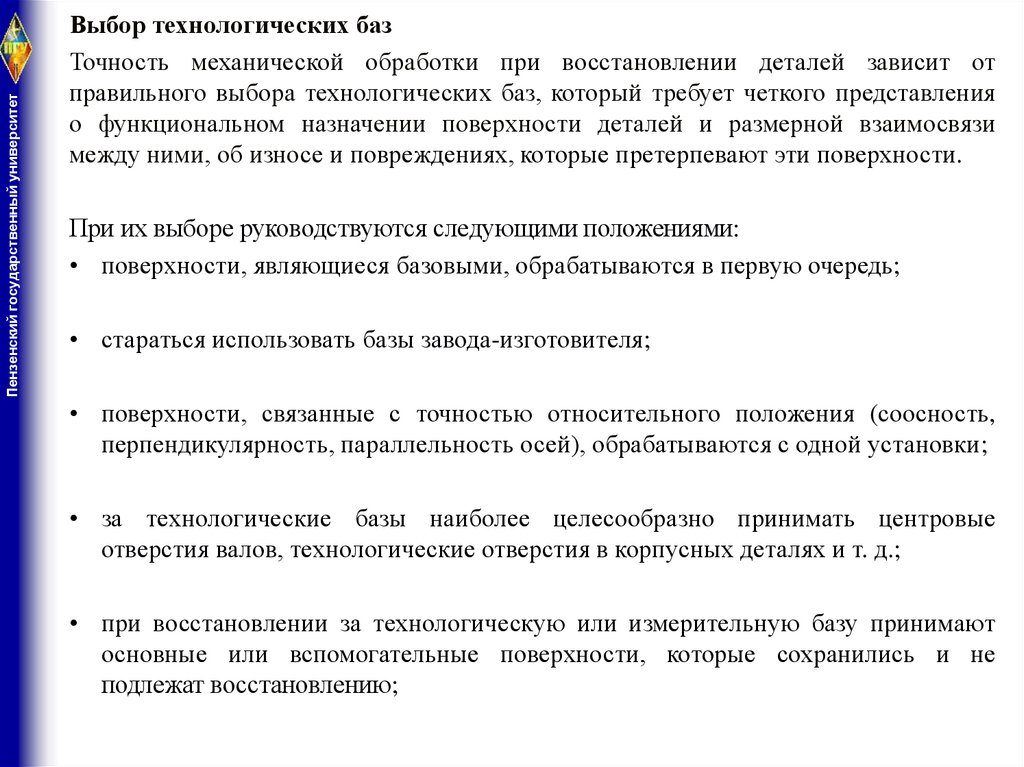

Пензенский государственный университетВыбор технологических баз

Точность механической обработки при восстановлении деталей зависит от

правильного выбора технологических баз, который требует четкого представления

о функциональном назначении поверхности деталей и размерной взаимосвязи

между ними, об износе и повреждениях, которые претерпевают эти поверхности.

При их выборе руководствуются следующими положениями:

• поверхности, являющиеся базовыми, обрабатываются в первую очередь;

• стараться использовать базы завода-изготовителя;

• поверхности, связанные с точностью относительного положения (соосность,

перпендикулярность, параллельность осей), обрабатываются с одной установки;

• за технологические базы наиболее целесообразно принимать центровые

отверстия валов, технологические отверстия в корпусных деталях и т. д.;

• при восстановлении за технологическую или измерительную базу принимают

основные или вспомогательные поверхности, которые сохранились и не

подлежат восстановлению;

10.

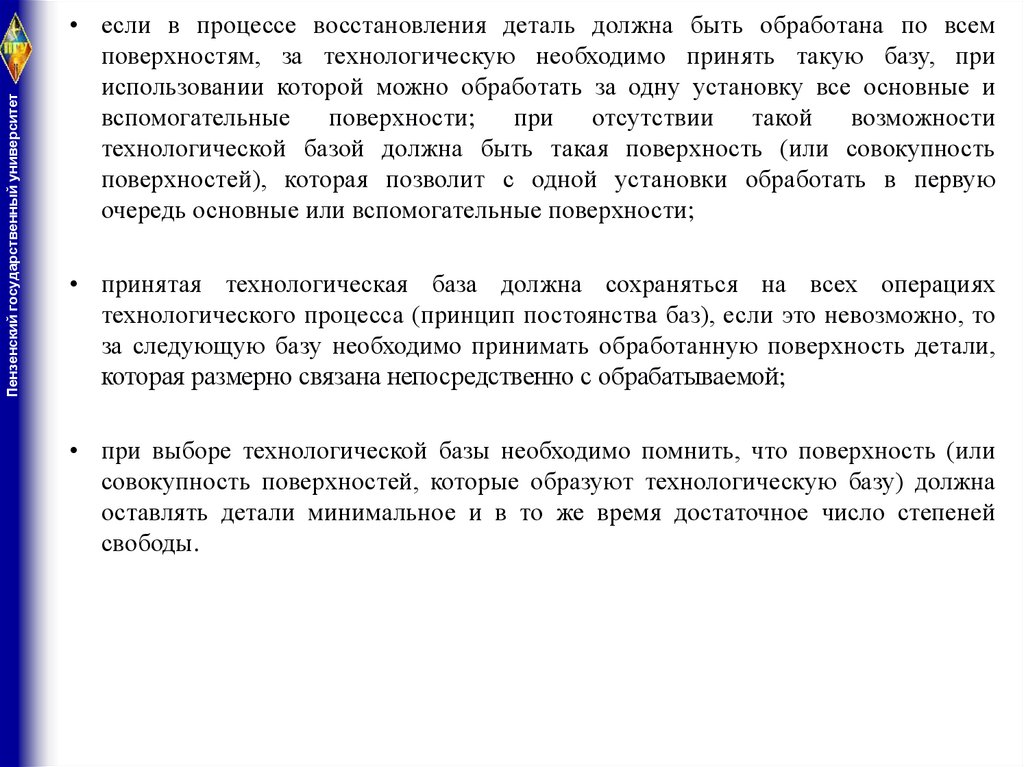

Пензенский государственный университет• если в процессе восстановления деталь должна быть обработана по всем

поверхностям, за технологическую необходимо принять такую базу, при

использовании которой можно обработать за одну установку все основные и

вспомогательные поверхности; при отсутствии такой возможности

технологической базой должна быть такая поверхность (или совокупность

поверхностей), которая позволит с одной установки обработать в первую

очередь основные или вспомогательные поверхности;

• принятая технологическая база должна сохраняться на всех операциях

технологического процесса (принцип постоянства баз), если это невозможно, то

за следующую базу необходимо принимать обработанную поверхность детали,

которая размерно связана непосредственно с обрабатываемой;

• при выборе технологической базы необходимо помнить, что поверхность (или

совокупность поверхностей, которые образуют технологическую базу) должна

оставлять детали минимальное и в то же время достаточное число степеней

свободы.

11.

Пензенский государственный университетАнализ дефектов детали и оформление ремонтных чертежей

Анализ проводится с целью выявления целесообразности устранения дефектов

детали. Необходимо произвести оценку степени влияния каждого дефекта на

эффективность и безопасность использования детали с учетом назначения и

конфигурации, показателей ее качества, режимов и условий эксплуатации.

Критическим называется дефект, при наличии которого использование детали по

назначению практически невозможно или исключается в соответствии с

требованиями безопасности.

Значительным называется дефект, который существенно влияет на использование

детали по назначению и на ее долговечность, но не является критическим.

Малозначительным называется дефект, который не оказывает существенного

влияния на использование детали по назначению и ее долговечность.

На основе анализа дефектов разрабатывают ремонтные чертежи, которые служат

рабочими конструкторскими документами, предназначенными для разработки

технологических процессов восстановления деталей.

12.

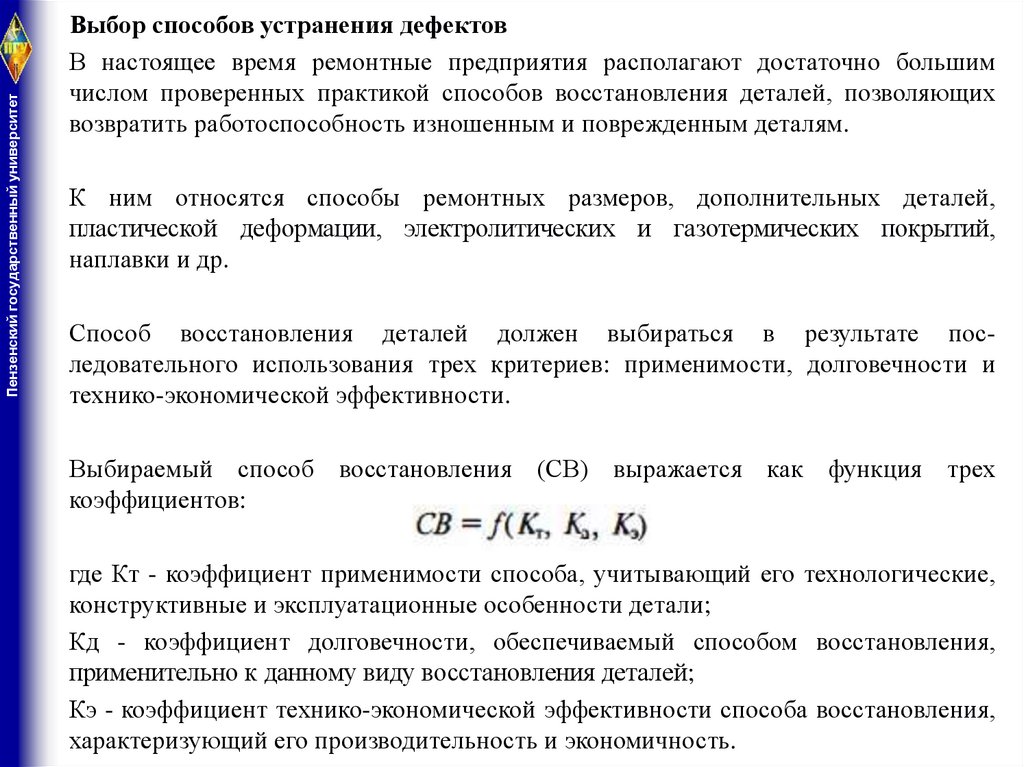

Пензенский государственный университетВыбор способов устранения дефектов

В настоящее время ремонтные предприятия располагают достаточно большим

числом проверенных практикой способов восстановления деталей, позволяющих

возвратить работоспособность изношенным и поврежденным деталям.

К ним относятся способы ремонтных размеров, дополнительных деталей,

пластической деформации, электролитических и газотермических покрытий,

наплавки и др.

Способ восстановления деталей должен выбираться в результате последовательного использования трех критериев: применимости, долговечности и

технико-экономической эффективности.

Выбираемый способ восстановления (СВ) выражается как функция трех

коэффициентов:

где Кт - коэффициент применимости способа, учитывающий его технологические,

конструктивные и эксплуатационные особенности детали;

Кд - коэффициент долговечности, обеспечиваемый способом восстановления,

применительно к данному виду восстановления деталей;

Кэ - коэффициент технико-экономической эффективности способа восстановления,

характеризующий его производительность и экономичность.

13.

Пензенский государственный университетОбщая методика выбора рационального способа восстановления состоит из трех

этапов.

1. Рассматривают различные способы восстановления и производят выбор из них

таких, которые удовлетворяют необходимому значению коэффициента Кт.

2. Из числа способов восстановления, удовлетворяющих Кт, проводят выбор тех,

которые обеспечивают последующий межремонтный ресурс восстановленных

деталей, т. е. удовлетворяют значению коэффициента долговечности Kд.

3. Если установлено, что требуемому значению Кд для данной детали

соответствуют два или несколько способов восстановления, то выбирают из них те,

у которых наилучшие значения Кэ.

Для исключения субъективных мнений при выборе рациональных способов

восстановления деталей введено понятие коэффициента применимости, численное

значение которого ограничивается двумя уровнями:

1 - способ восстановления деталей по всем его параметрам применим для

восстановления данной детали;

0 - способ восстановления для данной детали неприменим. Применимость

способов для восстановления конкретных деталей оценивается в результате

расчетов по обобщенному показателю.

14.

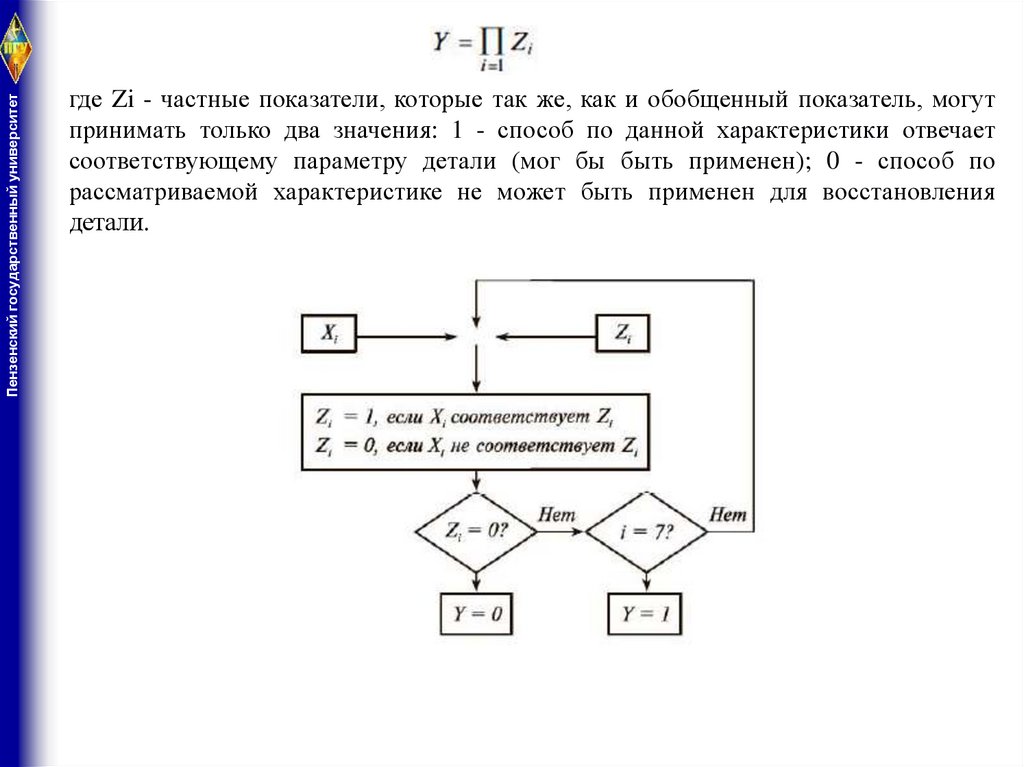

Пензенский государственный университетгде Zi - частные показатели, которые так же, как и обобщенный показатель, могут

принимать только два значения: 1 - способ по данной характеристики отвечает

соответствующему параметру детали (мог бы быть применен); 0 - способ по

рассматриваемой характеристике не может быть применен для восстановления

детали.

15.

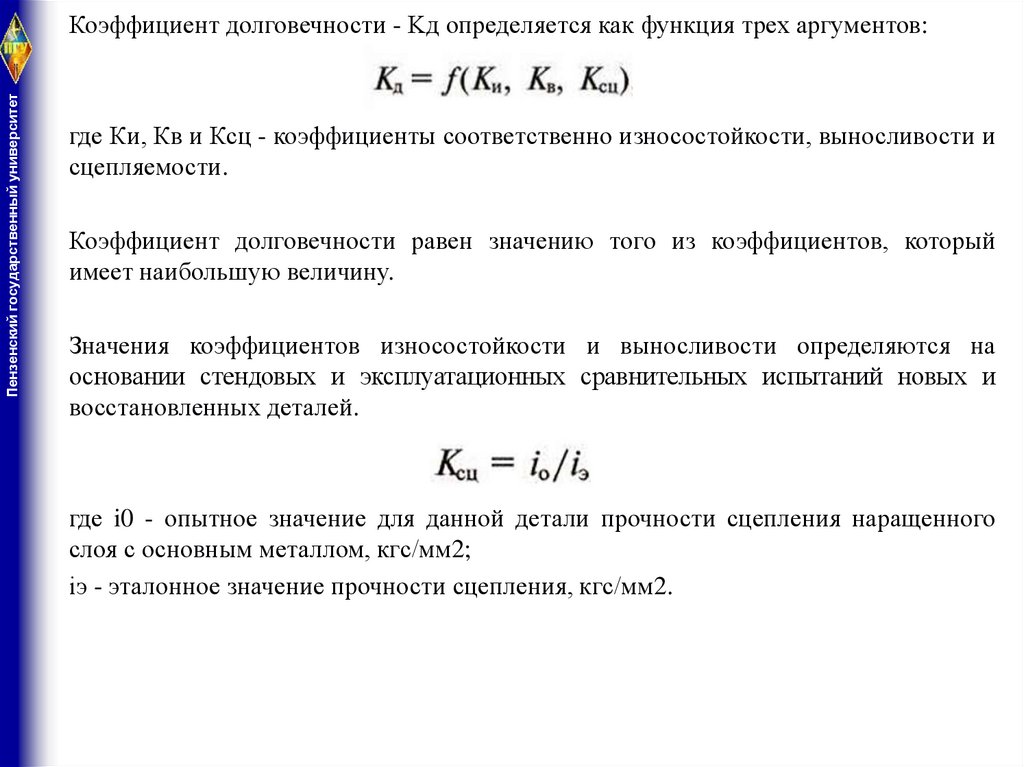

Пензенский государственный университетКоэффициент долговечности - Kд определяется как функция трех аргументов:

где Ки, Кв и Ксц - коэффициенты соответственно износостойкости, выносливости и

сцепляемости.

Коэффициент долговечности равен значению того из коэффициентов, который

имеет наибольшую величину.

Значения коэффициентов износостойкости и выносливости определяются на

основании стендовых и эксплуатационных сравнительных испытаний новых и

восстановленных деталей.

где i0 - опытное значение для данной детали прочности сцепления наращенного

слоя с основным металлом, кгс/мм2;

iэ - эталонное значение прочности сцепления, кгс/мм2.

16.

Пензенский государственный университетПоследовательность выполнения операций

При восстановлении детали проходят последовательно ряд операций в следующем

порядке:

• в первую очередь выполняются подготовительные операции (очистка,

обезжиривание, правка, восстановление базовых поверхностей);

• механическая обработка, которая предназначена для устранения дефектов,

образовавшихся в процессе эксплуатации, или придания правильной

геометрической формы изношенным поверхностям, в том числе специальной;

• наращивание изношенных поверхностей (наплавка, напыление и пр.). При этом

в первую очередь выполняют операции, при которых: детали нагревают до

высокой температуры (сварка, наплавка, термическая обработка). Если

необходимо, то детали подвергают вторичной правке. Затем выполняют

операции, не требующие нагрева деталей (хромирование, железнение и пр.);

• окончательная обработка (токарная, фрезерная, слесарная и пр);

• контрольные операции назначают в конце технологического процесса и после

выполнения наиболее ответственных операций.

17.

Пензенский государственный университетТехнологическая документация на восстановление детали

Технологический процесс восстановления деталей можно представить в виде

маршрутного, маршрутно-операционного и операционного описания.

Маршрутная карта (МК) является составной и неотъемлемой частью комплекта.

При маршрутном и маршрутно-операционном описании технологического процесса

МК является одним из основных документов, на котором описывается весь процесс

в технологической последовательности выполнения операций.

При операционном описании технологического процесса МК выполняет роль

сводного документа, в котором указывается адресная информация (номер цеха,

участка, рабочего места, операции), наименование операции, перечень документов,

применяемых при выполнении операции, технологическое оборудование и

трудозатраты.

Карта эскизов (КЭ) - это графический технологический документ, содержащий

эскизы, схемы, таблицы, дефекты, технические требования, необходимые для

выполнения процесса, операции или перехода, а также поясняющие методы и

средства, обеспечивающие безопасное выполнение операций. Необходимость

разработки отдельных КЭ в маршрутно-операционных и операционных процессах

определяется разработчиком.

Карты эскизов разрабатывают на основе чертежа и руководств по капитальному ремонту.

18.

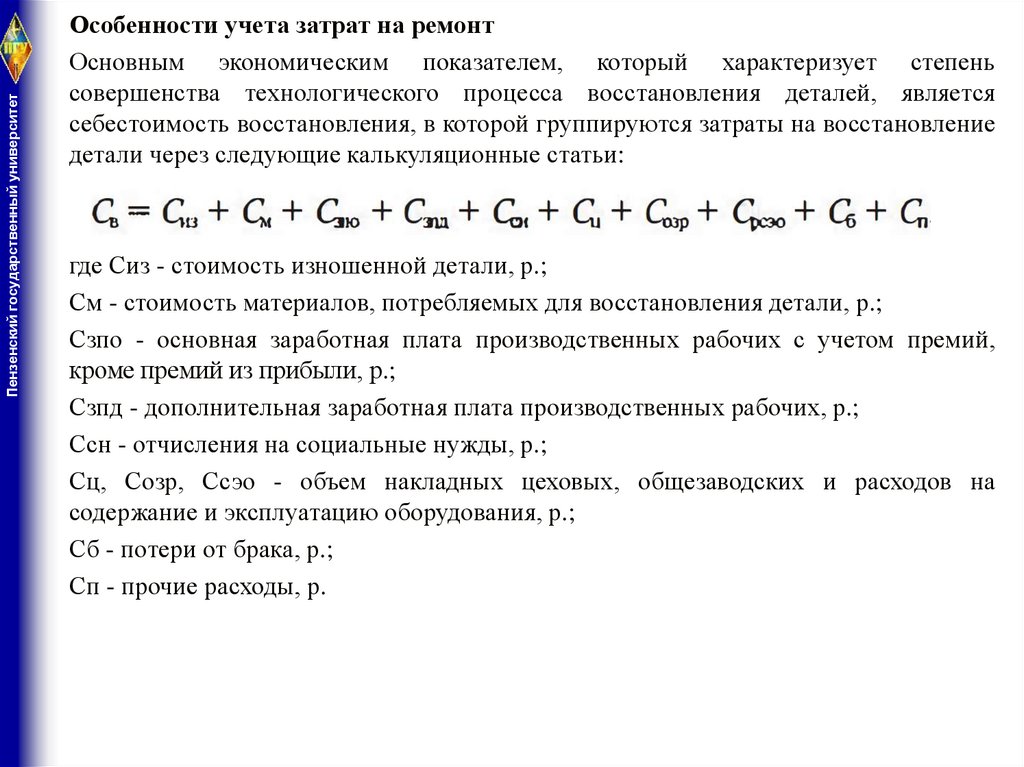

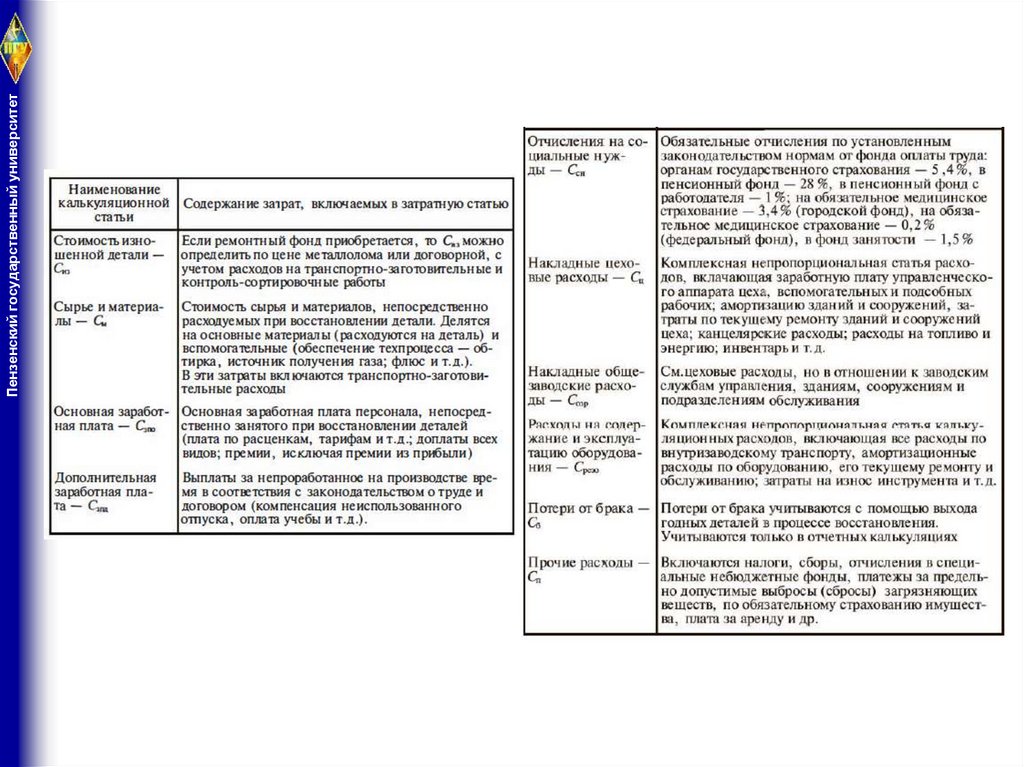

Пензенский государственный университетОсобенности учета затрат на ремонт

Основным экономическим показателем, который характеризует степень

совершенства технологического процесса восстановления деталей, является

себестоимость восстановления, в которой группируются затраты на восстановление

детали через следующие калькуляционные статьи:

где Сиз - стоимость изношенной детали, р.;

См - стоимость материалов, потребляемых для восстановления детали, р.;

Сзпо - основная заработная плата производственных рабочих с учетом премий,

кроме премий из прибыли, р.;

Сзпд - дополнительная заработная плата производственных рабочих, р.;

Ссн - отчисления на социальные нужды, р.;

Сц, Созр, Ссэо - объем накладных цеховых, общезаводских и расходов на

содержание и эксплуатацию оборудования, р.;

Сб - потери от брака, р.;

Сп - прочие расходы, р.

19.

Пензенский государственный университет20.

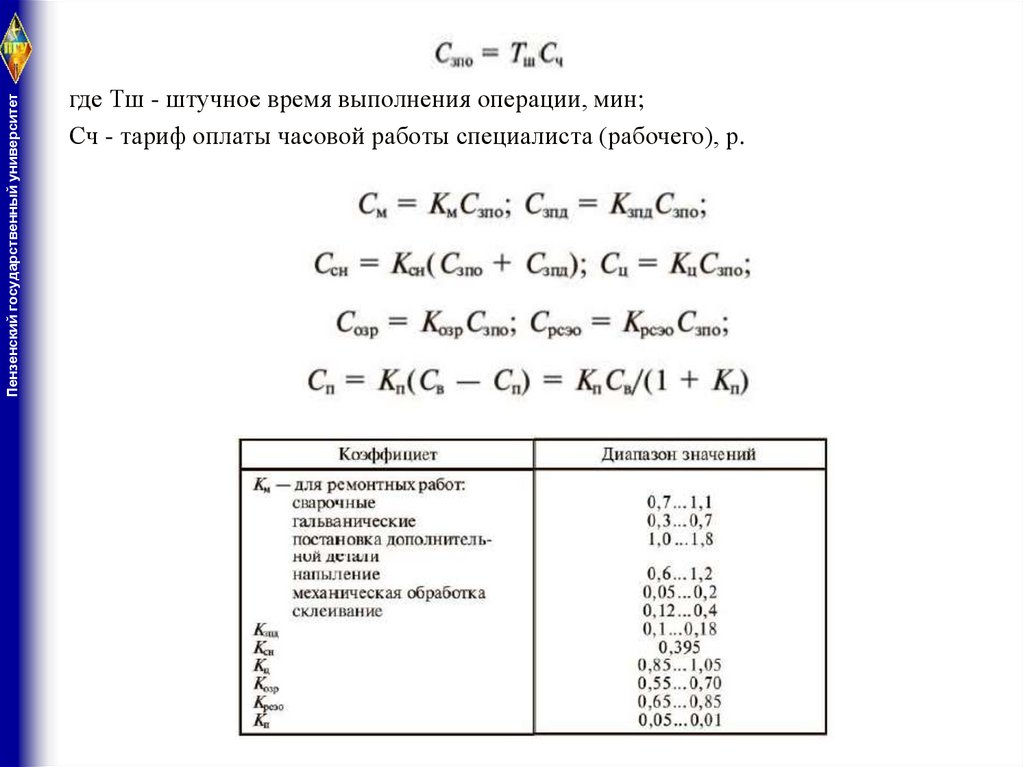

Пензенский государственный университетгде Тш - штучное время выполнения операции, мин;

Сч - тариф оплаты часовой работы специалиста (рабочего), р.

21.

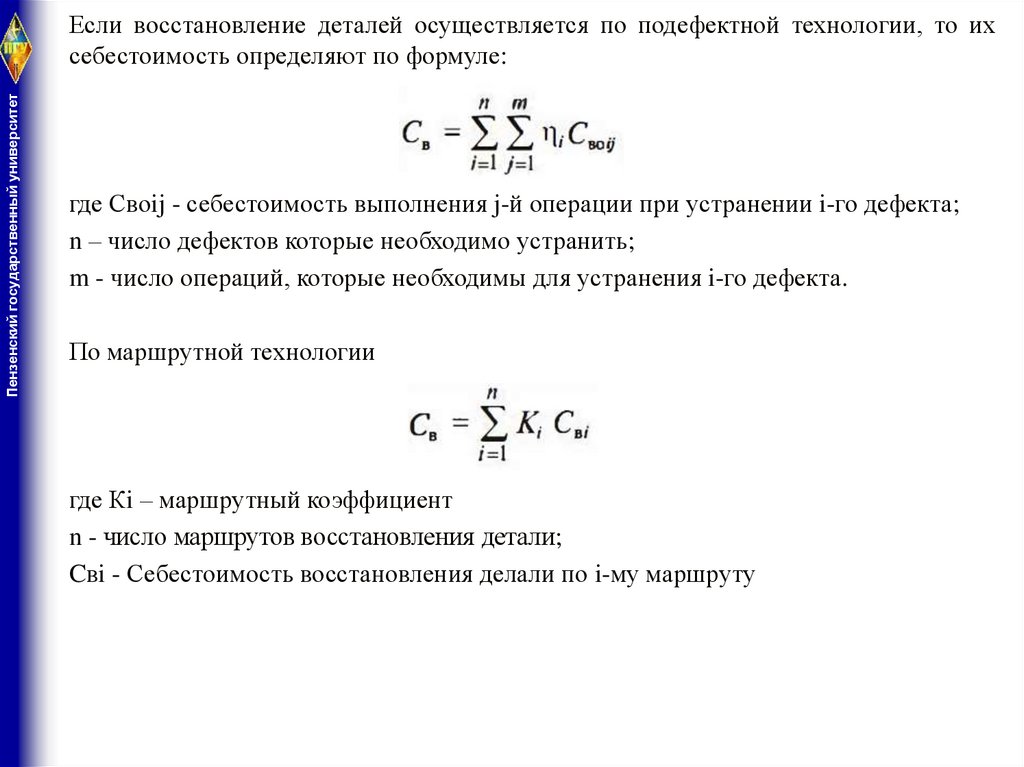

Пензенский государственный университетЕсли восстановление деталей осуществляется по подефектной технологии, то их

себестоимость определяют по формуле:

где Своij - себестоимость выполнения j-й операции при устранении i-го дефекта;

n – число дефектов которые необходимо устранить;

m - число операций, которые необходимы для устранения i-го дефекта.

По маршрутной технологии

где Кi – маршрутный коэффициент

n - число маршрутов восстановления детали;

Cвi - Себестоимость восстановления делали по i-му маршруту

22.

Пензенский государственный университетРазработка технологических процессов сборки

Технология сборки как документ включает описание состава и последовательности

технологических операций и переходов сборки.

Разработка технологического процесса сборки производится поэтапно на основе

стандартов ЕСТПП, ЕСТД и других документов в такой последовательности:

• технологический анализ сборочных чертежей, уточнение разбивки изделия на

сборочные единицы, оценка уровня технологичности и ремонтопригодности

изделия и его частей и разработка рекомендаций по их улучшению;

• анализ плановых заданий и выбор организационных форм сборочного процесса;

• размерный анализ основных соединений (с учетом изменения размеров в

эксплуатации и при ремонте) и выбор методов сборки и их сочетаний для

изделия в целом;

• разработка (уточнение) технических условий и технологических инструкций на

сборку соединений, узловую и общую сборку изделий, контроль, регулировку и

испытание сборочных единиц и изделия;

• пробная разборка и сборка образца изделия, составление схем сборки изделия и

его составных частей, составление комплектовочной карты;

• определение и оптимизация состава, содержания и последовательности

операций и переходов;

23.

Пензенский государственный университет• нормирование технологического процесса;

• выбор и определение количества стандартного оборудования и оснастки, заказ

нестандартизованных средств технологического оснащения (в том числе средств

контроля, испытаний и транспортирования);

• проектирование поточной линии, синхронизация сборочных операций и

разработка планировки и организации линии (участка, цеха);

• определение требований техники безопасности, производственной санитарии и

охраны окружающей среды;

• технико-экономический

анализ

и

обоснование

принятого

варианта

технологического процесса сборки изделий;

• оформление технологической документации.

Наиболее сложным, трудоемким и ответственным этапом разработки

технологического процесса сборки является определение и оптимизация состава,

содержания и последовательности операций и переходов.

При этом учитывают тип производства (единичное, серийное, массовое),

доступность и удобство выполнения работ, рациональную последовательность

установки составных частей изделия, применение единых средств технологического оснащения для выполнения ряда операций и др.

24.

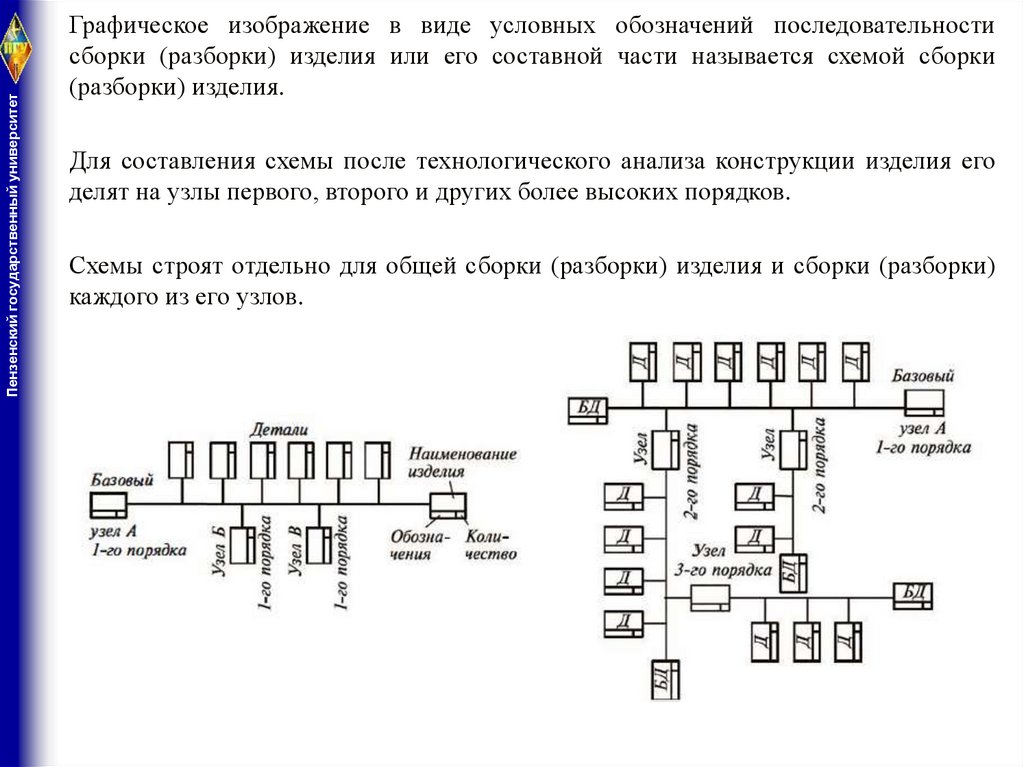

Пензенский государственный университетГрафическое изображение в виде условных обозначений последовательности

сборки (разборки) изделия или его составной части называется схемой сборки

(разборки) изделия.

Для составления схемы после технологического анализа конструкции изделия его

делят на узлы первого, второго и других более высоких порядков.

Схемы строят отдельно для общей сборки (разборки) изделия и сборки (разборки)

каждого из его узлов.

Промышленность

Промышленность