Похожие презентации:

Оборудование высокотемпературной обработки (лекция 13)

1.

Лекция 13Оборудование

высокотемпературной обработки

Преподаватель: д.т.н. ,

профессор, Сырчин В.К.

1

2.

СОДЕРЖАНИЕ1. Оборудование для окисления и

диффузии

2. Оборудование для наращивания

эпитаксиальных слоев

2

3.

Процесс окисленияТермическое окисление – процесс образования на

поверхности кремниевой подложки оксидного слоя

пропусканием через реактор увлажненного водяным паром

кислорода

Области применения – пассивация р-n структур, маскирование

поверхности, формирование затворного окисла для МОПприборов и др.)

Окисление часто осуществляют в три стадии:

1) В осушенном кислороде

2) В увлажненном кислороде с целью ускорения

(в 10-15 раз) процесса наращивания пленки

3) Снова в осушенном кислороде

3

4.

Процесс диффузииДиффузия – обусловленный тепловым движением

процесс переноса атомов в направлении убывания их

концентрации с целью получения легированных слоев в

полупроводниковых подложках и образования активных

p-n переходов.

Направленный поток

возникает при наличии:

диффундирующих

атомов

градиента концентрации

градиента температуры

4

5.

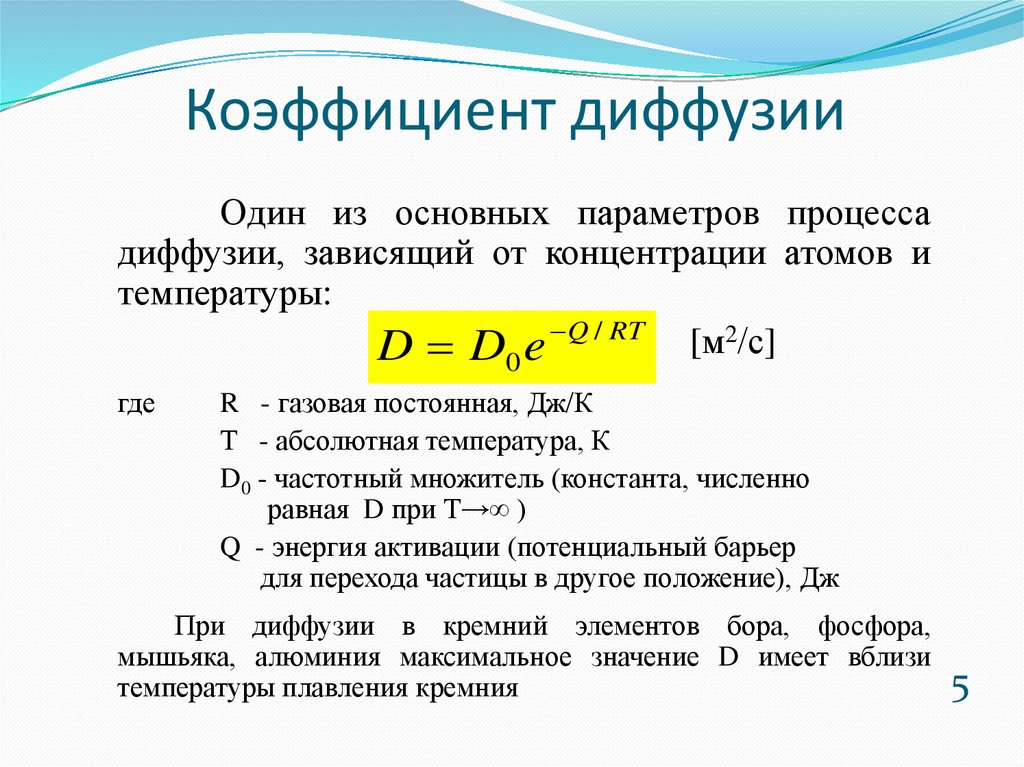

Коэффициент диффузииОдин из основных параметров процесса

диффузии, зависящий от концентрации атомов и

температуры:

Q / RT

[м2/с]

D D0 e

где

R - газовая постоянная, Дж/К

Т - абсолютная температура, К

D0 - частотный множитель (константа, численно

равная D при Т→∞ )

Q - энергия активации (потенциальный барьер

для перехода частицы в другое положение), Дж

При диффузии в кремний элементов бора, фосфора,

мышьяка, алюминия максимальное значение D имеет вблизи

5

температуры плавления кремния

6.

Требование к оборудованиюдля окисления и диффузии

Диапазон рабочих температур 800-1300 °С (для процесса

диффузии в Si 1000…1300 °С – D0 меняется на 3 порядка)

Равномерность

температур по длине рабочей зоны

(600…1000 мм) не хуже ±0,5 °С

Малая инерционность

Высокая чистота

Отсутствие необходимости работы с футеровкой печи при

смене нагревателей

Малые габаритные размеры

6

7.

Материал реакторовТрубы из следующих материалов

(до диаметра 0,5 м и длиной до 2 м) :

Плавленый кварц

Поликристаллический кремний

(в 5 раз долговечнее и более чистые, но сложные в

изготовлении)

Карбид кремния (сложные в изготовлении)

Алунд (в качестве несущей конструкции)

Лодочки для обрабатываемых пластин обычно делаются

из того же материала, что и трубы

7

8.

Нежелательные явленияПри проектировании диффузионных систем

необходимо исключить:

Внесение длительных возмущений в температурный режим

диффузионной печи при введении в реактор подложкодержателя с полупроводниковыми пластинами

Растрескивание

в результате термоудара при быстрой

загрузке/выгрузке пластин в/из высокотемпературной зоны

Спекание подложкодержателя, трубы и кремниевых пластин

при длительном нахождении при высоких температурах с

откалыванием и появлением пылевых частиц в реакторе

Изменение глубины и профиля распределения примесей в

подложке при нестабильной температуре и скорости подачи

диффузанта, а также его неравномерной плотности по сечению

трубы

8

9.

Состав диффузионного комплексаДвух- или трехтрубный агрегат

Блок пылезащиты с ламинарными потоками

Загрузчики

Блок газораспределения

Блоки управления загрузкой

Панели управления параметрами процесса

Программаторы или мини-ЭВМ

Каждая из двух (или трех) нагревательных камер

работает автономно

9

10.

Цикл работы диффузионной установки1.

Разогрев печи до максимальной температуры

установление требуемого теплового режима (2,5 часа)

и

2.

Загрузка подложек, размещенных в кварцевой лодочке,

внутрь реакционной трубы (с предварительным

снижением температуры на 100-150о)

3.

Прогрева пластин и лодочки (20-30 мин)

4.

Подача в реактор потока ПГС в виде газа-носителя (аргон,

азот и др.) с примесью паров диффузанта (В2Н6, ВСl3, PH3,

жидкие ВВr3, POCl3) и проведение процесса диффузии

5.

Отключение дозаторов ПГС, охлаждение

продувка реактора азотом и выгрузка пластин

подложек,

10

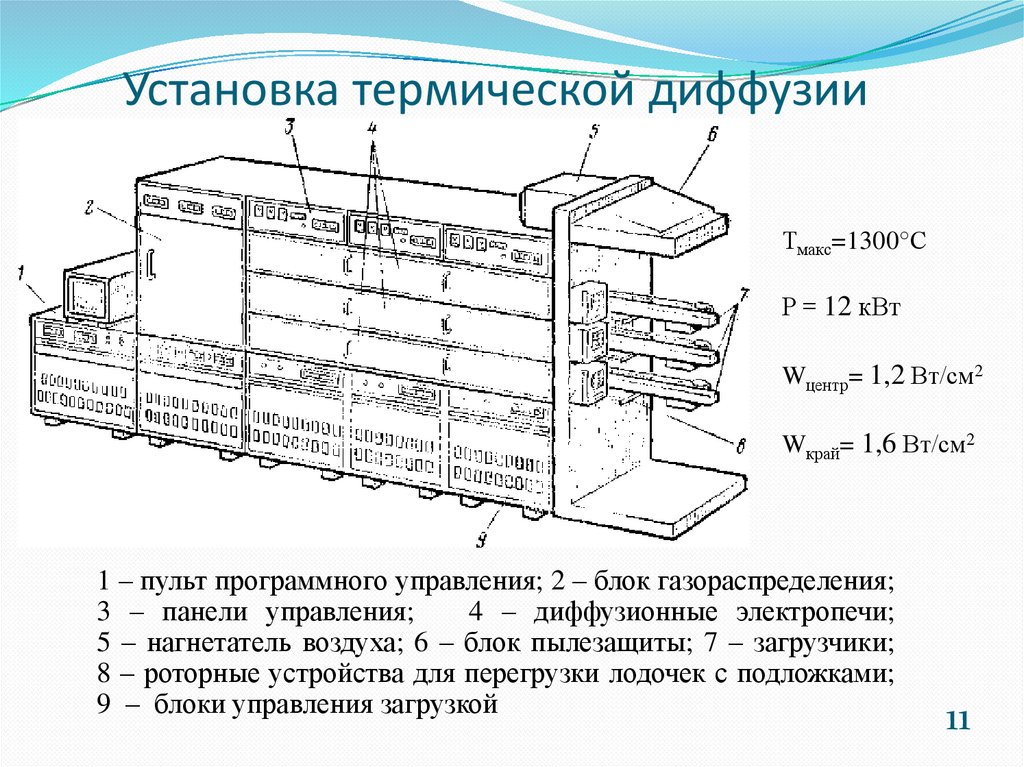

11.

Установка термической диффузииТмакс=1300°С

Р = 12 кВт

Wцентр= 1,2 Вт/см2

Wкрай= 1,6 Вт/см2

1 – пульт программного управления; 2 – блок газораспределения;

3 – панели управления;

4 – диффузионные электропечи;

5 – нагнетатель воздуха; 6 – блок пылезащиты; 7 – загрузчики;

8 – роторные устройства для перегрузки лодочек с подложками;

9 – блоки управления загрузкой

11

12.

Конструкции термических камера) – конструкция с обмазкой

б) – конструкция без обмазки

в) – узел ввода термопары

1 – кожух; 2 - футеровка (теплоизоляция)

из каолинового волокна; 3 – спиральный

резистивный нагревательный элемент;

4 - керамическая труба (муфель); 5 – кварцевая реакторная труба;

6 - торцевая

теплоизолирующая крышка; 7 - осевые

токовыводы; 8 - керамические изоляторы;

9 - спираль нагревателя; 10 – термопары.

Сплав ОХ27Ю5А (ЭИ-626) Ø 5,5 мм

Крайние секции: длина 2Dн , шаг 10,5 мм

Центр. секция: 70-75% LР , шаг 12,5 мм

12

13.

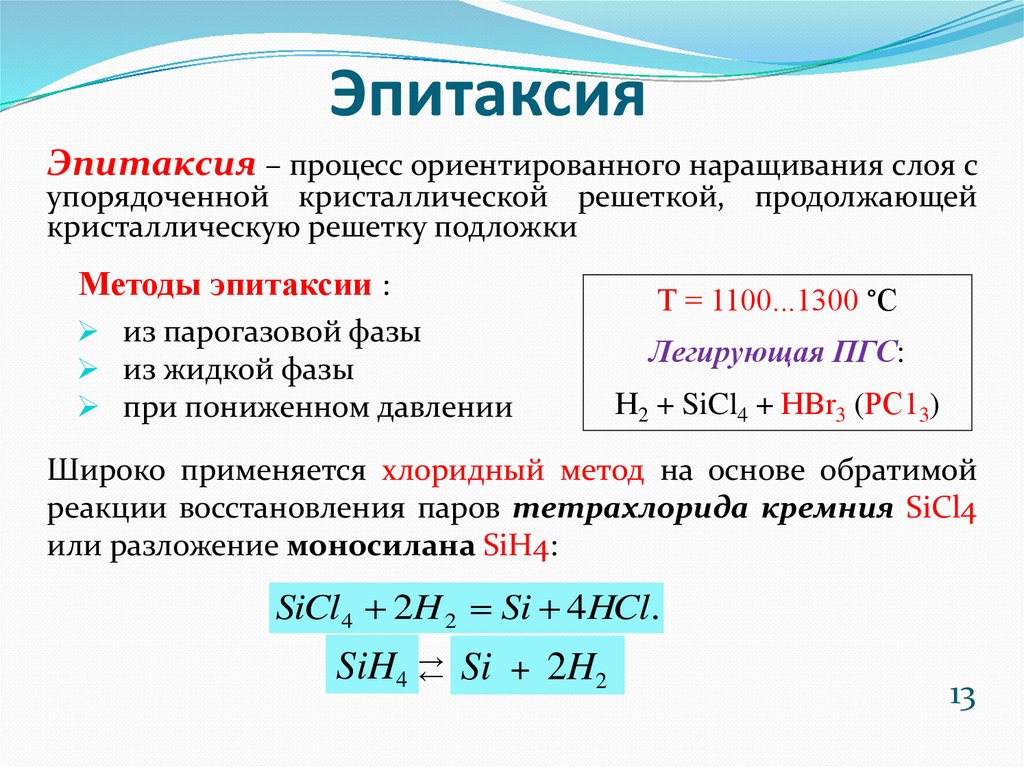

ЭпитаксияЭпитаксия – процесс ориентированного наращивания слоя с

упорядоченной кристаллической решеткой, продолжающей

кристаллическую решетку подложки

Методы эпитаксии :

из парогазовой фазы

из жидкой фазы

при пониженном давлении

Т = 1100...1300 °С

Легирующая ПГС:

Н2 + SiCl4 + НВr3 (РС13)

Широко применяется хлоридный метод на основе обратимой

реакции восстановления паров тетрахлорида кремния SiCl4

или разложение моносилана SiH4:

SiCl 4 2H 2 Si 4HCl.

SiH4 →

← Si + 2H2

13

14.

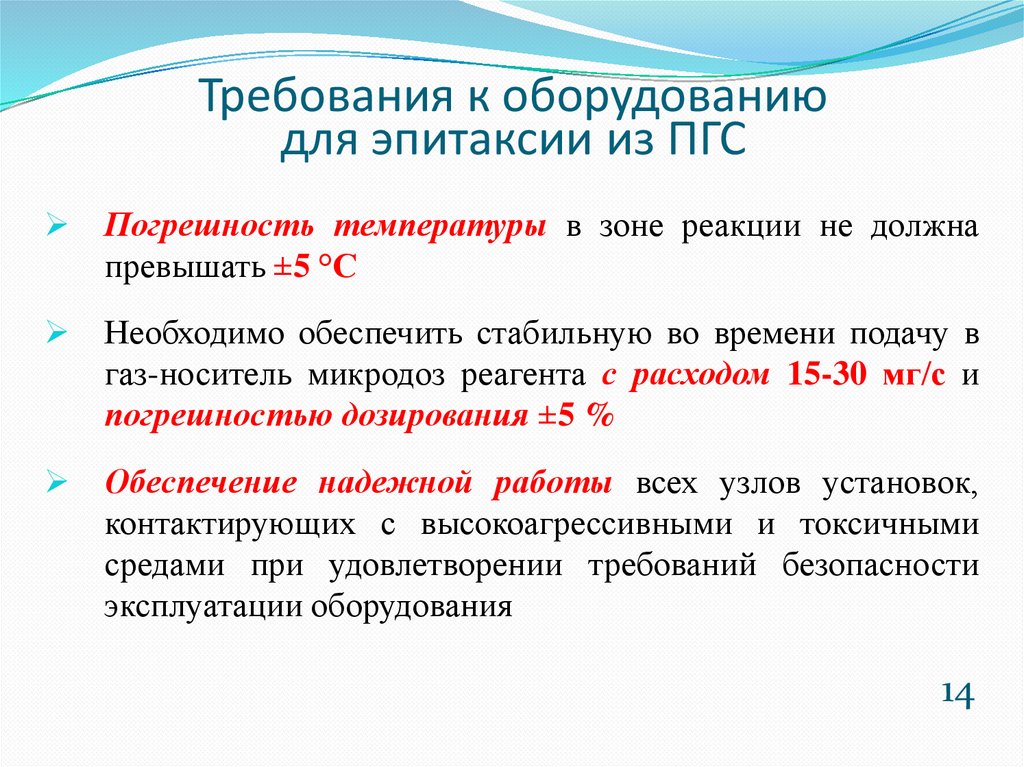

Требования к оборудованиюдля эпитаксии из ПГС

Погрешность температуры в зоне реакции не должна

превышать ±5 °С

Необходимо обеспечить стабильную во времени подачу в

газ-носитель микродоз реагента с расходом 15-30 мг/с и

погрешностью дозирования ±5 %

Обеспечение надежной работы всех узлов установок,

контактирующих с высокоагрессивными и токсичными

средами при удовлетворении требований безопасности

эксплуатации оборудования

14

15.

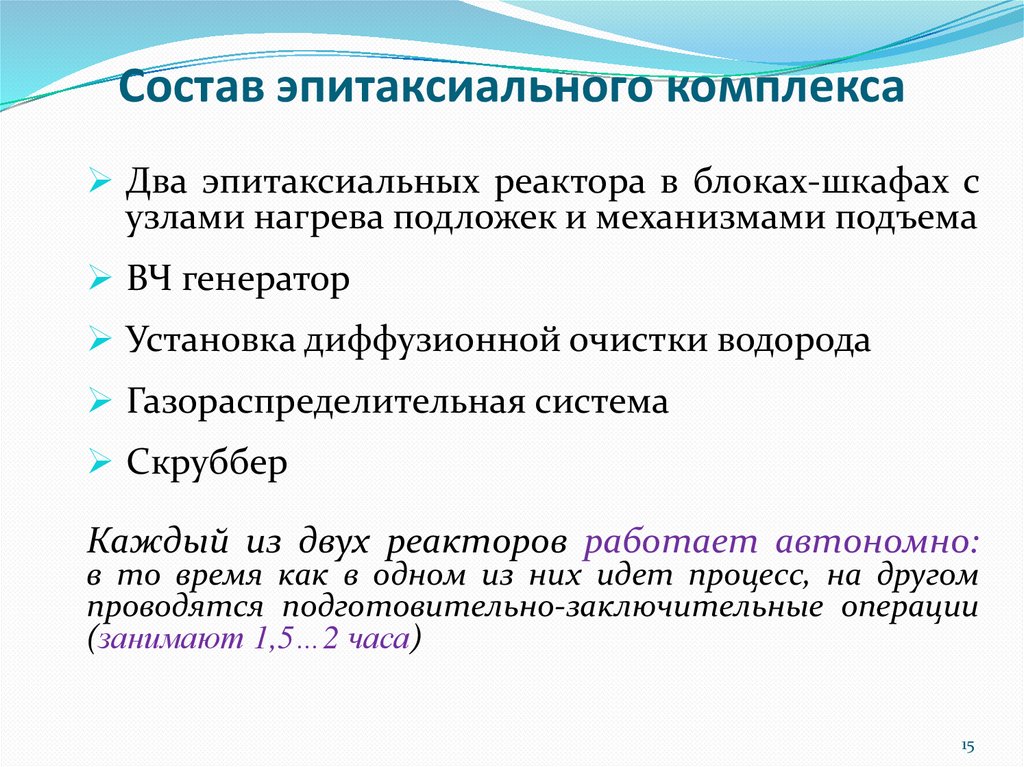

Состав эпитаксиального комплексаДва эпитаксиальных реактора в блоках-шкафах с

узлами нагрева подложек и механизмами подъема

ВЧ генератор

Установка диффузионной очистки водорода

Газораспределительная система

Скруббер

Каждый из двух реакторов работает автономно:

в то время как в одном из них идет процесс, на другом

проводятся подготовительно-заключительные операции

(занимают 1,5…2 часа)

15

16.

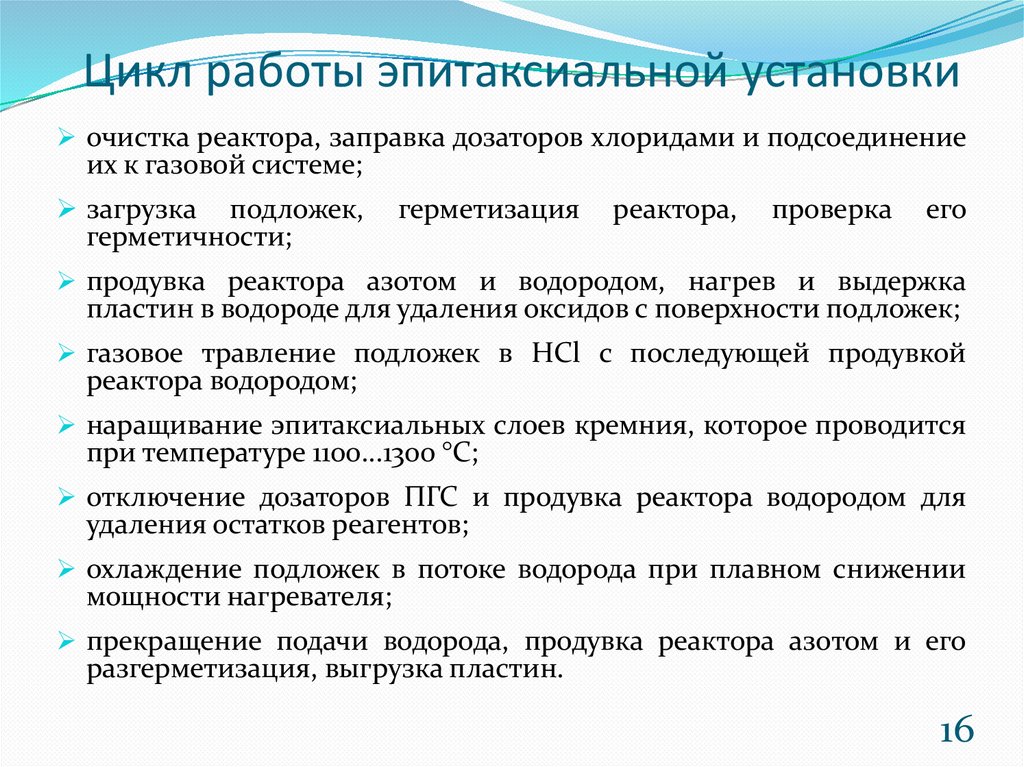

Цикл работы эпитаксиальной установкиочистка реактора, заправка дозаторов хлоридами и подсоединение

их к газовой системе;

загрузка

подложек,

герметичности;

герметизация

реактора,

проверка

его

продувка реактора азотом и водородом, нагрев и выдержка

пластин в водороде для удаления оксидов с поверхности подложек;

газовое травление подложек в HCl с последующей продувкой

реактора водородом;

наращивание эпитаксиальных слоев кремния, которое проводится

при температуре 1100...1300 °С;

отключение дозаторов ПГС и продувка реактора водородом для

удаления остатков реагентов;

охлаждение подложек в потоке водорода при плавном снижении

мощности нагревателя;

прекращение подачи водорода, продувка реактора азотом и его

разгерметизация, выгрузка пластин.

16

17.

Реакторы и подложкодержателиПо форме и расположению реакционных зон и

подложкодержателей реакторы бывают:

горизонтальные

колпаковые

вертикальные ( наибольшая вместимость, наиболее

симметричное расположение температурных и газовых полей)

Подложкодержатели (должны воспринимать подводимую

энергию и передавать ее подложкам для разогрева до заданной

температуры):

графит, покрытый слоем карбида кремния

стеклографит

17

18.

Узлы нагрева подложекРезистивный нагрев

ВЧ индукционный нагрев

ИК нагрев

Все три вида нагрева по удельным затратам

мощности примерно одинаковы, однако ВЧ и ИК

нагревательные системы менее инерционны, чем

резистивные.

18

19.

Промышленныеэпитаксиальные установки

УНЭС-2П-В – позволяет последовательно

проводить три технологические операции:

травление подложек хлористым водородом

наращивание эпитаксиальных слоев методом

восстановления тетрахлорида кремния

осаждение пленок диоксида кремния (подается

углекислый

газ,

который

взаимодействует

тетрахлоридом с образованием диоксида кремния)

с

УНЭС-2П-КА – усовершенствованный высокопроизводительный вариант УНЭС-2П-В

19

20.

Реактор установки УНЭС-2П-В1 – основание;

2,3,12,17 – уплотнения;

4 – кронштейн; 5 – пирометр;

6,13-фланцы; 7-кварцевая труба;

8 – труба из оргстекла; 9 – водоохлаждаемый ВЧ индуктор;

10 – подложкодержатель;

11 – кварцевая подставка;

14 – мембрана; 15 – резиновая

прокладка; 16 – вал;

18 – микровыключатель;

19 – винтовой зажим.

20

21.

Реактор установки УНЭС-2П-КА1,5 – фланцы;

2-цилиндрическая камера;

3 – подложкодержатель;

4 – кварцевая вставка;

6,9,10,11,17 – штуцеры;

7 – манжета; 8 – вал;

12,16 – концентрические

уплотнители; 13 – ВЧ индуктор;

14 – кварцевый стакан;

15 – наклонные гнезда для

подложек.

21

22.

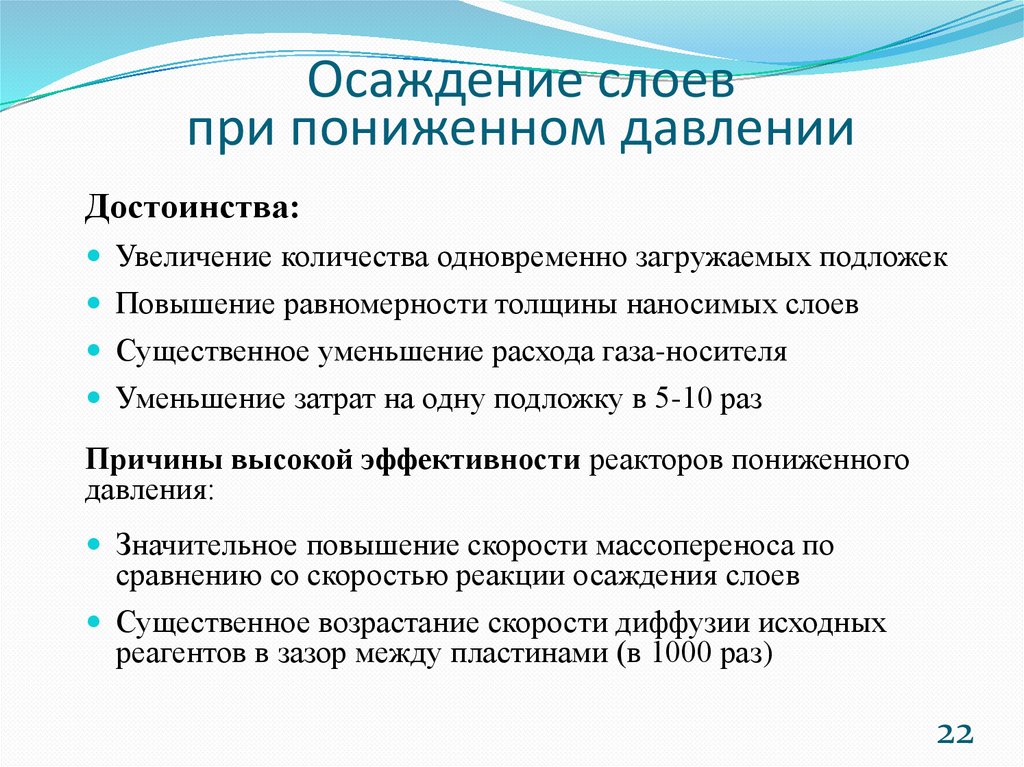

Осаждение слоевпри пониженном давлении

Достоинства:

Увеличение количества одновременно загружаемых подложек

Повышение равномерности толщины наносимых слоев

Существенное уменьшение расхода газа-носителя

Уменьшение затрат на одну подложку в 5-10 раз

Причины высокой эффективности реакторов пониженного

давления:

Значительное повышение скорости массопереноса по

сравнению со скоростью реакции осаждения слоев

Существенное возрастание скорости диффузии исходных

реагентов в зазор между пластинами (в 1000 раз)

22

23.

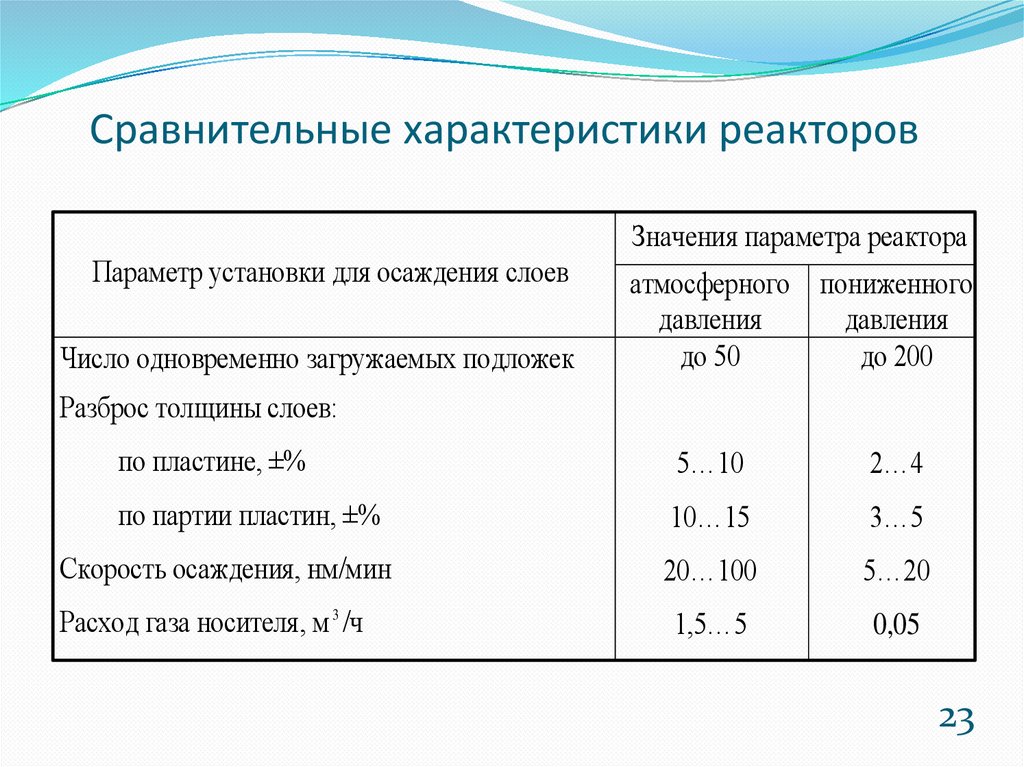

Сравнительные характеристики реакторовЗначения параметра реактора

Параметр установки для осаждения слоев

Число одновременно загружаемых подложек

атмосферного пониженного

давления

давления

до 50

до 200

Разброс толщины слоев:

по пластине, ±%

5…10

2…4

по партии пластин, ±%

10…15

3…5

Скорость осаждения, нм/мин

20…100

5…20

Расход газа носителя, м 3 /ч

1,5…5

0,05

23

24.

СПАСИБО ЗА ВНИМАНИЕ24

Физика

Физика Промышленность

Промышленность