Похожие презентации:

Оборудование и технология получения наноматериалов из газовой фазы

1. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ НАНОМАТЕРИАЛОВ ИЗ ГАЗОВОЙ ФАЗЫ

Газофазный синтез наносистем основанна испарении исходного вещества – мишени (путем

интенсивного нагрева) с последующей конденсацией

образующегося пара в реакторе с контролируемой

атмосферой (путем подачи его или заранее подготовленной

парообразной реакционной смеси с помощью газа-носителя в

реакционное пространство реактора и резкого охлаждения).

Фазовый переход (пар – твердое тело) может происходить в объеме

реактора или на поверхности охлаждаемой подложки или стенок реактора.

Конденсационным синтезом из газовой фазы получают различные

твердые наносистемы: нанопорошки металлов, нанопорошки керамики,

нанопленки и углеродные нанотрубки.

2. ТЕХНОЛОГИЯ ГАЗОФАЗНОГО СИНТЕЗА

Дляперевода

исходного

вещества

в

пар

используют

различные способы нагревания: термическое, лазерное,

электродуговое, плазменное и др.

В зависимости от вида исходных материалов и получаемого

нанопродукта,

диспергируются

испарение (при

на

атомном

или

котором исходные вещества

молекулярном

уровне)

и

конденсацию (при

которой нанопродукт получается путем

объединения отдельных атомов в укрупненные ансамбли с новой

структурой и новыми свойствами) проводят в вакууме,

в

атмосфере инертного газа (Не, Ar), в потоке разреженного газаносителя или газа-реагента или в плазменной струе.

Размер

и

форма

наночастиц

зависит

от температуры процесса, давления в реакционном пространстве и от

состава атмосферы (в атмосфере гелия наночастицы имеют меньший

размер, чем в атмосфере аргона – более плотного газа).

3. МЕТОДЫ ГАЗОФАЗНОГО СИНТЕЗА

Методы испарения с последующей конденсациейиз газовой фазы можно разделить на две группы:

методы физического осаждения из

газовой фазы (химический состав образующегося

твердого нанопродукта и исходный состав пара

практически одинаковы);

методы химического осаждения из

газовой фазы (химический состав образующегося

твердого нанопродукта существенно отличается от

исходного состава пара вследствие его разложения).

4. Физическое осаждение из газовой фазы (ФОГФ)

К методам ФОГФ относятся:аэрозольный метод (конденсация наночастиц из пересыщенной газопаровой фазы

криоконденсационный (быстрая конденсация наночастиц из пересыщенного

Электровзрывной

метод молекулярных пучков

путем инжекции ее в зону охлаждения с умеренным градиентом температур);

пара с высоким давлением (создаваемого быстрым нагреванием металла радиочастотным

импульсами в инертной среде до 1900 оС ) путем инжекции его в зону криогенных температур);

(быстрая конденсация наночастиц из пересыщенного пара

(создаваемого быстрым нагреванием металла до 9000 оС электрическим взрывом тонкой

металлической проволоки диаметром 0,1–1,0 мм, протянутой через центр цилиндрического

реактора, в инертной атмосфере при кратковременном прохождении по ней мощного импульса

тока силой 10–100 кА) за счет возникновения громадного градиента температур (температура

предельно высока только в центре реактора);

(конденсация нанопленок из пересыщенных

паров (создаваемых нагреванием чистых компонентов в вакууме 10–6–10–7 Па до высоких

температур с использованием замкнутых эффузионных камер с диафрагмой определенного

диаметра, обеспечивающей поддержание равновесного для данной температуры давления пара

над испаряемым компонентом) при самопроизвольном истечении (эффузии) из камер

образующихся молекулярных пучков в зону подложки с более низкой температурой.

5. Физическое осаждение из газовой фазы (ФОГФ)

Методы ФОГФ являются диспергационно-конденсационными,поскольку первой стадией является диспергирование материала до

атомных размеров (испарение и создание определенного пересыщения),

а затем физическая конденсация (из пересыщенного пара, служащего

генератором наночастиц).

Методы ФОГФ используют для получения нанопорошков и

нанопленок металлов, сплавов, керамики и полупроводников.

Наиболее распространен аэрозольный метод (является

основой классической технологии испарения-конденсации).

Его реализуют при пониженном давлении: либо в разряженной

инертной атмосфере газа-разбавителя (Ar, He) низкого давления

(Р

= 10–2–10+3 Па – для нанопорошков), либо в вакууме (Р ≤ 10–4 Па – для

нанопленок).

Понижение давления приводит не только к уменьшению размера

наночастиц (например, от 100 нм при 1000 Па до 2 нм при 10 Па – для Рb в

атмосфере Не), но и к увеличению зоны конденсации (от 3 см от испарителя

при 1000 Па до 25 см и более – при 10 Па).

Замена He на Ar (газ с большей плотностью) приводит к

увеличению размера наночастиц в 2–3 раза.

6. Физическое осаждение из газовой фазы (ФОГФ)

Установки, использующие принцип испаренияконденсации, различаются:способом ввода испаряемого материала (мишени);

способом подвода энергии для испарения;

рабочей средой;

организацией процесса конденсации;

системой сбора полученного порошка.

Для испарения материал помещают в тигель или вводят в

зону нагрева и испарения в виде проволоки, в виде впрыскиваемого

порошка.

Подвод энергии осуществляют термическим (резистивным )

нагревом, лазерным излучением, электродуговым (плазменным)

разрядом, электронно-лучевым нагревом, индукционным нагревом

(токами высокой и сверхвысокой частоты).

Испарение и конденсацию производят в неподвижном

инертном газе, в потоке газа или в плазменной струе.

Рассмотрим схемы установок.

7. Физическое осаждение из газовой фазы (ФОГФ)

1. Схема установки для синтеза наночастиц по технологиитермического испарения-конденсации.

Рис. 1. Схема сеттлеровского генератора

наночастиц металлов термическим испарением

В тигле путем термического

нагрева расплавленный

однокомпонентный материал

(Рb) испаряют. Образующийся пар

через апертуру инжектируется в

охлаждаемую жидким азотом

вакуумную полость, заполненную

газообразным гелием при давлении

1000 Па. Здесь образуются

наночастицы размером ~100 нм.

В паре, прошедшем через две

апертуры в область более высокого

вакуума (10 Па) в виде свободно

распространяющегося пучка,

выявлено (с помощью массспектрального анализатора) наличие

кластеров металла размером ~ 2 нм.

8. Физическое осаждение из газовой фазы (ФОГФ)

2. Схема установки для генерации и синтеза наночастицпо технологии импульсного лазерного испарения-конденсации

Камеру наполняют инертным газом

(Hе или Аг) при давлении 1–100 Па

(способствующим созданию условий

стационарной конвекции между

подогреваемой мишенью и охлаждаемой

подложкой).

Затем осуществляют лазерную

абляцию атомов импульсным лазером

(в результате одиночного импульса 10-8 с

испаряется более 1014 атомов вещества),

которые при столкновении с атомами Hе

быстро конденсируются.

Рис. 2. Схема генератора наночастиц

импульсным лазерным испарением мишени

Лазерную абляцию (в сочетании с

конденсацией в инертном газе) широко

используют для получения многокомпонентных нанокристаллических

материалов (например, интерметаллидов типа

NbAl3, оксидов, карбидов) с размером зерен

не

более 50 нм.

9. Физическое осаждение из газовой фазы (ФОГФ)

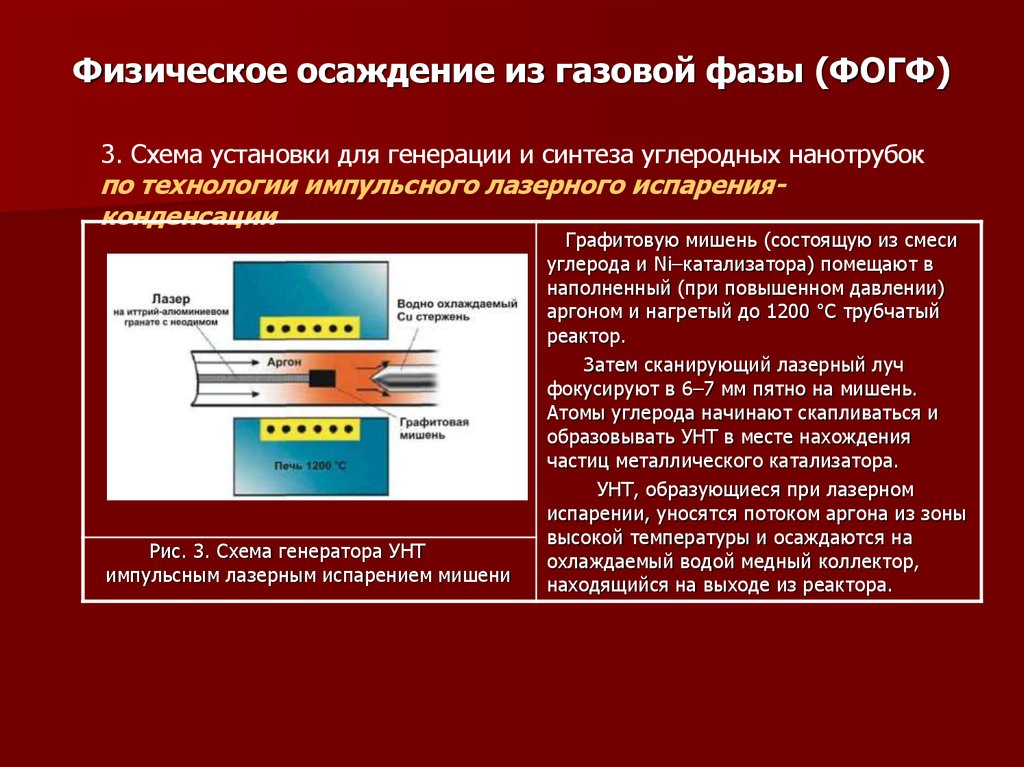

3. Схема установки для генерации и синтеза углеродных нанотрубокпо технологии импульсного лазерного испаренияконденсации

Рис. 3. Схема генератора УНТ

импульсным лазерным испарением мишени

Графитовую мишень (состоящую из смеси

углерода и Ni–катализатора) помещают в

наполненный (при повышенном давлении)

аргоном и нагретый до 1200 °С трубчатый

реактор.

Затем сканирующий лазерный луч

фокусируют в 6–7 мм пятно на мишень.

Атомы углерода начинают скапливаться и

образовывать УНТ в месте нахождения

частиц металлического катализатора.

УНТ, образующиеся при лазерном

испарении, уносятся потоком аргона из зоны

высокой температуры и осаждаются на

охлаждаемый водой медный коллектор,

находящийся на выходе из реактора.

10. Физическое осаждение из газовой фазы (ФОГФ)

4. Схема установки для генерации и синтеза наночастиц по технологииэлектродугового плазменного испарения-конденсации

1 – патрубки для входа плазмообразующего газа (Ar),

2 – катушки электромагнитов для поддержания

плазменной дуги,

3 – патрубки для ввода исходного материала,

4 – устройства ввода холодного газа,

5 – поток плазмы,

6 – приемное устройство продукта синтеза,

7 – электроды (W-катод и Cu-анод),

8 – столб дуги, образующийся между электродами.

Рис. 4. Схема генератора

наночастиц в аргоновой плазме

электродугового разряда

Исходный материал разогревается выше

точки испарения в высокотемпературном

аргоновом потоке плазмы (900 – 4000 оС),

создаваемой электродуговым разрядом при

пропускании тока 100-200 А.

Порошкообразные наночастицы

(размером 10–30 нм) исходного материала

образуются в зоне охлаждения.

11. Физическое осаждение из газовой фазы (ФОГФ)

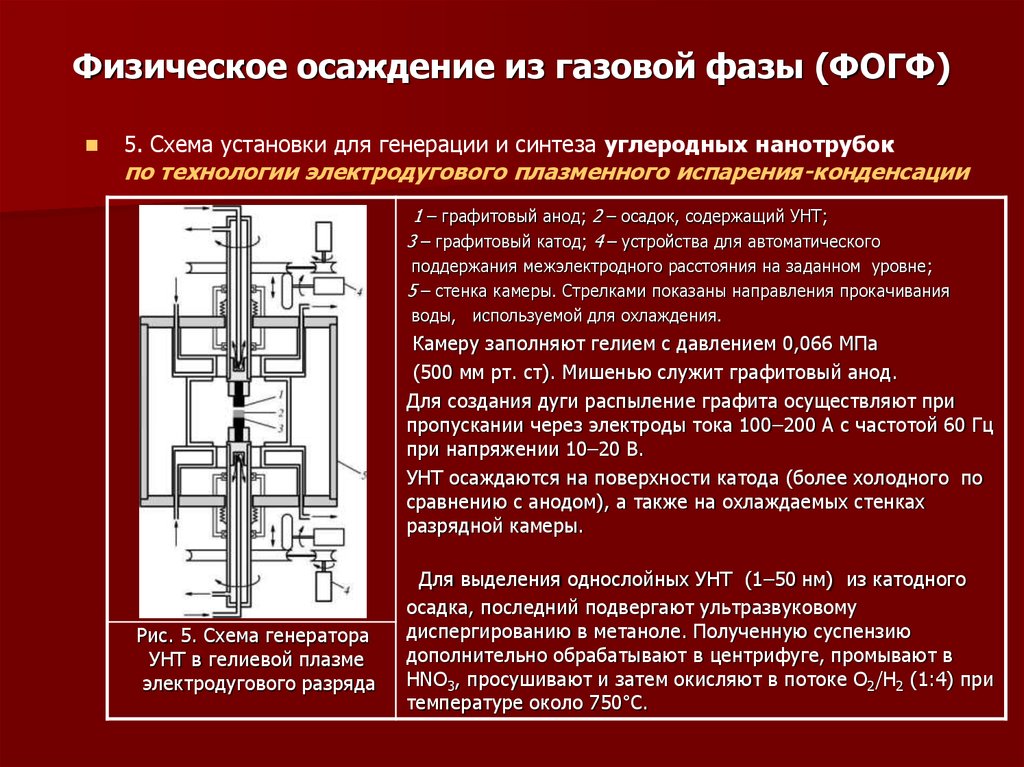

5. Схема установки для генерации и синтеза углеродных нанотрубокпо технологии электродугового плазменного испарения-конденсации

1 – графитовый анод; 2 – осадок, содержащий УНТ;

3 – графитовый катод; 4 – устройства для автоматического

поддержания межэлектродного расстояния на заданном уровне;

5 – стенка камеры. Стрелками показаны направления прокачивания

воды, используемой для охлаждения.

Камеру заполняют гелием с давлением 0,066 МПа

(500 мм рт. ст). Мишенью служит графитовый анод.

Для создания дуги распыление графита осуществляют при

пропускании через электроды тока 100–200 А с частотой 60 Гц

при напряжении 10–20 В.

УНТ осаждаются на поверхности катода (более холодного по

сравнению с анодом), а также на охлаждаемых стенках

разрядной камеры.

Рис. 5. Схема генератора

УНТ в гелиевой плазме

электродугового разряда

Для выделения однослойных УНТ (1–50 нм) из катодного

осадка, последний подвергают ультразвуковому

диспергированию в метаноле. Полученную суспензию

дополнительно обрабатывают в центрифуге, промывают в

HNO3, просушивают и затем окисляют в потоке О2/Н2 (1:4) при

температуре около 750°С.

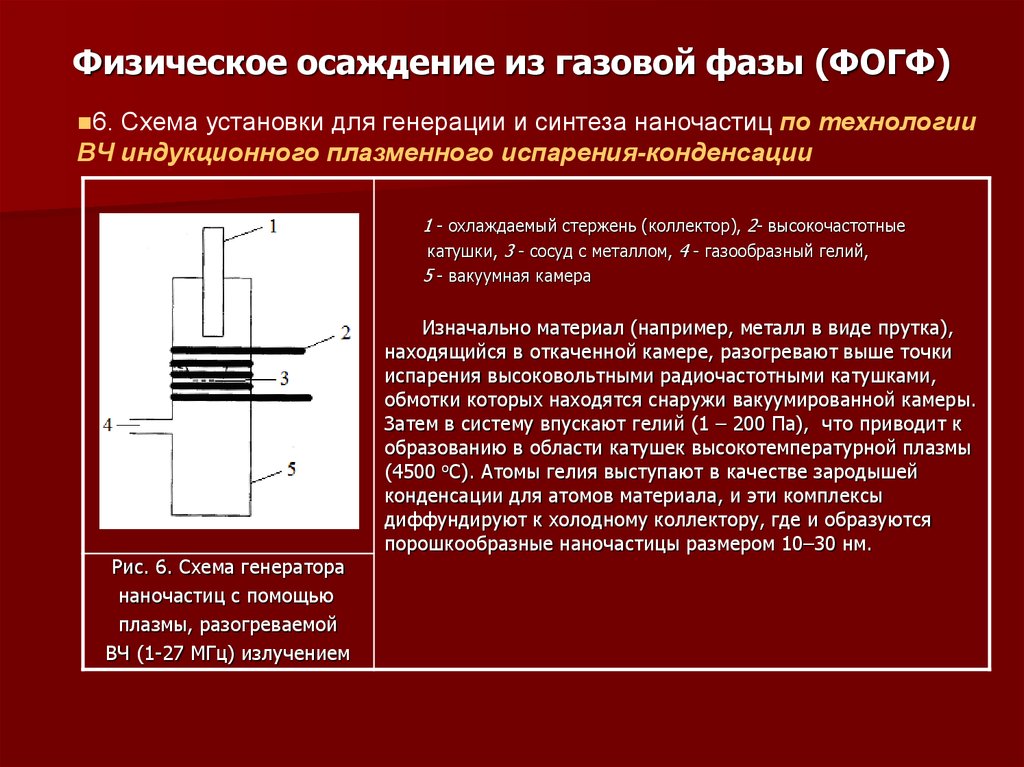

12. Физическое осаждение из газовой фазы (ФОГФ)

6.Схема установки для генерации и синтеза наночастиц по технологии

ВЧ индукционного плазменного испарения-конденсации

1 - охлаждаемый стержень (коллектор), 2- высокочастотные

катушки, 3 - сосуд с металлом, 4 - газообразный гелий,

5 - вакуумная камера

Рис. 6. Схема генератора

наночастиц с помощью

плазмы, разогреваемой

ВЧ (1-27 МГц) излучением

Изначально материал (например, металл в виде прутка),

находящийся в откаченной камере, разогревают выше точки

испарения высоковольтными радиочастотными катушками,

обмотки которых находятся снаружи вакуумированной камеры.

Затем в систему впускают гелий (1 – 200 Па), что приводит к

образованию в области катушек высокотемпературной плазмы

(4500 оС). Атомы гелия выступают в качестве зародышей

конденсации для атомов материала, и эти комплексы

диффундируют к холодному коллектору, где и образуются

порошкообразные наночастицы размером 10–30 нм.

13. Физическое осаждение из газовой фазы (ФОГФ)

Существуют установки для генерации и физического синтезаиз газовой фазы наночастиц различных материалов по технологии

испарения-конденсации на основе аэрозольного метода, в которых

в камеру конденсации коаксиально поступают две струи —

пар подается вдоль оси, а по ее периферии поступает кольцевая

струя холодного инертного газа (Hе или Аг) .

В результате турбулентного смешивания температура паров

(например, металла) понижается, увеличивается пересыщение

(создается высокий градиент температуры), и происходит быстрая

конденсация наночастиц из пара.

Самостоятельной задачей является сбор полученного при

конденсации нанокристаллического порошка, так как его

отдельные частицы настолько малы, что находятся в постоянном

броуновском движении и могут оставаться взвешенными в газе, не

осаждаясь под действием силы тяжести.

Для сбора получаемых нанопорошков используют специальные

фильтры и центробежное осаждение; в некоторых случаях применяют

улавливание их жидкой пленкой.

14. Физическое осаждение из газовой фазы (ФОГФ)

7. Схема комбинированной установки для получения и сбора наночастицРис. 7. Схема синтеза и

сбора наночастиц металла

Металл испаряют в камере, предварительно

заполненной разреженным гелием. Пары из нагретого

источника попадают в охлаждающий газ путем

конвективных потоков и диффузии. Испаряемые атомы

теряют свою энергию за счет взаимодействия с

атомами гелия. Длина свободного пробега уменьшается,

за счет чего достигается пересыщение, которое

является началом образования большого количества

зародышей (кластеров). Рост зародышей происходит

путем агломерации. Образующиеся наночастицы вместе

с конденсированным газом транспортируются путем

конвекции на наружную поверхность вертикального

вращающегося цилиндра, заполненного изнутри

жидким азотом.

Затем осевшие наночастицы удаляют с поверхности

цилиндра скрайбированием и собирают в коллектор.

После откачки инертного газа проводят в вакууме

предварительное (под давлением 1 ГПа) и

окончательное (при 10 ГПа) компактирование

нанокристаллического порошка.

Скрайбирование и компактирование осуществляют в

условиях сверхвысокого вакуума (10–8–10–9 мм.рт.ст).

15. Физическое осаждение из газовой фазы (ФОГФ)

Достоинство методов физического осаждения из газовой фазы –высокая производительность.

Недостатки:

1) процессы требуют сложного оборудования,

2) получаемые нанопорошки имеют относительно широкое

распределение частиц по размерам (и могут содержать в своем

составе газообразные вещества).

16. Химическое осаждение из газовой фазы (ХОГФ)

ХОГФ (CVD) – группа процессов, которая обязательновключает гетерогенные химические реакции газообразных (или

плазмообразных) веществ на поверхности твердого вещества с

образованием однофазного или композитного твердого

продукта, химический состав которого существенно отличается

от исходного состава газопаровой среды вследствие ее

разложения.

Если твердый целевой продукт (нанопленка на подложке, нанопорошок)

получают химическим осаждением из газовой фазы (chemical vapor deposition)

за счет химических превращений нескольких газообразных реагентов, то эти

реагенты обязательно одновременно (часто в виде газовой смеси) подают (см.

рис. 8) в реакционную камеру (химический реактор).

Рис. 8. Упрощенная схема подачи газообразных реагентов в CVD-реактор

17. Химическое осаждение из газовой фазы (ХОГФ)

Исходными веществами для проведения химическихреакций служат летучие галогениды металлов (фториды или

хлориды), гидриды Si, Ge, As, карбонилы Fe, Co, Ni, Mo, W, а также

металлоорганические соединения различных классов: алкилы

(например, Ме(СН3)n), алкоксиды и др.

Для активации химических реакций в зоне образования

целевого продукта к реакционной системе подводят энергию. В

зависимости от способа подвода энергии к реакционной зоне реактора

(или его отдельных элементов, в том числе к подложке) различают

три типа ХОГФ:

термоактивируемое химическое осаждение (CVD);

плазмохимическое осаждение (PECVD);

фотохимическое осаждение (PACVD).

Активирование процессов ХОГФ энергией плазмы и энергией

электромагнитного излучения (в УФ-, видимом- и ИК-диапазонах) не означает:

полного отказа от термического способа подвода энергии к подложке

(ее

нагрева до температур, обеспечивающих приемлемую скорость осаждения и

качество целевого продукта)

или использования для активации катализатора (catalytic CVD).

18. Химическое осаждение из газовой фазы (ХОГФ)

Этапы основных процессов ХОГФ:1) транспортировка газообразных носителей вещества в зону

осаждения (к поверхности подложки);

2) адсорбция атомов или молекул реагентов на поверхности;

3) гетерогенные поверхностные процессы (химическая реакция,

поверхностная диффузия, интеркаляция), приводящие к

зарождению и росту целевого нанопродукта;

4) десорбция побочных газообразных продуктов реакции и

транспортировка их от поверхности в ядро потока;

5) удаление целевого продукта из зоны химического осаждения.

Корректировку скорости химического осаждения осуществляют

разными способами: изменением температуры, парциальных давлений

компонентов, скорости газового потока, интенсивности активирующего

воздействия и др.

19. Химическое осаждение из газовой фазы (ХОГФ)

Важнейшие элементы установок для ХОГФ:1) система газораспределения,

2) система подвода энергии в зону осаждения

(в виде тепла или частиц в возбужденных состояниях,

получаемых в плазме или за счет фотоактивации),

3) химический реактор,

4) система удаления побочных продуктов реакций.

20. Химическое осаждение из газовой фазы (ХОГФ)

Газораспределительные системы предназначены:1) для подготовки парогазовой смеси заданного состава

(очистка, смешение);

2) для подачи ее в реакционную камеру в требуемом

количестве (транспортировка, регулировка параметров парогазовой смеси).

Газораспределительные системы включают различную аппаратуру:

фильтры (механические и сорбционные),

блоки осушки (сорбционные и диффузионные),

измерители давления (манометры и вакуумметры),

измерители расхода газа (расходомеры)

регуляторы (давления и расхода),

регулирующие вентили и запорные клапаны,

газоанализаторы,

измерители концентрации (газа).

21. Химическое осаждение из газовой фазы (ХОГФ)

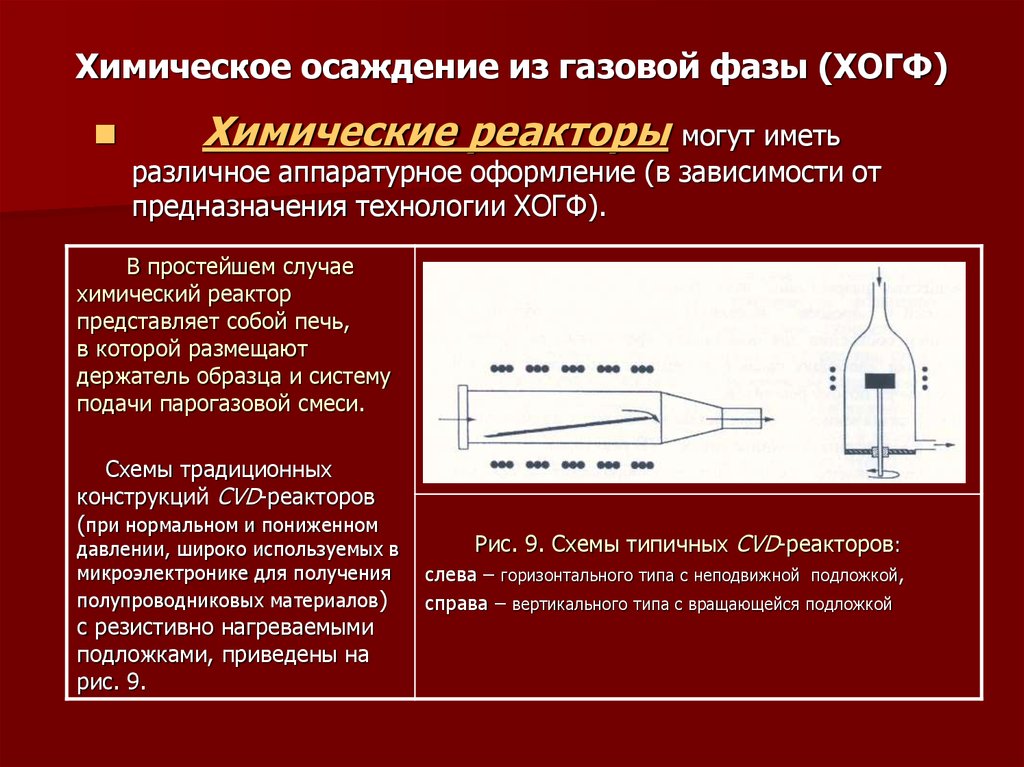

Химические реакторымогут иметь

различное аппаратурное оформление (в зависимости от

предназначения технологии ХОГФ).

В простейшем случае

химический реактор

представляет собой печь,

в которой размещают

держатель образца и систему

подачи парогазовой смеси.

Схемы традиционных

конструкций CVD-реакторов

(при нормальном и пониженном

давлении, широко используемых в

микроэлектронике для получения

полупроводниковых материалов)

с резистивно нагреваемыми

подложками, приведены на

рис. 9.

Рис. 9. Схемы типичных CVD-реакторов:

слева – горизонтального типа с неподвижной подложкой,

справа – вертикального типа с вращающейся подложкой

22. Химическое осаждение из газовой фазы (ХОГФ)

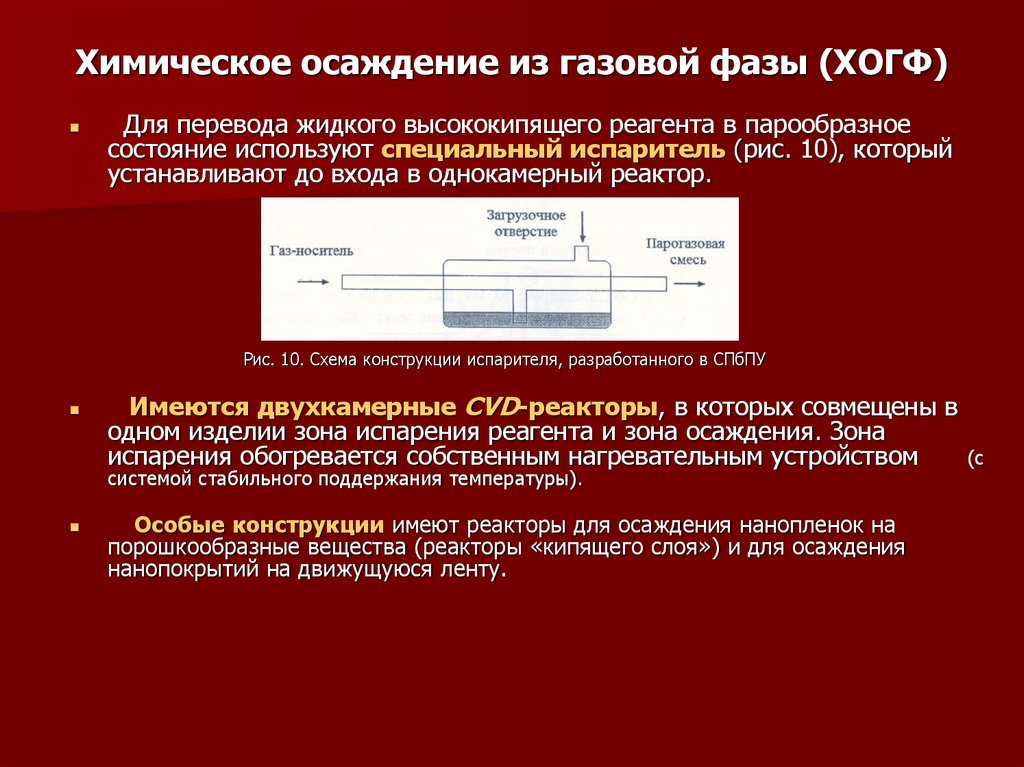

Для перевода жидкого высококипящего реагента в парообразноесостояние используют специальный испаритель (рис. 10), который

устанавливают до входа в однокамерный реактор.

Рис. 10. Схема конструкции испарителя, разработанного в СПбПУ

Имеются двухкамерные CVD-реакторы, в которых совмещены в

одном изделии зона испарения реагента и зона осаждения. Зона

испарения обогревается собственным нагревательным устройством

системой стабильного поддержания температуры).

Особые конструкции имеют реакторы для осаждения нанопленок на

порошкообразные вещества (реакторы «кипящего слоя») и для осаждения

нанопокрытий на движущуюся ленту.

(с

23. Химическое осаждение из газовой фазы (ХОГФ)

24. Химическое осаждение из газовой фазы (ХОГФ)

25. Химическое осаждение из газовой фазы (ХОГФ)

Основные методы ХОГФдля синтеза наночастиц:

термическое разложение элементо- и

металлоорганических соединений;

химическое осаждение реакциями в газовой

фазе;

пламенный синтез;

каталитический пиролиз углеводородов;

плазмохимическое осаждение.

26. Химическое осаждение из газовой фазы (ХОГФ)

Метод термического разложения предназначен для получениякерамических нанопорошков из металлоорганических прекурсоров и

представляет собой модифицированный метод испарения-конденсации.

В качестве испарителя используют

трубчатый реактор (рис. 11), в

котором исходное вещество

смешивается с несущим инертным

газом (Ar) и разлагается.

Полученный непрерывный поток

кластеров попадает из реактора в

рабочую камеру и конденсируется

на холодном вращающемся

цилиндре.

Для успешного проведения процесса

пиролиза обеспечивают в рабочей

камере низкое давление (1–50 Па),

используют малую концентрацию

прекурсора в инертном газе,

быстрое охлаждение газового

потока при выходе из реактора в

рабочую камеру.

Рис. 11. Схема установки для получения керамических

(оксидных) нанопорошков из газовой фазы пиролизом

металлорганических прекурсоров:

1 – источник газа-носителя, 2 – источник прекурсора,

3 – регулирующие клапаны, 4 – рабочая камера низкого

давления, 5 – нагреваемый

трубчатый

реактор,

6 – охлаждаемый вращающийся цилиндр;

7 – коллектор

27. Химическое осаждение из газовой фазы (ХОГФ)

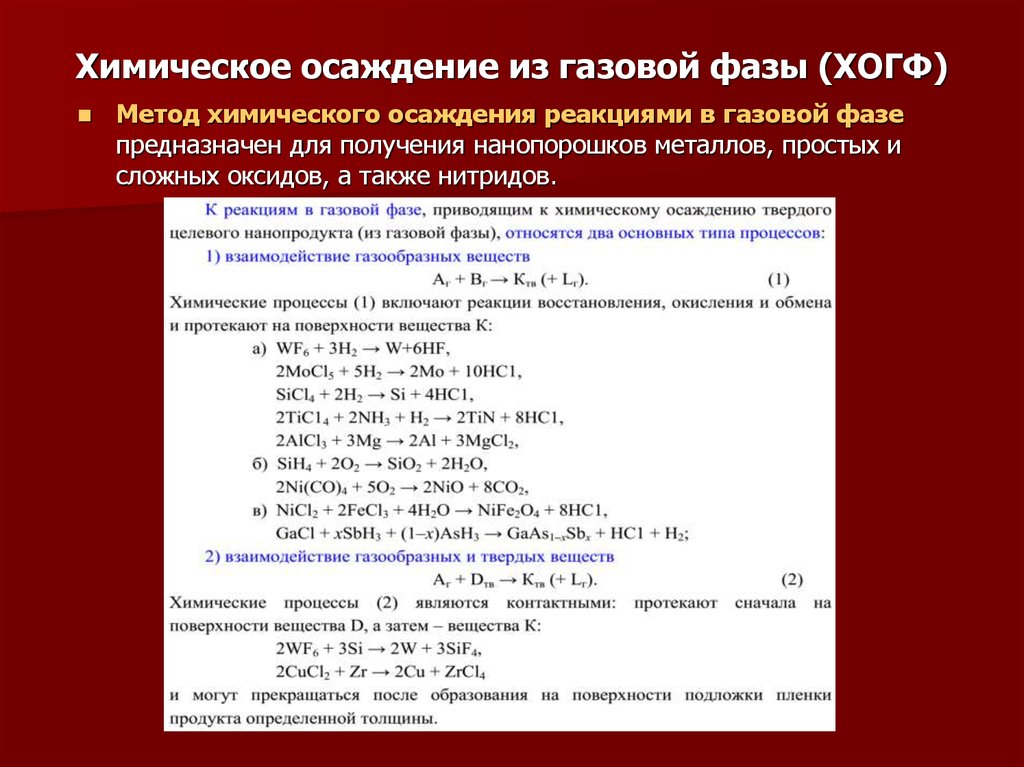

Метод химического осаждения реакциями в газовой фазепредназначен для получения нанопорошков металлов, простых и

сложных оксидов, а также нитридов.

28. Химическое осаждение из газовой фазы (ХОГФ)

Для реализации в газовой фазе химических реакций (1) и (2)используют:

– разнообразные способы нагревания и активирования газовой смеси;

– различные типов реакторов (с плоскими обогреваемыми подложками на

«пьедесталах» – неподвижными или вращающимися).

Различают два типа реакторов:

1) реакторы с холодными стенками, работающие при атмосферном давлении;

они имеют высокую химическую эффективность использования реагентов

(образования осадка на стенках реактора не происходит); их недостаток – низкая

электрическая эффективность (большая потеря тепла через стенку);

2) реакторы с обогреваемыми стенками, работающие при пониженном давлении;

они имеют пониженную химическую эффективность (из-за возможности образования

осадка на стенках реактора, которая в условиях разряжения при давлении 100 Па

может опускаться ниже 10%; их преимущество – высокая электрическая

эффективность (при нагревании через стенку теряется меньшая часть тепла).

Реакторы низкого давления широко используют при изготовлении

полупроводниковых приборов.

29. Химическое осаждение из газовой фазы (ХОГФ)

Разновидностью метода химического осажденияреакциями в газовой фазе является химическое

осаждение с инфильтрацией паров.

В этом случае заранее подготовленную пористую

заготовку помещают в рабочую камеру, куда подают

реакционную смесь газов и при нагревании проводят

реакцию химического осаждения непосредственно

порах заготовки.

Имеются три типа процессов химического осаждения

инфильтрацией паров :

изотермический,

изобарический

со ступенчатым изменением давления.

в

с

30. Химическое осаждение из газовой фазы (ХОГФ)

Метод пламенного синтеза (как разновидность ХОГФ)предназначен для получения нанопорошков тугоплавких оксидов

(SiO2, TiO2), а также технического углерода (сажи) и основан на

проведении сильноэкзотермических реакций в пламени горючих

газообразных компонентов.

Отличительная особенность химического осаждения пламенным

синтезом (по сравнению с реакциями в газовой фазе) в том, что исходные

реагенты могут быть в любом агрегатном состоянии: газообразными,

жидкими и твёрдыми (порошкообразными).

Пламя создают при поджигании газовой смеси газообразного

углеводорода (метан, ацетилен) с воздухом или кислородом,

а также – смеси водорода с кислородом или фтором (иногда с

хлором):

CH4 + 2O2 → CO2 + 2Н2О,

2С2Н2 + 5O2 → 4СО2 + 2Н2O,

2H2 + O2 → 2H2O,

Н2 + F2 → 2HF.

31. Химическое осаждение из газовой фазы (ХОГФ)

Метод пламенного синтезаЕсли один из компонентов горючей газовой смеси, участвующий в

создании пламени (O2, СH4), выступает в качестве реагента основной

реакции типа (1), то его берут в избытке. Например, для получения

наночастиц оксида титана по реакции

TiCl4 + O2 → TiO2 + 2Cl2

с использованием горючей смеси кислорода с метаном, суммарное

уравнение процесса будет иным (учитывает продукт реакции горения)

TiC14 + (2n + 1)O2 + nСН4 → TiO2 + 2C12 + 2nH2O.

Размер получаемых наночастиц зависит от времени пребывания их

в пламени, развиваемой температуры и точки плавления получаемого

вещества. Размер первичных частиц в начале процесса обычно не

превышает 10 нм, а в конце – 100 нм.

Наименьший размер частиц нанопродукта (при прочих равных

условиях) характерен для тугоплавких веществ.

32. Химическое осаждение из газовой фазы (ХОГФ)

Метод пламенного синтезаНаиболее масштабные промышленные производства наночастиц в

пламени:

синтез технического углерода (сажа, удельная поверхность 90–250 м2/г, размер

частиц 10–50 нм, размер агрегатов 200–300 нм):

СН4 + nO2 → C + 2nH2O (смесь газов с водородом, 1000 oC, n ˂ 1);

синтез кремнезема SiO2 («белая сажа», удельная поверхность 50–380 м2/г, размер

частиц 5– 50 нм, размер агрегатов 200–300 нм):

Н2SiF6 + nO2 + 2nН2 → SiO2 + 6HF + (2 – 2n )H2O (n ˂ 1).

Производительность установок достигает 1 кг/ч. Главная трудность

заключается в выделении получающихся материалов из газового потока.

Преимущества процессов пламенного синтеза наночастиц:

высокая скорость

возможность получения однородных порошков с регулируемыми

свойствами.

33. Химическое осаждение из газовой фазы (ХОГФ)

Метод каталитического пиролиза углеводородов(как разновидность ХОГФ) предназначен для получения углеродных

наноструктур (УНТ, УНВ, фуллеренов) и основан на термохимическом

осаждении углеродсодержащего газа на поверхности горячего

металлического катализатора:

Углеродсодержащую газовую смесь (обычно смесь метана CH4 или ацетилена

С2Н2 с аргоном или азотом) пропускают сквозь кварцевую трубу, помещенную в

печь при температуре около 900 оС. В трубе находится керамический тигель с

катализатором – металлическим порошком Fe:

Разложение углеводорода, происходящее в результате химической

реакции атомов газа с атомами металла, приводит к образованию на

поверхности катализатора УНТ с внутренним диаметром до 10 нм (и длиной до

нескольких десятков микрон).

Геометрические параметры УНТ в существенной степени определяются

условиями протекания процесса (время, температура, давление, тип буферного

газа), а также степенью дисперсности и сортом катализатора.

34. Химическое осаждение из газовой фазы (ХОГФ)

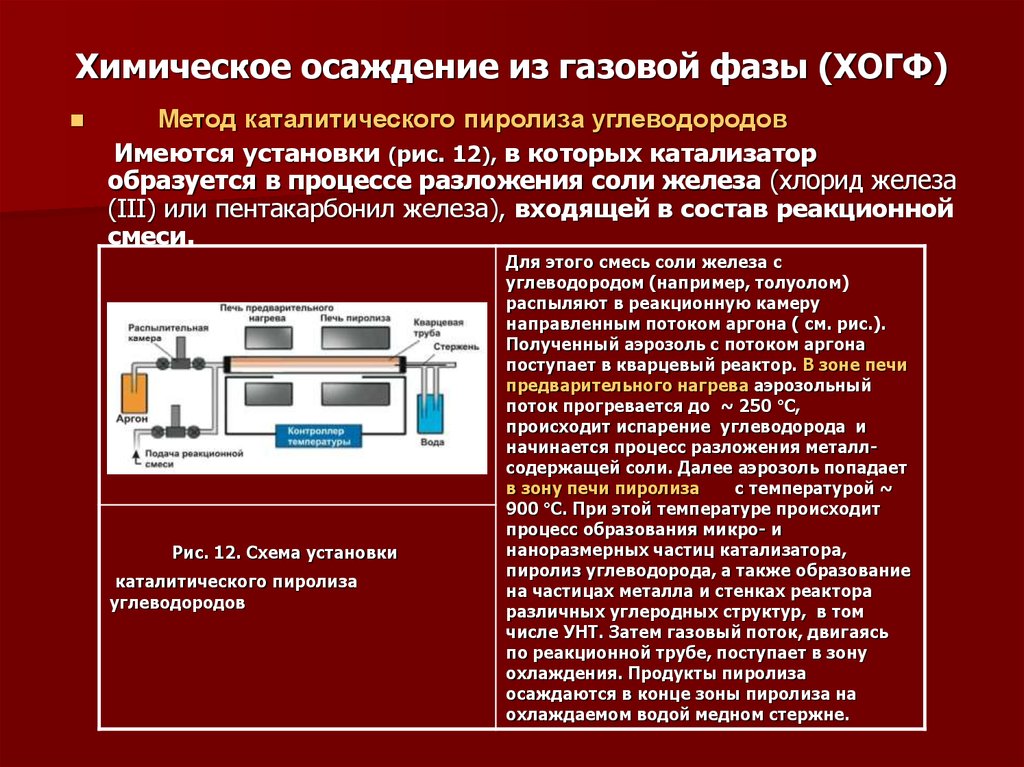

Метод каталитического пиролиза углеводородовИмеются установки (рис. 12), в которых катализатор

образуется в процессе разложения соли железа (хлорид железа

(III) или пентакарбонил железа), входящей в состав реакционной

смеси.

Рис. 12. Схема установки

каталитического пиролиза

углеводородов

Для этого смесь соли железа с

углеводородом (например, толуолом)

распыляют в реакционную камеру

направленным потоком аргона ( см. рис.).

Полученный аэрозоль с потоком аргона

поступает в кварцевый реактор. В зоне печи

предварительного нагрева аэрозольный

поток прогревается до ~ 250 °С,

происходит испарение углеводорода и

начинается процесс разложения металлсодержащей соли. Далее аэрозоль попадает

в зону печи пиролиза

с температурой ~

900 °С. При этой температуре происходит

процесс образования микро- и

наноразмерных частиц катализатора,

пиролиз углеводорода, а также образование

на частицах металла и стенках реактора

различных углеродных структур, в том

числе УНТ. Затем газовый поток, двигаясь

по реакционной трубе, поступает в зону

охлаждения. Продукты пиролиза

осаждаются в конце зоны пиролиза на

охлаждаемом водой медном стержне.

35. Химическое осаждение из газовой фазы (ХОГФ)

Метод каталитического пиролиза углеводородовВ ряде случаев пиролиз углеводородов для синтеза

УНТ и УНВ проводят в «реакторах с кипящим слоем»

( с псевдоожиженным и виброожиженным слоем катализатора).

Все разновидности метода синтеза углеродных

наноструктур не обеспечивают высокой степени чистоты

целевого нанопродукта. Синтезируемый углеродный

наноматериал содержит часть шлака – сажу, частицы

аморфного графита и частицы металлического катализатора.

Для повышения чистоты целевого нанопродукта

используют различные методы очистки – как механические

(фильтрация, обработка ультразвуком, центрифугирование),

так и химические (промывка в химически активных средах и

др.).

36. Химическое осаждение из газовой фазы (ХОГФ)

Метод плазмохимического осаждения(PECVD как разновидность ХОГФ) предназначен для получения

нанопорошков и нанопокрытий различных материалов, УНТ и основан

на инициировании и стимулировании химических реакций

не посредством высоких температур газовой смеси (как в CVD-методе),

а посредством перевода газовой смеси в плазменное состояние

(создаваемое обычно дуговым разрядом или ВЧ- и СВЧ-разрядом).

Плазменное состояние характеризуется:

высокой температурой легких частиц (электронов и других

высокоактивных и высокоэнергетических частиц, генерируемых

плазмой, например, ионов и свободных радикалов) и, наоборот,

низкой температурой тяжелых частиц-реагентов (а значит,

и низкой температурой подложки при осаждении нанопокрытий).

37. Химическое осаждение из газовой фазы (ХОГФ)

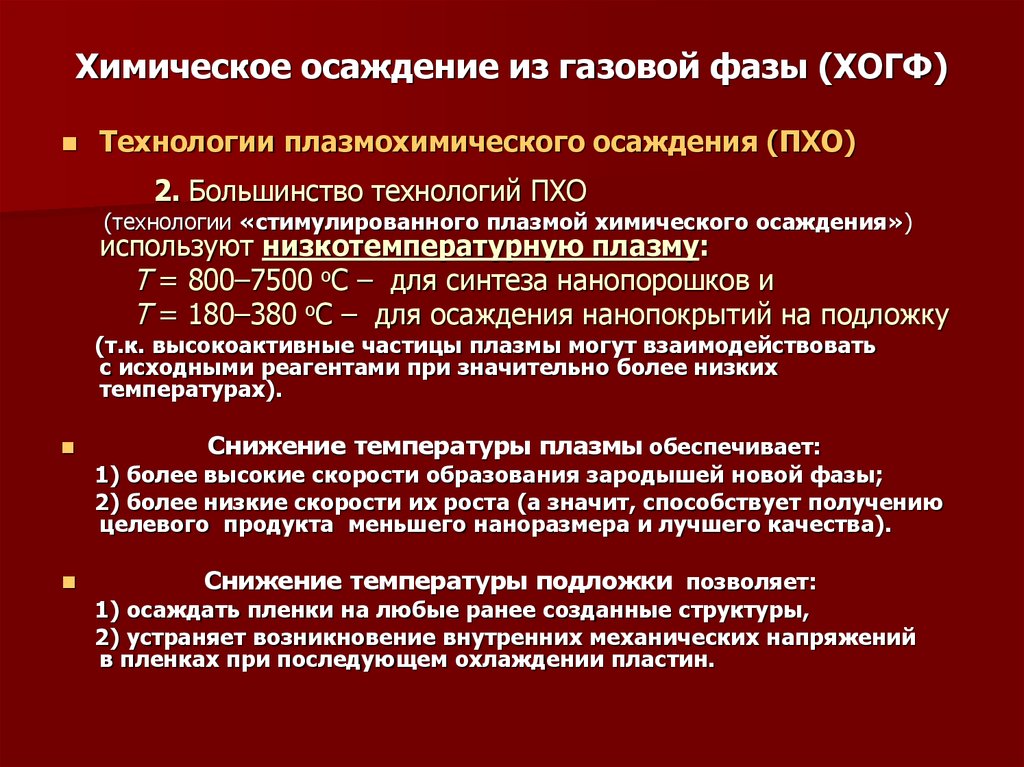

Технологии плазмохимического осаждения (ПХО)1. В некоторых случаях для инициирования и

стимулирования химических реакций синтеза нанопорошков

и нанопленок используют высокотемпературную плазму

(Т = 7500–20000 оС), создаваемую с помощью

электродуговых плазмотронов постоянного тока (рис. 13).

В этом случае высокотемпературная

плазма играет роль основного

высококонцентрированного источника

энергии, обеспечивающего предельно

высокие скорости осаждения

нанопорошков в зоне охлаждения

Рис. 13. Схема электродугового варианта

ПХО для синтеза нанопорошков металлов

и керамики

реактора.

Кроме того благодаря высоким

скоростям осаждения, удается

использовать эту разновидность ПХО для

формирования нанопленок и нанопокрытий на термически нестабильных

материалах (за счет минимизации их

времени пребывания в области плазмы).

38. Химическое осаждение из газовой фазы (ХОГФ)

Технологии плазмохимического осаждения (ПХО)2. Большинство технологий ПХО

(технологии «стимулированного плазмой химического осаждения»)

используют низкотемпературную плазму:

Т = 800–7500 оС – для синтеза нанопорошков и

Т = 180–380 оС – для осаждения нанопокрытий на подложку

(т.к. высокоактивные частицы плазмы могут взаимодействовать

с исходными реагентами при значительно более низких

температурах).

Снижение температуры плазмы обеспечивает:

1) более высокие скорости образования зародышей новой фазы;

2) более низкие скорости их роста (а значит, способствует получению

целевого продукта меньшего наноразмера и лучшего качества).

Снижение температуры подложки позволяет:

1) осаждать пленки на любые ранее созданные структуры,

2) устраняет возникновение внутренних механических напряжений

в пленках при последующем охлаждении пластин.

39. Химическое осаждение из газовой фазы (ХОГФ)

ТехнологииПХО с использованием низкотемпературной

плазмы

В качестве исходных реагентов применяют простые вещества,

галогениды металлов и другие соединения. Существует три различных варианта

их ввода в плазму: в газообразном виде, в виде диспергированной жидкости

(впрыскиваемой с помощью пневматической форсунки), в виде порошка

(взвешенного в потоке плазмы).

В качестве плазмообразующего газа используют обычно аргон,

азот, аммиак или углеводород.

Формирование целевого нанопродукта (металл, оксид, нитрид,

карбид, борид и др.) осуществляют в плазме:

дугового разряда на постоянном токе,

высокочастотного (ВЧ) разряда (1–27 МГц) в газовой среде при низком

давлении (0,1–200 Па) или

сверхвысокочастотного (СВЧ) разряда (2–8 ГГц) в газовой среде при низком

давлении (0,1–200 Па).

Иногда для активации процессов ПХО используют микроволновое

возбуждение и фотонное возбуждение (УФ- и лазерное).

Выделение целевого нанопродукта производят в зоне охлаждения

(при введении в плазмохимический реактор холодного газа или при наличии в

реакторе холодной подложки).

40. Химическое осаждение из газовой фазы (ХОГФ)

Технологии ПХО с использованием низкотемпературной плазмыНаиболее часто для инициирования и стимулирования химических

реакций (синтеза нанопорошков и нанопленок) используют низкотемпературную

плазму, создаваемую с помощью ВЧ- и СВЧ генераторов (рис. 14).

1

2

3

4

5

6

7

8

9

Рис. 14. Схема СВЧ-установки

плазмохимического синтеза

нанопорошков:

–

–

–

–

–

–

–

–

–

СВЧ-генератор,

СВЧ-плазмотрон,

устройство ввода реагентов,

реактор,

теплообменник,

промежуточная емкость,

сборник нанопорошка,

дозатор реагентов,

испаритель

41. Химическое осаждение из газовой фазы (ХОГФ)

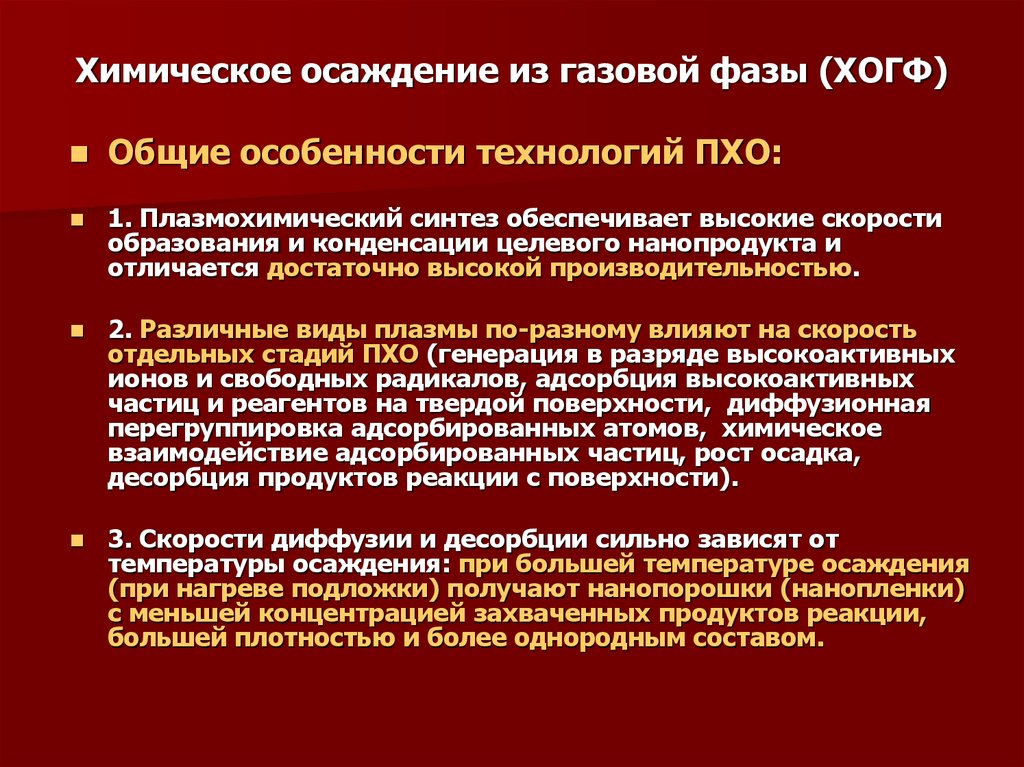

Общие особенности технологий ПХО:1. Плазмохимический синтез обеспечивает высокие скорости

образования и конденсации целевого нанопродукта и

отличается достаточно высокой производительностью.

2. Различные виды плазмы по-разному влияют на скорость

отдельных стадий ПХО (генерация в разряде высокоактивных

ионов и свободных радикалов, адсорбция высокоактивных

частиц и реагентов на твердой поверхности, диффузионная

перегруппировка адсорбированных атомов, химическое

взаимодействие адсорбированных частиц, рост осадка,

десорбция продуктов реакции с поверхности).

3. Скорости диффузии и десорбции сильно зависят от

температуры осаждения: при большей температуре осаждения

(при нагреве подложки) получают нанопорошки (нанопленки)

с меньшей концентрацией захваченных продуктов реакции,

большей плотностью и более однородным составом.

42. Химическое осаждение из газовой фазы (ХОГФ)

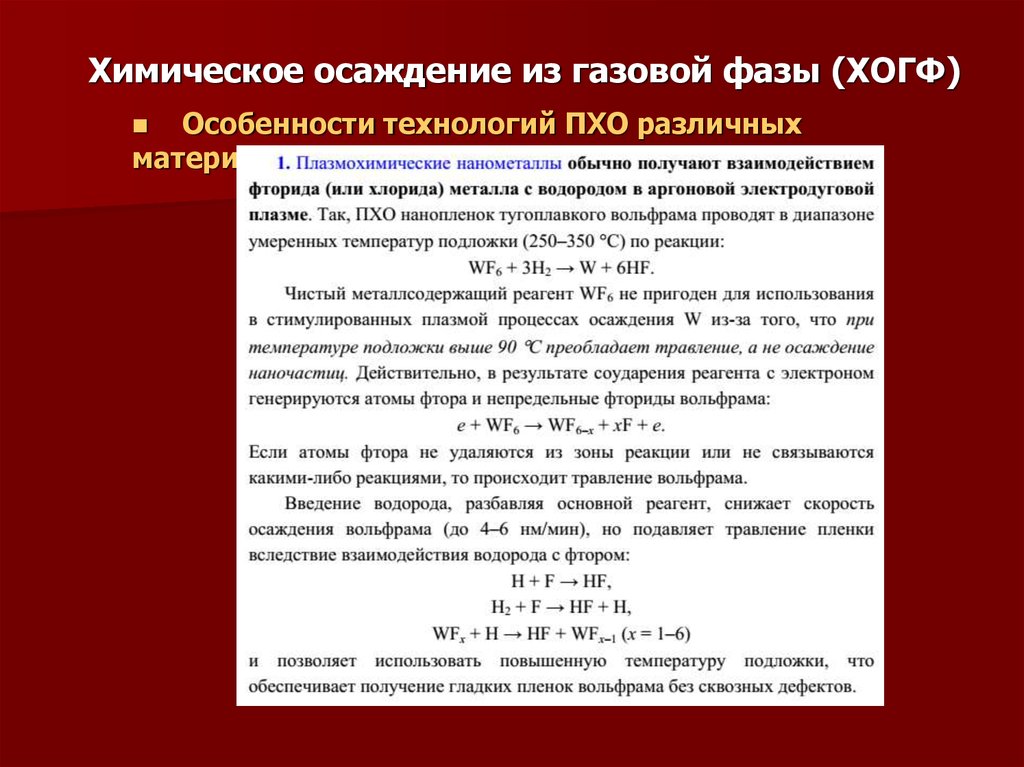

Особенности технологий ПХО различныхматериалов

43. Химическое осаждение из газовой фазы (ХОГФ)

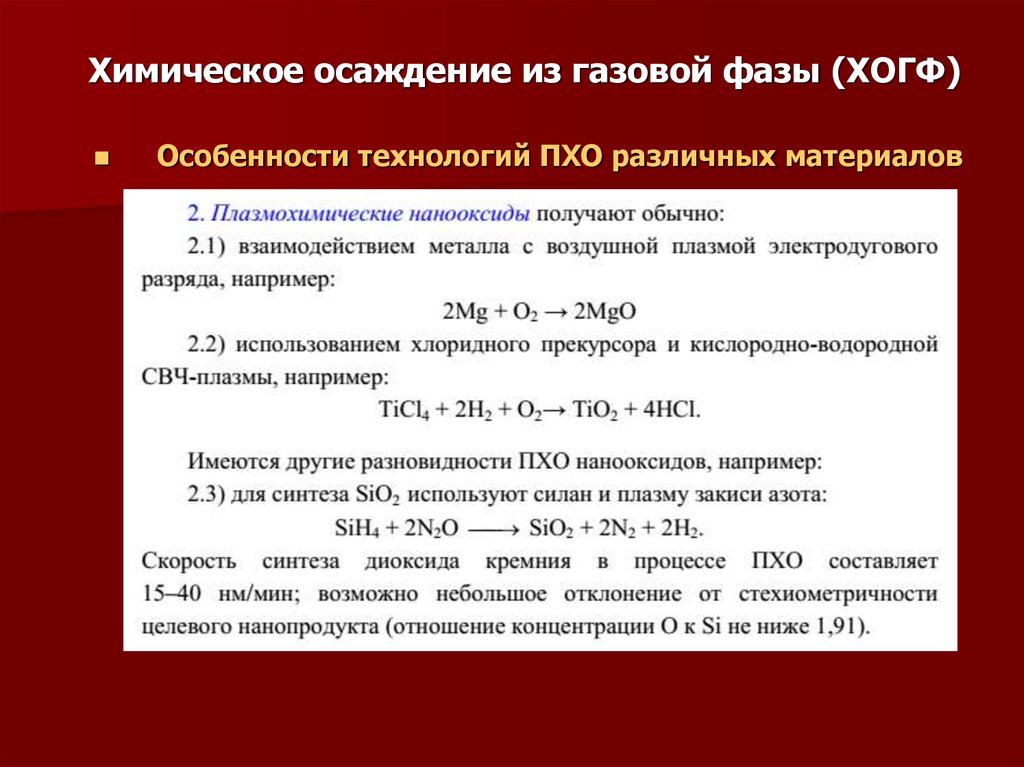

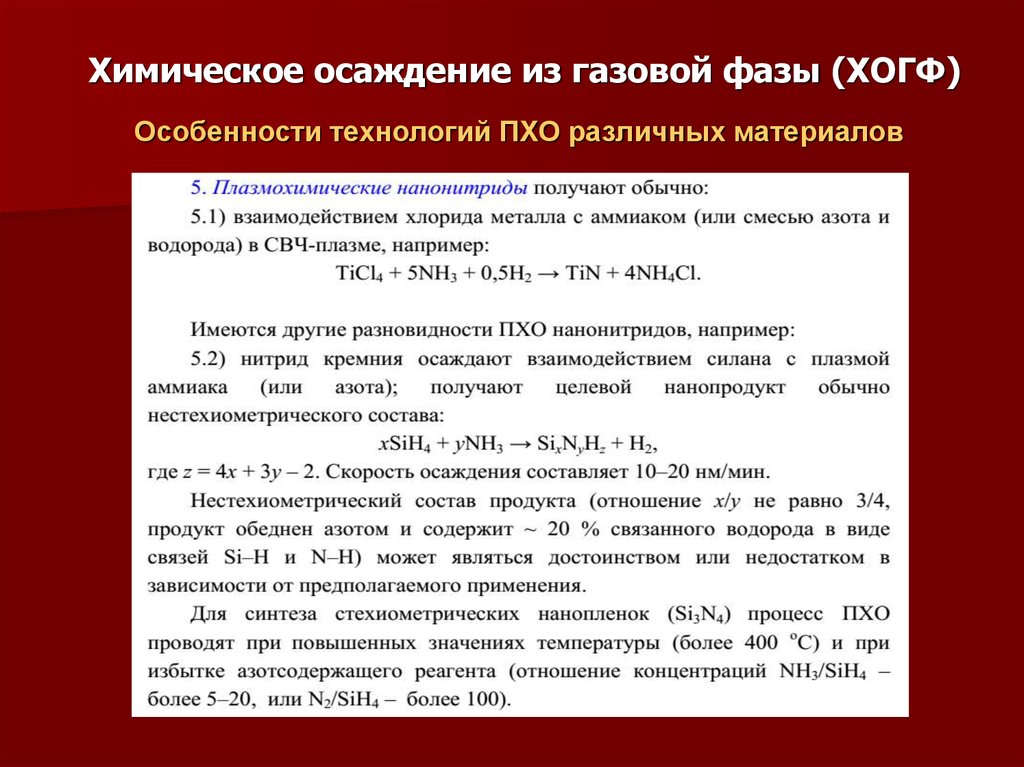

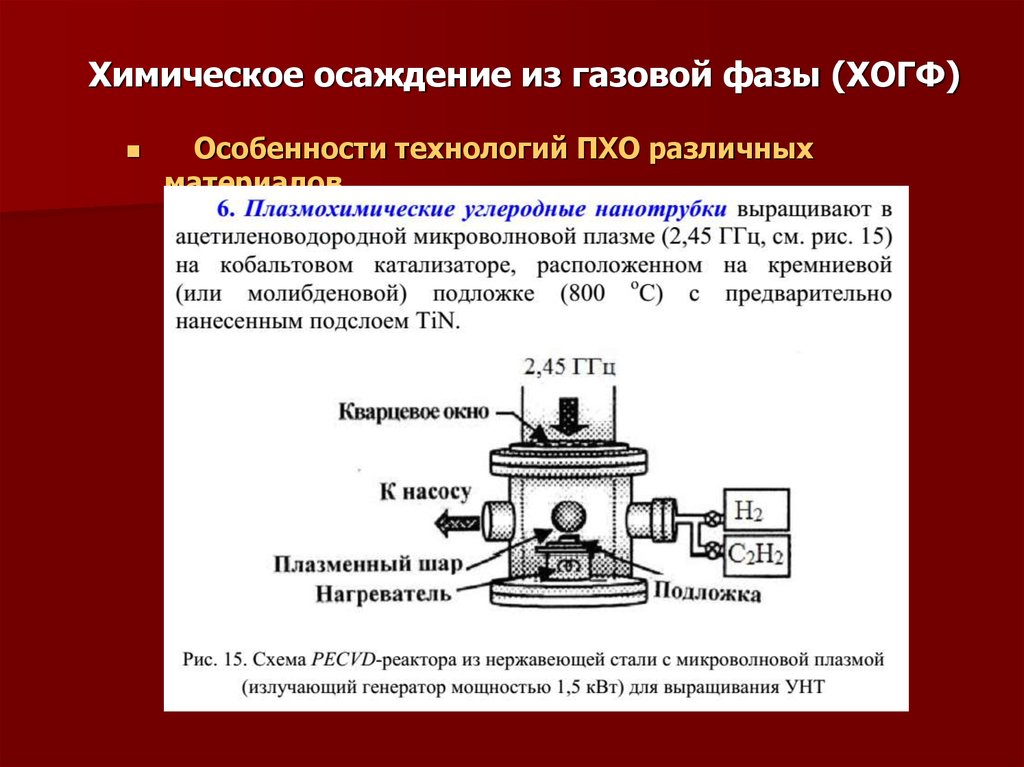

Особенности технологий ПХО различных материалов44. Химическое осаждение из газовой фазы (ХОГФ)

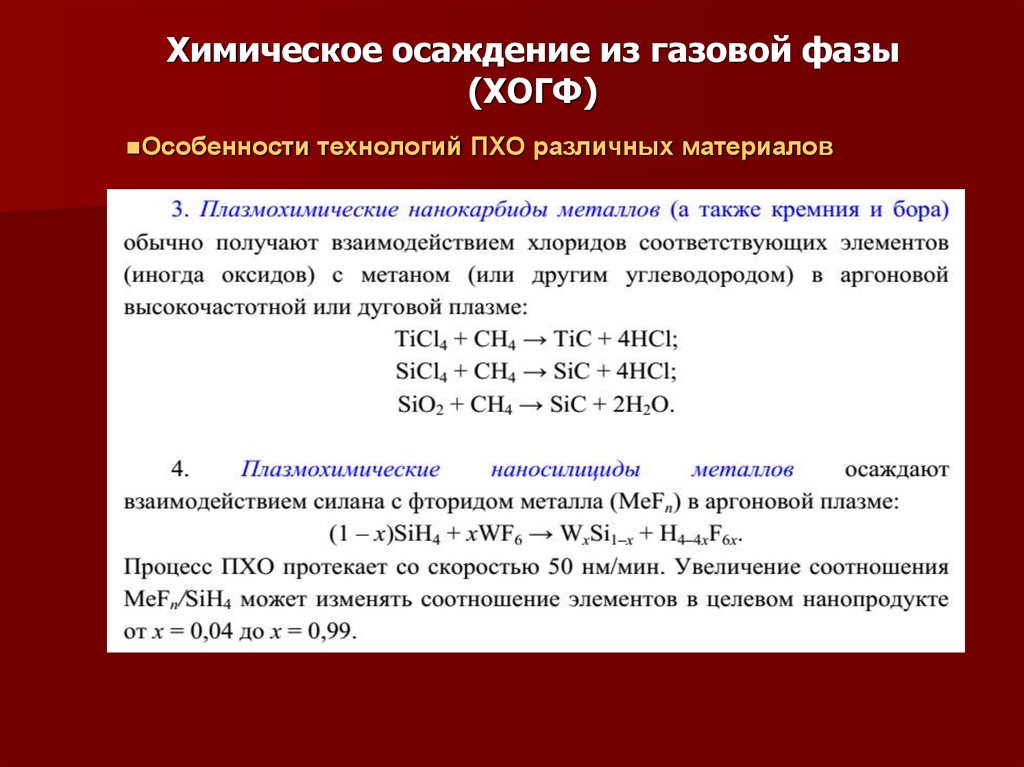

Особенноститехнологий ПХО различных материалов

45. Химическое осаждение из газовой фазы (ХОГФ)

Особенности технологий ПХО различных материалов46. Химическое осаждение из газовой фазы (ХОГФ)

Особенности технологий ПХО различныхматериалов

47. Химическое осаждение из газовой фазы (ХОГФ)

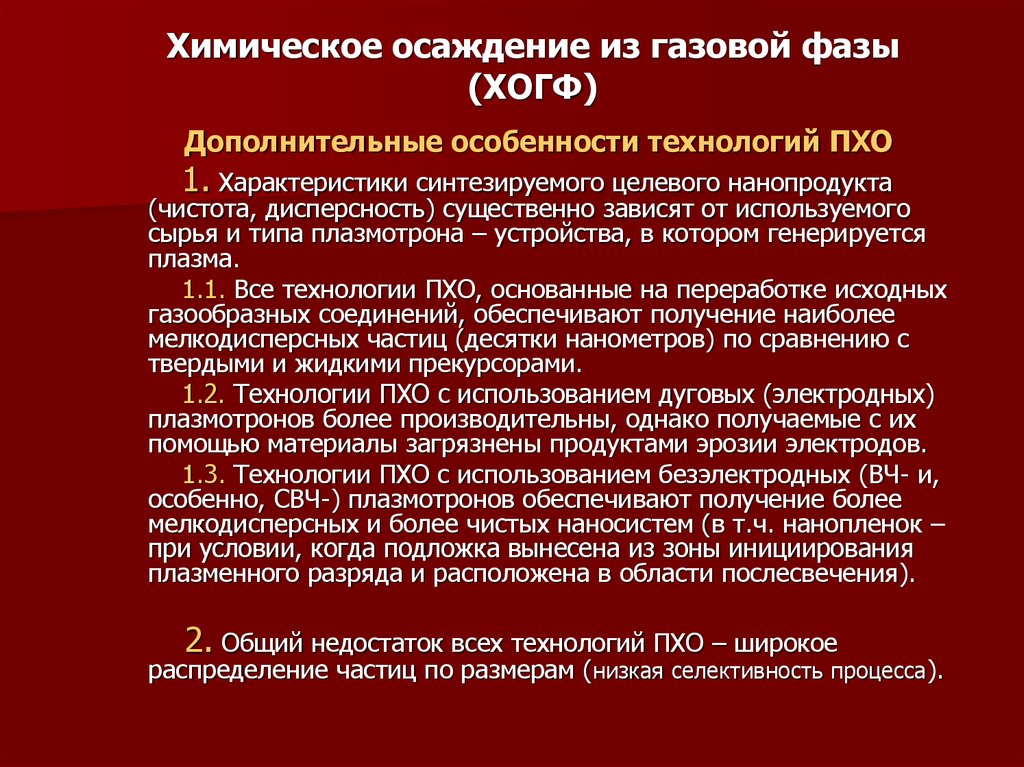

Дополнительные особенности технологий ПХО1. Характеристики синтезируемого целевого нанопродукта

(чистота, дисперсность) существенно зависят от используемого

сырья и типа плазмотрона – устройства, в котором генерируется

плазма.

1.1. Все технологии ПХО, основанные на переработке исходных

газообразных соединений, обеспечивают получение наиболее

мелкодисперсных частиц (десятки нанометров) по сравнению с

твердыми и жидкими прекурсорами.

1.2. Технологии ПХО с использованием дуговых (электродных)

плазмотронов более производительны, однако получаемые с их

помощью материалы загрязнены продуктами эрозии электродов.

1.3. Технологии ПХО с использованием безэлектродных (ВЧ- и,

особенно, СВЧ-) плазмотронов обеспечивают получение более

мелкодисперсных и более чистых наносистем (в т.ч. нанопленок –

при условии, когда подложка вынесена из зоны инициирования

плазменного разряда и расположена в области послесвечения).

2. Общий недостаток всех технологий ПХО – широкое

распределение частиц по размерам (низкая селективность процесса).

48. Химическое осаждение из газовой фазы (ХОГФ)

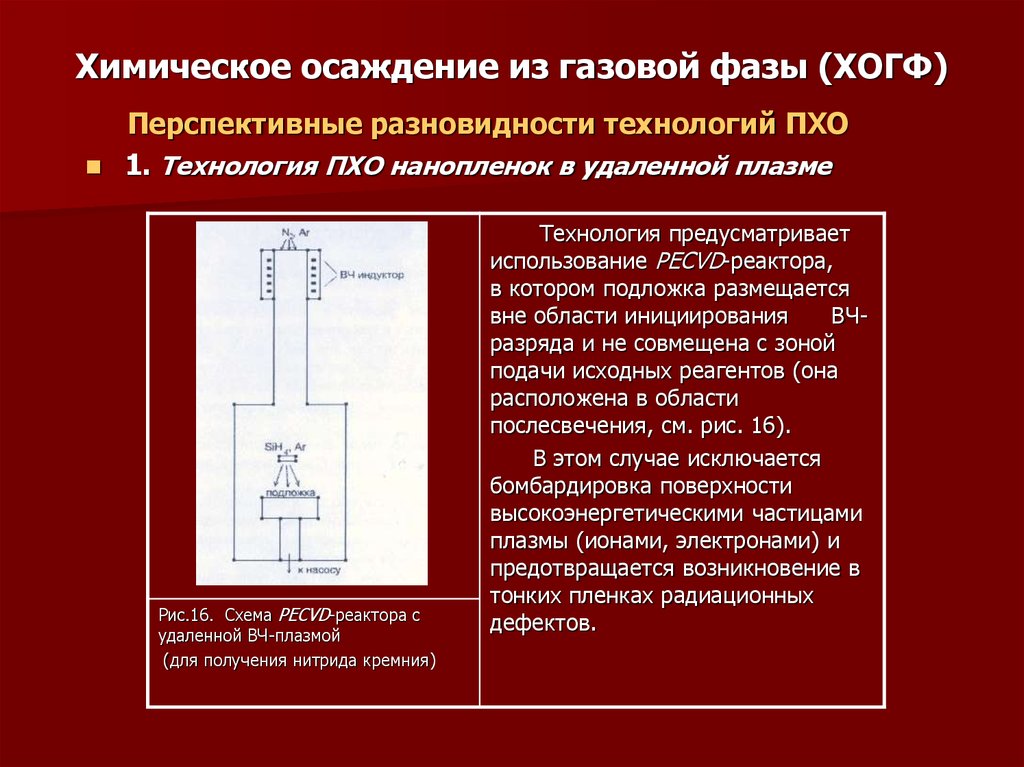

Перспективные разновидности технологий ПХО1. Технология ПХО нанопленок в удаленной плазме

Рис.16. Схема PECVD-реактора с

удаленной ВЧ-плазмой

(для получения нитрида кремния)

Технология предусматривает

использование PECVD-реактора,

в котором подложка размещается

вне области инициирования

ВЧразряда и не совмещена с зоной

подачи исходных реагентов (она

расположена в области

послесвечения, см. рис. 16).

В этом случае исключается

бомбардировка поверхности

высокоэнергетическими частицами

плазмы (ионами, электронами) и

предотвращается возникновение в

тонких пленках радиационных

дефектов.

49. Химическое осаждение из газовой фазы (ХОГФ)

Перспективные разновидности технологий ПХО2. Технология ПХО нанопорошков с использованием

низкочастотного трансформаторного плазмотрона

В отличие от дуговых плазмотронов

НЧ-плазмотрон не имеет разрушающихся

узлов – электродов.

Его срок службы составляет тысячи часов

( вместо 100 часов для дуговых).

В отличие от ВЧ-плазмотронов

(работающих на частоте тока ~ 13 МГц)

трансформаторный плазмотрон работает

при частоте тока 50–100 кГц (для его

питания могут быть использованы широко

распространенные источники питания для

индукционного нагрева).

Рис. 3.21. Схема установки НЧ-ПХО

нанопорошков. 1 – ввод аргона; 2 –

газоразрядная камера; 3 – магнитопроводы; 4 –

первичная обмотка; 5 –источник питания

плазмотрона; 6 – источник питания индуктора; 7

– индуктор; 8 – нагреватель; 10 – камера

реактора; 11 – форвакуумный насос; 12 –

циклон; 13 – рукавный фильтр

Это уменьшает уровень электромагнитных помех и существенно

увеличивает эффективность передачи

электрической мощности от источника

питания в газовый разряд,.

Физика

Физика