Похожие презентации:

Проектирование технологических процессов

1.

Лекция №1Проектирование технологических процессов

2.

Разработка технологических процессов изготовленияПорядок разработки технологического процесса:

1. Анализ исходных данных

2. Анализ соответствия технических требований и норм точности служебному назначению

машины. Выбор методов достижения требуемой точности машины.

3. Анализ соответствия требований к точности детали ее служебному назначению

4. Определение типа производства, расчёт такта и темпа выпуска

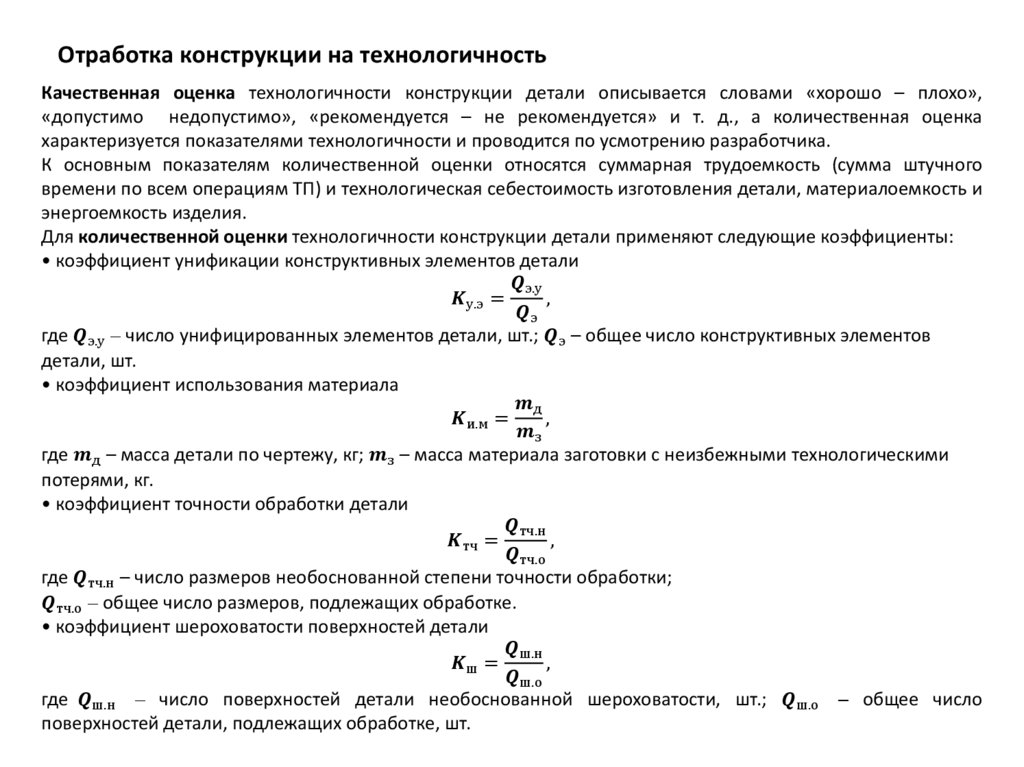

5. Отработка конструкции на технологичность

6. Размерный анализ, расчёт технологических размерных цепей

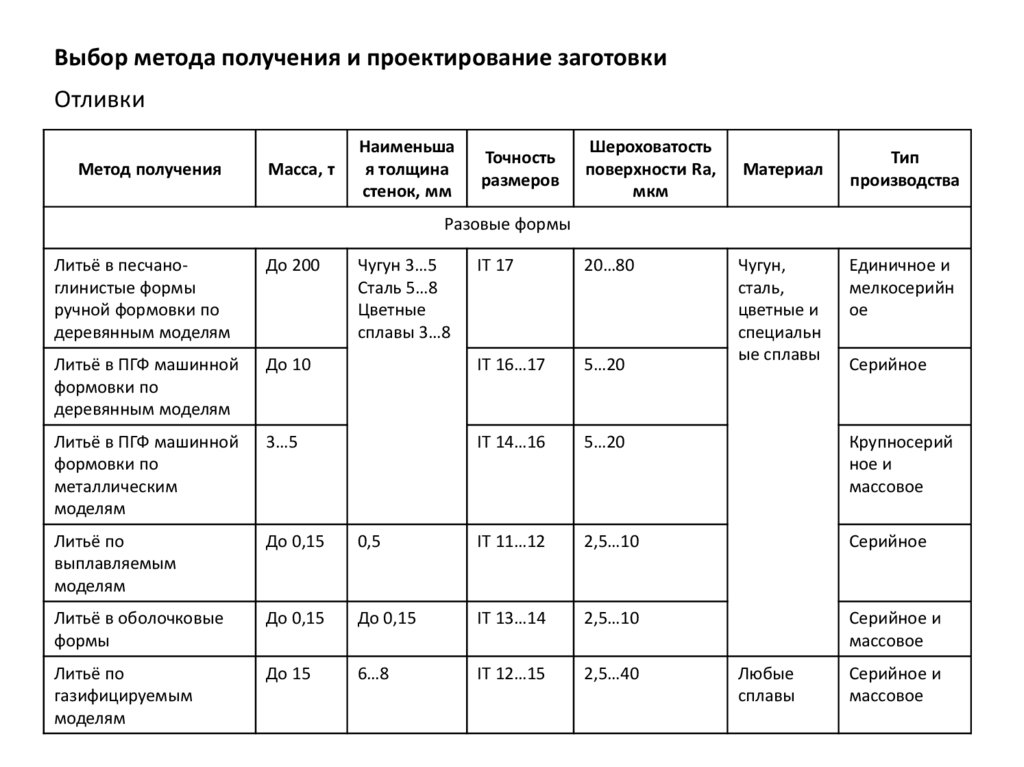

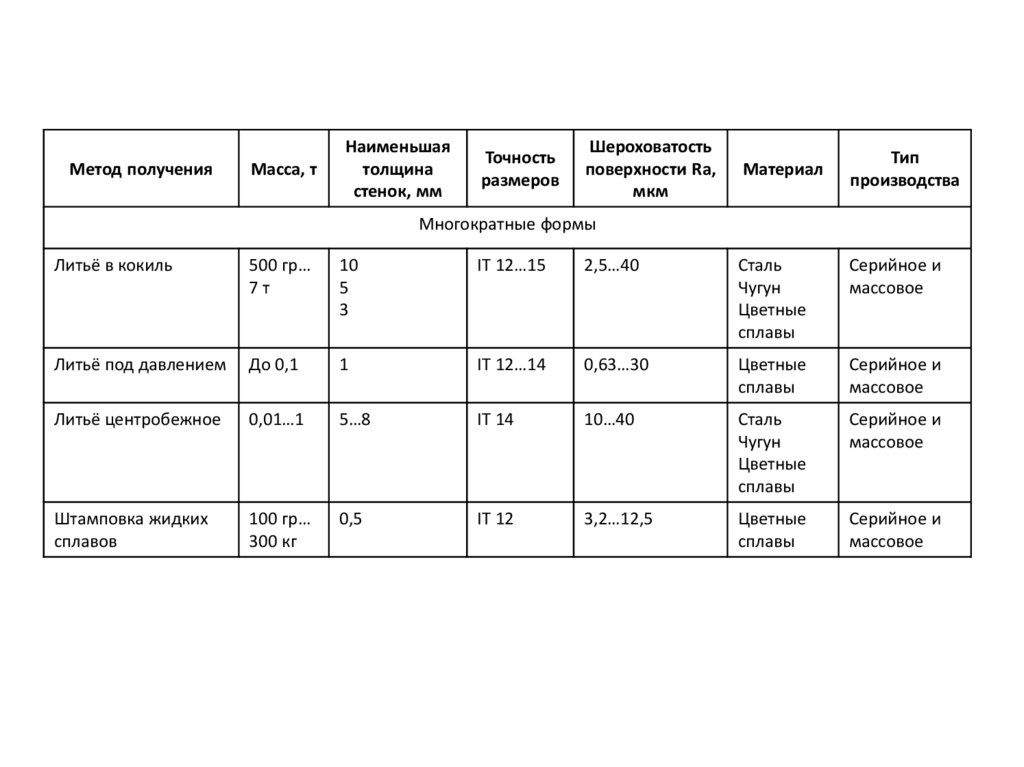

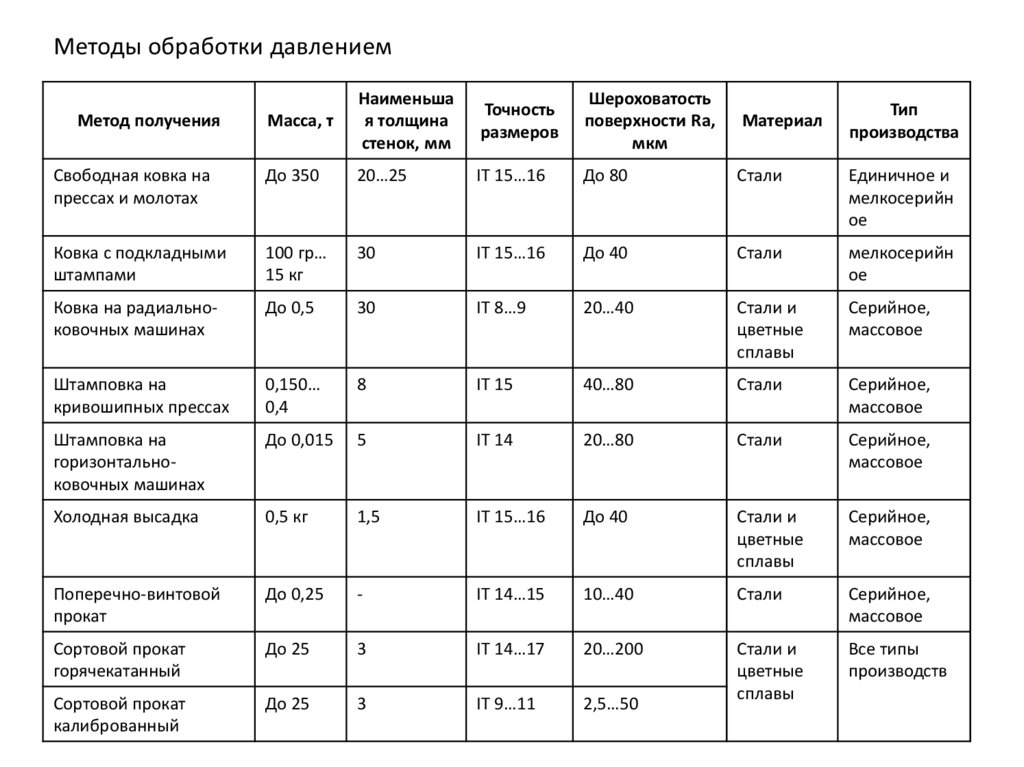

7. Выбор метода получения и проектирование заготовки

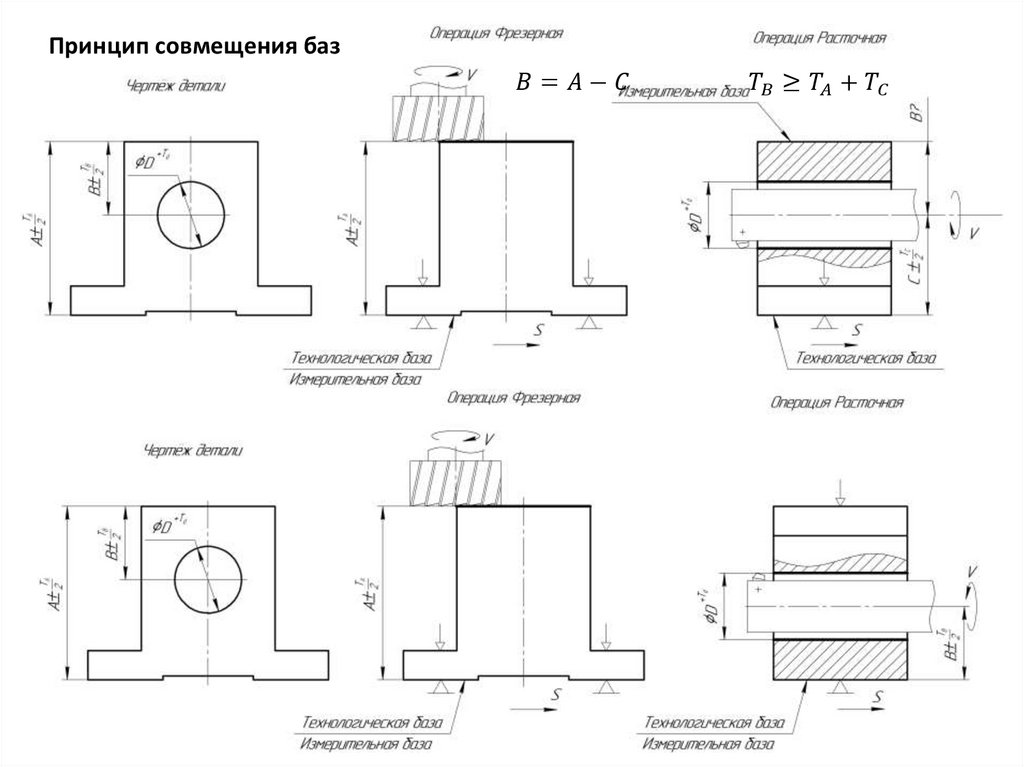

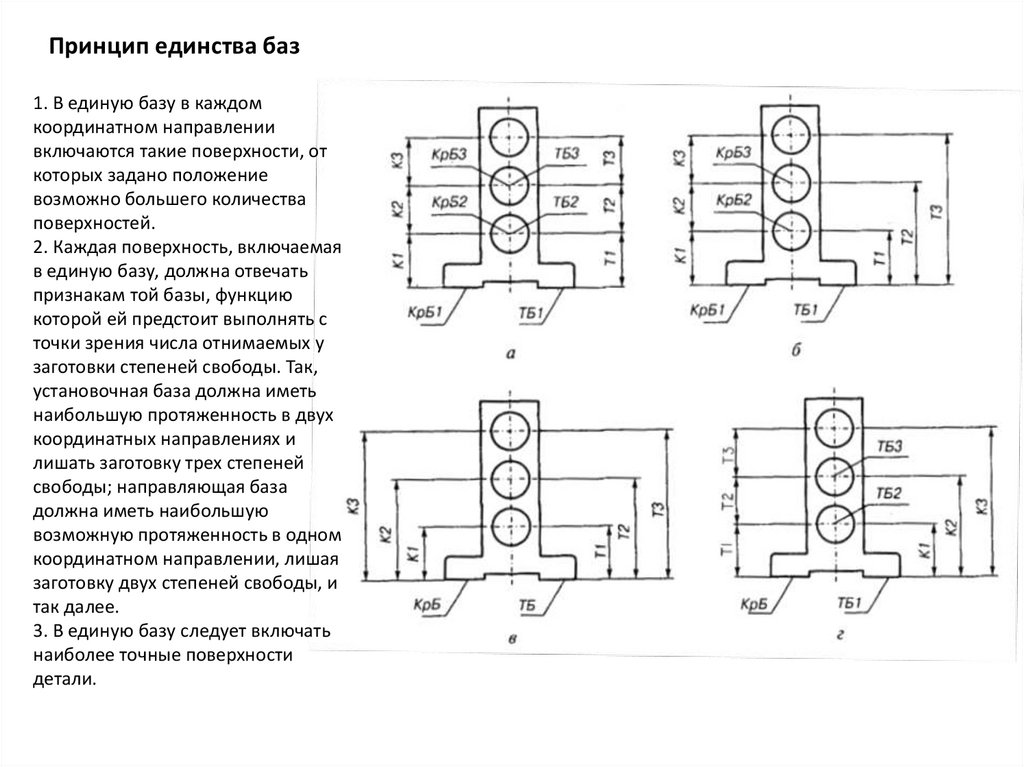

8. Выбор технологических баз

9. Назначение маршрутов обработки отдельных поверхностей

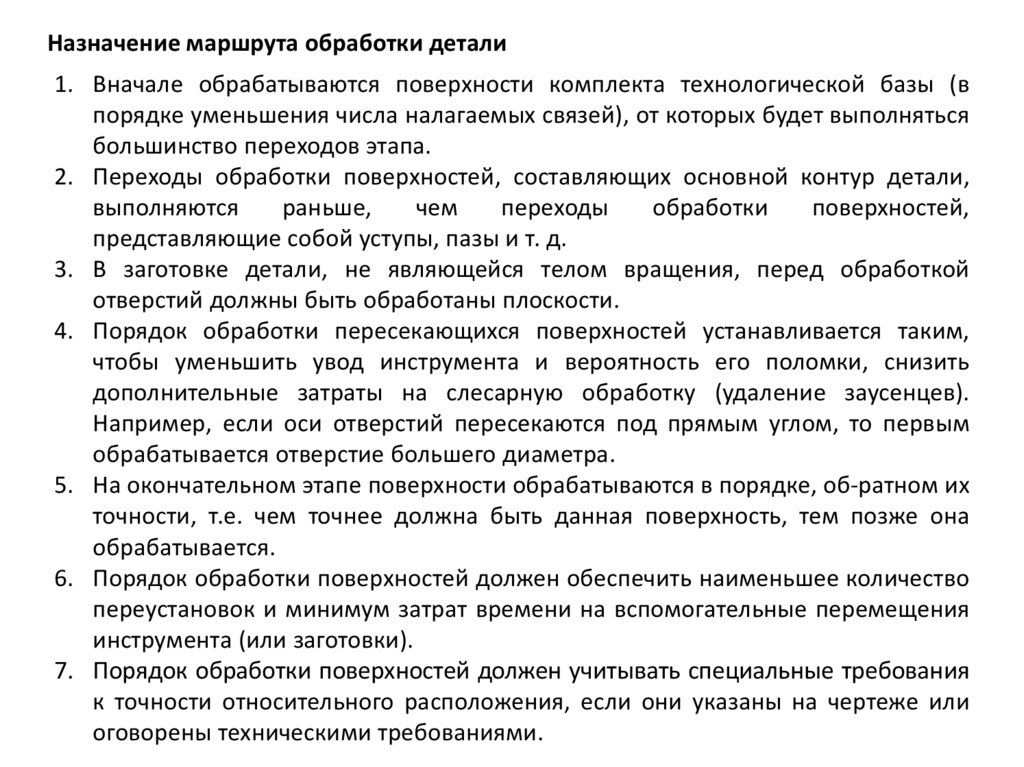

10. Назначение маршрута обработки детали

11. Расчёт припусков на обработку

12. Расчёт промежуточных размеров

13. Выбор инструмента, приспособлений и оборудования

14. Проектирование операций

15. Расчёт режимов резания

16. Расчёт норм времени

17. Оценка технологических вариантов изготовления детали

18. Оформление технологической документации

3.

Анализ исходных данныхК исходным данным относится:

1. Сборочный чертёж с кратким описанием служебного назначения и технических

условий приемки изделия.

2. Рабочие чертежи, определяющие материал, форму и размеры деталей,

точность и качество обработанных поверхностей, особые требования

(твёрдость и структура материала, покрытие, термообработка, балансировка и

т. п.)

3. Объём выпуска изделий, в состав которых входят изготавливаемые детали, с

учётом выпуска запасных частей.

4. Условия, в которых должны осуществляться ТП: вновь проектируемый или

действующий завод, состав оборудования – наличие и перспектива обновления

путем модернизации, получения нового, наличие производственных площадей,

перспективы расширения, наличие и перспективы получения кадров.

5. Стандарты и нормали на полуфабрикаты.

6. Типовые, групповые и рабочие ТП на основные виды деталей.

7. Технологические характеристики оборудования, рабочего и измерительного

инструмента.

8. Различного рода справочная литература, руководящие материалы, инструкции,

нормативы.

4.

Анализ служебного назначенияОписание служебного назначения машины должно отражать следующие данные:

1. Сведения о продукции, которую ей предстоит производить: вид, качество,

количество.

2. Перечень условий, в которых машине предстоит работать и производить

продукцию требуемого качества в необходимом количестве. Условия работы

машины берут из описания технологического процесса изготовления

продукции, они включают комплекс показателей с допустимыми

отклонениями, характеризующих качество исходного продукта, потребляемую

энергию, режимы работы машины и состояние окружающей среды.

3. Требования к экономической эффективности, надежности и

производительности машины. Требуемая производительность машины

определяется в результате разработки технологического процесса изготовления

продукции и проведения технико-экономических расчетов.

4. Требования к внешнему виду, безопасности работы, удобству и простоте

обслуживания и управления, уровню шума, коэффициенту полезного действия

и т. п.

5.

При проведении анализа служебного назначения детали необходимо изучить следующиеаспекты:

1. Описание узла, в который входит деталь. Для этого следует изучить чертежи общих видов

узлов и механизмов, сборочные чертежи.

2. Описание назначения основных её поверхностей и влияния их взаимного расположения,

точности и шероховатости поверхности на качество работы механизма, для которого

изготовляется деталь. Должно быть ясно, какие поверхности и размеры имеют основное,

решающее значение для служебного назначения детали и какие – второстепенное.

3. Выявление основных и вспомогательных конструкторских баз и их размерное описание.

Основные конструкторские базы определяют положение рассматриваемой детали в

сборочной единице, вспомогательные базы определяют положение сопрягаемых

деталей.

4. Формулировка служебного назначения, раскрывающая назначение детали, должна иметь

заключение о принадлежности детали к группе кинематических звеньев (шестерни,

червяки, звёздочки, ходовые винты и пр.) или к группе опорных (базовых) деталей

(корпуса, опоры, фланцы и пр.).

5. Описание функций, которые эта деталь выполняет при работе сборочной единицы. Если

деталь представляет собой кинематическое звено, то нужно указать, какое движение она

передает, от какой детали к какой, какова динамическая нагруженность детали, характер

этой нагрузки, указать конструктивные элементы, воспринимающие и передающие

движение и нагрузку. Если деталь относится к группе опорных, нужно указать, положение

каких деталей в сборочной единице она обеспечивает, выделить среди них те, взаимное

положение которых особенно важно для работы сборочной единицы (прибора,

механизма), уточнить и описать причины, вызывающие особые требования к взаимному

положению этих деталей.

6.

Анализ соответствия технических требований и норм точности служебномуназначению машины

Для перехода от требований служебного назначения к размерным параметрам

машины следует:

1. Выявить исполнительные поверхности машины;

2. Определить виды связей исполнительных поверхностей, посредством которых

машина должна осуществлять технологический процесс и производить

продукцию;

3. Осуществить переход от номинальных значений и допусков параметров

продукции и процесса к параметрам связей исполнительных поверхностей

машины;

4. Преобразовать в номиналах и допусках параметры различного рода связей

исполнительных поверхностей в параметры размерных связей и установить

нормы точности формы, размеров, относительного положения и направления

движения исполнительных поверхностей машины.

7.

Выбор методов достижения требуемой точности машиныПоследовательность выбора метода:

1. Изучение сборочных чертежей и рабочих чертежей деталей.

2. Формулировка решаемых задач, которые требуется решить в процессе

достижения ее точности.

3. Выявление размерных цепей, определяющих параметр качества.

4. Проверка заданных конструктором методов достижения точности. Решение

прямой и обратной задач.

5. Выявление технологических размерных цепей.

6. Расчёт технологических размерных цепей, определение оптимального метода

обеспечения заданной точности.

7. Возможные предложения по корректировке чертежей.

8.

Анализ соответствия требований к точности детали ее служебному назначениюАнализ соответствия требований точности детали её служебному назначению

рекомендуется выполнять в такой последовательности:

1. Рассмотреть предъявляемые требования к заготовке, термической обработке её,

к твёрдости рабочих поверхностей с учётом назначения и условий работы детали

в сборочной единице.

2. Выявить размеры детали, имеющие наиболее жёсткие допуски, и установить

соответствие их служебному назначению исходя из условий эксплуатации

детали.

3. Проверить, какие имеются в технических требованиях ограничения по

отклонениям формы и взаимного расположения поверхностей, суммарные

допуски формы и расположения. Дать обоснования необходимости их

выполнения на основе анализа чертежа сборочной единицы и условий работы

детали.

4. Проверить, соответствует ли заданная конструктором шероховатость

поверхностей требуемой точности обработки или служебному назначению

поверхности детали в сборочной единице. Завышенные требования к точности и

шероховатости приводят к усложнению технологического процесса и повышению

трудоёмкости обработки. Резкое повышение трудоемкости обработки детали

происходит при точности наружных поверхностей выше 5-го квалитета и

значений шероховатости меньше Rа 0,63 мкм, а отверстий — выше 6-го

квалитета и значений шероховатости меньше Ra 2,5 мкм.

9.

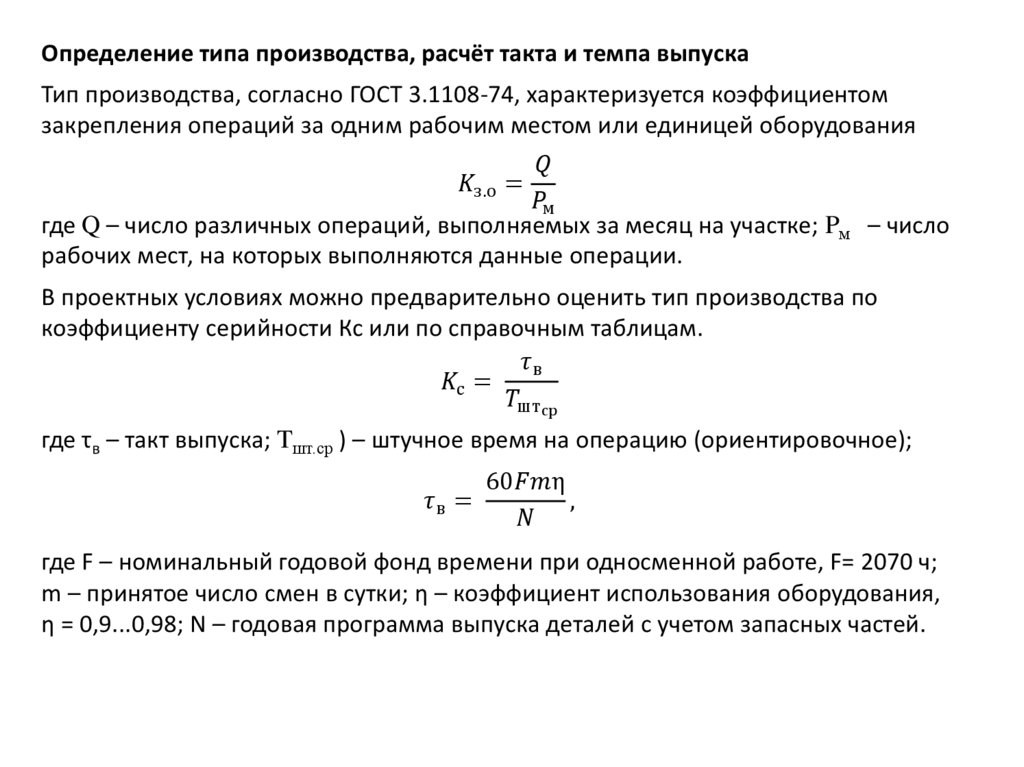

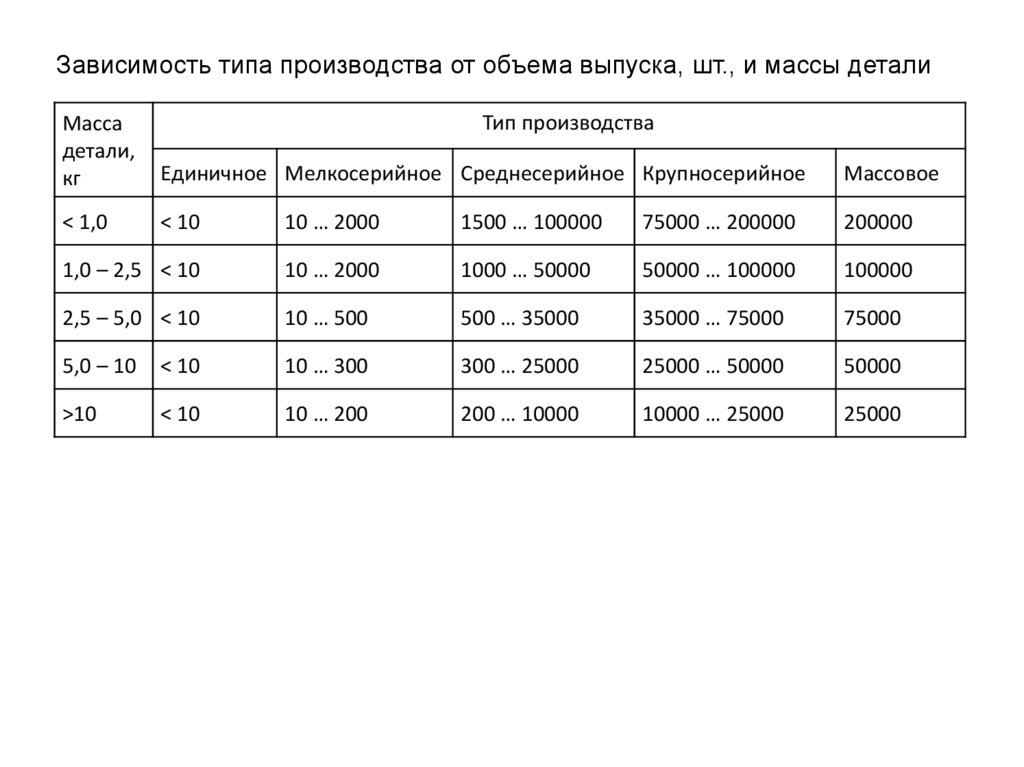

Определение типа производства, расчёт такта и темпа выпускаТип производства, согласно ГОСТ 3.1108-74, характеризуется коэффициентом

закрепления операций за одним рабочим местом или единицей оборудования

Промышленность

Промышленность