Похожие презентации:

Технология глубокой очистки каменноугольной смолы от выпадающих осадков

1.

Технология глубокойочистки каменноугольной

смолы от выпадающих

осадков

Магистерская диссертация

Студент

Группа

Зайцев С. А.

ХМ-220015

Руководитель,

доцент, к.х.н. Шишов М. Г.

2.

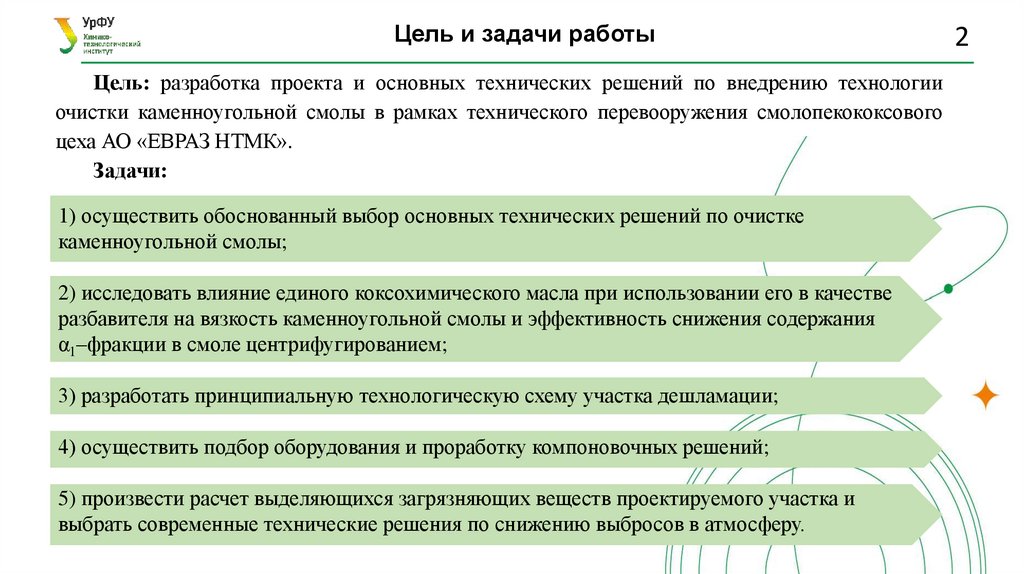

Цель и задачи работыЦель: разработка проекта и основных технических решений по внедрению технологии

очистки каменноугольной смолы в рамках технического перевооружения смолопекококсового

цеха АО «ЕВРАЗ НТМК».

Задачи:

1) осуществить обоснованный выбор основных технических решений по очистке

каменноугольной смолы;

2) исследовать влияние единого коксохимического масла при использовании его в качестве

разбавителя на вязкость каменноугольной смолы и эффективность снижения содержания

α1–фракции в смоле центрифугированием;

3) разработать принципиальную технологическую схему участка дешламации;

4) осуществить подбор оборудования и проработку компоновочных решений;

5) произвести расчет выделяющихся загрязняющих веществ проектируемого участка и

выбрать современные технические решения по снижению выбросов в атмосферу.

2

3.

Существующее положениеХарактеристики смолы АО «ЕВРАЗ НТМК»

3

4.

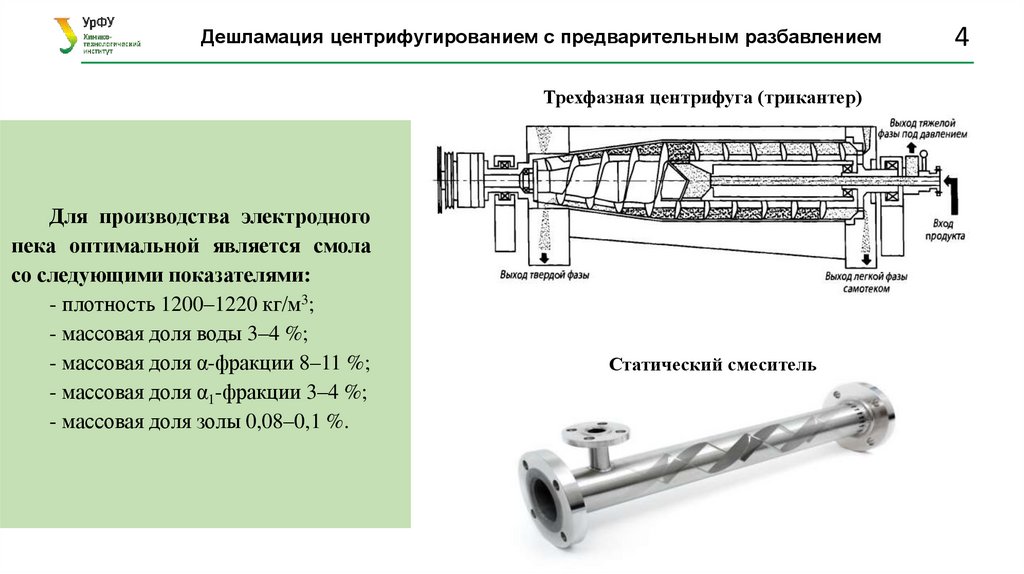

Дешламация центрифугированием с предварительным разбавлениемТрехфазная центрифуга (трикантер)

Для производства электродного

пека оптимальной является смола

со следующими показателями:

- плотность 1200–1220 кг/м3;

- массовая доля воды 3–4 %;

- массовая доля α-фракции 8–11 %;

- массовая доля α1-фракции 3–4 %;

- массовая доля золы 0,08–0,1 %.

Статический смеситель

4

5.

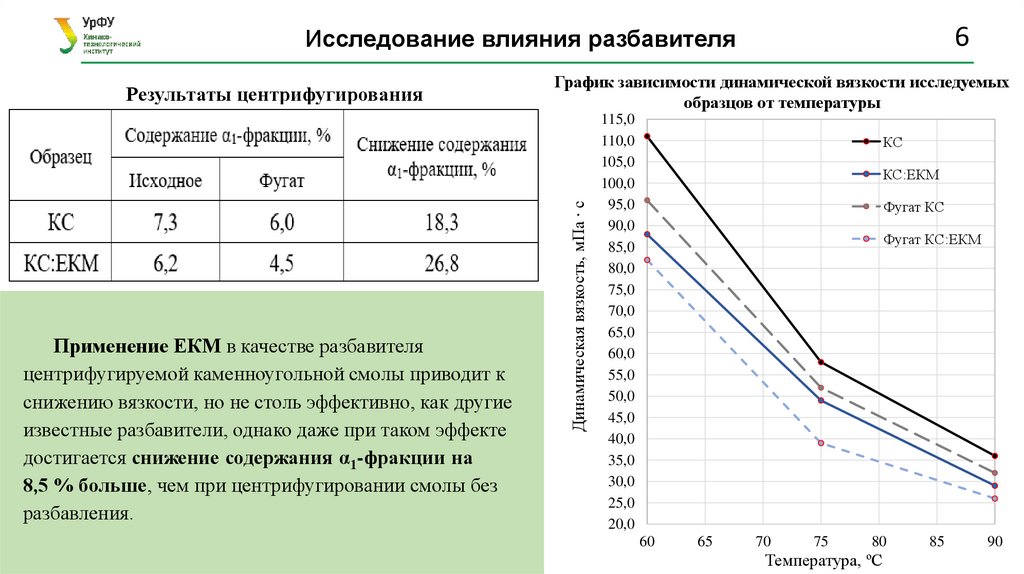

Исследование влияния разбавителяХарактеристика образца каменноугольной смолы (КС) производства АО «ЕВРАЗ НТМК».

Масло единое коксохимическое (ЕКМ) – промышленный образец, плотность1106 кг/м3.

Разбавление 85:15.

5

6.

6Исследование влияния разбавителя

Применение ЕКМ в качестве разбавителя

центрифугируемой каменноугольной смолы приводит к

снижению вязкости, но не столь эффективно, как другие

известные разбавители, однако даже при таком эффекте

достигается снижение содержания α1-фракции на

8,5 % больше, чем при центрифугировании смолы без

разбавления.

Динамическая вязкость, мПа ∙ с

Результаты центрифугирования

График зависимости динамической вязкости исследуемых

образцов от температуры

115,0

110,0

105,0

100,0

95,0

90,0

85,0

80,0

75,0

70,0

65,0

60,0

55,0

50,0

45,0

40,0

35,0

30,0

25,0

20,0

КС

КС:ЕКМ

Фугат КС

Фугат КС:ЕКМ

60

65

70

75

80

Температура, ºС

85

90

7.

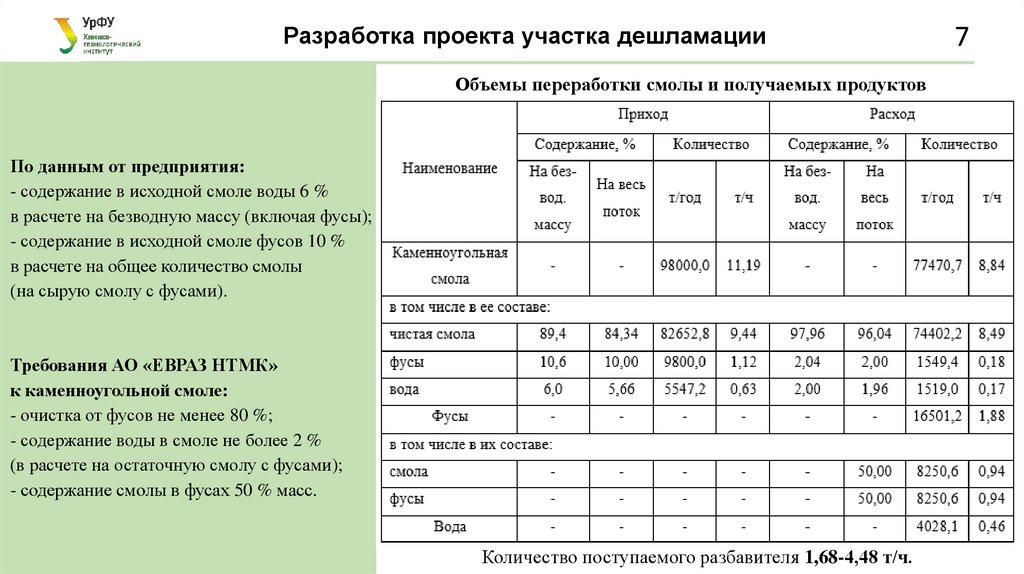

Разработка проекта участка дешламацииОбъемы переработки смолы и получаемых продуктов

По данным от предприятия:

- содержание в исходной смоле воды 6 %

в расчете на безводную массу (включая фусы);

- содержание в исходной смоле фусов 10 %

в расчете на общее количество смолы

(на сырую смолу с фусами).

Требования АО «ЕВРАЗ НТМК»

к каменноугольной смоле:

- очистка от фусов не менее 80 %;

- содержание воды в смоле не более 2 %

(в расчете на остаточную смолу с фусами);

- содержание смолы в фусах 50 % масс.

Количество поступаемого разбавителя 1,68-4,48 т/ч.

7

8.

Основное технологическое оборудованиеХарактеристики трикантера Flottweg Z4E-4/441

8

9.

Перечень технологического оборудования проектируемой установки9

10.

Принципиальная технологическая схема процесса10

11.

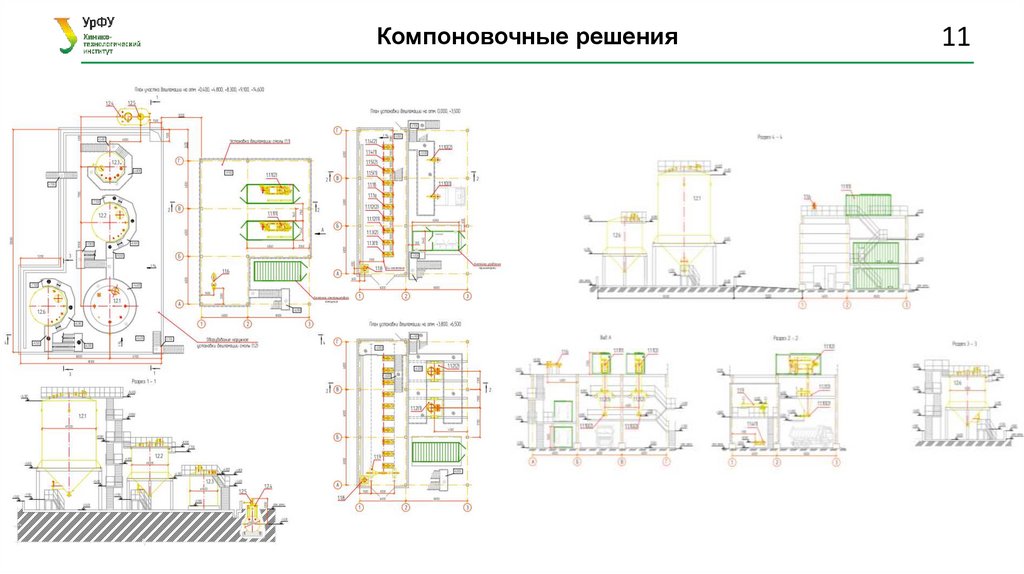

Компоновочные решения11

12.

13.

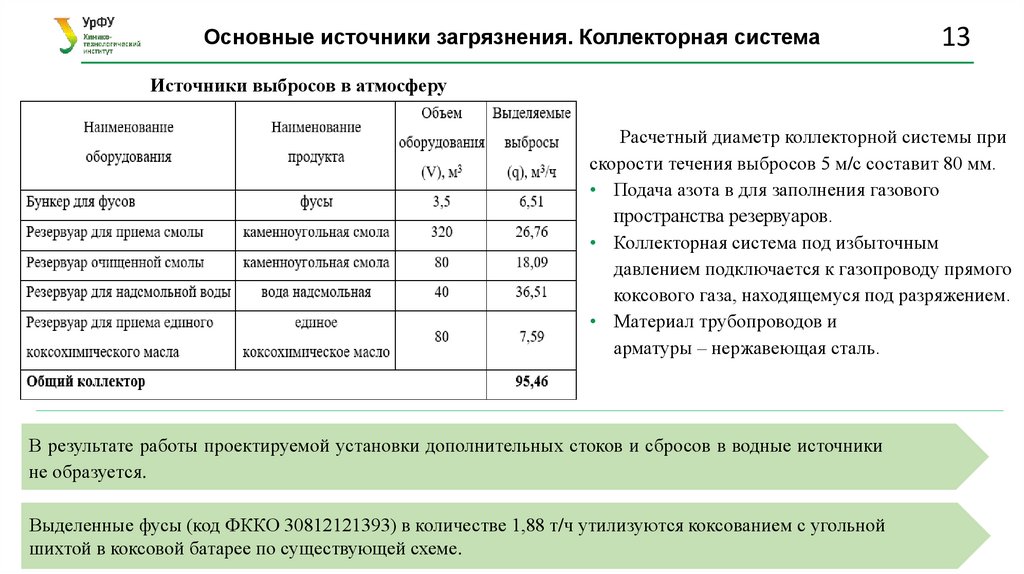

Основные источники загрязнения. Коллекторная система13

Источники выбросов в атмосферу

Расчетный диаметр коллекторной системы при

скорости течения выбросов 5 м/с составит 80 мм.

• Подача азота в для заполнения газового

пространства резервуаров.

• Коллекторная система под избыточным

давлением подключается к газопроводу прямого

коксового газа, находящемуся под разряжением.

• Материал трубопроводов и

арматуры – нержавеющая сталь.

В результате работы проектируемой установки дополнительных стоков и сбросов в водные источники

не образуется.

Выделенные фусы (код ФККО 30812121393) в количестве 1,88 т/ч утилизуются коксованием с угольной

шихтой в коксовой батарее по существующей схеме.

14.

Заключение14

Результатом выполнения магистерской диссертации является проект участка дешламации каменноугольной

смолы, который возможно реализовать в ходе технического перевооружения смолопекококсового цеха

АО «ЕВРАЗ НТМК» для внедрения технологии очистки каменноугольной смолы.

Реализуемые решения позволят:

1) улучшить качественные показатели каменноугольной смолы, что позволит предприятию

расширить номенклатуру выпускаемой продукции;

2) улучшить условия труда обслуживающего персонала;

3) обеспечить работу новой установки экологически безопасной за счет утилизации выбросов

из емкостного оборудования в коллекторную систему.

Ввод проектируемой установки для очистки смолы обеспечит подачу на ректификацию более качественного

сырья и, как следствие, получение электродного пека (основной продукт) высокого и стабильного качества.

15.

СПАСИБО ЗАВНИМАНИЕ !

Промышленность

Промышленность