Похожие презентации:

Чистовая обработка деталей машин. Шлифование

1.

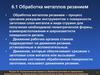

6.14 Чистовая обработка деталей машин.Шлифование

3 группа по ЭНИМС: Шлифовальные и отделочные

станки

1. Круглошлифовальные и бесцентрово-шлифовальные

2. Внутришлифовальные и координатно-шлифовальные

3. Обдирочно-шлифовальные

4. Специализированные шлифовальные

5. Продольно-шлифовальные

6. Заточные

7. Плоскошлифовальные

8. Притирочные, полировальные,

хонинговальные, доводочные

9. Разные станки, работающие

абразивом

Плоскошлифовальный 3724

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

2.

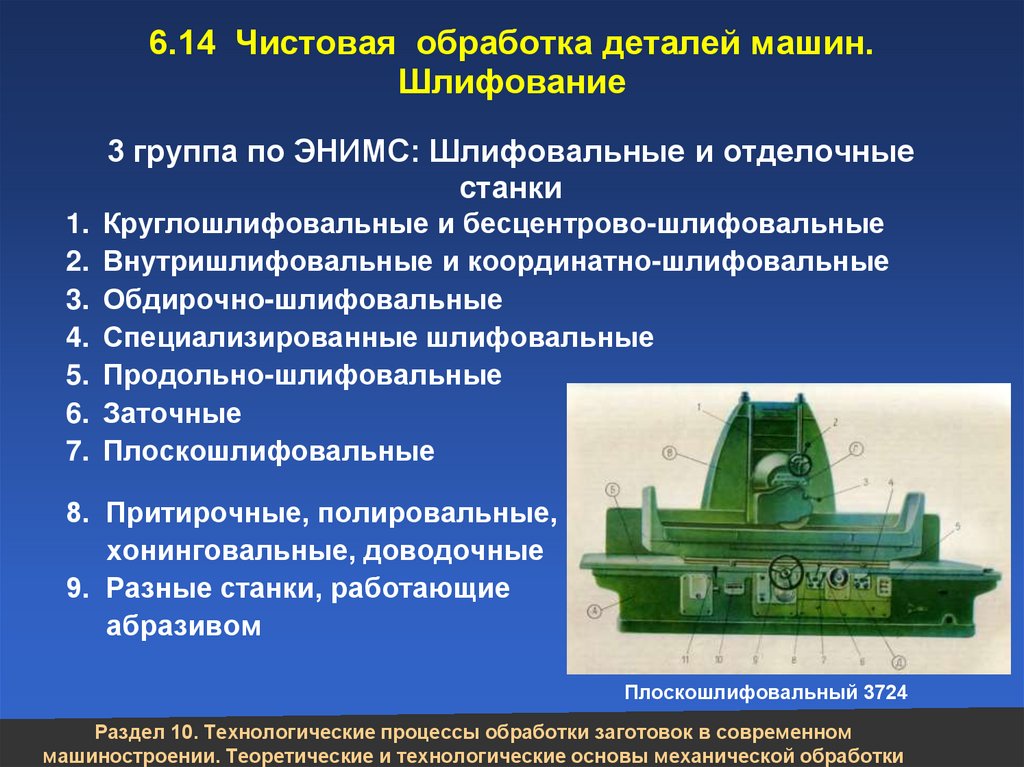

Виды шлифования: КруглоеНаружное круглое

шлифование в

центрах:

а) методом

продольной

подачи;

б) глубинное

шлифование;

в) врезное

шлифование с

прямолинейной и

в) криволинейной

образующей

Различают обычное шлифование при Vк<35 м/с,

скоростное Vk=35...60 м/с, высокоскоростное Vk > 60 м/с

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

3.

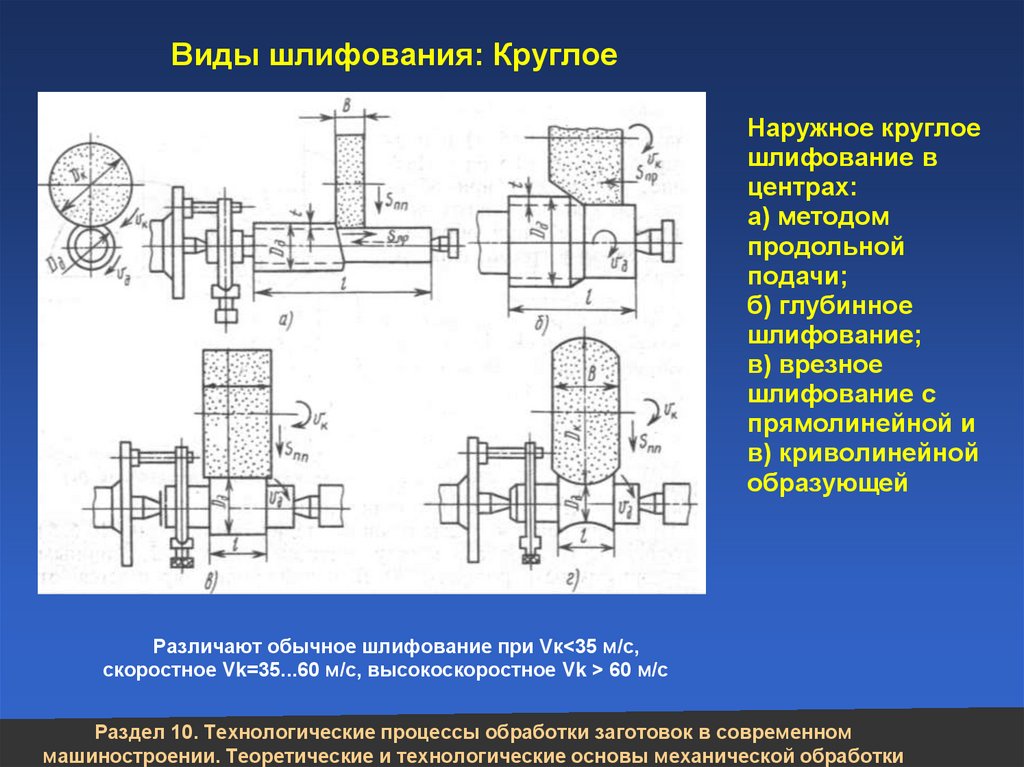

Виды шлифования: БесцентровоеПри бесцентровом наружном

шлифовании (рис. а) заготовка 7

располагается между

шлифующим 3 и ведущим кругами

4, а снизу поддерживается упором

(ножом) 2. Для обеспечения

продольного перемещения

заготовки ось ведущего круга

установлена под небольшим

углом v к оси шлифующего круга

При внутреннем бесцентровом шлифовании (рис. б)

заготовка 1 установлена между ведущим роликом 2,

опорным 3 и прижимным роликом 4. Ведущий ролик

вращается от своего привода и силами трения

вращает заготовку. Последняя, в свою очередь,

вращает опорный и прижимной ролики. В осевом

направлении заготовка фиксируется опорной

втулкой. Шлифовальный круг 5 имеет

индивидуальный привод. Этот вид применяется для

шлифования коротких колец, имеющих точную

наружную поверхность

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

4.

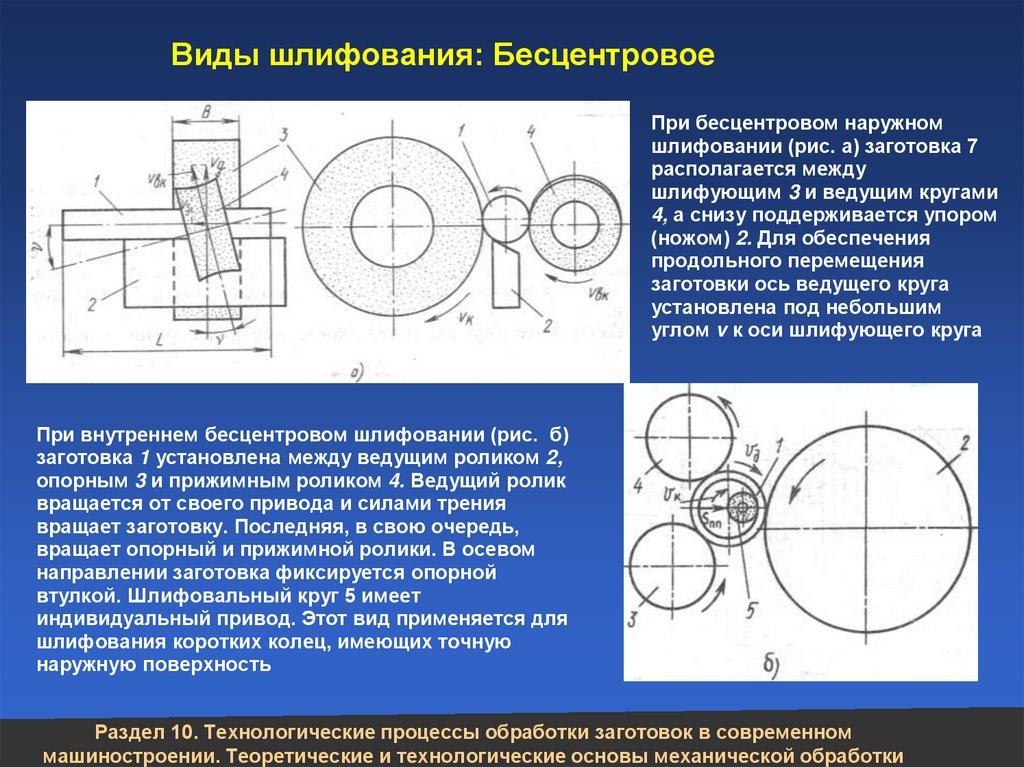

Виды шлифования: Внутреннее и плоскоеВнутреннее круглое

шлифование: в патроне (рис.

а) и планетарное (рис. б).

Патронное применяют при

обработке небольших

заготовок, а планетарное—

при обработке тяжелых и

громоздких заготовок

Плоское шлифование может

выполняться периферией (а), или

торцом (б) шлифовального круга.

Шлифование периферией круга

используют для более точных

работ.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

5.

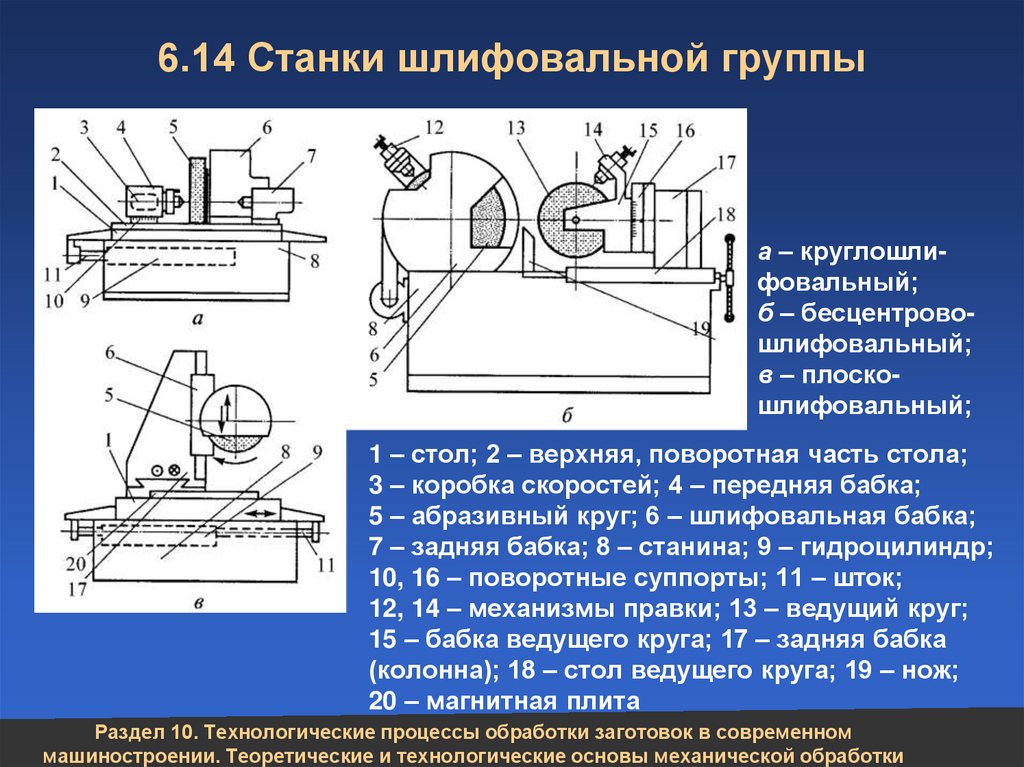

6.14 Станки шлифовальной группыа – круглошлифовальный;

б – бесцентровошлифовальный;

в – плоскошлифовальный;

1 – стол; 2 – верхняя, поворотная часть стола;

3 – коробка скоростей; 4 – передняя бабка;

5 – абразивный круг; 6 – шлифовальная бабка;

7 – задняя бабка; 8 – станина; 9 – гидроцилиндр;

10, 16 – поворотные суппорты; 11 – шток;

12, 14 – механизмы правки; 13 – ведущий круг;

15 – бабка ведущего круга; 17 – задняя бабка

(колонна); 18 – стол ведущего круга; 19 – нож;

20 – магнитная плита

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

6.

Шлифовальные станкиБесцентровошлифовальный 3180

Круглошлифовальный мод. 3151

Внутришлифо

вальный

3А252

Двухшпиндельный плоскошлифовальный 3772

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

7.

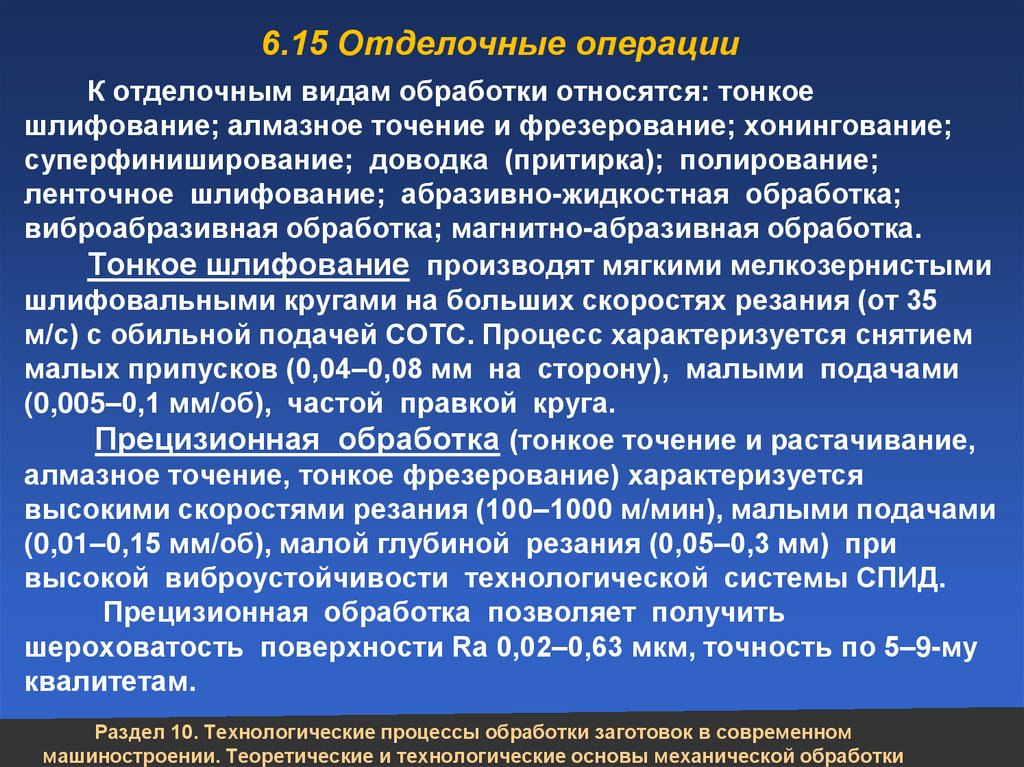

6.15 Отделочные операцииК отделочным видам обработки относятся: тонкое

шлифование; алмазное точение и фрезерование; хонингование;

суперфиниширование; доводка (притирка); полирование;

ленточное шлифование; абразивно-жидкостная обработка;

виброабразивная обработка; магнитно-абразивная обработка.

Тонкое шлифование производят мягкими мелкозернистыми

шлифовальными кругами на больших скоростях резания (от 35

м/с) с обильной подачей СОТС. Процесс характеризуется снятием

малых припусков (0,04–0,08 мм на сторону), малыми подачами

(0,005–0,1 мм/об), частой правкой круга.

Прецизионная обработка (тонкое точение и растачивание,

алмазное точение, тонкое фрезерование) характеризуется

высокими скоростями резания (100–1000 м/мин), малыми подачами

(0,01–0,15 мм/об), малой глубиной резания (0,05–0,3 мм) при

высокой виброустойчивости технологической системы СПИД.

Прецизионная обработка позволяет получить

шероховатость поверхности Ra 0,02–0,63 мкм, точность по 5–9-му

квалитетам.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

8.

ХонингованиеРазвертка обработанной поверхности: а – схема хонингования

отверстия; б − обычное хонингование: 1, 2 − нижнее и верхнее

положение брусков соответственно; 3 – смещение бруска на один

шаг; h – перебег; t – шаг смещения брусков; в – вибрационное

хонингование

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

9.

Схемы хонингованияа – с двумя степенями свободы заготовки; б – с четырьмя степенями

свободы заготовки; в – с одношарнирным креплением хона;

г – с двухшарнирным креплением хона; д – с двухшарнирным

креплением хона и четырьмя степенями свободы заготовки

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

10.

Отделочные операцииСуперфиниширование – отделочный метод обработки наружных

поверхностей мелкозернистыми абразивными брусками, совершающими

колебательные движения с амплитудой 2–5 мм и частотой до 2000

двойных ходов в минуту. Метод применяют для отделочной обработки

трущихся поверхностей, когда необходимо повысить их

эксплуатационные свойства. Суперфинишированием обеспечивается

малая шероховатость (Ra 0,05–0,6 мкм), уменьшение погрешностей

формы до 0,3 мкм, нанесение на поверхность оптимального

микрогеометрического рисунка, сглаживание верхушек

микронеровностей (увеличение площади фактической опорной

поверхности).

Доводка (притирка) – отделочная операция, при которой съем

металла с обрабатываемой поверхности производится абразивными

зернами, свободно распределенными в пасте или суспензии,

нанесенной на поверхность притира. Эта наиболее трудоемкая

отделочная операция выполняется на малых скоростях при переменном

направлении рабочего движения притира и позволяет получить

шероховатость обработанной поверхности Rz 0,01–0,05 мкм, отклонения

формы – 0,05–0,3 мкм.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

11.

Отделочные операцииПолирование – это заключительная операция механической

обработки заготовки, выполняемая с целью уменьшения шероховатости

поверхности и придания ей зеркального блеска. Полирование

обеспечивает шероховатость поверхности Ra 0,02–0,16 мкм, Rz 0,05–0,1

мкм.

Операция осуществляется механическими, химическими,

электромеханическими и другими методами.

Различают полирование кругами, лентами, абразивно-жидкостную,

виброабразивную и магнитно-абразивную обработку.

Полирование мягкими абразивными кругами применяется при

декоративной окончательной отделке деталей или при подготовке

поверхности под гальванические покрытия. В процессе полирования

обрабатываемая поверхность заготовки под давлением прижимается к

рабочей поверхности вращающегося абразивного круга, на которой

закреплен слой абразива или нанесена полировальная паста.

Обработка ведется на простых по конструкции или универсальных

станках, с помощью ручных полировальных машин.

Промышленностью выпускаются полировальные круги:

лепестковые, эластичные, войлочные, тканевые, бумажные, фетровые,

хлопчатобумажные, гибкие и др

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

12.

Лепестковые полировальные кругиЛепестковые полировальные круги: а – армированные неразборные;

б – армированные разборные; в – торцевые; г – безарматурные;

1 – фланец; 2 – лепесток; 3 – болт; 4 – ступица; 5 – планшайба

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

13.

Полировальные пасты и суспензииПри полировании применяются абразивные пасты и суспензии,

изготавливаемые в основном по техническим условиям потребителей.

Полировочные пасты содержат мягкие абразивы: оксиды железа, хрома,

алюминия, венскую известь, маршалит; зернистостью менее 1 мкм. В

состав паст также входят плавкие связки, смазывающие вещества и

поверхностно-активные вещества ( ПАВ). В качестве связки

используются стеарин, парафин, воск, олеиновая кислота, вазелин,

свиной жир ( лярд). Смазывающим материалом служат керосин, бензин,

вода, трансформаторное или иные масла. В качестве ПАВ обычно

используются олеиновая или стеариновая кислота.

Наибольшее применение получили пасты ГОИ (Государственный

оптический институт), воздействие которых на обрабатываемую

поверхность одновременно и механическое, и химическое. Номер

пасты соответствует ее абразивной способности.

Суспензии состоят из микропорошка и жидкости. В зависимости от

условий обработки концентрация микропорошка составляет от 1:5 до 1:1.

Приготовление суспензий достаточно просто: вначале смешивают

жидкие компоненты ( керосин, веретенное масло, стеарин), затем при

непрерывном помешивании добавляют абразивный порошок.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

14.

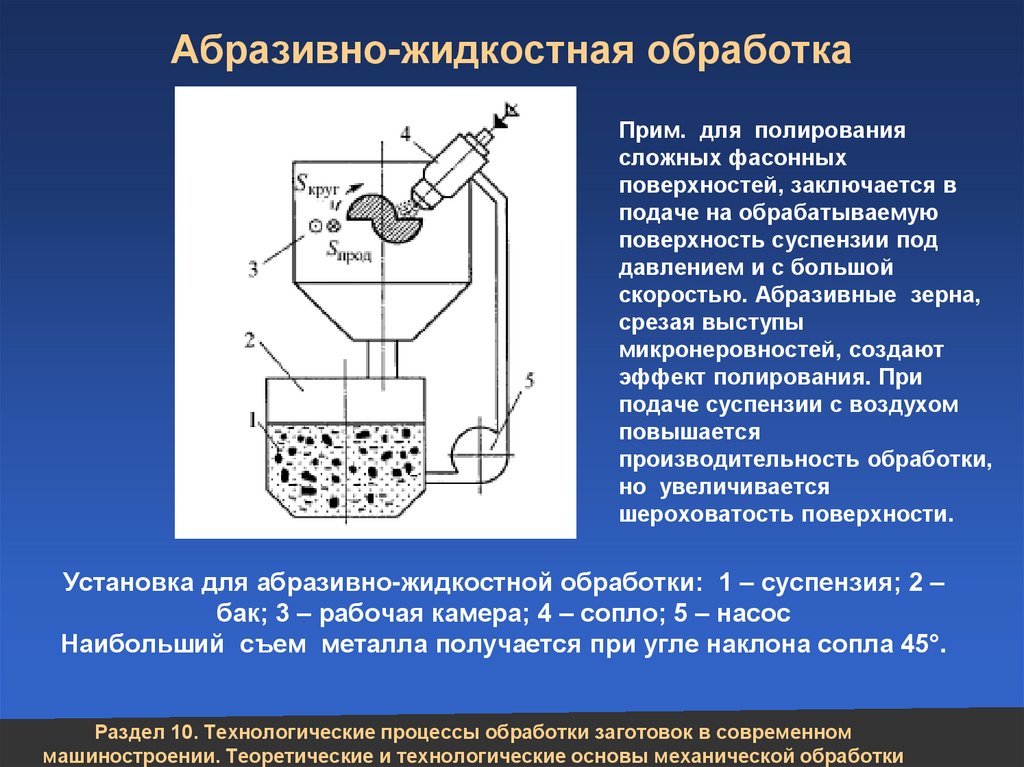

Абразивно-жидкостная обработкаПрим. для полирования

сложных фасонных

поверхностей, заключается в

подаче на обрабатываемую

поверхность суспензии под

давлением и с большой

скоростью. Абразивные зерна,

срезая выступы

микронеровностей, создают

эффект полирования. При

подаче суспензии с воздухом

повышается

производительность обработки,

но увеличивается

шероховатость поверхности.

Установка для абразивно-жидкостной обработки: 1 – суспензия; 2 –

бак; 3 – рабочая камера; 4 – сопло; 5 – насос

Наибольший съем металла получается при угле наклона сопла 45°.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

15.

Вибро-абразивная обработкаДля повышения производительности и качества отделочных

операций часто используется вибрационная обработка в абразивной

среде. Главное движение резания осуществляют абразивные

зерна, совершающие колебания под воздействием внешней

возмущающей силы ( вибраций). Рабочая среда и заготовки при

этом перемещаются, совершая колебания в двух плоскостях и

медленное вращение всей массы. В рабочей среде детали

расположены хаотично и занимают случайное положение, что

обеспечивает равномерную обработку всех поверхностей.

Большое количество микроударов поддерживает заготовки во

взвешенном состоянии, благодаря чему исключается образование

грубых забоин и повреждений. Обработку можно производить

всухую или с подачей жидкого раствора, который обеспечивает

удаление продуктов изнашивания, равномерное распределение

заготовок по объему контейнера и химико- механический процесс

съема металла.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

16.

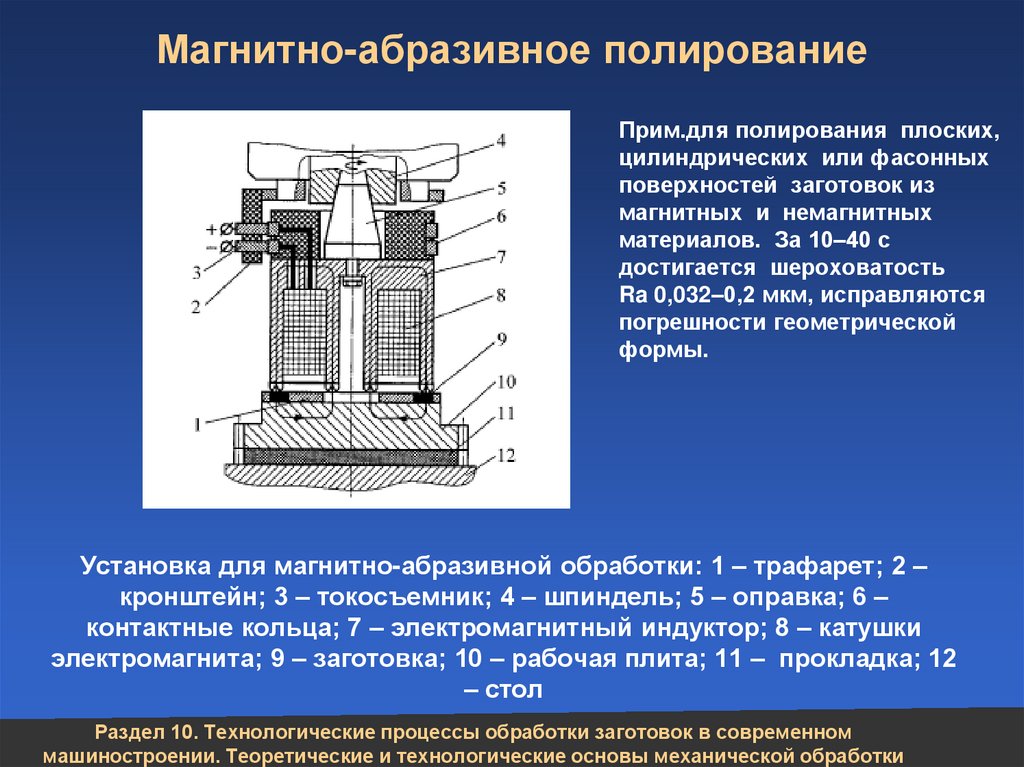

Магнитно-абразивное полированиеПрим.для полирования плоских,

цилиндрических или фасонных

поверхностей заготовок из

магнитных и немагнитных

материалов. За 10–40 с

достигается шероховатость

Ra 0,032–0,2 мкм, исправляются

погрешности геометрической

формы.

Установка для магнитно-абразивной обработки: 1 – трафарет; 2 –

кронштейн; 3 – токосъемник; 4 – шпиндель; 5 – оправка; 6 –

контактные кольца; 7 – электромагнитный индуктор; 8 – катушки

электромагнита; 9 – заготовка; 10 – рабочая плита; 11 – прокладка; 12

– стол

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

17.

Заготовкам, помещенным в магнитное силовое поле, сообщаютвращательное движение вокруг оси и осциллирующее движение вдоль оси.

Возбуждаемый в сердечниках электромагнита поток пронизывает заготовки в

диаметральном направлении. В контейнер с заготовками подается порошок,

обладающий абразивными и магнитными свойствами, и СОТС. Магнитное

поле выполняет роль связки, формирующей из отдельных абразивных зерен

эластичный абразивный инструмент, и обеспечивает силовое воздействие, с

помощью которого абразиву сообщаются нормальные и тангенциальные

силы резания.

СОТС – носитель поверхностно-активных веществ. В зоне обработки

возникает процесс электролиза. Анодное растворение поверхностного слоя

заготовок ускоряет процесс обработки. Анодное растворение поверхностных

слоев абразива обеспечивает их самозатачиваемость

Магнитно-абразивное полирование происходит с подачей в зону обработки 5–

10%-ного раствора эмульсола марки Э-2 в воде. Абразивные порошки для

МАП должны обладать высокой магнитной индукцией насыщения, магнитной

проницаемостью, абразивными свойствами, теплопроводностью, химической

стойкостью и низкой электропроводностью.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

Промышленность

Промышленность