Похожие презентации:

Шлифование. Процесс шлифования

1. Шлифование

2. Содержание

ШлифованиеПроцесс шлифования

Методы правки шлифовальных кругов:

Правка обтачиванием

Алмазно-металлические карандаши

Правка обкатыванием

Правка шлифованием

Правка накатыванием

Правка тангенциальным точением

Правка свободным абразивом

Абразивные материалы и инструменты

Физико-механические свойства абразивных

материалов

Твердость абразивного инструмента

и области его применения

Инструменты абразивной обработки

Маркировка абразивных инструментов

Виды шлифования:

Круглое шлифование

Плоское шлифование

Бесцентровое шлифование

Зубошлифование

Резьбошлифование

Шлицешлифование

Доводочные процессы

Хонингование

Суперфиниширование

Выбор брусков для суперфиниширования

Работа единичного зерна

Основные элементы режима резания при шлифовании

Элементы режима резания при круглом

шлифовании

Элементы режима резания при плоском

шлифовании

Эффективная мощность, кВт, при шлифовании

периферией круга с продольной подачей

Значения коэффициента и показателей

степени в формулах мощности при шлифовании

3. Шлифование

Шлифование — операция обработкиматериала, разновидность абразивной

обработки, которая, в свою очередь, является

разновидностью резания.

Используется для обработки и сглаживания

поверхности твёрдых и хрупких материалов.

Шлифование относится к числу наиболее

производительных методов чистовой

обработки. В тяжелом машиностроении оно

применяется для обработки наружных и

внутренних цилиндрических поверхностей 3—2

классов точности и выше или же для

достижения 7—8 классов чистоты. Последние

опыты показывают, что оно с успехом может

применяться и в тех случаях когда требуется

поверхность 9—10 классов чистоты.

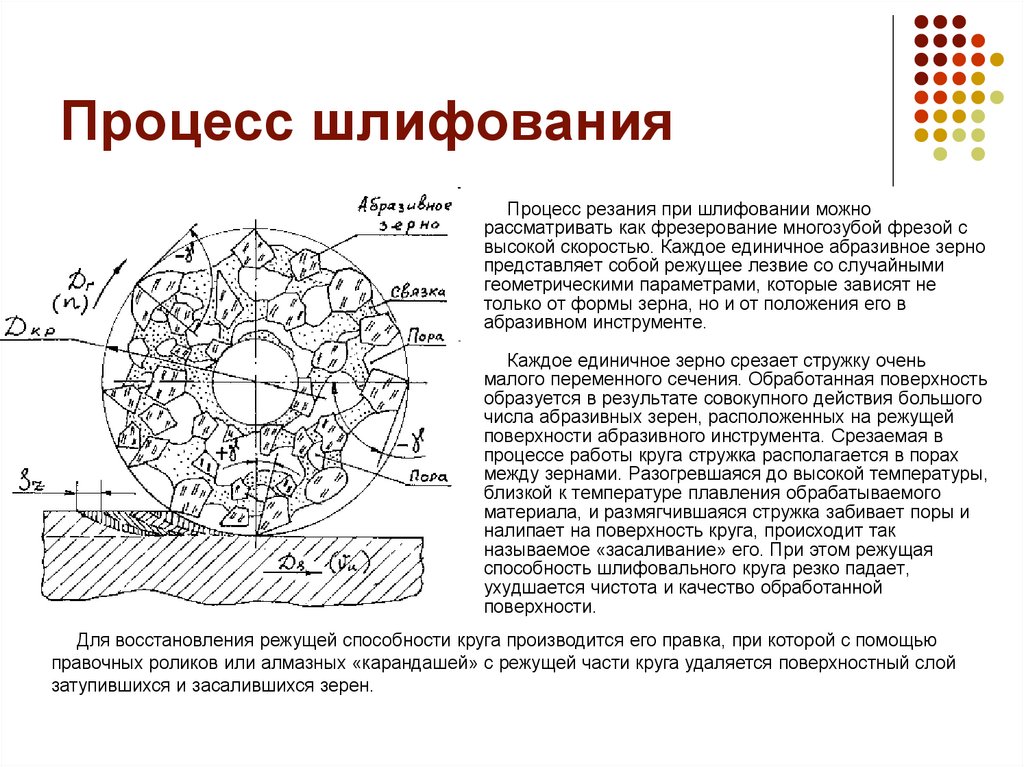

4. Процесс шлифования

Процесс резания при шлифовании можнорассматривать как фрезерование многозубой фрезой с

высокой скоростью. Каждое единичное абразивное зерно

представляет собой режущее лезвие со случайными

геометрическими параметрами, которые зависят не

только от формы зерна, но и от положения его в

абразивном инструменте.

Каждое единичное зерно срезает стружку очень

малого переменного сечения. Обработанная поверхность

образуется в результате совокупного действия большого

числа абразивных зерен, расположенных на режущей

поверхности абразивного инструмента. Срезаемая в

процессе работы круга стружка располагается в порах

между зернами. Разогревшаяся до высокой температуры,

близкой к температуре плавления обрабатываемого

материала, и размягчившаяся стружка забивает поры и

налипает на поверхность круга, происходит так

называемое «засаливание» его. При этом режущая

способность шлифовального круга резко падает,

ухудшается чистота и качество обработанной

поверхности.

Для восстановления режущей способности круга производится его правка, при которой с помощью

правочных роликов или алмазных «карандашей» с режущей части круга удаляется поверхностный слой

затупившихся и засалившихся зерен.

5. Методы правки шлифовальных кругов

Правкой восстанавливают режущую способность, форму и микропрофильрабочей поверхности круга. Точность формы круга определяется главным

образом износостойкостью правящего инструмента. Рельеф режущей

поверхности зависит от типа правящего инструмента и режимов правки,

особенно продольной подачи

Применяют следующие схемы правки:

Обтачиванием

Обкатыванием

Шлифованием

Накатыванием

Тангенциальным точением

Свободным абразивом

6. Правка обтачиванием

При правке обтачиванием правящий инструментвыполняет роль резца. Скорость правки равна скорости

вращения шлифовального круга. Правка обтачиванием,

будучи наиболее простой и надежной, вместе с тем

вызывает наибольший износ правящего инструмента.

Этим требованиям может удовлетворять лишь алмазный

инструмент, обладающий наибольшей

износостойкостью.

Простота конструкции, жесткость, использование

недорогих алмазов, возможность осуществления правки

до полного износа алмазных зерен, малая

чувствительность к изменениям условий правки

предельно упрощают эксплуатацию алмазных

карандашей.

Алмазы в оправах имеют более острые ориентированные режущие кромки. Поэтому

инструмент работает с меньшими силами, что важно при правке кругов на вулканитовой

связке, резьбошлифовании, шлицешлифовании, зубошлифовании и в других случаях,

когда необходимо получить острые тонкие режущие кромки, или уменьшить упругие

отжатия круга на вулканитовой связке в процессе его правки.

7. Алмазно-металлические карандаши

Самые распространенные из представленных на российском рынке карандаши сделаны потехнологии цементирования сплавом, выполненным по методике порошковой металлургии. Сплав

отличается значительной термоустойчивостью, сравнимой с таковой у алмаза, поэтому при

употреблении алмазно-металлических карандашей, алмазы не испытывают давления

расширяющейся связки

Характеристики алмазно-металлических карандашей регламентирует ГОСТ 607-63

По расположению алмазов карандаши

бывают:

С — с алмазами, расположенными

слоями (многозернистые и однослойные);

Н — с алмазами без точной их

локализации. По другому называются неориентированные;

Ц — с алмазами, локализованными

цепочкой вдоль оси карандаша.

Многозернистые карандаши имеют до

двенадцати-четырнадцати алмазных

зерен в слое, у однослойных всего пятьсемь. Они применяются в чистом

шлифовании.

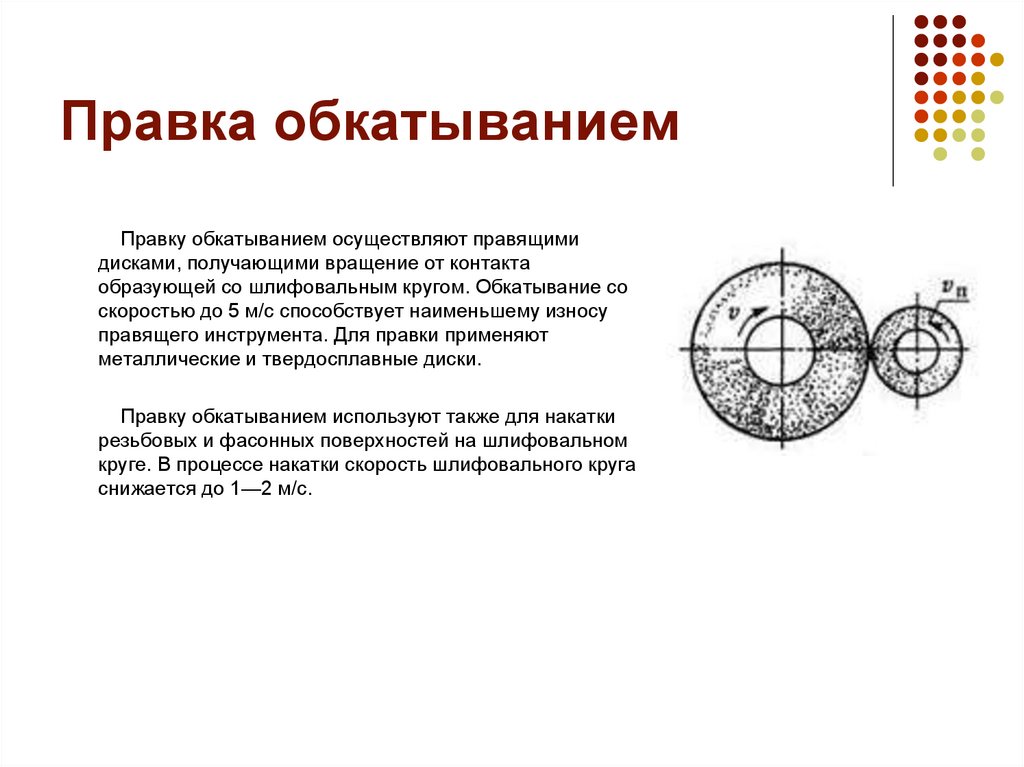

8. Правка обкатыванием

Правку обкатыванием осуществляют правящимидисками, получающими вращение от контакта

образующей со шлифовальным кругом. Обкатывание со

скоростью до 5 м/с способствует наименьшему износу

правящего инструмента. Для правки применяют

металлические и твердосплавные диски.

Правку обкатыванием используют также для накатки

резьбовых и фасонных поверхностей на шлифовальном

круге. В процессе накатки скорость шлифовального круга

снижается до 1—2 м/с.

9. Правка шлифованием

Правка методом шлифования представляет собой процесс срезания и дробленияабразивных зерен вращающимся правящем инструментом, который получает

принудительное вращение от самостоятельного привода или от привода шлифовальной

бабки станка. В качестве правящего инструмента применяют алмазные ролики на

твердосплавной связке.

При рассматриваемом методе правки шлифовальных кругов вследствие разности

скоростей вращения шлифовального круга и правящего инструмента происходит

скалывание частичек абразивных зерен, а иногда выкрашивание целых зерен. Для этого

вида правки все большее применение находят алмазные ролики, получающие

принудительное вращение, совпадающее, по направлению с вращением шлифовального

круга или направленное против него.

Алмазные ролики для правки абразивных кругов изготовляют из природных алмазов с

равномерным их расположением на рабочей поверхности ролика. Достаточно часто

применяют алмазные ролики, позволяющие осуществлять правку шлифовальных кругов по

нескольким рабочим поверхностям.

10. Правка накатыванием

Такой способ представляет собой процесс дробления абразивных зерен и связки приотносительно медленном вращении металлического накатного ролика и шлифовальных

кругов.

Метод применяют исключительно для правки профильных шлифовальных кругов.

Правящим инструментом служит стальной фасонный ролик, имеющий профиль

обрабатываемой детали. Профилирование ведут при скорости накатывания 1-1, 5 м/с с

поперечной подачей 0, 05—0, 06 мм/мин. В зависимости от конструктивных особенностей

станка вращение при накатке получает либо шлифовальные круги, либо ролик.

В результате взаимного вращения и значительного давления, создаваемого в зоне

контакта поперечной подачей, происходит разрушение абразивных зерен и связки на

рабочей поверхности шлифовального круга.

11. Правка тангенциальным точением

Правка методом тангенциального точенияпредставляет собой процесс, аналогичный процессу

обтачивания. Правку осуществляют путем срезания

(отчасти скалывания и выкрашивания) абразивных

зерен алмазным бруском.

Операцию выполняют на плоскошлифовальных

станках по всей рабочей поверхности шлифовального

круга при продольном перемещении стола. Брусок с

профилем, соответствующим профилю шлифовального

круга, закрепляют на столе станка за деталью.

Шлифовальный круг при каждой подаче на глубину

приводят в соприкосновение с фасонной поверхностью

бруска.

В результате взаимодействия с бруском постоянно

обновляется профиль круга и тем самым

обеспечивается высокое качество обрабатываемых

поверхностей деталей, точность размеров и

стабильность обрабатываемого профиля.

12. Правка свободным абразивом

Схема правки шлифовальных круговсвободным абразивом

1-шлифовальный круг

2-притир

Воздействие на связку при правке круга

свободным абразивом осуществляется следующим

образом:

Через отверстие в притире подается суспензия,

состоящая из абразивных зерен и глины. При

вращении шлифовальных кругов в зазор между

кругом и притиром попадает абразив, который

увлекается поверхностью круга и держит на

расстоянии притир.

В процессе перекатывания зерна свободного

абразива по связке она удаляется, при этом за

зерном образуются «подпорки».

Достоинством данного метода является высокая

производительность. К недостаткам можно отнести

плохую избирательность процесса правки и

возможность ухудшения качества поверхности

обрабатываемой детали при попадании на нее

зерен абразива.

13. Абразивные материалы и инструменты

Абразивный инструмент в отличие от металлическоголезвийного не имеет сплошной режущей кромки, а состоит из

огромного числа разобщенных режущих элементов (абразивных

зерен), скрепленных между собой связкой. Поэтому

работоспособность абразивного инструмента характеризуется не

только материалом и размером режущего абразивного зерна, но

также составом и количеством связки, структурой

(расположением абразивных зерен и пор в инструменте).

Абразивные материалы превосходят

инструментальные стали по твердости, поэтому они

обеспечивают возможность обработки металлов с

высокими скоростями резания.

Абразивная способность и износостойкость

абразивного материала зависят от его твердости,

теплостойкости, хрупкости и дробимости зерна, а

также от степени химического взаимодействия с

обрабатываемым материалом.

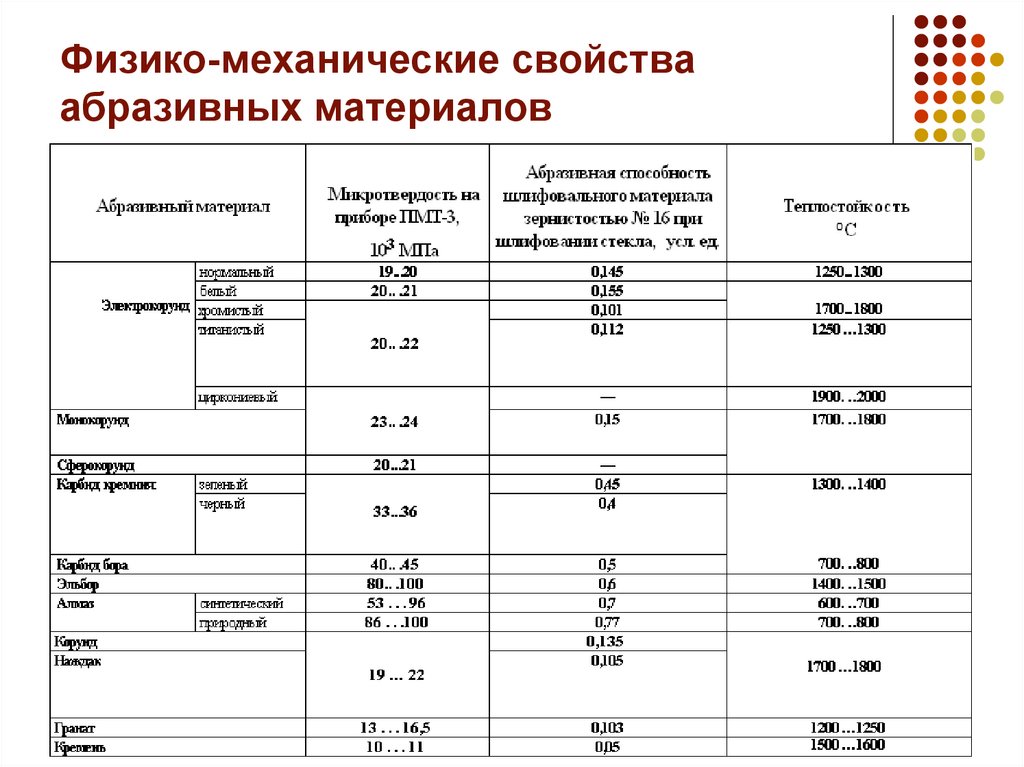

14. Физико-механические свойства абразивных материалов

15. Абразивные материалы и инструменты

Измельченный на фракции абразивный материал называют шлифовальным.Фракция — это совокупность абразивных зерен в установленном интервале размеров.

Преобладающую по массе, объему или числу зерен фракцию называют основной.

Зернистость характеризует размер режущих зерен основной фракции в данном инструменте.

В зависимости от размера зерен шлифовальные материалы делятся на следующие группы:

шлифзерно — от № 200 до № 16; шлифпорошки — от № 12 до № 4; микрошлифпорошки — от М63 до М14;

тонкие микрошлифпорошки — от М10 до М5. Шлифзерно и шлифпорошки получают ситовым рассевом,

микрошлифпорошки — осаждением в жидкости (гидроклассификация). Однородность зернового состава,

существенно влияющая на шероховатость обрабатываемой поверхности, режущие свойства и стойкость

инструмента, характеризуется процентным содержанием основной фракции. Поэтому условное

обозначение зернистости дополняют буквенным индексом, соответствующим этому процентному

содержанию: В — высокое; П — повышенное; Н — номинальное; Д — допустимое.

В зависимости от группы материалов зернистость обозначается следующим образом:

для шлифзерна и шлифпорошков — 0,1 размера (мкм) в свету стороны ячейки сита, на котором

задерживаются зерна основной фракции, например 40, 25, 16 (соответственно 400, 250, 160 мкм);

для микрошлифпорошков — по верхнему пределу размера зерен основной фракции с добавлением

индекса М, например М40, М28, М10 (соответственно 40, 28, 10 мкм);

для алмазных шлифпорошков — дробью, у которой числитель соответствует размеру (мкм) стороны

ячейки верхнего сита, а знаменатель — размеру (мкм) стороны ячейки нижнего сита основной фракции,

например 400/250, 400/315, 160/100, 160/125;

для алмазных микрошлифпорошков и субмикропорошков — дробью, у которой числитель соответствует

наибольшему (мкм), а знаменатель — наименьшему размеру (мкм) зерен основной фракции, например

40/28, 28/20, 10/7;

для шлифзерна и шлифпорошков эльбора — в зависимости от метода контроля: при ситовом методе —

0,1 размера (мкм) в свету стороны ячейки сита, на котором задерживаются зерна основной фракции,

например Л20, Л16, Л10; при микроскопическом методе — аналогично обозначению зернистости алмазных

шлифзерна и шлифпорошков, например 250/200, 200/160, 125/100.

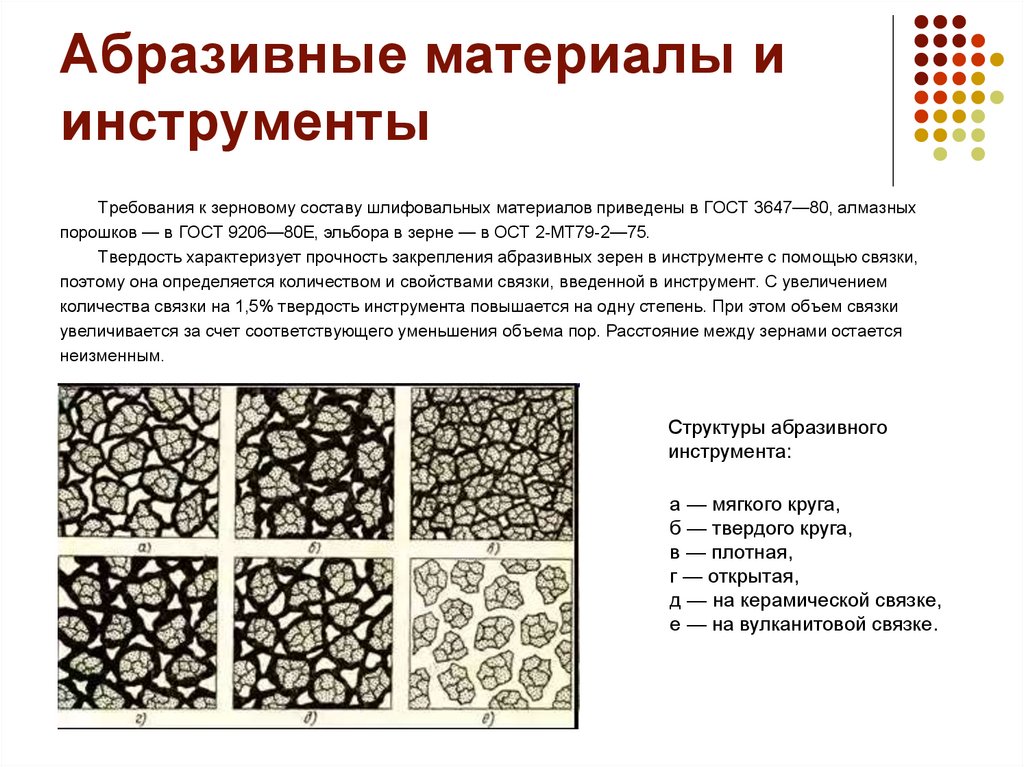

16. Абразивные материалы и инструменты

Требования к зерновому составу шлифовальных материалов приведены в ГОСТ 3647—80, алмазныхпорошков — в ГОСТ 9206—80Е, эльбора в зерне — в ОСТ 2-МТ79-2—75.

Твердость характеризует прочность закрепления абразивных зерен в инструменте с помощью связки,

поэтому она определяется количеством и свойствами связки, введенной в инструмент. С увеличением

количества связки на 1,5% твердость инструмента повышается на одну степень. При этом объем связки

увеличивается за счет соответствующего уменьшения объема пор. Расстояние между зернами остается

неизменным.

Структуры абразивного

инструмента:

а — мягкого круга,

б — твердого круга,

в — плотная,

г — открытая,

д — на керамической связке,

е — на вулканитовой связке.

17. Твердость абразивного инструмента и области его применения

18. Инструменты абразивной обработки

Отрезные круги: Различных диаметров (до 3500 мм), ширины, высоты и форм(профилей)рабочего(абразивного) слоя и способов закрепления его на корпусе круга.

Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов

разных профилей и диаметров.

Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования,

притирки, суперфиниширования.

Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее

одной или двух сторонах зернами абразивных материалов.

Наждачная бумага: Абразивный материал нанесенный на тканевую или бумажную основу.

Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные

в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

Свободное зерно: Сухие абразивные зерна для гидроабразивной, ультразвуковой и

пескоструйной обработки.

Галтовочные тела: абразивный инструмент в виде изделий геометрической формы

(цилиндр, призма, конус, куб и т. п.), предназначенный для галтовки.

19. Маркировка абразивных инструментов

Абразивный материал14А - Обработка материалов с высоким сопротивлением разрыву, обдирка стальных отливок, проката,

высокопрочных чугунов, обработка углеродистых и легированных сталей, бронзы, никелевых и

алюминиевых сплавов.

25A - Обработка закаленных деталей из углеродистых, быстрорежущих и нержавеющих сталей.

Обработка тонких деталей и инструментов (зубья, ножи, сверла, резцы), заточка.

38А - Силовое обдирочное шлифование стальных заготовок.

54C; 63C - Обработка твердых материалов с низким сопротивлением разрыву (чугун, бронза, латунь,

твердые сплавы, стекло, драгоценные камни, мрамор, гранит, фарфор), а также очень вязких материалов

(жаропрочных сталей, сплавов, меди, алюминия).

Зернистость круга

200-80 - Обдирочные операции с большой глубиной резания, зачистка заготовок, отливок. Обработка

материалов, которые вызывают засаливание поверхности круга (латунь, медь, алюминий).

80-50 - Отрезка, плоское шлифование торцом круга, заточка резцов, правка абразивного инструмента.

63-25 - Предварительное и комбинированное шлифование, заточка режущего инструмента.

40-5 - Плоское шлифование.

32-16 - Чистовое шлифование, обработка профильных поверхностей, заточка мелкого инструмента,

шлифование хрупких материалов.

12-6 - Отделочное шлифование, доводка твердых сплавов, доводка режущего инструмента, стальных

заготовок, заточка тонких лезвий, предварительное хонингование.

6-М50 - Отделочное шлифование металлов, стекла, мрамора и т.п., резьбошлифование, чистовое

хонингование.

М63-М14 - Суперфиниширование, окончательное хонингование, доводка тонких лезвий,

резьбошлифование изделий с мелким шагом, полирование.

20. Маркировка абразивных инструментов

ТвердостьЧТ;ВТ - Обдирочные операции, правка абразивных инструментов, шлифование шариков для подшипников.

Т2;Т1;СТ3;СТ2 - Отрезка, прорезка канавок, обдирочные операции, ведущиеся вручную, круглое наружное

шлифование, бесцентровое шлифование, шлифование прерывистых поверхностей.

СТ2;СТ1;С2 - Предварительное круглое наружное и бесцентровое шлифование сталей, ковкого чугуна.

Профильное шлифование, обработка прерывистых поверхностей, хонингование и резьбошлифование

деталей с крупным шагом.

СТ1;С2;С1 - Плоское шлифование сегментами и кольцевыми кругами, резьбошлифование кругами на

бакелитовой связке.

С2;С1;СМ2;СМ1 - Чистовое и комбинированное круглое, наружное бесцентровое и внутреннее

шлифование стали, плоское шлифование, резьбошлифование, заточка режущих инструментов.

CM2;CM1;M3 - Заточка и доводка режущего инструмента, оснащенного твердым сплавом, шлифование

труднообрабатываемых специальных сплавов, полирование.

21. Маркировка абразивных инструментов

Система маркировки абразивногоинструмента:

1)Тип

КРУГИ

1 - прямой профиль

2 - кольцевые

3 - конический профиль

4 - с двусторонним коническим профилем

5 - с выточкой

6 - чашечные цилиндрические

7, 8, 9 - с двусторонней выточкой

10 - с двусторонней выточкой и ступицей

11 - чашечные конические

12 - тарельчатые плоские

14 - тарельчатые

20 - с односторонней конической выточкой

21 - с двусторонней конической выточкой

23 - с конической и цилиндрической выточками

с одной стороны

27 - с утопленным центром

35 - прямого профиля, работающий торцом

36,37,40 - с запресованными крепежными элементами

38 - с односторонней ступицей, работающий торцом

41 - диски отрезные

42 - диски отрезные с утопленным центром

СЕГМЕНТЫ

СП - прямоугольные

1С - выпукло-вогнутые

3С - выпукло-плоские

4С - плоско-выпуклые

5С - трапециевидные

6С - для шлифовки полов

7С - для плоского шлифования

9С - для шлифовки рельсов

БРУСКИ

БП - прямоугольные

БКв - квадратные

БТ - треугольные

БКр - круглые

БПс - специальные

22. Маркировка абразивных инструментов

3) ШЛИФМАТЕРИАЛ14А (A)

ЭЛЕКТРОКОРУНД НОРМАЛЬНЫЙ

25А (WA)

ЭЛЕКТРОКОРУНД БЕЛЫЙ

38А (ZK)

ЭЛЕКТРОКОРУНД ЦИРКОНИЕВЫЙ

53С, 54C (C)

КАРБИД КРЕМНИЯ ЧЕРНЫЙ

63C,64С(GC)

КАРБИД КРЕМНИЯ ЗЕЛЕНЫЙ

2) РАЗМЕРЫ КРУГА

D - наружный диаметр

T - высота

H - диаметр отверстия

4) ЗЕРНИСТОСТЬ

ШЛИФЗЕРНО

200

160

160

160/125

100

80

80/63

63

ПОРОШКИ

12

10

8

МИКРОПОРОШКИ

M63

M63/M50

M50

M50/M40

50

40

40/32

32

25

20

20/16

16

6

5

M40

M28

M20

M14

5) ТВЕРДОСТЬ

BM1, BM2

M1, M2, M3

CM1, CM2

C1, C2

CT1, CT2, CT3

T1, T2

BT

ЧT

ВЕСЬМА МЯГКИЕ

МЯГКИЕ

СРЕДНЕМЯГКИЕ

СРЕДНИЕ

СРЕДНЕТВЕРДЫЕ

ТВЕРДЫЕ

ВЕСЬМА ТВЕРДЫЕ

ЧРЕЗВЫЧАЙНО ТВЕРДЫЕ

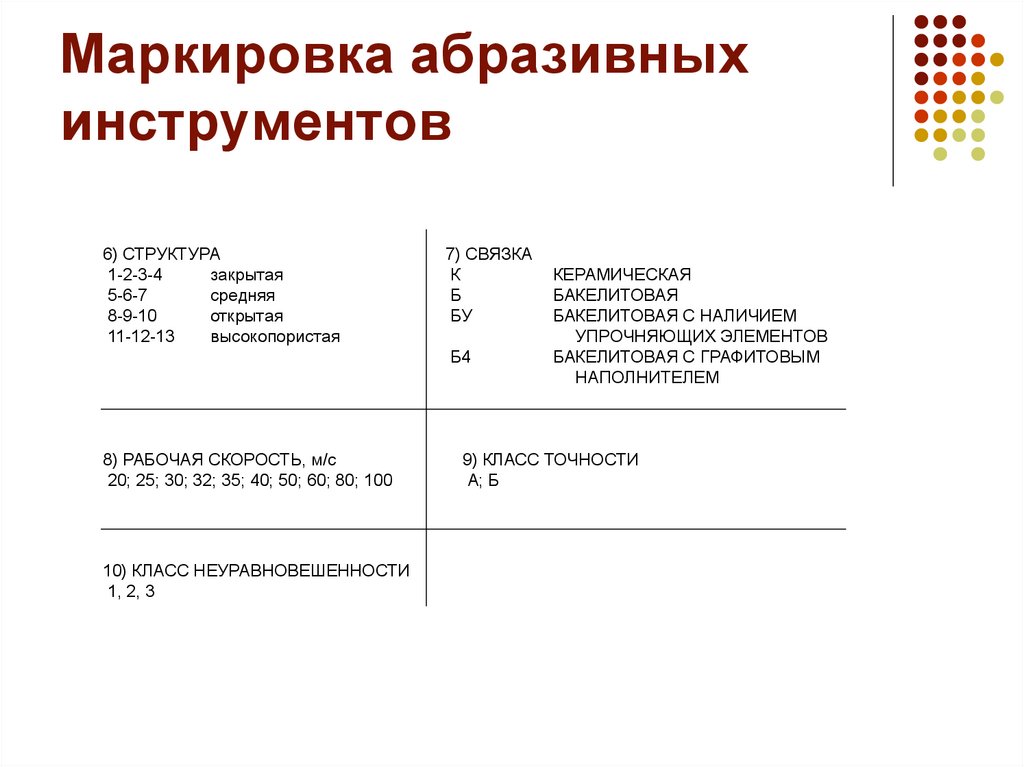

23. Маркировка абразивных инструментов

6) СТРУКТУРА1-2-3-4

закрытая

5-6-7

средняя

8-9-10

открытая

11-12-13

высокопористая

7) СВЯЗКА

К

Б

БУ

Б4

8) РАБОЧАЯ СКОРОСТЬ, м/с

20; 25; 30; 32; 35; 40; 50; 60; 80; 100

10) КЛАСС НЕУРАВНОВЕШЕННОСТИ

1, 2, 3

КЕРАМИЧЕСКАЯ

БАКЕЛИТОВАЯ

БАКЕЛИТОВАЯ С НАЛИЧИЕМ

УПРОЧНЯЮЩИХ ЭЛЕМЕНТОВ

БАКЕЛИТОВАЯ С ГРАФИТОВЫМ

НАПОЛНИТЕЛЕМ

9) КЛАСС ТОЧНОСТИ

А; Б

24. Виды шлифования

Машинное шлифование:круглое шлифование - обрабатывание конических, цилиндрических поверхностей

отверстий и валов;

плоское шлифование - обработка плоских поверхностей;

бесцентровое шлифование - обработка внутренних и наружных поверхностей (обоймы

подшипников, валы и т.д.);

зубошлифование;

резьбошлифование;

шлицешлифование.

Ручное шлифование:

обработка лентой криволинейных профилей (шлифовка лопаток турбин);

обработка на плоской поверхности свободным абразивом.

25. Круглое шлифование

Круглое шлифование применяется главным образом при шлифовании наружных поверхностей телвращения (цилиндрических, конических и фасонных). Оно осуществляется на круглошлифовальных станках.

В процессе круглого шлифования (рис. а) заготовка 1 получает круговую Vu и продольную Su подачи,

последняя обеспечивается возвратно-поступательным движением стола, на котором в центрах установлена

заготовка. В конце каждого хода стола шлифовальному кругу 2 сообщается поперечная подача S2. Таким

образом, припуск снимается за несколько проходов.

На рис. б показана схема круглого шлифования коротких деталей с применением только радиальной

подачи (врезное шлифование), а на рис. в — внутреннего шлифования. Заготовка 1 вращается со скоростью

круговой подачи Vu а шлифовальный круг 2 имеет осевую подачу Sx в обе стороны и радиальное перемещение

S2 — при врезании.

26. Плоское шлифование

Плоское шлифование применяется для обработкиплоских и фасонных прямолинейных поверхностей. Оно

производится или периферией круга, или же торцовой

частью его на плоскошлифовальных станках,

выпускаемых станкостроительной промышленностью в

различных исполнениях.

При плоском шлифовании детали устанавливают на

прямоугольном или круглом магнитном столе.

Шлифовальный круг работает периферией или торцом. В

первом случае (рис. а) столу 2 сообщают возвратнопоступательное движение Vu, а кругу 1 — поперечную

подачу St за каждый ход стола. После прохода всей

плоскости круг получает вертикальную подачу S2 на

глубину шлифования. Если стол круглый (рис. б), его

вращение выполняет круговую подачу.

При шлифовании торцом круга (рис. в) детали 1

устанавливают на магнитном столе 2, которому сообщают

возвратно-поступательное движение со скоростью Vu.

Наборный шлифовальный круг 3 перекрывает ширину

стола и поэтому шлифует деталь (или группу деталей) по

всей ширине за несколько проходов.

Круг периодически получает вертикальную подачу S2. В других плоскошлифовальных станках (рис. г) детали 1

устанавливают на круглом столе 2, которому сообщают вращение (круговую подачу). Круг 3, перекрывая часть стола,

обеспечивает шлифование по всей ширине группы деталей.

27. Бесцентровое шлифование

При бесцентровом круглом шлифовании одновременно обрабатывается и производится боковаяповерхность детали: линейный контакт одного шлифовального круга образует линию шлифования, при

этом обрабатываемая деталь прилегает к подающему кругу и удерживается снизу опорным ножом. Во

время шлифования центр обрабатываемой детали опускается вниз, т.к. ее диаметр уменьшается в

результате съема слоя. При этом обрабатываемая деталь перемещается к падающему кругу. Для

деталей, которые с учетом своей фирмы или небольшого размера могут быть закреплены лишь с

большим трудом, бесцентровое круговое шлифование является идеальным решением.

Методом бесцентрового круглого шлифования с меньшими

затратами является шлифование на проход. При этом

обрабатываемые детали проходят через станок непрерывно,

причем все детали имеют единый диаметр. Осевое усиление

подающего круга, как правило, наклоненного на 1,5-3,50,

«протягивает» поток деталей между кругами к концу

шлифовального элемента. Детали в сочетании с

автоматической загрузкой проходят через станок непрерывно.

В процессе врезного шлифования как шлифовальный, так и

подающий круг имеют «негативный профиль» обрабатываемой

детали. Этим способом можно одновременно обрабатывать все

шлифуемые диаметры детали. При этом осевой упор на

профилированном опорном ноже обеспечивает правильное

положение обрабатываемой детали. Врезное шлифование

является экономичным лишь для крупных серий, т.к. затраты на

переоборудование, связанное со сменой и правкой обоих кругов,

а также сменой опорного ножа является относительно высоким.

28. Зубошлифование

Зубошлифование применяют для устранения погрешностей нарезания и термических деформаций. При этомметоде обеспечивается самая высокая точность обработки (в пределах 3...6 степени точности).

В настоящее время применяют два метода шлифования зубьев: копирования и обкатки.

Шлифование методом копирования производится шлифовальным кругом, профиль которого соответствует

профилю впадины колеса. Обработка каждой последующей впадины выполняется поворотом колеса на зуб.

После полного оборота изделия шлифовальный круг перемещается радиально на величину подачи для

следующего прохода Компенсация износа профиля шлифовального круга выполняется периодически

автоматической правкой посредством алмазного инструмента.

Точность шагов шлифуемых зубьев определяется точностью системы деления станка

Зубошлифование методом обкатки осуществляется одним или двумя шлифовальными кругами, которые

своими боковыми поверхностями воспроизводят зуб рейки с обрабатываемым колесом (по аналогии с

зубофрезерованием) В процессе обкатки изделие (или шлифовальный круг) совершает возвратно-поступательное

движение в направлении, перпендикулярном к оси колеса, и одновременно поворачивается (движение обкатки)

Кроме того, изделие движется вдоль зуба до полной обработки его по длине

Схемы зубошлифования:

а — по методу профильного копирования фасонным

шлифовальным кругом;

б — по методу обкатки двумя тарельчатыми

шлифовальными кругами;

в — по методу обкатки одним дисковым

шлифовальным кругом, имеющим профиль зуба рейки;

г — по методу обкатки абразивным червяком;

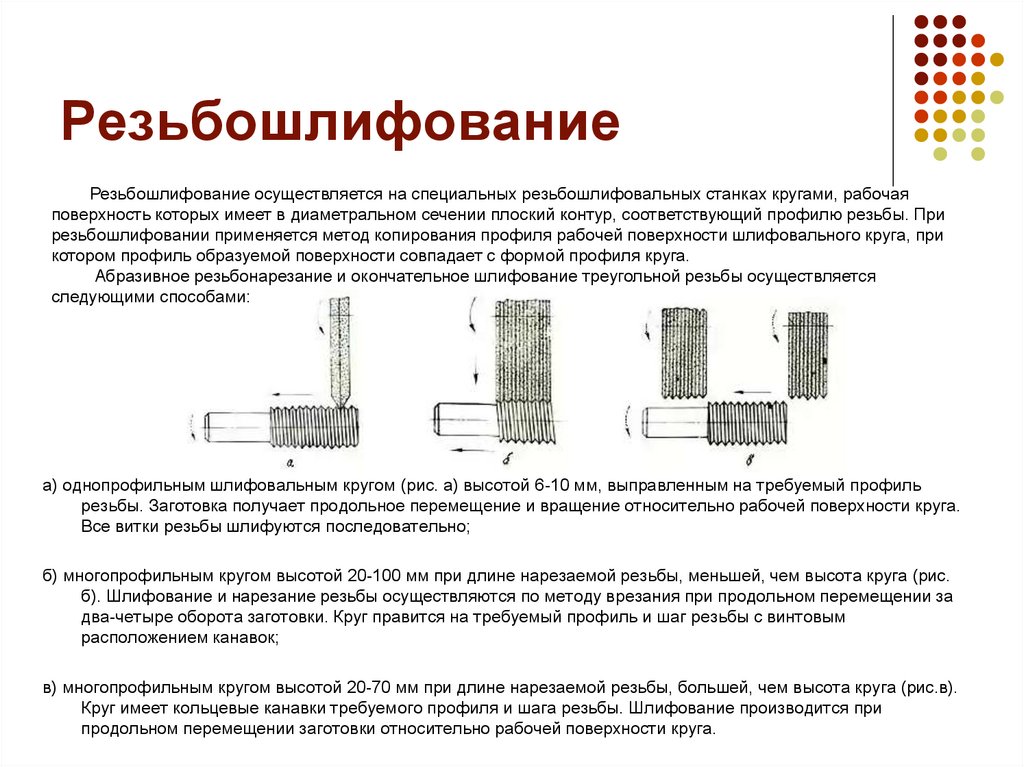

29. Резьбошлифование

Резьбошлифование осуществляется на специальных резьбошлифовальных станках кругами, рабочаяповерхность которых имеет в диаметральном сечении плоский контур, соответствующий профилю резьбы. При

резьбошлифовании применяется метод копирования профиля рабочей поверхности шлифовального круга, при

котором профиль образуемой поверхности совпадает с формой профиля круга.

Абразивное резьбонарезание и окончательное шлифование треугольной резьбы осуществляется

следующими способами:

а) однопрофильным шлифовальным кругом (рис. а) высотой 6-10 мм, выправленным на требуемый профиль

резьбы. Заготовка получает продольное перемещение и вращение относительно рабочей поверхности круга.

Все витки резьбы шлифуются последовательно;

б) многопрофильным кругом высотой 20-100 мм при длине нарезаемой резьбы, меньшей, чем высота круга (рис.

б). Шлифование и нарезание резьбы осуществляются по методу врезания при продольном перемещении за

два-четыре оборота заготовки. Круг правится на требуемый профиль и шаг резьбы с винтовым

расположением канавок;

в) многопрофильным кругом высотой 20-70 мм при длине нарезаемой резьбы, большей, чем высота круга (рис.в).

Круг имеет кольцевые канавки требуемого профиля и шага резьбы. Шлифование производится при

продольном перемещении заготовки относительно рабочей поверхности круга.

30. Шлицешлифование

Шлицевые валы 2 класса точности (по ширине шлицев, наружной и внутреннейповерхности), а также валы, подвергающиеся термической обработке, окончательно

шлифуются: наружная поверхность — на круглошлифовальном станке, а боковые стороны

шлицев и внутренние поверхности — на шлицешлифовальных станках.

Шлифование шлицевых валиков производится

следующими способами:

одновременным шлифованием дна и боковых

сторон шлицев одним профильным кругом (рис. а);

одновременным шлифованием дна и боковых

сторон шлицев тремя кругами прямого профиля

(рис. б);

раздельным шлифованием дна и боковых сторон

шлицев кругами различного профиля (рис. в, г, д).

31. Доводочные процессы

Доводка - чистовая, отделочная обработка деталей с целью получения точных размеров (1-й класс ивыше) и чистой поверхности, соответствующей 10—14-му классам, а также притирка одной детали к

другой.

Для доводки применяют два вида притиров:

притиры, соприкасающиеся с деталью при доводке по одной линии, и

притиры, соприкасающиеся с ней по поверхности.

Первый вид притиров применяется при весьма тонкой доводке и полировании цилиндрических и

конических поверхностей. Второй вид используется для большинства доводочных работ, за исключением

случаев особо точной доводки.

Осуществление процесса доводки требует, чтобы абразивные зерна вдавились в поверхность притира.

Это вдавливание зерен в его поверхность называется процессом шаржирования притира.

Шаржирование может быть принудительным и естественным.

Принудительное шаржирование имеет место при работе твердыми абразивно-доводочными

материалами. Для этого притир покрывается тонким И1 ровным слоем доводочного материала, который

вдавливается затем в поверхность с помощью ролика или плитки. После равномерного насыщения

поверхности излишки абразива удаляются.

32. Хонингование

Хонингование — вид абразивной обработки материалов с применениемхонинговальных головок (хонов). В основном применяется для обработки

внутренних цилиндрических поверхностей путём совмещения вращательного и

возвратно-поступательного движения хона с закреплёнными на нём

раздвижными абразивными брусками с обильным орошением обрабатываемой

поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и

отделочных обработок резанием. Позволяет получить отверстие с отклонением

от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0.63÷0.04.

Хонингованием выполняется обработка отверстий в различных деталях в

том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров,

отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и

т. д. При обработке хонингованием обеспечивается стабильное получение

точных отверстий и требуемых параметров шероховатости обработанной

поверхности.

Особенность хонингования заключается в возвратно-поступательном

движение хона с постоянным давленим бруска или постоянной скоростью

радиальной подачи.

Хонингование - высокопроизводительный процесс, позволяющий получить

качественные поверхности с 6—5 квалитетом точности и шероховатостью

поверхности Ra 1,6—0,1

Способ хонингования:

1-сверлильный станок

2-хон

3-цилиндр

4-ванна

5-жидкость

6-подставка для цилиндра

33. Суперфиниширование

Суперфиниширование — тонкая отделочная обработка заготовок мелкозернистыми абразивнымибрусками, совершающими сложное движение относительно обрабатываемой поверхности. Чаще всего его

используют для обработки наружных цилиндрических поверхностей. Особенностью процесса

суперфиниширования является незначительное давление бруска на обрабатываемую поверхность (0,5-3

кгс/см2).

При суперфинишировании смазывающе-охлаждающая жидкость не только смывает продукты износа,

но и образует масляную пленку, оказывающую существенное влияние на интенсивность съёма металла.

Схемы суперфиниширования деталей

различной конфигурации:

а—цилиндрических и конических (в

центрах),

б—цилиндрических и пологих конических

(на опорных валках);

в—отверстии;

г— внутренних сферических

поверхностей;

д — плоских торцовых поверхностей,

е — выпуклых торцовых поверхностей

34. Выбор брусков для суперфиниширования

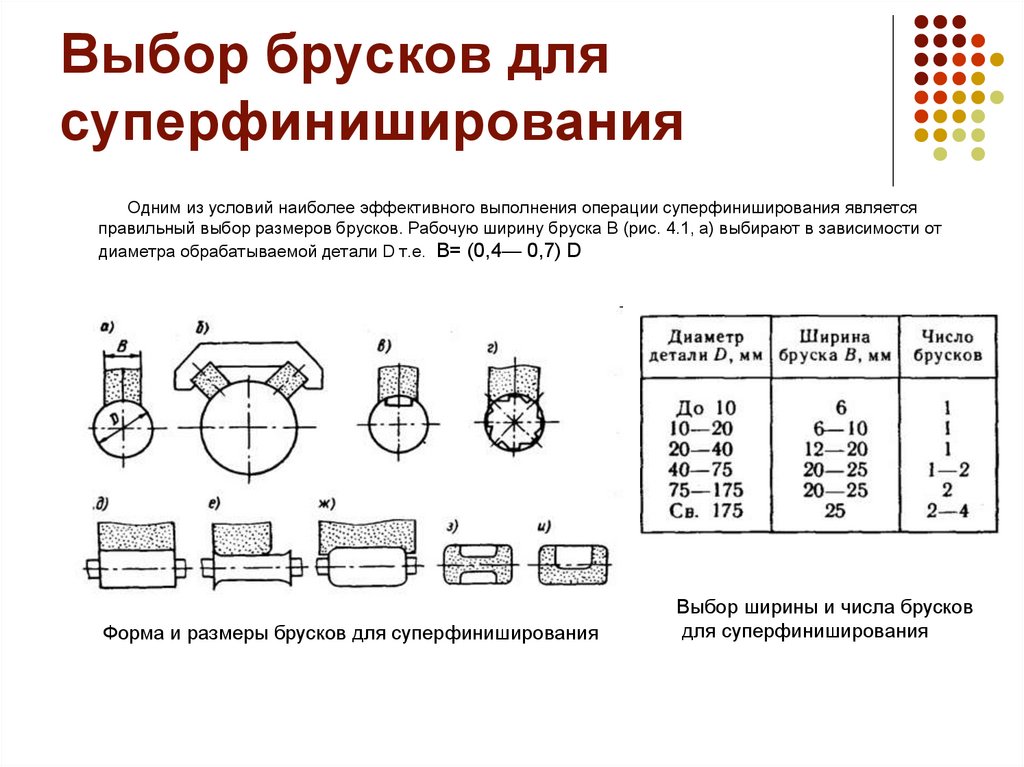

Одним из условий наиболее эффективного выполнения операции суперфиниширования являетсяправильный выбор размеров брусков. Рабочую ширину бруска В (рис. 4.1, а) выбирают в зависимости от

диаметра обрабатываемой детали D т.е. В= (0,4— 0,7) D

Форма и размеры брусков для суперфиниширования

Выбор ширины и числа брусков

для суперфиниширования

35. Работа единичного зерна

Определить условия работы единичного зерна, в частности подачу, приходящуюся наодно единичное зерно, можно исходя из тех же соображений, что и при расчете подачи на

зуб при вихревом нарезании резьбы.

В качестве примера возьмем случай плоского шлифования.

В течение одной минуты с обрабатываемой детали срезается слой припуска длиной,

равной величине продольной подачи vu, м/мин. В течение этого времени абразивный круг

сделает n оборотов. Все лежащие на периферийной поверхности круга абразивные зерна

при этом принимают участие в срезании припуска. Все абразивные зерна, лежащие в одной

общей плоскости, проходящей перпендикулярно оси вращения круга, сделают в течение

одной минуты число срезов N равное произведению числа лежащих в этой плоскости зерен

и числа, сделанных в течение этой минуты оборотов круга. Число этих оборотов известно –

оно равно частоте вращения круга nk.

При условии расположения абразивных зерен вплотную друг к другу, без свободных

промежутков между ними, число зерен лежащих на одной окружности периферийной

поверхности круга (в одной плоскости) Zа.з. можно определить, поделив длину окружности

периферийной поверхности круга на размер зерна. В действительности абразивный

материал занимает лишь долю объема инструмента:

36. Работа единичного зерна

Оставшаяся часть объема приходится на занятыевоздухом поры и связку, скрепляющую абразивные

зерна. Следовательно, и на рабочей, периферийной

поверхности абразивные зерна занимают такую же

долю площади и в том же соотношении

распределяются по окружности в плоскости,

нормальной к оси вращения круга.

На рисунке представлена схема расположения

абразивных зерен на поверхности абразивного круга по

окружности, лежащей в плоскости перпендикулярной

оси вращения круга. Эти зерна последовательно друг за

другом срезают припуск по одной линии в направлении

продольной подачи. Каждое абразивное зерно вслед за

предыдущим срезает стружку, толщина которой

соответствует величине подачи на зуб (на зерно) sZ.

где: Sz – подача на зуб (зерно), мм/зуб;

Vu – продольная подача, мм/мин;

N – число срезов сделанных в течение одной минуты абразивными зернами, лежащими в одной плоскости на

периферийной поверхности абразивного круга;

N=nkp*Z абразивных зерен на длине окружности, на периферийной поверхности абразивного круга.

37. Работа единичного зерна

где: Zа.з. – число абразивных зерен на окружностипериферийной поверхности круга в плоскости нормальной

к оси его вращения;

Dkp – наружный диаметр круга, мм.

– поперечный размер абразивных зерен, мм.

C – содержание абразивных зерен, %.

С целью количественной оценки величины подачи Sz,

приходящейся на одно абразивное зерно, проведем ее

расчет для произвольно принятых условий шлифования

в пределах реально применяемых в практике

машиностроения.

Предположим, что шлифование плоской поверхности ведется на

плоскошлифовальном станке абразивным кругом прямого профиля диаметром

Dkp=200 мм. с зернистостью шлифовального материала 50, что соответствует

размеру абразивных зерен = 0,5 мм. Структура круга No 3 с объемным

содержанием шлифовального материала С=50%. Примем скорость продольной

подачи Vu=12 м/мин., частоту вращения круга nkp=2800 об./мин. Для этих условий:

38. Основные элементы режима резания при шлифовании

Скорость движения заготовки (вращательного или поступательного) Vз м/мин;Глубина шлифования t, мм,— слой металла, снимаемый периферией или торцом круга в

результате поперечной подачи на каждый ход или двойной ход при круглом или плоском

шлифовании и в результате радиальной подачи Sp при врезном шлифовании;

Продольная подача S — перемещение шлифовального круга в направлении его оси в

миллиметрах на один оборот заготовки при круглом шлифовании или в миллиметрах на

каждый ход стола при плоском шлифовании периферией круга.

Эти элементы выбираются по следующей таблице…

39. Элементы режима резания при круглом шлифовании

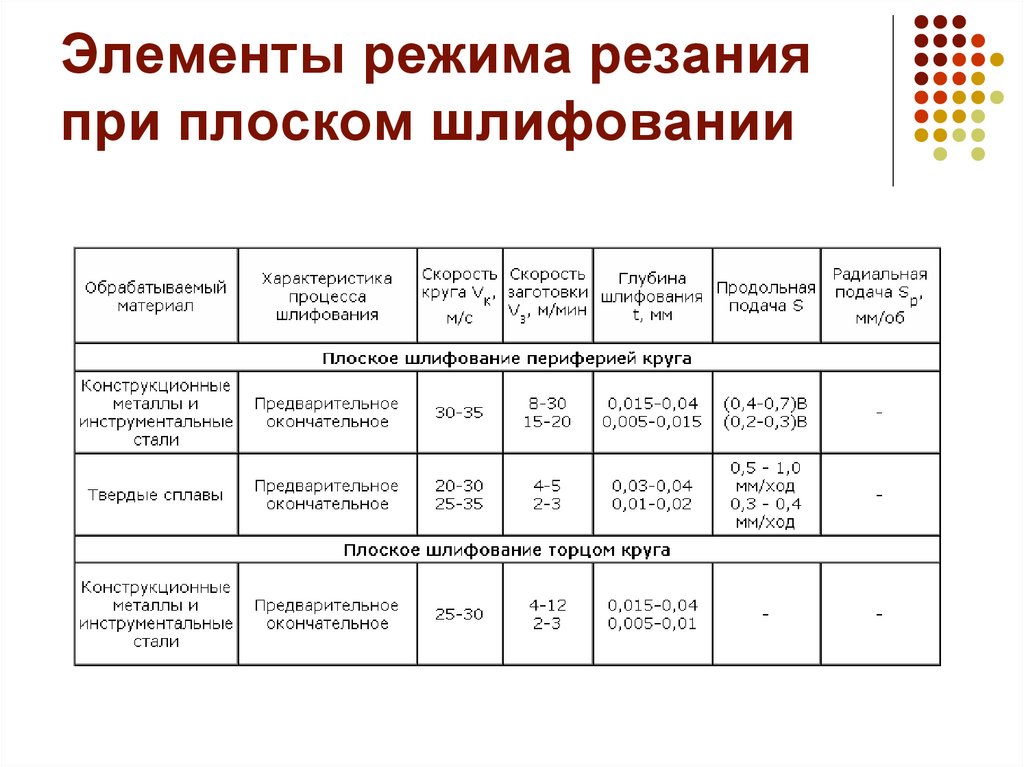

40. Элементы режима резания при плоском шлифовании

41. Эффективная мощность, кВт, при шлифовании периферией круга с продольной подачей

при врезном шлифовании периферией кругапри шлифовании торцом круга

где d - диаметр шлифования, мм;

b - ширина шлифования, мм, равная длине шлифуемого участка заготовки при

круглом врезном шлифовании или поперечному размеру поверхности заготовки

при шлифовании торцом круга.

Значения коэффициента СN и показателей степени в формулах приведены в

следующей таблице…

Промышленность

Промышленность