Похожие презентации:

Обработка металлов давлением. Ковка

1.

3. Обработка металловдавлением

Обработка давлением - технологические

процессы формоизменения за счет

пластической деформации в результате

воздействия на деформируемое тело

(заготовку) внешних сил.

2.

3.1 Свойства деформированногометалла

• В зависимости от температурно-скоростных условий

различают холодную и горячую деформации.

• Холодная деформация изменяет форму зерен. Зерна

вытягиваются в направлении наиболее интенсивного течения

металла. При холодной деформации изменяются

механические и физико-химические свойства металла. Это

явление называется упрочнением (наклепом). При холодной

пластической деформации по мере её увеличения возрастает

прочность, в то время как пластичность материала снижается.

Металл становится более твердым, но менее пластичным.

• Изменения, внесенные холодной деформацией в структуру и

свойства металла, не обратимы. Они могут быть устранены, с

помощью термической обработки, например, отжигом.

3.

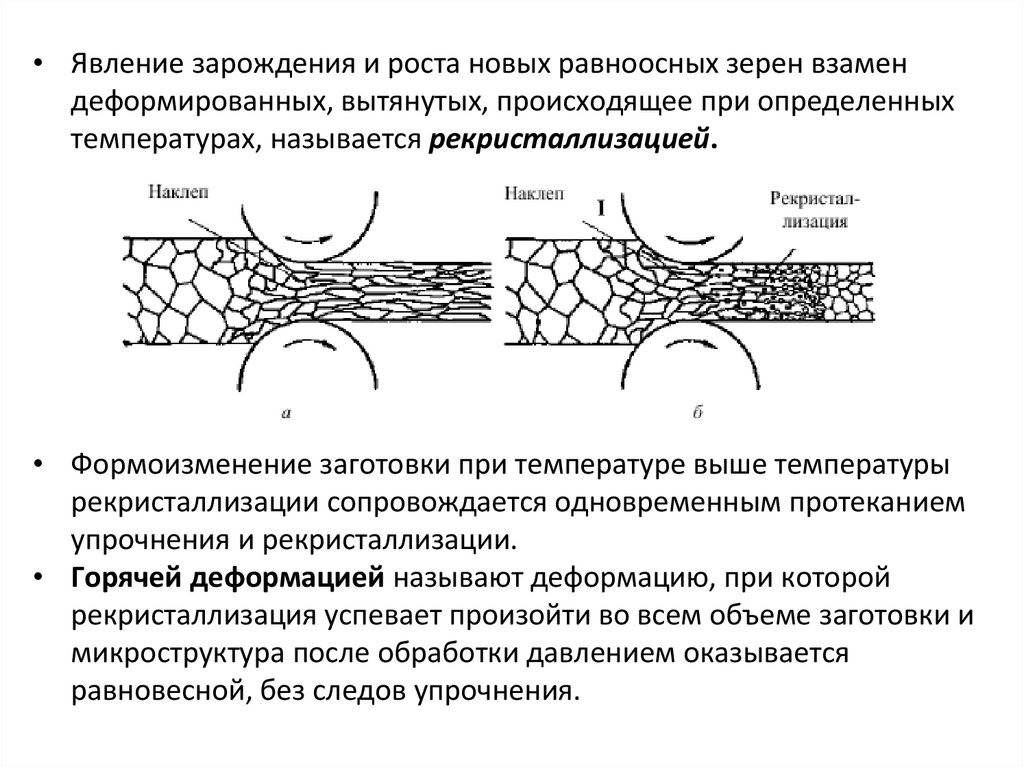

• Явление зарождения и роста новых равноосных зерен взамендеформированных, вытянутых, происходящее при определенных

температурах, называется рекристаллизацией.

• Формоизменение заготовки при температуре выше температуры

рекристаллизации сопровождается одновременным протеканием

упрочнения и рекристаллизации.

• Горячей деформацией называют деформацию, при которой

рекристаллизация успевает произойти во всем объеме заготовки и

микроструктура после обработки давлением оказывается

равновесной, без следов упрочнения.

4.

3.2. Виды обработки металловдавлением

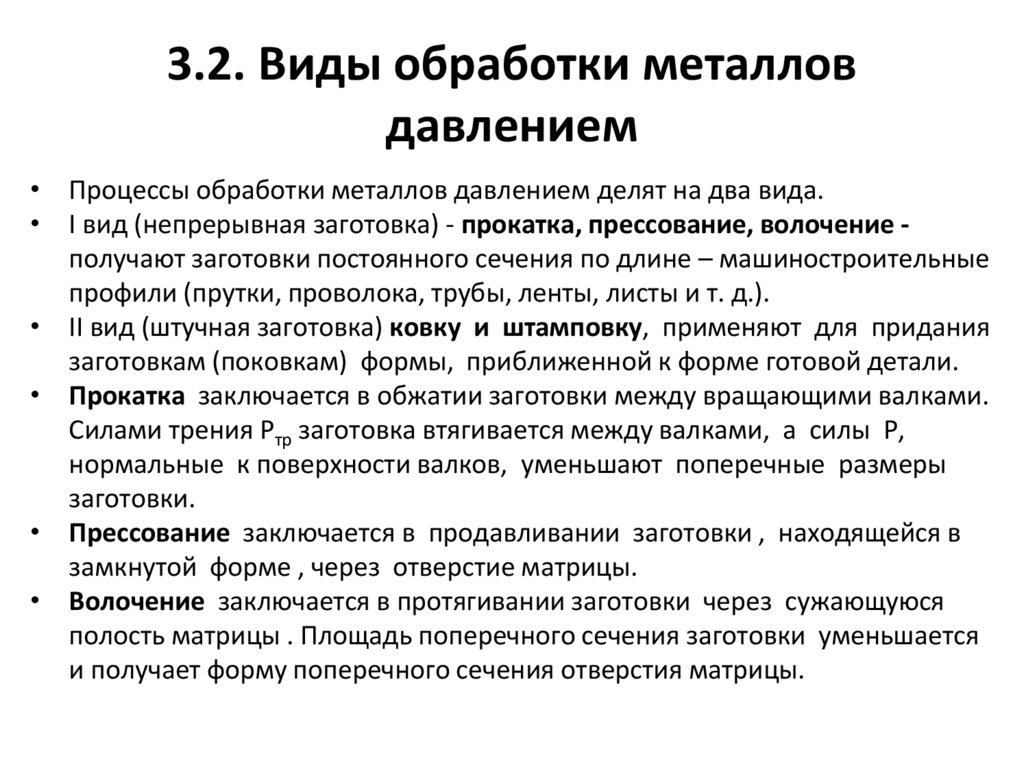

• Процессы обработки металлов давлением делят на два вида.

• I вид (непрерывная заготовка) - прокатка, прессование, волочение получают заготовки постоянного сечения по длине – машиностроительные

профили (прутки, проволока, трубы, ленты, листы и т. д.).

• II вид (штучная заготовка) ковку и штамповку, применяют для придания

заготовкам (поковкам) формы, приближенной к форме готовой детали.

• Прокатка заключается в обжатии заготовки между вращающими валками.

Силами трения Ртр заготовка втягивается между валками, а силы Р,

нормальные к поверхности валков, уменьшают поперечные размеры

заготовки.

• Прессование заключается в продавливании заготовки , находящейся в

замкнутой форме , через отверстие матрицы.

• Волочение заключается в протягивании заготовки через сужающуюся

полость матрицы . Площадь поперечного сечения заготовки уменьшается

и получает форму поперечного сечения отверстия матрицы.

5.

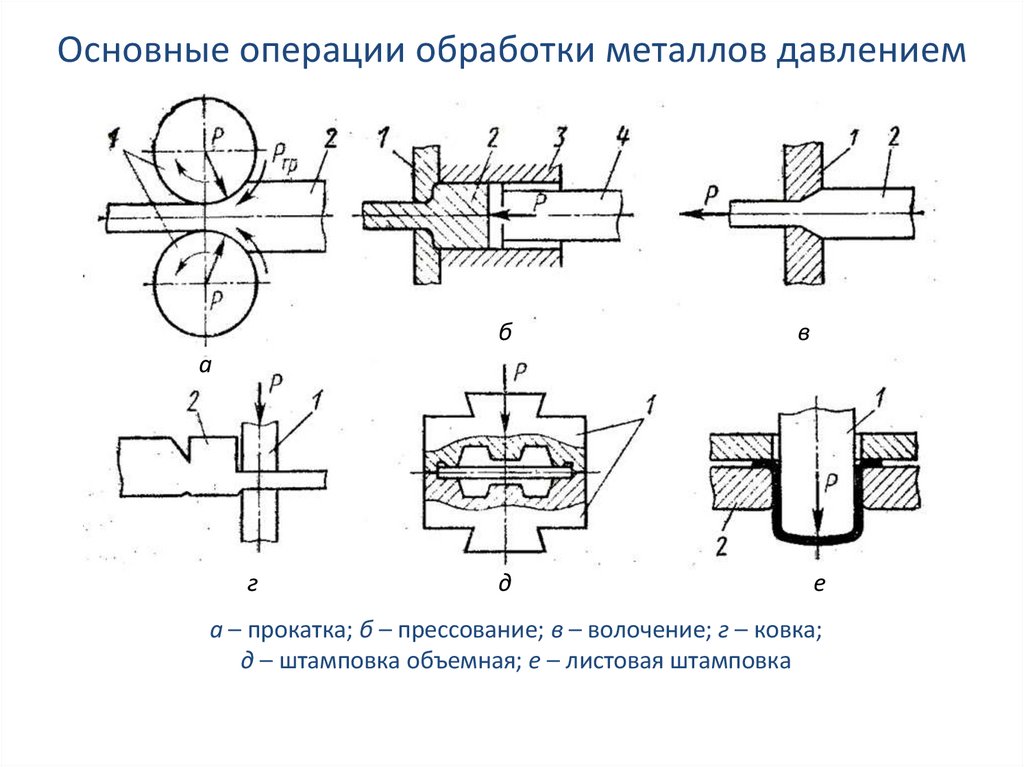

Основные операции обработки металлов давлениемб

в

а

г

д

е

а – прокатка; б – прессование; в – волочение; г – ковка;

д – штамповка объемная; е – листовая штамповка

6.

• Ковкой изменяют форму и размеры заготовки путемпоследовательного воздействия универсальным

инструментом на отдельные участки заготовки.

• Штамповкой изменяют форму и размеры заготовки

с помощью специализированного инструмента –

штампа (для каждой детали изготовляют свой штамп).

Различают объемную и листовую штамповку.

• Листовой штамповкой получают плоские и

пространственные полые детали из заготовок,

которыми являются лист, лента, полоса. Обычно

заготовка деформируется с помощью пуансона 1 и

матрицы 2.

7.

3.2.1 Производство прессованных профилей• При прессовании металл выдавливается из замкнутой полости через

отверстие, соответствующее сечению прессуемого профиля.

• В процессе прессования при движении пуансона 1 с пресс-шайбой 5

металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой

4. Прессование по рассмотренным схемам называется прямым.

Значительно реже применяют обратное прессование.

8.

3.2.1 Производство прессованных профилей• Исходной заготовкой при прессовании служит слиток или прокат.

• Прессованием изготавливают изделия разнообразного сортамента из

цветных металлов и сплавов, в том числе прутки диаметром 3 … 250

мм, трубы диаметром 20 … 400 мм со стенкой толщиной 1,5 .. 12 мм и

другие профили. Из углеродистых сталей 20 .. 50, конструкционных

30ХГСА, 40ХН, коррозионностойких 12Х18Н10Т и других

высоколегированных сталей прессуют трубы с внутренним

диаметром 30 … 160 мм со стенкой толщиной 2 … 10 мм, профили с

полкой толщиной 2 … 2,5 мм и линейными размерами поперечных

сечений до 200 мм.

9.

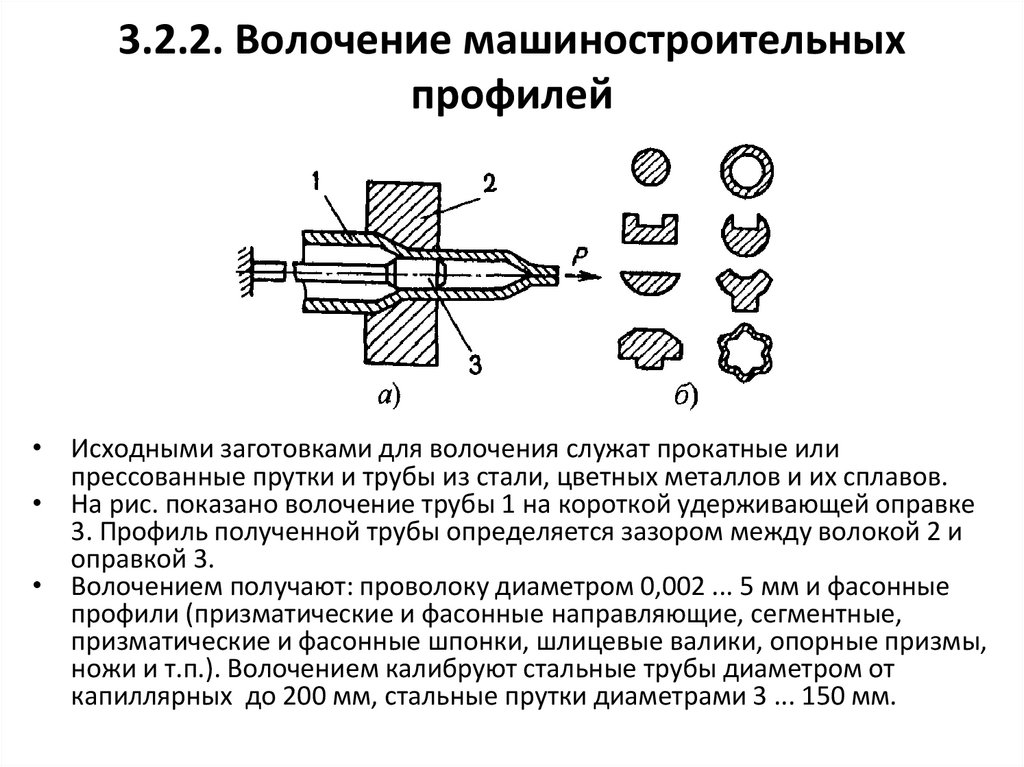

3.2.2. Волочение машиностроительныхпрофилей

• Исходными заготовками для волочения служат прокатные или

прессованные прутки и трубы из стали, цветных металлов и их сплавов.

• На рис. показано волочение трубы 1 на короткой удерживающей оправке

3. Профиль полученной трубы определяется зазором между волокой 2 и

оправкой 3.

• Волочением получают: проволоку диаметром 0,002 ... 5 мм и фасонные

профили (призматические и фасонные направляющие, сегментные,

призматические и фасонные шпонки, шлицевые валики, опорные призмы,

ножи и т.п.). Волочением калибруют стальные трубы диаметром от

капиллярных до 200 мм, стальные прутки диаметрами 3 ... 150 мм.

10.

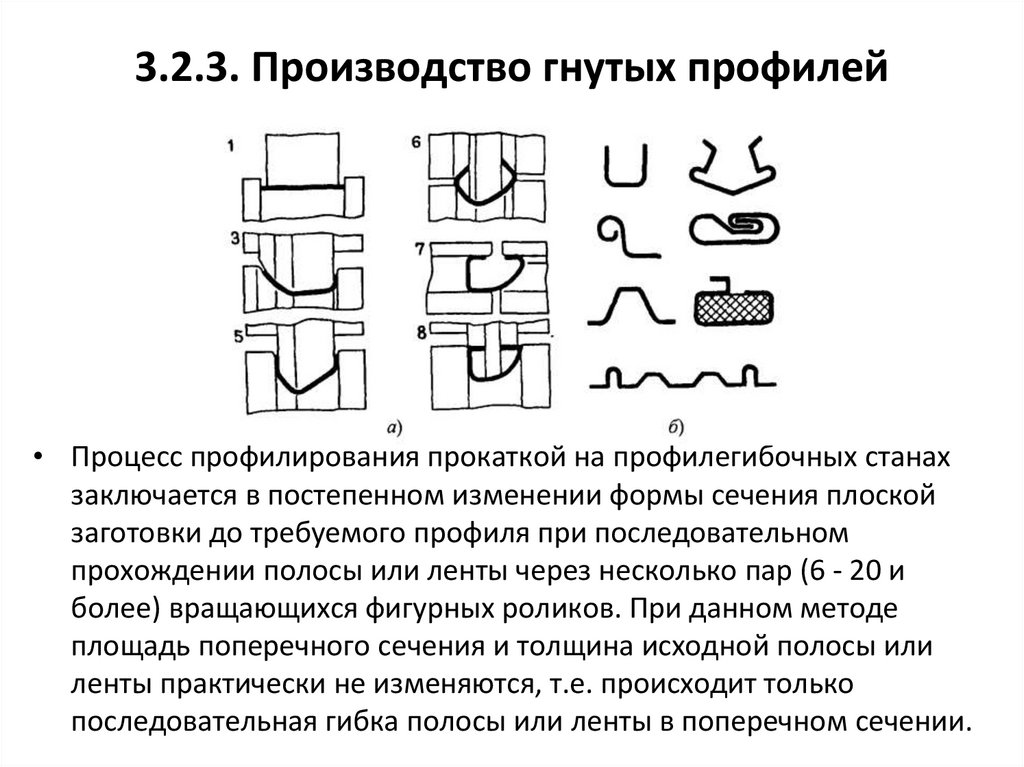

3.2.3. Производство гнутых профилей• Процесс профилирования прокаткой на профилегибочных станах

заключается в постепенном изменении формы сечения плоской

заготовки до требуемого профиля при последовательном

прохождении полосы или ленты через несколько пар (6 - 20 и

более) вращающихся фигурных роликов. При данном методе

площадь поперечного сечения и толщина исходной полосы или

ленты практически не изменяются, т.е. происходит только

последовательная гибка полосы или ленты в поперечном сечении.

11.

3.3. Изготовление поковокмашиностроительных деталей

3.3.1. Виды поковок

• Поковкой называют заготовку детали, полученную ковкой или

штамповкой.

• Исходными заготовками для получения поковок служат слитки

или сортовой прокат круглого, квадратного или

прямоугольного сечения; для получения поковок большой

массы (от нескольких сотен килограммов) в качестве заготовки

используют слитки.

• Поковку можно получить как свободной ковкой, так и путем

затекания металла в полость штампа. Для заполнения полости

штампа необходимо давление, значительно превышающее

давление при свободном пластическом течении металла.

Поэтому поковки большой массы затруднительно изготовить

штамповкой.

12.

Виды машиностроительных поковокУпрощенно поковки можно разделить на группы:

1- осесимметричные типа дисков, колес (а), втулок и колец (б);

2 - осесимметричные типа стаканов и втулок, размер которых вдоль оси

больше поперечных;

3 - осесимметричные типа валов и осей, длина которых вдоль оси

значительно больше поперечных размеров;

4 - неосесимметричные типа рычагов, вилок, крюков с меньшим или

большим соотношением габаритных размеров; сюда относятся поковки

гаечных ключей, шатунов, звеньев гусениц тракторов, лопаток турбин, крюков

грузоподъемных механизмов, коленчатых валов и др.

13.

3.3.2. Ковка• Для тяжелых поковок (массой 1 ... 250 т) единственно

возможным способом изготовления является ковка - вид

горячей обработки металлов давлением, при котором

деформирование производят последовательно на отдельных

участках заготовки. Металл свободно течет в стороны, не

ограниченные рабочими поверхностями инструмента, в

качестве которого применяют плоские или фигурные

(вырезные) бойки, а также различный подкладной инструмент.

• При ковке используют универсальный (годный для

изготовления различных поковок) инструмент, в то время как

для штамповки требуется специальный инструмент - штамп,

изготовление которого при небольшой партии одинаковых

поковок экономически невыгодно.

• Процесс ковки состоит из чередования в определенной

последовательности основных и вспомогательных операций.

Каждая операция определяется характером деформирования и

применяемым инструментом.

14.

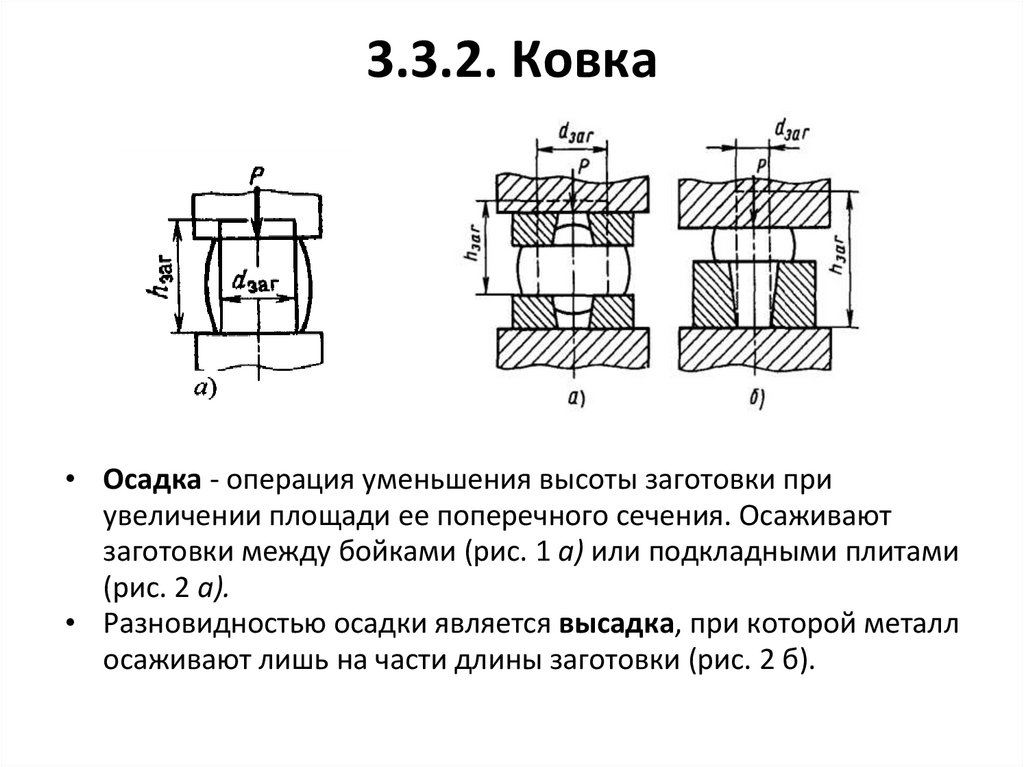

3.3.2. Ковка• Осадка - операция уменьшения высоты заготовки при

увеличении площади ее поперечного сечения. Осаживают

заготовки между бойками (рис. 1 а) или подкладными плитами

(рис. 2 а).

• Разновидностью осадки является высадка, при которой металл

осаживают лишь на части длины заготовки (рис. 2 б).

15.

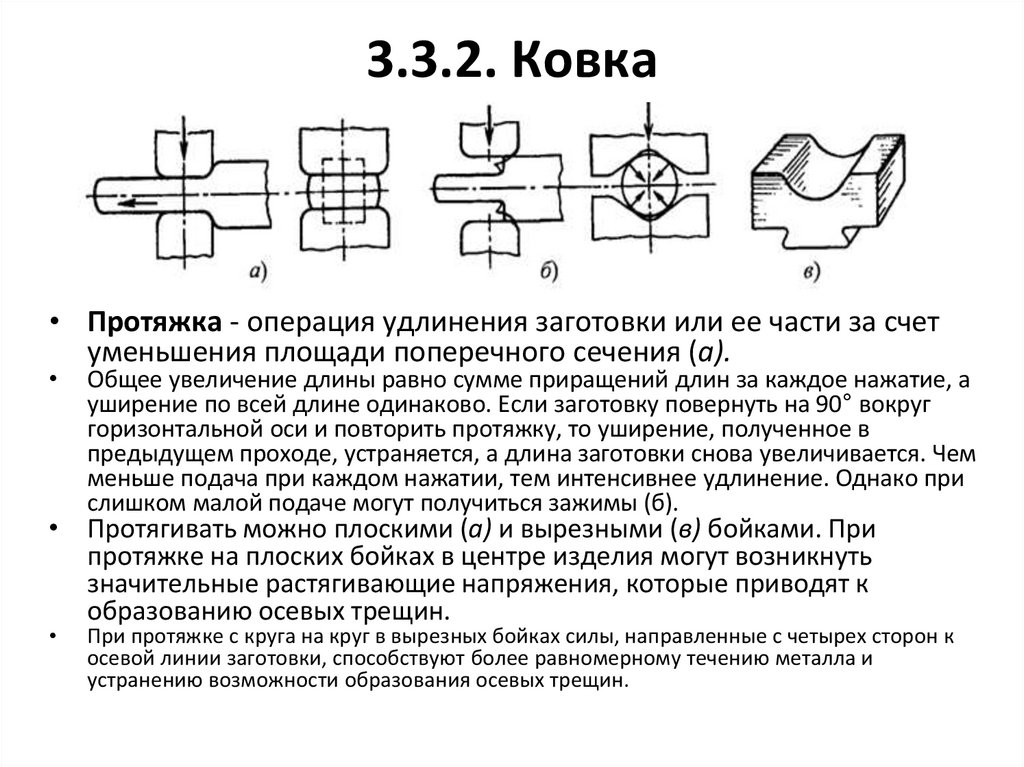

3.3.2. Ковка• Протяжка - операция удлинения заготовки или ее части за счет

уменьшения площади поперечного сечения (а).

Общее увеличение длины равно сумме приращений длин за каждое нажатие, а

уширение по всей длине одинаково. Если заготовку повернуть на 90° вокруг

горизонтальной оси и повторить протяжку, то уширение, полученное в

предыдущем проходе, устраняется, а длина заготовки снова увеличивается. Чем

меньше подача при каждом нажатии, тем интенсивнее удлинение. Однако при

слишком малой подаче могут получиться зажимы (б).

• Протягивать можно плоскими (а) и вырезными (в) бойками. При

протяжке на плоских бойках в центре изделия могут возникнуть

значительные растягивающие напряжения, которые приводят к

образованию осевых трещин.

При протяжке с круга на круг в вырезных бойках силы, направленные с четырех сторон к

осевой линии заготовки, способствуют более равномерному течению металла и

устранению возможности образования осевых трещин.

16.

3.3.2. Ковка• Деформация при протяжке может быть выражена величиной

уковки:

У = FН / FК ,

• где FН - начальная (большая) площадь поперечного сечения; FK конечная (меньшая) площадь поперечного сечения после

протяжки.

• Чем больше уковка, тем лучше прокован металл, тем выше его

механические свойства. Поэтому протяжку применяют не только

для получения поковок с удлиненной осью (валы, рычаги, тяги и

т.п.), но и в чередовании с осадкой - для большей уковки металла

заготовки.

• Протяжка имеет ряд разновидностей.

17.

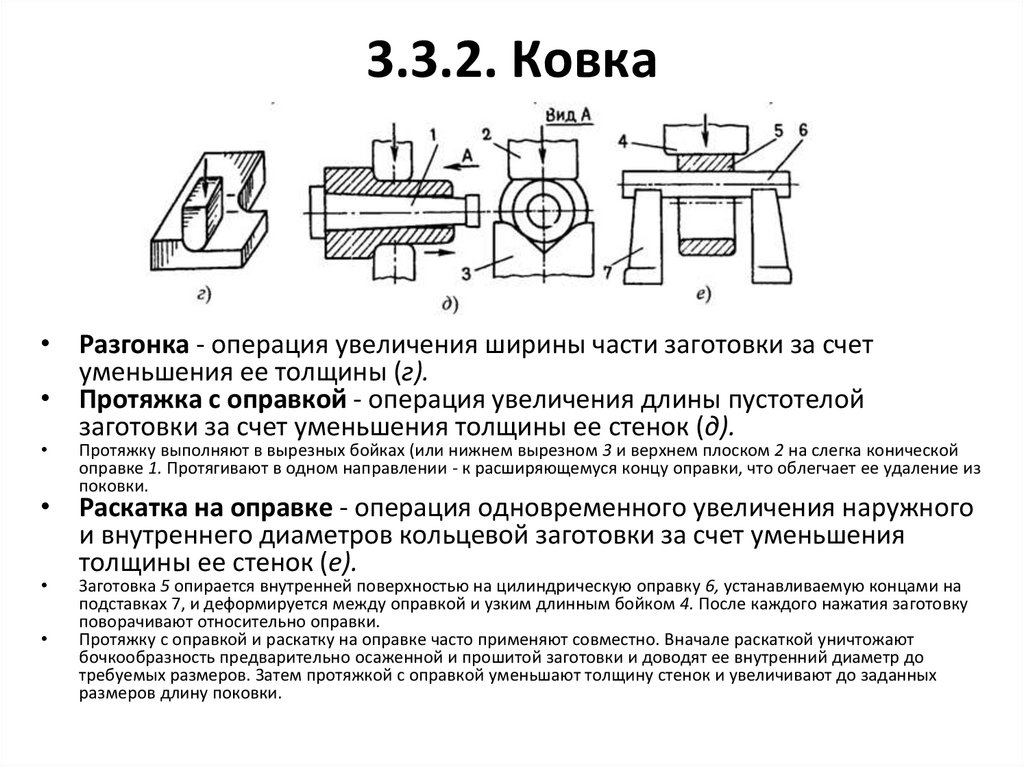

3.3.2. Ковка• Разгонка - операция увеличения ширины части заготовки за счет

уменьшения ее толщины (г).

• Протяжка с оправкой - операция увеличения длины пустотелой

заготовки за счет уменьшения толщины ее стенок (д).

Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2 на слегка конической

оправке 1. Протягивают в одном направлении - к расширяющемуся концу оправки, что облегчает ее удаление из

поковки.

• Раскатка на оправке - операция одновременного увеличения наружного

и внутреннего диаметров кольцевой заготовки за счет уменьшения

толщины ее стенок (е).

Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на

подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку

поворачивают относительно оправки.

Протяжку с оправкой и раскатку на оправке часто применяют совместно. Вначале раскаткой уничтожают

бочкообразность предварительно осаженной и прошитой заготовки и доводят ее внутренний диаметр до

требуемых размеров. Затем протяжкой с оправкой уменьшают толщину стенок и увеличивают до заданных

размеров длину поковки.

18.

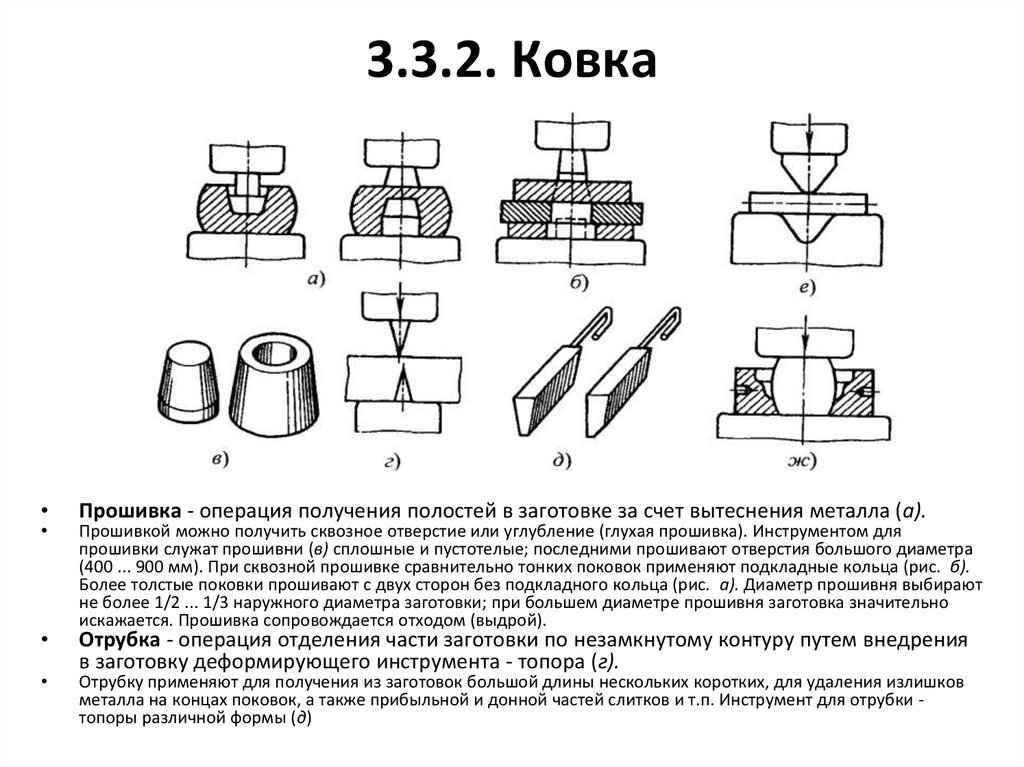

3.3.2. КовкаПрошивка - операция получения полостей в заготовке за счет вытеснения металла (а).

Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Инструментом для

прошивки служат прошивни (в) сплошные и пустотелые; последними прошивают отверстия большого диаметра

(400 ... 900 мм). При сквозной прошивке сравнительно тонких поковок применяют подкладные кольца (рис. б).

Более толстые поковки прошивают с двух сторон без подкладного кольца (рис. а). Диаметр прошивня выбирают

не более 1/2 ... 1/3 наружного диаметра заготовки; при большем диаметре прошивня заготовка значительно

искажается. Прошивка сопровождается отходом (выдрой).

Отрубка - операция отделения части заготовки по незамкнутому контуру путем внедрения

в заготовку деформирующего инструмента - топора (г).

Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков

металла на концах поковок, а также прибыльной и донной частей слитков и т.п. Инструмент для отрубки топоры различной формы (д)

19.

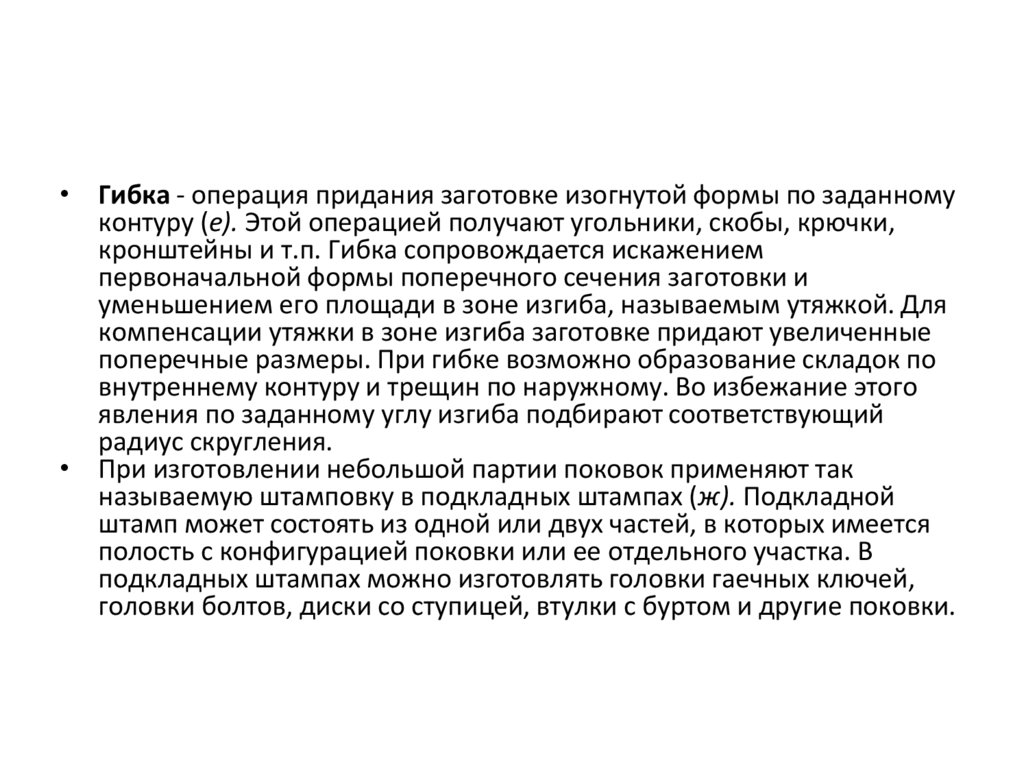

• Гибка - операция придания заготовке изогнутой формы по заданномуконтуру (е). Этой операцией получают угольники, скобы, крючки,

кронштейны и т.п. Гибка сопровождается искажением

первоначальной формы поперечного сечения заготовки и

уменьшением его площади в зоне изгиба, называемым утяжкой. Для

компенсации утяжки в зоне изгиба заготовке придают увеличенные

поперечные размеры. При гибке возможно образование складок по

внутреннему контуру и трещин по наружному. Во избежание этого

явления по заданному углу изгиба подбирают соответствующий

радиус скругления.

• При изготовлении небольшой партии поковок применяют так

называемую штамповку в подкладных штампах (ж). Подкладной

штамп может состоять из одной или двух частей, в которых имеется

полость с конфигурацией поковки или ее отдельного участка. В

подкладных штампах можно изготовлять головки гаечных ключей,

головки болтов, диски со ступицей, втулки с буртом и другие поковки.

20.

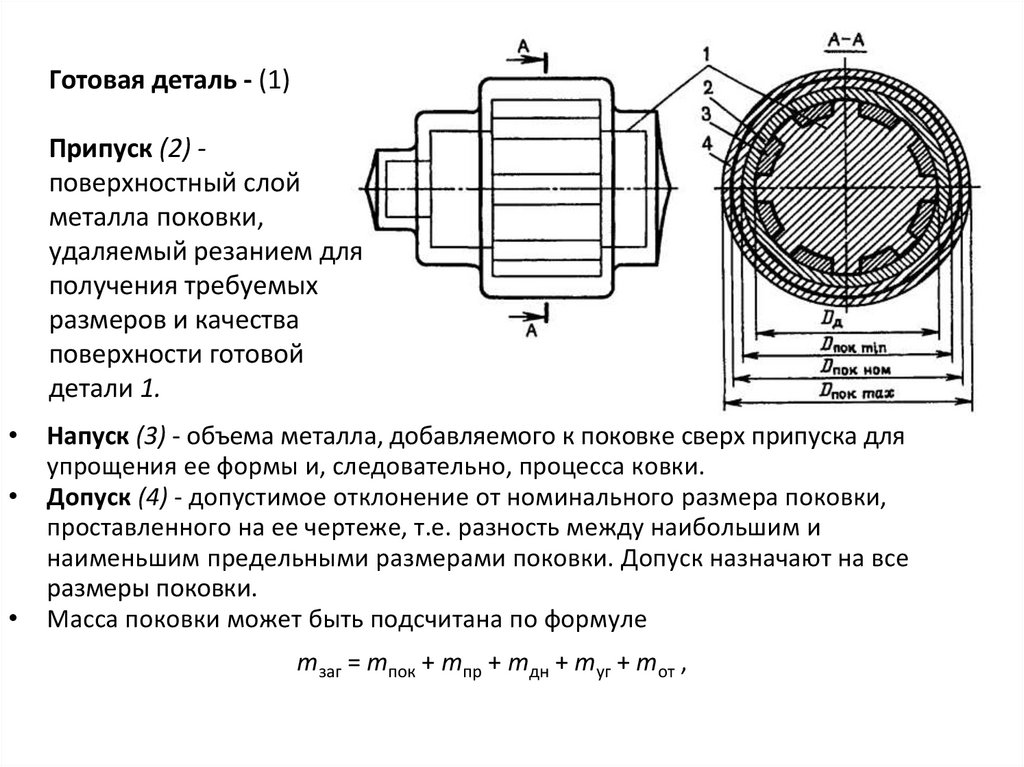

Готовая деталь - (1)Припуск (2) поверхностный слой

металла поковки,

удаляемый резанием для

получения требуемых

размеров и качества

поверхности готовой

детали 1.

Напуск (3) - объема металла, добавляемого к поковке сверх припуска для

упрощения ее формы и, следовательно, процесса ковки.

Допуск (4) - допустимое отклонение от номинального размера поковки,

проставленного на ее чертеже, т.е. разность между наибольшим и

наименьшим предельными размерами поковки. Допуск назначают на все

размеры поковки.

Масса поковки может быть подсчитана по формуле

mзаг = mпок + mпр + mдн + mуг + mот ,

21.

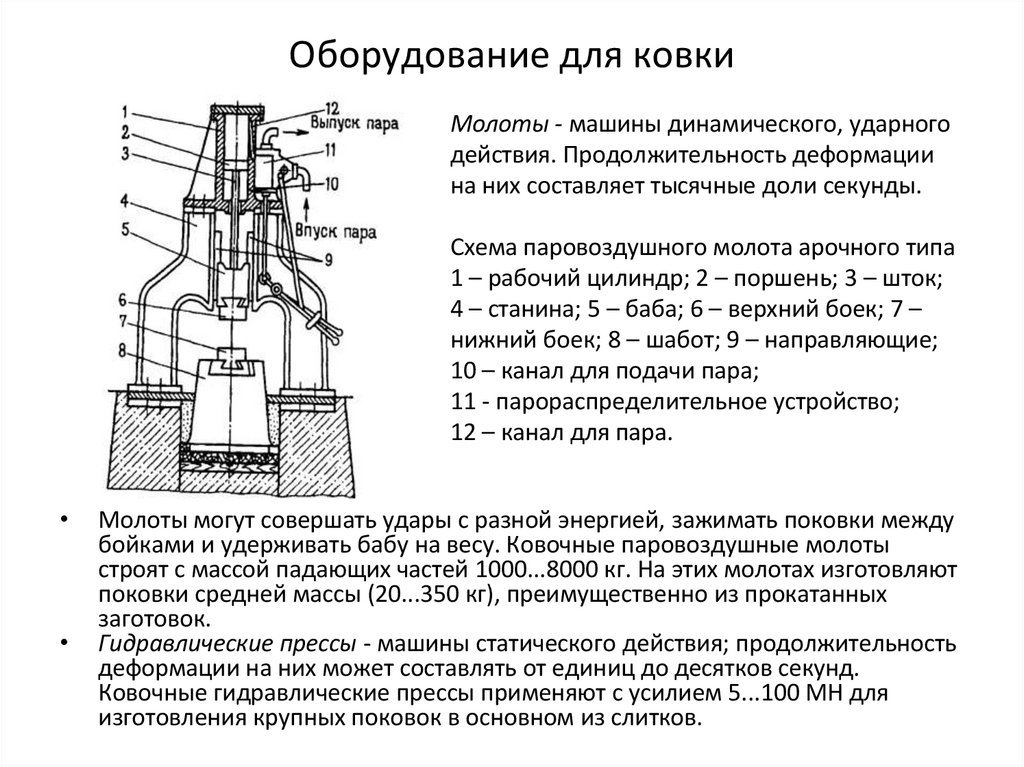

Оборудование для ковкиМолоты - машины динамического, ударного

действия. Продолжительность деформации

на них составляет тысячные доли секунды.

Схема паровоздушного молота арочного типа

1 – рабочий цилиндр; 2 – поршень; 3 – шток;

4 – станина; 5 – баба; 6 – верхний боек; 7 –

нижний боек; 8 – шабот; 9 – направляющие;

10 – канал для подачи пара;

11 - парораспределительное устройство;

12 – канал для пара.

Молоты могут совершать удары с разной энергией, зажимать поковки между

бойками и удерживать бабу на весу. Ковочные паровоздушные молоты

строят с массой падающих частей 1000...8000 кг. На этих молотах изготовляют

поковки средней массы (20...350 кг), преимущественно из прокатанных

заготовок.

Гидравлические прессы - машины статического действия; продолжительность

деформации на них может составлять от единиц до десятков секунд.

Ковочные гидравлические прессы применяют с усилием 5...100 МН для

изготовления крупных поковок в основном из слитков.

22.

Последовательность операций ковкиПоследовательность ковки полого массивного цилиндра из слитка (сталь 40)

массой 18 т на гидравлическом прессе с пяти нагревов. После первого нагрева

протягивают прибыльную часть под патрон и сам слиток на диаметр 1000 мм,

отрубают донную и прибыльную части слитка (а). После второго нагрева

выполняют осадку, прошивку отверстия и раскатку на оправке (б), после третьего

нагрева - посадку на оправку и протяжку на длину 1100 мм (в), после четвертого посадку на оправку и протяжку средней части на диаметр 900 мм (г). После

пятого нагрева (нагревают только конец А) заковывают конец А.

23.

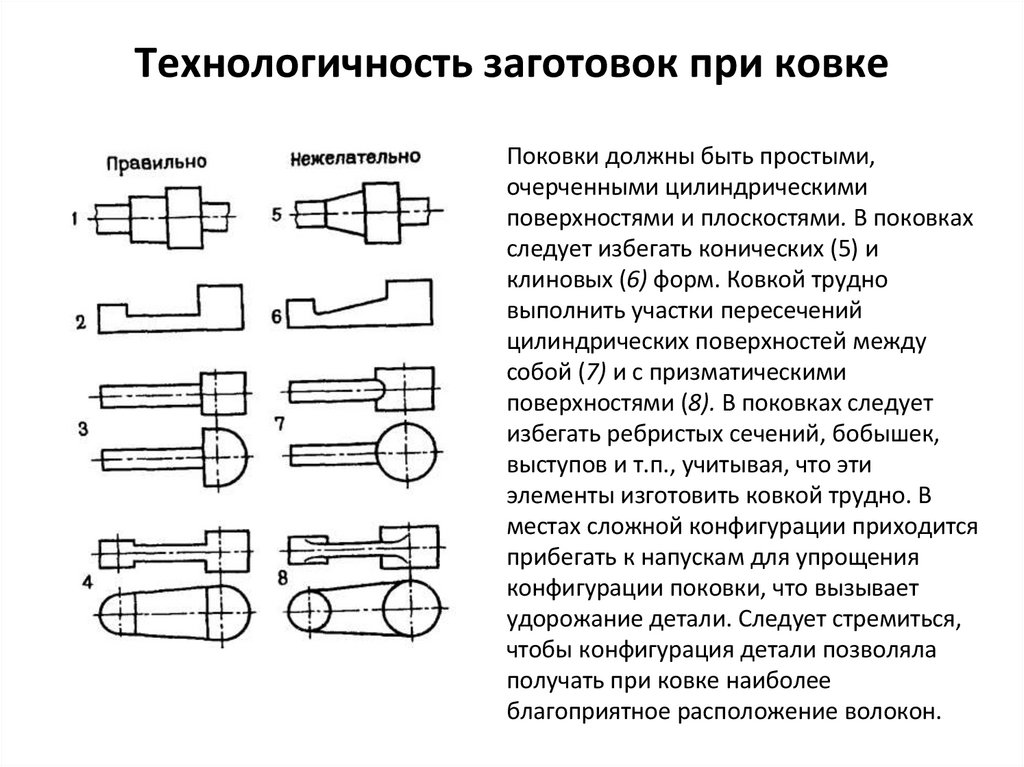

Технологичность заготовок при ковкеПоковки должны быть простыми,

очерченными цилиндрическими

поверхностями и плоскостями. В поковках

следует избегать конических (5) и

клиновых (6) форм. Ковкой трудно

выполнить участки пересечений

цилиндрических поверхностей между

собой (7) и с призматическими

поверхностями (8). В поковках следует

избегать ребристых сечений, бобышек,

выступов и т.п., учитывая, что эти

элементы изготовить ковкой трудно. В

местах сложной конфигурации приходится

прибегать к напускам для упрощения

конфигурации поковки, что вызывает

удорожание детали. Следует стремиться,

чтобы конфигурация детали позволяла

получать при ковке наиболее

благоприятное расположение волокон.

24.

3.3.3 Термическая обработка заготовок• По окончанию или в процессе ковки заготовки подвергаются

термообработке.

• Термическая обработка заключается в нагреве сплавов до определенных

температур, выдержке их при этих температурах и последующем

охлаждении с различной скоростью. При этом изменяются структура

сплава, а следовательно, и его свойства. Изменяя скорость охлаждения,

можно получить различные физико-механические свойства и структуры

железоуглеродистых сплавов.

• Основные виды термической обработки - отжиг, нормализация, закалка и

отпуск.

• Отжиг - нагрев стали до определенной температуры (определяется по

диаграмме Железо-углерод), выдержка при этой температуре и

медленное охлаждение вместе с печью. Отжиг снимает внутреннее

напряжение, снижает твердость и повышает пластичность, устраняет

химическую неоднородность.

25.

3.3.3 Термическая обработка заготовок•Нормализация - нагрев до определенной температуры, выдержка и

охлаждение на воздухе; нормализация приводит к измельчению зерна и

повышению прочности.

•Закалка - нагрев до определенной температуры, выдержка и быстрое

охлаждение в воде или масле; повышает твердость и прочность, снижает

пластичность.

Регулируя скорость охлаждения стали, можно получать различные её

структуры. И, соответственно, различные физико-механические свойства

стали.

Отпуск - нагрев ниже точки А1 и медленное охлаждение; его применяют как

сопутствующую операцию после закалки для получения более устойчивых

структур. Высокий отпуск (нагрев до т-ры 700 °С) применяют для повышения

пластичности и обрабатываемости при небольшом снижении прочности

закаленной стали; низкий отпуск (нагрев до т-ры 250 °С) применяют для

повышения вязкости закаленной стали при сохранении прочности.

Промышленность

Промышленность