Похожие презентации:

Методы повышения производительности надёжности и точности технологического оборудования

1.

Методы повышения производительностинадёжности и точности технологического

оборудования

Специальность 15.02.08 Технология машиностроения

Жужукина Л.Н.

2019

2.

Различают схемные и конструкционные методыобеспечения надежности в процессе

проектирования

Схемные методы:

1) анализ прототипов и разработка схем оборудования с минимально

необходимым количеством элементов;

2) резервирование;

3) оптимизация последовательности включения в работу элементов схем;

4) предварительный расчет надежности проектируемой схемы

(прогнозирование).

Конструкционные методы:

1) упрощение кинематической схемы оборудования;

2) обеспечение равнопрочности основных деталей и сборочных единиц;

3) правильный выбор материалов;

4) обоснованный выбор элементной базы – элементы должны иметь

малую интенсивность отказов при заданных режимах эксплуатации;

5) обеспечение благоприятных условий эксплуатации;

6) рациональный выбор системы контроля основных параметров.

3.

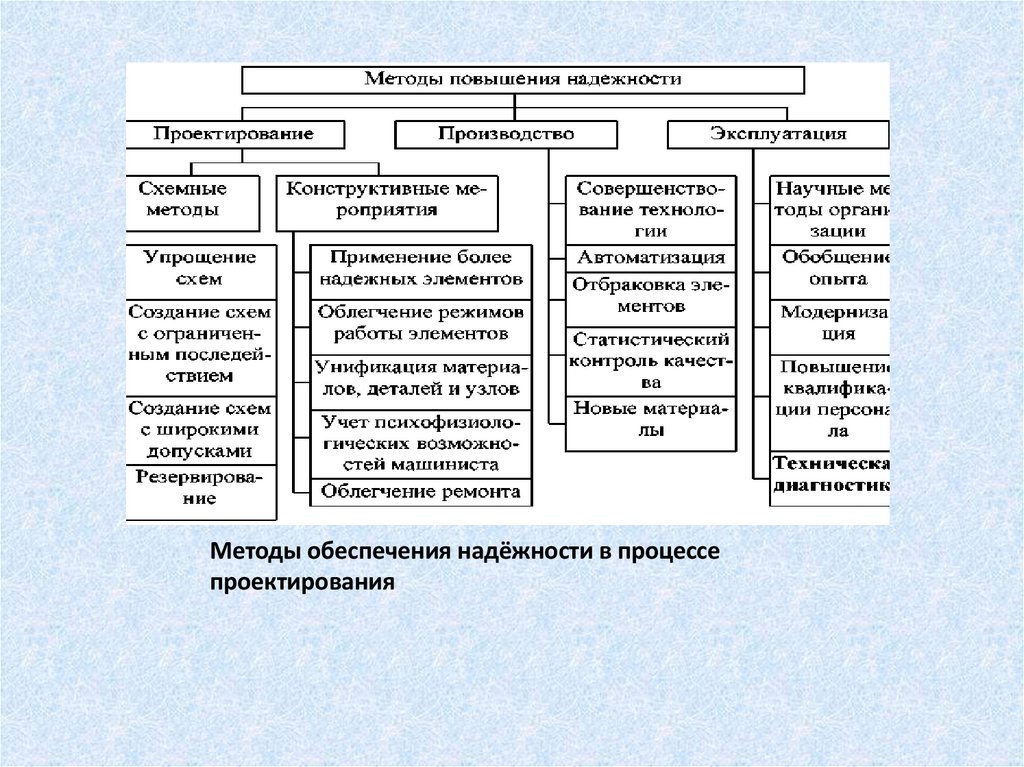

Методы обеспечения надёжности в процессепроектирования

4.

Состав и общие правила задания требований понадежности

Требования по надежности - совокупность количественных и (или) качественных требований к безотказности,

долговечности, ремонтопригодности, сохраняемости, выполнение которых обеспечивает эксплуатацию

изделий с заданными показателями эффективности, безопасности, экологичности, живучести и других

составляющих качества, зависящими от надежности изделия, или возможность применения данного

изделия в качестве составной части другого изделия с заданным уровнем надежности.

При задании требований по надежности определяют (выбирают) и согласовывают между заказчиком

(потребителем) и разработчиком (изготовителем) изделия:

-типовую модель эксплуатации (или несколько моделей), применительно к которой (которым) задают

требования по надежности;

-критерии отказов по каждой модели эксплуатации, применительно к которой задают требования по

безотказности;

-критерии предельных состояний изделий, применительно к которым установлены требования по

долговечности и сохраняемости;

-понятие "выходной эффект" для изделий, требования по надежности к которым установлены с использованием

показателя "коэффициент сохранения эффективности" Kэф;

-номенклатуру и значения показателей надежности (ПН), применительно к каждой модели эксплуатации;

-методы контроля соответствия изделий заданным требованиям по надежности (контроля надежности);

-требования и (или) ограничения по конструктивным, технологическим и эксплуатационным способам

обеспечения надежности, при необходимости, с учетом экономических ограничений;

-необходимость разработки программы обеспечения надежности.

5.

6.

Поддержание надежности оборудования приэксплуатации

Требования повышения безотказной работы оборудования, связанные с обеспечением

установленной оптимальной надежности, настолько высоки, что удовлетворить этим

требованиям, не прибегая к специальным мерам по повышению его надежности, часто не

представляется возможным.

Надежность оборудования закладывается при проектировании, реализуется при изготовлении,

монтаже и наладке и расходуется при эксплуатации.

Все методы обеспечения надежности оборудования принципиально могут быть сведены к

следующим основным:

резервированию;

уменьшению интенсивности отказов элементов системы;

сокращению времени непрерывной работы;

уменьшению времени восстановления;

выбору рациональной периодичности и объема контроля системы.

Реализация указанных методов осуществляется при проектировании, изготовлении и в процессе

эксплуатации оборудования. От работы проектировщика в первую очередь зависит как будет

работать оборудование в тех или иных условиях эксплуатации. Из этого вовсе не следует, что

процесс эксплуатации не влияет на надежность объекта. При эксплуатации обслуживающий

персонал может существенным образом изменить надежность систем.

7.

Условия эксплуатацииУсловия эксплуатации электронной аппаратуры имеют различную природу и изменяются в весьма

широких пределах. Факторы, воздействующие на приборы и в определенной мере

ограничивающие работоспособность аппаратуры, разделяют на климатические, механические и

радиационные.

К климатическим факторам относят: изменение температуры и влажности окружающей среды,

тепловой удар, атмосферное давление, присутствие агрессивных веществ и озона в окружающей

среде, солнечное облучение, грибковые образования (плесень), наличие микроорганизмов,

насекомых и грызунов, взрывоопасность и воспламеняемость атмосферы, водные воздействия

(дождь, брызги).

К механическим факторам относят вибрацию, механические и акустические удары, линейные

ускорения.

К радиационным факторам относят все виды космической, естественной и искусственной

радиации.

Эти факторы принято называть дестабилизирующими факторами. Каждый из них может

проявлять себя и независимо от остальных, и в совместном действии с другими факторами той

или другой группы.

Так как ЭПУ принадлежит, как правило, к классу человеко-машинных систем, то большое влияние

на работоспособность аппаратуры оказывает и субъективный человеческий фактор. Квалификация

специалистов сказывается на качестве работы ЭПУ на всех этапах ее жизненного цикла.

8.

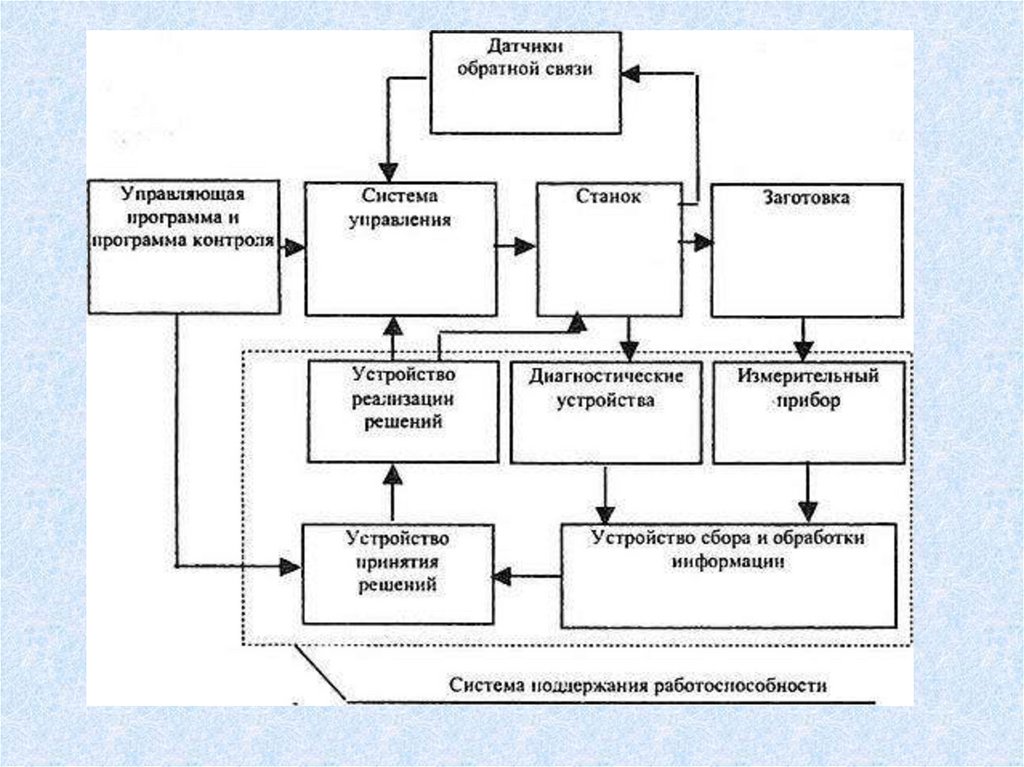

Контроль параметров технологического процесса ирежимов работы оборудования

В системе управления используются два

источника информации: программа контроля за

отклонениями от нормального

функционирования и сведения, поступающие от

диагностических устройств, например датчиков

обратной связи, измеряющих параметры

движения (скорость, координаты) рабочих

органов станка и его вспомогательных

механизмов или устройств автоматизации.

Дополнительные средства, предназначенные для выполнения функций оператора, объединены в систему, которая включает в себя контрольноизмерительные и диагностические устройства и приборы (с датчиками для определения величины контролируемых параметров),

устройства сбора и первоначальной обработки информации и принятия решений.

В случае замены оператора система должна: следить за работой механизмов , ходом рабочего технологического процесса, качеством готовой

продукции, выявлять отклонения от нормального

функционирования , в том числе такие, которые еще не привели к сбоям и отказам, но в дальнейшем могут стать их причиной; фиксировать сбои и

отказы; формировать решения, необходимые для автоматического продолжения работы ГПМ после временной остановки по той или иной

причине; при необходимости прерывать работу ГПМ, вызывать наладчика и сообщать ему сведения о причине отклонения от нормального

функционирования.

Система поддержания работоспособности станка состоит из нескольких подсистем, работающих совместно или автономно в зависимости от

конструктивных решений или условий производства. К ним относятся подсистема контроля за состоянием режущего инструмента, подсистема

контроля качества, подсистема контроля за функционированием механизмов станка и подсистема диагностирования механизмов.

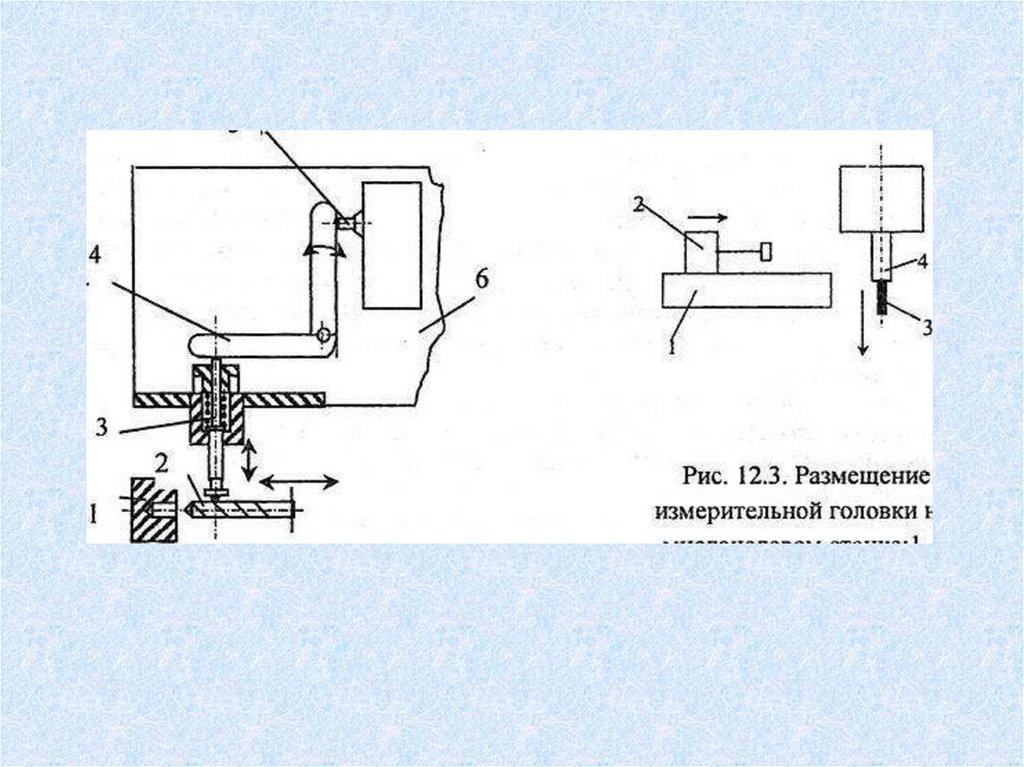

Устройства подсистемы контроля за состоянием режущего инструмента могут осуществлять периодический или текущий контроль (рис. 12.2,

12.3). Периодическому контролю подвергается мелкий осевой инструмент (сверла, метчики, концевые фрезы диаметром до 6-8 мм), а также

другой инструмент, если текущий контроль его состояния невозможен или нецелесообразен. Для реализации этой процедуры должна быть дана

команда на остановку станка.

Промышленность

Промышленность