Похожие презентации:

Технологические методы повышения ресурса и надежности работы деталей машин

1.

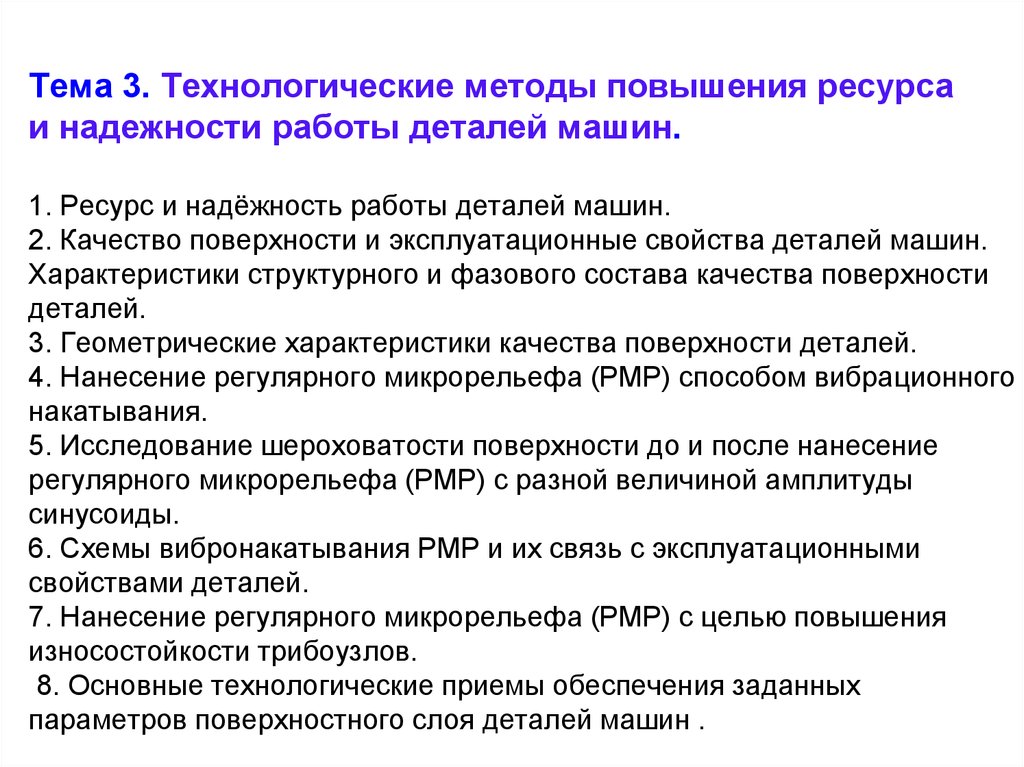

2. Тема 3. Технологические методы повышения ресурса и надежности работы деталей машин. 1. Ресурс и надёжность работы деталей

машин.2. Качество поверхности и эксплуатационные свойства деталей машин.

Характеристики структурного и фазового состава качества поверхности

деталей.

3. Геометрические характеристики качества поверхности деталей.

4. Нанесение регулярного микрорельефа (РМР) способом вибрационного

накатывания.

5. Исследование шероховатости поверхности до и после нанесение

регулярного микрорельефа (РМР) с разной величиной амплитуды

синусоиды.

6. Схемы вибронакатывания РМР и их связь с эксплуатационными

свойствами деталей.

7. Нанесение регулярного микрорельефа (РМР) с целью повышения

износостойкости трибоузлов.

8. Основные технологические приемы обеспечения заданных

параметров поверхностного слоя деталей машин .

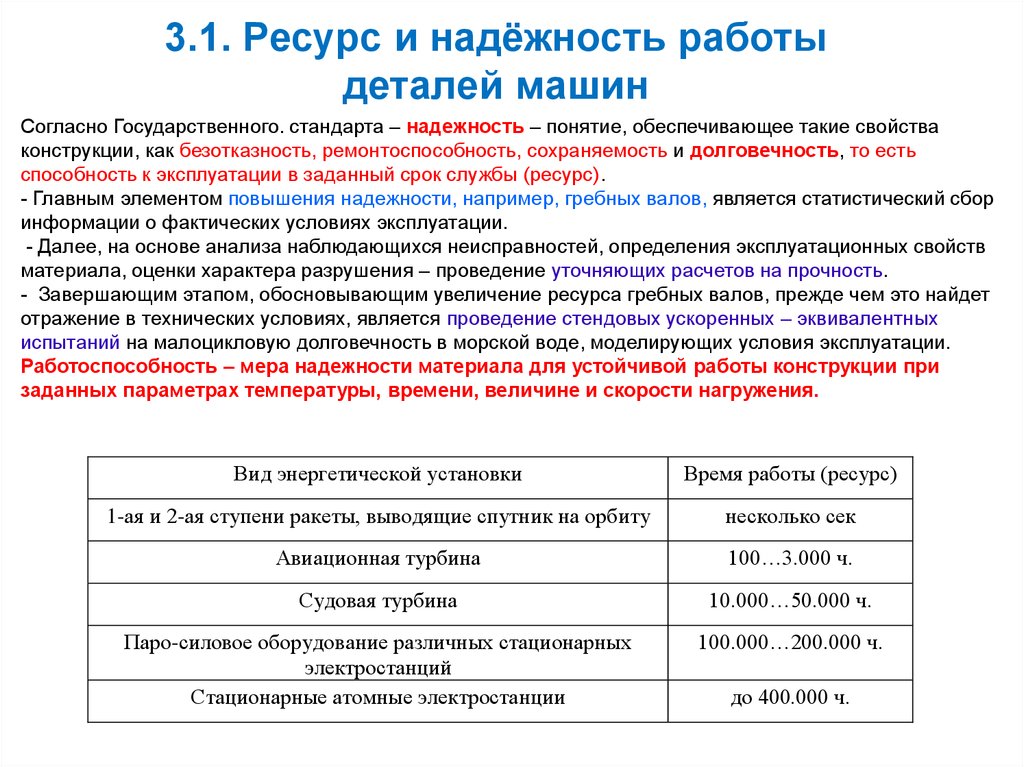

3. 3.1. Ресурс и надёжность работы деталей машин

Согласно Государственного. стандарта – надежность – понятие, обеспечивающее такие свойстваконструкции, как безотказность, ремонтоспособность, сохраняемость и долговечность, то есть

способность к эксплуатации в заданный срок службы (ресурс).

- Главным элементом повышения надежности, например, гребных валов, является статистический сбор

информации о фактических условиях эксплуатации.

- Далее, на основе анализа наблюдающихся неисправностей, определения эксплуатационных свойств

материала, оценки характера разрушения – проведение уточняющих расчетов на прочность.

- Завершающим этапом, обосновывающим увеличение ресурса гребных валов, прежде чем это найдет

отражение в технических условиях, является проведение стендовых ускоренных – эквивалентных

испытаний на малоцикловую долговечность в морской воде, моделирующих условия эксплуатации.

Работоспособность – мера надежности материала для устойчивой работы конструкции при

заданных параметрах температуры, времени, величине и скорости нагружения.

Вид энергетической установки

Время работы (ресурс)

1-ая и 2-ая ступени ракеты, выводящие спутник на орбиту

несколько сек

Авиационная турбина

100…3.000 ч.

Судовая турбина

10.000…50.000 ч.

Паро-силовое оборудование различных стационарных

электростанций

Стационарные атомные электростанции

100.000…200.000 ч.

до 400.000 ч.

4.

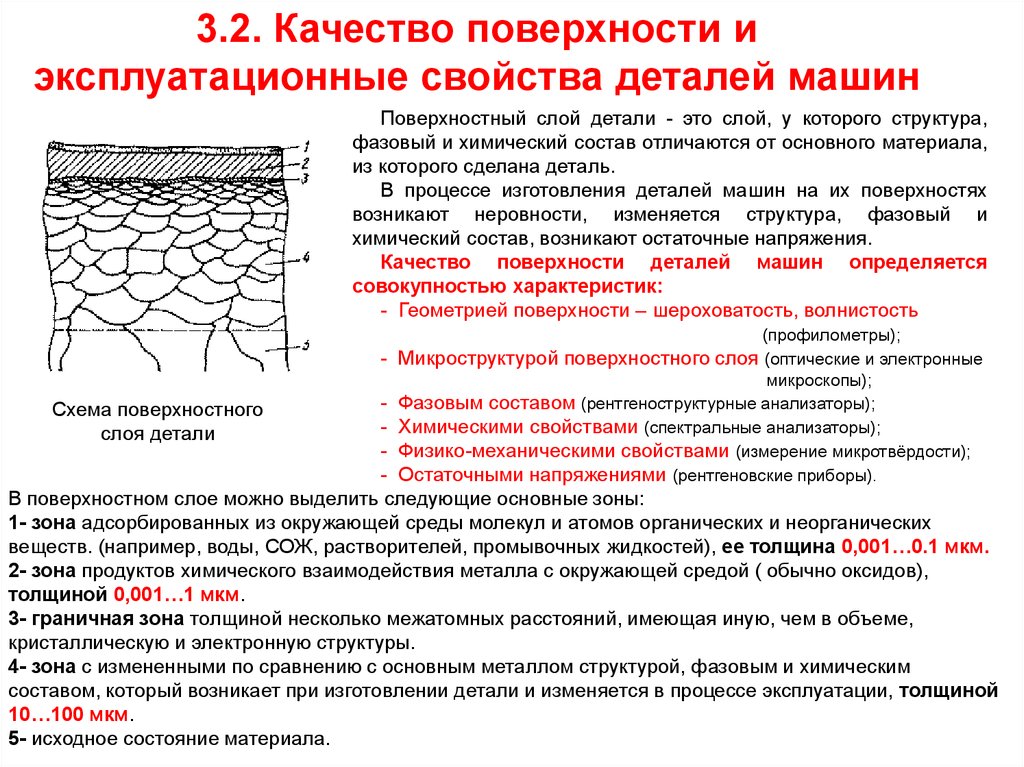

3.2. Качество поверхности иэксплуатационные свойства деталей машин

Поверхностный слой детали - это слой, у которого структура,

фазовый и химический состав отличаются от основного материала,

из которого сделана деталь.

В процессе изготовления деталей машин на их поверхностях

возникают неровности, изменяется структура, фазовый и

химический состав, возникают остаточные напряжения.

Качество поверхности деталей машин определяется

совокупностью характеристик:

- Геометрией поверхности – шероховатость, волнистость

-

(профилометры);

Микроструктурой поверхностного слоя (оптические и электронные

микроскопы);

Фазовым составом (рентгеноструктурные анализаторы);

Химическими свойствами (спектральные анализаторы);

Физико-механическими свойствами (измерение микротвёрдости);

Остаточными напряжениями (рентгеновские приборы).

В поверхностном слое можно выделить следующие основные зоны:

1- зона адсорбированных из окружающей среды молекул и атомов органических и неорганических

веществ. (например, воды, СОЖ, растворителей, промывочных жидкостей), ее толщина 0,001…0.1 мкм.

2- зона продуктов химического взаимодействия металла с окружающей средой ( обычно оксидов),

толщиной 0,001…1 мкм.

3- граничная зона толщиной несколько межатомных расстояний, имеющая иную, чем в объеме,

кристаллическую и электронную структуры.

4- зона с измененными по сравнению с основным металлом структурой, фазовым и химическим

составом, который возникает при изготовлении детали и изменяется в процессе эксплуатации, толщиной

10…100 мкм.

5- исходное состояние материала.

Схема поверхностного

слоя детали

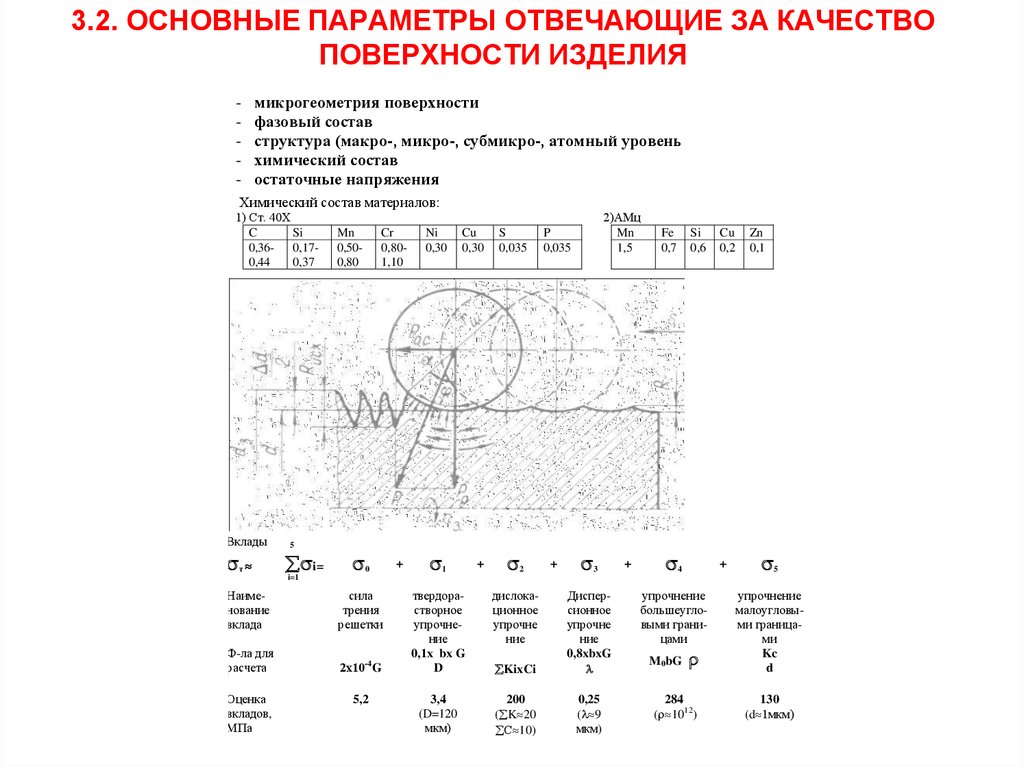

5. 3.2. ОСНОВНЫЕ ПАРАМЕТРЫ ОТВЕЧАЮЩИЕ ЗА КАЧЕСТВО ПОВЕРХНОСТИ ИЗДЕЛИЯ

-микрогеометрия поверхности

фазовый состав

структура (макро-, микро-, субмикро-, атомный уровень

химический состав

остаточные напряжения

Химический состав материалов:

1) Ст. 40Х

C

Si

0,36- 0,170,44

0,37

Вклады

т

5

i=

i=1

Mn

0,500,80

Cr

0,801,10

0

Наименование

вклада

сила

трения

решетки

Ф-ла для

расчета

2х10-4G

Оценка

вкладов,

МПа

5,2

+

Ni

0,30

Cu

0,30

S

0,035

P

0,035

1

+

2

+

твердорастворное

упрочнение

0,1x bx G

D

дислокационное

упрочне

ние

3,4

(D=120

мкм)

2)АМц

Mn

1,5

3

+

Fe

0,7

Si

0,6

4

+

упрочнение

большеугловыми границами

KixCi

Дисперсионное

упрочне

ние

0,8xbxG

200

( K 20

С 10)

0,25

( 9

мкм)

284

( 1012)

M0bG

Cu

0,2

Zn

0,1

5

упрочнение

малоугловыми границами

Kc

d

130

(d 1мкм)

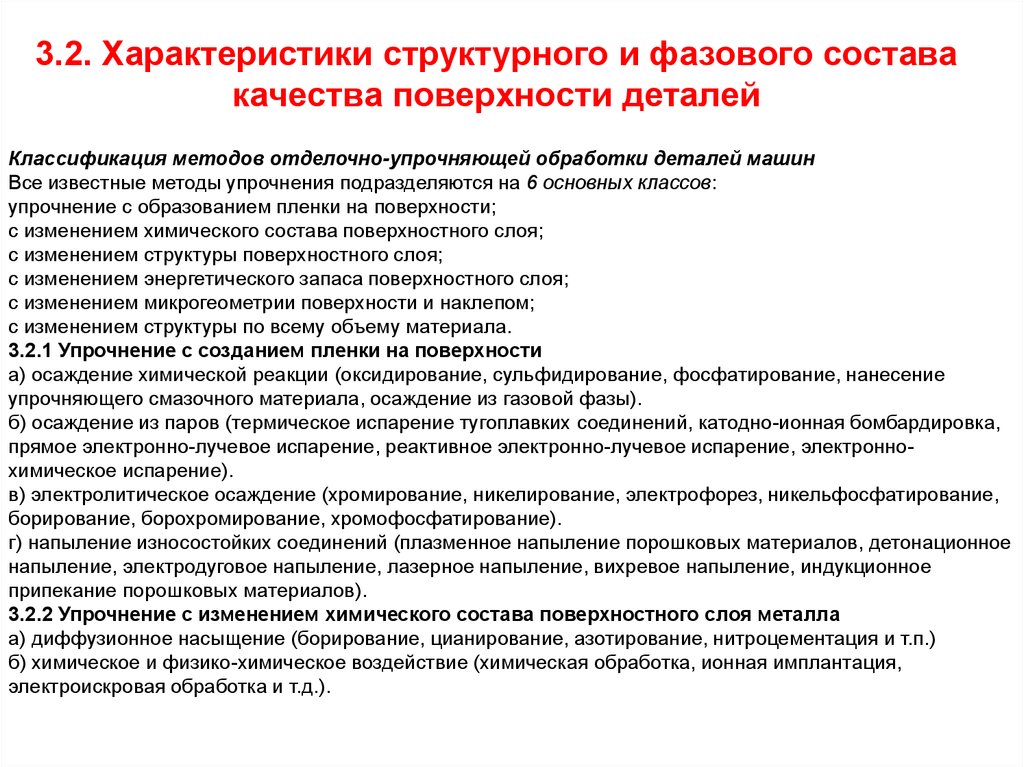

6. 3.2. Характеристики структурного и фазового состава качества поверхности деталей

Классификация методов отделочно-упрочняющей обработки деталей машинВсе известные методы упрочнения подразделяются на 6 основных классов:

упрочнение с образованием пленки на поверхности;

с изменением химического состава поверхностного слоя;

с изменением структуры поверхностного слоя;

с изменением энергетического запаса поверхностного слоя;

с изменением микрогеометрии поверхности и наклепом;

с изменением структуры по всему объему материала.

3.2.1 Упрочнение с созданием пленки на поверхности

а) осаждение химической реакции (оксидирование, сульфидирование, фосфатирование, нанесение

упрочняющего смазочного материала, осаждение из газовой фазы).

б) осаждение из паров (термическое испарение тугоплавких соединений, катодно-ионная бомбардировка,

прямое электронно-лучевое испарение, реактивное электронно-лучевое испарение, электроннохимическое испарение).

в) электролитическое осаждение (хромирование, никелирование, электрофорез, никельфосфатирование,

борирование, борохромирование, хромофосфатирование).

г) напыление износостойких соединений (плазменное напыление порошковых материалов, детонационное

напыление, электродуговое напыление, лазерное напыление, вихревое напыление, индукционное

припекание порошковых материалов).

3.2.2 Упрочнение с изменением химического состава поверхностного слоя металла

а) диффузионное насыщение (борирование, цианирование, азотирование, нитроцементация и т.п.)

б) химическое и физико-химическое воздействие (химическая обработка, ионная имплантация,

электроискровая обработка и т.д.).

7. 3.2. Характеристики структурного и фазового состава качества поверхности деталей

3.2.3 Упрочнение с изменением структуры поверхностного слояа) физико-термическая обработка (лазерная закалка, плазменная закалка);

б) электрофизическая обработка (электроконтактная, электроэрозионная, магнитная обработка);

в) механическая (упрочнение вибрацией, фрикционно-упрочняющая обработка, дробеструйная, обработка

взрывом, термомеханическая, электромеханическая);

г) наплавка легированным элементом (газовым пламенем, электрической дугой, плазмой, лазерным лучом,

пучком ионов и т.д.).

3.2.4 Упрочнение с изменением энергетического запаса поверхностного слоя

а) обработка в магнитном поле (термомагнитная обработка, импульсным магнитным полем, магнитным

полем);

б) обработка в электрическом поле.

3.2.5 Упрочнение с изменением микрогеометрии поверхности и наклепом

а) обработка резанием (точение, шлифование, сверхскоростное резание);

б) пластическое деформирование (накатывание, обкатывание, раскатывание, выглаживание,

вибронакатывание, вибровыглаживание, калибрование, центробежно-ударное упрочнение, виброударное

и т.д.);

в) комбинированные методы (анодно-механическая, поверхностное легирование с выглаживанием,

резание с воздействием ультразвуковых колебаний, магнитно-абразивная обработка и т.д.).

3.2.6 Упрочнение с изменением структуры всего объема металла

а) термообработка при положительных температурах (закалка, отпуск, улучшение, закалка ТВЧ,

нормализация, термомагнитная обработка);

б) криогенная обработка (закалка с обработкой холодом, термоциклирование).

8.

3.2. Качество поверхности иэксплуатационные свойства деталей машин

Поверхностный слой детали

Неровности поверхности

Шероховато

сть

Волнистост

ь

Физико-химическое и структурнофазовое состояние поверхностного слоя

Грубые

дефекты

поверхност

и

Структура

Химически

й состав

Фазовый

состав

Кавитационная,

эрозионная стойкость

Коррозионная стойкость

Износостойкость

Трещиностойкость

Прочность длительная

циклическая

Жаропрочность

Ползучесть

Пластичность длительная

циклическая

Прочность длительная

статическая

Эксплуатационные свойства детали

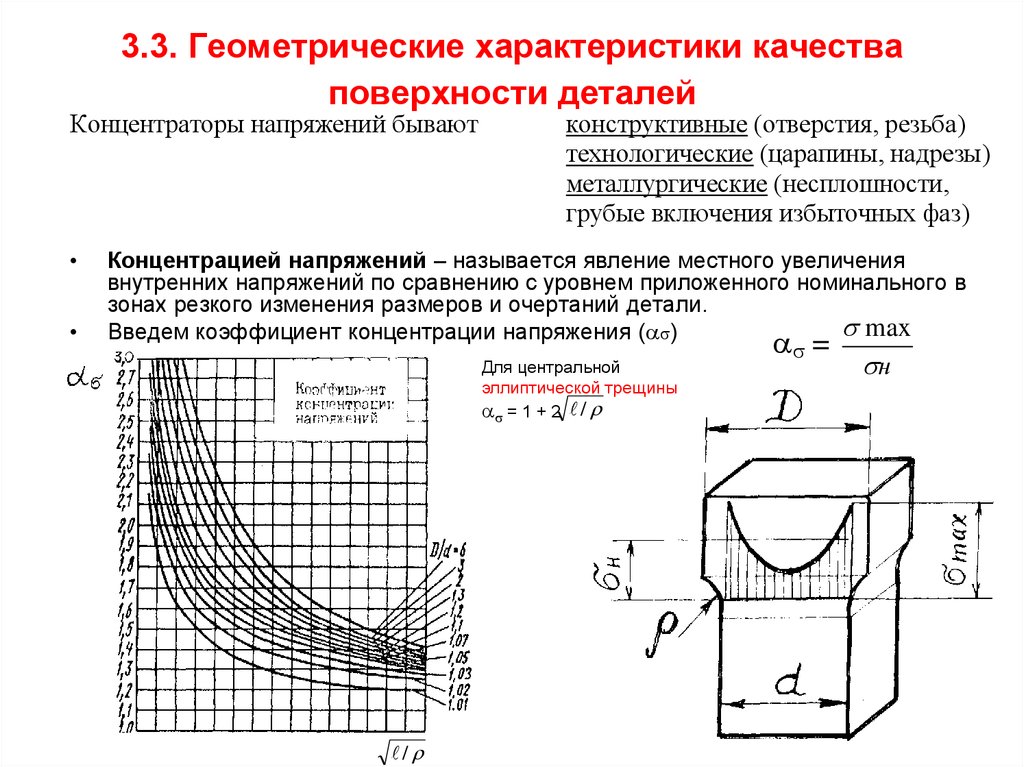

9. 3.3. Геометрические характеристики качества поверхности деталей

Концентраторы напряжений бываютконструктивные (отверстия, резьба)

технологические (царапины, надрезы)

металлургические (несплошности,

грубые включения избыточных фаз)

Концентрацией напряжений – называется явление местного увеличения

внутренних напряжений по сравнению с уровнем приложенного номинального в

зонах резкого изменения размеров и очертаний детали.

max

Введем коэффициент концентрации напряжения ( )

Для центральной

эллиптической трещины

= 1 + 2 /

/

=

н

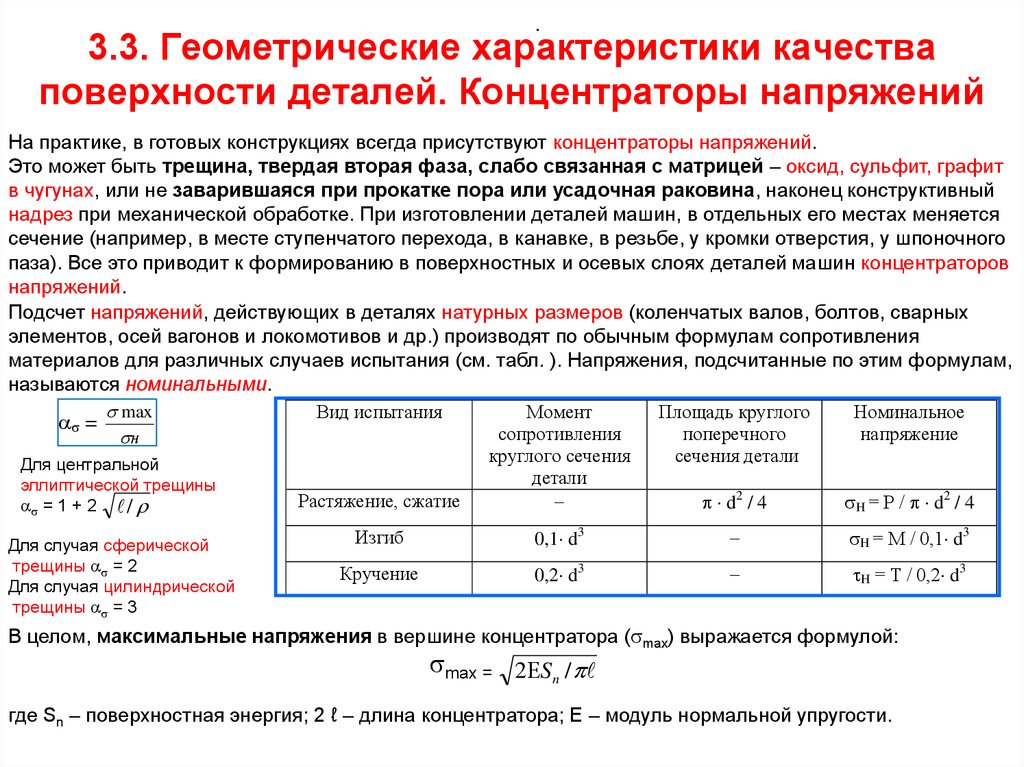

10. 3.3. Геометрические характеристики качества поверхности деталей. Концентраторы напряжений

.3.3. Геометрические характеристики качества

поверхности деталей. Концентраторы напряжений

На практике, в готовых конструкциях всегда присутствуют концентраторы напряжений.

Это может быть трещина, твердая вторая фаза, слабо связанная с матрицей – оксид, сульфит, графит

в чугунах, или не заварившаяся при прокатке пора или усадочная раковина, наконец конструктивный

надрез при механической обработке. При изготовлении деталей машин, в отдельных его местах меняется

сечение (например, в месте ступенчатого перехода, в канавке, в резьбе, у кромки отверстия, у шпоночного

паза). Все это приводит к формированию в поверхностных и осевых слоях деталей машин концентраторов

напряжений.

Подсчет напряжений, действующих в деталях натурных размеров (коленчатых валов, болтов, сварных

элементов, осей вагонов и локомотивов и др.) производят по обычным формулам сопротивления

материалов для различных случаев испытания (см. табл. ). Напряжения, подсчитанные по этим формулам,

называются номинальными.

max

Вид испытания

Момент

Площадь круглого

Номинальное

=

сопротивления

поперечного

напряжение

н

круглого сечения

сечения детали

Для центральной

детали

эллиптической трещины

Растяжение, сжатие

–

d2 / 4

H = Р / d2 / 4

= 1 + 2 /

Для случая сферической

трещины = 2

Для случая цилиндрической

трещины = 3

Изгиб

0,1 d3

–

H = М / 0,1 d3

Кручение

0,2 d3

–

H = Т / 0,2 d3

В целом, максимальные напряжения в вершине концентратора ( max) выражается формулой:

max = 2 Sn /

где Sn – поверхностная энергия; 2 ℓ – длина концентратора; Е – модуль нормальной упругости.

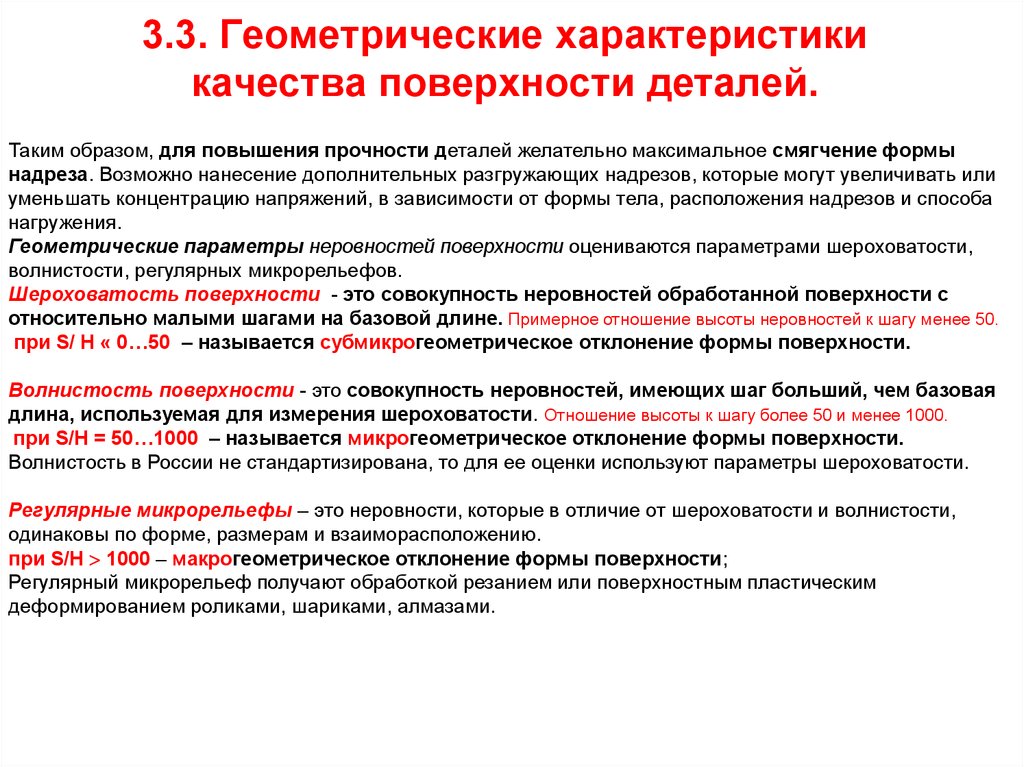

11. 3.3. Геометрические характеристики качества поверхности деталей.

Таким образом, для повышения прочности деталей желательно максимальное смягчение формынадреза. Возможно нанесение дополнительных разгружающих надрезов, которые могут увеличивать или

уменьшать концентрацию напряжений, в зависимости от формы тела, расположения надрезов и способа

нагружения.

Геометрические параметры неровностей поверхности оцениваются параметрами шероховатости,

волнистости, регулярных микрорельефов.

Шероховатость поверхности - это совокупность неровностей обработанной поверхности с

относительно малыми шагами на базовой длине. Примерное отношение высоты неровностей к шагу менее 50.

при S/ Н « 0…50 – называется субмикрогеометрическое отклонение формы поверхности.

Волнистость поверхности - это совокупность неровностей, имеющих шаг больший, чем базовая

длина, используемая для измерения шероховатости. Отношение высоты к шагу более 50 и менее 1000.

при S/Н = 50…1000 – называется микрогеометрическое отклонение формы поверхности.

Волнистость в России не стандартизирована, то для ее оценки используют параметры шероховатости.

Регулярные микрорельефы – это неровности, которые в отличие от шероховатости и волнистости,

одинаковы по форме, размерам и взаиморасположению.

при S/Н 1000 – макрогеометрическое отклонение формы поверхности;

Регулярный микрорельеф получают обработкой резанием или поверхностным пластическим

деформированием роликами, шариками, алмазами.

12. 3.3. Геометрические характеристики качества поверхности деталей.

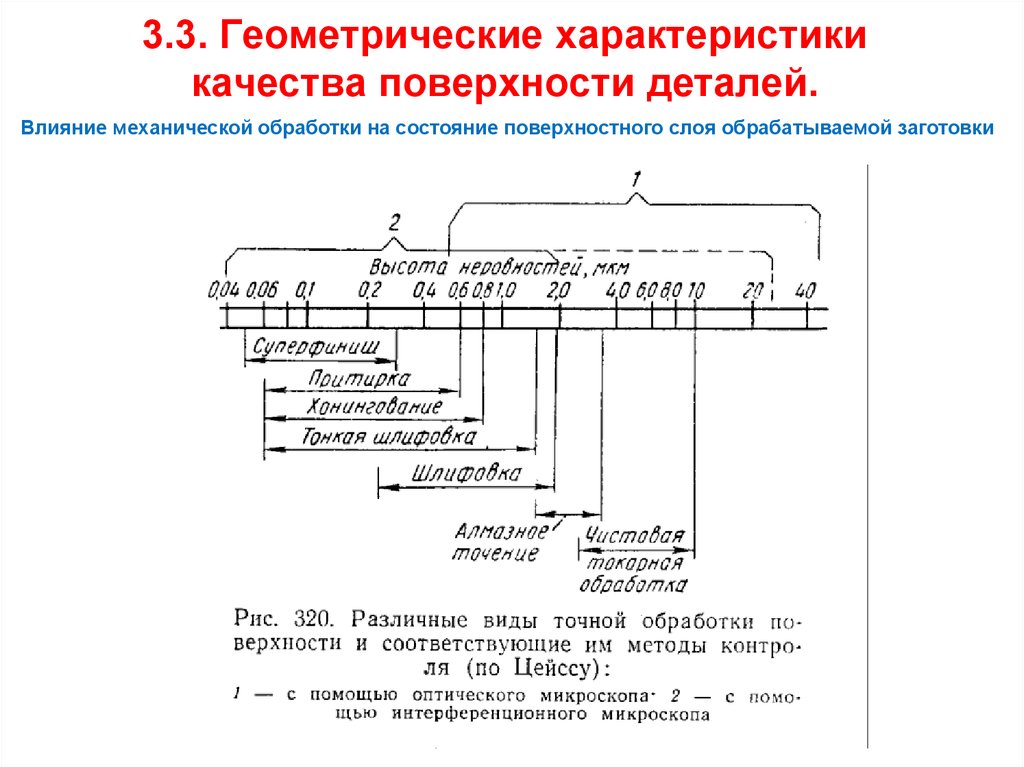

Влияние механической обработки на состояние поверхностного слоя обрабатываемой заготовки13. 3.3. Геометрические характеристики качества поверхности деталей.

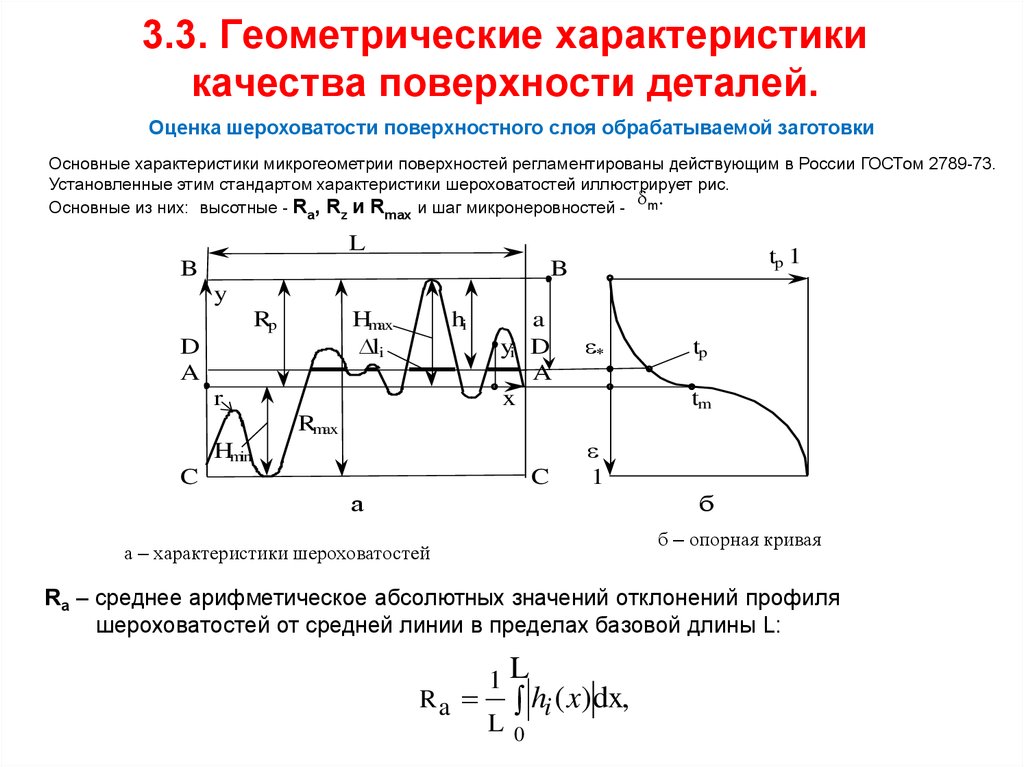

Оценка шероховатости поверхностного слоя обрабатываемой заготовкиОсновные характеристики микрогеометрии поверхностей регламентированы действующим в России ГОСТом 2789-73.

Установленные этим стандартом характеристики шероховатостей иллюстрирует рис.

.

Основные из них: высотные - Ra, Rz и Rmax и шаг микронеровностей - m

L

B

tp 1

B

y

Rp

Hmax

li

D

A

hi

r

a

yi D

A

x

Rmax

Hmin

C

C

tp

tm

1

а

б

б – опорная кривая

а – характеристики шероховатостей

Ra – среднее арифметическое абсолютных значений отклонений профиля

шероховатостей от средней линии в пределах базовой длины L:

Ra

1L

L

hi ( x) dx,

0

14. 3.3. Геометрические характеристики качества поверхности деталей.

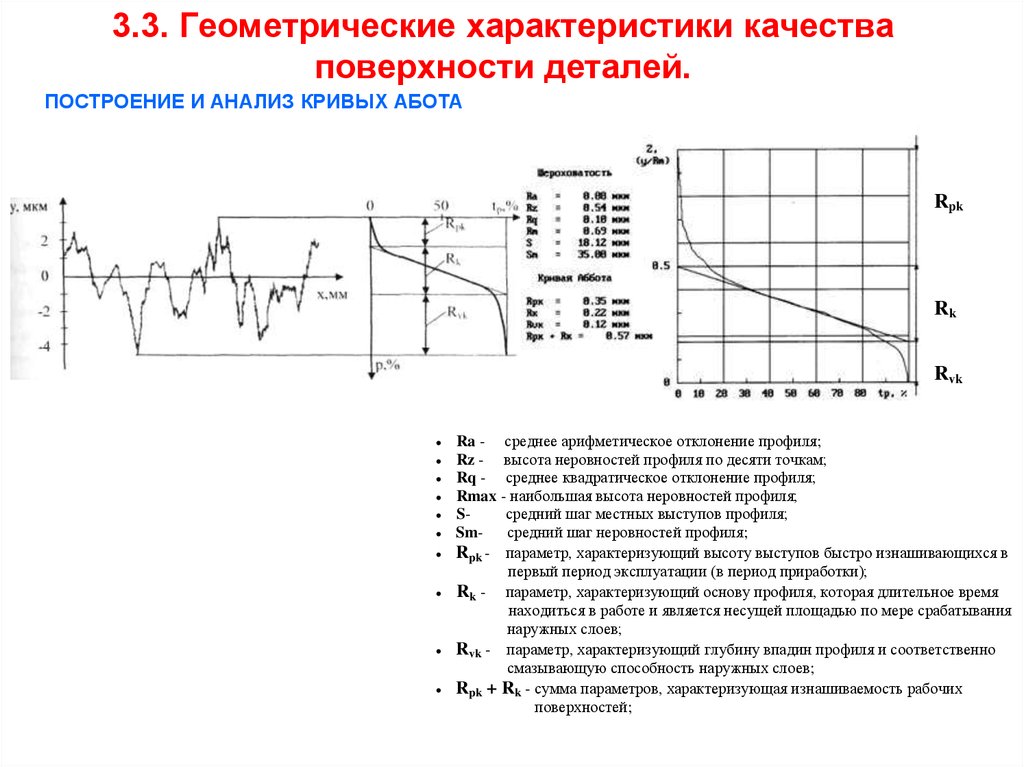

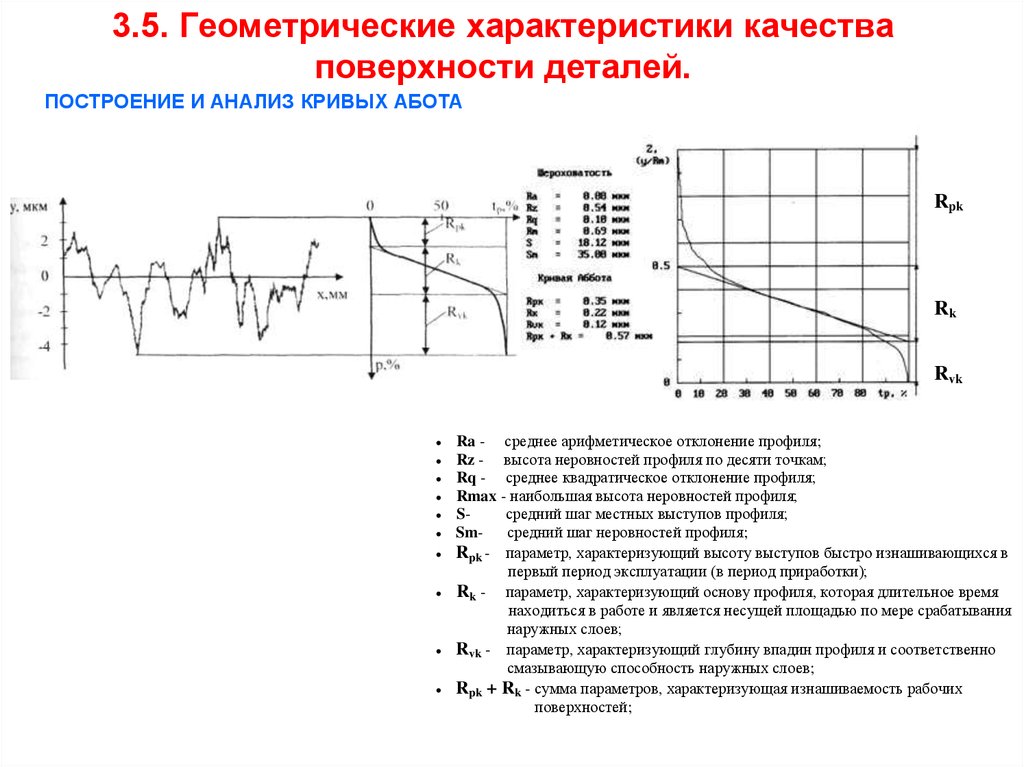

ПОСТРОЕНИЕ И АНАЛИЗ КРИВЫХ АБОТАRpk

Rk

Rvk

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Rq - среднее квадратическое отклонение профиля;

Rmax - наибольшая высота неровностей профиля;

Sсредний шаг местных выступов профиля;

Sm- средний шаг неровностей профиля;

Rpk - параметр, характеризующий высоту выступов быстро изнашивающихся в

первый период эксплуатации (в период приработки);

Rk - параметр, характеризующий основу профиля, которая длительное время

находиться в работе и является несущей площадью по мере срабатывания

наружных слоев;

Rvk - параметр, характеризующий глубину впадин профиля и соответственно

смазывающую способность наружных слоев;

Rpk + Rk - сумма параметров, характеризующая изнашиваемость рабочих

поверхностей;

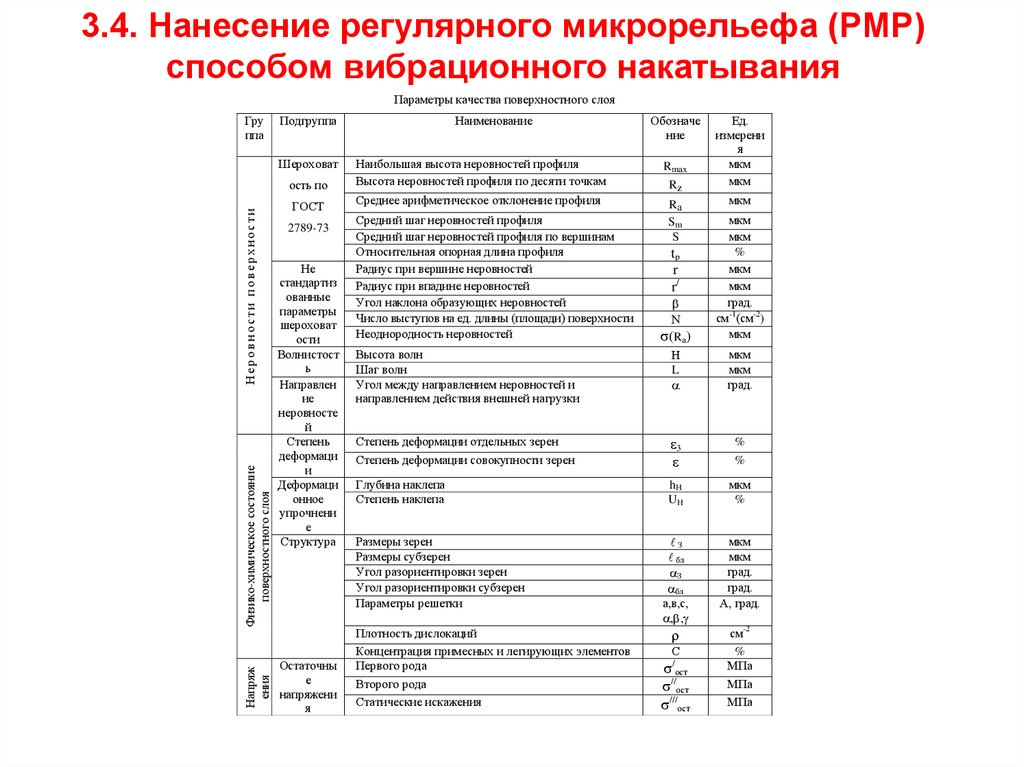

15. 3.4. Нанесение регулярного микрорельефа (РМР) способом вибрационного накатывания

Параметры качества поверхностного слояГру

ппа

Подгруппа

Шероховат

Напряж

ения

Физико-химическое состояние

поверхностного слоя

Неровности поверхности

ость по

ГОСТ

2789-73

Не

стандартиз

ованные

параметры

шероховат

ости

Волнистост

ь

Направлен

ие

неровносте

й

Степень

деформаци

и

Деформаци

онное

упрочнени

е

Структура

Остаточны

е

напряжени

я

Наименование

Наибольшая высота неровностей профиля

Высота неровностей профиля по десяти точкам

Среднее арифметическое отклонение профиля

Средний шаг неровностей профиля

Средний шаг неровностей профиля по вершинам

Относительная опорная длина профиля

Радиус при вершине неровностей

Радиус при впадине неровностей

Угол наклона образующих неровностей

Число выступов на ед. длины (площади) поверхности

Неоднородность неровностей

Обозначе

ние

Rmax

Rz

Ra

Sm

S

Ед.

измерени

я

мкм

мкм

мкм

(Ra)

мкм

мкм

%

мкм

мкм

град.

см-1(см-2)

мкм

Высота волн

Шаг волн

Угол между направлением неровностей и

направлением действия внешней нагрузки

L

мкм

мкм

град.

Степень деформации отдельных зерен

Степень деформации совокупности зерен

3

%

%

Глубина наклепа

Степень наклепа

hH

UH

мкм

%

З

бл

З

бл

а,в,с,

, ,

мкм

мкм

град.

град.

А, град.

см-2

%

МПа

МПа

МПа

Размеры зерен

Размеры субзерен

Угол разориентировки зерен

Угол разориентировки субзерен

Параметры решетки

Плотность дислокаций

Концентрация примесных и легирующих элементов

Первого рода

Второго рода

Статические искажения

tp

r

r/

С

/ост

//ост

///ост

16. 3.4. Нанесение регулярного микрорельефа (РМР) способом вибрационного накатывания

Схема виброголовки к токарному танку с осцилляционным движением:1 — станок; 2 — заготовка; 3 — виброголовка.

Принципиальные схемы обработки: а- точение, шлифование,

обкатывание шаром; в- вибронакатывание шаром

Схема виброголовки к токарному

станку с осцилляционным движением:

1 — станок; 2 — заготовка;

3 — виброголовка.

Тип I

Тип II

Тип III

Тип IV

Параметры режима:

виброобкатывания,

n дв. х. – частота

осцилляций

(двойной ход

деформирующего

элемента)

n з. – частота

вращения заготовки.

S – подача

инструмента P–

усилие вдавливания.

Параметры режима

виброобкатывания:

l - амплитуда

осцилляций

T - период

осцилляций

Тип I - канавки не касаются друг друга

Тип II - канавки касаются, друг друга

Параметры

Тип III - канавки пересекаются

виброобкатывания

Тип IV - создан полностью новый регулярный микрорельеф

:

С увеличением ширины канавки и уменьшением подачи s все

большая часть исходной поверхности будет перекрываться новым

P=30 кг, S =

регулярным микрорельефом.

5.3мм/об, nз = 30

об/мин, dш=8мм,

Fк=30-40%, n

дв.х = 1400 об /мин;

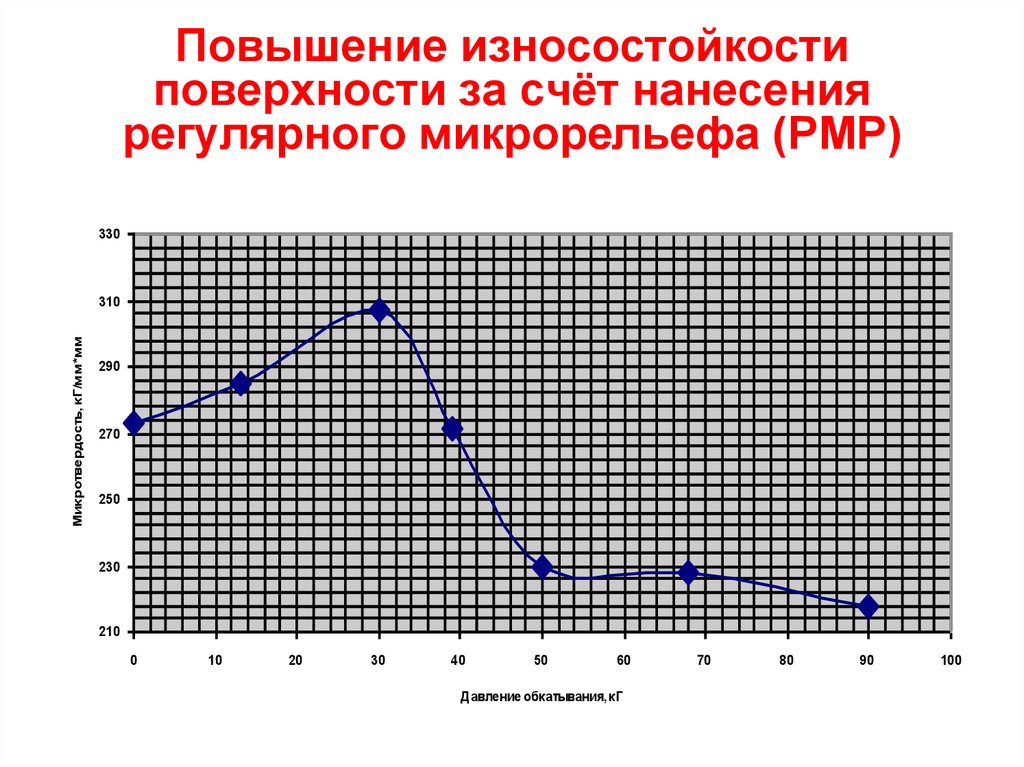

17. Повышение износостойкости поверхности за счёт нанесения регулярного микрорельефа (РМР)

330Мик ротвердость, к Г/мм*мм

310

290

270

250

230

210

0

10

20

30

40

50

60

Давление обкатывания, кГ

70

80

90

100

18. 3.4. Нанесение регулярного микрорельефа (РМР) способом вибрационного накатывания

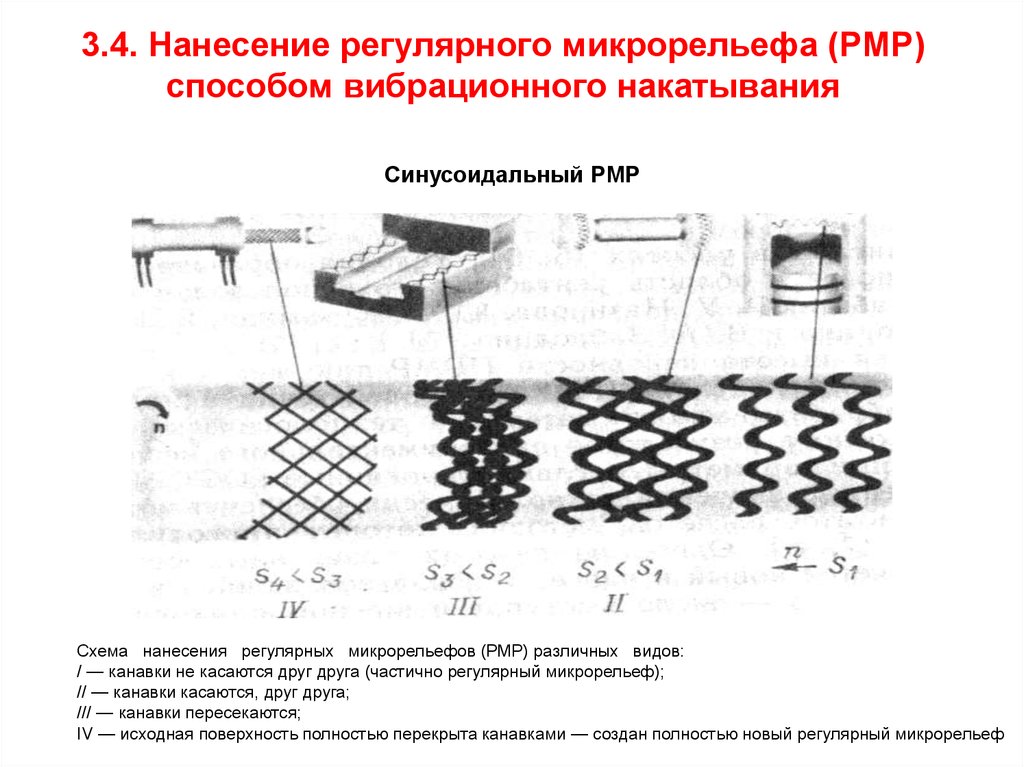

Синусоидальный РМРСхема нанесения регулярных микрорельефов (РМР) различных видов:

/ — канавки не касаются друг друга (частично регулярный микрорельеф);

// — канавки касаются, друг друга;

/// — канавки пересекаются;

IV — исходная поверхность полностью перекрыта канавками — создан полностью новый регулярный микрорельеф

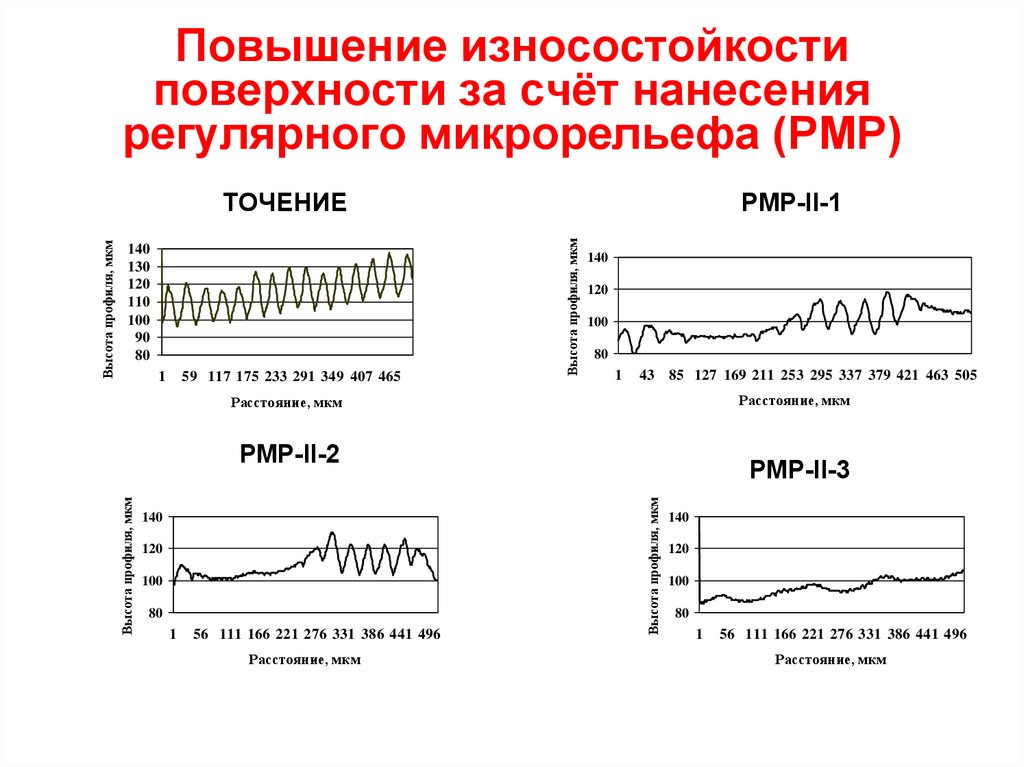

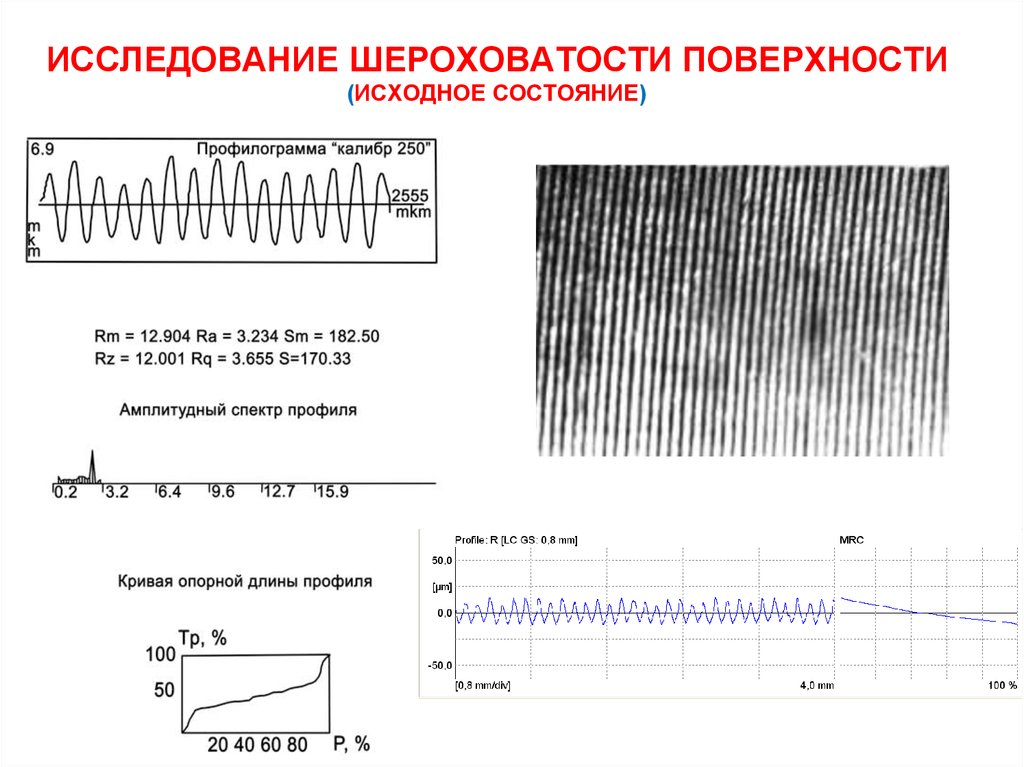

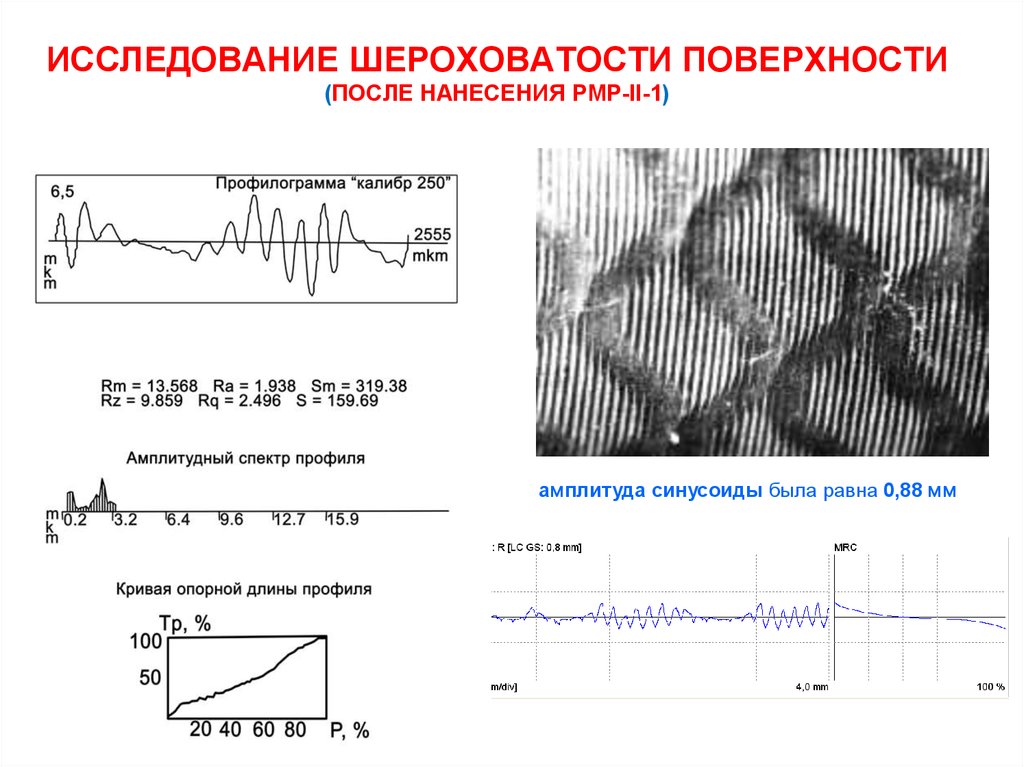

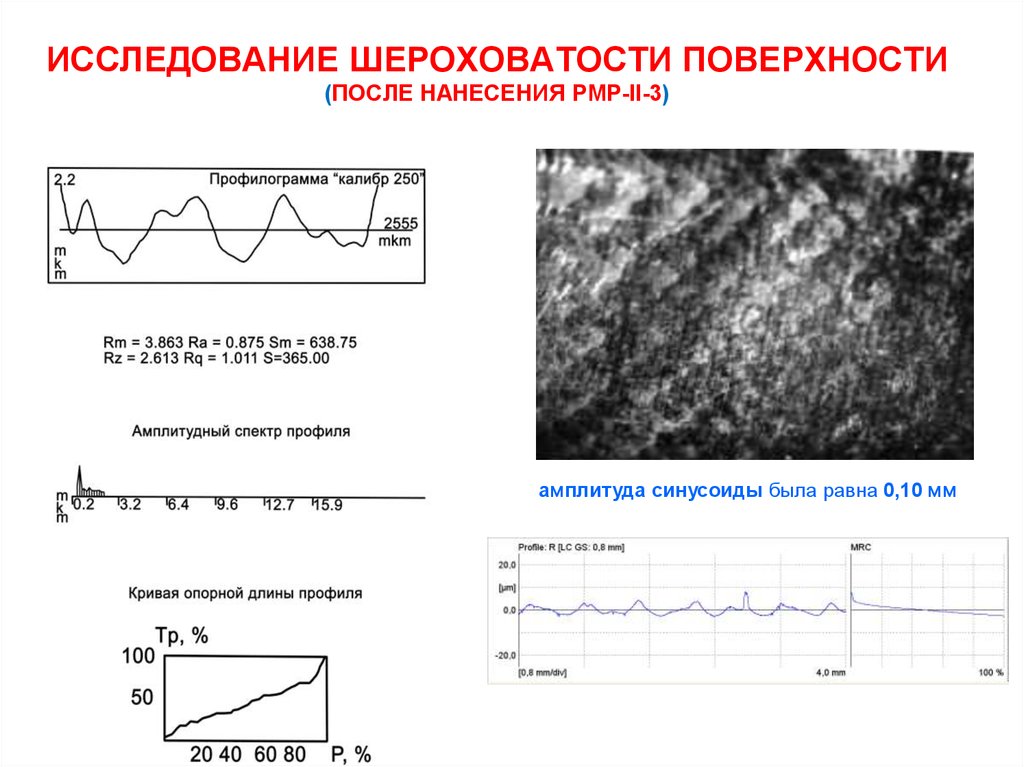

19. 3.5. Исследование шероховатости поверхности до и после нанесение регулярного микрорельефа (РМР) с разной величиной амплитуды

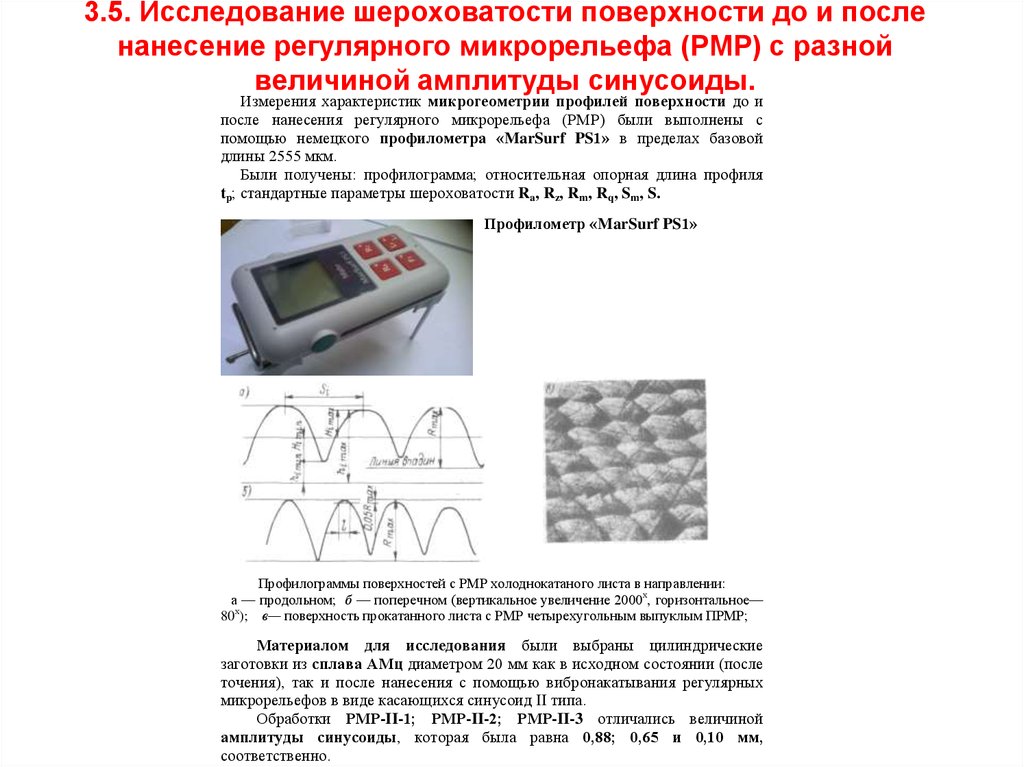

синусоиды.Измерения характеристик микрогеометрии профилей поверхности до и

после нанесения регулярного микрорельефа (РМР) были выполнены с

помощью немецкого профилометра «MarSurf PS1» в пределах базовой

длины 2555 мкм.

Были получены: профилограмма; относительная опорная длина профиля

tp; стандартные параметры шероховатости Ra, Rz, Rm, Rq, Sm, S.

Профилометр «MarSurf PS1»

Профилограммы поверхностей с РМР холоднокатаного листа в направлении:

а — продольном; б — поперечном (вертикальное увеличение 2000х, горизонтальное—

80х); в— поверхность прокатанного листа с РМР четырехугольным выпуклым ПРМР;

Материалом для исследования были выбраны цилиндрические

заготовки из сплава АМц диаметром 20 мм как в исходном состоянии (после

точения), так и после нанесения с помощью вибронакатывания регулярных

микрорельефов в виде касающихся синусоид II типа.

Обработки РМР-II-1; РМР-II-2; РМР-II-3 отличались величиной

амплитуды синусоиды, которая была равна 0,88; 0,65 и 0,10 мм,

соответственно.

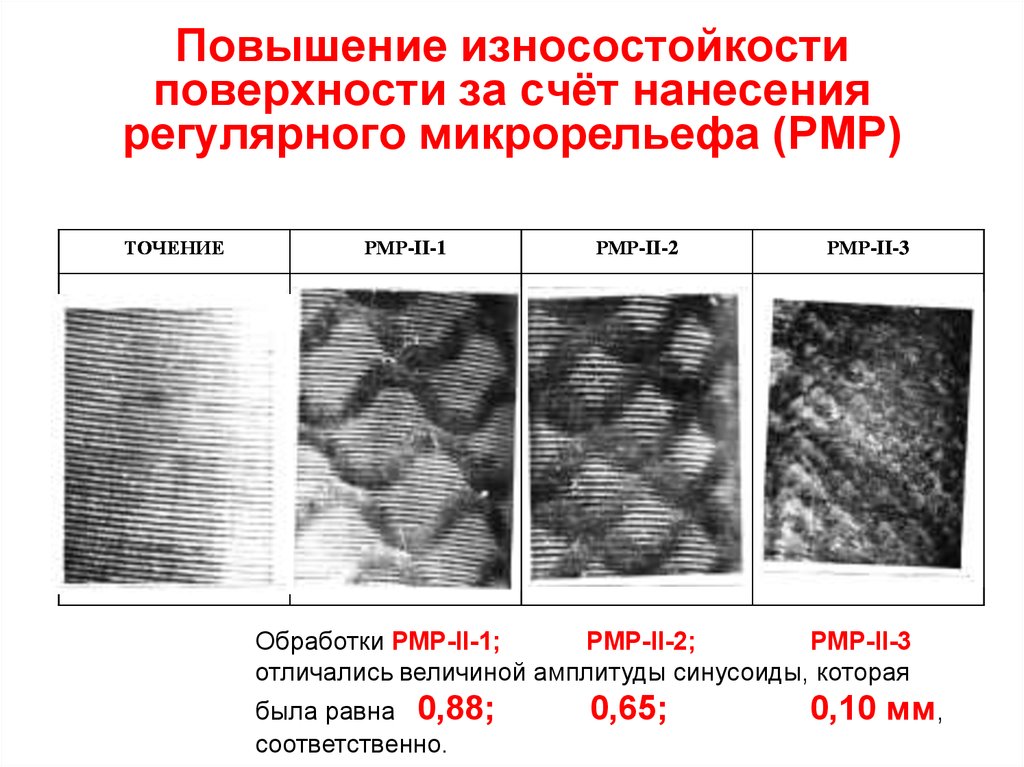

20. Повышение износостойкости поверхности за счёт нанесения регулярного микрорельефа (РМР)

ТОЧЕНИЕРМР-II-1

РМР-II-2

РМР-II-3

Обработки РМР-II-1;

РМР-II-2;

РМР-II-3

отличались величиной амплитуды синусоиды, которая

была равна 0,88;

соответственно.

0,65;

0,10 мм,

21. Изменение шероховатости до и после нанесения регулярного микрорельефа (РМР)

ТОЧЕНИЕРМР-II-1

РМР-II-2

РМР-II-3

22. Повышение износостойкости поверхности за счёт нанесения регулярного микрорельефа (РМР)

159 117 175 233 291 349 407 465

РМР-II-1

Высота профиля, мкм

140

130

120

110

100

90

80

140

120

100

80

1

43 85 127 169 211 253 295 337 379 421 463 505

Расстояние, мкм

Расстояние, мкм

РМР-II-2

140

120

100

80

1

56 111 166 221 276 331 386 441 496

Расстояние, мкм

РМР-II-3

Высота профиля, мкм

Высота профиля, мкм

Высота профиля, мкм

ТОЧЕНИЕ

140

120

100

80

1

56 111 166 221 276 331 386 441 496

Расстояние, мкм

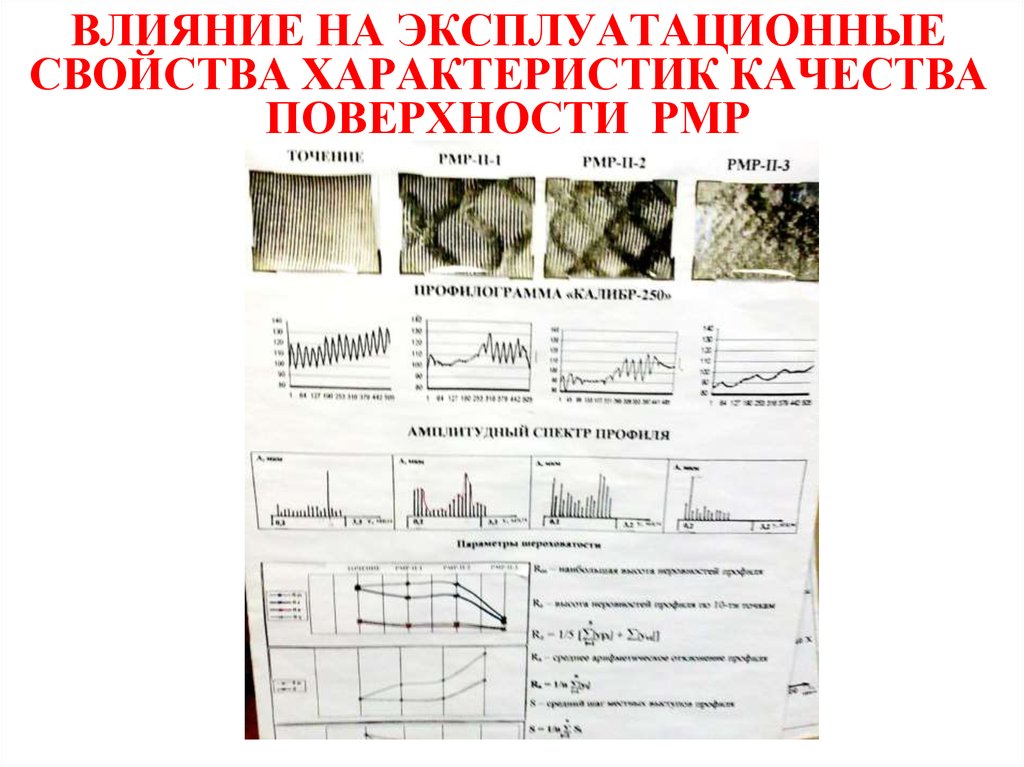

23. ВЛИЯНИЕ НА ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА ХАРАКТЕРИСТИК КАЧЕСТВА ПОВЕРХНОСТИ РМР

24. Исследование шероховатости поверхности (Исходное состояние)

ИССЛЕДОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ(ИСХОДНОЕ СОСТОЯНИЕ)

25. Исследование шероховатости поверхности (после нанесения РМР-II-1)

ИССЛЕДОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ(ПОСЛЕ НАНЕСЕНИЯ РМР-II-1)

амплитуда синусоиды была равна 0,88 мм

26. Исследование шероховатости поверхности (после нанесения РМР-II-2)

ИССЛЕДОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ(ПОСЛЕ НАНЕСЕНИЯ РМР-II-2)

амплитуда синусоиды была равна 0,65 мм

27. Исследование шероховатости поверхности (после нанесения РМР-II-3)

ИССЛЕДОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ(ПОСЛЕ НАНЕСЕНИЯ РМР-II-3)

амплитуда синусоиды была равна 0,10 мм

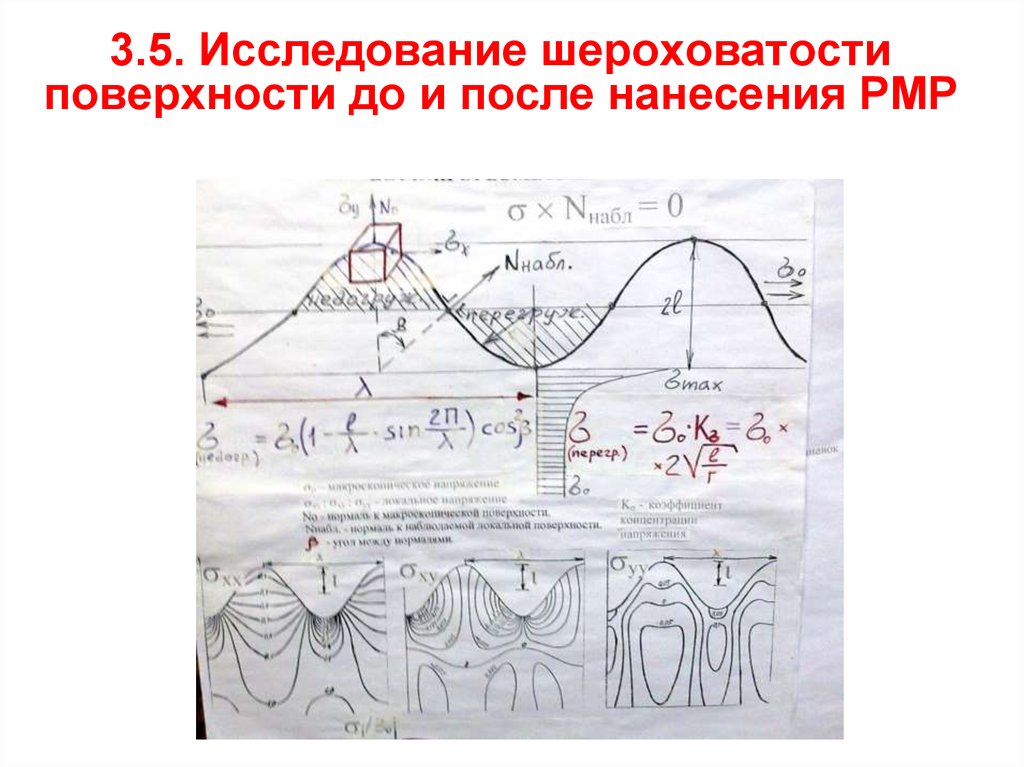

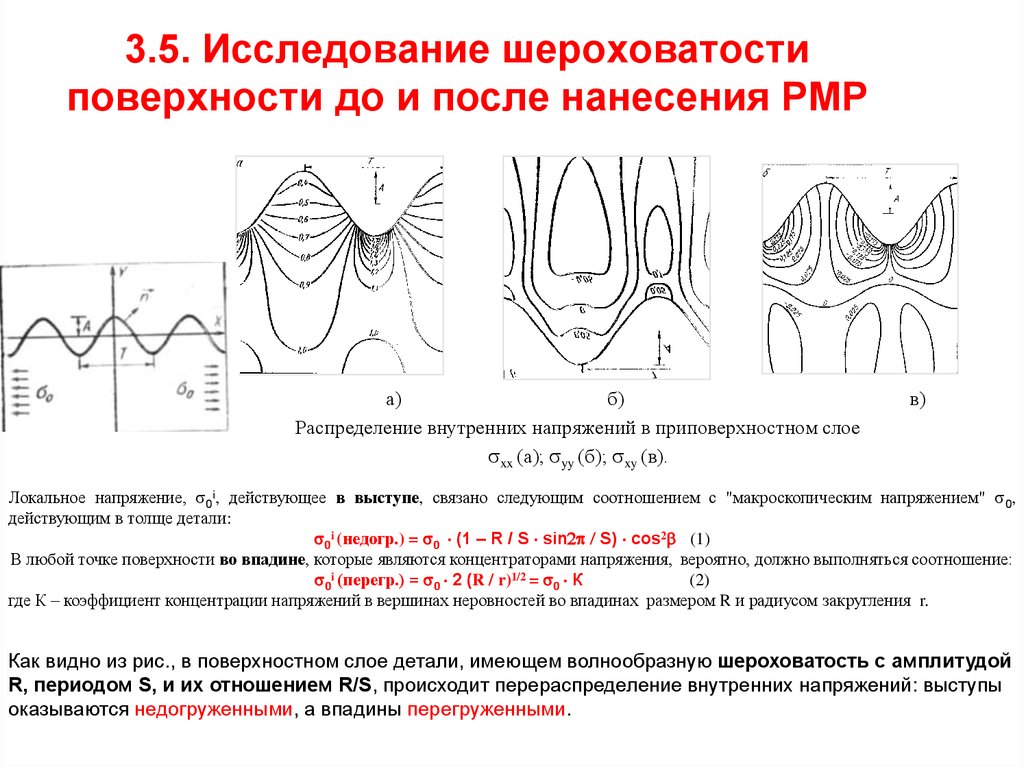

28. 3.5. Исследование шероховатости поверхности до и после нанесения РМР

29. 3.5. Исследование шероховатости поверхности до и после нанесения РМР

а)б)

Распределение внутренних напряжений в приповерхностном слое

xx (а); yy (б); xy (в).

в)

Локальное напряжение, 0i, действующее в выступе, связано следующим соотношением с "макроскопическим напряжением" 0,

действующим в толще детали:

0i (недогр.) = 0 (1 – R / S sin S) cos2 (1)

В любой точке поверхности во впадине, которые являются концентраторами напряжения, вероятно, должно выполняться соотношение:

0i (перегр.) = 0 2 (R / r)1/2 = 0 К

(2)

где К – коэффициент концентрации напряжений в вершинах неровностей во впадинах размером R и радиусом закругления r.

Как видно из рис., в поверхностном слое детали, имеющем волнообразную шероховатость с амплитудой

R, периодом S, и их отношением R/S, происходит перераспределение внутренних напряжений: выступы

оказываются недогруженными, а впадины перегруженными.

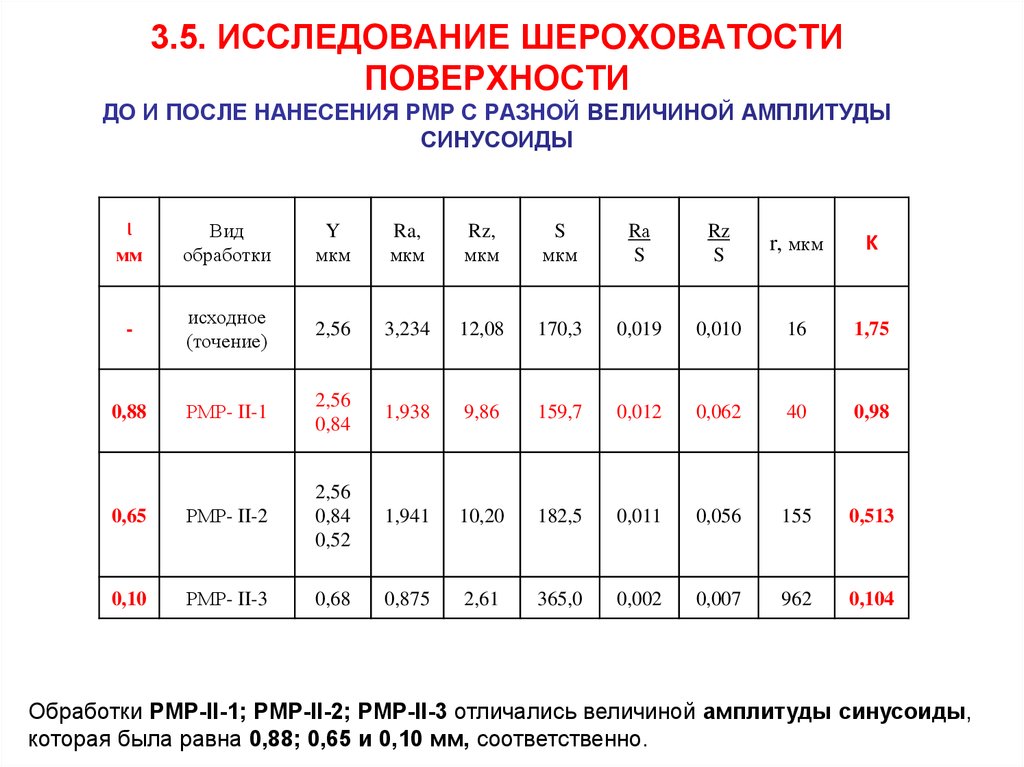

30. 3.5. Исследование шероховатости поверхности до и после нанесения РМР с разной величиной амплитуды синусоиды

3.5. ИССЛЕДОВАНИЕ ШЕРОХОВАТОСТИПОВЕРХНОСТИ

ДО И ПОСЛЕ НАНЕСЕНИЯ РМР С РАЗНОЙ ВЕЛИЧИНОЙ АМПЛИТУДЫ

СИНУСОИДЫ

ᶩ

мм

Вид

обработки

Y

мкм

Ra,

мкм

Rz,

мкм

S

мкм

Rа

S

Rz

S

r, мкм

K

-

исходное

(точение)

2,56

3,234

12,08

170,3

0,019

0,010

16

1,75

0,88

РМР- II-1

2,56

0,84

1,938

9,86

159,7

0,012

0,062

40

0,98

0,65

РМР- II-2

2,56

0,84

0,52

1,941

10,20

182,5

0,011

0,056

155

0,513

0,10

РМР- II-3

0,68

0,875

2,61

365,0

0,002

0,007

962

0,104

Обработки РМР-II-1; РМР-II-2; РМР-II-3 отличались величиной амплитуды синусоиды,

которая была равна 0,88; 0,65 и 0,10 мм, соответственно.

31. 3.5. Исследование шероховатости поверхности до и после нанесения РМР с разной величиной амплитуды синусоиды

K = 2 (Rz/r)1/2№

Вид

обработки

Rz,

мкм

r,

мкм

K

L

мм

1

исходное

(точение)

12,1

16

1,75

исх

2

РМР- II-1

9,9

40

0,98

0,88

3

РМР- II-2

10,2

155

0,513

0,65

4

РМР- II-3

2,6

962

0,104

0,10

Rz – шероховатость, мкм

r – радиус закругления

неровностей при впадинах, мкм

K – коэффициент концентрации

напряжений в вершинах

неровностей при впадинах

r

Rz

исх

L=0,88

L=0,65

L=0,10

K

Концентрация напряжений во впадинах в исходном состоянии (1) и после различных видов нанесенного РМР.

РМР-II-1 (2); РМР-II-2 (3); РМР-II-(4) с величиной амплитуды синусоиды, которая была равна 0,88; 0,65 и 0,10 мм,

соответственно.

32. 3.5. Геометрические характеристики качества поверхности деталей.

ПОСТРОЕНИЕ И АНАЛИЗ КРИВЫХ АБОТАRpk

Rk

Rvk

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Rq - среднее квадратическое отклонение профиля;

Rmax - наибольшая высота неровностей профиля;

Sсредний шаг местных выступов профиля;

Sm- средний шаг неровностей профиля;

Rpk - параметр, характеризующий высоту выступов быстро изнашивающихся в

первый период эксплуатации (в период приработки);

Rk - параметр, характеризующий основу профиля, которая длительное время

находиться в работе и является несущей площадью по мере срабатывания

наружных слоев;

Rvk - параметр, характеризующий глубину впадин профиля и соответственно

смазывающую способность наружных слоев;

Rpk + Rk - сумма параметров, характеризующая изнашиваемость рабочих

поверхностей;

33. 3.5. Исследование шероховатости поверхности до и после нанесения РМР с разной величиной амплитуды синусоиды

Значение уровня сечения профиля, P,%120

Опорная поверхность профиля

100

80

60

Исходное

РМР-II-1

РМР-II-2

РМР-II-3

40

20

0

-20

0

10

20

30

40

50

60

70

80

90

100

110

-40

-60

-80

-100

-120

Относительная опорная длинна профиля,tp,%

Обработки РМР-II-1; РМР-II-2; РМР-II-3 отличались величиной амплитуды синусоиды,

которая была равна 0,88; 0,65 и 0,10 мм, соответственно.

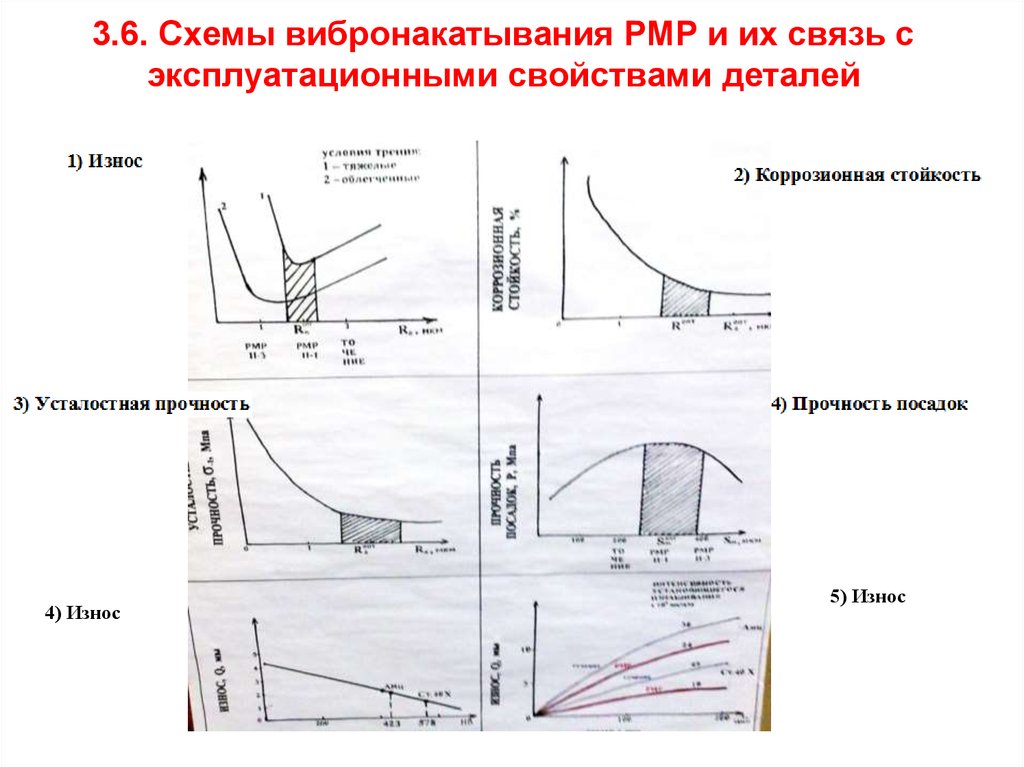

34. 3.6. Схемы вибронакатывания РМР и их связь с эксплуатационными свойствами деталей

Схема деформацииповерхностных

неровностей

dз — диаметр заготовки;

d — диаметр детали;

d — величина остаточной

деформации;

R исх — высота неровностей

исходной поверхности

заготовки;

R — высота неровностей

детали после

обкатывания.

Тип I

Тип II

Тип III

Тип IV

Улучшена

прирабатываемость

Снижены

потери на трение

Снижено

трение в вакууме

Улучшены

эстетические свойства

Повышено

сопротивление ползучести

Повышен

ресурс работы

Повышена

контактная жёсткость

Повышена

противозадирность

Повышение

сопротивления коррозии

35. 3.6. Схемы вибронакатывания РМР и их связь с эксплуатационными свойствами деталей

4) Износ5) Износ

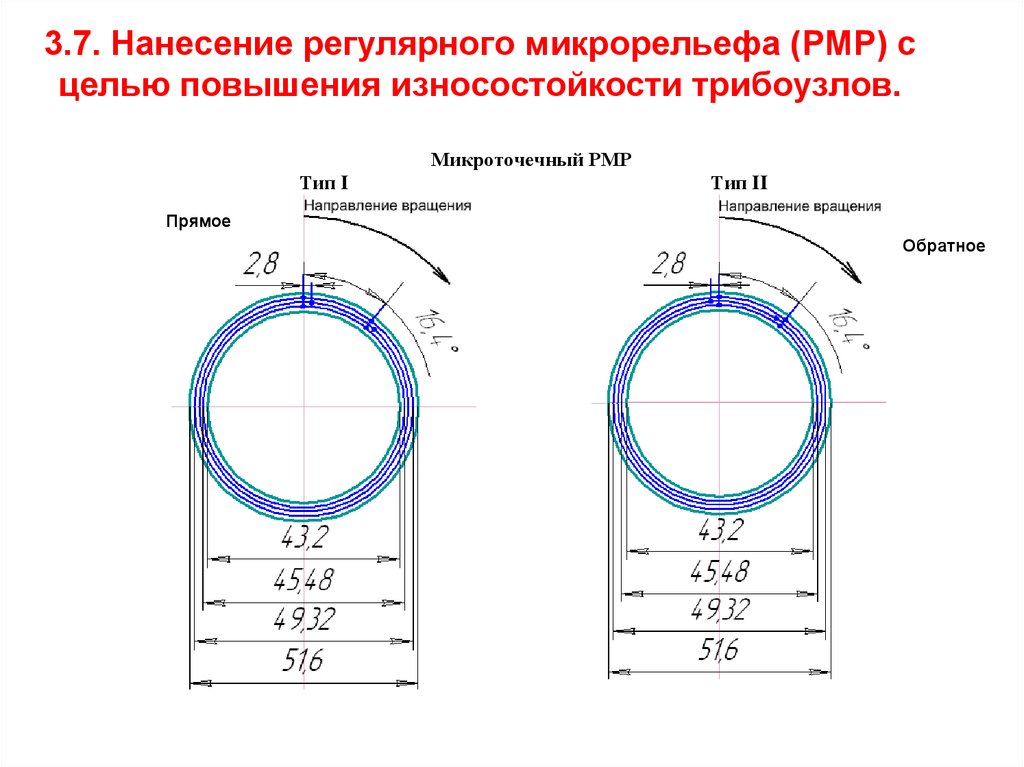

36. 3.7. Нанесение регулярного микрорельефа (РМР) с целью повышения износостойкости трибоузлов.

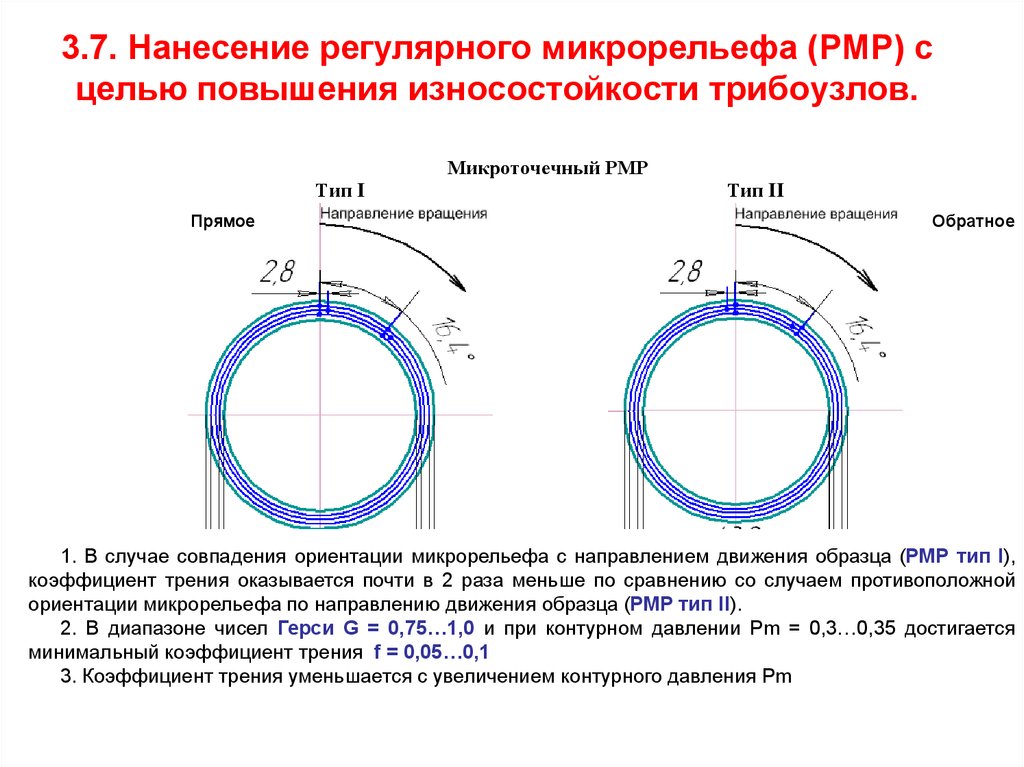

Микроточечный РМРТип I

Тип II

Прямое

Обратное

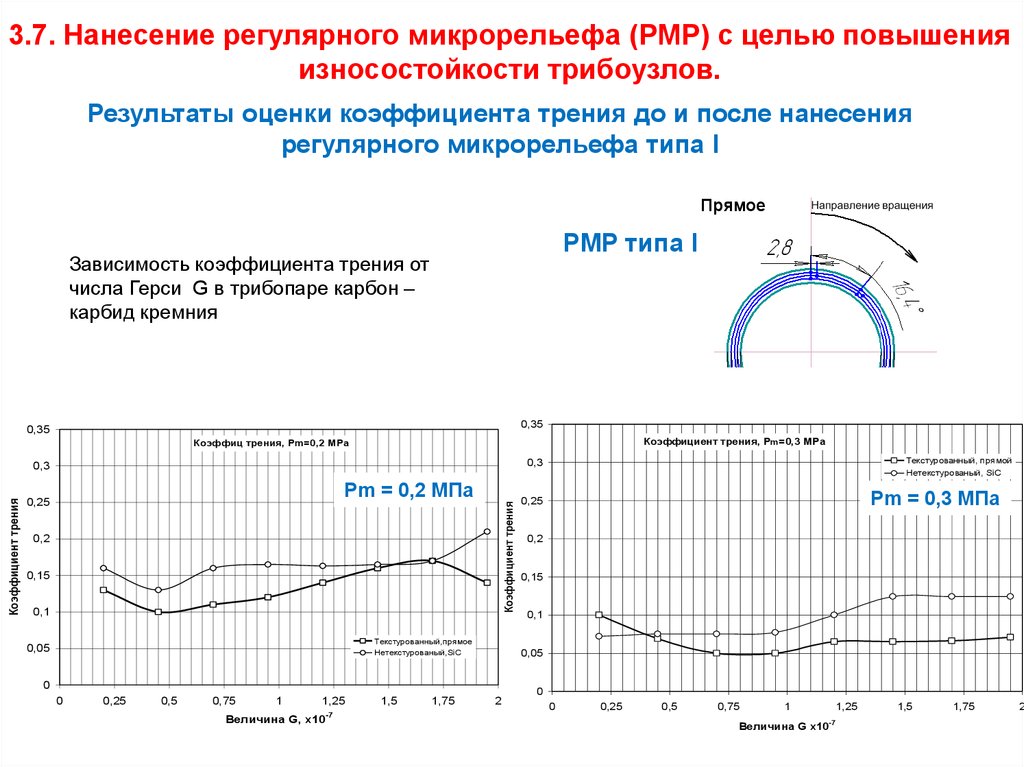

37.

3.7. Нанесение регулярного микрорельефа (РМР) с целью повышенияизносостойкости трибоузлов.

Результаты оценки коэффициента трения до и после нанесения

регулярного микрорельефа типа I

Прямое

РМР типа I

Зависимость коэффициента трения от

числа Герси G в трибопаре карбон –

карбид кремния

0,35

0,35

Коэффициент трения, Pm =0,3 MPa

Коэффиц трения, Pm=0,2 MPa

0,3

Рm = 0,2 МПа

0,25

Коэффициент трения

Коэффициент трения

Текстурованный, прямой

Нетекстурованый, SiC

0,3

0,2

0,15

0,1

Текстурованный,прямое

Нетекстурованый,SiC

0,05

0,25

0,5

0,75

1

1,25

Величина G, x10

-7

1,5

1,75

0,2

0,15

0,1

0,05

0

0

Рm = 0,3 МПа

0,25

2

0

0

0,25

0,5

0,75

1

1,25

-7

Величина G x10

1,5

1,75

2

38.

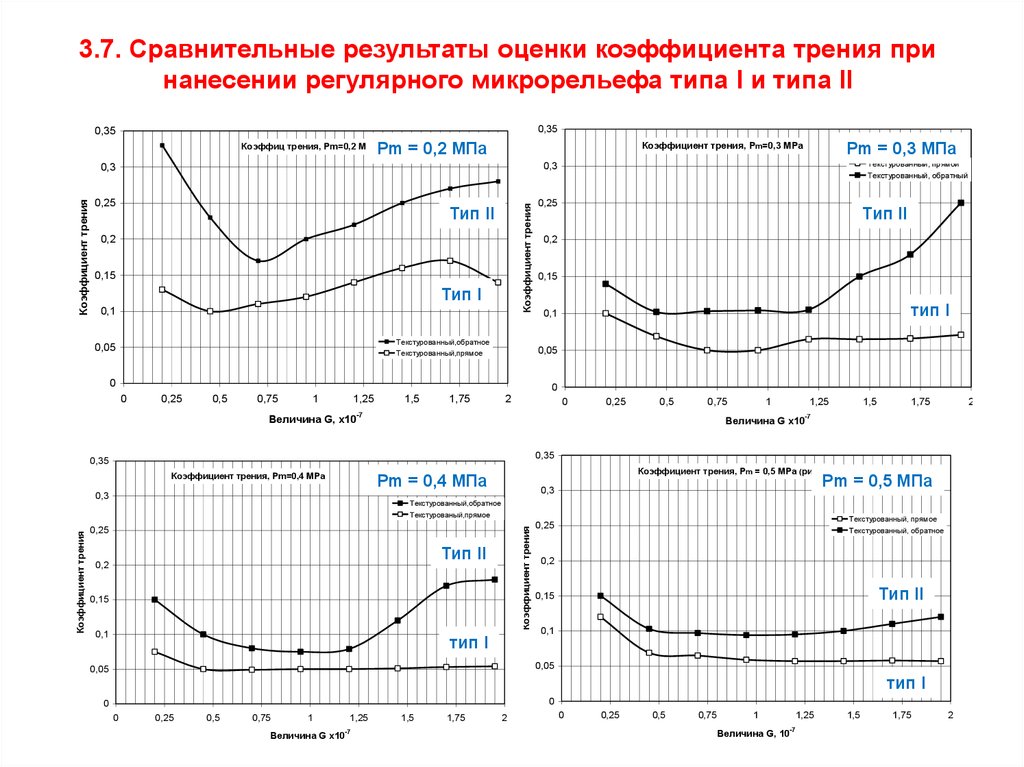

3.7. Сравнительные результаты оценки коэффициента трения принанесении регулярного микрорельефа типа I и типа II

0,35

0,35

Рm = 0,2 МПа

0,25

Коэффициент трения

Коэффициент трения

Текстурованный, прямой

Текстурованный, обратный

0,3

0,3

Тип II

0,2

0,15

Тип I

0,1

Текстурованный,обратное

Текстурованный,прямое

0,05

0,25

Тип II

0,2

0,15

тип I

0,1

0,05

0

0

0

0,25

0,5

0,75

1

1,25

1,5

1,75

2

0

0,25

0,5

0,75

Величина G, x10-7

1

1,25

Величина G x10

1,5

1,75

2

-7

0,35

0,35

Коэффициент трения, Pm = 0,5 MPa (рис.4)

Рm = 0,4 МПа

Коэффициент трения, Pm=0,4 MPa

0,3

Рm = 0,5 МПа

0,3

Текстурованный,обратное

Текстурованый,прямое

0,25

Коэффициент трения

Коэффициент трения

Рm = 0,3 МПа

Коэффициент трения, Pm=0,3 MPa

Коэффиц трения, Pm=0,2 MPa

Тип II

0,2

0,15

0,1

тип I

Текстурованный, прямое

Текстурованный, обратное

0,25

0,2

Тип II

0,15

0,1

0,05

0,05

0

0

тип I

0

0,25

0,5

0,75

1

1,25

Величина G x10-7

1,5

1,75

2

0

0,25

0,5

0,75

1

Величина G, 10

1,25

-7

1,5

1,75

2

39. 3.7. Нанесение регулярного микрорельефа (РМР) с целью повышения износостойкости трибоузлов.

Микроточечный РМРТип I

Прямое

Тип II

Обратное

1. В случае совпадения ориентации микрорельефа с направлением движения образца (РМР тип I),

коэффициент трения оказывается почти в 2 раза меньше по сравнению со случаем противоположной

ориентации микрорельефа по направлению движения образца (РМР тип II).

2. В диапазоне чисел Герси G = 0,75…1,0 и при контурном давлении Pm = 0,3…0,35 достигается

минимальный коэффициент трения f = 0,05…0,1

3. Коэффициент трения уменьшается с увеличением контурного давления Pm

40. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

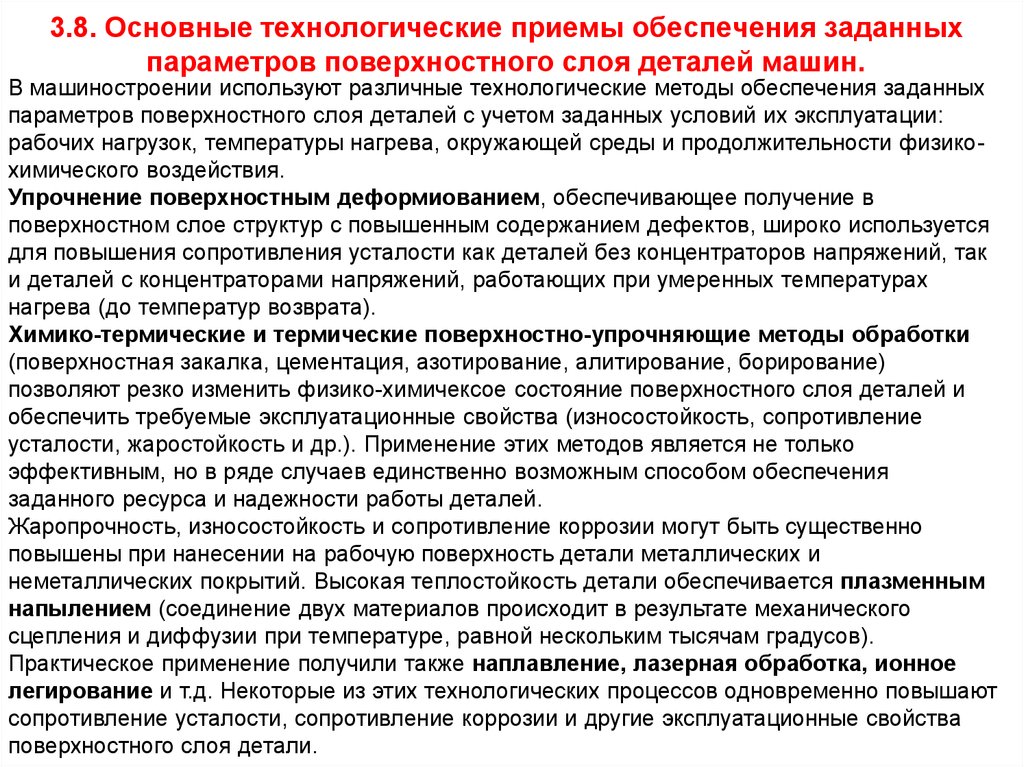

В машиностроении используют различные технологические методы обеспечения заданныхпараметров поверхностного слоя деталей с учетом заданных условий их эксплуатации:

рабочих нагрузок, температуры нагрева, окружающей среды и продолжительности физикохимического воздействия.

Упрочнение поверхностным деформиованием, обеспечивающее получение в

поверхностном слое структур с повышенным содержанием дефектов, широко используется

для повышения сопротивления усталости как деталей без концентраторов напряжений, так

и деталей с концентраторами напряжений, работающих при умеренных температурах

нагрева (до температур возврата).

Химико-термические и термические поверхностно-упрочняющие методы обработки

(поверхностная закалка, цементация, азотирование, алитирование, борирование)

позволяют резко изменить физико-химичексое состояние поверхностного слоя деталей и

обеспечить требуемые эксплуатационные свойства (износостойкость, сопротивление

усталости, жаростойкость и др.). Применение этих методов является не только

эффективным, но в ряде случаев единственно возможным способом обеспечения

заданного ресурса и надежности работы деталей.

Жаропрочность, износостойкость и сопротивление коррозии могут быть существенно

повышены при нанесении на рабочую поверхность детали металлических и

неметаллических покрытий. Высокая теплостойкость детали обеспечивается плазменным

напылением (соединение двух материалов происходит в результате механического

сцепления и диффузии при температуре, равной нескольким тысячам градусов).

Практическое применение получили также наплавление, лазерная обработка, ионное

легирование и т.д. Некоторые из этих технологических процессов одновременно повышают

сопротивление усталости, сопротивление коррозии и другие эксплуатационные свойства

поверхностного слоя детали.

41. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

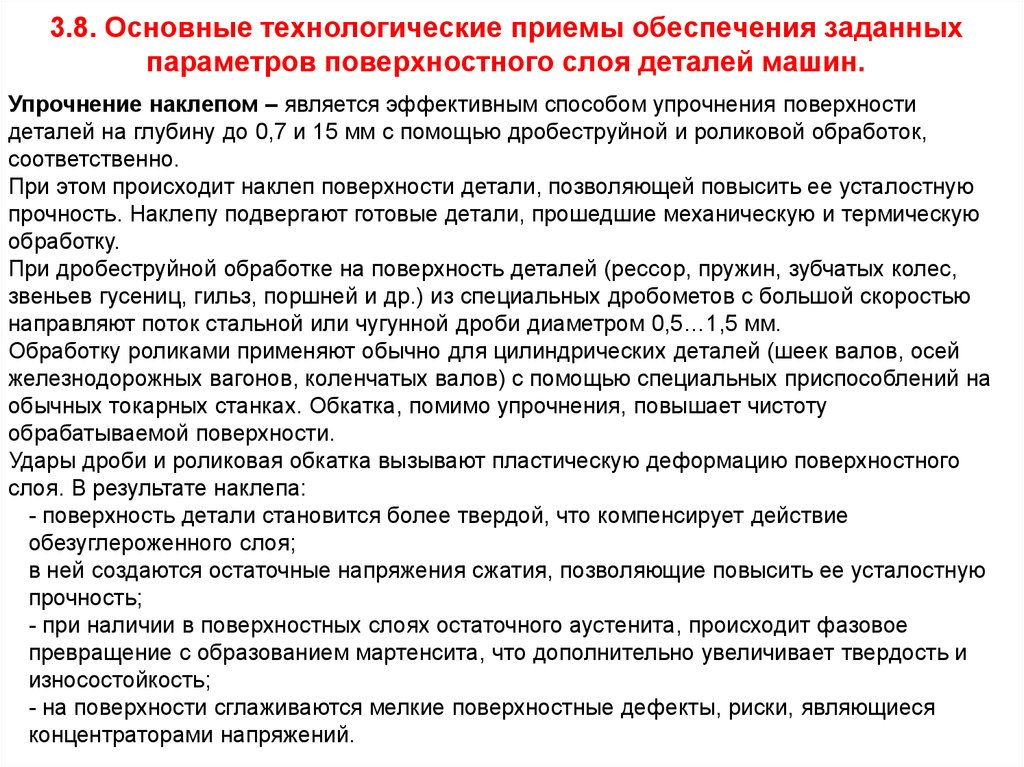

Упрочнение наклепом – является эффективным способом упрочнения поверхностидеталей на глубину до 0,7 и 15 мм с помощью дробеструйной и роликовой обработок,

соответственно.

При этом происходит наклеп поверхности детали, позволяющей повысить ее усталостную

прочность. Наклепу подвергают готовые детали, прошедшие механическую и термическую

обработку.

При дробеструйной обработке на поверхность деталей (рессор, пружин, зубчатых колес,

звеньев гусениц, гильз, поршней и др.) из специальных дробометов с большой скоростью

направляют поток стальной или чугунной дроби диаметром 0,5…1,5 мм.

Обработку роликами применяют обычно для цилиндрических деталей (шеек валов, осей

железнодорожных вагонов, коленчатых валов) с помощью специальных приспособлений на

обычных токарных станках. Обкатка, помимо упрочнения, повышает чистоту

обрабатываемой поверхности.

Удары дроби и роликовая обкатка вызывают пластическую деформацию поверхностного

слоя. В результате наклепа:

- поверхность детали становится более твердой, что компенсирует действие

обезуглероженного слоя;

в ней создаются остаточные напряжения сжатия, позволяющие повысить ее усталостную

прочность;

- при наличии в поверхностных слоях остаточного аустенита, происходит фазовое

превращение с образованием мартенсита, что дополнительно увеличивает твердость и

износостойкость;

- на поверхности сглаживаются мелкие поверхностные дефекты, риски, являющиеся

концентраторами напряжений.

42. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

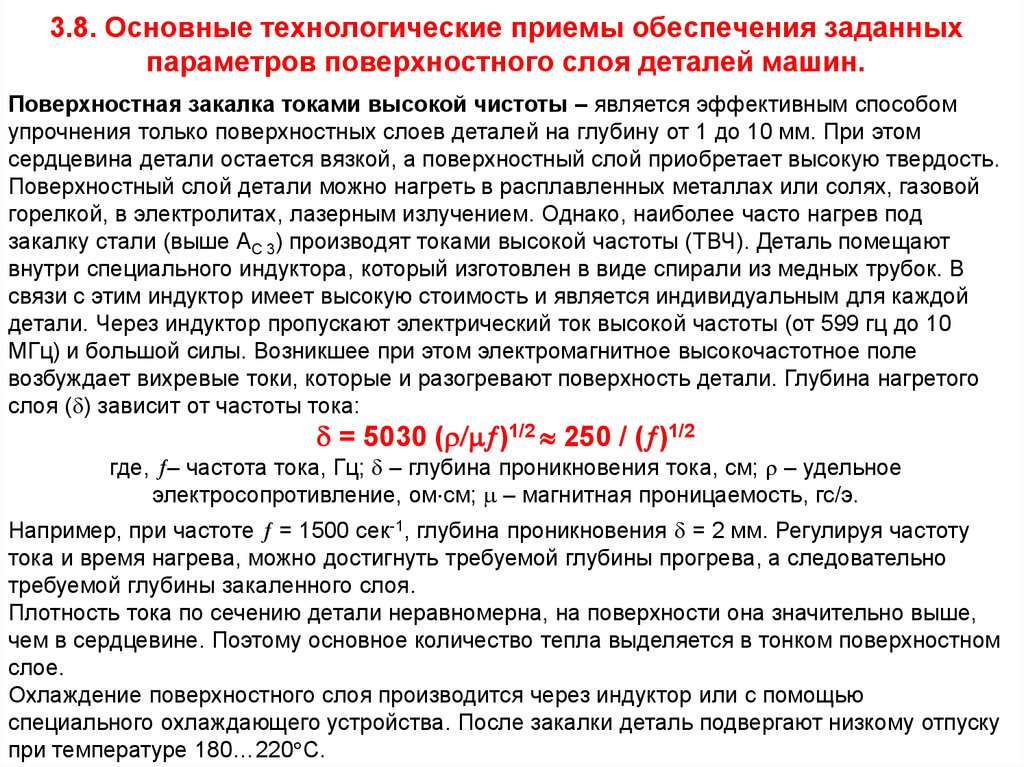

Поверхностная закалка токами высокой чистоты – является эффективным способомупрочнения только поверхностных слоев деталей на глубину от 1 до 10 мм. При этом

сердцевина детали остается вязкой, а поверхностный слой приобретает высокую твердость.

Поверхностный слой детали можно нагреть в расплавленных металлах или солях, газовой

горелкой, в электролитах, лазерным излучением. Однако, наиболее часто нагрев под

закалку стали (выше АС 3) производят токами высокой частоты (ТВЧ). Деталь помещают

внутри специального индуктора, который изготовлен в виде спирали из медных трубок. В

связи с этим индуктор имеет высокую стоимость и является индивидуальным для каждой

детали. Через индуктор пропускают электрический ток высокой частоты (от 599 гц до 10

МГц) и большой силы. Возникшее при этом электромагнитное высокочастотное поле

возбуждает вихревые токи, которые и разогревают поверхность детали. Глубина нагретого

слоя ( ) зависит от частоты тока:

= 5030 ( )1/2 250 / ( )1/2

где, – частота тока, Гц; – глубина проникновения тока, см; – удельное

электросопротивление, ом см; – магнитная проницаемость, гс/э.

Например, при частоте = 1500 сек-1, глубина проникновения = 2 мм. Регулируя частоту

тока и время нагрева, можно достигнуть требуемой глубины прогрева, а следовательно

требуемой глубины закаленного слоя.

Плотность тока по сечению детали неравномерна, на поверхности она значительно выше,

чем в сердцевине. Поэтому основное количество тепла выделяется в тонком поверхностном

слое.

Охлаждение поверхностного слоя производится через индуктор или с помощью

специального охлаждающего устройства. После закалки деталь подвергают низкому отпуску

при температуре 180…220 С.

43. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

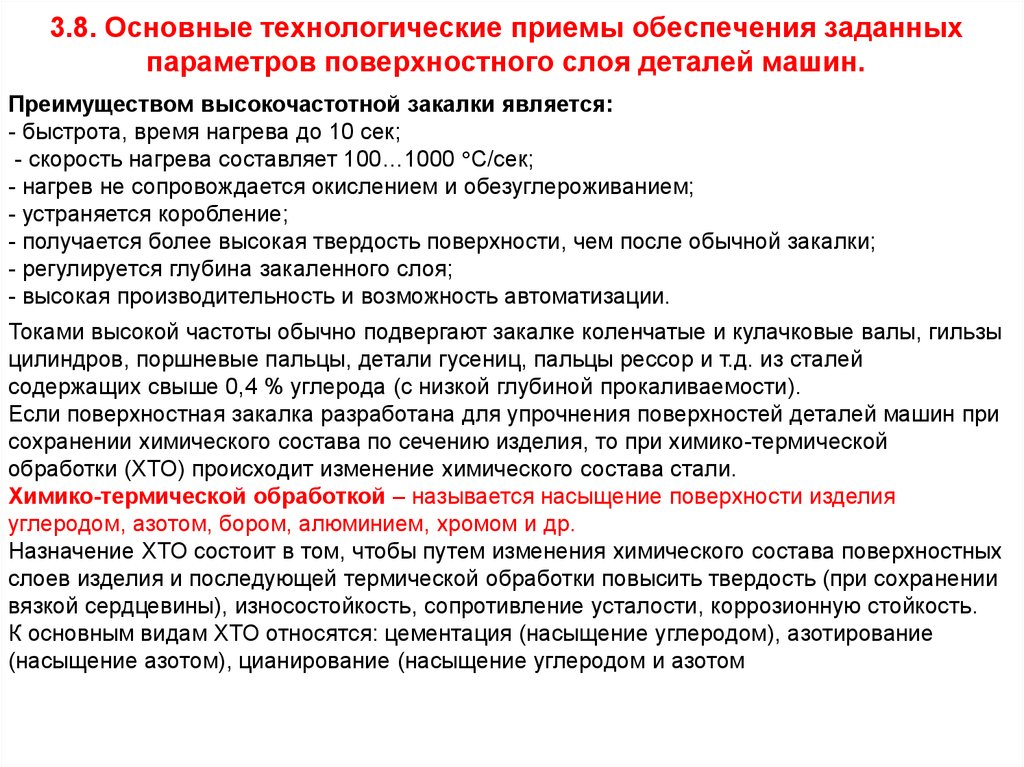

Преимуществом высокочастотной закалки является:- быстрота, время нагрева до 10 сек;

- скорость нагрева составляет 100…1000 С/сек;

- нагрев не сопровождается окислением и обезуглероживанием;

- устраняется коробление;

- получается более высокая твердость поверхности, чем после обычной закалки;

- регулируется глубина закаленного слоя;

- высокая производительность и возможность автоматизации.

Токами высокой частоты обычно подвергают закалке коленчатые и кулачковые валы, гильзы

цилиндров, поршневые пальцы, детали гусениц, пальцы рессор и т.д. из сталей

содержащих свыше 0,4 % углерода (с низкой глубиной прокаливаемости).

Если поверхностная закалка разработана для упрочнения поверхностей деталей машин при

сохранении химического состава по сечению изделия, то при химико-термической

обработки (ХТО) происходит изменение химического состава стали.

Химико-термической обработкой – называется насыщение поверхности изделия

углеродом, азотом, бором, алюминием, хромом и др.

Назначение ХТО состоит в том, чтобы путем изменения химического состава поверхностных

слоев изделия и последующей термической обработки повысить твердость (при сохранении

вязкой сердцевины), износостойкость, сопротивление усталости, коррозионную стойкость.

К основным видам ХТО относятся: цементация (насыщение углеродом), азотирование

(насыщение азотом), цианирование (насыщение углеродом и азотом

44. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

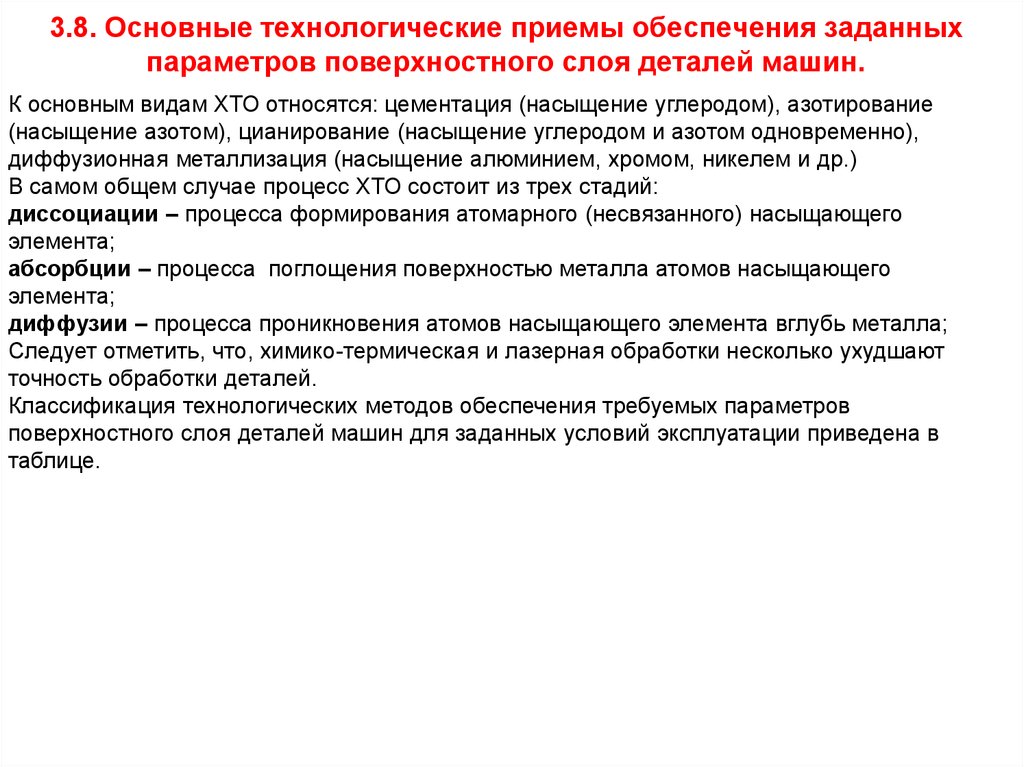

К основным видам ХТО относятся: цементация (насыщение углеродом), азотирование(насыщение азотом), цианирование (насыщение углеродом и азотом одновременно),

диффузионная металлизация (насыщение алюминием, хромом, никелем и др.)

В самом общем случае процесс ХТО состоит из трех стадий:

диссоциации – процесса формирования атомарного (несвязанного) насыщающего

элемента;

абсорбции – процесса поглощения поверхностью металла атомов насыщающего

элемента;

диффузии – процесса проникновения атомов насыщающего элемента вглубь металла;

Следует отметить, что, химико-термическая и лазерная обработки несколько ухудшают

точность обработки деталей.

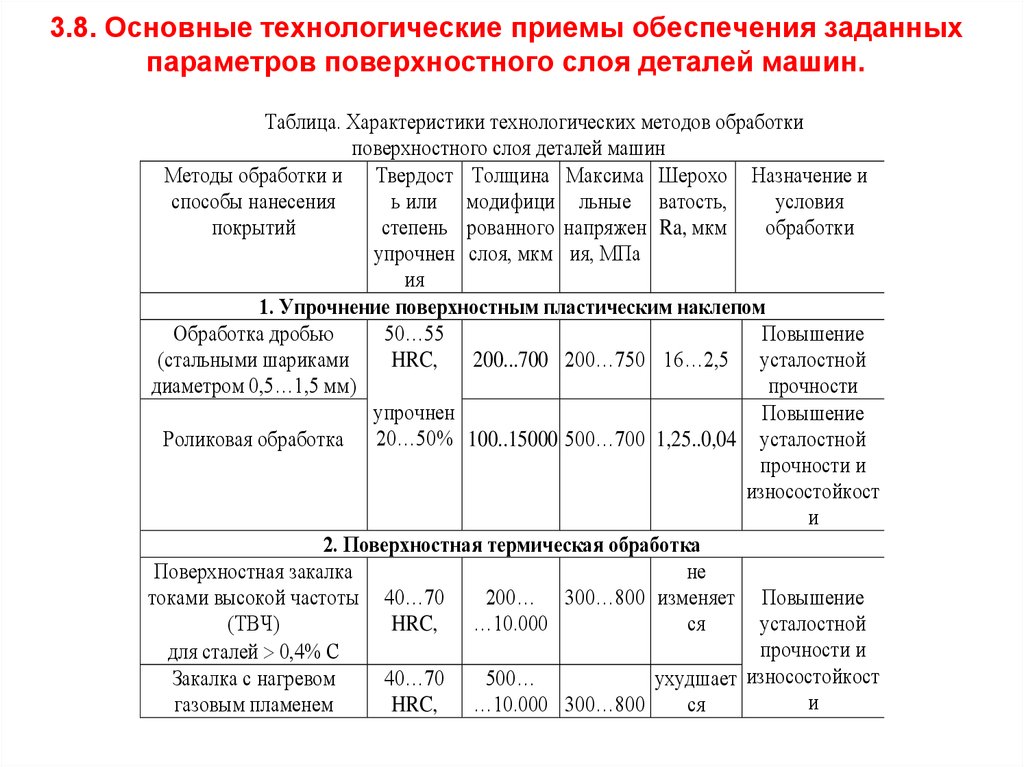

Классификация технологических методов обеспечения требуемых параметров

поверхностного слоя деталей машин для заданных условий эксплуатации приведена в

таблице.

45. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

Таблица. Характеристики технологических методов обработкиповерхностного слоя деталей машин

Методы обработки и Твердост Толщина Максима Шерохо Назначение и

способы нанесения

ь или модифици льные ватость,

условия

покрытий

степень рованного напряжен Ra, мкм

обработки

упрочнен слоя, мкм ия, МПа

ия

1. Упрочнение поверхностным пластическим наклепом

Обработка дробью

50…55

Повышение

(стальными шариками

HRC,

200...700 200…750 16…2,5 усталостной

диаметром 0,5…1,5 мм)

прочности

упрочнен

Повышение

Роликовая обработка 20…50% 100..15000 500…700 1,25..0,04 усталостной

прочности и

износостойкост

и

2. Поверхностная термическая обработка

Поверхностная закалка

не

токами высокой частоты 40…70

200… 300…800 изменяет Повышение

(ТВЧ)

HRC,

…10.000

ся

усталостной

прочности и

для сталей 0,4% С

Закалка с нагревом

40…70

500…

ухудшает износостойкост

и

газовым пламенем

HRC,

…10.000 300…800

ся

46. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин

Методы обработки испособы нанесения

покрытий

Цементация

2 СО СО2 + Сатомарн

окись

углерода

углекисл. газ

900…950 С, 10…20 ч., +

т/о (закалка + н.о.)

– газовая (углеводороды)

– твердая (древесный

уголь, пасты)

– жидкая (керосин)

Азотирование

2 NН3 2 Nатомарн + 3 Н2

аммиак

500…600 С, 20…60 ч.

Жидкое

цианирование

NаСN С атомарн + N

атомарн

цианид натрия

– низкотемпературное:

(550…600 С, 1…5 ч.)

– среднетемпературное:

(800…850 С, до 1,5 ч.)

– высокотемпературное:

(900…950 С, 50…60

мин)

т/о (закалка + н.о.)

3. Химико-термическая обработка

Твердость Толщина Максима Шерохо

или

модифици льные ватость,

степень рованного напряжен Ra, мкм

упрочнения слоя, мкм ия, МПа

58…62

HRC,

100...2000 400…800

Назначение и

условия

обработки

Повышение

не

износостойкости

изменяе сталей 0,1…0,3

тся

%С

Науглероживани

е до 1%

30 HRC

(чист. Fe)

120 HRC

(легир ст

Al, Cr,

Mo, V)

62…64

HRC,

10...650

не

Повышение

400…800 изменяе износостойкости

тся

– т/о

(улучшение)

–механ.

обработка

– азотирование

–тонкое

шлифован.

не

Повышение

изменяе износостойкости

тся

400…800

30…50

200...500

500..2000

0,7% С +

1,0% N

1,0% С +

0,3% N

47. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин.

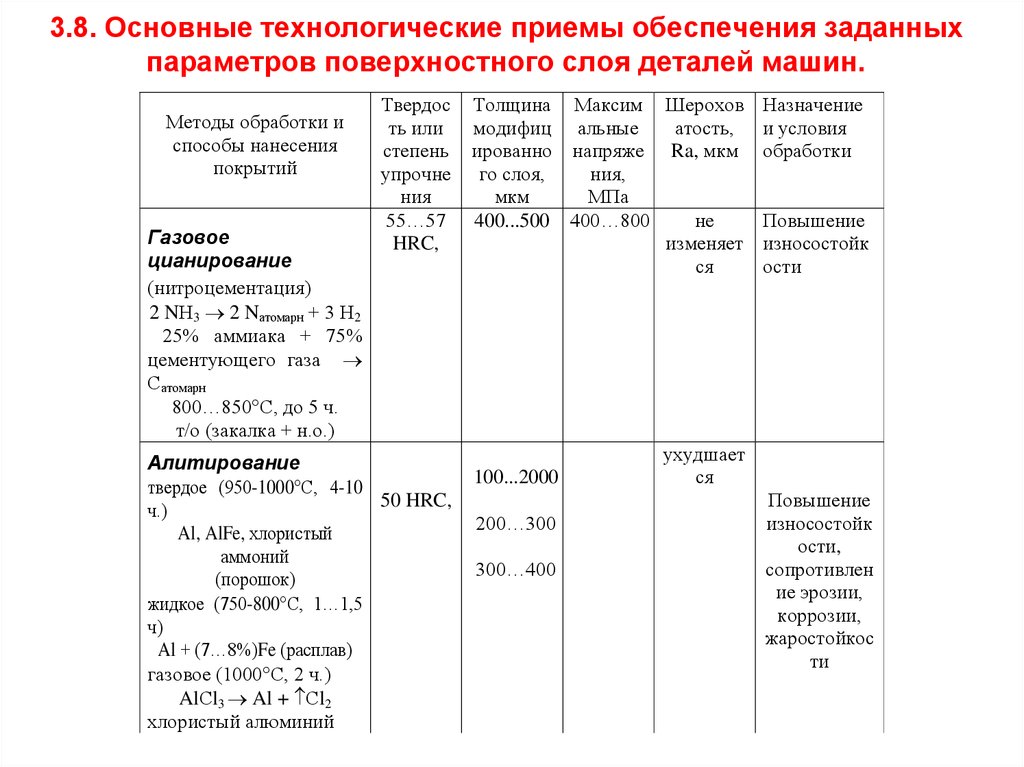

Методы обработки испособы нанесения

покрытий

Газовое

цианирование

(нитроцементация)

2 NН3 2 Nатомарн + 3 Н2

25% аммиака + 75%

цементующего газа

Сатомарн

800…850 С, до 5 ч.

т/о (закалка + н.о.)

Твердос

ть или

степень

упрочне

ния

55…57

HRC,

Алитирование

твердое (950-1000 С, 4-10

50 HRC,

ч.)

Al, AlFe, хлористый

аммоний

(порошок)

жидкое (750-800 С, 1…1,5

ч)

Al + (7…8%)Fe (расплав)

газовое (1000 С, 2 ч.)

AlСl3 Al + Сl2

хлористый алюминий

Толщина Максим Шерохов Назначение

модифиц альные

атость, и условия

ированно напряже Ra, мкм обработки

го слоя,

ния,

мкм

МПа

400...500 400…800

не

Повышение

изменяет износостойк

ся

ости

100...2000

200…300

300…400

ухудшает

ся

Повышение

износостойк

ости,

сопротивлен

ие эрозии,

коррозии,

жаростойкос

ти

48. 3.8. Основные технологические приемы обеспечения заданных параметров поверхностного слоя деталей машин

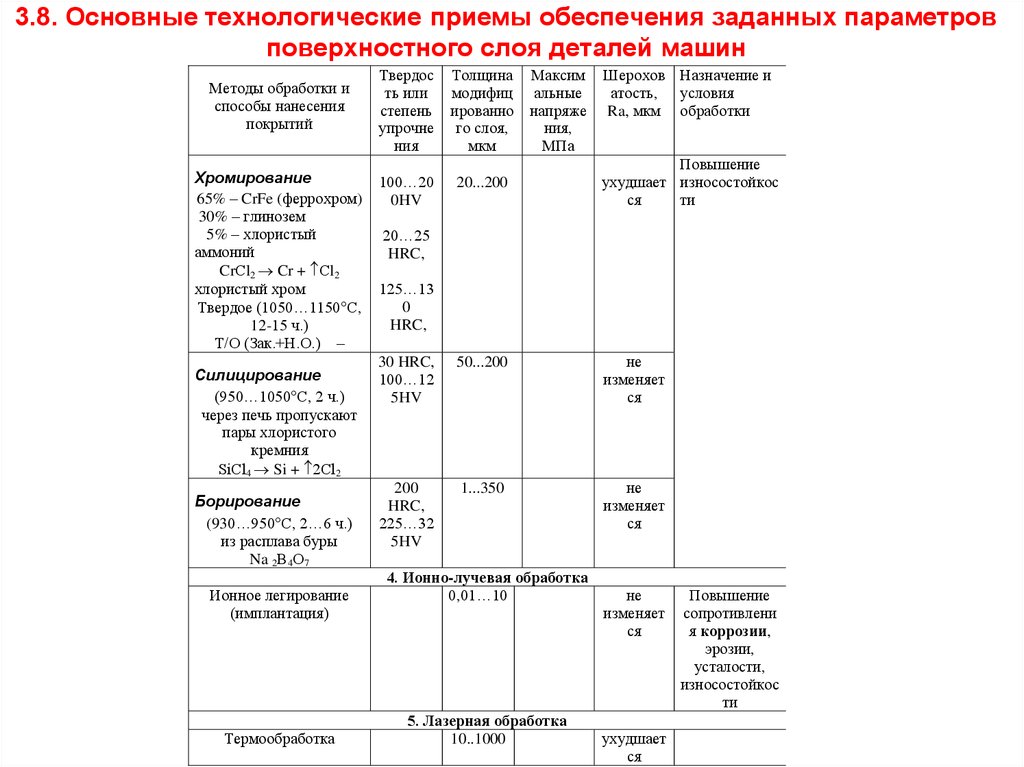

Методы обработки испособы нанесения

покрытий

Хромирование

65% – CrFe (феррохром)

30% – глинозем

5% – хлористый

аммоний

CrСl2 Cr + Сl2

хлористый хром

Твердое (1050…1150 С,

12-15 ч.)

Т/О (Зак.+Н.О.) –

Силицирование

(950…1050 С, 2 ч.)

через печь пропускают

пары хлористого

кремния

SiСl4 Si + 2Сl2

Борирование

(930…950 С, 2…6 ч.)

из расплава буры

Na 2В4О7

Ионное легирование

(имплантация)

Термообработка

Твердос

ть или

степень

упрочне

ния

Толщина

модифиц

ированно

го слоя,

мкм

100…20

0HV

20...200

Максим

альные

напряже

ния,

МПа

Шерохов Назначение и

атость, условия

Ra, мкм обработки

Повышение

ухудшает износостойкос

ся

ти

20…25

HRC,

125…13

0

HRC,

30 HRC,

100…12

5HV

50...200

не

изменяет

ся

200

HRC,

225…32

5HV

1...350

не

изменяет

ся

4. Ионно-лучевая обработка

0,01…10

5. Лазерная обработка

10..1000

не

изменяет

ся

ухудшает

ся

Повышение

сопротивлени

я коррозии,

эрозии,

усталости,

износостойкос

ти

49. Контрольные вопросы по Теме 3.

1. Влияние концентратора напряжений на изменение номинального напряжениявблизи него.

2. Определение качества поверхности как совокупность характеристик.

3. Влияние радиуса закругления в вершине концентратора напряжений приводит к

изменению максимального напряжения.

4. Оценка параметров Rk, Rvk, Rpk по кривой Аббота, согласно немецкого

стандарта.

5. Изменение напряжений в выступах и впадинах на поверхности микрорельефа,

относительно номинального напряжения.

6. Определение шероховатости, волнистости поверхности материала по изменению

высоты неровностей и величины среднего шага между неровностями.

7. Влияние нанесения регулярного микрорельефа на износостойкость поверхности

изделия.

8. Определение Цианирования, как химико-термической обработки обогащения

поверхностного слоя деталей машин.

9. Определение Азотирования, Цементации как химико-термической обработки

обогащения поверхностного слоя деталей машин.

10. Определение Металлизации, как химико-термической обработки обогащения

поверхностного слоя деталей машин.

Промышленность

Промышленность