Похожие презентации:

Технология газовой наплавки

1.

Технология газовой наплавки1. Сущность и назначение газопламенной наплавки

Наплавкой называется процесс нанесения присадочного слоя

металла на основной металл, который расплавляется на небольшую

глубину. Наплавку применяют для восстановления изношенных деталей

и для придания поверхностному слою металла особых свойств —

коррозионной стойкости, твердости, стойкости против износа и др.

Наплавку осуществляют металлом того же состава, что и основной,

или другим, отличающимся по химическому составу от основного

металла. На детали из стали и чугуна наплавляют цветные металлы

(медь, латунь, бронзу), легированные стали, чугун, а также специальные

твердые сплавы.

Для получения требуемой глубины проплавления необходимо регулировать степень нагрева основного и наплавочного металлов.

При газопламенной наплавке легче регулировать степень нагрева

основного и присадочного металлов благодаря их раздельному нагреву.

Газокислородное пламя также защищает наплавленный металл от

окисления его кислородом воздуха и от испарения элементов, входящих

в состав наплавляемого металла.

2.

При газовой наплавке для нагрева основного и наплавляемогометаллов используют теплоту, выделяемую при горении смеси

ацетилена или его заменителей и кислорода.

Газовое пламя - наименее интенсивный источник нагрева,

поэтому его применение обуславливает большую, чем в других

случаях, зону термического влияния. Испарения металла при

использовании этого источника нагрева нет.

Особенностью процесса является возможность получения малой

доли основного металла в наплавленном (5-10%), что связано с

отсутствием значительного давления струи газа на поверхность ванны.

Кроме малого проплавления, газовая наплавка имеет и

другие преимущества: универсальность и гибкость технологии;

возможность наплавки тонких слоев; пониженную опасность

возникновения трещин, поскольку процесс наплавки легко

совмещается с предварительным подогревом; низкую стоимость

наплавочного оборудования. Недостатки газовой наплавки - низкая

производительность процесса; нестабильность качества наплавленного

слоя, зависящая от квалификации наплавщика.

3.

В связи с этим газопламенную наплавку применяют для деталейнебольших

габаритов.

При

газопламенной

наплавке

на

предварительно нагретую поверхность направляют пламя, но не

доводят основной металл до расплавления. Затем дают присадку и,

расплавляя ее, наплавляют металл, добиваясь его растекания по

нагретой поверхности. Для очистки наплавляемой поверхности от

окислов применяют флюсы.

4.

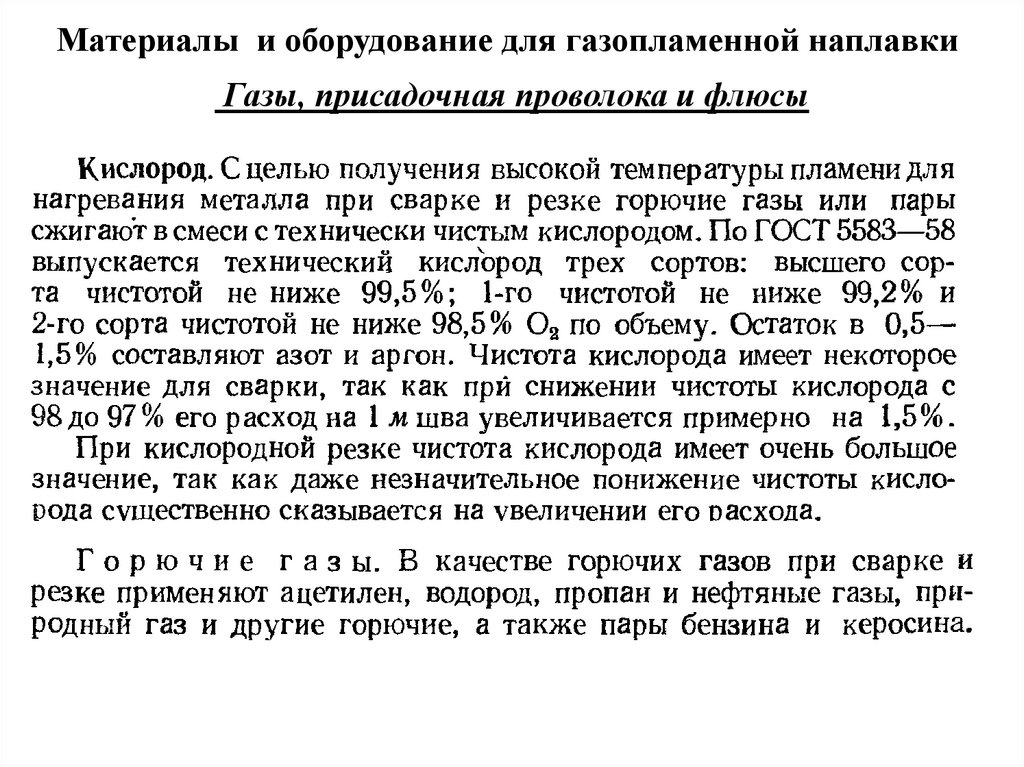

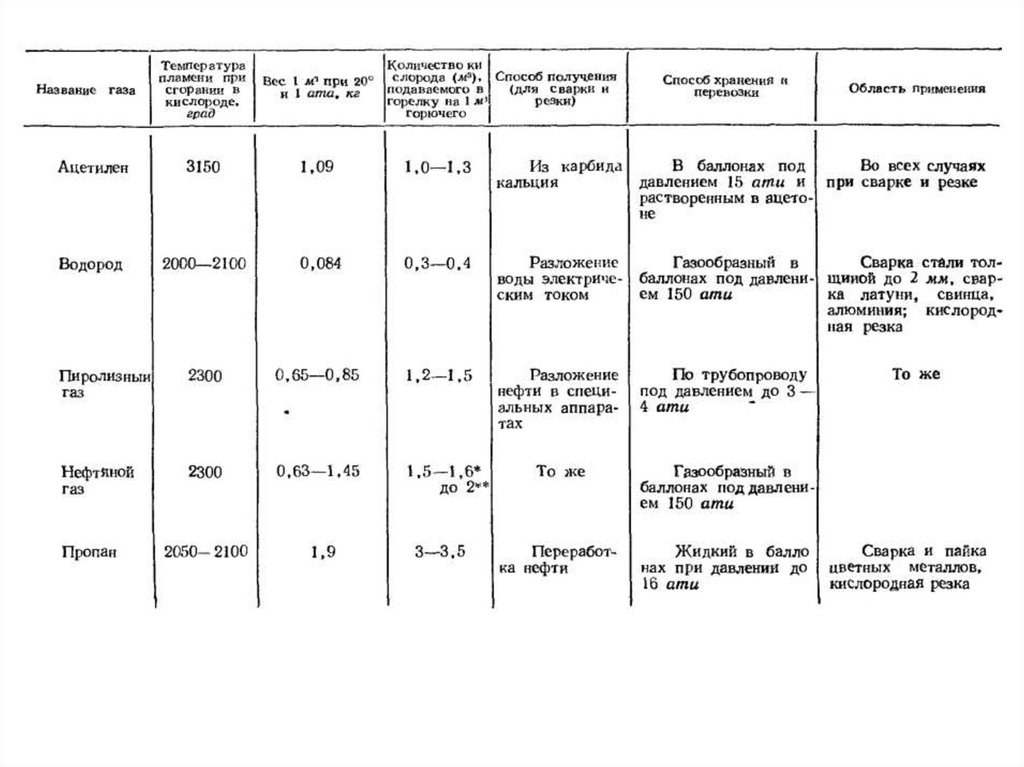

Материалы и оборудование для газопламенной наплавкиГазы, присадочная проволока и флюсы

5.

6.

При использовании газов - заменителей ацетиленатемпература пламени ниже, меньше и количество теплоты,

генерируемой в средней зоне. Пониженная теплонапряженность

пламени заменителей ацетилена возмещается увеличением их

расхода, что ведет к увеличению диаметров сопел и размеров

струи газовой смеси и пламени. Площадь нагрева металла

увеличивается в 2,5-4,0 раза, а размер сварочной ванны - в 1,5-2,0

раза.

7.

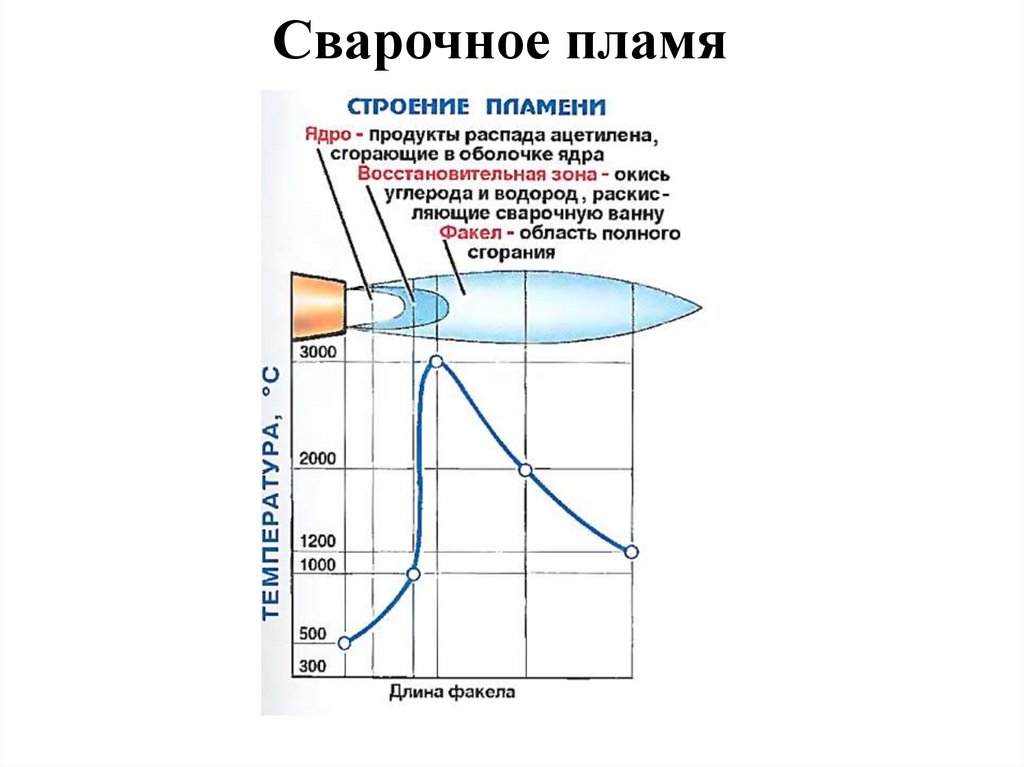

Сварочное пламя8.

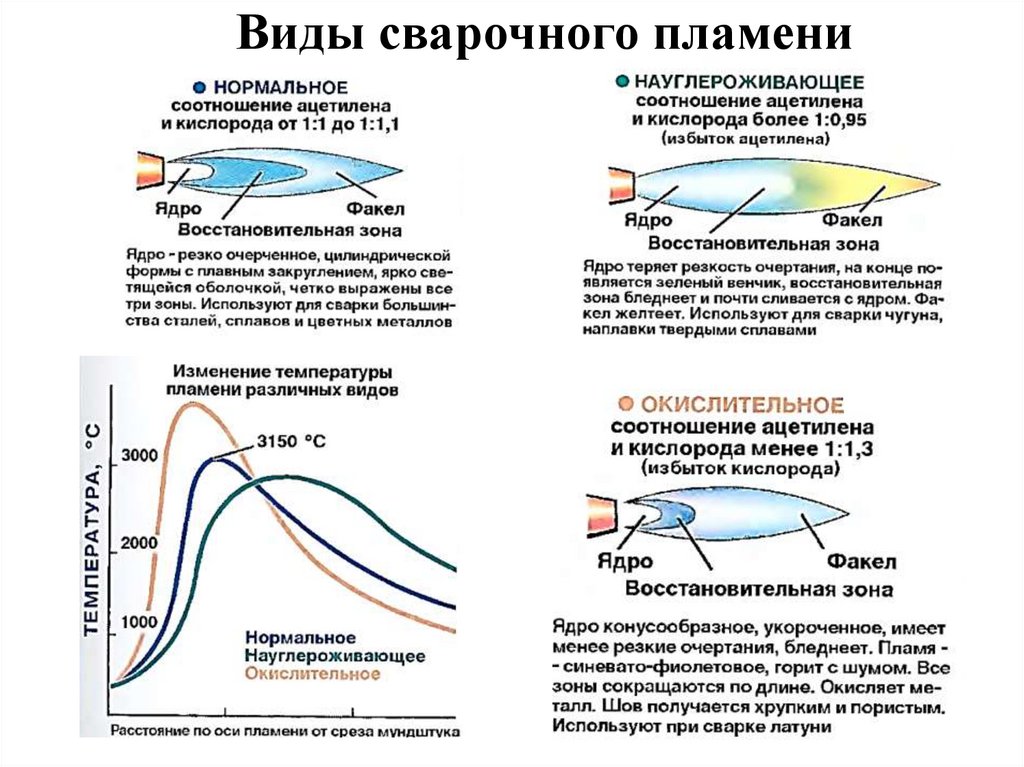

Виды сварочного пламени9.

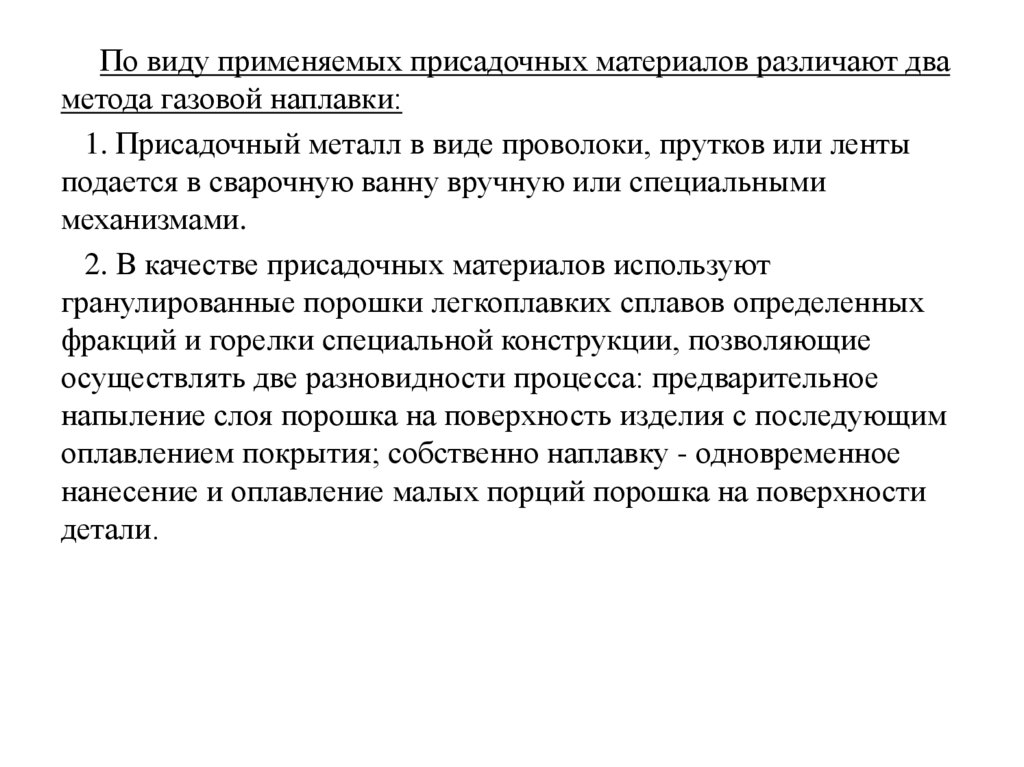

По виду применяемых присадочных материалов различают дваметода газовой наплавки:

1. Присадочный металл в виде проволоки, прутков или ленты

подается в сварочную ванну вручную или специальными

механизмами.

2. В качестве присадочных материалов используют

гранулированные порошки легкоплавких сплавов определенных

фракций и горелки специальной конструкции, позволяющие

осуществлять две разновидности процесса: предварительное

напыление слоя порошка на поверхность изделия с последующим

оплавлением покрытия; собственно наплавку - одновременное

нанесение и оплавление малых порций порошка на поверхности

детали.

10.

Присадочные материалы для газовой наплавкиДля газовой наплавки стали, чугуна, меди и ее сплавов,

сплавов на основе никеля и кобальта в качестве присадочных

материалов могут использоваться сплошные проволоки и прутки

по соответствующим стандартам.

В частности, для наплавки стали можно применять

наплавочные проволоки по ГОСТ 10543-75 и сварочные по ГОСТ

2246-70, а для наплавки чугуна литые прутки по ГОСТ 2671-80.

Прутки диаметром 4, 6, 8 мм отливают длиной 250-450 мм, а

диаметром 10, 12, 14, 16 мм - 450-700 мм. Поверхность прутков

должна быть чистой и свободной от шлака, формовочной земли,

пригара, ржавчины. В изломе прутков не допускаются зазоры и

шлаковые включения.

11.

Применяемое оборудование12.

13.

14.

15.

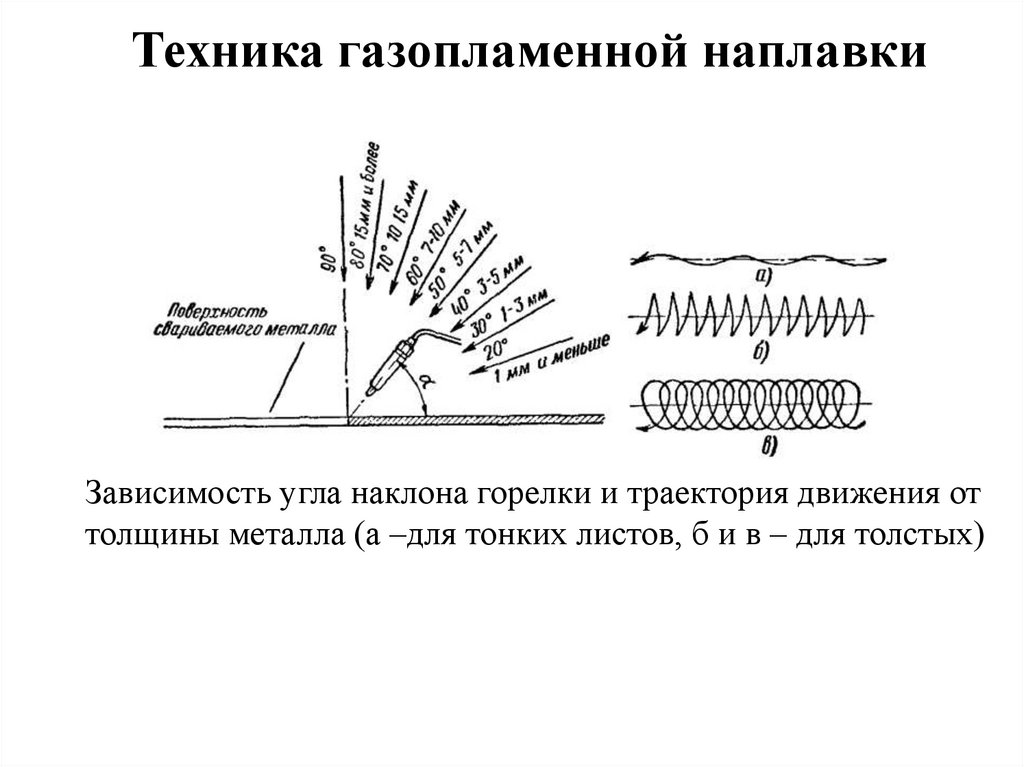

Техника газопламенной наплавкиЗависимость угла наклона горелки и траектория движения от

толщины металла (а –для тонких листов, б и в – для толстых)

16.

Способы газопламенной наплавкиРежимы газовой наплавки зависят от теплофизических

свойств металла, габаритных размеров и формы изделия.

При разработке технологии наплавки конкретной детали

выбирают способ наплавки, мощность и состав пламени, угол

наклона горелки, марку и диаметр присадочного прутка

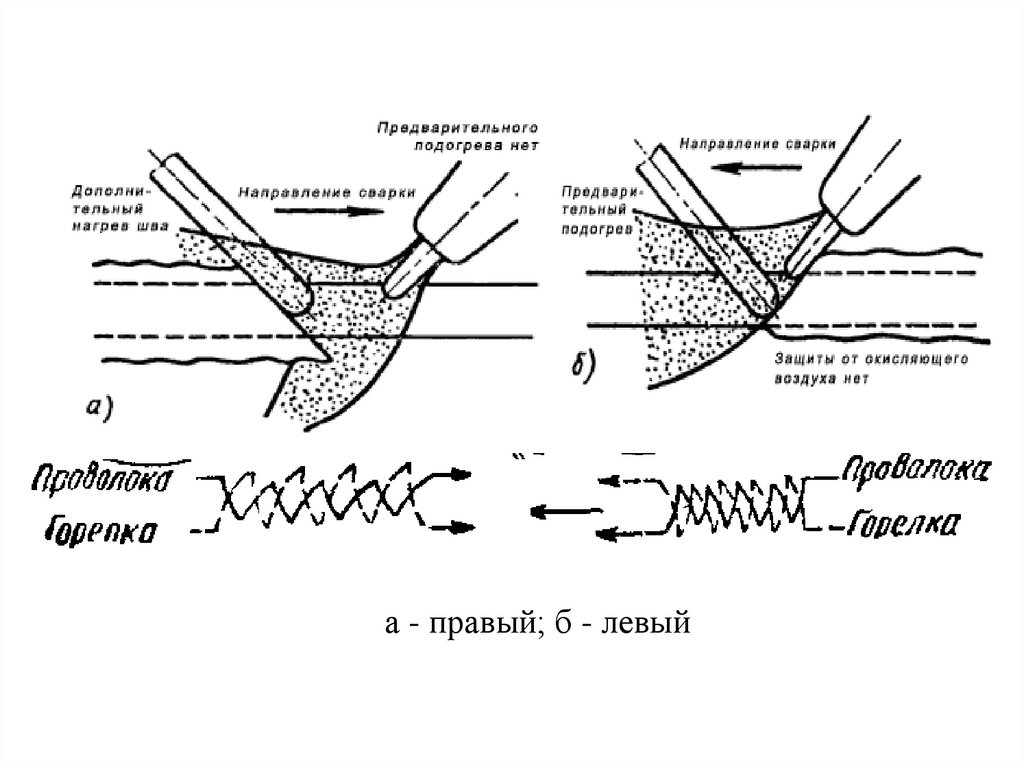

(проволоки), флюс, порядок наложения швов. Различают левый и

правый способы газовой наплавки.

При правом способе пламя направляют на уже наплавленную

часть шва, а пруток перемещают вслед за ним по спирали (рис. а).

Правый способ наплавки повышает производительность

процесса при одновременном снижении удельного расхода газов за

счет лучшего использования теплоты пламени.

При левом способе пламя направляют на еще не наплавленный

участок металла, а присадочный пруток перемещают перед

пламенем. При этом для более полного и равномерного прогрева и

перемешивания сварочной ванны горелку и пруток перемещают

зигзагообразно (рис. б).

17.

а - правый; б - левый18.

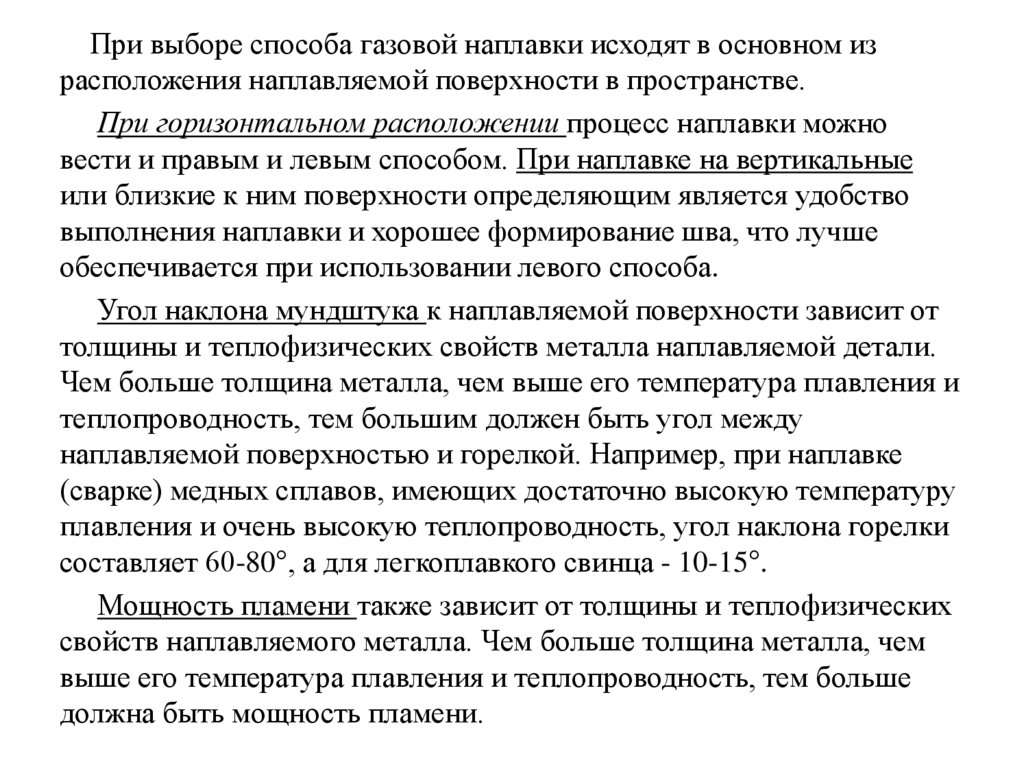

При выборе способа газовой наплавки исходят в основном израсположения наплавляемой поверхности в пространстве.

При горизонтальном расположении процесс наплавки можно

вести и правым и левым способом. При наплавке на вертикальные

или близкие к ним поверхности определяющим является удобство

выполнения наплавки и хорошее формирование шва, что лучше

обеспечивается при использовании левого способа.

Угол наклона мундштука к наплавляемой поверхности зависит от

толщины и теплофизических свойств металла наплавляемой детали.

Чем больше толщина металла, чем выше его температура плавления и

теплопроводность, тем большим должен быть угол между

наплавляемой поверхностью и горелкой. Например, при наплавке

(сварке) медных сплавов, имеющих достаточно высокую температуру

плавления и очень высокую теплопроводность, угол наклона горелки

составляет 60-80°, а для легкоплавкого свинца - 10-15°.

Мощность пламени также зависит от толщины и теплофизических

свойств наплавляемого металла. Чем больше толщина металла, чем

выше его температура плавления и теплопроводность, тем больше

должна быть мощность пламени.

19.

ПрименениеС помощью газового пламени наиболее часто наплавляют

стальные и чугунные детали латунью, так как при этом

получаются лучшие результаты.

Латунь наплавляют на детали с целью создания

уплотнительных поверхностей в запорных элементах арматуры,

применяемой

в

различных

отраслях

промышленности,

конструкциях клапанов некоторых типов двигателей, насосов и

тому подобных изделий.

Твердыми и износоустойчивыми сплавами наплавляют детали,

рабочие поверхности которых подвергаются абразивному износу

или испытывают ударную нагрузку в процессе работы: буровой

инструмент, зубья ковшей экскаваторов, лемеха плугов, клапаны,

центры токарных станков, штампы, режущий инструмент (сверла,

фрезы,резцы) и пр.

20.

2.Технология наплавки латуни. Наплавляемыематериалы

Для получения прочной связи наплавленного металла с основным

необходимо получение хорошего контакта между жидким

наплавляемым и основным металлами. Этот контакт определяется

условиями смачивания на границе их соприкосновения, где

образуются межкристаллические связи. Основную активную роль в

процессе смачивания выполняет флюс (в основном бура), который

раскисляет поверхность контактирующих металлов (основного и

присадочного) и защищает их от окисления во время нагрева.

Смачивание улучшается с повышением температуры нагрева

основного металла до определенного предела. Если нагрев

недостаточен или металл перегрет, то наплавляемый металл

собирается в виде капель и плохо смачивает наплавляемую

поверхность.

21.

Наилучшие результаты при наплавке латуни на сталь и чугундостигаются при использовании газообразного флюса БМ-1,

разработанного ВНИИАВТОГЕНМАШем, при достаточно низкой

температуре нагрева основного металла — в пределах 700—850° С.

Для уменьшения испарения цинка и снижения газонасыщенности

наплавленного металла, как и при сварке латуни, используют пламя

с увеличенным избытком кислорода (30—40%).

В качестве наплавляемого металла применяют все марки

латуней, в которых содержание свинца не превышает 0,1%. Для

наплавки слоев, прилегающих непосредственно к основному

металлу, не следует использовать кремнистые латуни (ЛК62-05,

ЛК80-3 и др.), так как при этом образуется хрупкая прослойка, в

основном представляющая твердый раствор кремния в а-железе, со

средним содержанием кремния более 11%.

22.

Никель в латуни уменьшает вредное влияние кремния привысоком содержании последнего, обеспечивает бездымность

процесса и высокую прочность сцепления с наплавляемой деталью

из стали или чугуна. Плотный наплавленный металл

бескремнистой латуни и отсутствие испарения цинка обеспечивает

только газообразный флюс БМ-1.

Поверхность

наплавляемого

металла

обрабатывают

механическим путем. Литейная или прокатная корка должна быть

предварительно удалена. Поверхностные дефекты (заусенцы,

трещины и пр.) тщательно вырубают. Перед наплавкой в канавку

острые углы последней закругляют. Размеры сечения канавки

должны обеспечивать свободный доступ в нее пламени и прутка и

равномерный нагрев канавки. Поверхности деталей перед

наплавкой зачищают до металлического блеска. Присадочный

металл для лучшего плавления и надежной защиты газовым

пламенем должен иметь круглое сечение, а также поверхность,

очищенную от окислов и загрязнений.

23.

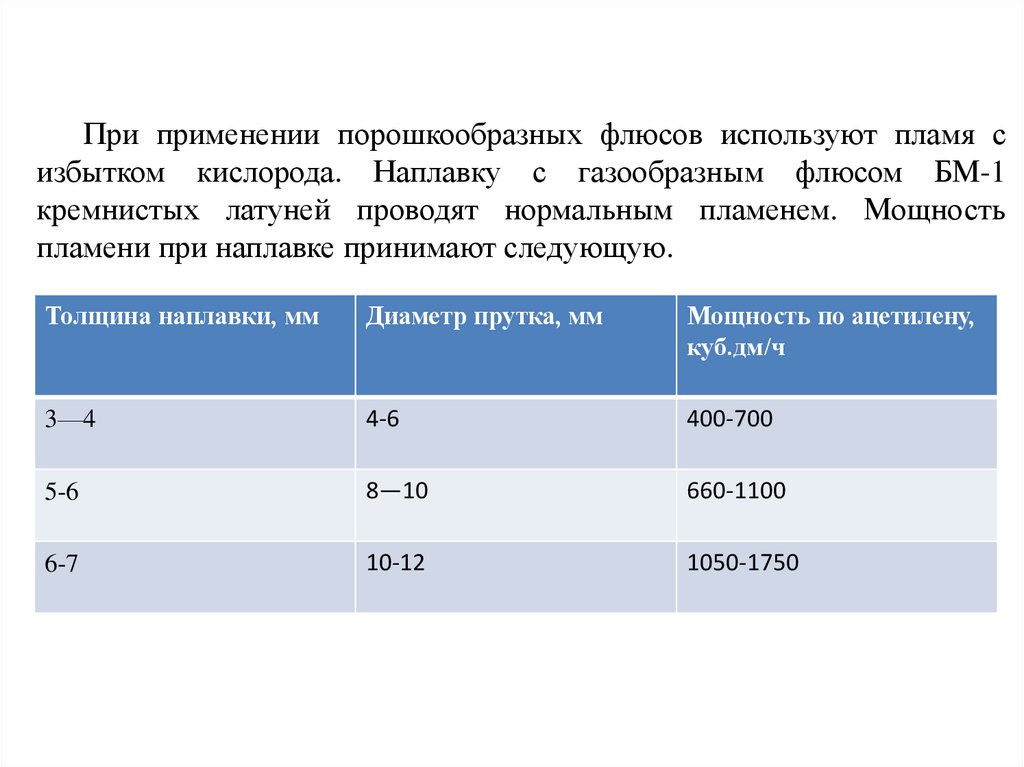

При применении порошкообразных флюсов используют пламя сизбытком кислорода. Наплавку с газообразным флюсом БМ-1

кремнистых латуней проводят нормальным пламенем. Мощность

пламени при наплавке принимают следующую.

Толщина наплавки, мм

Диаметр прутка, мм

Мощность по ацетилену,

куб.дм/ч

3—4

4-6

400-700

5-6

8—10

660-1100

6-7

10-12

1050-1750

24.

Крупные изделия сложной формы наплавляют с предварительнымобщим подогревом до температуры 500° С. Для массивных деталей

можно применять сопутствующий подогрев второй горелкой с

наконечником № 5 при толщине стенки более 20 мм и массе детали

свыше 70 кг.

При наплавке латуней на сталь и чугун вместо ацетилена можно

применять пропан-бутан кислородное пламя с коэффициентом замены

ацетилена пропан-бутаном ψ = 1, флюс БМ-1.

Наплавку латуни на сталь и чугун производят левым способом, или

непрерывным валиком, или обратноступенчатым швом. В последнем

случае в месте соединения валиков необходимо перекрывать

предыдущий участок на 15—20 мм. Наплавку ведут в нижнем

положении, располагая поверхность детали под углом 8—15° к

горизонтали для получения большей толщины наплавленного слоя.

При наплавке второго и последующих слоев кремнистой латунью

ЛК62-05 первый слой, наплавляемый бескремнистой латунью, должен

оставаться нерасплавленным на толщину не менее 2 мм от основного

материала для сохранения прочности его сцепления с нею.

25.

При наплавке чугуна с порошкообразным флюсом следуетучитывать возможность выгорания из него графита при температуре

900—950° С, продукты сгорания которого затрудняют смачивание.

Поэтому графит предварительно выжигают с поверхности детали

окислительным пламенем горелки. При наплавке чугуна возможно

его отбеливание вследствие высокой температуры нагрева.

Наплавка чугуна латунью с порошковыми флюсами требует

высокой квалификации сварщика и ее рекомендуется применять лишь

в исключительных случаях.

26.

3.Наплавка твердыми сплавами.Техника наплавки твердыми сплавами.

Твердыми и износоустойчивыми сплавами наплавляют детали,

рабочие поверхности которых подвергаются абразивному износу

или испытывают ударную нагрузку в процессе работы: буровой

инструмент, зубья ковшей экскаваторов, лемеха плугов, клапаны,

центры токарных станков, штампы, режущий инструмент (сверла,

фрезы, резцы) и пр.

Наплавке лучше всего поддаются углеродистые стали с

содержанием не выше 0,6% С, хромоникелевые и ванадиевые стали.

Марганцовистые, хромомолибденовые, кремнистые стали,

склонные к закалке и трещинообразованию при наплавке, а также

чугун труднее поддаются наплавке и требуют предварительного

подогрева.

27.

Для получения ровного, плотного слоя без пор, трещин и отслоенийтребуется, чтобы наплавляемый сплав имел более низкую температуру

плавления, чем основной металл, а его коэффициент линейного

расширения был бы близок к таковому для основного металла.

Для наплавки используют зернистые и порошковые наплавочные

смеси, литые сплавы в виде прутков, стальную наплавочную проволоку

и электроды, трубчатые наплавочные стержни и пр.

Из износостойких сплавов широкое применение находят:

1.Сталинит — порошкообразная смесь, состоящая из железа, хрома,

марганца, углерода и кремния;

2.Вокар -зернистая наплавочная смесь, содержащая вольфрам и

образующая в наплавленном металле твердый раствор высокотвердых

карбидов вольфрама в железе;

3.Реллиты — трубчато-зернистые сплавы ТЗ на основе вольфрама

с 3% С;

4.Висхом — дешевая зернистая смесь, не содержащая вольфрама и

состоящая из железа, углерода (6%), марганца, хрома;

5.Боридная порошковая смесь, состоящая из 50% боридов хрома и 50%

железного порошка.

28.

При газопламенной наплавке находят применение в основномлитые износостойкие сплавы, так как порошкообразные и

зернистые смеси сдуваются газовым пламенем. Литые сплавы

имеют температуру плавления 1260—1300° С и представляют

собой твердый раствор карбидов хрома в кобальте (стеллиты) или

в никеле и железе (сормайты). Сплавы на основе железа более

дешевы, но более хрупки, чем сплавы на никелевой и кобальтовой

основе. Стеллиты имеют большую вязкость, коррозионную

стойкость и лучшие наплавочные свойства по сравнению с

сормайтами.

Прутковый

сормайт применяют для

газовой

или

электродуговой наплавки пуансонов, матриц, роликов, деталей

засыпных аппаратов доменных печей, пропусков прокатных

станов, лемехов плугов и т. п. Порошковый сормайт используют

для наплавки т. в. ч. деталей почвообрабатывающих машин и

других деталей. Твердость наплавленного слоя HRC 73—74.

29.

Если деталь изношена, то перед наплавкой твердым сплавом еенаплавляют низкоуглеродистой проволокой до восстановления

первоначального профиля. Затем это место очищают от шлаков и

окалины, снимают фаску или делают выточку (канавку).

При наплавка сормайтом № 1 глубина выточки или канавки

равна: для деталей, работающих на истирание, 1,5—2,5 мм; для

режущих кромок инструмента 0,5—1,5 мм; для инструмента,

работающего при ударах, не более 0,5 мм. При наплавке

сормайтом № 2, который менее хрупок, чем сормайт № 1, глубину

канавки (фаски) увеличивают в 2 раза. Глубина канавки

определяет толщину рабочего слоя наплавки. Ширина фаски равна

5—10 мм.

30.

Поверхность детали перед наплавкой зачищают дометаллического блеска напильником или абразивом. Наплавку

ведут левым способом, наконечником № 2, 3 или 4, в зависимости

от размеров детали. В процессе наплавки пламенем горелки

непрерывно подогревают наплавляемую поверхность металла.

Подогрев считается достаточным, когда на детали появляется

тонкая пленка жидкого металла. Наплавку ведут слегка

науглероживающим пламенем, так как окислительное пламя

вызывает выгорание легирующих примесей наплавляемого слоя и

снижение его твердости. Присадочный пруток держат впереди

пламени, обогревая его с торца и с боков.

Перемещение горелки осуществляется так же, как и при

газовой сварке. Толщина слоя должна быть не более б—7 мм во

избежание выкрашивания наплавленной кромки.

31.

Твердый сплав можно наплавлять на предварительноподогреваемую деталь до температуры 500—750° С. Подогрев

предупреждает коробление детали и улучшает качество наплавки.

Наплавку ведут в нижнем положении. Для лучшего сплавления

наплавляемого слоя с основным металлом в качестве флюса

применяют прокаленную буру.

После наплавки обязательно медленное охлаждение для

предотвращения появления трещин в наплавленном слое.

Для наплавки бурового инструмента в нефтяной

промышленности используют стержни ТЗ, представляющие собой

стальную трубку размером 6х0,5 мм, заполненную крупкой из

карбидов вольфрама.

При наплавке стержнями ТЗ в наплавленном металле

содержится 15% железа и 85% карбидов вольфрама,

обеспечивающих высокую твердость и износоустойчивость

наплавленного слоя. Карбиды вольфрама вкраплены в железо в

виде зерен.

32.

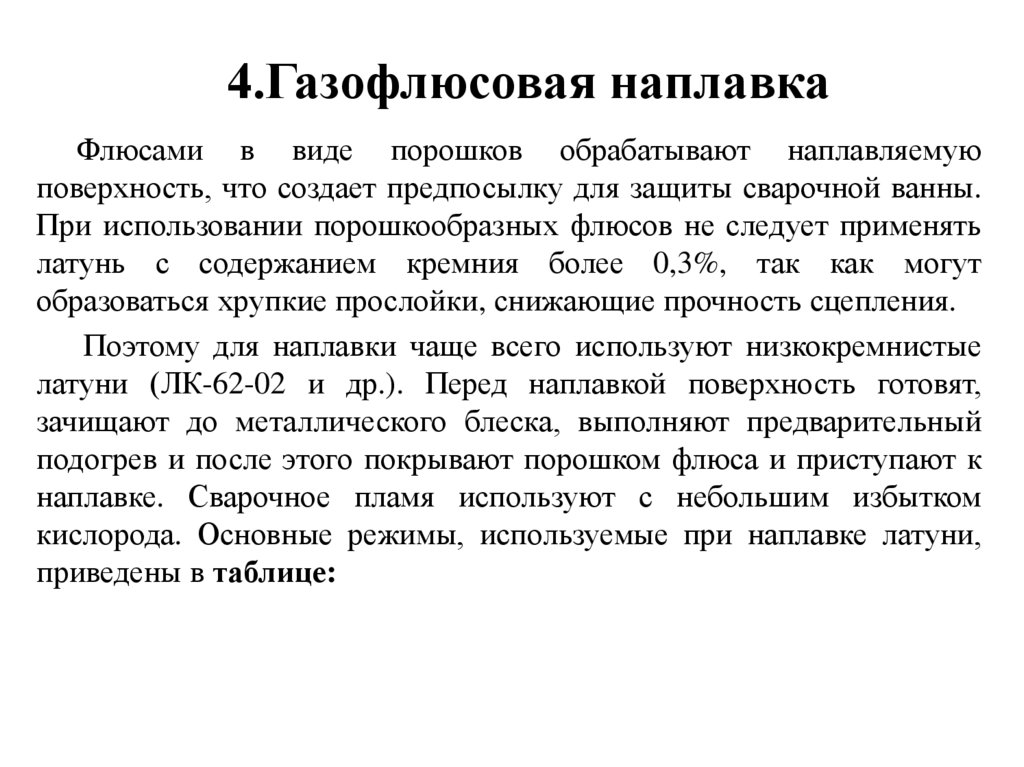

4.Газофлюсовая наплавкаФлюсами в виде порошков обрабатывают наплавляемую

поверхность, что создает предпосылку для защиты сварочной ванны.

При использовании порошкообразных флюсов не следует применять

латунь с содержанием кремния более 0,3%, так как могут

образоваться хрупкие прослойки, снижающие прочность сцепления.

Поэтому для наплавки чаще всего используют низкокремнистые

латуни (ЛК-62-02 и др.). Перед наплавкой поверхность готовят,

зачищают до металлического блеска, выполняют предварительный

подогрев и после этого покрывают порошком флюса и приступают к

наплавке. Сварочное пламя используют с небольшим избытком

кислорода. Основные режимы, используемые при наплавке латуни,

приведены в таблице:

33.

При газофлюсовой наплавке чугуна и стали деталь нагреваютгорелкой до температуры около 700°С, до 500°С нагревают без

подачи флюса в пламя горелки, далее только с флюсом.

Газофлюсовая наплавка выполняется с применением

газообразного флюса, например БМ-1, который вводят в пламя

горелки при помощи специальных установок. При наплавке

используют нормальное пламя, применяя в качестве присадочного

материала кремнистую латунь.

34.

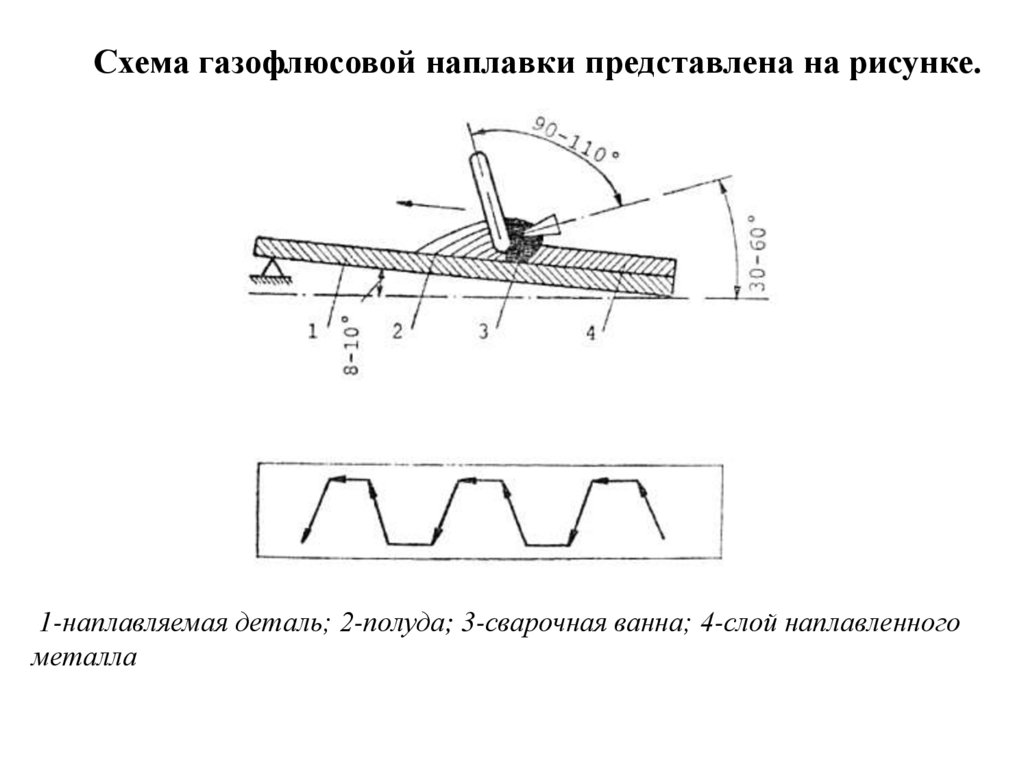

Схема газофлюсовой наплавки представлена на рисунке.1-наплавляемая деталь; 2-полуда; 3-сварочная ванна; 4-слой наплавленного

металла

35.

5. Материалы для газофлюсовой наплавки36.

6.Газопорошковая наплавкаЭтот вид наплавки — наиболее простой и эффективный

способ, который предполагает подачу наплавочного материала в

виде порошкового сплава непосредственно через газокислородное

пламя в место наплавки.

Таким образом можно получить слой наплавки до 2 мм. Такой

слой обладает достаточной твердостью и сохраняет при этом

химический состав применяемого материала. Наплавка дает

повышение износостойкости обработанных деталей в 3—5 раз,

позволяет восстанавливать первоначальные размеры деталей.

Газопорошковая наплавка хорошо зарекомендовала себя при

исправлении дефектов чугунного литья. Для осуществления этого

способа наплавки применяются только специальные горелки (тип

ГН с дозатором порошка и бункером). В процессе нанесения

наплавки такой горелкой порошок подается через пламя путем

нажатия рычага на горелке.

37.

Длягазопорошковой

наплавки

применяются

самофлюсующиеся порошки на хромбороникелевой основе с

добавками кремния, порошок должен иметь форму шариков

размерами 40—100 мкм.

Хорошо зарекомендовали себя для наплавки на чугун порошки

НПЧ, содержащие 5—7% меди.

Процесс наплавки осуществляется следующим образом:

деталь тщательно очищается от грязи и жировых отложений. Затем

деталь прогревается до температуры 350—400°С. Напыляется

тонкий слой порошка и участок прогревается до момента

«схватывания» порошка с деталью. После этого горелка отводится

на расстояние, равное 1,5 длины ядра пламени горелки. В пламя

начинают плавно подавать порошок и напыляется слой толщиной

не более 1 мм. Если требуется получить большую толщину

наплавляемого слоя, то уже нанесенный слой расплавляется (но не

перегревается)и на него напыляется новый слой.

38.

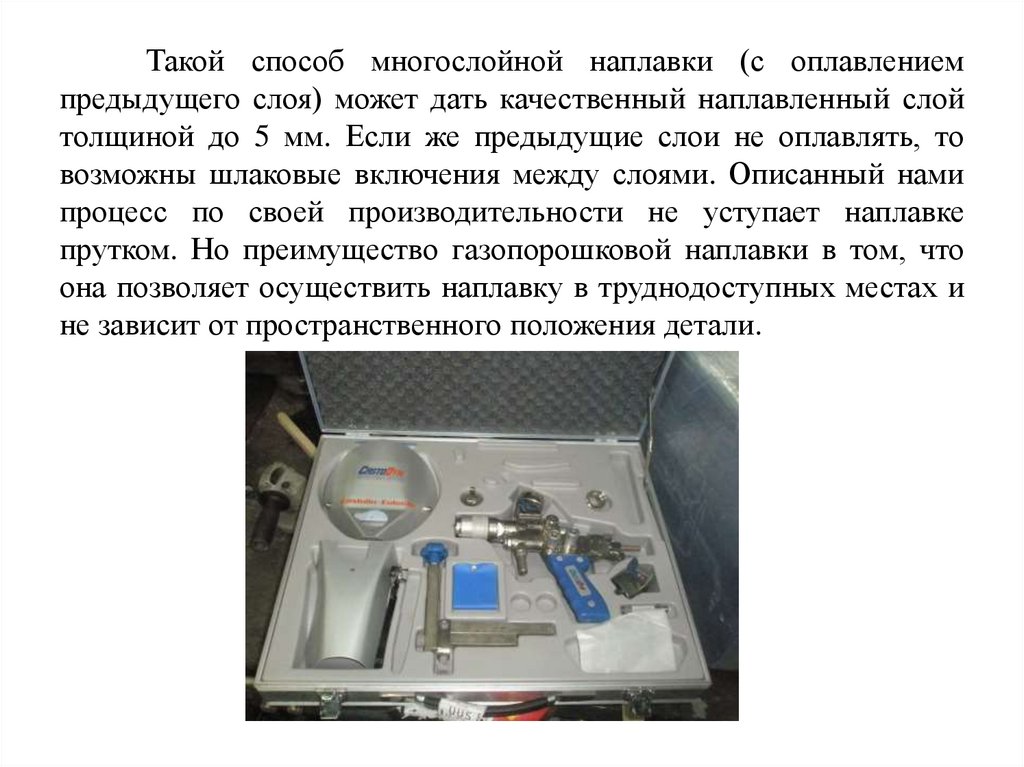

Такой способ многослойной наплавки (с оплавлениемпредыдущего слоя) может дать качественный наплавленный слой

толщиной до 5 мм. Если же предыдущие слои не оплавлять, то

возможны шлаковые включения между слоями. Описанный нами

процесс по своей производительности не уступает наплавке

прутком. Но преимущество газопорошковой наплавки в том, что

она позволяет осуществить наплавку в труднодоступных местах и

не зависит от пространственного положения детали.

39.

40.

41.

42.

7. Порошки из сплавов для наплавки.Технические условия по ГОСТ 21448-75

ГОСТ 21448-75 распространяется на порошки из сплавов,

предназначенных для наплавки и напыления износостойкого слоя

на детали машин и оборудования, работающих в условиях

воздействия:

1.Абразивного изнашивания;

2.Коррозии;

3.Эрозии при повышенных температурах или в агрессивных

средах.

43.

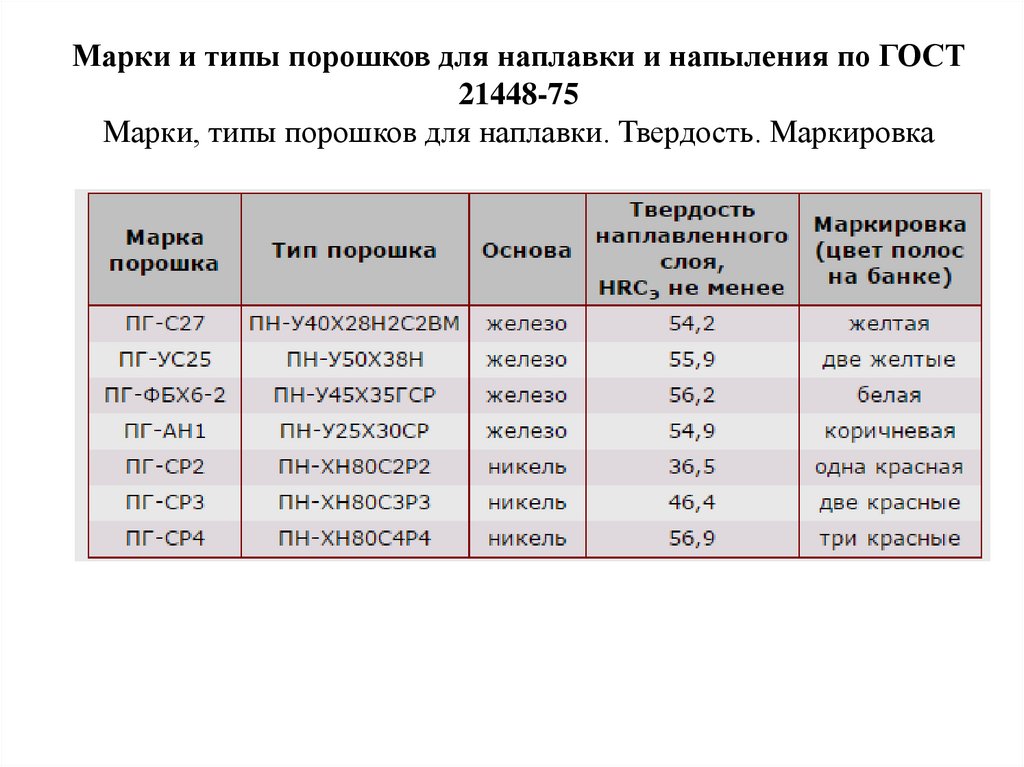

Марки и типы порошков для наплавки и напыления по ГОСТ21448-75

Марки, типы порошков для наплавки. Твердость. Маркировка

44.

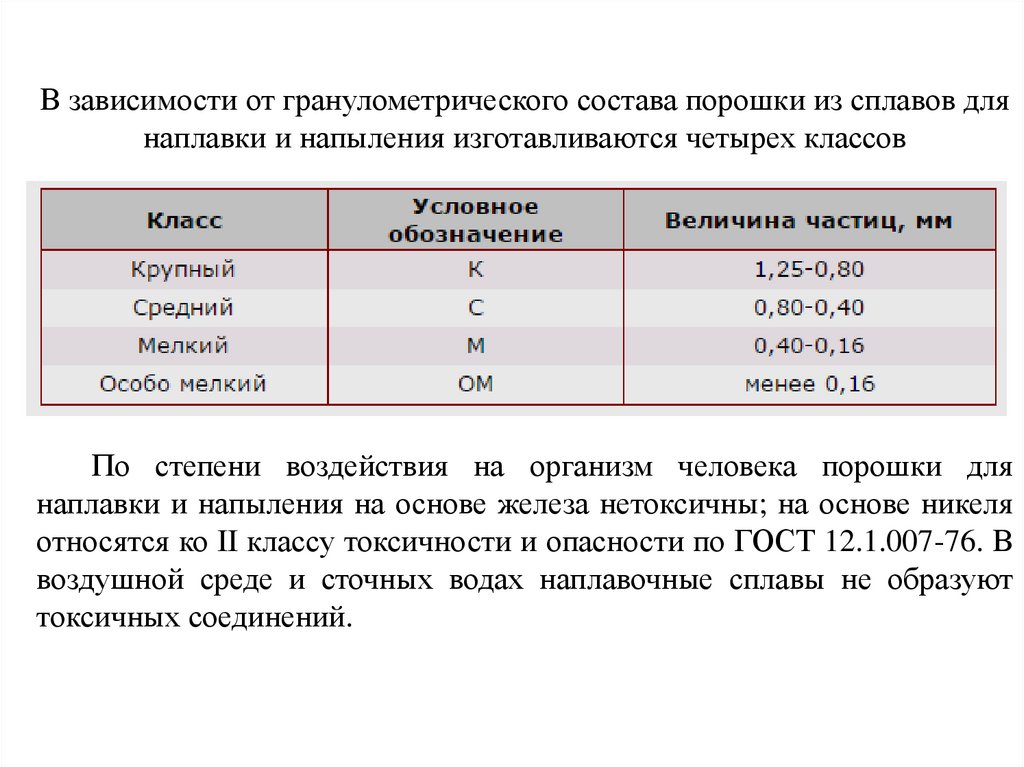

В зависимости от гранулометрического состава порошки из сплавов длянаплавки и напыления изготавливаются четырех классов

По степени воздействия на организм человека порошки для

наплавки и напыления на основе железа нетоксичны; на основе никеля

относятся ко II классу токсичности и опасности по ГОСТ 12.1.007-76. В

воздушной среде и сточных водах наплавочные сплавы не образуют

токсичных соединений.

45.

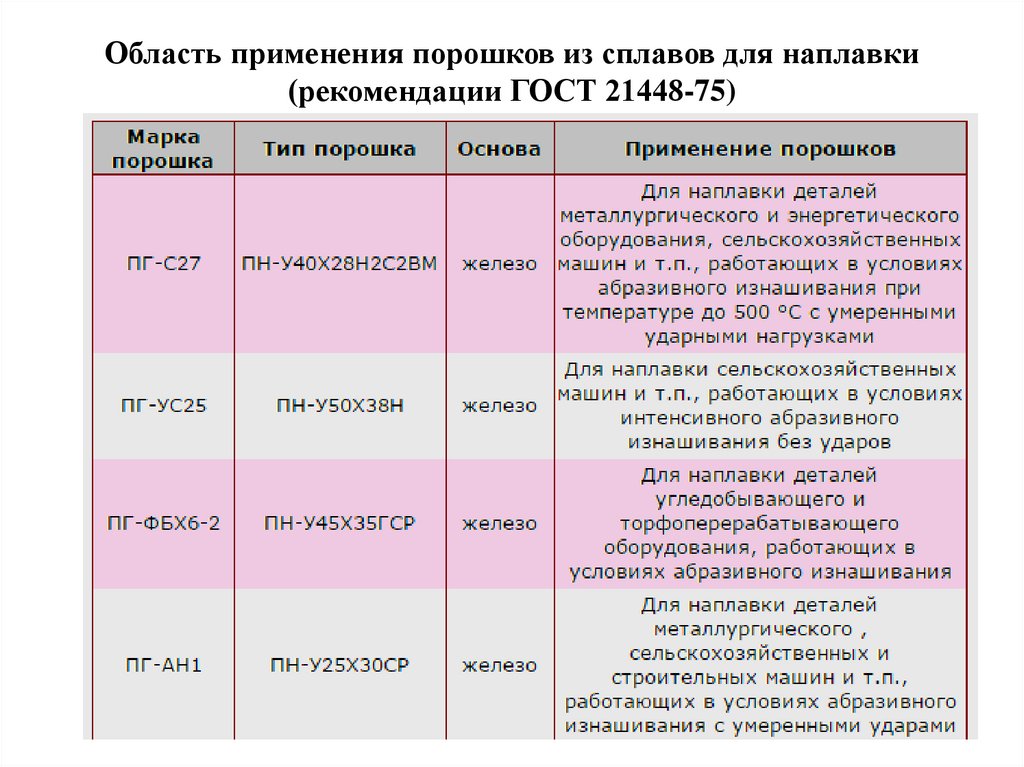

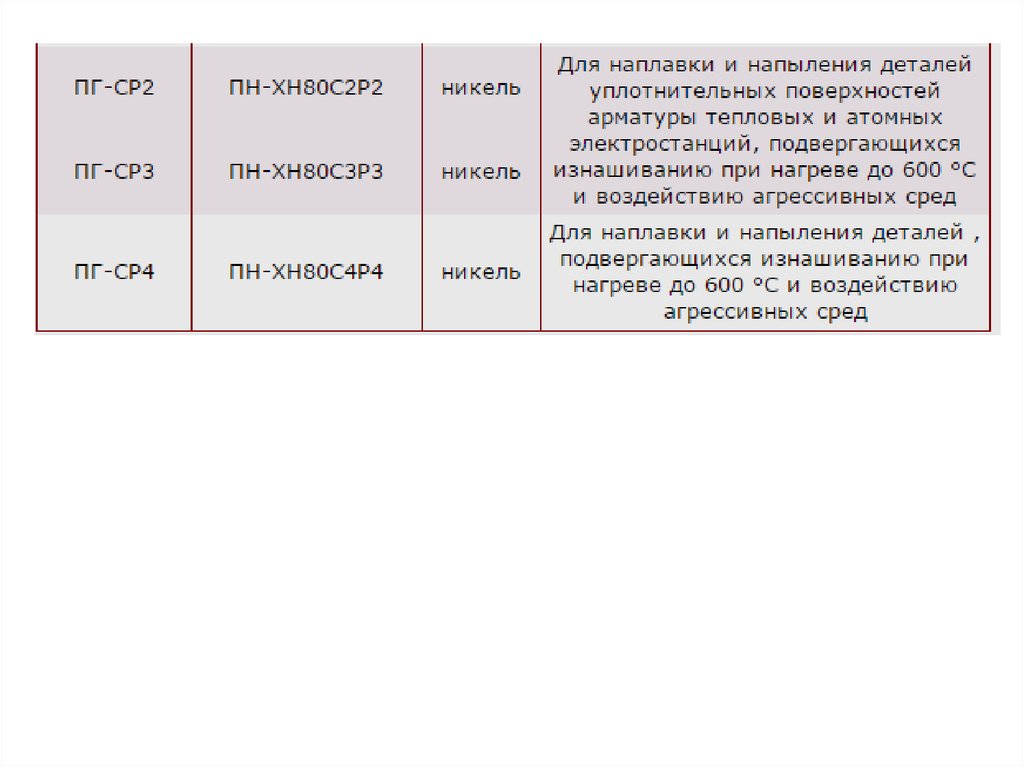

Область применения порошков из сплавов для наплавки(рекомендации ГОСТ 21448-75)

Промышленность

Промышленность