Похожие презентации:

Кинематические и геометрические параметры процесса резания (лекция 1)

1.

ОБРАБОТКА РЕЗАНИЕМКинематические и геометрические

параметры процесса резания

2.

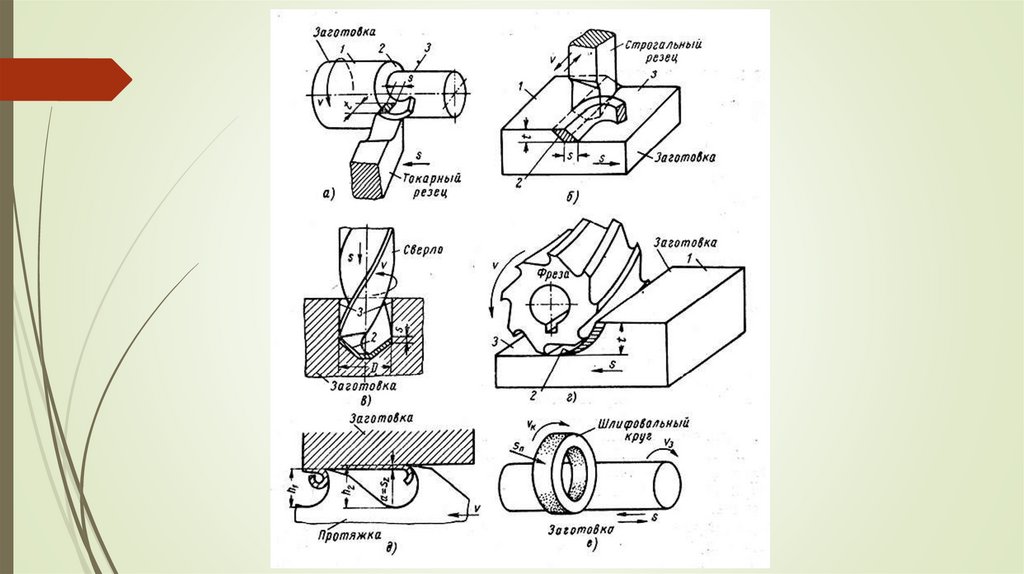

Общие понятияОбработка резанием – это технологический

процесс изготовления деталей,

заключающийся в образовании новых

поверхностей отделением слоя материала с

образованием стружки.

Для осуществления резания необходимо

относительное движение между заготовкой и

режущим инструментом.

Совокупность относительных движений

инструмента и заготовки, необходимых для

получения заданной поверхности, называют

кинематической схемой обработки.

3.

4.

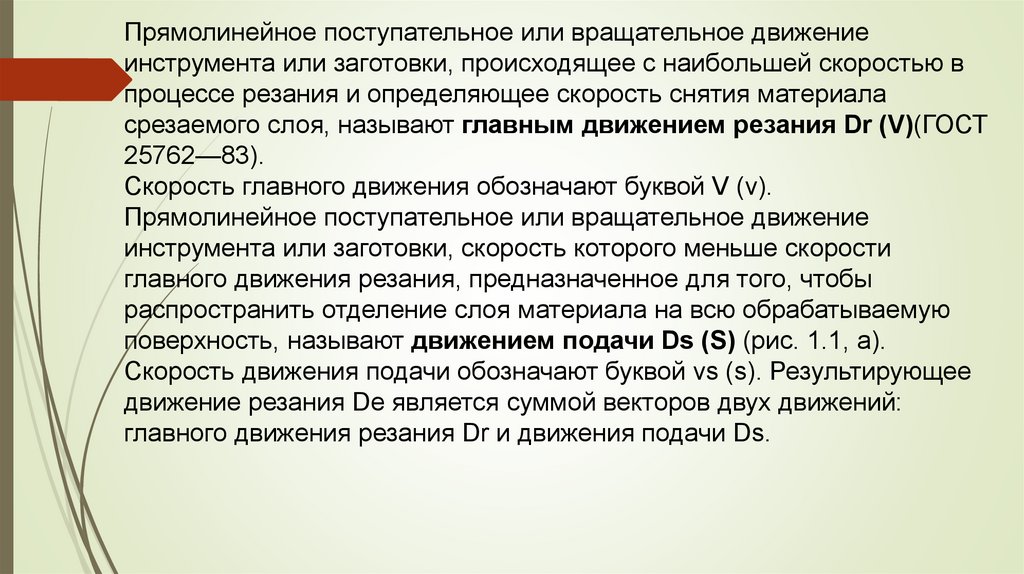

Прямолинейное поступательное или вращательное движениеинструмента или заготовки, происходящее с наибольшей скоростью в

процессе резания и определяющее скорость снятия материала

срезаемого слоя, называют главным движением резания Dr (V)(ГОСТ

25762—83).

Скорость главного движения обозначают буквой V (v).

Прямолинейное поступательное или вращательное движение

инструмента или заготовки, скорость которого меньше скорости

главного движения резания, предназначенное для того, чтобы

распространить отделение слоя материала на всю обрабатываемую

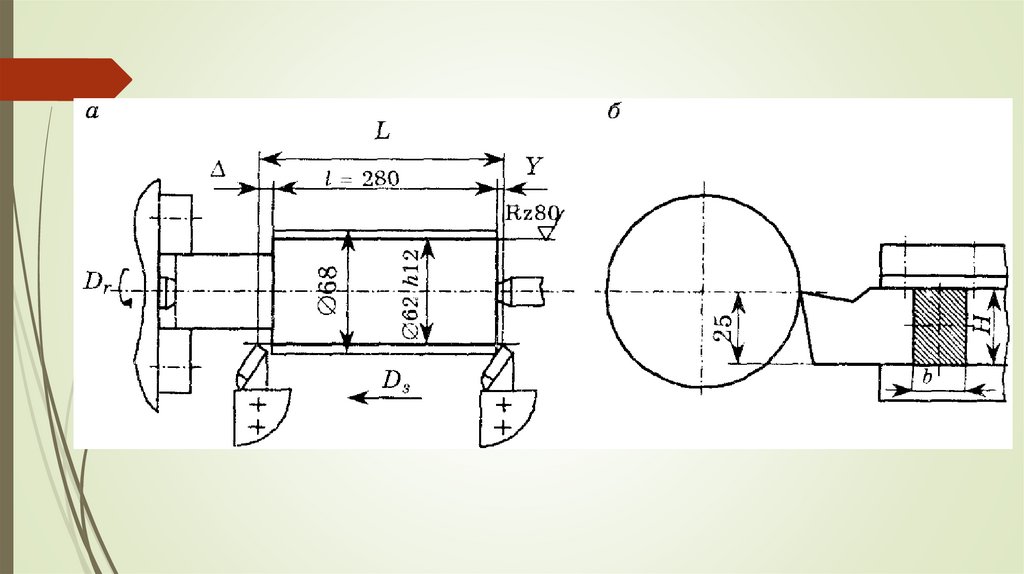

поверхность, называют движением подачи Ds (S) (рис. 1.1, а).

Скорость движения подачи обозначают буквой vs (s). Результирующее

движение резания Dе является суммой векторов двух движений:

главного движения резания Dr и движения подачи Ds.

5.

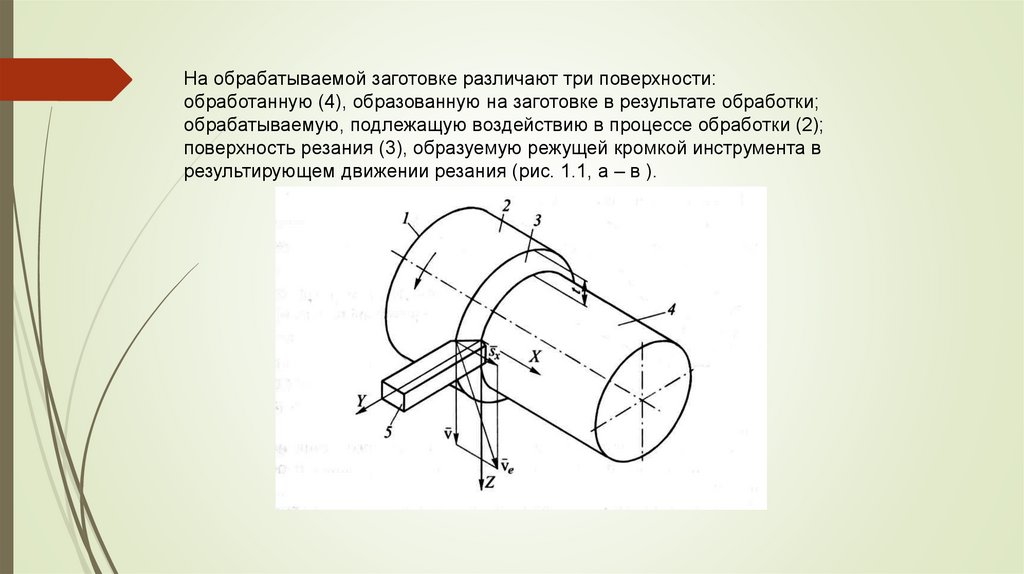

На обрабатываемой заготовке различают три поверхности:обработанную (4), образованную на заготовке в результате обработки;

обрабатываемую, подлежащую воздействию в процессе обработки (2);

поверхность резания (3), образуемую режущей кромкой инструмента в

результирующем движении резания (рис. 1.1, а – в ).

6.

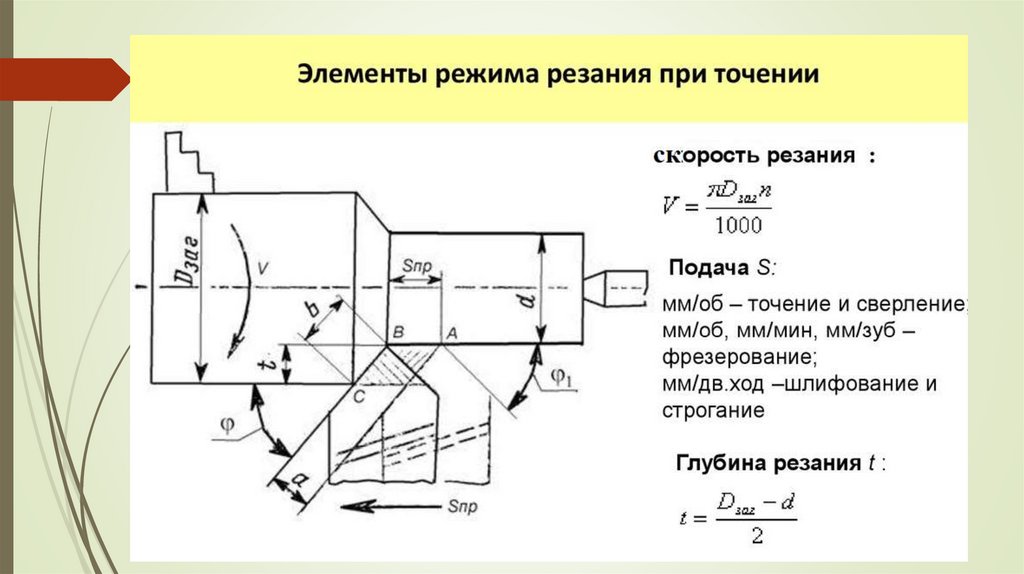

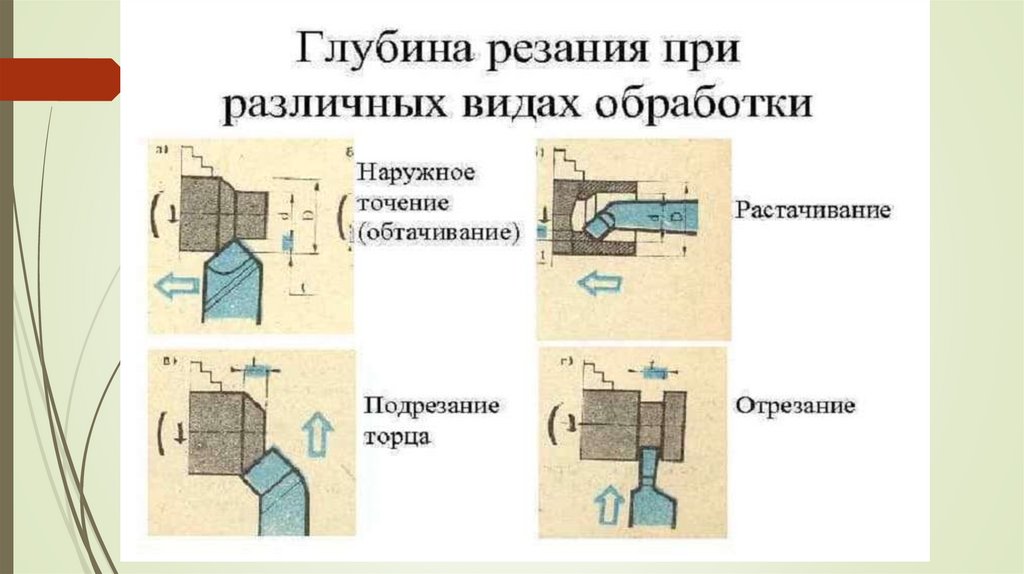

Элементы режима резания игеометрические параметры срезаемого

слоя

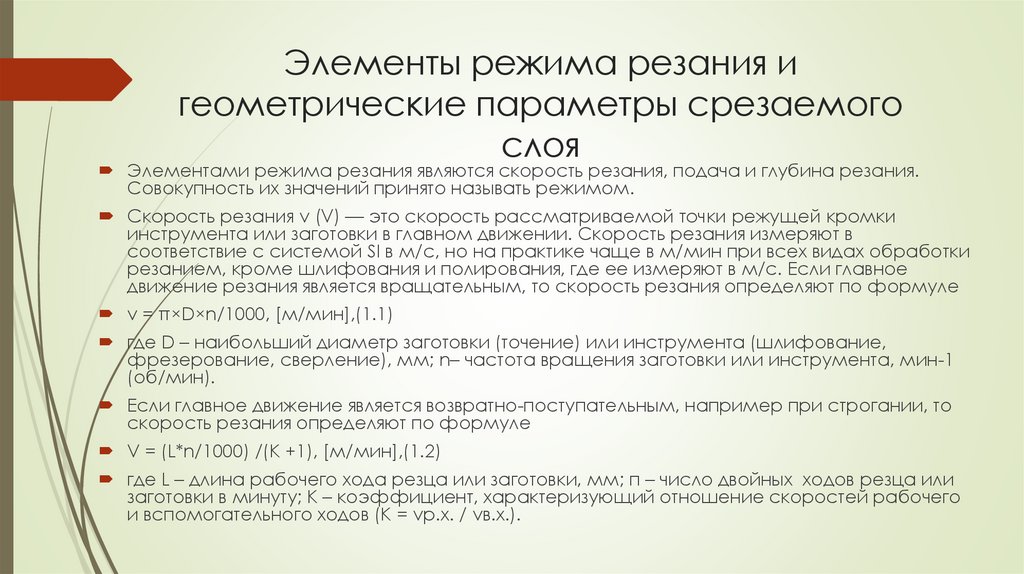

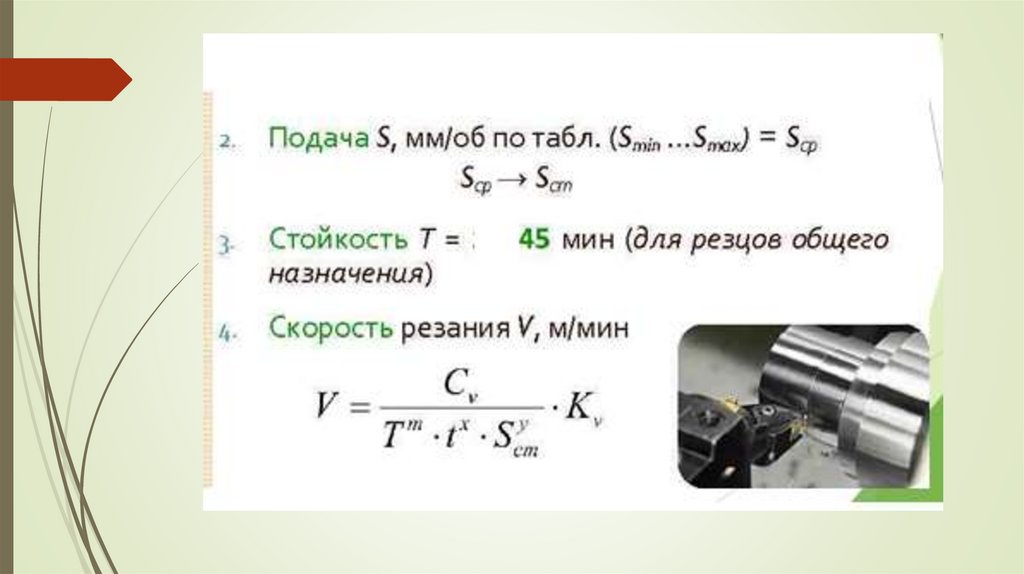

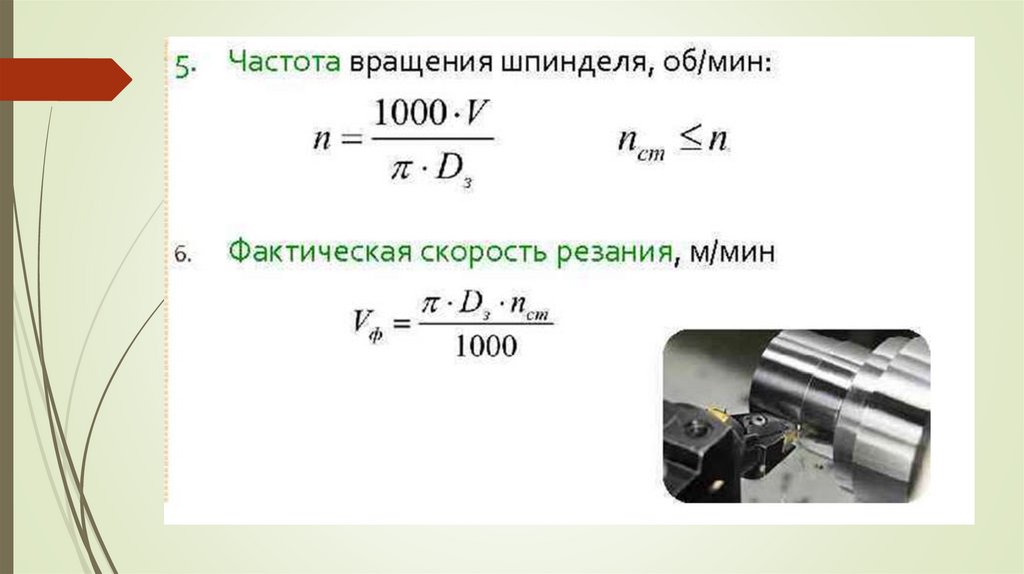

Элементами режима резания являются скорость резания, подача и глубина резания.

Совокупность их значений принято называть режимом.

Скорость резания v (V) — это скорость рассматриваемой точки режущей кромки

инструмента или заготовки в главном движении. Скорость резания измеряют в

соответствие с системой SI в м/с, но на практике чаще в м/мин при всех видах обработки

резанием, кроме шлифования и полирования, где ее измеряют в м/с. Если главное

движение резания является вращательным, то скорость резания определяют по формуле

v = π×D×n/1000, [м/мин],(1.1)

где D – наибольший диаметр заготовки (точение) или инструмента (шлифование,

фрезерование, сверление), мм; n– частота вращения заготовки или инструмента, мин-1

(об/мин).

Если главное движение является возвратно-поступательным, например при строгании, то

скорость резания определяют по формуле

V = (L*n/1000) /(K +1), [м/мин],(1.2)

где L – длина рабочего хода резца или заготовки, мм; п – число двойных ходов резца или

заготовки в минуту; К – коэффициент, характеризующий отношение скоростей рабочего

и вспомогательного ходов (К = vр.х. / vв.х.).

7.

8.

Толщина срезаемого слоя a – длина нормали (т.е. перпендикулярно кглавной режущей кромки) к поверхности резания, проведенной через

рассматриваемую точку режущей кромки, ограниченная сечением

срезаемого слоя.

Ширина срезаемого слоя b – это длина стороны сечения срезаемого

слоя, образованной поверхностью резания.

Параметры s и t называются технологическими (производственными,

т. к. устанавливаются непосредственно на станке) в отличие от

параметров а и b, которые называются физическими, так как они

непосредственно влияют на физические показатели процесса

резания (температуру, силы резания и т.д.).

Между толщиной и шириной срезаемого слоя, глубиной резания и

подачей существуют следующие соотношения:

а = s×sin φ, [мм], b = t /sin φ, [мм],

где φ – главный угол в плане.

9.

10.

11.

12.

13.

14.

15.

16.

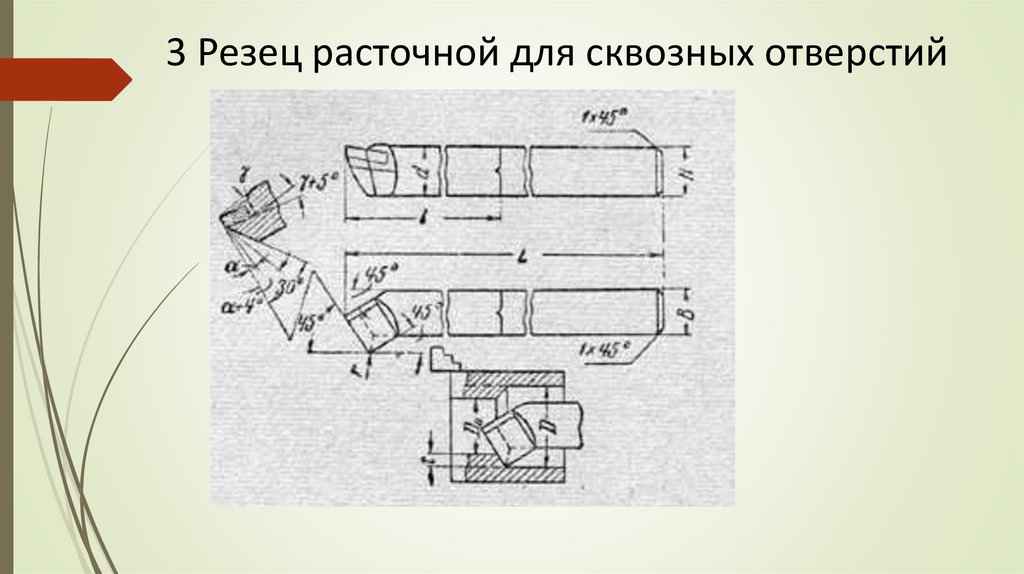

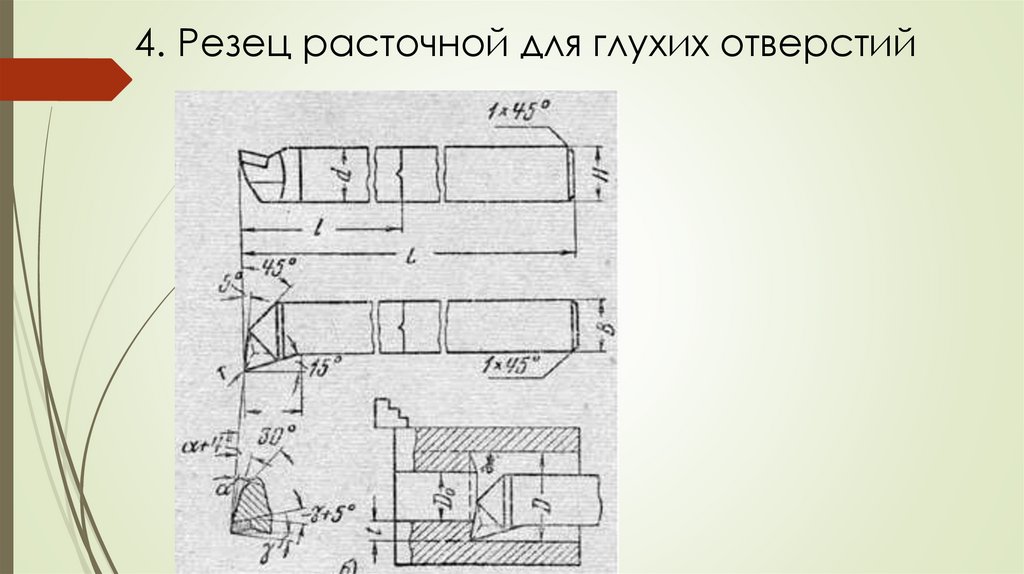

ОСНОВНЫЕ ТИПЫ ТОКАРНЫХ РЕЗЦОВа) проходной отогнутый; б) проходной упорный; в) подрезной; г) отрезной;

д) расточной для сквозных отверстий; е) расточной для глухих отверстий

17.

18.

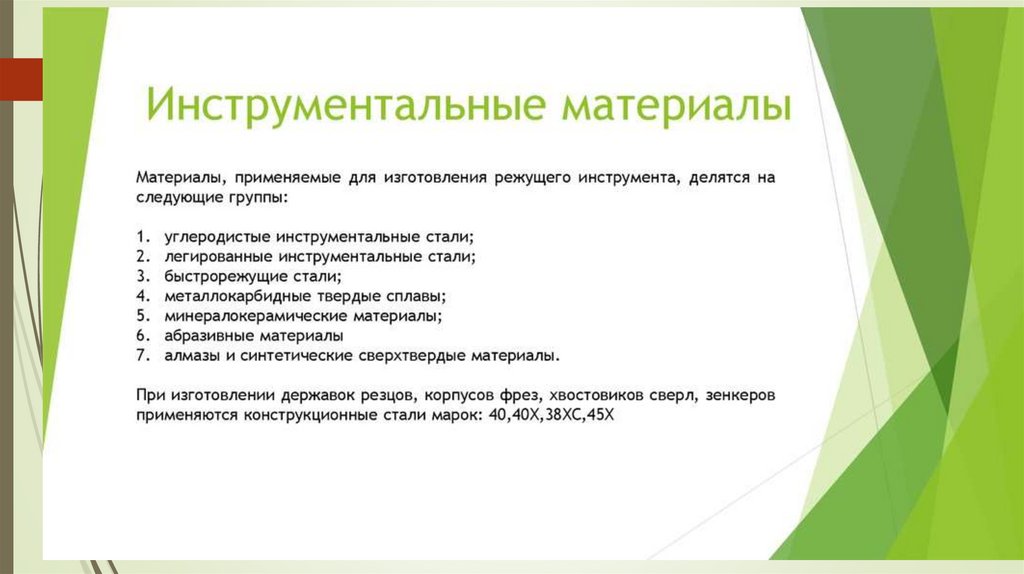

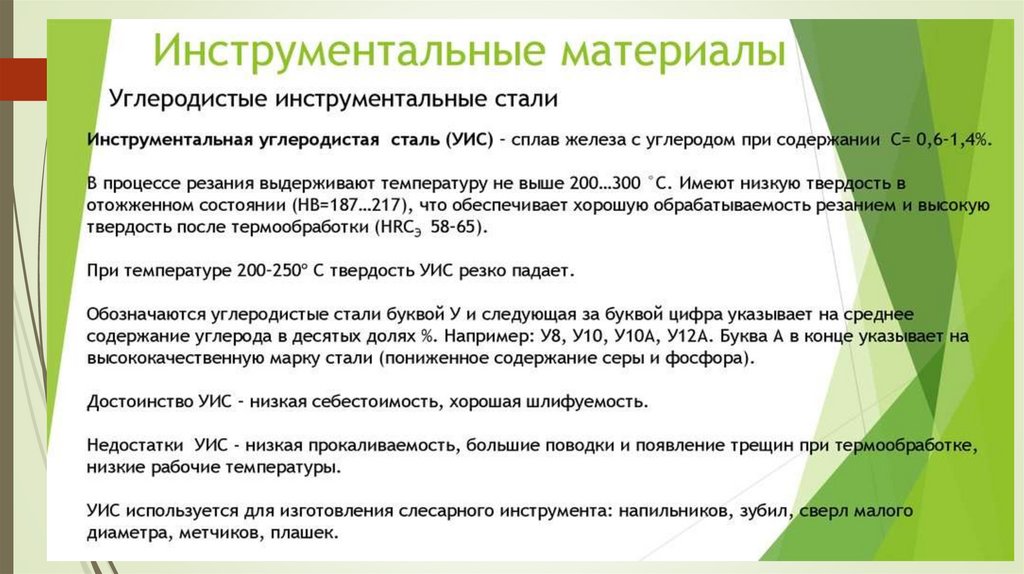

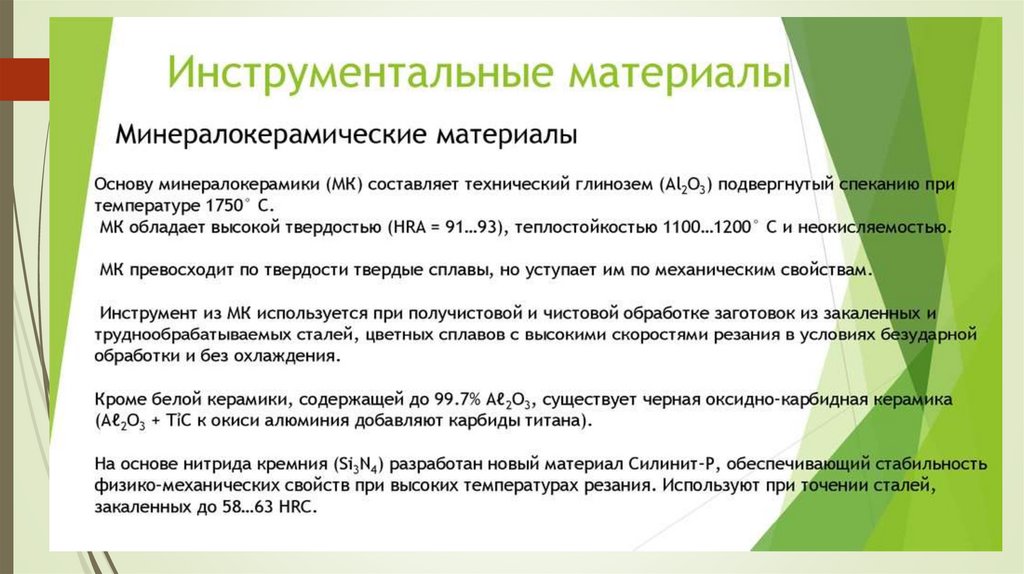

Материалы для изготовлениярежущих лезвий

ТРЕБОВАНИЯ:

Высокие механические свойства (прочность и

твердость);

Высокая износостойкость;

Высокая теплостойкость;

Технологичность;

Экономичность

19.

20.

21.

22.

23.

24.

25.

26.

27.

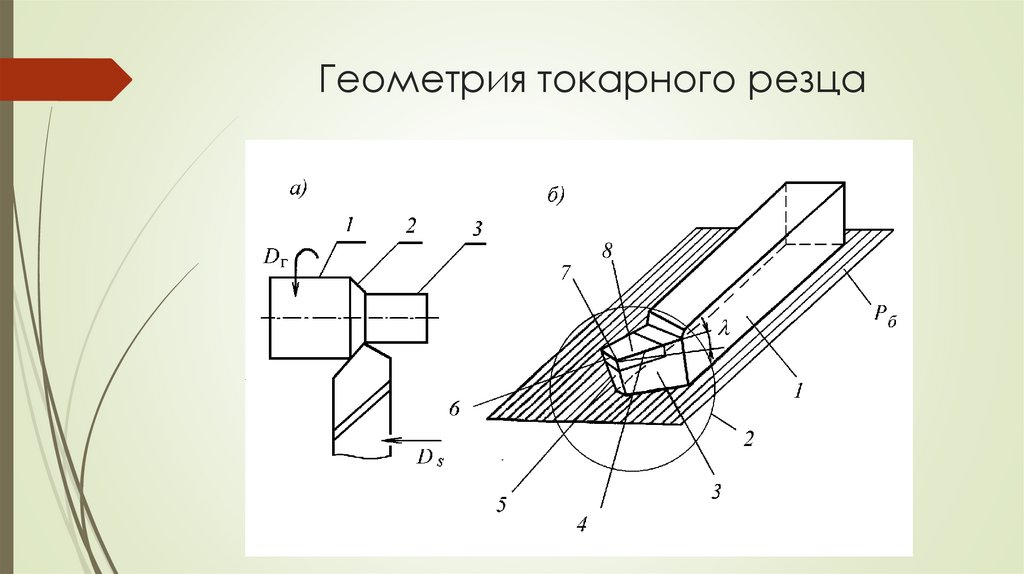

Геометрия токарного резца28.

29.

30.

31.

32.

33.

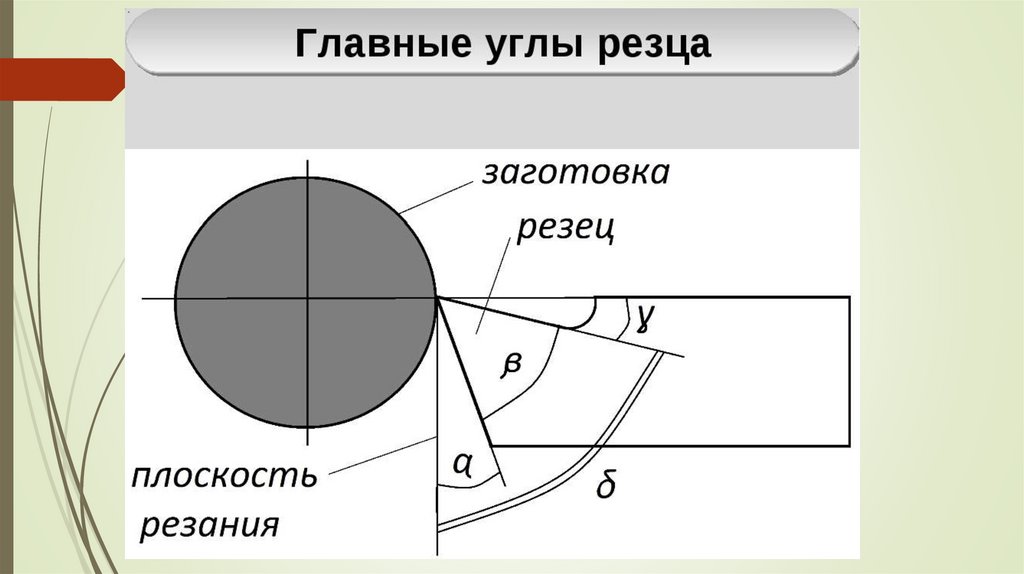

Главный задний угол α необходим для образования углового зазора междуповерхностью резания и главной задней гранью инструмента.

Данный угол служит для уменьшения трения между задней поверхностью резца

и поверхностью резания.

С уменьшением трения уменьшается нагрев резца, а следовательно, и его износ

со стороны задней поверхности.

Однако, если задний угол значительно увеличен, резец получается

ослабленным, и он быстро разрушается.

При выборе заднего угла приходится считаться со свойствами обрабатываемого

материала и материала инструмента, а также с условиями резания. При

обработке мягких и вязких металлов и чистовой обработке задний угол резца

берут обычно большим, для твердых и хрупких металлов — меньшим. Задний

угол не может быть равным 0 или отрицательным.

На практике величину заднего угла обычно выбирают в пределах 6—10°

. α=6о принимается при работе с небольшими подачами.

34.

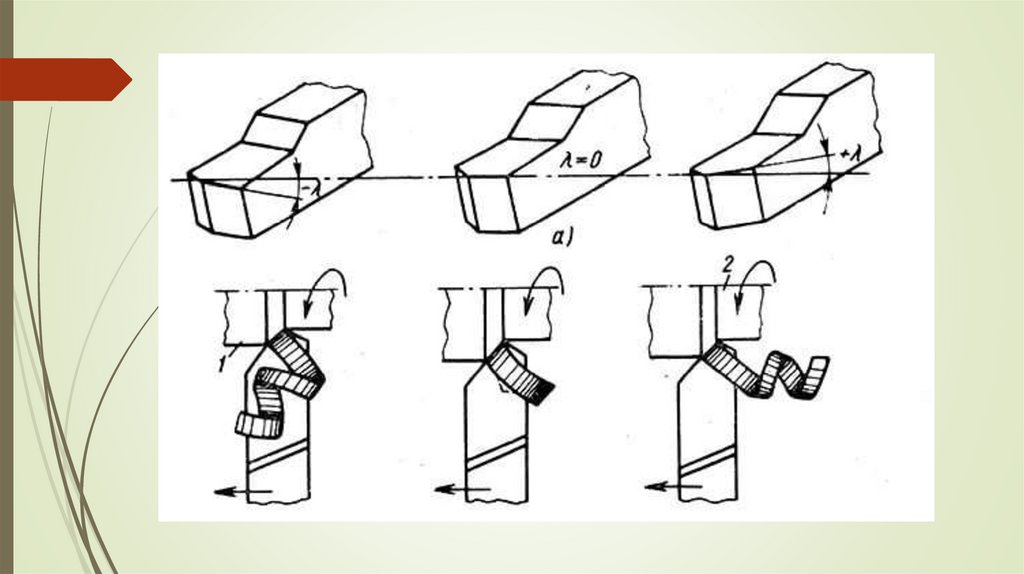

Угол наклона главной режущей кромки λ влияет на направлениесхода стружки. Его назначение- отвести стружку в удобном

направлении. При λ>0 стружка стремится в сторону задней бабки

станка, т.е. к обработанной поверхности детали. Резание

облегчается, т.к. стружка уходит из зоны резания. Для обычных

резцов λ =3о-5о. Положительное значение λ особенно целесообразно

при работе с ударами, напр., при обработке шлицев, при строгании и

когда припуск на обработку неравномерен(черновая обработка). При

отрицательном угле наклона режущей кромки стружка идет в сторону

передней бабки, т.е. к необработанной поверхности детали.

При положительном значении угла λ ударная сила в момент врезания

резца приходится не на вершину резца, а на более прочное место

режущей кромки, удаленное от вершины. При чистовой обработке,

когда снимается тонкая стружка и важна чистота обработанной повти, мы берем λ<0 – вершина резца является наивысшей точкой

режущей кромки. При точении жаропрочных сплавов

твердосплавными резцами(ВК8, Т15К6) λ=7о-12о.

35.

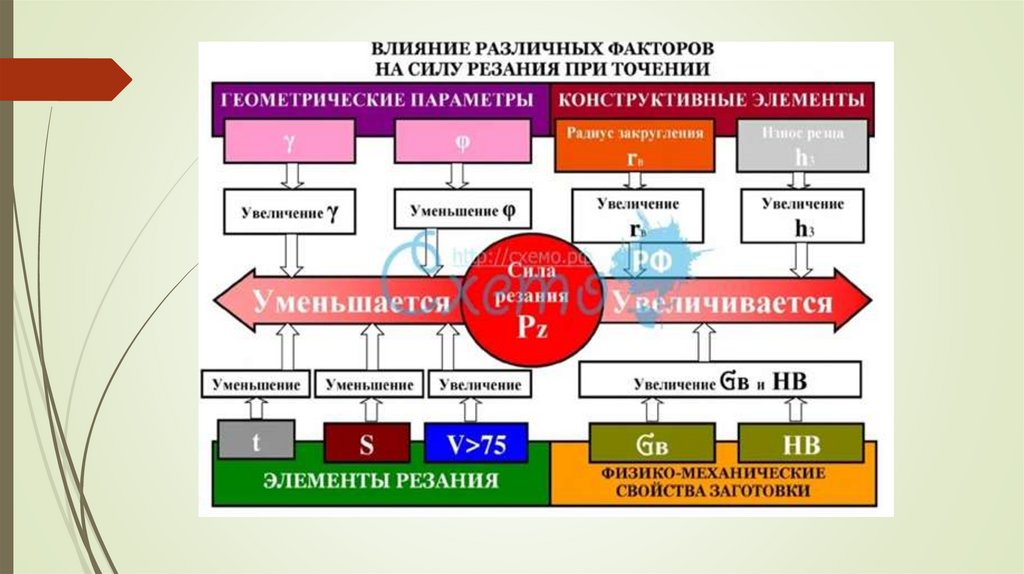

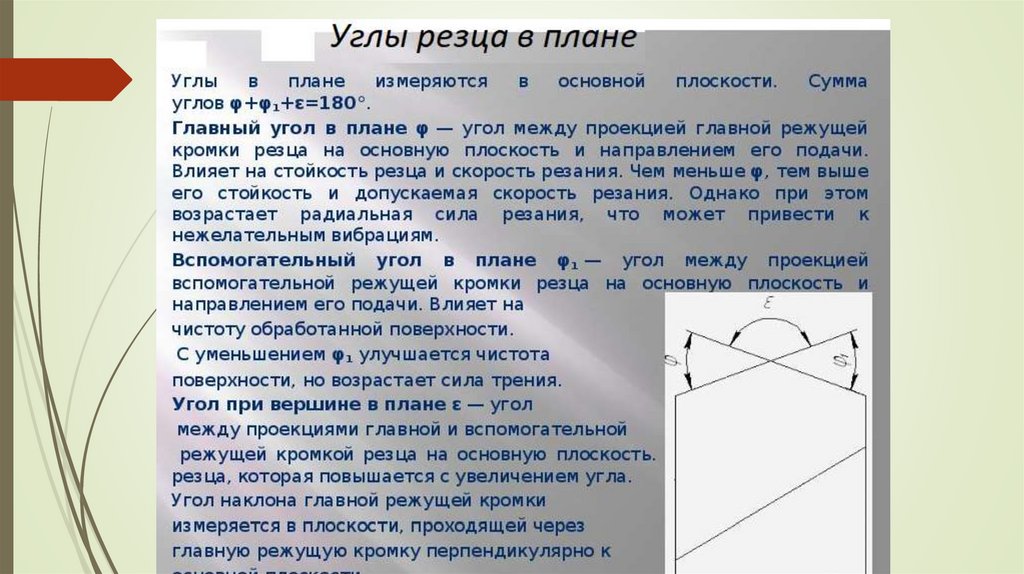

Главный угол в плане φ оказывает существенное влияние настойкость и прочность резца, на силу резания и чистоту обработанной

поверхности. С уменьшением угла φ увеличивается длина активной

части режущей кромки (ширина срезаемого слоя) и уменьшается

толщина срезаемого слоя, что уменьшает термодинамическую нагрузку

резца. Вследствие этого уменьшается и износ инструмента.

При слишком малом значении угла φ резко возрастает отжим резца от

заготовки и часто наблюдаются вибрации, в результате чего

ухудшается качество обработанной поверхности и увеличивается износ

инструмента. Обычно угол φ выбирают в пределах 30о—90° в

зависимости от вида обработки, типа резца, жесткости заготовки и

резца и способа их крепления. При обработке большинства материалов

проходными обдирочными резцами можно брать угол φ= 45°; при

обработке недостаточно жестких деталей в центрах необходимо

применять резцы с углом в плане 60, 75 и даже 90° (во избежание

вибраций). Уменьшение φ положительно с точки зрения стойкости

резца, его прочности, лучшего отвода тепла от вершины.

36.

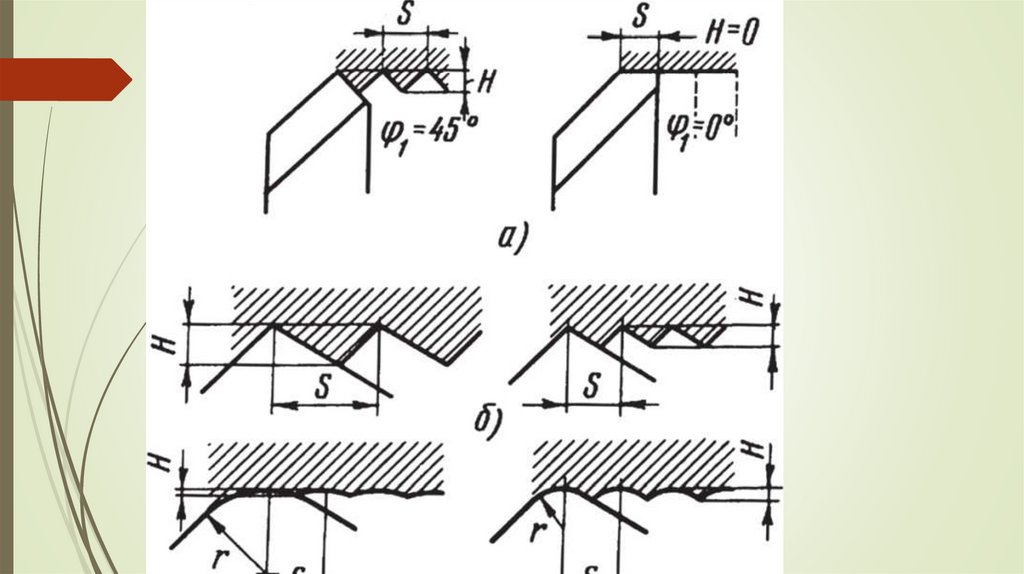

Вспомогательный угол в плане φ1 служит для уменьшениятрения вспомогательной задней поверхности об обработанную

поверхность. С уменьшением угла φ1 повышается прочность и

стойкость резца, улучшается условие работы вспомогательной

режущей кромки, уменьшается высота микронеровностей,

остающихся после обработки.

Обычно принимают φ1 =5о-15о. Желательно, чтобы φ1 был не

меньше 5о. Для обычной обработки быстрорежущими резцами,

резцами из режущей керамики угол φ1 <5о не берется, т.к.

мельчайшие частицы стружек, образующиеся в процессе резания

не смогут проваливаться в зазор между поверхностью

обработанной детали вспомогательной задней гранью резца и

может испортить обработанную поверхность.

37.

38.

39.

40.

ТИПЫ ТОКАРНЫХ РЕЗЦОВ1.Проходной отогнутый

Промышленность

Промышленность