Похожие презентации:

Контроль и автоматизация технологических процессов обогащения

1.

Министерство образования и науки Российской Федерации«Сибирский федеральный университет»

Гольсман Дмитрий Альбертович

КОНТРОЛЬ И АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБОГАЩЕНИЯ

Конспект лекций

для студентов специальности 21.05.04 Горное дело специализации 21.05.04.00.06 Обогащение

полезных ископаемых

Электронное издание

Красноярск 2017

1

2.

1. Козин, В.З. Контроль технологических процессов [Текст] Учебник для вузов. / В.З. Козин. –Екатеринбург.: Издательство УГГУ, 2005, 303 с.

2. Козин, В.З. Контроль технологических процессов [Текст]: Конспект лекций / В.З. Козин. –

Екатеринбург.: Издательство УГГУ, 2003, 162 с.

3.Серго, Е.Е. Опробование и контроль технологических процессов обогащения [Текст] / Е.Е.

Серго. – Киев,: Вища шк., 1979 –272 с.

4.Хан, Г.А. Опробование и контроль технологических процессов обогащения [Текст] / Г.А. Хан. –

М.; Недра, 1979. –249 с.

5. Саградян, А.Л. Контроль технологического процесса флотационных фабрик [Текст] / А.Л.

Саградян, Н.А. Суворовская – М.: Недра, 1964 – 429 с.

6. Козин, В.З. Опробование, контроль и автоматизация обогатительных процессов [Текст] Учебник

для вузов. / В.З. Козин, О.Н. Тихонов. – М.: Недра, 1990, 343 с.

7.Опробование

и контроль технологических процессов [Текст]: Раздаточный материал к

лекционному курсу для студентов специальности 09.03 / Сост: А.И. Титовская: КИЦМ. – Красноярск,

1994. – 19с.

8. Контроль технологических процессов обогащения: лаб. практикум [Текст] / сост. Д.А. Гольсман.

– Красноярск: Сиб, федер.ун-т, 2012. – 36 с.

9.Опробование и контроль на обогатительных фабриках [Текст]: Рабочая программа, методические

указания и контрольные задания для студентов заочного факультета специальности 090300 ''обогащение

полезных ископаемых'' / Сост. А.И. Титовская; КГАЦМ и З. – Красноярск, 1998. – 36 с.

10.Опробование контроль технологических процессов [Текст]: методические указания к

выполнению курсовой работы для студентов специальности 090300 ''Обогащение полезных ископаемых''

очной и заочной форм обучения / Сост. А.И. Титовская; КГАЦМ и З. – Красноярск, 2001. - 24 с.

2

3.

РАЗДЕЛ 1. МЕТОДЫ И СПОСОБЫ ОПРОБОВАНИЯТема № 1. ПОНЯТИЕ О ПРОБАХ И ОПРОБИРОВАНИИ

3

4.

1.1.Общие сведенияОпробование, контроль и автоматизация процессов обогащения

направлены на получение информации о свойствах, составе

перерабатываемого сырья и продуктов переработки; о входных и

выходных параметрах технологического процесса, оборудования и для

оценки состояния процесса и управления качеством выпускаемой

товарной продукции.

Основной задачей опробования и контроля на обогатительных

фабриках является контроль заданного режима технологического

процесса и работы обогатительных агрегатов, при соответствующих

точности и уровне надёжности полученных результатов.

4

5.

1.2.Погрешности измеренийАбсолютная погрешность – отклонение результата измерения α от истинного значения αи

измеряемой величины:

∆α = α - αи ,

(1.1)

где α - массовая доля ценного компонента.

Относительная погрешность измерения – отношение абсолютной погрешности измерения к

истинному значению измеряемой величины, выраженное в долях или процентах:

и

100

(1.2)

Приведенная погрешность средств измерений – отношение абсолютной погрешности к

нормирующему значению

N

100

(1.3)

Систематическая погрешность измерения

Случайная погрешность измерения

Грубая погрешность измерения

5

6.

1.3.Виды проб1. Проба на определение гранулометрического состава материала;

2. Проба на химический анализ;

3. Минералогическая проба;

4. Проба на влажность;

5. Технологическая проба;

6. Аналитическая проба;

7. Точечная проба;

8. Объединенная проба.

6

7.

1.4.Масса пробыМасса объединенной пробы определяется по формуле:

М = m ∙ n,

где m – масса точечной пробы, n – число проб.

Везен 1865 г. (Франция) предложил формулу:

М = K∙d3,

где К - коэффициент, определяемый заданным числом зёрен или частиц в пробе.

Брунтон 1898 г. (США) предложил формулу:

fδ d 3 n β

М 4 1

10 m α

где f – влияние формы зерен, δ – плотность материала, d – размер максимальных

кусков в пробе, n – допустимое число зёрен входящее в пробу в избытке или недостатке, m

,

– ошибка при опробовании равная точности хим. анализа, β и α – содержание металла в

наиболее богатом минерале пробы и среднее в опробуемом материале.

7

8.

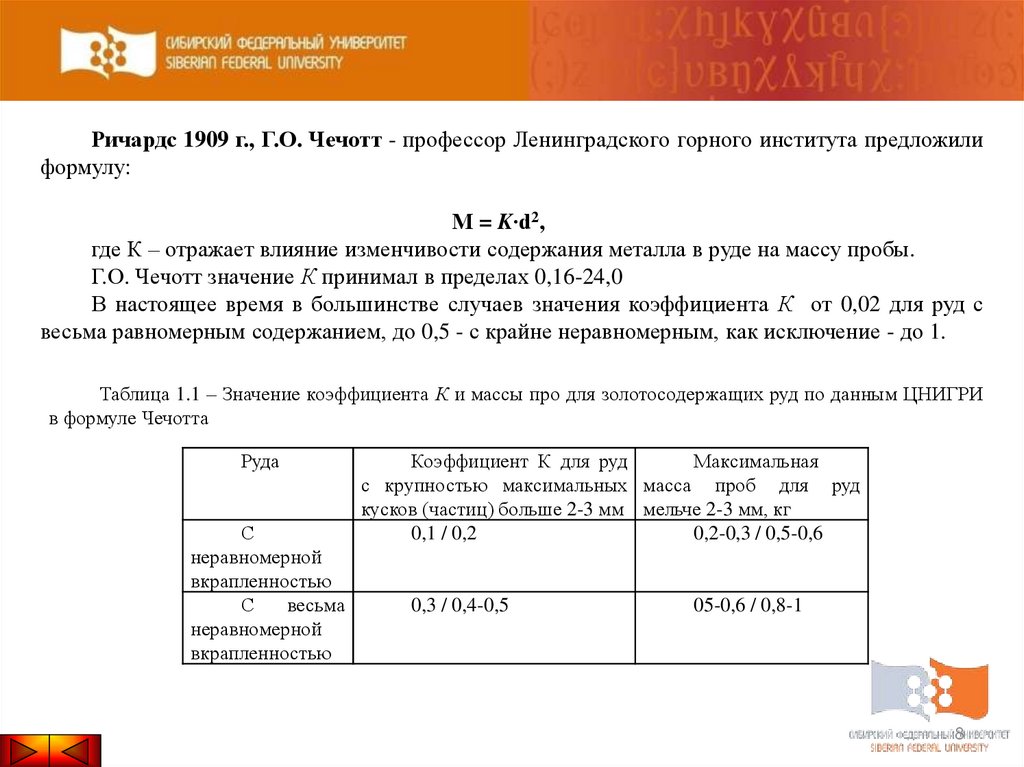

Ричардс 1909 г., Г.О. Чечотт - профессор Ленинградского горного института предложилиформулу:

М = K∙d2,

где К – отражает влияние изменчивости содержания металла в руде на массу пробы.

Г.О. Чечотт значение К принимал в пределах 0,16-24,0

В настоящее время в большинстве случаев значения коэффициента К от 0,02 для руд с

весьма равномерным содержанием, до 0,5 - с крайне неравномерным, как исключение - до 1.

Таблица 1.1 – Значение коэффициента К и массы про для золотосодержащих руд по данным ЦНИГРИ

в формуле Чечотта

Руда

С

неравномерной

вкрапленностью

С

весьма

неравномерной

вкрапленностью

Коэффициент К для руд

Максимальная

с крупностью максимальных масса проб для руд

кусков (частиц) больше 2-3 мм мельче 2-3 мм, кг

0,1 / 0,2

0,2-0,3 / 0,5-0,6

0,3 / 0,4-0,5

05-0,6 / 0,8-1

8

9.

2Демонд и Хальфердаль 1923 г. предложили более общую формулу:

М = K∙dα,

где К – коэффициент, зависящий от характеристики полезного ископаемого (содержание

определяемого компонента и равномерности его распределения), α – отражает влияние на массы

пробы неоднородности материала.

К = 0,02 – 0,2, а α =1,5 – 2,7

Минимальную массу пробы для определения гранулометрического состава руды

предложил Локонов:

М = 0,02∙d2 +0,5∙d,

Д.А. Краснов рекомендовал формулу:

М = К∙d2 ∙δ,

где К – коэффициент, зависящий от модуля шкалы классификации (при модуле

величина К=3, при модуле 2 величина К=1,5), δ - плотность материала

9

10.

Таблица 1.2 – Масса отбираемой пробы (кг) в зависимости от наибольшего диаметрачастиц в пробе и равномерности вкрапленности руд (по К.Л. Пожарицкому)

Диаметр частицы,

Вкрапленность

мм

Равномерная

Неравномерная

20

10

8

5

3

2

1

15

4

2,5

1,2

0,45

0,2

0,06

40

10

6

2,5

0,9

0,4

0,1

Весьма

неравномерная

160

35

20

7

2,5

0,9

0,18

Таблица 1.3 – Значения К и α по данным К.Л. Пожарицкого, Н.В. Барышева, П.Л.

Каллистова

Вкрапленность

Мелкая

вкрапленность

Средняя

неравномерная

Крупная

и

средняя

неравномерная

Тип руды

золотосодержащая

К

0,2

α

2

золотосодержащая

0,4

2

золотосодержащая

0,8-1

2

10

11.

Тема 2. МЕТОДЫ ОТБОРА ПРОБ11

12.

2.1.Опробование неподвижного материалаНеподвижный материал – это материал, находящийся ёмкостях, различных

сосудах, вагонетках, отвалах, хвостахранилищах.

- Метод вычерпывания

- Метод шурфов и бурения

- Метод прокладки канав

- Метод квартования

- Фракционный отбор

- Метод опробования щупами

12

13.

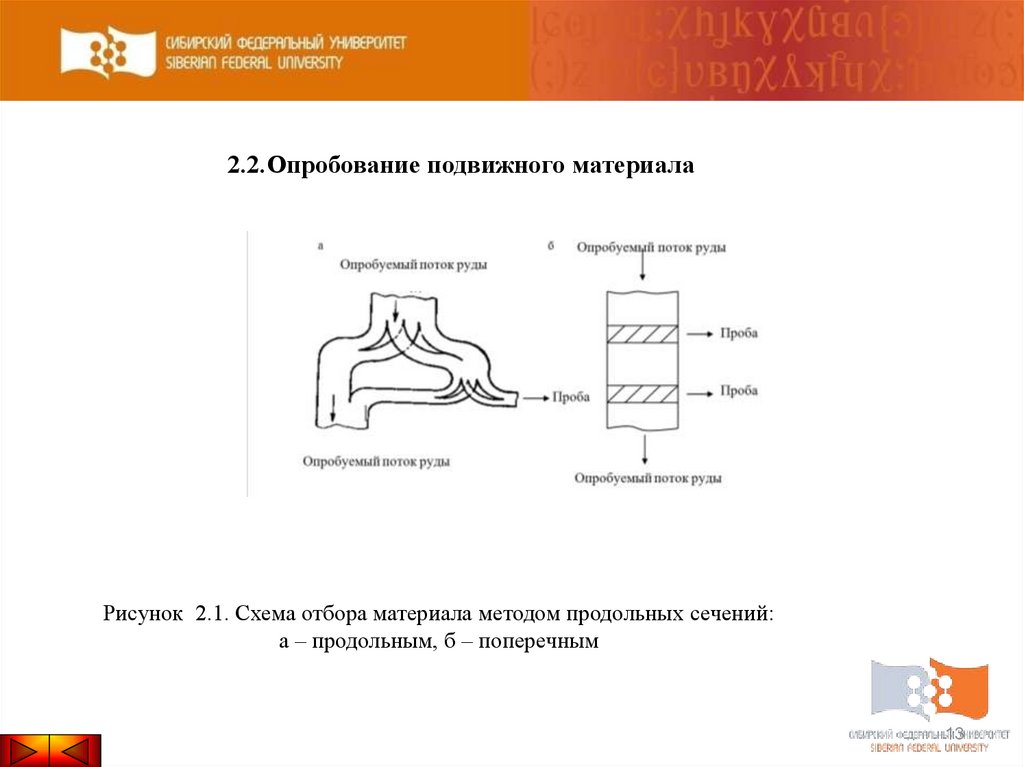

2.2.Опробование подвижного материалаРисунок 2.1. Схема отбора материала методом продольных сечений:

а – продольным, б – поперечным

13

14.

2.3.Автоматические пробоотбирателиОпробуемый поток руды

3

2

1

Проба

Опробуемый поток руды

Рисунок 2.2. Цепной ковшовый пробоотборник с простым движением ковша

14

15.

Рисунок 2.3. Ковшовый пробоотбиратель:1 – ковш; 2 – шарнир; 3 – рычаг; 4 – привод; 5 паузный механизм; 6 – датчик

производительности конвейера; 6 – конвейер; 7 – система управления; 8 –

разгрузочное устройство; 9,10 – концевые выключатели.

15

16.

М = 2,78 Q∙β∙m,где

Q

–

масса

материала

поступающего на опробование, т/ч; β –

угол

между

секущими

краями

отсекателя,

град.;

m

–

число

отсекателей m = 1÷2.

Рисунок 2.4. Секторный пробоотбиратель:

1, 2 – полые конуса; 3 – отсекатель; 4 – разгрузочный патрубок; 5 – труба для подвода

питания

16

17.

2.4.Опробование пульпРисунок 2.5. Пробники для пульпы:

а – кружка, б – желонка

1 – стержень пробника; 2 – пробник (цилиндрический сосуд); 3 – трос для открывания

крышки; 4 – крышка пробника; 5 – резиновая прокладка.

17

18.

Тема 3. СХЕМЫ ОПРОБОВАНИЯ И ПОДГОТОВКИ ПРОБ18

19.

3.1.Подготовка пробОбработка проб зависит от ее назначения:

1.Проба на ситовой анализ подвергается только тщательному перемешиванию.

2. Проба на химический анализ – требует доведения крупности до крупности 100

% класса 0,1 (0,074 или 0,044) мм. Самое приемлемое, чтобы получить однородный

состав – это довести всю руду до крупности химического анализа, но это очень

дорого.

19

20.

3.2.Методы и способы перемешивания проб- Способ кольца и конуса

- Способ перелопачивания

- Способ перекатывания

- Способ просеивания

- Механическое перемешивание

20

21.

3.3.Способы и устройства сокращения проб- Способ квартования

- Способ квадратования

- Способ линейки

21

22.

3.4.Определение числа частичных пробИсходными данными для определения числа частичных проб служат:

1.Результаты анализов заведомо достаточного числа проб, взятых из

опробуемой массы, т.е. чем больше их, тем точнее определяется изменчивость;

2.Точность химического анализа;

3.Вероятность того, что ошибка, которая возникает при опробовании, не

должна превышать некоторых предельных значений.

22

23.

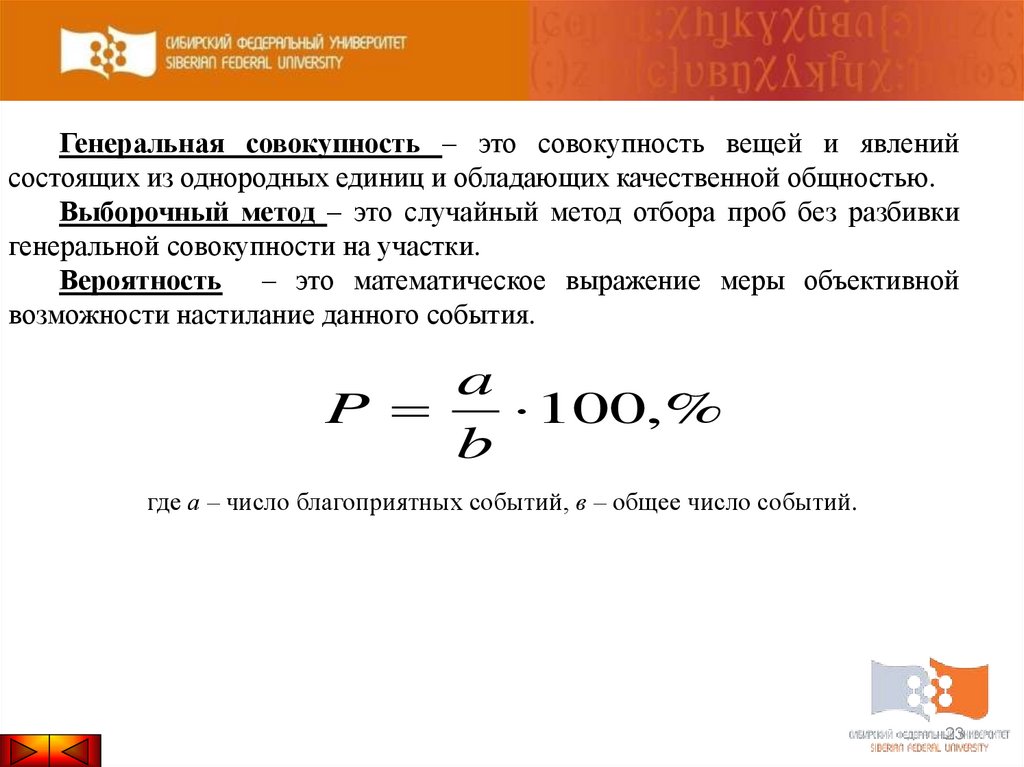

Генеральная совокупность – это совокупность вещей и явленийсостоящих из однородных единиц и обладающих качественной общностью.

Выборочный метод – это случайный метод отбора проб без разбивки

генеральной совокупности на участки.

Вероятность – это математическое выражение меры объективной

возможности настилание данного события.

a

P

100,%

b

где а – число благоприятных событий, в – общее число событий.

23

24. Среднее арифметическое значение ( )

Среднее арифметическое значение ( x )n

x

x

x1 x2 x3 ... xn

k 1

n

n

где n – число проб; х – содержание ценного компонента

Среднее квадратическое отклонение (σ)

( x x)

2

1

n

24

25. Дисперсия (σ2)

2Дисперсия (σ )

( x x)

2

1

2

n

Коэффициент вариации (V),

V

x

100

25

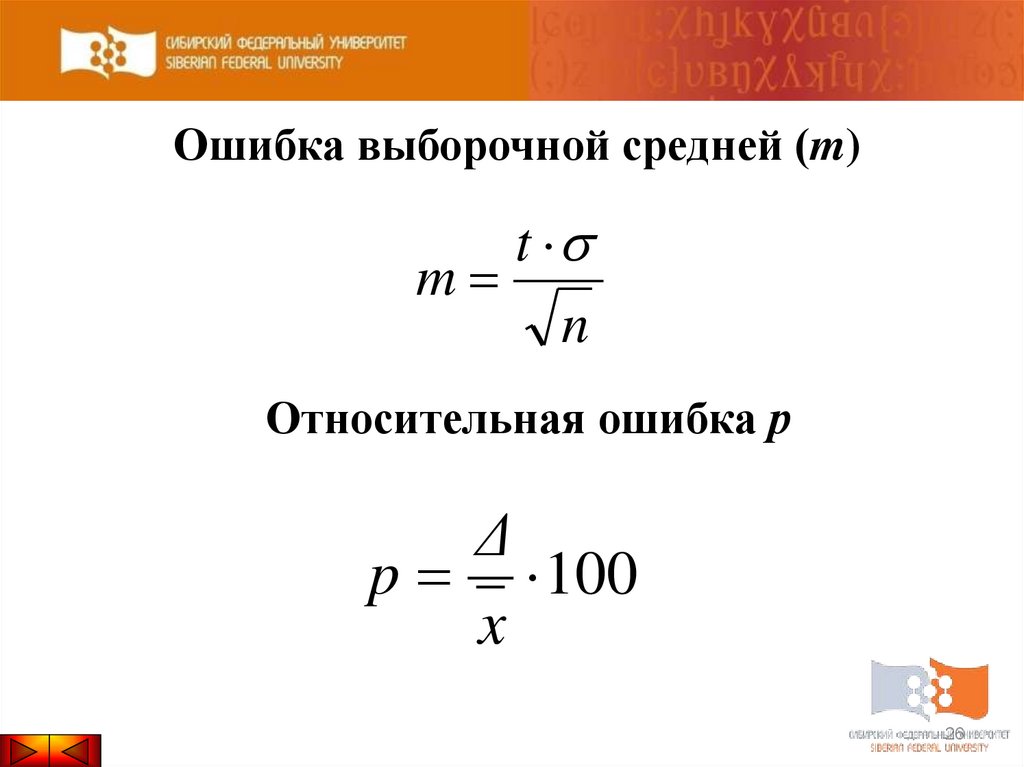

26. Ошибка выборочной средней (m)

tm

n

Относительная ошибка р

Δ

p 100

x

26

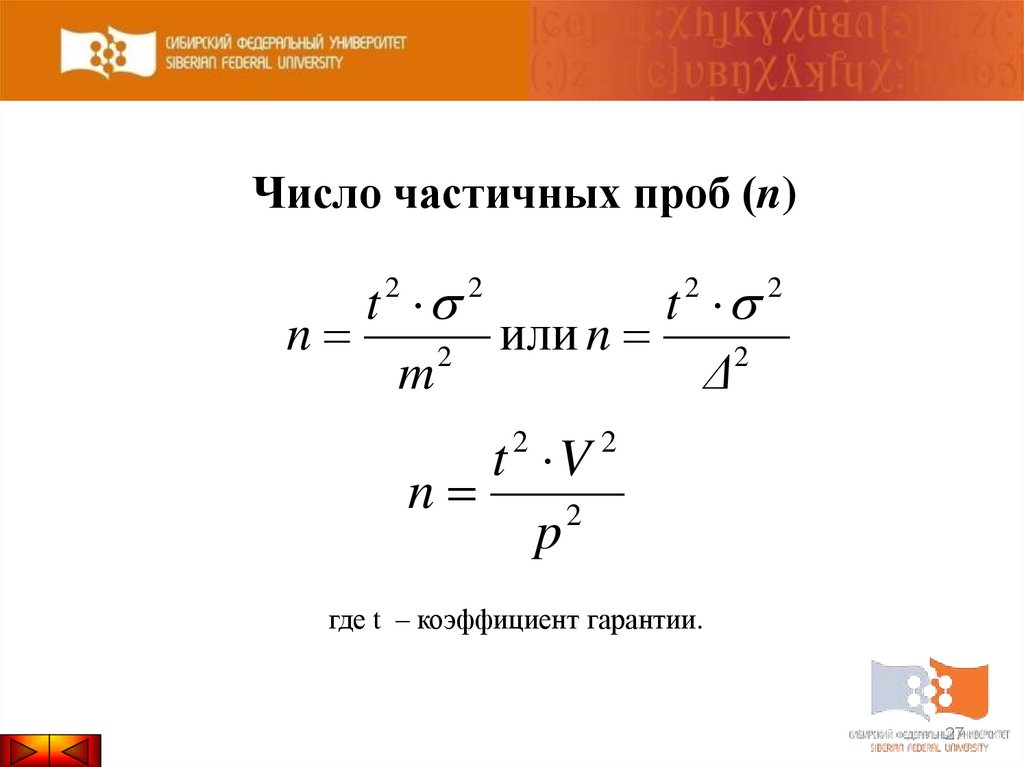

27. Число частичных проб (n)

tt

n

или n

2

2

m

Δ

2

2

2

t V

n

2

p

2

2

2

где t – коэффициент гарантии.

27

28. В соответствии с ГОСТ 14180-69

,В соответствии с ГОСТ 14180-69

n c M

С – коэффициент неоднородности товарной

продукции для весьма однородного материала с

=1; для однородного с=1,5; среднеоднородного

с=2; М – масса опробуемой партии.

28

29.

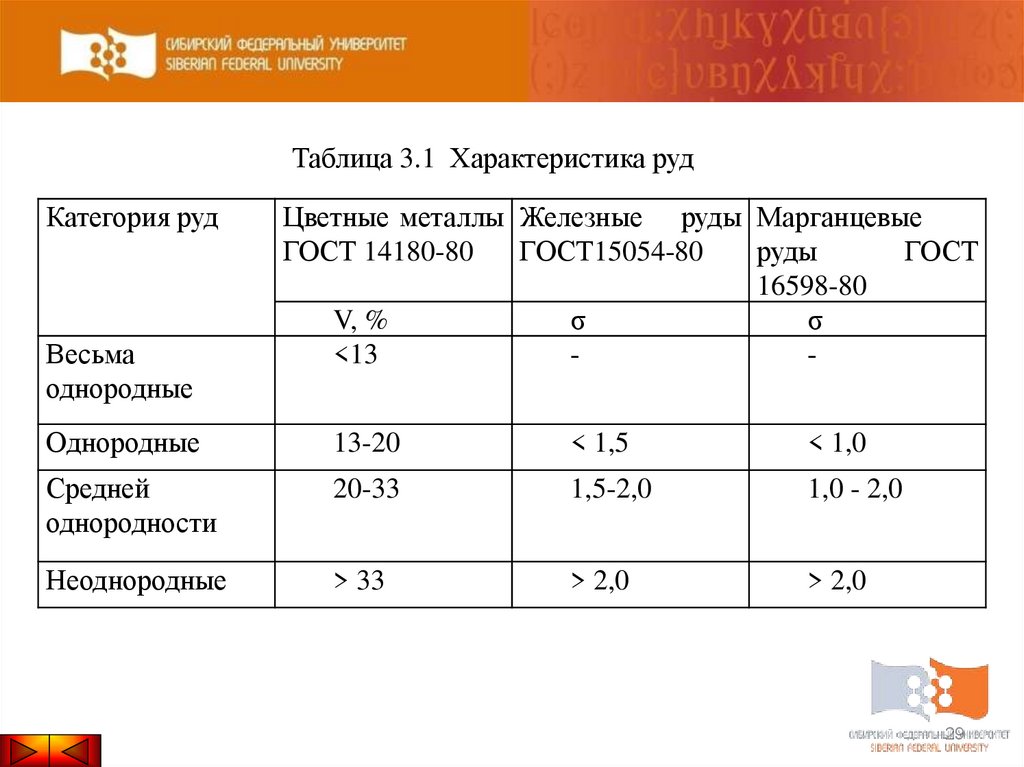

Таблица 3.1 Характеристика рудКатегория руд

Весьма

однородные

Цветные металлы Железные руды Марганцевые

ГОСТ 14180-80

ГОСТ15054-80

руды

ГОСТ

16598-80

V, %

σ

σ

<13

-

Однородные

13-20

< 1,5

< 1,0

Средней

однородности

20-33

1,5-2,0

1,0 - 2,0

Неоднородные

> 33

> 2,0

> 2,0

29

30.

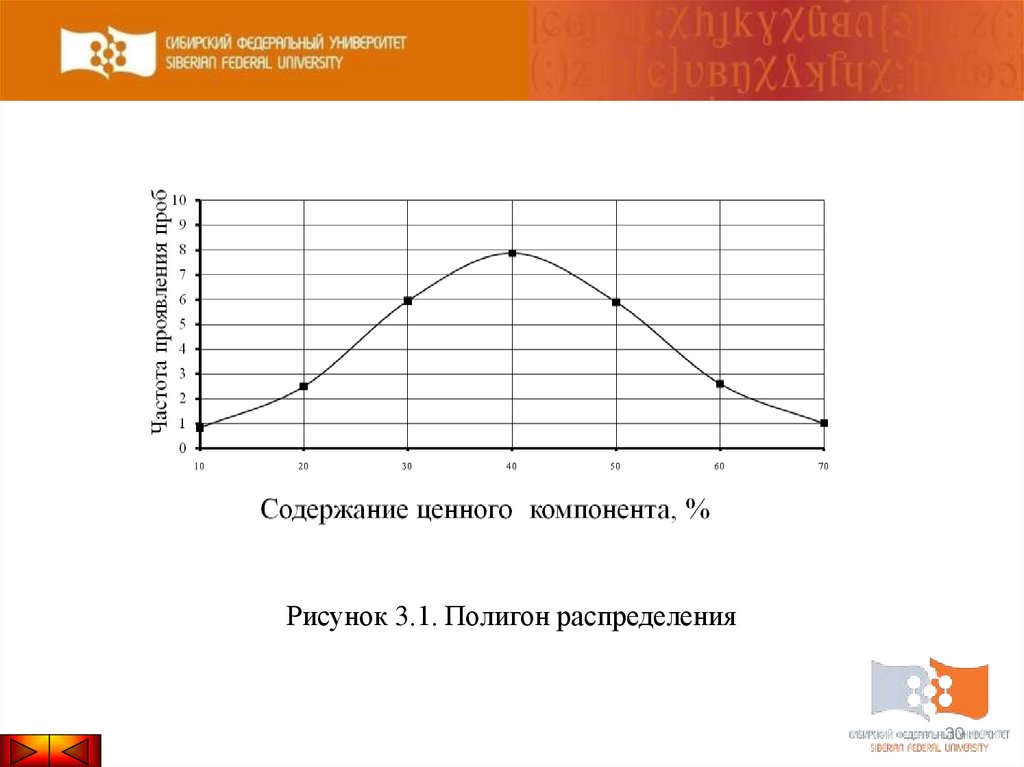

Рисунок 3.1. Полигон распределения30

31. 3.5.Схема обработки технологической пробы

Опробование на фабриках ведется по определенным схемам:1.Схема опробования для составления товарного и технологического

балансов металла по фабрике.

2.Схема полного опробования для составления качественноколичественной и водно-шламовой схем.

3. Схема опробования и контроля для оперативного управления

технологическим процессом.

4. Схема опробования и контроля для изучения и анализа отдельных

фаз технологического процесса.

31

32.

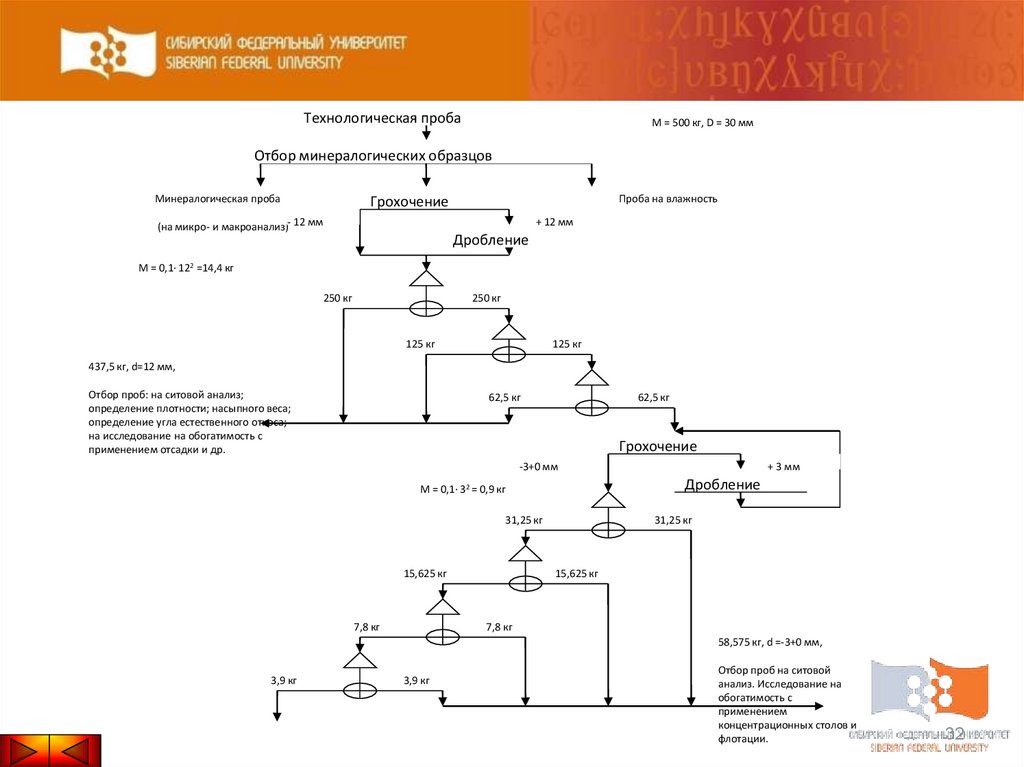

Технологическая пробаМ = 500 кг, D = 30 мм

Отбор минералогических образцов

Минералогическая проба

Проба на влажность

Грохочение

(на микро- и макроанализ)- 12 мм

+ 12 мм

Дробление

М = 0,1∙ 122 =14,4 кг

250 кг

250 кг

125 кг

125 кг

437,5 кг, d=12 мм,

Отбор проб: на ситовой анализ;

определение плотности; насыпного веса;

определение угла естественного откоса;

на исследование на обогатимость с

применением отсадки и др.

62,5 кг

62,5 кг

Грохочение

-3+0 мм

Дробление

М = 0,1∙ 32 = 0,9 кг

31,25 кг

15,625 кг

7,8 кг

+ 3 мм

31,25 кг

15,625 кг

7,8 кг

58,575 кг, d =-3+0 мм,

3,9 кг

3,9 кг

Отбор проб на ситовой

анализ. Исследование на

обогатимость с

применением

концентрационных столов и

флотации.

32

33.

Грохочение- 1+0 мм

+1 мм

М = 0,1∙ 12 = 0,1 кг

Дробление

1,95

кг

Дубликат

1,95 кг

Просеивание

+ 0,1

мм

-0,1 +0 мм

Истирание

Обор проб на вещественный состав

Хим. анализ

m = 50 – 100

г.

Полный

хим. анализ

Фазовый

анализ

Спектральн

ый анализ

m = 100 – 200 г.

m = 200 – 250 г.

m = 100 г.

Термически

й анализ

m = 100 – 150 г.

Дублика

т

33

34. 3.6.Схема полного опробования

1.Схема опробования для составления товарного итехнологического балансов металла по фабрике.

2.Схема полного опробования для составления

качественно-количественной и вводно-шламовой

схем.

3. Схема опробования и контроля для оперативного

управления технологическим процессом.

4. Схема опробования и контроля для изучения и

анализа

отдельных

фаз

технологического

процесса.

34

35. Условные обозначения

.∆

о

G

Q

- ситовой анализ;

- химический анализ;

- влажность;

- плотность;

- минералогический анализ;

- содержание твердого;

- весовой учет руды и товарных концентратов;

- расход пульпы;

35

36.

рН

С

с

Т

У

А

Р

W

С

N

- щелочность;

- концентрация флотационных реагентов;

- температура пульпы;

- уровень руды в бункерах, пульпы, растворов;

- степень аэрации;

- давление жидкости, газов;

- вакуум;

- контроль состояния сетки;

- мощность.

36

37.

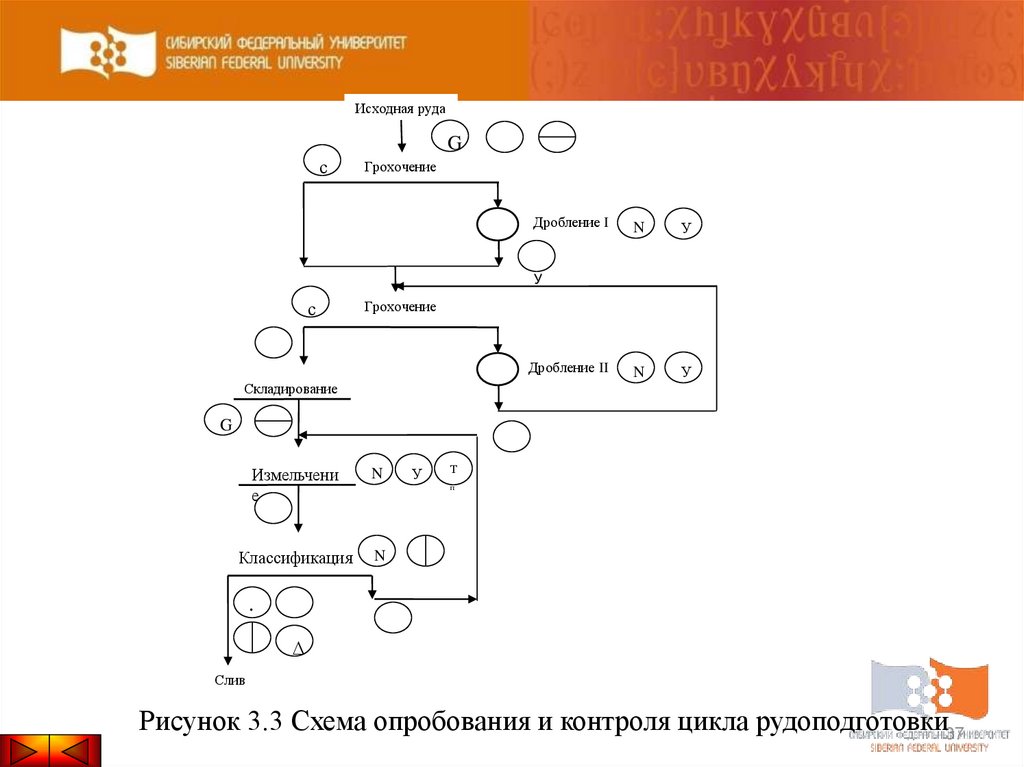

Исходная рудаG

с

Грохочение

Дробление I

N

У

N

У

У

с

Грохочение

Дробление II

Складирование

G

Измельчени

е

N

Классификация

N

У

Т

п

.

∆

Слив

Рисунок 3.3 Схема опробования и контроля цикла рудоподготовки37

38.

Слив классификацииУ

Контактирование

А

Т

Основная флотация

.

У

∆

С

Р

Н

Сгущение

Q

С

Н

Р

Н

С

Т

с

У

Н

с

∆

Q

Складирование

Q

Q

Слив

У

С

Р

.

П

У

с

W

А

.

о

Фильтрование

У

Р

с

Контрольная флотация

.

.

С

.

Перечистка

с

У

С

о

с

Хвосты

Р

Оборотная вода

.

Кек

Сушка

Т

ПХ

А

G

∆

Готовый

концентрат

Q

.

о

Газ

Рисунок 3.4 Схема опробования флотационного цикла

38

39.

Складирование

Грохочение

G

С

О

Отсадка ∙

∙

Концентрат

N

∙

Классификация

Измельчение

Q

Гидравлическая

классификация

Q

Q

Q

Q

Концентрация на столах

Концентрат

∙

Промпродук

т

Хвосты

Слив

Q

Q

∙

Рисунок 3.5 Схема опробование и контроля гравитационного цикла

39

40.

Тема 4. СИСТЕМЫ ОПРОБОВАНИЯ40

41.

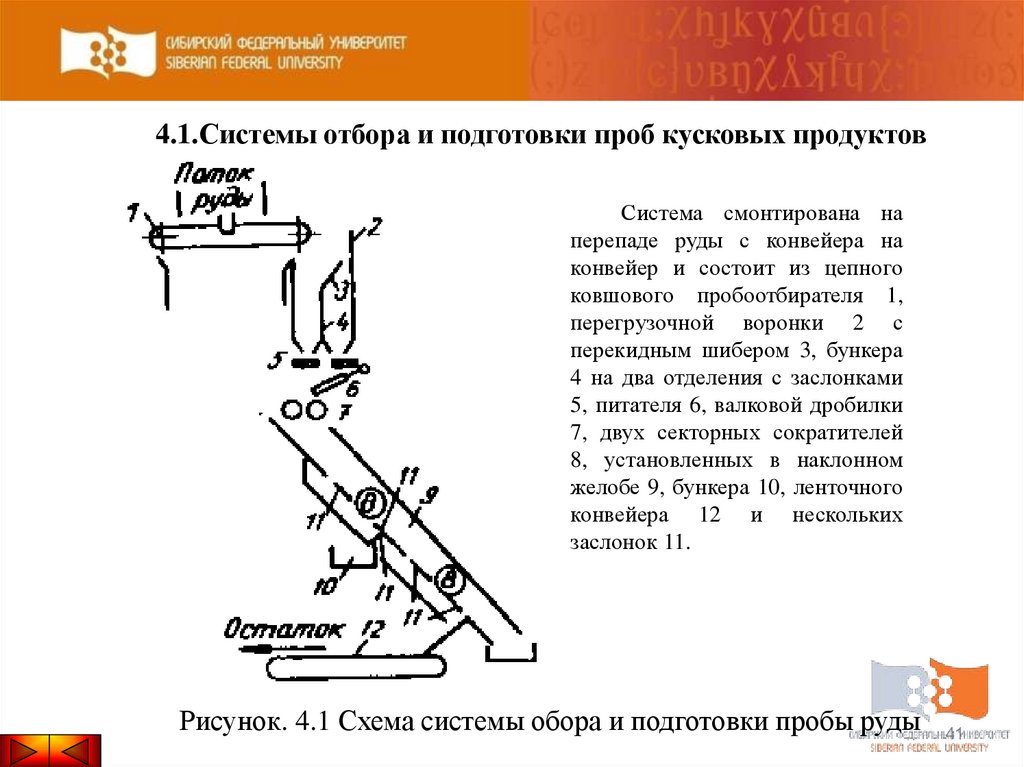

4.1.Системы отбора и подготовки проб кусковых продуктовСистема смонтирована на

перепаде руды с конвейера на

конвейер и состоит из цепного

ковшового пробоотбирателя 1,

перегрузочной воронки 2 с

перекидным шибером 3, бункера

4 на два отделения с заслонками

5, питателя 6, валковой дробилки

7, двух секторных сократителей

8, установленных в наклонном

желобе 9, бункера 10, ленточного

конвейера 12 и нескольких

заслонок 11.

Рисунок. 4.1 Схема системы обора и подготовки пробы руды

41

42.

Требования при организации пробоотбора:– возможность наблюдения за состоянием питающего желоба, перегрузочного ящика и пробоприемного устройства;

– желоб должен подводить пульпу к перепаду без завихрений и

брызг;

– во время пауз между отсечками подтеки, и капли пульпы не

должны попадать в щель пробоприемного устройства.

42

43.

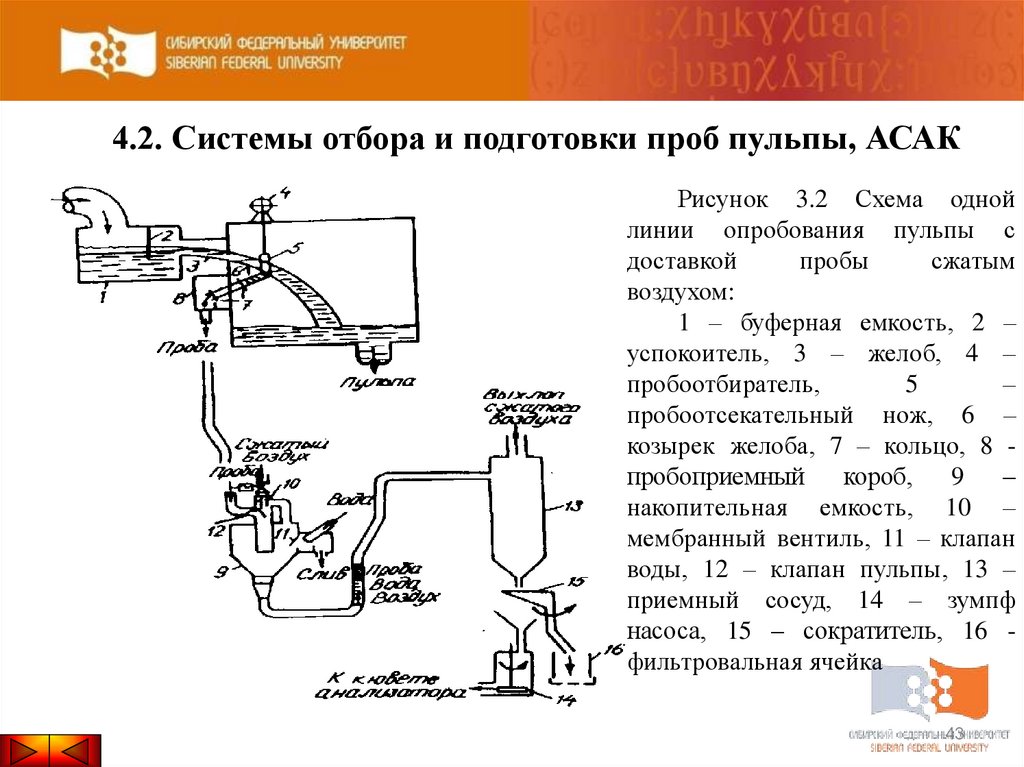

4.2. Системы отбора и подготовки проб пульпы, АСАКРисунок 3.2 Схема одной

линии опробования пульпы с

доставкой

пробы

сжатым

воздухом:

1 – буферная емкость, 2 –

успокоитель, 3 – желоб, 4 –

пробоотбиратель,

5

–

пробоотсекательный нож, 6 –

козырек желоба, 7 – кольцо, 8 пробоприемный

короб,

9 –

накопительная емкость, 10 –

мембранный вентиль, 11 – клапан

воды, 12 – клапан пульпы, 13 –

приемный сосуд, 14 – зумпф

насоса, 15 – сократитель, 16 фильтровальная ячейка

43

44.

4.3.Организация опробования, ОТКВ задачу ОТК входит:

– отбор, подготовка и передача на анализ или выполнение анализа проб

руды и продуктов обогащения;

– обработка результатов опробования и передача этих результатов в

соответствующей форме заинтересованным лицам;

– составление технологического и товарного балансов;

– обеспечение необходимой информацией руководства предприятия,

участие в оформлении документов, в т. ч. сертификатов, рассмотрение

претензий;

– составление схемы опробования и контроля, составление инструкций

по отбору и подготовке проб для каждой точки опробования;

– контроль за обеспеченностью опробования необходимыми

техническими средствами, контроль за их состоянием, совершенствование

системы и средств опробования;

– организация хранения готовой продукции.

44

45.

4.4.Правила безопасности при опробованииОтбор проб должен осуществляется, как правило,

механическими пробоотбирателями в автоматическом

режиме или дистанционно управляемыми.

Ручной отбор может проводиться только в

установленных

точках

технологической

схемы,

определенных техническим руководителем организации.

Места (площадки) отбора проб должны быть

удобными, безопасными, иметь местное освещение, их

оборудование и устройство ограждений должно быть

определено проектом. Отбор проб с необорудованных

точек запрещается.

45

46.

МОДУЛЬ № 2 БАЛАНС МЕТАЛЛАТема 5. ТЕХНОЛОГИЧЕСКИЙ И ТОВАРНЫЙ БАЛАНСЫ

46

47.

5.1.Технологический баланстип I. Монометаллическая руда, концентрат один, металл после

обогащения распределяется по двум продуктам (концентрат и

хвосты);

тип П. Полиметаллическая руда, концентратов два, металлы

распределяются по трем продуктам (два концентрата и хвосты);

тип III. Полиметаллическая руда, концентратов три, металлы

распределяются по четырем продуктам (три концентрата и хвосты);

тип IV. Полиметаллическая руда, концентратов п, металлы

распределяются по п +1 продуктам (п концентратов и хвосты).

47

48.

Основой для составления технологического баланса являютсяданные химического опробования процесса обогащения. Они включают:

1) опробование исходной руды, поступающей на фабрику;

2) опробование концентратов;

3) опробование хвостов;

4) вес руды, переработанной за балансовый период времени.

48

49.

,или

(5.4)

,

(5.5)

Можно составить два уравнения баланса:

сумма выходов продуктов

100 = γкт + γхв ,

сумма металла

100∙α = γкт ∙ βкт + γхв ∙ βхв,

Решая эти уравнения, получим выход концентрата:

,

хв

кт

100

кт хв

кт кт

кт

кт

(5.1)

(5.2)

(5.3)

,

(5.4)

кт хв

кт хв ,

(5.5)

49

50.

5.2.Товарный балансДля составления товарного баланса необходимы

следующие измеряемые показатели:

1) количество руды, поступившей на переработку за

балансовый период;

2) количество концентратов, выданное фабрикой;

3) количество отвальных хвостов;

4) количество продуктов, оставшихся в незавершенном

производстве (в бункерах, сушильных аппаратах,

сгустителях и т. д.);

5) механические потери;

6) химические

анализы

руды,

концентратов,

хвостов и продуктов незавершенного производства.

50

51.

Товарный баланс составляется по уравнениям массы и металла:Q + Qб + Qсг = Qк-та + Qхв + Qб` + Qсг` + μ,

(5.6)

Q ∙α +Qб ∙α б +Qсг ∙βсг =Qк-та ∙βк-та + Qхв ∙ βхв + Qб`∙ αб + Qсг`∙ βсг + μ ∙ η ± Δ, (5.7)

Q – количество руды переработанной за отчетный период; Qб – количество руды

оставшееся в бункерах на начало отчетного периода; Qсг – количество руды оставшееся в

сгустителях на начало отчетного периода; Qк-та – количество товарного концентрата; Qхв –

количество хвостов; Qб` – количество руды оставшееся в бункерах на конец отчетного

периода; Qсг` – количество руды оставшееся в сгустителях на конец отчетного периода; μ

– механические потери; α – исходное содержание металла в руде; αб – содержание

металла в руде находящейся в бункере; βсг – содержание металла в руде находящейся в

сгустителе; βк-та - содержание металла в концентрате; βхв содержание металла к хвостах;

η – содержание металла в продуктах составляющие механические потери; Δ – невязка.

51

52.

Товарное извлечение металлов в концентратыQ к т β к т

ε тов.к т

(Q α Q, α, ) Q α

б б

б б

*100%,

(5.8)

52

53.

5.3.Учет механических потерь и продуктов незавершенного производстваМеханические потери на обогатительных фабриках слагаются из

потерь концентратов и материала при переливах пульпы с машин,

транспортировке, в сливах сгустителей и фильтров, при выпуске пульпы

из аппаратов.

53

54.

5.4.Структура и анализ невязкиНевязка – это не соответствие между правой и левой частями товарного

баланса.

Несоответствие между левой и правой частью баланса может быть

вызвано следующими причинами:

- неточности отбора проб на химический анализ и влажность;

- погрешности, допускаемой данным методом химического анализа, и

погрешности взвешивания, свойственной данной конструкции весов.

- неточностью учета остатка, находящегося в разных фазах

производства;

- неправильной организацией опробования;

- неучтенные механические потери;

- погрешности измерения каждой из входящих в расчетную формулу

невязки величин.

54

55.

МОДУЛЬ № 3 КОНТРОЛЬ И АВТОМАЦИЗАЦИЯ ПРОЦЕССОВОБОГАЩЕНИЯ

Тема 6. КОНТРОЛЬ ВЕЩЕСТВЕННОГО СОСТАВА СЫРЬЯ И

ПРОДУКТОВ ОБОГАЩЕНИЯ

55

56.

- Полярографический метод- Атомно-абсорбционная

- Радиоизотопный метод анализа

- Нейтронно-активационный анализ

- Рентгеновская флюориметрия

56

57.

6.1.Рентгеноспектральный метод анализаРисунок 6.1 Строение атома

57

58.

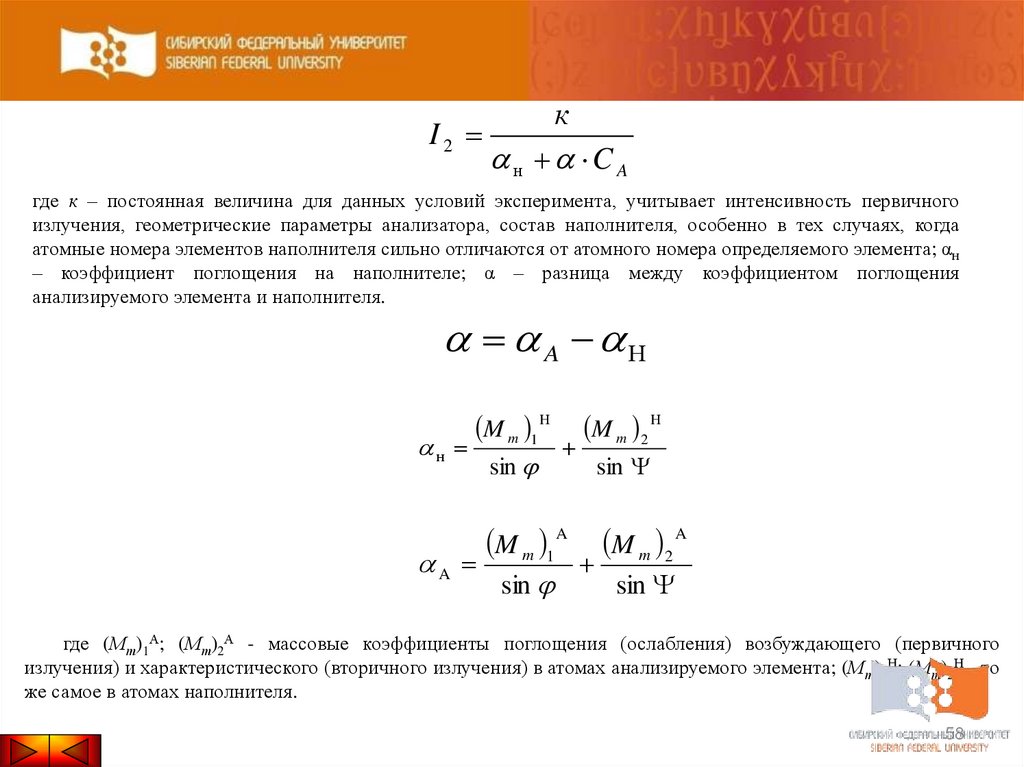

I2к

н CA

где к – постоянная величина для данных условий эксперимента, учитывает интенсивность первичного

излучения, геометрические параметры анализатора, состав наполнителя, особенно в тех случаях, когда

атомные номера элементов наполнителя сильно отличаются от атомного номера определяемого элемента; αн

– коэффициент поглощения на наполнителе; α – разница между коэффициентом поглощения

анализируемого элемента и наполнителя.

A Н

н

M m 1 H

A

sin

M m 2 H

sin

M m 1 A M m 2 A

sin

sin

где (Мт)1А; (Мт)2А - массовые коэффициенты поглощения (ослабления) возбуждающего (первичного

излучения) и характеристического (вторичного излучения) в атомах анализируемого элемента; (Мт)1Н; (Мт)2Н - то

же самое в атомах наполнителя.

58

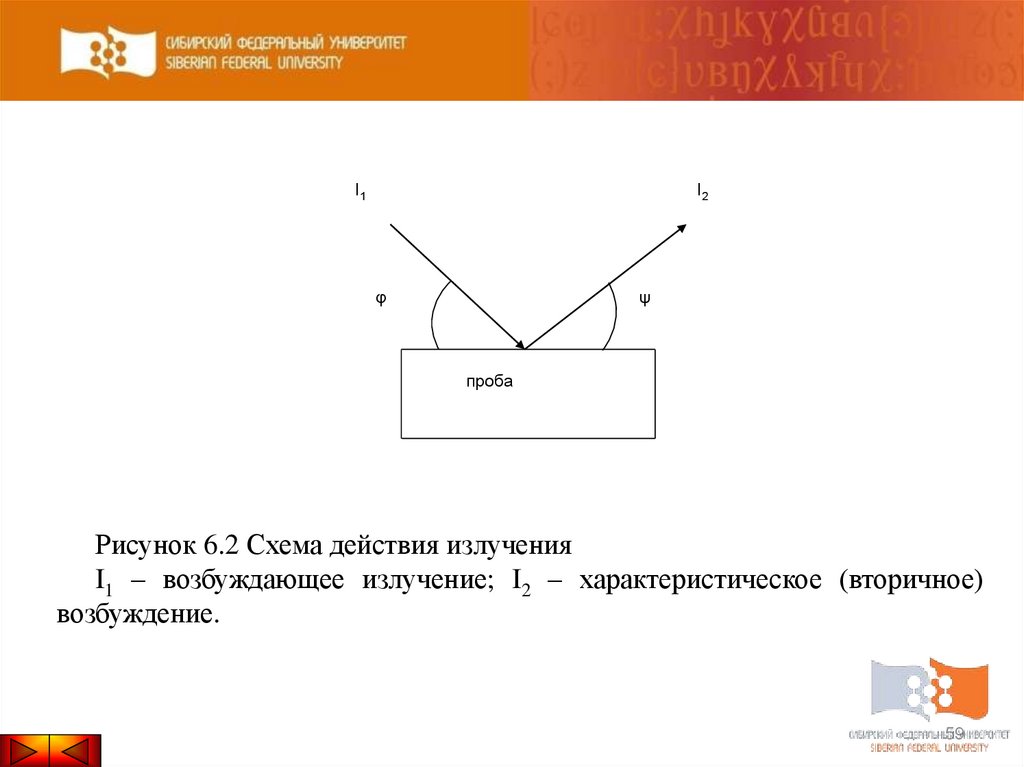

59.

I1I2

φ

ψ

проба

Рисунок 6.2 Схема действия излучения

I1 – возбуждающее излучение; I2 – характеристическое (вторичное)

возбуждение.

59

60.

Массовый коэффициент поглощения1 I0

M m lg

m

I

где т – единица массы

I I0 e

M m m

60

61.

I2СА

Рисунок 6.3 Зависимость характеристического излучения от

концентрации анализируемого элемента

61

62.

6.2.Блок-схема рентгеноспектрального анализатора3

1

2

5

6

7

4

Рисунок 6.4 Блок-схема рентгеноспектрального анализатора^

1 – источник излучения – рентгеновская трубка; 2 – коллиматор

(свинцовый блок с отверстиями), 3 – кристалл кварца (чистый, изогнут для

разделения пучка по длинам волн), 4 – проба; 5 – детекторы

(сцинтилляционные счетчики); 6 – амплитудно-дифференциальный

дискриминатор; 7– пересчетный прибор

62

63.

Рисунок 6.5 Устройство фотоэлектронного умножителя (ФЭУ)63

64.

При работе РСМА имеются следующие ошибки:- аппаратурные – нестабильность работы рентгеновской трубки;

- систематические ошибки – флуктуация импульсов во времени;

- отбор проб – выбор точек опробования

64

65.

6.3.Рентгенорадиометрический метод анализаРентгенорадиометрический метод анализа (РРА)

основан на возбуждении атомов анализируемых

элементов с помощью первичного излучения от

радиоактивного изотопа.

65

66.

6.4.Абсорбционный рентгенорадиометрический метод анализаMm

Е2

Е1

Ек

Е

Рисунок. 6.6 График зависимости массового

коэффициента поглощения и энергии

66

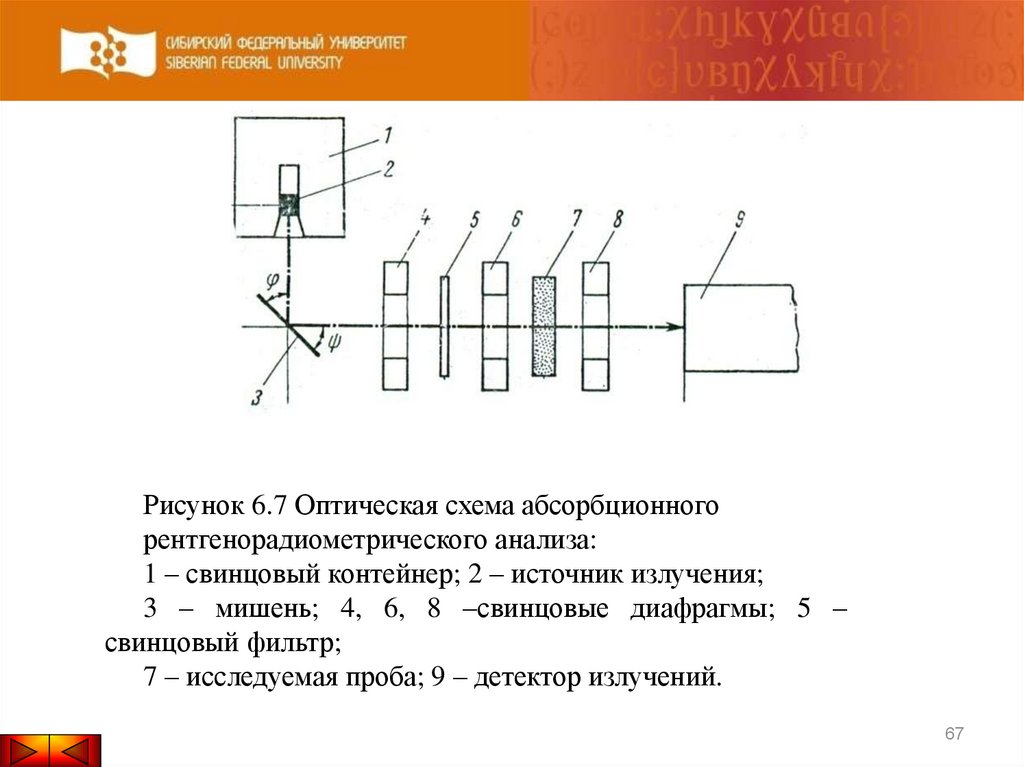

67.

Рисунок 6.7 Оптическая схема абсорбционногорентгенорадиометрического анализа:

1 – свинцовый контейнер; 2 – источник излучения;

3 – мишень; 4, 6, 8 –свинцовые диафрагмы; 5 –

свинцовый фильтр;

7 – исследуемая проба; 9 – детектор излучений.

67

68.

Тема 7. ВЕСОВОЙ УЧЕТ РУДЫ68

69.

6970.

Q = V·δ·kгде V –объем занимаемый рудой на момент замера; δ – плотность руды; k –

коэффициент заполнения.

Q

Vi γ i δi β i ...... Vn γ n δ n β n

100 100 1000

где V – объем пульпы в каждой зоне; γ – средняя плотность

пульпы;

δ – среднее содержание твердого в пульпе;

β – среднее содержание металла в зоне.

70

71.

Тема 8. КОНТРОЛЬ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА РУДЫ71

72.

8.1. Ситовой анализСитовой анализ применим для материала крупностью от 200 до

0,05 мм. Масса крупнокусковых проб не ограничивается.

Продолжительность

рассева

считается

достаточной,

если

дополнительный рассев в течение трех минут не изменяет результаты

более чем на 0,5%.

72

73.

8.2. Седиментационный методV0

g 2

d ( )

18

,

(8.1)

где d – диаметр частиц; δ – плотность минерала; Δ – плотность воды; μ –

динамический коэффициент вязкости; g – ускорение свободного падения.

73

74.

Рисунок 8.1. Способы определения гранулометрического состава:а – полуавтоматический рассев материала; б – автоматическое измерение

напора сыпучего материала; в – автоматическое измерение ударных вибраций;

г – прямое измерение крупности частиц; д – ультразвуковой.

74

75.

10096,5

lg

R 0,074

dн

Рисунок 8.2. Гранулометр «Микрон»:

1 – микрометрический щуп; 2 – шток; 3 – коромысло;

4 – дифференциально-трансформаторного датчик; 5 – двигатель; 6 – кулачки;

75

7 –пята; 8 – пружина.

76.

8.4. Контроль гранулометрического состава продуктов дробленияРисунок 8.3 Схема устройства для производства гранулометрического

анализа продуктов обогащения: 1 и 4 – конвейеры; 2 – дробилка КМД – 2200;

3 – пробоотборник; 5 – промежуточный бункер;

6 – устройство равномерной подачи материала;

7 – пьезодатчик; 8 – импульсный усилитель; 9 – электронный блок

гранулометры; 10 – прибор, показывающий и печатающий.

76

77.

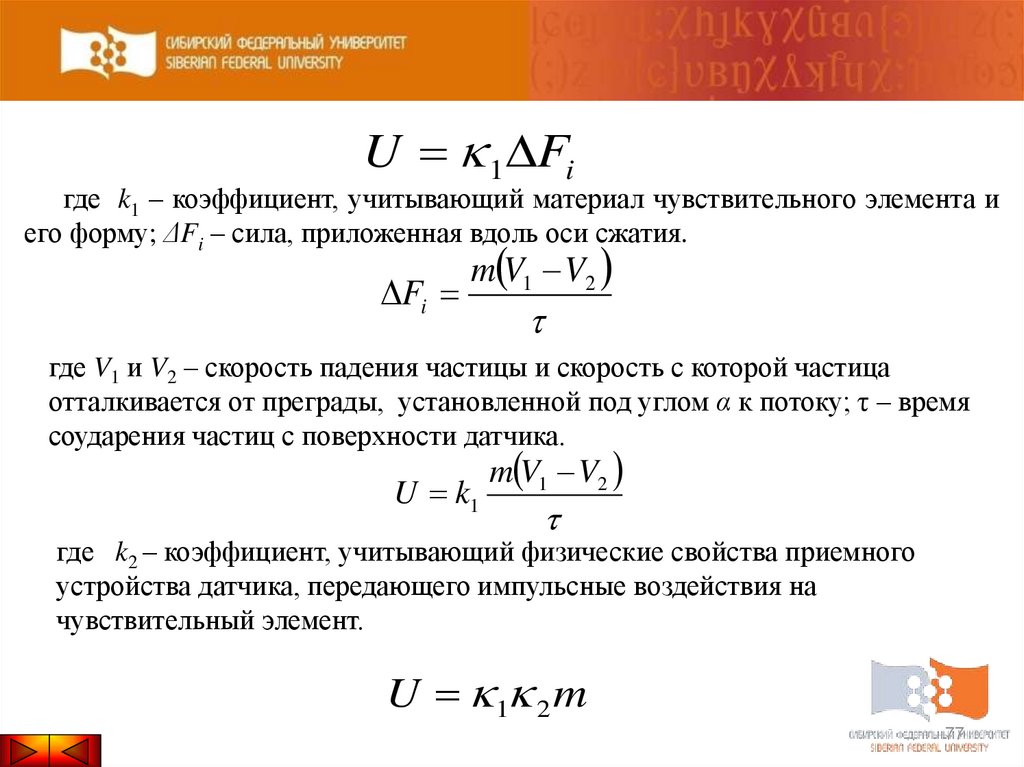

U 1 Fiгде k1 – коэффициент, учитывающий материал чувствительного элемента и

его форму; ΔFi – сила, приложенная вдоль оси сжатия.

m V1 V2

Fi

где V1 и V2 – скорость падения частицы и скорость с которой частица

отталкивается от преграды, установленной под углом α к потоку; τ – время

соударения частиц с поверхности датчика.

U k1

m V1 V2

где k2 – коэффициент, учитывающий физические свойства приемного

устройства датчика, передающего импульсные воздействия на

чувствительный элемент.

U 1 2 m

77

78.

Рисунок 8.4 Зависимость величины выводимогосреднего сигнала Uср от массы падающих кусков с

высоты 100мм

78

79. Тема 9. КОНТРОЛЬ ПЛОТНОСТИ ПУЛЬПЫ

7980.

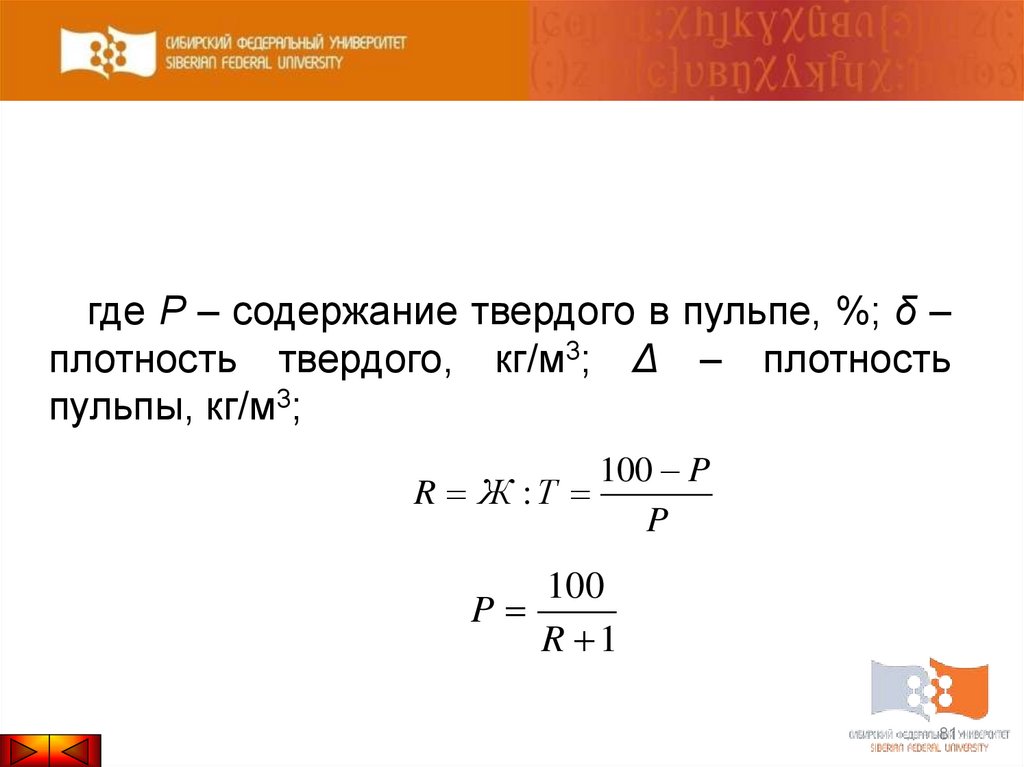

( 1)1

P

K

100

( 1)

где Р – содержание твердого в пульпе, %; δ –

плотность твердого, кг/м3; Δ – плотность

пульпы, кг/м3;

100 P

R Ж :Т

P

100

P

R 1

80

81.

где Р – содержание твердого в пульпе, %; δ –плотность твердого, кг/м3; Δ – плотность

пульпы, кг/м3;

100 P

R Ж :Т

P

100

P

R 1

81

82.

mVGV

g - ускорение свободного падения.

m

g

g

V

82

83.

9.2. Автоматические методы контроля плотности пульпыРисунок 9.1 Принцип действия наиболее распространенных плотномеров:

1 – поплавковый; 2 – пьезометрический; 3 – гидростатический; 4 –

радиоактивный; 5 – весовой; 6 – манометрический.

83

84.

9.2.1. Аэрометрический способ измерения плотностиАэрометрический способ измерения плотности основан на

применении закона Архимеда. Датчиком в таком плотномере является

поплавок (полностью или частично погруженный в контролируемую

среду). Такой метод контроля применим для измерения плотности

однородных жидких сред, в которых не происходит расслоения твердой и

жидкой фаз, при условии нахождения жидкости в открытом резервуаре.

84

85.

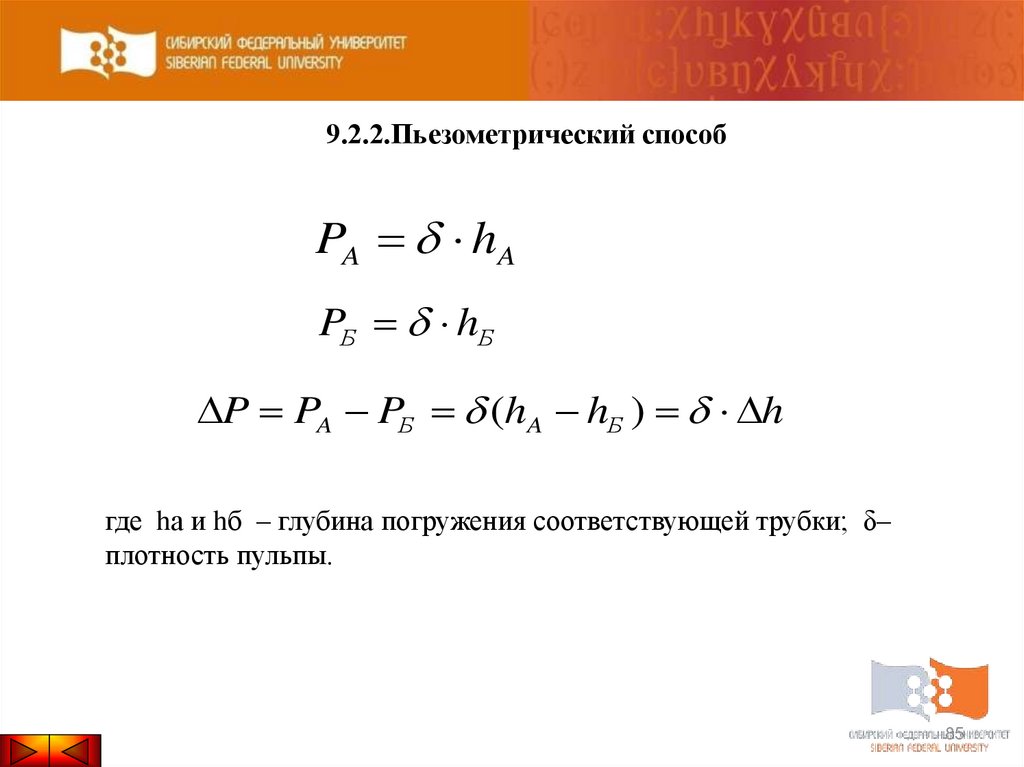

9.2.2.Пьезометрический способPA hA

PБ hБ

P PA PБ (hA hБ ) h

где hа и hб – глубина погружения соответствующей трубки; δ–

плотность пульпы.

85

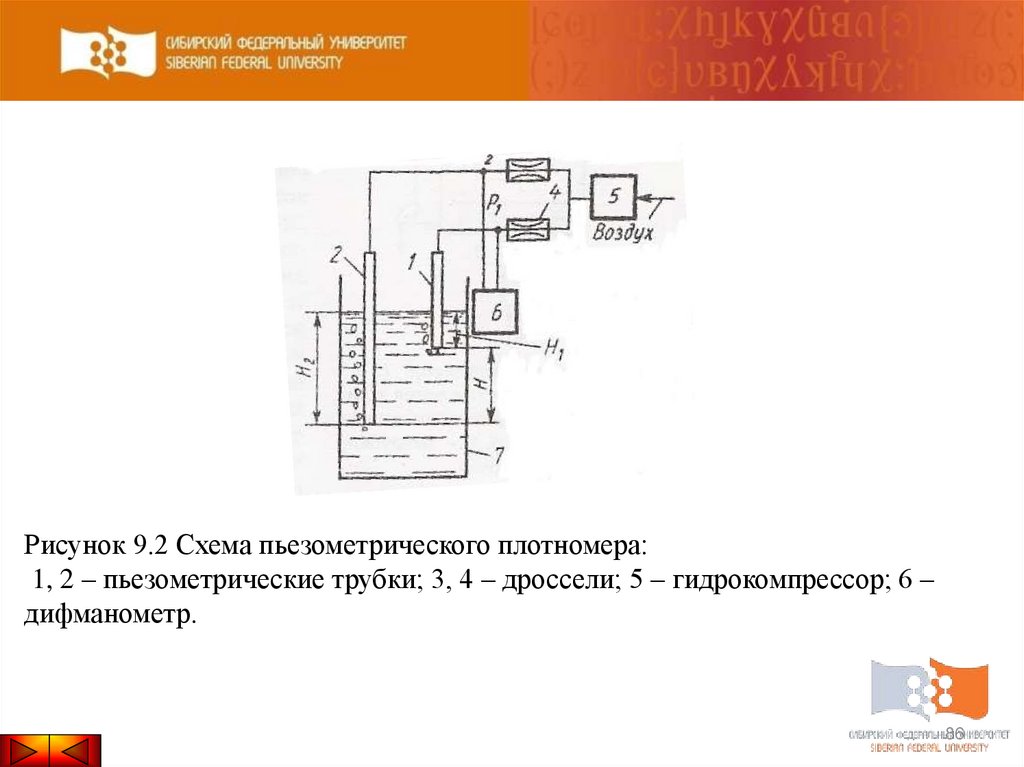

86.

Рисунок 9.2 Схема пьезометрического плотномера:1, 2 – пьезометрические трубки; 3, 4 – дроссели; 5 – гидрокомпрессор; 6 –

дифманометр.

86

87.

9.2.3.Весовой метод контроля плотности пульпыРисунок 9.3 Схема весового плотномера ИПВФ

87

88.

9.2.4. Радиоактивные плотномерыI I 0 e ( 0 d 0 d )

где – начальная интенсивность излучения перед трубопроводом; –

линейный коэффициент поглощения стенок трубопровода; – суммарная

толщина стенок на пути потока γ-излучения; – линейный коэффициент

поглощения пульпы; – длина просвечиваемого участка пульпы

88

89.

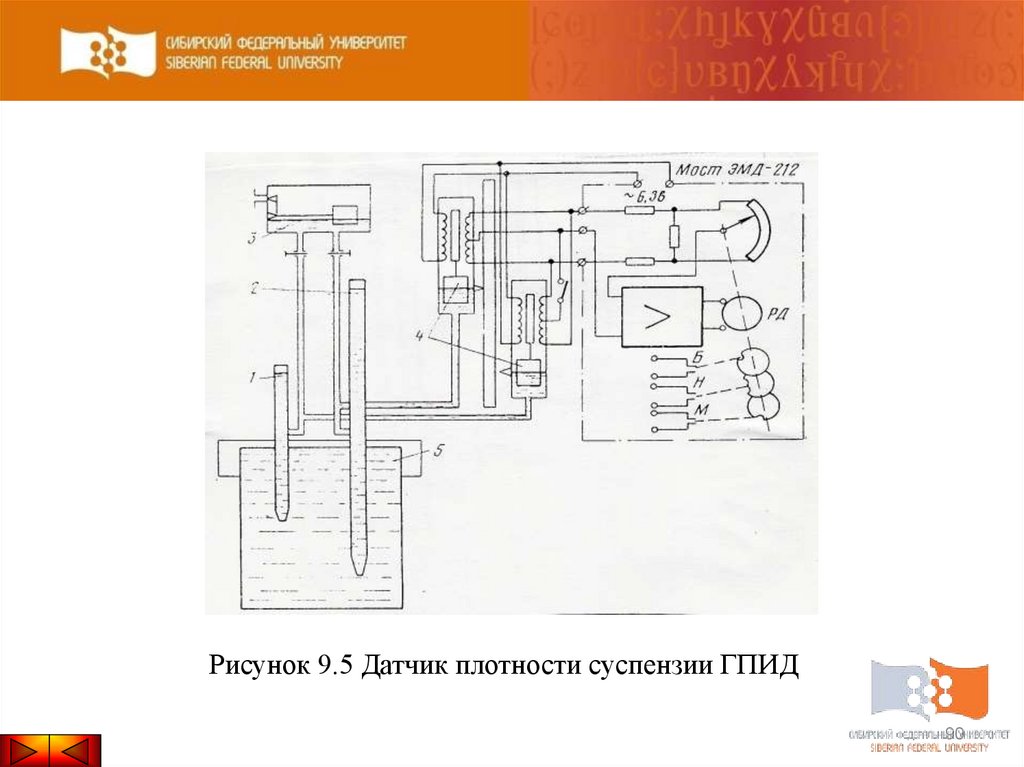

Рисунок 9.4 Плотномер ПР-105089

90.

Рисунок 9.5 Датчик плотности суспензии ГПИД90

91.

Тема 10. КОНТРОЛЬ ВЛАЖНОСТИ ПРОДУКТОВ ОБОГАЩЕНИЯ91

92.

10.1.Общие сведенияВлажность продуктов горно-металлургического и горнохимических производств – один из основных параметров,

характеризующих качество продукции.

Контроль влажности полезных ископаемых и продуктов их

обогащения производится периодически путём отбора проб на

влажность или непосредственно с помощью автоматических

влагомеров.

92

93.

Классификация методов измерения влажности93

94.

10.2.Прямые методы измерения влажностиМетод высушивания. Измерение заключается в непрерывном определении

массы пробы при высушивании. Сушку заканчивают, если два последовательных

взвешивания исследуемого образца дают одинаковые или весьма близкие

результаты. Так как скорость сушки постепенно уменьшается, предполагается, что

при этом удаляется почти вся влага, содержащаяся в образце.

Химический метод. Основой химических методов является обработка

образца твердого материала реагентом, вступающим в химическую реакцию

только с влагой, содержащейся в образце. Количество воды в образце

определяется по количеству жидкого или газообразного продукта реакции.

Наиболее распространенными химическими методами являются карбидный

(газометрический) метод и применение реактива Фишера (метод К. Фишера).

Экстракционный метод. Экстракционные методы основаны на извлечении

влаги из исследуемого образца твердого материала водопоглощающей жидкостью

(диоксан, спирт) и определении характеристик жидкого экстракта, зависящих от

его влагосодержания: удельного веса, показателя преломления, температуры

кипения или замерзания и т.п. В электрических экстракционных методах

измеряются электрические свойства (удельное сопротивление, диэлектрическая

проницаемость) экстракта.

94

95.

10.3.Косвенные методы измерения влажностиЭлектрические косвенные методы:

Кондуктометрический метод. Основой кондуктометрического метода

измерений влажности является зависимость электрического сопротивления

(проводимости) контролируемого материала от его влажности. Приборы,

работающие на основе этого метода, называют кондуктометрическими

влагомерами.

Диэлькометрический метод. В диэлькометрическом методе

используются средневолновый и коротковолновый (0,3–30 МГц) диапазоны

частот или СВЧ.

95

96.

Неэлектрические косвенные методы:Теплофизический – основан на зависимости теплофизических

параметров материала от его влажности. Теплофизические параметры –

теплопроводность, удельная теплоемкость и др.

Оптический – основан на зависимости оптических свойств

материалов от их влагосодержания. Наиболее удобно использовать

зависимость оптической плотности от концентрации влаги. Для твердых

веществ используется ИК- и видимая области спектра. В данных

областях спектра имеются интенсивные полосы поглощения воды.

96

97.

ЯМР – метод ядерного магнитного резонанса (основан нарезонансном поглощении радиочастотной энергии ядрами атомов

водорода (протонами) воды при помещении влажного материала в

постоянное магнитное поле).

Волновые методы – основаны на влиянии диэлектрических

свойств материала, введенного в волновод, на характеристики,

определяющие распространение радиоволн СВЧ в волноводе.

Нейтронный метод – основан на замедлении быстрых нейтронов

при упругом столкновении их с атомами вещества. Так как массы

ядра

и нейтрона соизмеримы, то при

упругом столкновении

происходит уменьшение энергии нейтрона, равное энергии отдачи

ядра.

97

98.

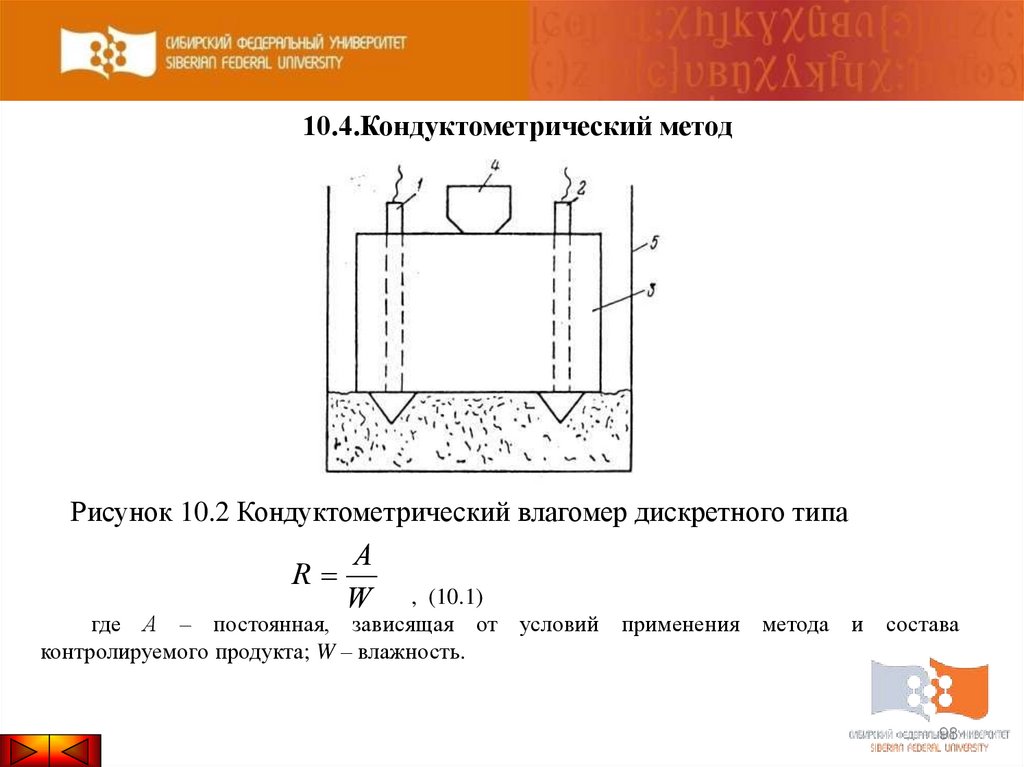

10.4.Кондуктометрический методРисунок 10.2 Кондуктометрический влагомер дискретного типа

R

A

W

, (10.1)

где А – постоянная, зависящая от условий применения метода и состава

контролируемого продукта; W – влажность.

98

99.

Достоинства метода:– простора устройства и принципа измерения;

– надежность в эксплуатации;

Недостатки метода:

– погрешность, связанная с поляризационными процессами на

границе с сыпучим материалом и электродами и изменением химического

состава контролируемого материала;

– необходимость измерения в широком диапазоне: 103–1012 Ом;

– большое влияние качества контактов зонда и условий измерений;

– ограниченный снизу диапазон измерений: от 5% — 8% (ограничен

трудностями, связанными с измерением очень больших сопротивлений).

99

100.

10.5.Диэлькометрические измерители влажностиК достоинствам диэлькометрических измерителей влажности следует

отнести:

– контроль влажности в широком диапазоне с высокой точностью;

– оперативность измерений;

– отсутствие повреждений на измеряемой поверхности после

измерений.

К недостаткам:

– невозможность с высокой точностью контролировать остаточную

влажность менее 1-0,5%.

100

101.

10.6.Инфракрасный влагомер (оптический)Рисунок 10.2 Принципиальная схема инфракрасного влагомера:

1 – лампа с вольфрамовой нитью накаливания, 2 – вращающийся диск, 3,4 –

фильтры на длины волн соответственно 1,93 и 1,7 мкм, 5 – детектор

отраженного инфракрасного излучения, 6 – влажный материал.

101

102.

Влагомер обладает рядом преимуществ:– бесконтактность измерения;

– малая зависимость от гранулометрического состава сыпучей массы;

– быстрота измерения (1-30 с);

– незначительное влияние температуры.

Недостатки метода:

-измерение влажности только поверхностного слоя материала;

-значительная зависимость погрешности инфракрасного влагомера

характера погрешности и запыленности воздуха.

102

103.

10.7.Радиоизотопное измерение влажностиРисунок 10.3 Схема радиоизотопного измерителя влажности

103

104.

Основное достоинство влагомеров – их бесконтактность сконтролируемой средой. Универсальность измерения влажности

составляет 2-15% при погрешности 5% от верхнего значения

диапазона.

104

105.

Тема 11. КОНТРОЛЬ УРОВНЯ ЖИДКИХ И СЫПУЧИХМАТЕРИАЛОВ

105

106.

11.1.Общие сведенияУровень как технологический параметр характеризует состояние

и работу многих технологических аппаратов, машин, оборудования и

технологических процессов в целом. Диапазон изменения величины

уровня в процессах горного производства весьма широк: от

нескольких миллиметров, как, например, при измерении уровня

(высоты) пенного слоя во флотационной машине, до нескольких

метров, как, например, уровень руды в приемных бункерах цеха

измельчения.

106

107.

Сигнализатор уровня – устройство, позволяющее осуществлятьизмерение (контроль) уровня в одной или в нескольких заданных

точках.

Уровнемеры – осуществляют непрерывное автоматическое

измерение уровня.

По принципу действия средства измерения уровня условно

делят:

– на механические;

– электромеханические;

– электрические;

– радиоактивные;

– фотоэлектрические;

– акустические и др.

Система автоматического измерения уровня, как и любого

другого параметра, состоит из измерительного преобразователи и

вторичного прибора.

107

108.

11.2.Поплавковые датчики3

2

4

1

Рисунок 11.1 Схема измерения уровня поплавковым датчиком:

1 – емкость; 2 – промежуточный преобразователь; 3 – индукционнотрансформаторная система; 4 - поплавок.

108

109.

11.3.Пневматические датчики уровняР = h · δ,

(11.1)

где h – измеряемый уровень; δ – плотность жидкости.

109

110.

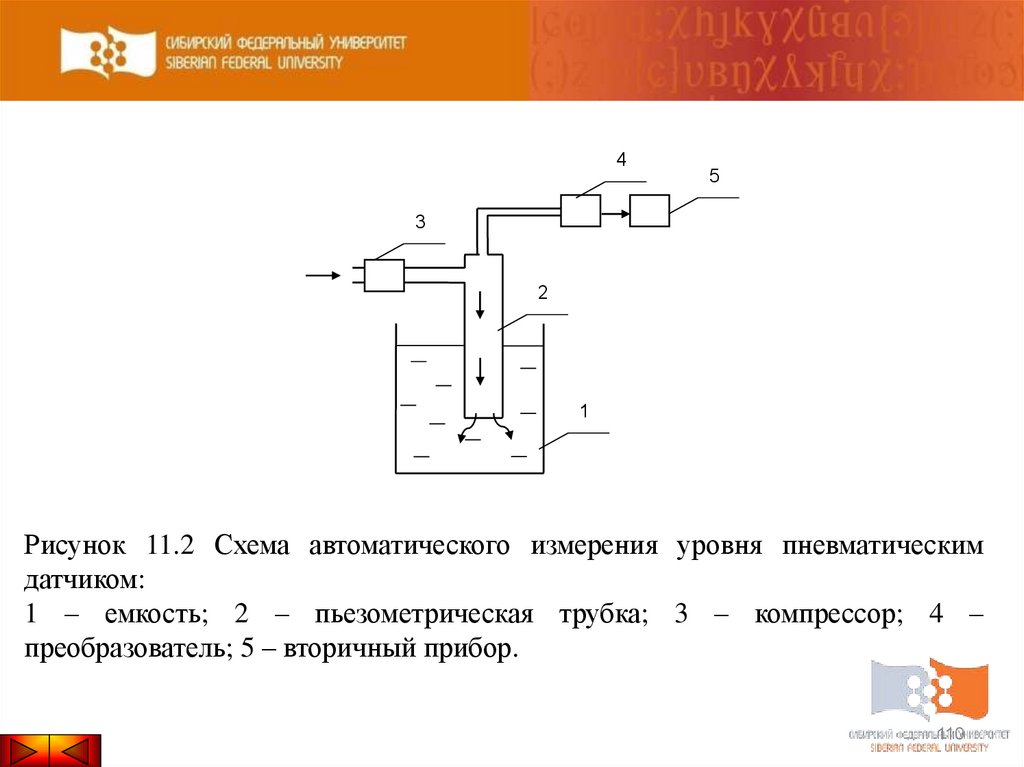

45

3

2

1

Рисунок 11.2 Схема автоматического измерения уровня пневматическим

датчиком:

1 – емкость; 2 – пьезометрическая трубка; 3 – компрессор; 4 –

преобразователь; 5 – вторичный прибор.

110

111.

РГ <РПИТ,(11.2)

где РГ - давление, развиваемое (создаваемое) столбом измеряемой

жидкости; РПИТ - давление воздуха, подаваемое в пьезотрубку от источника

сжатого воздуха

111

112.

11.4.Ультразвуковые уровнемерыРисунок 11.3 Структурная схема ультразвукового датчика уровня:

1 – источник ультразвуковых колебаний; 2 – приемник излучения; 3 –

измерительный преобразователь; 4, 5 – температурный компенсатор; 6 –

фильтр; 7 – преобразователь; 8 – дисплей.

112

113.

h = c · t/2,(11.3)

где с – скорость ультразвука в воздухе; t – суммарное время прохождения

сигнала от источника до мишени и от мишени до приемника.

L = H – h,

(11.4)

где L – уровень среды; Н – геометрические параметры емкости.

113

114.

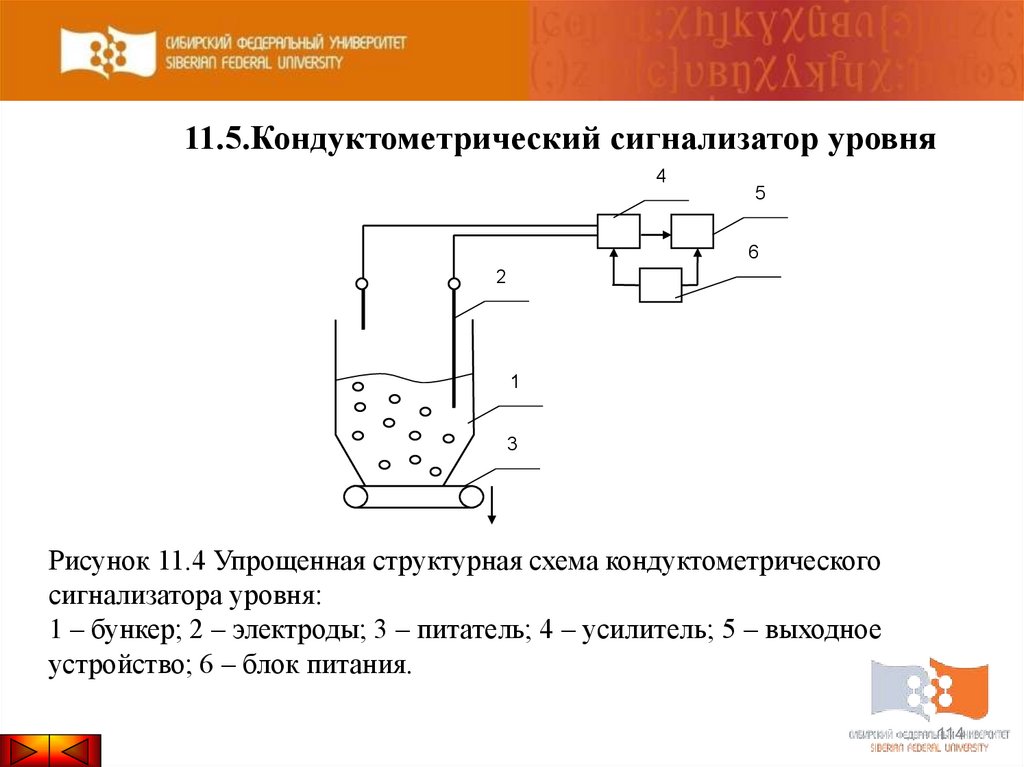

11.5.Кондуктометрический сигнализатор уровня4

5

6

2

1

3

Рисунок 11.4 Упрощенная структурная схема кондуктометрического

сигнализатора уровня:

1 – бункер; 2 – электроды; 3 – питатель; 4 – усилитель; 5 – выходное

устройство; 6 – блок питания.

114

115.

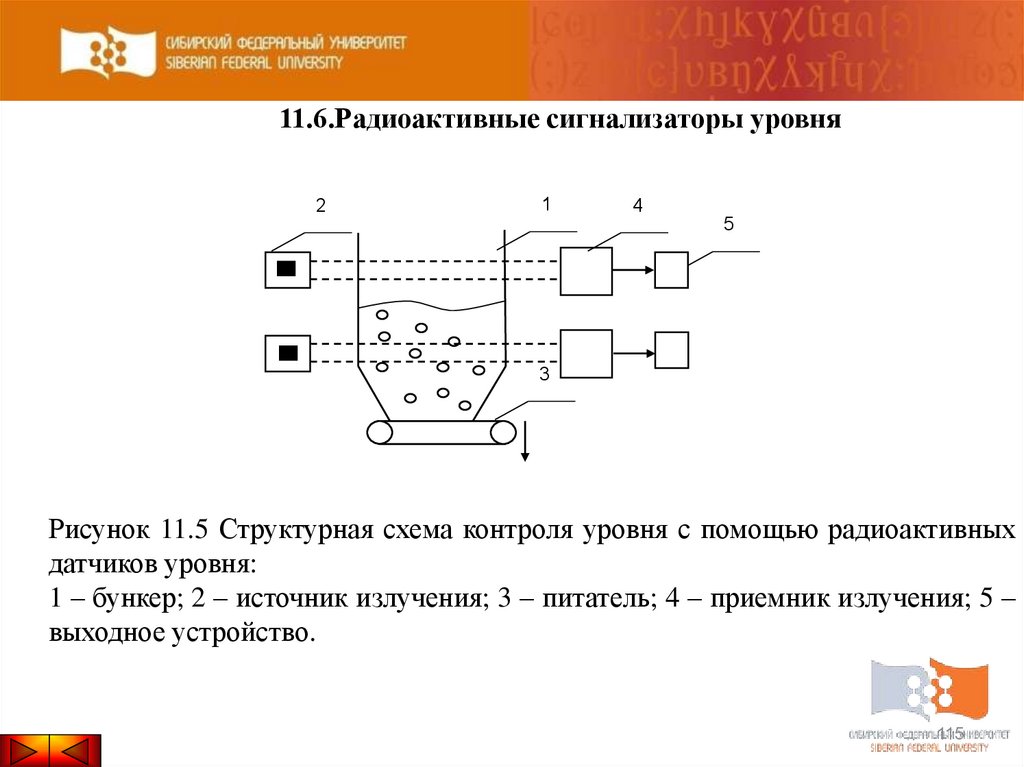

11.6.Радиоактивные сигнализаторы уровня2

1

4

5

3

Рисунок 11.5 Структурная схема контроля уровня с помощью радиоактивных

датчиков уровня:

1 – бункер; 2 – источник излучения; 3 – питатель; 4 – приемник излучения; 5 –

выходное устройство.

115

116.

Тема 12. КОНТРОЛЬ рН ПУЛЬПЫ116

117.

12.1.Общие сведенияЭффективность флотации и обезвоживание продуктов обогащения в

значительной мере зависит от ионного состава пульпы. Ионный состав

пульпы определяется:

во-первых, составом руды и прежде всего содержанием в ней

растворимых в воде компонентов, создающих так называемые «неизбежные

ионы»;

во-вторых, наличием в технической воде, поступающей из водоема,

ионов различных металлов;

в-третьих, диссоциацией таких реагентов, как сода, сульфгидрильные и

оксигидрильные собиратели и т.д.

117

118.

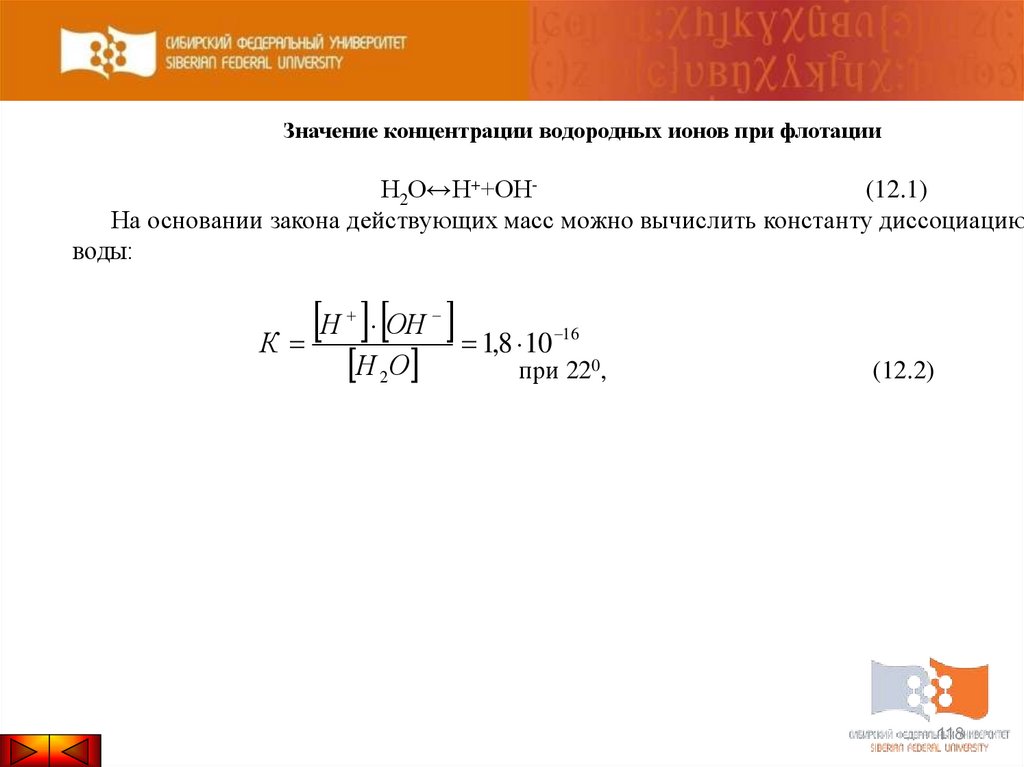

Значение концентрации водородных ионов при флотацииН2О↔Н++ОН(12.1)

На основании закона действующих масс можно вычислить константу диссоциацию

воды:

Н ОН

К

1,8 10

Н 2 О

16

при 220,

(12.2)

118

119.

Колориметрический метод определение рН.Основан на изменении цвета или интенсивности окраски индикатора,

прибавленного в известном количестве к определенному объему

фильтрата пульпы, зависит от концентрации водородных ионов в пульпе.

119

120.

(2.8)Потенциометрический

метод.

Разность потенциалов определяется уравнением Нернста:

RT

lg Me ,

nF

(2.3)

0,58

lg[ Me],

n

(2.4)

Е Е0

Е Е0

где Е – э.д.с. двойного электрического слоя, в;

Е0 – постоянная э.д.с., зависящая от природы металлов,

составляющих электродов;

R – газовая постоянная;

Т – абсолютная температура;

n – число Фарадея;

[Me] – концентрация ионов металла.

Если подставить значение величин, входящих в уравнение Нернста,

и принять температуру равной 200 С, то

120

121.

Рисунок 12.1 - Стеклянный электрод121

122.

12.6.Кондуктометрический метод контроля pHРисунок 12.5 Схема температурной компенсации электродной ячейки.

Рисунок 12.6 Мостовая измерительная схема.

122

123.

Тема 13. КОНТРОЛЬ КОНЦЕНТРАЦИИ РЕАГЕНТОВ123

124.

Тема 13. КОНТРОЛЬ КОНЦЕНТРАЦИИ РЕАГЕНТОВ124

125.

Тема 13. КОНТРОЛЬ КОНЦЕНТРАЦИИ РЕАГЕНТОВ125

126.

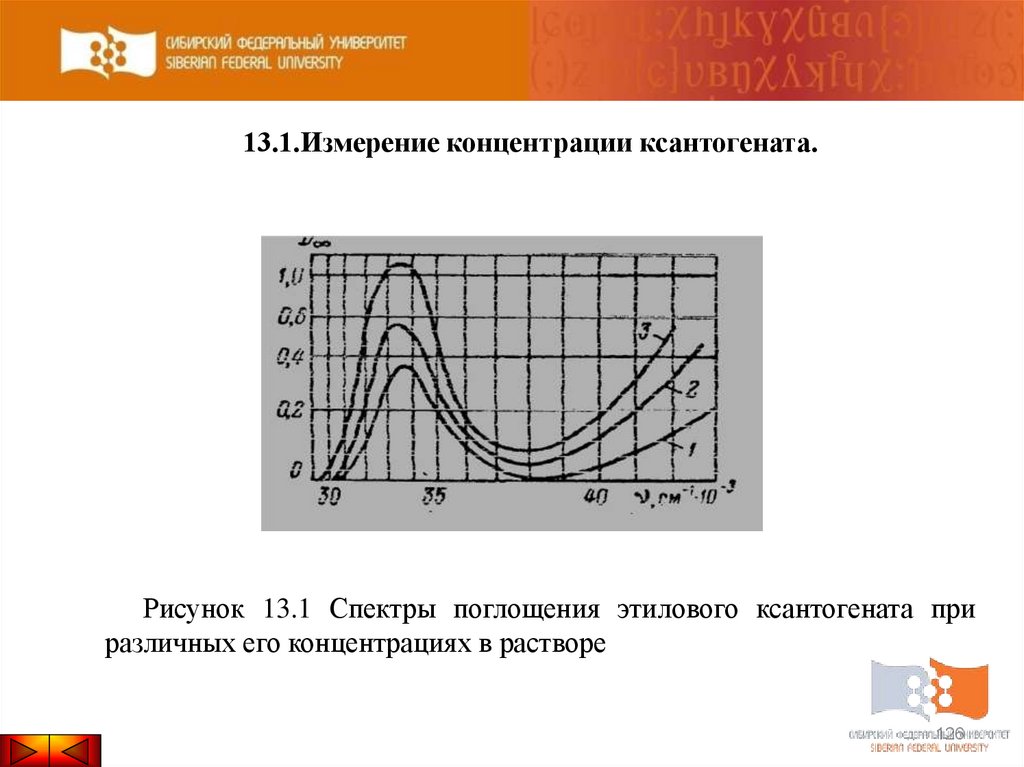

13.1.Измерение концентрации ксантогената.Рисунок 13.1 Спектры поглощения этилового ксантогената при

различных его концентрациях в растворе

126

127.

Рисунок 13.2 Схема спектрофотометра127

128.

13.2.Измерение концентрации цианидаРисунок 13.3 Вибрирующий ртутный электрод

128

129.

13.3. Контроль остаточной концентрации вспенивателяРисунок 13.4. Датчик концентрации пенообразователя ИОТТ

129

130.

13.4. Измерение концентрации сернистого натрияДля определения концентрации сернистого натрия применяется

несколько методов, к числу которых можно отнести фотометрический, основанный на изменении окраски реактива

(например,

метиленового

голубого),

люминесцентный,

иодометрический, основанный на окислении ионов серы иодом до

элементарной серы, полярографический и др.

130

Промышленность

Промышленность