Похожие презентации:

Основы обогащения полезных ископаемы

1. основы обогащения полезных ископаемых

ОСНОВЫ ОБОГАЩЕНИЯПОЛЕЗНЫХ ИСКОПАЕМЫХ

Лекция 6

Обезвоживание. Контроль и опробование

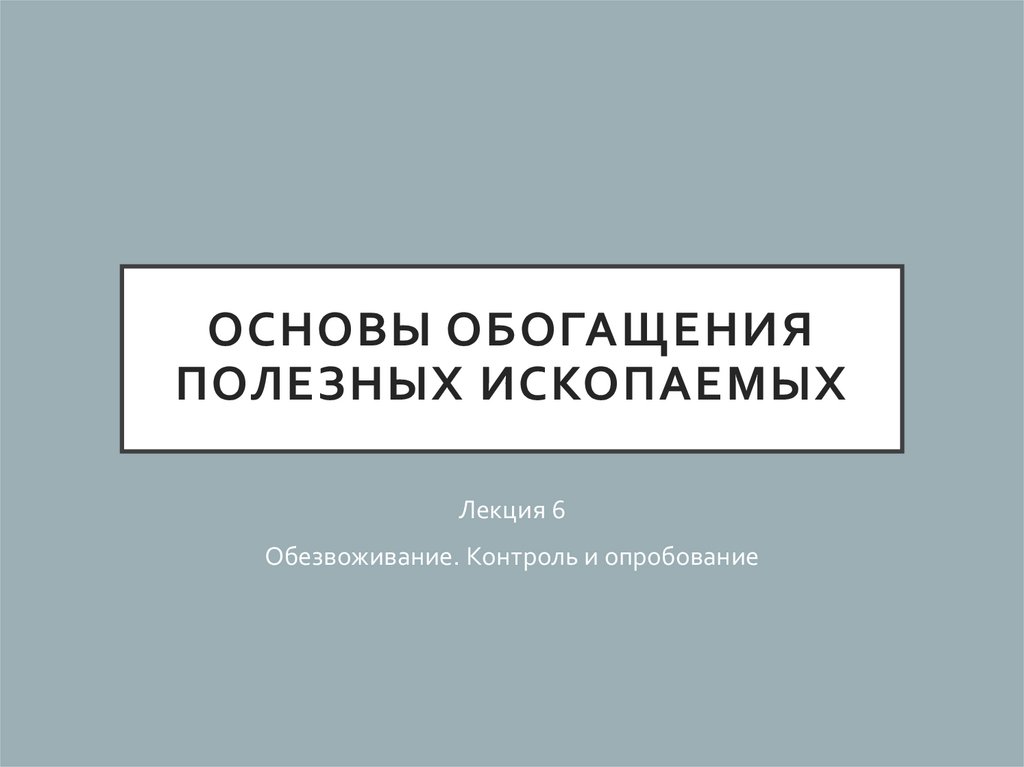

2. Обезвоживание

ОБЕЗВОЖИВАНИЕПродукты

обогащения

Ств. ≈ 15-45 %

Сгущение

Ств. ≈ 50-60 % Фильтрование Ств. ≈ 80-94 %

Сушка

Ств. ≈ 93-95 %

Потребитель

2

3.

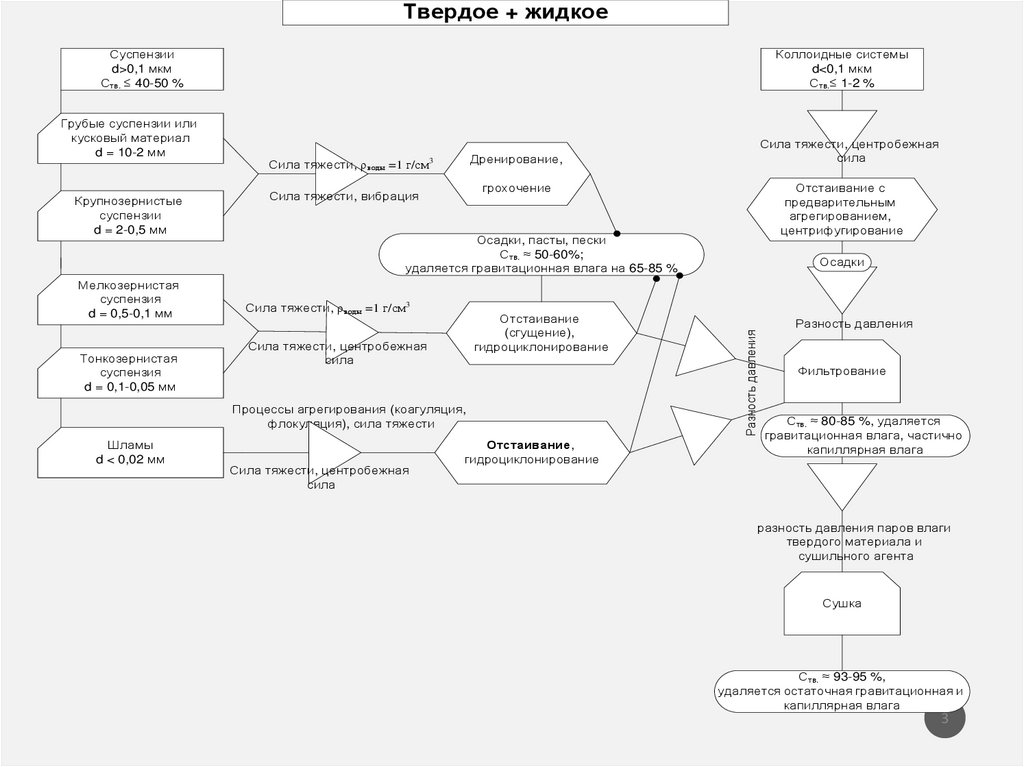

Твердое + жидкоеСуспензии

d>0,1 мкм

Ств. ≤ 40-50 %

Крупнозернистые

суспензии

d = 2-0,5 мм

Мелкозернистая

суспензия

d = 0,5-0,1 мм

Тонкозернистая

суспензия

d = 0,1-0,05 мм

грохочение

Сила тяжести, вибрация

Отстаивание с

предварительным

агрегированием,

центрифугирование

Осадки, пасты, пески

Ств. ≈ 50-60%;

удаляется гравитационная влага на 65-85 %

Сила тяжести, ρводы =1 г/см3

Отстаивание

(сгущение),

гидроциклонирование

Сила тяжести, центробежная

сила

Процессы агрегирования (коагуляция,

флокуляция), сила тяжести

Шламы

d < 0,02 мм

Сила тяжести, центробежная

сила

Дренирование,

Сила тяжести, ρводы =1 г/см3

Сила тяжести, центробежная

сила

Отстаивание,

гидроциклонирование

Осадки

Разность давления

Грубые суспензии или

кусковый материал

d = 10-2 мм

Коллоидные системы

d<0,1 мкм

Ств.≤ 1-2 %

Разность давления

Фильтрование

Ств. ≈ 80-85 %, удаляется

гравитационная влага, частично

капиллярная влага

разность давления паров влаги

твердого материала и

сушильного агента

Сушка

Ств. ≈ 93-95 %,

удаляется остаточная гравитационная и

капиллярная влага

3

4. Влагоудерживающая способность

ВЛАГОУДЕРЖИВАЮЩАЯСПОСОБНОСТЬ

• Крупность

• Смачиваемость поверхности

• Удельная поверхность

• Состояние поверхности

4

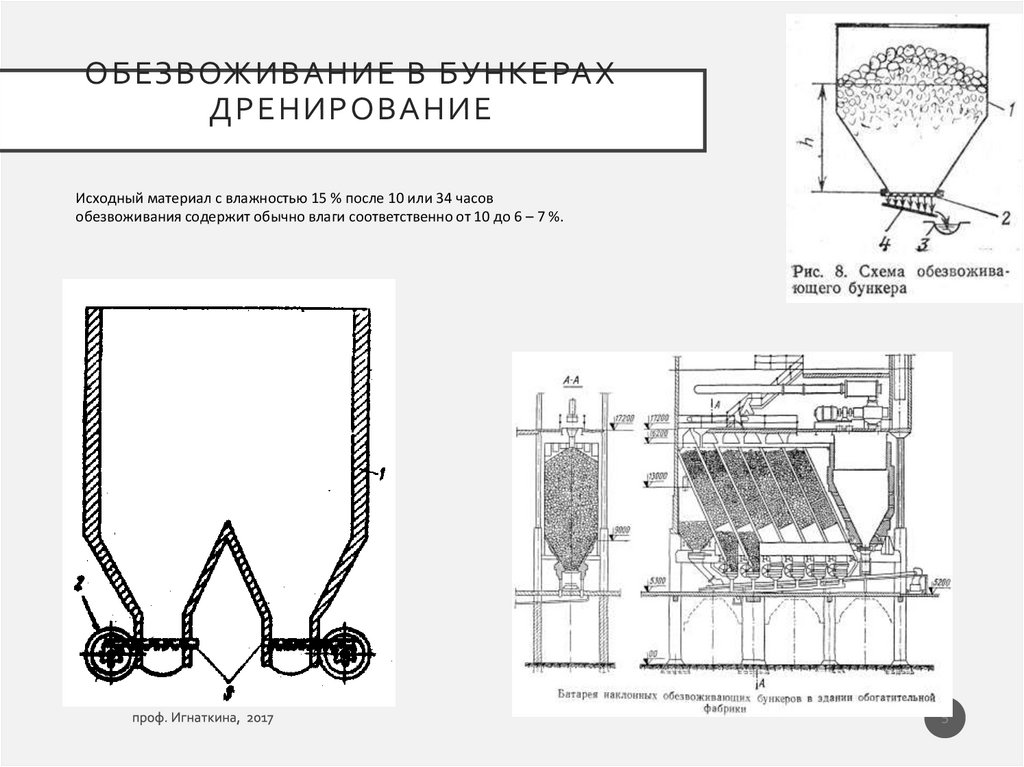

5. Обезвоживание в бункерах дренирование

ОБЕЗВОЖИВАНИЕ В БУНКЕРАХДРЕНИРОВАНИЕ

Исходный материал с влажностью 15 % после 10 или 34 часов

обезвоживания содержит обычно влаги соответственно от 10 до 6 – 7 %.

5

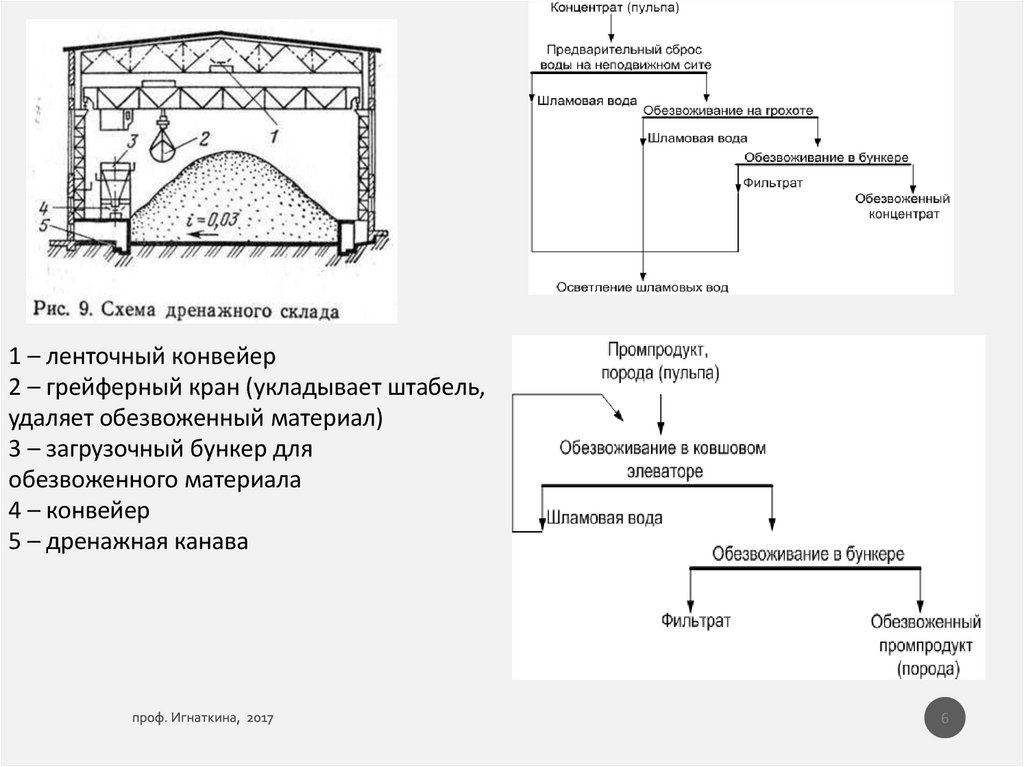

6.

1 – ленточный конвейер2 – грейферный кран (укладывает штабель,

удаляет обезвоженный материал)

3 – загрузочный бункер для

обезвоженного материала

4 – конвейер

5 – дренажная канава

6

7.

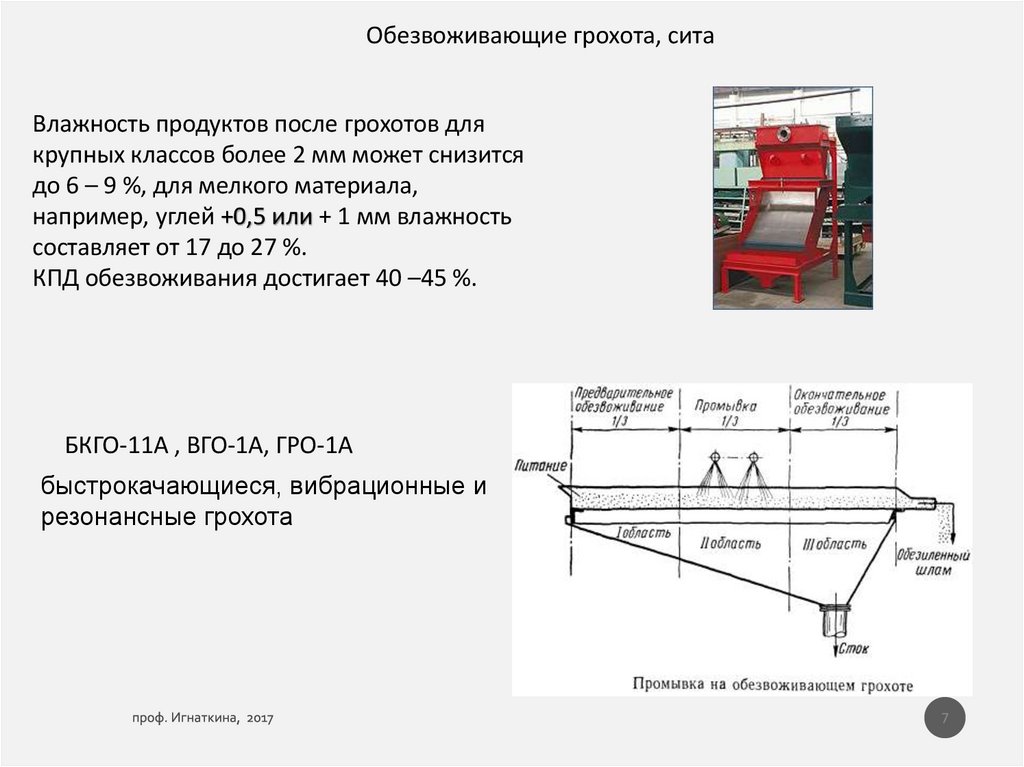

Обезвоживающие грохота, ситаВлажность продуктов после грохотов для

крупных классов более 2 мм может снизится

до 6 – 9 %, для мелкого материала,

например, углей +0,5 или + 1 мм влажность

составляет от 17 до 27 %.

КПД обезвоживания достигает 40 –45 %.

БКГО-11А , ВГО-1А, ГРО-1А

быстрокачающиеся, вибрационные и

резонансные грохота

7

8.

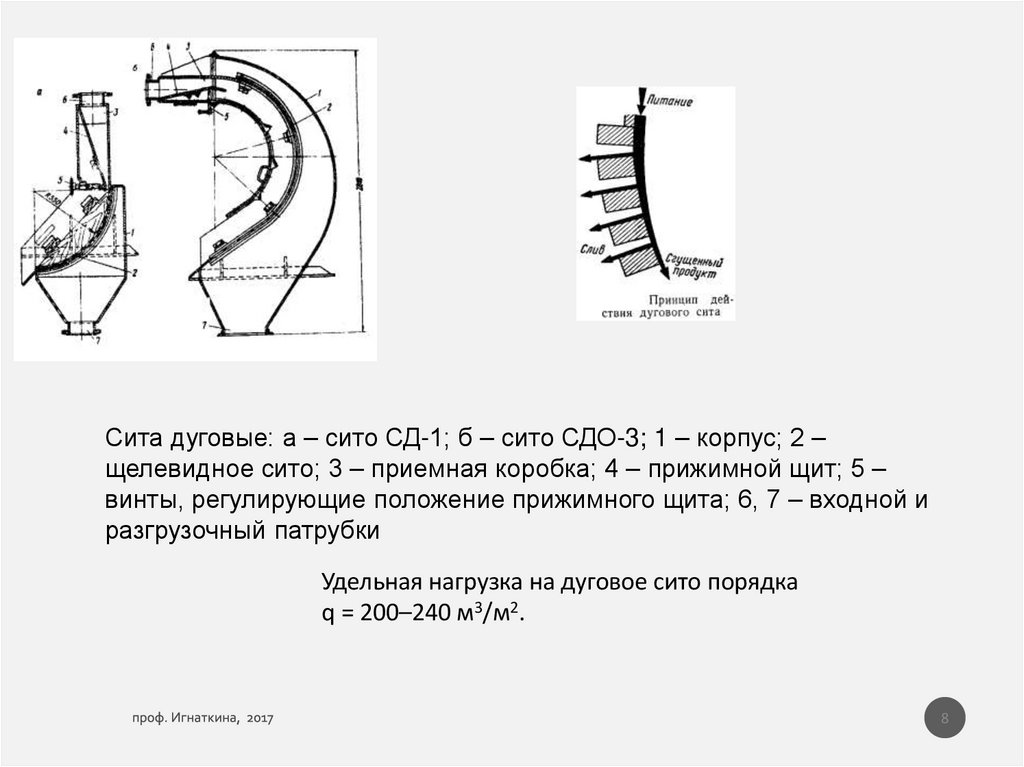

Сита дуговые: а – сито СД-1; б – сито СДО-3; 1 – корпус; 2 –щелевидное сито; 3 – приемная коробка; 4 – прижимной щит; 5 –

винты, регулирующие положение прижимного щита; 6, 7 – входной и

разгрузочный патрубки

Удельная нагрузка на дуговое сито порядка

q = 200–240 м3/м2.

8

9. Cилы, действующие на частицу, при свободных условиях падения

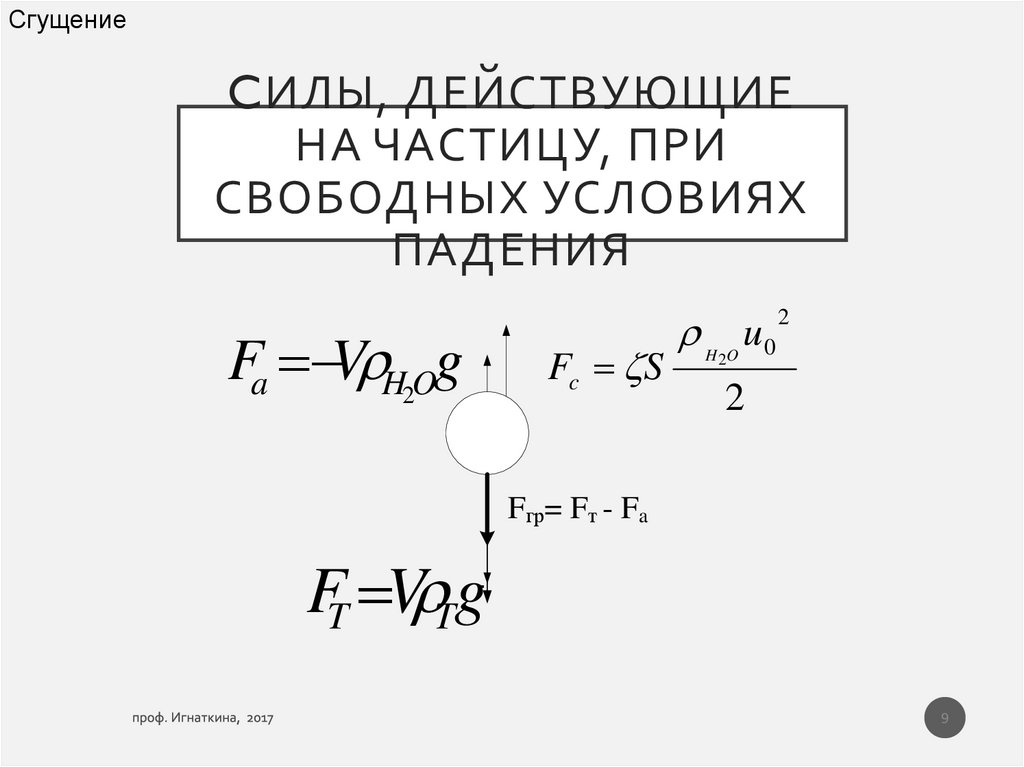

СгущениеCИЛЫ, ДЕЙСТВУЮЩИЕ

НА ЧАСТИЦУ, ПРИ

СВОБОДНЫХ УСЛОВИЯХ

ПАДЕНИЯ

Fa V H2Og

Fc S

u0

H O

2

2

2

Fгр= Fт - Fa

FT V Tg

9

10.

III

III

IV

V

VI

А

А

А

А

hкр

В

hi

А

H

В

В

С

С

D

D

D

D

hос

С

D

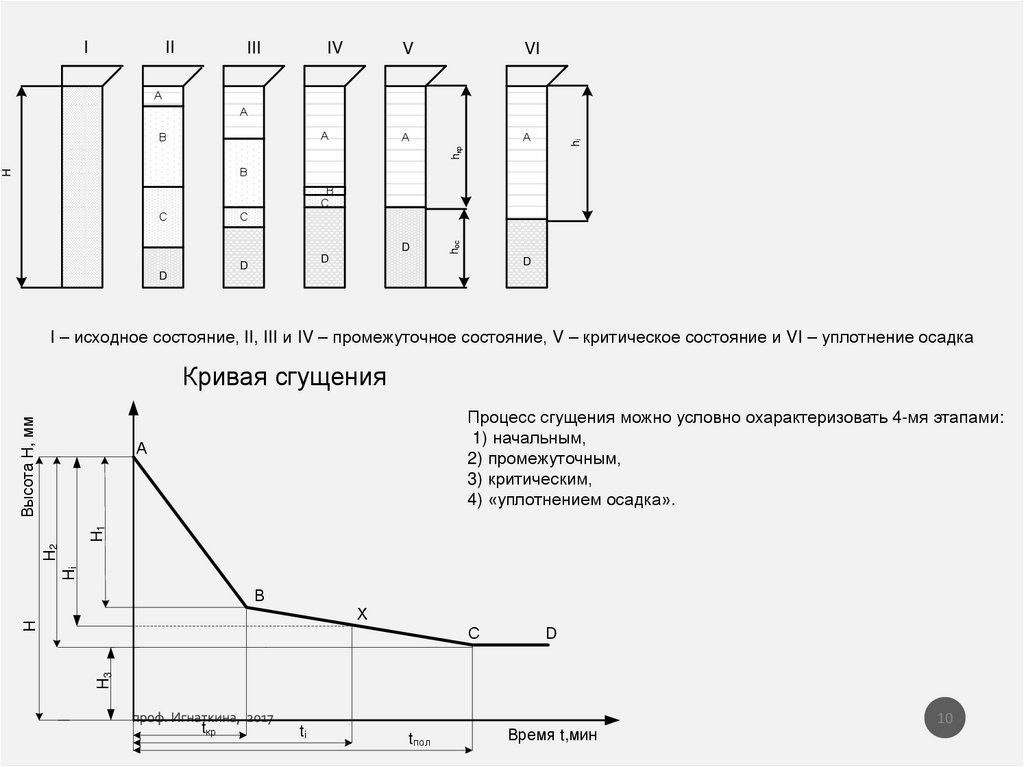

I – исходное состояние, II, III и IV – промежуточное состояние, V – критическое состояние и VI – уплотнение осадка

Высота Н, мм

Кривая сгущения

Процесс сгущения можно условно охарактеризовать 4-мя этапами:

1) начальным,

2) промежуточным,

3) критическим,

4) «уплотнением осадка».

Hi

H2

H1

А

В

H

Х

D

H3

С

tкр

ti

tпол

Время t,мин

10

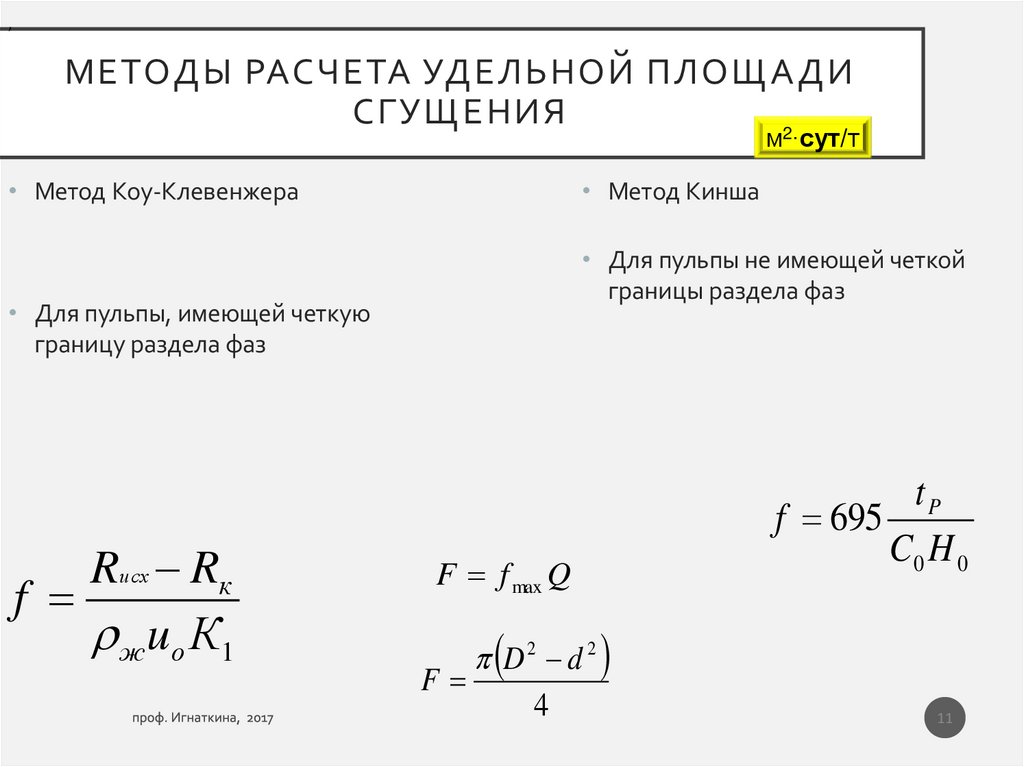

11. Методы расчета удельной площади сгущения

,МЕТОДЫ РАСЧЕТА УДЕЛЬНОЙ ПЛОЩАДИ

СГУЩЕНИЯ

2

м ∙сут/т

• Метод Коу-Клевенжера

• Метод Кинша

• Для пульпы не имеющей четкой

границы раздела фаз

• Для пульпы, имеющей четкую

границу раздела фаз

Rисх Rк

f

ж u о К1

F f max Q

D 2 d 2

F

4

tP

f 695

C0 H 0

11

12.

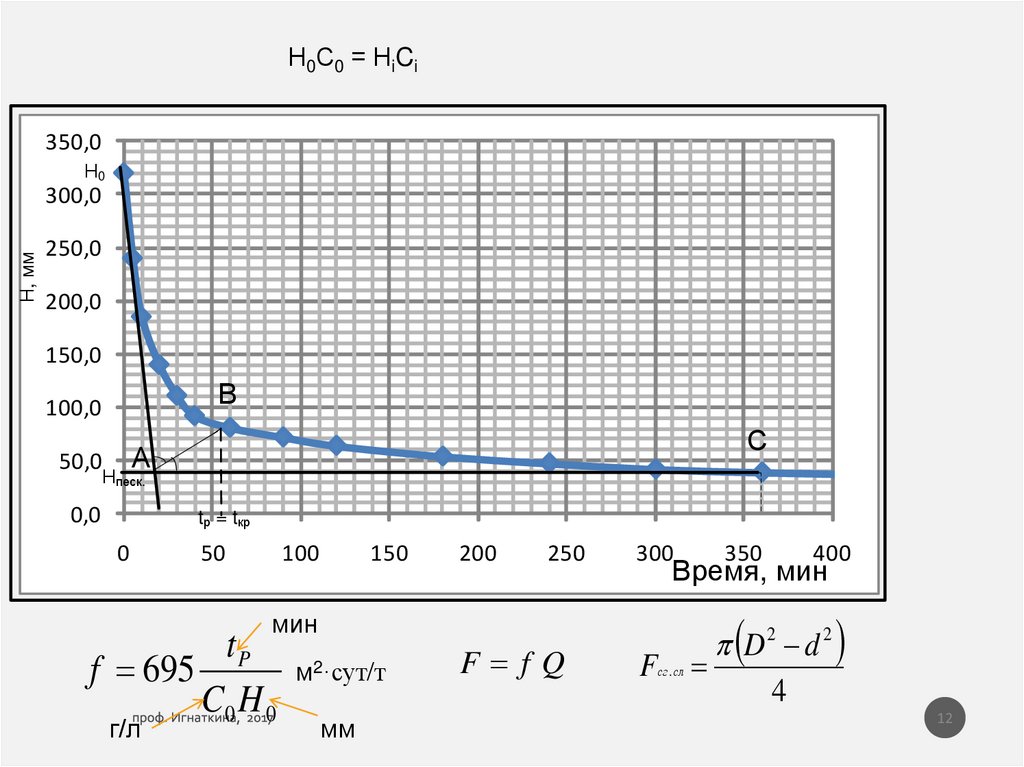

Н0С0 = НiCi350,0

Н0

Н, мм

300,0

250,0

200,0

150,0

В

100,0

50,0

С

А

Нпеск.

0,0

tр = tкр

0

50

100

150

200

250

мин

tP

м2·сут/т

f 695

C0 H 0

г/л

мм

F fQ

300

350

400

Время, мин

D 2 d 2

F

4

сг . сл

12

13. Классификация сгустителей

КЛАССИФИКАЦИЯСГУСТИТЕЛЕЙ

• Традиционные

• Высокопроизводительные

• Сгустители высокой плотности сгущения

• Пастовые сгустители

• Пластинчатые сгустители

• Комбинированные сгустители

13

14. Сгуститель с центральной подачей пульпы и периферическим приводом

С Г У С Т И Т Е Л Ь С Ц Е Н Т РА Л Ь Н О Й П О Д АЧ Е Й П УЛ Ь П Ы И П Е Р И Ф Е Р И Ч Е С К И МП Р И В ОДО М

1 – рама, 2 – каретка, 3 – монорельс

14

15.

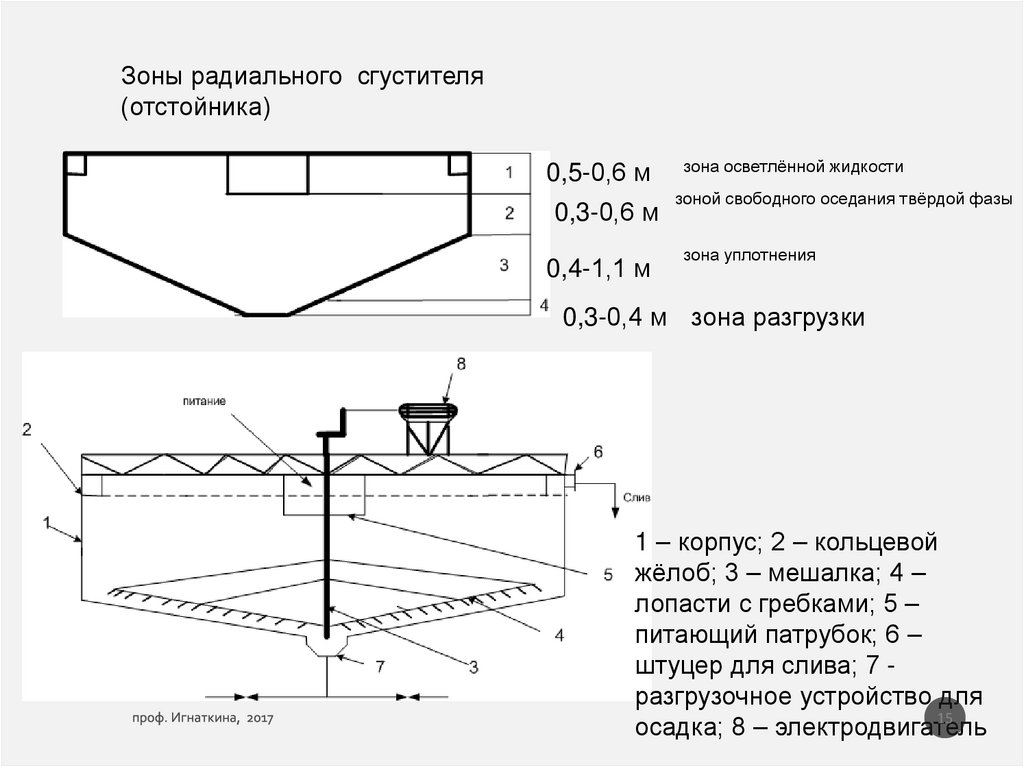

Зоны радиального сгустителя(отстойника)

0,5-0,6 м

0,3-0,6 м

0,4-1,1 м

зона осветлённой жидкости

зоной свободного оседания твёрдой фазы

зона уплотнения

0,3-0,4 м зона разгрузки

1 – корпус; 2 – кольцевой

жёлоб; 3 – мешалка; 4 –

лопасти с гребками; 5 –

питающий патрубок; 6 –

штуцер для слива; 7 разгрузочное устройство для

15

осадка; 8 – электродвигатель

16.

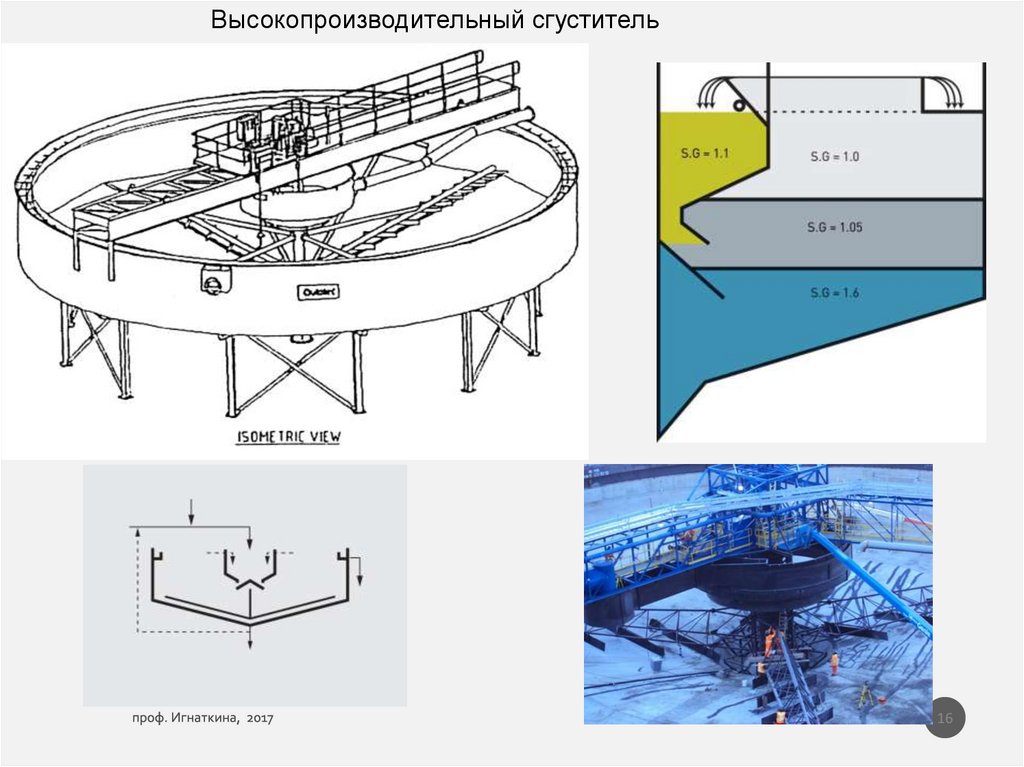

Высокопроизводительный сгуститель16

17.

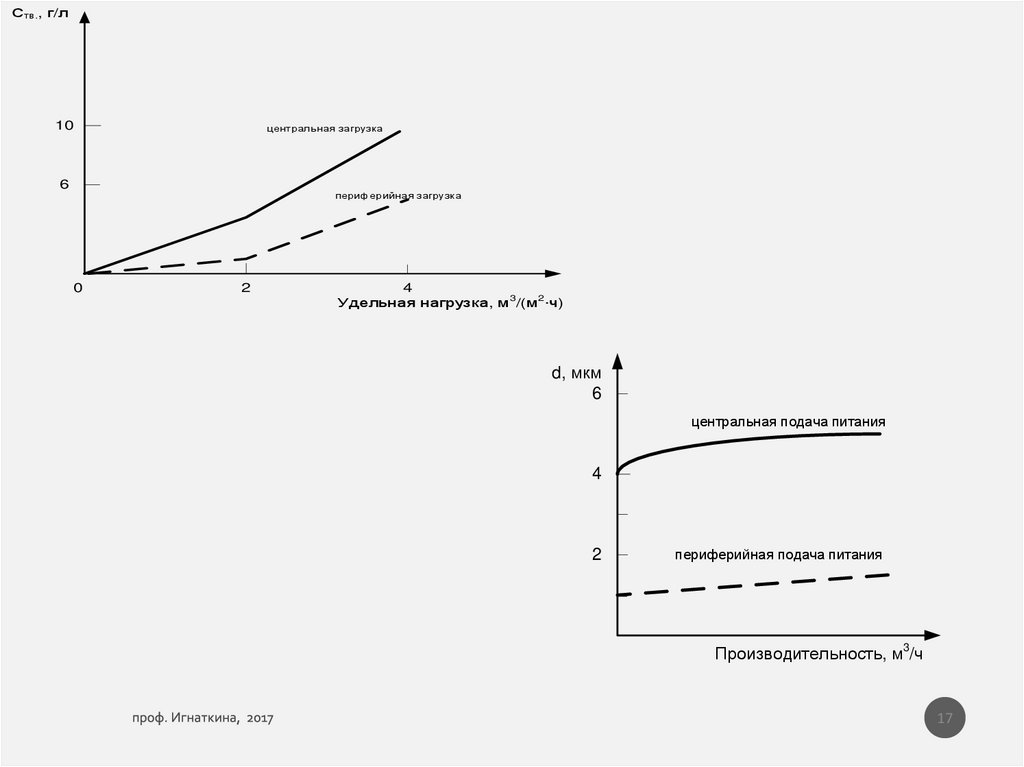

Ств., г/л10

центральная загрузка

6

периферийная загрузка

0

2

4

Удельная нагрузка, м3/(м2∙ч)

d, мкм

6

центральная подача питания

4

2

периферийная подача питания

Производительность, м3/ч

17

18.

Сгустители высокой плотности сгущения18

19.

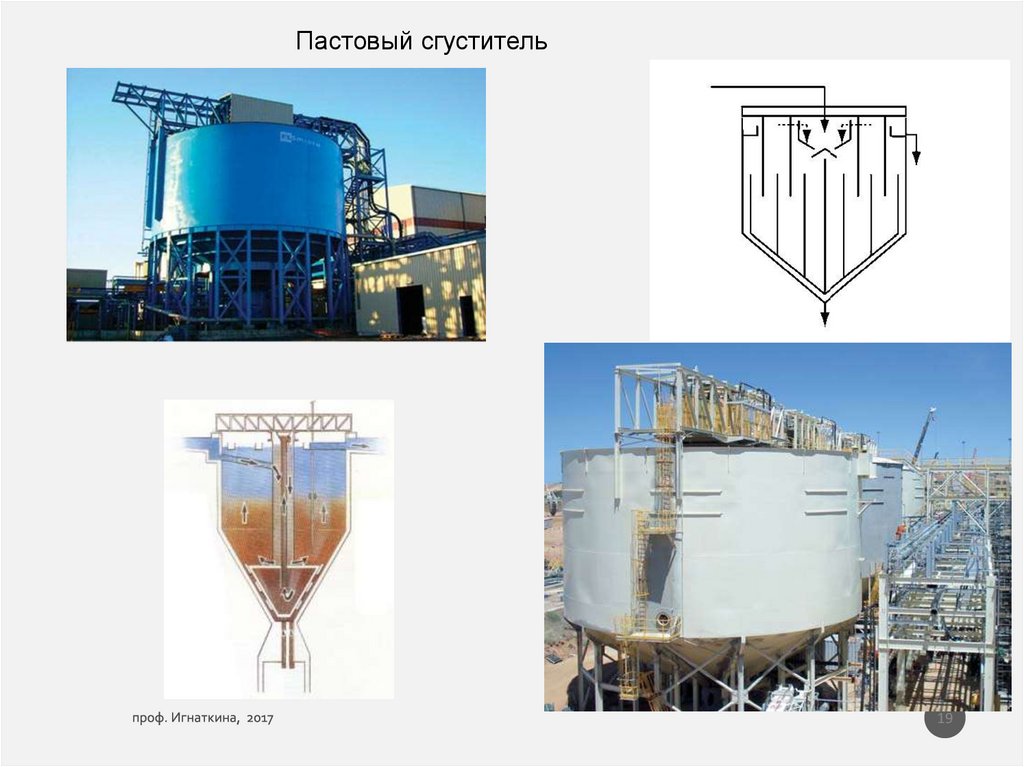

Пастовый сгуститель19

20. Пластинчатый сгуститель

ПЛАСТИНЧАТЫЙ СГУСТИТЕЛЬэлектродвигатели привода граблин и мешалки камеры флокуляции

ввод суспензии

встроенная камера флокуляции

слив

пакет пластин

граблины с механизмом привода

1 - подача питания;

2 - камеры осветлённой жидкости; 3 - слив

4 - пластины; 5 –сгущенный продукт

20

21.

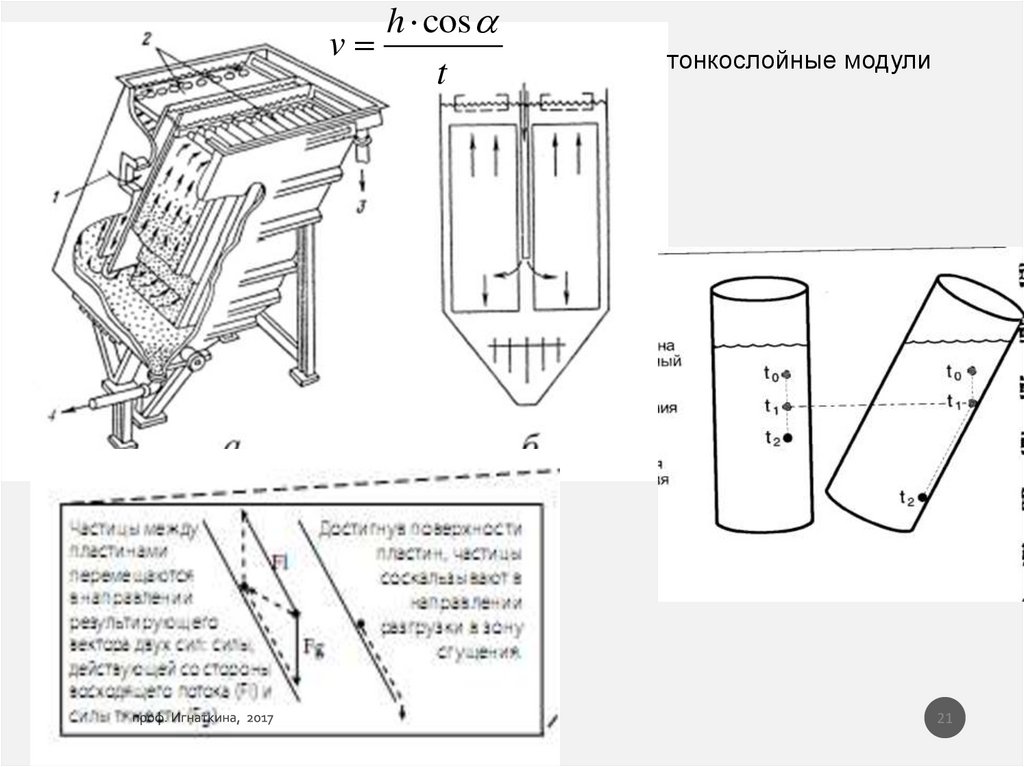

h cosv

t

тонкослойные модули

21

22.

Расстояние между пластинами 3-10 смУгол наклона пластин 45-600, чаще 550 для более концентрированных суспензий

угол наклона меньше

22

23. Пластинчатые сгустители

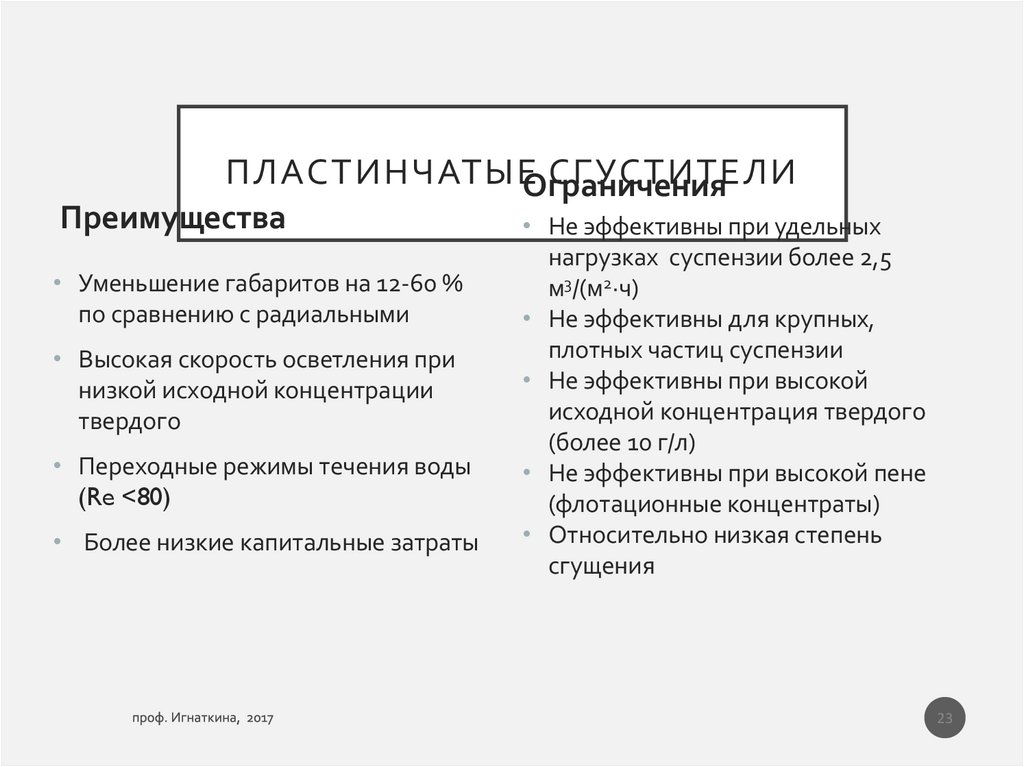

ПЛАСТИНЧАТЫЕОграниченияСГУСТИТЕЛИ

Преимущества

• Уменьшение габаритов на 12-60 %

по сравнению с радиальными

• Высокая скорость осветления при

низкой исходной концентрации

твердого

• Переходные режимы течения воды

(Re <80)

• Более низкие капитальные затраты

• Не эффективны при удельных

нагрузках суспензии более 2,5

м3/(м2∙ч)

• Не эффективны для крупных,

плотных частиц суспензии

• Не эффективны при высокой

исходной концентрация твердого

(более 10 г/л)

• Не эффективны при высокой пене

(флотационные концентраты)

• Относительно низкая степень

сгущения

23

24.

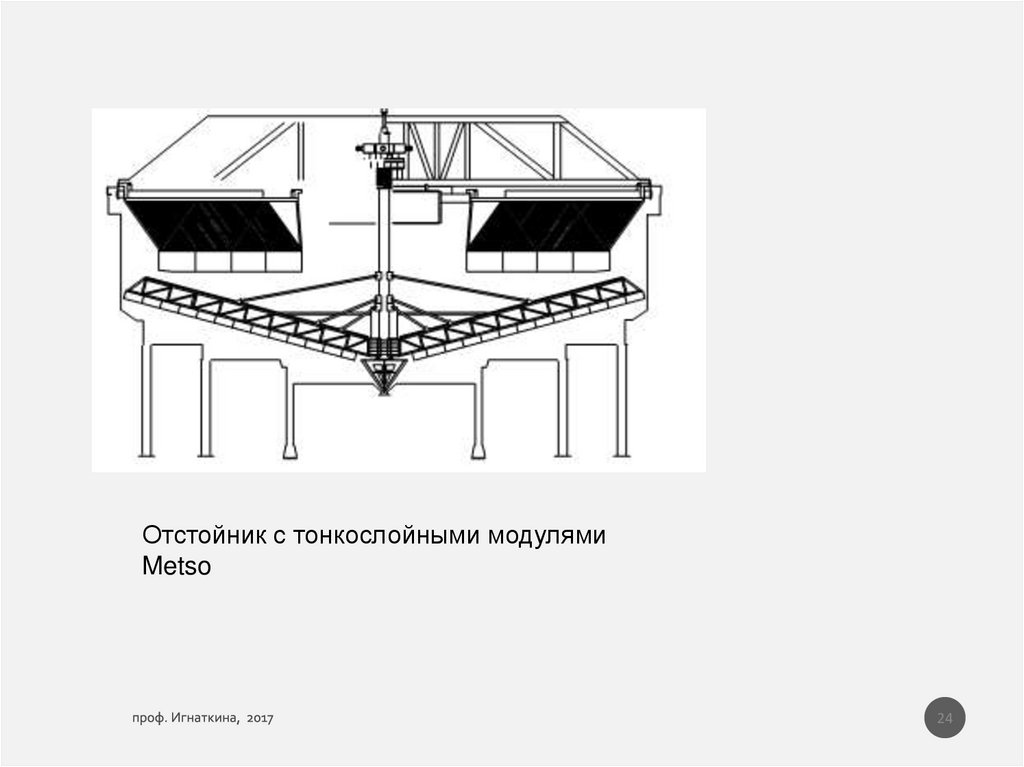

Отстойник с тонкослойными модулямиMetso

24

25. Другие аппараты

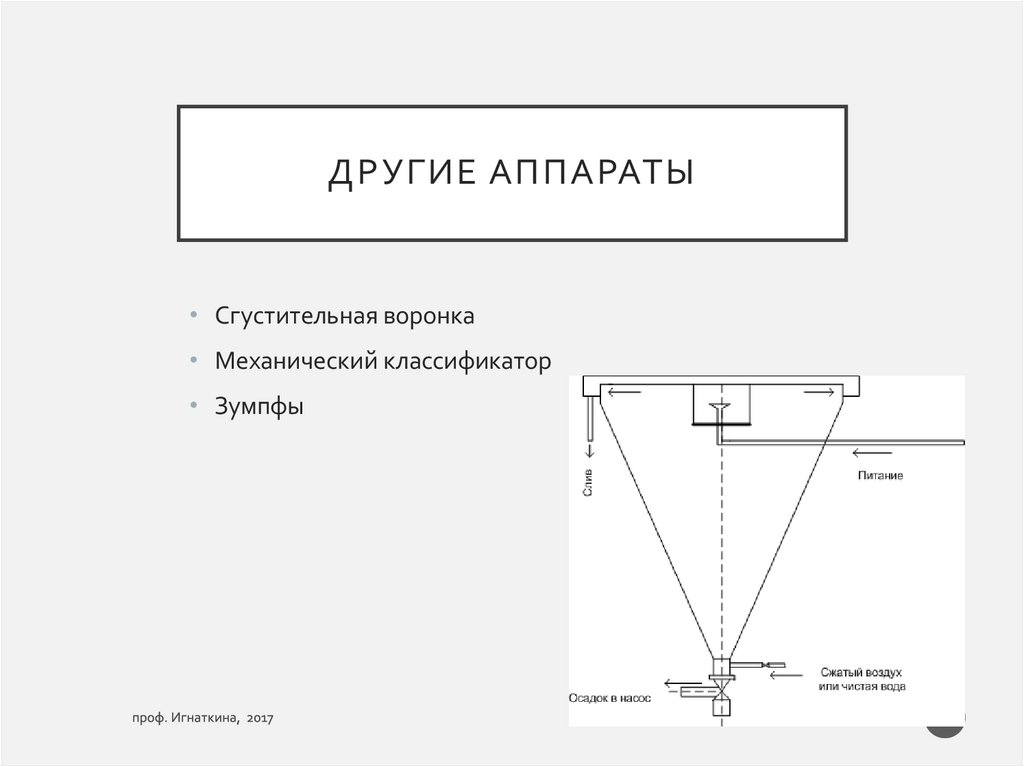

ДРУГИЕ АППАРАТЫ• Сгустительная воронка

• Механический классификатор

• Зумпфы

25

26. Разделение в ц/б поле

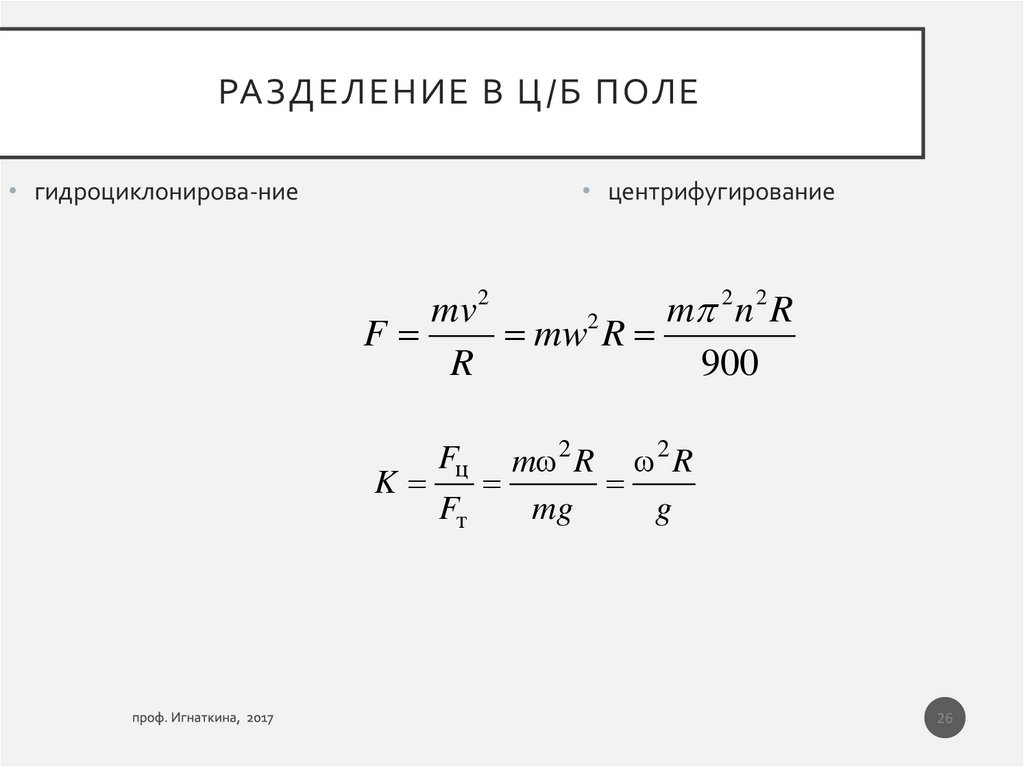

РАЗДЕЛЕНИЕ В Ц/Б ПОЛЕ• гидроциклонирова-ние

• центрифугирование

2 2

mv2

m

n R

2

F

mw R

R

900

m 2 R 2 R

K

Fт

mg

g

Fц

26

27.

Разгрузка напорного гидроциклонаПесковая насадка

Разгрузка классифицирующего г/ц

Песковая насадка

Разгрузка обезвоживающего г/ц

27

28. Классификация центрифуг

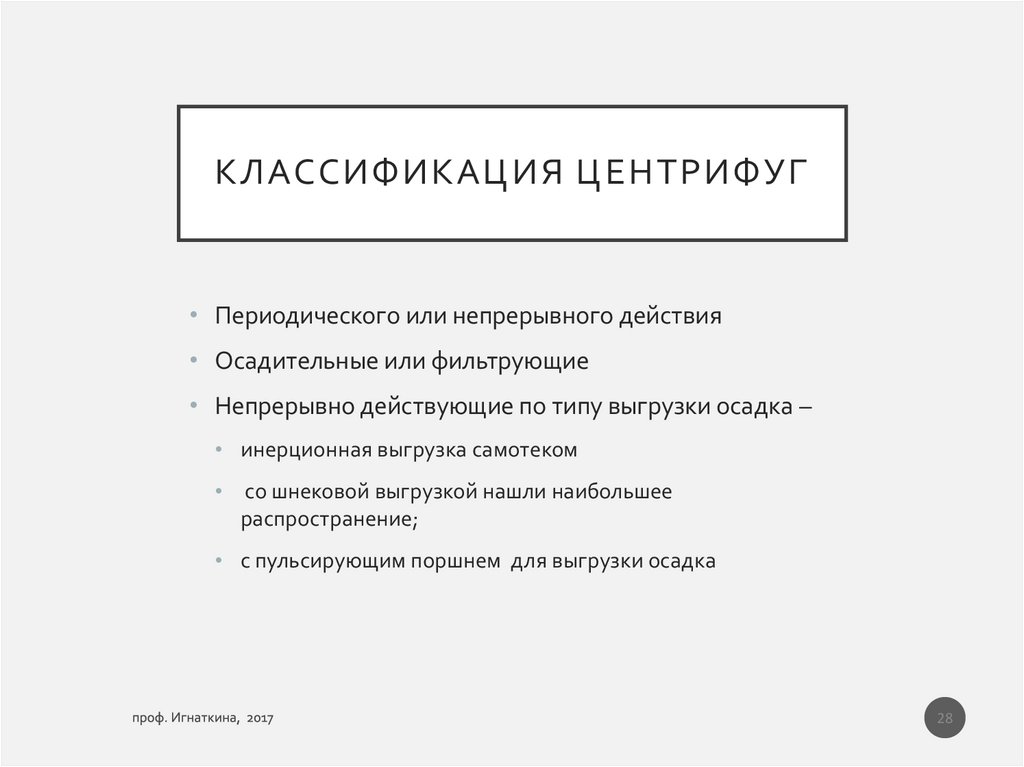

КЛАССИФИКАЦИЯ ЦЕНТРИФУГ• Периодического или непрерывного действия

• Осадительные или фильтрующие

• Непрерывно действующие по типу выгрузки осадка –

• инерционная выгрузка самотеком

• со шнековой выгрузкой нашли наибольшее

распространение;

• с пульсирующим поршнем для выгрузки осадка

28

29.

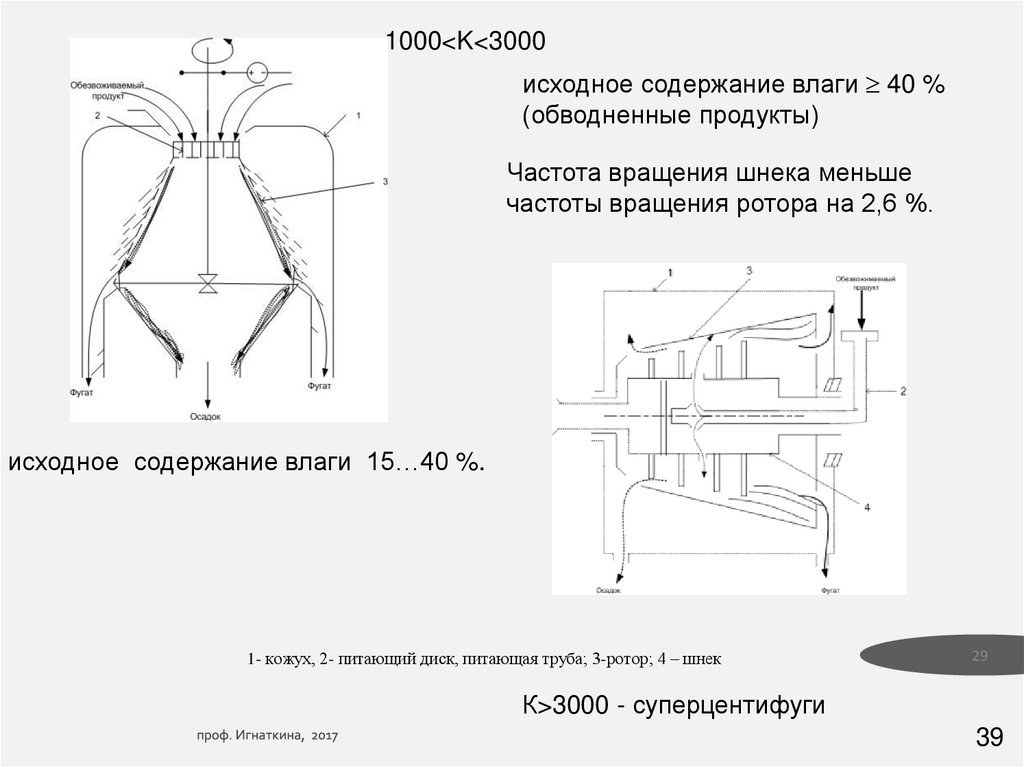

1000<K<3000исходное содержание влаги 40 %

(обводненные продукты)

Частота вращения шнека меньше

частоты вращения ротора на 2,6 %.

исходное содержание влаги 15…40 %.

1- кожух, 2- питающий диск, питающая труба; 3-ротор; 4 – шнек

29

К>3000 - суперцентифуги

39

30.

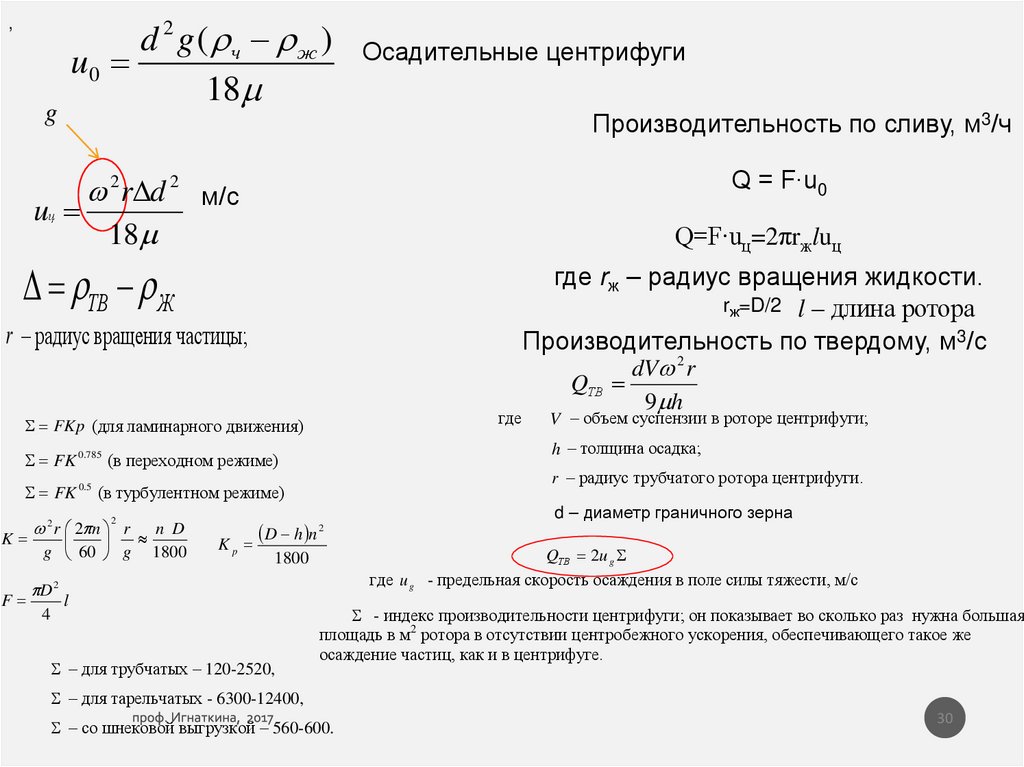

d 2 g ( ч ж )u0

18

,

g

Осадительные центрифуги

Производительность по сливу, м3/ч

Q = F∙u0

2 r d 2 м/с

u

18

ц

Q=F∙uц=2πrжluц

ТВ Ж

r – радиус вращения частицы;

где

FKp (для ламинарного движения)

r – радиус трубчатого ротора центрифуги.

FK 0.5 (в турбулентном режиме)

2

n D

K

g 60 g 1800

F

D 2

4

d – диаметр граничного зерна

D h n 2

K

p

1800

где u g

l

– для трубчатых – 120-2520,

V – объем суспензии в роторе центрифуги;

h – толщина осадка;

FK 0.785 (в переходном режиме)

2 r 2 n r

где rж – радиус вращения жидкости.

rж=D/2 l – длина ротора

Производительность по твердому, м3/с

dV 2 r

QТВ

9 h

QТВ 2u g

- предельная скорость осаждения в поле силы тяжести, м/с

- индекс производительности центрифуги; он показывает во сколько раз нужна большая

площадь в м2 ротора в отсутствии центробежного ускорения, обеспечивающего такое же

осаждение частиц, как и в центрифуге.

– для тарельчатых - 6300-12400,

– со шнековой выгрузкой – 560-600.

30

31.

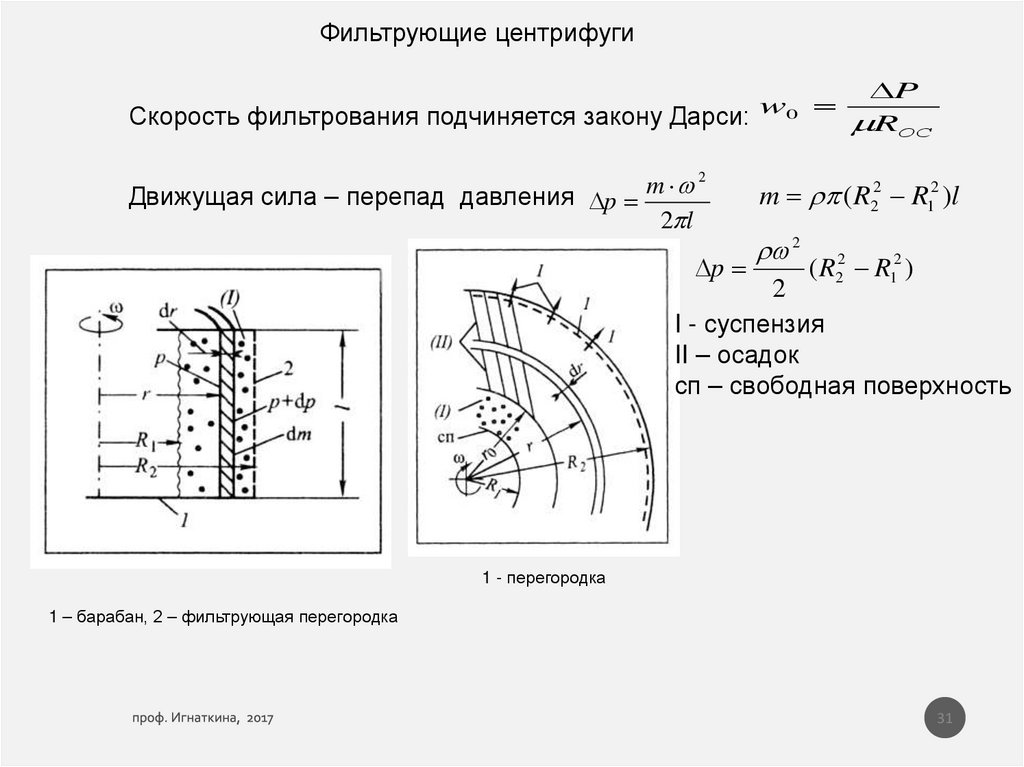

Фильтрующие центрифугиСкорость фильтрования подчиняется закону Дарси: w0

2

m

Движущая сила – перепад давления p

2 l

p

P

RОС

m ( R22 R12 )l

2

( R22 R12 )

2

I - суспензия

II – осадок

сп – свободная поверхность

1 - перегородка

1 – барабан, 2 – фильтрующая перегородка

31

32.

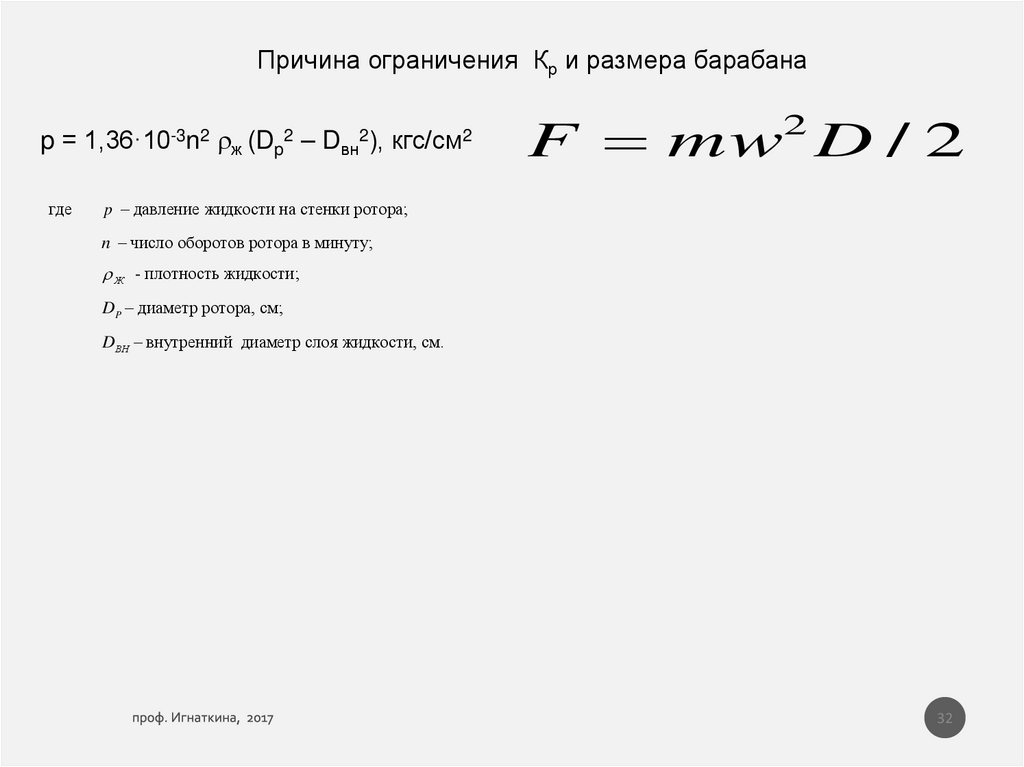

Причина ограничения Кр и размера барабанаp = 1,36·10-3n2 ж (Dp2 – Dвн2), кгс/см2

где

F mw D / 2

2

p – давление жидкости на стенки ротора;

n – число оборотов ротора в минуту;

Ж - плотность жидкости;

DP – диаметр ротора, см;

DВН – внутренний диаметр слоя жидкости, см.

32

33.

Комбинированная центрифуга ANDRITZ AG33

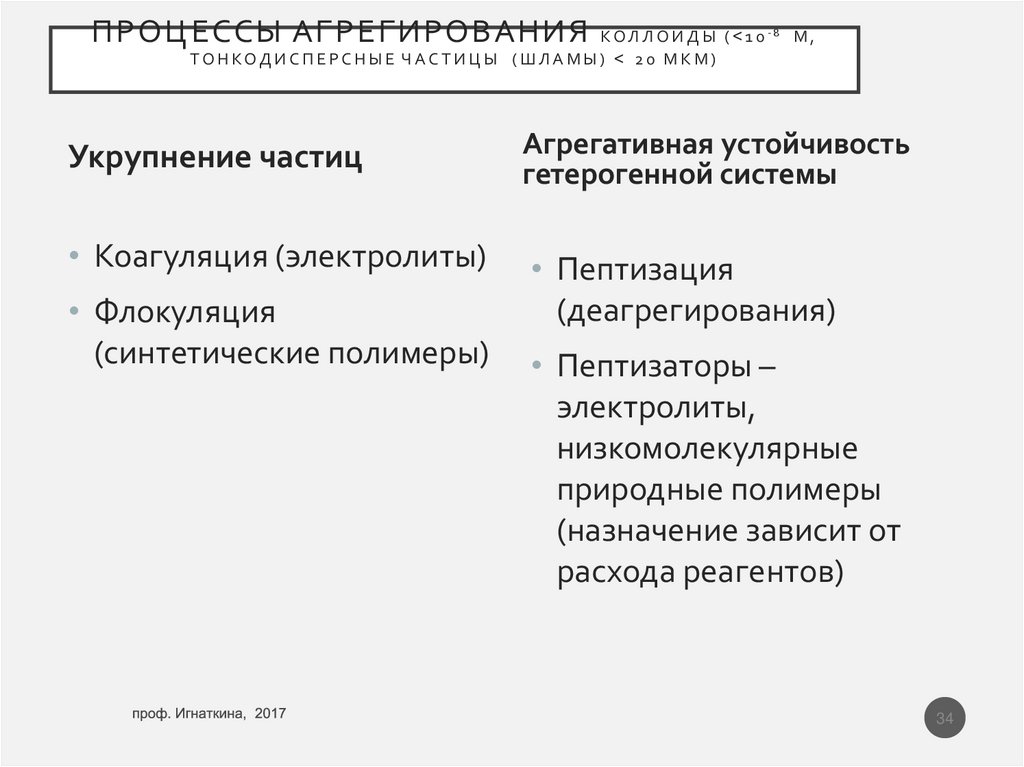

34. Процессы агрегирования Коллоиды (<10-8 м, тонкодисперсные частицы (шламы) < 20 мкм)

ПРОЦЕССЫ АГРЕГИРОВАНИЯ К О Л Л О И Д Ы ( < 1 0-8

М,

ТО Н КОДИ С П Е Р С Н Ы Е Ч А С Т И ЦЫ ( Ш Л А М Ы ) < 20 М К М )

Укрупнение частиц

Агрегативная устойчивость

гетерогенной системы

• Коагуляция (электролиты)

• Пептизация

(деагрегирования)

• Флокуляция

(синтетические полимеры)

• Пептизаторы –

электролиты,

низкомолекулярные

природные полимеры

(назначение зависит от

расхода реагентов)

34

35.

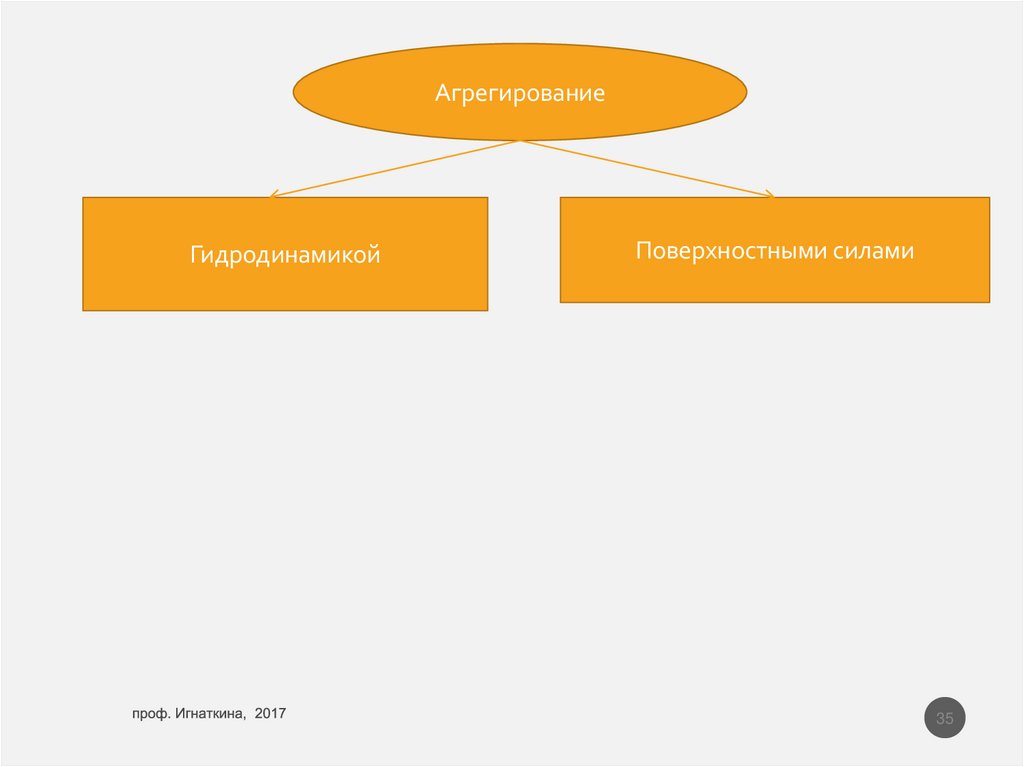

АгрегированиеГидродинамикой

Поверхностными силами

35

36. Стадии агрегирования

СТАДИИ АГРЕГИРОВАНИЯ• Столкновение

• Прилипание

• Укрупнение агрегатов

36

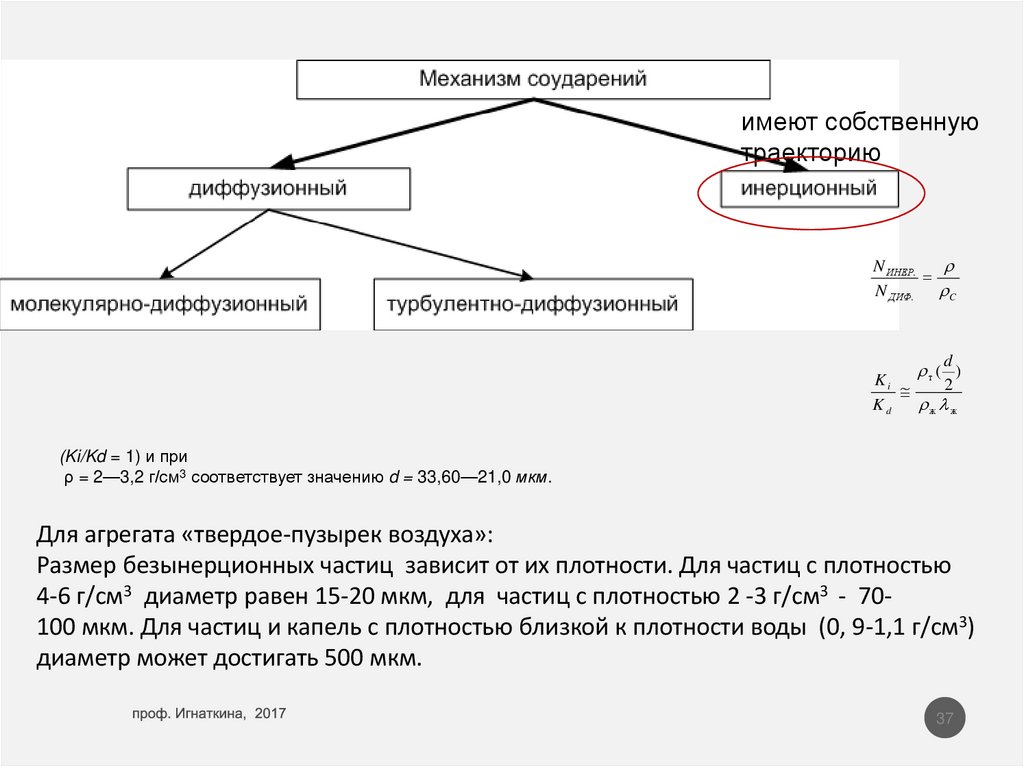

37.

имеют собственнуютраекторию

N ИНЕР.

N ДИФ. C

d

т ( )

Ki

2

Kd

ж ж

(Ki/Kd = 1) и при

ρ = 2—3,2 г/см3 соответствует значению d = 33,60—21,0 мкм.

Для агрегата «твердое-пузырек воздуха»:

Размер безынерционных частиц зависит от их плотности. Для частиц с плотностью

4-6 г/см3 диаметр равен 15-20 мкм, для частиц с плотностью 2 -3 г/см3 - 70100 мкм. Для частиц и капель с плотностью близкой к плотности воды (0, 9-1,1 г/см3)

диаметр может достигать 500 мкм.

37

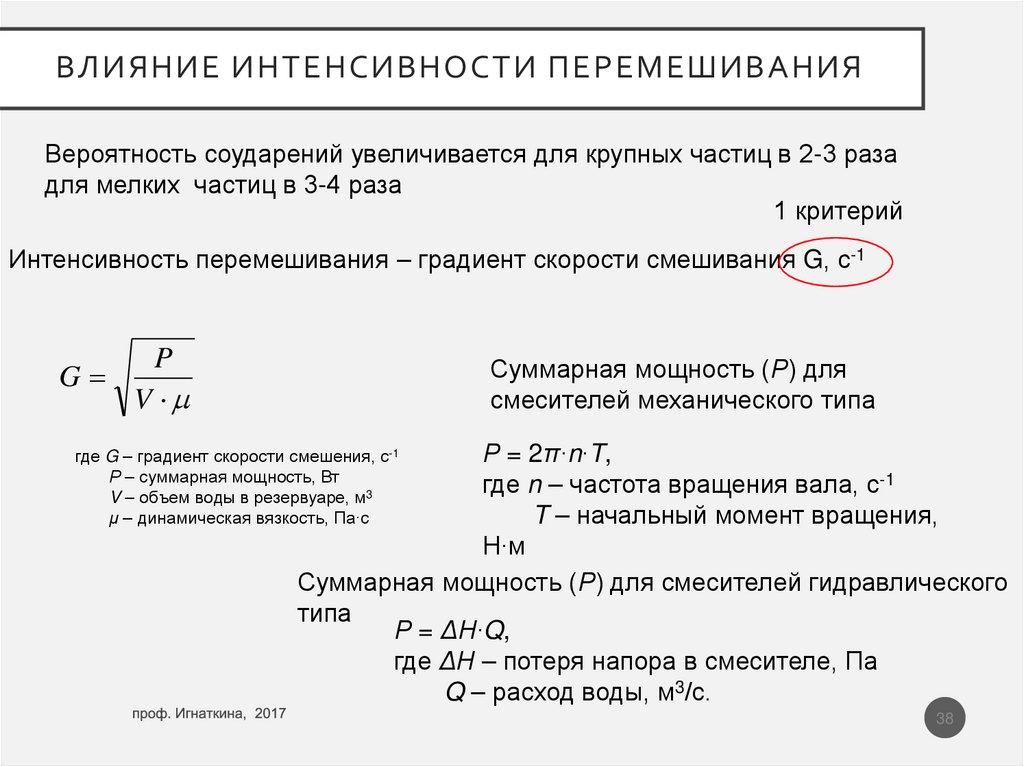

38. Влияние интенсивности перемешивания

ВЛИЯНИЕ ИНТЕНСИВНОСТИ ПЕРЕМЕШИВАНИЯВероятность соударений увеличивается для крупных частиц в 2-3 раза

для мелких частиц в 3-4 раза

1 критерий

Интенсивность перемешивания – градиент скорости смешивания G, с-1

G

P

V

Суммарная мощность (Р) для

смесителей механического типа

Р = 2π∙n∙T,

где n – частота вращения вала, с-1

T – начальный момент вращения,

Н∙м

Суммарная мощность (Р) для смесителей гидравлического

типа

Р = ΔН∙Q,

где ΔН – потеря напора в смесителе, Па

Q – расход воды, м3/с.

где G – градиент скорости смешения, с-1

Р – суммарная мощность, Вт

V – объем воды в резервуаре, м3

μ – динамическая вязкость, Па∙с

38

39.

СтолкновениеИнтенсивное смешение

G 1000 с-1

Классические условия смешения с

реагентами

Спокойные условия

перемешивания

G 50-100 с-1

Укрупнение

39

40.

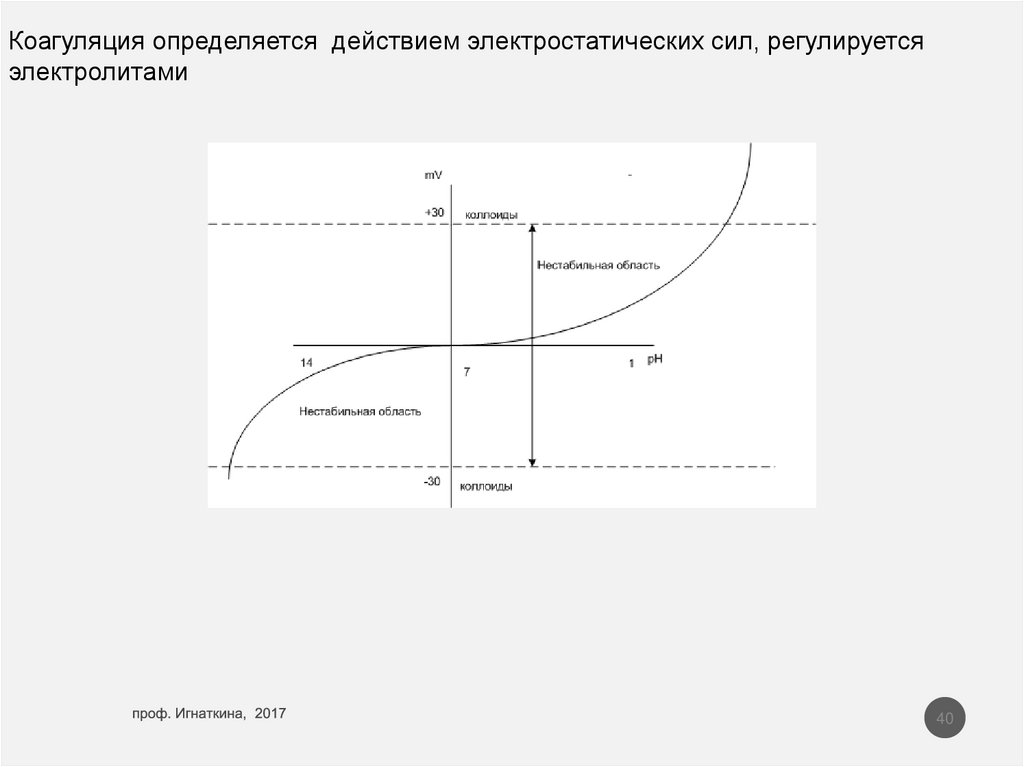

Коагуляция определяется действием электростатических сил, регулируетсяэлектролитами

40

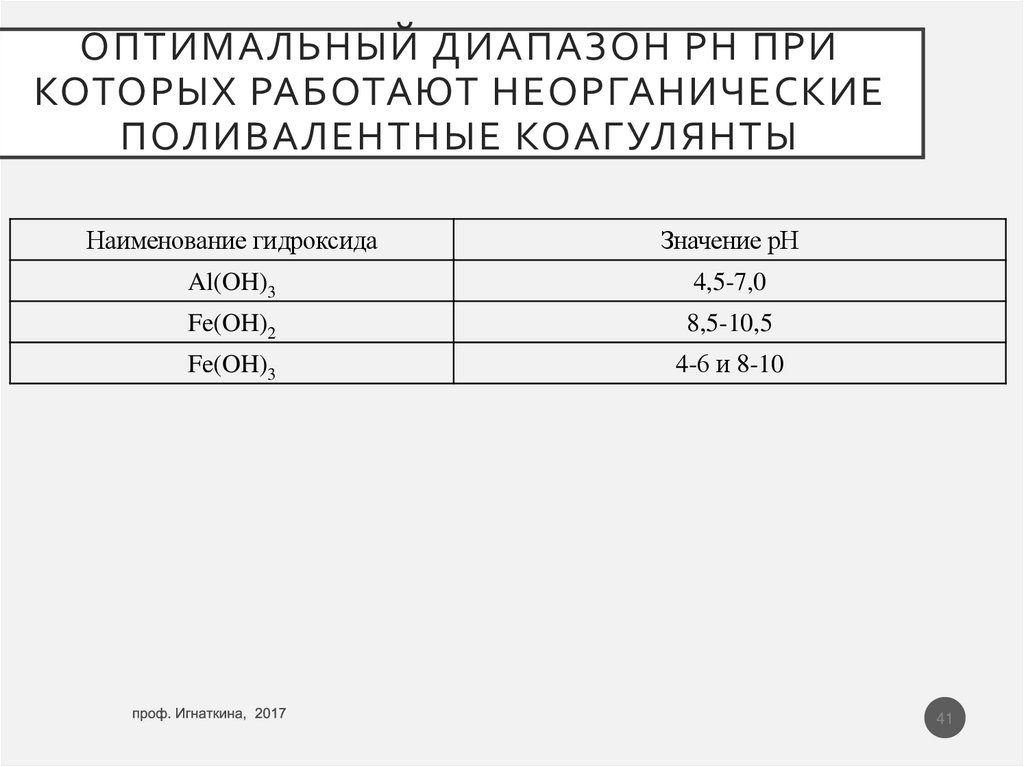

41. Оптимальный диапазон рН при которых работают неорганические поливалентные коагулянты

ОПТИМАЛЬНЫЙ ДИАПАЗОН РН ПРИКОТОРЫХ РАБОТАЮТ НЕОРГАНИЧЕСКИЕ

ПОЛИВАЛЕНТНЫЕ КОАГУЛЯНТЫ

Наименование гидроксида

Значение рН

Al(OH)3

4,5-7,0

Fe(OH)2

8,5-10,5

Fe(OH)3

4-6 и 8-10

41

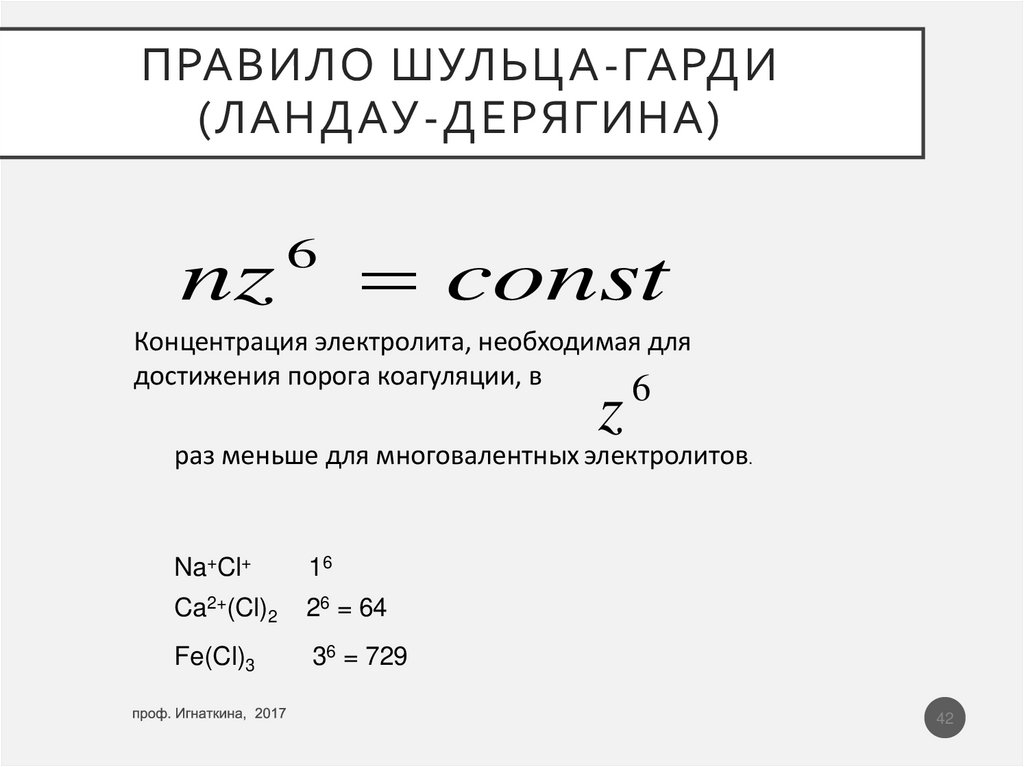

42. Правило Шульца-Гарди (Ландау-Дерягина)

ПРАВИЛО ШУЛЬЦА-ГАРДИ(ЛАНДАУ-ДЕРЯГИНА)

nz

6

const

Концентрация электролита, необходимая для

достижения порога коагуляции, в

z

6

раз меньше для многовалентных электролитов.

Na+Cl+

16

Ca2+(Cl)2

26 = 64

Fe(Cl)3

36 = 729

42

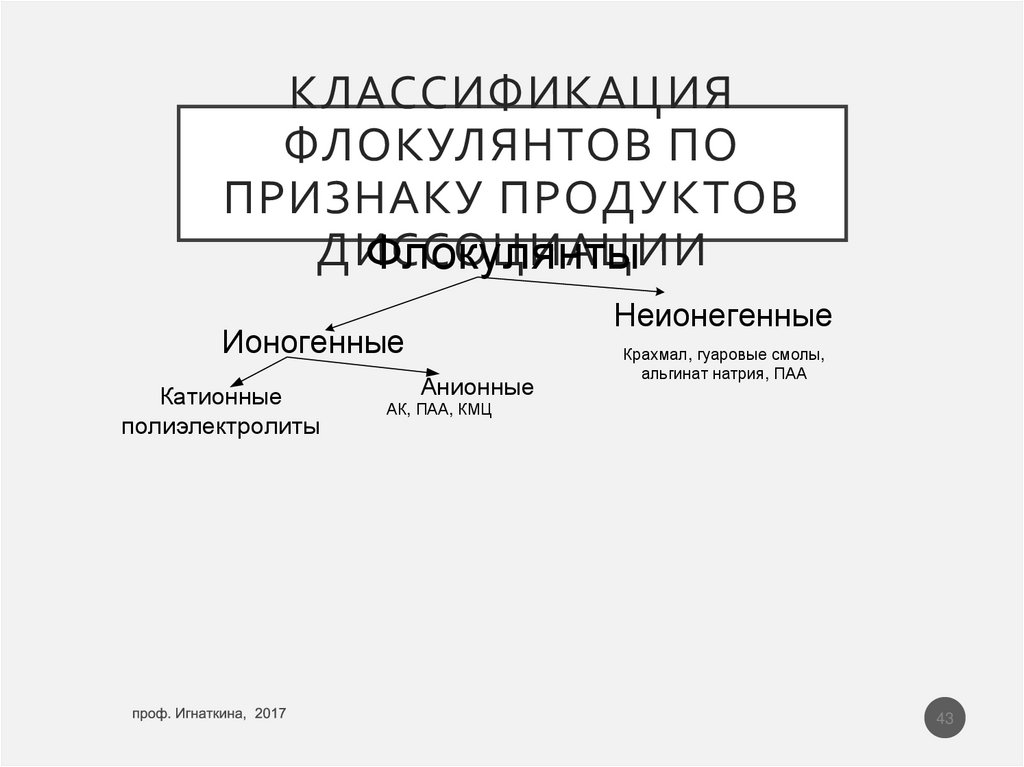

43. Классификация флокулянтов по признаку продуктов диссоциации

КЛАССИФИКАЦИЯФЛОКУЛЯНТОВ ПО

ПРИЗНАКУ ПРОДУКТОВ

ДИССОЦИАЦИИ

Флокулянты

Неионегенные

Ионогенные

Катионные

полиэлектролиты

Анионные

Крахмал, гуаровые смолы,

альгинат натрия, ПАА

АК, ПАА, КМЦ

43

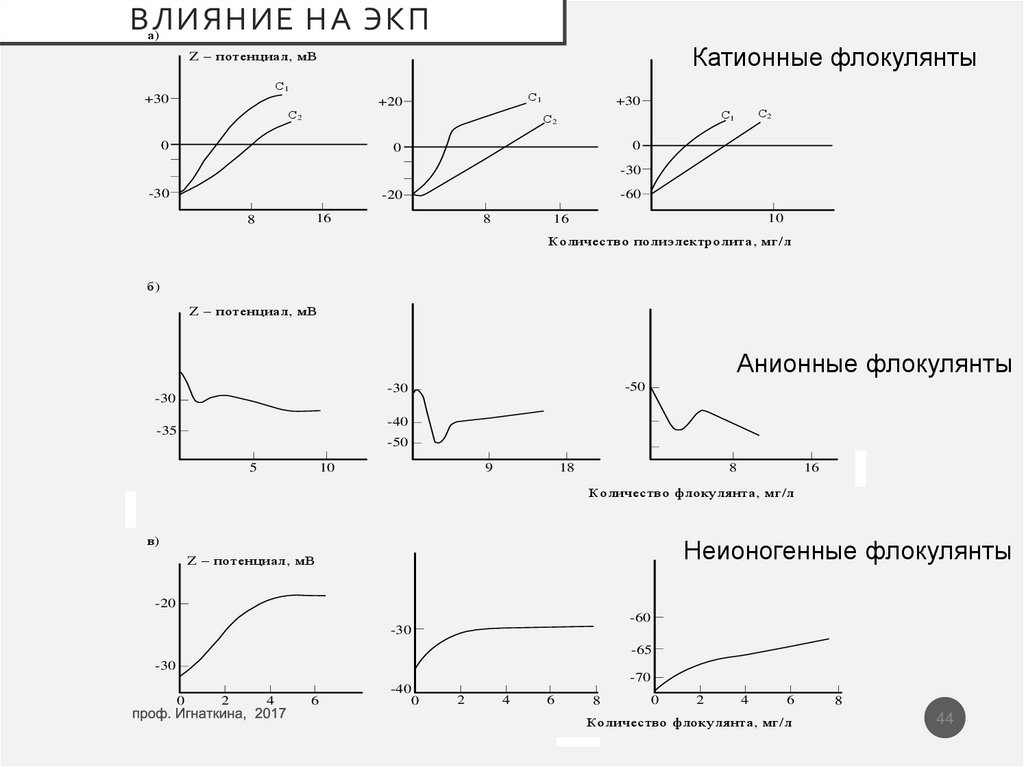

44. Влияние на ЭКП

ВЛИЯНИЕ НА ЭКПа)

Катионные флокулянты

Z – потенциал, мВ

С1

+30

С1

+20

С2

+30

0

С2

С1

С2

0

0

-30

-30

-60

-20

16

8

8

10

16

Количество полиэлектролита , мг/л

б)

Z – потенциал, мВ

Анионные флокулянты

-50

-30

-30

-40

-35

-50

5

10

9

18

8

16

Количество флокулянта, мг/л

в)

Неионогенные флокулянты

Z – потенциал, мВ

-20

-60

-30

-65

-30

-70

0

2

4

-40

6

0

2

4

6

8

0

2

4

6

Количество флокулянта, мг/л

8

44

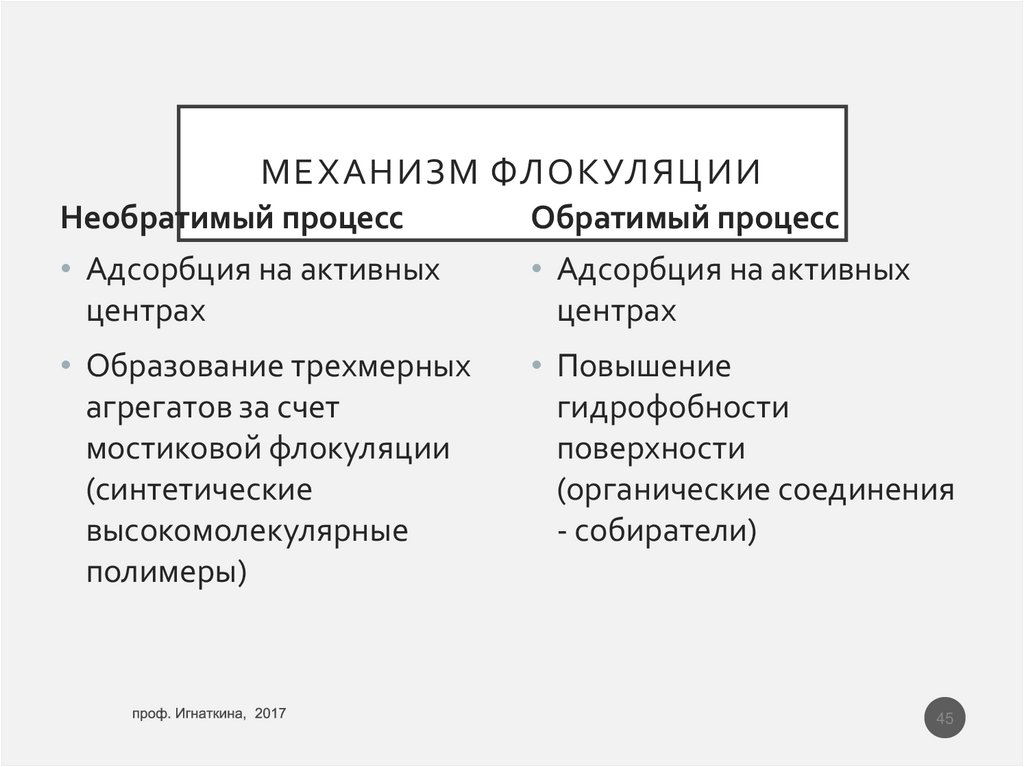

45. Механизм флокуляции

МЕХАНИЗМ ФЛОКУЛЯЦИИНеобратимый процесс

• Адсорбция на активных

центрах

Обратимый процесс

• Адсорбция на активных

центрах

• Образование трехмерных

агрегатов за счет

мостиковой флокуляции

(синтетические

высокомолекулярные

полимеры)

• Повышение

гидрофобности

поверхности

(органические соединения

- собиратели)

45

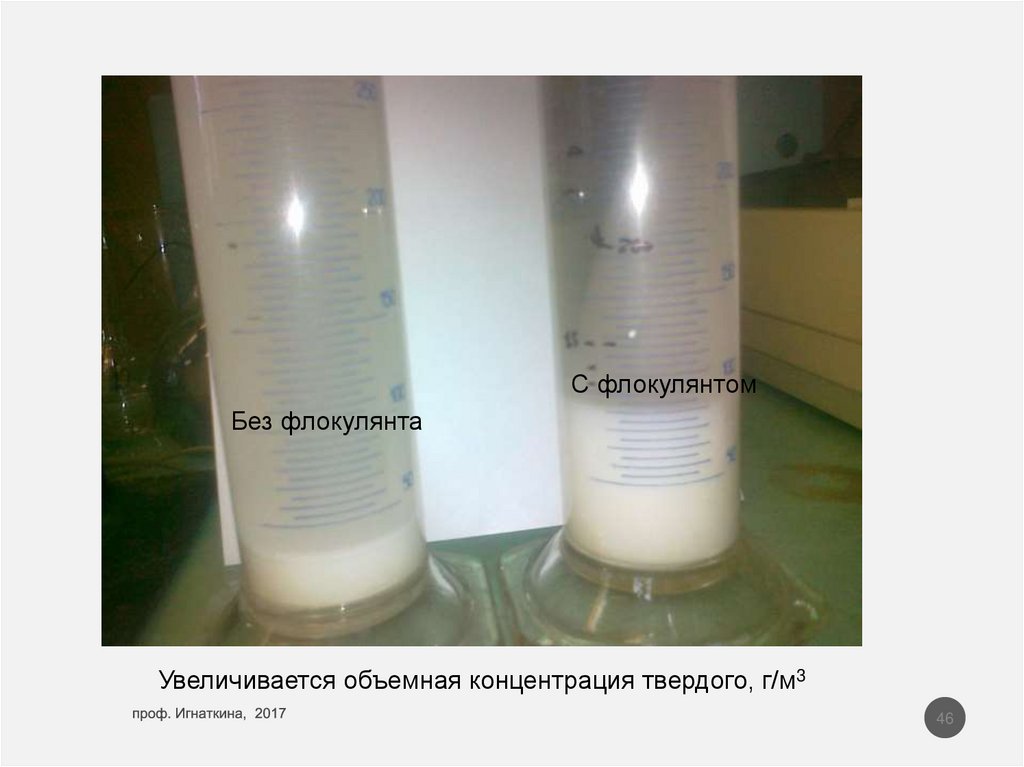

46.

С флокулянтомБез флокулянта

Увеличивается объемная концентрация твердого, г/м3

46

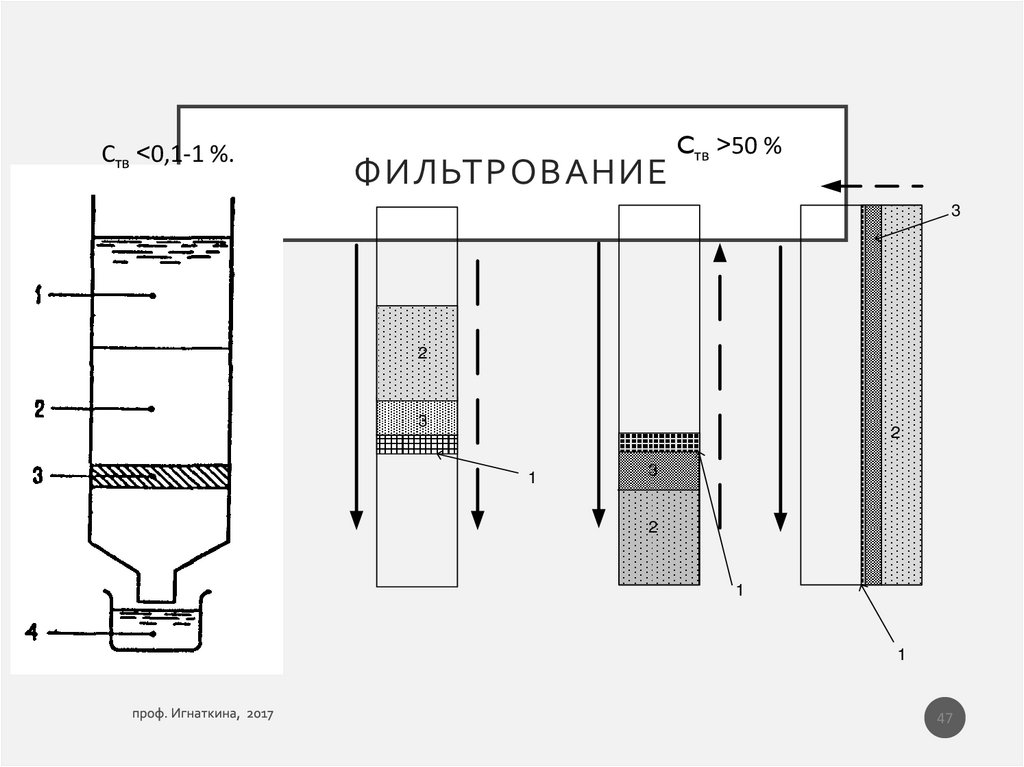

47. Фильтрование

Ств <0,1-1 %.ФИЛЬТРОВАНИЕ

Cтв >50 %

3

2

3

2

1

3

2

1

1

47

48. Процесс фильтрования

1.Фильтрование или фильтроцикл

2.

Вспомогательный цикл - операции промывки, продувки осадка на фильтре,

снятие осадка, подготовка фильтрующей перегородки к фильтроциклу

(промывка и сушка).

ПРОЦЕСС ФИЛЬТРОВАНИЯ

48

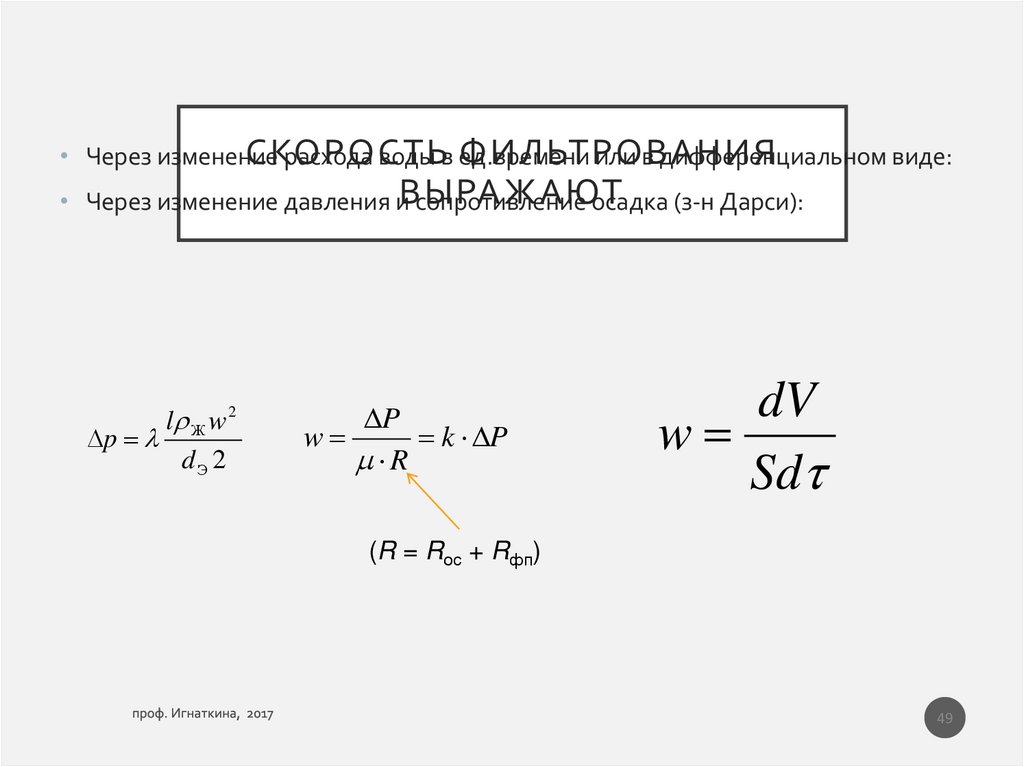

49. Скорость фильтрования выражают

СКОРОСТЬФИЛЬТРОВАНИЯ

• Через изменение

расхода воды в ед.времени

или в дифференциальном виде:

• Через изменение давления иВЫРАЖАЮТ

сопротивление осадка (з-н Дарси):

l Ж w 2

p

dЭ 2

P

w

k P

R

dV

w

Sd

(R = Rос + Rфп)

49

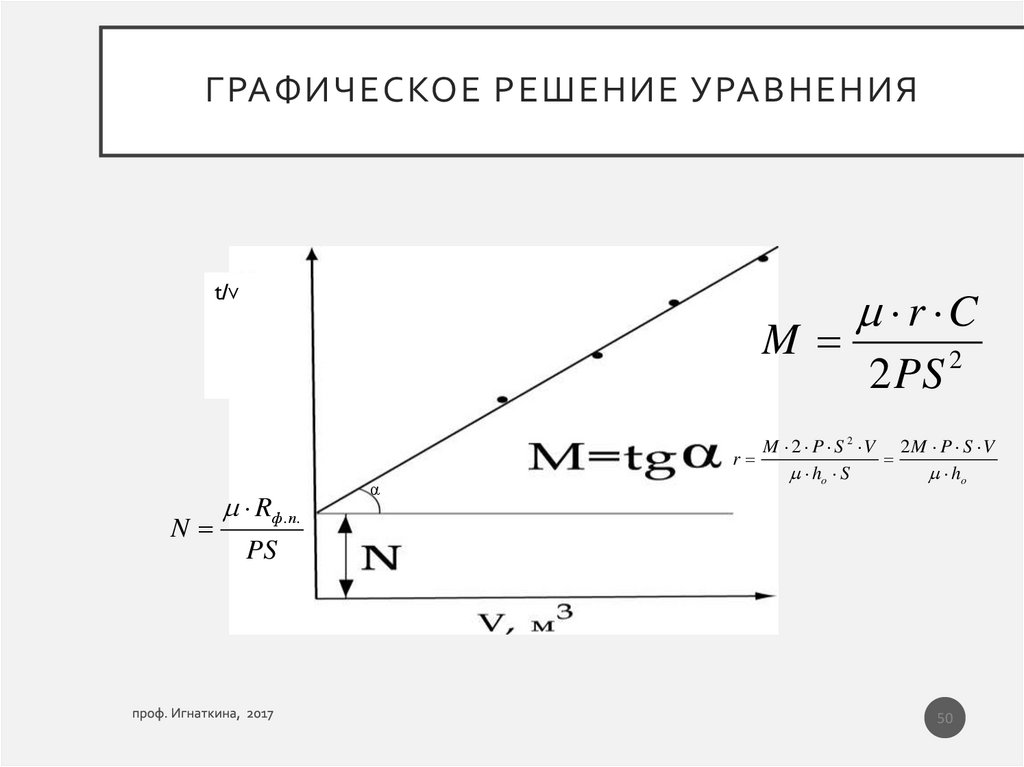

50. Графическое решение уравнения

ГРАФИЧЕСКОЕ РЕШЕНИЕ УРАВНЕНИЯt/V

M

r

N

Rф.п.

α

r C

2PS

2

M 2 P S 2 V 2M P S V

ho S

ho

PS

50

51. Классификация аппаратов

• Вакуум-фильтры (барабанные, дисковые, ленточные, керамические)КЛАССИФИКАЦИЯ АППАРАТОВ

• Фильтр-прессы (диафрагмовые, камерные, ленточные)

• Патронные (сетчатые, мембранные)

51

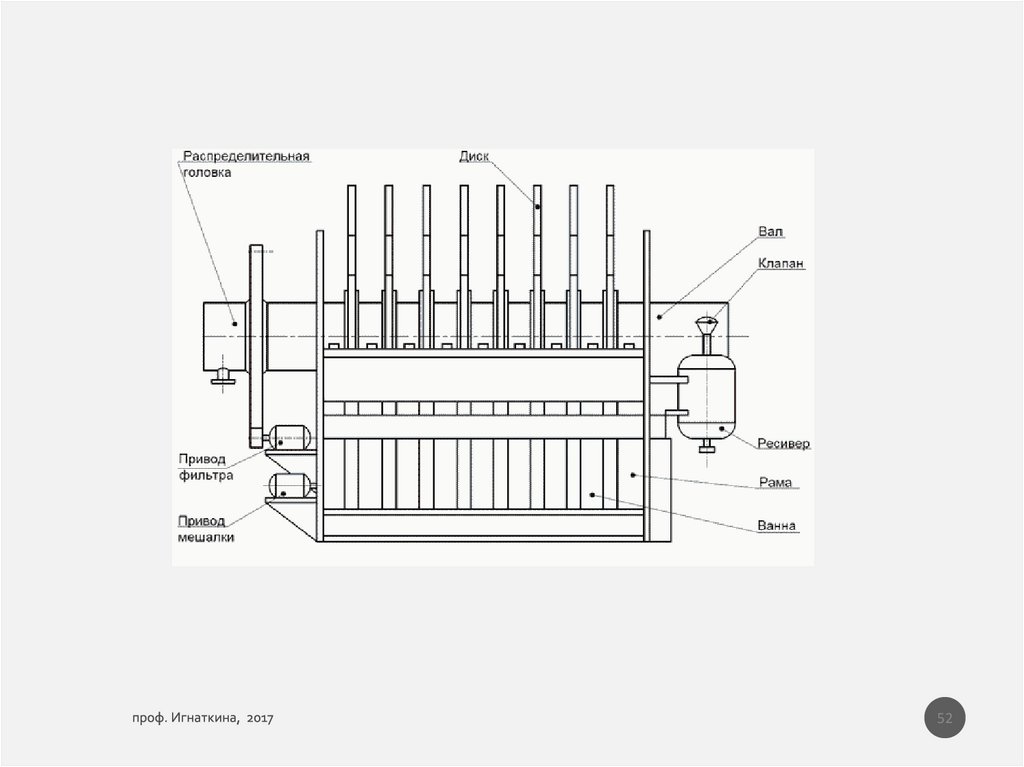

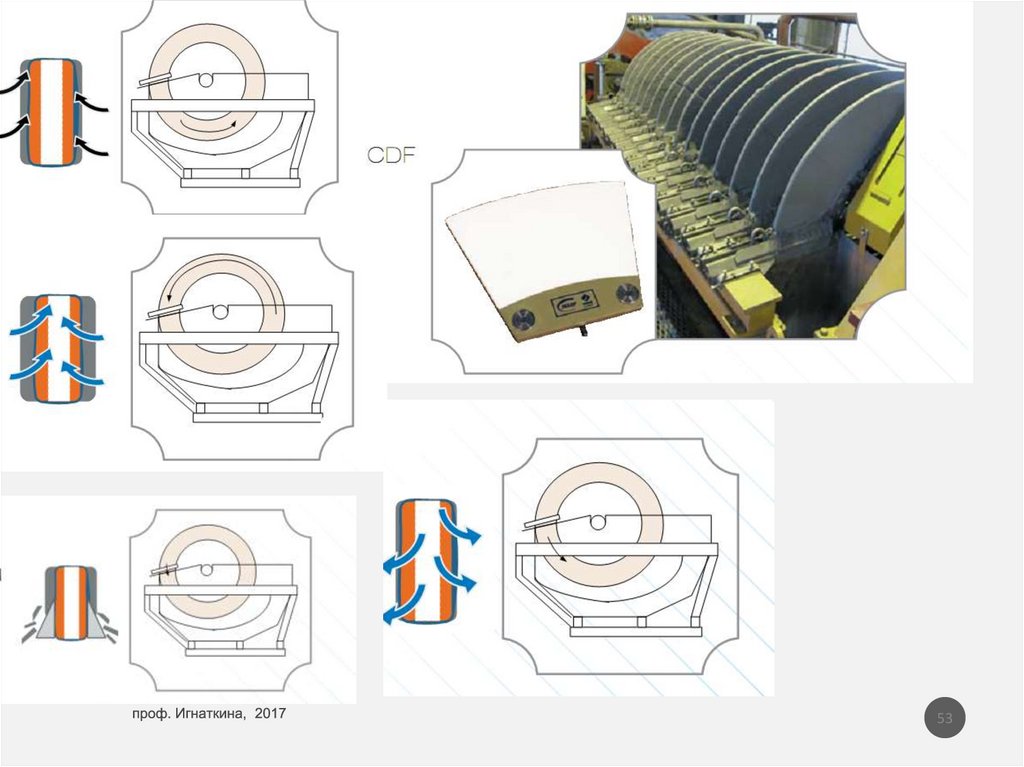

52.

5253.

5354.

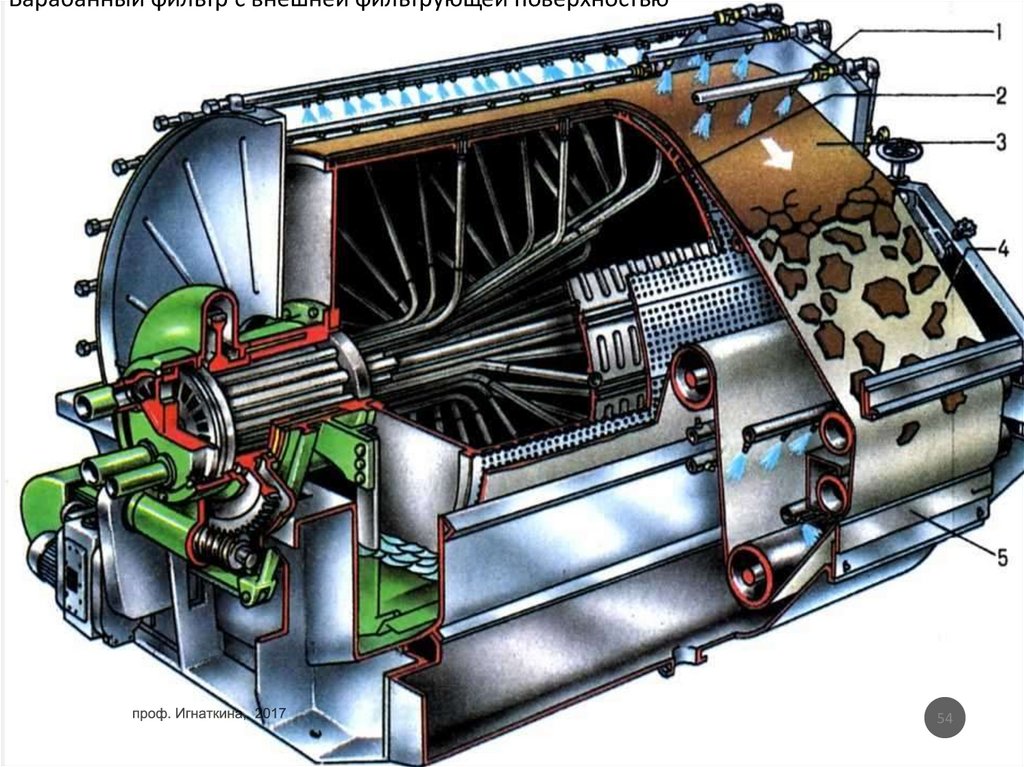

Барабанный фильтр с внешней фильтрующей поверхностью54

55.

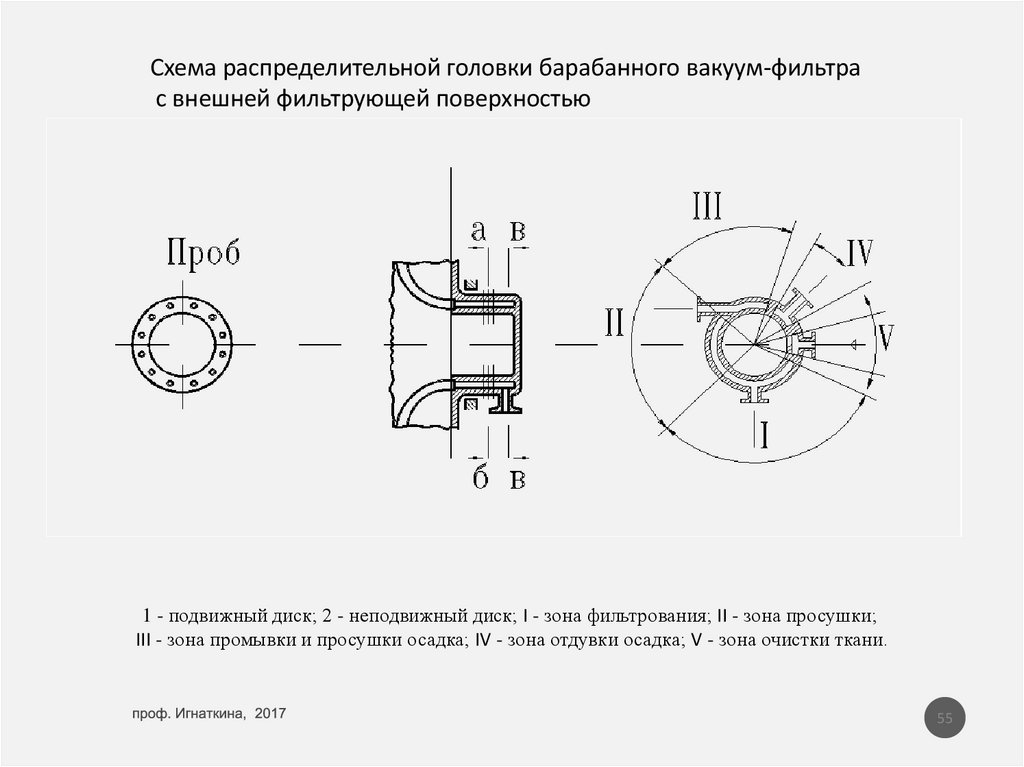

Схема распределительной головки барабанного вакуум-фильтрас внешней фильтрующей поверхностью

1 - подвижный диск; 2 - неподвижный диск; I - зона фильтрования; II - зона просушки;

III - зона промывки и просушки осадка; IV - зона отдувки осадка; V - зона очистки ткани.

55

56.

Удобны в случае фильтрованиягрубозернистого материала, который

осаждается на фильтровальную

перегородку, а не в корыте. Они

рекомендуются для пульп, в которых

осаждение частиц происходит со скоростью

более 8 мм/с.

56

57.

Схема фильтровальной вакуум-установки ссамотёчной разгрузкой фильтрата

1 – вакуум-фильтр; 2 – ресивер вакуумнасоса; 3 – трубопровод для фильтрата; 4

– сборник фильтрата; 5 – вакуум-насос; 6 –

воздуходувка

Схема фильтровальной вакуум-установки с

принудительной разгрузкой фильтрата

1 – вакуум-фильтр; 2 – ресивер вакуумнасоса; 3 – центробежный насос; 4 –

сборник фильтрата; 5 – вакуум-насос; 6 –

ловушка для фильтрата; 7 – трубопровод

для фильтрата

57

58.

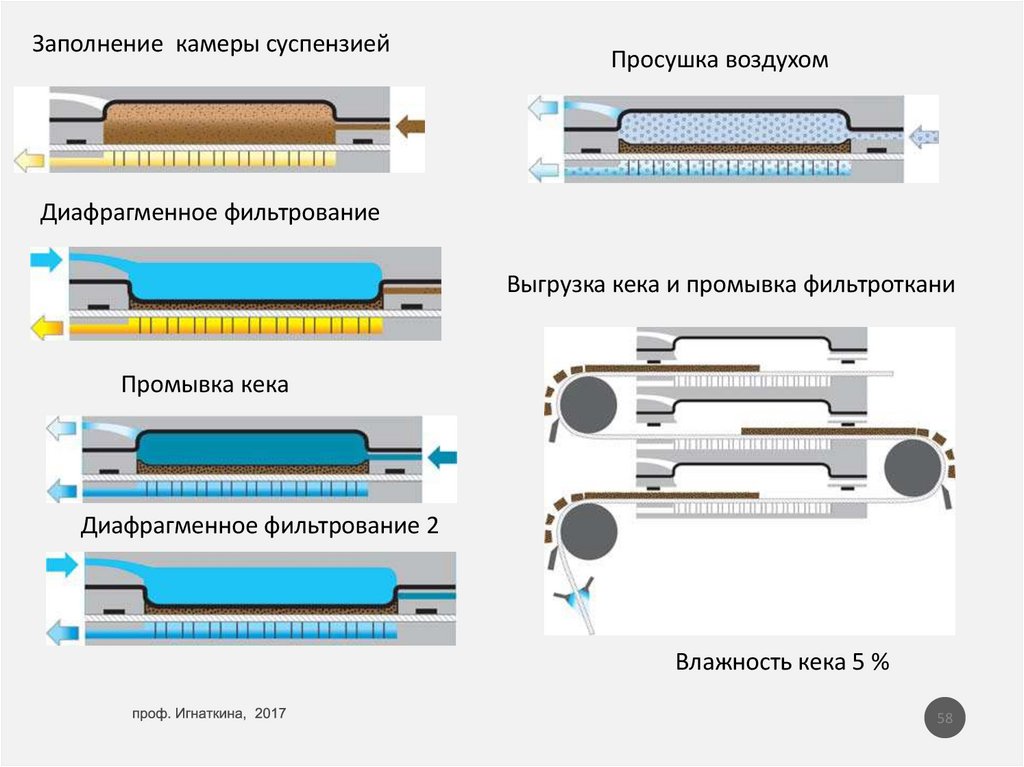

Заполнение камеры суспензиейПросушка воздухом

Диафрагменное фильтрование

Выгрузка кека и промывка фильтроткани

Промывка кека

Диафрагменное фильтрование 2

Влажность кека 5 %

58

59.

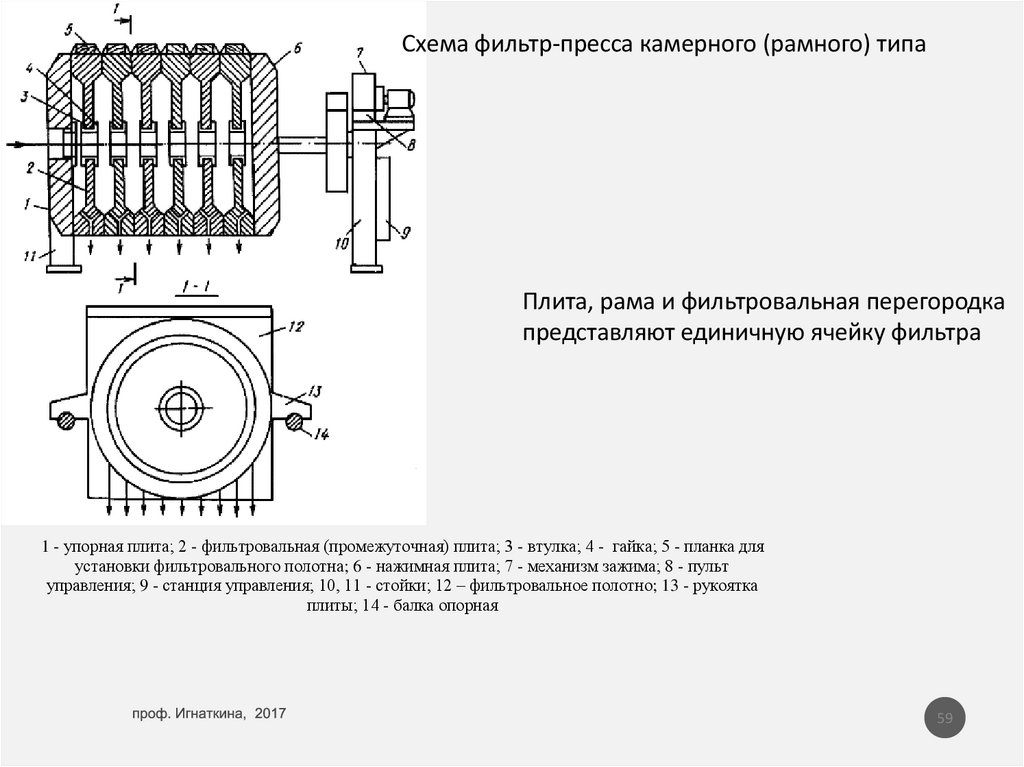

Схема фильтр-пресса камерного (рамного) типаПлита, рама и фильтровальная перегородка

представляют единичную ячейку фильтра

1 - упорная плита; 2 - фильтровальная (промежуточная) плита; 3 - втулка; 4 - гайка; 5 - планка для

установки фильтровального полотна; 6 - нажимная плита; 7 - механизм зажима; 8 - пульт

управления; 9 - станция управления; 10, 11 - стойки; 12 – фильтровальное полотно; 13 - рукоятка

плиты; 14 - балка опорная

59

60.

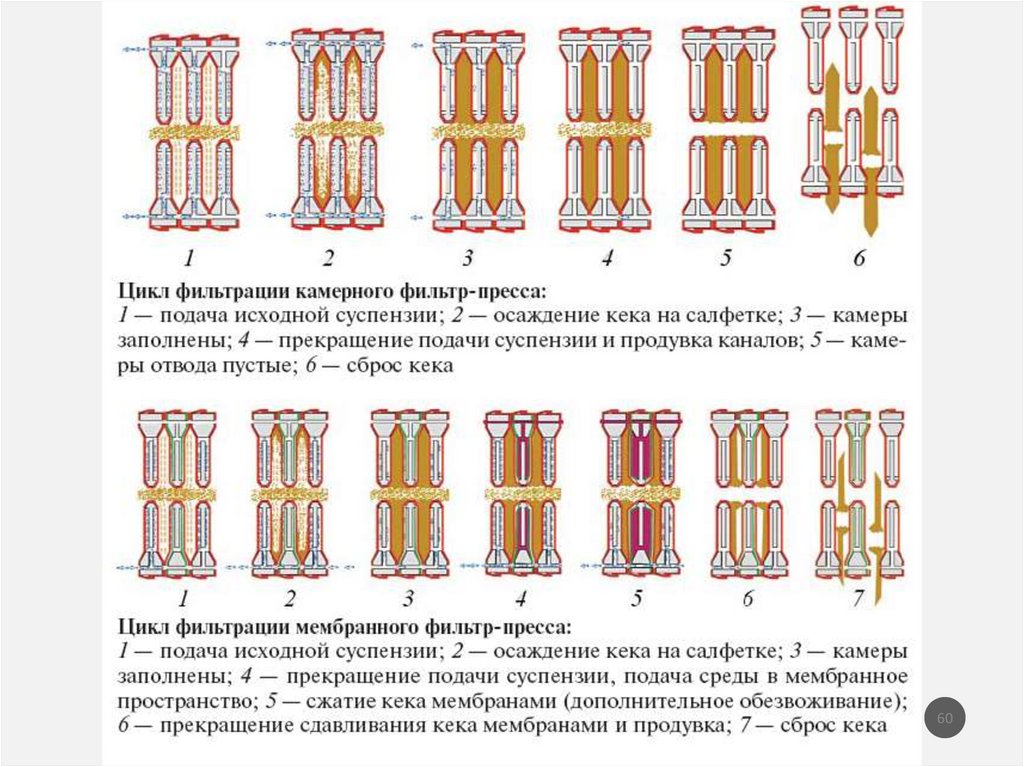

6061.

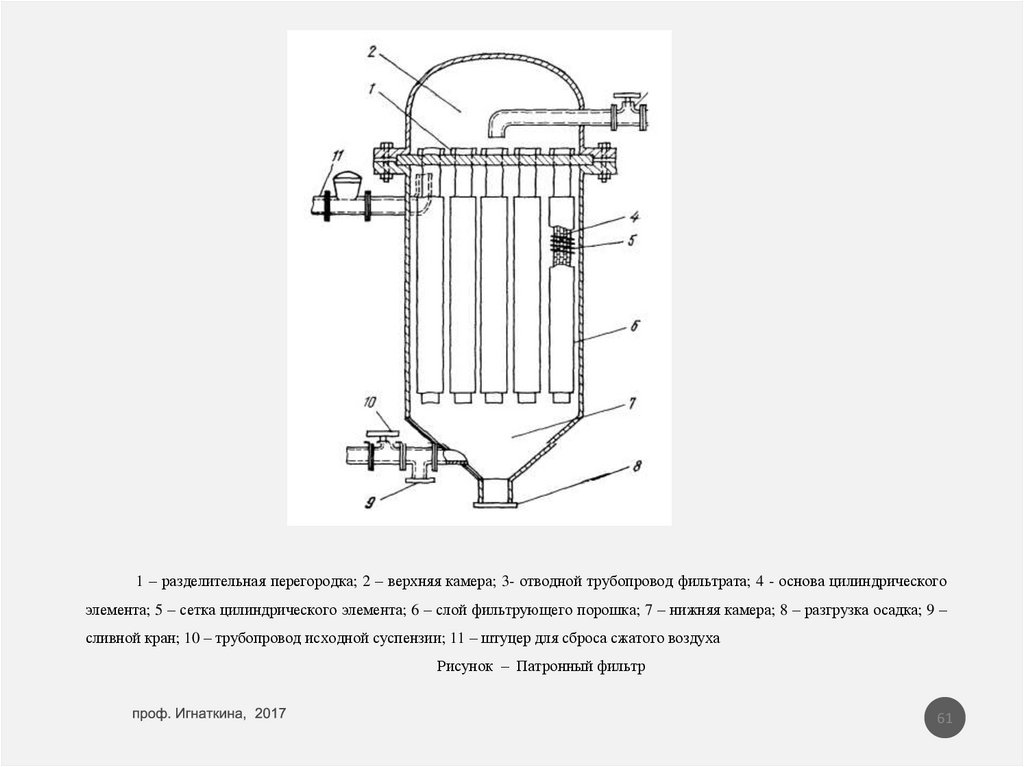

1 – разделительная перегородка; 2 – верхняя камера; 3- отводной трубопровод фильтрата; 4 - основа цилиндрическогоэлемента; 5 – сетка цилиндрического элемента; 6 – слой фильтрующего порошка; 7 – нижняя камера; 8 – разгрузка осадка; 9 –

сливной кран; 10 – трубопровод исходной суспензии; 11 – штуцер для сброса сжатого воздуха

Рисунок – Патронный фильтр

61

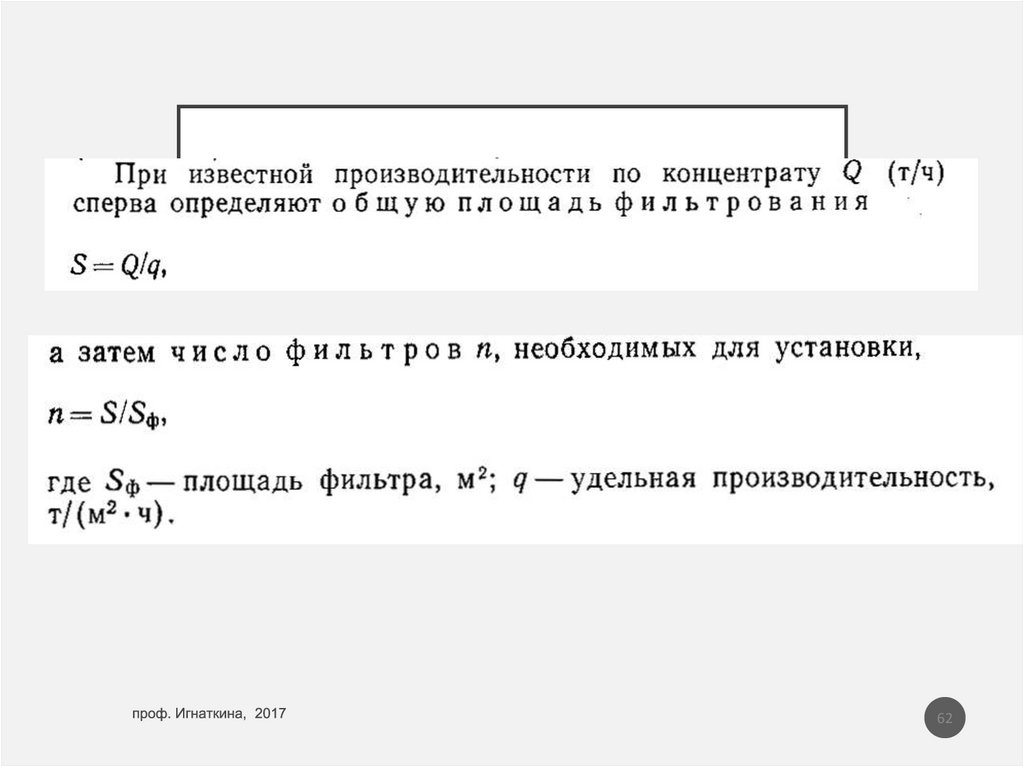

62. Расчет фильтров

РАСЧЕТ ФИЛЬТРОВ62

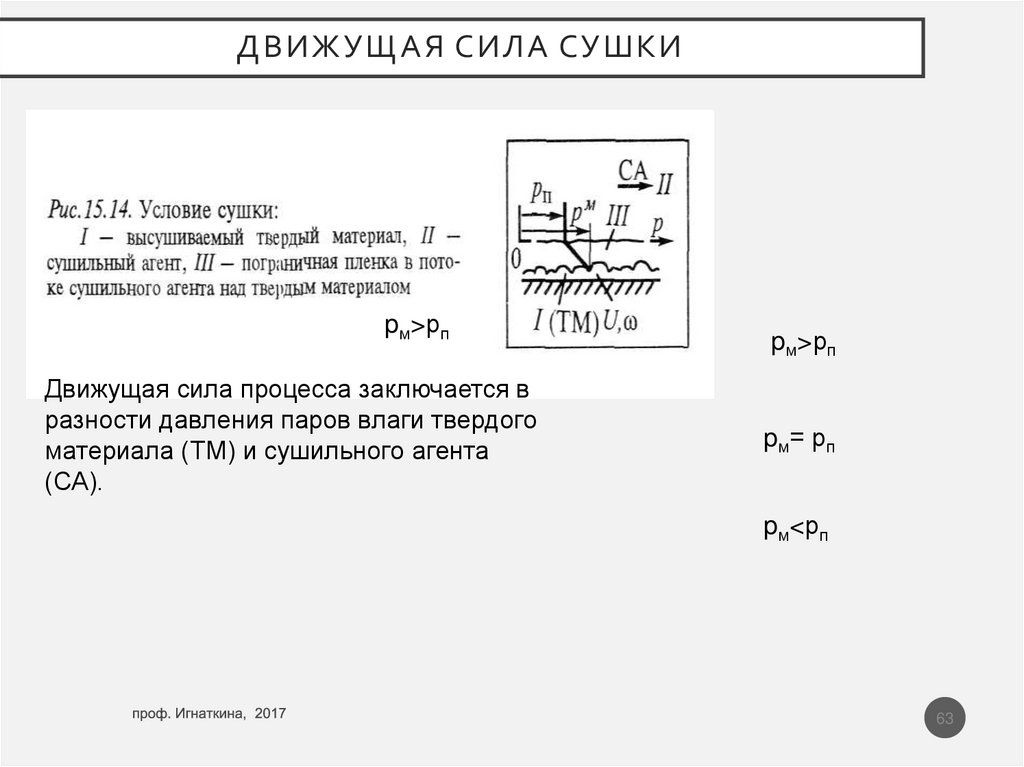

63. Движущая сила сушки

ДВИЖУЩАЯ СИЛА СУШКИpм>рп

Движущая сила процесса заключается в

разности давления паров влаги твердого

материала (ТМ) и сушильного агента

(СА).

pм>рп

pм= рп

pм<рп

63

64.

Принципиальная схема сушки дымовыми газамигаз

отработанный газ

6

Твердый материал (ТМ)

4

ТМ

топливо

воздух

1

2

3

ТМ

воздух

1 – топка; 2 – камера смешения; 3 – сушилка; 4,5 – аппараты обеспыливания; 6 вентилятор

64

65.

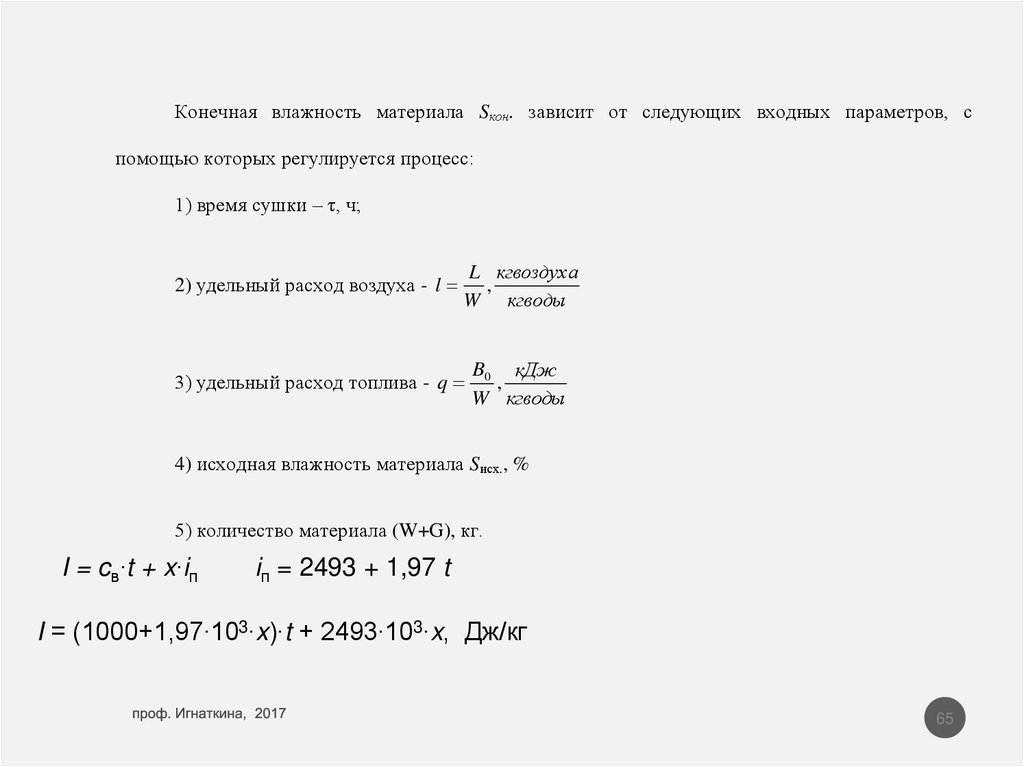

Конечная влажность материала Sкон. зависит от следующих входных параметров, спомощью которых регулируется процесс:

1) время сушки – τ, ч;

2) удельный расход воздуха - l

L кгвоздуха

,

W кгводы

3) удельный расход топлива - q

B0 кДж

,

W кгводы

4) исходная влажность материала Sисх., %

5) количество материала (W+G), кг.

I = cв∙t + x∙iп

iп = 2493 + 1,97 t

I = (1000+1,97∙103∙x)∙t + 2493∙103∙x, Дж/кг

65

66.

I = cв∙t + x∙iпI = (1000+1,97∙103∙x)∙t + 2493∙103∙x, Дж/кг

[АВ] - нагревание воздухом

[AB’] – нагревание топочными газами

[BC], [B’C’] – процесс сушки

66

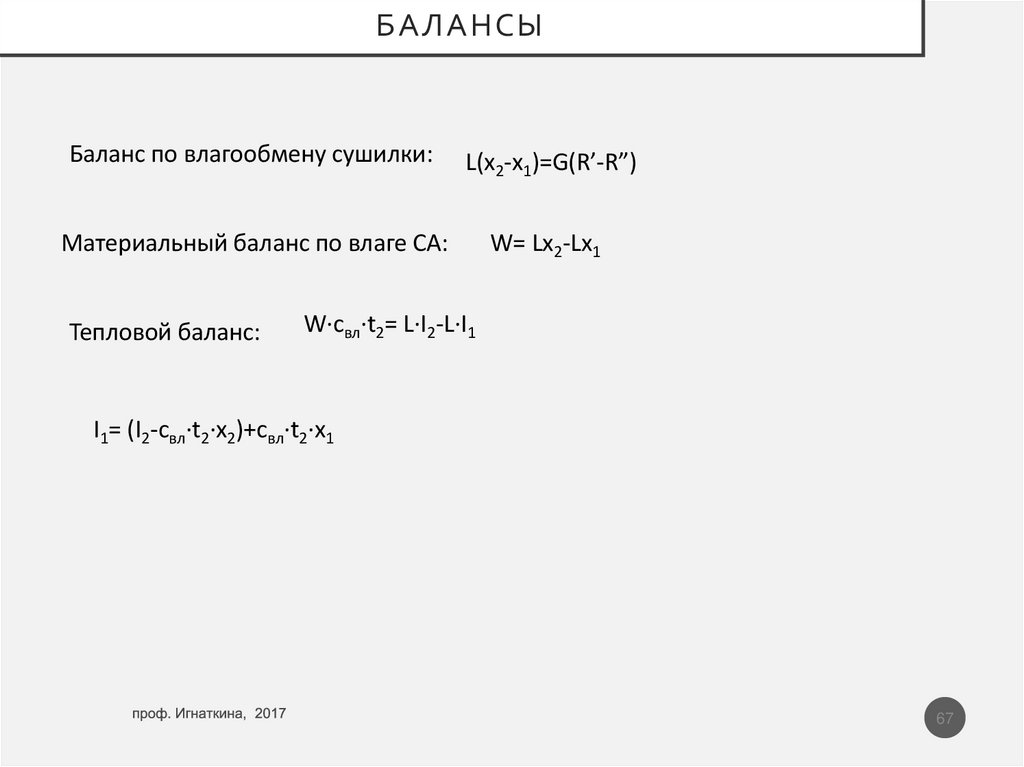

67. Балансы

БАЛАНСЫБаланс по влагообмену сушилки:

L(x2-x1)=G(R’-R”)

Материальный баланс по влаге СА:

W= Lx2-Lx1

Тепловой баланс:

W·cвл·t2= L·I2-L·I1

I1= (I2-cвл·t2·x2)+cвл·t2·x1

67

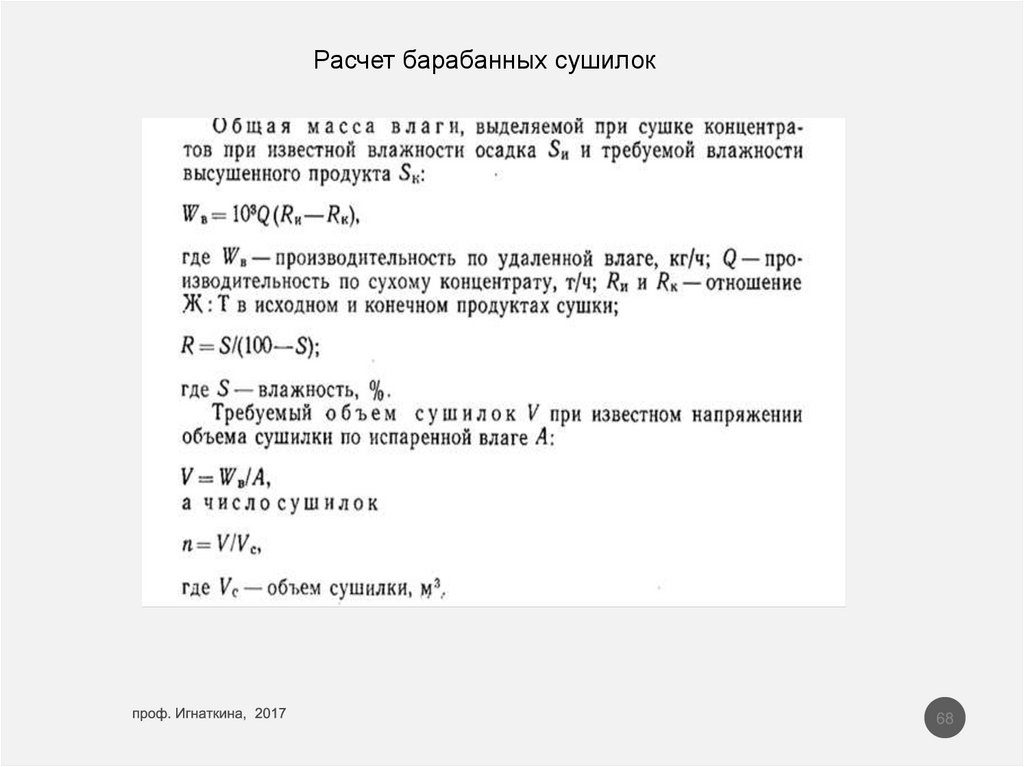

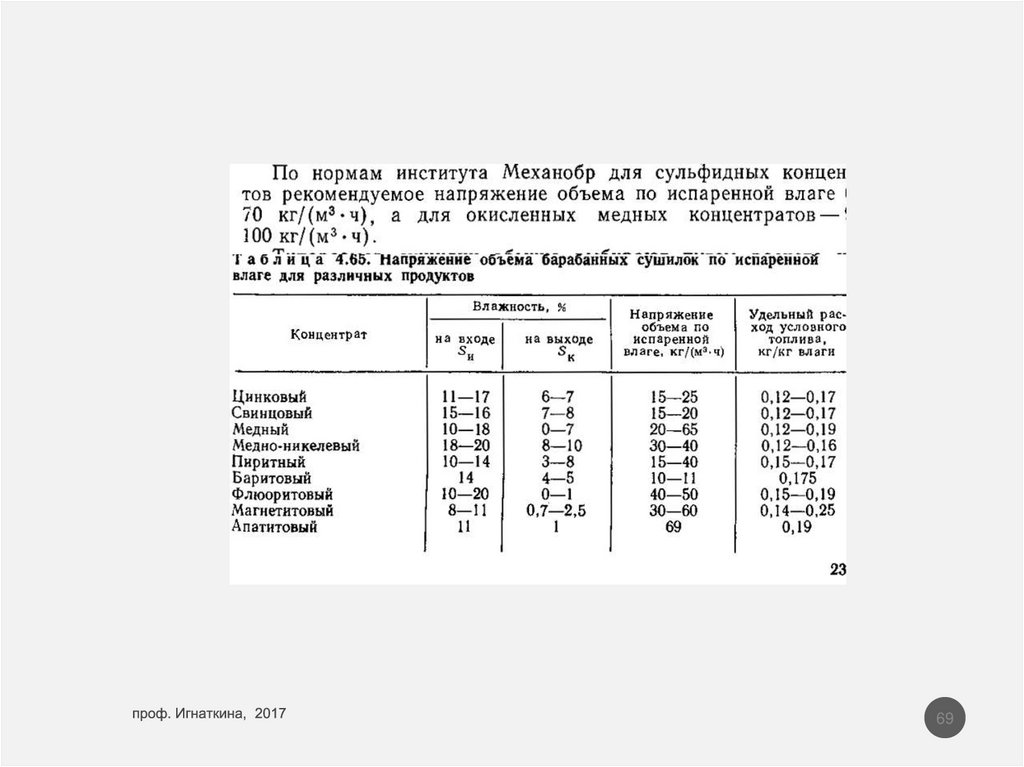

68.

Расчет барабанных сушилок68

69.

6970. Способы складирования отвальных хвостов

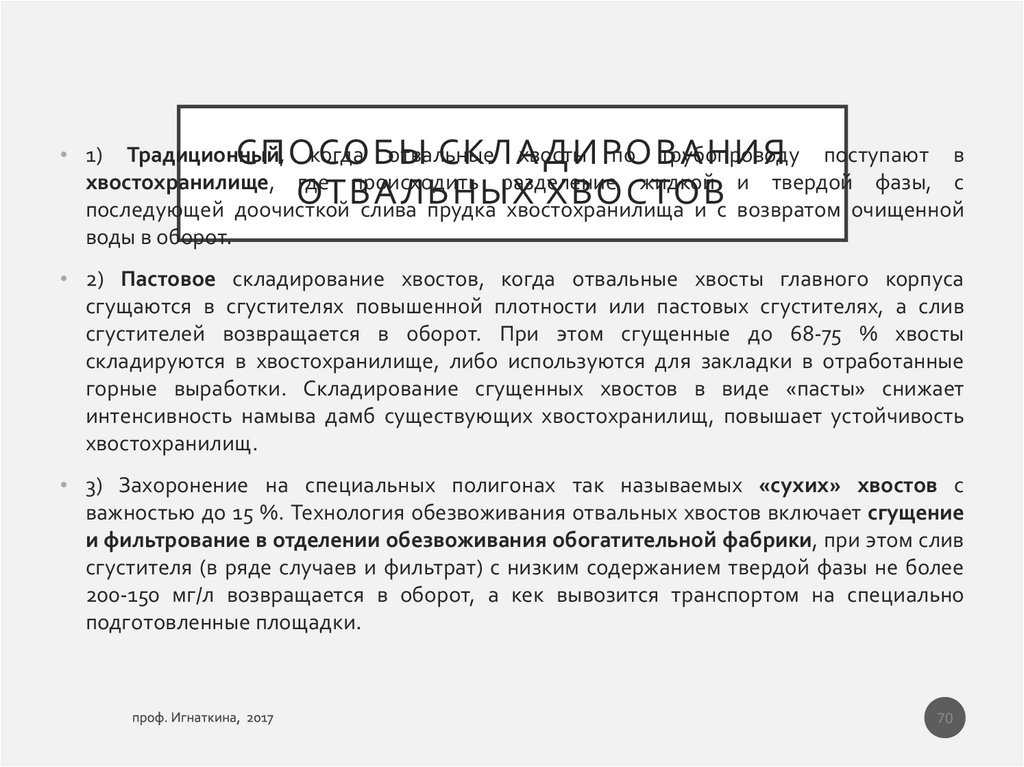

СПОСОБЫ СКЛАДИРОВАНИЯОТВАЛЬНЫХ ХВОСТОВ

• 1) Традиционный, когда отвальные хвосты по трубопроводу поступают в

хвостохранилище, где происходить разделение жидкой и твердой фазы, с

последующей доочисткой слива прудка хвостохранилища и с возвратом очищенной

воды в оборот.

• 2) Пастовое складирование хвостов, когда отвальные хвосты главного корпуса

сгущаются в сгустителях повышенной плотности или пастовых сгустителях, а слив

сгустителей возвращается в оборот. При этом сгущенные до 68-75 % хвосты

складируются в хвостохранилище, либо используются для закладки в отработанные

горные выработки. Складирование сгущенных хвостов в виде «пасты» снижает

интенсивность намыва дамб существующих хвостохранилищ, повышает устойчивость

хвостохранилищ.

• 3) Захоронение на специальных полигонах так называемых «сухих» хвостов с

важностью до 15 %. Технология обезвоживания отвальных хвостов включает сгущение

и фильтрование в отделении обезвоживания обогатительной фабрики, при этом слив

сгустителя (в ряде случаев и фильтрат) с низким содержанием твердой фазы не более

200-150 мг/л возвращается в оборот, а кек вывозится транспортом на специально

подготовленные площадки.

70

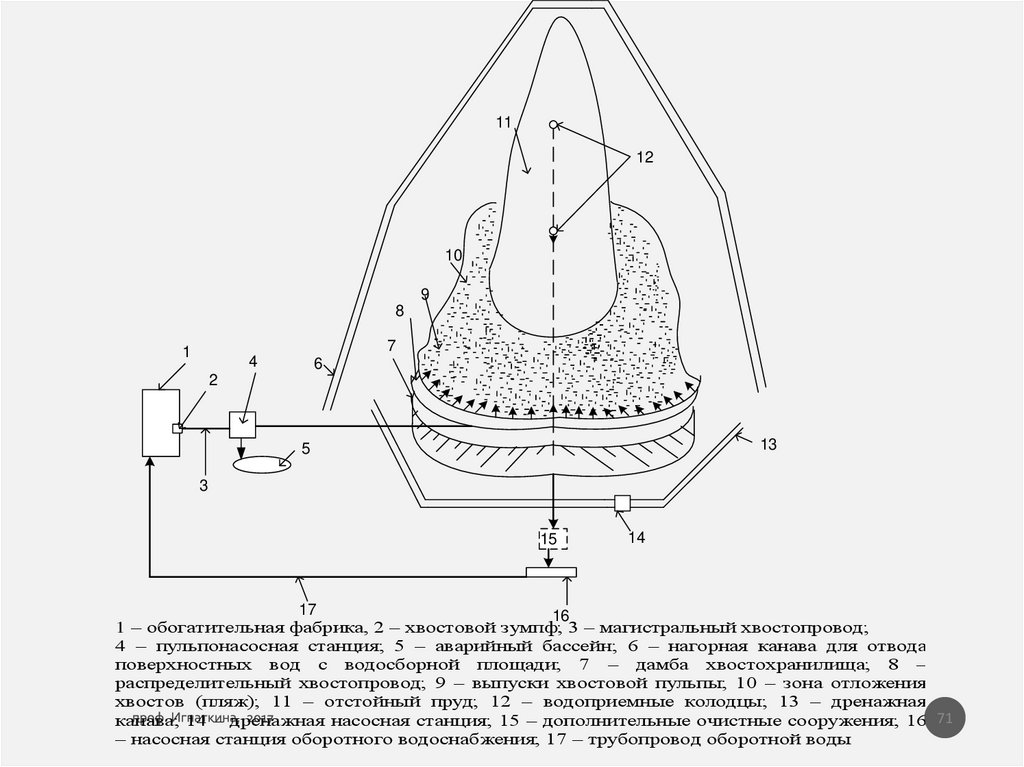

71.

1112

10

9

8

7

1

4

6

2

13

5

3

15

14

17

16

1 – обогатительная фабрика, 2 – хвостовой зумпф; 3 – магистральный хвостопровод;

4 – пульпонасосная станция; 5 – аварийный бассейн; 6 – нагорная канава для отвода

поверхностных вод с водосборной площади; 7 – дамба хвостохранилища; 8 –

распределительный хвостопровод; 9 – выпуски хвостовой пульпы; 10 – зона отложения

хвостов (пляж); 11 – отстойный пруд; 12 – водоприемные колодцы; 13 – дренажная

канава; 14 – дренажная насосная станция; 15 – дополнительные очистные сооружения; 16 71

– насосная станция оборотного водоснабжения; 17 – трубопровод оборотной воды

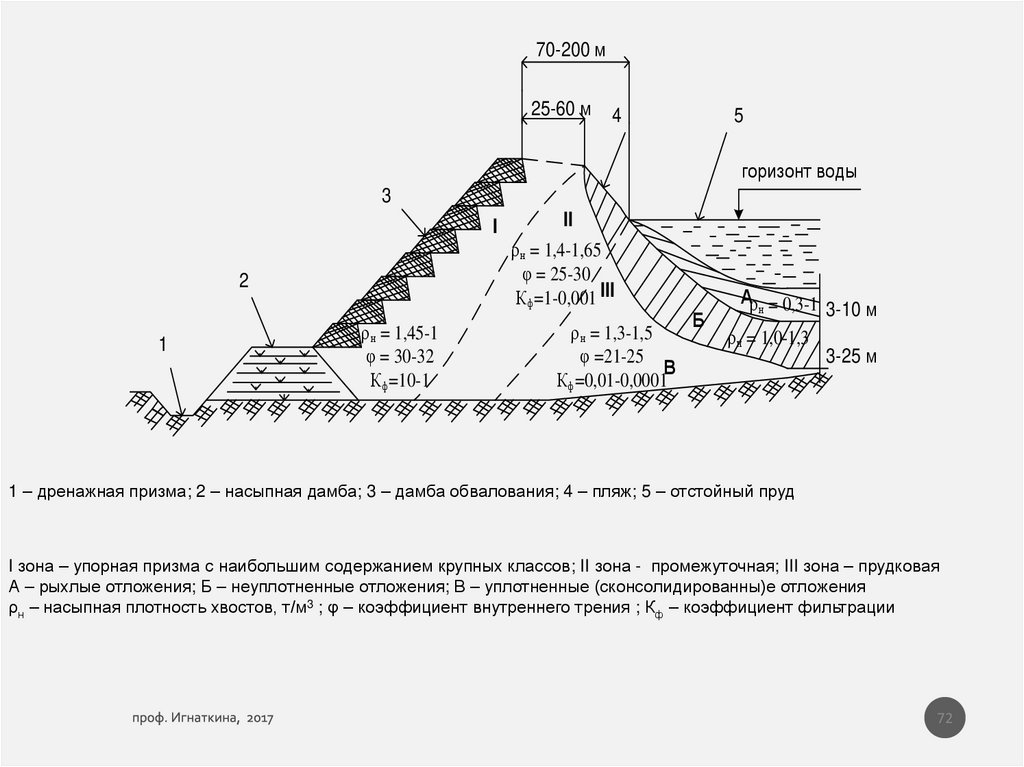

72.

70-200 м25-60 м

4

5

горизонт воды

3

I

ρн = 1,4-1,65

φ = 25-30

Кф=1-0,001 III

2

1

II

ρн = 1,45-1

φ = 30-32

Кф=10-1

ρн = 1,3-1,5

φ =21-25

В

Кф=0,01-0,0001

Б

Аρн = 0,3-1

3-10 м

ρн = 1,0-1,3

3-25 м

1 – дренажная призма; 2 – насыпная дамба; 3 – дамба обвалования; 4 – пляж; 5 – отстойный пруд

I зона – упорная призма с наибольшим содержанием крупных классов; II зона - промежуточная; III зона – прудковая

А – рыхлые отложения; Б – неуплотненные отложения; В – уплотненные (сконсолидированны)е отложения

ρн – насыпная плотность хвостов, т/м3 ; φ – коэффициент внутреннего трения ; Кф – коэффициент фильтрации

72

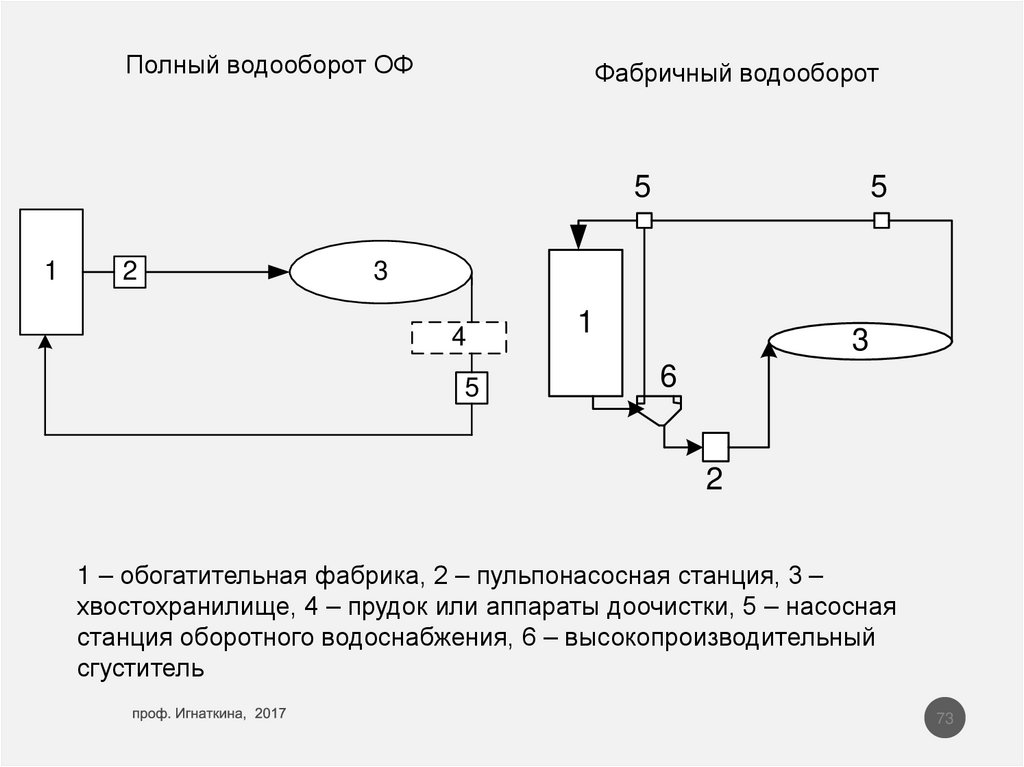

73.

Полный водооборот ОФФабричный водооборот

5

1

2

5

3

4

5

1

3

6

2

1 – обогатительная фабрика, 2 – пульпонасосная станция, 3 –

хвостохранилище, 4 – прудок или аппараты доочистки, 5 – насосная

станция оборотного водоснабжения, 6 – высокопроизводительный

сгуститель

73

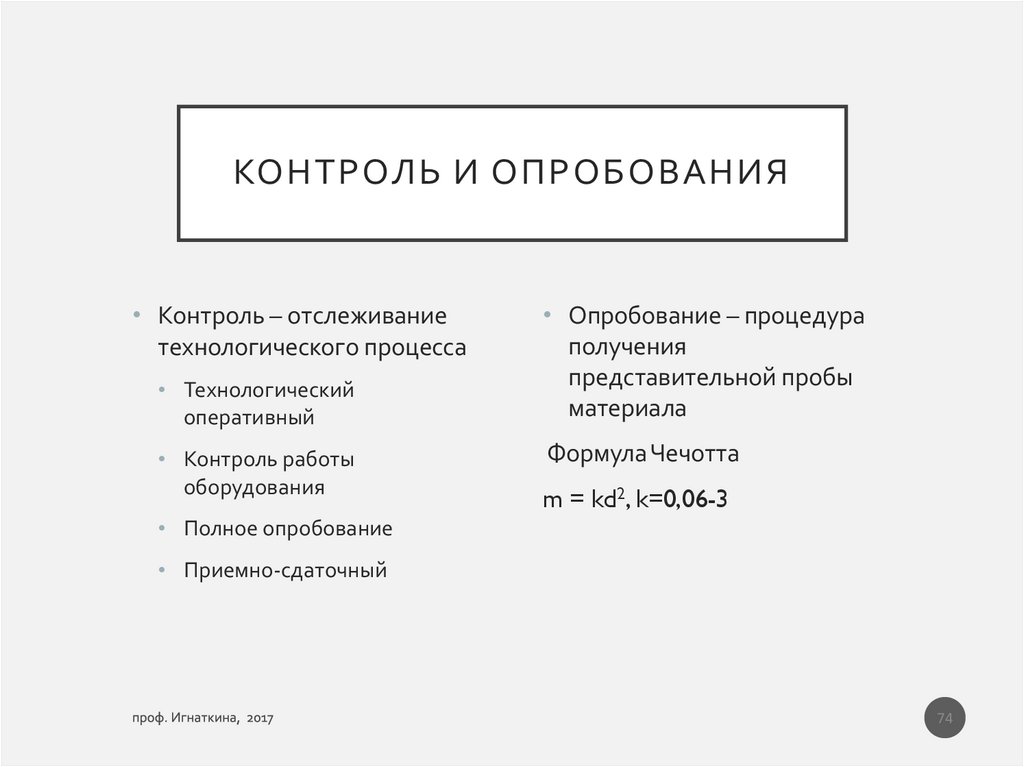

74. Контроль и опробования

КОНТРОЛЬ И ОПРОБОВАНИЯ• Контроль – отслеживание

технологического процесса

• Технологический

оперативный

• Контроль работы

оборудования

• Опробование – процедура

получения

представительной пробы

материала

Формула Чечотта

m = kd2, k=0,06-3

• Полное опробование

• Приемно-сдаточный

74

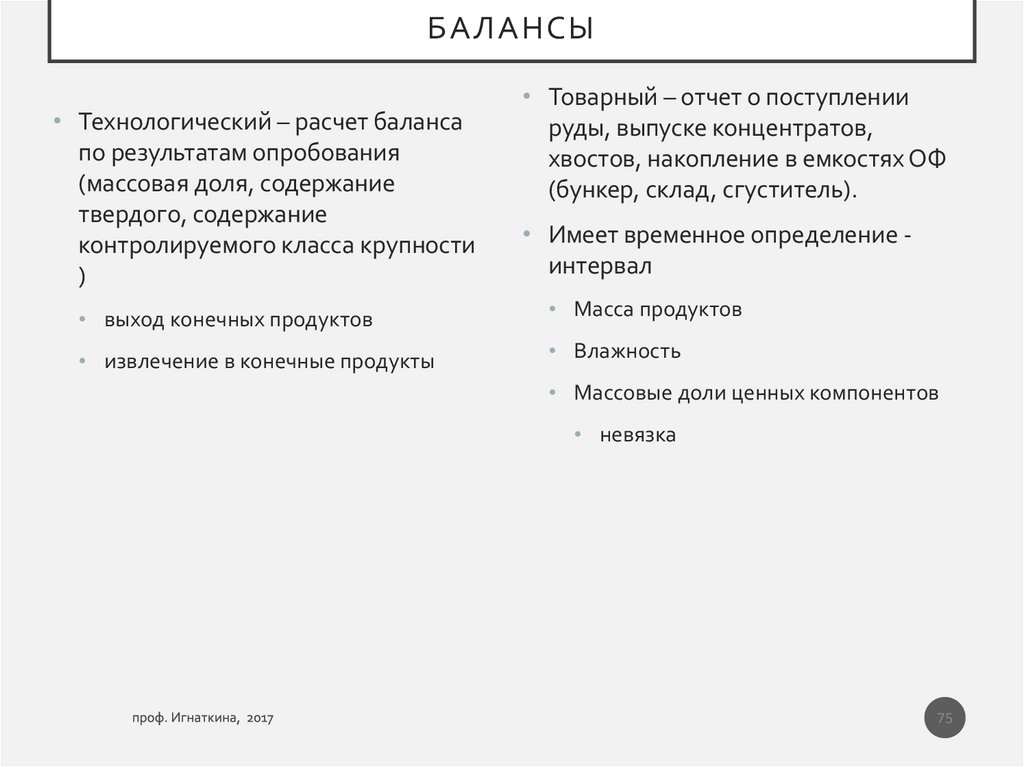

75. Балансы

БАЛАНСЫ• Технологический – расчет баланса

по результатам опробования

(массовая доля, содержание

твердого, содержание

контролируемого класса крупности

)

• Товарный – отчет о поступлении

руды, выпуске концентратов,

хвостов, накопление в емкостях ОФ

(бункер, склад, сгуститель).

• Имеет временное определение интервал

• выход конечных продуктов

• Масса продуктов

• извлечение в конечные продукты

• Влажность

• Массовые доли ценных компонентов

• невязка

75

Промышленность

Промышленность