Похожие презентации:

Обследование и испытание зданий и сооружений

1. ОБСЛЕДОВАНИЕ И ИСПЫТАНИЕ ЗДАНИЙ И СООРУЖЕНИЙ

2.

Рекомендуемая литература:1. Козачек В.Г., Нечаев Н,В, Нотенко С.Н и др; ”Обследование и

испытание зданий и сооружений.” под ред. В.И. Римшина. - М.: Высш.

шк., 2004.

2. Лужин О.В., Злочевский А.Б. и др.; под редакцией Лужина О.В.

"Обследование и испытание сооружений".1987.

3. СП13-102-2003 Правила обследования несущих строительных

конструкций зданий и сооружений

4. Золотухин Ю.Д."Испытание строительных конструкций". 1983.

5. Долидзе Д.Е. "Испытание конструкций и сооружений". 1975.

6. Аронов Р.И. "Испытание сооружений". 1974.

7. Аистов Н.Н. "Испытание сооружений". 1960.

8. Калинин А.А. Обследование, расчет и усиление зданий и сооружений.

М.: АСВ. 2002. -159 8.

9. Гучкин И.С. Диагностика повреждений и восстановление

эксплуатационных качеств конструкций. М.: АСВ. 2001. -172 с.

3. Цели и задачи изучаемой дисциплины

• Изучение методов и средств, предназначенных длякачественной и количественной оценки показателей,

характеризующих свойства и состояния объектов

строительства;

• Опытного изучения процессов, происходящих в

конструкциях зданий и сооружений;

• Выявления экспериментальным путем конструктивных

и эксплуатационных свойств материалов, элементов

конструкций, зданий и сооружений;

• Установление соответствия техническим и

эксплуатационным требованиям материалов, элементов

конструкций, зданий и сооружений.

4.

Обследование - комплекс мероприятий поопределению и объективной оценке фактических

значений

контролируемых

параметров,

характеризующих эксплуатационное состояние,

пригодность

и

работоспособность

объектов

обследования и определяющих возможность их

дальнейшей эксплуатации или необходимость

восстановления и усиления.

5. Виды обследований

6.

Техническое обследование проводится всоответствии с нормативными документами:

ГОСТ 31937-2024. Здания и сооружения. Правила

обследования и мониторинга технического состояния

СП 13-102-2003. Правила обследования несущих

строительных конструкций зданий и сооружений

ВСН 57-88(р). Положение по техническому обследованию

жилых зданий

ВСН 48-86(р). Правила безопасности проведения

технических обследований жилых зданий для

проектирования капитального ремонта

Рекомендации по оценке состояния и усилению

строительных конструкций промышленных зданий и

сооружений.

Рекомендации по обследованию и оценке технического

состояния крупнопанельных и каменных зданий

6

7. Основания для проведения обследования:

- наличие дефектов и повреждений конструкций,которые могут снизить прочностные, деформативные

характеристики

конструкций

и

ухудшить

эксплуатационное состояние здания в целом;

8.

- увеличение эксплуатационных нагрузок ивоздействий на конструкции при перепланировке,

модернизации;

- реконструкция зданий, даже в случаях, не

сопровождающихся увеличением нагрузок;

- выявление отступлений от проекта, снижающих

несущую способность и эксплуатационные качества

конструкций;

9. Основания для проведения обследования:

- отсутствие проектно-технической и исполнительнойдокументации;

- изменение функционального назначения зданий и

сооружений;

– консервации или по истечении трех лет после

прекращения

строительства

при

выполнении

консервации;

– возобновление прерванного строительства зданий

и сооружений;

10.

– деформации грунтовых оснований;11.

-необходимость контроля и оценки состояния

конструкций зданий, расположенных вблизи от вновь

строящихся сооружений;

12.

необходимость оценки состояния строительныхконструкций, подвергшихся воздействию пожара,

стихийных бедствий природного характера или

техногенных аварий;

необходимость

определения

пригодности

производственных

и

общественных

зданий

для

нормальной эксплуатации, а также жилых зданий для

проживания в них.

-

13. Объекты рассмотрения при обследовании

При обследовании зданий объектами рассмотренияявляются следующие основные несущие конструкции:

1. Фундаменты, ростверки и фундаментные балки;

2. Стены, колонны, столбы;

3. Перекрытия и покрытия (в том числе: балки, арки,

фермы стропильные и подстропильные, плиты,

прогоны);

4. Подкрановые балки и фермы;

5. Связевые конструкции, элементы жесткости;

6. Стыки, узлы, соединения и размеры площадок

опирания.

14. Категории технического состояния

Оценкукатегорий

технического

состояния несущих конструкций производят

на

основании

результатов

обследования

и

поверочных расчетов.

Категории технического состояния в сооттвествии с

СП 13-102-2003:

Исправное

Работоспособное

Ограниченно работоспособное

Недопустимом состоянии

Аварийном состояние

15.

I – исправноеКатегория технического состояния строительной

конструкции или здания и сооружения в целом,

характеризующаяся отсутствием дефектов и

повреждений, влияющих на снижение несущей

способности и эксплуатационной пригодности.

II – работоспособное

Категория технического состояния, при которой некоторые

из численно оцениваемых контролируемых параметров не

отвечают требованиям проекта, норм и стандартов, но

имеющиеся нарушения требований, например, по

деформативности, а в железобетоне и по

трещиностойкости, в данных конкретных условиях

эксплуатации не приводят к нарушению

работоспособности, и несущая способность конструкций,

с учетом влияния имеющихся дефектов и повреждений,

обеспечивается.

16.

III - ограниченно работоспособноеКатегория технического состояния конструкций,

при которой имеются дефекты и повреждения,

приведшие к некоторому снижению несущей

способности, но отсутствует опасность

внезапного разрушения и функционирование

конструкции возможно при контроле ее

состояния, продолжительности и условий

эксплуатации.

17.

IV – недопустимоеКатегория технического состояния

строительной конструкции или здания и

сооружения в целом, характеризующаяся

снижением несущей способности и

эксплуатационных характеристик, при котором

существует опасность для пребывания людей и

сохранности оборудования (необходимо

проведение страховочных мероприятий и

усиление конструкций).

18.

V - аварийноеКатегория технического состояния конструкции

или здания и сооружения в целом,

характеризующаяся повреждениями и

деформациями, свидетельствующими об

исчерпании несущей способности и опасности

обрушения (необходимо проведение срочных

противоаварийных мероприятий).

19.

При исправном и работоспособном состоянииэксплуатация конструкций при фактических нагрузках и

воздействиях возможна без ограничений.

При

этом

для

конструкций,

находящихся

в

работоспособном состоянии, может устанавливаться

требование периодических обследований в процессе

эксплуатации.

При ограниченно работоспособном состоянии

конструкций необходимы контроль за их состоянием,

выполнение защитных мероприятий, осуществление

контроля за параметрами процесса эксплуатации

(например, ограничение нагрузок, защиты конструкций от

коррозии, восстановление или усиление конструкций).

Если

ограниченно

работоспособные

конструкции

остаются не усиленными, то требуются обязательные

повторные обследования, сроки которых устанавливаются

на основании проведенного обследования.

20.

При недопустимом состоянии конструкцийнеобходимо проведение мероприятий по их

восстановлению и усилению.

При аварийном состоянии конструкций

эксплуатация должна быть запрещена.

их

21.

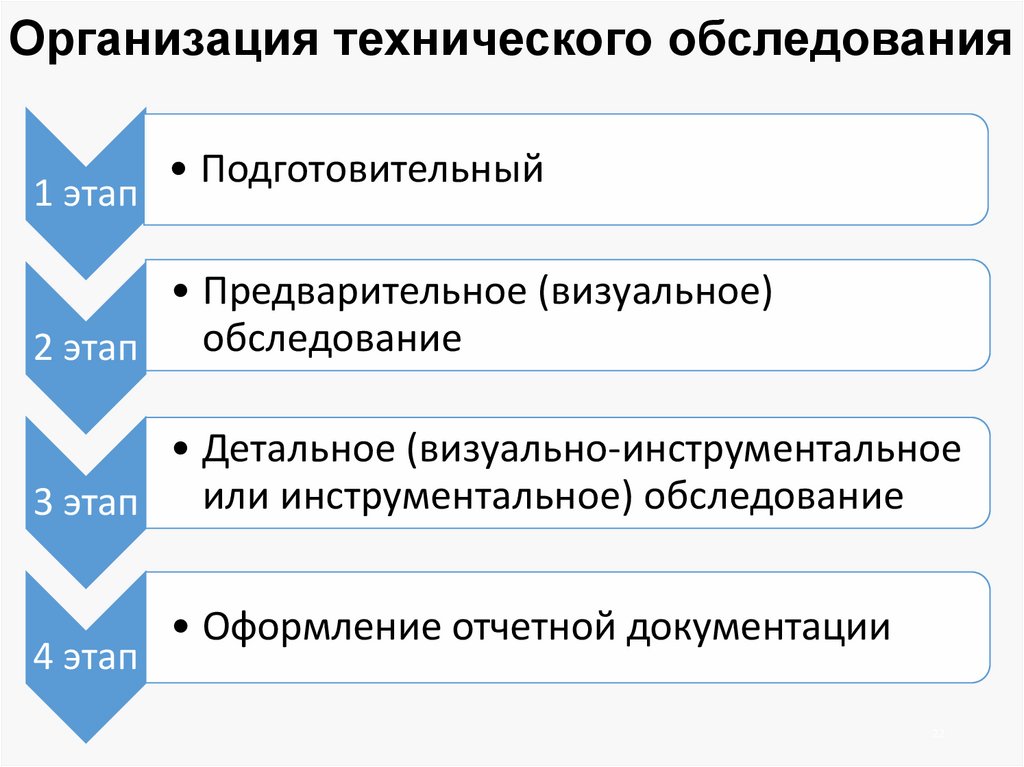

22. Организация технического обследования

1 этап• Подготовительный

• Предварительное (визуальное)

обследование

2 этап

• Детальное (визуально-инструментальное

или инструментальное) обследование

3 этап

4 этап

• Оформление отчетной документации

22

23.

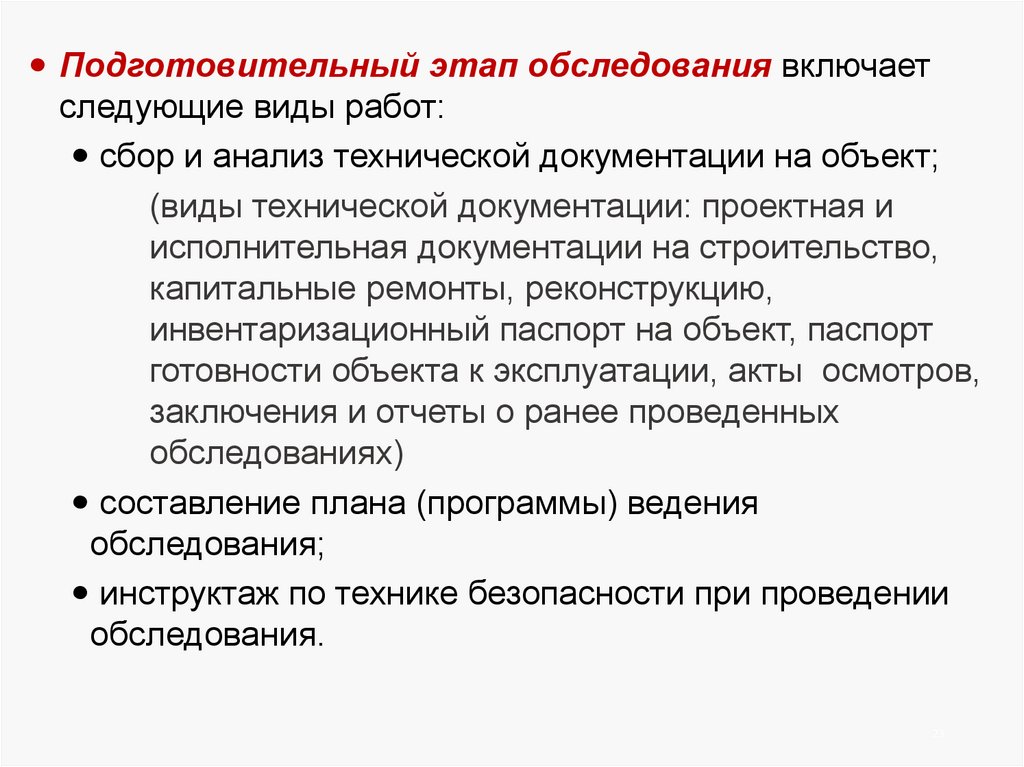

Подготовительный этап обследования включаетследующие виды работ:

сбор и анализ технической документации на объект;

(виды технической документации: проектная и

исполнительная документации на строительство,

капитальные ремонты, реконструкцию,

инвентаризационный паспорт на объект, паспорт

готовности объекта к эксплуатации, акты осмотров,

заключения и отчеты о ранее проведенных

обследованиях)

составление плана (программы) ведения

обследования;

инструктаж по технике безопасности при проведении

обследования.

23

24.

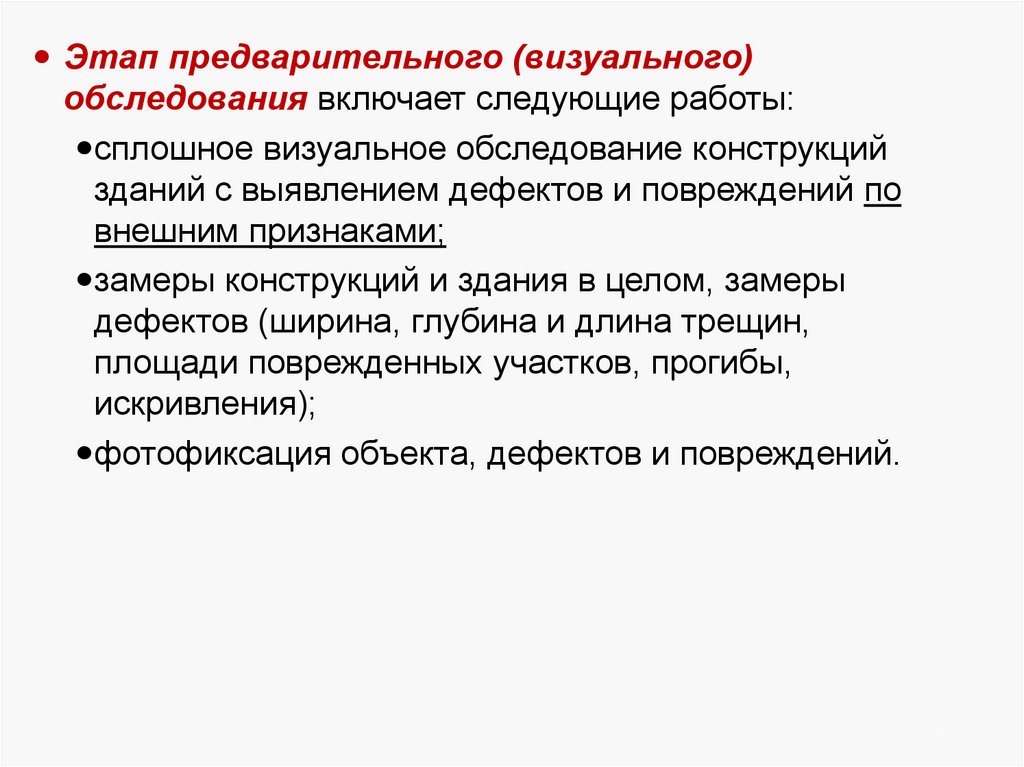

Этап предварительного (визуального)обследования включает следующие работы:

сплошное визуальное обследование конструкций

зданий с выявлением дефектов и повреждений по

внешним признаками;

замеры конструкций и здания в целом, замеры

дефектов (ширина, глубина и длина трещин,

площади поврежденных участков, прогибы,

искривления);

фотофиксация объекта, дефектов и повреждений.

24

25.

Выявление дефектов по внешним признакамТолщина стены в уровне 1-3 этажей больше.

Необходимо выяснить причину

25

26.

Видно, что стена в уровне 1-3 этажей оштукатурена по сеткеРабица. Необходимо выяснить причину

26

27.

Выявлены элементы усиления стен в виде стальной обоймы изуголков и пластин. Необходимо выяснить причину

27

28.

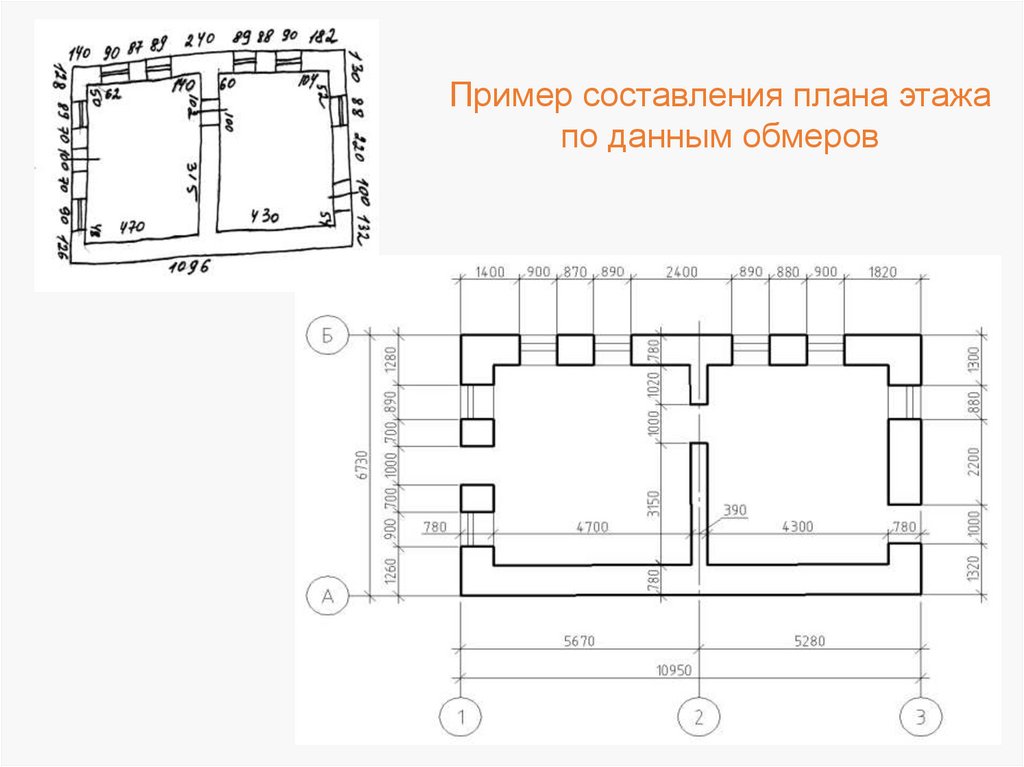

Проведение обмерных работзаключается в определении

фактических размеров зданий,

сооружений, внутренних помещений

и строительных конструкций на

данный момент времени.

Для составления обмерного

чертежа делают предварительную

зарисовку (эскиз) здания.

28

29.

Пример составления плана этажапо данным обмеров

29

30.

Измерение отклонений положения конструкцийпроводится:

• с помощью горизонтальной натянутой нити;

• с помощью геодезических инструментов.

30

31.

Ширину раскрытия трещин определяют:• с помощью микроскопа МПБ;

• набора щупов или других приборов и инструментов,

обеспечивающих точность измерений не ниже 0,1 мм.

31

32.

При выполнении фотофиксации руководствуютсяследующими правилами:

• Фотофиксация общего вида выполняется с наиболее

возможным ракурсом.

• Фиксируемые на отдельных снимках дефекты должны

быть в общих чертах видны на фото общего вида.

• Фотофиксация конкретного дефекта должна давать

полное представление о характере и размере

распространения дефекта.

• Для идентификации размеров распространения дефектов

могут использоваться предметы модульных размеров.

• При фотофиксации дефектов стержневых металлических

конструкций важно зафиксировать положение дефектных

элементов в пространстве (вертикальное, горизонтальное

или наклонное), для этого могут быть использованы

предметы, которые укладываются сверху на элемент,

либо отвесы.

32

33.

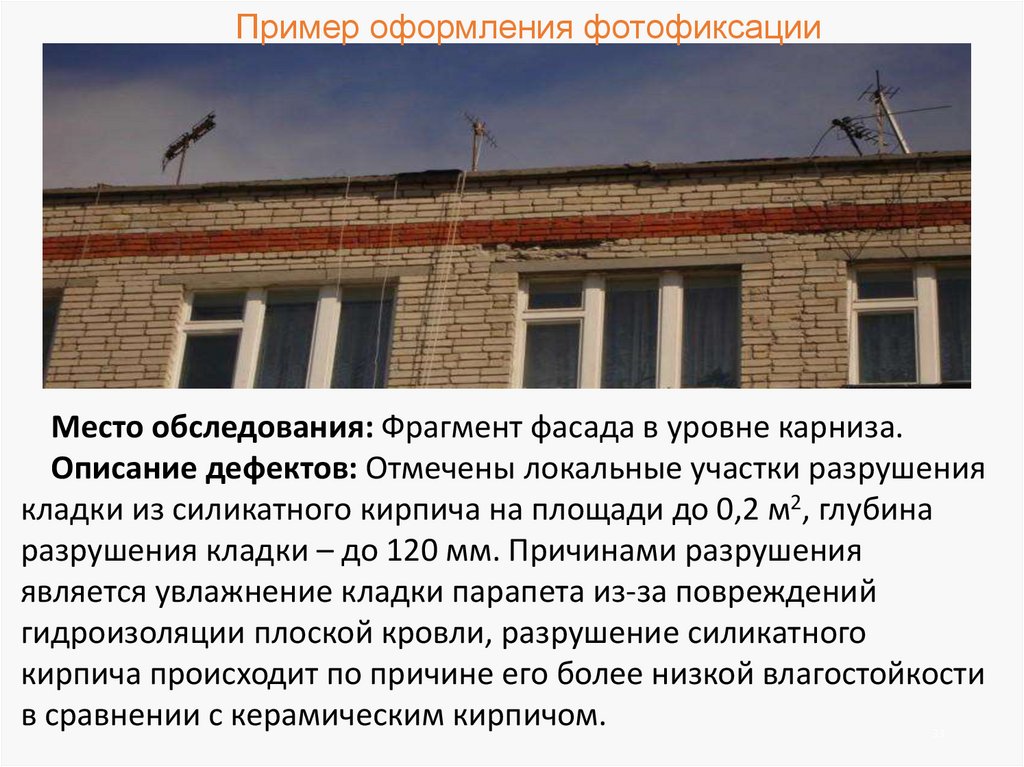

Пример оформления фотофиксацииМесто обследования: Фрагмент фасада в уровне карниза.

Описание дефектов: Отмечены локальные участки разрушения

кладки из силикатного кирпича на площади до 0,2 м2, глубина

разрушения кладки – до 120 мм. Причинами разрушения

является увлажнение кладки парапета из-за повреждений

гидроизоляции плоской кровли, разрушение силикатного

кирпича происходит по причине его более низкой влагостойкости

в сравнении с керамическим кирпичом.

33

34.

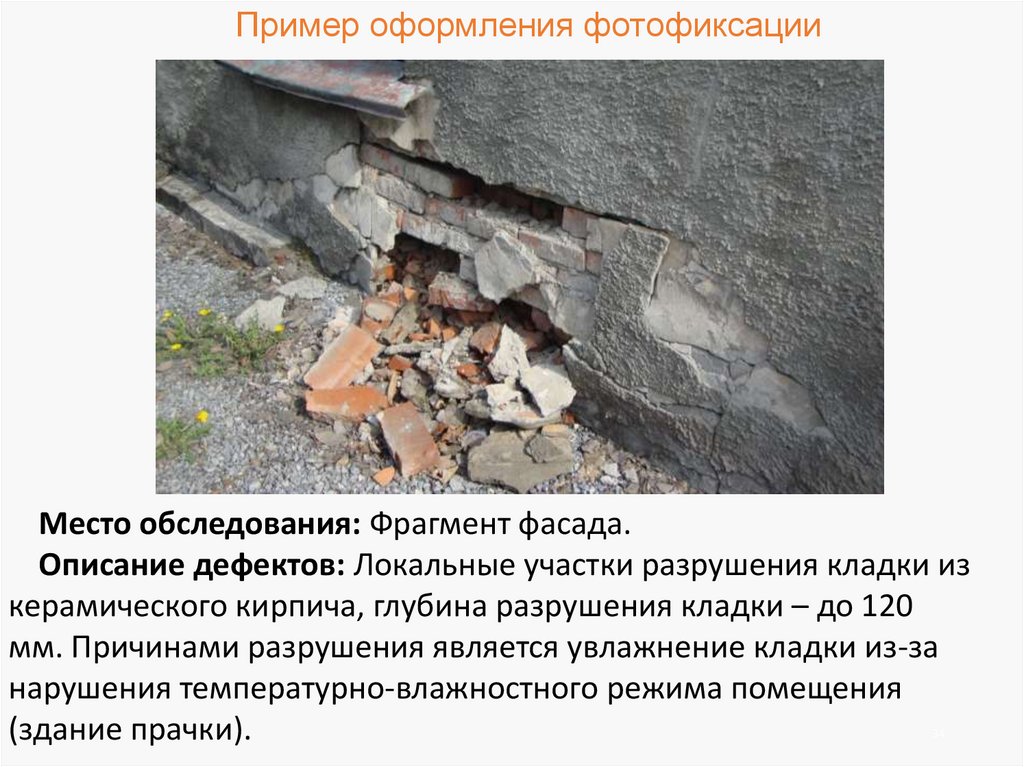

Пример оформления фотофиксацииМесто обследования: Фрагмент фасада.

Описание дефектов: Локальные участки разрушения кладки из

керамического кирпича, глубина разрушения кладки – до 120

мм. Причинами разрушения является увлажнение кладки из-за

нарушения температурно-влажностного режима помещения

(здание прачки).

34

35.

Пример оформления фотофиксацииМесто обследования: Фрагмент фасада.

Описание дефектов: Горизонтальная сквозная трещина

шириной раскрытия до 20 мм, свидетельствующая о просадке

фундаментов.

35

36.

Пример оформления фотофиксацииМесто обследования: Внутренние несущее стены.

Описание дефектов: Наклонные сквозные трещины шириной

раскрытия до 15 мм, свидетельствующие о деформация

фундамента.

36

37.

Этап детального обследования включает следующиеработы (помимо визульного) :

определение фактических прочностных характеристик

материалов основных несущих конструкций и их

элементов;

измерение параметров эксплуатационной среды;

определение реальных эксплуатационных нагрузок и

воздействий, воспринимаемых обследуемыми

конструкциями с учетом влияния деформаций грунтового

основания;

определение реальной расчетной схемы здания и его

отдельных конструкций;

определение расчетных усилий в несущих конструкциях,

воспринимающих эксплуатационные нагрузки;

расчет несущей способности конструкций по результатам

обследования;

камеральная обработка и анализ результатов

обследования и поверочных расчетов.

37

38.

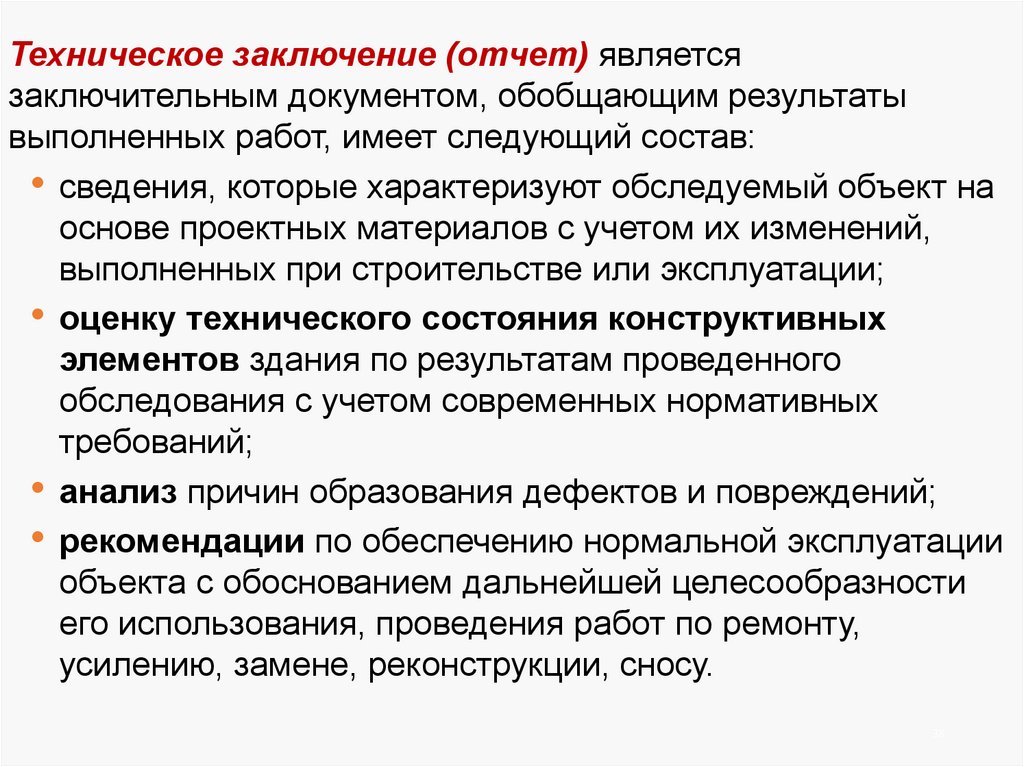

Техническое заключение (отчет) являетсязаключительным документом, обобщающим результаты

выполненных работ, имеет следующий состав:

• сведения, которые характеризуют обследуемый объект на

основе проектных материалов с учетом их изменений,

выполненных при строительстве или эксплуатации;

• оценку технического состояния конструктивных

элементов здания по результатам проведенного

обследования с учетом современных нормативных

требований;

• анализ причин образования дефектов и повреждений;

• рекомендации по обеспечению нормальной эксплуатации

объекта с обоснованием дальнейшей целесообразности

его использования, проведения работ по ремонту,

усилению, замене, реконструкции, сносу.

38

39.

40.

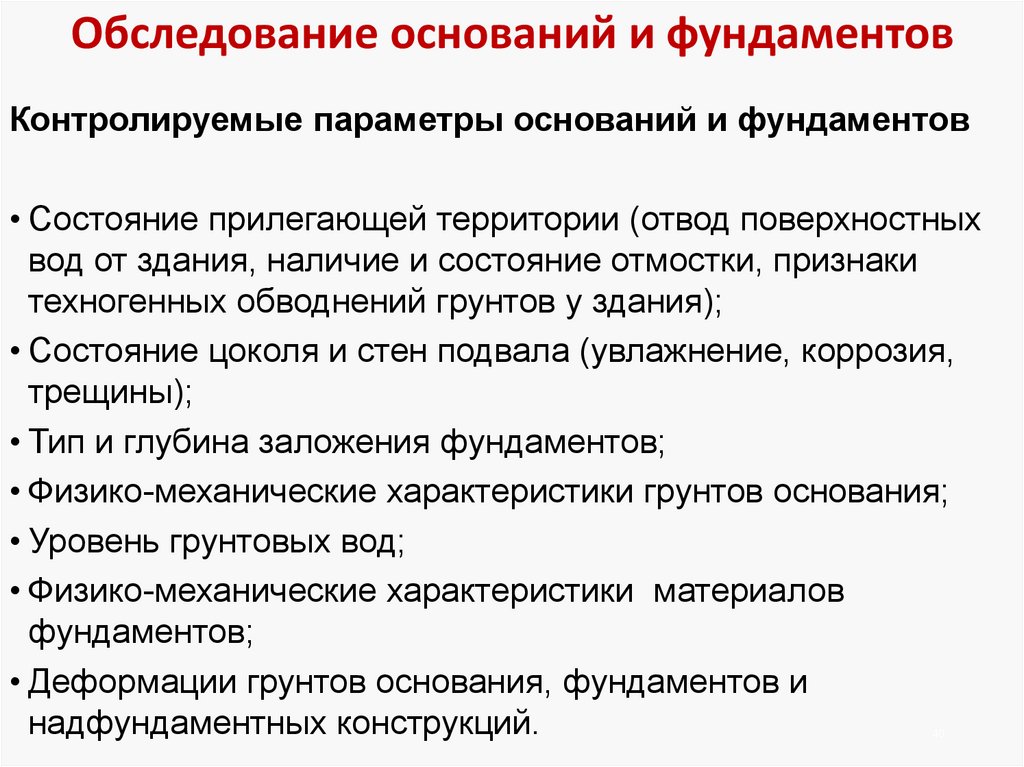

Обследование оснований и фундаментовКонтролируемые параметры оснований и фундаментов

• Состояние прилегающей территории (отвод поверхностных

вод от здания, наличие и состояние отмостки, признаки

техногенных обводнений грунтов у здания);

• Состояние цоколя и стен подвала (увлажнение, коррозия,

трещины);

• Тип и глубина заложения фундаментов;

• Физико-механические характеристики грунтов основания;

• Уровень грунтовых вод;

• Физико-механические характеристики материалов

фундаментов;

• Деформации грунтов основания, фундаментов и

надфундаментных конструкций.

40

41. Методы инструментального исследования оснований и фундаментов

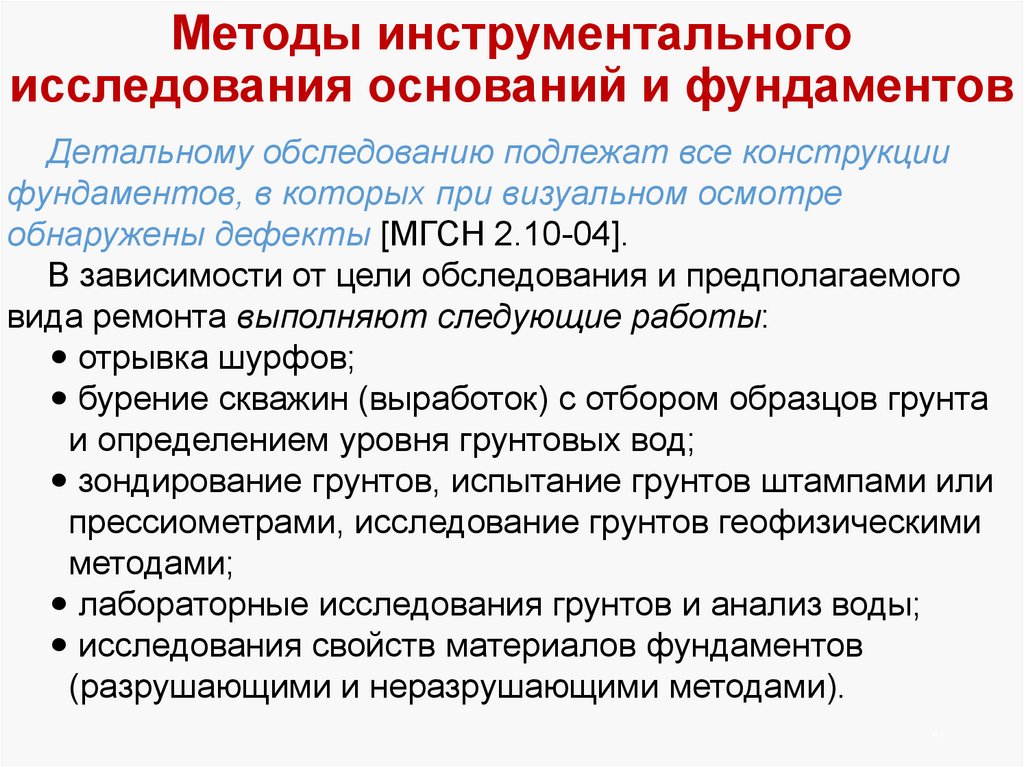

Детальному обследованию подлежат все конструкциифундаментов, в которых при визуальном осмотре

обнаружены дефекты [МГСН 2.10-04].

В зависимости от цели обследования и предполагаемого

вида ремонта выполняют следующие работы:

отрывка шурфов;

бурение скважин (выработок) с отбором образцов грунта

и определением уровня грунтовых вод;

зондирование грунтов, испытание грунтов штампами или

прессиометрами, исследование грунтов геофизическими

методами;

лабораторные исследования грунтов и анализ воды;

исследования свойств материалов фундаментов

(разрушающими и неразрушающими методами).

41

42.

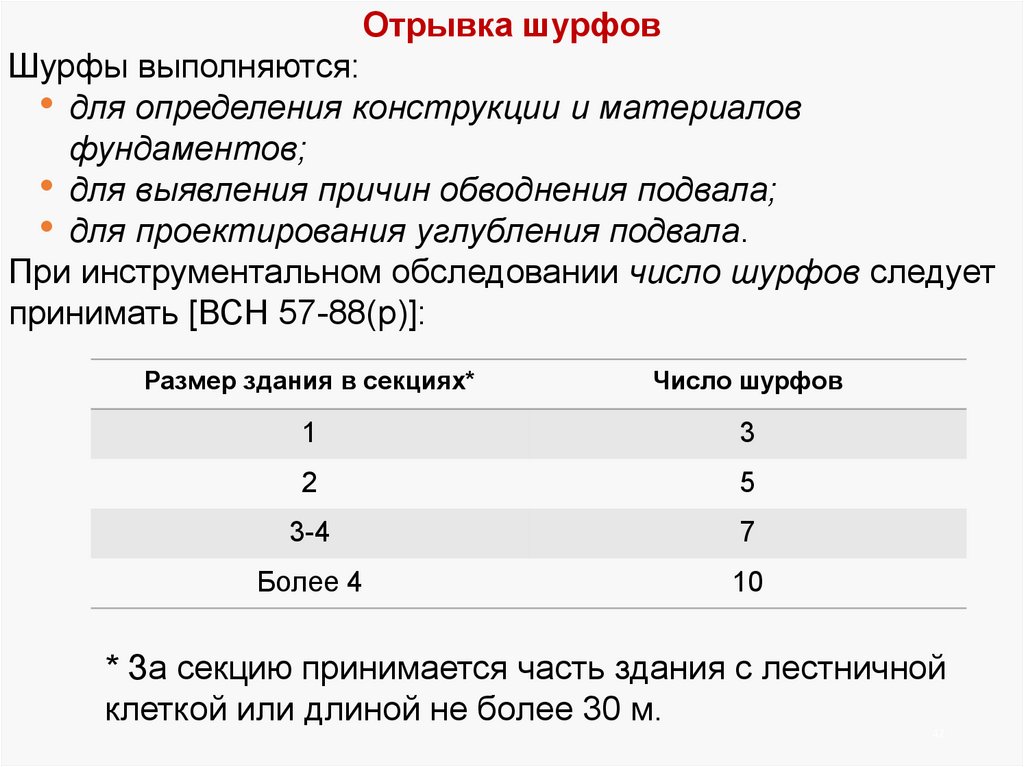

Отрывка шурфовШурфы выполняются:

• для определения конструкции и материалов

фундаментов;

• для выявления причин обводнения подвала;

• для проектирования углубления подвала.

При инструментальном обследовании число шурфов следует

принимать [ВСН 57-88(р)]:

Размер здания в секциях*

Число шурфов

1

3

2

5

3-4

7

Более 4

10

* За секцию принимается часть здания с лестничной

клеткой или длиной не более 30 м.

42

43.

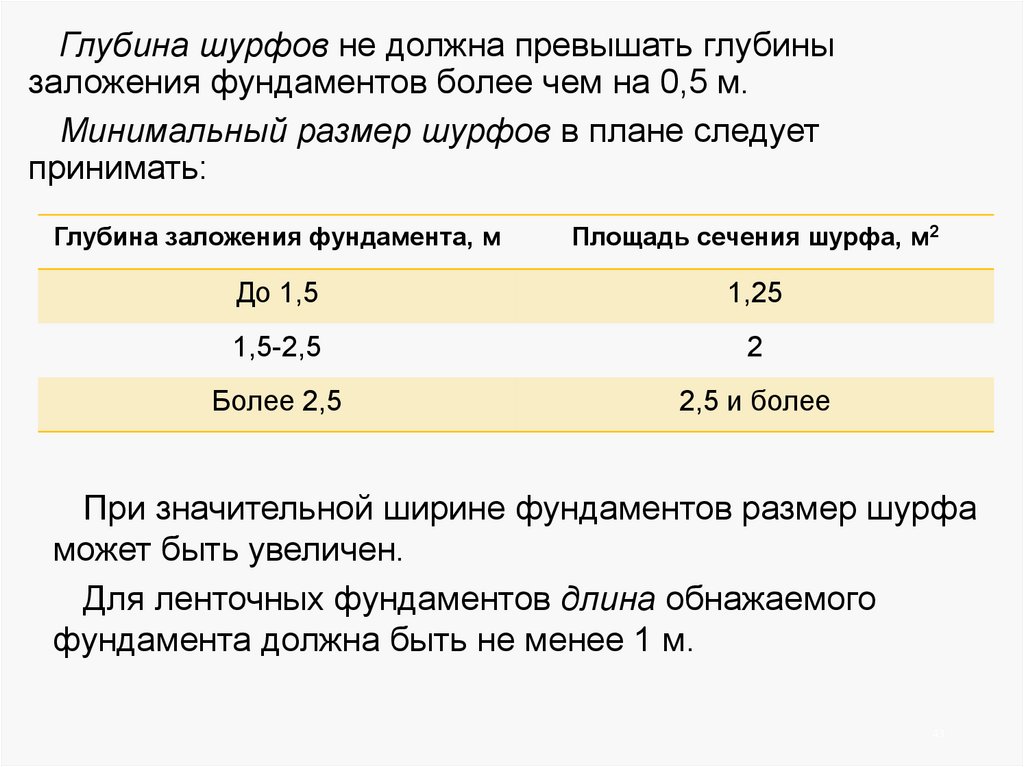

Глубина шурфов не должна превышать глубинызаложения фундаментов более чем на 0,5 м.

Минимальный размер шурфов в плане следует

принимать:

Глубина заложения фундамента, м

Площадь сечения шурфа, м2

До 1,5

1,25

1,5-2,5

2

Более 2,5

2,5 и более

При значительной ширине фундаментов размер шурфа

может быть увеличен.

Для ленточных фундаментов длина обнажаемого

фундамента должна быть не менее 1 м.

43

44.

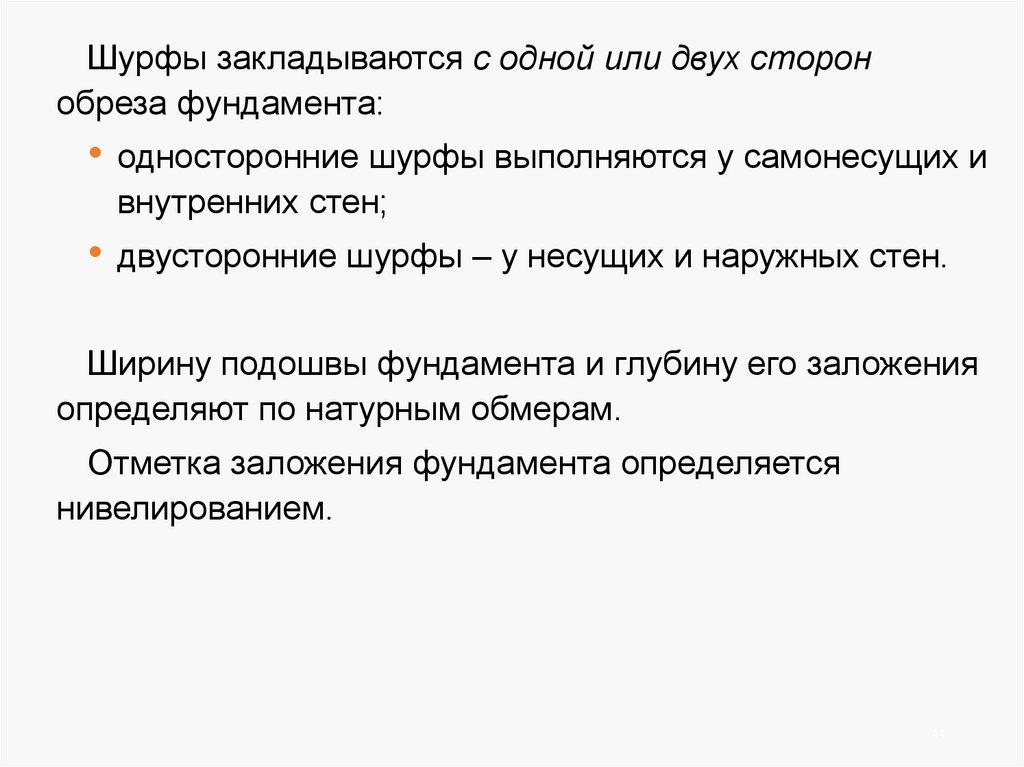

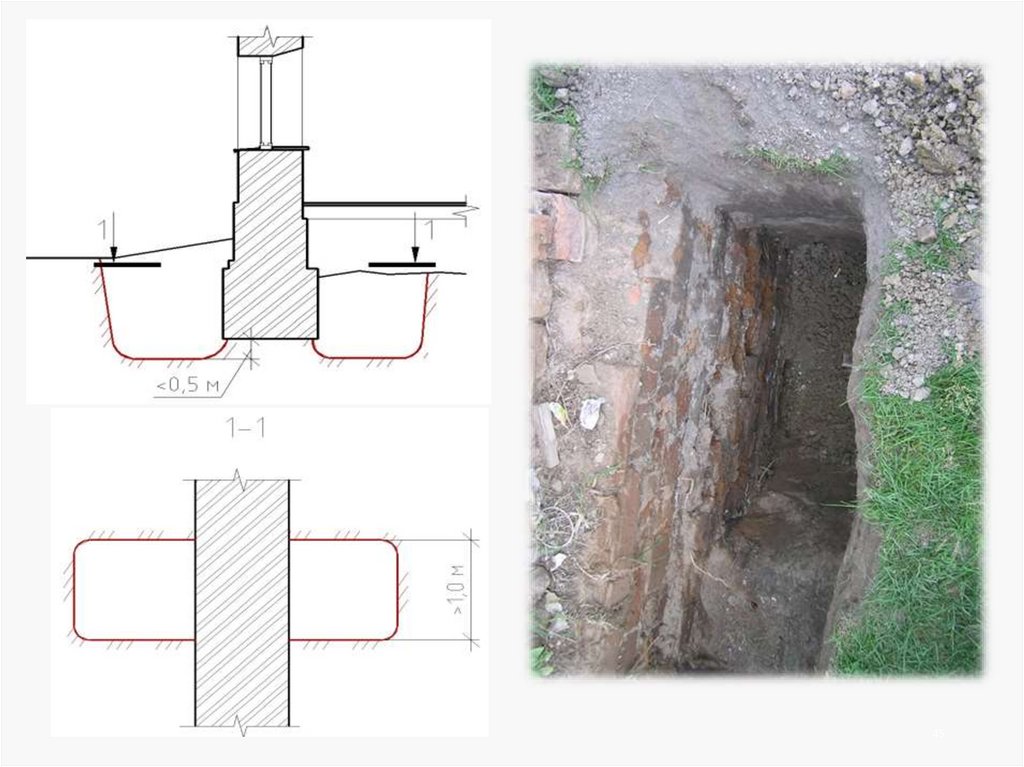

Шурфы закладываются с одной или двух сторонобреза фундамента:

• односторонние шурфы выполняются у самонесущих и

внутренних стен;

• двусторонние шурфы – у несущих и наружных стен.

Ширину подошвы фундамента и глубину его заложения

определяют по натурным обмерам.

Отметка заложения фундамента определяется

нивелированием.

44

45.

4546.

47.

48.

49.

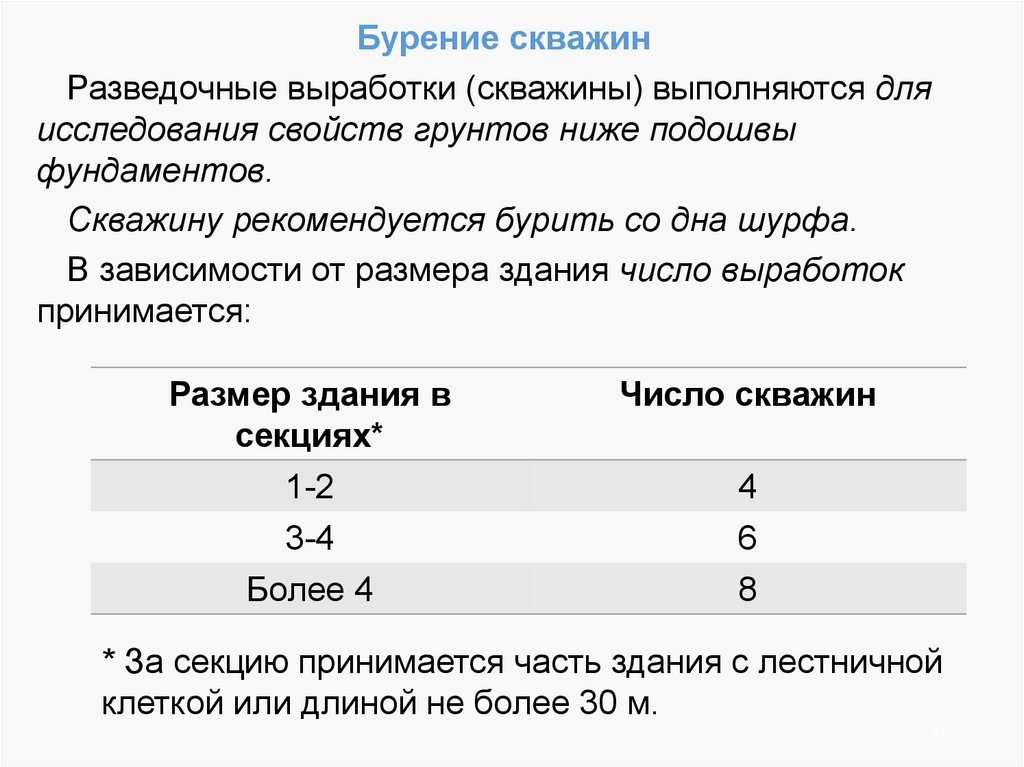

Бурение скважинРазведочные выработки (скважины) выполняются для

исследования свойств грунтов ниже подошвы

фундаментов.

Скважину рекомендуется бурить со дна шурфа.

В зависимости от размера здания число выработок

принимается:

Размер здания в

секциях*

Число скважин

1-2

4

3-4

6

Более 4

8

* За секцию принимается часть здания с лестничной

клеткой или длиной не более 30 м.

49

50.

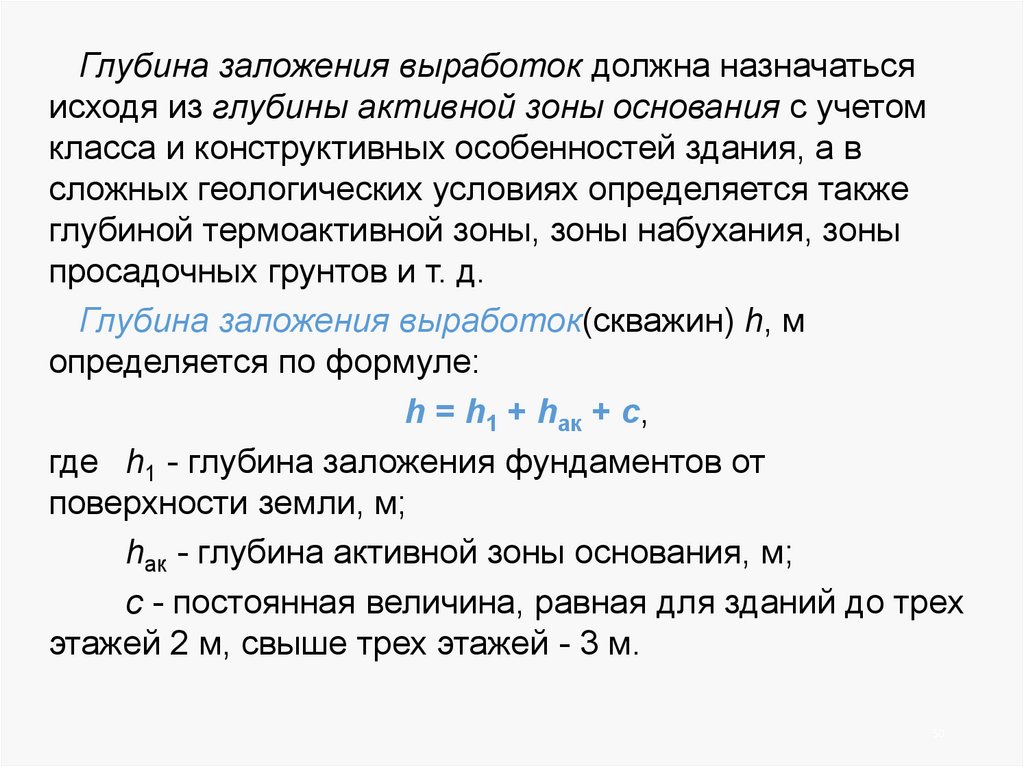

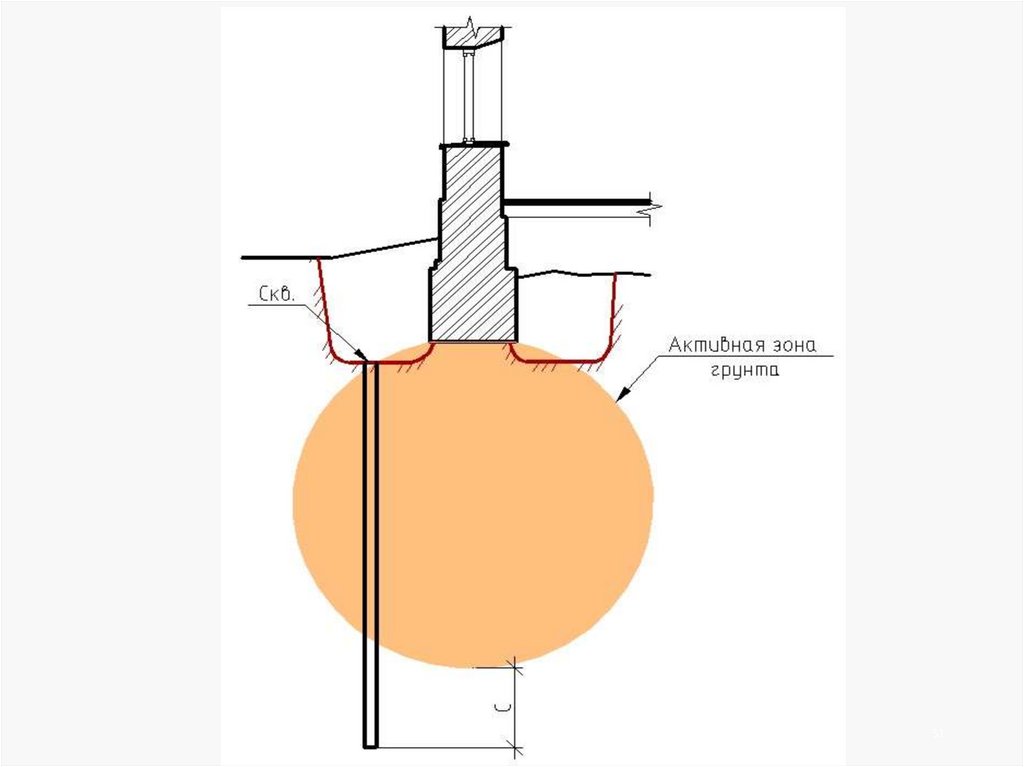

Глубина заложения выработок должна назначатьсяисходя из глубины активной зоны основания с учетом

класса и конструктивных особенностей здания, а в

сложных геологических условиях определяется также

глубиной термоактивной зоны, зоны набухания, зоны

просадочных грунтов и т. д.

Глубина заложения выработок(скважин) h, м

определяется по формуле:

h = h1 + hак + с,

где h1 - глубина заложения фундаментов от

поверхности земли, м;

hак - глубина активной зоны основания, м;

с - постоянная величина, равная для зданий до трех

этажей 2 м, свыше трех этажей - 3 м.

50

51.

5152.

Исследование свойств грунтов• Физико-механические характеристики грунтов следует

определять по образцам, отбираемым в процессе

обследования. Количество и размеры образцов грунта

должны быть достаточными для проведения комплекса

лабораторных испытаний;

• Интервалы определения характеристик по глубине, число

частных определений деформационных и прочностных

характеристик грунтов должны быть достаточными для

вычисления их нормативных и расчетных значений по СП

22.13330.2011;

• Отбор образцов грунта, их упаковка, хранение и

транспортирование осуществляется в соответствии с ГОСТ

12071.

52

53.

Обследование материалов фундаментов• Обследование материалов фундаментов должно

выполняться неразрушающими методами или

лабораторными испытаниями;

• Пробы для лабораторных испытаний отбирают в тех

случаях, когда прочность материалов фундаментов

является решающей при определении возможности

дополнительной нагрузки или в случае обнаружения

разрушения материала фундамента;

• Из материалов ленточных фундаментов отбирают не

менее 5 образцов.

После окончания обследования шурфы и выработки должны быть

тщательно засыпаны с послойным трамбованием и

восстановлением покрытия.

Во время рытья шурфов и ведения обследования необходимо

принимать меры, предотвращающие попадание в шурфы

поверхностных вод.

53

54. Длительный контроль за деформациями здания

• Геотехнический мониторинг - комплекс работ, которыйможет проводиться в период строительства объекта или его

реконструкции, а также в течение не менее 1 года после

завершения строительства или реконструкции

(включает систему наблюдений за подземными и надземными

конструкциями (контроль деформаций).

• Для проведения измерений устанавливают:

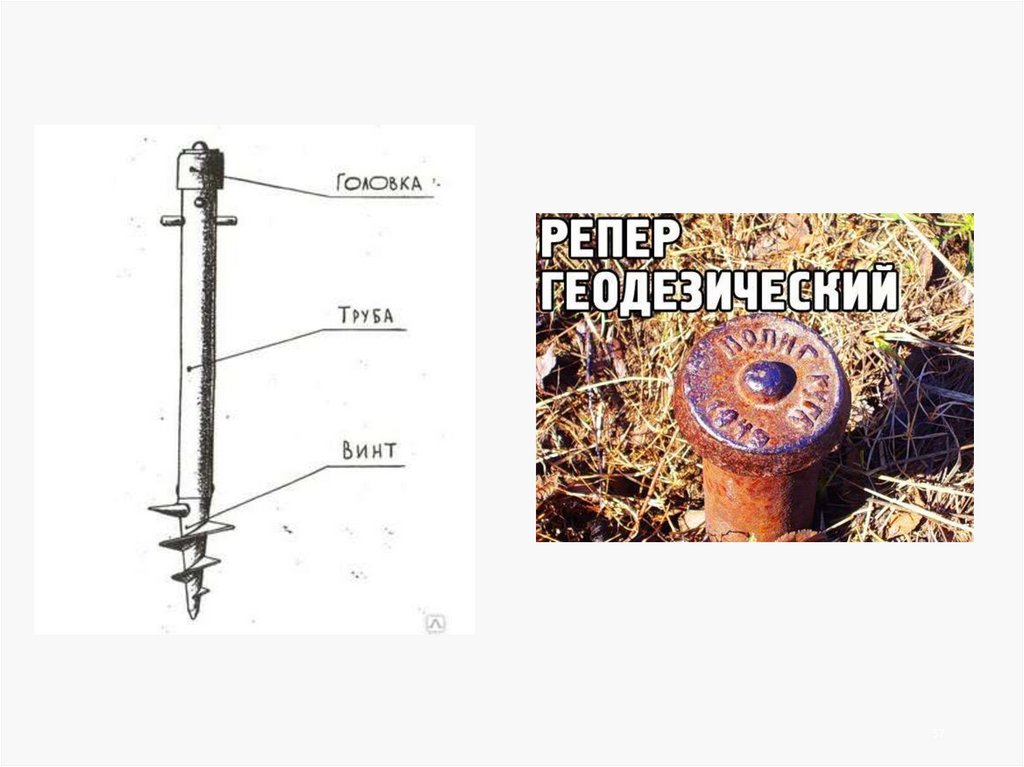

• реперы - исходные геодезические знаки высотной основы;

• марки - контрольные геодезические знаки, размещаемые на

зданиях и сооружениях, для которых определяются

вертикальные перемещения.

54

55.

РеперыРеперы должны размещаться:

• в стороне от сооружений и территорий, где не возможно

разрушение или изменение положения репера;

• вне зоны распространения давления от здания или

сооружения;

• на расстоянии от здания (сооружения) не менее тройной

толщины слоя просадочного грунта;

• на расстоянии, исключающем влияние вибрации от

транспортных средств, машин, механизмов;

• в местах, где в течение всего периода наблюдений

возможен беспрепятственный и удобный подход к

реперам для установки геодезических инструментов.

Допускается использовать в качестве реперов набивные

или забивные сваи, верхним концом выступающие на

поверхность, с соответствующим оформлением верхней части

сваи.

55

56.

Число реперов должно быть не менее трех.После установки репера на него должна быть передана

высотная отметка от геодезической высотной сети.

При значительном (более 2 км) удалении пунктов

геодезической сети от устанавливаемых реперов допускается

принимать условную систему высот.

На каждом репере должны быть обозначены наименование

организации, установившей его, и порядковый номер знака.

Установленные реперы сдаются на сохранение

строительной или эксплуатирующей организациям по актам.

56

57.

5758.

МаркиМарки устанавливаются:

• в нижней части несущих конструкций по всему

периметру здания (сооружения);

• внутри здания;

• на углах;

• на стыках строительных блоков;

• по обе стороны осадочного или температурного шва;

• в местах примыкания продольных и поперечных стен;

• на поперечных стенах в местах пересечения их с

продольной осью;

• на несущих колоннах;

• вокруг зон с большими динамическими нагрузками;

• на участках с неблагоприятными геологическими

условиями.

58

59.

Вертикальные перемещения измеряют одним из следующихметодов или их комбинированием:

Геометрическим;

тригонометрическим или гидростатическим

нивелированием;

Фотограмметрии.

В процессе работ проводится камеральная обработка

полученных результатов и сравнение расчетных и наблюдаемых

величин деформаций.

По результатам наблюдений оформляются:

геологический разрез основания фундаментов;

план здания или сооружения с указанием мест расположения

марок;

графики и эпюры перемещений, кренов и развития трещин во

времени;

отчет с описанием наблюдений, анализом причин

возникновения деформаций и выводами о результатах

наблюдений.

59

60.

Схема расположения марок и эпюры перемещений60

61.

62.

Обследование каменных конструкцийКонтролируемыми параметрами каменных конструкций

являются:

тип и качество выполнения кладки;

вид и марки камней и раствора;

геометрические размеры (толщина и высота стен,

размеры простенков);

прочность камней и раствора;

морозостойкость камней;

толщина швов кладки;

вид, диаметры, количество и расположение арматуры;

прочность арматуры;

влажность кладки.

62

63.

Прочностные характеристики кладки (камней ираствора) следует определять в случаях, если:

отсутствуют проектные данные о прочности материала, а

эти сведения необходимы при оценке состояния

конструкций;

есть основания предполагать, что были нарушены

требования по качеству материалов и производства работ;

материал имеет дефекты и повреждения;

при изменении нагрузок или условий эксплуатации здания.

63

64.

Контролируемыми параметрами дефектов иповреждений каменных конструкций являются:

ширина раскрытия трещин, их характер и расположение;

величина пустошовки, непараллельность рядов, число

неперевязанных рядов кладки;

наличие бракованных кирпичей и раствора в кладке;

глубина и размеры местных повреждений кладки

(разрушение, расслоение, деструкция, эрозия швов

кладки, увлажнение, наличие микроорганизмов на

поверхности);

деформации формы конструкций (продольный изгиб,

перекос, выпучивание, отклонение и т.п.).

64

65. Методы определения прочности кирпича

Прочность кирпича может быть определена:разрушающими методами путем испытания образцов,

взятых из обследуемой конструкции (ГОСТ 8462-85);

неразрушающими методами (например,

ультразвуковым методом по ГОСТ 17624-87 ).

Для получения точных данных следует использовать

разрушающие методы контроля, для чего из конструкции

отбирают 5 или 10 образцов целого неповрежденного

кирпича.

Места отбора образцов:

непосредственно из исследуемой конструкции (напр., из

простенка) или в непосредственной близости от нее;

из малонагруженных участков или участков подлежащих

разборке.

65

66.

ГОСТ 8462-85 «Материалы стеновые. Методы определенияпределов прочности при сжатии и изгибе»

Образцы кирпича испытывают:

на изгиб

на сжатие.

Перед испытанием образцы измеряют с точностью 1 мм.

Каждый линейный размер образца вычисляют как среднее

арифметическое значение результатов измерений двух

средних линий противолежащих поверхностей образца.

Предел прочности при изгибе определяют на целом

кирпиче.

Предел прочности при сжатии определяют на образцах,

состоящих из двух целых кирпичей или из двух его

половинок.

В местах опирания и приложения нагрузки поверхность

кирпича выравнивают цементным или гипсовым

раствором.

66

67.

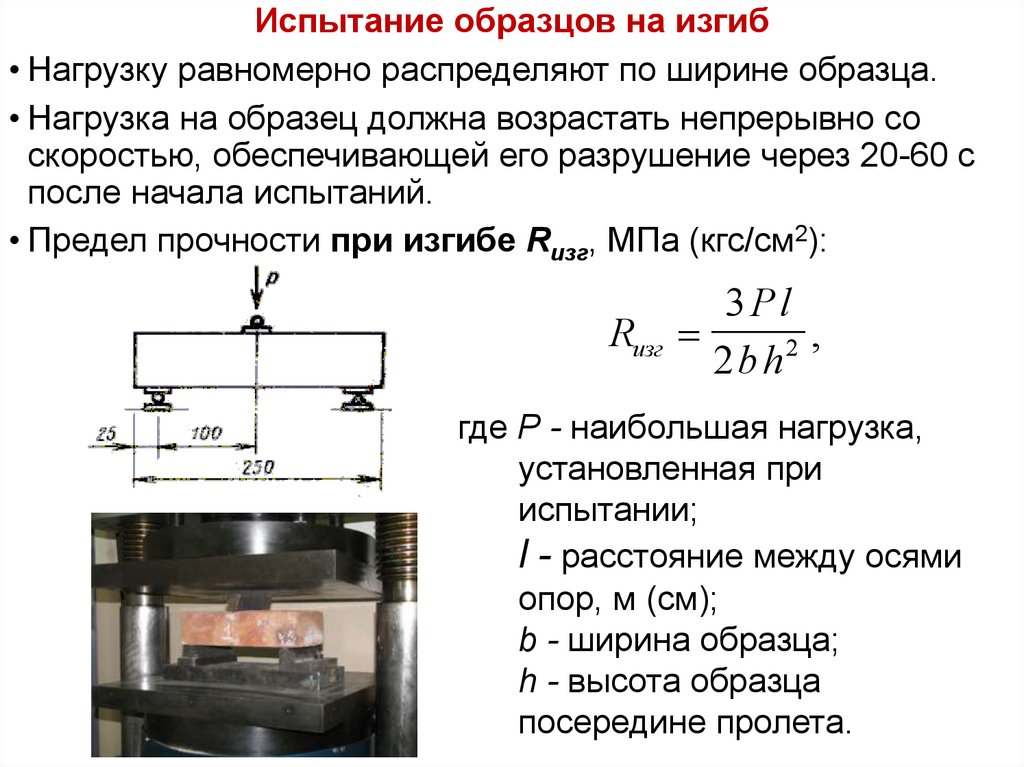

Испытание образцов на изгиб• Нагрузку равномерно распределяют по ширине образца.

• Нагрузка на образец должна возрастать непрерывно со

скоростью, обеспечивающей его разрушение через 20-60 с

после начала испытаний.

• Предел прочности при изгибе Rизг, МПа (кгс/см2):

3Pl

Rизг

2 ,

2b h

где Р - наибольшая нагрузка,

установленная при

испытании;

l - расстояние между осями

опор, м (см);

b - ширина образца;

h - высота образца

посередине пролета.

67

68.

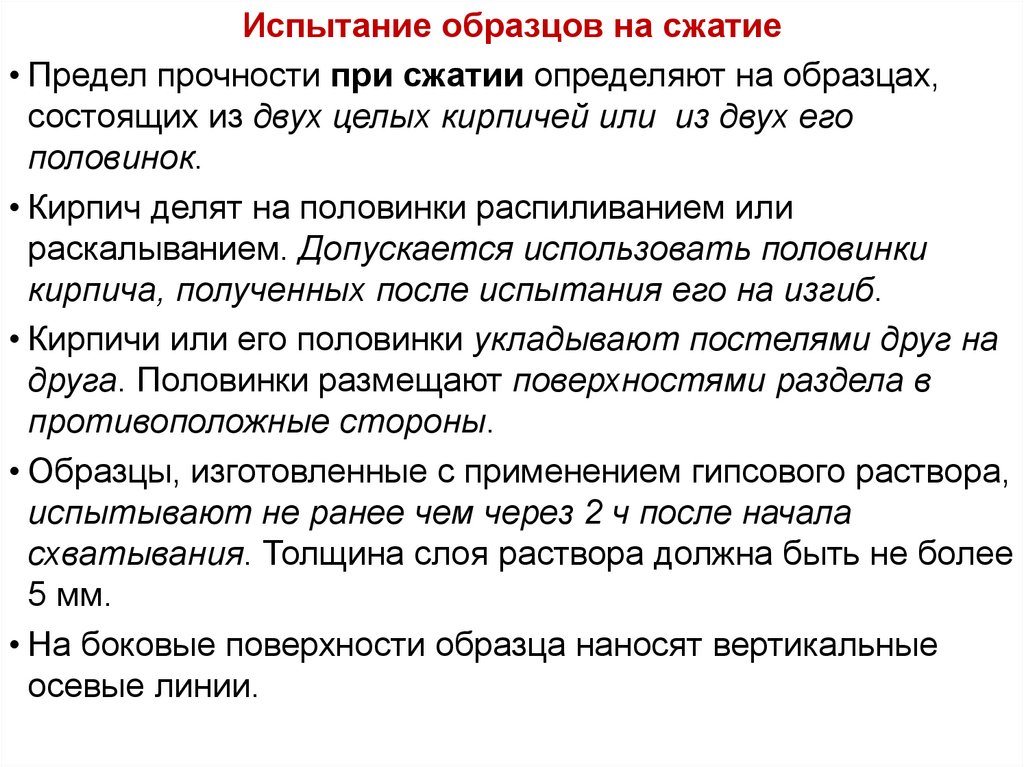

Испытание образцов на сжатие• Предел прочности при сжатии определяют на образцах,

состоящих из двух целых кирпичей или из двух его

половинок.

• Кирпич делят на половинки распиливанием или

раскалыванием. Допускается использовать половинки

кирпича, полученных после испытания его на изгиб.

• Кирпичи или его половинки укладывают постелями друг на

друга. Половинки размещают поверхностями раздела в

противоположные стороны.

• Образцы, изготовленные с применением гипсового раствора,

испытывают не ранее чем через 2 ч после начала

схватывания. Толщина слоя раствора должна быть не более

5 мм.

• На боковые поверхности образца наносят вертикальные

осевые линии.

68

69.

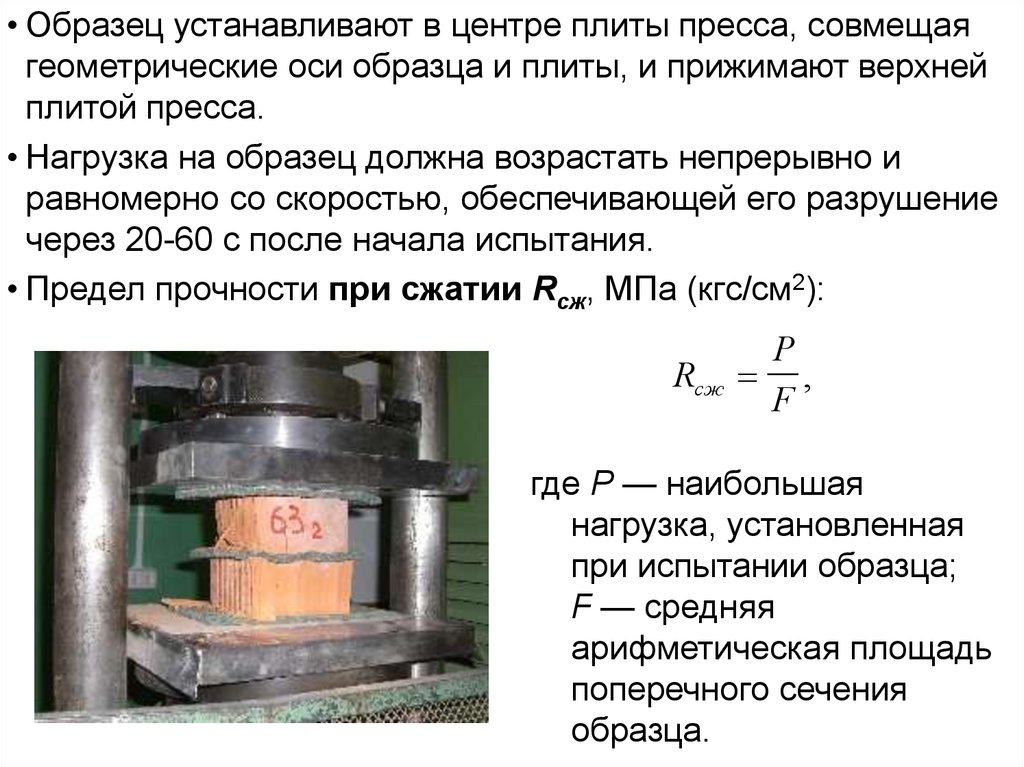

• Образец устанавливают в центре плиты пресса, совмещаягеометрические оси образца и плиты, и прижимают верхней

плитой пресса.

• Нагрузка на образец должна возрастать непрерывно и

равномерно со скоростью, обеспечивающей его разрушение

через 20-60 с после начала испытания.

• Предел прочности при сжатии Rсж, МПа (кгс/см2):

P

Rсж ,

F

где Р — наибольшая

нагрузка, установленная

при испытании образца;

F — средняя

арифметическая площадь

поперечного сечения

образца.

69

70.

• Предел прочности при изгибе образцов в партиивычисляют с точностью до 0,05 МПа (0,5 кгс/см2) как

среднее арифметическое значение результатов испытаний

установленного числа образцов.

• При вычислении предела прочности при изгибе образцов в

партии не учитывают образцы, пределы прочности которых

имеют отклонение от среднего значения предела прочности

всех образцов более чем на 50 % и не более чем по одному

образцу в каждую сторону.

• Предел прочности при сжатии образцов в партии

вычисляют с точностью до 0,1 МПа (1 кгс/см2) как среднее

арифметическое значение результатов испытаний

установленного числа образцов.

Марка кирпича или камня назначается по результатам

испытаний кирпича на сжатие и изгиб, используя ГОСТ на

соответствующее изделие.

70

71. Методы определения прочности раствора

ГОСТ 5802-86 «Растворы строительные. методы испытаний»Образцы раствора отбирают из горизонтальных швов

наиболее характерных участков стен.

Из образцов изготавливают пластинки (10 штук) в виде

квадрата, сторона которого в 1,5 раза должна превышать

толщину пластинки, равную толщине шва.

Для испытания готовят кубы с ребрами 2-4 см из двух

пластинок раствора.

Склеивание производят при помощи тонкого слоя гипсового

теста (1-2 мм).

Испытание кубов из отвердевшего раствора производят через

сутки после изготовления, а из оттаявшего раствора - через 2-3 ч.

72.

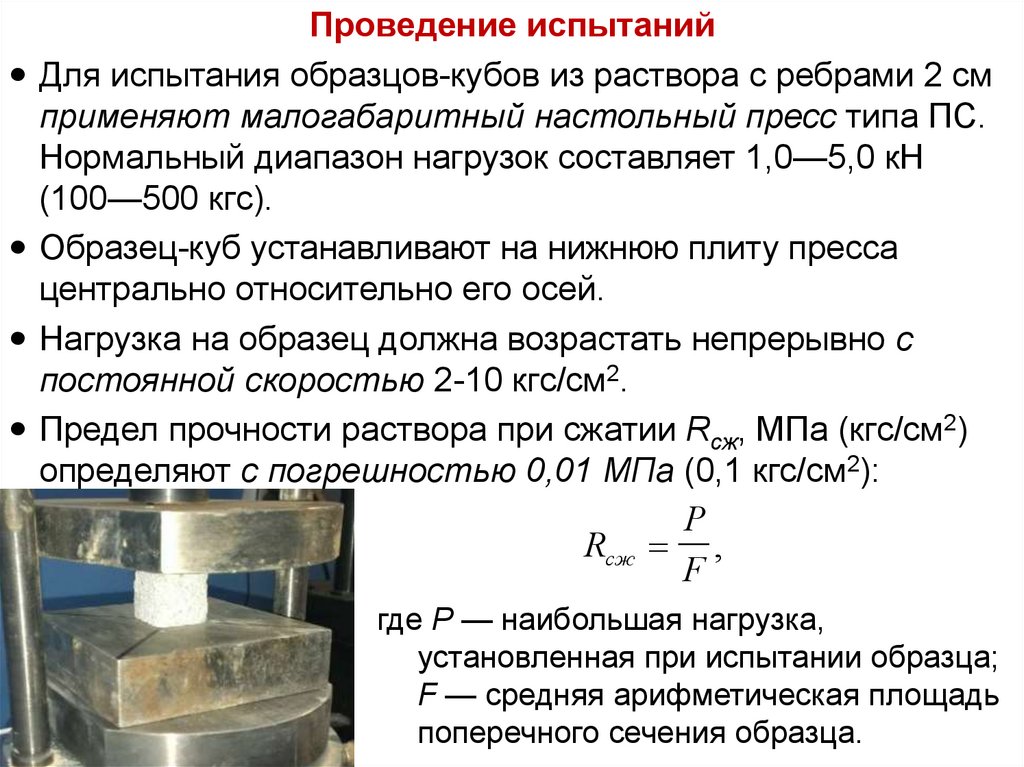

Проведение испытанийДля испытания образцов-кубов из раствора с ребрами 2 см

применяют малогабаритный настольный пресс типа ПС.

Нормальный диапазон нагрузок составляет 1,0—5,0 кН

(100—500 кгс).

Образец-куб устанавливают на нижнюю плиту пресса

центрально относительно его осей.

Нагрузка на образец должна возрастать непрерывно с

постоянной скоростью 2-10 кгс/см2.

Предел прочности раствора при сжатии Rсж, МПа (кгс/см2)

определяют с погрешностью 0,01 МПа (0,1 кгс/см2):

P

Rсж ,

F

где Р — наибольшая нагрузка,

установленная при испытании образца;

F — средняя арифметическая площадь

72

поперечного сечения образца.

73.

• Прочность раствора определяется как средний результатпяти испытаний.

• Марка раствора назначается по ГОСТ 28013-98 путем

идентификации полученной прочности раствора.

• Прочность растворов на сжатие в проектном возрасте

характеризуют марками: М4, М10, М25, М50, М75, М100,

М150, М200.

73

74.

Несущая способность поврежденных элементовопределяется с учетом следующих факторов:

трещины;

разрушения поверхностных слоев кладки в результате

размораживания, пожара или механических повреждений

(выбоин и т.п.);

наличие эксцентриситетов, вызываемых отклонением

стен и столбов от вертикали или при их выпучивании из

плоскости;

нарушение конструктивной связи между стенами

вследствие образования вертикальных трещин в местах

их пересечения или вследствие разрыва поперечных

связей между стенами, колоннами и перекрытиями

каркаса;

повреждение опор балок, перемычек, смещение

элементов покрытий и перекрытий на опорах;

увлажнение кладки.

74

75.

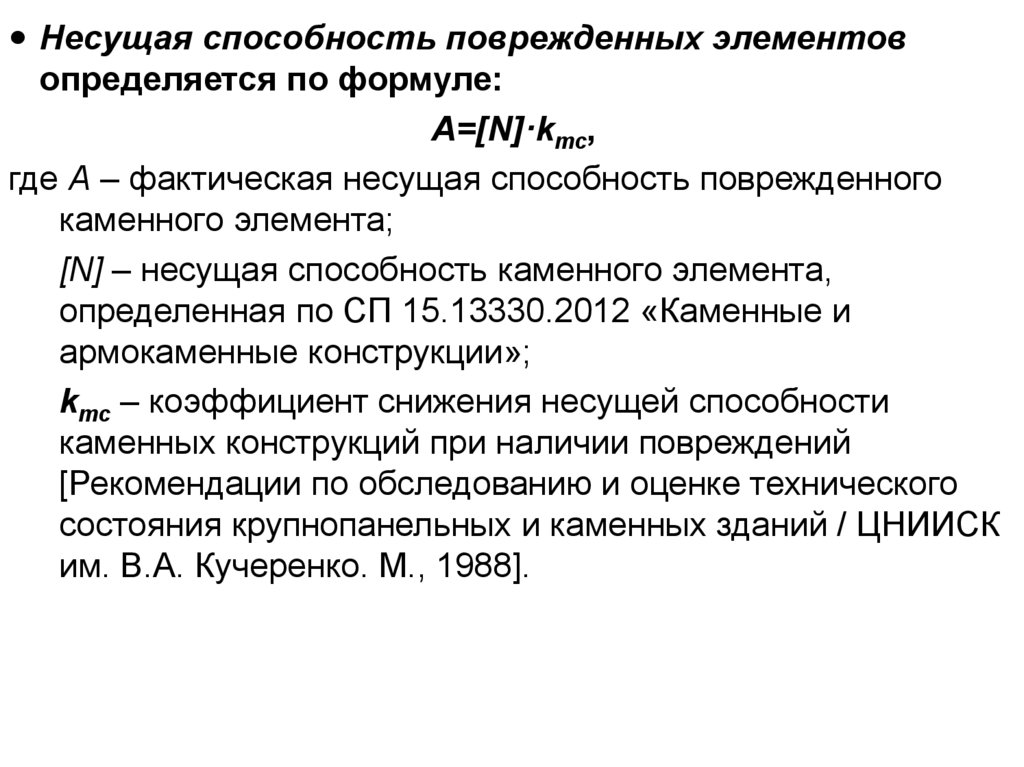

Несущая способность поврежденных элементовопределяется по формуле:

A=[N]·kтс,

где A – фактическая несущая способность поврежденного

каменного элемента;

[N] – несущая способность каменного элемента,

определенная по СП 15.13330.2012 «Каменные и

армокаменные конструкции»;

kтс – коэффициент снижения несущей способности

каменных конструкций при наличии повреждений

[Рекомендации по обследованию и оценке технического

состояния крупнопанельных и каменных зданий / ЦНИИСК

им. В.А. Кучеренко. М., 1988].

75

76.

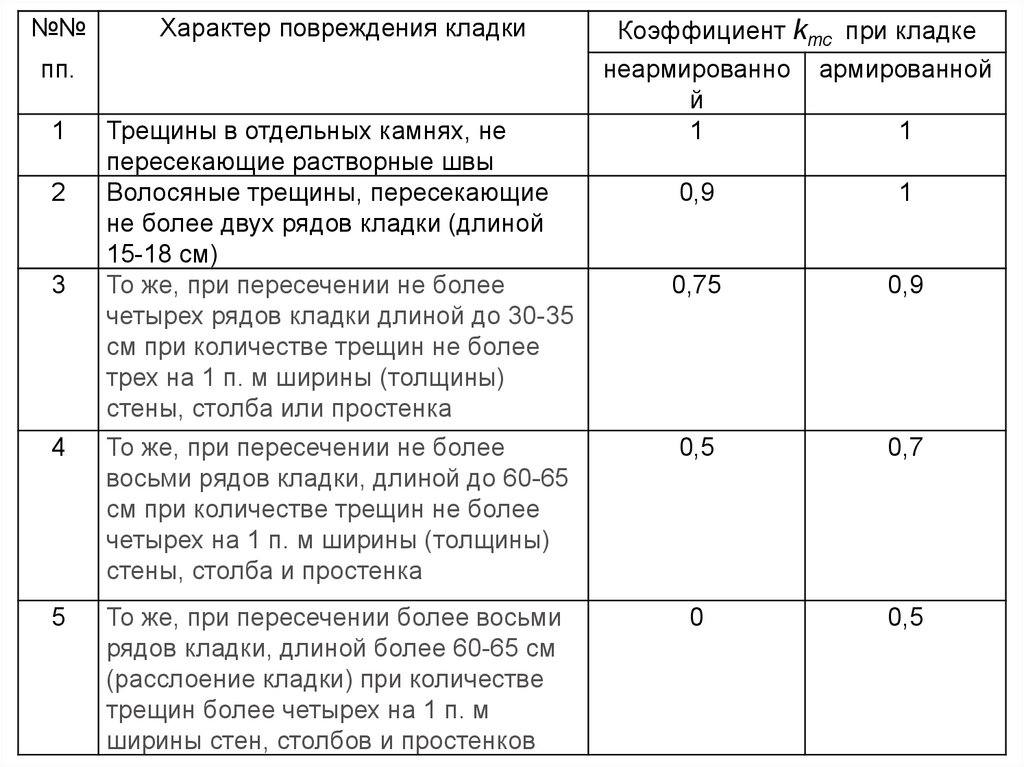

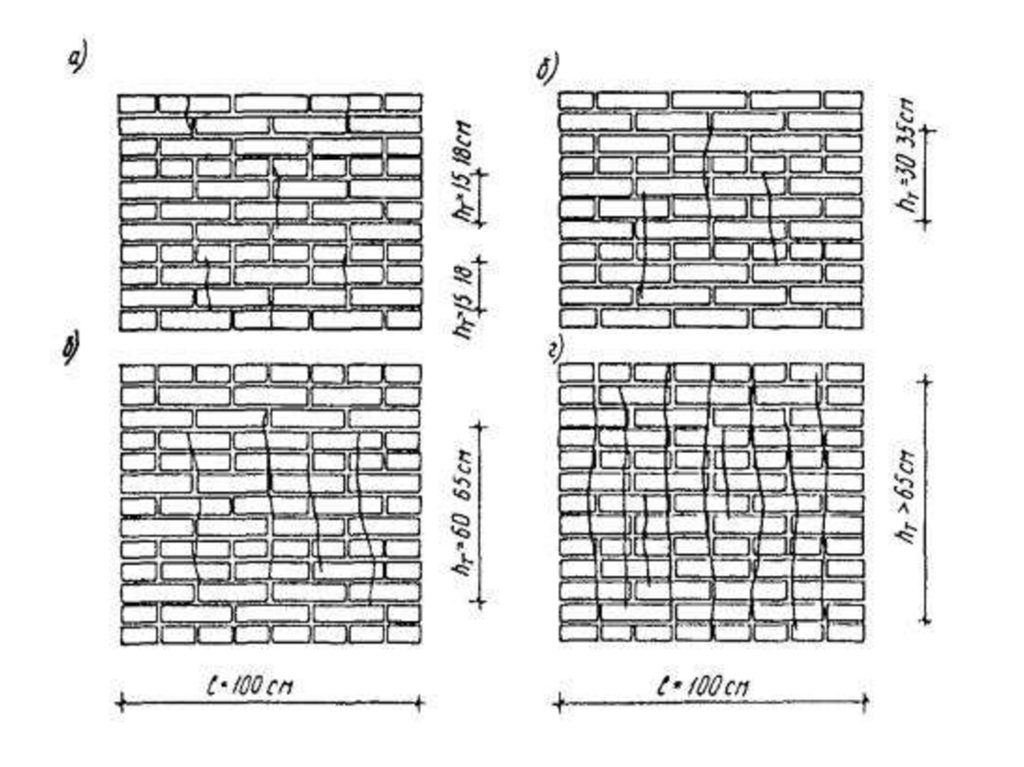

№№Характер повреждения кладки

пп.

1

2

3

Трещины в отдельных камнях, не

пересекающие растворные швы

Волосяные трещины, пересекающие

не более двух рядов кладки (длиной

15-18 см)

То же, при пересечении не более

четырех рядов кладки длиной до 30-35

см при количестве трещин не более

трех на 1 п. м ширины (толщины)

стены, столба или простенка

Коэффициент kтс при кладке

неармированно

й

1

армированной

0,9

1

0,75

0,9

1

4

То же, при пересечении не более

восьми рядов кладки, длиной до 60-65

см при количестве трещин не более

четырех на 1 п. м ширины (толщины)

стены, столба и простенка

0,5

0,7

5

То же, при пересечении более восьми

рядов кладки, длиной более 60-65 см

(расслоение кладки) при количестве

трещин более четырех на 1 п. м

ширины стен, столбов и простенков

0

0,5

76

77.

78.

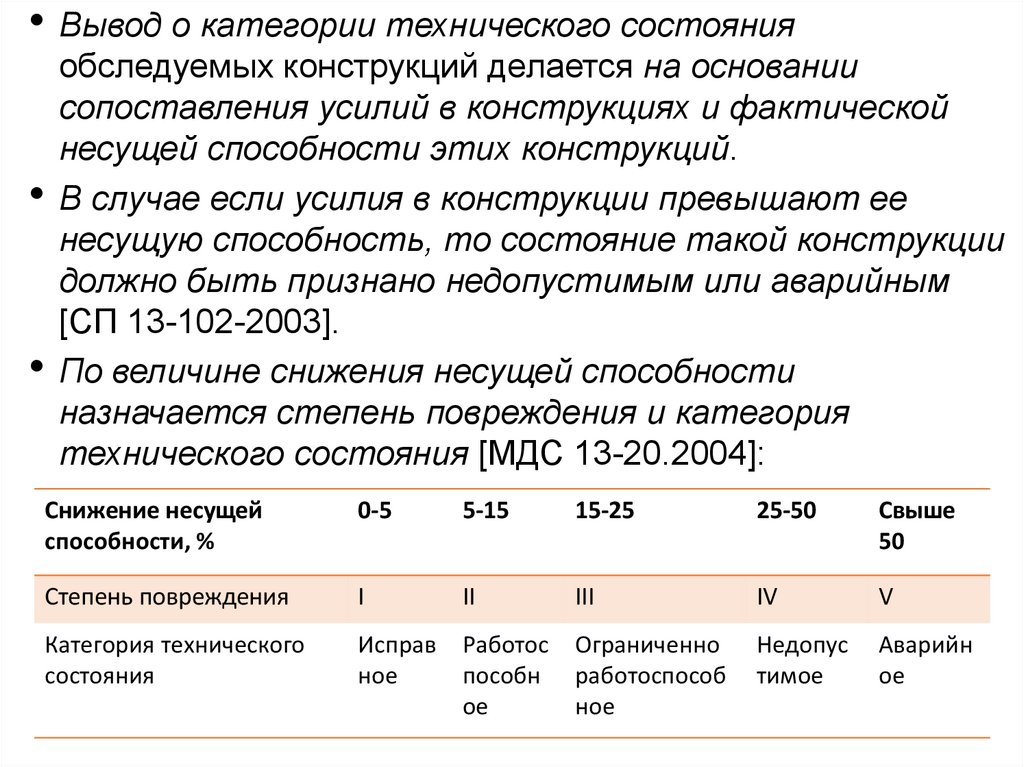

• Вывод о категории технического состоянияобследуемых конструкций делается на основании

сопоставления усилий в конструкциях и фактической

несущей способности этих конструкций.

• В случае если усилия в конструкции превышают ее

несущую способность, то состояние такой конструкции

должно быть признано недопустимым или аварийным

[СП 13-102-2003].

• По величине снижения несущей способности

назначается степень повреждения и категория

технического состояния [МДС 13-20.2004]:

Снижение несущей

способности, %

0-5

5-15

15-25

25-50

Свыше

50

Степень повреждения

I

II

III

IV

V

Категория технического

состояния

Исправ Работос

ное

пособн

ое

Ограниченно

работоспособ

ное

Недопус

тимое

Аварийн

ое

78

79.

80.

Обследование железобетонныхконструкций

Контролируемыми параметрами для

железобетонных конструкций являются:

геометрические размеры;

ширина раскрытия трещин;

вид арматуры;

прогибы;

толщина защитного слоя бетона;

прочность бетона конструкций;

проницаемость бетона;

щелочность бетона;

морозостойкость бетона;

диаметры, количество и расположение арматуры;

прочность арматуры;

состояние стыков или узлов сборных конструкций.

81.

Прочностные характеристики бетона следуетопределять в случаях, если:

отсутствуют проектные данные о прочности материала

или есть необходимость подтверждения прочности

материала в соответствии с проектом;

есть основания предполагать, что были нарушены

требования по качеству материала;

материал имеет дефекты и повреждения;

при изменении нагрузок или условий эксплуатации.

81

82.

Количество, диаметр и прочность арматурыопределяют в случаях, если:

отсутствуют проектные данные об армировании или

есть необходимость подтверждения проектного

армирования;

есть основания предполагать, что были допущены

отступления от проекта в армировании;

прогибы и ширина раскрытия трещин превышают

нормируемые;

имеются признаки, свидетельствующие о коррозии

арматуры;

конструкция подвергалась воздействию пожара;

при изменении нагрузок или условий эксплуатации.

82

83.

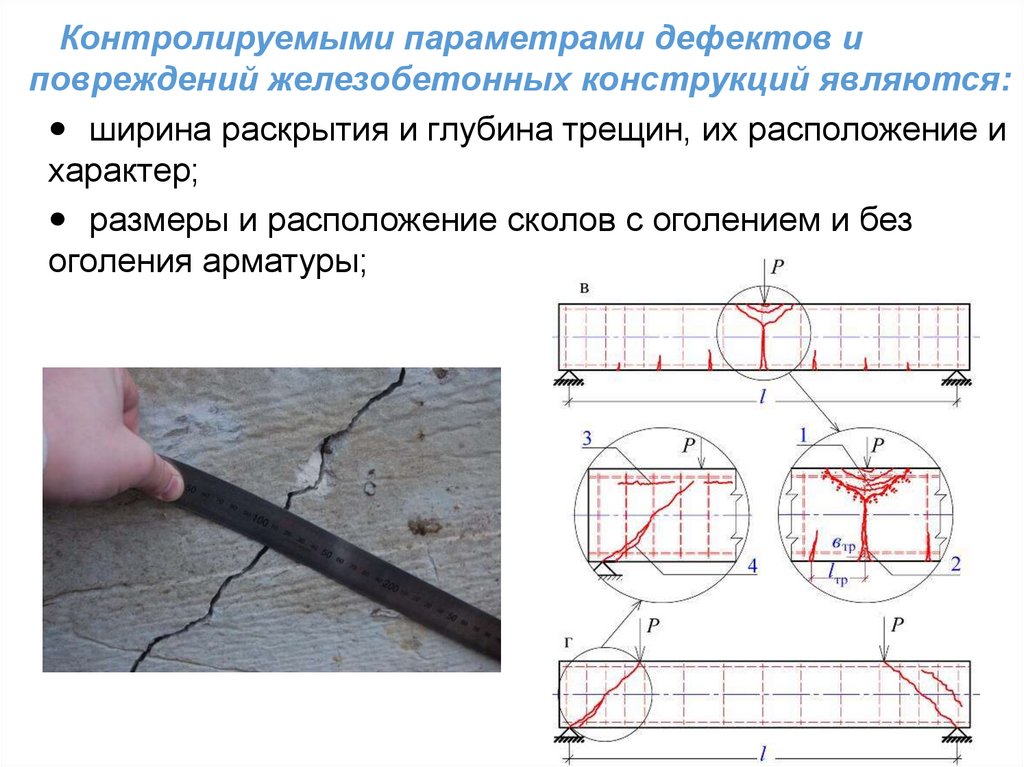

Контролируемыми параметрами дефектов иповреждений железобетонных конструкций являются:

ширина раскрытия и глубина трещин, их расположение и

характер;

размеры и расположение сколов с оголением и без

оголения арматуры;

83

84.

степень повреждения арматуры и состояние еесцепления с бетоном;

84

85.

степень повреждения закладных деталей и состояниестыков и узлов сопряжений сборных конструкций;

глубина преобразованного (корродированного) слоя

бетона;

температура нагрева бетона при пожаре.

85

86.

Методы определения прочности бетона:• Неразрушающий контроль по ГОСТ 22690 «Бетоны.

Определение прочности механическими методами

неразрушающего контроля»;

• Ультразвуковой (по скорости распространения ультразвука

в материала) по ГОСТ 17624 «Бетоны. Ультразвуковой метод

определения прочности»;

Разрушающий – испытание образцов, взятых

непосредственно из конструкции, по ГОСТ 28570 «Бетоны.

Методы определения прочности по образцам, отобранным

из конструкций».

Ультразвуковые методы контроля прочности - доклад

86

87.

• Неразрушающие:Прямые;

Косвенные.

Неразрушающие механические методы определения

прочности бетона основаны на связи прочности бетона с

косвенными характеристиками прочности:

- метод упругого отскока на связи прочности бетона со

значением отскока бойка от поверхности бетона (или

прижатого к ней ударника);

- метод пластической деформации на связи прочности

бетона с размерами отпечатка на бетоне конструкции

(диаметра, глубины и т.п.) или соотношения диаметра

отпечатка на бетоне и стандартном металлическом образце

при ударе индентора или вдавливании индентора в

поверхность бетона;

88.

- метод ударного импульса на связи прочности бетона сэнергией удара и ее изменениями в момент соударения бойка

с поверхностью бетона;

- метод отрыва на связи напряжения, необходимого для

местного разрушения бетона при отрыве приклеенного к нему

металлического диска, равного усилию отрыва, деленному на

площадь проекции поверхности отрыва бетона на плоскость

диска;

- метод отрыва со скалыванием на связи прочности бетона

со значением усилия местного разрушения бетона при

вырыве из него анкерного устройства;

- метод скалывания ребра на связи прочности бетона со

значением усилия, необходимого для скалывания участка

бетона на ребре конструкции.

Метод отрыва со скалыванием и метод скалывания ребра

являются прямыми неразрушающими методами определения

прочности бетона.

89.

Разрушающий методОбразцы выпиливаются в виде кубиков с размерами ребра

;

40-200 мм или цилиндров (кернов) диаметром 40-150 мм,

длиной больше диаметра на 10-20 мм;

Эталонный образец - 150х150х150 мм;

Образцы выпиливаются в местах, удаленных от стыков и

краев конструкций и свободных от арматуры;

После извлечения проб места отбора следует заделывать

мелкозернистым бетоном;

Опорные поверхности образцов выравнивают с помощью

цементного теста, цементно-песчаного раствора или

эпоксидных композиций;

Образцы испытывают на сжатие в прессе с постоянной

скоростью до разрушающей нагрузки;

Прочность бетона вычисляют с точностью до 0,1 МПа.

89

90.

91.

Определение прочности и расположения арматурыРасположение арматуры, диаметр и толщина защитного

слоя определяют с помощью:

магнитного метода по ГОСТ 22904;

радиационного метода по ГОСТ 17625;

контрольных вскрытий бетона с обнажением арматуры,

замера диаметра и количества стержней, оценки класса по

рисунку профиля и определения остаточного сечения

стержней, подвергшихся коррозии.

Число конструкций, в которых определяются диаметр,

количество и расположение арматуры, определяется по

программе обследования.

91

92.

Измерителем защитного слояфиксирует расположение

рабочих стержней

Затем оголяют рабочую

арматуру, фиксируют диаметр,

расположение, профиль.

93.

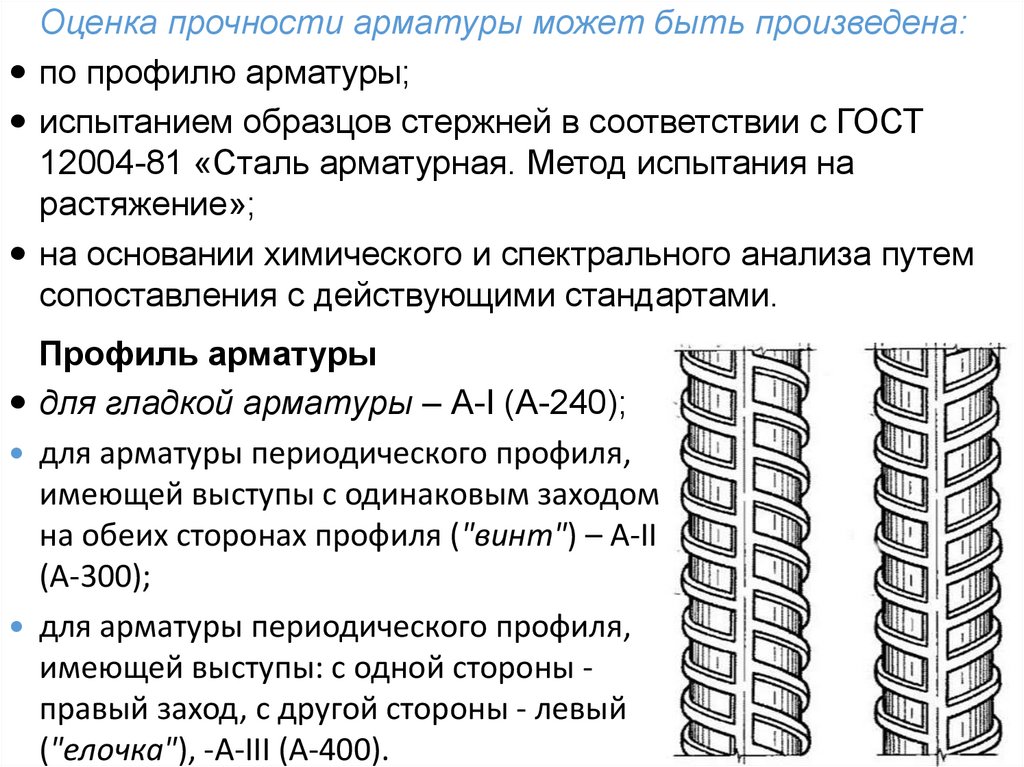

Оценка прочности арматуры может быть произведена:по профилю арматуры;

испытанием образцов стержней в соответствии с ГОСТ

12004-81 «Сталь арматурная. Метод испытания на

растяжение»;

на основании химического и спектрального анализа путем

сопоставления с действующими стандартами.

Профиль арматуры

для гладкой арматуры – А-I (А-240);

для арматуры периодического профиля,

имеющей выступы с одинаковым заходом

на обеих сторонах профиля ("винт") – А-II

(А-300);

для арматуры периодического профиля,

имеющей выступы: с одной стороны правый заход, с другой стороны - левый

("елочка"), -А-III (А-400).

93

94.

Испытание образцов стержней на разрывПри определении прочности арматуры по данным

механических испытаний число стержней одного диаметра

и одного профиля, вырезанное из однотипных конструкций,

должно быть не менее трех.

Стержни должны вырезаться из сечений конструкций, в

которых несущая способность без вырезанных стержней

обеспечивается.

Длина образца l=8d+200 мм.

В месте отбора образца необходимо восстановить сечение

арматуры приваркой арматурных стержней с перепуском в

обе стороны от вырезанного образца при одностороннем

шве не менее 10d.

После отбора образцов места отбора заделывают бетоном с

прочностью, соответствующей марке бетона конструкции.

94

95.

Образцымашинах.

испытываются

в

стандартных

разрывных

96.

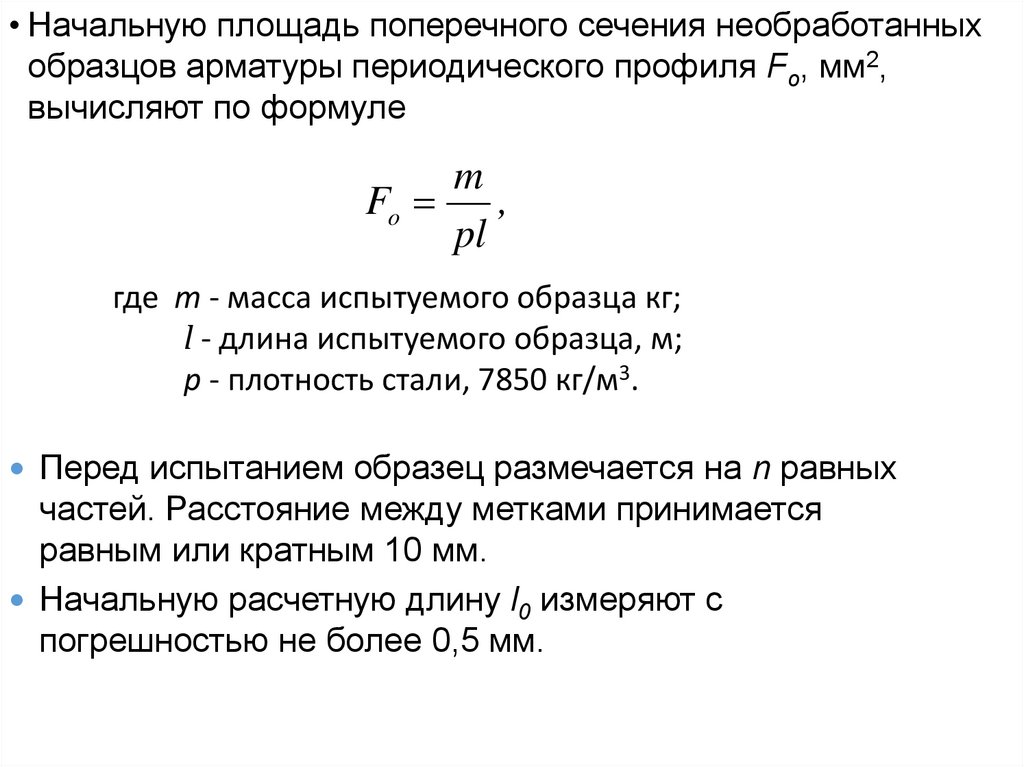

• Начальную площадь поперечного сечения необработанныхобразцов арматуры периодического профиля Fо, мм2,

вычисляют по формуле

m

Fo ,

pl

где т - масса испытуемого образца кг;

l - длина испытуемого образца, м;

р - плотность стали, 7850 кг/м3.

Перед испытанием образец размечается на n равных

частей. Расстояние между метками принимается

равным или кратным 10 мм.

Начальную расчетную длину l0 измеряют с

погрешностью не более 0,5 мм.

96

97.

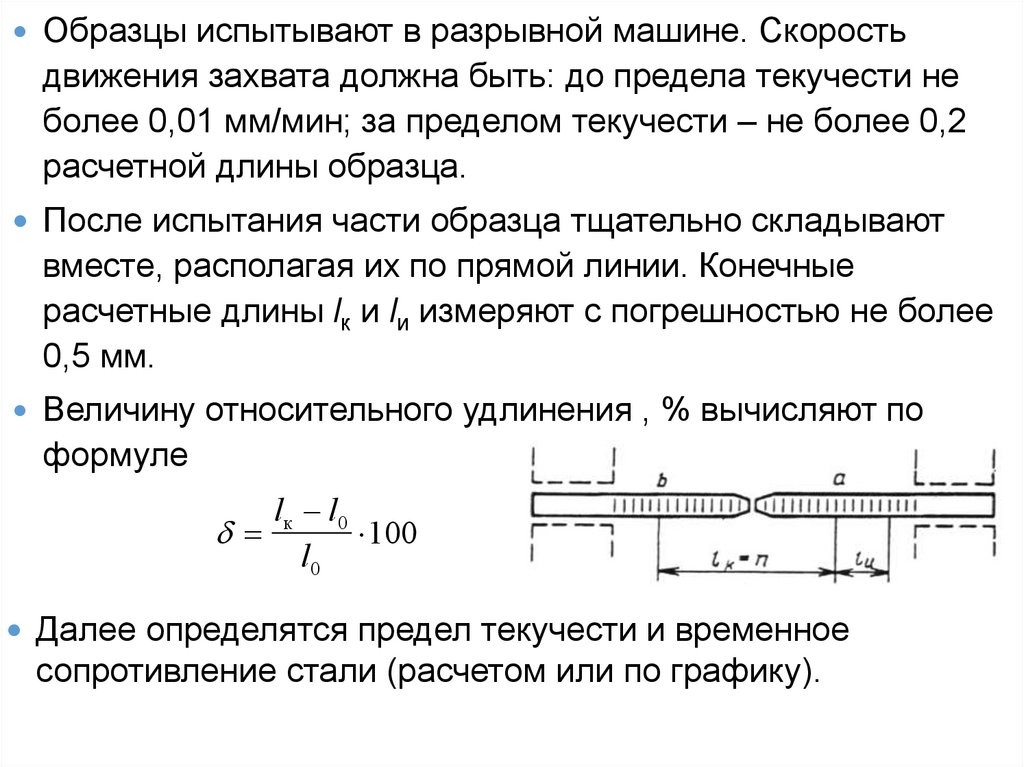

Образцы испытывают в разрывной машине. Скоростьдвижения захвата должна быть: до предела текучести не

более 0,01 мм/мин; за пределом текучести – не более 0,2

расчетной длины образца.

После испытания части образца тщательно складывают

вместе, располагая их по прямой линии. Конечные

расчетные длины lк и lи измеряют с погрешностью не более

0,5 мм.

Величину относительного удлинения , % вычисляют по

формуле

lк l0

100

l0

Далее определятся предел текучести и временное

сопротивление стали (расчетом или по графику).

97

98.

99.

Обследование стальных конструкцийКонтролируемыми параметрами для металлических

конструкций являются:

геометрические размеры элементов;

прогибы, искривления, смещения;

предел текучести и временное сопротивление металла;

относительное удлинение;

ударная вязкость при различных температурах и после

механического старения;

химический состав стали элементов, сварных швов, болтов,

заклепок;

размеры (длина, катет) сварных швов;

количество и диаметр заклепок и болтов в узлах;

класс точности и класс прочности болтов.

100.

Прочностные характеристики стали, сварных швов,болтов и заклепок, их пластичность, химический состав и

склонность к хрупкому разрушению определяются в случаях,

если:

отсутствуют исполнительная документация и сертификаты

или недостаточны имеющиеся в них сведения;

обнаружены в конструкциях повреждения, связанные с

низким качеством стали (расслой, хрупкие трещины и др.);

изыскиваются резервы несущей способности конструкций;

металл претерпел пластические деформации или

воздействие высоких температур;

возможно развитие межкристаллитной коррозии или

коррозионного растрескивания металла.

100

101.

Контролируемые параметры дефектов:• размеры ослабления поперечного сечения элементов, не

предусмотренные проектом;

• размеры трещин в основном металле, сварных швах и

околошовной зоне сварных швов;

• непровары, неполномерность, наличие кратеров,

чешуйчатость и др. в сварных швах;

• подрезы основного металла;

• общее искривление элемента или конструкции по всей

длине между точками закрепления;

• местные искривления на части длины элемента;

• взаимное смещение конструкций;

• зазоры в местах сопряжения конструкций;

• смещение болтов и заклепок с разбивочных осей и рисок;

• глубина коррозии элементов;

• степень разрушения защитных покрытий.

101

102.

Прочность стали может быть определена:механическими испытаниями на растяжение образцов

(аналогично испытаниям арматурных стержней);

по химическому составу, методом фотоэлектрического

спектрального анализа по ГОСТ 18895 или методом

спектрографического анализа по ГОСТ 27809.

Отбор образцов

Пробы для химического анализа и механических испытаний

отбирают отдельно для каждой партии металла. К одной

партии принадлежат элементы одного вида проката (лист,

уголок, двутавры ), одинаковые по номерам, толщинам,

маркам стали и входящие в состав однотипных конструкций

(ферм, подкрановых балок, колонн), одного периода

поставки;

При отборе пробы должна быть обеспечена прочность

данного элемента конструкции, в необходимых случаях

места отбора должны быть усилены или устроены

страхующие приспособления;

102

103.

Для химического анализа стали отбирается стружка поГОСТ 7565 путем высверливания после очистки

поверхности. Вес стружки должен составлять 50-100 г. Это

соответствует 6,4-12,7 см3;

Для механических испытаний образцы отбираются по ГОСТ

7564 из ненагруженных или малонагруженных участков (из

неприкрепленных полок уголков, полок на концевых

участках балок). Минимальные размеры образцов: t=8-10

мм, b=30-35 мм, l=205-220 мм.

Допускается вырезание заготовок шириной b=12-15 мм и

длиной l=60-70 мм, из которых изготавливаются

цилиндрические образцы с диаметром d0=10 мм и

начальной длиной l0=50 мм.

Отбор образцов производят:

для листовой стали - поперек направления проката,

сортовой и фасонной - вдоль направления проката.

103

104.

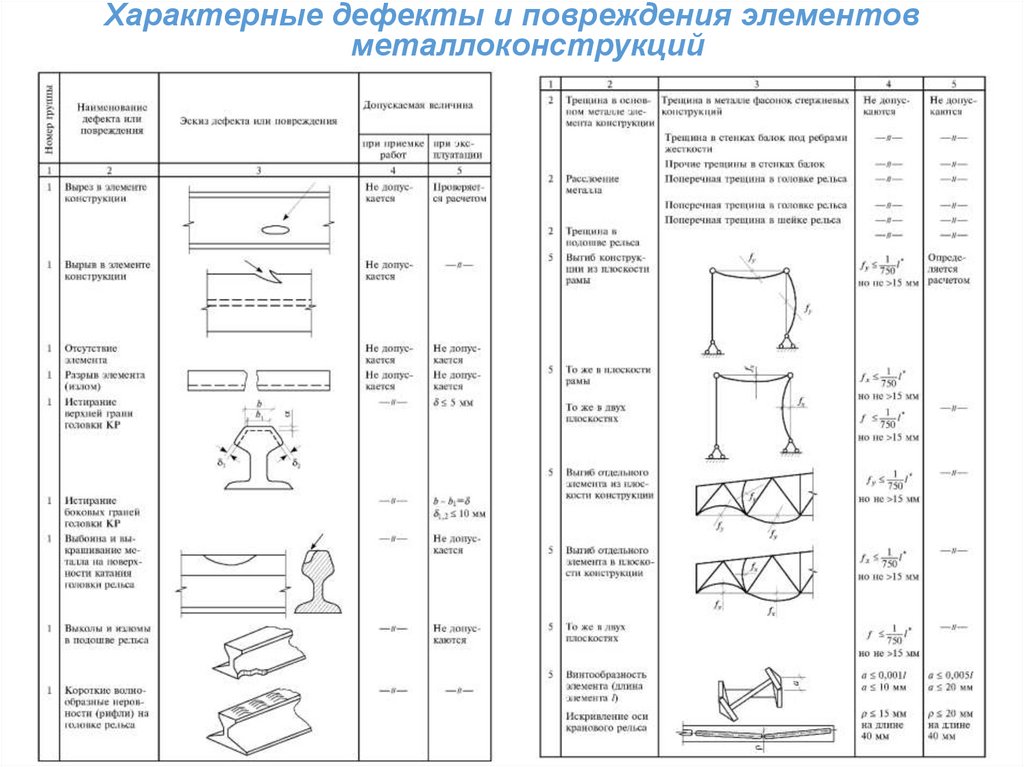

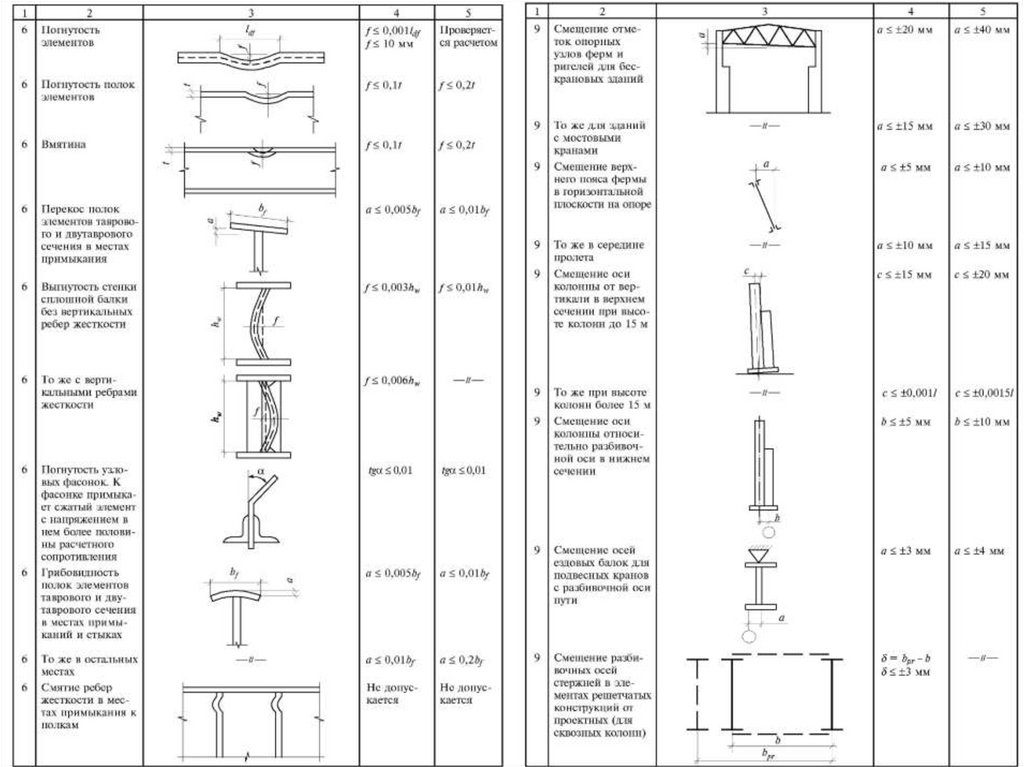

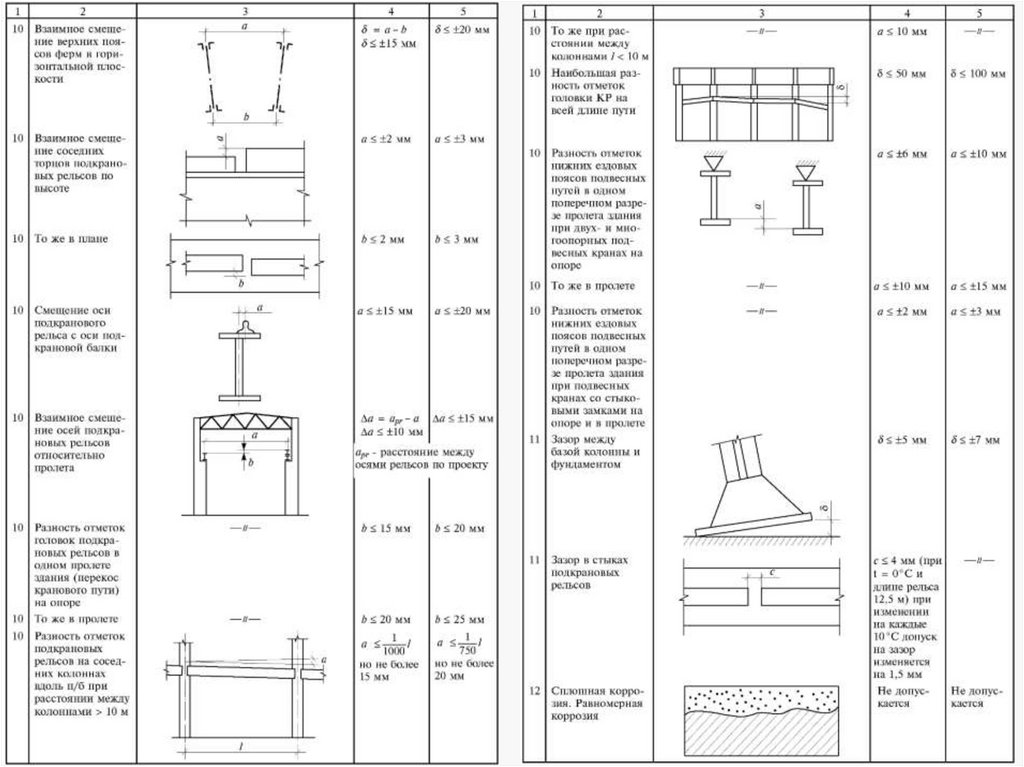

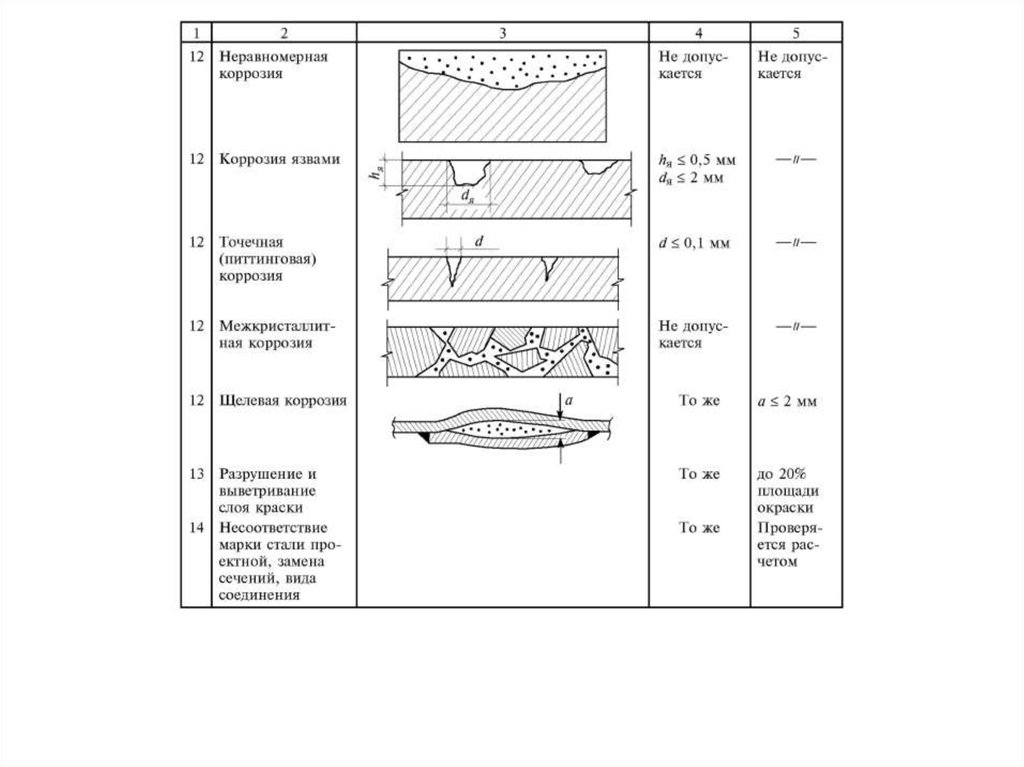

Характерные дефекты и повреждения элементовметаллоконструкций

Дефекты и повреждения стальных конструкций в

зависимости от вида дефекта и места нахождения разделены

на 14 групп:

1 - ослабление поперечного сечения, отсутствие или

разрыв элемента;

2 - трещины в основном металле или в околошовной зоне;

3 - трещины в сварных швах;

4 - дефекты сварных швов или отсутствие шва;

5 - общее искривление элемента или конструкции по всей

длине между точками закрепления;

6 - местные искривления на части длины или вмятины;

7 - ослабление или отсутствие болтов и заклепок;

8 - дефекты головок заклепок, смещения заклепок с

разметочных рисок или осей;

104

105.

9 - смещение конструкций относительно проектногоположения;

10 - взаимные смещения конструкции;

11 - зазоры в местах сопряжения элементов или

конструкций;

12 - коррозионные повреждения;

13 - разрушения защитных покрытий;

14 - прочие.

105

106.

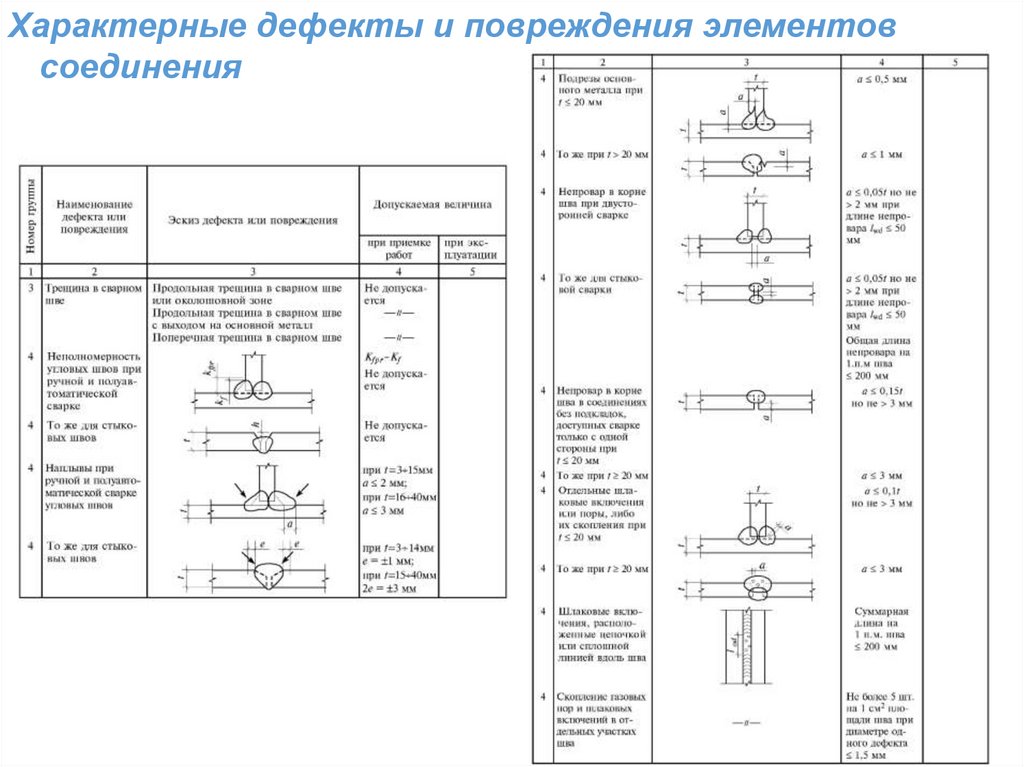

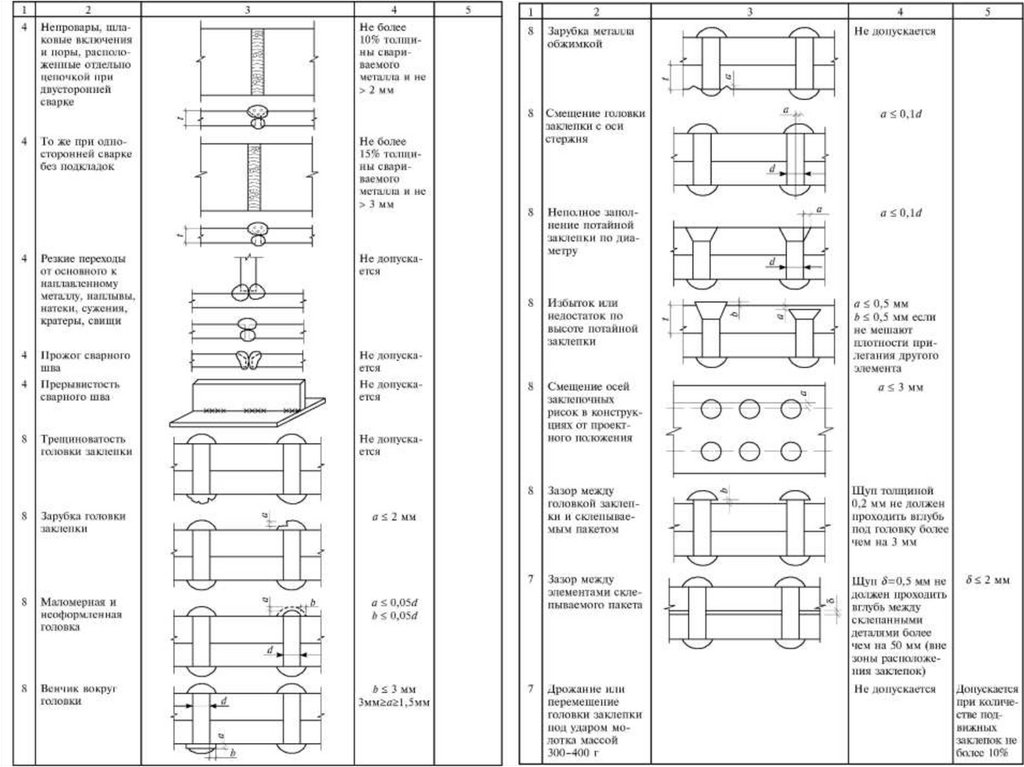

Характерные дефекты и повреждения элементовметаллоконструкций

106

107.

108.

109.

110.

Характерные дефекты и повреждения элементовсоединения

111.

112.

113.

Обследование деревянных конструкцийКонтролируемыми параметрами для деревянных

конструкций являются:

геометрические размеры;

прогибы;

порода древесины и ее сорт;

прочностные характеристики древесины;

влажность древесины;

ширина годичных слоев и содержание в них поздней

древесины;

вид фанеры и ее прочностные характеристики;

113

114.

• материал, количество, размещение и размерысоединительных элементов;

• степень пропитки древесины антипиренами и

антисептиками;

• длина и глубина лобовых врубок;

• длина опорной площадки и глубина подрезки растянутой

зоны изгибаемых элементов;

• вид и размеры ослабления сечений врубками, вырезами.

114

115.

Прочностные характеристики древесины, фанеры,следует определять в случаях, если:

отсутствуют рабочие чертежи, паспорта и сертификаты на

конструкции;

обнаружены в конструкциях гниль, грибковые,

энтомологические и другие повреждения древесины;

изыскиваются резервы несущей способности конструкций;

конструкции подверглись воздействию высоких температур

или сильно увлажнены.

115

116.

Контролируемые дефекты:степень поражения древесины грибками,

энтомологическими вредителями, гнилью;

ослабления поперечного сечения элементов не

предусмотренные проектом;

размеры и расположение усушечных трещин;

общее искривление элемента или конструкции по всей

длине между точками закрепления;

местное выпучивание элементов;

зазоры между элементами;

непроклеи в клееных конструкциях;

деформации площадок смятия;

глубина коррозии металлических элементов и деталей.

116

117.

Прочность древесины• Прочность древесины можно установить путем:

• лабораторных испытаний вырезанных образцов.

• Прочность древесины брусьев и круглых лесоматериалов

допускается оценивать визуально по сортообразующим

признакам (порода древесины и ее сорт) по ГОСТ 2140-81

«Видимые пороки древесины. Классификация, термины и

определения, способ измерения».

Расчетные характеристики древесины в этом случае

назначают по СП 64.13330.2017 «Деревянные конструкции»

в зависимости от ее сорта.

117

118.

• При выборе образцов особое внимание следует обращать:• на опорные и стыковочные узлы деревянных конструкций;

• на места болтовых, нагельных и гвоздевых соединений;

• на места контакта древесины с металлом, бетоном и

кирпичной кладкой.

• Тщательному обследованию при отборе образцов следует

подвергать стропила в местах протечек кровли, в зонах,

примыкающих к слуховым окнам.

• Должны быть отмечены естественные и искусственные

пороки древесины, механические повреждения, увлажнение,

биопоражение древесины.

118

119.

Пробы для определения механических свойств древесины ифанеры отбирают с учетом требований ГОСТ 16483.0-89

«Древесина. Общие требования к физико-механическим

испытаниям».

Высверливаются керны или выпиливаются бруски длиной

150-350 мм, образцы помещаются в пакеты для сохранения

влажности.

Выпиленные бруски маркируются, а места отбора брусков

фиксируются на схемах конструкций, которые

прикладываются к актам с результатами испытаний

образцов древесины.

Из брусков выпиливают образцы, размеры которых

устанавливают соответствующими ГОСТам для каждого

вида испытаний.

Элементы деревянных конструкций, из которых выпилены

бруски древесины, подлежат восстановлению или

усилению.

119

120.

• Прочность древесины определяют испытаниями:• на статический изгиб;

• на сжатие вдоль волокон;

• на сжатие поперек волокон.

• Модуль упругости при статическом изгибе определяют по

ГОСТ 16483.9-73 «Древесина. Методы определения модуля

упругости при статическом изгибе».

• Предел прочности древесины при местном смятии поперек

волокон определяют по ГОСТ 16483.2-70 «Древесина. Метод

определения условного предела прочности при местном

смятии поперек волокон».

• Предел прочности древесины при скалывании определяют

• вдоль волокон - по ГОСТ 16483.5;

• поперек волокон - по ГОСТ 16483.12.

120

121.

Определение конструктивного решения• Для осмотра несущих элементов перекрытий производятся

вскрытия пола, подшивок, концов балок и т. д.

• Вскрытия назначаются прежде всего в местах возможного

увлажнения древесины.

• Число вскрытий должно быть не менее трех для однотипных

конструкций одной очереди строительства а также:

• не менее трех на площади до 100 м2;

• не менее пяти – на площади более 100 м2.

121

122.

Задание расчетных характеристик• Расчетные сопротивления древесины по результатам

лабораторных испытаний назначают по ГОСТ 27751.

• Условную марку фанеры устанавливают сопоставлением

физико-механических свойств, определяемых по

сертификатам либо по результатам лабораторных испытаний

образцов.

• При визуальном определении породы и сорта древесины

расчетные характеристики назначают по СП 64.13330.2017

«Деревянные конструкции».

• В связи с отсутствием данных об изменении прочности

древесины во времени расчетные сопротивления древесины

конструкции в целом или ее частей, не пораженных гнилью,

принимают по СП 64.13330.2017, как для новой древесины.

• При поверхностном разрушении древесины гнилью размеры

сечения деревянных элементов уменьшают на толщину

слоя, пораженного гнилью.

122

123.

Оценка технического состоянияОценка технического состояния деревянных конструкций

производится:

на основе анализа влияния зафиксированных при

обследовании дефектов и повреждений;

на основе сопоставления контролируемых параметров с

установленными проектом или государственными

стандартами на конструкции;

по результатам поверочных расчетов с оценкой снижения

несущей способности элементов ( N, %).

123

124.

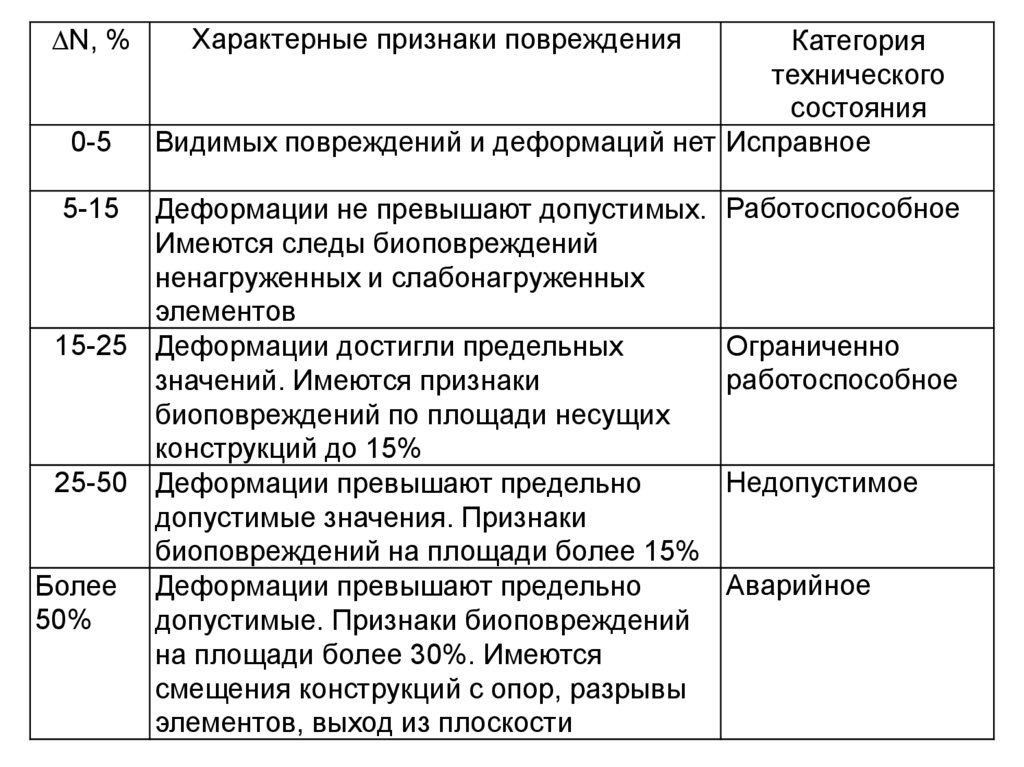

N, %0-5

Характерные признаки повреждения

Категория

технического

состояния

Видимых повреждений и деформаций нет Исправное

Деформации не превышают допустимых. Работоспособное

Имеются следы биоповреждений

ненагруженных и слабонагруженных

элементов

15-25 Деформации достигли предельных

Ограниченно

работоспособное

значений. Имеются признаки

биоповреждений по площади несущих

конструкций до 15%

25-50 Деформации превышают предельно

Недопустимое

допустимые значения. Признаки

биоповреждений на площади более 15%

Аварийное

Более Деформации превышают предельно

50%

допустимые. Признаки биоповреждений

на площади более 30%. Имеются

смещения конструкций с опор, разрывы

элементов, выход из плоскости

124

5-15

Строительство

Строительство