Похожие презентации:

Ремонт арматуры АЭС. Ремонт предохранительной арматуры

1.

Ремонт арматуры АЭСРемонт

предохранительной

арматуры

2.

3.

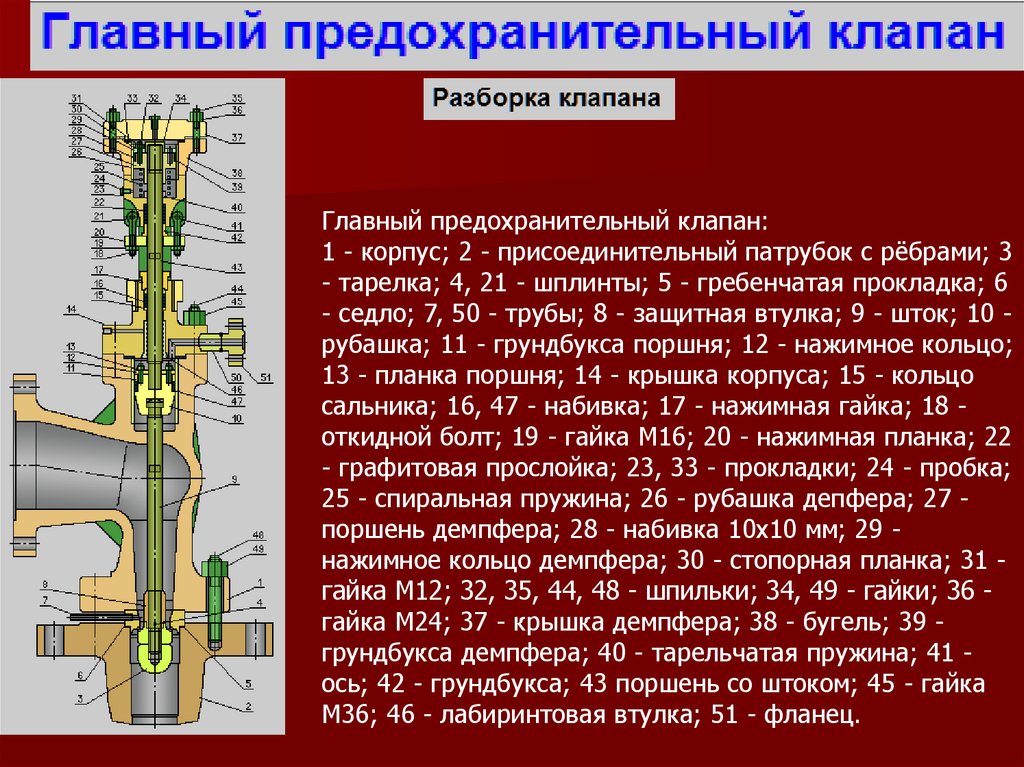

Главный предохранительный клапан:1 - корпус; 2 - присоединительный патрубок с рёбрами; 3

- тарелка; 4, 21 - шплинты; 5 - гребенчатая прокладка; 6

- седло; 7, 50 - трубы; 8 - защитная втулка; 9 - шток; 10 рубашка; 11 - грундбукса поршня; 12 - нажимное кольцо;

13 - планка поршня; 14 - крышка корпуса; 15 - кольцо

сальника; 16, 47 - набивка; 17 - нажимная гайка; 18 откидной болт; 19 - гайка М16; 20 - нажимная планка; 22

- графитовая прослойка; 23, 33 - прокладки; 24 - пробка;

25 - спиральная пружина; 26 - рубашка депфера; 27 поршень демпфера; 28 - набивка 10x10 мм; 29 нажимное кольцо демпфера; 30 - стопорная планка; 31 гайка М12; 32, 35, 44, 48 - шпильки; 34, 49 - гайки; 36 гайка М24; 37 - крышка демпфера; 38 - бугель; 39 грундбукса демпфера; 40 - тарельчатая пружина; 41 ось; 42 - грундбукса; 43 поршень со штоком; 45 - гайка

М36; 46 - лабиринтовая втулка; 51 - фланец.

4.

Разборка клапана:разболтить фланцевые соединения крышки демпфера 37

с бугелем 38;

снять крышку демпфера и паронитовую прокладку 33;

захватить ключом лыску на штоке 43, отвернуть гайку 34

и при помощи штифтового ключа вывернуть поршень

демпфера 27 из демпферной камеры;

извлечь из демпферной камеры спиральную 25 и

тарельчатую 40 пружины;

ослабив гайки 19, откинуть шарнирные болты 18 и

опустить нажимную планку 20 и грундбуксу 42;

вывинтить нажимную планку 20;

опустить поршневое устройство клапана в крайнее

нижнее положение;

отогнуть и вынуть шплинт 4;

захватив ключом лыску на штоке 9 накидным ключом

для круглых гаек отвернуть тарелку 3, снять седло 6 и

защитную втулку 8;

разболтить фланцевое соединение корпуса 1 с крышкой

14 и снять крышку;

извлечь поршень со штоком 43 и шток 9 из корпуса 1.

5.

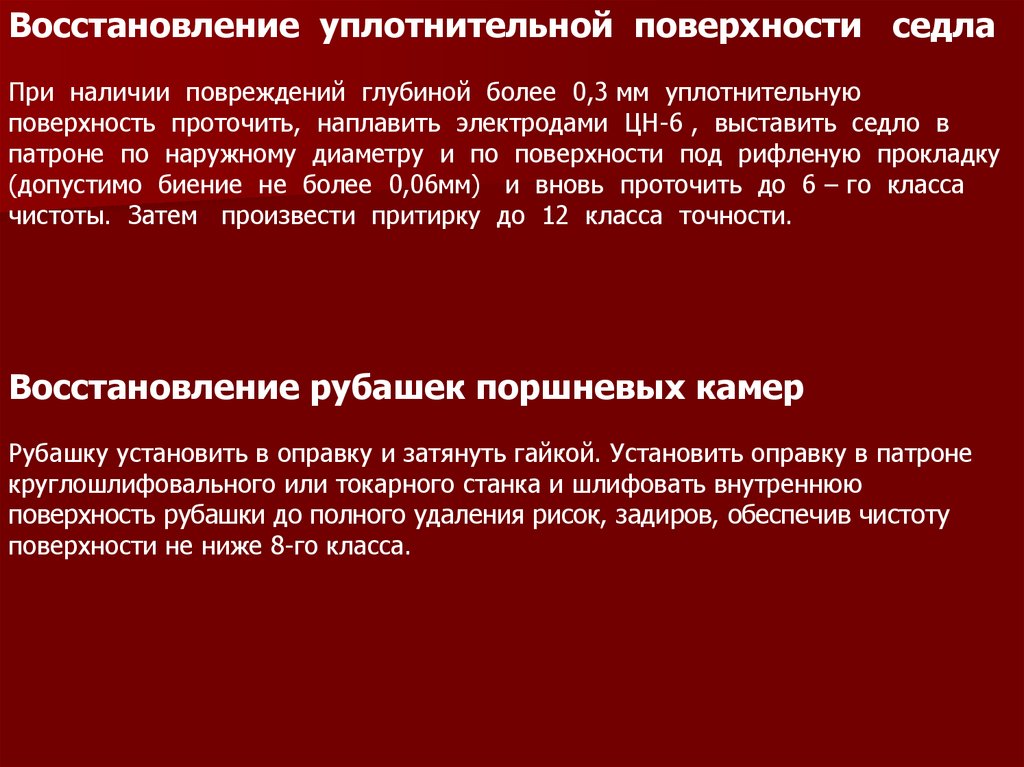

Восстановление уплотнительной поверхности седлаПри наличии повреждений глубиной более 0,3 мм уплотнительную

поверхность проточить, наплавить электродами ЦН-6 , выставить седло в

патроне по наружному диаметру и по поверхности под рифленую прокладку

(допустимо биение не более 0,06мм) и вновь проточить до 6 – го класса

чистоты. Затем произвести притирку до 12 класса точности.

Восстановление рубашек поршневых камер

Рубашку установить в оправку и затянуть гайкой. Установить оправку в патроне

круглошлифовального или токарного станка и шлифовать внутреннюю

поверхность рубашки до полного удаления рисок, задиров, обеспечив чистоту

поверхности не ниже 8-го класса.

6.

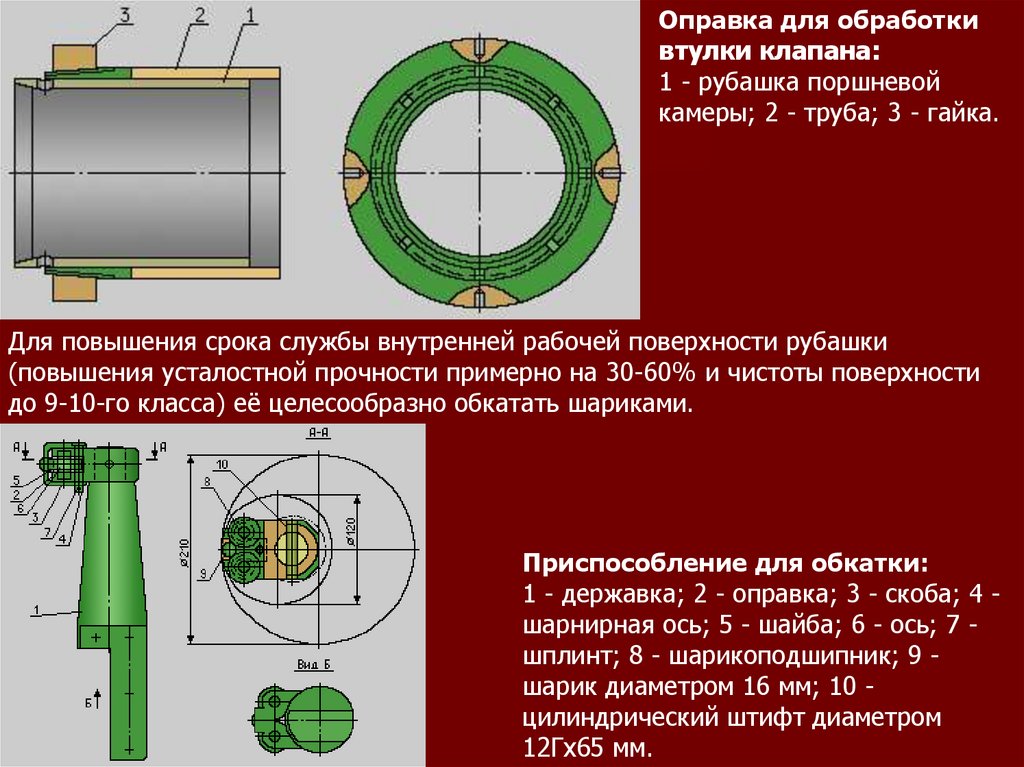

Оправка для обработкивтулки клапана:

1 - рубашка поршневой

камеры; 2 - труба; 3 - гайка.

Для повышения срока службы внутренней рабочей поверхности рубашки

(повышения усталостной прочности примерно на 30-60% и чистоты поверхности

до 9-10-го класса) её целесообразно обкатать шариками.

Приспособление для обкатки:

1 - державка; 2 - оправка; 3 - скоба; 4 шарнирная ось; 5 - шайба; 6 - ось; 7 шплинт; 8 - шарикоподшипник; 9 шарик диаметром 16 мм; 10 цилиндрический штифт диаметром

12Гх65 мм.

7.

Сборка клапанаГлавный предохранительный клапан:

1 - корпус; 2 - присоединительный патрубок с рёбрами;

3 - тарелка; 4, 21 - шплинты; 5 - гребенчатая

прокладка; 6 - седло; 7, 50 - трубы; 8 - защитная втулка;

9 - шток; 10 - рубашка; 11 - грундбукса поршня; 12 нажимное кольцо; 13 - планка поршня; 14 - крышка

корпуса; 15 - кольцо сальника; 16, 47 - набивка; 17 нажимная гайка; 18 - откидной болт; 19 - гайка М16; 20

- нажимная планка; 22 - графитовая прослойка; 23, 33 прокладки; 24 - пробка; 25 - спиральная пружина; 26 рубашка депфера; 27 - поршень демпфера; 28 - набивка

10x10 мм; 29 - нажимное кольцо демпфера; 30 стопорная планка; 31 - гайка М12; 32, 35, 44, 48 шпильки; 34, 49 - гайки; 36 - гайка М24; 37 - крышка

демпфера; 38 - бугель; 39 - грундбукса демпфера; 40 тарельчатая пружина; 41 - ось; 42 - грундбукса; 43

поршень со штоком; 45 - гайка М36; 46 - лабиринтовая

втулка; 51 - фланец.

8.

Сборку клапана производить на поворотном стенде.До начала сборки все резьбовые соединения

проверить на свинчиваемость: перед завёртыванием

резьбовые соединения смазать (смазка БНИИНП-232,

смазка – графит, разведённый в воде,

дисульфидмолибденовая смазка: MoS2 – 15%;

графит -10%; спирт - 50%; глицерин – 25%),

шпильки заворачивать в корпус до отказа; при

затяжке фланцев сначала легко затягивать

диаметрально противоположные шпильки, затем

произвести окончательную затяжку шпилек по кругу

за два-три обхода. Не допускать перекоса фланцев;

контроль вести по зазору между фланцами.

9.

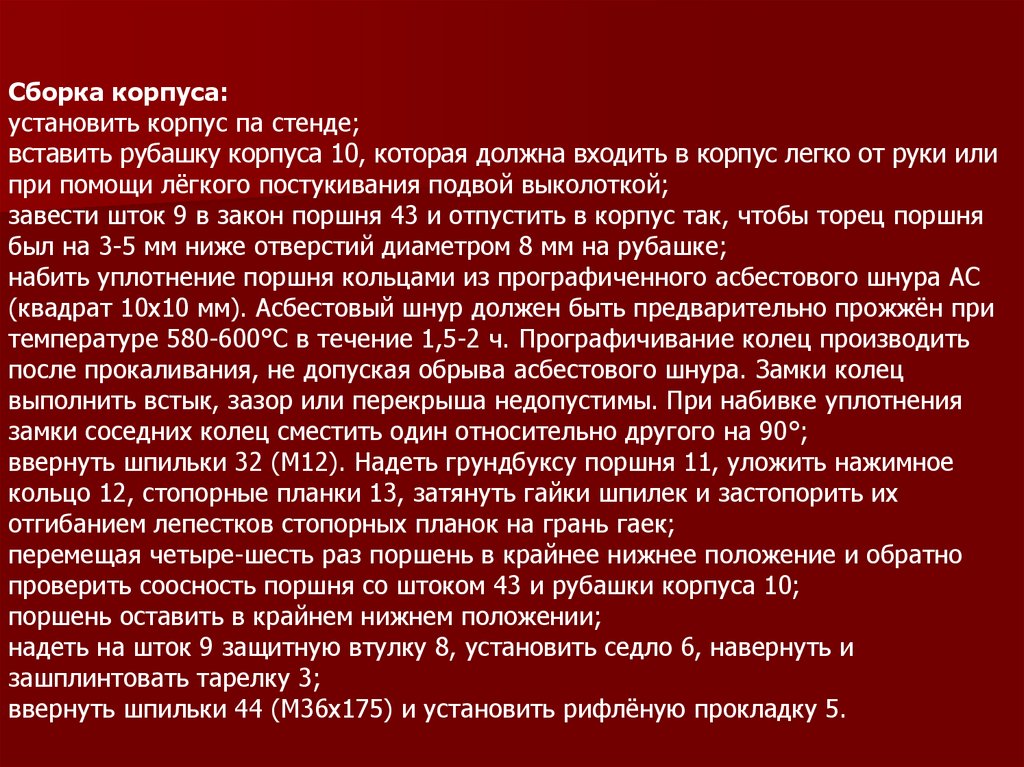

Сборка корпуса:установить корпус па стенде;

вставить рубашку корпуса 10, которая должна входить в корпус легко от руки или

при помощи лёгкого постукивания подвой выколоткой;

завести шток 9 в закон поршня 43 и отпустить в корпус так, чтобы торец поршня

был на 3-5 мм ниже отверстий диаметром 8 мм на рубашке;

набить уплотнение поршня кольцами из прографиченного асбестового шнура АС

(квадрат 10x10 мм). Асбестовый шнур должен быть предварительно прожжён при

температуре 580-600°C в течение 1,5-2 ч. Прографичивание колец производить

после прокаливания, не допуская обрыва асбестового шнура. Замки колец

выполнить встык, зазор или перекрыша недопустимы. При набивке уплотнения

замки соседних колец сместить один относительно другого на 90°;

ввернуть шпильки 32 (М12). Надеть грундбуксу поршня 11, уложить нажимное

кольцо 12, стопорные планки 13, затянуть гайки шпилек и застопорить их

отгибанием лепестков стопорных планок на грань гаек;

перемещая четыре-шесть раз поршень в крайнее нижнее положение и обратно

проверить соосность поршня со штоком 43 и рубашки корпуса 10;

поршень оставить в крайнем нижнем положении;

надеть на шток 9 защитную втулку 8, установить седло 6, навернуть и

зашплинтовать тарелку 3;

ввернуть шпильки 44 (М36х175) и установить рифлёную прокладку 5.

10.

Сборка бугеля:запрессовать лабиринтовую втулку 46. Проверить размер диаметра 44 мм;

вставить рубашку демпфера 26. Рубашка должна входить в бугель легко от руки

или при помощи лёгкого постукивания медной выколоткой. Установить на бугеле

откидные болты 18.

Окончательная сборка клапана:

собранный бугель установить на корпус, перед этим положить рифленую

прокладку. Когда конец штока 43 выйдет из сальниковой камеры, на него

последовательно надеть кольцо сальника 15, нажимную гайку 17, нажимную

планку 20, грундбуксу 42, кольцо сальника 15;

обтянуть фланцевое соединение бугеля с корпусом;

уловить на дно демпферной камеры тарельчатой пружины 40 и установить

спиральную пружину 25;

при помощи штифтового ключа навернуть до отказа поршень демпфера 27 на

шток 43. Шток удерживать от проворачивания за лыску ключом (S=36 мм);

проверить величину хода клапана.

11.

Разборка главногопредохранительного клапана

Полная разборка ГПК производится на стенде

после вырезки его из трубопровода и

отсоединения от патрубков выхлопа. Такая

разборка производится в случае полного износа

седла или при наличии каких-либо дефектов в

корпусе ГПК, не поддающихся восстановлению по

месту. Перед поступление в мастерскую ГПК

должен пройти дезактивацию.

Главный предохранительный

клапан 969-250/300-0 на pр=8

1 МПа:

- корпус; 2 - выхлопной патрубок; 3 - тарелка; 4

- втулка; 5 - коническая шайба; 6 - сферическая

шайба; 7 - гайка; 8 - контргайка; 9 - грундбукса;

10 - упорное кольцо; 11 - стопор; 12 - предохранительная шайба; 13 - болт;

14 - предохранительная шайба; 15 - пружина; 16 - шпилька; 17 - опорный

диск; 18 - поршень; 19 - рубашка поршня; 20 - грундбукса; 21 - нажимное

кольцо; 22 - сальниковая набивка; 23 - крышка; 24 - стопорная планка; 25 прокладка сальника; 26-28 - гайки; 29 - разъёмное кольцо; 30 - опорное

кольцо; 31 - сальниковая набивка; 32 - шайба; 33 - шпилька.

12.

Разборка главногопредохранительного клапана

Полная разборка ГПК производится на стенде

после вырезки его из трубопровода и

отсоединения от патрубков выхлопа. Такая

разборка производится в случае полного износа

седла или при наличии каких-либо дефектов в

корпусе ГПК, не поддающихся восстановлению по

месту. Перед поступление в мастерскую ГПК

должен пройти дезактивацию.

Главный предохранительный

клапан 969-250/300-0 на pр=8

1 МПа:

- корпус; 2 - выхлопной патрубок; 3 - тарелка; 4

- втулка; 5 - коническая шайба; 6 - сферическая

шайба; 7 - гайка; 8 - контргайка; 9 - грундбукса;

10 - упорное кольцо; 11 - стопор; 12 - предохранительная шайба; 13 - болт;

14 - предохранительная шайба; 15 - пружина; 16 - шпилька; 17 - опорный

диск; 18 - поршень; 19 - рубашка поршня; 20 - грундбукса; 21 - нажимное

кольцо; 22 - сальниковая набивка; 23 - крышка; 24 - стопорная планка; 25 прокладка сальника; 26-28 - гайки; 29 - разъёмное кольцо; 30 - опорное

кольцо; 31 - сальниковая набивка; 32 - шайба; 33 - шпилька.

13.

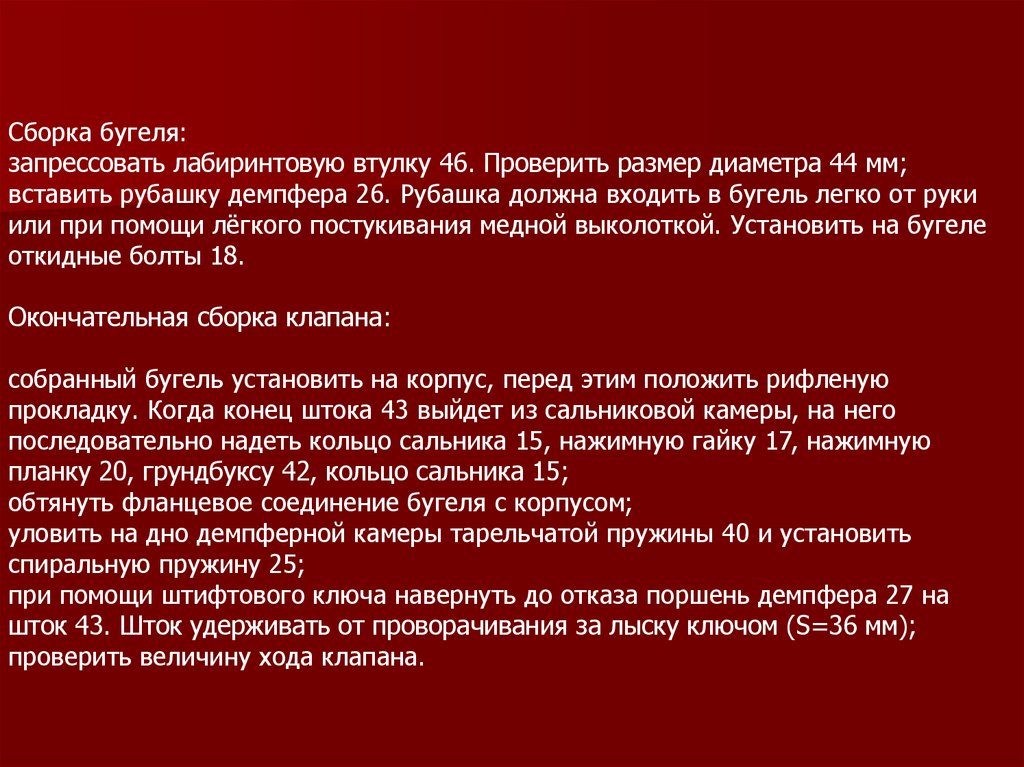

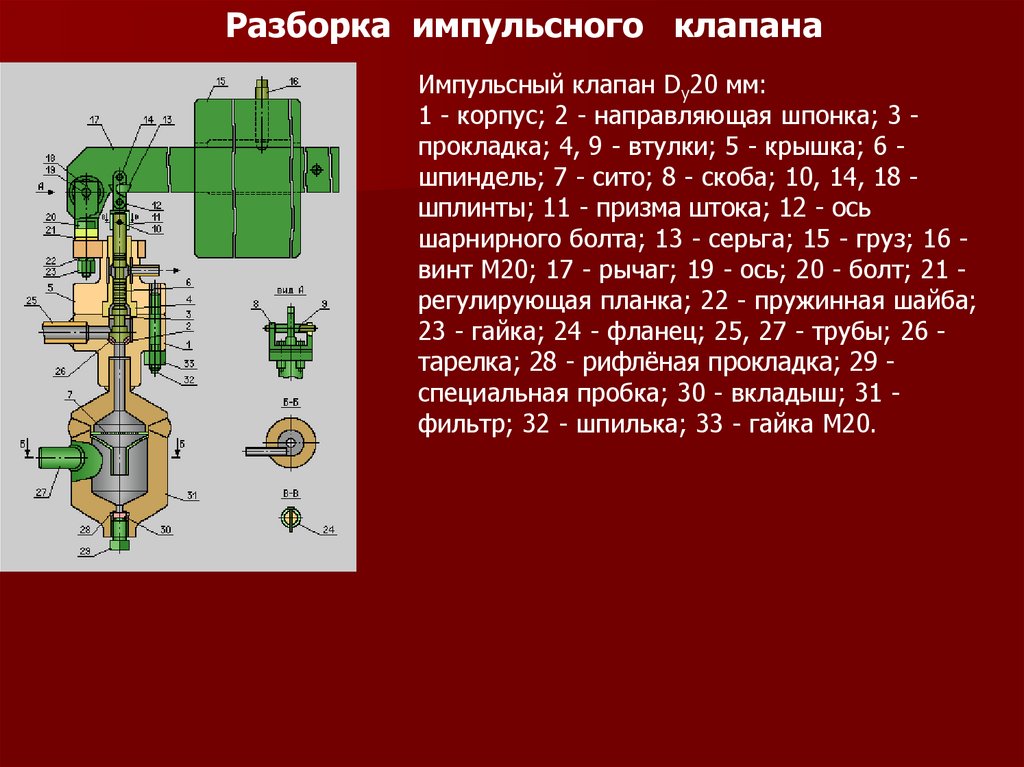

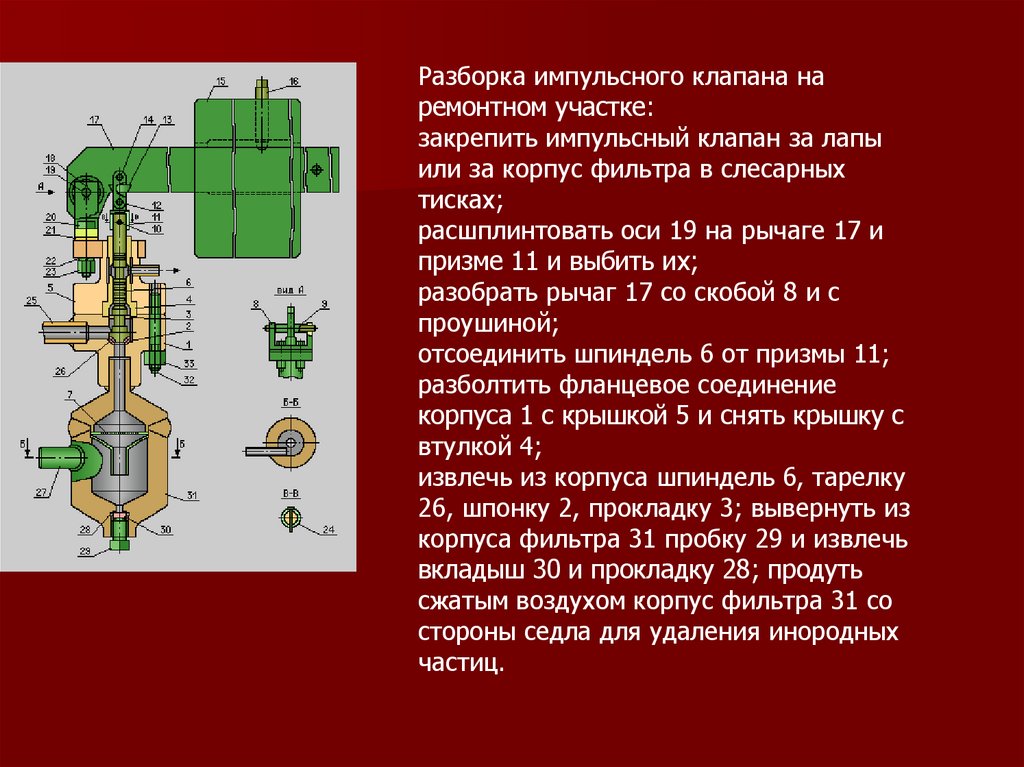

Разборка импульсного клапанаИмпульсный клапан Dу20 мм:

1 - корпус; 2 - направляющая шпонка; 3 прокладка; 4, 9 - втулки; 5 - крышка; 6 шпиндель; 7 - сито; 8 - скоба; 10, 14, 18 шплинты; 11 - призма штока; 12 - ось

шарнирного болта; 13 - серьга; 15 - груз; 16 винт М20; 17 - рычаг; 19 - ось; 20 - болт; 21 регулирующая планка; 22 - пружинная шайба;

23 - гайка; 24 - фланец; 25, 27 - трубы; 26 тарелка; 28 - рифлёная прокладка; 29 специальная пробка; 30 - вкладыш; 31 фильтр; 32 - шпилька; 33 - гайка М20.

14.

Разборку клапана производить в следующемпорядке:

обесточить электромагнит;

отрезать или разболтить пароподводящую

импульсную и дренажную трубки;

расшплинтовать оси на рычаге клапана и

отсоединить планки;

вывернуть винт 16 из груза ключом (S=14 мм) и

ввернуть рым-болт;

краном или талью за рым-болт приподнять груз;

разболтить болтовые соединения корпуса с

каркасом; импульсный клапан снять с каркаса и

отправить на участок для ремонта.

15.

Разборка импульсного клапана наремонтном участке:

закрепить импульсный клапан за лапы

или за корпус фильтра в слесарных

тисках;

расшплинтовать оси 19 на рычаге 17 и

призме 11 и выбить их;

разобрать рычаг 17 со скобой 8 и с

проушиной;

отсоединить шпиндель 6 от призмы 11;

разболтить фланцевое соединение

корпуса 1 с крышкой 5 и снять крышку с

втулкой 4;

извлечь из корпуса шпиндель 6, тарелку

26, шпонку 2, прокладку 3; вывернуть из

корпуса фильтра 31 пробку 29 и извлечь

вкладыш 30 и прокладку 28; продуть

сжатым воздухом корпус фильтра 31 со

стороны седла для удаления инородных

частиц.

Механика

Механика