Похожие презентации:

Совершенствование технологического процесса производства стальной канатной проволоки по ГОСТ 7372-79 в условиях цеха №6 АО «БМК»

1.

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение

высшего образования

«Магнитогорский государственный технический университет им. Г.И. Носова»

(ФГБОУ ВО «МГТУ им. Г.И Носова»)

Институт (факультет) ‒ Филиал в г. Белорецк

Кафедра ‒ Металлургии и стандартизации

Направление

подготовки/специальность

22.03.02 Металлургия

Допустить к защите

Заведующий кафедрой

/М.Ю. Усанов/

»

2023 г.

«

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

обучающегося Косимцева Никиты Евгеньевича

(фамилия, имя, отчество)

на

тему:

Совершенствование

технологического

процесса

производства стальной канатной проволоки по ГОСТ 7372-79 в

условиях цеха №6 АО «БМК»

(полное наименование темы)

ВКР выполнена на 49 страницах

Руководитель

доц., к.т.н. Петров И.М.

(подпись, дата, должность, ученая степень, ученое звание, Ф.И.О)

Нормоконтроль и проверка

на антиплагиат выполнены.

Оригинальность текста

%

______________ / М.Ю. Усанов /

(подпись)

Обучающийся________________

(подпись)

«

(Ф.И.О.)

«_____» _____________ 2023

Белорецк 2023

»

2023 г.

2.

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение

высшего образования

«Магнитогорский государственный технический университет им. Г.И.Носова»

(ФГБОУ ВО «МГТУ им. Г.И Носова»)

Кафедра ‒ Металлургии и стандартизации

___________________________

УТВЕРЖДАЮ:

Заведующий кафедрой

/М.Ю. Усанов/

«

»

2023 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

ЗАДАНИЕ

Тема: Совершенствование технологического процесса производства стальной канатной

проволоки по ГОСТ 7372-79 в условиях цеха №6 АО «БМК» (полное наименование темы)

Обучающемуся Косимцева Никиты Евгеньевича

(фамилия, имя, отчество)

Тема утверждена приказом №10-35/504 от 15.03.2023 г.

Срок выполнения «__» _______ 2023 г.

Исходные данные к работе:

1. ГОСТ 7372-79 «Проволока стальная канатная. Технические условия.»;

2. Нормативная и техническая документация (СТИ 173-МТ. ПР-100-2020, СТП 173-101-2005.)

3. Техническая литература.

Белорецк 2023

3.

Перечень вопросов, подлежащих разработке в выпускной квалификационной работе:1) Произвести обзор технической литературы по используемой теме;

2) Рассмотреть действующую технологию производства канатной проволоки в СПЦ №6;

3) Провести статистический анализ испытаний готовой продукции;

4) Выполнить расчет маршрута волочения для канатной проволоки диаметром 0,8; 0,9; 1,0 мм;

5) Усовершенствовать действующую технологию изготовления канатной проволоки;

6) Подобрать оборудование под прилагаемую технологию производства канатной проволоки.

Графическая часть (при наличии):___________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Консультанты по работе (с указанием относящихся к ним разделов) (при наличии):_____

Петров И.М. ________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Руководитель:_____________________________________/________________________________/

(подпись, дата)

Задание получил:__________________________________________/________________________________/

(подпись, дата)

Белорецк 2023

4.

ОТЗЫВна выпускную квалификационную работу,

выполненную обучающимся группы БММб-19

Косимцевым Никитой Евгеньевичем

на тему: «Совершенствование технологического процесса производства стальной

канатной проволоки по ГОСТ 7372-79 в условиях цеха №6 АО «БМК»

Одной из основных задач метизного производства является повышение качества и в

частности,

снижение

количества

дефектов

при

производстве

продукции.

Этим

обуславливается актуальность данной выпускной квалификационной работы. В свою очередь,

канатная светлая проволока является востребованным и ответственным видом продукции.

Выпускная квалификационная работа выполнена в соответствии с заданием и

отличается грамотностью, логичностью изложения, что подтверждает глубину проработки

материала и усердие обучающегося при ее написании.

В работе выполнен анализ нормативной документации на канатную светлую проволоку

и предложен усовершенствованный вариант технологического процесса её изготовления.

Также проведён расчет маршрутов волочения канатной светлой проволоки из стали марки 70

и выбор оборудования для реализации предлагаемой технологии. Предлагаемые решения

позволят повысить качество и снизить дефектность при производстве канатной светлой

проволоки

Выводы, сделанные Косимцевым Н.Е., являются четкими и обоснованными,

результаты достоверными.

Все вышеуказанное позволяет заключить, что работа Косимцевым Н.Е. представляет

законченную выпускную квалификационную работу, в которой была решена задача

совершенствования технологии изготовления канатной светлой проволоки из стали марки 70

по ГОСТ 7372–79.

Выпускная

квалификационная

работа,

выполненная

Косимцевым

Никитой

Евгеньевичем, заслуживает оценки «ОТЛИЧНО», а сам выпускник заслуживает присвоения

квалификации «Бакалавр» по направлению подготовки 22.03.02 Металлургия

Руководитель выпускной квалификационной работы – доцент, к.т.н., Петров И.М.

Подпись:

Дата:

5

5.

РЕФЕРАТВыпускная квалификационная работа содержит 49 страниц, 10 таблиц, 8 рисунков, 3

графика и 18 наименований использованных источников.

Ключевые слова: светлая канатная проволока, маршрут волочения, статистический

анализ испытаний продукции, современная линия патентирования.

Работа просвещена совершенствованию технологического процесса производства

светлой канатной проволоки в условиях цеха №6 АО «БМК».

Пояснительная записка выпускной квалификационной работы состоит из введения, 4

разделов, заключения и списка использованных источников.

В первой главе произведен обзор производства канатной проволоки: назначения,

условия работы, требования, контроль качества, маркировка, упаковка и транспортировка.

Во второй главе проведен анализ действующий технологии производства, выявлены её

недостатки, а также проведён статистический анализ результатов испытаний готовой

продукции.

Третья глава содержит расчёт маршрутов волочения для канатной проволоки

диаметром 0,8; 0,9; 1,0 мм.

В четвёртой главе произведён выбор оборудования для реализации предлагаемой

технологии производства: оборудование для механического удаления окалины, волочильный

стан и линия патентирования.

6

6.

СОДЕРЖАНИЕВедение.......................................................................................................................................... 9

1 Производство канатной проволоки в условиях СПЦ№6 АО БМК ........................................ 10

1.1 Общая характеристика АО БМК .................................................................................................. 10

1.2 Характеристика цеха СПЦ №6 ..................................................................................................... 10

1.3 Назначение и условия работы канатной проволоки ................................................................. 12

1.4 Требования, предъявляемые к канатной проволоке ................................................................. 12

1.5 Требования, предъявляемые к катанке ........................................................................................ 14

1.6 Контроль качества .......................................................................................................................... 15

1.7 Упаковка, маркировка, транспортирование и хранение........................................................... 16

2 Анализ действующего технологического процесса ............................................................... 18

2.1 Подготовка поверхности катанки к волочению ......................................................................... 18

2.2 Волочение проволоки..................................................................................................................... 19

2.3 Статистический анализ выборки испытаний готовой продукции .......................................... 22

3 Расчет маршрута волочения .................................................................................................... 26

3.1 Расчет режимов деформации проволоки и калибровки волок ................................................ 26

3.2 Расчет маршрута волочения в составе отдельного передела................................................... 28

3.3 Определение усилия волочения по переделам .......................................................................... 31

3.4 Выбор оборудования ...................................................................................................................... 32

3.5 Проверка волочильного оборудования на предмет повышения температуры проволоки в

очаге деформации ................................................................................................................................. 32

3.6 Расчет производительности оборудования................................................................................. 33

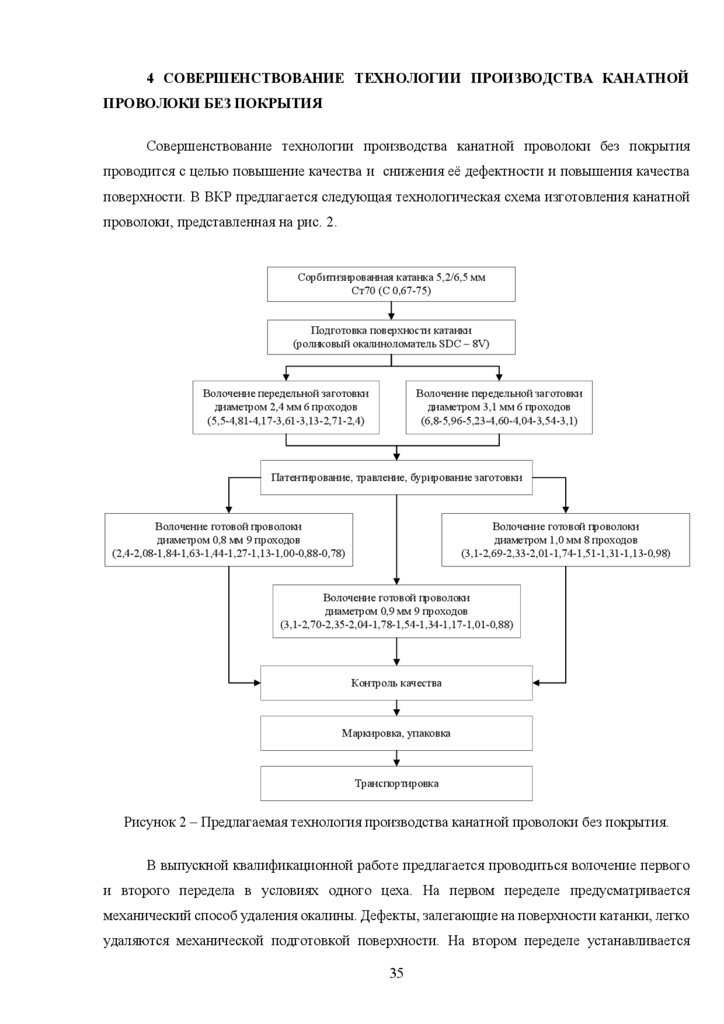

4 Совершенствование технологии производства канатной проволоки без покрытия ............. 35

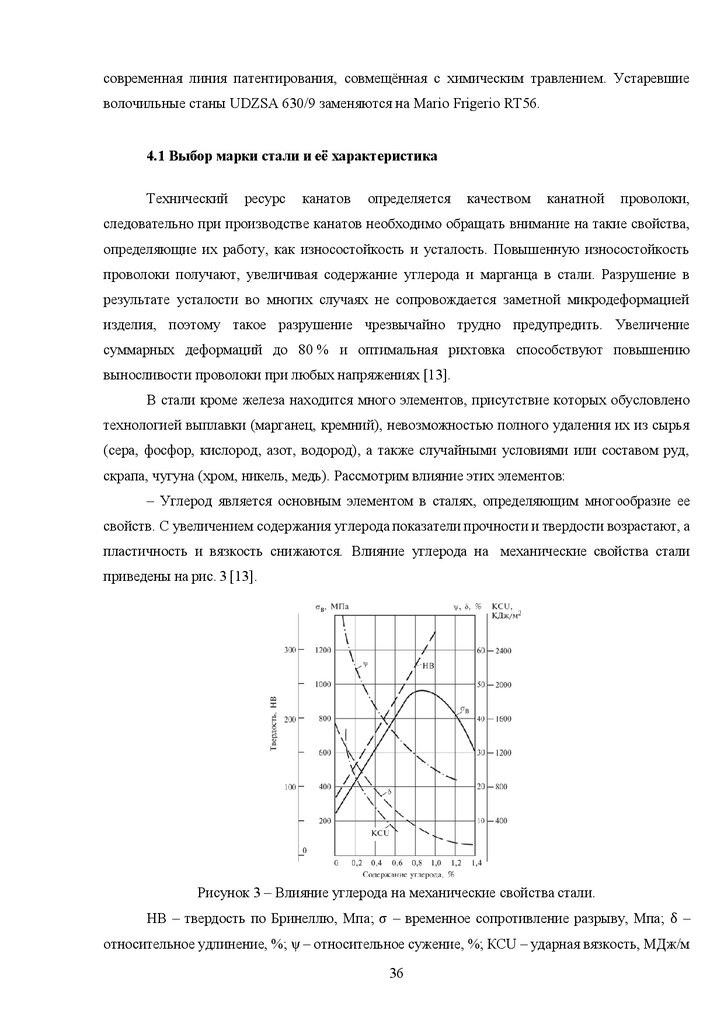

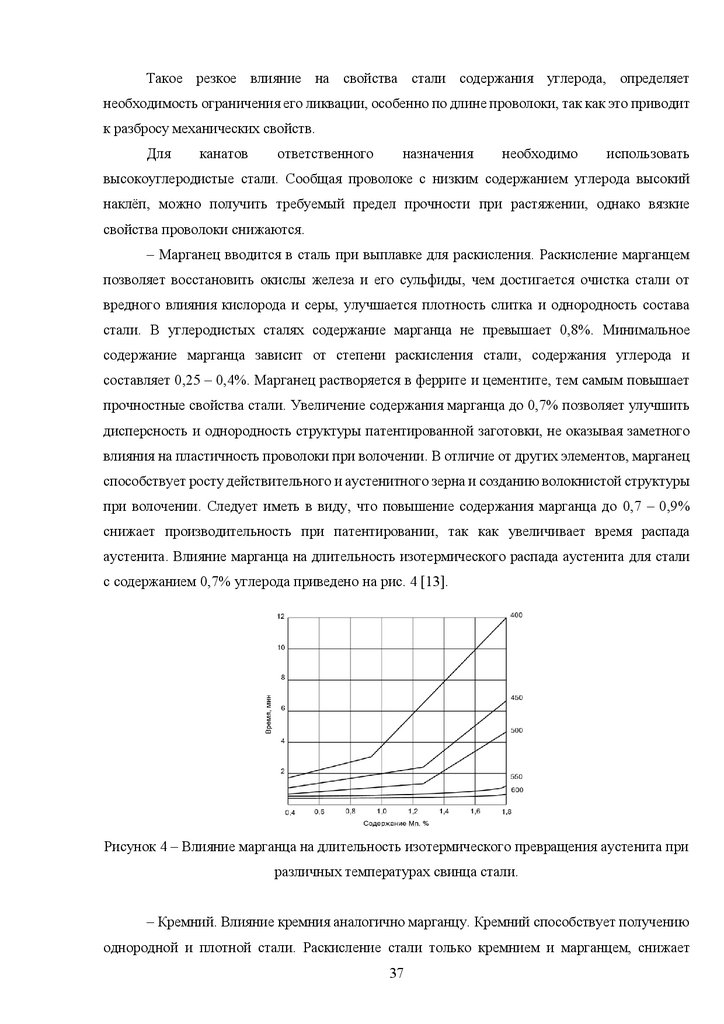

4.1 Выбор марки стали и её характеристика..................................................................................... 36

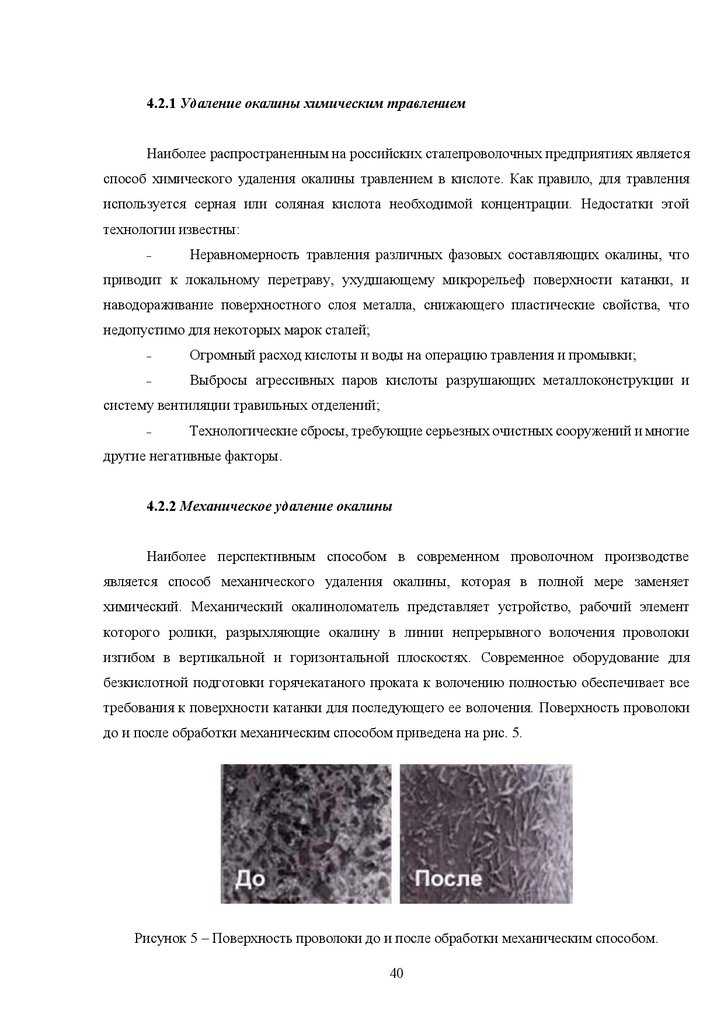

4.2 Предлагаемый вариант подготовки поверхности кантанки .................................................... 39

4.2.1 Удаление окалины химическим травлением ..................................................................... 40

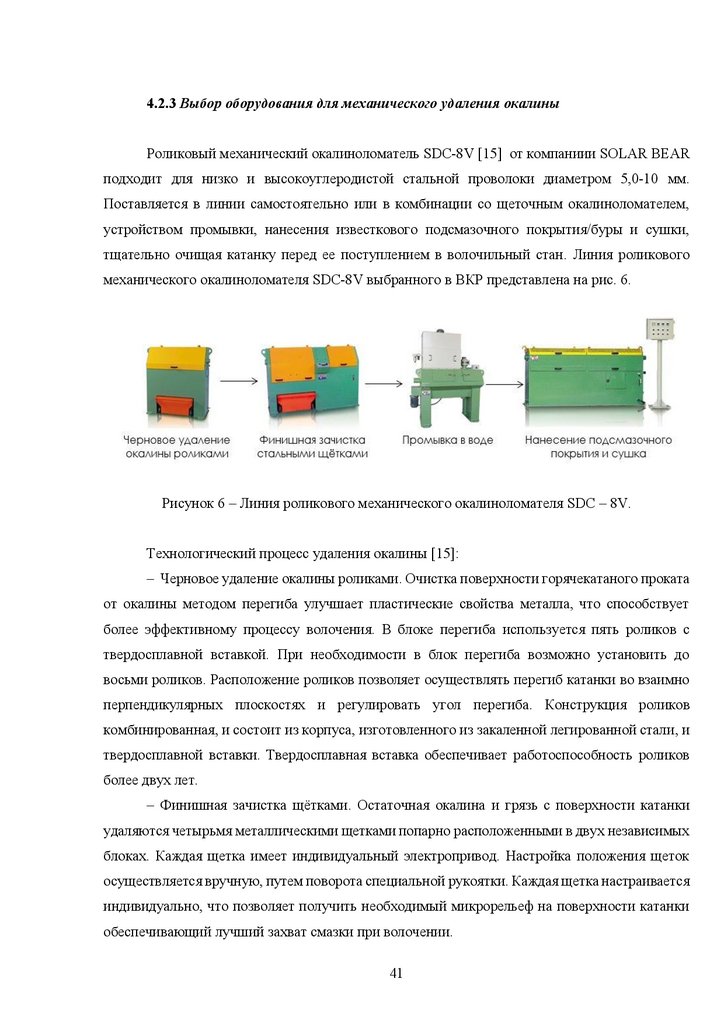

4.2.3 Выбор оборудования для механического удаления окалины ........................................... 41

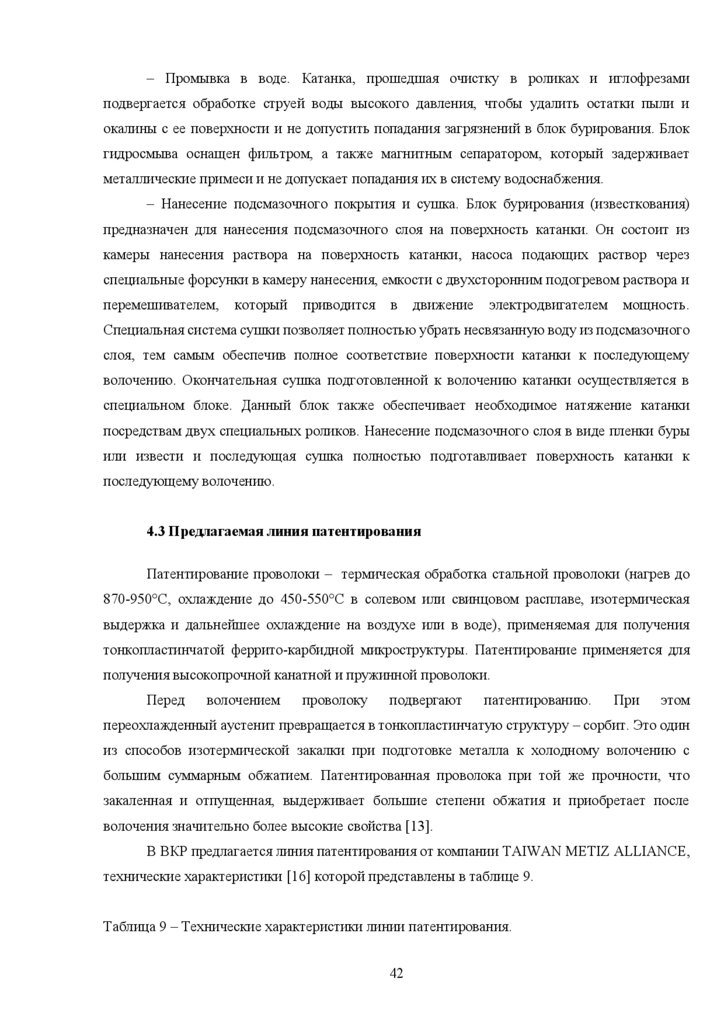

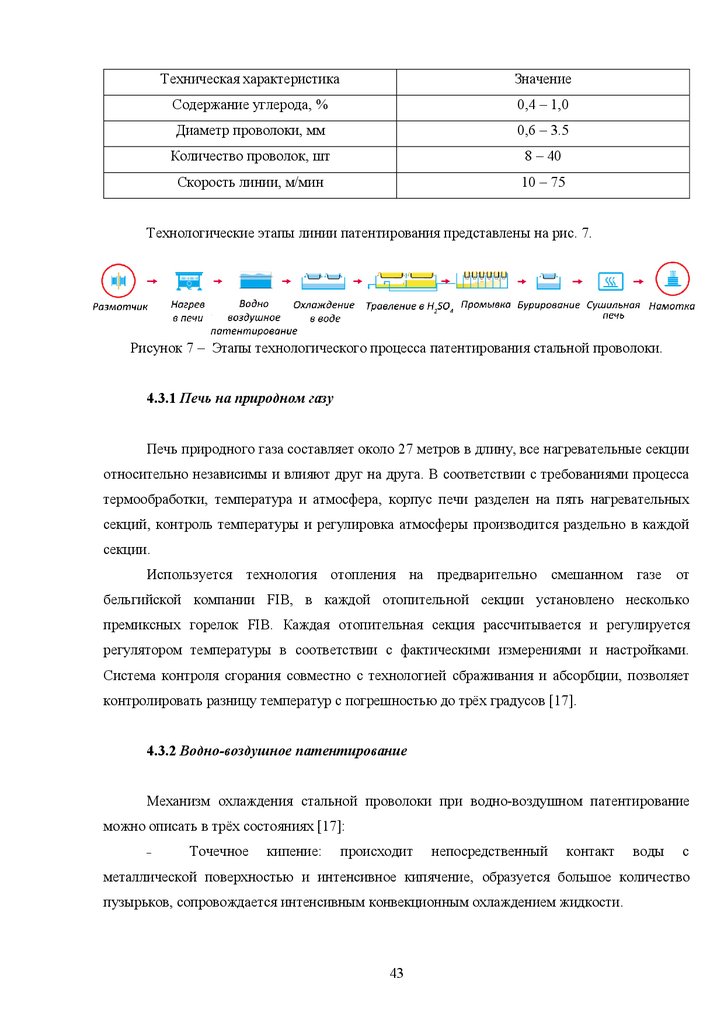

4.3 Предлагаемая линия патентирования .......................................................................................... 42

4.3.1 Печь на природном газу ..................................................................................................... 43

4.3.2 Водно-воздушное патентирование .................................................................................... 43

4.3.3 Ванны травления с поднимающейся крышкой ................................................................. 44

4.3.4 Бурирование ....................................................................................................................... 44

4.4 Предлагаемый волочильный стан ................................................................................................ 45

Заключение.................................................................................................................................. 47

7

7.

Список использованных источников ......................................................................................... 488

8.

ВЕДЕНИЕКанатная проволока является одним из наиболее важных материалов в производстве

канатов, используемых в качестве несущего элемента для грузоподъемного и транспортного

оборудования. Она широко применяется в различных отраслях, включая добычу нефти и газа,

строительстве, транспортировке, а также во многих других промышленных процессах.

Современные требования к канатной проволоке включают повышенную прочность,

стойкость к истиранию, а также способность выдерживать как статические, так и

динамические нагрузки в сложных условиях эксплуатации. Однако, для достижения высоких

технических характеристик канатной проволоки, необходимы новые технологии производства

и совершенствование существующих.

В настоящее время технологический процесс изготовления стальной канатной

проволоки включает в себя множество операций, таких как подготовка поверхности к

деформации, холодная пластическая деформация, специальные и отделочные операции.

Одним из основных методов обработки металлов является волочение в монолитных волоках,

но существует много возможностей для улучшения этого процесса.

Совершенствование технологии производства канатной проволоки в условиях

промышленных предприятий позволит создать более качественную продукцию и повысить

эффективность производства. Для этого необходимо разработать новые материалы и

технологии, а также оптимизировать существующие методы и оборудование.

Совершенствование

технологии

производства

канатной

проволоки

является

актуальной задачей, имеющей большое значение для развития промышленности и повышения

ее конкурентоспособности.

Цель: Совершенствование технологического процесса производства стальной канатной

проволоки по ГОСТ 7372–79 для повышение качества и снижения дефектности поверхности

проволоки.

Задачи:

1. Анализ нормативной и технической документации на канатную проволоку;

2. Расчет маршрута волочения канатной проволоки из стали марки 70;

3. Совершенствование технологического процесса волочения проволоки;

4. Выбор оборудования для реализации предлагаемой технологии.

9

9.

1 ПРОИЗВОДСТВО КАНАТНОЙ ПРОВОЛОКИ В УСЛОВИЯХ СПЦ№6 АО БМК1.1 Общая характеристика АО БМК

Белорецкий металлургический комбинат – это одно из старейших металлургических

предприятий Башкортостана. Комбинат был основан в 1940 году путем объединения

нескольких

заводов,

связанных

с

добычей

железной

руды

и

производством

металлопродукции. В настоящее время БМК является крупнейшим производителем черной

металлургии в республике, выпуская около 90 % всех продуктов металлургической

промышленности региона и около 1,5 % валовой продукции промышленности страны.

Комбинат занимается производством различных видов метизной продукции, таких как

проволока, канаты, ленты, сетки, арматурная сталь и другие виды металлопродукции.

Продукция комбината используется в различных отраслях экономики, таких как

строительство, нефтегазовая и горнодобывающая промышленность, машиностроение,

текстильная промышленность и многие другие [1].

Среди подразделений основного производства АО БМК, можно выделить:

˗

прокатный цех (ПЦ);

˗

сталепроволочный цех №1 (СПЦ №1);

˗

сталепроволочный цех №4 (СПЦ №4);

˗

сталепроволочный цех №6 (СПЦ №6);

˗

цех микропроволоки (ЦМП №10);

˗

цех легированной проволоки (ЦЛП №11);

˗

цех холодного проката ленты (ЦХПЛ №12);

˗

цех высокопрочной проволоки (ЦВП №16);

˗

канатный цех №3 уч.№ 1,2,3 (КЦ №3 УЧ 1,2,3);

В настоящее время Белорецкий металлургический комбинат является одним из

крупнейших производителей метизной продукции в России и СНГ, а также занимает

лидирующие позиции на мировом рынке в производстве микропроволоки и проволоки из

специальных сплавов.

Комбинат постоянно внедряет новые технологии и модернизирует производственные

мощности для повышения качества продукции и снижения затрат на производство. БМК также

активно работает над улучшением экологической ситуации в регионе и внедрением

современных методов утилизации и переработки отходов производства.

1.2 Характеристика цеха СПЦ №6

10

10.

СПЦ №6 является самостоятельным структурным подразделением сталепроволочноканатного производства, относится к основным цехам и специализируется на выпускепроволоки из углеродистых марок сталей различных диаметров.

Цех производит около 30% продукции в тоннаже и денежном выражении выпускаемой

БМК, кроме готовой продукции цех изготавливает полуфабрикаты для цеха №3 (участок 1,2,3)

используемые в производстве канатов.

СПЦ №6 не имеет отдельного финансирования и не является юридическим лицом. Во

владение и пользование цеху выделяются основные средства и материальные ресурсы,

необходимые для выполнения задач, поставленных перед цехом.

В состав CПЦ №6 входят следующие участки:

˗

Волочильный участок №1;

˗

Волочильный участок №2;

˗

Участок омеднения;

˗

Участок метизов;

˗

Участок сортировки и упаковки продукции;

˗

ЦЗЛ (Центральная заводская лаборотория);

˗

ЦТРО (участок по монтажу и малой механизации, механические мастерские,

участок по ремонту электрооборудования).

Виды выпускаемой продукции:

˗

Проволока канатная светлая (ГОСТ 7372-79);

˗

Проволока вязальная (ТОЧ) термически обработанная черная (ГОСТ 3282-74);

˗

Проволока (ТНС) термически необработанная светлая (ГОСТ 3282-74);

˗

Проволока стальная углеродистая пружинная (ГОСТ 9389-75);

˗

Проволока профилирующая для армирования железобетонных конструкций

(ГОСТ 6727-80)

˗

Проволока сварочная омедненная (ГОСТ 2246-70);

˗

Проволока стальная латунированная для бортовых колец шин (ГОСТ 26366-84).

Благодаря высокому уровню технологий и контроля качества продукции, СПЦ №6

Белорецкого металлургического завода является одним из ведущих производителей

проволоки на АО «БМК».

11

11.

1.3 Назначение и условия работы канатной проволокиКанатная проволока – это один из наиболее распространенных видов проволоки,

используемой в различных отраслях промышленности, включая строительство и производство

метизов. Эта сталь имеет высокую прочность и износостойкость, что необходимо в

производстве канатов, тросов и метизов, которые работают в условиях больших нагрузок и

воздействия агрессивных сред.

Для канатная проволоки существуют определенные требования [2]:

˗

Проволока должна иметь высокую прочность, что позволяет ей выдерживать

большие нагрузки и силы растяжения, а также устойчивость к истиранию и износу при

многократном использовании;

˗

Предел

прочности

и

упругости

проволоки

должен

соответствовать

установленным стандартам и нормам, что обеспечивает ее надежность и долговечность в

эксплуатации;

˗

Проволока должна быть способна воспринимать статические, динамические и

знакопеременные нагрузки;

˗

Проволока должна иметь достаточную пластичность, чтобы выдерживать

изгибающие напряжения и знакопеременные нагрузки;

˗

Проволока должна иметь высокие усталостные свойства, чтобы выдерживать

длительное воздействие динамических нагрузок и не терять свои характеристики со временем;

˗

Поверхность проволоки не должна иметь рисок, царапин, вмятин и следов

коррозии, чтобы обеспечить ее долговечность и надежность в эксплуатации;

˗

Проволока должна иметь точные размеры, чтобы ее можно было правильно

свивать в прядь, а затем в канат;

˗

Проволока должна не иметь дефектов, таких как включения, пустоты, трещины

и другие повреждения, которые могут привести к снижению ее характеристик;

Стальные канаты относятся к группе качественных проволочных изделий метизного

производства. Каждое из этих требований является важным фактором для обеспечения

высокого качества и успешной эксплуатации в различных отраслях промышленности и

строительства.

1.4 Требования, предъявляемые к канатной проволоке

В соответствии с ГОСТ 7372–79 канатная проволока круглого сечения изготавливается

из среднеуглеродистой конструкционной стали по трем параметрам [3]:

12

12.

˗по виду поверхности: без покрытия, оцинкованная (в зависимости от

поверхностной плотности цинка трех групп: С; Ж и ОЖ);

˗

по механическим свойствам марок: B и 1;

˗

по временному сопротивлению разрыву, Н/мм 2, следующих маркировочных

групп: 1370; 1470; 1570; 1670; 1770; 1860; 1960; 2060; 2160;

Канатная проволока должна изготовляться в соответствии с требованиями ГОСТ 7372–

79 по технологическому регламенту [2, 4], утвержденному в установленном порядке.

Проволока должна изготовляться из углеродистой канатной катанки по нормативнотехнической документации цеха. Допускается изготовление проволоки из углеродистой стали

по ГОСТ 1050–2013 или по ГОСТ 14959–2016.

На поверхности проволоки без покрытия не должно быть трещин, плен, закатов,

раковин и ржавчины. Следы технологического омеднения на поверхности проволоки не

допускаются. Механический свойства проволоки должны соответствовать нормам проволоки

[3, 5, 6] в сторону увеличения диаметра, указанным в таблице 1.

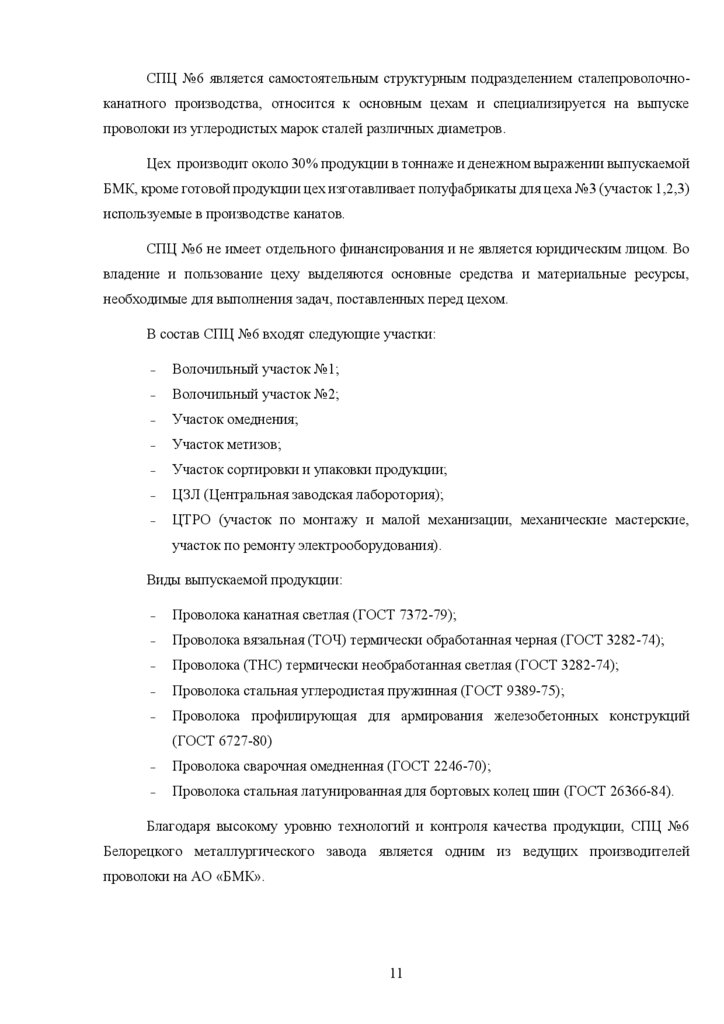

Таблица 1 – Механические свойства канатной проволоки марки В по ГОСТ 7372–79

Номинальный

диаметр, мм

0,8

0,9

1,0

Допускаемый

Маркировочный

группа, Н/мм2

1770

1770

1770

разбег

временного

Число скручиваний

Число перегибов

Марка В

28

17

28

14

27

10

сопротивления

разрыв

в

партии

должен

соответствовать нормам [3] указанным в таблице 2.

Таблица 2 – Допускаемый разбег временного сопротивления разрыву в партии

Номинальный диаметр, мм

Допускаемый разбег временного сопротивления разрыву, не

более, для проволок марки В, %

0,75 и менее

+18, –0

0,80-1,60

+16, –0

1,70-1,80

+15, –0

1,90 и более

+14, –0

Разбег временного сопротивления разрыву в одном мотке должен соответствовать

нормам [3] указанным в таблице 3.

13

13.

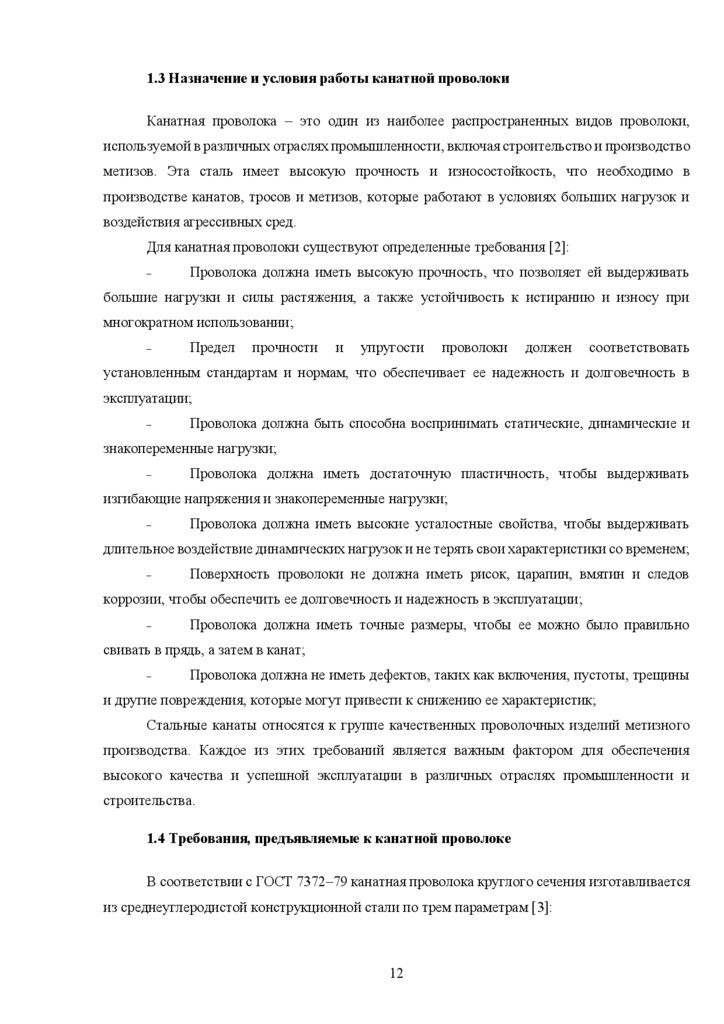

Таблица 3 – Допускаемый разбег временного сопротивления разрыву в одном моткеМаркировочная группа,

Н/мм

Разбег временного сопротивления разрыву, не более, для

проволоки марок, Н/мм2

2

В

I

1080, 1180, 1270

80

120

1370, 1470, 1570,

1670, 1770, 1860

1960, 2060, 2160,

100

140

120

160

2260, 2350

Для изготовления проволоки используются мотки или катушки. При намотке

проволоки необходимо обеспечить ее свободное сматывание без перепутывания витков.

Важно также убедиться, что при освобождении мотков от вязок, проволока не складывается в

«восьмерку». Мотки проволок должны состоять из одного отрезка, тогда как на катушке

допускается наличие не более трех отрезков. Масса отрезков должна соответствовать

требованиям, установленным в ГОСТ 7372–79.

1.5 Требования, предъявляемые к катанке

Сырьем для изготовления канатной проволоки должна быть катанка диаметром от 5,5

до 10,0 мм или заготовка из углеродистой стали марки 40 – 85 в соответствии с требованиями

СТО 173-011. Химический состав стали должен соответствовать сертификату на катанку, а

если его нет, то массовые доли углерода в стали должны соответствовать следующим

требованиям [2]:

˗

на поверхности катанки недолжно быть раковин, трещин, закатов, усов,

допускаются мелкие риски, опечатки белизны глубиной не более 0,2 мм;

˗

микроструктура катанки не должна иметь следов усадочной раковины, осевой

рыхлости, трещин, шлаковых включений и флокенов;

˗

не допускается ликвация углерода поперечному сечению катанки;

˗

действительную структуру катанки составляет сорбитообразный перлит по

ГОСТ 8233–56. В поверхностном слое катанки допускается наличие структуры сорбит

отпуска, а также мартенситное и троостомартенситных участков;

˗

количество окалины на поверхности катанки не должно превышать, при

содержании углерода 0,45% 5 кг/т;

˗

величина действительного зерна должна быть в пределах 7 – 10 номера по ГОСТ

14

14.

5639–65 с разбегом в плавке не более трех номеров;˗

средняя глубина обезуглероженного слоя (феррит переходная зона) поверхности

катанки не должно превышать 2%, а при максимальной глубине – 2,5 от диаметра.

˗

химический состав катанки должен соответствовать ГОСТ 14959–2016 или

ГОСТ 7372–79;

˗

масса одного матка (бунта) катанки составляет 1200 – 2000 кг каждый моток

катанки состоит из одного непрерывного отрезка. Допускается поставка катанки в мотках.

1.6 Контроль качества

Качество – это совокупность свойств продукции, обуславливающих её пригодность

удовлетворять определённые потребности в соответствии с назначением. Контроль качества

готовой продукции является не только завершающей операцией в технологической цепи, но и

очень важной. Целью контроля качества является отбраковка продукции, которая в неполной

мере удовлетворяет требованиям [2, 3]. В свою очередь качество, наряду с ценой, обеспечивает

успех продукта на рынке, что является залогом стабильного положения предприятия и

позволяет развиваться в дальнейшем.

Канатная проволока с покрытием по ГОСТ 7372–79 принимается партиями. Катушка

или моток проволоки массой более 250 кг могут приниматься как партии. Партия должна

состоять из проволоки одного диаметра, одного состояния поверхности, одной маркировочной

группы, одной марки оформленным одним документом о качестве, в котором указывается:

˗

товарный знак или наименование, товарный знак предприятия-изготовителя;

˗

диаметр;

˗

марка;

˗

масса проволоки;

˗

стандарт по которому изготавливается продукция

˗

группа оцинкованного покрытия;

˗

маркировочная группа.

Внешний вид, диаметр проволоки, временное сопротивление разрыву проволоки

проверяют на каждом мотке (катушки) [3]. Испытание на скручивание проводятся по ГОСТ

1545–80 на приборе гибкого вала с применением тормозного диаметра и привода с

переменными скоростями вращения. Для скручивания проволоки отбирают 5 % от мотков или

10 % от катушек партии. При получении неудовлетворительных результатов испытаний, хотя

бы по одному из показателей, то по нему проводят повторные испытания на удвоенном

количестве мотков или катушек, взятых из числа не проходивших испытаний. Результаты

повторных испытаний распространяются на всю партию.

15

15.

Осмотр поверхности проволоки проводят визуальный без применения увеличительныхприборов. Диаметр и овальность проволоки измеряют микрометром типа МК с ценой деления

0,01 мм по ГОСТ 6507–78 или по ГОСТ 4381–81 в двух взаимно перпендикулярных

направлениях одного сечения проволоки. Определение временного сопротивления разрыву и

разрывного усилия с узлом проводят по ГОСТ 10466–80 на разрывных машинах марки Р–10.

Этот метод производится отношением разрывающий нагрузки к площади поперечного

сечения проволоки номинального диаметра.

Приборы для контроля проволоки:

˗

Разрывная машина, состоящая из: привода, силоизмерителя, станины. Имеются

две стрелки – рабочая и контрольная. Амортизатор служит для смягчения удара маятника.

˗

Гибочный станок, состоящий из следующих деталей: зажимные губки (2 шт.),

прокладки, сменные валики (2 шт), поводок, рукоятки счетчика.

˗

Микрометр состоящий из: скоба, неподвижная пятка, микрометрический винт с

резьбой, направляющая выгулка, стопор, гайка с резьбой, конус, трещина, стебель со шкалой,

вращающийся барабан с давлением

˗

Приборы газо-метрических испытаний

˗

Столы скрутки

1.7 Упаковка, маркировка, транспортирование и хранение

Упаковка, маркировка, транспортирование и хранение производятся в соответствии с

ГОСТ 7273 – 79. Каждая поставленная партия проволоки должна сопровождаться документом,

удостоверяющим соответствие качества проволоки требованиям технических условий, в

котором указывается:

1. Условное обозначение проволоки:

˗

Номер плавки;

˗

Массу «нетто»;

2. Химический состав сплава;

3. Дата изготовления.

Каждый моток проволоки должен быть перевязан термически обработанной

проволокой по ГОСТ 9569–2006 или другой мягкой проволокой по нормативно-технической

документации не менее чем в трех местах, равномерно расположенных по окружности мотка.

Концы проволоки в мотке должны быть легко находимы. Мотки проволоки диаметром 0,50

мм и менее могут быть перевязаны концом проволоки этого же мотка или шпагатом. Верхний

и нижний концы проволоки на катушке должны быть закреплены на щеке катушки.

16

16.

Мотки проволоки одного размера, одной маркировочной группы, группы покрытия имарки могут быть связаны в бухты. Проволока на катушках не покрывается смазкой.

Проволоку используемую для производства канатов, не покрывают смазкой. Допускается

применение смазок другого типа, обеспечивающих защиту проволоки от коррозии.

Каждый моток проволоки диаметром менее 0,4 мм должен быть обернут слоем бумаги

и уложен в деревянные ящики типа II по ГОСТ 18617–83 или другую металлическую тару по

нормативно-технической документации. Каждый моток проволоки диаметром 0,4 – 1,0 мм

должен быть обернут слоем бумаги, затем слоем полимерной пленки или нетканых

материалов, или ткани из химического волокна. Каждый моток проволоки диаметром более

1,0 мм должен быть обернут слоем бумаги, затем ткани или полимерной пленки.

При механизированной упаковке моток проволоки должен быть обернут слоем

кабельной крепированной бумаги по ГОСТ 10396–84 или бумаги марки КМВ–170, или другой

крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с

закреплением упаковки или другой мягкой проволокой по нормативно – технической

документации [2].

17

17.

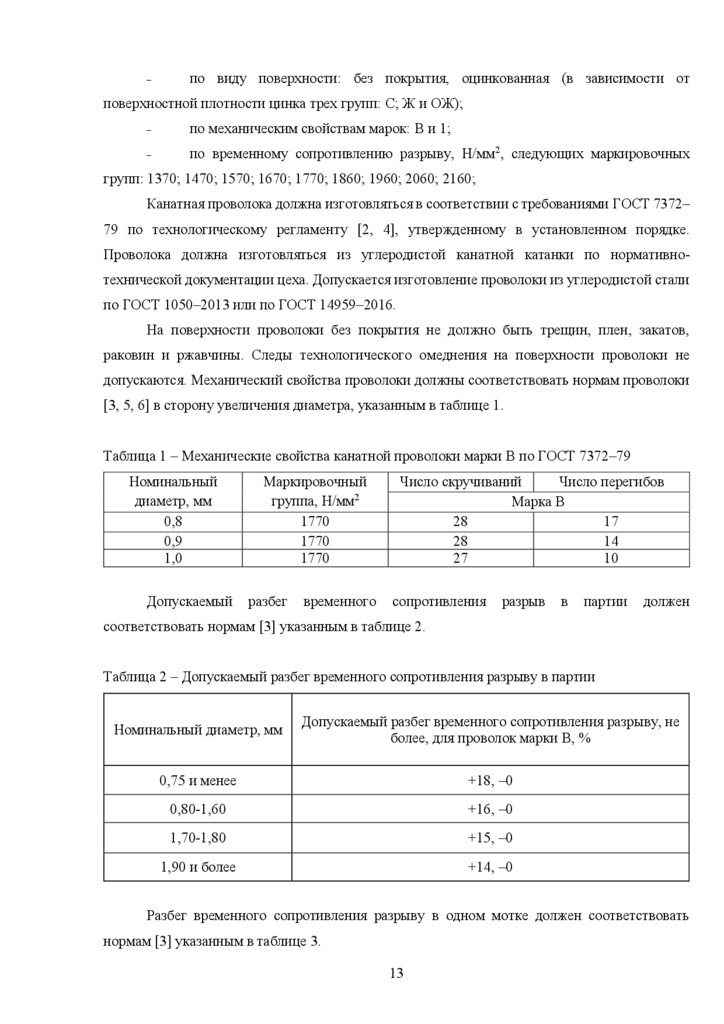

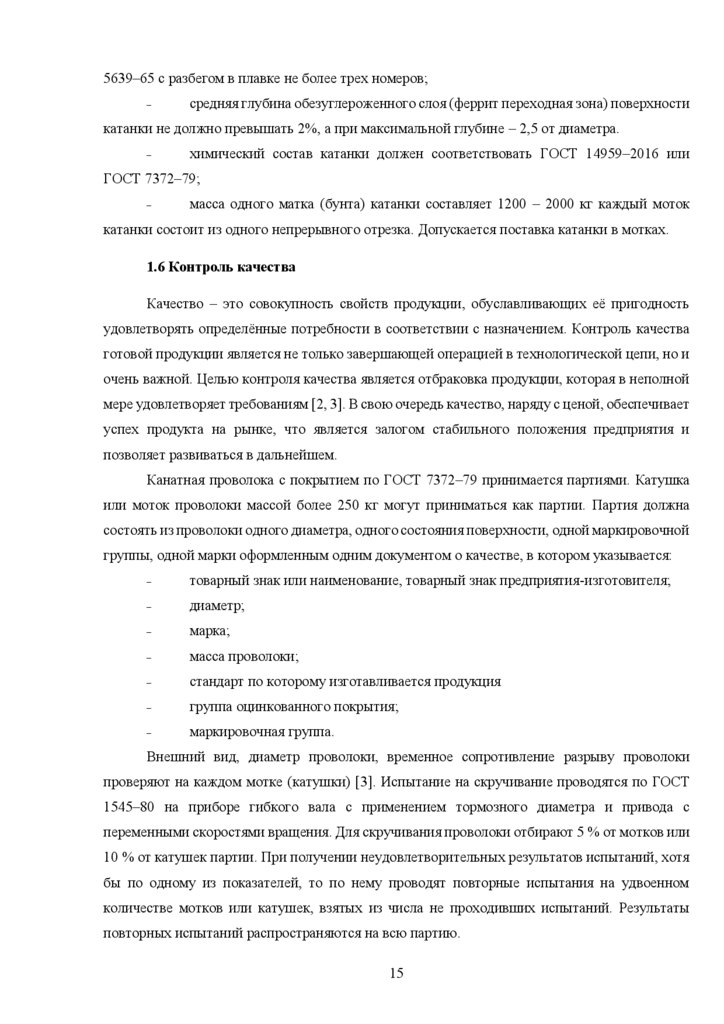

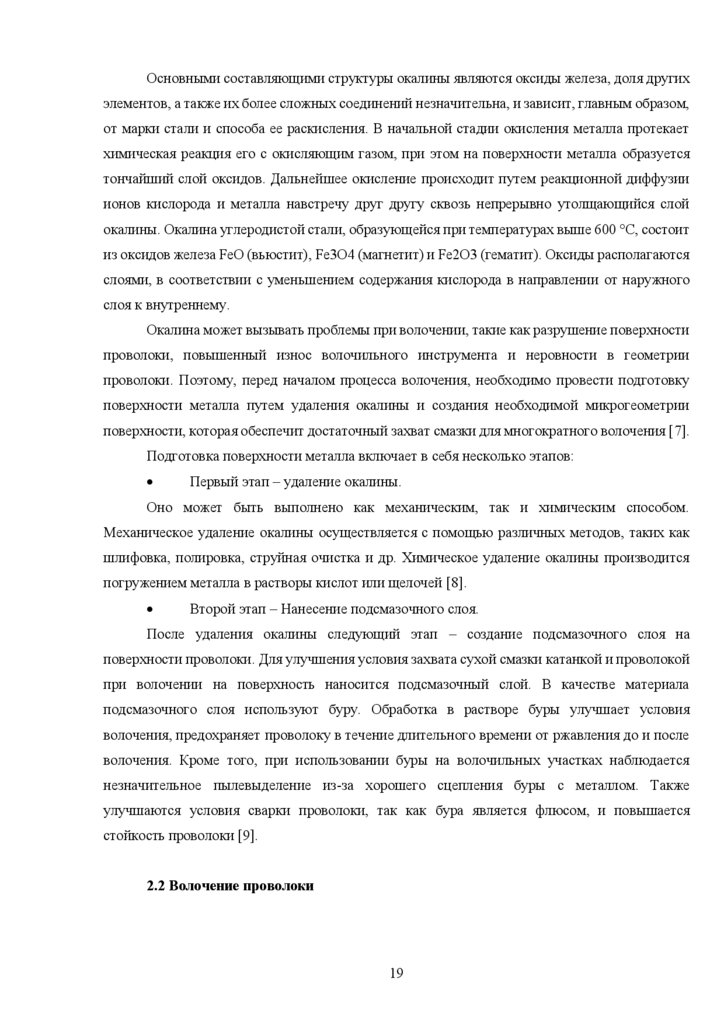

2 АНАЛИЗ ДЕЙСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАДействующий технологический процесс производства канатной проволоки в СПЦ №6

представлен на рис. 1.

Передельная заготовка

диаметром 2,25 мм

Ст60 (С 0,57-0,65)

Передельная заготовка

диаметром 2,55 мм

Ст60 (С 0,57-0,65)

Передельная заготовка

диаметром 2,80 мм

Ст60 (С 0,57-0,65)

Волочение на готовый

диаметр 0,8 мм

рекомендуемый

маршрут: 8 проходов

( 2,25-2,02-1,75-1,53-1,331,17-1,02-0,89-0,8)

Волочение на готовый

диаметр 0,9 мм

рекомендуемый

маршрут: 8 проходов

(2,55-2,26-1,97-1,73-1,511,32-1,15-1,01-0,9)

Волочение на готовый

диаметр 1,0 мм

рекомендуемый

маршрут: 8 проходов

(2,8-2,49-2,17-1,9-1,661,46-1,27-1,12-1,0)

Контроль качества

Маркировка, упаковка

Транспортировка

Рисунок 1 – Технологическая схема производства светлой канатной проволоки в СПЦ №6.

Представленная технологическая схема охватывает производство только второго

передела, первый реализуется в условиях СПЦ №1, где происходит волочение катанки на

предельную заготовку. Дальнейшей термообработкой и подготовкой поверхности занимается

СПЦ №4, который поставляет заготовку уже непосредственно в СПЦ №6.

2.1 Подготовка поверхности катанки к волочению

При производстве проволоки из металла, особенно углеродистой стали, необходимо

обратить внимание на поверхностный слой металла, образовавшийся в результате

термической обработки и охлаждения – окалину. Она состоит из сложных химических

соединений железа и других элементов с кислородом, и обладает повышенной твердостью,

хрупкостью и образованностью.

18

18.

Основными составляющими структуры окалины являются оксиды железа, доля другихэлементов, а также их более сложных соединений незначительна, и зависит, главным образом,

от марки стали и способа ее раскисления. В начальной стадии окисления металла протекает

химическая реакция его с окисляющим газом, при этом на поверхности металла образуется

тончайший слой оксидов. Дальнейшее окисление происходит путем реакционной диффузии

ионов кислорода и металла навстречу друг другу сквозь непрерывно утолщающийся слой

окалины. Окалина углеродистой стали, образующейся при температурах выше 600 °С, состоит

из оксидов железа FeO (вьюстит), Fe3O4 (магнетит) и Fe2O3 (гематит). Оксиды располагаются

слоями, в соответствии с уменьшением содержания кислорода в направлении от наружного

слоя к внутреннему.

Окалина может вызывать проблемы при волочении, такие как разрушение поверхности

проволоки, повышенный износ волочильного инструмента и неровности в геометрии

проволоки. Поэтому, перед началом процесса волочения, необходимо провести подготовку

поверхности металла путем удаления окалины и создания необходимой микрогеометрии

поверхности, которая обеспечит достаточный захват смазки для многократного волочения [7].

Подготовка поверхности металла включает в себя несколько этапов:

Первый этап – удаление окалины.

Оно может быть выполнено как механическим, так и химическим способом.

Механическое удаление окалины осуществляется с помощью различных методов, таких как

шлифовка, полировка, струйная очистка и др. Химическое удаление окалины производится

погружением металла в растворы кислот или щелочей [8].

Второй этап – Нанесение подсмазочного слоя.

После удаления окалины следующий этап – создание подсмазочного слоя на

поверхности проволоки. Для улучшения условия захвата сухой смазки катанкой и проволокой

при волочении на поверхность наносится подсмазочный слой. В качестве материала

подсмазочного слоя используют буру. Обработка в растворе буры улучшает условия

волочения, предохраняет проволоку в течение длительного времени от ржавления до и после

волочения. Кроме того, при использовании буры на волочильных участках наблюдается

незначительное пылевыделение из-за хорошего сцепления буры с металлом. Также

улучшаются условия сварки проволоки, так как бура является флюсом, и повышается

стойкость проволоки [9].

2.2 Волочение проволоки

19

19.

Волочение – один из видов обработки металлов давлением, который базируется назаконах пластической деформации. В процессе волочения, металлу предается определенная

форма, необходимые размеры, и, как правило, специальные свойства.

Существуют два способа волочения – однократный и многократный. Однократным

называют такое волочение, когда проволока в каждый данный момент времени протягивается

только через одно волоку, то есть проволока за одну операцию, за одну заправку изменяет свое

сечение один раз. Многократным называется такое волочение, когда проволока проходит

последовательно через несколько волок, изменяя за одну операцию свое сечение много раз,

т.е. проволока в каждый данный момент времени обрабатывается в нескольких волоках.

При изготовлении стальной углеродистой канатной проволоки в СПЦ №6 используется

стан многократного волочения UDZSA 630/9. Волочильные станы UDZSA 630/9

предназначены для грубого волочения. Технические характеристики волочильного стана:

˗

Количество волочильных барабанов – 9 шт;

˗

Кратность волочения – от 7 до 9 проходов;

˗

Рабочий диапазон – от 3,1–2,2 до 1,68–0,85;

˗

Предел прочности заготовки – 340 кгс/мм2;

˗

Суммарное обжатие – до 97 %;

˗

Мощность двигателя – 18,5 кВт;

˗

Диаметр барабана – 630 мм;

˗

Габариты одного блока машины: длина – 1,87 м; ширина – 1,4 м; высота – 1,9 м.

Волочильные станы моделей 630/9 относятся к машинам многократного волочения со

скольжением. Эти станы состоят из отдельных блоков и с индивидуальным приводом каждого

барабана [10].

Моток проволоки, подлежащий волочению, надевают на неприводную фигурку или

консоль. Все барабаны тянущие; они приводятся в движение от электродвигателя посредством

редуктора и конических зубчатых шестерен, имеющихся на оси каждого барабана. Каждый из

барабанов сконструирован так, что разматываемая с него проволока не поступает в

следующую волоку непосредственно с его рабочей поверхности, а направляется на ролик

поводкового кольца и через поводковое устройство и направляющий ролик в волоку на

следующий барабан.

Поводковые кольца и поводковые устройства установлены на каждом барабане за

исключением чистового. Поводковые кольца имеют тормозные приспособления с целью

подтормаживания

проволоки

от

произвольного

её

разматывания

под

действием

центробежных сил. Благодаря такому устройству разматывание с барабанов протягиваемой

проволоки может осуществляться независимо от наматывания.

20

20.

До скорости 12 м/сек привод волочильных барабанов осуществляется через червячныепередачи высокой мощности, при более высоких скоростях применяются приводы с

коническими зубчатыми колесами, имеющими круговые зубья. Эти передачи совместно с

опорой для волочильных валов образуют единый компактный узел. Червячный привод и очень

жестко установленная передача с коническими шестернями обеспечивают малошумность

работы стана. Волочильный вал крепится на шарикоподшипниках, верхний из которых

смазывается маслом от маслонасоса.

Волокодержатели сконструированы с возможностью непосредственного охлаждения

волок водой. Волокодержатели имеют мыльницу, отлитую из чугуна. На волочильных

барабанах имеется сталкивающий бурт. При остановке автоматически исключается

возможность их вращения в обратную сторону. Волочильные барабаны крепятся на

волочильных валах с помощью конического отверстия и шпонки. Контроль накопления

проволоки осуществляется барьером, снабженным фотореле, который при достижении

максимального запаса проволоки отключает соответствующие блоки. Через реле времени эти

блоки через определенное время снова включаются. Барабан оборудован системой

интенсивного охлаждения водой.

Все подвижные части стана и движущаяся проволока расположены за надежно

функционирующими защитными решетками. На блоках для предварительного волочения

проволоки имеется откидная крышка, на блоке для волочения готовой проволоки имеется

дверная крышка, что облегчает съём готовой проволоки. Все блоки стана для волочения

проволоки управляются автоматически, соответствующая коммутационная аппаратура

находится в отдельно расположенном распределительном шкафу. Каждый блок снабжен

системой водяного охлаждения волочильного барабана и волочильного инструмента. Поток

воды можно контролировать в приемном поддоне у основания блока. Здесь используется вода

из циркулирующей трубы. Помимо описанных узлов к волочильному стану прилагается

вспомогательное оборудование: размоточное устройство, устройство для приема, заправки и

выпрямления проволоки, сварочный аппарат.

На волочильном стане 630/9 для размотки катанки из бунтов перед волочением

используют вращающиеся фигурки, которые представляют собой конические конструкции из

металлических прутьев, скрепленные малым (сверху) и большим (снизу) дисками. На нижний

диск накладывают разматываемые мотки. Вся конструкция вращается вокруг вертикальной

оси, укрепленной на массивном основании. Также используется размоточное устройство

консольного типа.

Между

вращающими

фигурками

и

волочильным

станом

устанавливают

петлеуловитель с замыкающимся контактом. В том случае, если с фигурки соскакивает два

21

21.

витка и происходит спутывание катанки или свертывание в «восьмерку», рычагпетлеуловителя отклоняется в сторону и замыкает контакт. При этом волочильный стан

автоматически отключается. Чтобы волочильную машину подготовить к непрерывной работе,

необходимо вначале пропустить передний конец проволоки через волоку. Для этого перед

подачей в волоку необходимо заострить заправочный конец проволоки, вытянуть его на

рабочий барабан или шкив и пропустить проволоку через направляющие блоки и ролики

машины.

Острение заправочного конца обычно проводят на острильных станках имеющих два

вращающихся валка, которые смонтированы на станине. Валки снабжены канавками

(калибрами) со специальным профилем. Валки острильных аппаратов изготовлены из

инструментальной стали марки У10А. Вращение валков осуществляется электродвигателем.

Захват и протяжка заостренного конца через волоку производят клещами. Вытяжные

клещи состоят из корпуса, внутри которого в наклонных пазах передвигаются губки с

насечками, прижимаемые пружинами. Эти клещи удобны тем, что при захвате происходит

самозажимание. Клещи соединяются с цепью, которая присоединена к вытяжному барабану.

Волочильная машина снабжена аппаратом для стыковой электрической сварки концов

проволоки (катанки). Концы проволоки (катанки) сваривают перед новой волокой, при

заправке нового мотка или когда происходит обрыв проволоки (катанки). В процессе сварки

через приставленные вплотную концы катанки пропускают электрический ток, который

разогревает их до сварочных температур. Пружины сближают нагретые концы и происходит

сварка. Намотка проволоки осуществляется на катушки или в мотки [10].

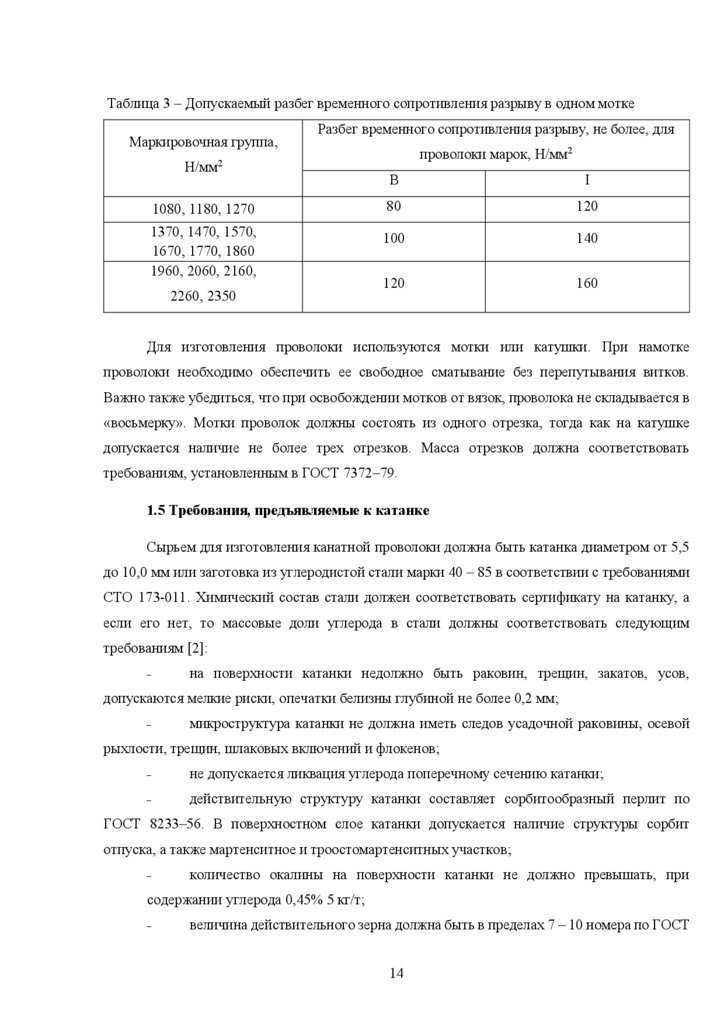

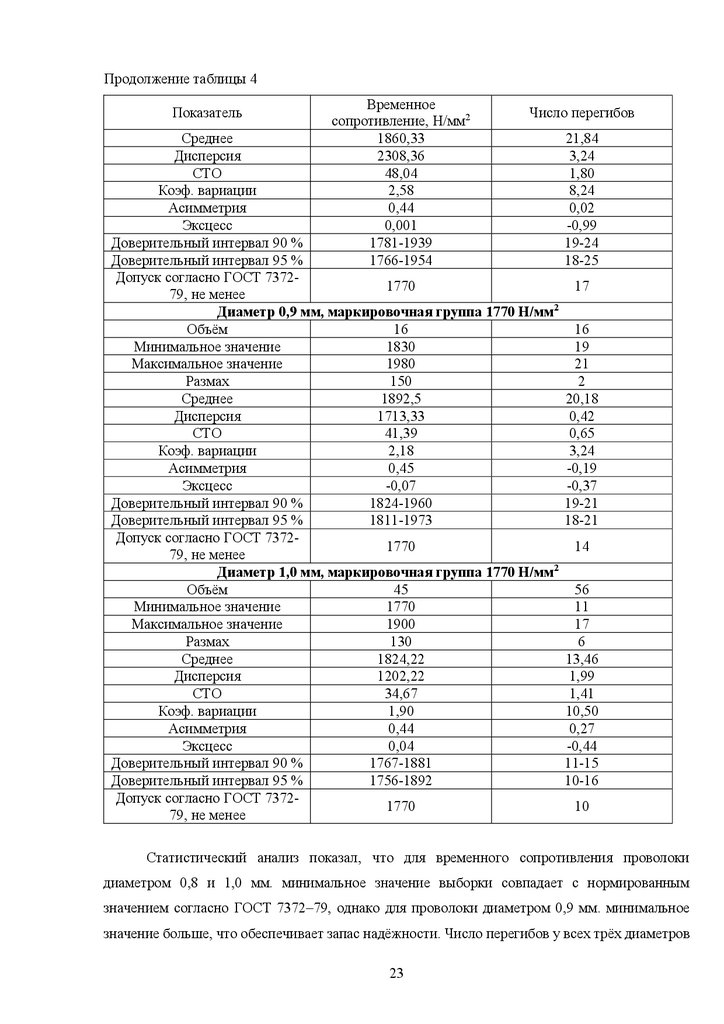

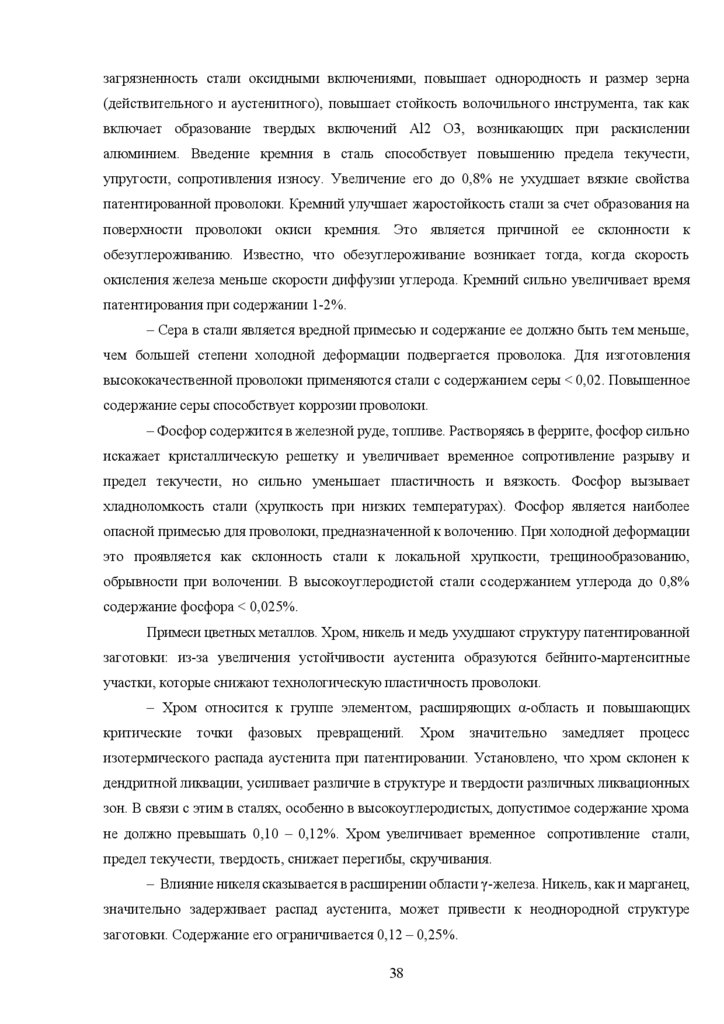

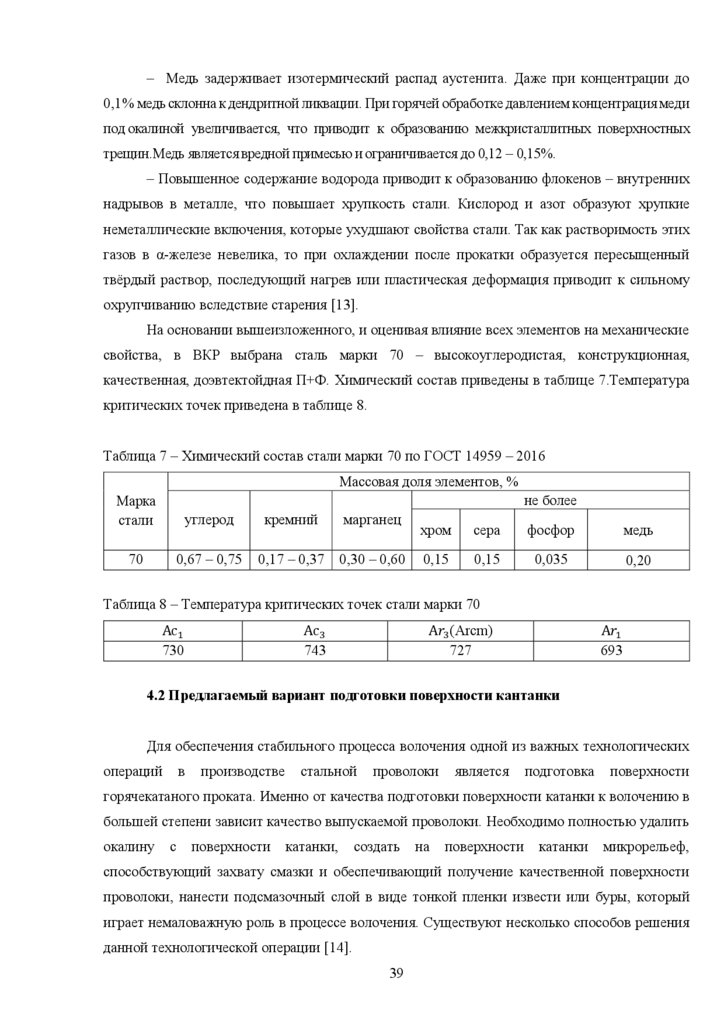

2.3 Статистический анализ выборки испытаний готовой продукции

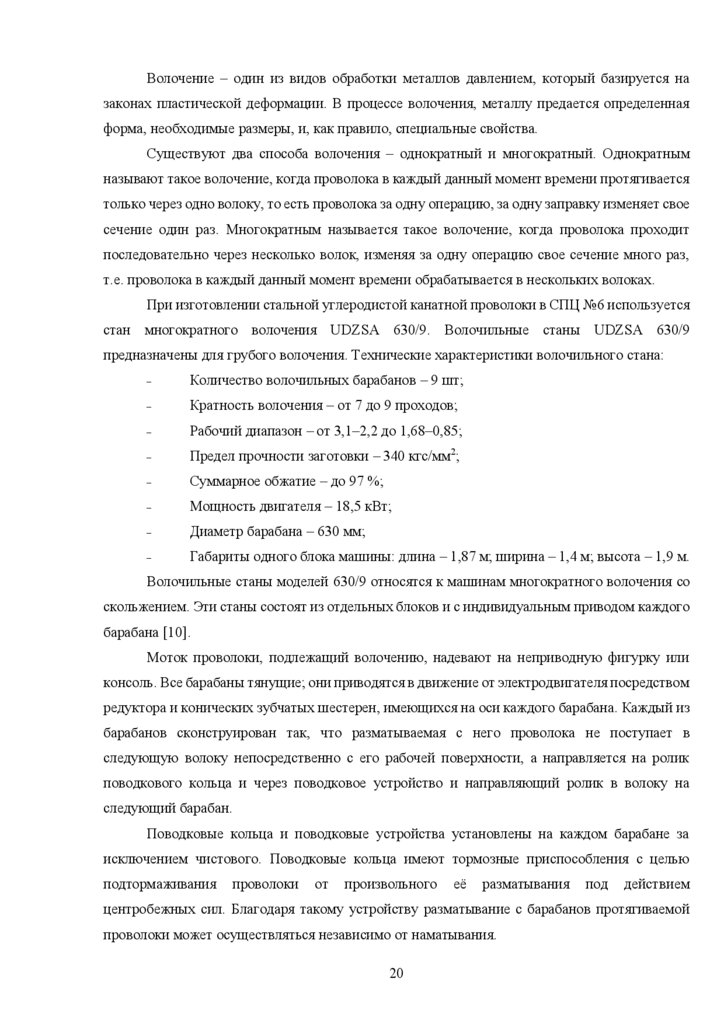

Для определения уровня действующего технологического процесса был проведен

статистический анализ результатов испытаний канатной проволоки по ГОСТ 7372–79

диаметрами 0,8; 0,9; 1,0 мм. Результаты статистического анализа представлены в таблице 4.

Таблица 4 – Результаты статистической обработки массивов результатов испытания канатной

проволоки по ГОСТ 7372–79

Временное

Число перегибов

сопротивление, Н/мм2

Диаметр 0,8 мм, маркировочная группа 1770 Н/мм2

Объём

60

64

Минимальное значение

1770

19

Максимальное значение

1980

25

Размах

210

6

Показатель

22

22.

Продолжение таблицы 4Показатель

Временное

сопротивление, Н/мм2

1860,33

2308,36

48,04

2,58

0,44

0,001

1781-1939

1766-1954

Число перегибов

Среднее

21,84

Дисперсия

3,24

СТО

1,80

Коэф. вариации

8,24

Асимметрия

0,02

Эксцесс

-0,99

Доверительный интервал 90 %

19-24

Доверительный интервал 95 %

18-25

Допуск согласно ГОСТ 73721770

17

79, не менее

Диаметр 0,9 мм, маркировочная группа 1770 Н/мм2

Объём

16

16

Минимальное значение

1830

19

Максимальное значение

1980

21

Размах

150

2

Среднее

1892,5

20,18

Дисперсия

1713,33

0,42

СТО

41,39

0,65

Коэф. вариации

2,18

3,24

Асимметрия

0,45

-0,19

Эксцесс

-0,07

-0,37

Доверительный интервал 90 %

1824-1960

19-21

Доверительный интервал 95 %

1811-1973

18-21

Допуск согласно ГОСТ 73721770

14

79, не менее

Диаметр 1,0 мм, маркировочная группа 1770 Н/мм2

Объём

45

56

Минимальное значение

1770

11

Максимальное значение

1900

17

Размах

130

6

Среднее

1824,22

13,46

Дисперсия

1202,22

1,99

СТО

34,67

1,41

Коэф. вариации

1,90

10,50

Асимметрия

0,44

0,27

Эксцесс

0,04

-0,44

Доверительный интервал 90 %

1767-1881

11-15

Доверительный интервал 95 %

1756-1892

10-16

Допуск согласно ГОСТ 73721770

10

79, не менее

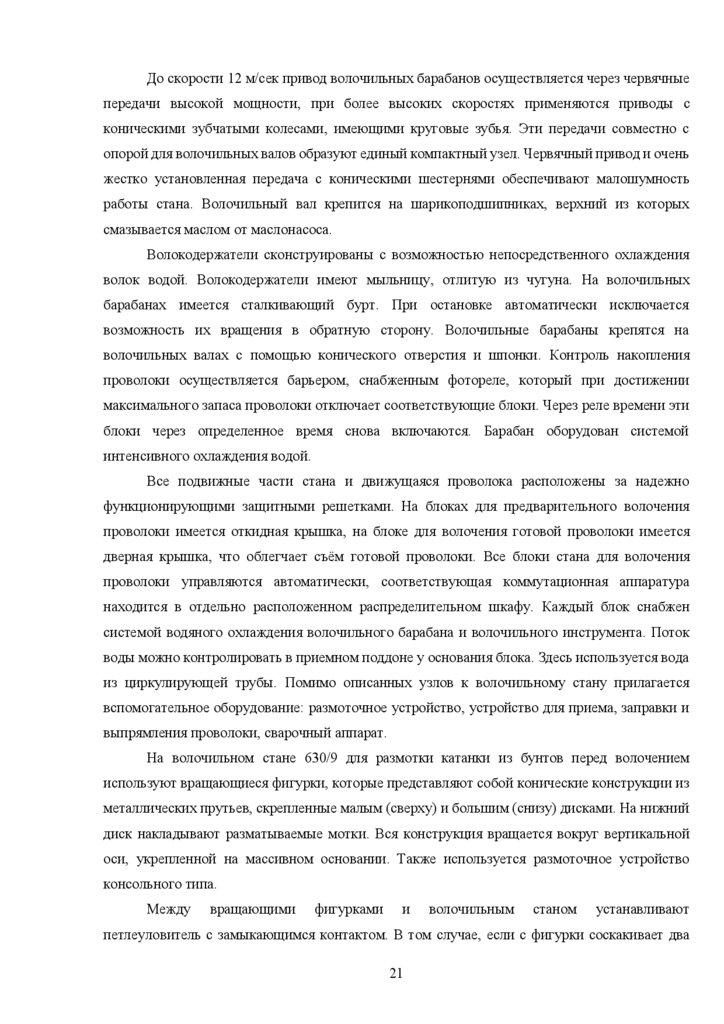

Статистический анализ показал, что для временного сопротивления проволоки

диаметром 0,8 и 1,0 мм. минимальное значение выборки совпадает с нормированным

значением согласно ГОСТ 7372–79, однако для проволоки диаметром 0,9 мм. минимальное

значение больше, что обеспечивает запас надёжности. Число перегибов у всех трёх диаметров

23

23.

больше нормированного значения. Среднее значение для всех трёх выборок находятся внутриграниц требований стандарта, а коэффициент вариации для всех испытаний кроме числа

перегибов проволоки диаметром 1,0 мм. меньше 10%, что говорит о высокой однородности

выборки, для диаметра 1,0 мм. однородность средняя. Средняя положительная асимметрия

наблюдается для временного сопротивления, а для числа перегибов наблюдается как

положительная, так и отрицательная в диапазоне от низкой до средней. Коэффициент эксцесса

для временного сопротивления низкий как положительный, так и отрицательный, а для

перегибов отрицательный от среднего до высокого. Доверительный интервал временного

сопротивления с 90% вероятностью не выходит за пределы нормированного стандарта только

у диаметра 1,0 миллиметр, но выход является незначительным, а для числа перегибов все

значения доверительных интервалом с 90 % и 95 % вероятностью находятся внутри

требований стандарта, кроме диметра 1,0 миллиметр, значение которого в доверительном

25

25

20

20

Частота

Частота

интервале с 95 % вероятностью совпадает с границей нормированного стандарта.

15

10

15

10

5

5

0

0

1812

1854

1896

1938

1980

20,5

Временное сопротивление, Н/мм2

22

23,5

25

Число перегибов

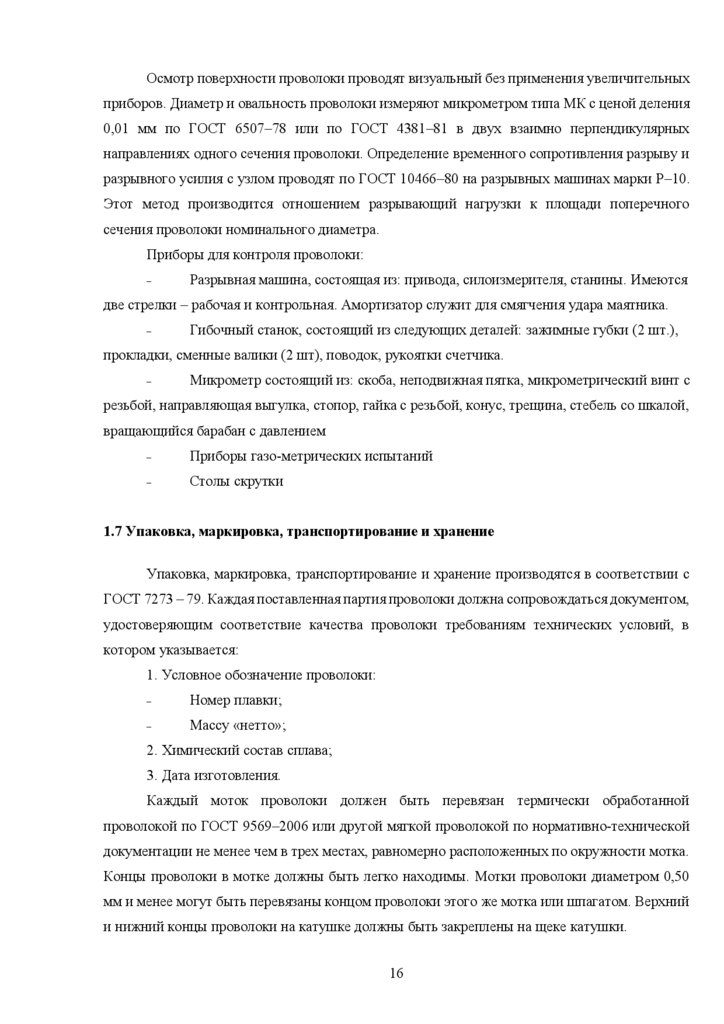

График 1 – Гистограмма частотных распределений временного сопротивления и числа

перегибов для проволоки диаметром 0,8 мм.

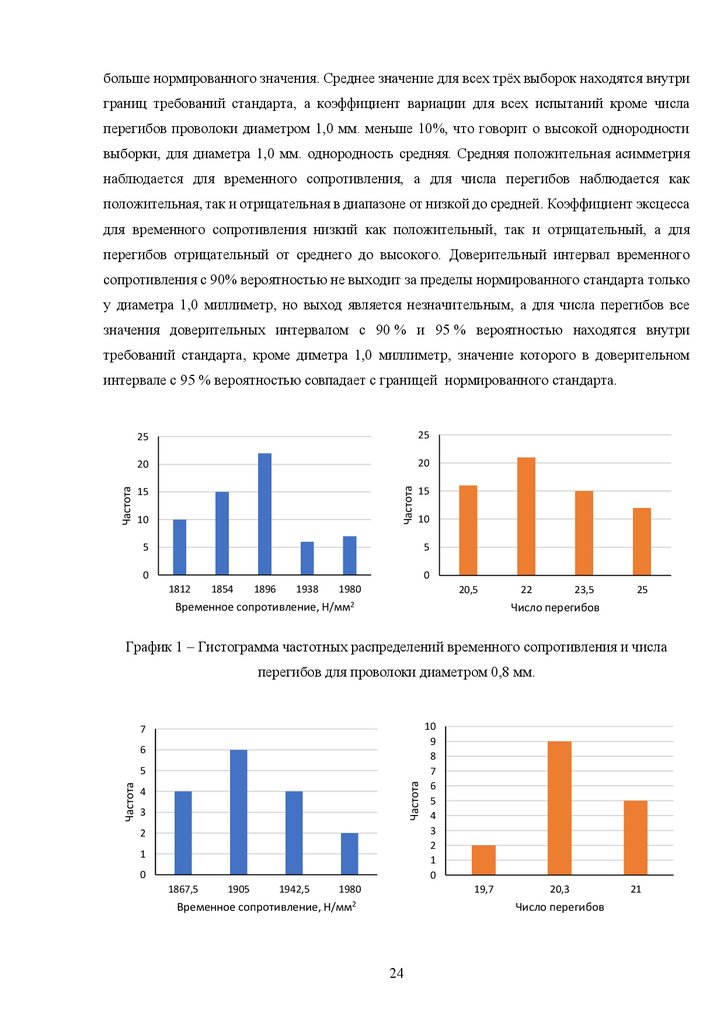

7

6

Частота

Частота

5

4

3

2

1

0

1867,5

1905

1942,5

1980

10

9

8

7

6

5

4

3

2

1

0

19,7

Временное сопротивление, Н/мм2

20,3

Число перегибов

24

21

24.

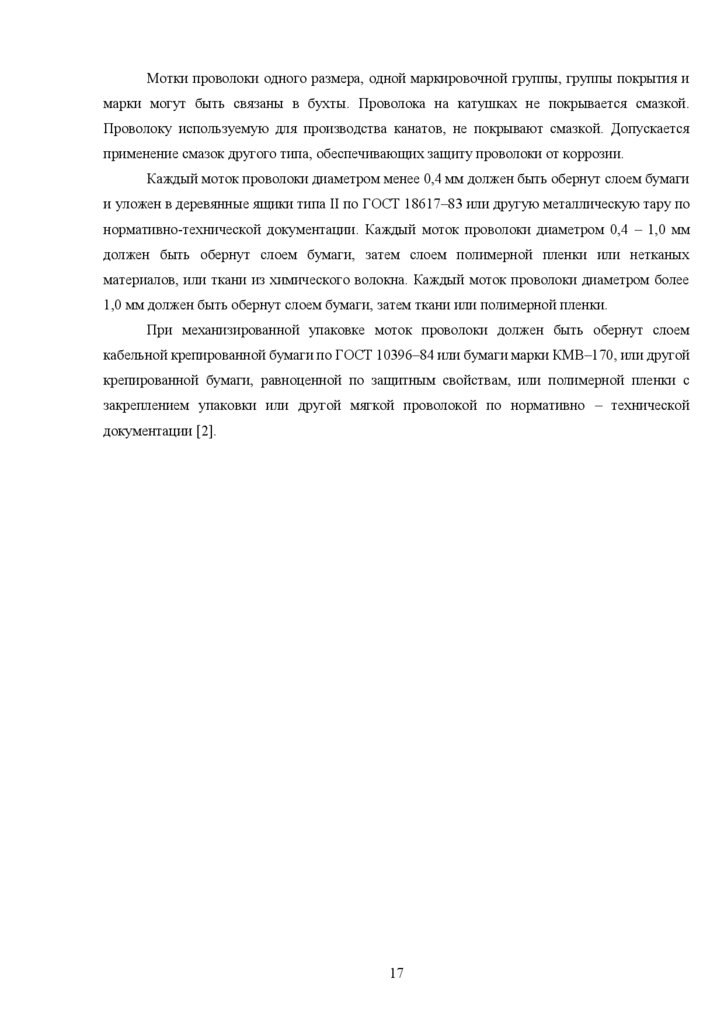

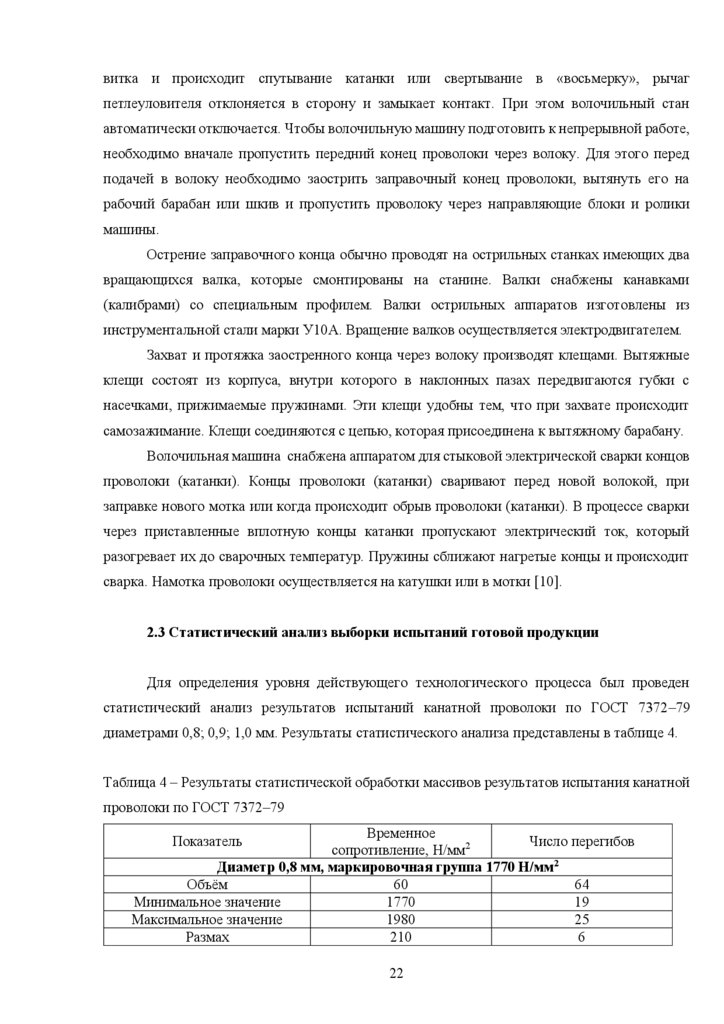

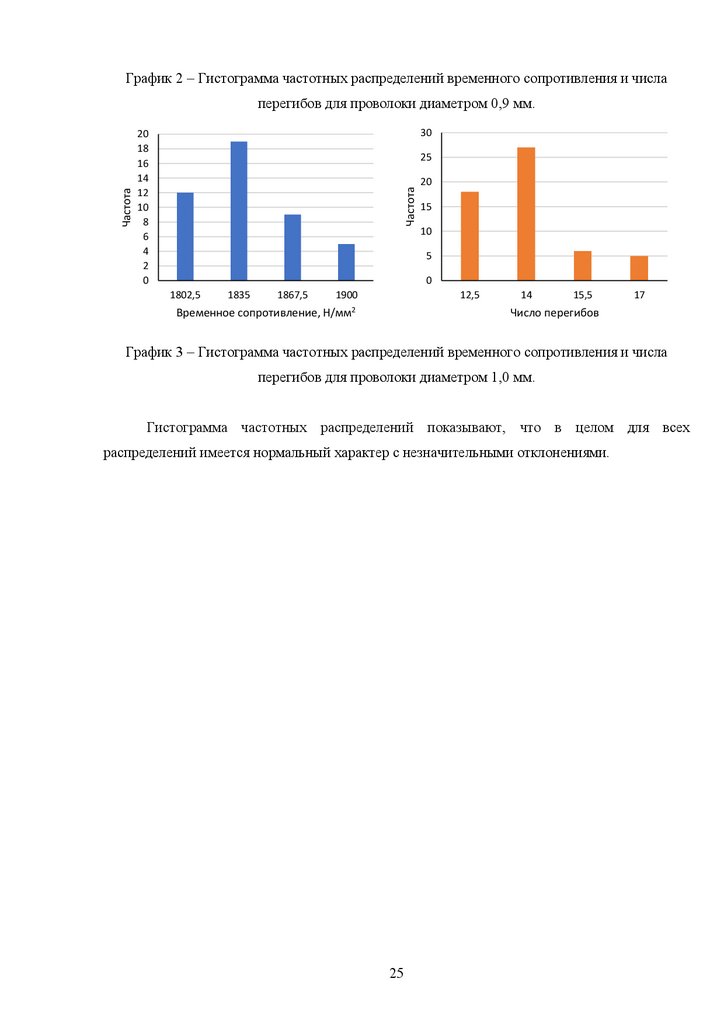

График 2 – Гистограмма частотных распределений временного сопротивления и числа30

20

18

16

14

12

10

8

6

4

2

0

25

Частота

Частота

перегибов для проволоки диаметром 0,9 мм.

20

15

10

5

0

1802,5

1835

1867,5

1900

12,5

Временное сопротивление, Н/мм2

14

15,5

17

Число перегибов

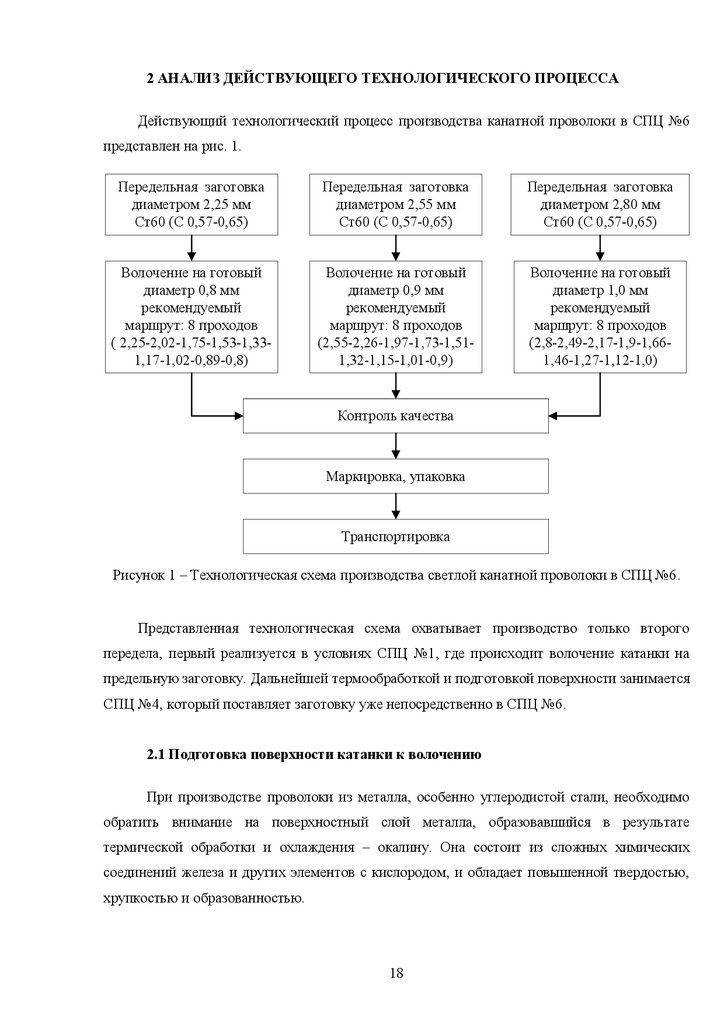

График 3 – Гистограмма частотных распределений временного сопротивления и числа

перегибов для проволоки диаметром 1,0 мм.

Гистограмма частотных распределений показывают, что в целом для всех

распределений имеется нормальный характер с незначительными отклонениями.

25

25.

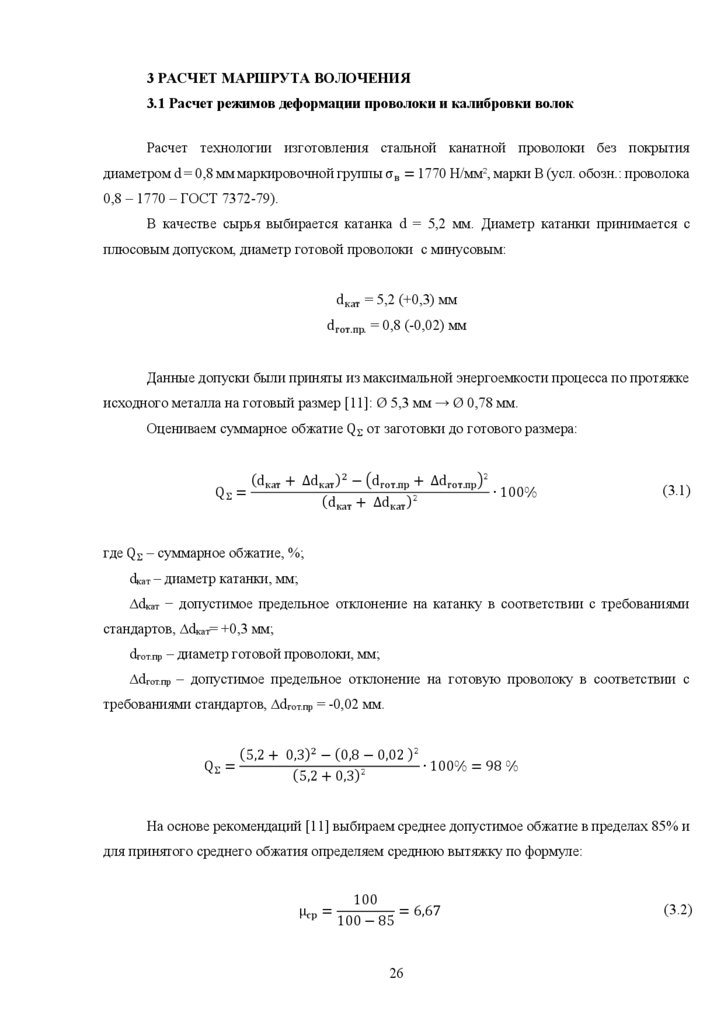

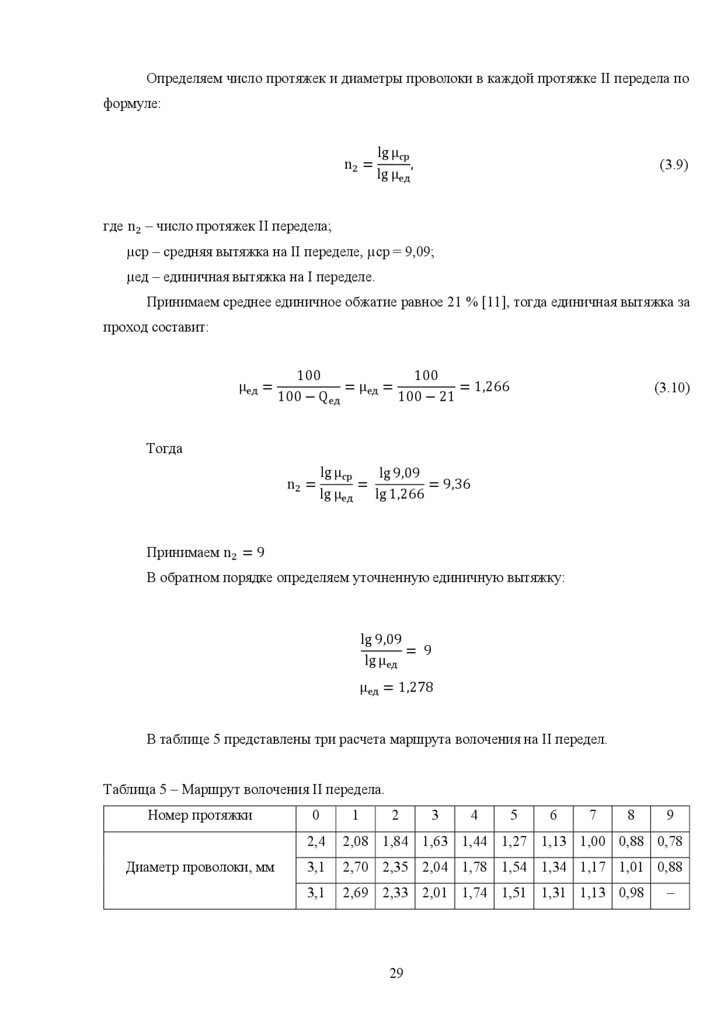

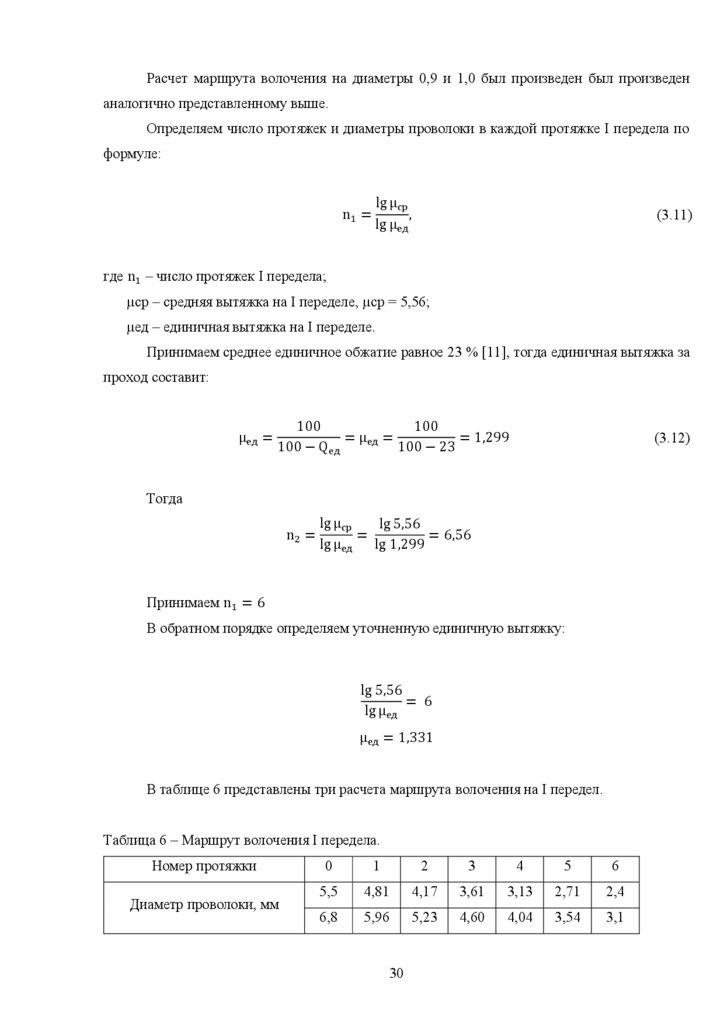

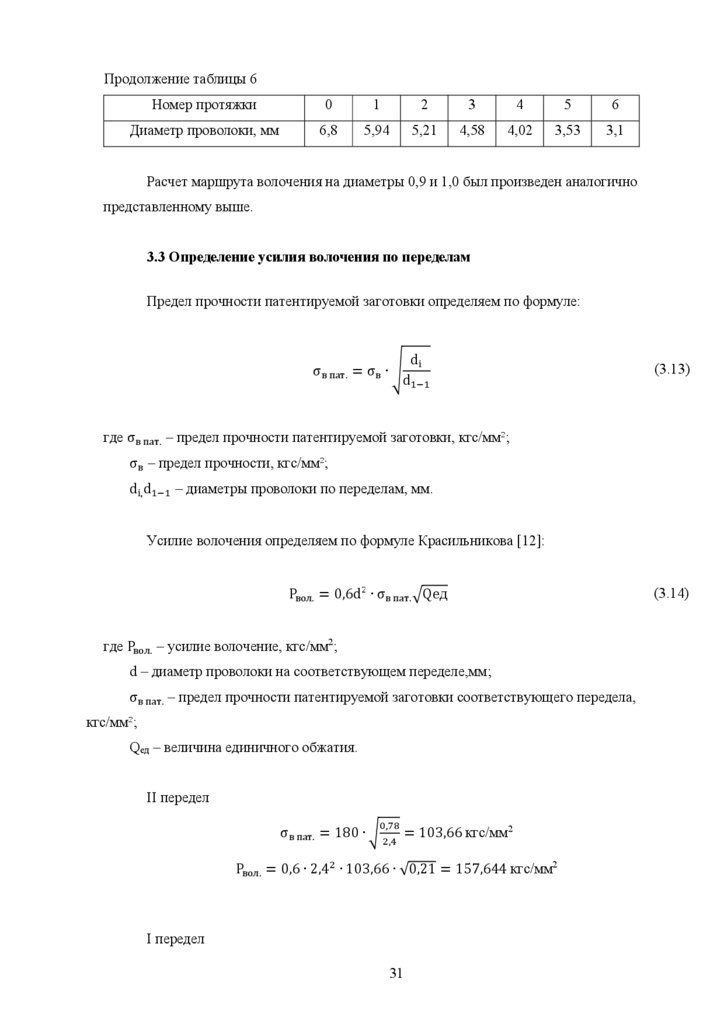

3 РАСЧЕТ МАРШРУТА ВОЛОЧЕНИЯ3.1 Расчет режимов деформации проволоки и калибровки волок

Расчет технологии изготовления стальной канатной проволоки без покрытия

диаметром d = 0,8 мм маркировочной группы σв = 1770 H/мм², марки В (усл. обозн.: проволока

0,8 – 1770 – ГОСТ 7372-79).

В качестве сырья выбирается катанка d = 5,2 мм. Диаметр катанки принимается с

плюсовым допуском, диаметр готовой проволоки с минусовым:

dкат = 5,2 (+0,3) мм

dгот.пр. = 0,8 (-0,02) мм

Данные допуски были приняты из максимальной энергоемкости процесса по протяжке

исходного металла на готовый размер [11]: Ø 5,3 мм → Ø 0,78 мм.

Оцениваем суммарное обжатие Q Ʃ от заготовки до готового размера:

(dкат + ∆dкат )2 − (dгот.пр + ∆dгот.пр )²

QƩ =

∙ 100%

(dкат + ∆dкат )²

(3.1)

где Q Ʃ – суммарное обжатие, %;

dкат – диаметр катанки, мм;

∆dкат − допустимое предельное отклонение на катанку в соответствии с требованиями

стандартов, ∆dкат= +0,3 мм;

dгот.пр – диаметр готовой проволоки, мм;

∆dгот.пр – допустимое предельное отклонение на готовую проволоку в соответствии с

требованиями стандартов, ∆dгот.пр = -0,02 мм.

QƩ =

(5,2 + 0,3)2 − (0,8 − 0,02 )²

∙ 100% = 98 %

(5,2 + 0,3)²

На основе рекомендаций [11] выбираем среднее допустимое обжатие в пределах 85% и

для принятого среднего обжатия определяем среднюю вытяжку по формуле:

μср =

100

= 6,67

100 − 85

26

(3.2)

26.

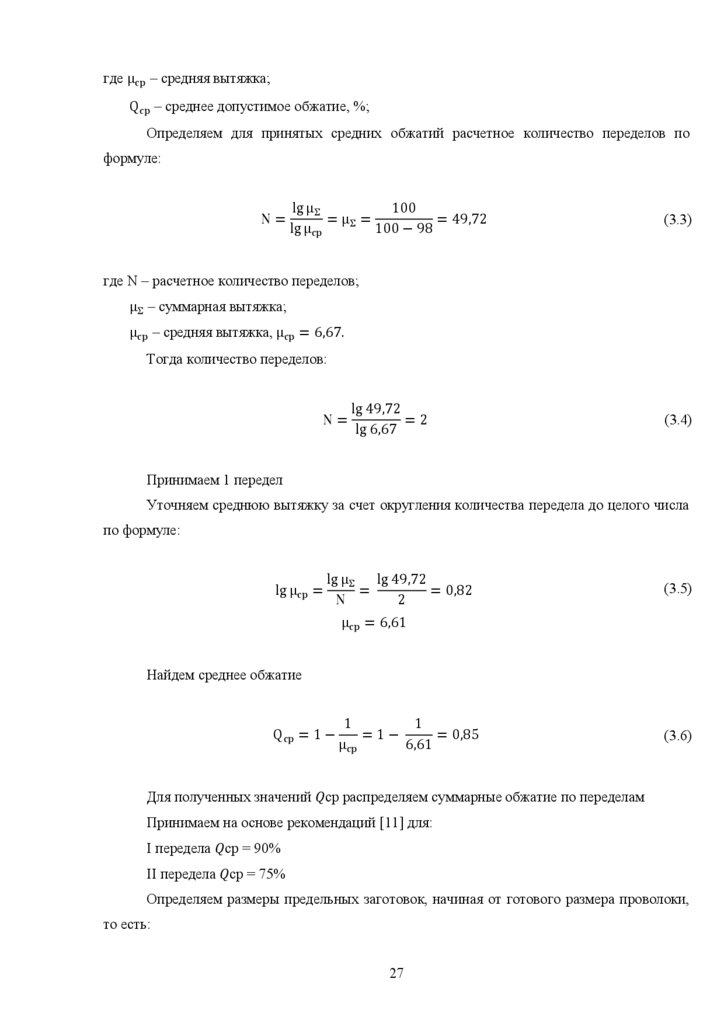

где μср – средняя вытяжка;Q ср – среднее допустимое обжатие, %;

Определяем для принятых средних обжатий расчетное количество переделов по

формуле:

N=

lg μƩ

100

= μƩ =

= 49,72

lg μср

100 − 98

(3.3)

где N – расчетное количество переделов;

μƩ – суммарная вытяжка;

μср – средняя вытяжка, μср = 6,67.

Тогда количество переделов:

N=

lg 49,72

=2

lg 6,67

(3.4)

Принимаем 1 передел

Уточняем среднюю вытяжку за счет округления количества передела до целого числа

по формуле:

lg μср =

lg μƩ

lg 49,72

=

= 0,82

N

2

(3.5)

μср = 6,61

Найдем среднее обжатие

Q ср = 1 −

1

1

=1−

= 0,85

μср

6,61

(3.6)

Для полученных значений

Промышленность

Промышленность