Похожие презентации:

Обработка конструкционных материалов давлением

1.

Направление подготовки бакалавров«Химическая технология»

Материаловедение и

технология конструкционных

материалов

Лихачев Владислав Александрович, к.х.н., доцент

2.

Модуль 5. Технология конструкционных материалов.Слайд 16.01

Тема 16. Обработка конструкционных

материалов давлением.

1.1. Сущность и область применения.

1.2. Нагрев металла перед обработкой.

1.3. Прокатка.

1.4. Прессование.

1.5. Волочение.

1.6. Ковка.

1.7. Объёмная штамповка.

1.8. Листовая штамповка.

3.

Сущность и область применения.Обработка металлов давлением

В основе всех процессов обработки давлением

лежит способность металлов и их сплавов под

действием

внешних

сил

пластически

деформироваться не разрушаясь.

При пластической деформации изменяется не

только

форма,

но

также

структура,

механические и физические свойства металла.

В сочетании с термической обработкой

обработка давлением обеспечивает самые

высокие механические свойства металла и широко

используется для получения разнообразных

изделий.

4.

Теоретические основыобработки металлов давлением

При больших нагрузках больших чем предел текучести

металл подвергается пластической деформации, т.е.

меняет свои размеры и форму.

5.

Обработка металлов давлениемПри обработке металлов давлением происходит вытягивание и

раздробление зерен, поворот и искривление плоскостей

скольжения, засорение их обломками, искажение кристаллической

решетки.

Все это ведет к появлению внутренних напряжений, затруднению

дальнейшей деформации, т.к. металл становится более прочным.

все эти процессы называют наклепом или деформационным

упрочнением.

Если металл нагреть ( за счет тепла деформации или специально),

то идет процесс разупрочнения, состоящий из двух процессов:

1.Возврата (уменьшение и ликвидация искажений решетки (tвозв

=0,25-0,3 tпл );

2. Рекристаллизация (перестройка деформированных зерен, их

зарождение и рост (tрек = 0,4 tпл );

6.

Виды обработки металлов давлениемТаким образом различают два вида деформации:

1. Холодную;

2. Горячую.

Холодная деформация без возврата и

рекристаллизации с наклепом и упрочнением глубокой

не может быть, но поверхность получается чистой, без

окалины.

Горячая деформация проводится более часто с

полным или частичным разупрочнением за счет

возврата и рекристаллизации. Она более глубокая, но

на поверхности образуется окалина. Температура

горячей деформации обычно 0,7-0,75 Тпл

7.

Нагрев металла перед обработкой.Слайд 16.03

Горячая деформация

Основным назначением нагрева перед обработкой

давлением

является

повышение

пластичности

обрабатываемого металла и снижение его сопротивления

деформированию.

Нагревать

до

очень

высоких

температур,

приближающихся к линии солидуса, не рекомендуется, так

как при этом возможен перегрев и пережог металла.

Перегрев – явление быстрого роста зерен при высоких

температурах, ведущее к ухудшению механических

свойств металла. Он может быть исправлен термической

обработкой. При пережоге кислород проникает внутрь

заготовки и окисляет границы зерен. Металл становится

хрупким и при ударе рассыпается. Никакой обработкой

пережог не исправляется.

8.

Температуры при обработке металловдавлением

Металл

T

Рекристалл Рекристалли

Горячая

плавления

изация

зационный деформация

отжиг

Fe

1539

450

650-750

800-1300

Cu

1084

270

500-600

650-900

Al

658

100

350-400

400-500

Ti

1672

500

650-750

800-1150

9. Виды обработки металлов деформацией

Прокат

Прессование

Волочение

Ковка

Объемная штамповка

Листовая штамповка

10.

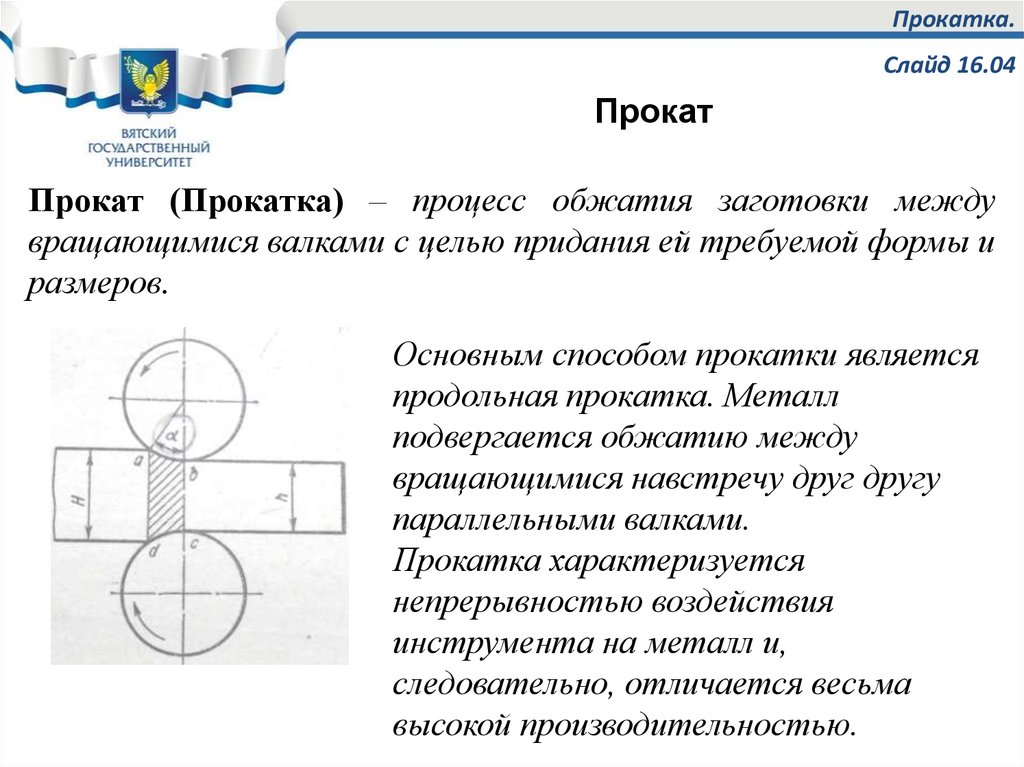

Прокатка.Слайд 16.04

Прокат

Прокат (Прокатка) – процесс обжатия заготовки между

вращающимися валками с целью придания ей требуемой формы и

размеров.

Основным способом прокатки является

продольная прокатка. Металл

подвергается обжатию между

вращающимися навстречу друг другу

параллельными валками.

Прокатка характеризуется

непрерывностью воздействия

инструмента на металл и,

следовательно, отличается весьма

высокой производительностью.

11. Прокат металлов

Наиболеераспространёнными

профилями сортового

проката являются лист,

квадрат, уголок, круг,

швеллер, двутавр

профнастил и т.д.

12.

Прокат металловСлитки, поступающие в прокатный цех, проходят операцию

зачистки – удаления поверхностных дефектов. Особое

внимание уделяется удалению окалины, иначе она может

вдавиться в поверхность листа и ухудшить его качество.

Весьма ответственной операцией является нагрев слитков

перед прокаткой, если деформация горячая.

После прокатки и контроля полученный профиль режется на

нужный размер.

13. Прессование

• Прессование – технологический процесс,применяемый для получения изделий сложного

поперечного сечения из пластичных цветных

металлов и их сплавов, а также из стали.

Профили из

алюминия,

полученные

методом

прессования

В тоже время профиль может быть и простой: пруток, труба.

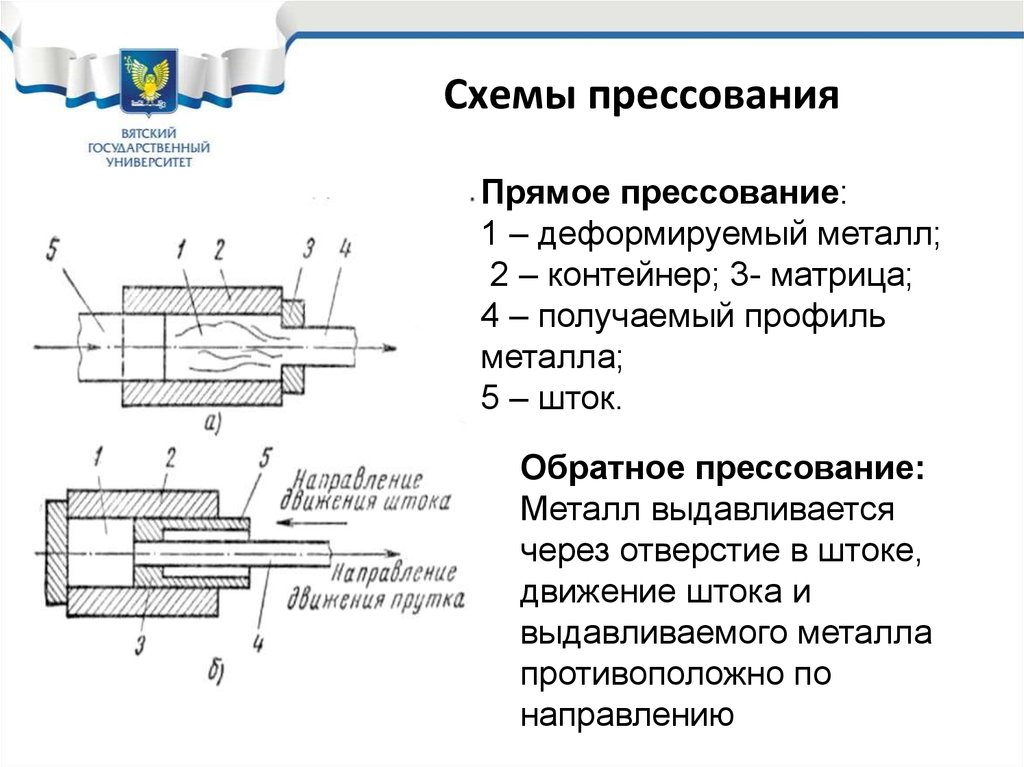

14. Схемы прессования

Прямое прессование:1 – деформируемый металл;

2 – контейнер; 3- матрица;

4 – получаемый профиль

металла;

5 – шток.

Обратное прессование:

Металл выдавливается

через отверстие в штоке,

движение штока и

выдавливаемого металла

противоположно по

направлению

15.

ПрессованиеПрямым прессованием получаются также трубы:

Прямое прессование труб отличается от предыдущих методов

наличием иглы 6, которая проходит сквозь отверстие в заготовке

деформируемого металла 1. Длина иглы несколько превышает длину

заготовки. При давлении штока 5 на заготовку металл выдавливается в

зазор между матрицей 3 и иглой, образуя трубу 4. Внутренний диаметр

трубы равен диаметру иглы, наружный – диаметру отверстия в

матрице.

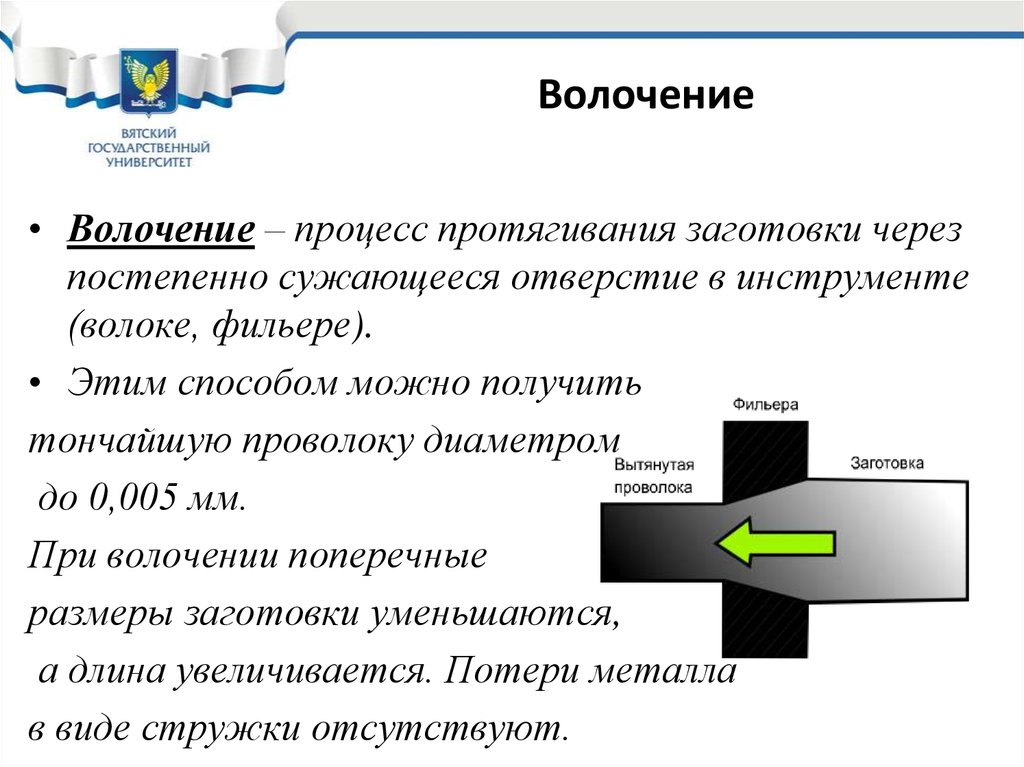

16. Волочение

• Волочение – процесс протягивания заготовки черезпостепенно сужающееся отверстие в инструменте

(волоке, фильере).

• Этим способом можно получить

тончайшую проволоку диаметром

до 0,005 мм.

При волочении поперечные

размеры заготовки уменьшаются,

а длина увеличивается. Потери металла

в виде стружки отсутствуют.

17. Схема волочения

Волочением получают проволоку, пруток сложногопрофиля, тонкостенные трубы, в том числе капиллярные

18.

ВолочениеПроцесс волочения состоит из следующих операций:

Предварительная термическая обработка заготовки с целью снятия

наклёпа и получения необходимой структуры металла.

Очистка от окалины механическим, химическим или электрохимическим

способом.

Заострение концов заготовки, чтобы можно было протянуть её сквозь

волоку и захватить клещами волочильного стана.

Нанесение

подсмазочного

фосфатирования.

слоя

путём

желтения,

меднения,

Волочение в один или несколько проходов.

Межоперационная или послеоперационная термообработка для снятия

наклёпа.

Отделка готовой продукции.

19. Ковка

• Ковка – процесс, при которомнеобходимое изменение формы

заготовки достигается путём

ударов или нажимов бойками пресса

или молота.

• Самый древний прием обработки

металлов давлением.

• Ковкой достигается не только

изменение формы заготовки, но и

улучшение механических свойств за

счет деформационного наклепа.

20. Художественная ковка металлов

Широко рекламируется в настоящее время21.

КовкаОсновные операции (термины) применяемые при ковке

следующие:

Биллетирование

– подготовка

слитка к последующей ковке.

Осадка – увеличение поперечного

сечения за счёт уменьшения высоты.

Вытяжка (протяжка) – увеличение

длины заготовки за счёт уменьшения

площади её поперечного сечения.

Разгонка

– местное уширение

заготовки без увеличения её длины.

22. Ковка

Термины ковки• Вытяжка с оправкой – увеличение

длины пустотелой заготовки за

счёт уменьшения толщины её

стенок.

• Гибка – придание заготовке

изогнутой формы по заданному

контуру.

• Кузнечная сварка – соединение в

одно целое отдельных частей

заготовки.

23. Штамповка металлов

Штамповка – метод обработки, при котором принудительное формование(перераспределение) металла заготовки производится в полости

инструмента, называемого штампом.

По производительности этот способ превосходит ковку, даёт значительную

экономию металла и снижает трудоёмкость обработки.

Различают

штамповки.

объёмную

и

Существует

два

основных

объёмной штамповки:

листовую

метода

Штамповка в открытых штампах

предусматривает выход части металла

заготовки в заусенечную канавку.

24. Объемная штамповка

Штамповка в закрытых штампах не предусматриваетобразования заусенца. Для такой штамповки требуются

заготовки высокой точности по объёму. Она применяется

для поковок простой формы, в основном имеющих форму тел

вращения.

Примеры деталей,

полученных

объемной

штамповкой

25. Листовая штамповка

Листоваяштамповка

представляет

собой

отрасль

машиностроения, занимающуюся производством изделий и

деталей машин из листового материала. Она широко

применяется в металлообрабатывающей промышленности, а в

ряде производств занимает ведущее положение

Достоинства: высокая

производительность,

стабильность качества

и точность.

Недостаток – высокая

стоимость штампов.

26. Листовая штамповка

Листовой штамповкой обрабатываются углеродистые испециальные стали, цветные металлы и сплавы, а также

различные листовые полимерные материалы.

Все операции листовой

штамповки можно

разделить на две группы:

формоизменяющие и

разделительные.

27.

Листовая штамповкаК разделительным операциям относятся:

• вырубка;

• отрезка;

• надрезка.

К формоизменяющим операциям относятся:

• гибка;

• вытяжка;

• формовка.

28.

29.

Ковка.Слайд 16.11

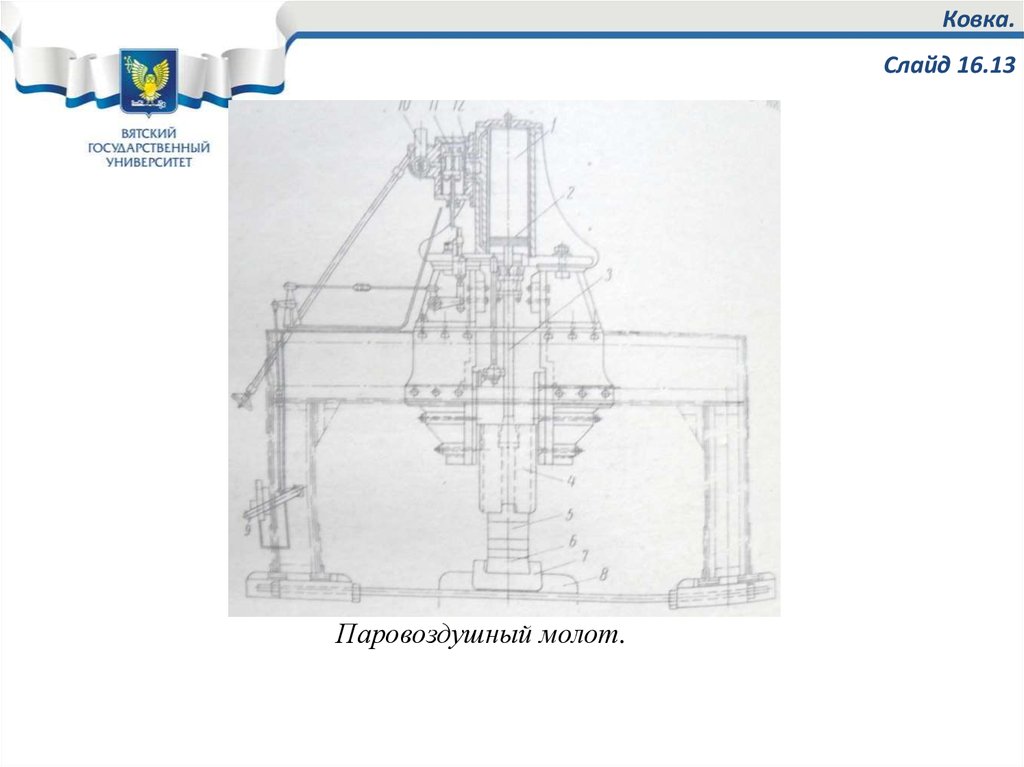

Основное оборудование кузнечных цехов служит для

нагрева и деформации металла, вспомогательное – для

транспортировки, очистки, резки.

Основными машинами-орудиями для свободной ковки являются молоты

и прессы.

Молоты подразделяются на:

1. Приводные

рычажные;

фрикционные;

рессорные;

пневматические;

2. Паровоздушные

простого действия;

двойного действия.

30.

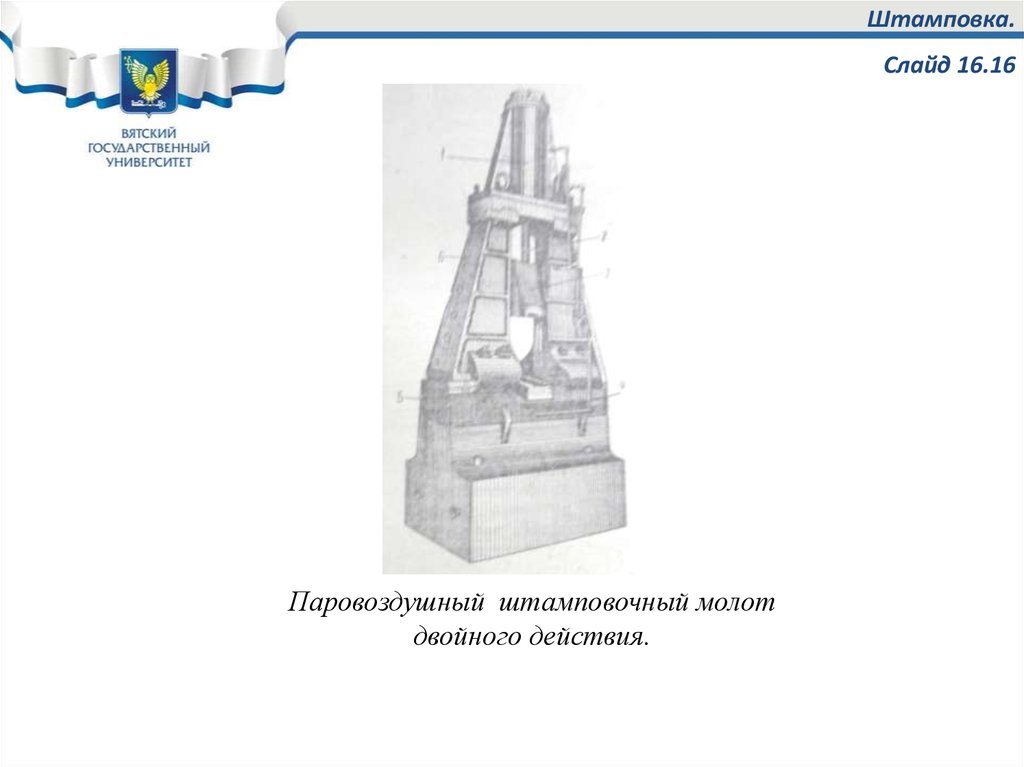

Штамповка.Слайд 16.15

В зависимости от типа производства, наличия

оборудования

и

инструментальной

базы

различают следующие способы штамповки:

Штамповка в подкладных штампах осуществляется на ковочном

оборудовании (пневматический, паровоздушный молот).

Одноручьёвая штамповка кованой заготовки производится в одном

окончательном ручье.

Многоручьёвая штамповка производится в одном многоручьевом

штампе на паровоздушных штамповочных молотах, механических

ковочных прессах, горизонтально-ковочных машинах.

Штамповка на молотах – наиболее широко применяемой метод горячей

объёмной штамповки. Для её осуществления используются главным

образом паровоздушные молоты двойного действия с педальным

управлением.

Также

для

горячей

штамповки

применяются

паровоздушные

молоты

простого

действия,

бесшаботные

паровоздушные молоты и фрикционные молоты.

31.

Ковка.Слайд 16.12

Пневматический молот.

32.

Ковка.Слайд 16.13

Паровоздушный молот.

33.

Штамповка.Слайд 16.16

Паровоздушный штамповочный молот

двойного действия.

Промышленность

Промышленность