Похожие презентации:

Металлургические технологии 03 (1)

1.

Металлургические технологии1

2.

Чайниковый сталеразливочный ковш с верхней разливкой2

3.

Чайниковый сталеразливочный ковш с нижней разливкой3

4.

Конструкция сталеразливочного ковша1 - цапфы; 2 - продольные и поперечные ребра жесткости; 3 - носок; 4 - стопор;

5 - кольцевые ребра жесткости.

4

5.

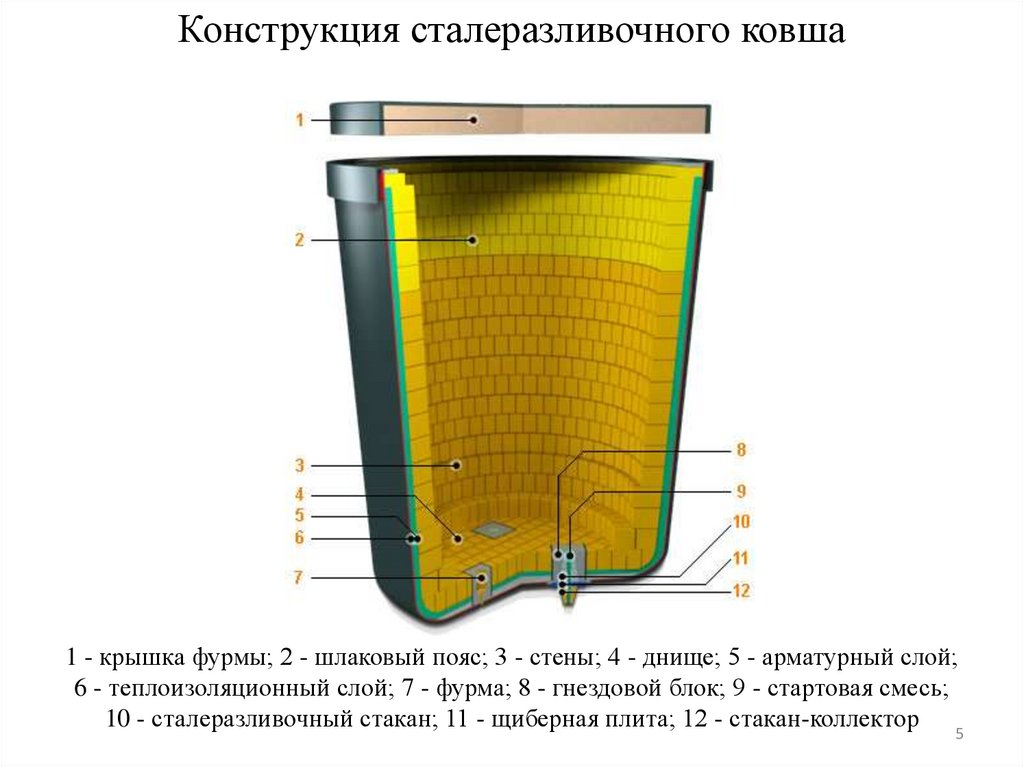

Конструкция сталеразливочного ковша1 - крышка фурмы; 2 - шлаковый пояс; 3 - стены; 4 - днище; 5 - арматурный слой;

6 - теплоизоляционный слой; 7 - фурма; 8 - гнездовой блок; 9 - стартовая смесь;

10 - сталеразливочный стакан; 11 - щиберная плита; 12 - стакан-коллектор 5

6.

Внешний вид заливочного ковша6

7.

Внутренняя поверхность ковша7

8.

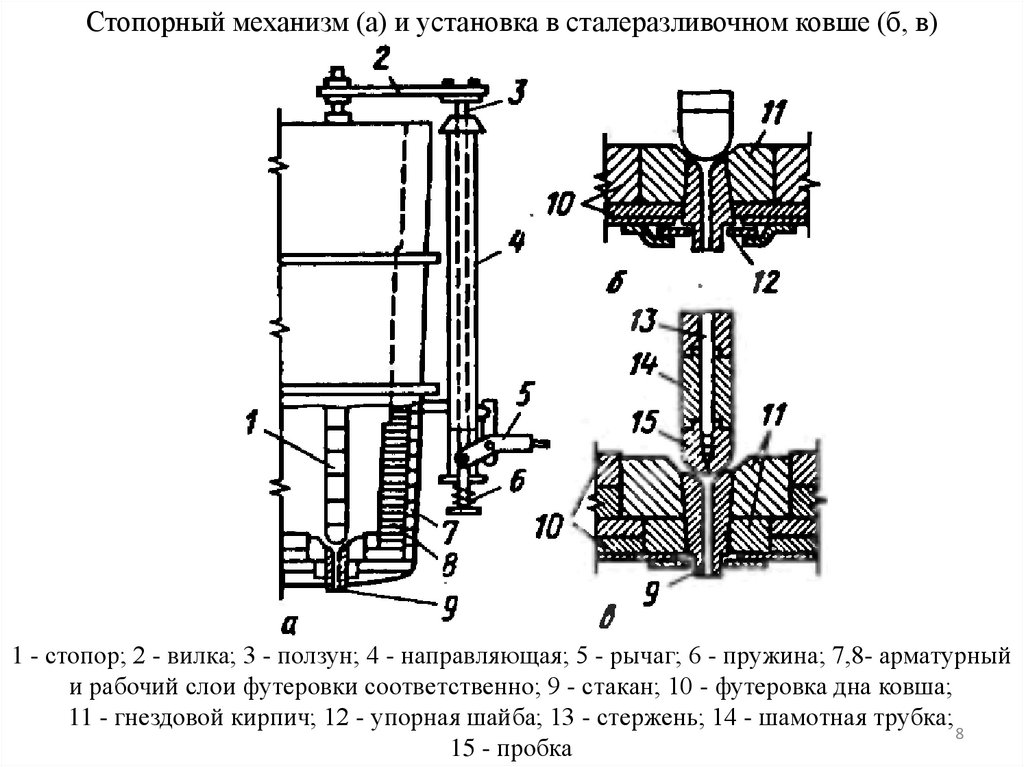

Стопорный механизм (а) и установка в сталеразливочном ковше (б, в)1 - стопор; 2 - вилка; 3 - ползун; 4 - направляющая; 5 - рычаг; 6 - пружина; 7,8- арматурный

и рабочий слои футеровки соответственно; 9 - стакан; 10 - футеровка дна ковша;

11 - гнездовой кирпич; 12 - упорная шайба; 13 - стержень; 14 - шамотная трубка;

8

15 - пробка

9.

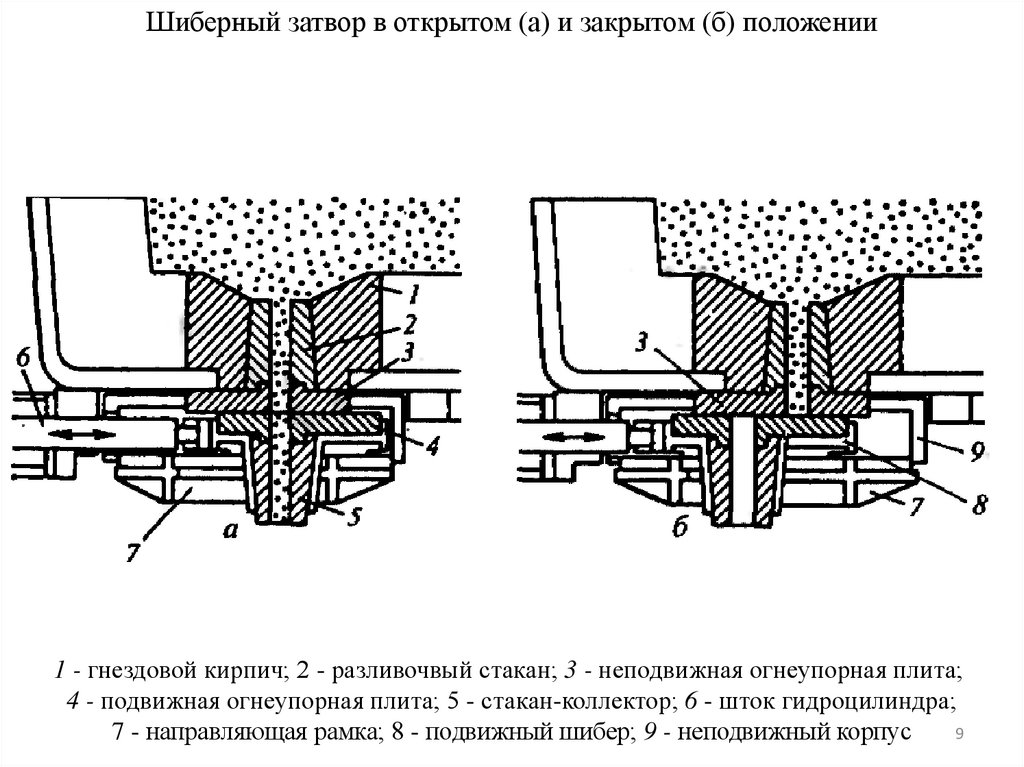

Шиберный затвор в открытом (а) и закрытом (б) положении1 - гнездовой кирпич; 2 - разливочвый стакан; 3 - неподвижная огнеупорная плита;

4 - подвижная огнеупорная плита; 5 - стакан-коллектор; 6 - шток гидроцилиндра;

9

7 - направляющая рамка; 8 - подвижный шибер; 9 - неподвижный корпус

10.

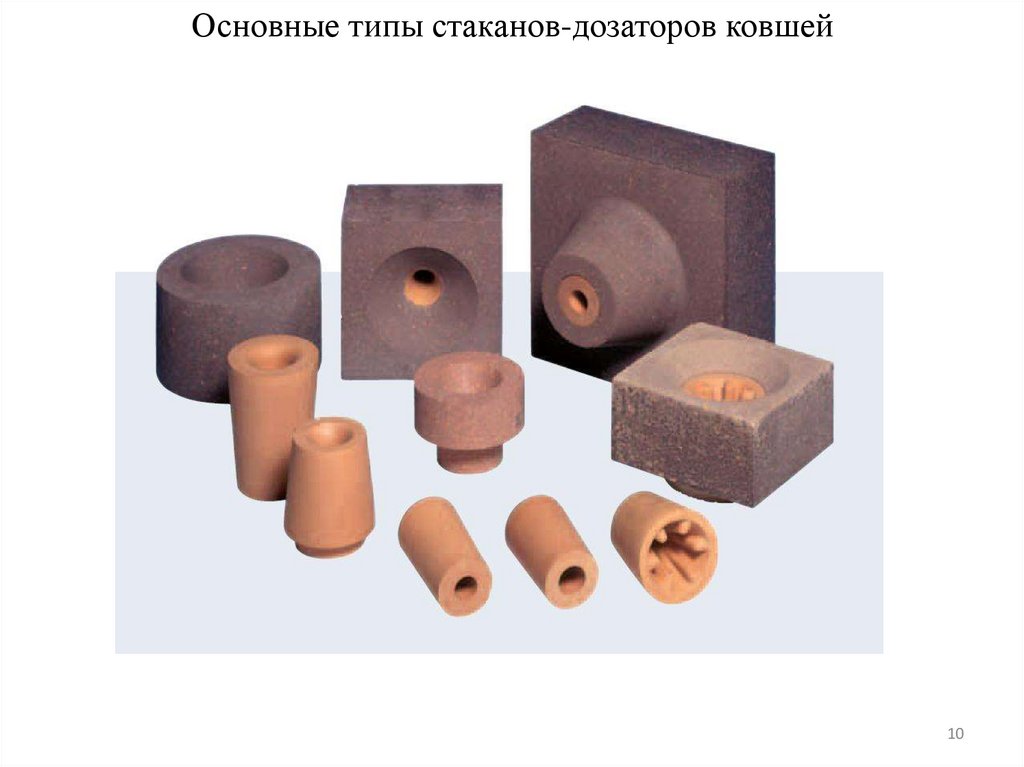

Основные типы стаканов-дозаторов ковшей10

11.

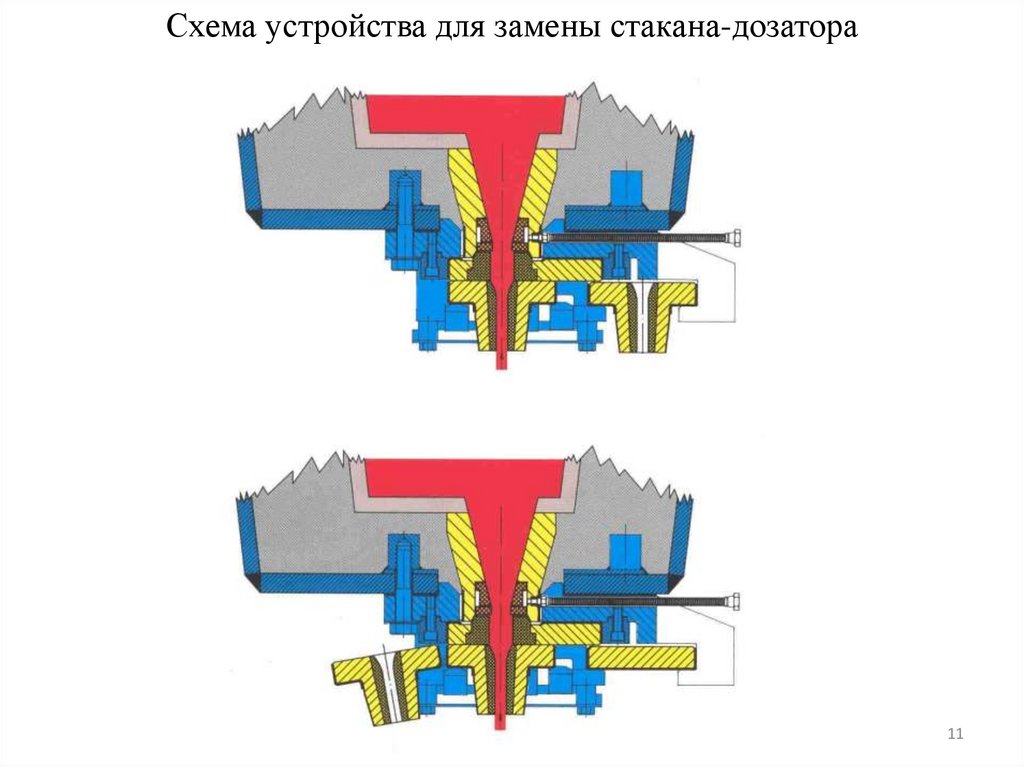

Схема устройства для замены стакана-дозатора11

12.

Схема зарастания канала шиберного затвора в процессе разливки12

13.

Транспортировка ковша13

14.

Стенды разогрева ковшей завода «Серп и молот»14

15.

Стенды разогрева ковшей завода «Серп и молот»15

16.

Слив шлака16

17.

Шлаковый желоб17

18.

Ковш для шлака18

19.

Слив шлака19

20.

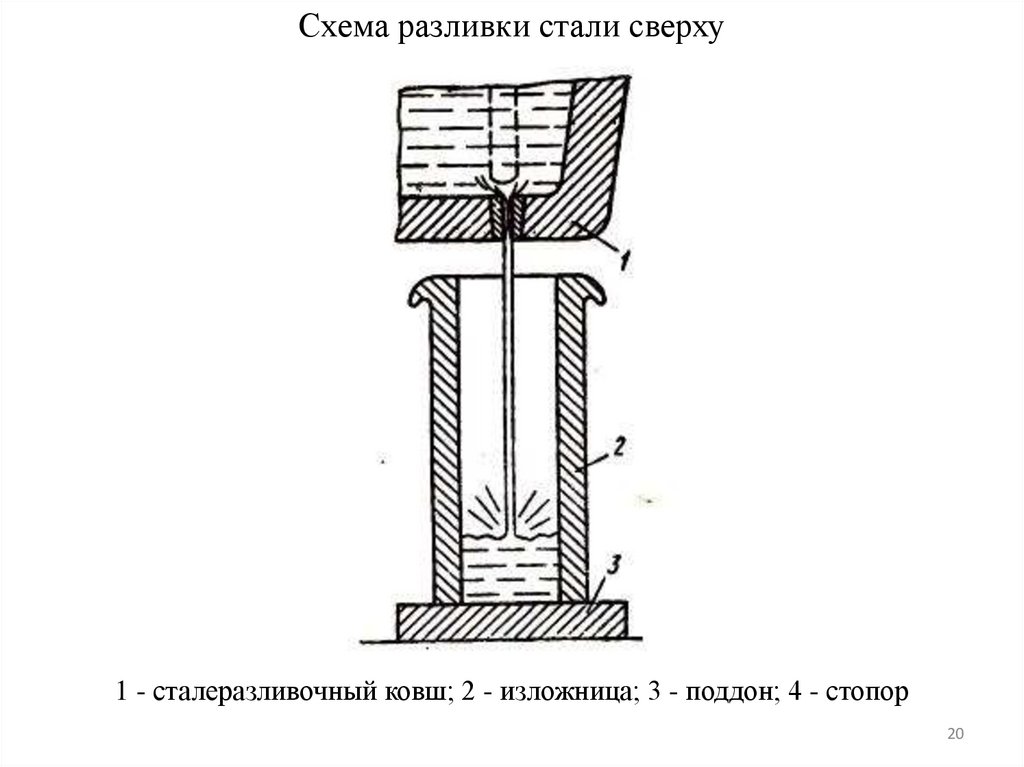

Схема разливки стали сверху1 - сталеразливочный ковш; 2 - изложница; 3 - поддон; 4 - стопор

20

21.

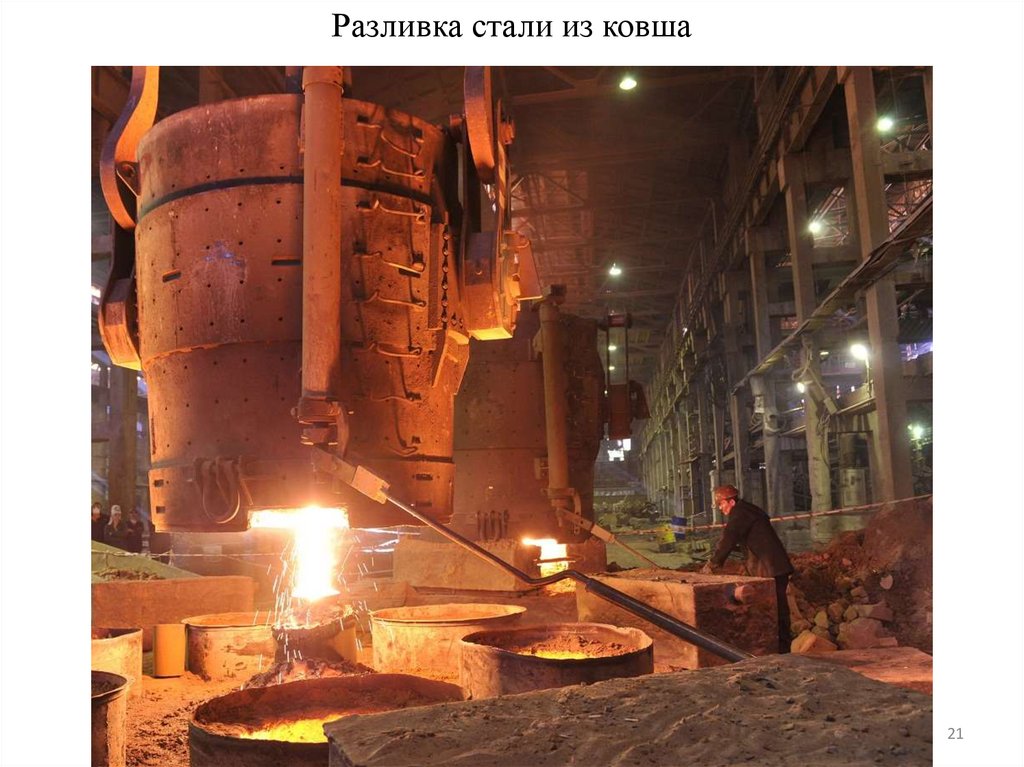

Разливка стали из ковша21

22.

2223.

Внешний вид изложниц без прибыльной надставки23

24.

Разливка стали сверху через промежуточные устройстваа - через промежуточный ковш; б - через промежуточную воронку

1 - сталеразливочный ковш; 2 - промежуточный ковш; 3 - стакан; 4 - прибыльная

24

надставка; 5 - изложница; 6 - промежуточная воронка; 7 - подставка

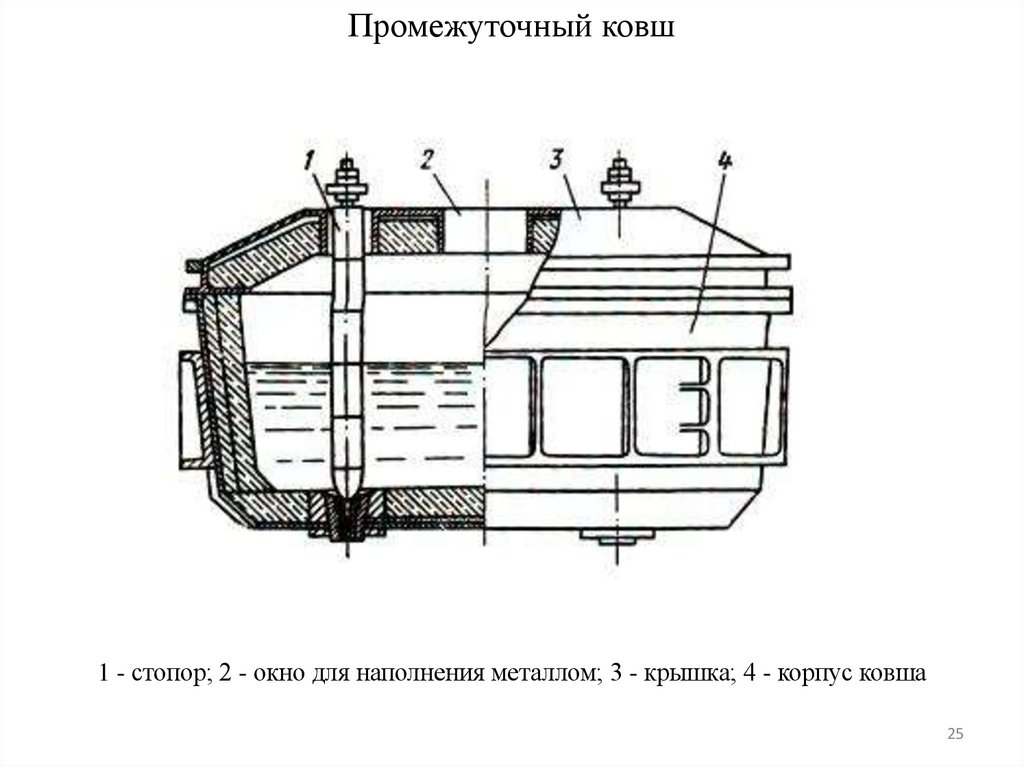

25.

Промежуточный ковш1 - стопор; 2 - окно для наполнения металлом; 3 - крышка; 4 - корпус ковша

25

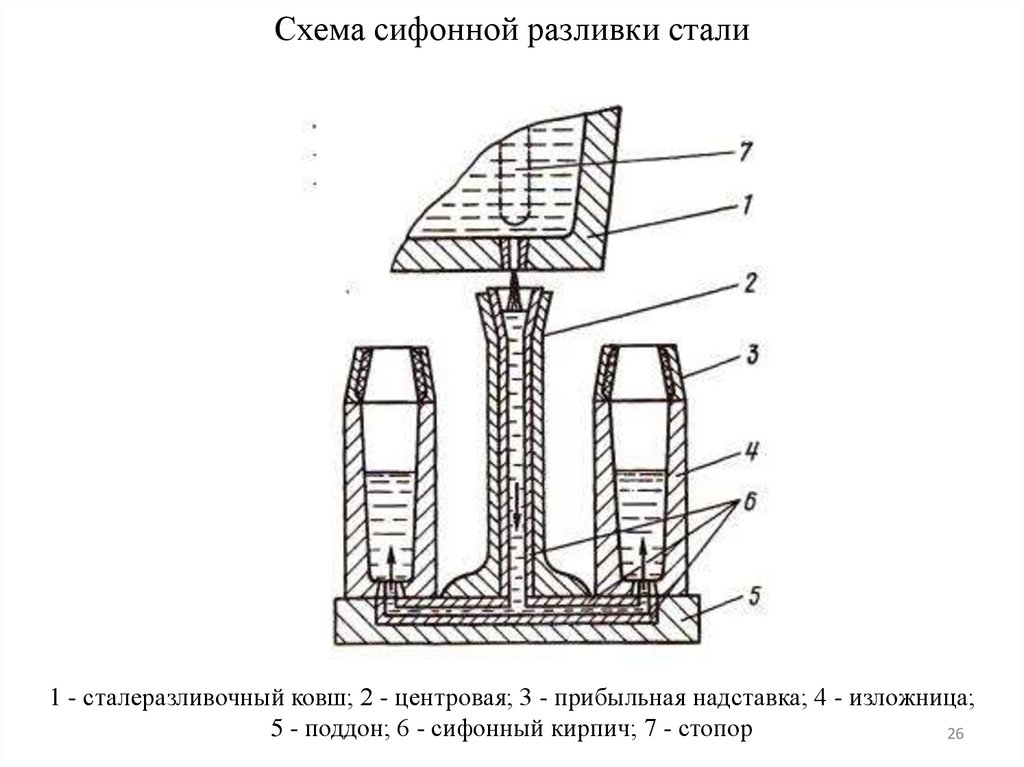

26.

Схема сифонной разливки стали1 - сталеразливочный ковш; 2 - центровая; 3 - прибыльная надставка; 4 - изложница;

5 - поддон; 6 - сифонный кирпич; 7 - стопор

26

27.

2728.

Преимущества разливки сверху:─ Меньшая стоимость разливки, упрощенный процесс подготовки оборудования

к разливке

─ Отсутствие потерь металла на литники

─ Пониженная температура металла при разливке

Недостатки разливки сверху:

─ Более низкое качество поверхности из-за наличия плен

─ Большая продолжительность разливки

─ Пониженная стойкость футеровки ковша из-за большей длительности

разливки

28

29.

Преимущества сифонной разливки:Меньшая длительность разливки из-за одновременной отливки нескольких

слитков

─ Меньшая скорость подъема металла в изложнице, что положительно

сказывается на качестве слитков

─ Отсутствие поверхностных дефектов, вызванных разбрызгиванием струи

металла при ударе о дно изложницы или поддона (отсутствие плен)

Недостатки сифонной разливки:

─ Сложность и повышенная стоимость разливки (расход сифонного кирпича,

необходимость установки дополнительного оборудования - центровых,

затраты труда на сборку центровых и поддонов)

─ Дополнительные потери металла в виде литников (0,7-2,5% от массы стали)

─ Необходимость нагрева металла до более высоких температур, так как сталь

дополнительно охлаждается в футерованных каналах

Выбор того или иного способа разливки, в основном, определяется маркой стали.

Для рядовых марок сталей применяют разливку сверху из-за дешевизны и простоты

способа. Для качественных марок сталей применяют сифонную разливку в связи с

повышенными требованиями к качеству поверхности слитков. Потери металла в виде

скрапа и недоливов при использовании обоих способов составляют 0,6-1,9% от массы

стали. Кроме того, как уже упоминалось выше, при сифонной разливке дополнительно

29

теряется 0,7-2,5% в виде литников

30.

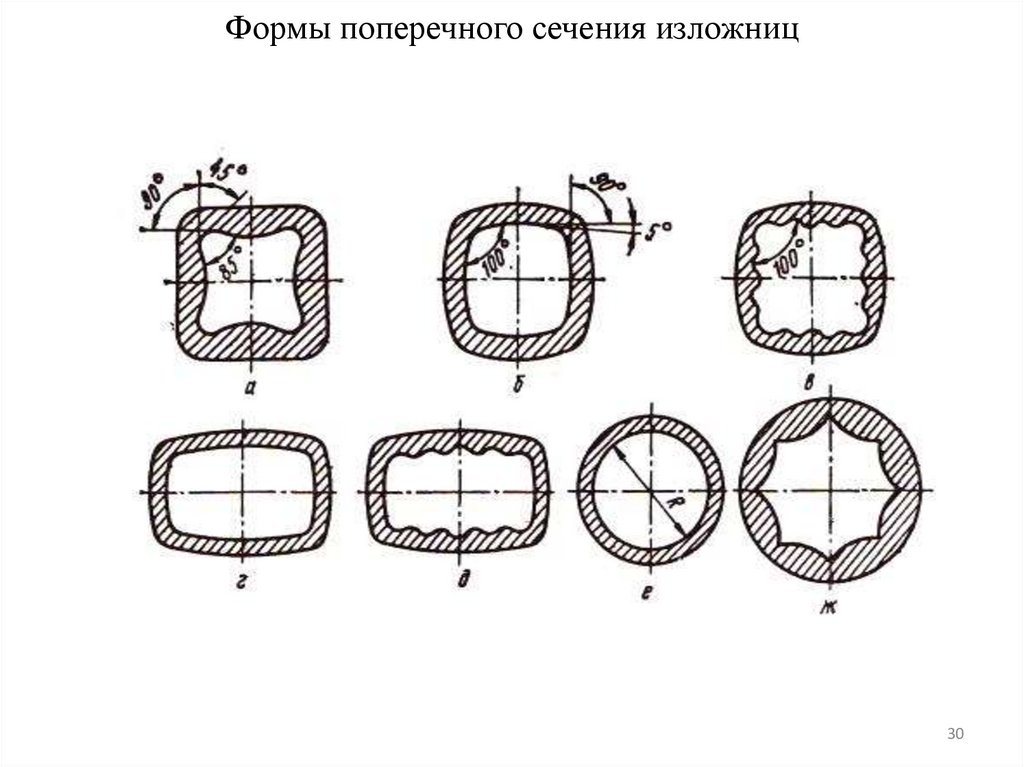

Формы поперечного сечения изложниц30

31.

Изложницы для кузнечных слитковМатериал - чугун с шаровидным графитом

31

32.

Различные типы слитковНормальные слитки имеют форму усеченной пирамиды, поперечное сечение которой

имеет форму в виде 4х, 6ти, 8ми, 12ти многогранника. Из-за условий кристаллизации

крупных слитков сечения могут иметь и большее число граней, вплоть до 24х.

Слитки вакуумно-дугового и электрошлакового переплава имеют круглую или квадратную

(со сглаженными углами) форму поперечного сечения.

32

33.

Примеры слитков33

34.

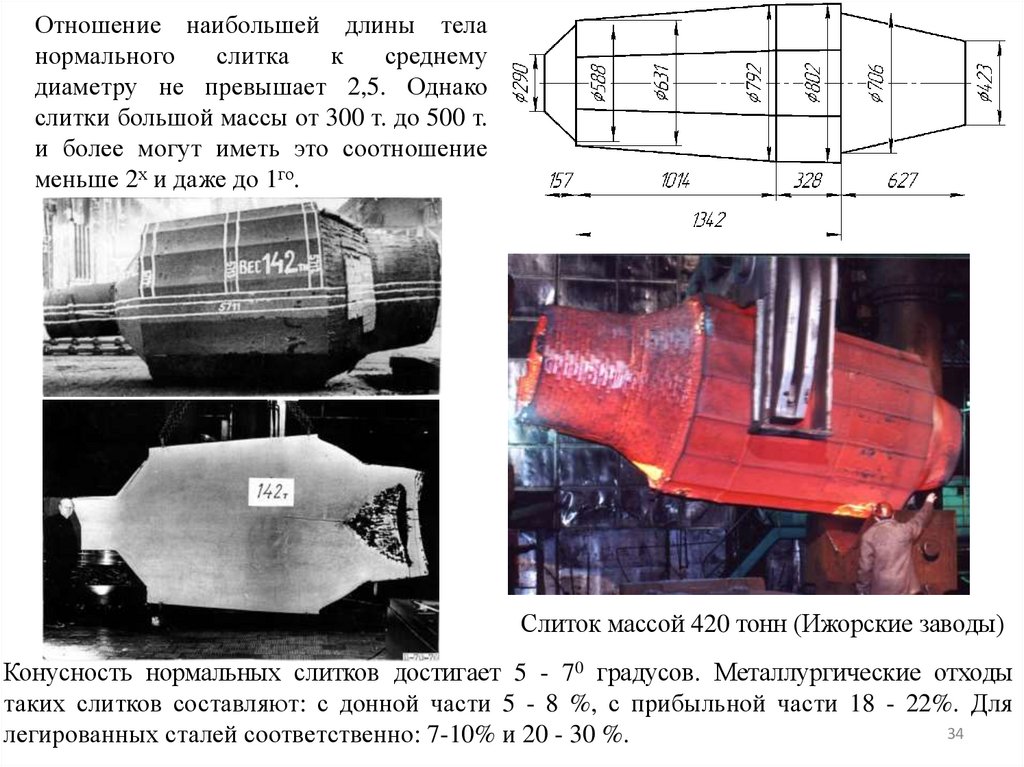

Отношение наибольшей длины теланормального

слитка

к

среднему

диаметру не превышает 2,5. Однако

слитки большой массы от 300 т. до 500 т.

и более могут иметь это соотношение

меньше 2х и даже до 1го.

Слиток массой 420 тонн (Ижорские заводы)

Конусность нормальных слитков достигает 5 - 70 градусов. Металлургические отходы

таких слитков составляют: с донной части 5 - 8 %, с прибыльной части 18 - 22%. Для

34

легированных сталей соответственно: 7-10% и 20 - 30 %.

35.

3536.

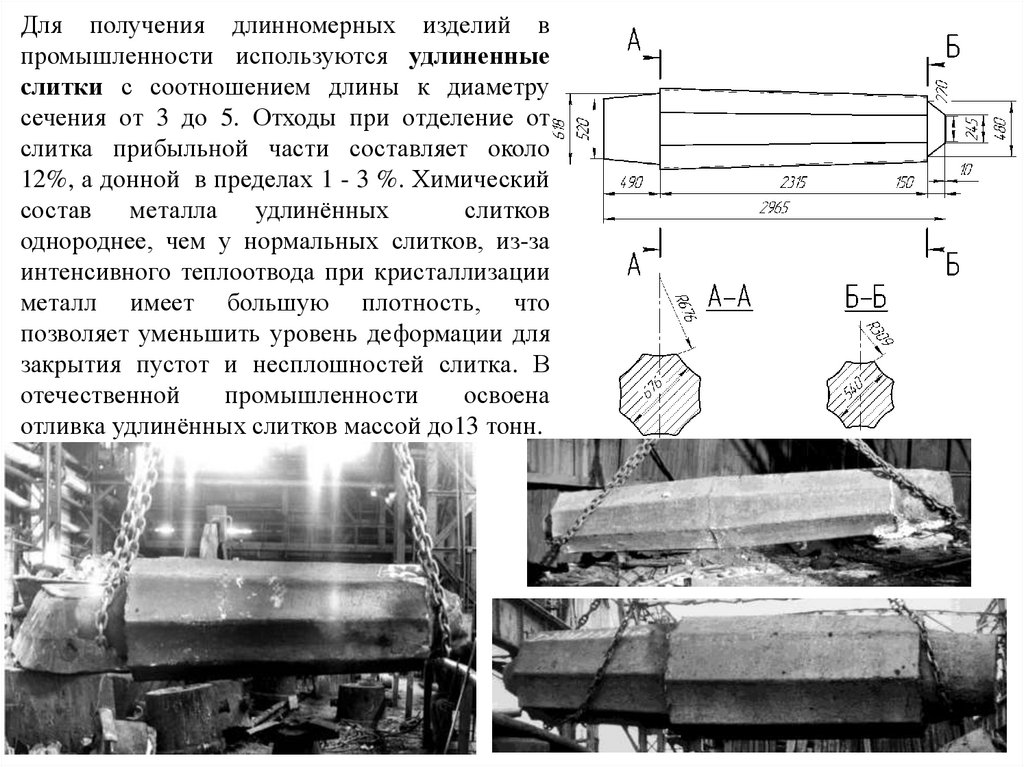

Для получения длинномерных изделий впромышленности используются удлиненные

слитки с соотношением длины к диаметру

сечения от 3 до 5. Отходы при отделение от

слитка прибыльной части составляет около

12%, а донной в пределах 1 - 3 %. Химический

состав металла удлинённых

слитков

однороднее, чем у нормальных слитков, из-за

интенсивного теплоотвода при кристаллизации

металл имеет большую плотность, что

позволяет уменьшить уровень деформации для

закрытия пустот и несплошностей слитка. В

отечественной

промышленности

освоена

отливка удлинённых слитков массой до13 тонн.

36

37.

Малоприбыльные или бесприбыльные слитки, отливающиеся в стандартныеизложницы с меньшей на номер прибыльной надставкой или без неё, используются для

получения полых поковок. При этом увеличивается выход годного металла на 7 - 12%.

Полые слитки массой до 120 тонн

используются для получения полых

поковок

типа

тонкостенных

труб,

барабанов, длинномерных втулок и т. д.

Эти слитки получают разливкой в

обычные изложницы, в которые по центру

устанавливаются холодильник с размерами

внутреннего отверстия поковки. С целью

качественной кристаллизации металла

слитка соотношение его длинны к толщине

стенки не должно превышать 4.

Слитки специальной формы позволяют управлять макроструктурой металла ещё

на стадии кристаллизации. Массового распространения не получили в виду

дороговизны оснастки.

Формы поперечных сечений кузнечных слитков

37

38.

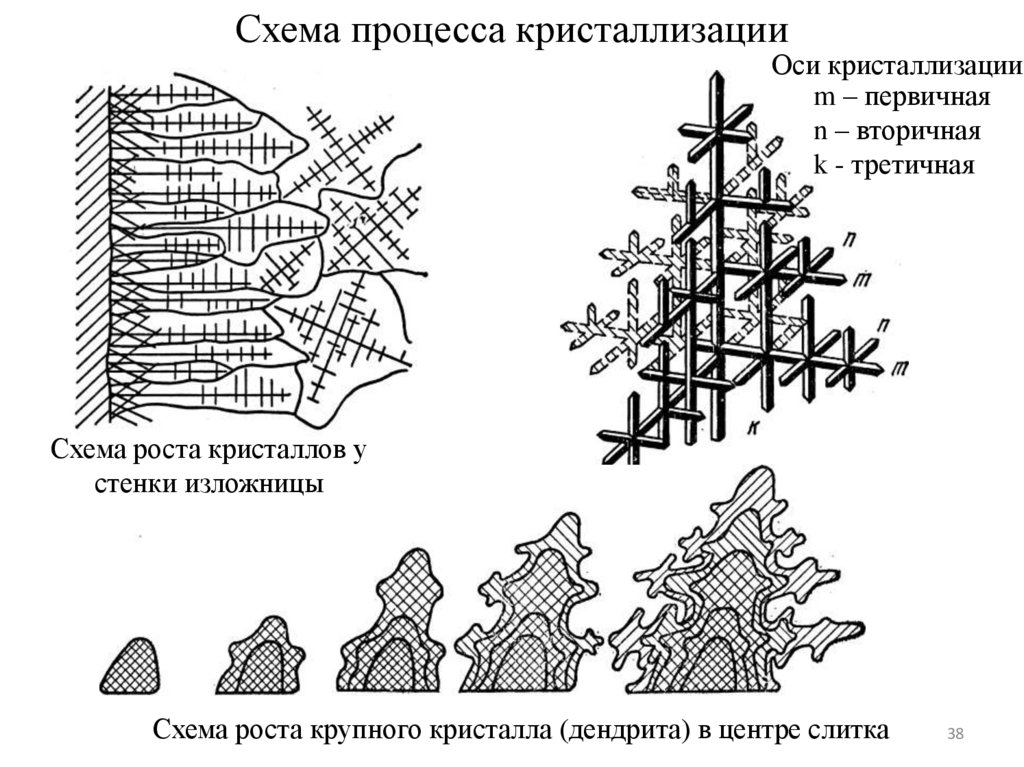

Схема процесса кристаллизацииОси кристаллизации

m – первичная

n – вторичная

k - третичная

Схема роста кристаллов у

стенки изложницы

Схема роста крупного кристалла (дендрита) в центре слитка

38

39.

Этапы формирования слиткаСтроение слитка

а – начальное осаждение

кристаллов;

б – образование нижней части

конуса осаждения;

в – завершение формирования

конуса осаждения и образование

зоны внецентренной ликвации;

г – образование зоны V-образной

неоднородности

1 – усадочная раковина;

2 – усадочная рыхлость;

3 – зона плотного зернистого строения;

4 – 5 – зоны мелких и крупных столбчатых кристаллов,

ориентированных перпендикулярно к стенкам изложницы;

6 – зона крупных дендритов, наклонённых

к стенкам изложницы;

7 – зона средних и крупных дендритов,

различно ориентированных;

39

8 – часть слитка с плотным зернистым строением;

40.

Строение слитка спокойной стали1 - зона мелких равноосных кристаллов; 2 - зона столбчатых кристаллов;

3 - зона крупных равноосных кристаллов; 4 - усадочная раковина

40

41.

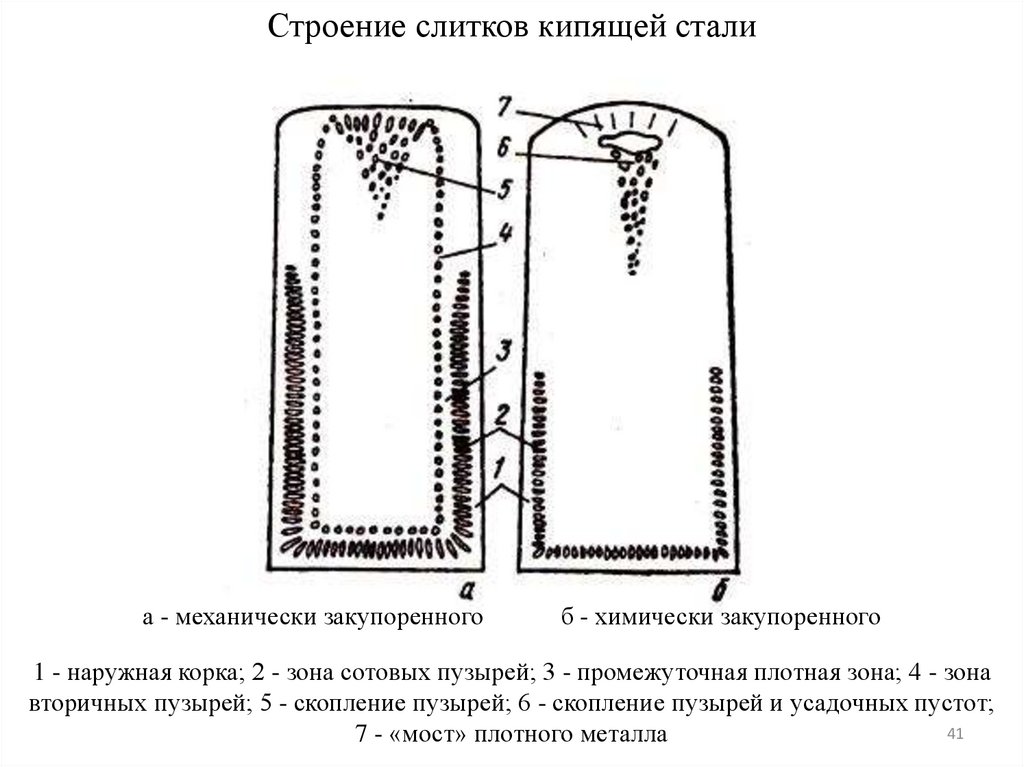

Строение слитков кипящей сталиа - механически закупоренного

б - химически закупоренного

1 - наружная корка; 2 - зона сотовых пузырей; 3 - промежуточная плотная зона; 4 - зона

вторичных пузырей; 5 - скопление пузырей; 6 - скопление пузырей и усадочных пустот;

41

7 - «мост» плотного металла

42.

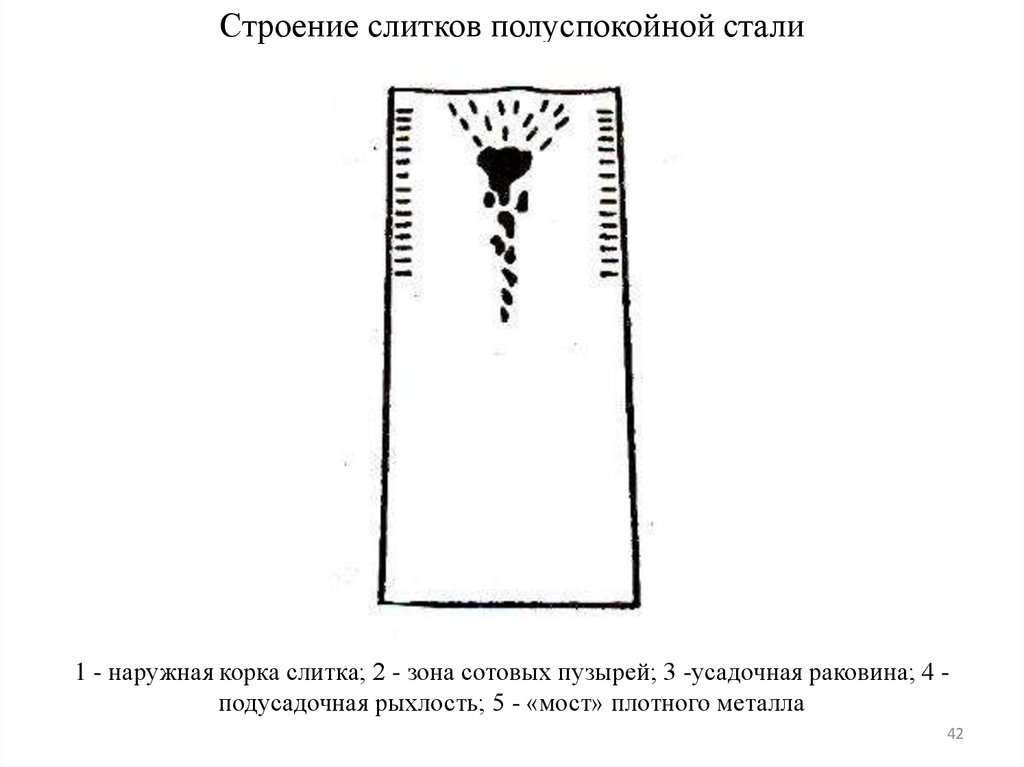

Строение слитков полуспокойной стали1 - наружная корка слитка; 2 - зона сотовых пузырей; 3 -усадочная раковина; 4 подусадочная рыхлость; 5 - «мост» плотного металла

42

43.

4344.

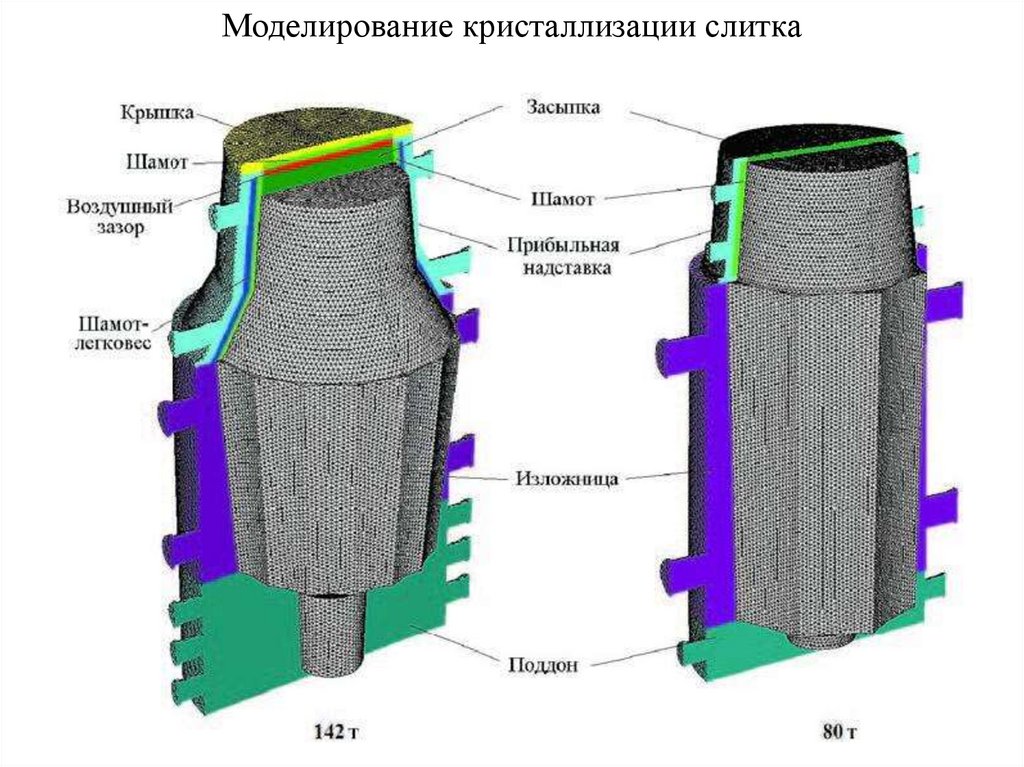

Моделирование кристаллизации слитка44

45.

Непрерывное литьё заготовок45

46.

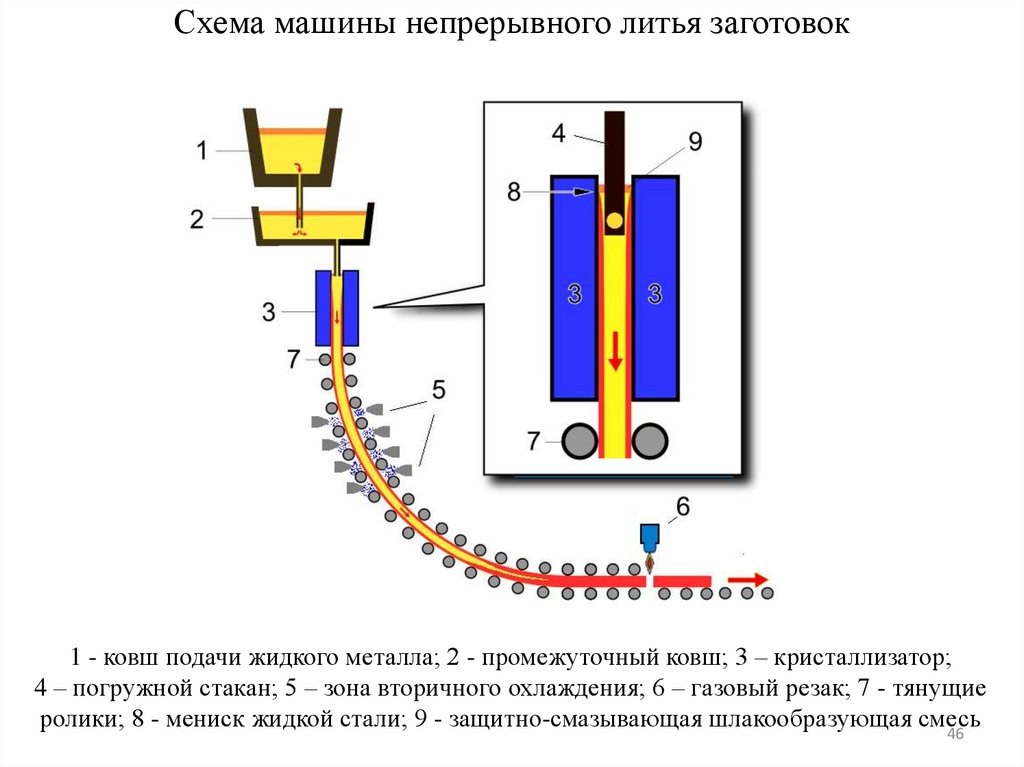

Схема машины непрерывного литья заготовок1 - ковш подачи жидкого металла; 2 - промежуточный ковш; 3 – кристаллизатор;

4 – погружной стакан; 5 – зона вторичного охлаждения; 6 – газовый резак; 7 - тянущие

ролики; 8 - мениск жидкой стали; 9 - защитно-смазывающая шлакообразующая смесь

46

47.

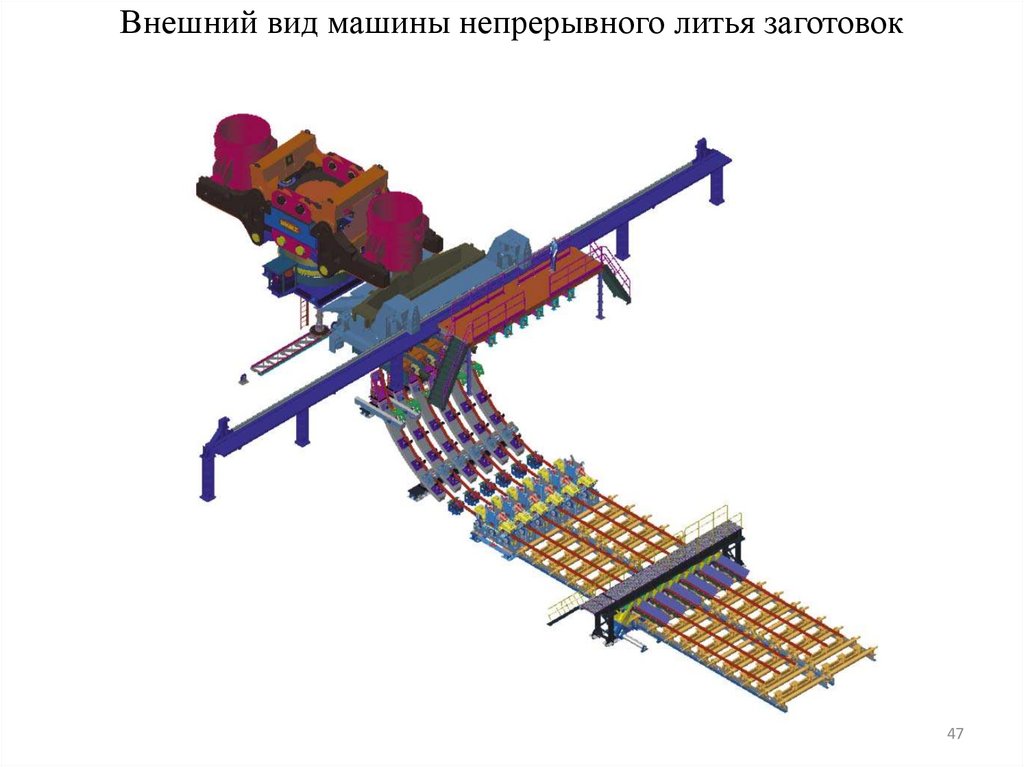

Внешний вид машины непрерывного литья заготовок47

48.

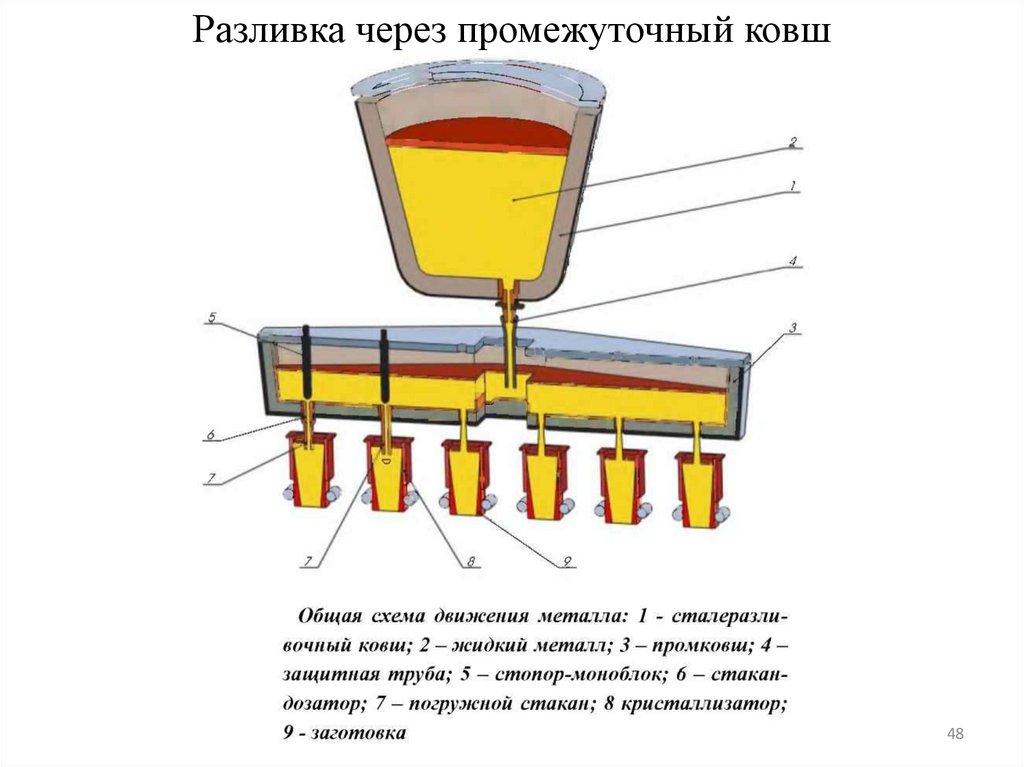

Разливка через промежуточный ковш48

49.

4950.

Внешний вид машины непрерывного литья заготовок50

51.

5152.

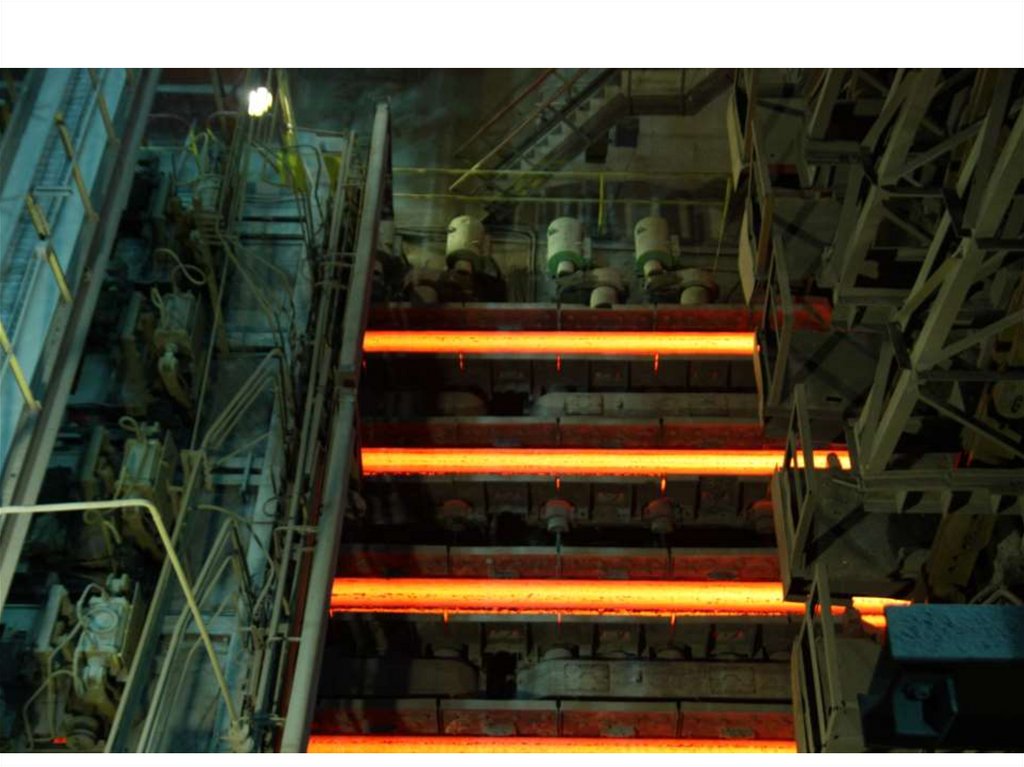

5253.

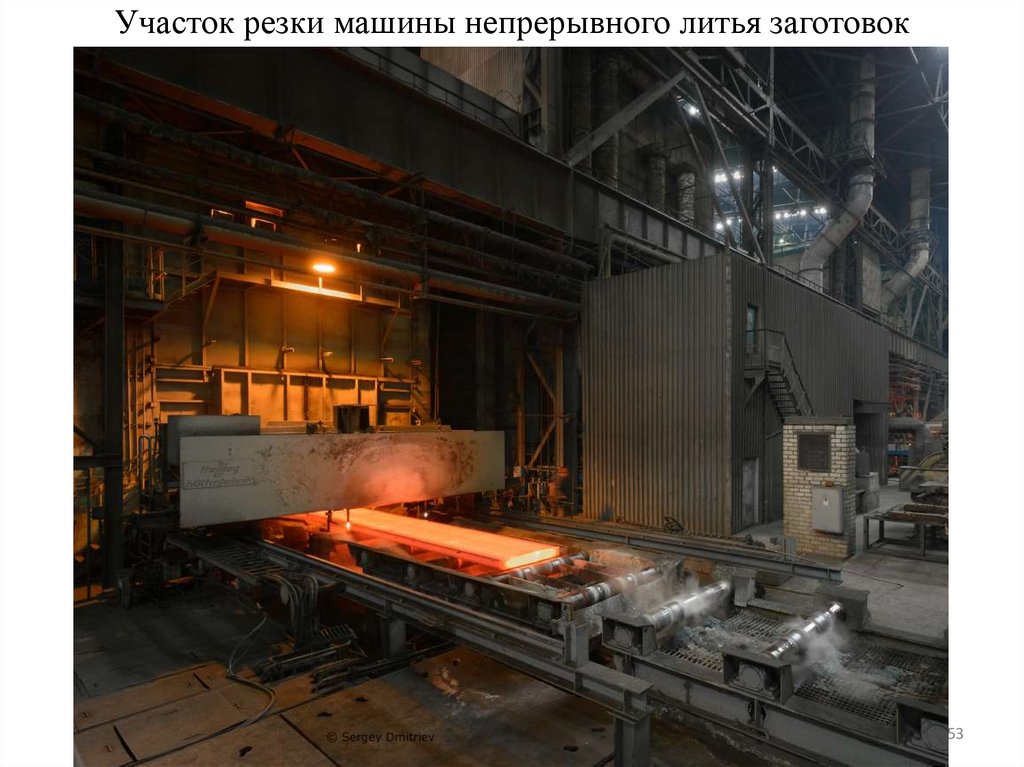

Участок резки машины непрерывного литья заготовок53

54.

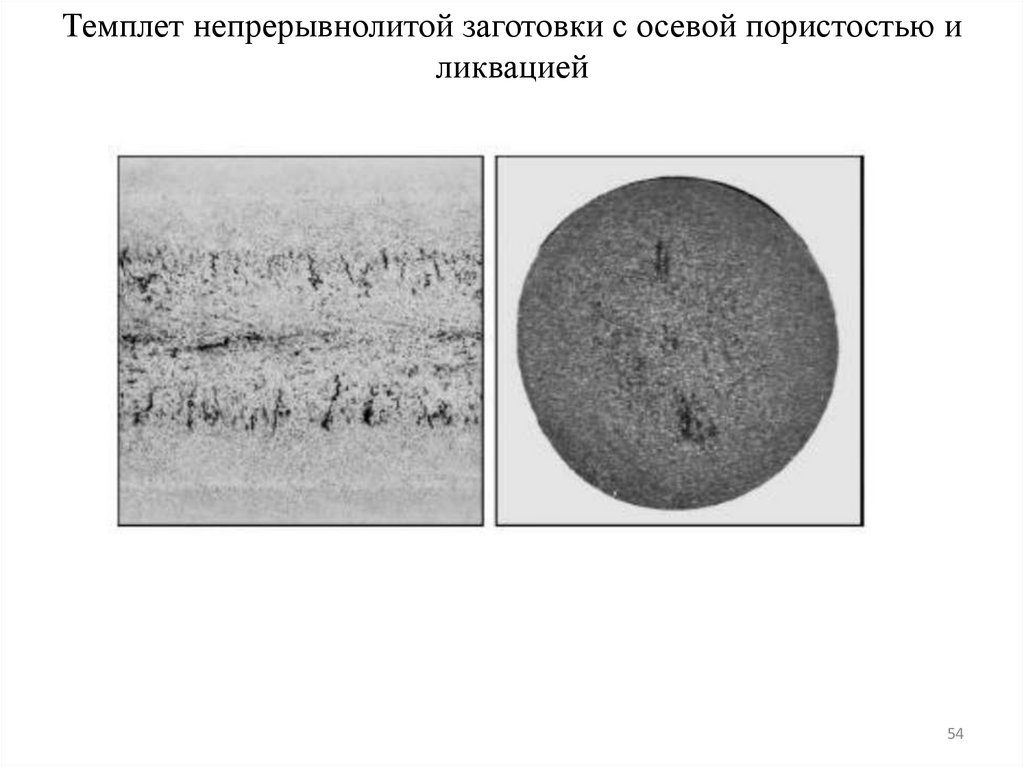

Темплет непрерывнолитой заготовки с осевой пористостью иликвацией

54

55.

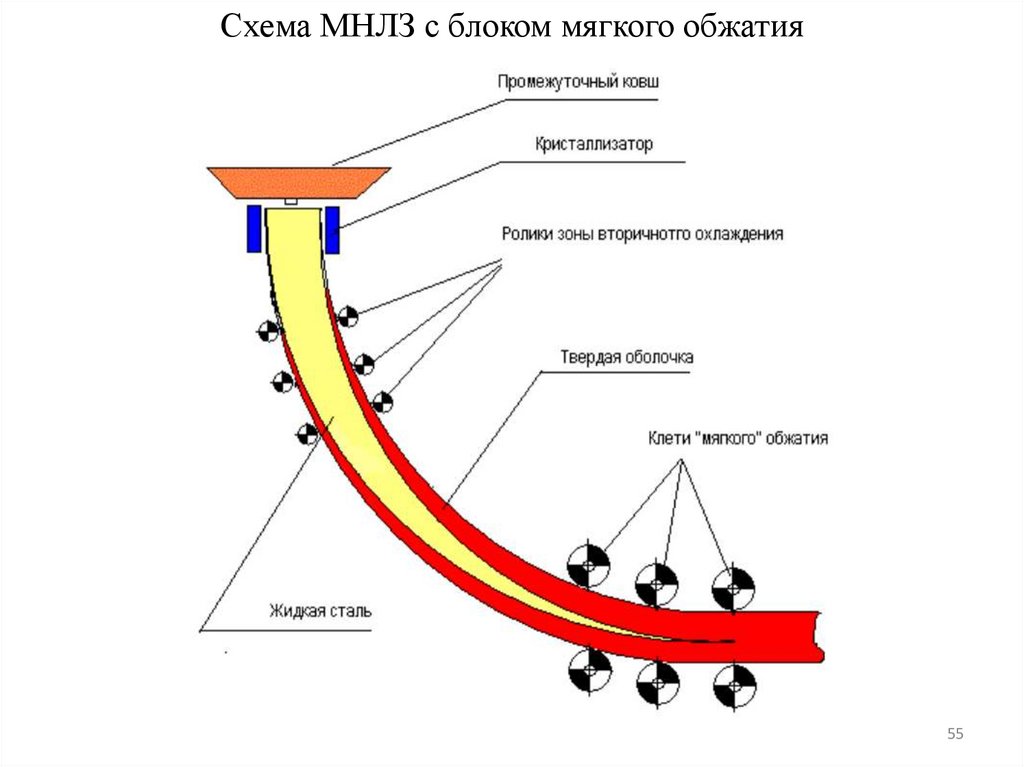

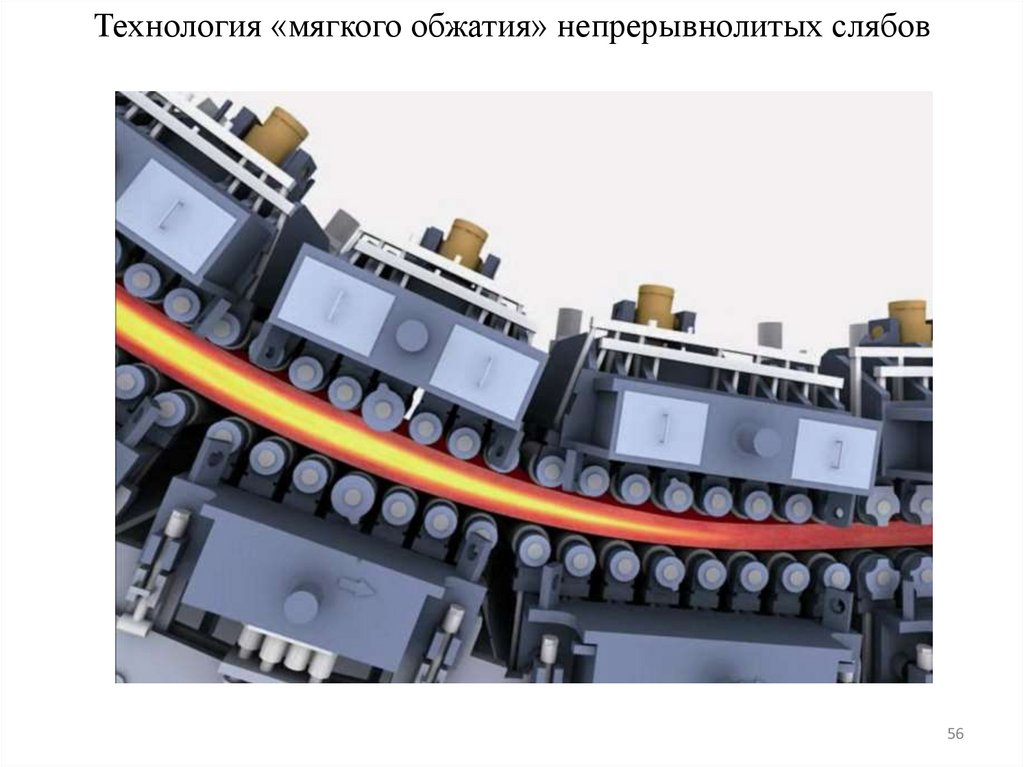

Схема МНЛЗ с блоком мягкого обжатия55

56.

Технология «мягкого обжатия» непрерывнолитых слябов56

57.

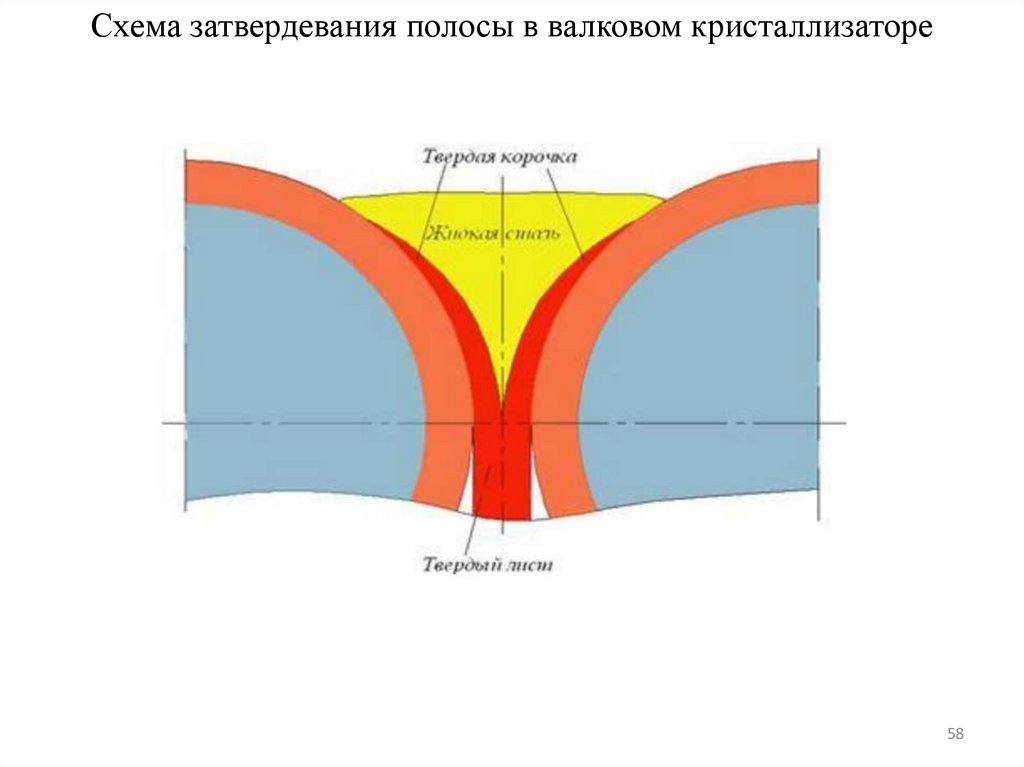

5758.

Схема затвердевания полосы в валковом кристаллизаторе58

59.

Способы литья59

60.

Формы для отливки бронзовых вазбронзовая скульптура, сделанная методом

литья по выплавляемым моделям около ок.

2300–1750 гг. до н.э. в городе цивилизации

долины Инда Мохенджо-Даро

каменные формы для литья, древний

Китай

60

61.

Литые бронзовые мечи61

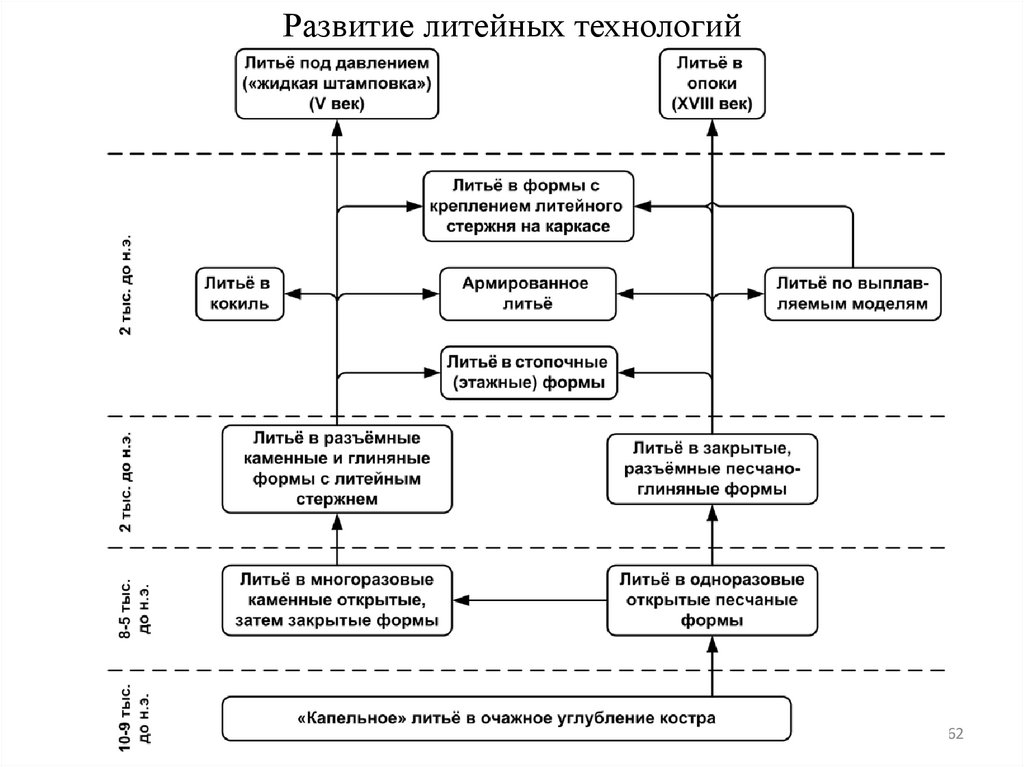

62.

Развитие литейных технологий62

63.

Технологические свойства материаловЖидкотекучесть – способность расплавленного металла заполнять полость

литейной формы. Показатель жидкотекучести Кж.т определяется отношением

значений жидкотекучести данного материала и эталона, за который принята сталь

30Л

Усадка – уменьшение объема отливки при охлаждении расплава в форме до

температуры окружающей среды. Существует линейная и объемная усадка,

измеряемые в процентах. Так для серого чугуна линейная усадка наименьшая

(0,9–1,3 %). Стали имеют усадку 0,8–2,5 %.

В результате неравномерного охлаждения и возникающего механического

торможения усадки возникают напряжения – причина горячих трещин

Газопоглощение – способность литейных сплавов в расплаве растворять газы

Высокое газопоглощение приводит к образованию в отливках газовых раковин и

пор. Для их устранения применяют плавление в вакууме и т. д.

Ликвация – неоднородность химсостава в различных частях отливки. Зависит от

63

химсостава сплава и условий образования отливки

64.

Одним из немаловажных свойств материалов при обработке давлением являетсятехнологическая пластичность – это способность металла изменять форму при

обработке давлением без нарушения целостности. Она зависит от

условий обработки

Обрабатываемость – свойство металла поддаваться обработке резанием

Хорошая обрабатываемость обеспечивает высокое качество обработки

Большую часть отливок ~ 75 % изготавливают из чугуна. Чугуны всех марок

хорошо обрабатываются, но плохо свариваются. Их свойства определяют

назначение чугунов от умеренно нагруженных (СЧ) до вибронагруженных

Чугун – железоуглеродистый нековкий литейный материал, содержащий свыше 2

% (до 3–3,5 %) углерода, до 4,5 % кремния, до 1,5 % марганца, до 1,8 % фосфора,

до 0,08 % серы

Эксплуатационные свойства чугуна зависят от его прочности, твердости,

пластичности, а также от формы, размеров и расположения углеродных

включений в его структуре

64

65.

Графитовые включения в чугунепластинчатые

шаровидные

хлопьевидные

65

66.

Классификация литейных сплавов66

67.

Классификация способов литья67

68.

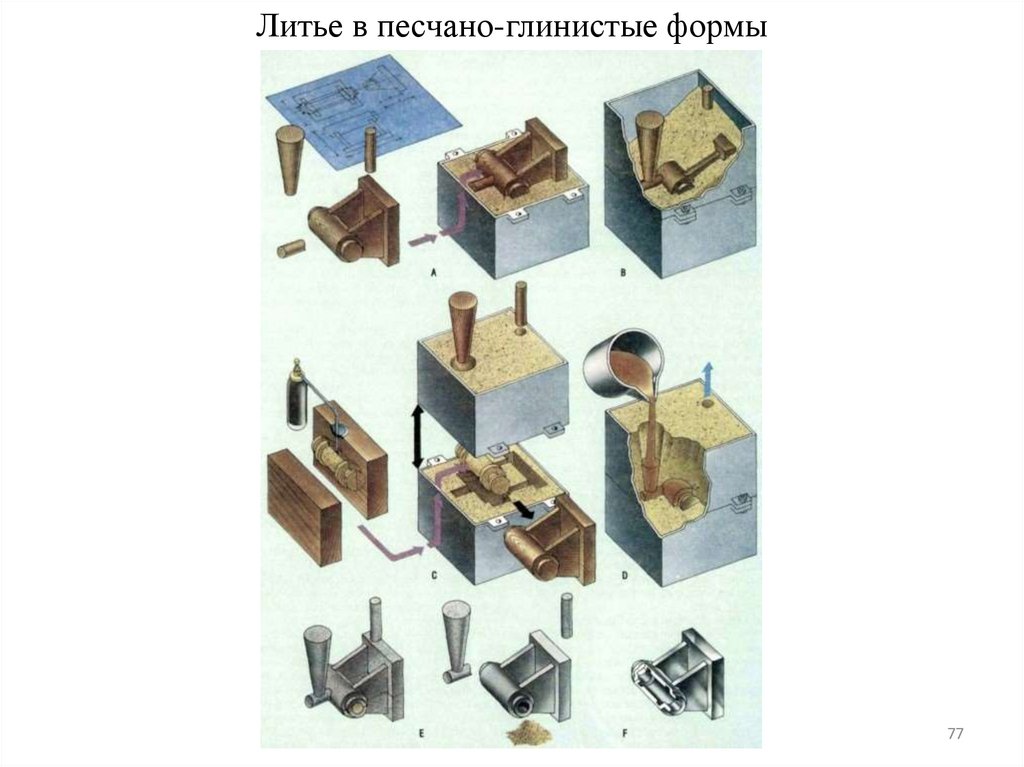

Основные виды литья заготовок• в песчано-глинистые формы (самые дешёвые формы, выдерживающие высокие

температуры. Обычно для отливок из чугуна). Форму подготавливают с

помощью деревянного или другого шаблона;

• в кокиль (металлическую форму). Применяют для легкоплавких материалов

(алюминий, магний, пластмассы);

• в оболочковые формы (связующим вместо глины служит смола, песок

обеспечивает жаростойкость). Позволяют повысить точность отливки из более

тугоплавких материалов (сталь, чугун);

• стержневые формы (разновидность песчано-глинистых, позволяющая

получить внутренние полости в заготовке);

68

69.

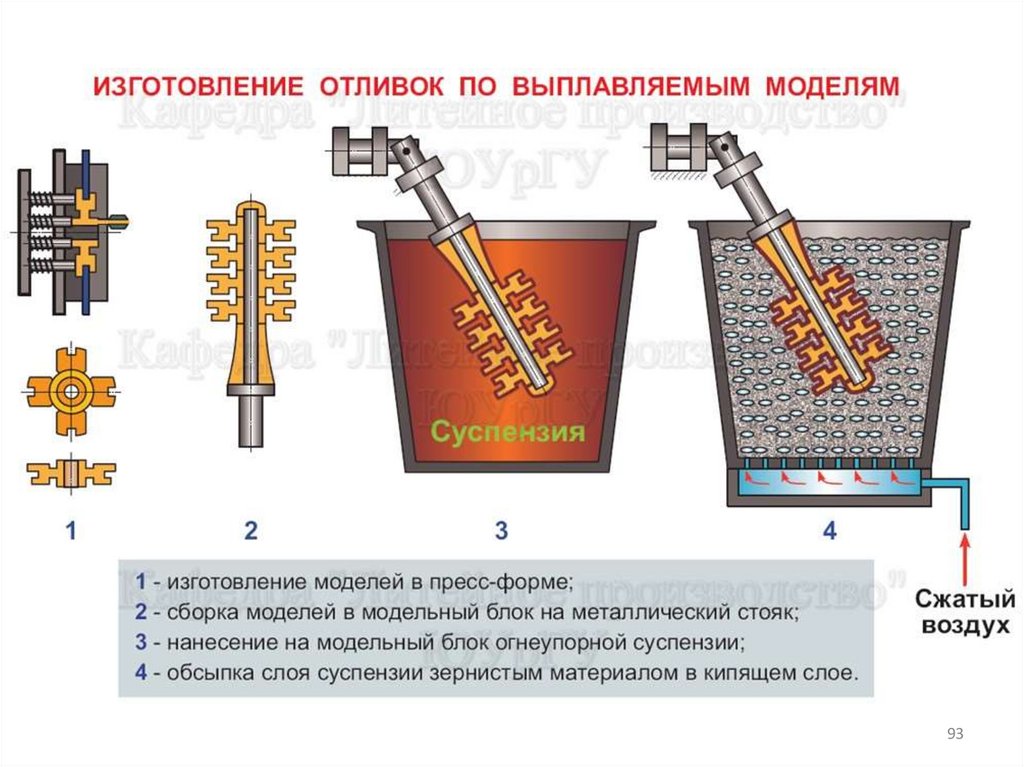

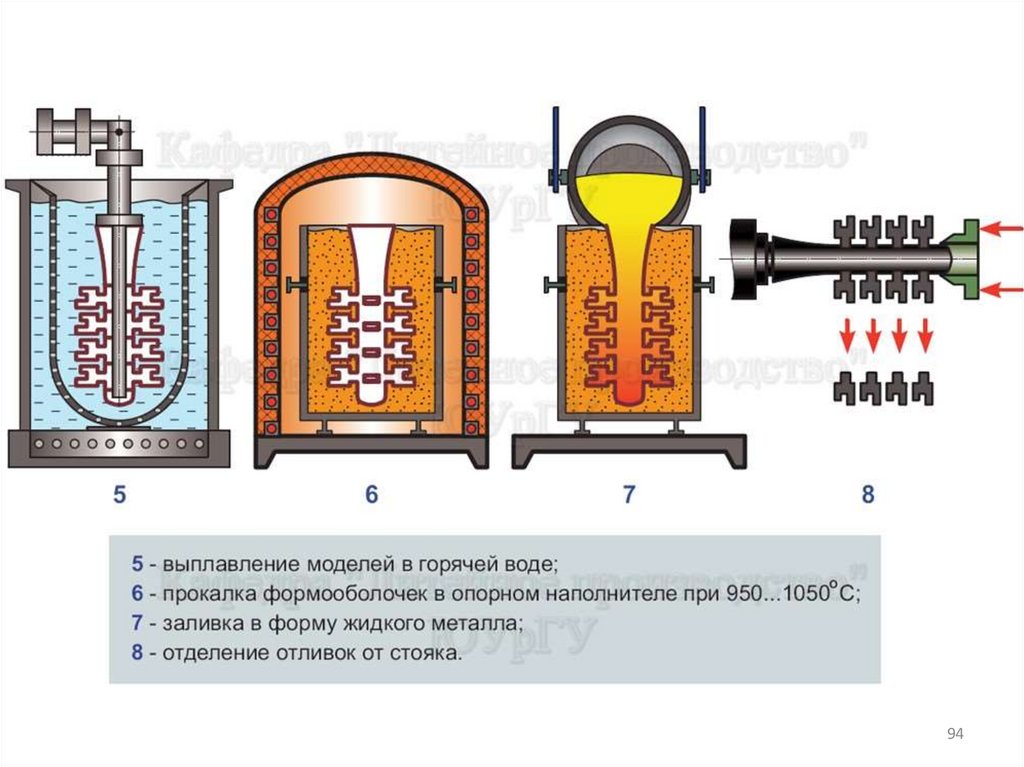

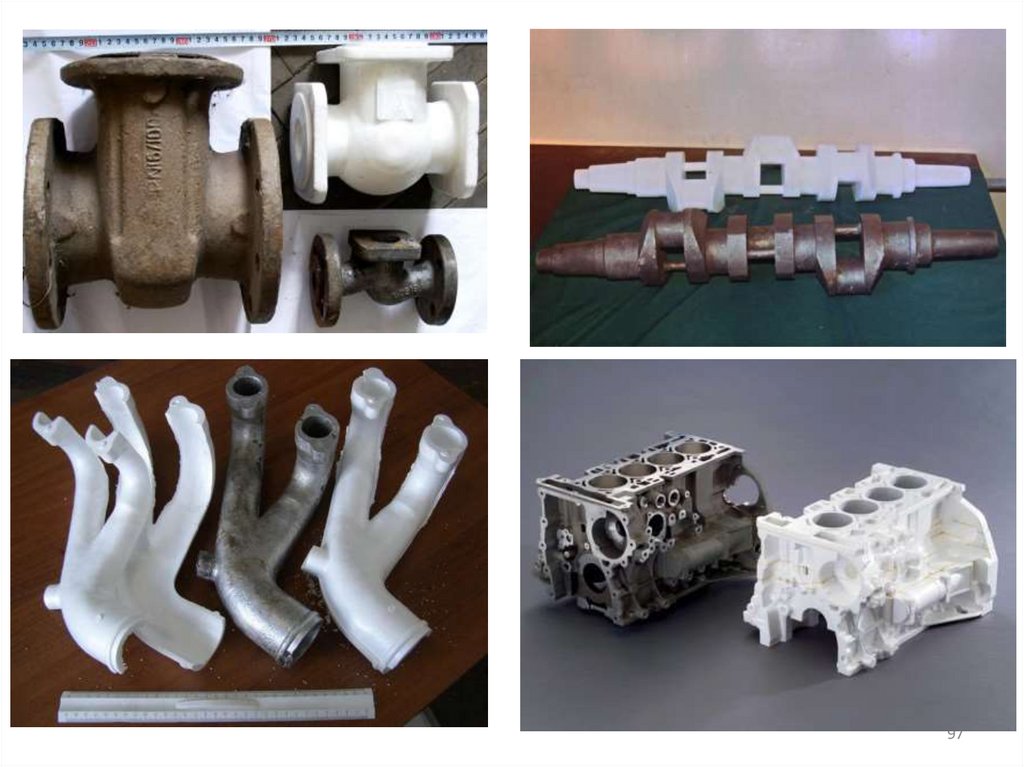

• по выплавляемым моделям. Особенностью является повышенная точность отливки, свысокой температурной стойкостью. Отливки из стали, чугуна, цветных металлов и

сплавов. Во многих случаях позволяет избежать мехобработки части поверхностей;

Часто применяется для получения деталей сложной формы (судовые винты, колокола

соборов), уникальных или малосерийных деталей;

• под давлением. То же, что литьё в кокиль, но для ускорения заполнения формы

используют давление газа. Легкоплавкие материалы. Позволяет получить более чистую

поверхность по более высокому классу точности, во многих случаях не нуждающуюся в

обработке;

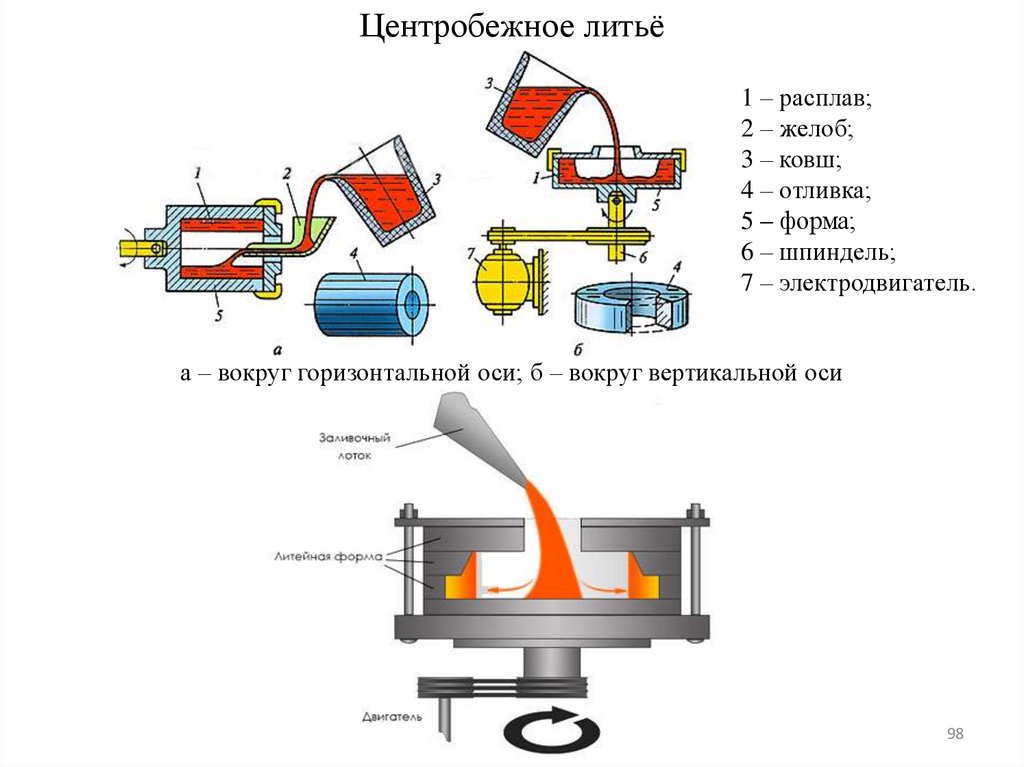

• центробежным литьём.(разновидность литья в кокиль, заполнение формы ускоряется за

счёт вращения её вокруг оси). Пустотелые заготовки из легкоплавких материалов;

• электрошлаковое литьё, литьё под вакуумом позволяют получить более чистые по

неметаллическим включениям и газам заготовки-отливки, а тем самым более высокую

вязкость и пластичность материала. Стволы артиллерийских орудий, броневые листы,

крыльчатки газовых турбин, и подобные детали

69

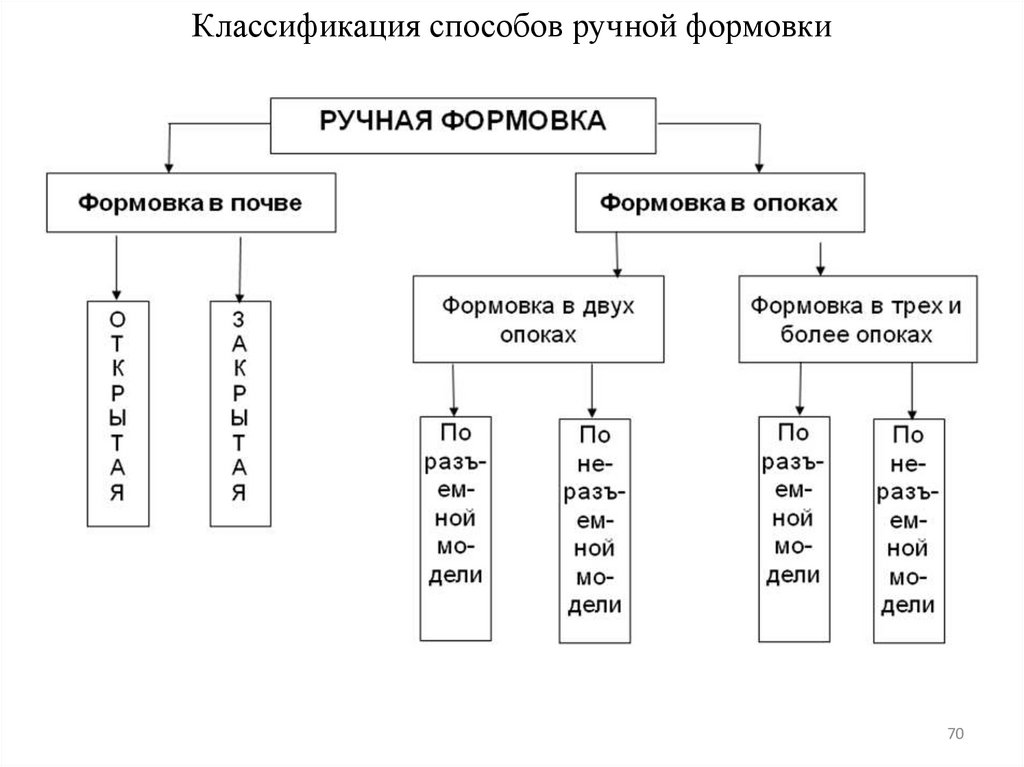

70.

Классификация способов ручной формовки70

71.

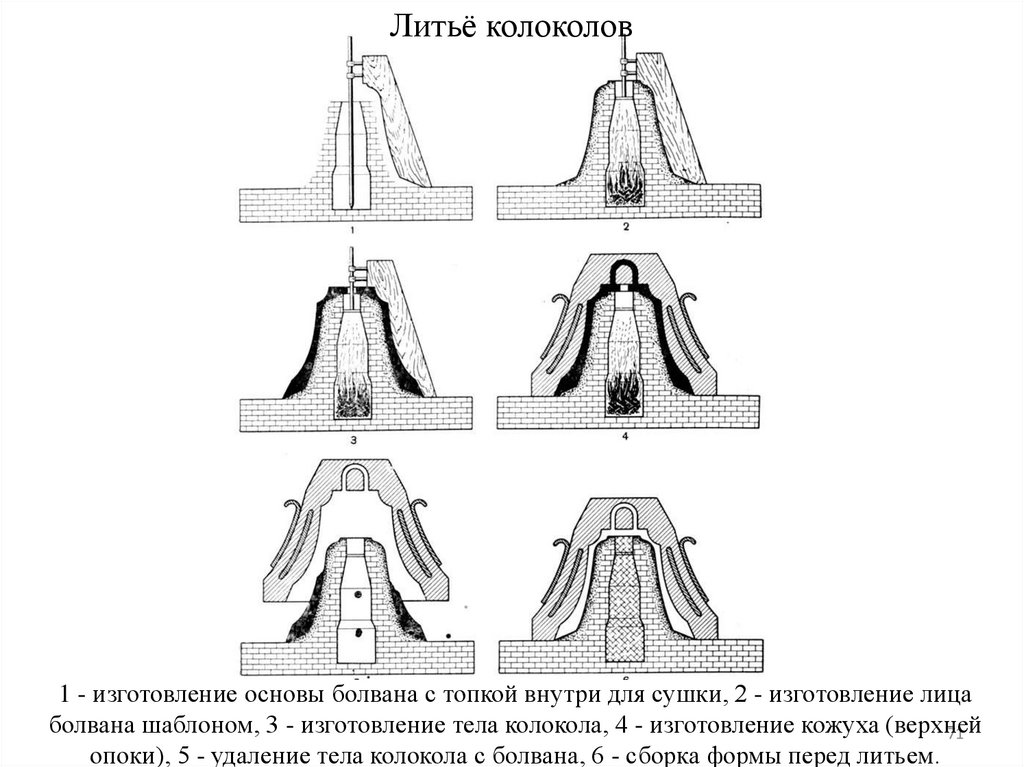

Литьё колоколов1 - изготовление основы болвана с топкой внутри для сушки, 2 - изготовление лица

болвана шаблоном, 3 - изготовление тела колокола, 4 - изготовление кожуха (верхней

71

опоки), 5 - удаление тела колокола с болвана, 6 - сборка формы перед литьем.

72.

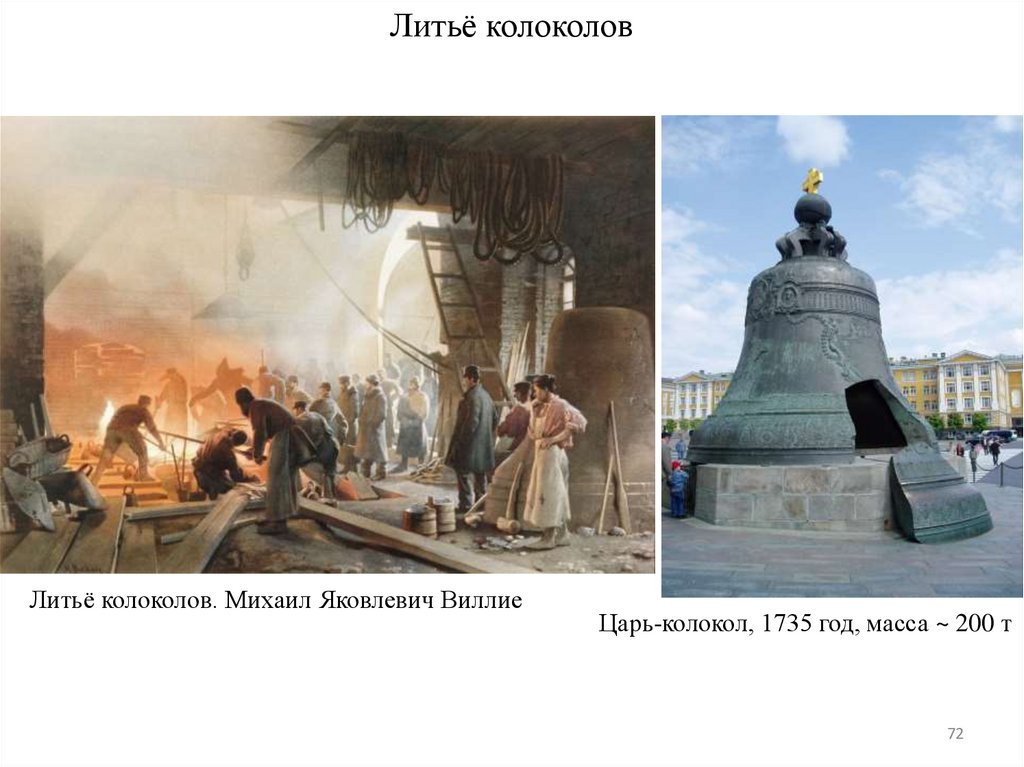

Литьё колоколовЛитьё колоколов. Михаил Яковлевич Виллие

Царь-колокол, 1735 год, масса ~ 200 т

72

73.

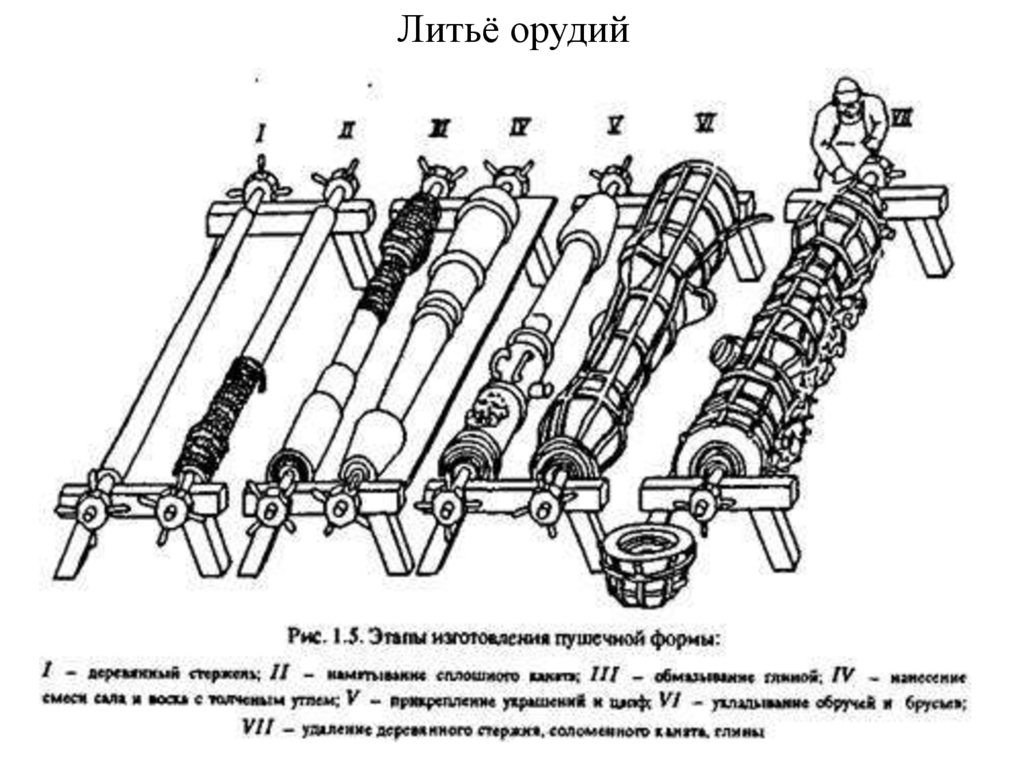

Литьё орудий73

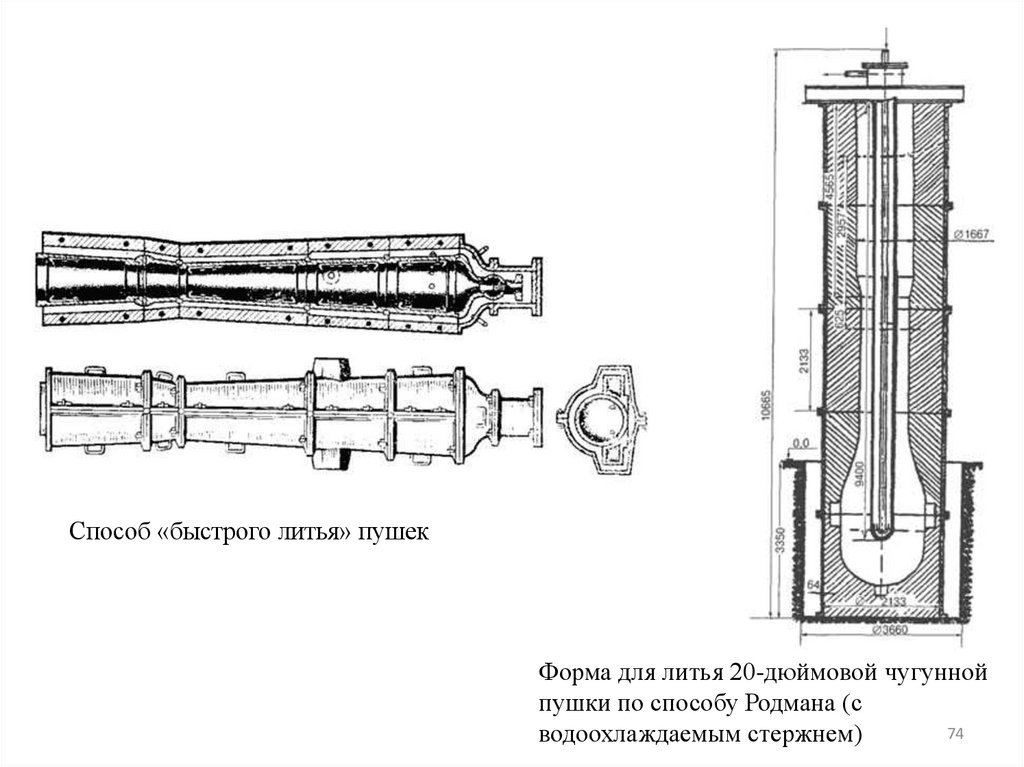

74.

Способ «быстрого литья» пушекФорма для литья 20-дюймовой чугунной

пушки по способу Родмана (с

74

водоохлаждаемым стержнем)

75.

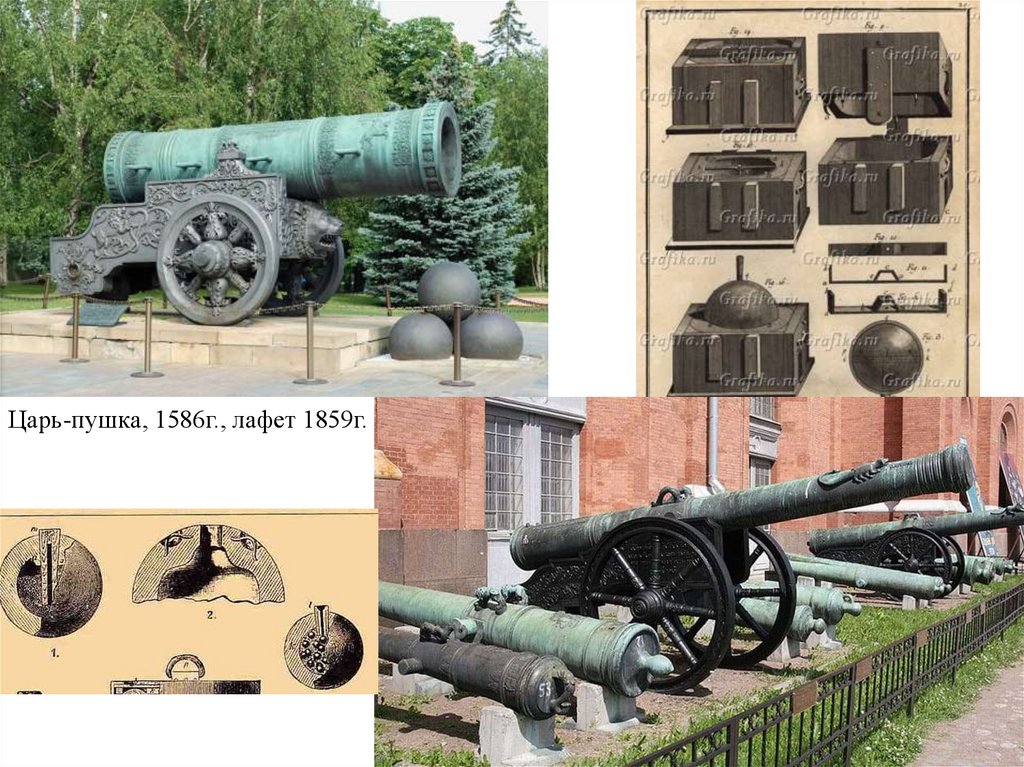

Царь-пушка, 1586г., лафет 1859г.75

76.

Структурно-логическая схема технологической линии изготовленияотливок

76

77.

Литье в песчано-глинистые формы77

78.

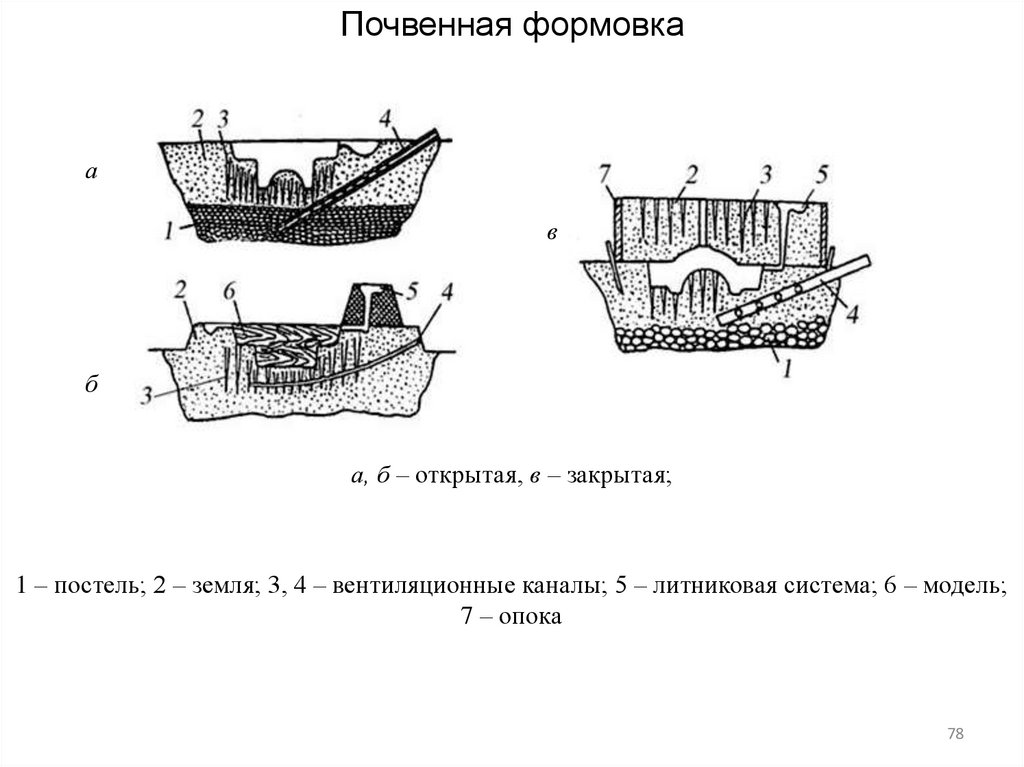

Почвенная формовкаа

в

б

а, б – открытая, в – закрытая;

1 – постель; 2 – земля; 3, 4 – вентиляционные каналы; 5 – литниковая система; 6 – модель;

7 – опока

78

79.

Оборудование для подготовки формовочных материалова) – щековые дробилки

1 – неподвижная; 2 – подвижная щека;

3 – эксцентриковый вал; 4 – распорная плита

б) – молотовые дробилки

1 – воронка; 2 – корпус дробилки; 3 – ротор;

эксцентриковый вал; 4 – шарнир; 5 – молотки;

6 – износостойкие плиты; 7 – колосниковая решетка

в) – валковые дробилки

1 – бункер; 2,5 – валки; 3 – пружина; 4 – прокладки

г) – роторные дробилки

1 – ротор; 2 – билы; 3 – отбойные плиты

д) – вибрационные дробилки

1 – бункер; 2 – вращающиеся эксцентрики;

3 – сетка

е) – шаровая мельница

з) – сита барабанные полигональные

1 – смесь; 2 – просеянная смесь; 3 – окно

и) – плоские вибрационные сита

1 – эксцентриковый вибратор; 2 – разминающие

кольца; 3 – башмаки

к) – установка сушки в кипящем слое

1 – трубы для горячего газа; 2 – сушильная решётка; 3

– патрубок; 4 – воронка; 5 – труба для смеси

л) – барабанные сушила

1 – горелки; 2 – лоток; 3 – барабан; 4 – продольные

полки; 5 – патрубок для вентилятора; 6 – разгрузочная

камера; 7 – поддерживающие ролики; 8 – привод

79

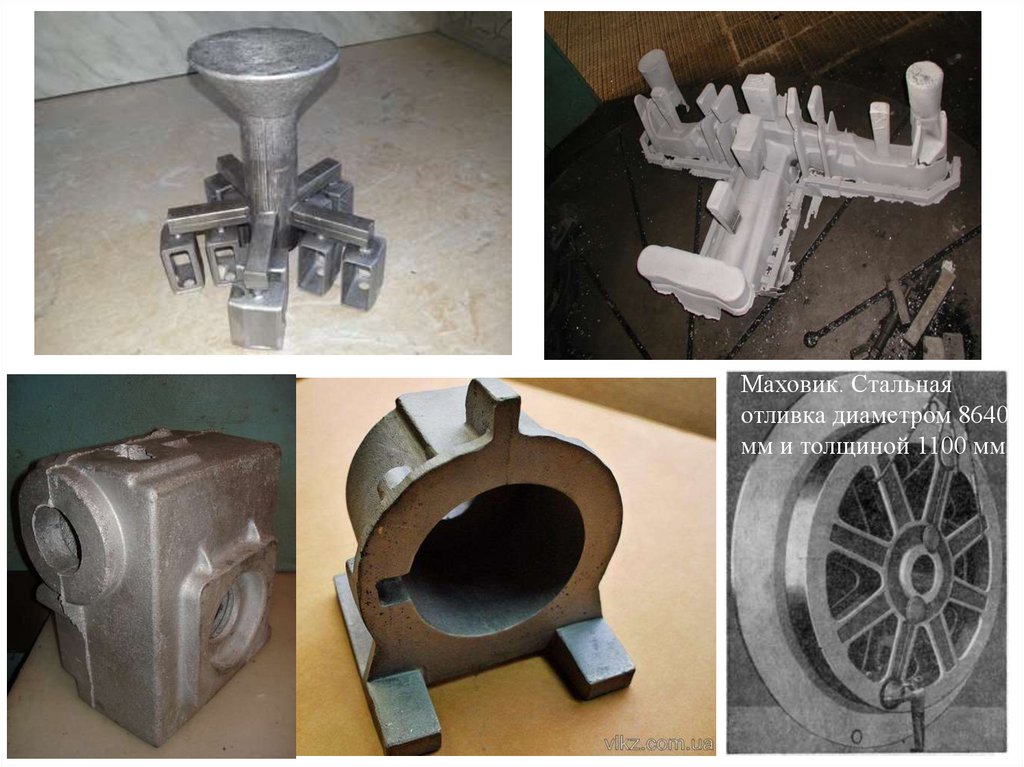

80.

Маховик. Стальнаяотливка диаметром 8640

мм и толщиной 1100 мм

80

81.

Отливка бойка для копра1 – боёк, 2 – прибыль

81

82.

Дефекты отливок в песчано-глинистые формыГрубая поверхность отливки

Горячая трещина

Усадочная раковина

и слоистость в отливке

Газовая пористость на

внутренней поверхности

отливки

Газовая пористость на

внешней поверхности

отливки

Газовая раковина

82

83.

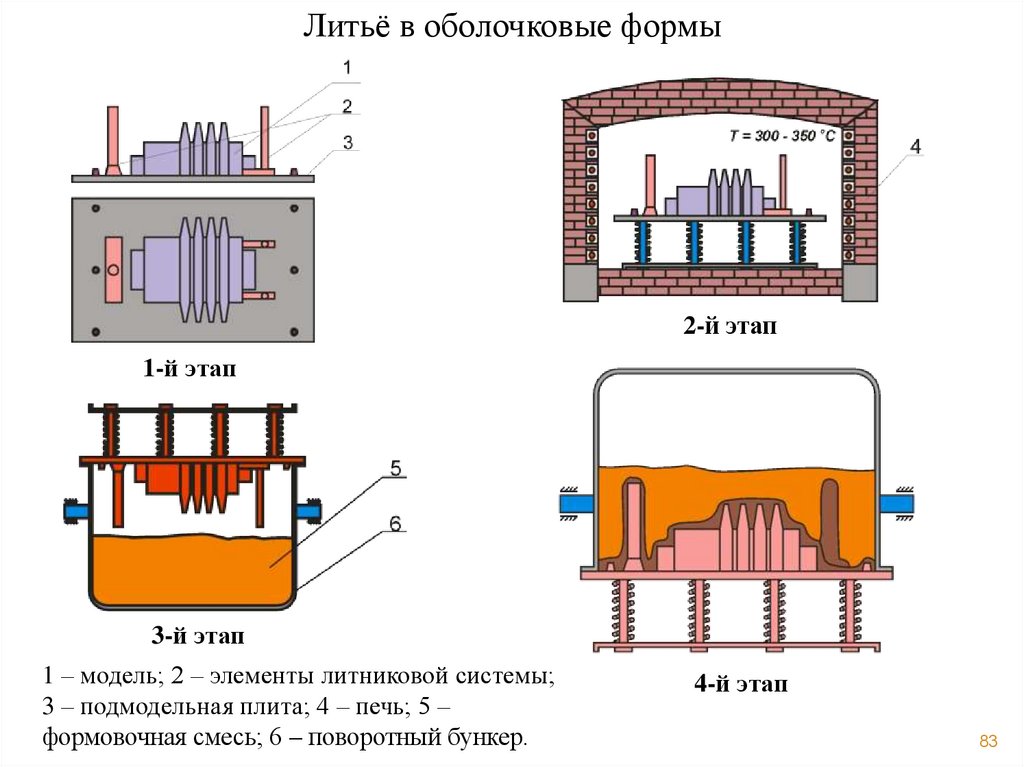

Литьё в оболочковые формы2-й этап

1-й этап

3-й этап

1 – модель; 2 – элементы литниковой системы;

3 – подмодельная плита; 4 – печь; 5 –

формовочная смесь; 6 – поворотный бункер.

4-й этап

83

84.

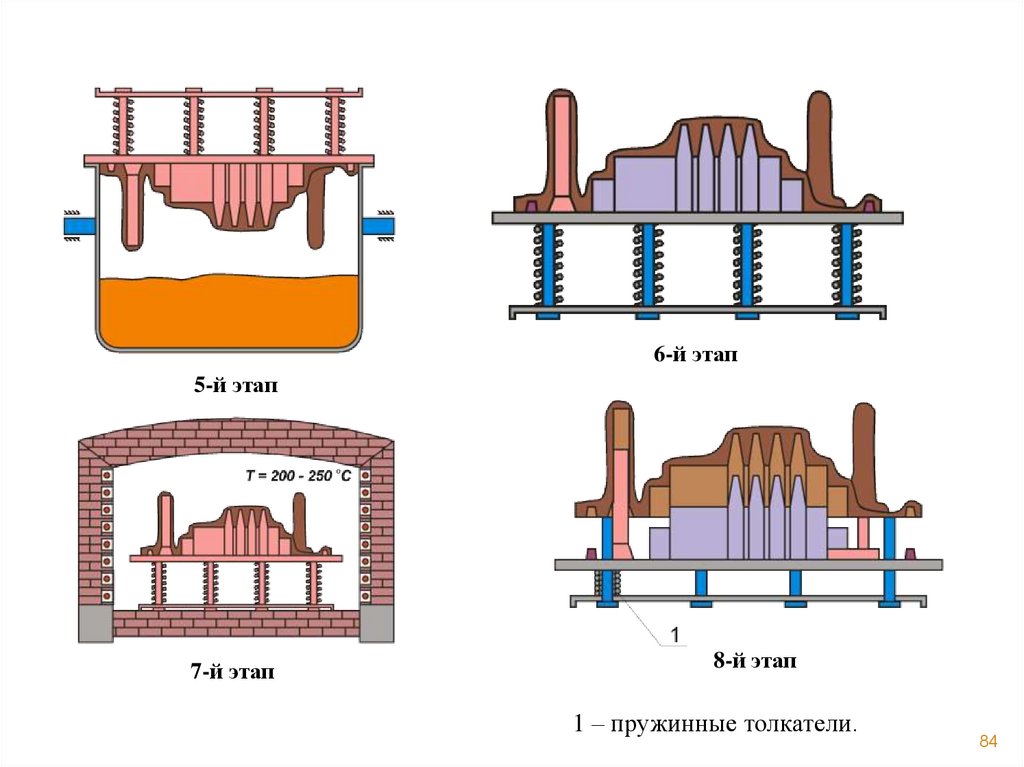

6-й этап5-й этап

7-й этап

8-й этап

1 – пружинные толкатели.

84

85.

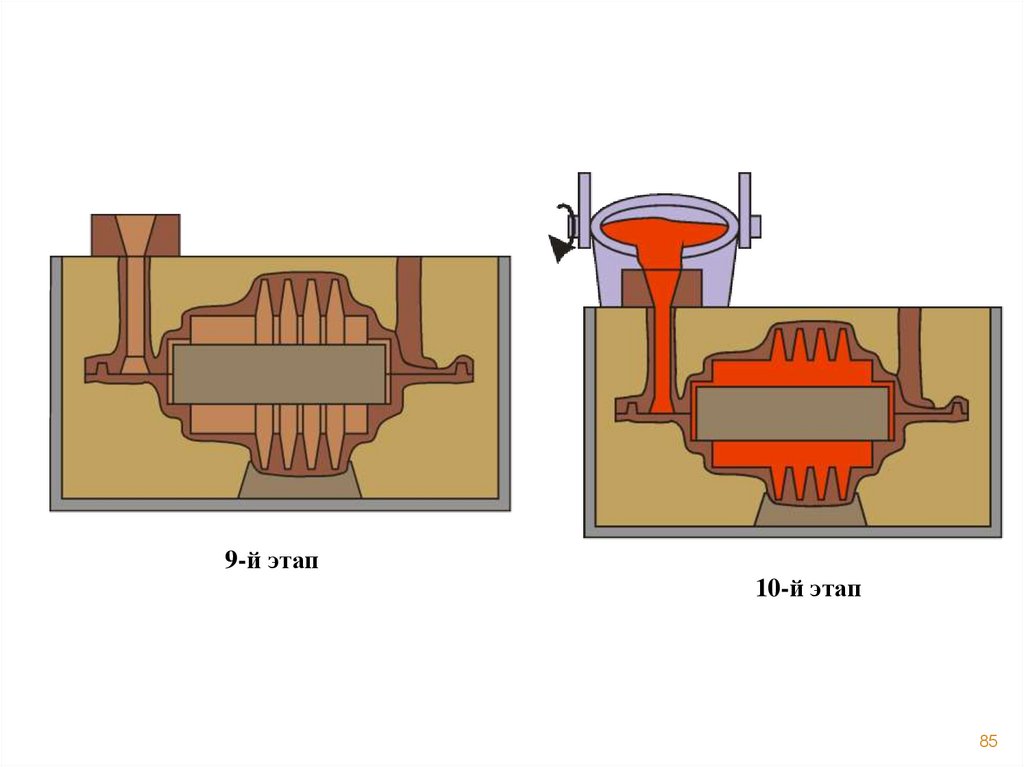

9-й этап10-й этап

85

86.

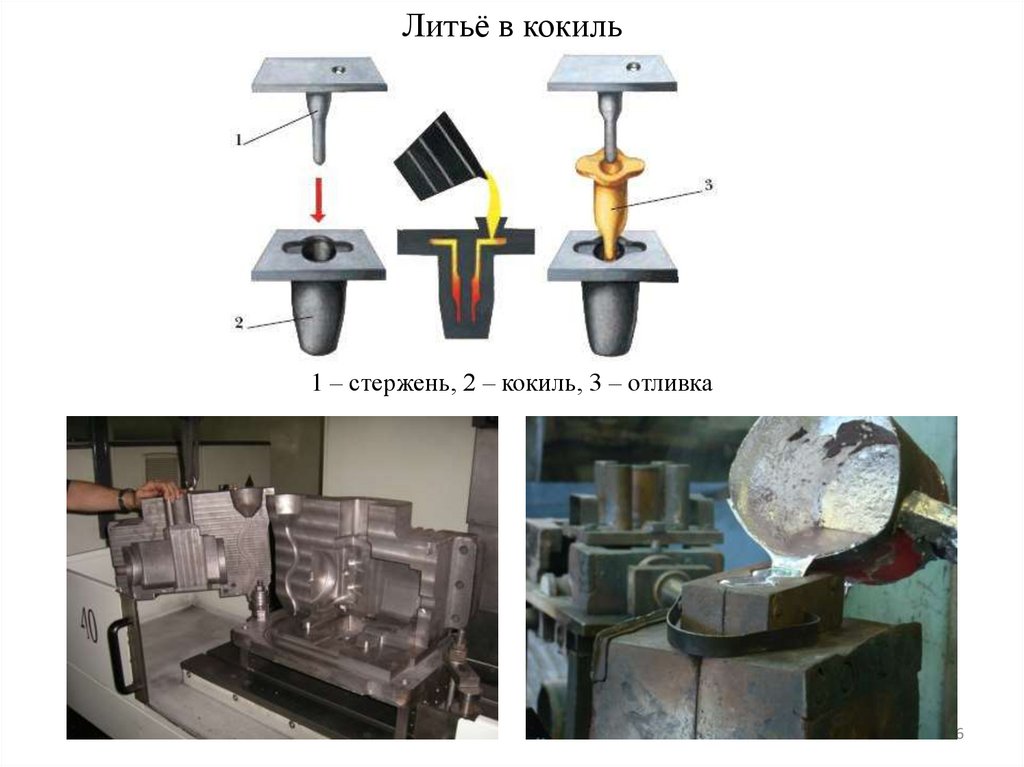

Литьё в кокиль1 – стержень, 2 – кокиль, 3 – отливка

86

87.

Нанесение защитного состава на поверхность кокиля87

88.

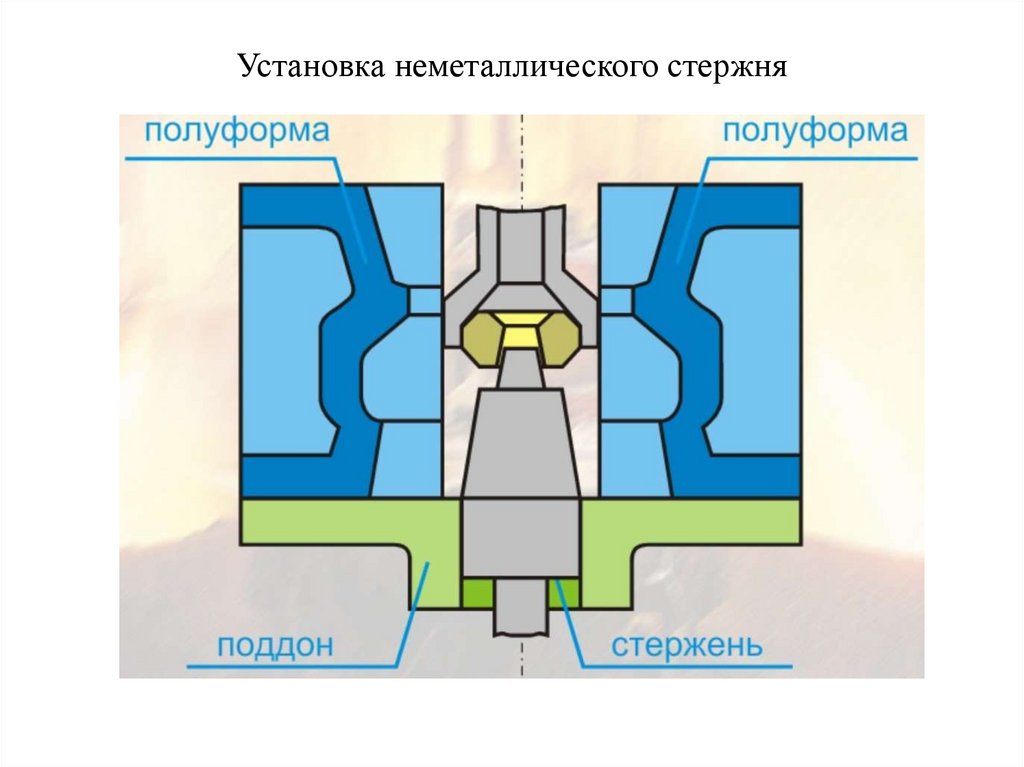

Установка неметаллического стержня89.

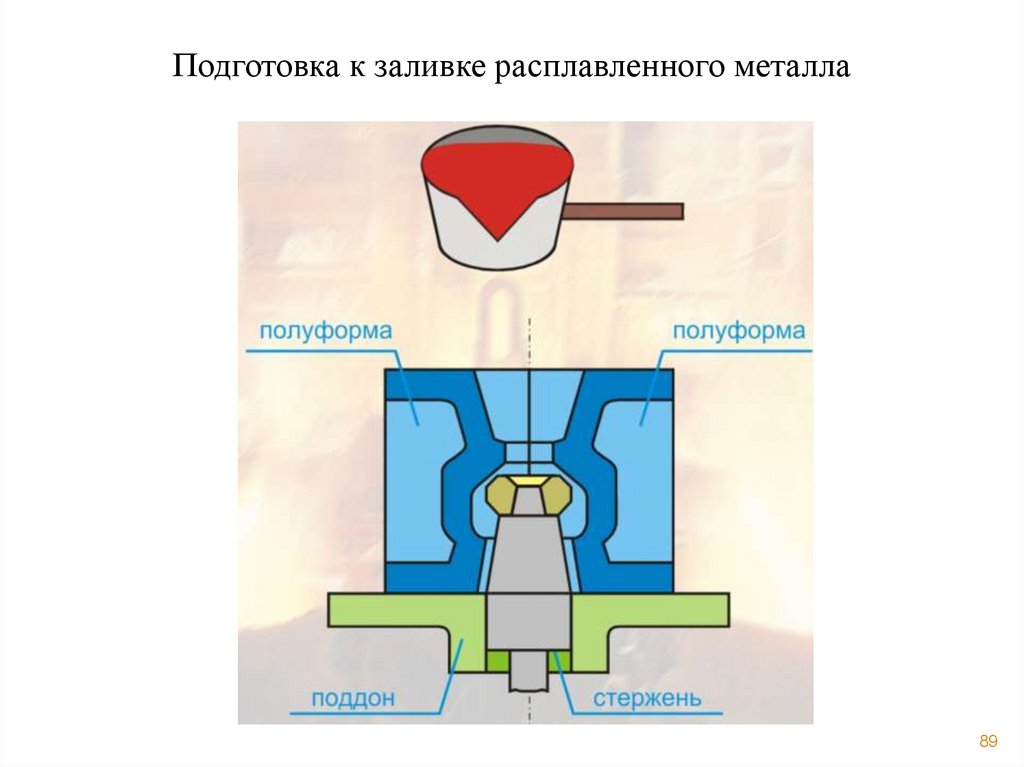

Подготовка к заливке расплавленного металла89

90.

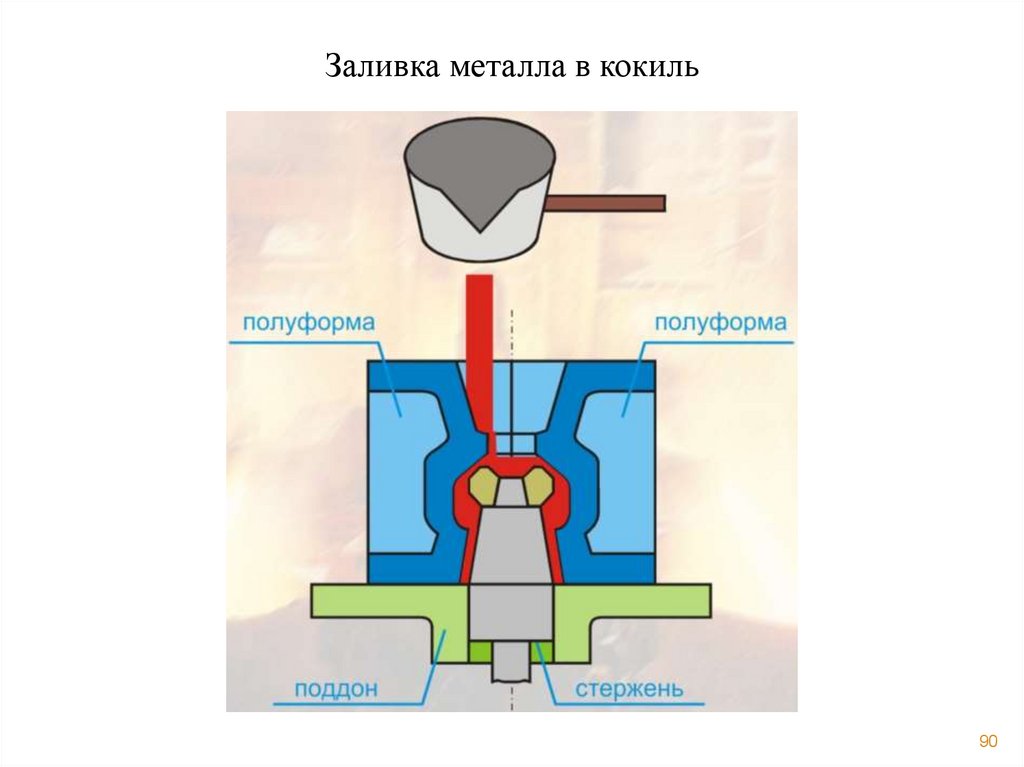

Заливка металла в кокиль90

91.

Извлечение отливки91

92.

9293.

9394.

9495.

9596.

Литьё по газифицируемым моделям96

97.

9798.

Центробежное литьё1 – расплав;

2 – желоб;

3 – ковш;

4 – отливка;

5 – форма;

6 – шпиндель;

7 – электродвигатель.

а – вокруг горизонтальной оси; б – вокруг вертикальной оси

98

99.

Изготовление толстостенных трубных заготовок производится намашине центробежного литья РМЦ1000

Заливка металла производится из ковшей емкостью 10т, 20т, 30т в зависимости от

размера получаемой отливки

Выпускаемая продукция: крупногабаритные толстостенные трубные заготовки с

наружным диаметром от 700 мм до 1000 мм и толщиной стенки до 250 мм

Длина заготовки составляет 2740 мм

99

100.

100101.

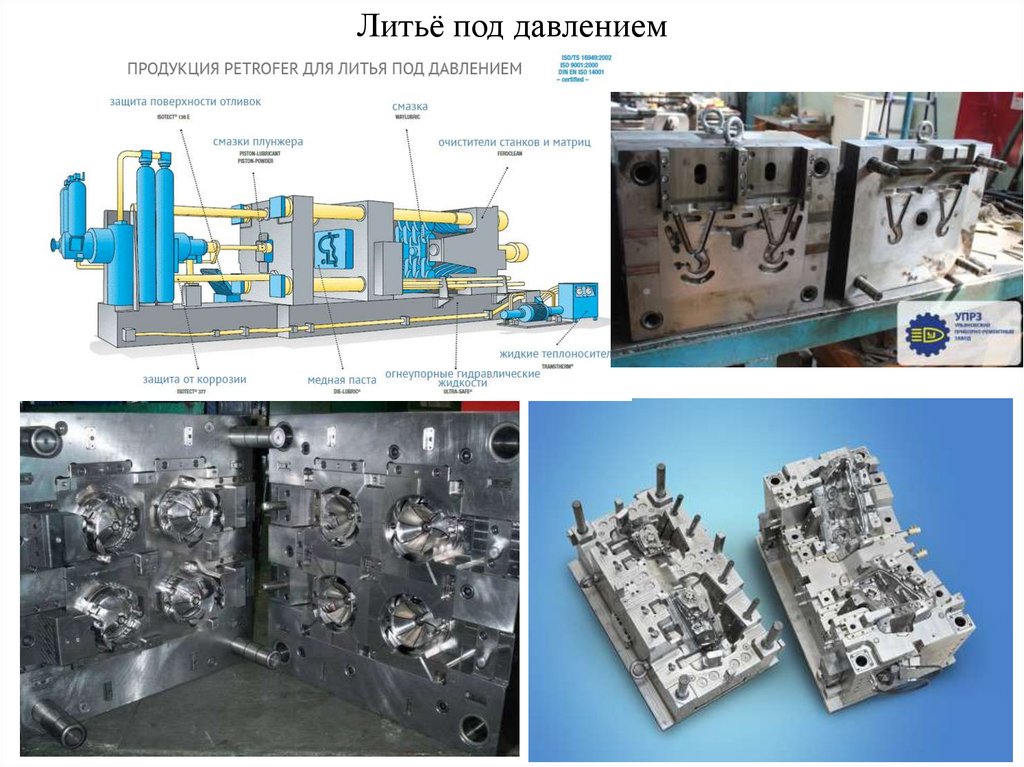

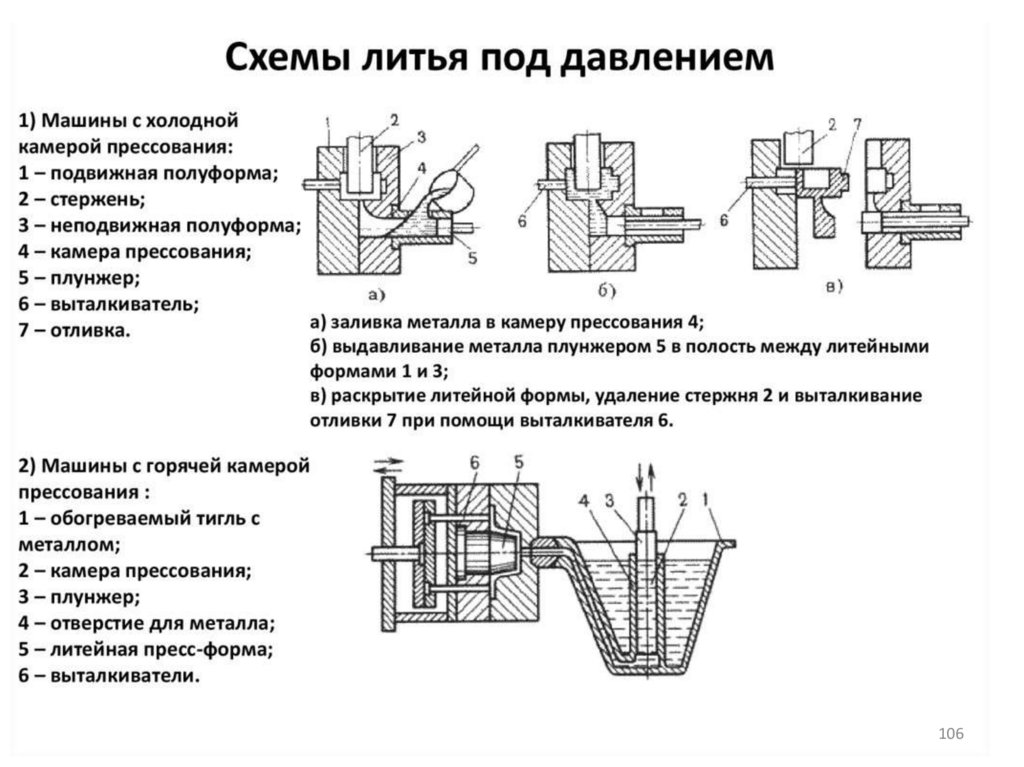

Литьё под давлением101

102.

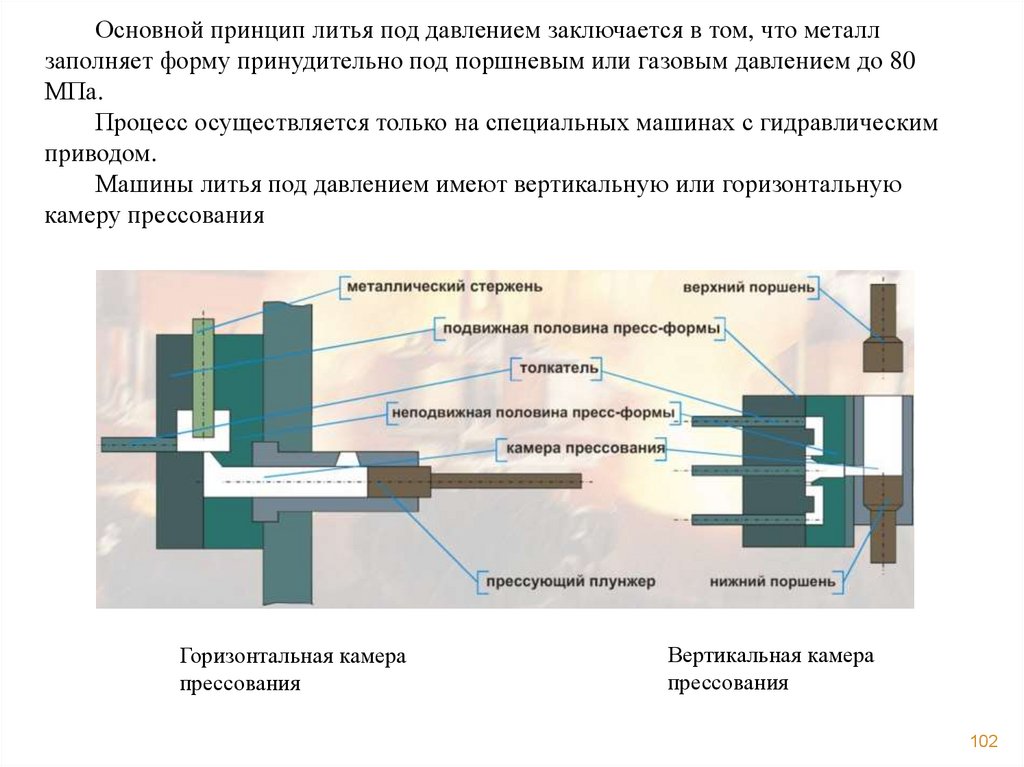

Основной принцип литья под давлением заключается в том, что металлзаполняет форму принудительно под поршневым или газовым давлением до 80

МПа.

Процесс осуществляется только на специальных машинах с гидравлическим

приводом.

Машины литья под давлением имеют вертикальную или горизонтальную

камеру прессования

Горизонтальная камера

прессования

Вертикальная камера

прессования

102

103.

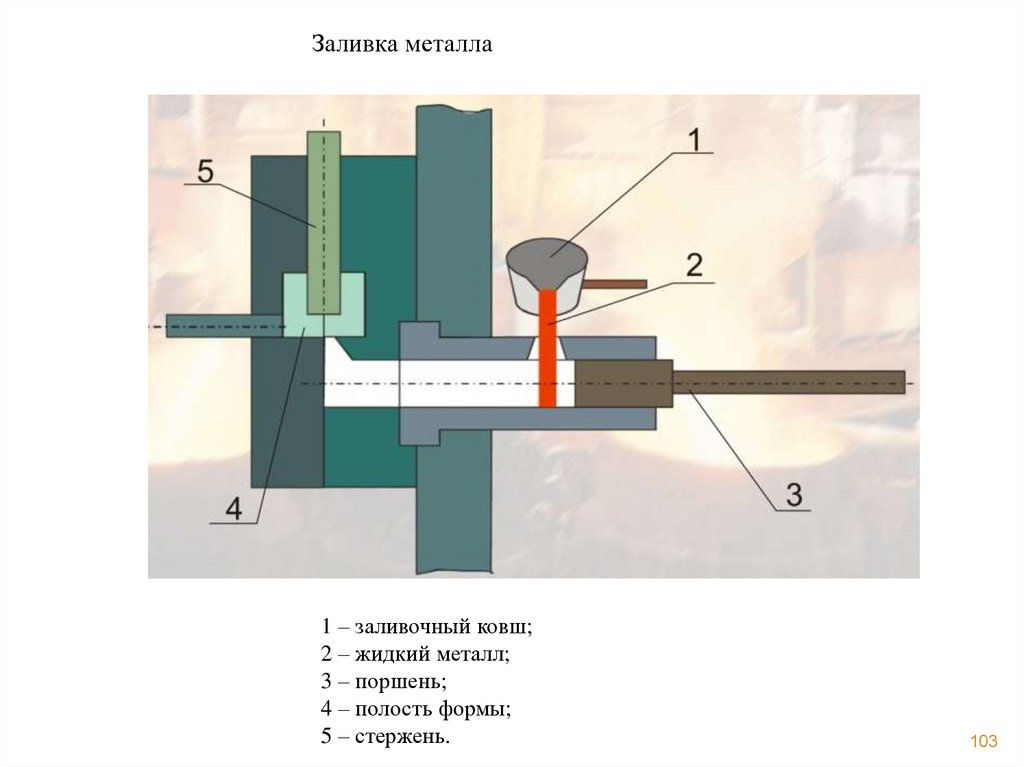

Заливка металла1 – заливочный ковш;

2 – жидкий металл;

3 – поршень;

4 – полость формы;

5 – стержень.

103

104.

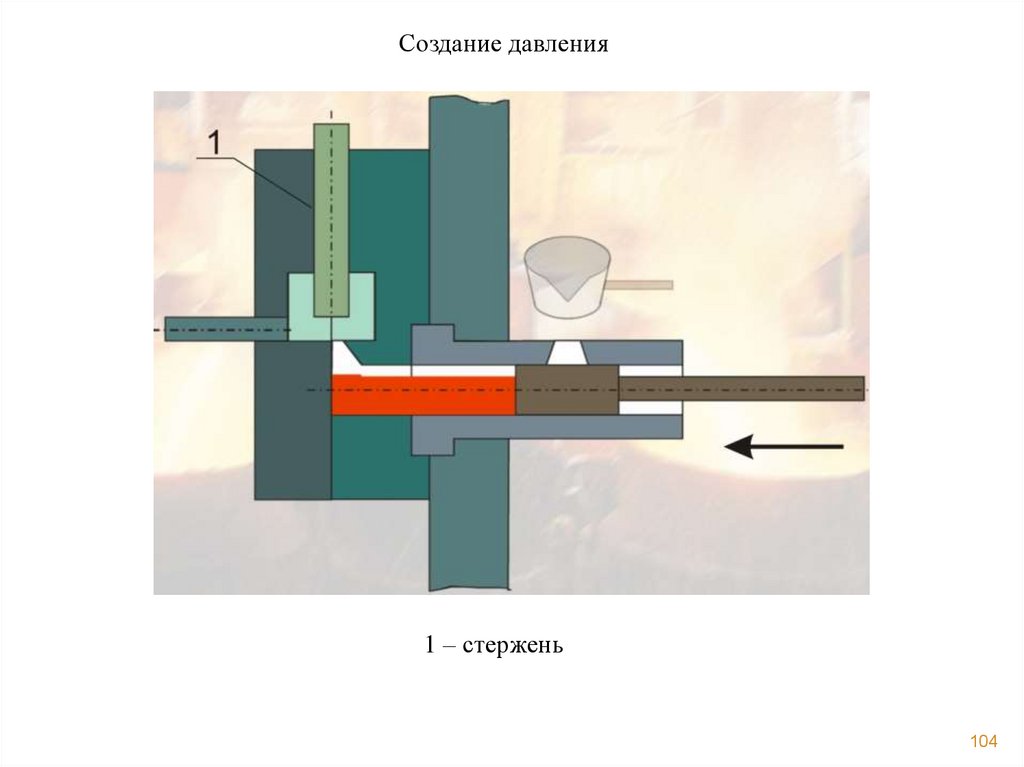

Создание давления1 – стержень

104

105.

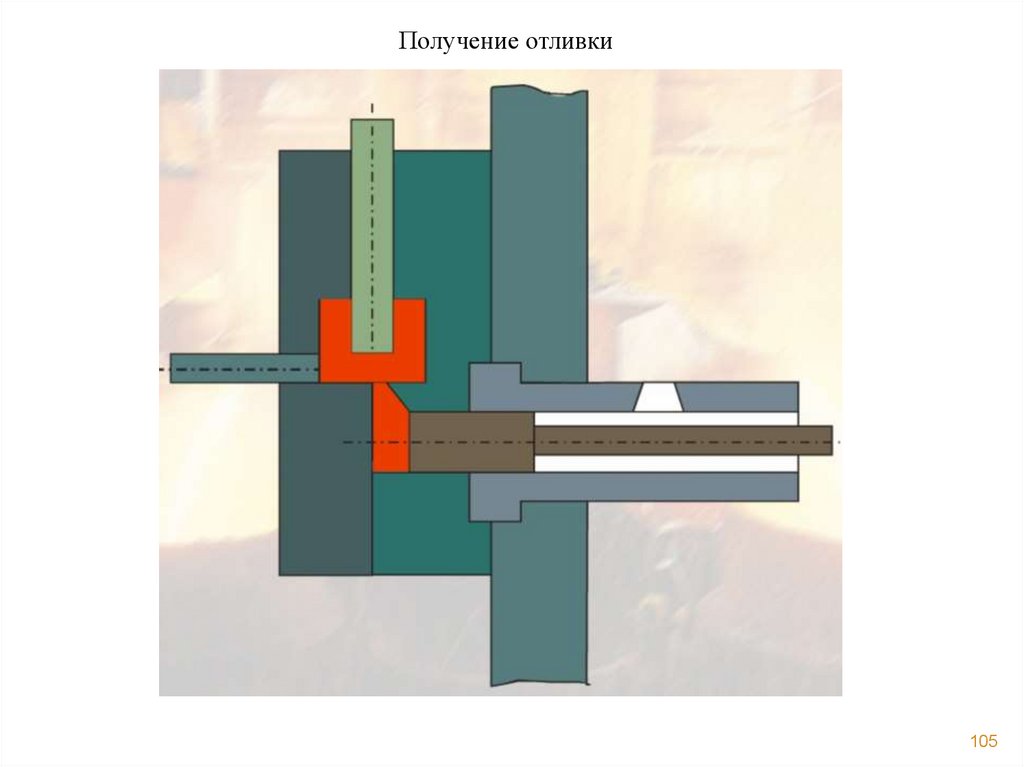

Получение отливки105

106.

106107.

Машина для литья под давление107

108.

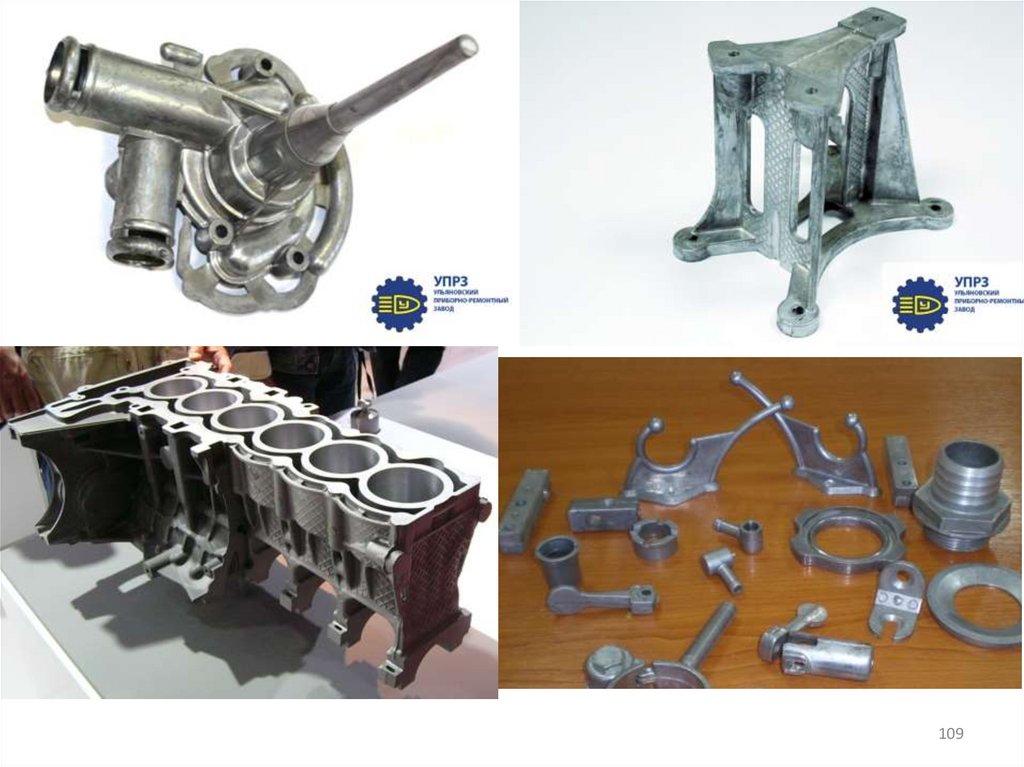

108109.

109110.

Благодаря давлению:увеличивается плотность заготовки;

улучшаются механические характеристики отливки;

исключается образование усадочных дефектов;

повышается качество отливки;

снижается риск появления брака;

растет чистота поверхности металлической детали

Усилие прессования определяется в зависимости от требований, предъявляемых к

прочностным характеристикам детали: чем выше второй параметр, тем больше

должно быть давление. Данный показатель также зависит от типа сплавов:

алюминиевые прессуются под давлением 40 - 200 МПа;

на основе магния — 40 - 180 МПа;

цинковые — 10 - 50 МПа

Чем толще стенка изготавливаемой детали, тем выше должно быть давление при

кристаллизации

110

111.

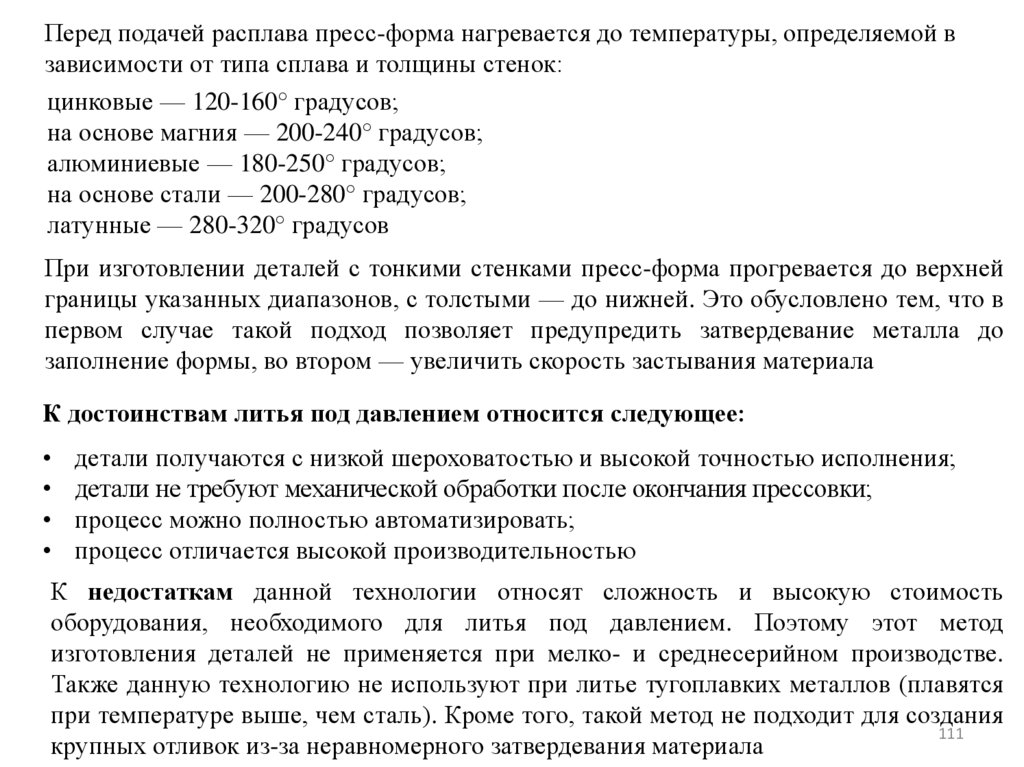

Перед подачей расплава пресс-форма нагревается до температуры, определяемой взависимости от типа сплава и толщины стенок:

цинковые — 120-160° градусов;

на основе магния — 200-240° градусов;

алюминиевые — 180-250° градусов;

на основе стали — 200-280° градусов;

латунные — 280-320° градусов

При изготовлении деталей с тонкими стенками пресс-форма прогревается до верхней

границы указанных диапазонов, с толстыми — до нижней. Это обусловлено тем, что в

первом случае такой подход позволяет предупредить затвердевание металла до

заполнение формы, во втором — увеличить скорость застывания материала

К достоинствам литья под давлением относится следующее:

детали получаются с низкой шероховатостью и высокой точностью исполнения;

детали не требуют механической обработки после окончания прессовки;

процесс можно полностью автоматизировать;

процесс отличается высокой производительностью

К недостаткам данной технологии относят сложность и высокую стоимость

оборудования, необходимого для литья под давлением. Поэтому этот метод

изготовления деталей не применяется при мелко- и среднесерийном производстве.

Также данную технологию не используют при литье тугоплавких металлов (плавятся

при температуре выше, чем сталь). Кроме того, такой метод не подходит для создания

111

крупных отливок из-за неравномерного затвердевания материала

112.

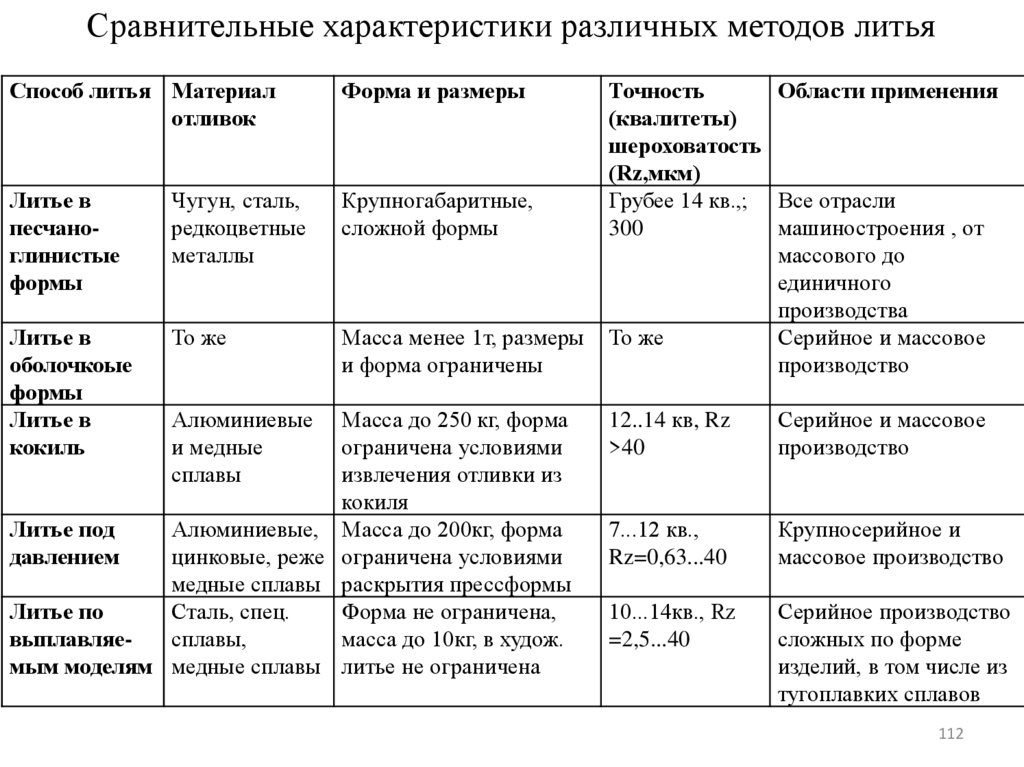

Сравнительные характеристики различных методов литьяСпособ литья Материал

отливок

Форма и размеры

Литье в

песчаноглинистые

формы

Чугун, сталь,

редкоцветные

металлы

Крупногабаритные,

сложной формы

Литье в

оболочкоые

формы

Литье в

кокиль

То же

Масса менее 1т, размеры

и форма ограничены

Алюминиевые

и медные

сплавы

Масса до 250 кг, форма

ограничена условиями

извлечения отливки из

кокиля

Масса до 200кг, форма

ограничена условиями

раскрытия прессформы

Форма не ограничена,

масса до 10кг, в худож.

литье не ограничена

Литье под

давлением

Алюминиевые,

цинковые, реже

медные сплавы

Литье по

Сталь, спец.

выплавляесплавы,

мым моделям медные сплавы

Точность

Области применения

(квалитеты)

шероховатость

(Rz,мкм)

Грубее 14 кв.,; Все отрасли

300

машиностроения , от

массового до

единичного

производства

То же

Серийное и массовое

производство

12..14 кв, Rz

>40

Серийное и массовое

производство

7...12 кв.,

Rz=0,63...40

Крупносерийное и

массовое производство

10...14кв., Rz

=2,5...40

Серийное производство

сложных по форме

изделий, в том числе из

тугоплавких сплавов

112

Промышленность

Промышленность