Похожие презентации:

«Конструирование привода с одноступенчатым редуктором

1.

Курсовое проектирование по дисциплине«Детали машин и основы конструирования»

Тема проекта: «Конструирование привода с

одноступенчатым редуктором»

2.

Необходимая литература:Авторы: Г. П. Здор, А. В. Бородин, Д. В. Тарута

Название: Проектирование механического привода с цилиндрическим

одноступенчатым редуктором

Методические указания

1.

Авторы: Г. П. Здор, А. В. Бородин

Название: Проектирование электромеханического привода. Расчет и

конструирование ременных передач (Часть 1)

Методические указания

2.

3.

Авторы: П. Ф. Дунаев, О. П. Леликов

Название: Конструирование узлов и деталей машин

Учебник

2

3.

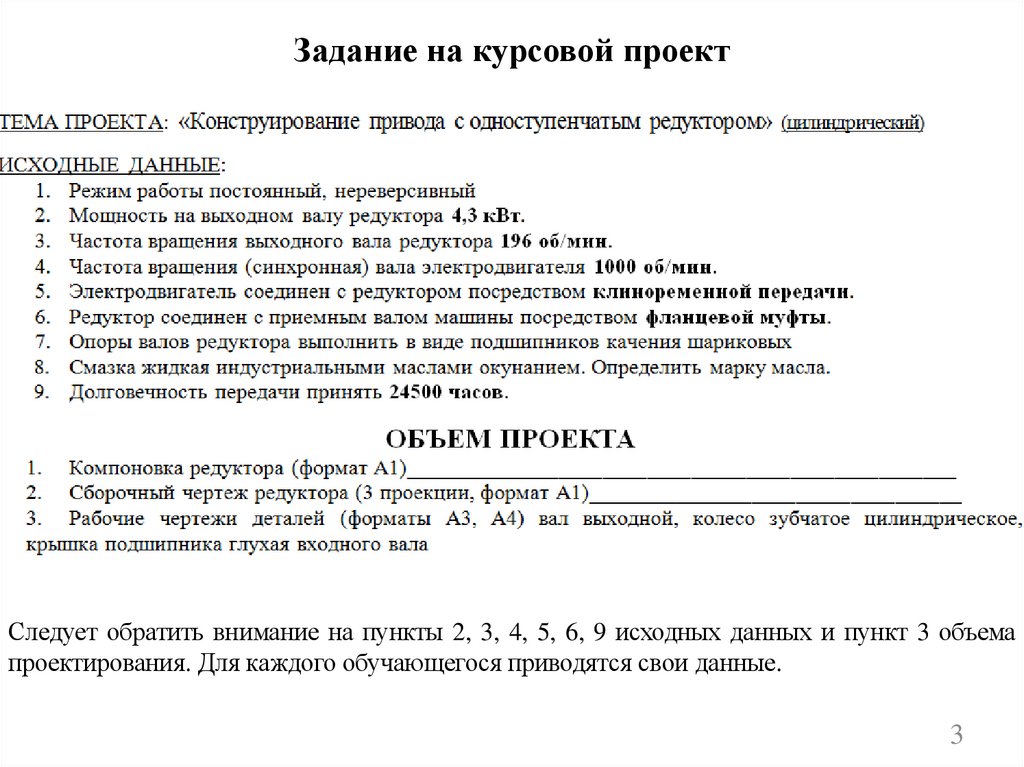

Задание на курсовой проектСледует обратить внимание на пункты 2, 3, 4, 5, 6, 9 исходных данных и пункт 3 объема

проектирования. Для каждого обучающегося приводятся свои данные.

3

4.

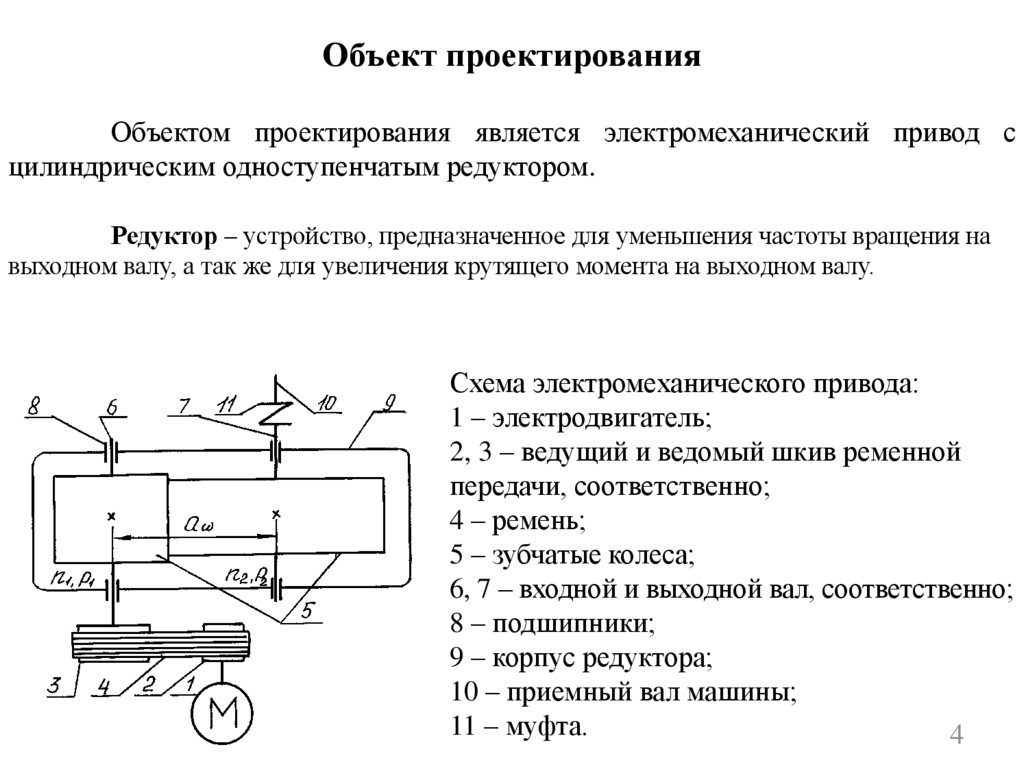

Объект проектированияОбъектом проектирования является электромеханический привод с

цилиндрическим одноступенчатым редуктором.

Редуктор – устройство, предназначенное для уменьшения частоты вращения на

выходном валу, а так же для увеличения крутящего момента на выходном валу.

Схема электромеханического привода:

1 – электродвигатель;

2, 3 – ведущий и ведомый шкив ременной

передачи, соответственно;

4 – ремень;

5 – зубчатые колеса;

6, 7 – входной и выходной вал, соответственно;

8 – подшипники;

9 – корпус редуктора;

10 – приемный вал машины;

11 – муфта.

4

5.

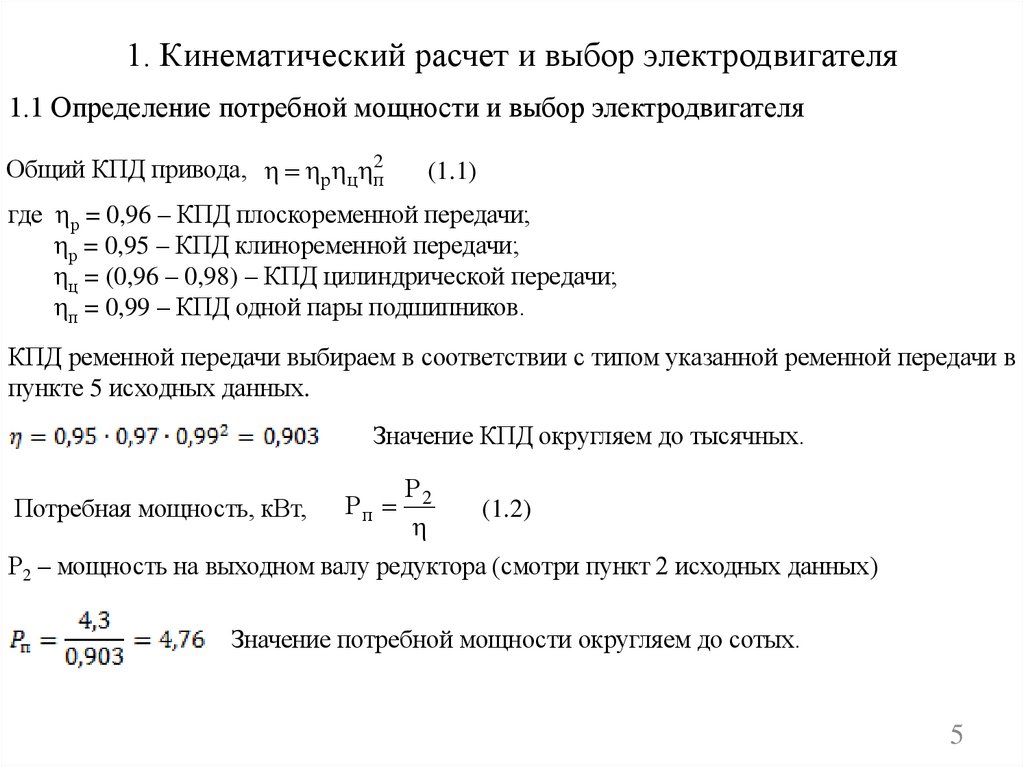

1. Кинематический расчет и выбор электродвигателя1.1 Определение потребной мощности и выбор электродвигателя

Общий КПД привода, р ц п2

(1.1)

где р = 0,96 – КПД плоскоременной передачи;

р = 0,95 – КПД клиноременной передачи;

ц = (0,96 – 0,98) – КПД цилиндрической передачи;

п = 0,99 – КПД одной пары подшипников.

КПД ременной передачи выбираем в соответствии с типом указанной ременной передачи в

пункте 5 исходных данных.

Значение КПД округляем до тысячных.

Р2

(1.2)

Р2 – мощность на выходном валу редуктора (смотри пункт 2 исходных данных)

Потребная мощность, кВт,

Рп

Значение потребной мощности округляем до сотых.

5

6.

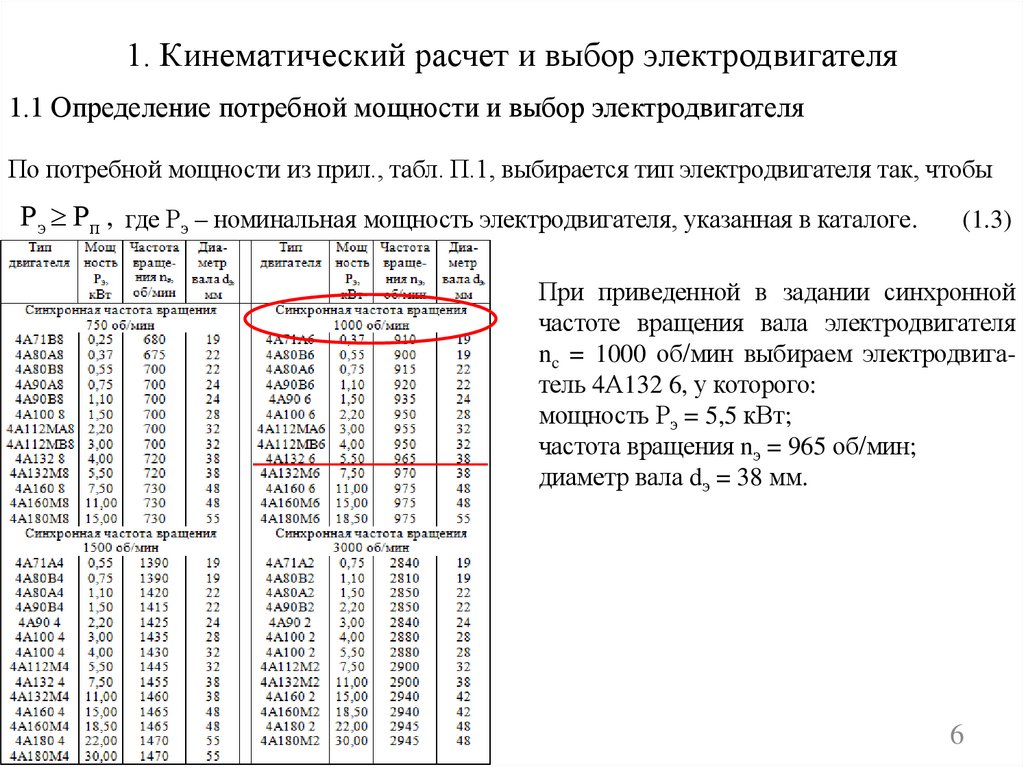

1. Кинематический расчет и выбор электродвигателя1.1 Определение потребной мощности и выбор электродвигателя

По потребной мощности из прил., табл. П.1, выбирается тип электродвигателя так, чтобы

Рэ Рп , где Рэ – номинальная мощность электродвигателя, указанная в каталоге.

(1.3)

При приведенной в задании синхронной

частоте вращения вала электродвигателя

nc = 1000 об/мин выбираем электродвигатель 4А132 6, у которого:

мощность Рэ = 5,5 кВт;

частота вращения nэ = 965 об/мин;

диаметр вала dэ = 38 мм.

6

7.

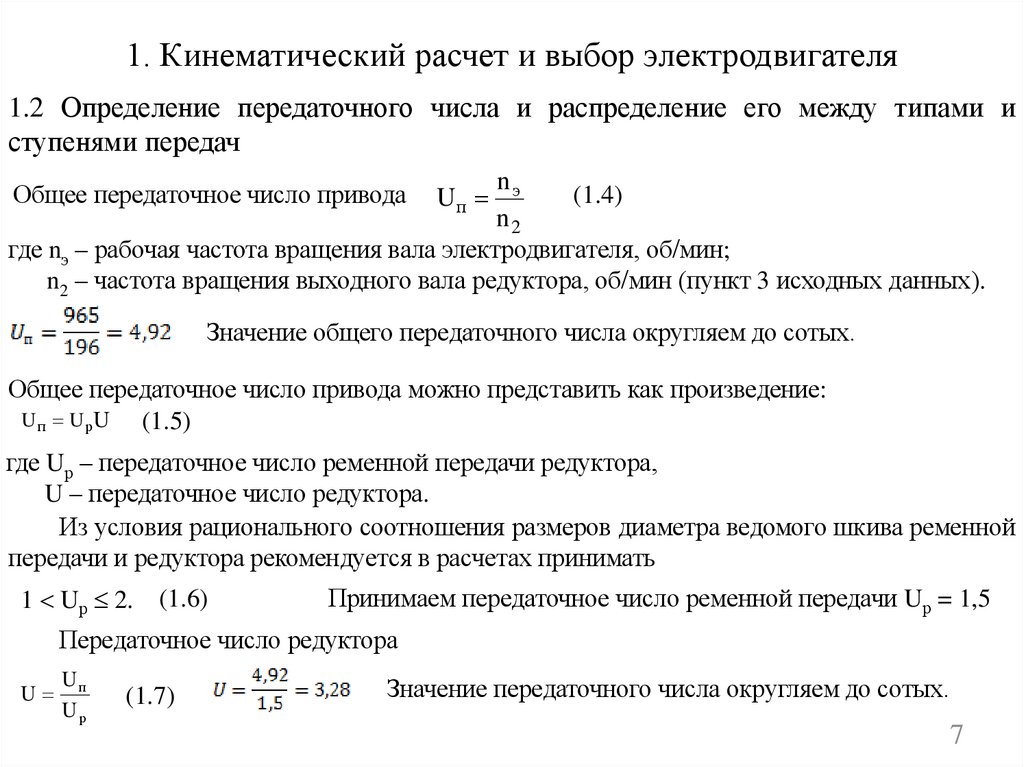

1. Кинематический расчет и выбор электродвигателя1.2 Определение передаточного числа и распределение его между типами и

ступенями передач

nэ

(1.4)

n2

где nэ – рабочая частота вращения вала электродвигателя, об/мин;

n2 – частота вращения выходного вала редуктора, об/мин (пункт 3 исходных данных).

Общее передаточное число привода

Uп

Значение общего передаточного числа округляем до сотых.

Общее передаточное число привода можно представить как произведение:

U п U рU

(1.5)

где Uр – передаточное число ременной передачи редуктора,

U – передаточное число редуктора.

Из условия рационального соотношения размеров диаметра ведомого шкива ременной

передачи и редуктора рекомендуется в расчетах принимать

1 Uр 2. (1.6)

Принимаем передаточное число ременной передачи Uр = 1,5

Передаточное число редуктора

U

Uп

Uр

(1.7)

Значение передаточного числа округляем до сотых.

7

8.

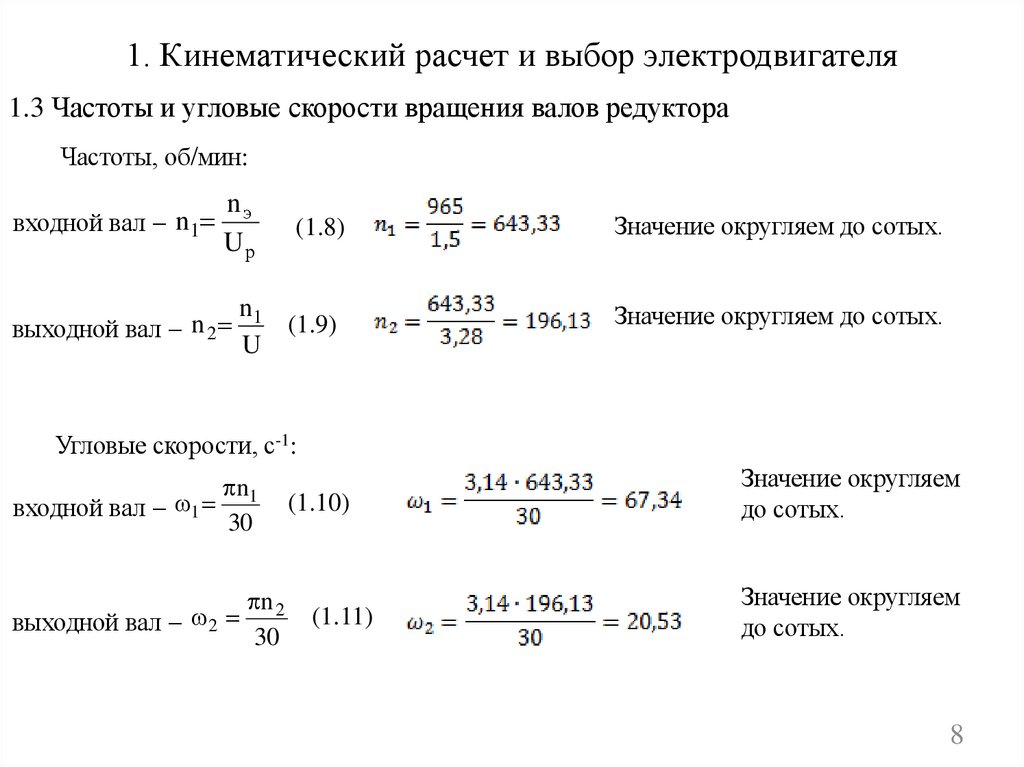

1. Кинематический расчет и выбор электродвигателя1.3 Частоты и угловые скорости вращения валов редуктора

Частоты, об/мин:

входной вал n1

nэ

Uр

выходной вал n 2

(1.8)

Значение округляем до сотых.

n1

(1.9)

U

Значение округляем до сотых.

Угловые скорости, с-1:

n1

входной вал 1

30

выходной вал 2

n 2

30

(1.10)

(1.11)

Значение округляем

до сотых.

Значение округляем

до сотых.

8

9.

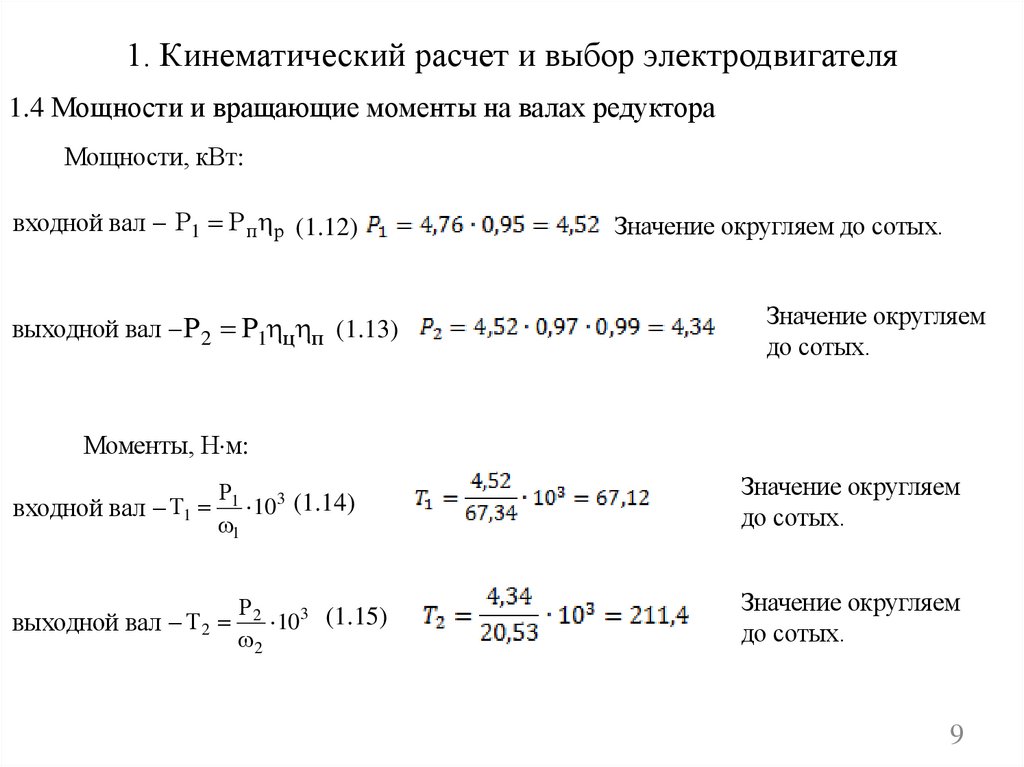

1. Кинематический расчет и выбор электродвигателя1.4 Мощности и вращающие моменты на валах редуктора

Мощности, кВт:

входной вал Р1 Р п р (1.12)

выходной вал Р2 Р1 ц п (1.13)

Значение округляем до сотых.

Значение округляем

до сотых.

Моменты, Н м:

Р

входной вал Т1 1 103 (1.14)

1

выходной вал Т 2

Р2

10 3 (1.15)

2

Значение округляем

до сотых.

Значение округляем

до сотых.

9

10.

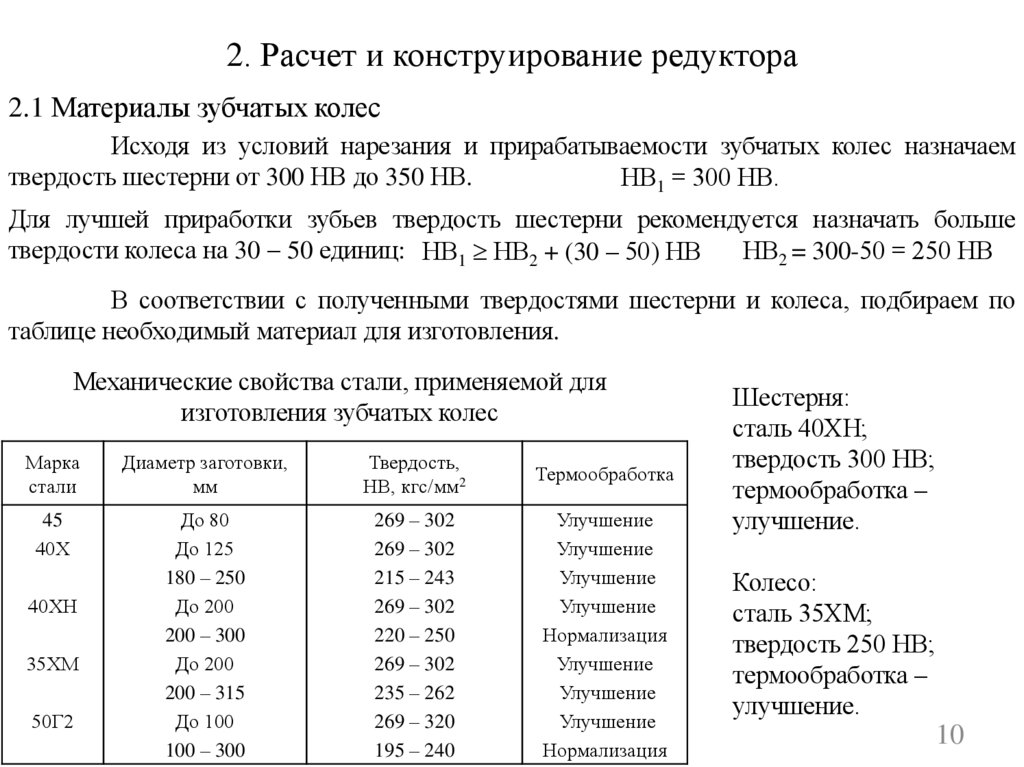

2. Расчет и конструирование редуктора2.1 Материалы зубчатых колес

Исходя из условий нарезания и прирабатываемости зубчатых колес назначаем

твердость шестерни от 300 НВ до 350 НВ.

НВ1 = 300 НВ.

Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше

твердости колеса на 30 50 единиц: НВ1 НВ2 + (30 – 50) НВ

НВ2 = 300-50 = 250 НВ

В соответствии с полученными твердостями шестерни и колеса, подбираем по

таблице необходимый материал для изготовления.

Механические свойства стали, применяемой для

изготовления зубчатых колес

Марка

стали

Диаметр заготовки,

мм

Твердость,

НВ, кгс/мм2

Термообработка

45

40Х

До 80

До 125

180 – 250

До 200

200 – 300

До 200

200 – 315

До 100

100 – 300

269 – 302

269 – 302

215 – 243

269 – 302

220 – 250

269 – 302

235 – 262

269 – 320

195 – 240

Улучшение

Улучшение

Улучшение

Улучшение

Нормализация

Улучшение

Улучшение

Улучшение

Нормализация

40ХН

35ХМ

50Г2

Шестерня:

сталь 40ХН;

твердость 300 НВ;

термообработка –

улучшение.

Колесо:

сталь 35ХМ;

твердость 250 НВ;

термообработка –

улучшение.

10

11.

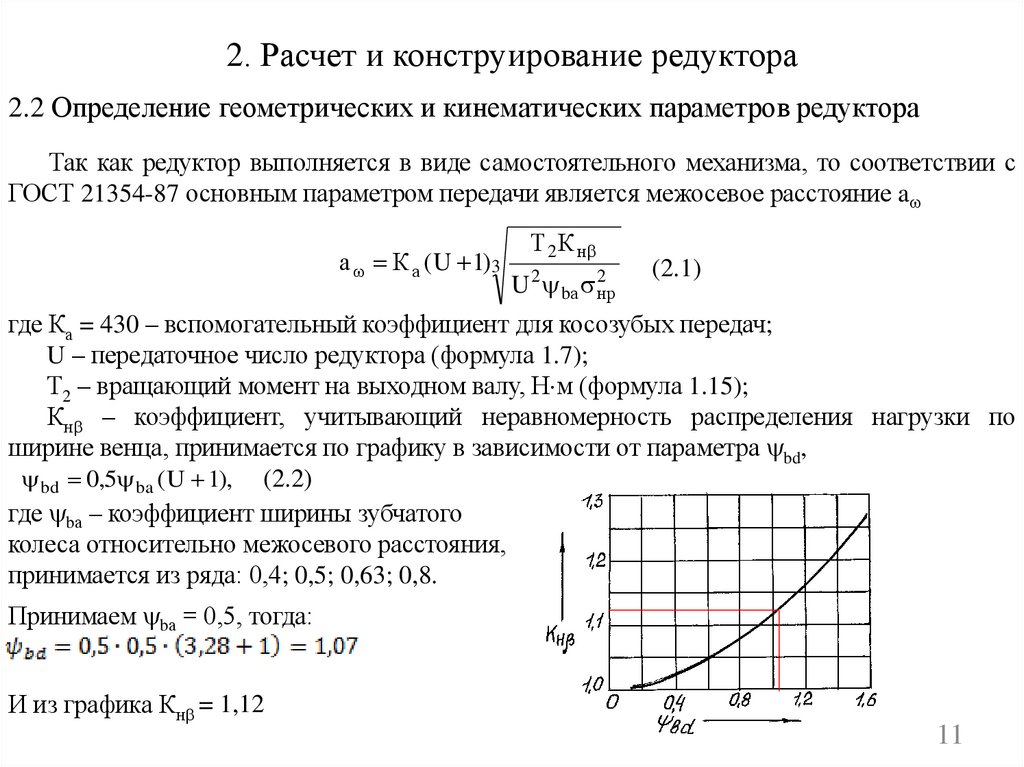

2. Расчет и конструирование редуктора2.2 Определение геометрических и кинематических параметров редуктора

Так как редуктор выполняется в виде самостоятельного механизма, то соответствии с

ГОСТ 21354-87 основным параметром передачи является межосевое расстояние a

а К а ( U 1)3

Т 2 К н

2

U 2 bа нр

(2.1)

где Ка = 430 – вспомогательный коэффициент для косозубых передач;

U – передаточное число редуктора (формула 1.7);

Т2 – вращающий момент на выходном валу, Н м (формула 1.15);

Кн – коэффициент, учитывающий неравномерность распределения нагрузки по

ширине венца, принимается по графику в зависимости от параметра bd,

bd 0,5 ba ( U 1), (2.2)

где bа – коэффициент ширины зубчатого

колеса относительно межосевого расстояния,

принимается из ряда: 0,4; 0,5; 0,63; 0,8.

Принимаем bа = 0,5, тогда:

И из графика Кн = 1,12

11

12.

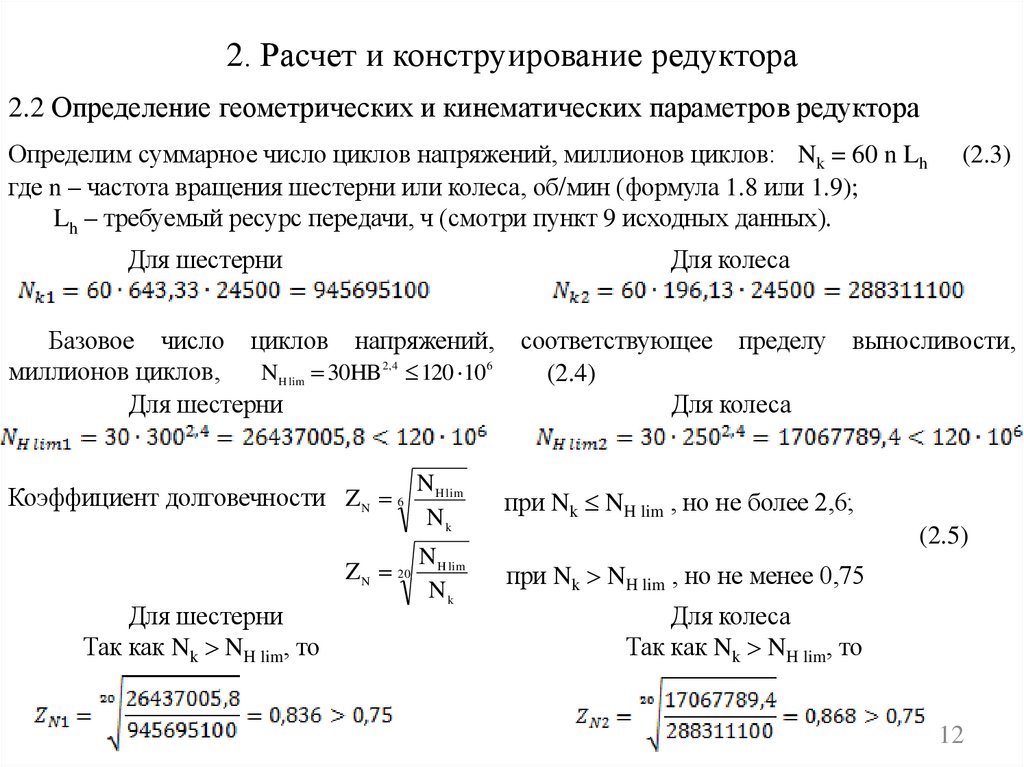

2. Расчет и конструирование редуктора2.2 Определение геометрических и кинематических параметров редуктора

Определим суммарное число циклов напряжений, миллионов циклов: Nk = 60 n Lh

где n – частота вращения шестерни или колеса, об/мин (формула 1.8 или 1.9);

Lh – требуемый ресурс передачи, ч (смотри пункт 9 исходных данных).

Для шестерни

Для колеса

Базовое число циклов напряжений,

миллионов циклов,

N H lim 30HB2, 4 120 106

Для шестерни

Коэффициент долговечности Z N 6

Z N 20

Для шестерни

Так как Nk NH lim, то

(2.3)

соответствующее пределу

(2.4)

Для колеса

выносливости,

N H lim

Nk

при Nk NH lim , но не более 2,6;

N H lim

Nk

при Nk NH lim , но не менее 0,75

(2.5)

Для колеса

Так как Nk NH lim, то

12

13.

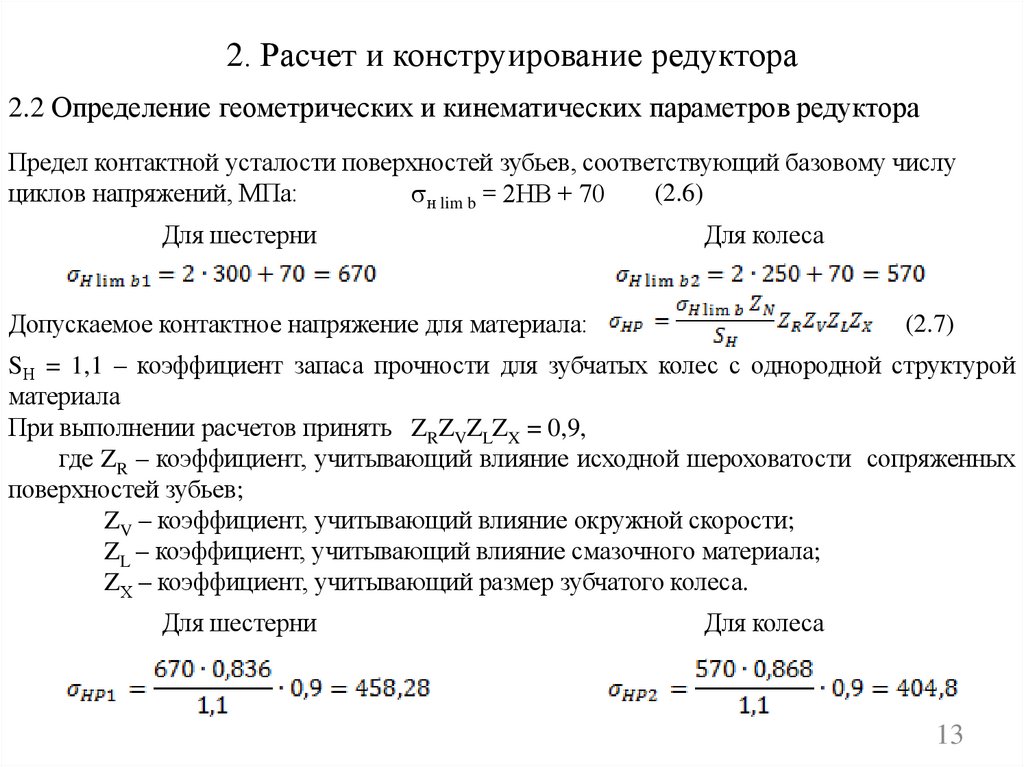

2. Расчет и конструирование редуктора2.2 Определение геометрических и кинематических параметров редуктора

Предел контактной усталости поверхностей зубьев, соответствующий базовому числу

(2.6)

циклов напряжений, МПа:

н lim b = 2НВ + 70

Для шестерни

Для колеса

Допускаемое контактное напряжение для материала:

(2.7)

SН = 1,1 – коэффициент запаса прочности для зубчатых колес с однородной структурой

материала

При выполнении расчетов принять ZRZVZLZX = 0,9,

где ZR – коэффициент, учитывающий влияние исходной шероховатости сопряженных

поверхностей зубьев;

ZV – коэффициент, учитывающий влияние окружной скорости;

ZL – коэффициент, учитывающий влияние смазочного материала;

ZХ – коэффициент, учитывающий размер зубчатого колеса.

Для шестерни

Для колеса

13

14.

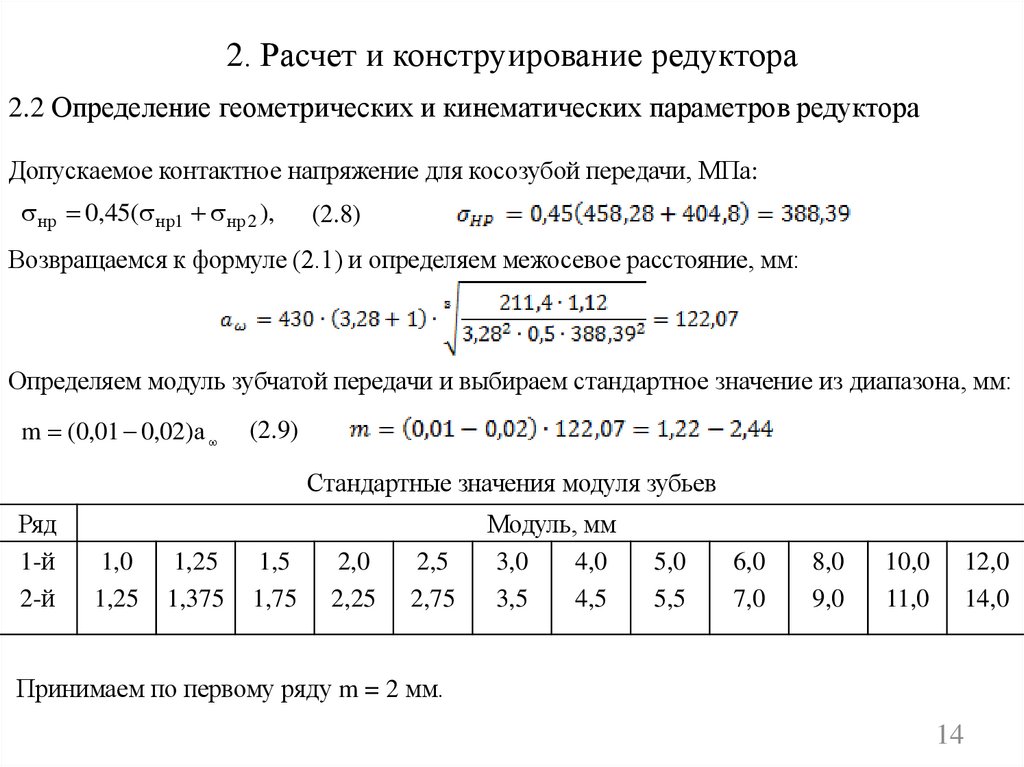

2. Расчет и конструирование редуктора2.2 Определение геометрических и кинематических параметров редуктора

Допускаемое контактное напряжение для косозубой передачи, МПа:

нр 0,45( нр1 нр 2 ),

(2.8)

Возвращаемся к формуле (2.1) и определяем межосевое расстояние, мм:

Определяем модуль зубчатой передачи и выбираем стандартное значение из диапазона, мм:

m (0,01 0,02)а

(2.9)

Стандартные значения модуля зубьев

Ряд

1-й

2-й

1,0

1,25

1,25

1,375

1,5

1,75

2,0

2,25

2,5

2,75

Модуль, мм

3,0

4,0

3,5

4,5

5,0

5,5

6,0

7,0

8,0

9,0

10,0

11,0

12,0

14,0

Принимаем по первому ряду m = 2 мм.

14

15.

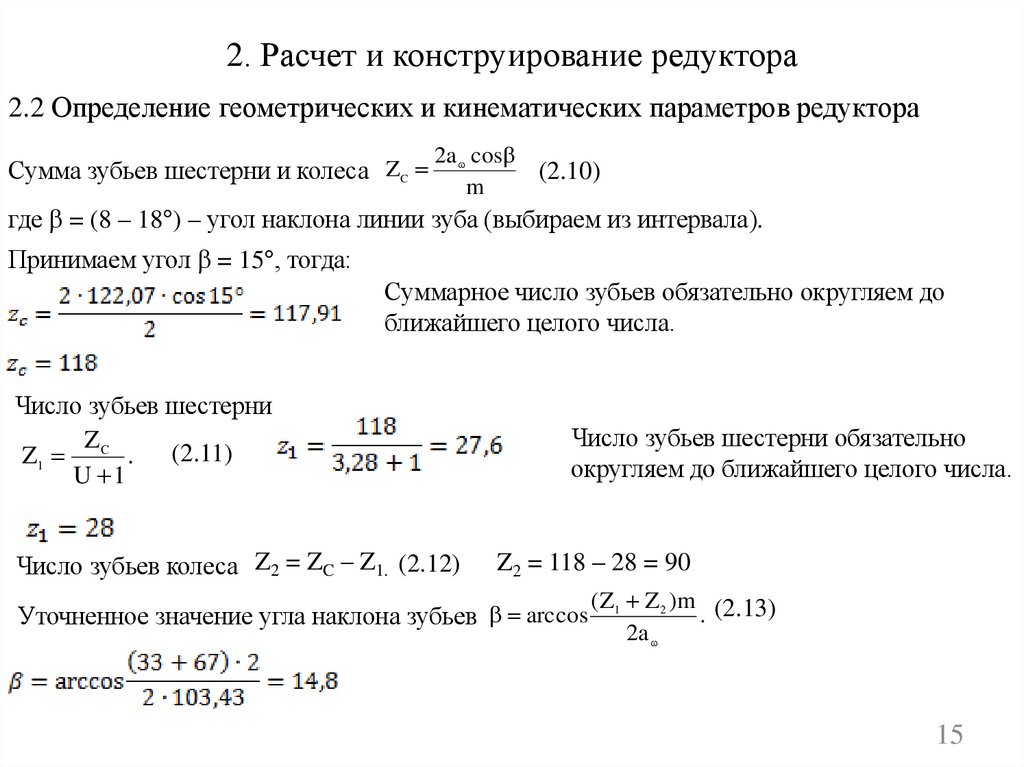

2. Расчет и конструирование редуктора2.2 Определение геометрических и кинематических параметров редуктора

Сумма зубьев шестерни и колеса ZC

2a cos

m

(2.10)

где = (8 – 18°) – угол наклона линии зуба (выбираем из интервала).

Принимаем угол = 15°, тогда:

Суммарное число зубьев обязательно округляем до

ближайшего целого числа.

Число зубьев шестерни

Z

(2.11)

Z1 C .

U 1

Число зубьев колеса Z2 = ZC – Z1. (2.12)

Число зубьев шестерни обязательно

округляем до ближайшего целого числа.

Z2 = 118 – 28 = 90

Уточненное значение угла наклона зубьев arccos

( Z1 Z 2 )m (2.13)

.

2a

15

16.

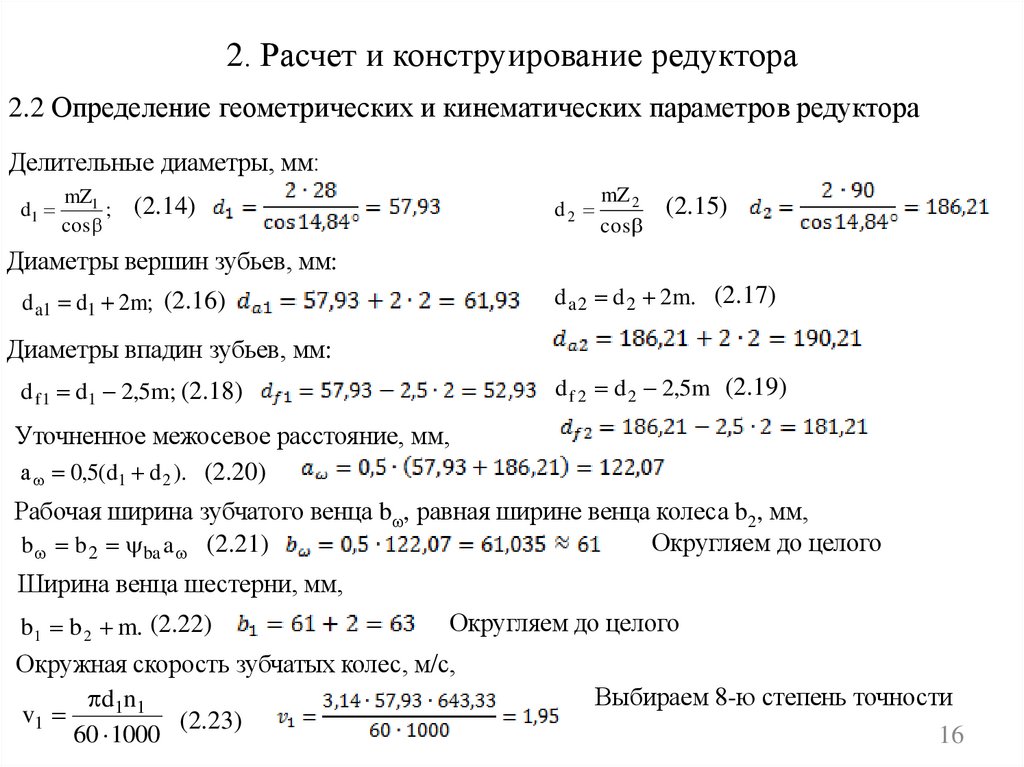

2. Расчет и конструирование редуктора2.2 Определение геометрических и кинематических параметров редуктора

Делительные диаметры, мм:

d1

mZ1

;

cos

d2

(2.14)

mZ 2

cos

(2.15)

Диаметры вершин зубьев, мм:

d a 2 d 2 2m. (2.17)

d a1 d1 2m; (2.16)

Диаметры впадин зубьев, мм:

d f 2 d 2 2,5m (2.19)

d f 1 d1 2,5m; (2.18)

Уточненное межосевое расстояние, мм,

а 0,5(d1 d 2 ). (2.20)

Рабочая ширина зубчатого венца b , равная ширине венца колеса b2, мм,

Округляем до целого

b b 2 ba a (2.21)

Ширина венца шестерни, мм,

b1 b 2 m. (2.22)

Округляем до целого

Окружная скорость зубчатых колес, м/с,

d1n1

v1

(2.23)

60 1000

Выбираем 8-ю степень точности

16

17.

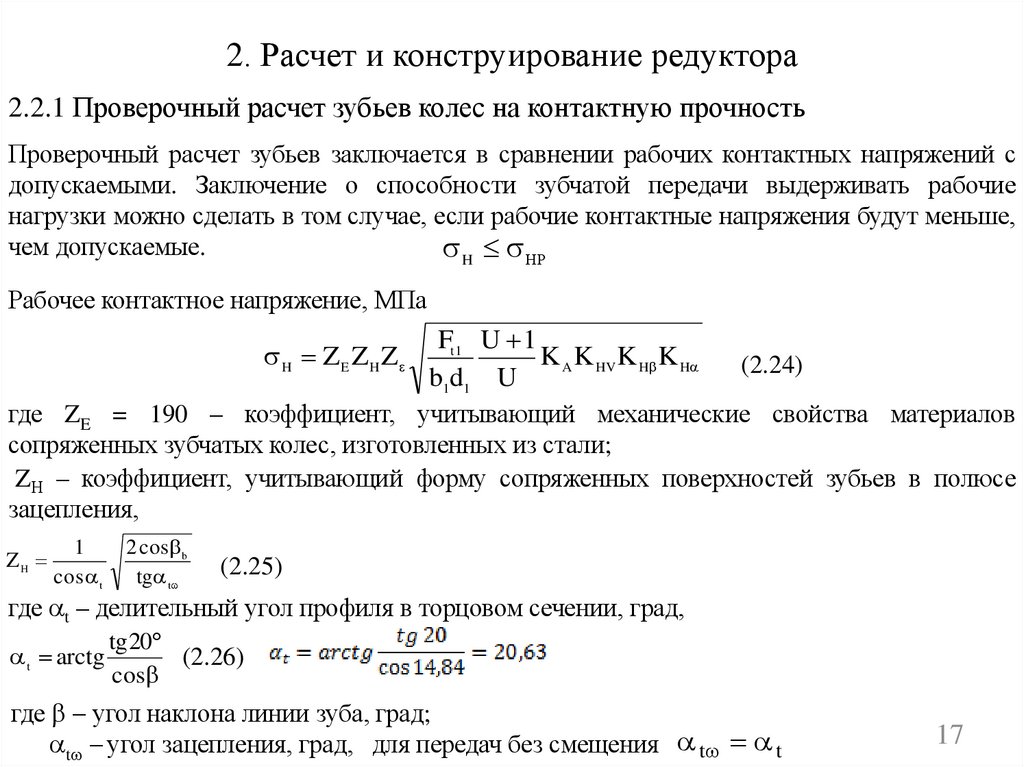

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

Проверочный расчет зубьев заключается в сравнении рабочих контактных напряжений с

допускаемыми. Заключение о способности зубчатой передачи выдерживать рабочие

нагрузки можно сделать в том случае, если рабочие контактные напряжения будут меньше,

чем допускаемые.

H НР

Рабочее контактное напряжение, МПа

Ft1 U 1

K A K HV K H K H

(2.24)

b1d1 U

где ZE = 190 – коэффициент, учитывающий механические свойства материалов

сопряженных зубчатых колес, изготовленных из стали;

ZН – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе

зацепления,

H Z E Z H Z

ZH

1

cos t

2 cos b

tg t

(2.25)

где t – делительный угол профиля в торцовом сечении, град,

t arctg

tg 20

(2.26)

cos

где угол наклона линии зуба, град;

t угол зацепления, град, для передач без смещения t t

17

18.

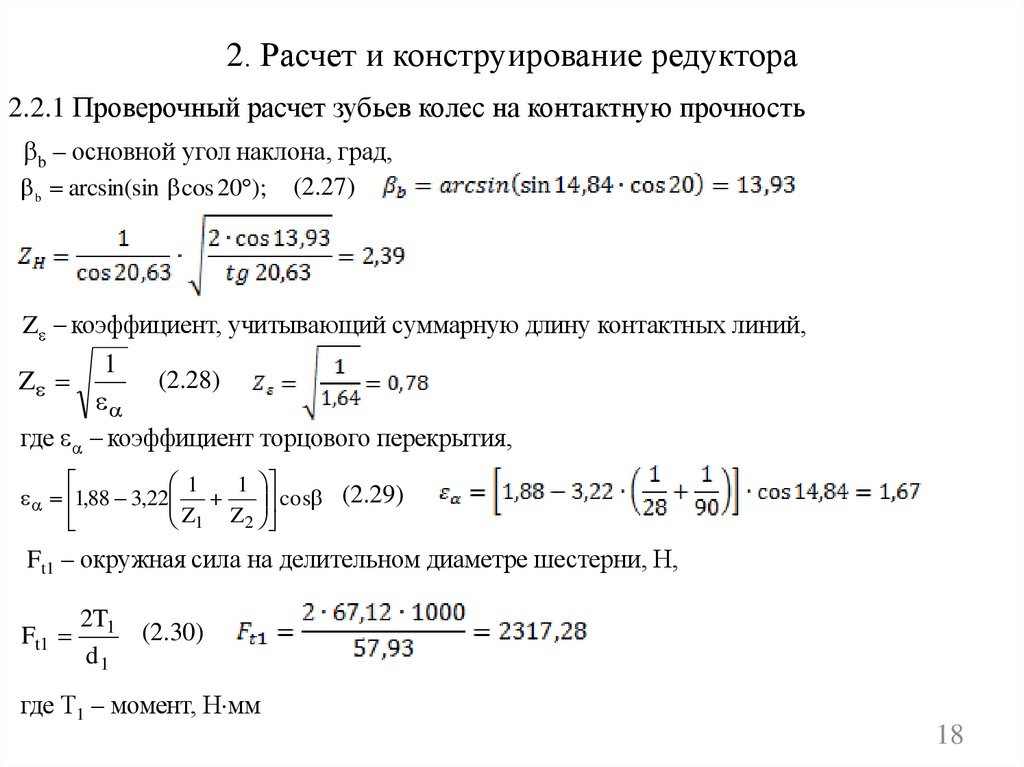

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

b – основной угол наклона, град,

b arcsin(sin cos 20 ); (2.27)

Z коэффициент, учитывающий суммарную длину контактных линий,

1

(2.28)

где коэффициент торцового перекрытия,

Z

1

1

cos (2.29)

1,88 3,22

Z

Z

1

2

Ft1 – окружная сила на делительном диаметре шестерни, Н,

2T1

Ft1

d1

(2.30)

где Т1 – момент, Н мм

18

19.

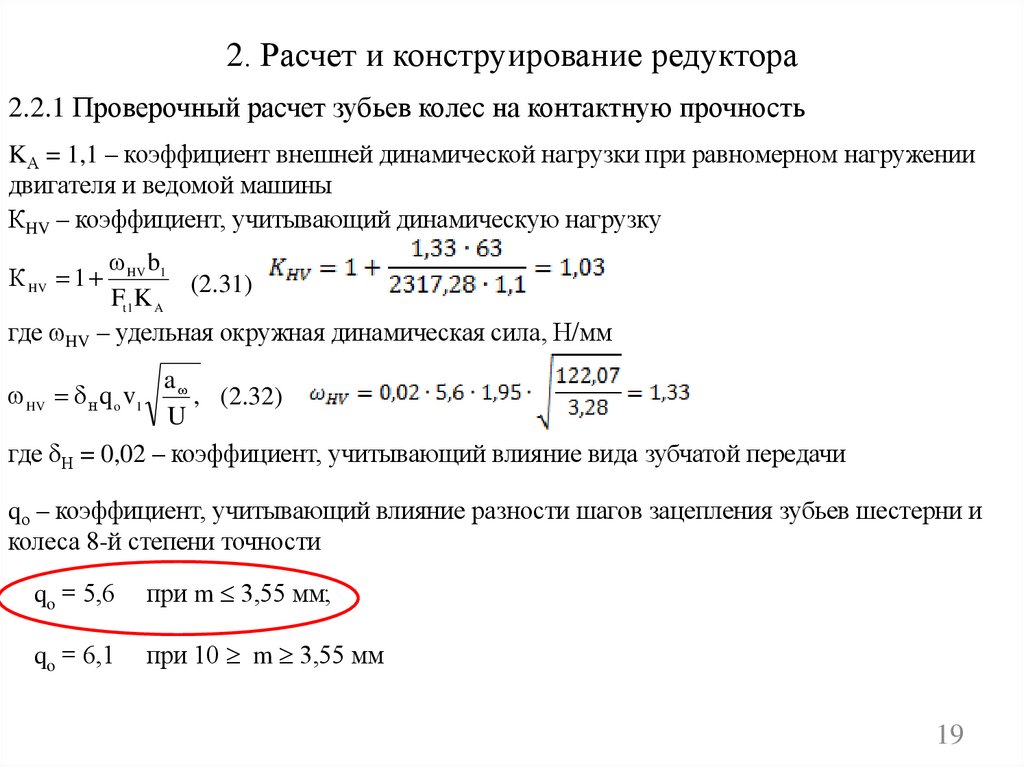

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

KА = 1,1 – коэффициент внешней динамической нагрузки при равномерном нагружении

двигателя и ведомой машины

КHV – коэффициент, учитывающий динамическую нагрузку

HV b1

(2.31)

Ft1K A

где HV – удельная окружная динамическая сила, Н/мм

К HV 1

a

, (2.32)

U

где Н = 0,02 – коэффициент, учитывающий влияние вида зубчатой передачи

HV Н q o v1

qо – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и

колеса 8-й степени точности

qo = 5,6

при m 3,55 мм;

qo = 6,1

при 10 m 3,55 мм

19

20.

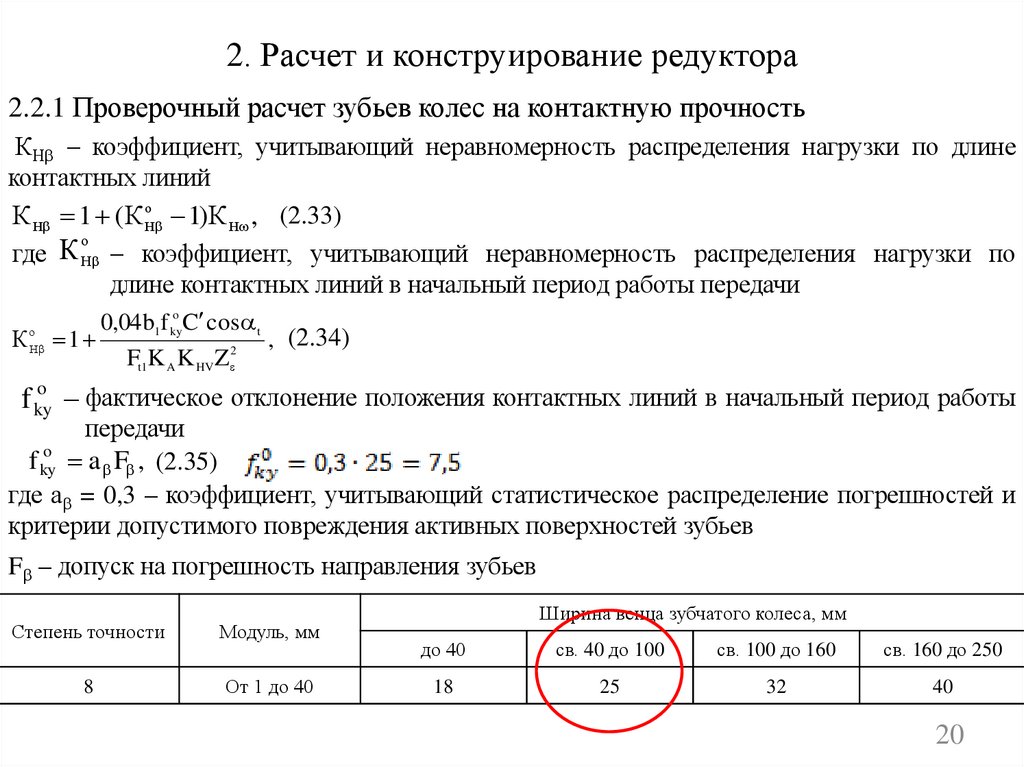

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

КН коэффициент, учитывающий неравномерность распределения нагрузки по длине

контактных линий

К Н 1 (К оН 1)К Н , (2.33)

о

где К Н коэффициент, учитывающий неравномерность распределения нагрузки по

длине контактных линий в начальный период работы передачи

К

о

Н

0,04b1f kyo C cos t

1

, (2.34)

2

Ft1K A K HV Z

f kyo фактическое отклонение положения контактных линий в начальный период работы

передачи

f kyo a F , (2.35)

где а = 0,3 – коэффициент, учитывающий статистическое распределение погрешностей и

критерии допустимого повреждения активных поверхностей зубьев

F – допуск на погрешность направления зубьев

Степень точности

Модуль, мм

8

От 1 до 40

Ширина венца зубчатого колеса, мм

до 40

св. 40 до 100

св. 100 до 160

св. 160 до 250

18

25

32

40

20

21.

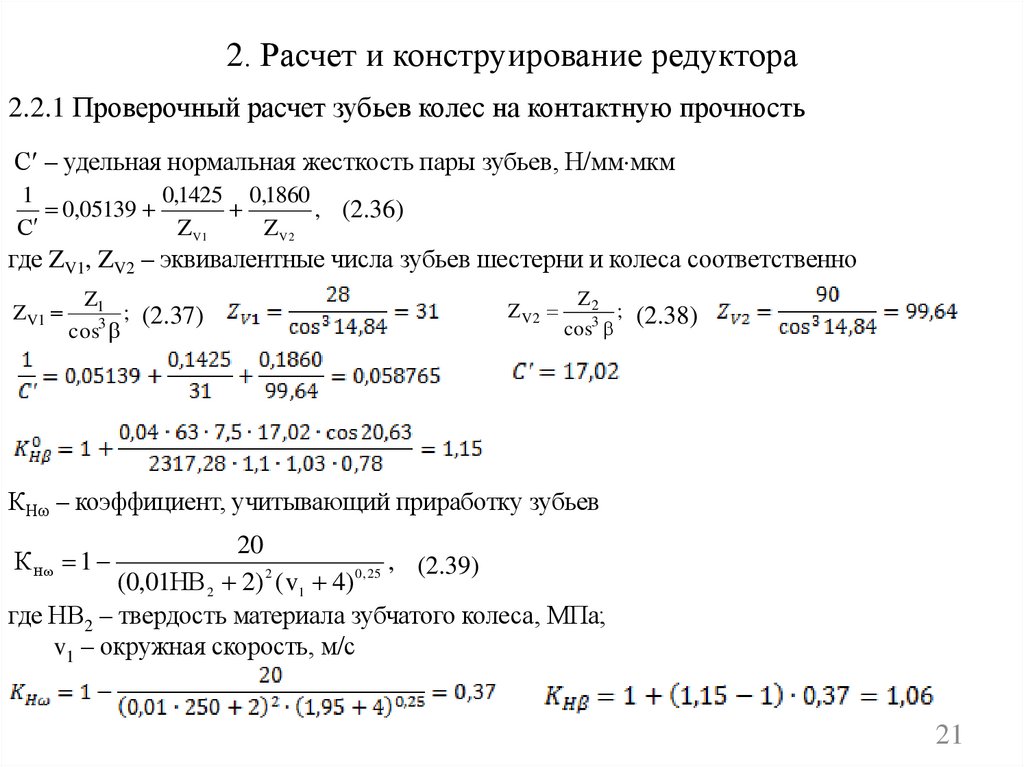

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

С – удельная нормальная жесткость пары зубьев, Н/мм мкм

1

0,1425 0,1860

0,05139

, (2.36)

С

Z V1

ZV 2

где ZV1, ZV2 – эквивалентные числа зубьев шестерни и колеса соответственно

ZV1

Z1

; (2.37)

cos3

ZV 2

Z2

; (2.38)

3

cos

КН – коэффициент, учитывающий приработку зубьев

20

, (2.39)

(0,01НВ 2 2) 2 ( v1 4) 0, 25

где НВ2 – твердость материала зубчатого колеса, МПа;

v1 – окружная скорость, м/с

К Н 1

21

22.

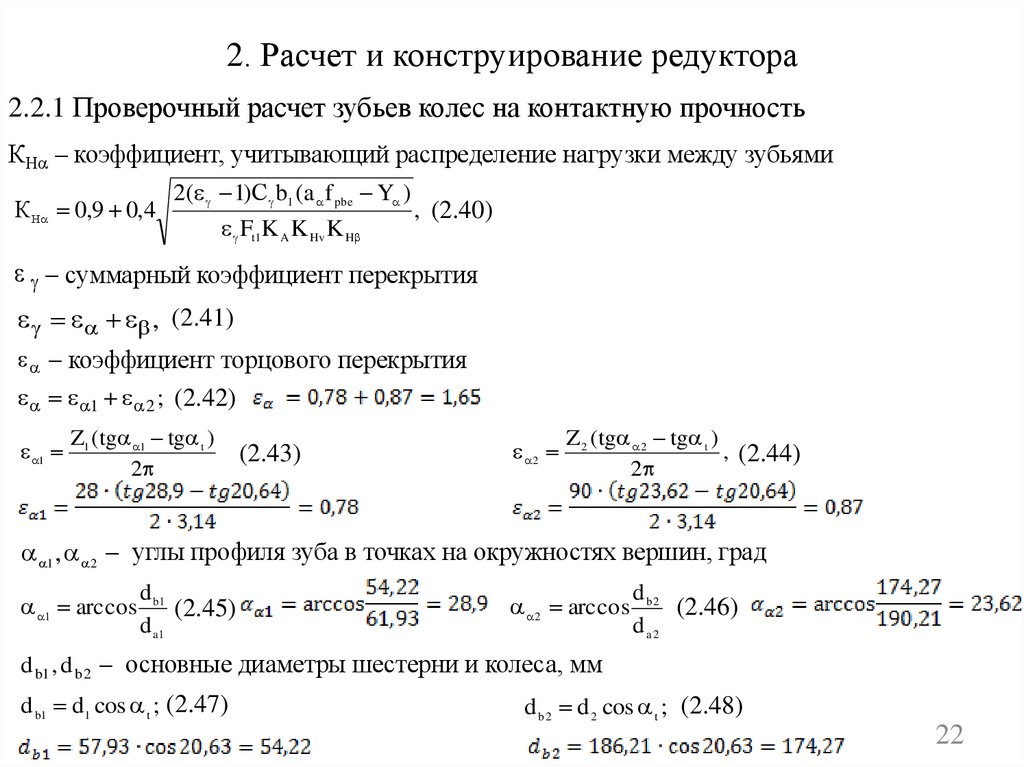

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

КН – коэффициент, учитывающий распределение нагрузки между зубьями

К Н 0,9 0,4

2( 1)С b1 (a f pbe Y )

Ft1K A K Hv K H

, (2.40)

суммарный коэффициент перекрытия

, (2.41)

коэффициент торцового перекрытия

1 2 ; (2.42)

1

Z1 ( tg 1 tg t )

2

(2.43)

2

Z 2 ( tg 2 tg t )

, (2.44)

2

1 , 2 углы профиля зуба в точках на окружностях вершин, град

d

1 arccos b1 (2.45)

d a1

d

2 arccos b 2 (2.46)

da2

d b1 , d b 2 основные диаметры шестерни и колеса, мм

d b1 d1 cos t ; (2.47)

d b 2 d 2 cos t ; (2.48)

22

23.

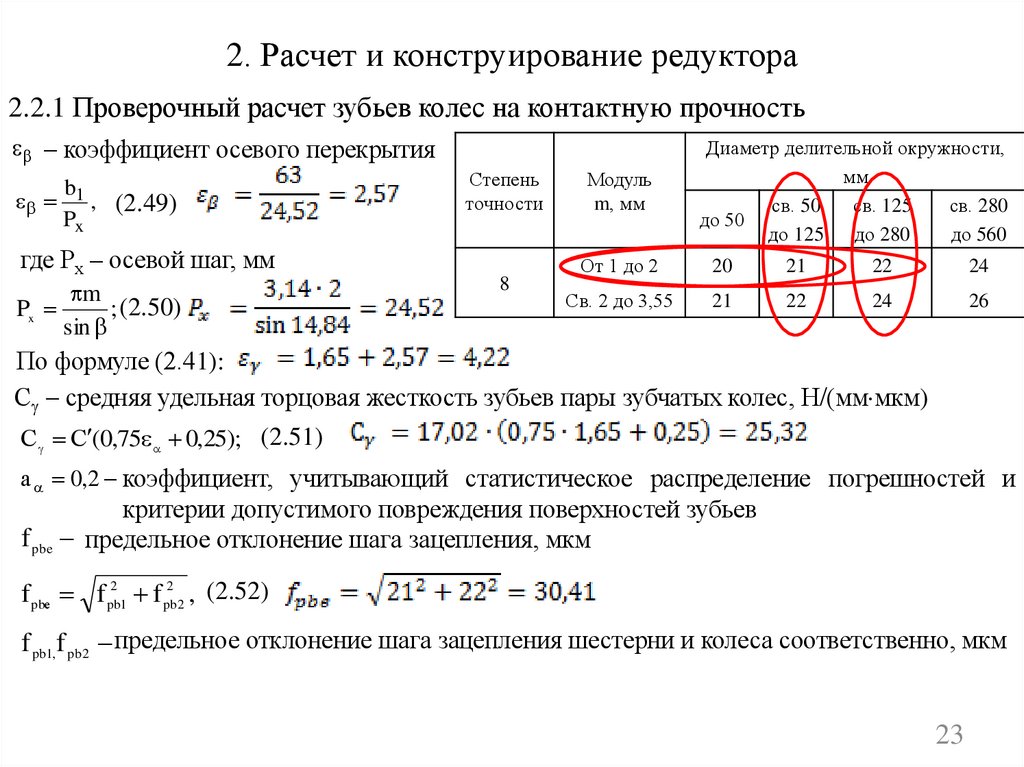

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

коэффициент осевого перекрытия

b

1 , (2.49)

Px

где Рх – осевой шаг, мм

Px

m

; (2.50)

sin

Степень

точности

8

Модуль

m, мм

Диаметр делительной окружности,

мм

св. 50

св. 125

св. 280

до 50

до 125

до 280

до 560

От 1 до 2

20

21

22

24

Св. 2 до 3,55

21

22

24

26

По формуле (2.41):

С средняя удельная торцовая жесткость зубьев пары зубчатых колес, Н/(мм мкм)

С С (0,75 0,25); (2.51)

а 0,2 коэффициент, учитывающий статистическое распределение погрешностей и

критерии допустимого повреждения поверхностей зубьев

f pbe предельное отклонение шага зацепления, мкм

f pbе f pb2 1 f pb2 2 , (2.52)

f pb1,f pb 2 предельное отклонение шага зацепления шестерни и колеса соответственно, мкм

23

24.

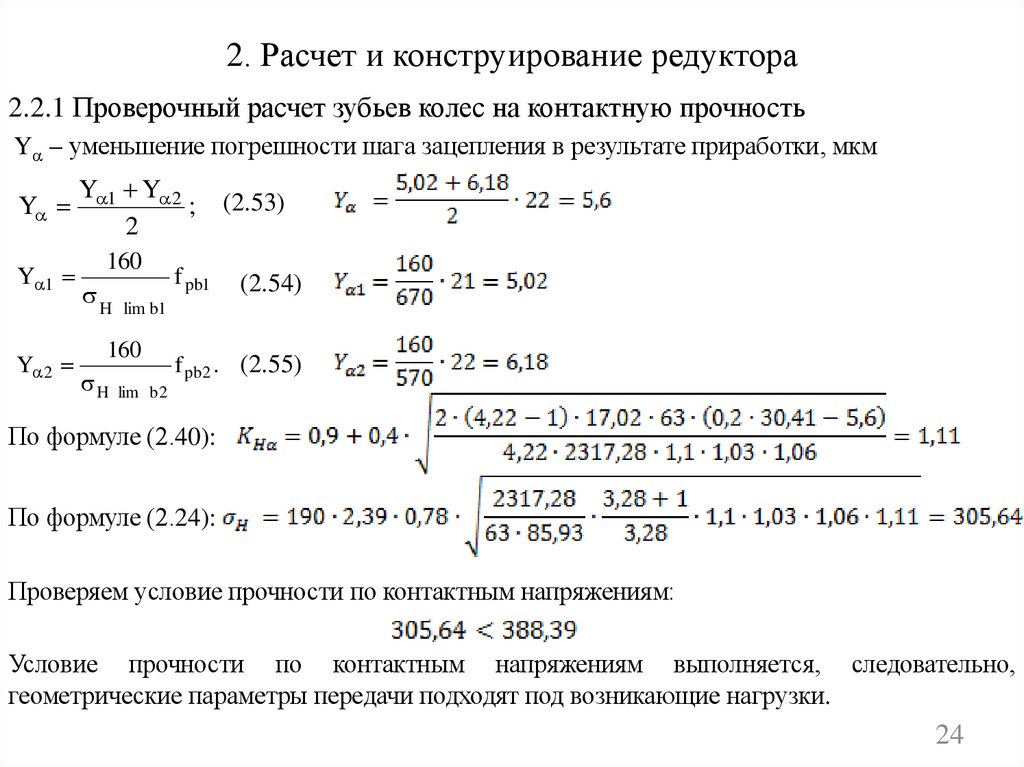

2. Расчет и конструирование редуктора2.2.1 Проверочный расчет зубьев колес на контактную прочность

Y – уменьшение погрешности шага зацепления в результате приработки, мкм

Y

Y 1

Y 2

Y 1 Y 2

;

2

160

H lim b1

160

H lim b 2

f pb1

(2.53)

(2.54)

f pb2 . (2.55)

По формуле (2.40):

По формуле (2.24):

Проверяем условие прочности по контактным напряжениям:

Условие прочности по контактным напряжениям выполняется, следовательно,

геометрические параметры передачи подходят под возникающие нагрузки.

24

25.

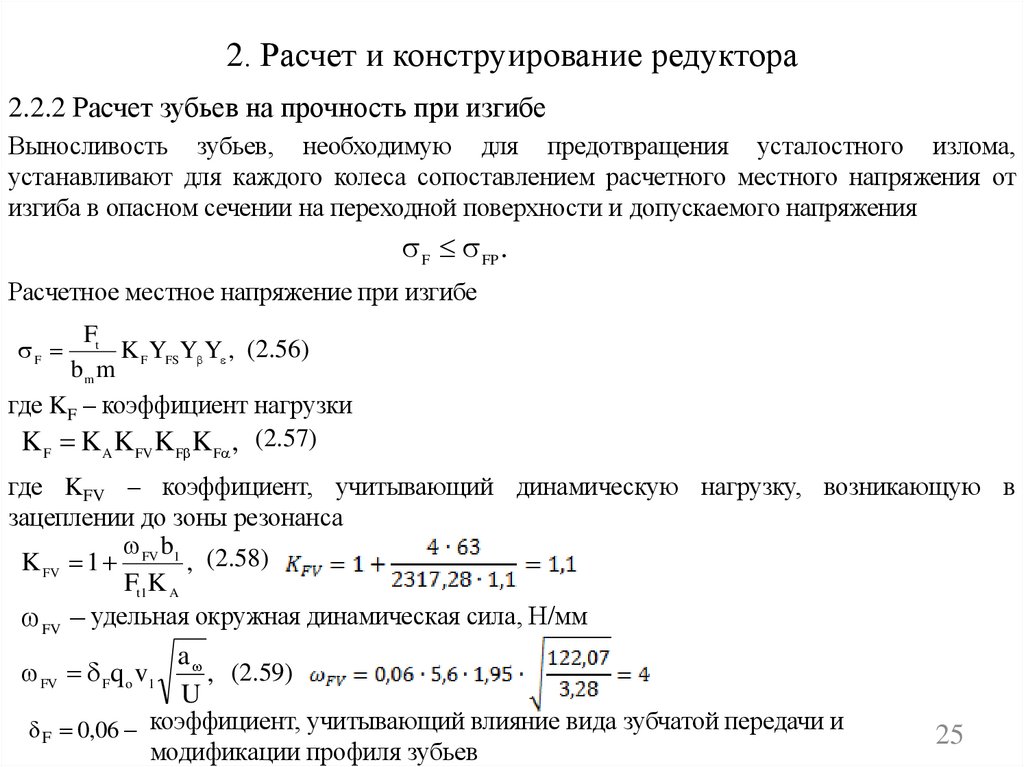

2. Расчет и конструирование редуктора2.2.2 Расчет зубьев на прочность при изгибе

Выносливость зубьев, необходимую для предотвращения усталостного излома,

устанавливают для каждого колеса сопоставлением расчетного местного напряжения от

изгиба в опасном сечении на переходной поверхности и допускаемого напряжения

F FP .

Расчетное местное напряжение при изгибе

Ft

K F YFS Y Y , (2.56)

bmm

где KF – коэффициент нагрузки

K F K A K FV K F K F , (2.57)

F

где KFV – коэффициент, учитывающий динамическую нагрузку, возникающую в

зацеплении до зоны резонанса

b

K FV 1 FV 1 , (2.58)

Ft1K A

FV удельная окружная динамическая сила, Н/мм

FV Fq o v1

a

, (2.59)

U

F 0,06 коэффициент, учитывающий влияние вида зубчатой передачи и

модификации профиля зубьев

25

26.

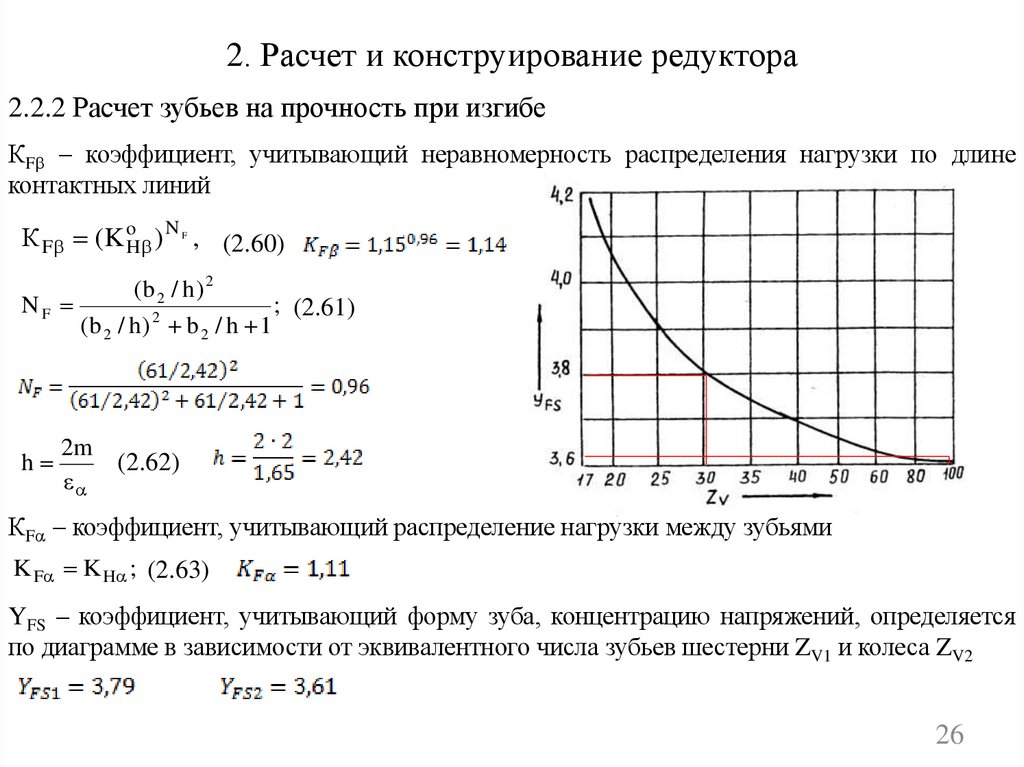

2. Расчет и конструирование редуктора2.2.2 Расчет зубьев на прочность при изгибе

КF коэффициент, учитывающий неравномерность распределения нагрузки по длине

контактных линий

К F (K oH ) N , (2.60)

F

(b 2 / h ) 2

NF

; (2.61)

(b 2 / h ) 2 b 2 / h 1

h

2m

(2.62)

КF коэффициент, учитывающий распределение нагрузки между зубьями

K F K H ; (2.63)

YFS – коэффициент, учитывающий форму зуба, концентрацию напряжений, определяется

по диаграмме в зависимости от эквивалентного числа зубьев шестерни ZV1 и колеса ZV2

26

27.

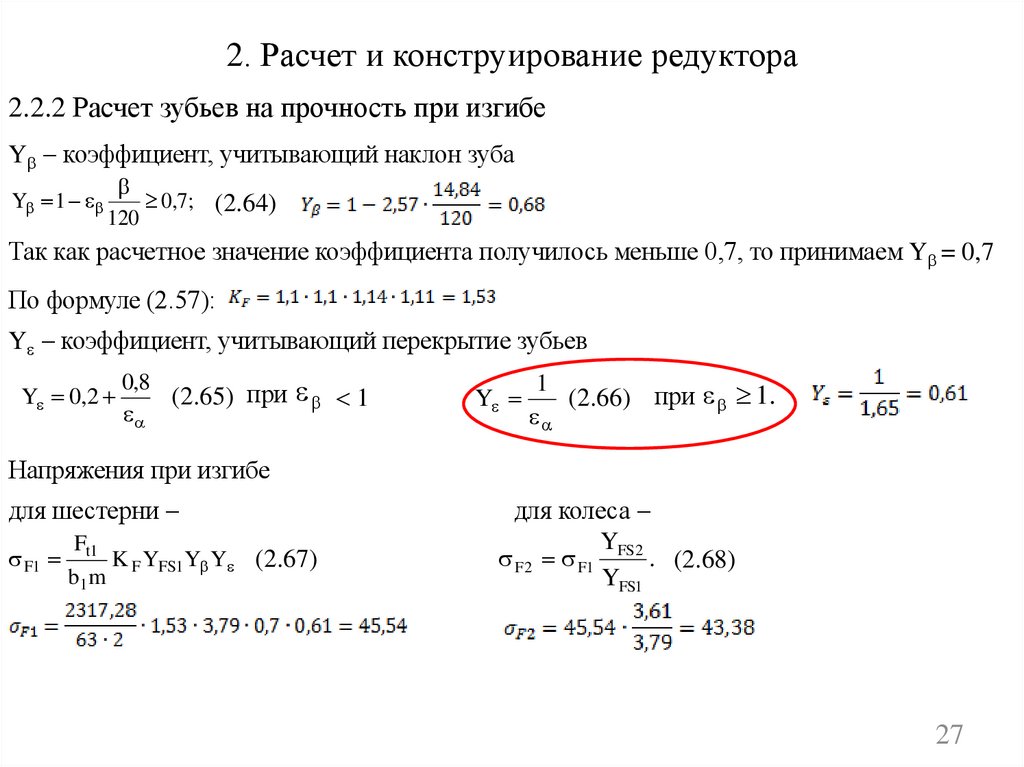

2. Расчет и конструирование редуктора2.2.2 Расчет зубьев на прочность при изгибе

Y коэффициент, учитывающий наклон зуба

Y 1

0,7; (2.64)

120

Так как расчетное значение коэффициента получилось меньше 0,7, то принимаем Y = 0,7

По формуле (2.57):

Y коэффициент, учитывающий перекрытие зубьев

Y 0,2

0,8

(2.65) при 1

Y

1

(2.66) при 1.

Напряжения при изгибе

для шестерни

F1

Ft1

K F YFS1 Y Y (2.67)

b1 m

для колеса

Y

F2 F1 FS2 . (2.68)

YFS1

27

28.

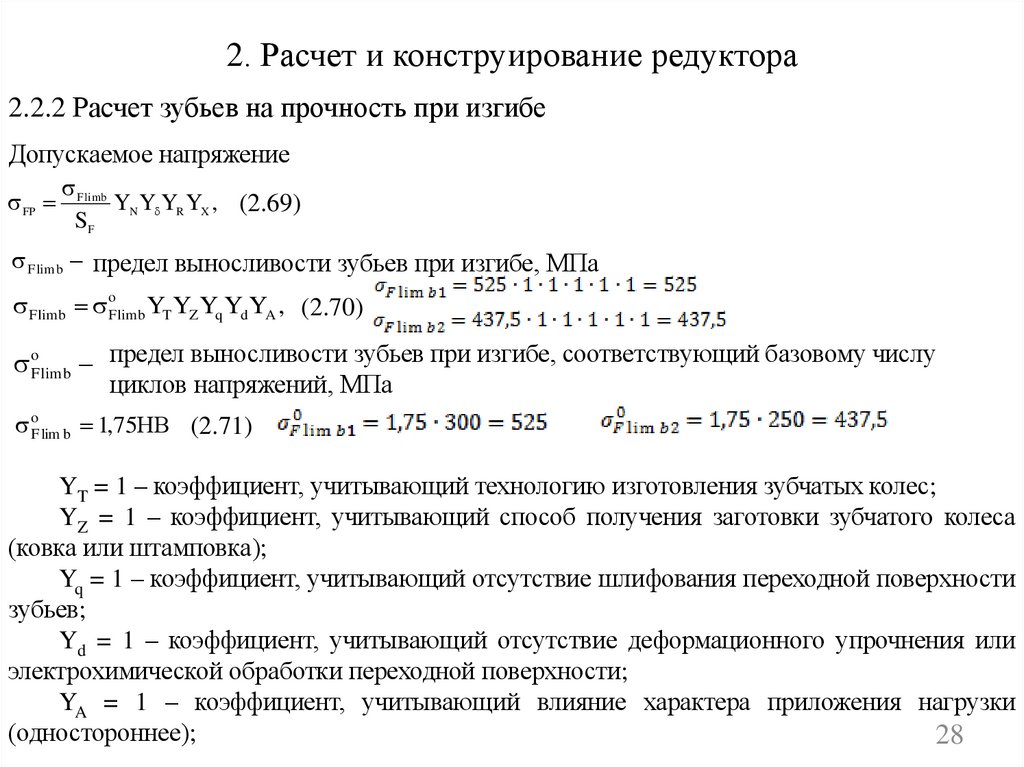

2. Расчет и конструирование редуктора2.2.2 Расчет зубьев на прочность при изгибе

Допускаемое напряжение

FP

F limb

YN Y YR YX , (2.69)

SF

F lim b предел выносливости зубьев при изгибе, МПа

Flim b oFlim b YT YZ Yq Yd YA , (2.70)

oF lim b предел выносливости зубьев при изгибе, соответствующий базовому числу

циклов напряжений, МПа

oF lim b 1,75НВ (2.71)

YT = 1 – коэффициент, учитывающий технологию изготовления зубчатых колес;

YZ = 1 – коэффициент, учитывающий способ получения заготовки зубчатого колеса

(ковка или штамповка);

Yq = 1 – коэффициент, учитывающий отсутствие шлифования переходной поверхности

зубьев;

Yd = 1 – коэффициент, учитывающий отсутствие деформационного упрочнения или

электрохимической обработки переходной поверхности;

YA = 1 – коэффициент, учитывающий влияние характера приложения нагрузки

(одностороннее);

28

29.

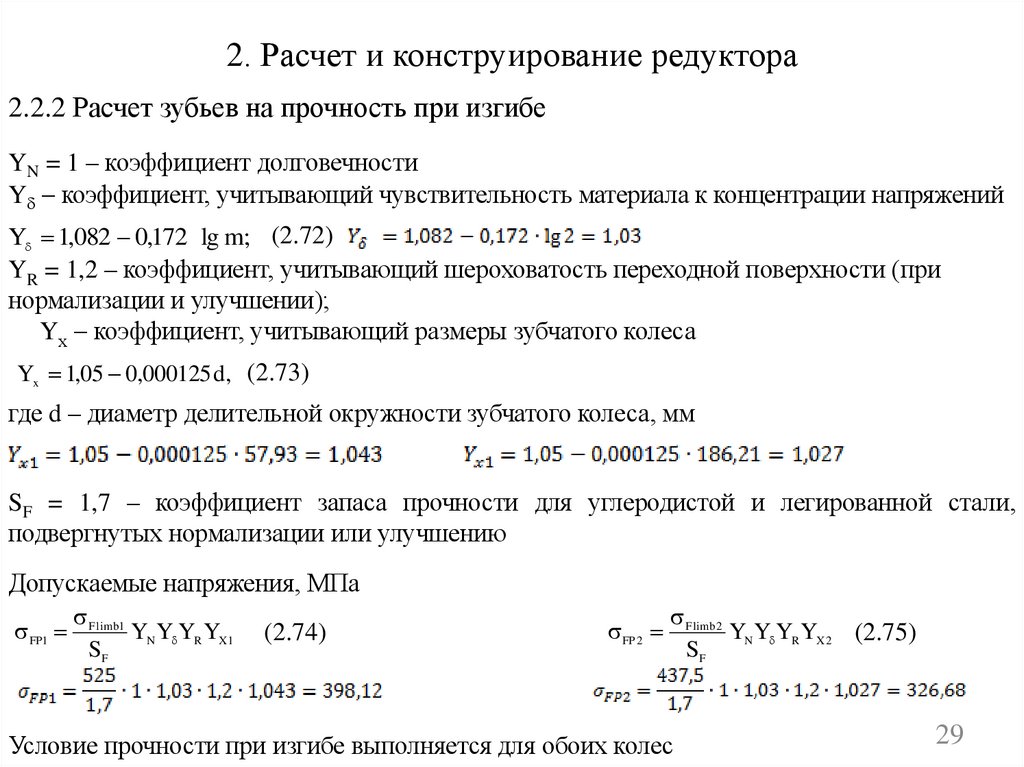

2. Расчет и конструирование редуктора2.2.2 Расчет зубьев на прочность при изгибе

YN = 1 – коэффициент долговечности

Y коэффициент, учитывающий чувствительность материала к концентрации напряжений

Y 1,082 0,172 lg m; (2.72)

YR = 1,2 – коэффициент, учитывающий шероховатость переходной поверхности (при

нормализации и улучшении);

Yх коэффициент, учитывающий размеры зубчатого колеса

Yx 1,05 0,000125 d, (2.73)

где d – диаметр делительной окружности зубчатого колеса, мм

SF = 1,7 – коэффициент запаса прочности для углеродистой и легированной стали,

подвергнутых нормализации или улучшению

Допускаемые напряжения, МПа

FP1

F limb1

YN Y YR YX1

SF

(2.74)

FP 2

F limb 2

YN Y YR YX 2 (2.75)

SF

Условие прочности при изгибе выполняется для обоих колес

29

30.

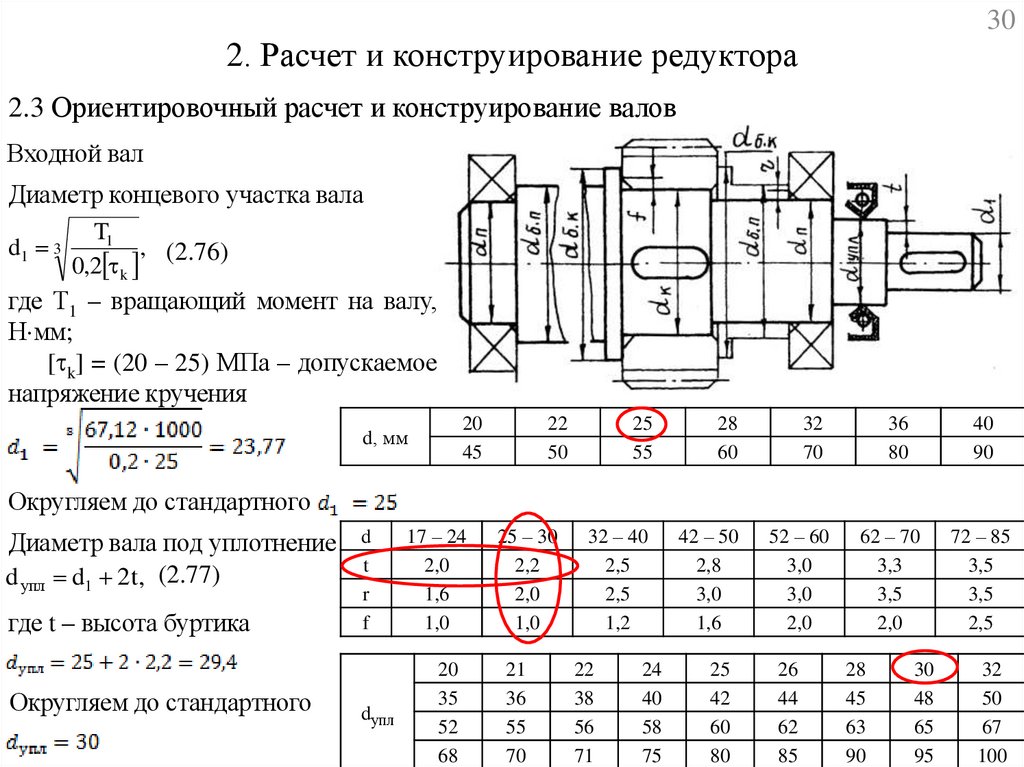

302. Расчет и конструирование редуктора

2.3 Ориентировочный расчет и конструирование валов

Входной вал

Диаметр концевого участка вала

T1

d1 3

, (2.76)

0,2 k

где Т1 – вращающий момент на валу,

Н мм;

[ k] = (20 – 25) МПа – допускаемое

напряжение кручения

20

45

d, мм

22

50

25

55

28

60

32

70

36

80

40

90

42 – 50

2,8

3,0

1,6

52 – 60

3,0

3,0

2,0

62 – 70

3,3

3,5

2,0

72 – 85

3,5

3,5

2,5

25

42

60

80

26

44

62

85

28

45

63

90

Округляем до стандартного

Диаметр вала под уплотнение

d упл d1 2t , (2.77)

где t – высота буртика

Округляем до стандартного

d

t

r

f

17 – 24

2,0

1,6

1,0

25 – 30

2,2

2,0

1,0

32 – 40

2,5

2,5

1,2

dупл

20

35

52

68

21

36

55

70

22

38

56

71

24

40

58

75

30

48

65

95

32

50

67

100

31.

312. Расчет и конструирование редуктора

2.3 Ориентировочный расчет и конструирование валов

Диаметр вала dп в месте посадки

подшипника может быть равен

диаметру вала под уплотнением или

больше его, но кратен пяти.

Принимаем dп = 35 мм

Диаметр кольца со стороны подшипника

d б.п d п 3r, (2.78)

где r – координата фаски

подшипника

Округляем до стандартного

Диаметр вала под шестерней

dб.п dк dп (2.79)

Диаметр

разделительного

кольца со стороны шестерни

d б.к d k 3f , (2.80)

где f размер фаски

d

t

r

f

17 – 24

2,0

1,6

1,0

20

36

63

85

112

21

38

65

88

115

25 – 30

2,2

2,0

1,0

22

40

67

90

118

32 – 40

2,5

2,5

1,2

24

42

70

92

120

25

45

71

95

125

42 – 50

2,8

3,0

1,6

52 – 60

3,0

3,0

2,0

26

48

73

100

130

28

50

75

102

135

Округляем до стандартного

62 – 70

3,3

3,5

2,0

30

53

78

105

140

32

55

80

108

145

72 – 85

3,5

3,5

2,5

34

60

82

110

150

32.

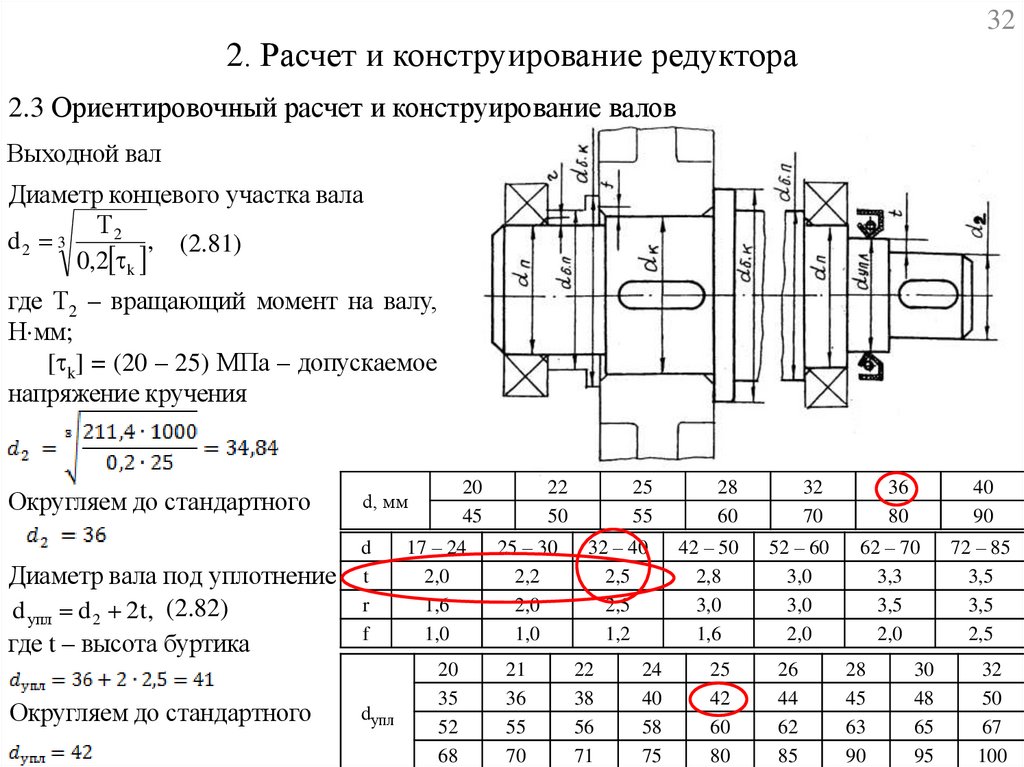

322. Расчет и конструирование редуктора

2.3 Ориентировочный расчет и конструирование валов

Выходной вал

Диаметр концевого участка вала

Т2

d2 3

, (2.81)

0,2 k

где Т2 – вращающий момент на валу,

Н мм;

[ k] = (20 – 25) МПа – допускаемое

напряжение кручения

Округляем до стандартного

Диаметр вала под уплотнение

d упл d 2 2t, (2.82)

где t – высота буртика

Округляем до стандартного

20

45

d, мм

22

50

25

55

28

60

32

70

36

80

40

90

42 – 50

2,8

3,0

1,6

52 – 60

3,0

3,0

2,0

62 – 70

3,3

3,5

2,0

72 – 85

3,5

3,5

2,5

25

42

60

80

26

44

62

85

28

45

63

90

d

t

r

f

17 – 24

2,0

1,6

1,0

25 – 30

2,2

2,0

1,0

32 – 40

2,5

2,5

1,2

dупл

20

35

52

68

21

36

55

70

22

38

56

71

24

40

58

75

30

48

65

95

32

50

67

100

33.

332. Расчет и конструирование редуктора

2.3 Ориентировочный расчет и конструирование валов

Диаметр вала dп в месте посадки

подшипника может быть равен

диаметру вала под уплотнением или

больше его, но кратен пяти.

Принимаем dп = 45 мм

Диаметр кольца со стороны подшипника

d б.п d п 3r, (2.83)

где r – координата фаски

подшипника

Округляем до стандартного

Диаметр вала под шестерней

dб.п dк dп (2.84)

Диаметр

разделительного

кольца со стороны шестерни

d б.к d k 3f , (2.85)

где f размер фаски

d

t

r

f

17 – 24

2,0

1,6

1,0

20

36

63

85

112

21

38

65

88

115

25 – 30

2,2

2,0

1,0

22

40

67

90

118

32 – 40

2,5

2,5

1,2

24

42

70

92

120

25

45

71

95

125

42 – 50

2,8

3,0

1,6

52 – 60

3,0

3,0

2,0

26

48

73

100

130

28

50

75

102

135

Округляем до стандартного

62 – 70

3,3

3,5

2,0

30

53

78

105

140

32

55

80

108

145

72 – 85

3,5

3,5

2,5

34

60

82

110

150

34.

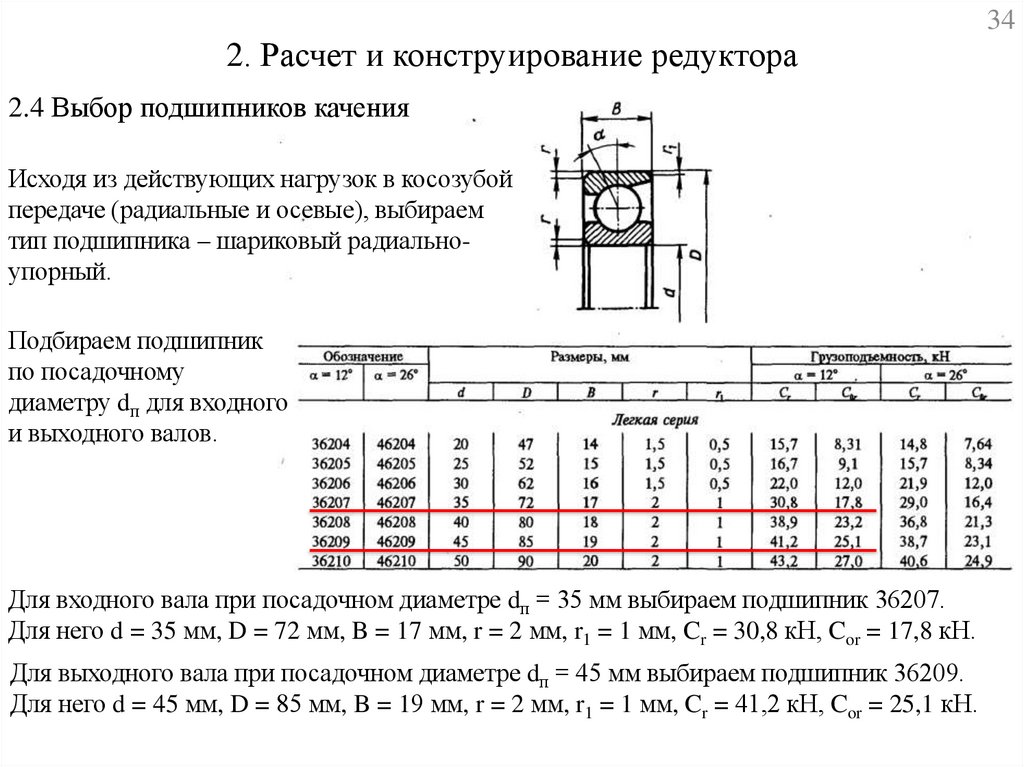

2. Расчет и конструирование редуктора2.4 Выбор подшипников качения

Исходя из действующих нагрузок в косозубой

передаче (радиальные и осевые), выбираем

тип подшипника – шариковый радиальноупорный.

Подбираем подшипник

по посадочному

диаметру dп для входного

и выходного валов.

Для входного вала при посадочном диаметре dп = 35 мм выбираем подшипник 36207.

Для него d = 35 мм, D = 72 мм, B = 17 мм, r = 2 мм, r1 = 1 мм, Cr = 30,8 кН, Cor = 17,8 кН.

Для выходного вала при посадочном диаметре dп = 45 мм выбираем подшипник 36209.

Для него d = 45 мм, D = 85 мм, B = 19 мм, r = 2 мм, r1 = 1 мм, Cr = 41,2 кН, Cor = 25,1 кН.

34

35.

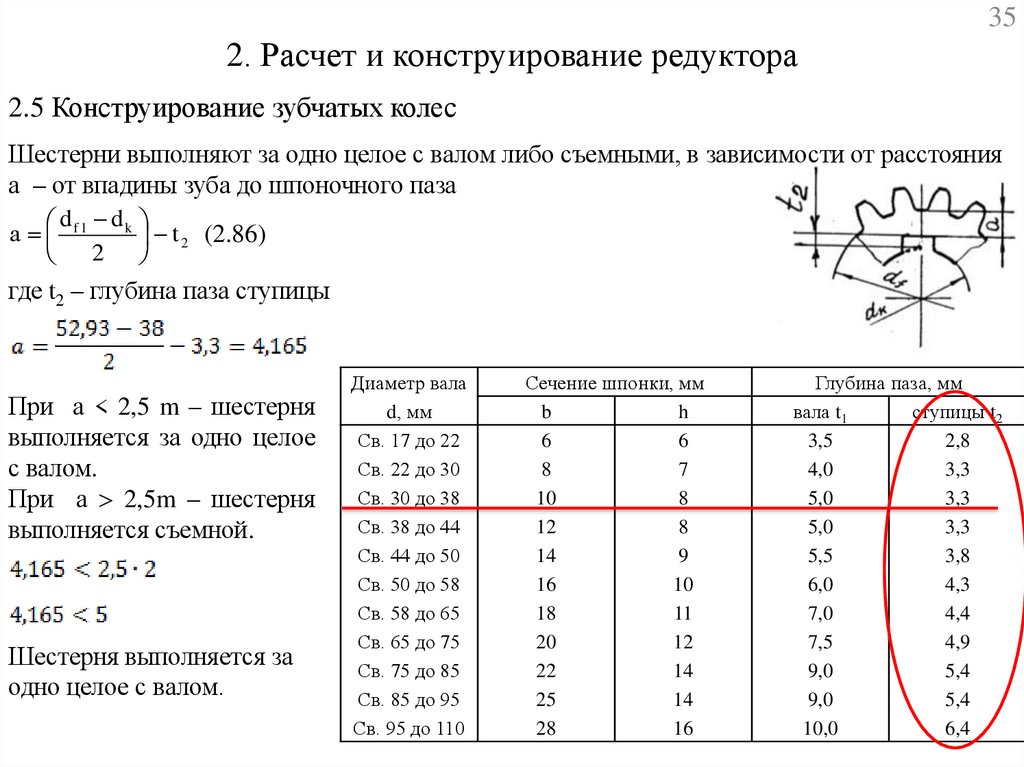

352. Расчет и конструирование редуктора

2.5 Конструирование зубчатых колес

Шестерни выполняют за одно целое с валом либо съемными, в зависимости от расстояния

а – от впадины зуба до шпоночного паза

d dk

а f1

t 2 (2.86)

2

где t2 – глубина паза ступицы

При а < 2,5 m – шестерня

выполняется за одно целое

с валом.

При а 2,5m – шестерня

выполняется съемной.

Шестерня выполняется за

одно целое с валом.

Диаметр вала

d, мм

Св. 17 до 22

Св. 22 до 30

Св. 30 до 38

Св. 38 до 44

Св. 44 до 50

Св. 50 до 58

Св. 58 до 65

Св. 65 до 75

Св. 75 до 85

Св. 85 до 95

Св. 95 до 110

Сечение шпонки, мм

b

h

6

6

8

7

10

8

12

8

14

9

16

10

18

11

20

12

22

14

25

14

28

16

Глубина паза, мм

вала t1

ступицы t2

3,5

2,8

4,0

3,3

5,0

3,3

5,0

3,3

5,5

3,8

6,0

4,3

7,0

4,4

7,5

4,9

9,0

5,4

9,0

5,4

10,0

6,4

36.

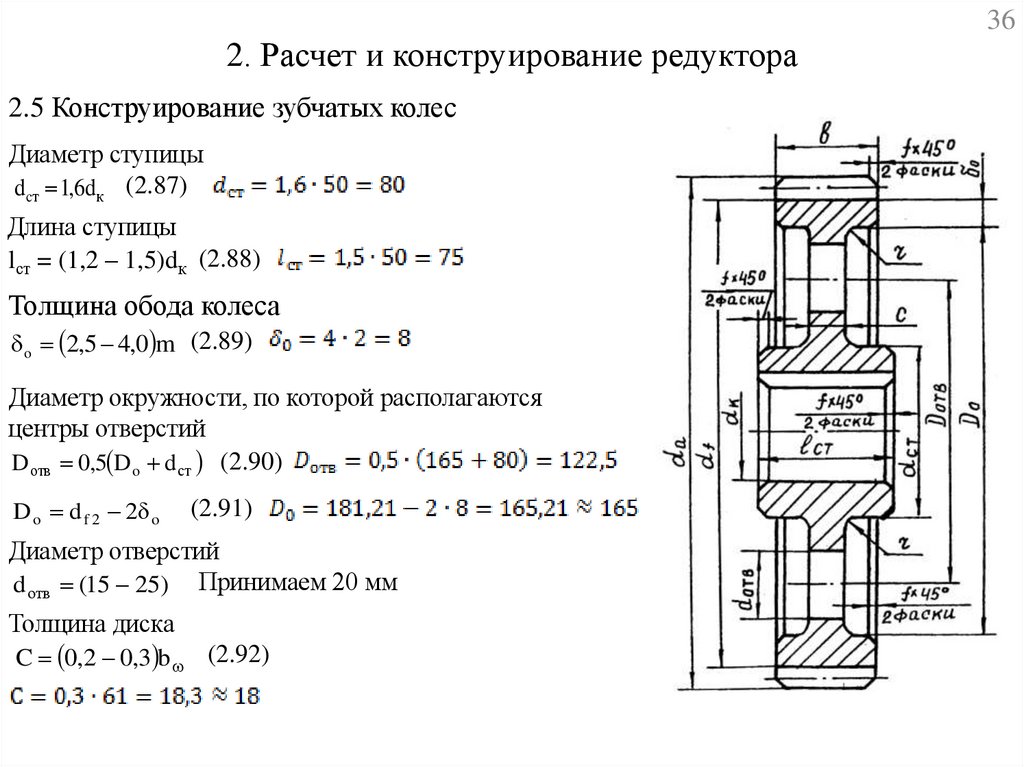

2. Расчет и конструирование редуктора2.5 Конструирование зубчатых колес

Диаметр ступицы

d cт 1,6d к (2.87)

Длина ступицы

lст = (1,2 – 1,5)dк (2.88)

Толщина обода колеса

o 2,5 4,0 m (2.89)

Диаметр окружности, по которой располагаются

центры отверстий

D отв 0,5 D o d ст (2.90)

D o d f 2 2 o

(2.91)

Диаметр отверстий

d отв (15 25) Принимаем 20 мм

Толщина диска

C 0,2 0,3 b (2.92)

36

37.

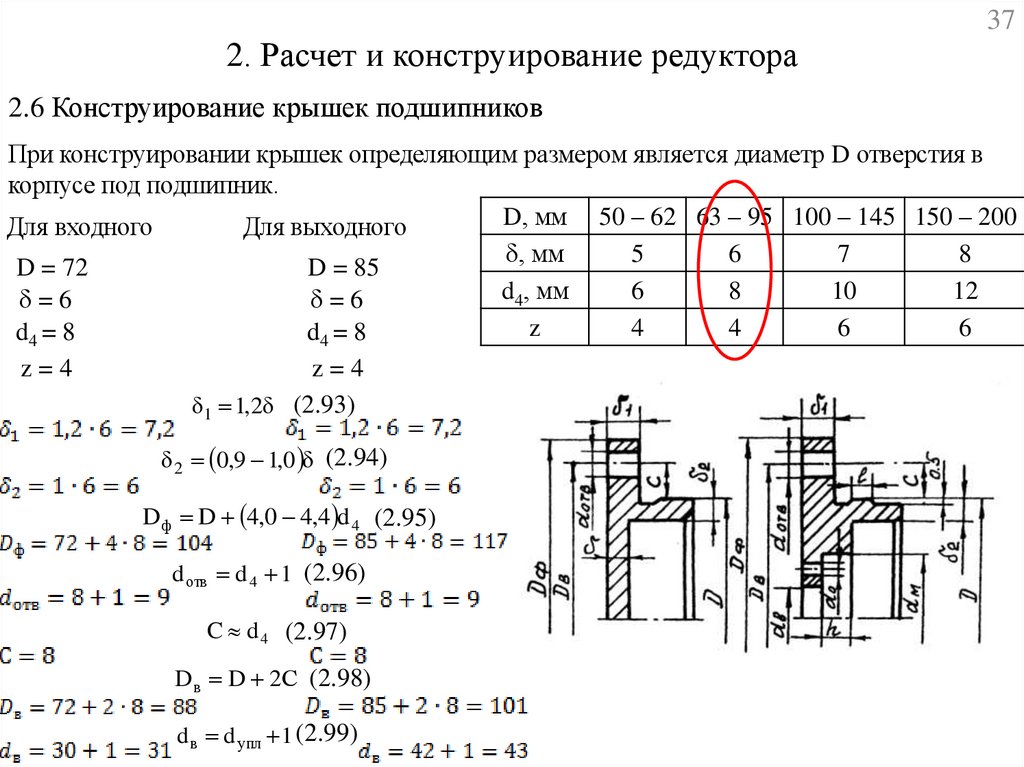

2. Расчет и конструирование редуктора37

2.6 Конструирование крышек подшипников

При конструировании крышек определяющим размером является диаметр D отверстия в

корпусе под подшипник.

D, мм 50 – 62 63 – 95 100 – 145 150 – 200

Для входного

Для выходного

, мм

5

6

7

8

D = 72

D = 85

d4, мм

6

8

10

12

=6

=6

z

4

4

6

6

d4 = 8

d4 = 8

z=4

z=4

1 1,2 (2.93)

2 0,9 1,0 (2.94)

Dф D 4,0 4,4 d 4 (2.95)

d отв d 4 1 (2.96)

C d 4 (2.97)

D в D 2С (2.98)

d в d упл 1 (2.99)

38.

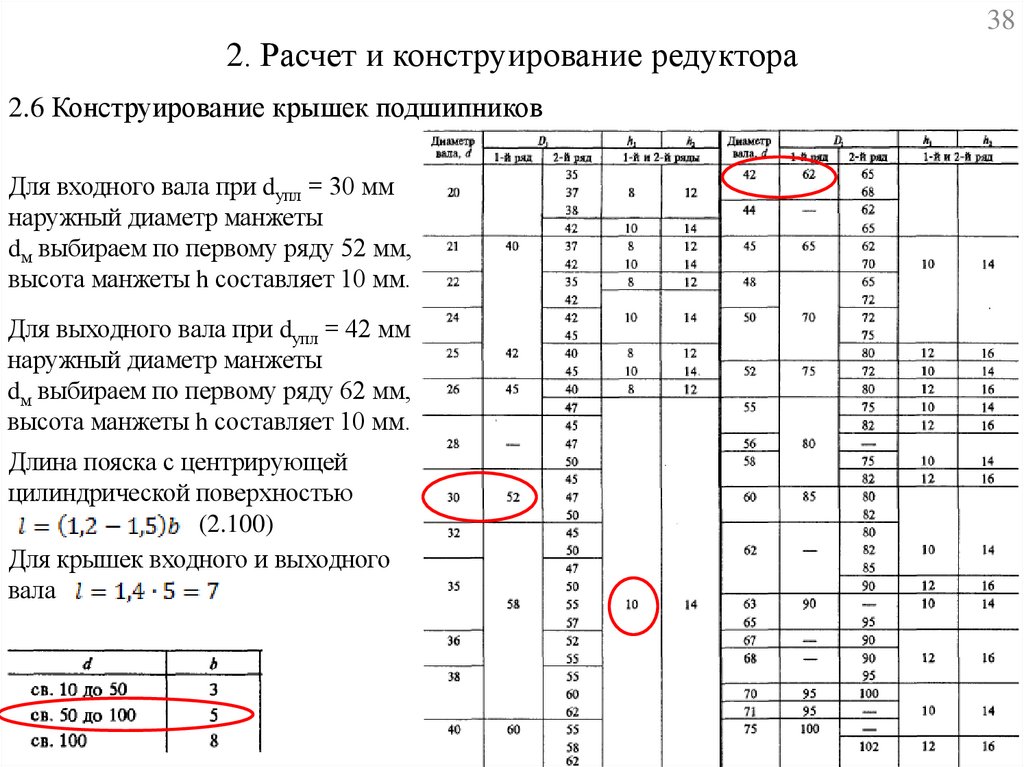

2. Расчет и конструирование редуктора2.6 Конструирование крышек подшипников

Для входного вала при dупл = 30 мм

наружный диаметр манжеты

dм выбираем по первому ряду 52 мм,

высота манжеты h составляет 10 мм.

Для выходного вала при dупл = 42 мм

наружный диаметр манжеты

dм выбираем по первому ряду 62 мм,

высота манжеты h составляет 10 мм.

Длина пояска с центрирующей

цилиндрической поверхностью

(2.100)

Для крышек входного и выходного

вала

38

39.

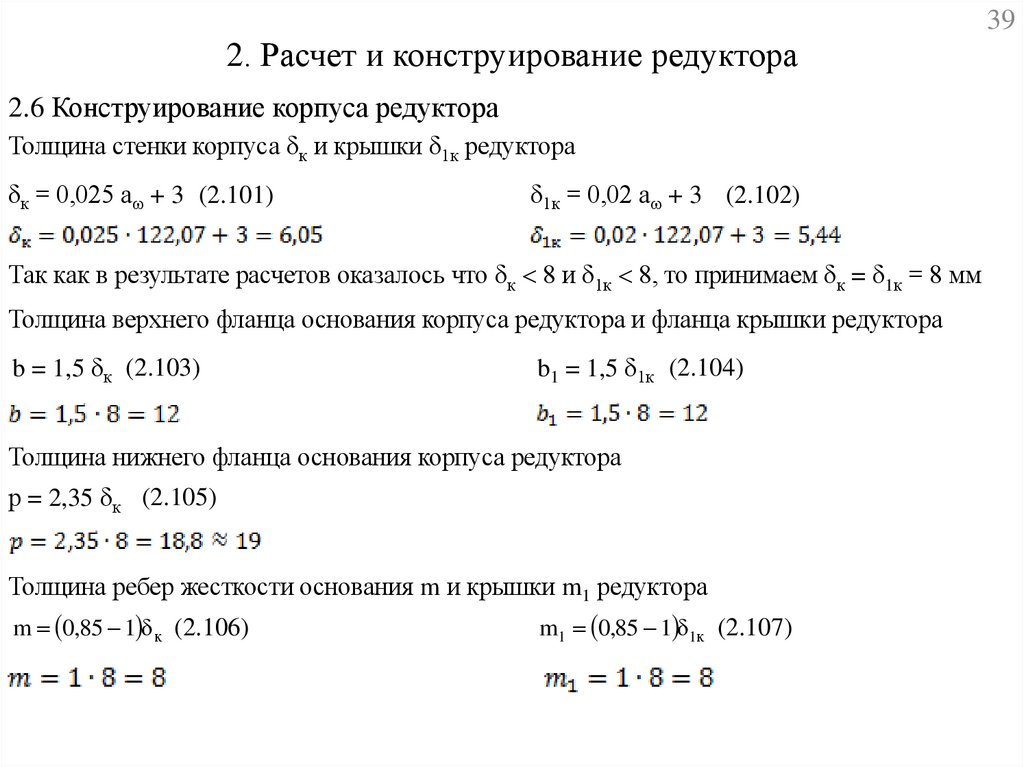

2. Расчет и конструирование редуктора2.6 Конструирование корпуса редуктора

Толщина стенки корпуса к и крышки 1к редуктора

к = 0,025 а + 3 (2.101)

1к = 0,02 а + 3 (2.102)

Так как в результате расчетов оказалось что к 8 и 1к 8, то принимаем к = 1к = 8 мм

Толщина верхнего фланца основания корпуса редуктора и фланца крышки редуктора

b = 1,5 к (2.103)

b1 = 1,5 1к (2.104)

Толщина нижнего фланца основания корпуса редуктора

р = 2,35 к (2.105)

Толщина ребер жесткости основания m и крышки m1 редуктора

m 0,85 1 к (2.106)

m1 0,85 1 1к (2.107)

39

40.

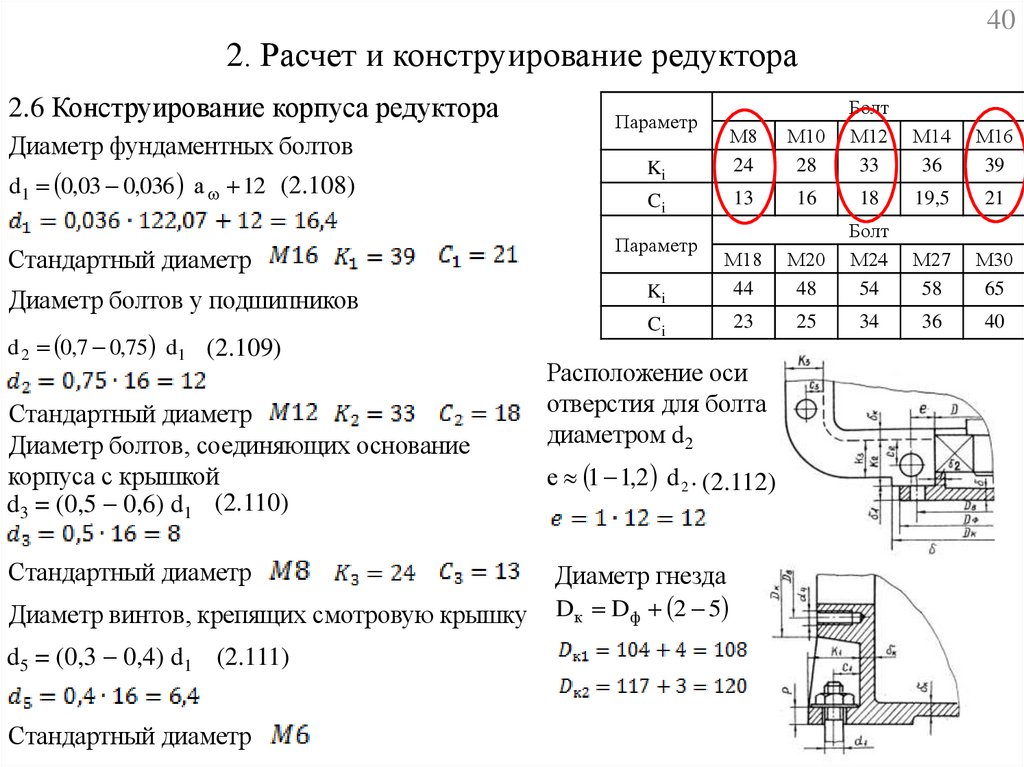

402. Расчет и конструирование редуктора

2.6 Конструирование корпуса редуктора

Диаметр фундаментных болтов

d1 0,03 0,036 а 12 (2.108)

Стандартный диаметр

Ki

М8

24

М10

28

Болт

М12

33

Ci

13

16

18

19,5

21

М20

48

Болт

М24

54

М27

58

М30

65

25

34

36

40

Параметр

Параметр

Диаметр болтов у подшипников

Ki

М18

44

d 2 0,7 0,75 d1 (2.109)

Ci

23

Стандартный диаметр

Диаметр болтов, соединяющих основание

корпуса с крышкой

d3 = (0,5 0,6) d1 (2.110)

Стандартный диаметр

Диаметр винтов, крепящих смотровую крышку

d5 = (0,3 0,4) d1 (2.111)

Стандартный диаметр

Расположение оси

отверстия для болта

диаметром d2

е 1 1,2 d 2 . (2.112)

Диаметр гнезда

Dк Dф 2 5

М14

36

М16

39

41.

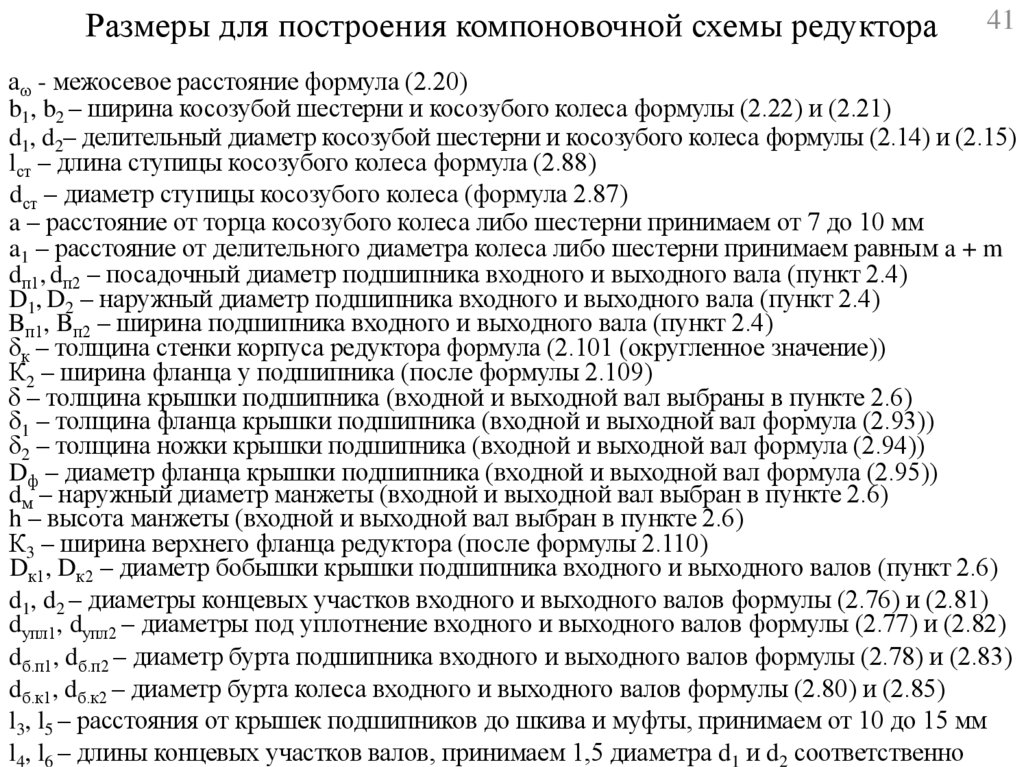

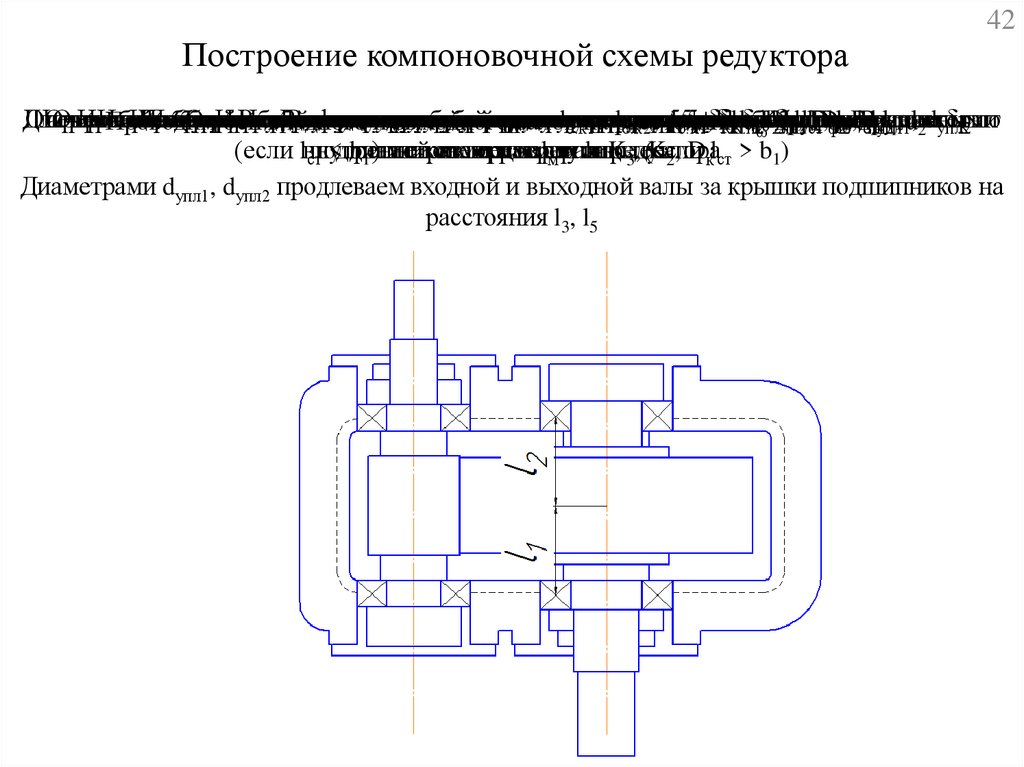

Размеры для построения компоновочной схемы редуктора41

а - межосевое расстояние формула (2.20)

b1, b2 – ширина косозубой шестерни и косозубого колеса формулы (2.22) и (2.21)

d1, d2– делительный диаметр косозубой шестерни и косозубого колеса формулы (2.14) и (2.15)

lст – длина ступицы косозубого колеса формула (2.88)

dст – диаметр ступицы косозубого колеса (формула 2.87)

a – расстояние от торца косозубого колеса либо шестерни принимаем от 7 до 10 мм

a1 – расстояние от делительного диаметра колеса либо шестерни принимаем равным a + m

dп1, dп2 – посадочный диаметр подшипника входного и выходного вала (пункт 2.4)

D1, D2 – наружный диаметр подшипника входного и выходного вала (пункт 2.4)

Bп1, Bп2 – ширина подшипника входного и выходного вала (пункт 2.4)

δк – толщина стенки корпуса редуктора формула (2.101 (округленное значение))

К2 – ширина фланца у подшипника (после формулы 2.109)

δ – толщина крышки подшипника (входной и выходной вал выбраны в пункте 2.6)

δ1 – толщина фланца крышки подшипника (входной и выходной вал формула (2.93))

δ2 – толщина ножки крышки подшипника (входной и выходной вал формула (2.94))

Dф – диаметр фланца крышки подшипника (входной и выходной вал формула (2.95))

dм – наружный диаметр манжеты (входной и выходной вал выбран в пункте 2.6)

h – высота манжеты (входной и выходной вал выбран в пункте 2.6)

К3 – ширина верхнего фланца редуктора (после формулы 2.110)

Dк1, Dк2 – диаметр бобышки крышки подшипника входного и выходного валов (пункт 2.6)

d1, d2 – диаметры концевых участков входного и выходного валов формулы (2.76) и (2.81)

dупл1, dупл2 – диаметры под уплотнение входного и выходного валов формулы (2.77) и (2.82)

dб.п1, dб.п2 – диаметр бурта подшипника входного и выходного валов формулы (2.78) и (2.83)

dб.к1, dб.к2 – диаметр бурта колеса входного и выходного валов формулы (2.80) и (2.85)

l3, l5 – расстояния от крышек подшипников до шкива и муфты, принимаем от 10 до 15 мм

l4, l6 – длины концевых участков валов, принимаем 1,5 диаметра d1 и d2 соответственно

42.

42Построение компоновочной схемы редуктора

Очерчиваем

Изображаем

Изображаем

Очерчиваем

Очерчиваем

конструкцию

Изображаем

Радиусы

Изображаем

два

Радиус

ступицу

концевые

подшипника

крышки

скруглений

валов

косозубую

скруглений

косозубое

цилиндрического

по

подшипников

участки

размерам

входного

принять

шестерню

колесо

принять

валов

dравными

вала

по

колеса

по

равным

,по

размерам

dцентрами

размерам

по

размерам

, размерам

по

dразмерам

5б.п1

+размерам

,δbδ,

bδи

dK

d2друг

δd23от

и

d2п2

D

d,от

lделительных

,26,dB

,друга

dп1

Штриховой

Очерчиваем

Очерчиваем

Изображаем

линией

внутреннюю

внутреннюю

очерчиваем

два

Радиус

стенку

подшипника

стенку

скруглений

корпуса

корпуса

выходного

редуктора

принять

стенку

редуктора

корпуса

вала

равным

на

на

расстоянии

порасстоянии

редуктора

55для

+мм

δdКdподшипников

a,,dи

aна

торцов

D

B

δК по

от

Измеряем

расстояния

между

центром

колеса

и

l1шестерни

, l,2dупл2

Для

проходных

Изображаем

крышек

верхний

дополнительно

фланец

основания

очерчиваем

корпуса

ступень

редуктора

и

крышек

манжеты

Проводим

оси

входного

инаружную

выходного

на

расстоянии

а,бобышки

б.к1

б.к2

2размещения

б.п2

1+

11

п1

п1

ст

4расстоянии

ф

1и

п2

ст

упл1

К

1,1ll,от

п2

(если lвнутренней

< диаметров

b1) илиразмерам

от

торцов

шестерни

стенки

корпуса

редуктора

подшипников

по

размерам

dступицы

h колеса

K

K2, Dкlст > b1)

ст

м ии

3, (если

Диаметрами dупл1, dупл2 продлеваем входной и выходной валы за крышки подшипников на

расстояния l3, l5

43.

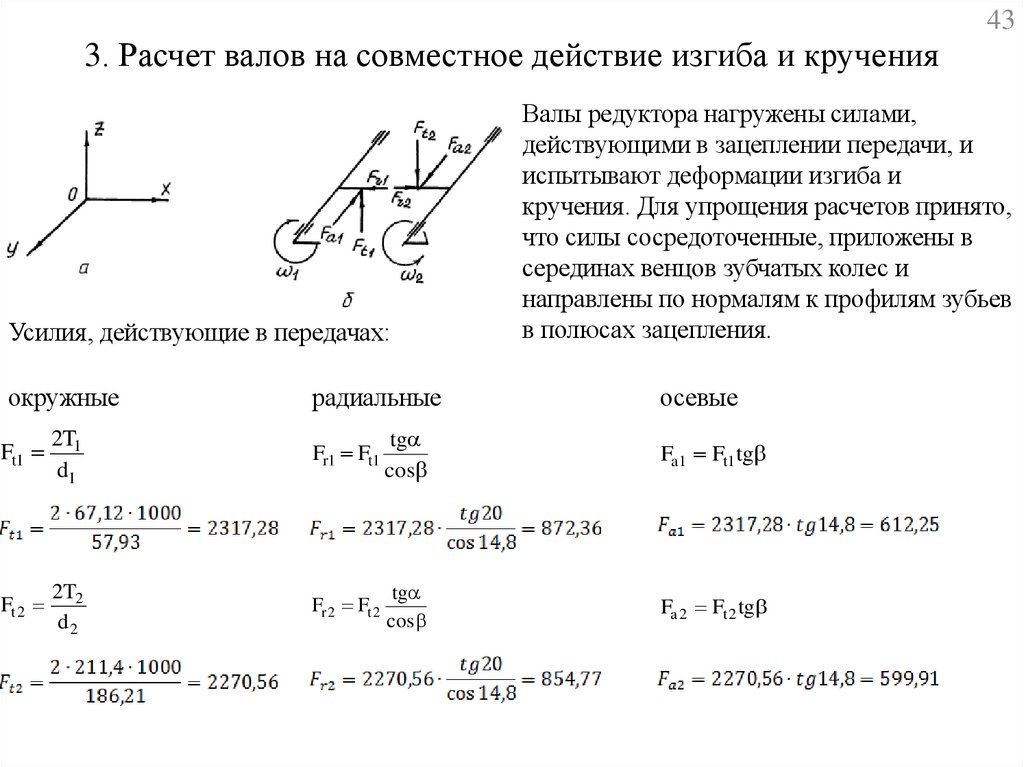

3. Расчет валов на совместное действие изгиба и крученияУсилия, действующие в передачах:

окружные

радиальные

43

Валы редуктора нагружены силами,

действующими в зацеплении передачи, и

испытывают деформации изгиба и

кручения. Для упрощения расчетов принято,

что силы сосредоточенные, приложены в

серединах венцов зубчатых колес и

направлены по нормалям к профилям зубьев

в полюсах зацепления.

осевые

Ft1

2T1

d1

Fr1 Ft1

tg

cos

Fa1 Ft1tg

Ft 2

2T2

d2

Fr 2 Ft 2

tg

cos

Fa 2 Ft 2 tg

44.

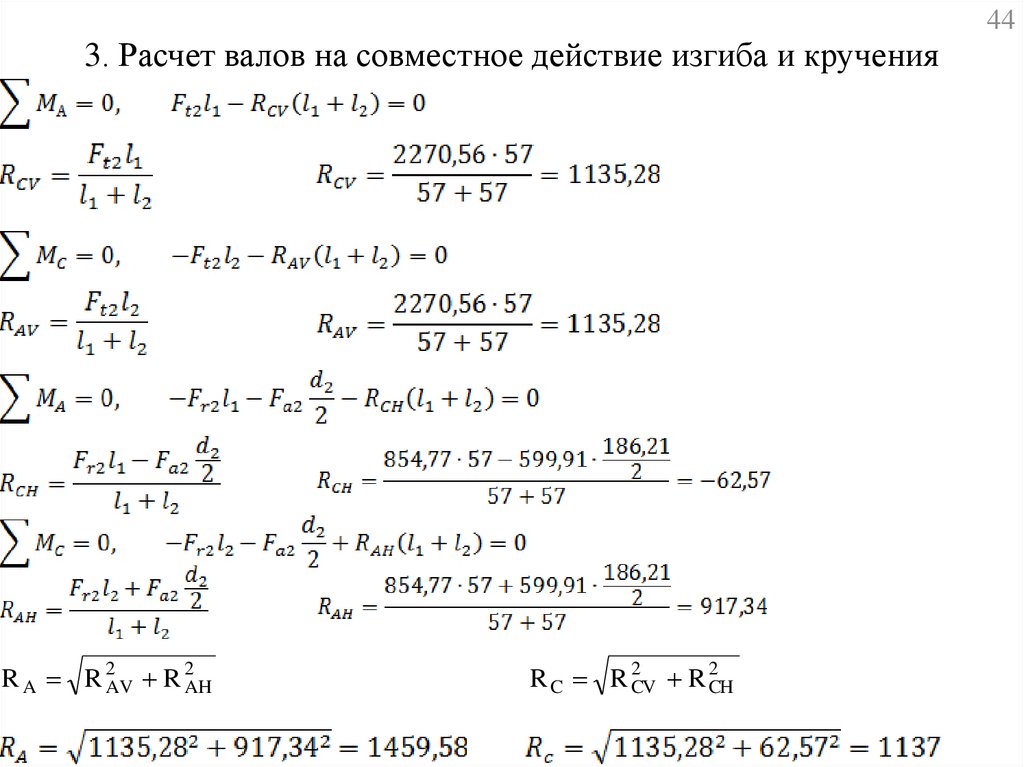

3. Расчет валов на совместное действие изгиба и крученияR A R 2AV R 2AH

2

2

R C R CV

R CH

44

45.

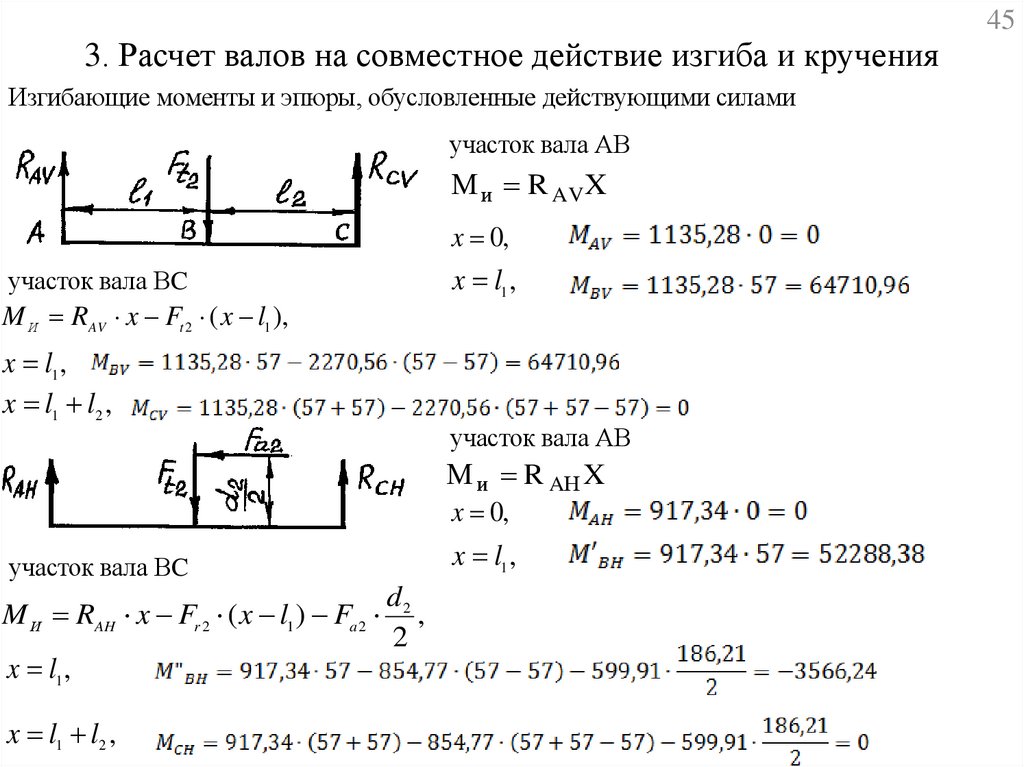

3. Расчет валов на совместное действие изгиба и крученияИзгибающие моменты и эпюры, обусловленные действующими силами

участок вала АВ

М и R AV X

x 0,

участок вала ВC

M И RAV x Ft 2 ( x l1 ), Н м

x l1 ,

x l1 l2 ,

участок вала ВC

M И RAH x Fr 2 ( x l1 ) Fa 2

x l1 ,

x l1 l2 ,

x l1 ,

участок вала АВ

М и R AН X

x 0,

x l1 ,

d2

, Н м

2

45

46.

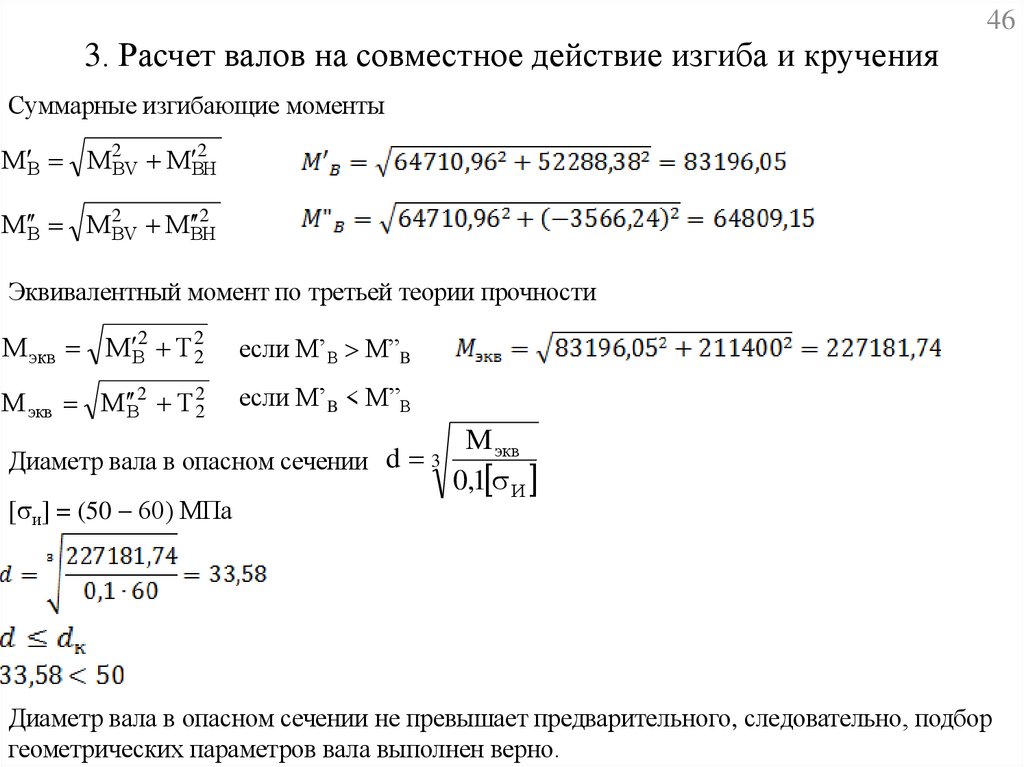

3. Расчет валов на совместное действие изгиба и кручения46

Суммарные изгибающие моменты

2

М В М 2ВV М ВН

2

М В М 2ВV М ВН

Эквивалентный момент по третьей теории прочности

М экв М В2 Т 22

если М’В М”B

М экв М В 2 Т 22

если М’B < М”В

М экв

Диаметр вала в опасном сечении d 3

0,1 И

и = (50 60) МПа

Диаметр вала в опасном сечении не превышает предварительного, следовательно, подбор

геометрических параметров вала выполнен верно.

47.

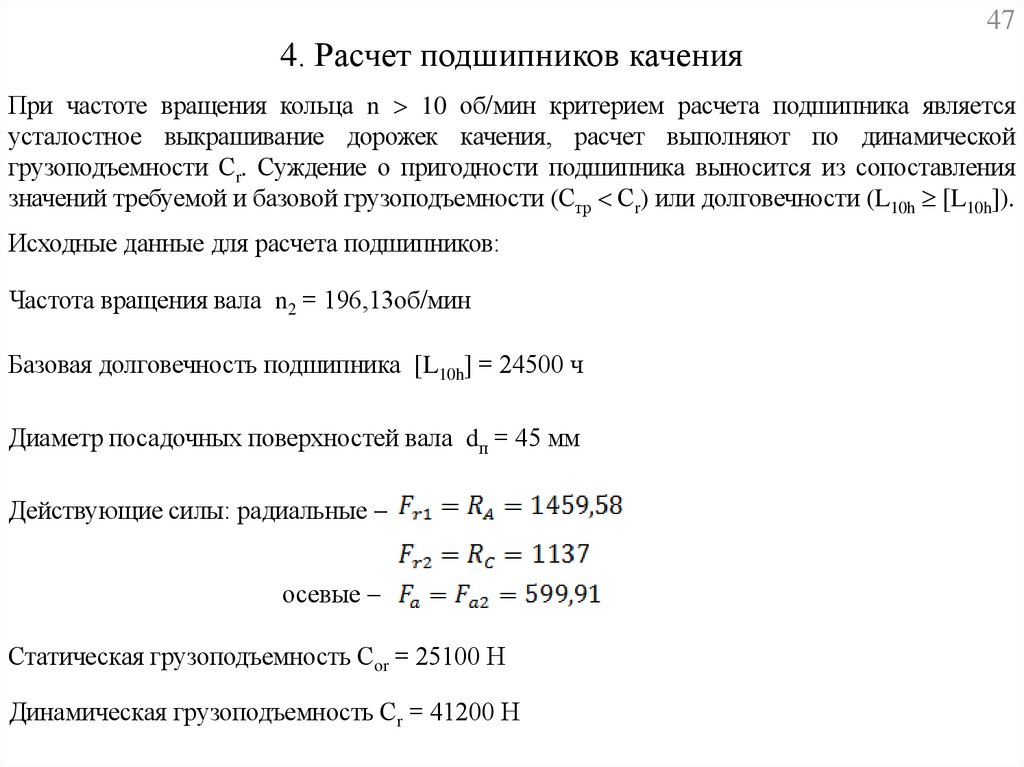

4. Расчет подшипников качения47

При частоте вращения кольца n 10 об/мин критерием расчета подшипника является

усталостное выкрашивание дорожек качения, расчет выполняют по динамической

грузоподъемности Сr. Суждение о пригодности подшипника выносится из сопоставления

значений требуемой и базовой грузоподъемности (Стр Сr) или долговечности (L10h L10h ).

Исходные данные для расчета подшипников:

Частота вращения вала n2 = 196,13об/мин

Базовая долговечность подшипника L10h = 24500 ч

Диаметр посадочных поверхностей вала dп = 45 мм

Действующие силы: радиальные

осевые

Статическая грузоподъемность Сor = 25100 Н

Динамическая грузоподъемность Сr = 41200 Н

48.

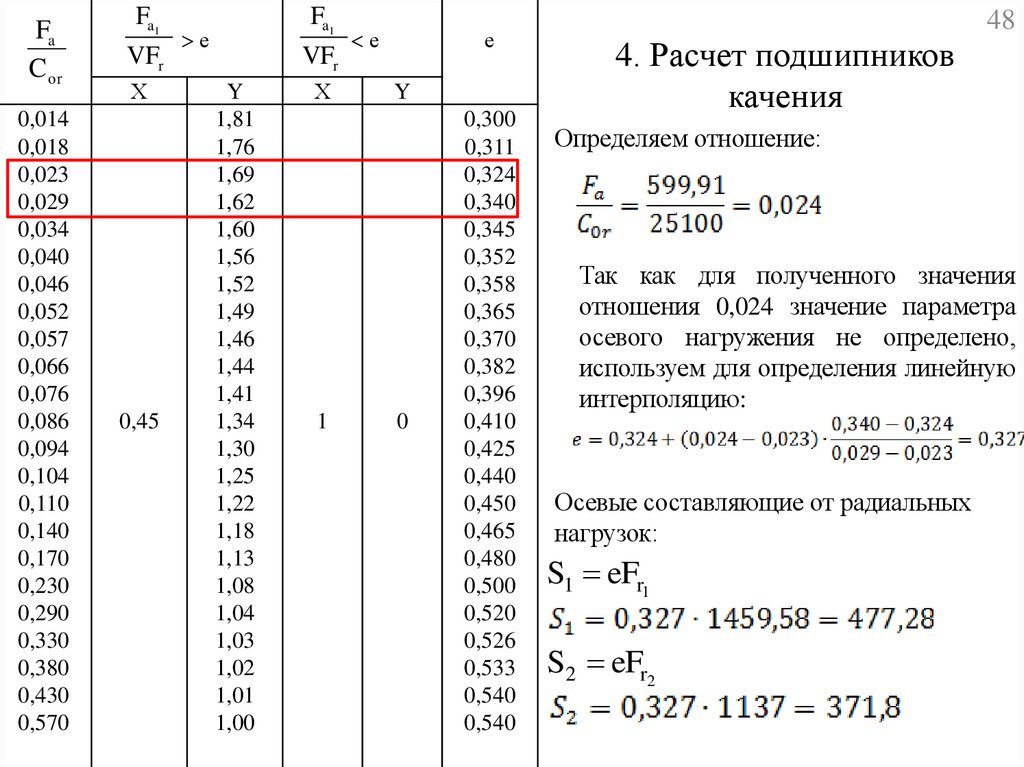

FaC or

0,014

0,018

0,023

0,029

0,034

0,040

0,046

0,052

0,057

0,066

0,076

0,086

0,094

0,104

0,110

0,140

0,170

0,230

0,290

0,330

0,380

0,430

0,570

Fa1

VFr

Х

0,45

Fa1

е

VFr

Y

1,81

1,76

1,69

1,62

1,60

1,56

1,52

1,49

1,46

1,44

1,41

1,34

1,30

1,25

1,22

1,18

1,13

1,08

1,04

1,03

1,02

1,01

1,00

Х

1

е

е

Y

0

0,300

0,311

0,324

0,340

0,345

0,352

0,358

0,365

0,370

0,382

0,396

0,410

0,425

0,440

0,450

0,465

0,480

0,500

0,520

0,526

0,533

0,540

0,540

4. Расчет подшипников

качения

48

Определяем отношение:

Так как для полученного значения

отношения 0,024 значение параметра

осевого нагружения не определено,

используем для определения линейную

интерполяцию:

Осевые составляющие от радиальных

нагрузок:

S1 eFr1

S2 eFr2

49.

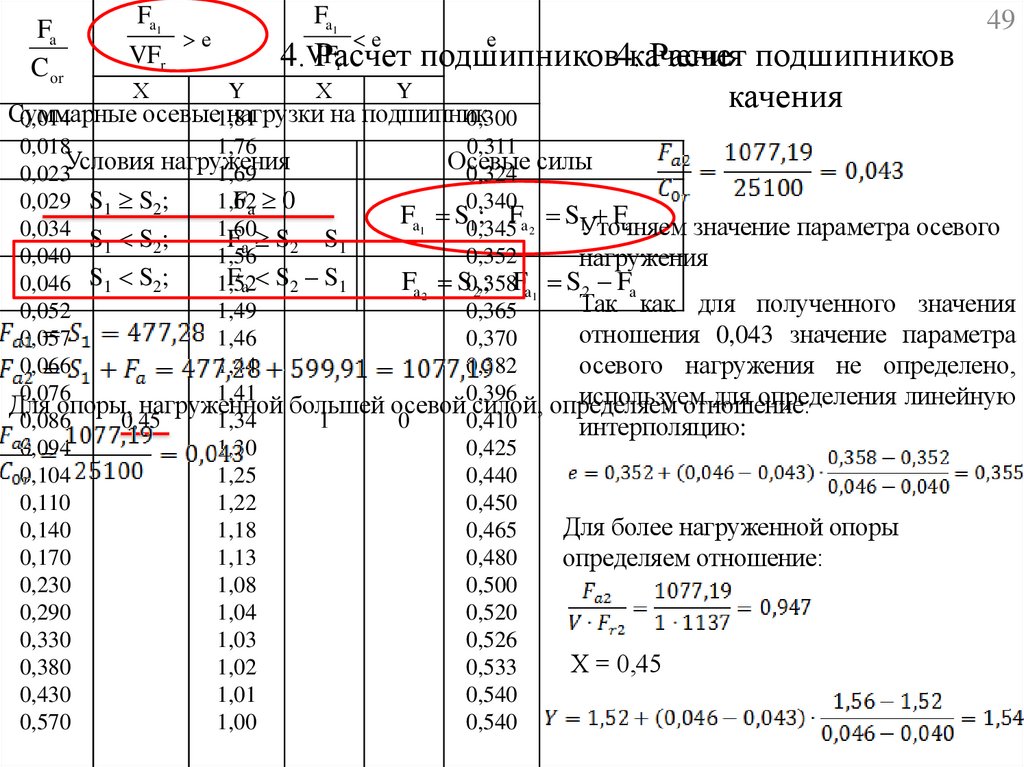

FaC or

Fa1

е

Fa1

е

е

4.VF

Расчет

подшипников4.качения

Расчет подшипников

r

Х

Y

Х

Y

качения

Суммарные осевые нагрузки на подшипник

VFr

49

0,014

1,81

0,300

0,018

1,76

0,311

Условия

нагружения

Осевые

0,023

1,69

0,324 силы

0,029 S1 S2;

1,62

0,340

Fa 0

F

S

Fa

a1

1 ; Fa 2 S1Уточняем

значение параметра осевого

0,034 S S ;

1,60

0,345

Fa S2 – S1

1

2

0,040

1,56

0,352

нагружения

Fa S2 – S1

Fa 2 S0,358

0,046 S1 S2;

1,52

2 ; Fa1 S2 Fa

Так как для полученного значения

0,052

1,49

0,365

отношения 0,043 значение параметра

0,057

1,46

0,370

0,066

1,44

0,382

осевого нагружения не определено,

0,076

1,41

0,396

используем

для определения линейную

Для опоры, нагруженной большей осевой силой, определяем

отношение:

0,086

0,45

1,34

1

0

0,410

интерполяцию:

0,094

1,30

0,425

0,104

1,25

0,440

0,110

1,22

0,450

Для более нагруженной опоры

0,140

1,18

0,465

0,170

1,13

0,480

определяем отношение:

0,230

1,08

0,500

0,290

1,04

0,520

0,330

1,03

0,526

Х = 0,45

0,380

1,02

0,533

0,430

1,01

0,540

0,570

1,00

0,540

50.

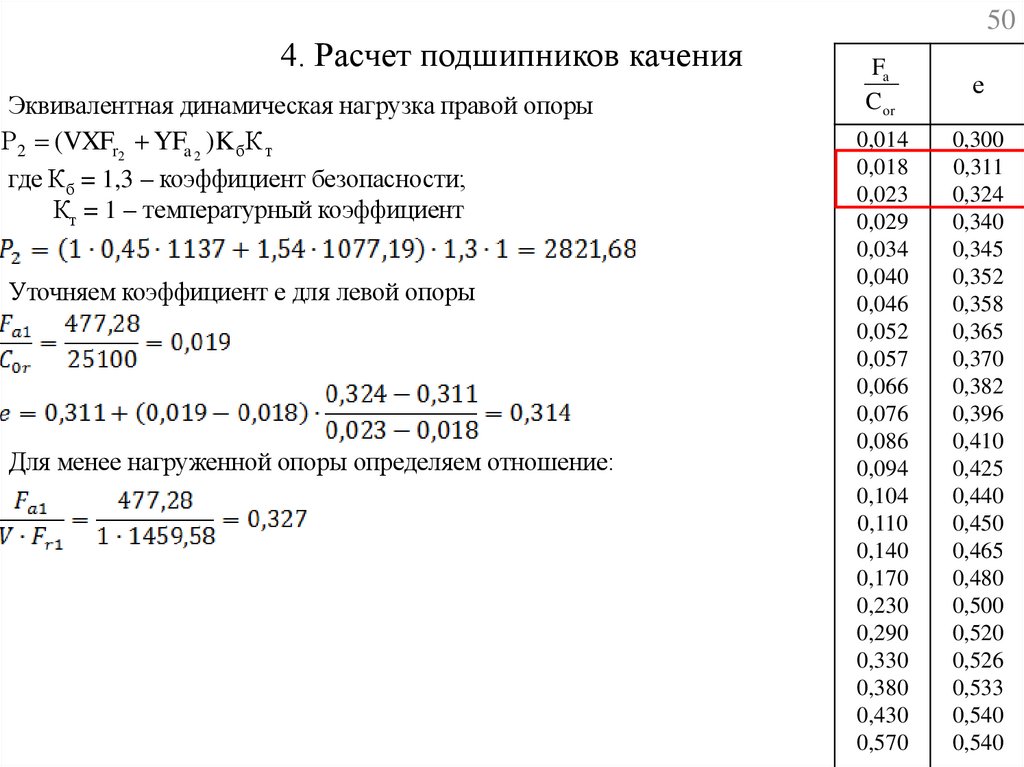

4. Расчет подшипников каченияЭквивалентная динамическая нагрузка правой опоры

Р 2 (VXFr2 YFa 2 )K б К т

где Кб = 1,3 – коэффициент безопасности;

Кт = 1 – температурный коэффициент

Уточняем коэффициент е для левой опоры

Для менее нагруженной опоры определяем отношение:

50

Fa

C or

е

0,014

0,018

0,023

0,029

0,034

0,040

0,046

0,052

0,057

0,066

0,076

0,086

0,094

0,104

0,110

0,140

0,170

0,230

0,290

0,330

0,380

0,430

0,570

0,300

0,311

0,324

0,340

0,345

0,352

0,358

0,365

0,370

0,382

0,396

0,410

0,425

0,440

0,450

0,465

0,480

0,500

0,520

0,526

0,533

0,540

0,540

51.

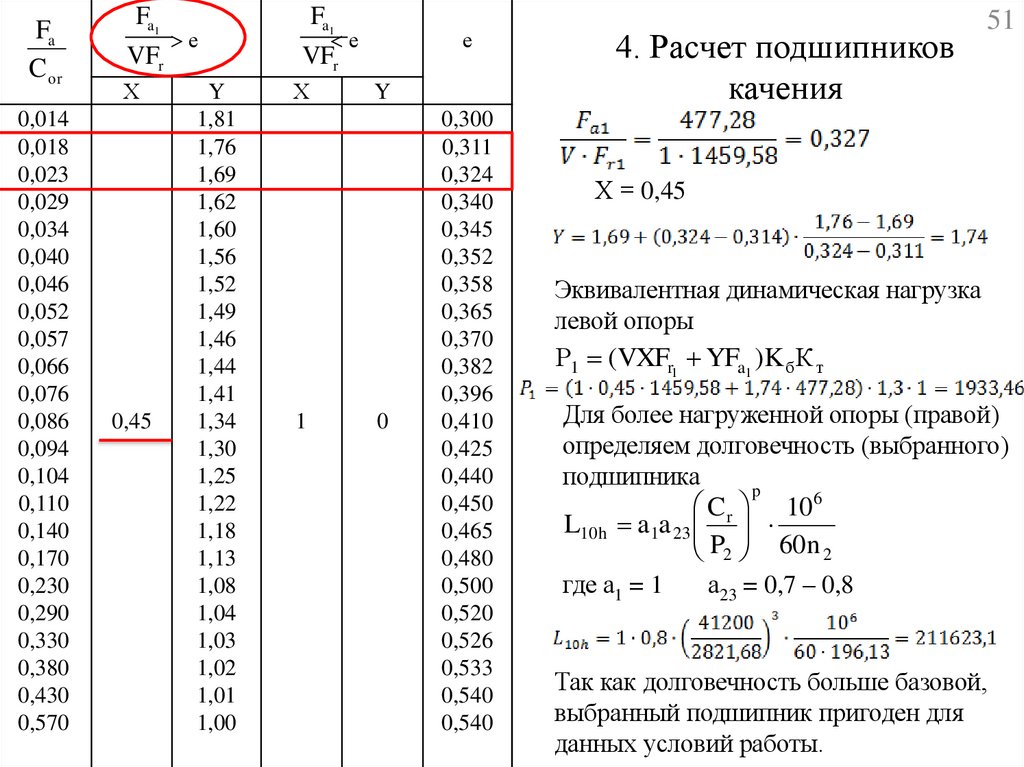

FaC or

0,014

0,018

0,023

0,029

0,034

0,040

0,046

0,052

0,057

0,066

0,076

0,086

0,094

0,104

0,110

0,140

0,170

0,230

0,290

0,330

0,380

0,430

0,570

Fa1

VFr

Х

0,45

е

Y

1,81

1,76

1,69

1,62

1,60

1,56

1,52

1,49

1,46

1,44

1,41

1,34

1,30

1,25

1,22

1,18

1,13

1,08

1,04

1,03

1,02

1,01

1,00

Fa1

е

е

VFr

Х

1

Y

0

0,300

0,311

0,324

0,340

0,345

0,352

0,358

0,365

0,370

0,382

0,396

0,410

0,425

0,440

0,450

0,465

0,480

0,500

0,520

0,526

0,533

0,540

0,540

4. Расчет подшипников

качения

51

Х = 0,45

Эквивалентная динамическая нагрузка

левой опоры

Р1 (VXFr1 YFa1 )K б К т

Для более нагруженной опоры (правой)

определяем долговечность (выбранного)

подшипника

p

C r 10 6

L10 h a1a 23

P2 60 n 2

где а1 = 1

а23 = 0,7 – 0,8

Так как долговечность больше базовой,

выбранный подшипник пригоден для

данных условий работы.

52.

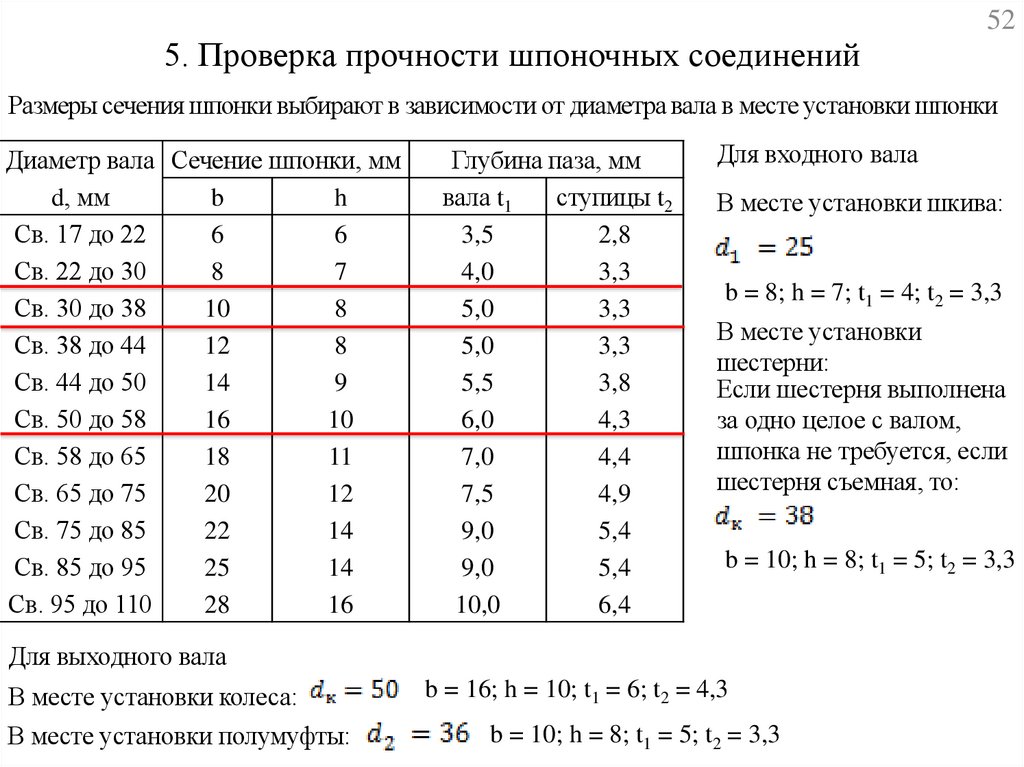

5. Проверка прочности шпоночных соединений52

Размеры сечения шпонки выбирают в зависимости от диаметра вала в месте установки шпонки

Диаметр вала Сечение шпонки, мм

d, мм

b

h

Св. 17 до 22

6

6

Св. 22 до 30

8

7

Св. 30 до 38

10

8

Св. 38 до 44

12

8

Св. 44 до 50

14

9

Св. 50 до 58

16

10

Св. 58 до 65

18

11

Св. 65 до 75

20

12

Св. 75 до 85

22

14

Св. 85 до 95

25

14

Св. 95 до 110

28

16

Глубина паза, мм

вала t1

ступицы t2

3,5

2,8

4,0

3,3

5,0

3,3

5,0

3,3

5,5

3,8

6,0

4,3

7,0

4,4

7,5

4,9

9,0

5,4

9,0

5,4

10,0

6,4

Для входного вала

В месте установки шкива:

b = 8; h = 7; t1 = 4; t2 = 3,3

В месте установки

шестерни:

Если шестерня выполнена

за одно целое с валом,

шпонка не требуется, если

шестерня съемная, то:

b = 10; h = 8; t1 = 5; t2 = 3,3

Для выходного вала

В месте установки колеса:

В месте установки полумуфты:

b = 16; h = 10; t1 = 6; t2 = 4,3

b = 10; h = 8; t1 = 5; t2 = 3,3

53.

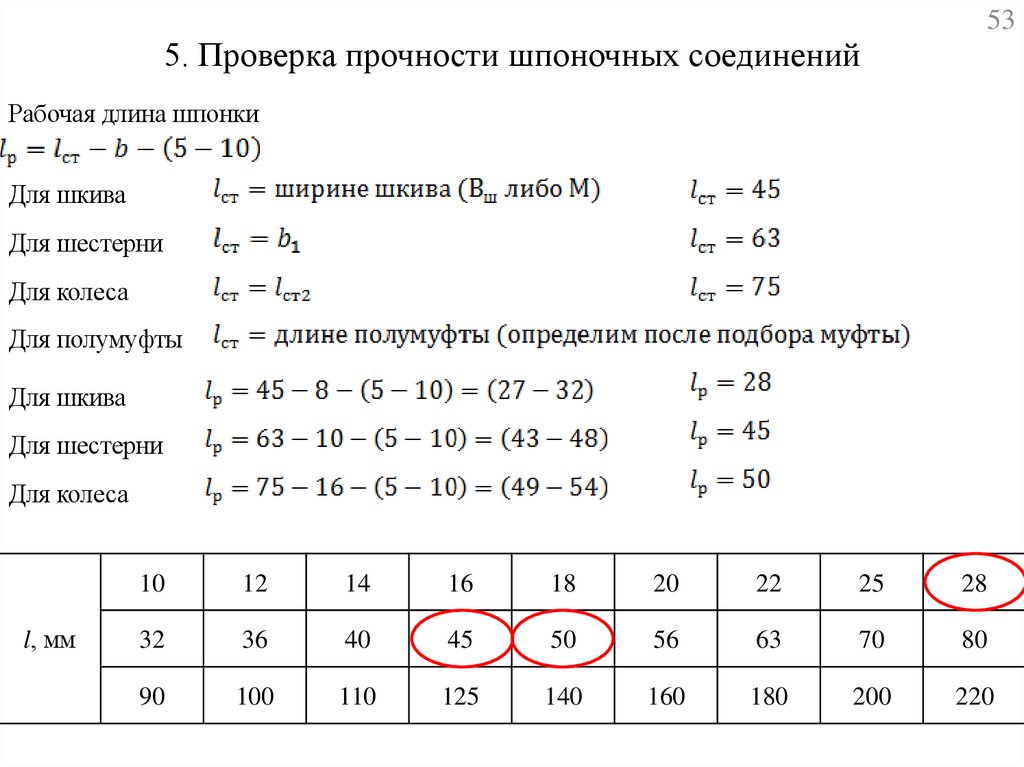

5. Проверка прочности шпоночных соединений53

Рабочая длина шпонки

Для шкива

Для шестерни

Для колеса

Для полумуфты

Для шкива

Для шестерни

Для колеса

l, мм

10

12

14

16

18

20

22

25

28

32

36

40

45

50

56

63

70

80

90

100

110

125

140

160

180

200

220

54.

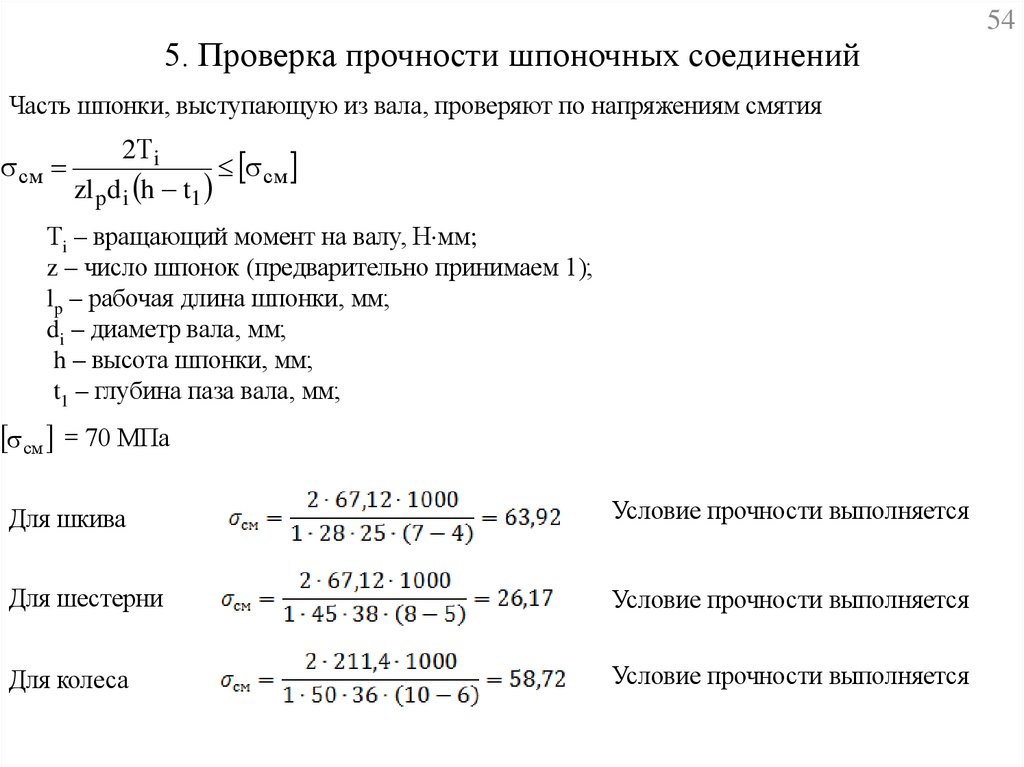

5. Проверка прочности шпоночных соединенийЧасть шпонки, выступающую из вала, проверяют по напряжениям смятия

см

2Т i

см

zl p d i h t1

Тi – вращающий момент на валу, Н мм;

z – число шпонок (предварительно принимаем 1);

lp – рабочая длина шпонки, мм;

di – диаметр вала, мм;

h – высота шпонки, мм;

t1 – глубина паза вала, мм;

см = 70 МПа

Для шкива

Условие прочности выполняется

Для шестерни

Условие прочности выполняется

Для колеса

Условие прочности выполняется

54

55.

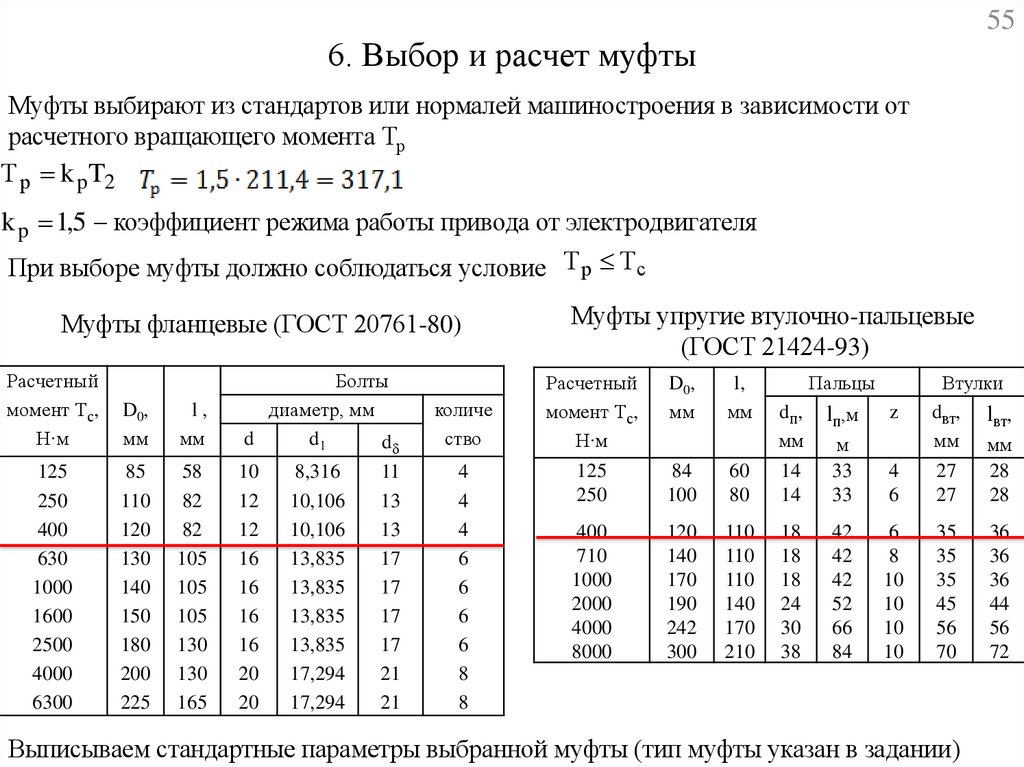

556. Выбор и расчет муфты

Муфты выбирают из стандартов или нормалей машиностроения в зависимости от

расчетного вращающего момента Тр

Т р k p T2

k p 1,5 коэффициент режима работы привода от электродвигателя

При выборе муфты должно соблюдаться условие Т р Т с

Муфты фланцевые (ГОСТ 20761-80)

Расчетный

момент Тс,

Н∙м

D0,

мм

l,

мм

Болты

диаметр, мм

d

d1

d

125

250

400

630

1000

1600

2500

4000

6300

85

110

120

130

140

150

180

200

225

58

82

82

105

105

105

130

130

165

10

12

12

16

16

16

16

20

20

8,316

10,106

10,106

13,835

13,835

13,835

13,835

17,294

17,294

11

13

13

17

17

17

17

21

21

количе

ство

4

4

4

6

6

6

6

8

8

Муфты упругие втулочно-пальцевые

(ГОСТ 21424-93)

Расчетный

момент Тс,

Н∙м

D0,

мм

125

250

84

100

60

80

400

710

1000

2000

4000

8000

120

140

170

190

242

300

110

110

110

140

170

210

l,

мм

Пальцы

lп,м

z

14

14

м

33

33

Втулки

dвт, lвт,

мм мм

4

6

27

27

28

28

18

18

18

24

30

38

42

42

42

52

66

84

6

8

10

10

10

10

35

35

35

45

56

70

36

36

36

44

56

72

dп,

мм

Выписываем стандартные параметры выбранной муфты (тип муфты указан в задании)

56.

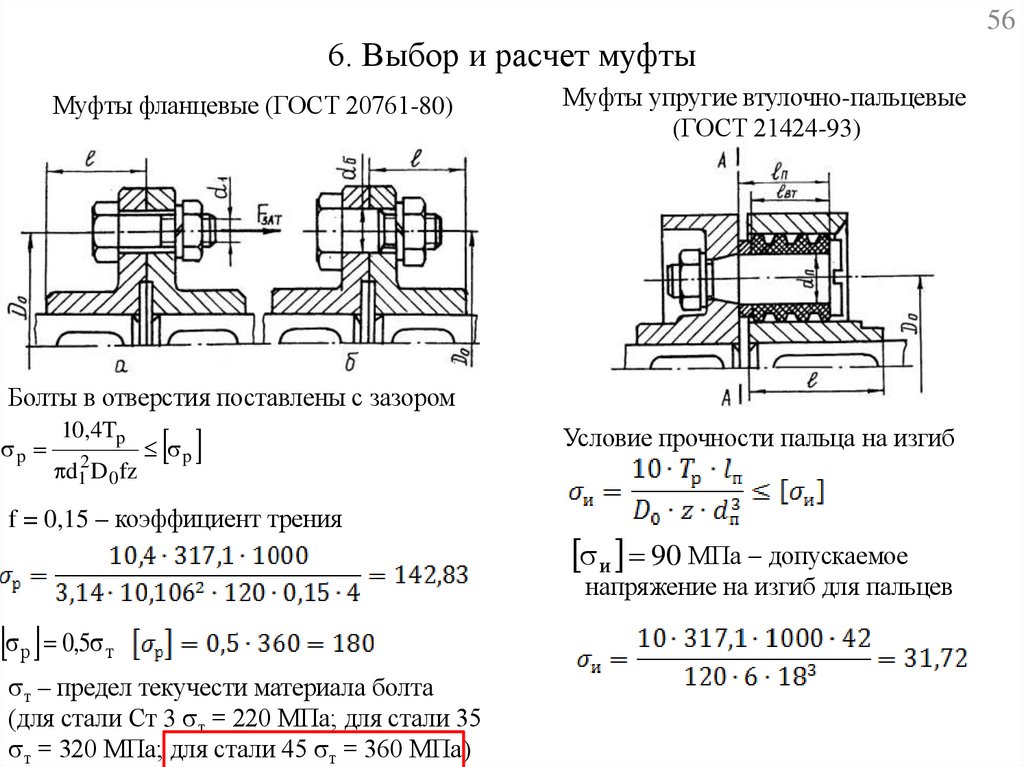

6. Выбор и расчет муфтыМуфты фланцевые (ГОСТ 20761-80)

Муфты упругие втулочно-пальцевые

(ГОСТ 21424-93)

Болты в отверстия поставлены с зазором

p

10,4Tp

d12 D 0 fz

p

f = 0,15 – коэффициент трения

Условие прочности пальца на изгиб

и 90 МПа допускаемое

напряжение на изгиб для пальцев

р 0,5 т

т – предел текучести материала болта

(для стали Ст 3 т = 220 МПа; для стали 35

т = 320 МПа; для стали 45 т = 360 МПа)

56

57.

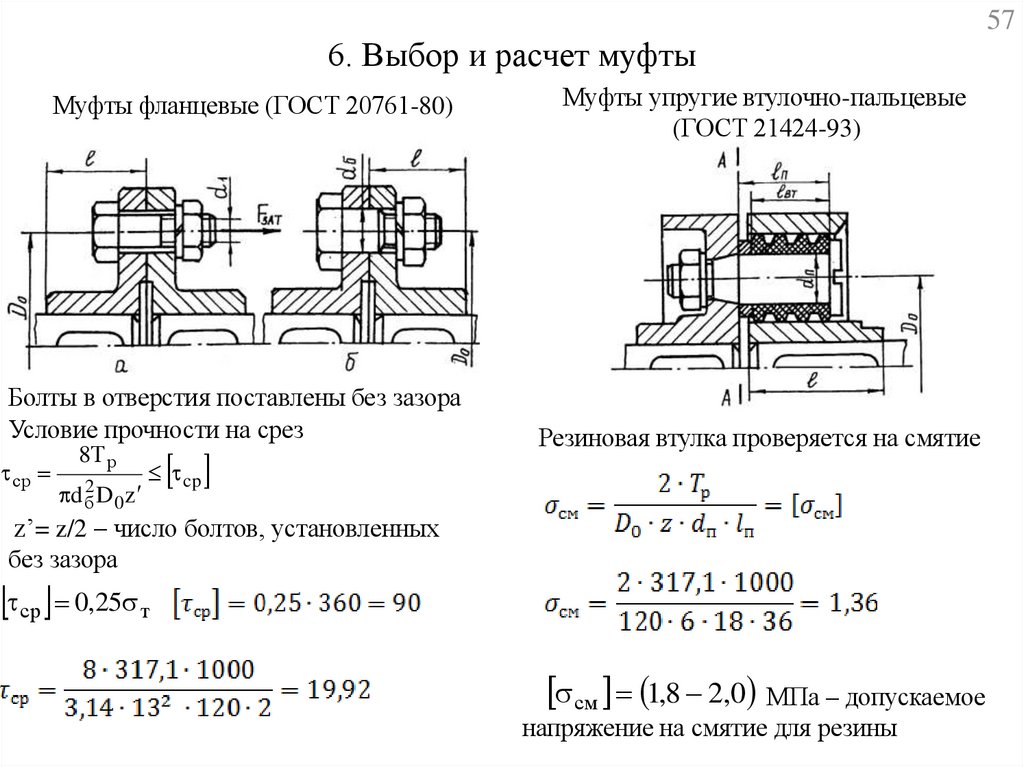

6. Выбор и расчет муфтыМуфты фланцевые (ГОСТ 20761-80)

Болты в отверстия поставлены без зазора

Условие прочности на срез

ср

8Т р

d б2 D 0 z

Муфты упругие втулочно-пальцевые

(ГОСТ 21424-93)

Резиновая втулка проверяется на смятие

cp

z’= z/2 число болтов, установленных

без зазора

ср 0,25 т

см 1,8 2,0 МПа – допускаемое

напряжение на смятие для резины

57

58.

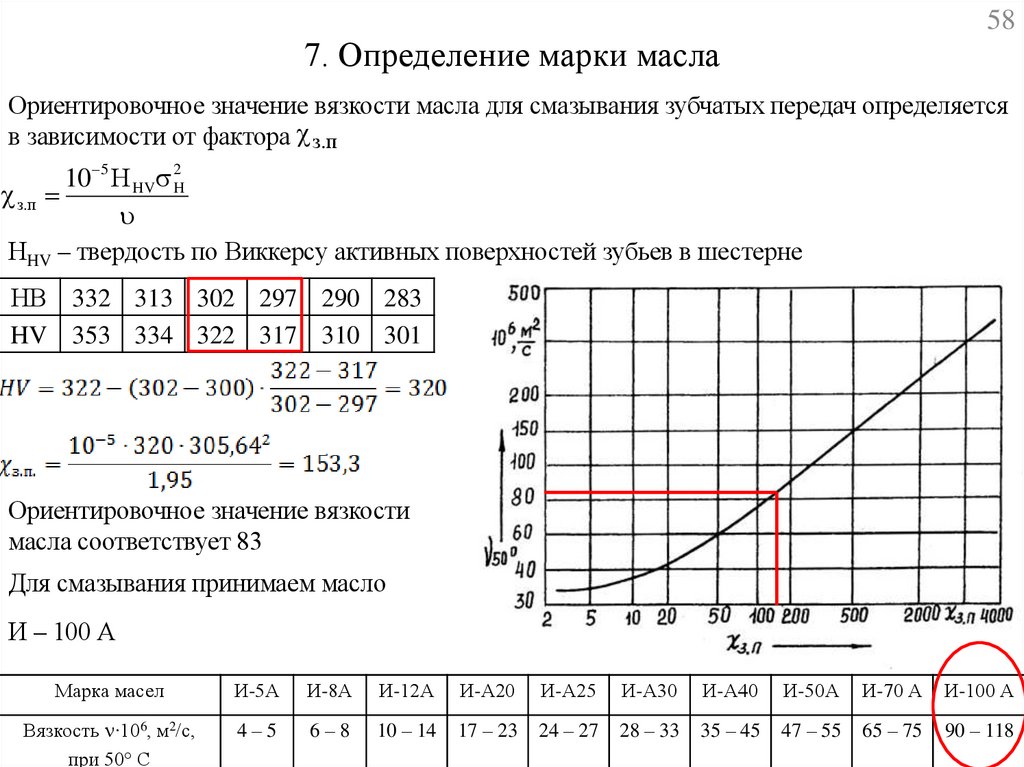

587. Определение марки масла

Ориентировочное значение вязкости масла для смазывания зубчатых передач определяется

в зависимости от фактора з.п

10 5 Н HV 2H

з .п

НHV – твердость по Виккерсу активных поверхностей зубьев в шестерне

НВ 332 313 302 297 290 283

HV 353 334 322 317 310 301

Ориентировочное значение вязкости

масла соответствует 83

Для смазывания принимаем масло

И – 100 А

Марка масел

И-5А

И-8А

И-12А

И-А20

И-А25

И-А30

И-А40

И-50А

И-70 А

И-100 А

Вязкость ∙106, м2/с,

при 50° С

4–5

6–8

10 – 14

17 – 23

24 – 27

28 – 33

35 – 45

47 – 55

65 – 75

90 – 118

Механика

Механика