Похожие презентации:

Рулевое управление

1.

ТЕМА 1.23. РУЛЕВОЕ УПРАВЛЕНИЕ1. Назначение и классификация рулевого управления

2

1.1. Требования к рулевому управлению

3

1.2. Общее устройство и работа рулевого управления

4

2. Рулевые механизмы автомобиля

7

2.1. Назначение и типы рулевых механизмов

7

2.2. Червячный рулевой механизм

10

2.3. Винтовой рулевой механизм

13

2.4. Реечный рулевой механизм

16

3. Рулевые колонки и валы

18

4. Рулевой привод

20

4.1. Требования к рулевому приводу

21

4.2. Классификация рулевых приводов

23

5. Усилители рулевого управления

27

5.1. Требования к усилителям рулевого управления

27

5.2. Классификация усилителей рулевого управления

28

5.3. Гидравлический усилитель руля

29

5.4. Электрические усилители рулевого управления

38

2.

1. Назначение и классификация рулевого управленияРулевое управление автомобиля — совокупность устройств, служащих для

изменения направления движения автомобиля и обеспечивающих его движение в

заданном направлении.

Колесные машины могут управляться двумя основными способами - поворотом

управляемых колес и поворотом управляемых осей.

Поворот управляемых осей в качестве способа управления автомобилями не нашел

широкого применения и может применяться лишь для управления особо тяжелыми

автотранспортными средствами. Такое техническое решение обычно используется на

некоторых колесных тракторах, имеющих колеса большого диаметра и на гусеничных

сочлененных машинах.

Сочлененная машина состоит, как правило, из двух активных звеньев. В качестве

первого звена используется одноосная тележка, на которой установлен двигатель и

кабина водителя. Вторым звеном является полуприцеп. Между звеньями располагают

гидравлические силовые цилиндры в качестве управляющего механизма. Управление

гидроцилиндрами производится рулевым управляющим органом золотникового или

клапанного типа из кабины водителя. При повороте руля поршни и тяги перемещаются

во взаимно противоположных направлениях, и звенья машины складываются

относительно друг друга, осуществляя поворот.

Наиболее распространенным

способом изменения направления движения

автомобилей является управление поворотом управляемых колес. При этом надо

учитывать следующие особенности передвижения внутренних и наружных колес при

повороте. Так как внутренние и внешние колеса одной оси перекатываются при

повороте автомобиля по окружностям разного радиуса (наружное - по большему

радиусу, чем внутреннее), то и управляемые колеса должны быть повернуты на разные

углы - внутренние на больший угол (т. е. круче), чем наружные (рис. 1). Если углы

поворота управляемых колес будут одинаковы, то наружное колесо, перемещающееся

по дуге большего радиуса, будет двигаться с проскальзыванием. Чтобы исключить это

негативное явление, оси управляемых колес при повороте поворачиваются таким

образом, чтобы в плоскости поворота они пересекались в одной точке, являющейся

общим центром окружностей, по которым перекатываются колеса. Эту точку называют

центром поворота (рис. 2).

3.

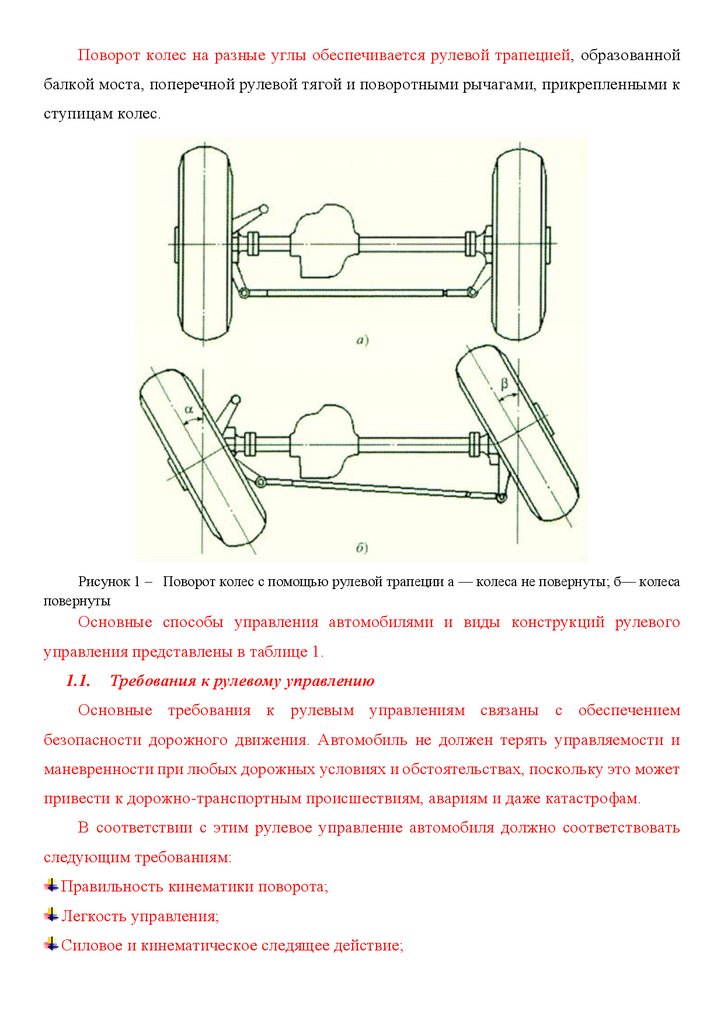

Поворот колес на разные углы обеспечивается рулевой трапецией, образованнойбалкой моста, поперечной рулевой тягой и поворотными рычагами, прикрепленными к

ступицам колес.

Рисунок 1 – Поворот колес с помощью рулевой трапеции а — колеса не повернуты; б— колеса

повернуты

Основные способы управления автомобилями и виды конструкций рулевого

управления представлены в таблице 1.

1.1.

Требования к рулевому управлению

Основные требования к рулевым управлениям связаны с обеспечением

безопасности дорожного движения. Автомобиль не должен терять управляемости и

маневренности при любых дорожных условиях и обстоятельствах, поскольку это может

привести к дорожно-транспортным происшествиям, авариям и даже катастрофам.

В соответствии с этим рулевое управление автомобиля должно соответствовать

следующим требованиям:

Правильность кинематики поворота;

Легкость управления;

Силовое и кинематическое следящее действие;

4.

Согласованность элементов рулевого управления с подвеской для исключениясамопроизвольного поворота управляемых колес;

Повышенная надежность всех элементов рулевого управления, поскольку любой

отказ может привести к авариям с тяжелыми последствиями.

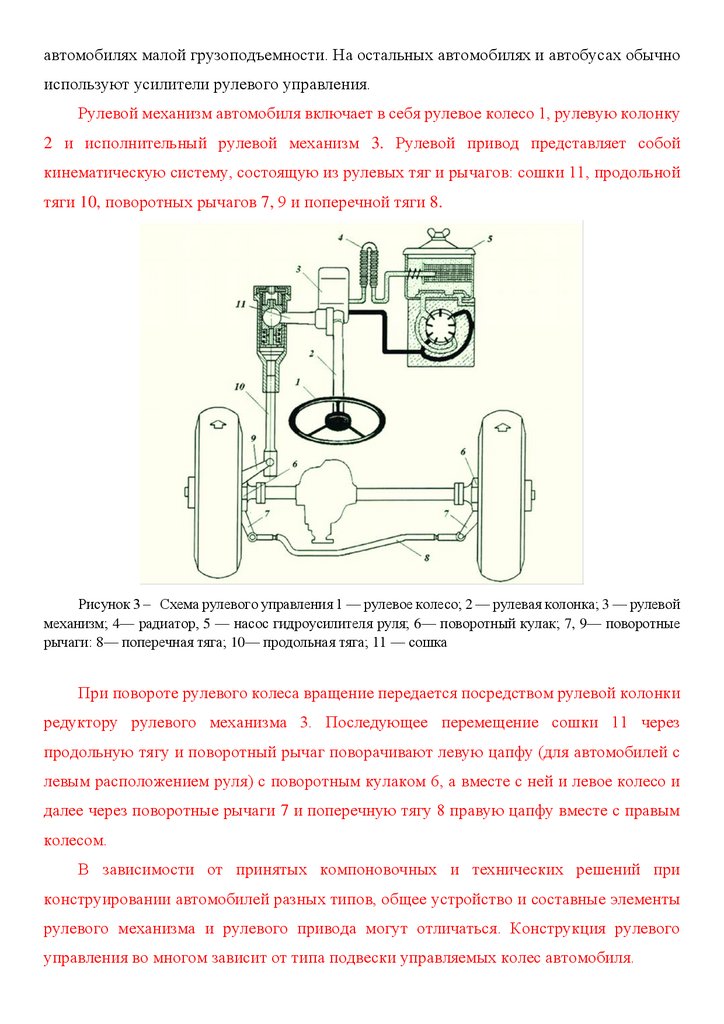

Таблица 1 – Классификация рулевых управлений автомобилей

Классификация по

признакам

Типы узлов и механизмов рулевого управления

Рулевое управление с левым расположением (правостороннее

движение); рулевое управление с правым расположением

(левостороннее движение).

По способу поворота

Поворотом управляемых колес; складыванием элементов (одноосный

автомобиля

тягач и одноосный прицеп); вращением колес одного борта в сторону

обратную движению; торможением колес одного борта.

По расположению

Двухосные автомобили: первой оси, второй оси, первой и второй осей.

управляемых колес

Трехосные автомобили: первой оси, первой и третьей осей.

Четырехосные автомобили: первой и второй осей, первой и третьей

осей, всех осей.

По конструкции рулевого Червячные (с сектором или роликом); кривошипно-винтовые (с шипом

механизма

у кривошипа, с гайкой у кривошипа и др.); комбинированные (винтгайка-рейка-сектор); реечные и шестеренные.

По конструктивным

Привод к управляемым колесам; привод к управляемым осям

особенностям рулевого

(тележкам); привод к складывающимся звеньям.

привода

По расположению рулевого

колеса

1.2.

Общее устройство и работа рулевого управления

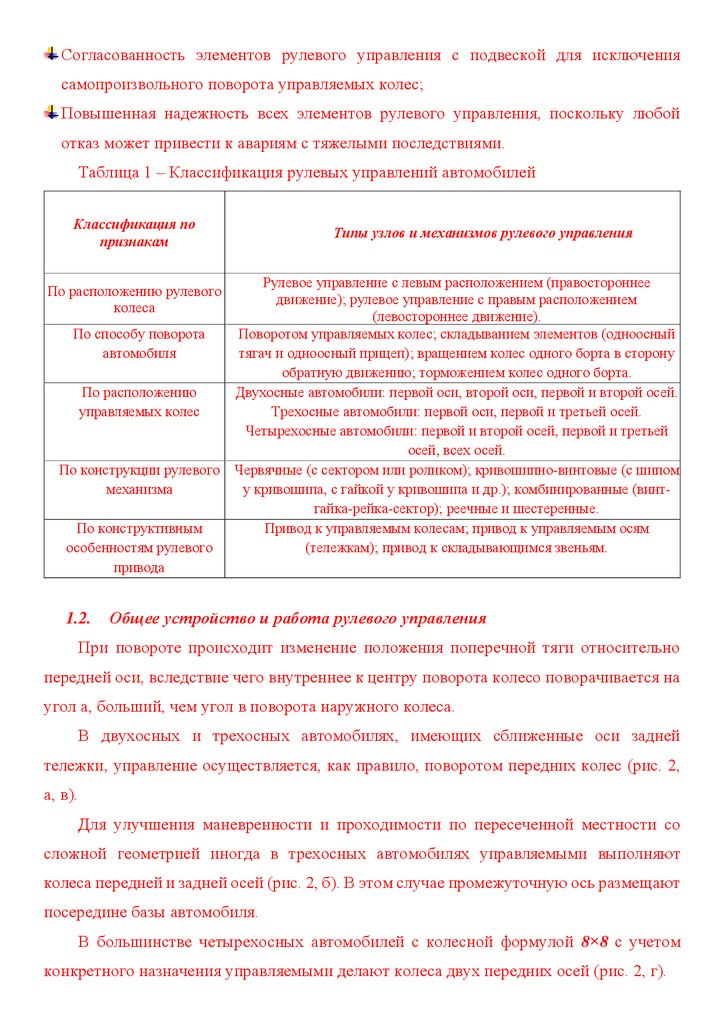

При повороте происходит изменение положения поперечной тяги относительно

передней оси, вследствие чего внутреннее к центру поворота колесо поворачивается на

угол а, больший, чем угол в поворота наружного колеса.

В двухосных и трехосных автомобилях, имеющих сближенные оси задней

тележки, управление осуществляется, как правило, поворотом передних колес (рис. 2,

а, в).

Для улучшения маневренности и проходимости по пересеченной местности со

сложной геометрией иногда в трехосных автомобилях управляемыми выполняют

колеса передней и задней осей (рис. 2, б). В этом случае промежуточную ось размещают

посередине базы автомобиля.

В большинстве четырехосных автомобилей с колесной формулой 8×8 с учетом

конкретного назначения управляемыми делают колеса двух передних осей (рис. 2, г).

5.

Рисунок 2 – Схемы управления автомобилем поворотом колес: а, в — поворот передних колесб — поворот передних и задних колес; г — поворот колес передней тележки

Расположение рулевого колеса может быть справа или слева в зависимости от

принятой в той или иной стране системы дорожного движения.

Наиболее распространенное в мире - правостороннее движение, при котором руль

располагается в кабине водителя (кузове легкового автомобиля) слева. Правое

расположение руля, в соответствии с принятым левосторонним движением по дорогам,

применяется в Японии и Великобритании. При этом рулевое колесо, установленное с

левой или правой стороны автомобиля, обеспечивает лучшую видимость при разъезде

с транспортом, движущимся навстречу.

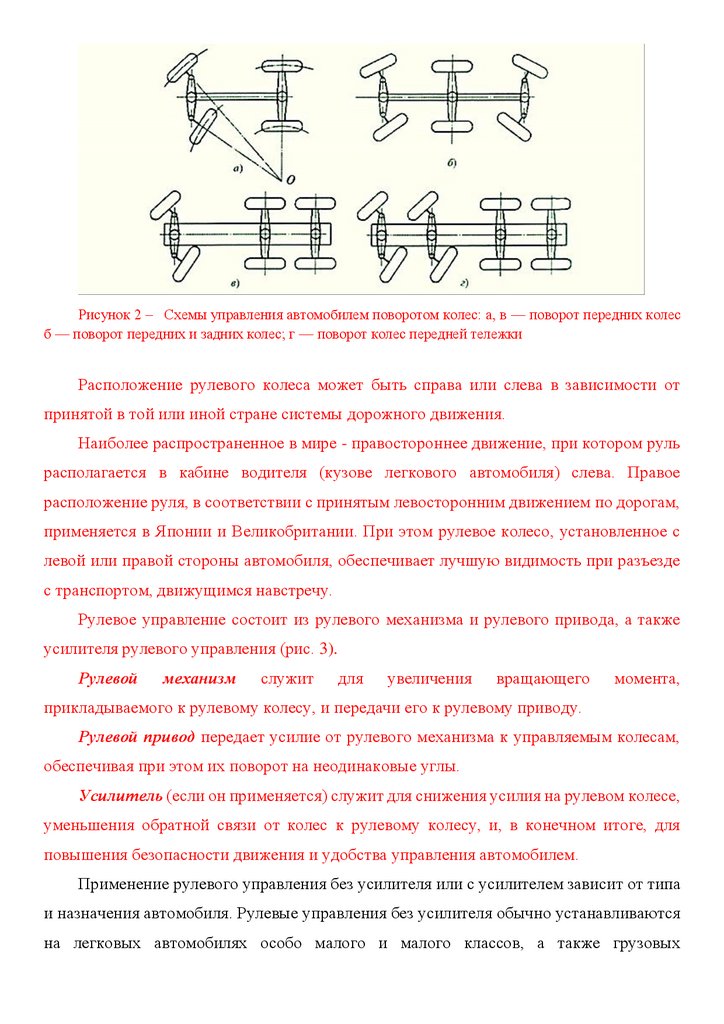

Рулевое управление состоит из рулевого механизма и рулевого привода, а также

усилителя рулевого управления (рис. 3).

Рулевой

механизм

служит

для

увеличения

вращающего

момента,

прикладываемого к рулевому колесу, и передачи его к рулевому приводу.

Рулевой привод передает усилие от рулевого механизма к управляемым колесам,

обеспечивая при этом их поворот на неодинаковые углы.

Усилитель (если он применяется) служит для снижения усилия на рулевом колесе,

уменьшения обратной связи от колес к рулевому колесу, и, в конечном итоге, для

повышения безопасности движения и удобства управления автомобилем.

Применение рулевого управления без усилителя или с усилителем зависит от типа

и назначения автомобиля. Рулевые управления без усилителя обычно устанавливаются

на легковых автомобилях особо малого и малого классов, а также грузовых

6.

автомобилях малой грузоподъемности. На остальных автомобилях и автобусах обычноиспользуют усилители рулевого управления.

Рулевой механизм автомобиля включает в себя рулевое колесо 1, рулевую колонку

2 и исполнительный рулевой механизм 3. Рулевой привод представляет собой

кинематическую систему, состоящую из рулевых тяг и рычагов: сошки 11, продольной

тяги 10, поворотных рычагов 7, 9 и поперечной тяги 8.

Рисунок 3 – Схема рулевого управления 1 — рулевое колесо; 2 — рулевая колонка; 3 — рулевой

механизм; 4— радиатор, 5 — насос гидроусилителя руля; 6— поворотный кулак; 7, 9— поворотные

рычаги: 8— поперечная тяга; 10— продольная тяга; 11 — сошка

При повороте рулевого колеса вращение передается посредством рулевой колонки

редуктору рулевого механизма 3. Последующее перемещение сошки 11 через

продольную тягу и поворотный рычаг поворачивают левую цапфу (для автомобилей с

левым расположением руля) с поворотным кулаком 6, а вместе с ней и левое колесо и

далее через поворотные рычаги 7 и поперечную тягу 8 правую цапфу вместе с правым

колесом.

В зависимости от принятых компоновочных и технических решений при

конструировании автомобилей разных типов, общее устройство и составные элементы

рулевого механизма и рулевого привода могут отличаться. Конструкция рулевого

управления во многом зависит от типа подвески управляемых колес автомобиля.

7.

2. Рулевые механизмы автомобиля2.1.

Назначение и типы рулевых механизмов

Рулевой механизм - часть рулевого управления, облегчающая управление

автомобилем, благодаря применению редуктора с высоким передаточным числом.

Редуктор позволяет значительно уменьшить усилие, необходимое для вращения

рулевого колеса, что особенно актуально при управлении автомобилями, имеющими

значительную массу и диаметр управляемых колес.

Однако, в соответствии с Золотым правилом механики, при этом выигрыш в силе

оборачивается проигрышем в расстоянии, и чтобы повернуть управляемые колеса

автомобиля на некоторый угол, необходимо повернуть рулевое колесо на угол, равный

произведению угла поворота колес на передаточное число редуктора.

Если учесть, что передаточное число редукторов рулевого механизма современных

автомобилей может достигать значения u = 20 и даже более, то, например, чтобы

повернуть управляемые колеса на угол 20°, рулевое колесо должно совершить полный

оборот. По этой причине повышение передаточного числа редуктора рулевого

механизма для снижения усилия на рулевом колесе нельзя увеличивать без предела увеличивается время выполнения маневра или поворота.

Передаточные числа рулевых механизмов современных легковых автомобилей

обычно находятся в пределах 16...20, грузовых автомобилей - 20...25. Так, например, у

рулевого механизма автомобиля ВАЗ-2105 передаточное число u = 16.4, у автомобиля

ГАЗ-66-11 – 21.3, у автомобиля КамАЗ-5320 - 20, у автобуса ЛиАЗ-5256 – 23.6.

При управлении автомобилем выгоднее использовать рулевой механизм с

изменяемым передаточным числом, поскольку максимальное усилие на рулевом колесе

требуется при маневрировании на малых скоростях движения и особенно - при повороте

колес неподвижного автомобиля. При высокой скорости движения для поворотов

требуется значительно меньшее усилие.

При работе рулевого управления детали, составляющие рулевой механизм

подвергаются износу, что приводит к появлению зазоров, негативно сказывающихся

управляемости автомобиля и на безопасности движения. По этой причине необходимо

использовать для изготовления ответственных деталей механизма износостойкие

материалы, а также предусматривать возможность проведения регулировок зазоров

8.

либо их устранение в автоматическом следящем режиме с помощью различныхустройств и трансформируемых элементов конструкции.

Еще одно условие, которое необходимо учитывать в конструкции рулевого

управления - обратная связь между управляемыми колесами и рулевым колесом. Удары

и толчки со стороны дороги (особенно боковые) не должны ощутимо передаваться

рулевому колесу, и уж тем более - не изменять его положение, поскольку это может

вызвать непроизвольное изменение направления движения автомобиля.

Требования к рулевым механизмам автомобиля

Исходя из всего, перечисленного выше, к конструкциям рулевых механизмов

предъявляются следующие основные требования:

высокое передаточное число и обеспечение заданного характера изменения

передаточного числа рулевого механизма;

высокий КПД при передаче усилия от рулевого колеса сошке;

способность рулевого механизма воспринимать усилия от управляемых колес к

рулевому колесу, что необходимо для стабилизации управляемых колес;

высокая надежность механизма и износостойкость его деталей;

минимальное число необходимых в процессе эксплуатации регулировок и

простота технического обслуживания.

Рулевые механизмы современных автомобилей разделяют на червячные,

винтовые, шестерные (в т. ч. - реечные) и комбинированные.

Червячные рулевые механизмы бывают с передачей червяк-ролик, червяк-сектор и

червяк-кривошип. Ролик может быть двух- или трехгребневый, сектор - двух- или

многозубый, кривошип с одним или двумя шипами.

К отдельной категории можно отнести гидростатические рулевые механизмы,

использующие для своей работы давление масла из подведенной напорной магистрали.

Такие рулевые механизмы могут оборудоваться гидравлическим усилителем, но могут

работать и без него. Гидростатические усилители рулевого управления практически не

применяются в конструкциях автомобилей, их чаще используют для управления

колесными тракторами и другими самоходными машинами.

Наибольшее распространение получили червячно-роликовые рулевые механизмы,

в которых рулевая пара состоит из глобоидного червяка (образующая такого червяка дуга окружности) и двух- или трехгребневого ролика. Такая передача имеет высокую

9.

нагрузочную способность из-за одновременного зацепления большого числа зубьев ималые потери на трение, так как трение скольжения зубчатого колеса (сектора) в этой

передаче заменено трением качения ролика, размещенного на подшипнике. В рулевом

механизме такой конструкции сохраняется зацепление на большом угле поворота

червяка, снижен износ деталей из-за уменьшения потерь на трение.

В комбинированном рулевом механизме передача осуществляется обычно через

две передающие пары: винт, гайка-рейка и сектор; винт, гайка и кривошип; винт, гайка

и рычаг. На некоторых моделях автомобилей применяются рулевой механизм с

комбинированной винтовой передачей, в которую для уменьшения сил трения вводят

непрерывную цепь циркулирующих стальных шариков.

В винтовом рулевом механизме «винт-гайка-рейка-сектор» вращение винта

преобразуется в прямолинейное движение гайки, на которой нарезана рейка,

находящаяся в зацеплении с зубчатым сектором. Сектор установлен на общем валу с

сошкой. Для уменьшения трения в рулевом механизме и повышения износостойкости

соединение винта и гайки часто осуществляют через шарики. Передаточное число

рулевого механизма обычно определяется из соотношения углов поворота рулевого

колеса и вала сошки.

К шестеренным рулевым механизмам относятся механизмы с цилиндрическими

или коническими шестернями, а также реечные рулевые механизмы. В реечных

рулевых механизмах передаточная пара выполнена в виде ведущей шестерни и

зубчатой рейки, при этом зубчатую рейку можно считать зубчатым колесом с

бесконечно большим радиусом. Вращение шестерни, закрепленной на рулевом валу,

вызывает линейное перемещение рейки, которая является частью составной

поперечной тяги рулевого управления.

Реечные рулевые механизмы в настоящее время получили широкое применение на

легковых автомобилях, особенно - переднеприводных. Такой механизм отличается

простотой конструкции и высокой точностью работы, имеет малые габариты и прост в

обслуживании. Однако реечный рулевой механизм не лишен и некоторых недостатков,

в первую очередь - высокой чувствительностью к толчкам и ударам со стороны дороги

(обратная связь с рулевым колесом), а также неудобством защиты деталей от попадания

грязи.

10.

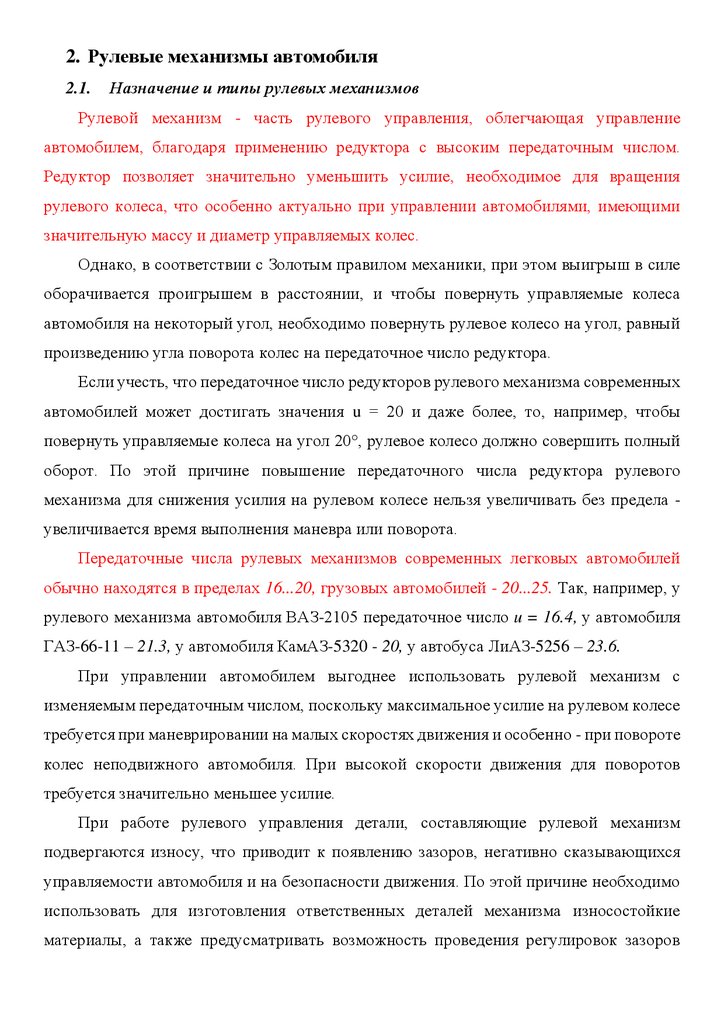

2.2.Червячный рулевой механизм

Рулевой

механизм,

использующий

червячную

передачу,

раньше

других

конструкций нашел применение в рулевом управлении автомобилей. Причиной этого

явились такие положительные свойства червячной передачи, как большое передаточное

число, самоторможение и относительная простота конструкции.

Высокое передаточное число благотворно

сказывается

на

способности

рулевого

механизма

без

применения

каких-либо

усилителей значительно повышать момент,

приложенный руками водителя к рулевому

колесу.

Самоторможение,

свойственное

червячным передачам, позволяет значительно уменьшить влияние толчков и ударов со

стороны дороги на смещение элементов конструкции рулевого управления и

удерживать рулевое колесо в исходном положении.

Однако, такая конструкция рулевого механизма не лишена и определенных

недостатков, основной из которых является низкий КПД червячной передачи,

отнимающей значительную долю приложенной к рулевому колесу энергии на

преодоление сил трения между деталями.

Кроме того, в червячных передачах, благодаря особенности конструкции,

присутствуют повышенные зазоры, которые, в совокупности с зазорами в приводе,

негативно сказываются на чувствительности рулевого управления.

Высокое передаточное число, помогая водителю легко справиться с управлением

автомобиля, с другой стороны заставляет его больше работать руками, поскольку

требует значительных перемещений (вращения) рулевого колеса для обеспечения даже

незначительного маневра автомобилем.

Снижения сил трения в червячной паре в значительной степени удается добиться,

используя передачу типа "червяк-ролик", в которой трение скольжения подменяется

трением качения.

В настоящее время червячные рулевые механизмы утратили былую популярность,

и на многих автомобилях уступили место более простым и удобным в использовании

11.

реечным механизмам, устанавливаемым в рулевом управлении современныхпереднеприводных легковых автомобилей и небольших грузовиков с независимой

подвеской. Тем не менее, в рулевых механизмах многих грузовых автомобилей

небольшой грузоподъемности, автобусов, внедорожных автомобилей, а также для

заднеприводных легковых автомобилей червячные передачи пока достойной

альтернативы не имеют.

Червячные рулевые механизмы, применяемые на легковых, грузовых автомобилях

и автобусах, различаются формой червяка и конструкцией сопрягаемого с червяком

ведомого элемента - "червяк- сектор", "червяк-кривошип" или, получивший наиболее

широкое применение, - механизм "червяк-ролик".

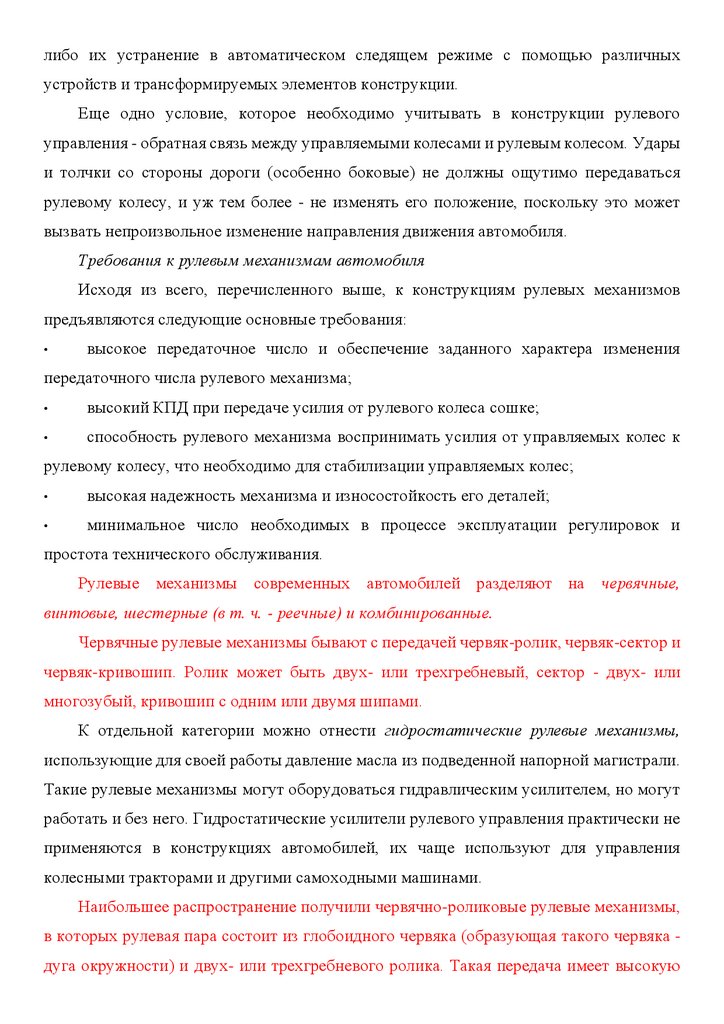

Конструкцию червячного рулевого механизма с передачей "червяк-ролик"

рассмотрим на примере его применения в рулевом управлении автомобиля ГАЗ-66-11

(рис. 4).

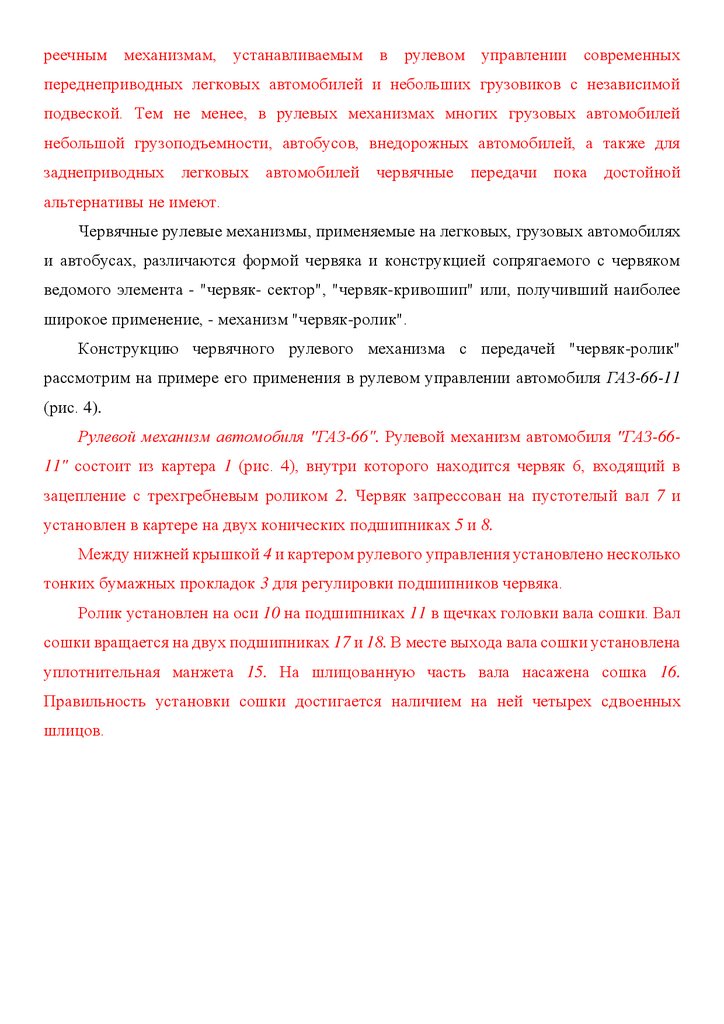

Рулевой механизм автомобиля "ГАЗ-66". Рулевой механизм автомобиля "ГАЗ-6611" состоит из картера 1 (рис. 4), внутри которого находится червяк 6, входящий в

зацепление с трехгребневым роликом 2. Червяк запрессован на пустотелый вал 7 и

установлен в картере на двух конических подшипниках 5 и 8.

Между нижней крышкой 4 и картером рулевого управления установлено несколько

тонких бумажных прокладок 3 для регулировки подшипников червяка.

Ролик установлен на оси 10 на подшипниках 11 в щечках головки вала сошки. Вал

сошки вращается на двух подшипниках 17 и 18. В месте выхода вала сошки установлена

уплотнительная манжета 15. На шлицованную часть вала насажена сошка 16.

Правильность установки сошки достигается наличием на ней четырех сдвоенных

шлицов.

12.

Рисунок 4 – Червячный рулевой механизм автомобиля ГАЗ-66-11: 1 — картер; 2 — ролик; 3 —регулировочные прокладки; 4 — нижняя крышка; 5, 8, 11, 17, 18 — подшипники; б — червяк; 7 — вал;

шпонка: 10— ось; 12 — винт; 13 — штифт; 14 — вал сошки; 15 — уплотнительная манжета: 16 —

сошка; 19стопорная шайба: 20 — гайка

Зацепление червяка с роликом регулируют с помощью винта 12, который ввернут

в боковую крышку картера. Винт фиксируется с помощью стопорной шайбы 19, штифта

13 и гайки 20.

Вал червяка с помощью шпонки 9 соединен с нижней вилкой рулевого вала. Вал

рулевого механизма состоит из верхнего рулевого вала и промежуточного вала,

соединенных между собой и с редуктором рулевого механизма с помощью карданных

шарниров. На конце рулевого вала установлена ступица рулевого колеса.

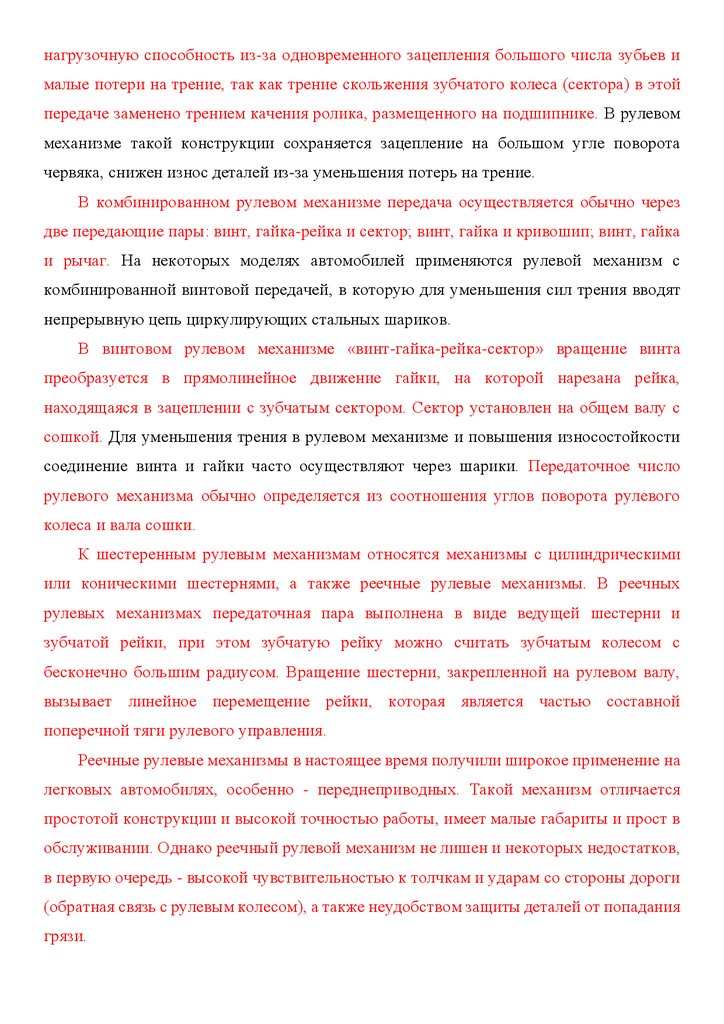

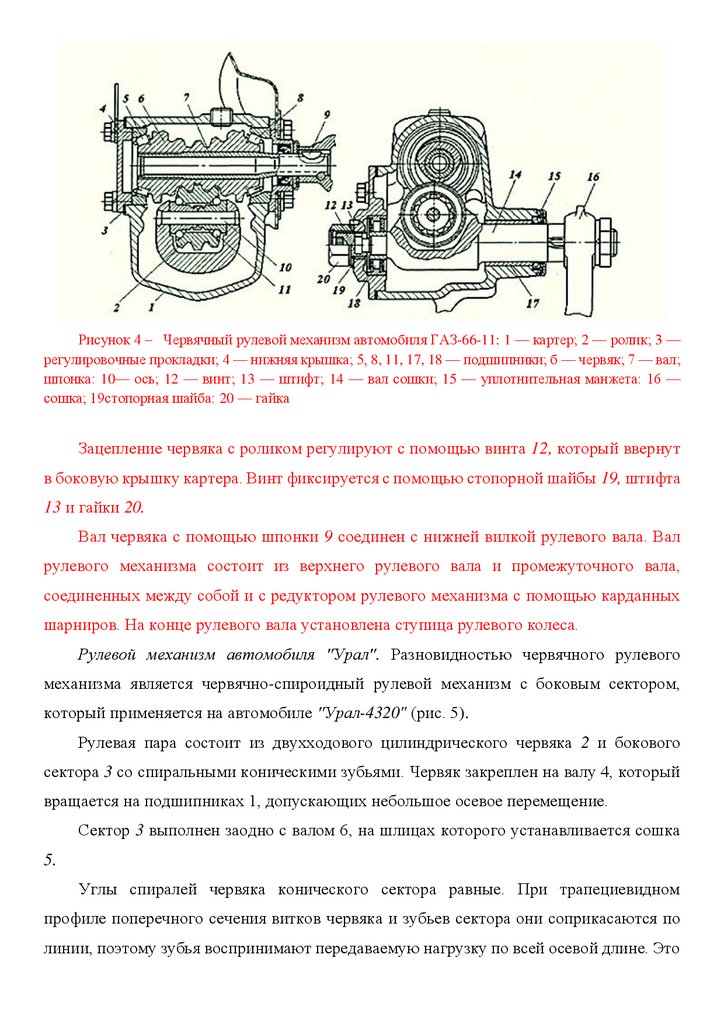

Рулевой механизм автомобиля "Урал". Разновидностью червячного рулевого

механизма является червячно-спироидный рулевой механизм с боковым сектором,

который применяется на автомобиле "Урал-4320" (рис. 5).

Рулевая пара состоит из двухходового цилиндрического червяка 2 и бокового

сектора 3 со спиральными коническими зубьями. Червяк закреплен на валу 4, который

вращается на подшипниках 1, допускающих небольшое осевое перемещение.

Сектор 3 выполнен заодно с валом 6, на шлицах которого устанавливается сошка

5.

Углы спиралей червяка конического сектора равные. При трапециевидном

профиле поперечного сечения витков червяка и зубьев сектора они соприкасаются по

линии, поэтому зубья воспринимают передаваемую нагрузку по всей осевой длине. Это

13.

снижает нагрузку на зубья, уменьшает контактные напряжения и повышаетизносостойкость передачи.

Вал сошки 6 устанавливается с большой точностью на удлиненных игольчатых

подшипниках 7.

Прогиб червяка ограничивается специальным упором 8, установленным в картере

рулевого механизма. Аналогичный упор

9 ограничивает прогиб сектора с

противоположной стороны. Закрепление червяка с сектором регулируют подбором

толщины бронзовой шайбы 10, расположенной между крышкой картера и сектором.

Зазор в зацеплении увеличивается при повороте червяка в обе стороны от среднего

положения с целью исключения заклинивания рулевого механизма в крайних

положениях.

Рисунок 5 – Рулевой механизм автомобиля Урал-4320: 1 — подшипник; 2 — червяк; 3 — сектор;

4— вал червяка; 5 — сошка; 6 — вал сошки; 7— игольчатый подшипник; 8. 9— упоры; 10 —

регулировочная шайба

2.3.

Винтовой рулевой механизм

Данный тип рулевого механизма устанавливается на отдельных легковых

автомобилях представительского класса, а также тяжелых грузовых автомобилях и

автобусах.

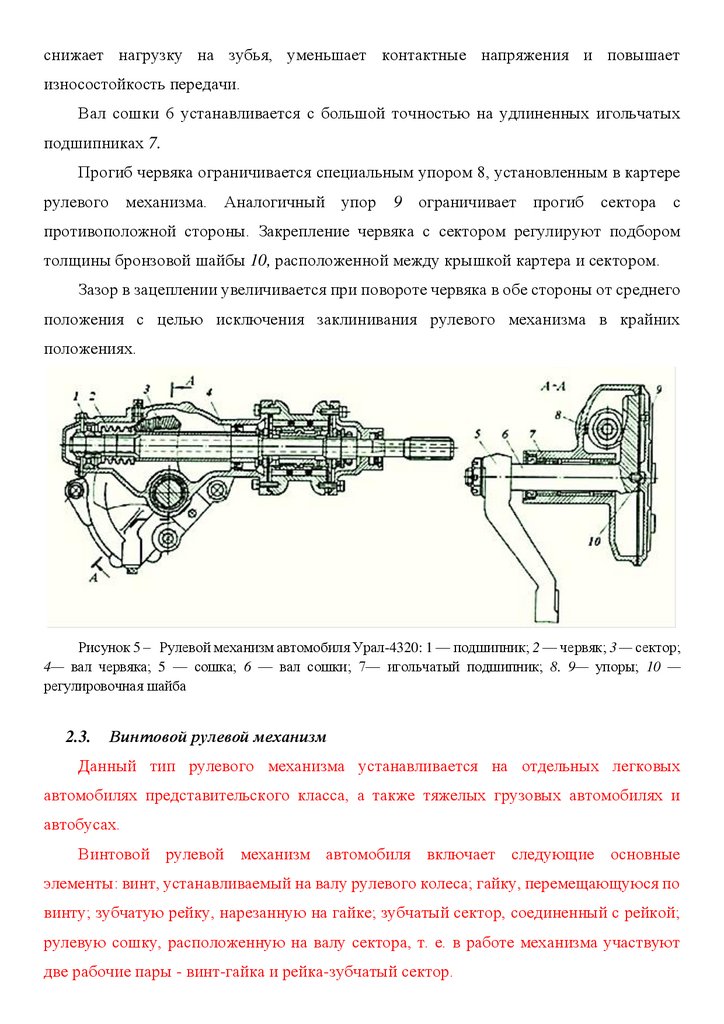

Винтовой рулевой механизм автомобиля включает следующие основные

элементы: винт, устанавливаемый на валу рулевого колеса; гайку, перемещающуюся по

винту; зубчатую рейку, нарезанную на гайке; зубчатый сектор, соединенный с рейкой;

рулевую сошку, расположенную на валу сектора, т. е. в работе механизма участвуют

две рабочие пары - винт-гайка и рейка-зубчатый сектор.

14.

Винт и гайка, применяемые в винтовом рулевом механизме, отличаются отобычной винтовой пары тем, что специально выполненные полости между боковыми

поверхностями пары заполнены шариками. Дорожками качения для шариков служат

винтовые канавки, выполненные на теле винта

и в гайке. При повороте винта шарики

циркулируют в гайке по замкнутому кругу,

выкатываясь

отверстие

из

с

винтового

одной

канала

стороны

через

гайки

и

возвращаясь в гайку через обводной канал с

противоположной стороны.

Использование циркулирующих шариков позволяет заменить трение скольжения в

паре винт-гайка трением качения, что повышает КПД передачи, как в прямом

направлении, так и в обратном. Это улучшает условия для стабилизации управляемых

колес, но и делает механизм довольно чувствительным к толчкам со стороны дороги.

Поэтому для сглаживания ударов должны устанавливаться амортизаторы или

усилители рулевого управления. Глубина винтовой канавки выполняется переменной,

а толщина среднего зуба сектора увеличенной по сравнению с другими зубьями для

исключения заклинивания рулевого механизма в крайних положениях.

Принципиально работа винтового рулевого механизма мало отличается от работы

червячного механизма. Поворот рулевого колеса сопровождается вращением винта,

который перемещает сопрягаемую с ним гайку. При этом происходит циркуляция

шариков, значительно уменьшающих трение между винтовыми поверхностями.

Гайка посредством зубчатой рейки перемещает зубчатый сектор и с ним рулевую

сошку.

Зазор в зацеплении поршня-рейки с сектором вала сошки регулируется путем

осевого перемещения вала сошки с помощью специального регулировочного винта.

Зазор в паре винт-гайка не регулируется, поэтому высокая надежность и

требуемый срок службы в этом зацеплении обеспечивают путем применения

высококачественных легированных сталей.

Винтовой рулевой механизм в сравнении с червячным механизмом имеет больший

КПД и способен передавать большие усилия.

15.

Одним из недостатков данной конструкции является сложность подгонки деталейвинтовой передачи при использовании в конструкции циркулирующих шариков.

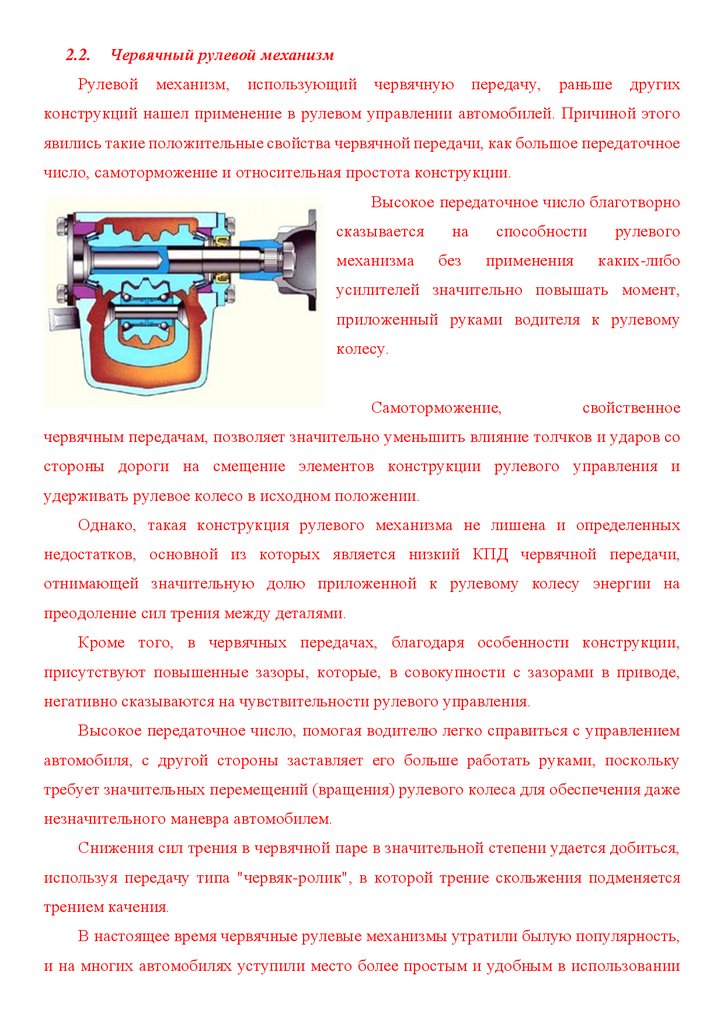

Рулевой механизм автомобиля ЗИЛ-431410

Устройство винтового рулевого механизма автомобиля ЗИЛ-431410 показано на

рис. 6.

Редуктор соединяется с валом рулевого колеса с помощью карданного вала с двумя

шарнирами. Картер 3 редуктора отлит из чугуна и имеет нижнюю 1, промежуточную 9,

верхнюю 14 и боковую 19 крышки.

В картере размещается поршень-рейка 4, в которой неподвижно установлена

шариковая гайка 6. Шариковая гайка собрана с винтом таким образом, что образуются

винтовые канавки, в которые вкладываются шарики 8.

В паз шариковой гайки, соединенной двумя отверстиями с ее винтовой канавкой,

вставляют два штампованных желоба 7, образующих трубку, по которой шарики,

выкатываясь при повороте винта 5 с одного конца гайки, возвращаются к ее другому

концу.

Рисунок 6 – Винтореечный рулевой механизм автомобиля ЗИЛ-431410: 1 — нижняя крышка; 2

— заглушка; 3 — картер; 4 — поршень-рейка, 5 — пинт; 6 — гайка; 7 — желоб; 8 — шарик; 9—

промежуточная крышка; 10 — упорный подшипник; 11 — шариковый клапан; 12 — золотник; 13—

корпус клапана управления; 14 — верхняя крышка; 15 —пружина; 16— реактивный плунжер; /7 —

установочный винт; 18— зубчатый сектор; 19— боковая крышка; 20 — регулировочный винт; 21 —

вал сошки; 22 — магнитная пробка; 23— сошка

Поршень-рейка 4 находится в зацеплении с зубчатым сектором 18 вала 21 сошки,

который вращается на запрессованных в картер бронзовых втулках. Осевое

16.

перемещение вала сошки производится путем вращения регулировочного винта 20,головка которого входит в отверстие вала сошки.

При завертывании регулировочного болта уменьшается зазор в зацеплении рейказубчатый сектор, увеличивающийся из-за этого момент сопротивления повороту не

должен превышать 500 Н. На наружный шлицованный конец вала устанавливается

сошка 23.

При вращении рулевого колеса усилие водителя передается через вал рулевого

колеса и карданную передачу на винт 5. Шариковая гайка 6 перемещается вдоль оси

винта, увлекает за собой поршень- рейку 4, которая производит поворот зубчатого

сектора 18 с валом 21 сошки вокруг своей оси. Усилие от сошки 23 передается на

рулевой привод, который поворачивает управляемое колесо.

По аналогичной схеме работают рулевые механизмы автомобилей марок «КамАЗ»,

«КрАЗ», «МАЗ», «БелАЗ».

2.4.

Реечный рулевой механизм

В некоторых технических источниках информации реечные рулевые механизмы

относят к шестеренным (зубчатым) рулевых механизмам, поскольку рейка является

своеобразным зубчатым колесом, радиус которого бесконечно большой.

Так или иначе, этот тип рулевых механизмов в настоящее время прочно занял

место в конструкциях рулевых управлений переднеприводных легковых автомобилей с

независимой подвеской. В настоящее время реечный рулевой механизм применяется на

отечественных легковых автомобилях ВАЗ-2108 и последующих переднеприводных

моделях этого автозавода, а также на автомобилях иностранного производства.

Реечные рулевые механизмы просты по конструкции и компактны, имеют высокий

КПД, поэтому широко используются на легковых автомобилях. В последнее время

такие механизмы применяются на грузовых автомобилях малой грузоподъемности,

имеющих

независимую

подвеску.

Особенно

удобно

применение

реечных

рулевых

механизмов в автомобилях, оснащенных независимой подвеской передних колес типа

MacPherson (Макферсон), поскольку поворотный рычаг, соединяемый шаровым

17.

пальцем с поперечной тягой, при этом можно выполнить на стойке подвески, используястойку в качестве элемента рулевого механизма.

Рабочей парой в реечном рулевом механизме является шестерня-зубчатая рейка,

при нормальном профиле зубьев шестерни и рейки передаточное число механизма

постоянно. Современные реечные рулевые механизмы могут иметь переменное

передаточное число, что достигается нарезкой зубьев рейки специального профиля и с

переменным шагом.

Повышенная чувствительность к внешним воздействиям вследствие малого

трения, чувствительность к колебаниям рулевого управления вызывают необходимость

установки амортизаторов или усилителей для поглощения толчков.

Устройство и принцип работы реечного рулевого механизма рассмотрим на

примере переднеприводных автомобилей ВАЗ, имеющих независимую подвеску типа

МакФерсон.

Реечный рулевой механизм автомобилей ВАЗ

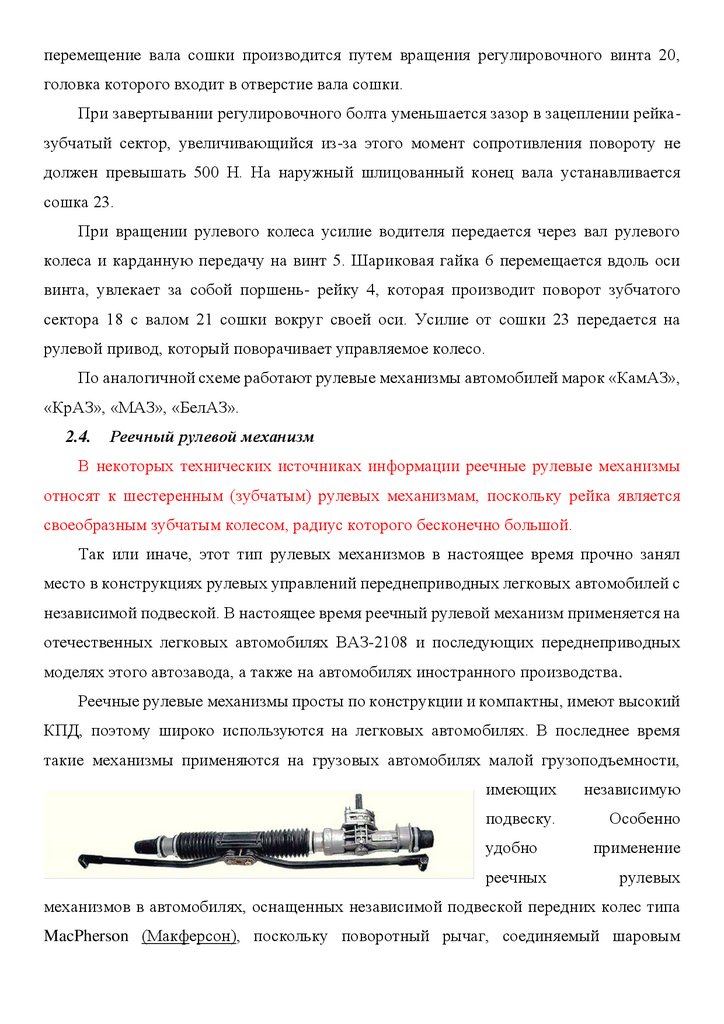

На рис. 7 изображен реечный рулевой механизм автомобиля ВАЗ-2109, который

состоит из картера 2, в котором на двух подшипниках 6 и 8 установлено приводное

зубчатое колесо 7, находящееся в зацеплении с рейкой 10. Рейка поджимается к

зубчатому колесу пружиной 12 через металлокерамический упор 11. Регулировка в

зацеплении осуществляется гайкой 13.

Рисунок 7 – Реечный рулевой механизм автомобиля ВАЗ-2109: 1 - защитный чехол; 2 - картер

рулевого механизма; 3 - эластичная муфта; 4 - поворотный рычаг; 5 - рулевая тяга; 6 - роликовый

подшипник; 7 - зубчатое колесо; 8 - шариковый подшипник; 9 - вал рулевого управления; 10 - рейка;

11 - упор рейки; 12 - пружина; 13 - гайка упора

18.

При повороте вала 9, связанного с рулевым колесом, зубчатое колесо 7 перемещаетрейку 10, от которой усилие передается на рулевые тяги и далее через поворотные

рычаги 4, установленные на стойках передней подвески, управляемым колесам.

3. Рулевые колонки и валы

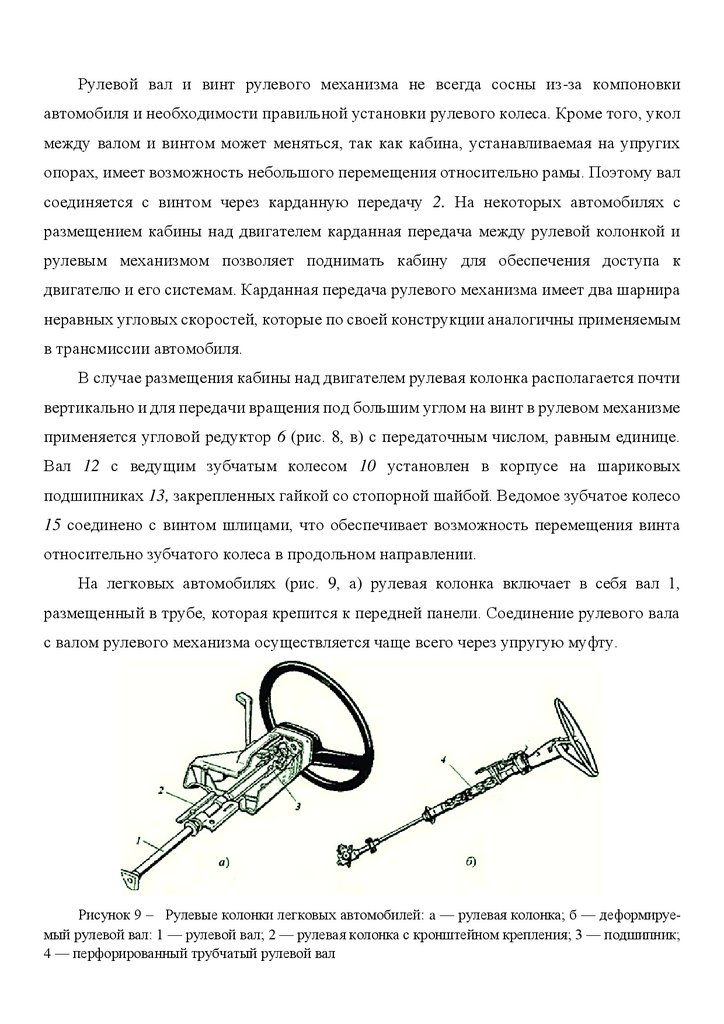

В общем случае передача вращения от рулевого колеса на рулевой механизм

осуществляется

валом,

который

размещается

внутри

специального

кожуха,

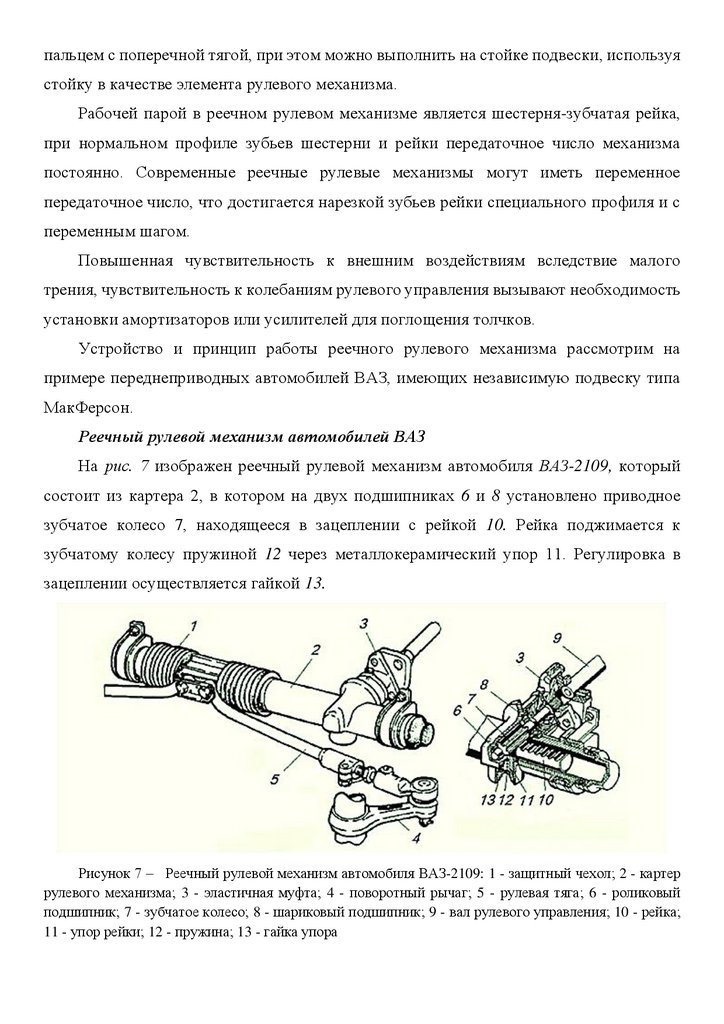

называемого колонкой. На грузовых автомобилях (рис. 8) рулевая колонка 3,

установленная внутри кабины водителя, крепится средней частью к внутренней панели

и переднему щитку кабины.

На рулевой колонке может устанавливаться токосъемник звукового сигнала и

переключатель указателя поворота. Вал 8 установлен в колонке 3 на подшипниках 7, а

рулевое колесо 4 соединяется с валом шпонкой или шлицами и крепится при помощи

гайки.

Нижний конец вала имеет канавку для крепления вилки карданной передачи. В

центре рулевого колеса расположено контактное устройство кнопки звукового сигнала.

Рисунок 8 – Рулевые колонки грузовых автомобилей; a — КамА3 – 5320; б — ГАЗ-66-11; в —

угловой редуктор; 1 — клапан управления усилителя руля; 2 — карданная передача; 3 — рулевая

колонка; 4 — рулевое колесо; 5 — рулевой механизм; 6 — угловой редуктор; 7 — полтинник: 8 —

рулевой вал; 9 — кронштейн крепления; 10 — ведущее зубчатое колесо; 11 — крышка; 12— вал

ведущего зубчатого колеса; 13, 14 — подшипники; 15 — ведомое зубчатое колесо

19.

Рулевой вал и винт рулевого механизма не всегда сосны из-за компоновкиавтомобиля и необходимости правильной установки рулевого колеса. Кроме того, укол

между валом и винтом может меняться, так как кабина, устанавливаемая на упругих

опорах, имеет возможность небольшого перемещения относительно рамы. Поэтому вал

соединяется с винтом через карданную передачу 2. На некоторых автомобилях с

размещением кабины над двигателем карданная передача между рулевой колонкой и

рулевым механизмом позволяет поднимать кабину для обеспечения доступа к

двигателю и его системам. Карданная передача рулевого механизма имеет два шарнира

неравных угловых скоростей, которые по своей конструкции аналогичны применяемым

в трансмиссии автомобиля.

В случае размещения кабины над двигателем рулевая колонка располагается почти

вертикально и для передачи вращения под большим углом на винт в рулевом механизме

применяется угловой редуктор 6 (рис. 8, в) с передаточным числом, равным единице.

Вал 12 с ведущим зубчатым колесом 10 установлен в корпусе на шариковых

подшипниках 13, закрепленных гайкой со стопорной шайбой. Ведомое зубчатое колесо

15 соединено с винтом шлицами, что обеспечивает возможность перемещения винта

относительно зубчатого колеса в продольном направлении.

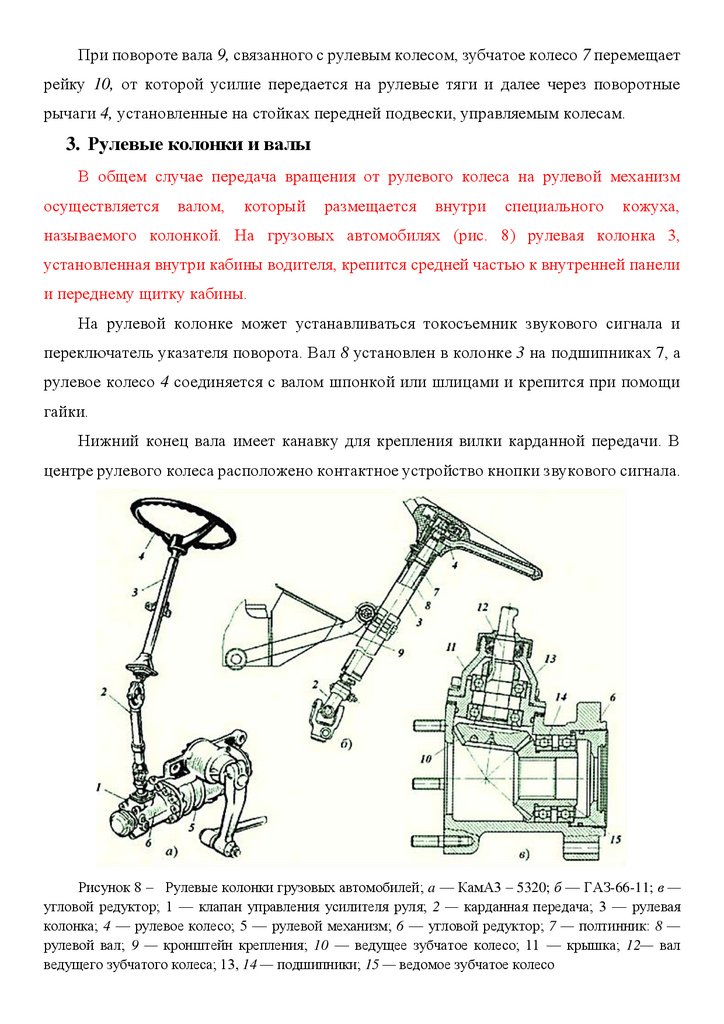

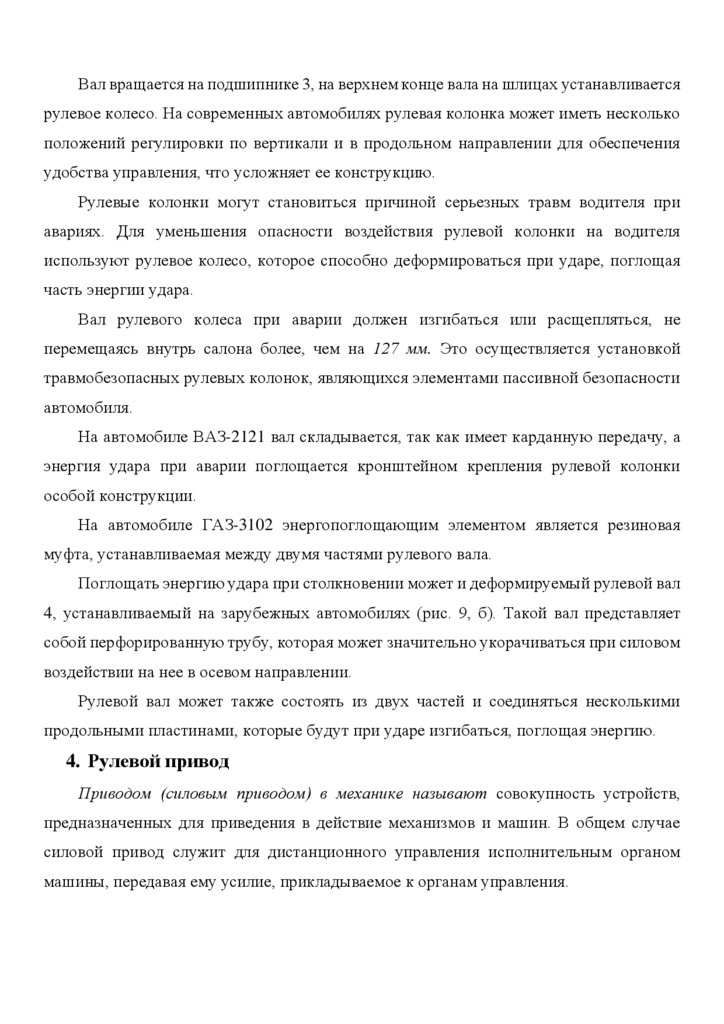

На легковых автомобилях (рис. 9, а) рулевая колонка включает в себя вал 1,

размещенный в трубе, которая крепится к передней панели. Соединение рулевого вала

с валом рулевого механизма осуществляется чаще всего через упругую муфту.

Рисунок 9 – Рулевые колонки легковых автомобилей: a — рулевая колонка; б — деформируемый рулевой вал: 1 — рулевой вал; 2 — рулевая колонка с кронштейном крепления; 3 — подшипник;

4 — перфорированный трубчатый рулевой вал

20.

Вал вращается на подшипнике 3, на верхнем конце вала на шлицах устанавливаетсярулевое колесо. На современных автомобилях рулевая колонка может иметь несколько

положений регулировки по вертикали и в продольном направлении для обеспечения

удобства управления, что усложняет ее конструкцию.

Рулевые колонки могут становиться причиной серьезных травм водителя при

авариях. Для уменьшения опасности воздействия рулевой колонки на водителя

используют рулевое колесо, которое способно деформироваться при ударе, поглощая

часть энергии удара.

Вал рулевого колеса при аварии должен изгибаться или расщепляться, не

перемещаясь внутрь салона более, чем на 127 мм. Это осуществляется установкой

травмобезопасных рулевых колонок, являющихся элементами пассивной безопасности

автомобиля.

На автомобиле ВАЗ-2121 вал складывается, так как имеет карданную передачу, а

энергия удара при аварии поглощается кронштейном крепления рулевой колонки

особой конструкции.

На автомобиле ГАЗ-3102 энергопоглощающим элементом является резиновая

муфта, устанавливаемая между двумя частями рулевого вала.

Поглощать энергию удара при столкновении может и деформируемый рулевой вал

4, устанавливаемый на зарубежных автомобилях (рис. 9, б). Такой вал представляет

собой перфорированную трубу, которая может значительно укорачиваться при силовом

воздействии на нее в осевом направлении.

Рулевой вал может также состоять из двух частей и соединяться несколькими

продольными пластинами, которые будут при ударе изгибаться, поглощая энергию.

4. Рулевой привод

Приводом (силовым приводом) в механике называют совокупность устройств,

предназначенных для приведения в действие механизмов и машин. В общем случае

силовой привод служит для дистанционного управления исполнительным органом

машины, передавая ему усилие, прикладываемое к органам управления.

21.

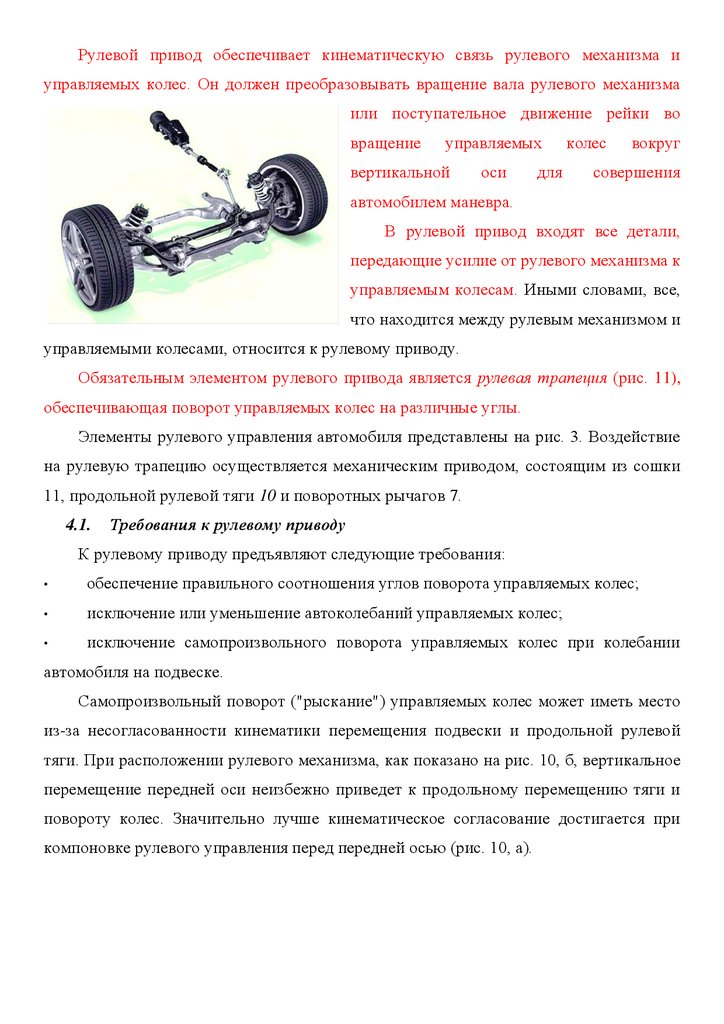

Рулевой привод обеспечивает кинематическую связь рулевого механизма иуправляемых колес. Он должен преобразовывать вращение вала рулевого механизма

или поступательное движение рейки во

вращение

управляемых

вертикальной

оси

для

колес

вокруг

совершения

автомобилем маневра.

В рулевой привод входят все детали,

передающие усилие от рулевого механизма к

управляемым колесам. Иными словами, все,

что находится между рулевым механизмом и

управляемыми колесами, относится к рулевому приводу.

Обязательным элементом рулевого привода является рулевая трапеция (рис. 11),

обеспечивающая поворот управляемых колес на различные углы.

Элементы рулевого управления автомобиля представлены на рис. 3. Воздействие

на рулевую трапецию осуществляется механическим приводом, состоящим из сошки

11, продольной рулевой тяги 10 и поворотных рычагов 7.

4.1.

Требования к рулевому приводу

К рулевому приводу предъявляют следующие требования:

обеспечение правильного соотношения углов поворота управляемых колес;

исключение или уменьшение автоколебаний управляемых колес;

исключение самопроизвольного поворота управляемых колес при колебании

автомобиля на подвеске.

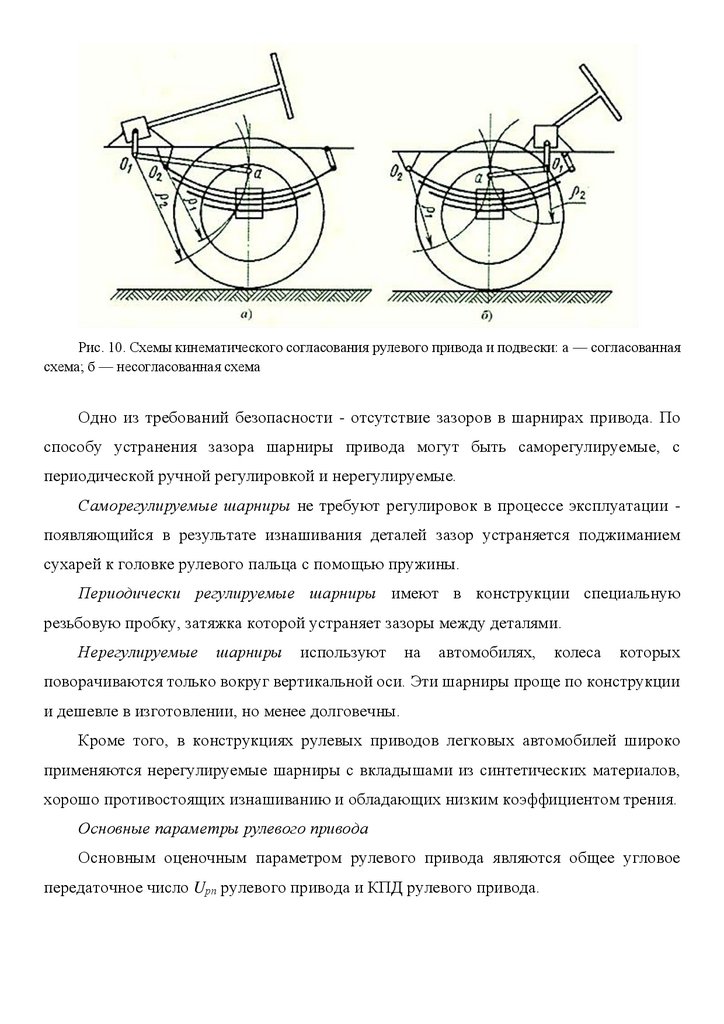

Самопроизвольный поворот ("рыскание") управляемых колес может иметь место

из-за несогласованности кинематики перемещения подвески и продольной рулевой

тяги. При расположении рулевого механизма, как показано на рис. 10, б, вертикальное

перемещение передней оси неизбежно приведет к продольному перемещению тяги и

повороту колес. Значительно лучше кинематическое согласование достигается при

компоновке рулевого управления перед передней осью (рис. 10, а).

22.

Рис. 10. Схемы кинематического согласования рулевого привода и подвески: а — согласованнаясхема; б — несогласованная схема

Одно из требований безопасности - отсутствие зазоров в шарнирах привода. По

способу устранения зазора шарниры привода могут быть саморегулируемые, с

периодической ручной регулировкой и нерегулируемые.

Саморегулируемые шарниры не требуют регулировок в процессе эксплуатации появляющийся в результате изнашивания деталей зазор устраняется поджиманием

сухарей к головке рулевого пальца с помощью пружины.

Периодически регулируемые шарниры имеют в конструкции специальную

резьбовую пробку, затяжка которой устраняет зазоры между деталями.

Нерегулируемые

шарниры

используют

на

автомобилях,

колеса

которых

поворачиваются только вокруг вертикальной оси. Эти шарниры проще по конструкции

и дешевле в изготовлении, но менее долговечны.

Кроме того, в конструкциях рулевых приводов легковых автомобилей широко

применяются нерегулируемые шарниры с вкладышами из синтетических материалов,

хорошо противостоящих изнашиванию и обладающих низким коэффициентом трения.

Основные параметры рулевого привода

Основным оценочным параметром рулевого привода являются общее угловое

передаточное число Uрп рулевого привода и КПД рулевого привода.

23.

Общим угловым передаточным числом (кинематическим передаточным числомрулевого привода) называют отношение углового перемещения сошки к среднему

угловому перемещению поворотных цапф управляемых колес.

Под силовым передаточным числом привода понимают отношение суммарного

момента на поворотных цапфах всех управляемых колес к моменту на рулевой сошке.

КПД рулевого привода оценивает потери мощности в шарнирах рулевых тяг и

шкворневых устройств управляемых колес.

Для автомобилей с передним управляемым мостом - потери в шкворнях

составляют 40...50 %, в шарнирах рулевых тяг - 10...15 %. КПД рулевого привода

(0.92...0.95)

определяется

как

отношение

силового

передаточного

числа

к

кинематическому.

Общий КПД рулевого управления определяется как произведение КПД рулевого

механизма на КПД привода. Для современных автомобилей общий КПД рулевого

управления может составлять 0.7...0.85.

4.2.

Классификация рулевых приводов

Рулевые приводы различаются по следующим конструктивным признакам и

свойствам:

-

по взаимному расположению рулевого колеса и рулевого вала - с раздельным

или совмещенным расположением.

При раздельном расположении рулевого вала и рулевого колеса их соединяют

карданным валом, резиновой полумуфтой, сильфонным или перфорированным

патрубком. При аварии такая конструкция обеспечивает травмобезопасность, так как

при прямом ударе вал складывается и не перемещает рулевое колесо.

Кроме того, раздельное расположение вала и руля позволяет решить и некоторые

другие технические задачи.

-

по расположению рулевой трапеции - с передним или задним расположением

относительно оси управляемых колес.

Варианты расположения и устройства рулевой трапеции при проектировании

рулевого управления автомобиля определяются компоновочными возможностями.

Схемы основных типов рулевых трапеций представлены на рис. 11.

-

по конструкции поперечной тяги - с цельной или разрезной тягой.

24.

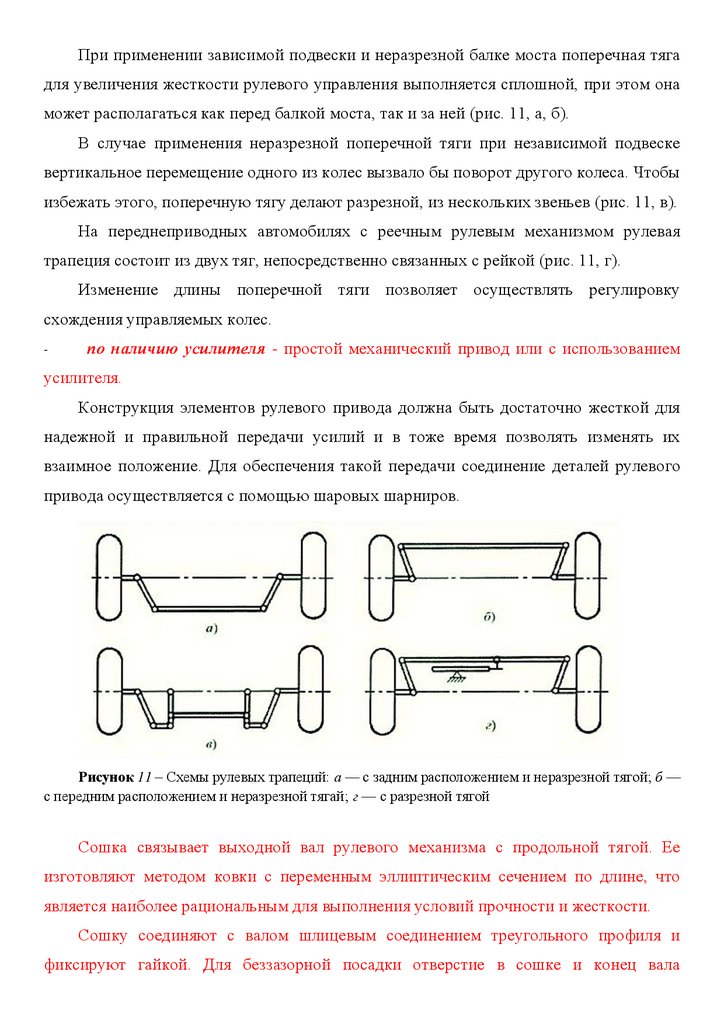

При применении зависимой подвески и неразрезной балке моста поперечная тягадля увеличения жесткости рулевого управления выполняется сплошной, при этом она

может располагаться как перед балкой моста, так и за ней (рис. 11, а, б).

В случае применения неразрезной поперечной тяги при независимой подвеске

вертикальное перемещение одного из колес вызвало бы поворот другого колеса. Чтобы

избежать этого, поперечную тягу делают разрезной, из нескольких звеньев (рис. 11, в).

На переднеприводных автомобилях с реечным рулевым механизмом рулевая

трапеция состоит из двух тяг, непосредственно связанных с рейкой (рис. 11, г).

Изменение длины поперечной тяги позволяет осуществлять регулировку

схождения управляемых колес.

-

по наличию усилителя - простой механический привод или с использованием

усилителя.

Конструкция элементов рулевого привода должна быть достаточно жесткой для

надежной и правильной передачи усилий и в тоже время позволять изменять их

взаимное положение. Для обеспечения такой передачи соединение деталей рулевого

привода осуществляется с помощью шаровых шарниров.

Рисунок 11 – Схемы рулевых трапеций: а — с задним расположением и неразрезной тягой; б —

с передним расположением и неразрезной тягай; г — с разрезной тягой

Сошка связывает выходной вал рулевого механизма с продольной тягой. Ее

изготовляют методом ковки с переменным эллиптическим сечением по длине, что

является наиболее рациональным для выполнения условий прочности и жесткости.

Сошку соединяют с валом шлицевым соединением треугольного профиля и

фиксируют гайкой. Для беззазорной посадки отверстие в сошке и конец вала

25.

выполняют коническими, а для правильной установки сошки на валу предусмотренысоответствующие метки или несимметрично расположенные шлицы.

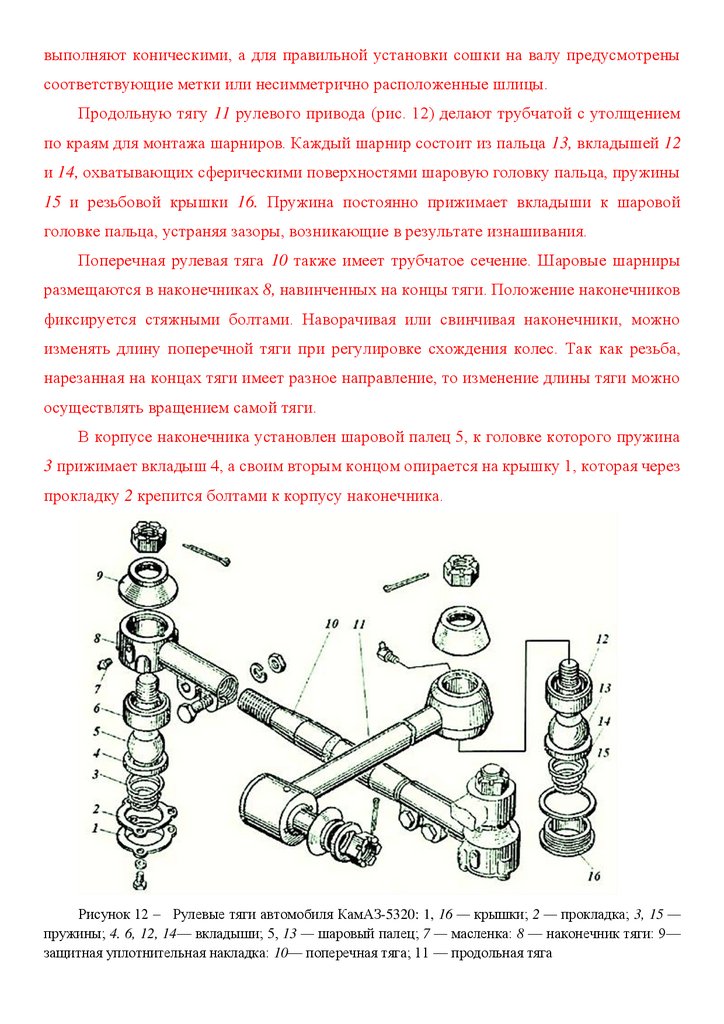

Продольную тягу 11 рулевого привода (рис. 12) делают трубчатой с утолщением

по краям для монтажа шарниров. Каждый шарнир состоит из пальца 13, вкладышей 12

и 14, охватывающих сферическими поверхностями шаровую головку пальца, пружины

15 и резьбовой крышки 16. Пружина постоянно прижимает вкладыши к шаровой

головке пальца, устраняя зазоры, возникающие в результате изнашивания.

Поперечная рулевая тяга 10 также имеет трубчатое сечение. Шаровые шарниры

размещаются в наконечниках 8, навинченных на концы тяги. Положение наконечников

фиксируется стяжными болтами. Наворачивая или свинчивая наконечники, можно

изменять длину поперечной тяги при регулировке схождения колес. Так как резьба,

нарезанная на концах тяги имеет разное направление, то изменение длины тяги можно

осуществлять вращением самой тяги.

В корпусе наконечника установлен шаровой палец 5, к головке которого пружина

3 прижимает вкладыш 4, а своим вторым концом опирается на крышку 1, которая через

прокладку 2 крепится болтами к корпусу наконечника.

Рисунок 12 – Рулевые тяги автомобиля КамАЗ-5320: 1, 16 — крышки; 2 — прокладка; 3, 15 —

пружины; 4. 6, 12, 14— вкладыши; 5, 13 — шаровый палец; 7 — масленка: 8 — наконечник тяги: 9—

защитная уплотнительная накладка: 10— поперечная тяга; 11 — продольная тяга

26.

Выход пальца из корпуса уплотняется защитной накладкой 9. Зазоры в шарнирепри изнашивании устраняются путем постоянного прижатия вкладышей к шаровой

головке пальца пружиной. Такие наконечники не требуют регулировки.

Все шаровые соединения имеют пресс-масленки для периодического смазывания.

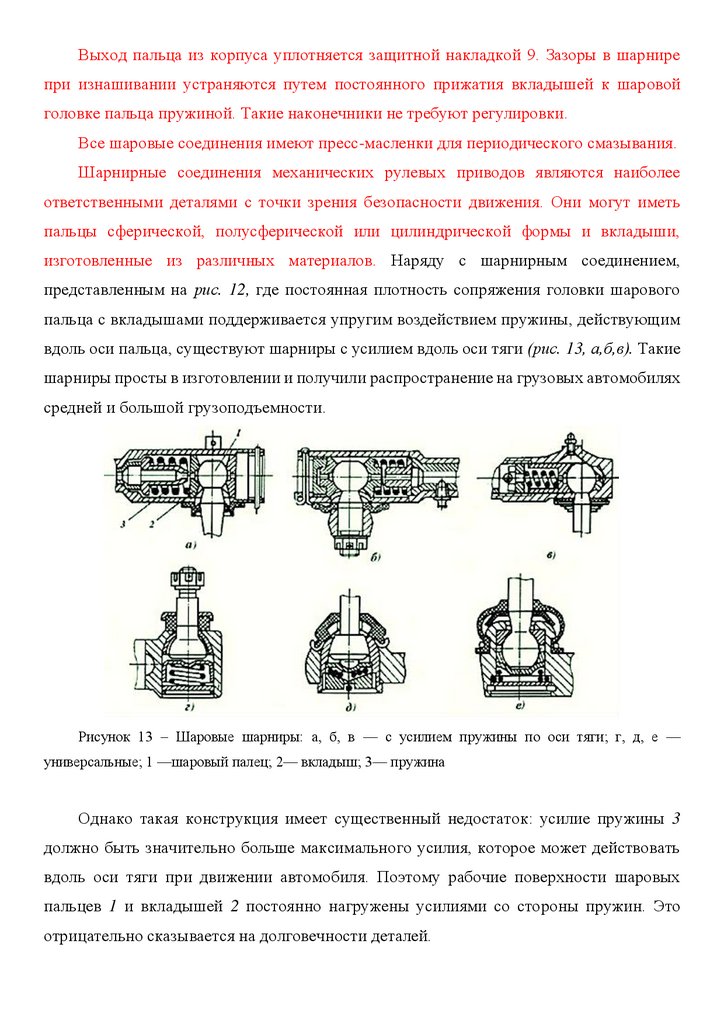

Шарнирные соединения механических рулевых приводов являются наиболее

ответственными деталями с точки зрения безопасности движения. Они могут иметь

пальцы сферической, полусферической или цилиндрической формы и вкладыши,

изготовленные из различных материалов. Наряду с шарнирным соединением,

представленным на рис. 12, где постоянная плотность сопряжения головки шарового

пальца с вкладышами поддерживается упругим воздействием пружины, действующим

вдоль оси пальца, существуют шарниры с усилием вдоль оси тяги (рис. 13, а,б,в). Такие

шарниры просты в изготовлении и получили распространение на грузовых автомобилях

средней и большой грузоподъемности.

Рисунок 13 – Шаровые шарниры: а, б, в — с усилием пружины по оси тяги; г, д, е —

универсальные; 1 —шаровый палец; 2— вкладыш; 3— пружина

Однако такая конструкция имеет существенный недостаток: усилие пружины 3

должно быть значительно больше максимального усилия, которое может действовать

вдоль оси тяги при движении автомобиля. Поэтому рабочие поверхности шаровых

пальцев 1 и вкладышей 2 постоянно нагружены усилиями со стороны пружин. Это

отрицательно сказывается на долговечности деталей.

27.

Унифицированные шарниры неразборной конструкции (рис. 13, г,д,е) снабженывкладышами,

изготовленными

из

полиуретана

или

нейлона,

пропитанного

специальным составом. Наличие прорези во вкладыше обеспечивает сборку и

беззазорное соединение сопряженных поверхностей с помощью пружин. Для

исключения выхода пальцев из тяги при значительных деформациях или поломках

пружин в шарнирах устанавливают ограничители. Эти шарниры не требуют

регулировок и смазочного материала.

Детали рулевого привода изготавливают из сталей 20, 30, 35; пальцы шарниров из сталей 12ХН3А, 18ХГТ и 15ХН; наконечники рулевых тяг, рычаги и сошку

выковывают из сталей 35, 40, 45, 30Х, 35Х, 40Х, 38ХГМ, 40ХНМА.

Диаметр рулевого колес нормирован. Он составляет для легковых и грузовых

автомобилей малой грузоподъемности 380...425мм, а для грузовых автомобилей и

автобусов большой вместимости – 440...550 мм.

Максимальный угол поворота рулевого колеса зависит от типа автомобиля и

находится в пределах ±540...1080° (1.5...3 оборота).

5. Усилители рулевого управления

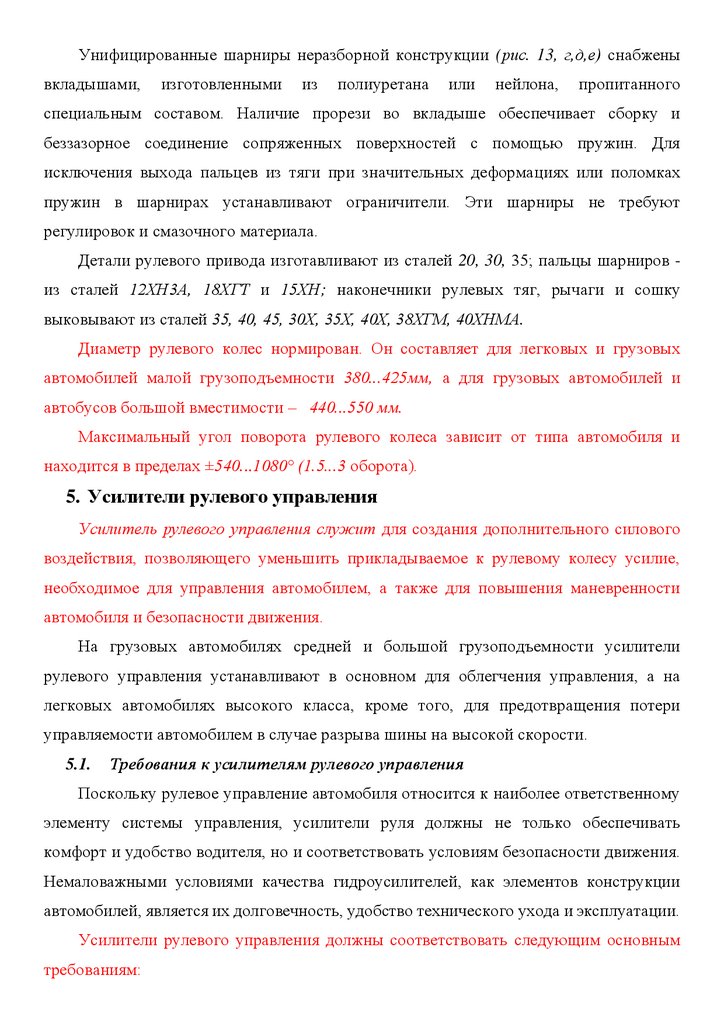

Усилитель рулевого управления служит для создания дополнительного силового

воздействия, позволяющего уменьшить прикладываемое к рулевому колесу усилие,

необходимое для управления автомобилем, а также для повышения маневренности

автомобиля и безопасности движения.

На грузовых автомобилях средней и большой грузоподъемности усилители

рулевого управления устанавливают в основном для облегчения управления, а на

легковых автомобилях высокого класса, кроме того, для предотвращения потери

управляемости автомобилем в случае разрыва шины на высокой скорости.

5.1.

Требования к усилителям рулевого управления

Поскольку рулевое управление автомобиля относится к наиболее ответственному

элементу системы управления, усилители руля должны не только обеспечивать

комфорт и удобство водителя, но и соответствовать условиям безопасности движения.

Немаловажными условиями качества гидроусилителей, как элементов конструкции

автомобилей, является их долговечность, удобство технического ухода и эксплуатации.

Усилители рулевого управления должны соответствовать следующим основным

требованиям:

28.

сохранять возможность управления автомобилем и в случае выхода усилителя из

строя;

не препятствовать стабилизации управляемых колес;

обеспечивать следящее действие;

поглощать удары и толчки, воспринимаемые автомобилем со стороны дороги и

передаваемые на рулевое колесо;

иметь высокий КПД и использовать минимальное количество мощности

двигателя для своей работы.

Кинематическое следящее действие обеспечивает пропорциональность между

угловым перемещением рулевого колеса и углом поворота управляемых колес. Иными

словами,

каждому

фиксированному

положению

рулевого

колеса

должно

соответствовать определенное положение управляемых колес, а при остановке рулевого

колеса в каком-нибудь промежуточном положении поворот управляемых колес также

должен прекращаться.

Силовое

воздействие

обеспечивает

пропорциональность

между

силой,

приложенной к рулевому колесу, и силой сопротивления повороту управляемых колес.

Силовое следящее действие создает водителю "чувство дороги".

Усилитель рулевого управления должен включаться при определенном усилии,

прикладываемом к рулевому колесу. Это усилие зависит от сил трения в рулевом

механизме и типа применяемого центрирующего устройства. Центрирующее

устройство обязательно имеется во всех усилителях, так как оно также не позволяет

включаться усилителю при незначительных толчках со стороны управляемых колес. В

качестве центрирующих и реактивных устройств в усилителях рулевого управления

могут применяться пружины, торсионы, плунжеры, реактивные камеры или их

комбинации.

Включение усилителя рулевого управления происходит вследствие обратной связи

от управляемых колес, осуществляемой с помощью рулевого привода.

5.2.

На

Классификация усилителей рулевого управления

современных

автомобилях

могут

устанавливаться

гидравлические,

электрические и комбинированные усилители рулевого управления. На выпускаемых

ранее грузовых автомобилях некоторых моделей применялись пневматические

усилители руля, однако, в настоящее время от таких конструкций отказались из-за ряда

29.

недостатков, присущих пневматическим сервоприводам - высокой инертности присрабатывании и неэффективному следящему действию.

В настоящее время на автомобилях наиболее часто применяются гидравлические

усилители

рулевого

управления,

которые

характеризуются

хорошими

массогабаритными и динамическими показателями при рабочих давлениях до 15 МПа,

небольшим временем срабатывания (0,02...0,05 сек), хорошими демпфирующими

свойствами, малой трудоемкостью технического обслуживания.

Электрические усилители отличаются высокой экономичностью, так как энергия

потребляется ими только при включении, а также низким уровнем шума, высокими

демпфирующими свойствами и быстродействием, легкостью обеспечения переменного

реактивного действия в зависимости от скорости движения автомобиля.

Комбинированные

усилители

рулевого

управления в виде электромеханических или

электрогидравлических систем устанавливают на

многоосных специальных шасси, автопоездах и

легковых автомобилях высшего класса. Это

перспективные

конструкции,

сочетающие

преимущества гидравлических и электрических

усилителей рулевого управления.

5.3.

Гидравлический усилитель руля

Гидравлические усилители рулевого управления в настоящее время широко

применяются на грузовых автомобилях, а также на легковых автомобилях.

Установка гидроусилителей руля на легковые автомобили преследует не только

цель облегчить усилие на рулевом колесе при управлении, но и для предотвращения

потери управляемостью автомобиля в случае разрыва шины колеса.

Гидравлический усилитель включает в себя следующие конструктивные элементы:

гидронасос с баком, распределительное устройство (клапан управления) и силовой

цилиндр, который создает дополнительное усилие на рулевой привод.

Взаимное

расположение

элементов

гидравлического

усилителя

рулевого

управления (ГУР) и их взаимосвязь существенно влияют на управляемость,

маневренность и безопасность движения автомобиля. Чем ближе друг к другу

расположены распределительное устройство и силовой цилиндр, тем меньше

30.

запаздывание срабатывания силового цилиндра, тем более плавно работает ГУР и темвыше устойчивость управления автомобилем в целом.

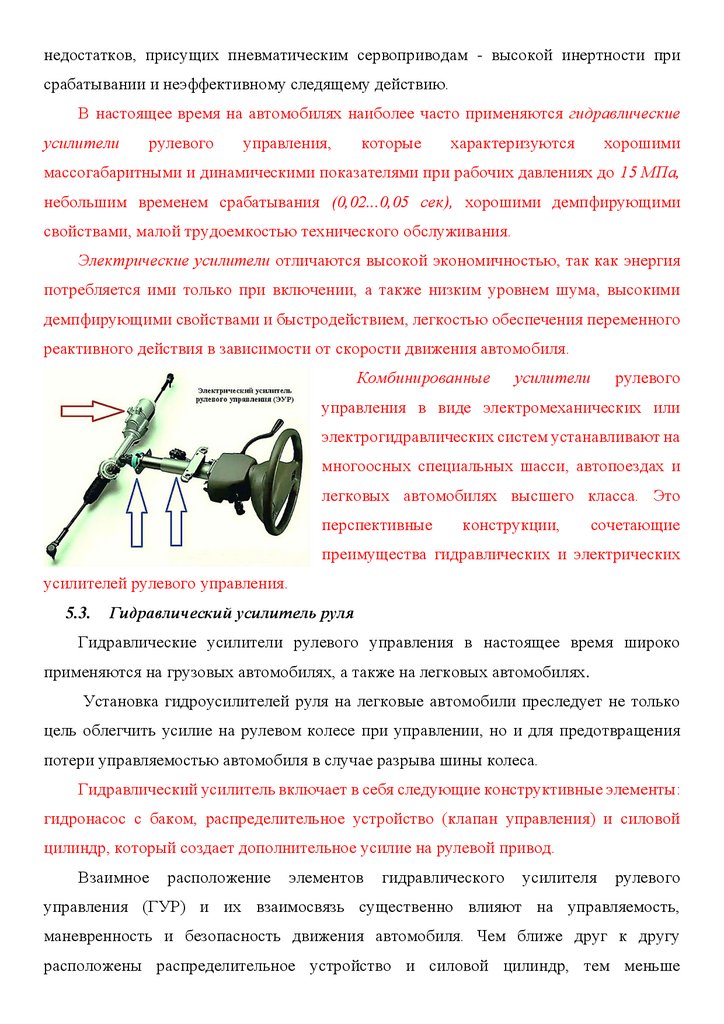

Однако для повышения воспринимаемости усилителя рулевого управления и

улучшения защиты рулевого управления от внешних возмущений распределительное

устройство целесообразно размещать ближе к рулевому колесу, а силовой цилиндр

ближе к управляемым колесам. Поэтому в реальных конструкциях элементы ГУР могут

располагаться в одном корпусе, в таком случае усилитель рулевого управления

называют интегральным (рис. 14, а), или компоноваться в других вариантах:

Распределительное устройство и силовой цилиндр объединены в одном агрегате,

рулевой механизм отдельно (рис. 14, б);

Распределительное устройство и рулевой механизм в одном агрегате, а силовой

цилиндр отдельно (рис. 14, в);

Все элементы усилителя рулевого управления разделены (рис. 14, г).

Каждая компоновочная схема имеет свои преимущества и недостатки. Наибольшее

применение нашли усилители интегрального типа, конструкцию которых рассмотрим

на примере усилителя автомобиля КамАЗ.

Рисунок 14 – Компоновочные схемы гидравлических усилителей рулевого управления: 1 —

силовой цилиндр; 2 — рулевой механизм; 3 — распределительное устройство

31.

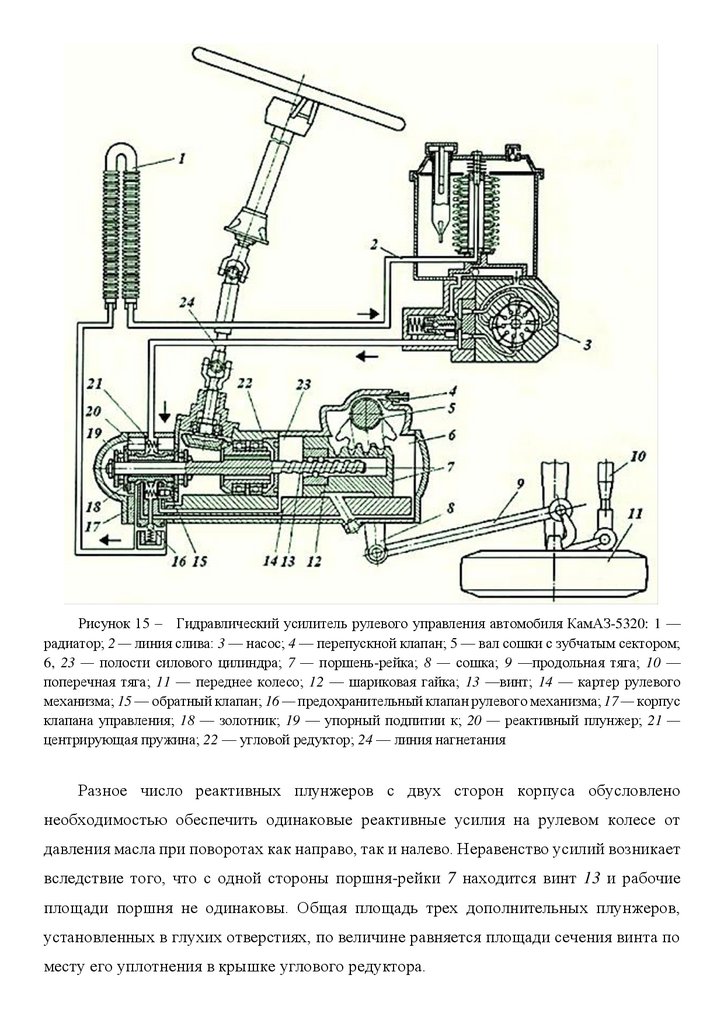

Гидравлический усилитель руля автомобиля КамАЗУстройство и компоновка гидравлического усилителя рулевого управления

автомобилей КамАЗ приведены на рис. 15.

Усилитель состоит из насоса 3 с бачком, клапана управления золотникового типа,

гидравлического силового цилиндра, совмещенного с картером 14 рулевого механизма,

радиатора 1, трубопроводов и шлангов.

Клапан управления крепится к корпусу углового редуктора 22. Корпус 17 клапана

имеет выполненные с большой точностью центральное отверстие и расположенные

вокруг него отверстия меньшего диаметра. Три отверстия выполнены сквозными, а три

- глухими.

Золотник 18 размещен в центральном отверстии и одновременно он закреплен на

винте 13 рулевого механизма между двумя упорными подшипниками 19. С одной

стороны корпуса в периферийных отверстиях находятся шесть плунжеров 20 с

пружинами 21, с другой стороны корпуса таких плунжеров с пружинами три.

32.

Рисунок 15 – Гидравлический усилитель рулевого управления автомобиля КамАЗ-5320: 1 —радиатор; 2 — линия слива: 3 — насос; 4 — перепускной клапан; 5 — вал сошки с зубчатым сектором;

6, 23 — полости силового цилиндра; 7 — поршень-рейка; 8 — сошка; 9 —продольная тяга; 10 —

поперечная тяга; 11 — переднее колесо; 12 — шариковая гайка; 13 —винт; 14 — картер рулевого

механизма; 15 — обратный клапан; 16 — предохранительный клапан рулевого механизма; 17 — корпус

клапана управления; 18 — золотник; 19 — упорный подпитии к; 20 — реактивный плунжер; 21 —

центрирующая пружина; 22 — угловой редуктор; 24 — линия нагнетания

Разное число реактивных плунжеров с двух сторон корпуса обусловлено

необходимостью обеспечить одинаковые реактивные усилия на рулевом колесе от

давления масла при поворотах как направо, так и налево. Неравенство усилий возникает

вследствие того, что с одной стороны поршня-рейки 7 находится винт 13 и рабочие

площади поршня не одинаковы. Общая площадь трех дополнительных плунжеров,

установленных в глухих отверстиях, по величине равняется площади сечения винта по

месту его уплотнения в крышке углового редуктора.

33.

Внутренние кольца упорных подшипников прижаты гайкой к плунжерам, поэтомузолотник все время стремится занять среднее положение относительно корпуса клапана

управления. Золотник с винтом могут перемещаться в обе стороны от среднего

положения на 1,1 мм, сжимая при этом пружины 21.

В отдельной бобышке корпуса расположен предохранительный клапан 16,

который соединяет магистрали высокого и низкого давления масла при давлении

7.5...8.0 МПа. В одном из плунжеров, находящихся в глухих отверстиях, установлен

шариковый обратный клапан 15, который соединяет обе полости 6 и 23 силового

цилиндра при неработающем насосе, уменьшая сопротивление усилителя рулевого

управления при повороте колес.

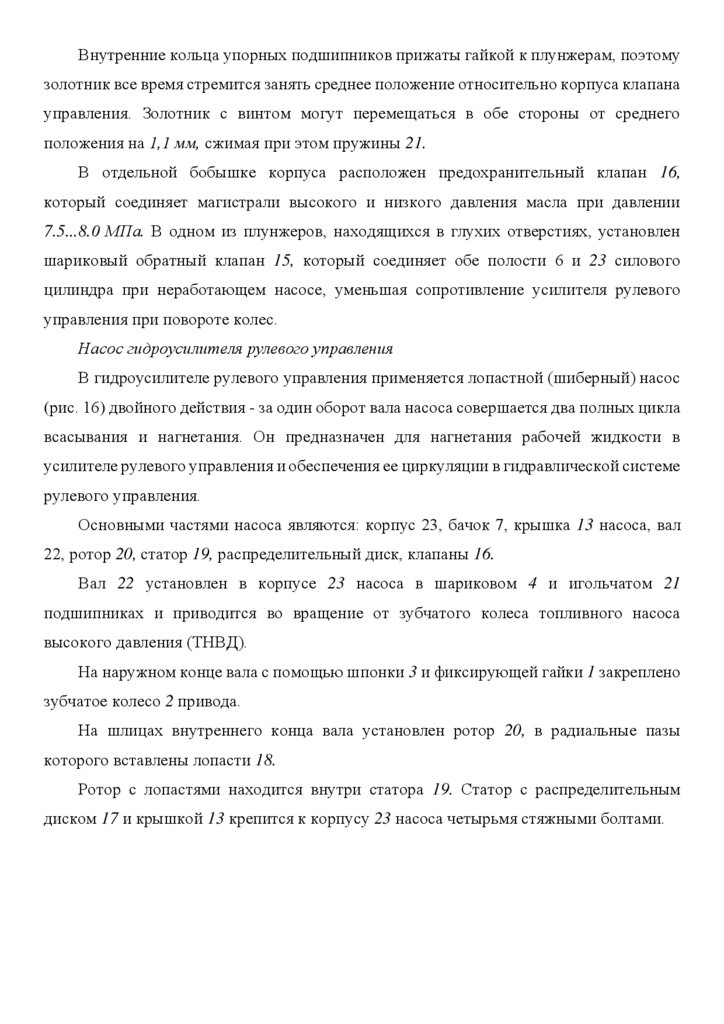

Насос гидроусилителя рулевого управления

В гидроусилителе рулевого управления применяется лопастной (шиберный) насос

(рис. 16) двойного действия - за один оборот вала насоса совершается два полных цикла

всасывания и нагнетания. Он предназначен для нагнетания рабочей жидкости в

усилителе рулевого управления и обеспечения ее циркуляции в гидравлической системе

рулевого управления.

Основными частями насоса являются: корпус 23, бачок 7, крышка 13 насоса, вал

22, ротор 20, статор 19, распределительный диск, клапаны 16.

Вал 22 установлен в корпусе 23 насоса в шариковом 4 и игольчатом 21

подшипниках и приводится во вращение от зубчатого колеса топливного насоса

высокого давления (ТНВД).

На наружном конце вала с помощью шпонки 3 и фиксирующей гайки 1 закреплено

зубчатое колесо 2 привода.

На шлицах внутреннего конца вала установлен ротор 20, в радиальные пазы

которого вставлены лопасти 18.

Ротор с лопастями находится внутри статора 19. Статор с распределительным

диском 17 и крышкой 13 крепится к корпусу 23 насоса четырьмя стяжными болтами.

34.

Рисунок 16 – Насос гидравлического усилителя рулевого управления: 1 — гайка; 2 — зубчатоеколесо привода; 3 — шпонка: 4. 21 — подшипники: 5 — маслосгонное кольцо; 6 — уплотнительная

манжета; 7 — бачок; 8 — крышка бачка; 9 — заливной фильтр; 10 — сапун; 11 — фильтрующий

элемент; 12 — коллектор; 13 — крышка: 14 — пружина перепускного клапана; 15 — седло

предохранительного клапана; 16 — перепускной клапан в сборе с предохранительным клапаном; 17 —

распределительный диск; 18 — лопасть; 19 — статор; 20 — ротор; 22 — вал; 23 — корпус; а и б —

дросселирующие отверстия

Правильное положение статора с распределительным диском относительно

корпуса насоса обеспечивается двумя установочными штифтами.

В крышке насоса расположены два клапана: перепускной и предохранительный.

Перепускной клапан 16 ограничивает производительность насоса при повышении

частоты вращения коленчатого вала двигателя.

Предохранительный

клапан,

размещенный

внутри

перепускного

клапана,

ограничивает давление масла, когда оно достигает 8,5...9,0 МПа.

Сверху насос закрыт коллектором 12, служащим для снижения уровня шума и

изнашивания деталей насоса в результате кавитации.

В бачке насоса расположен сетчатый фильтрующий элемент 11 и заливной фильтр

9. Бачок закрывается крышкой 8, в которой имеется сапун 10.

35.

При вращении вала насоса лопасти, перемещаясь в пазах ротора под действиемцентробежных сил и давления масла, поступающего в пространство под ними,

постоянно прижимаются к внутренней криволинейной поверхности статора.

Между лопастями 18, ротором 20 и неподвижными поверхностями статора 19

образуются камеры переменного объема, которые, проходя мимо зон всасывания,

заполняются маслом. При уменьшении межлопастного объема масло вытесняется в

нагнетательную полость через отверстия в распределительном диске.

С увеличением частоты вращения коленчатого вала двигателя вследствие

сопротивления отверстия а образуется разность давлений в полости перед перепускным

клапаном 16 и за клапаном. Перепад давлений тем больше, чем больше масла проходит

в единицу времени через это отверстие, и не зависит от величины давления. При

определенной разности давлений клапан, сжимая пружину 14, перемещается вправо и

открывает выход масло в бачок через коллектор.

Таким образом подача масла в систему ограничивается.

При срабатывании предохранительного клапана давление в полости справа от

перепускного клапана падает, что приводит к его смещению в сторону пониженного

давления и перепусканию части масла в бачок, а следовательно, к снижению давления

в системе.

Радиатор охлаждения масла и трубопроводы

Радиатор 1 (рис. 15) предназначен для охлаждения масла, циркулирующего в

гидравлическом усилителе рулевого управления. Он представляет собой изогнутую

оребренную трубку, изготовленную из алюминиевого сплава.

Подвод масла в систему и отвод осуществляется по трубопроводам, в качестве

которых применяются стальные трубки и резиновые рукава высокого и низкого

давления.

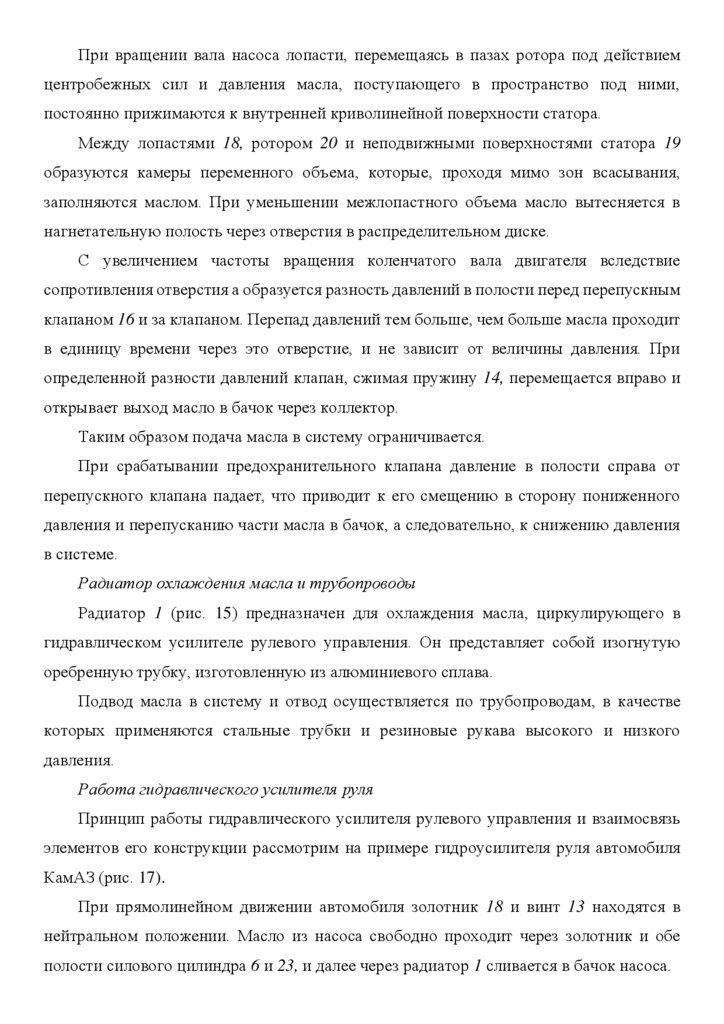

Работа гидравлического усилителя руля

Принцип работы гидравлического усилителя рулевого управления и взаимосвязь

элементов его конструкции рассмотрим на примере гидроусилителя руля автомобиля

КамАЗ (рис. 17).

При прямолинейном движении автомобиля золотник 18 и винт 13 находятся в

нейтральном положении. Масло из насоса свободно проходит через золотник и обе

полости силового цилиндра 6 и 23, и далее через радиатор 1 сливается в бачок насоса.

36.

При повороте рулевого колеса направо (рис. 17, а) винт 1 вывертывается из гайки6, а из-за сопротивления управляемых колес возникает сила, стремящаяся сдвинуть

винт в осевом положении влево. Когда эта сила превысит усилие предварительного

сжатия центрирующих пружин 4, винт вместе с золотником 12 сместится. При этом

полость А силового цилиндра отсоединяется от линии слива, оставаясь при этом

соединенной с линией нагнетания, а полость Б отсоединяется от линии нагнетания.

Рабочая жидкость поступит в полость А цилиндра и начнет оказывать давление на

поршень-рейку, создавая дополнительное усилие на зубчатом секторе вала 7 сошки

рулевого механизма, что способствует повороту управляемых колес.

При повороте рулевого колеса налево (рис. 17, б) винт с золотником 12 смещаются

вправо, преодолевая усилие сжатия центрирующих пружин 4. Рабочая жидкость под

давлением начнет поступать в полость Б, воздействуя на поршень-рейку 8, а полость А

соединится с линией слива. Поршень-рейка 8 под действием суммарного усилия,

создаваемого водителем и рабочей жидкостью, повернет вал 7 сошки и далее через

привод управляемые колеса.

Давление в полостях А и Б силового цилиндра при повороте увеличивается

пропорционально повышению сопротивления колес. Одновременно возрастает

давление в полостях между плунжерами 3.

В результате получаем динамическую взаимосвязь - чем больше сопротивление

повороту колес, а следовательно, чем выше давление масла в полости силового

цилиндра, тем больше усилие, с которым золотник 12 стремится вернуться в среднее

положение, а также усилие на рулевом колесе. Таким образом обеспечивается силовое

слежение.

Остановка рулевого колеса при повороте в любую сторону приводит к тому, что

поршень-рейка 8, винт 1 и золотник 12 под действием центрирующих пружин 4 и

перепада давления масла в полостях А и Б силового цилиндра сместятся в осевом

направлении к среднему положению.

При этом золотник займет такое положение, при котором через щель для прохода

масла в соответствующей полости цилиндра будет поддерживаться давление,

необходимое для удержания управляемых колес в повернутом положении.

37.

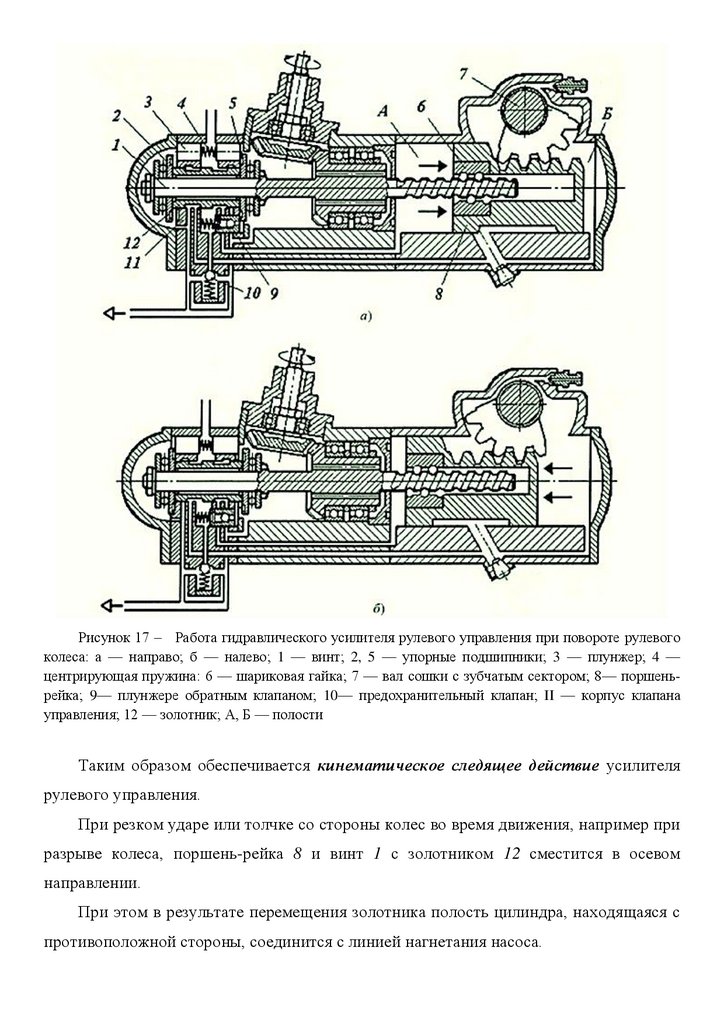

Рисунок 17 – Работа гидравлического усилителя рулевого управления при повороте рулевогоколеса: а — направо; б — налево; 1 — винт; 2, 5 — упорные подшипники; 3 — плунжер; 4 —

центрирующая пружина: 6 — шариковая гайка; 7 — вал сошки с зубчатым сектором; 8— поршеньрейка; 9— плунжере обратным клапаном; 10— предохранительный клапан; II — корпус клапана

управления; 12 — золотник; А, Б — полости

Таким образом обеспечивается кинематическое следящее действие усилителя

рулевого управления.

При резком ударе или толчке со стороны колес во время движения, например при

разрыве колеса, поршень-рейка 8 и винт 1 с золотником 12 сместится в осевом

направлении.

При этом в результате перемещения золотника полость цилиндра, находящаяся с

противоположной стороны, соединится с линией нагнетания насоса.

38.

Возрастающее давление рабочей жидкости на поршень-рейку 8 уравновесит силуудара, и управляемые колеса не изменят своего положения, что позволит сохранить

заданное направление движения и предотвратить возможную аварию.

При неработающем насосе, например во время буксировки автомобиля,

управление автомобилем было бы очень затруднительно, так как находящаяся в

полостях А и Б жидкость препятствовала бы перемещению поршня, и к рулевому колесу

пришлось бы прикладывать значительное усилие, чтобы выдавливать ее в бачок насоса.

Поэтому обратный клапан плунжера 9 при повышении давления в любой полости

во время перемещения поршня открывается и позволяет перетекать жидкости в

противоположную полость, что облегчает поворот рулевого колеса.

5.4.

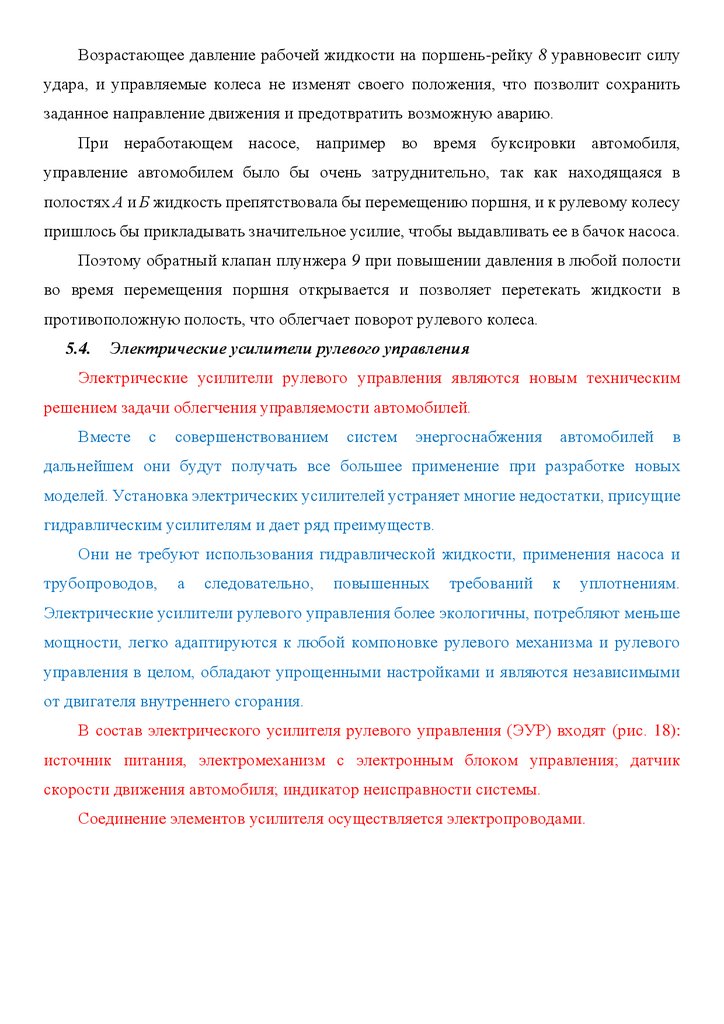

Электрические усилители рулевого управления

Электрические усилители рулевого управления являются новым техническим

решением задачи облегчения управляемости автомобилей.

Вместе

с

совершенствованием

систем

энергоснабжения

автомобилей

в

дальнейшем они будут получать все большее применение при разработке новых

моделей. Установка электрических усилителей устраняет многие недостатки, присущие

гидравлическим усилителям и дает ряд преимуществ.

Они не требуют использования гидравлической жидкости, применения насоса и

трубопроводов,

а

следовательно,

повышенных

требований

к

уплотнениям.

Электрические усилители рулевого управления более экологичны, потребляют меньше

мощности, легко адаптируются к любой компоновке рулевого механизма и рулевого

управления в целом, обладают упрощенными настройками и являются независимыми

от двигателя внутреннего сгорания.

В состав электрического усилителя рулевого управления (ЭУР) входят (рис. 18):

источник питания, электромеханизм с электронным блоком управления; датчик

скорости движения автомобиля; индикатор неисправности системы.

Соединение элементов усилителя осуществляется электропроводами.

39.

Рисунок 18 – Схема электрического усилителя рулевого управления: 1 — устройство диагностики: 2 — датчик скорости движения; 3 — датчик частоты вращения коленчатого нала; 4 — включатель;5 — датчик момента; 6 — торсион; 7— редуктор: 8 — электродвигатель; 9— блок управления; 10 —

аккумуляторная батарея; II — контрольная лампа отказа системы

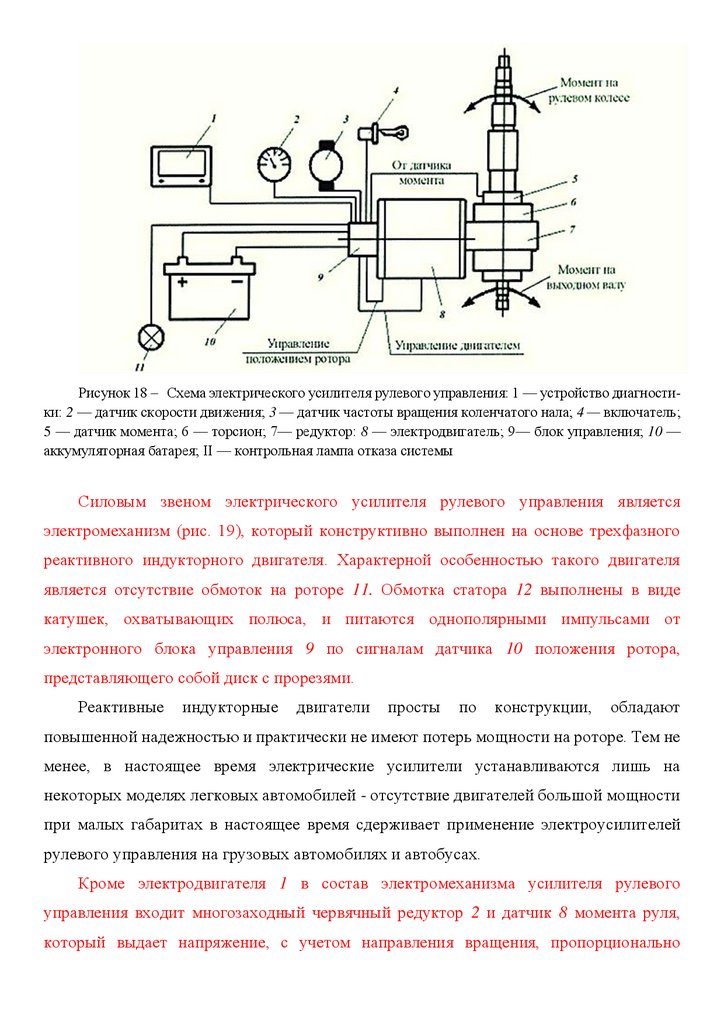

Силовым звеном электрического усилителя рулевого управления является

электромеханизм (рис. 19), который конструктивно выполнен на основе трехфазного

реактивного индукторного двигателя. Характерной особенностью такого двигателя

является отсутствие обмоток на роторе 11. Обмотка статора 12 выполнены в виде

катушек, охватывающих полюса, и питаются однополярными импульсами от

электронного блока управления 9 по сигналам датчика 10 положения ротора,

представляющего собой диск с прорезями.

Реактивные

индукторные

двигатели

просты

по

конструкции,

обладают

повышенной надежностью и практически не имеют потерь мощности на роторе. Тем не

менее, в настоящее время электрические усилители устанавливаются лишь на

некоторых моделях легковых автомобилей - отсутствие двигателей большой мощности

при малых габаритах в настоящее время сдерживает применение электроусилителей

рулевого управления на грузовых автомобилях и автобусах.

Кроме электродвигателя 1 в состав электромеханизма усилителя рулевого

управления входит многозаходный червячный редуктор 2 и датчик 8 момента руля,

который выдает напряжение, с учетом направления вращения, пропорционально

40.

усилию на рулевом колесе. Система управления обеспечивает плавное снижениекомпенсирующего момента по мере увеличения скорости движения автомобиля.

Рисунок 19. Электромеханизм усилителя рулевою управления: 1 — электродвигатель: 2 червячный редуктор; 3 — ведомая часть рулевого вала; 4 — червячное колесо; 5 — корпус; 6 —

ведущая часть рулевого нала; 7 — тореной; — индукционный датчик момента; 9 — блок управления;

10 — датчик положения ротора: 11 — ротор; 12 — статор; 13 — многозаходный червяк

Внутрь разрезанного рулевого вала встроен торсион 7. При вращении рулевого

колеса торсион закручивается, так как колеса оказывают сопротивление повороту.

Датчик 8 момента, установленный в корпусе 5, регистрирует взаимное смещение

катушек, связанных с ведущей 6 и ведомой 3 частями рулевого вала.

Чем больше относительное смещение катушек и ниже скорость автомобиля, тем

более высокое питающее напряжение подает блок управления на статор 12

электродвигателя, который через червячный редуктор докручивает рулевой вал,

помогая водителю поворачивать управляемые колеса.

Механика

Механика