Похожие презентации:

Материаловедение

1. Материаловедение

2. Обрабатываемый материал

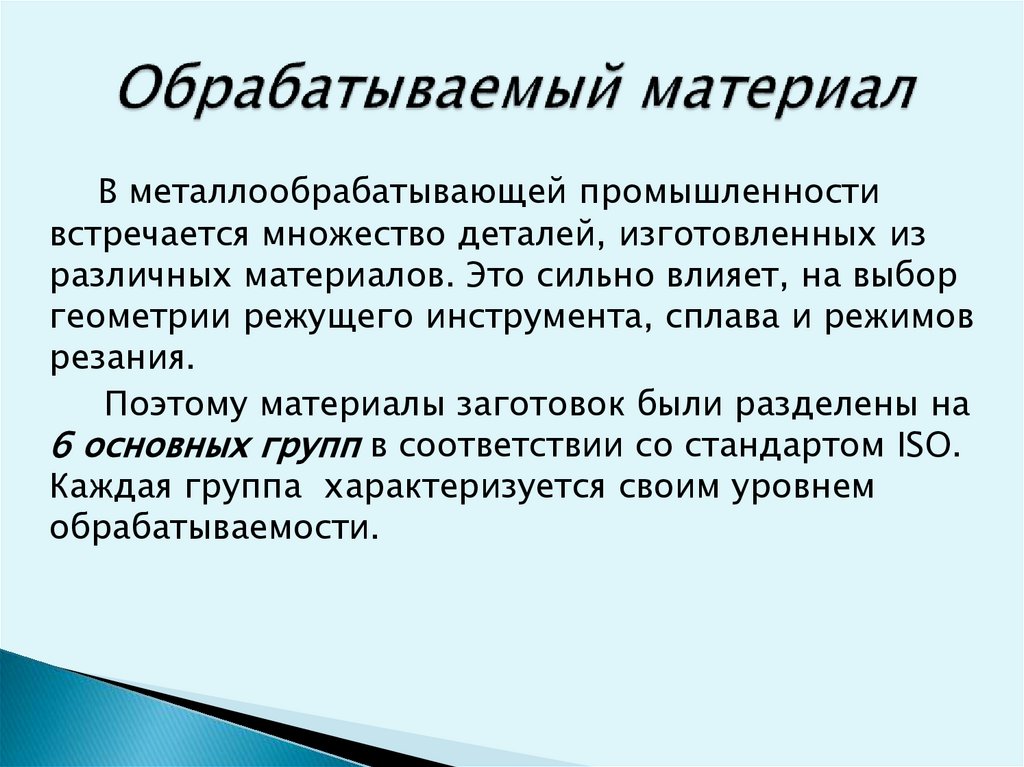

В металлообрабатывающей промышленностивстречается множество деталей, изготовленных из

различных материалов. Это сильно влияет, на выбор

геометрии режущего инструмента, сплава и режимов

резания.

Поэтому материалы заготовок были разделены на

6 основных групп в соответствии со стандартом ISO.

Каждая группа характеризуется своим уровнем

обрабатываемости.

3. 6 ГРУПП ОБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

ISO- сталь

ISO

- нержавеющая сталь

ISO

- чугун

ISO

- цветные сплавы

ISO

- жаропрочная сталь

ISO

- материалы высокой твердости

4. Сталь – это сплав железа с углеродом, в котором углерода содержится не больше 2,14%.

Это самая большая группа в областиметаллообработки.

Обрабатываемость, как правило,

хорошая, но многое зависит от

твердости, содержания углерода и

т.д.

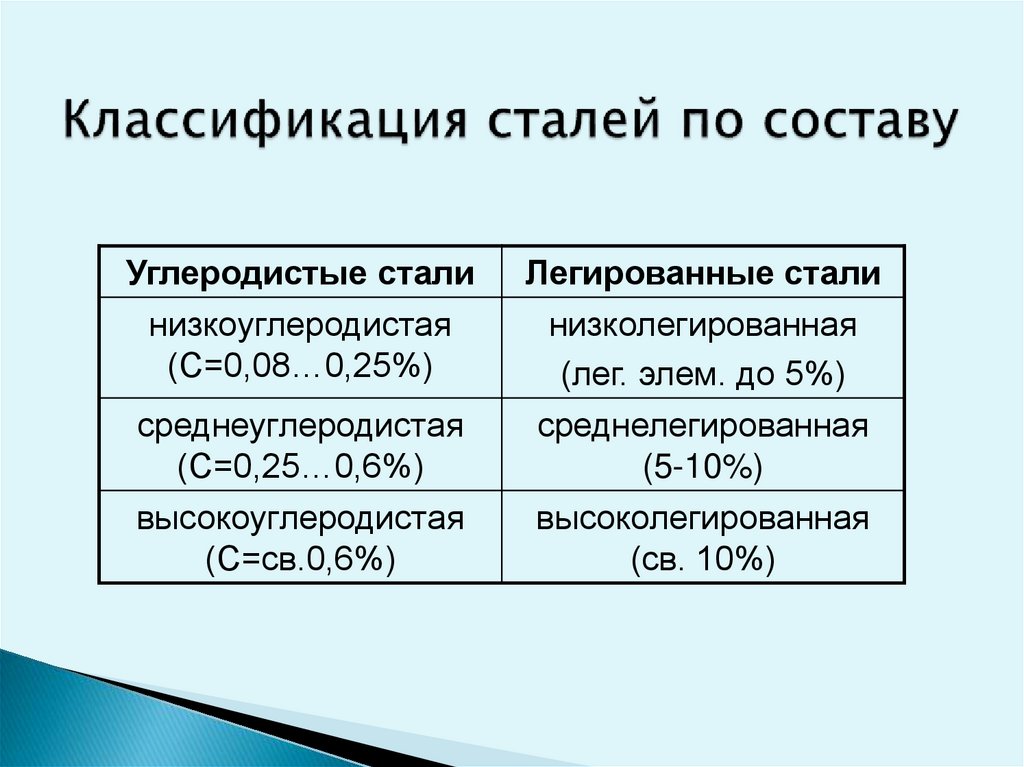

5. Классификация сталей по составу

Углеродистые сталинизкоуглеродистая

(С=0,08…0,25%)

среднеуглеродистая

(С=0,25…0,6%)

Легированные стали

низколегированная

(лег. элем. до 5%)

среднелегированная

(5-10%)

высокоуглеродистая

(С=св.0,6%)

высоколегированная

(св. 10%)

6. Нержавеющая сталь - это сплавы, имеющие в составе минимум 12% хрома.

Общим для всех этих материалов то, впроцессе резания в зоне обработки

возникает высокая температура, что

способствует возникновению проточин и

нароста на режущей кромке инструмента.

7. Чугун – это сплав железа с углеродом, в котором углерода содержится 2,14 % - 6,3%

В отличие от стали, является материалом,дающим при обработке короткую стружку.

Серые чугуны и ковкие чугуны довольно

легко поддаются обработке

чугун с шаровидным графитом, чугун с

вермикулярным графитом, отпущенный

ковкий чугун – гораздо сложнее.

Все виды чугунов содержат карбит кремния,

который обладает высокими абразивными

свойствами.

8. Цветные металлы - мягкие металлы, такие как алюминий, медь, латунь и т.д. и их сплавы

Легкообрабатываемый материалРекомендуется использовать высокую

скорость резания.

Продолжительная стойкость при

применении пластин с острой геометрией.

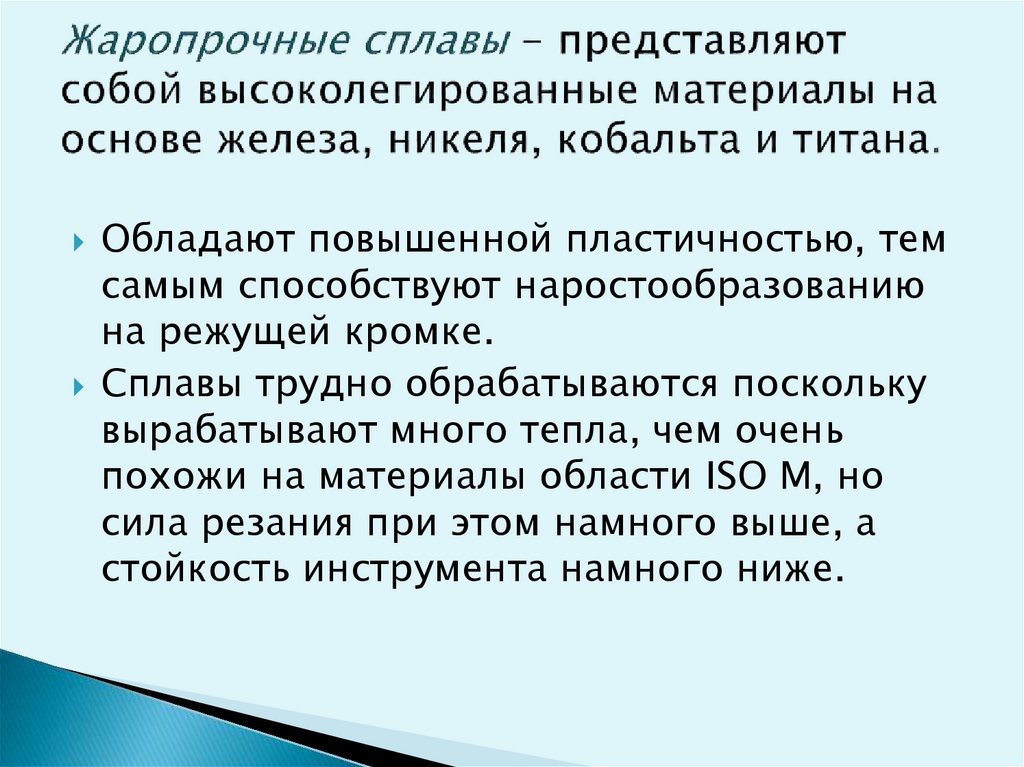

9. Жаропрочные сплавы - представляют собой высоколегированные материалы на основе железа, никеля, кобальта и титана.

Обладают повышенной пластичностью, темсамым способствуют наростообразованию

на режущей кромке.

Сплавы трудно обрабатываются поскольку

вырабатывают много тепла, чем очень

похожи на материалы области ISO M, но

сила резания при этом намного выше, а

стойкость инструмента намного ниже.

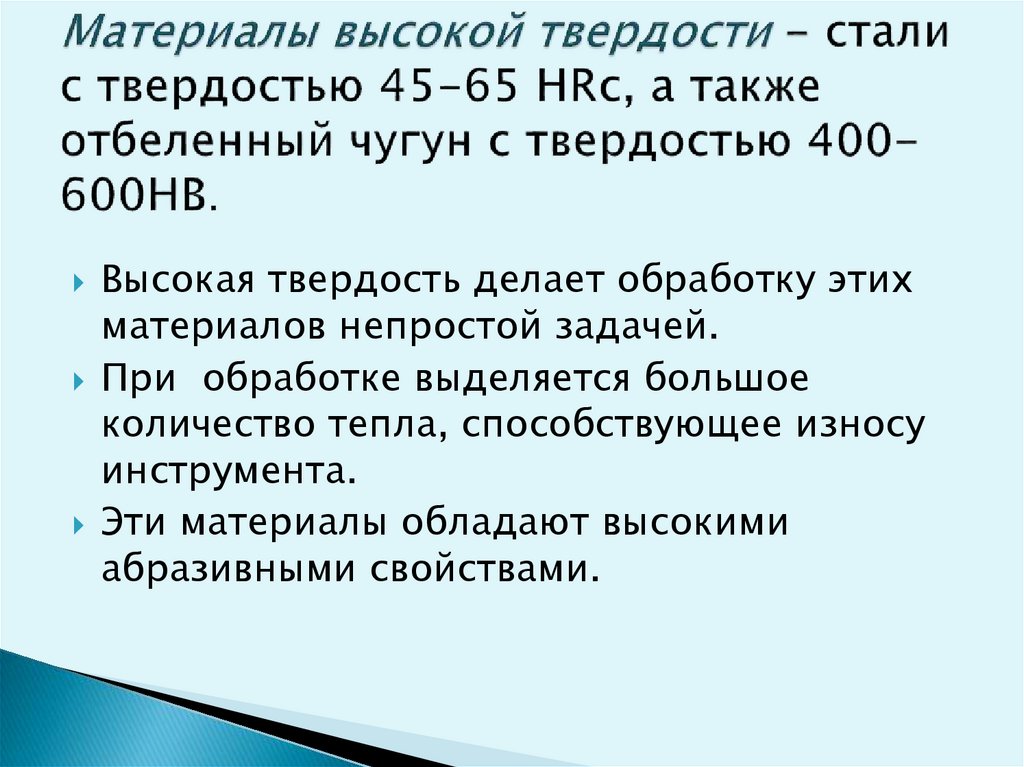

10. Материалы высокой твердости - стали с твердостью 45-65 HRc, а также отбеленный чугун с твердостью 400-600HB.

Высокая твердость делает обработку этихматериалов непростой задачей.

При обработке выделяется большое

количество тепла, способствующее износу

инструмента.

Эти материалы обладают высокими

абразивными свойствами.

11. Маркировка конструкционной стали

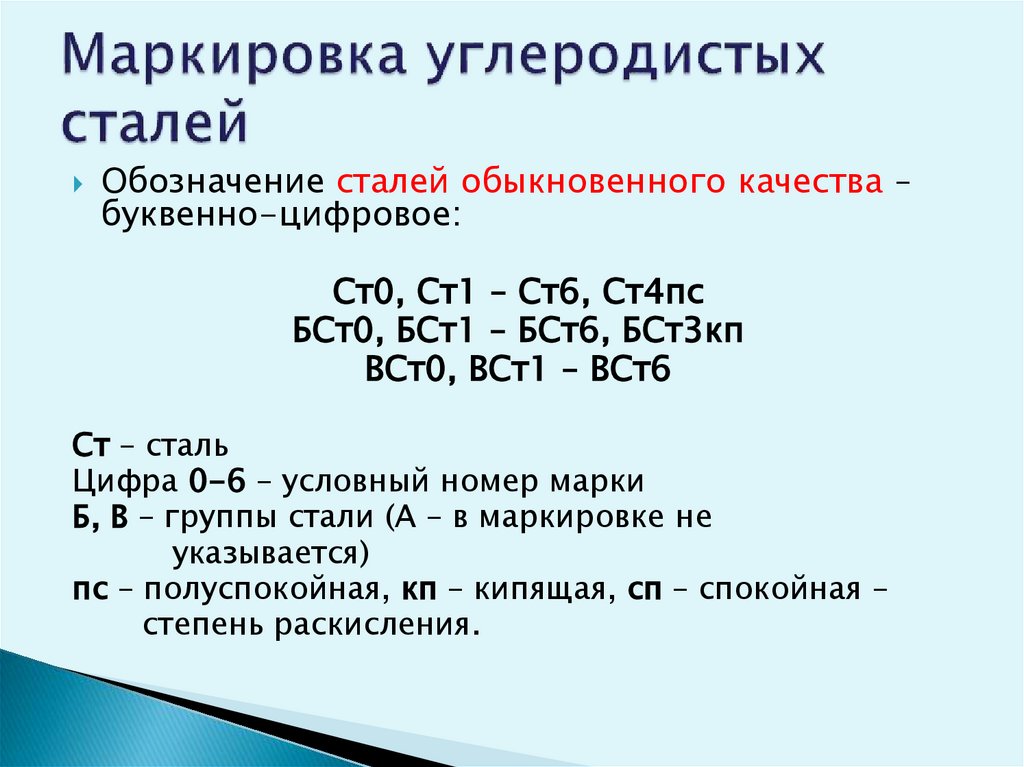

12. Маркировка углеродистых сталей

Обозначение сталей обыкновенного качества –буквенно-цифровое:

Ст0, Ст1 – Ст6, Ст4пс

БСт0, БСт1 – БСт6, БСт3кп

ВСт0, ВСт1 – ВСт6

Ст – сталь

Цифра 0-6 – условный номер марки

Б, В – группы стали (А – в маркировке не

указывается)

пс – полуспокойная, кп – кипящая, сп – спокойная –

степень раскисления.

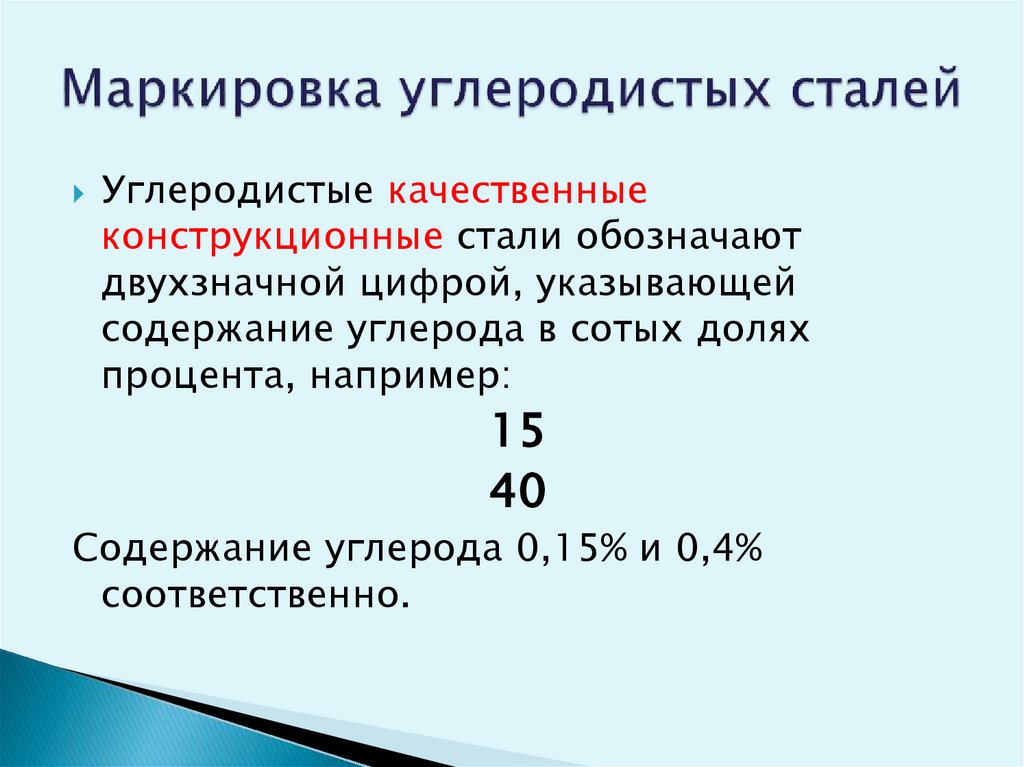

13. Маркировка углеродистых сталей

Углеродистые качественныеконструкционные стали обозначают

двухзначной цифрой, указывающей

содержание углерода в сотых долях

процента, например:

15

40

Содержание углерода 0,15% и 0,4%

соответственно.

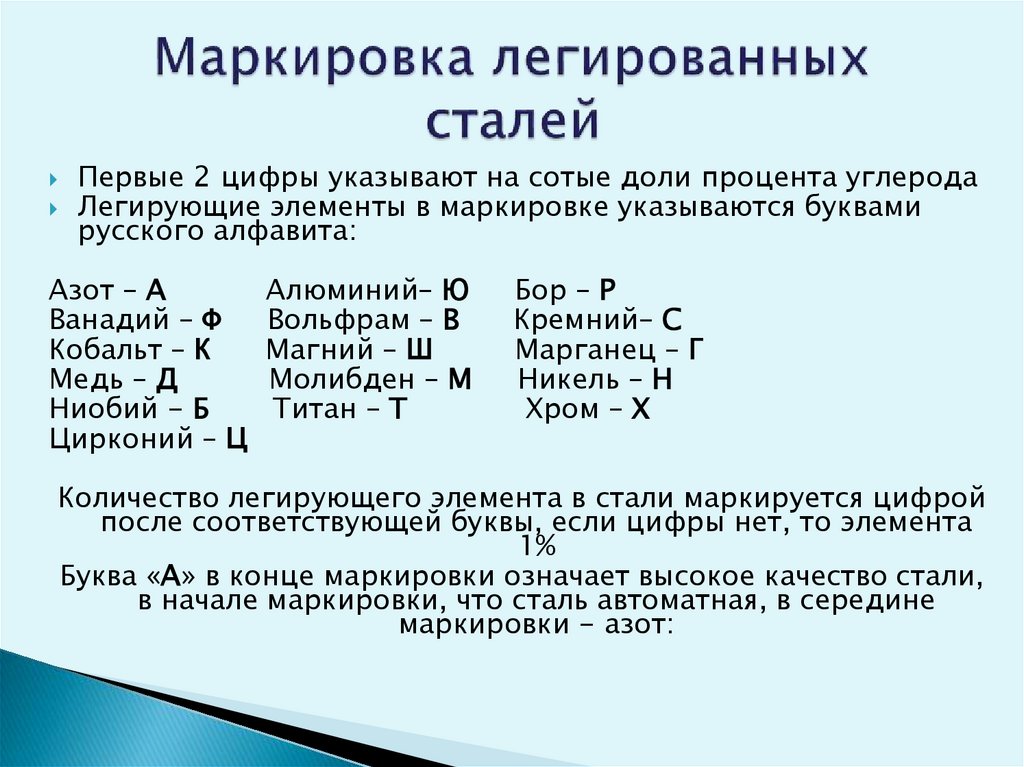

14. Маркировка легированных сталей

Первые 2 цифры указывают на сотые доли процента углеродаЛегирующие элементы в маркировке указываются буквами

русского алфавита:

Азот – А

Алюминий– Ю

Ванадий – Ф

Вольфрам – В

Кобальт – К

Магний – Ш

Медь – Д

Молибден – М

Ниобий - Б

Титан – Т

Цирконий – Ц

Бор – Р

Кремний– С

Марганец – Г

Никель – Н

Хром – Х

Количество легирующего элемента в стали маркируется цифрой

после соответствующей буквы, если цифры нет, то элемента

1%

Буква «А» в конце маркировки означает высокое качество стали,

в начале маркировки, что сталь автоматная, в середине

маркировки - азот:

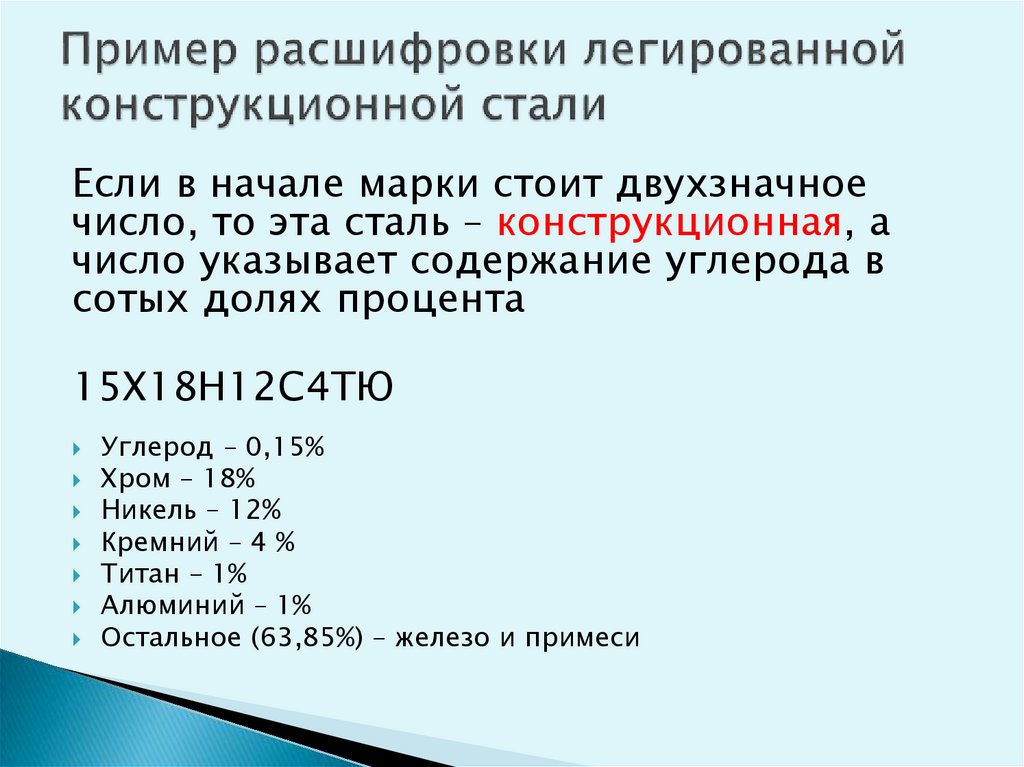

15. Пример расшифровки легированной конструкционной стали

Если в начале марки стоит двухзначноечисло, то эта сталь – конструкционная, а

число указывает содержание углерода в

сотых долях процента

15Х18Н12С4ТЮ

Углерод – 0,15%

Хром – 18%

Никель – 12%

Кремний – 4 %

Титан – 1%

Алюминий – 1%

Остальное (63,85%) – железо и примеси

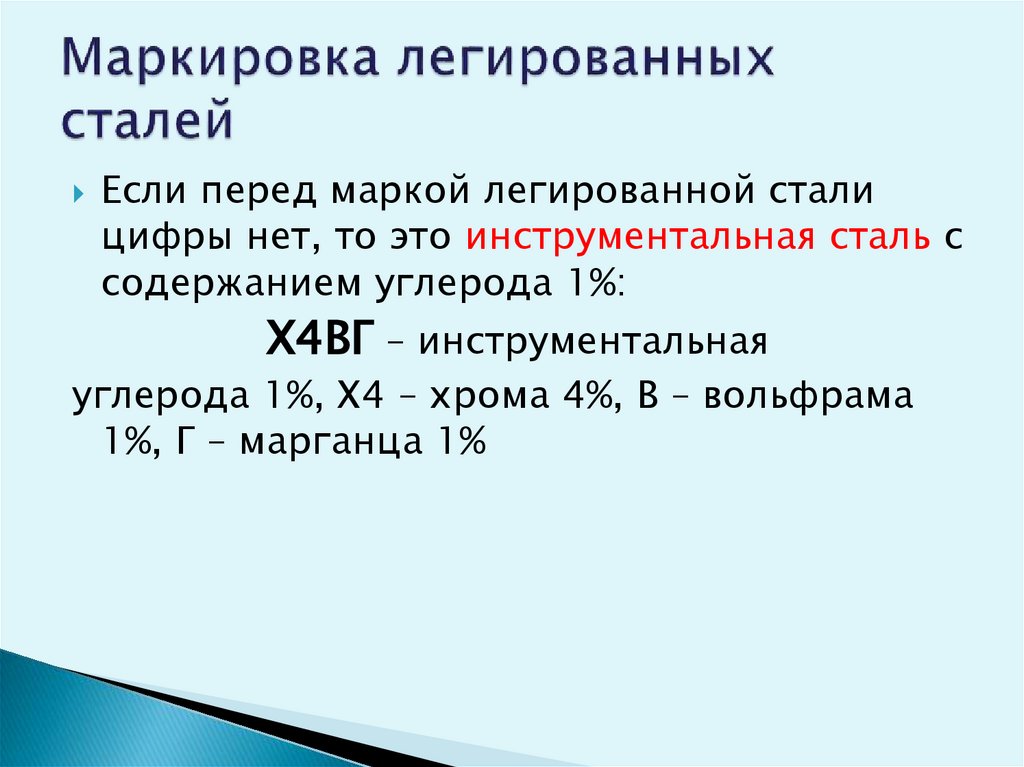

16. Маркировка легированных сталей

Если перед маркой легированной сталицифры нет, то это инструментальная сталь с

содержанием углерода 1%:

Х4ВГ – инструментальная

углерода 1%, Х4 – хрома 4%, В – вольфрама

1%, Г – марганца 1%

17. Маркировка быстрорежущей инструментальной стали

Если марка стали начинается с буквы «Р», тоэта сталь быстрорежущая, основным

элементом которой является вольфрам и

его содержание указывается в процентах

после буквы «Р»:

Р – быстрорежущая

6 – вольфрама 6%

М5 – молибдена 5%

Р6М5

18. Маркировка твердых сплавов

Вольфрамо-кобольтовый сплав:- ВК3 – кобольта 3%, остальное карбид

вольфрама

- Титано-вольфрамо-кобольтовый сплав:

- Т15К6 – карбид титана 15%, кобольта 6%,

остальное карбид вольфрама

- Титано-танатало-вольфрамо-кобольтовый

сплав

- ТТ10К6 – карбид титана + карбид тантала

10%, кобольта 6%, остальное карбид

вольфрама

19. Инструментальные материалы

20.

Идеальный инструментальный материалдолжен:

Быть твёрдым для сопротивления износу по

задней поверхности и деформации

Быть жёстким для сопротивления поломке

режущей кромки

Быть химически инертным по отношению к

материалу заготовки

Быть химически стабильным для сопротивления

окислению и диффузии

Иметь хорошую сопротивляемость резким

изменениям температуры

21.

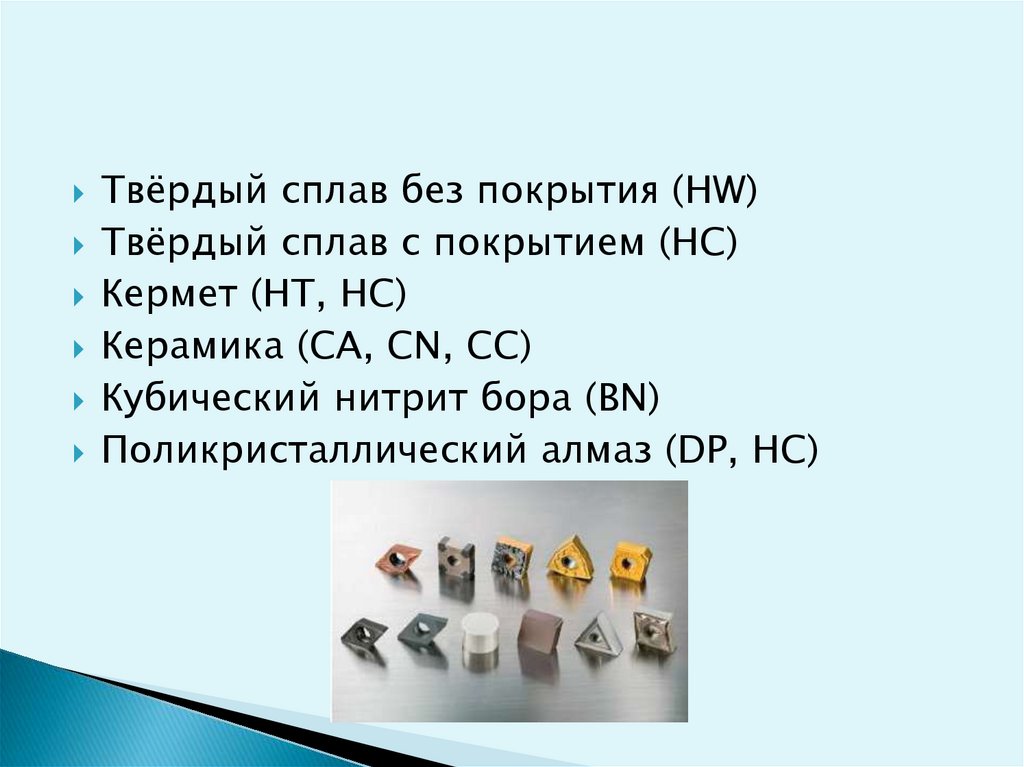

Твёрдый сплав без покрытия (HW)Твёрдый сплав с покрытием (HC)

Кермет (HT, HC)

Керамика (CA, CN, CC)

Кубический нитрит бора (BN)

Поликристаллический алмаз (DP, HC)

22. Твердый сплав без покрытия

Используется преимущественно в средних и тяжёлыхусловиях при точении, фрезеровании или сверлении таких

материалов как стали, жаропрочные сплавы, титан чугун и

алюминий

Хорошее сочетание стойкости к абразивному износу и

прочности

Надёжная режущая кромка, но недостаточная

износостойкость на высокой скорости резания

Малая доля в производственной программе

23. Твёрдый сплав с покрытием

Применяются для точения, фрезерования и сверлениялюбых материалов на всех стадиях и этапах обработки

деталей любой сложности

Хорошая комбинация износостойкости и прочности для

различного применения

Прогнозируемый износ при высокой стойкости

Основная часть производственной программы, тенденция к

расширению

24. Кермет

Используются при чистовой и получистовойобработке, когда необходимо изготовить

деталь с жёстким допуском на размер и

высоким качеством поверхности

Отличная химическая стабильность, твёрдая

и износостойкая основа

Изготовлены на основе карбидов титана

25. Керамика

В зависимости от типа керамика, как правило,применяется для обработки стали, чугуна,

закалённых и жаропрочных материалов

Керамика чрезвычайно износостойка и обладает

повышенной красностойкостью

Керамика хрупкая, поэтому необходимы

стабильные условия. Для повышения прочности

изготавливают армированные варианты

керамических сплавов или со специальными

добавками

26. Кубический нитрид бора

Для чистового точения закалённой стали.Черновая обработка серого чугуна на

высокой скорости резания. Черновое

точение валков из отбеленного чугуна

Применяется, когда необходима

чрезвычайно высокая износостойкость и

твёрдость

Хорошая стойкость к высоким

температурам при работе на высокой

скорости резания

27. Поликристаллический алмаз

Используется при обработке неметаллическихматериалов и цветных сплавов

Очень высокая износостойкость. Склонность к

выкрашиванию

Очень высокая стойкость и хорошая

износостойкость. Разрушается под воздействием

высокой температуры. Растворяется в чугуне

Пластины с напаянными на вершинах вставками из

поликристаллического алмаза (PCD)

или пластины с тонким алмазным покрытием

Небольшая доля среди инструментальных

материалов и специальная область применения

28. ТЕРМИЧЕСКАЯ ОБРАБОТКА

29. Термообработка

Термическая обработка металлов – этопроцесс температурного воздействия на

материал. Он позволяет поменять размеры

зерен внутри металла, то есть изменить его

характеристики, улучшить.

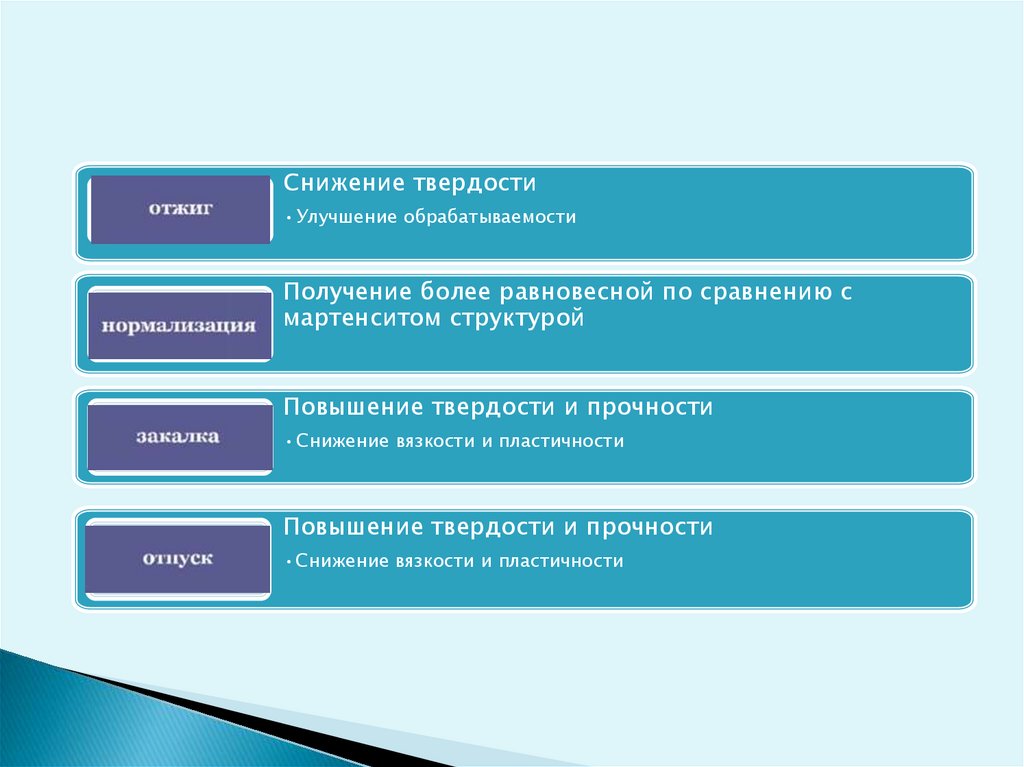

30.

Снижение твердости•Улучшение обрабатываемости

Получение более равновесной по сравнению с

мартенситом структурой

Повышение твердости и прочности

•Снижение вязкости и пластичности

Повышение твердости и прочности

•Снижение вязкости и пластичности

31. Термическая обработка придает

ТвердостьПрочность

Инзосостойкость

Упругость

Отжиг ,

Нормализация,

Отпуск,

ЗАКАЛКА

Пластичность

Снятие внутренних

напряжений

Улучшение обрабатываемости

32. Виды заготовок

В машиностроении могут быть использованы разные способы получениязаготовок, например:

литье;

ковка;

штамповка;

точная вырубка;

прессование;

резка;

изготовление из проката;

сварка;

комбинированный метод.

Методы получения заготовок подбираются с учетом предъявляемых требований:

точность, характер сырьевой базы (могут соединяться однородные или

разнородные структуры), себестоимость, технические характеристики, физикохимические свойства и еще ряд параметров. Методика выбирается с помощью

анализа рентабельности и сложных расчетов.

33. МЕТАЛЛОПРОКАТ

Из них путем нарезки делают различные виды заготовок изметалла с небольшими размерами и массой.

34. Штучные заготовки

Это сплавы для отливки, болванки для ковки, вырубки иштамповки. Подходят для продуктов любого размера и

сложности. Главная отличительная черта данных заготовок –

это то, что их форма приближена к форме деталей

Промышленность

Промышленность