Похожие презентации:

Технология обезвоживания кукурузной суспензии и производство из нее инновационной продукции

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Технология обезвоживания кукурузной суспензии с 90% до 50-55%

влажности и производство из нее инновационной продукции

Технология обезвоживания кукурузной суспензии с 90% до 50-55% влажности

1. Исходные данные:

Производительность: 10 м³/сутки (кукурузная суспензия 90% влажности).

Конечная влажность: 50-55%.

Место: Рязанская область, Россия (умеренный климат).

2. Технологическая схема:

Обезвоживание включает механическое разделение (центрифугирование/фильтрация)

+ термическая сушка (опционально).

Этапы:

1. Предварительное сгущение (если нужно снизить нагрузку на основное

оборудование):

o Отстаивание в резервуаре или использование гравитационного сгустителя.

o Добавка флокулянтов (полиакриламид, расчетная величина, примерно,

0,1-0,3 кг/м³) для ускорения осаждения.

2. Механическое обезвоживание:

o Винтовой пресс-сепаратор (шнековый декантер) – эффективен для

кукурузной суспензии, снижает влажность до 60-65%.

o Ленточный пресс-фильтр – альтернатива, но менее эффективен для

мелкодисперсных частиц.

o Мембранный фильтр-пресс – даёт 50-55% влажности, но требует

периодической очистки.

3. Досушка (если нужно 50-55%):

o Ленточная сушилка (низкотемпературная, 60-80°C) – для деликатного

удаления влаги.

o Аэродинамическая сушилка – если допустимо небольшое измельчение

продукта.

o Естественная сушка – на открытых площадках (в тёплое время года,

маловероятно).

3. Оборудование:

2.

НаименованиеХарактеристики

Производительность

Шнековый декантер

G-force: 2000-3000g, мощность 57 кВт

1-2 м³/ч

Мембранный фильтрпресс

Рабочее давление 6-8 бар

0,5-1 м³/ч

Ленточная сушилка

Температура 60-80°C, мощность

10-15 кВт

0,5-1 т/ч

Насосы (шнековые,

мембранные)

Для подачи суспензии

2-5 м³/ч

Бак-отстойник

5-10 м³

–

4. Добавки (опционально):

Флокулянты (полиакриламид) – 0,1-0,3 кг/м³.

Сорбенты (диатомит, опилки) – если нужна дополнительная адсорбция влаги

перед сушкой.

5. ТЭО (технико-экономическое обоснование)

Исходные данные:

Объём переработки: 10 м³/сутки = ~10 т/сутки (плотность ~1 г/см³).

Начальная влажность: 90% → сухого вещества 1 т/сутки.

Конечная влажность: 55% → масса после обезвоживания:

(удалено 7,78 т воды/сутки).

Затраты:

Статья

Расчёт

Сумма

(руб/сутки)

Электроэнергия

Шнек (7 кВт * 10 ч) + сушилка (15 кВт * 8 ч)

= 70 + 120 = 190 кВт·ч × 6 руб/кВт·ч

1 140

Флокулянты

0,2 кг/м³ × 10 м³ × 150 руб/кг

300

Амортизация

Оборудование ~3 млн руб / 5 лет / 365 дней

1 650

Трудозатраты

2 оператора × 1 500 руб/смена

3 000

3.

СтатьяРасчёт

Сумма

(руб/сутки)

Транспорт,

прочие

–

500

Итого

6 590

Доходы (если продукт продаётся):

Кукурузный концентрат (55% влажности) – 5-10 руб/кг (зависит от рынка).

При цене 7 руб/кг: 2 220 кг × 7 = 15 540 руб/сутки.

Прибыль:

15540 – 6590 = 8 950 руб/сутки ( 268 500 руб/мес)

Вывод:

Технология включает шнековое обезвоживание + досушку ленточной сушилкой. Для

Рязанской области можно использовать естественную сушку летом.

Окупаемость оборудования (~3 млн руб) – 1-1,5 года при стабильных объёмах

переработки.

Оптимизация возможна за счёт:

Использования тепловых отходов (биогазовые установки, утилизация тепла).

Продажи выделенной воды (после очистки) для сельского хозяйства.

Для отработки технологического процесса потребуется проведение исследовательских

работ с пробой сырья 50-70 л. В результате лабораторных исследований получим:

- оптимальную марку флокулянта и оптимальное расходное количество флокулянта на 1

м3 сырья,

- регламент обезвоживания конкретного сырья и подбор его параметров

- конечная влажность сырья обезвоживания при добавлении расчетного количества

флокулянта

В денежном выражении проведение данных работ составит 204 тыс. руб.

Технология производства гелеобразного гуминового удобрения из кукурузной

суспензии (влажность 80-84%)

1. Исходные данные:

Сырьё: кукурузная суспензия (влажность 90%).

Целевой продукт: гелеобразное гуминовое удобрение (80-84% влажности).

4.

Производительность: 10 м³/сутки исходной суспензии.Место: Рязанская область, Россия.

2. Технологическая схема

Этап 1. Подготовка сырья

Фильтрация: удаление крупных частиц (используется вибросито или шнековый

сепаратор).

Гомогенизация: измельчение в коллоидной мельнице или гомогенизаторе для

равномерной консистенции.

Этап 2. Ферментация (гидролиз для выделения гуминовых веществ)

Биоферментация: введение микробиологических

препаратов (например, Bacillus subtilis, Trichoderma) или ферментов (целлюлазы,

ксиланазы).

Условия:

o Температура: 30-40°C.

o pH: 6,5-7,5 (корректируется KOH или лимонной кислотой).

o Время: 24-48 часов.

Оборудование: ферментер с мешалкой и терморегуляцией.

Этап 3. Концентрирование (снижение влажности до 80-84%)

Вакуум-выпаривание (при 60-70°C для сохранения гуминовых веществ).

Мембранное концентрирование (ультрафильтрация).

Альтернатива: адсорбция на торфе/лигнине (если допустимо изменение состава).

Этап 4. Стабилизация и гелеобразование

Добавки:

o Загустители: каррагинан (0,1-0,3%), ксантановая камедь.

o Консерванты: бензоат натрия (0,05-0,1%).

o Минеральные добавки (опционально): фосфаты, калийные соли.

Гомогенизация: окончательное перемешивание в лопастном смесителе.

Этап 5. Фасовка

В пластиковые ведра/бочки/еврокубы (для жидких гелей).

Автоматический фасовочный аппарат (при больших объёмах).

3. Перечень оборудования

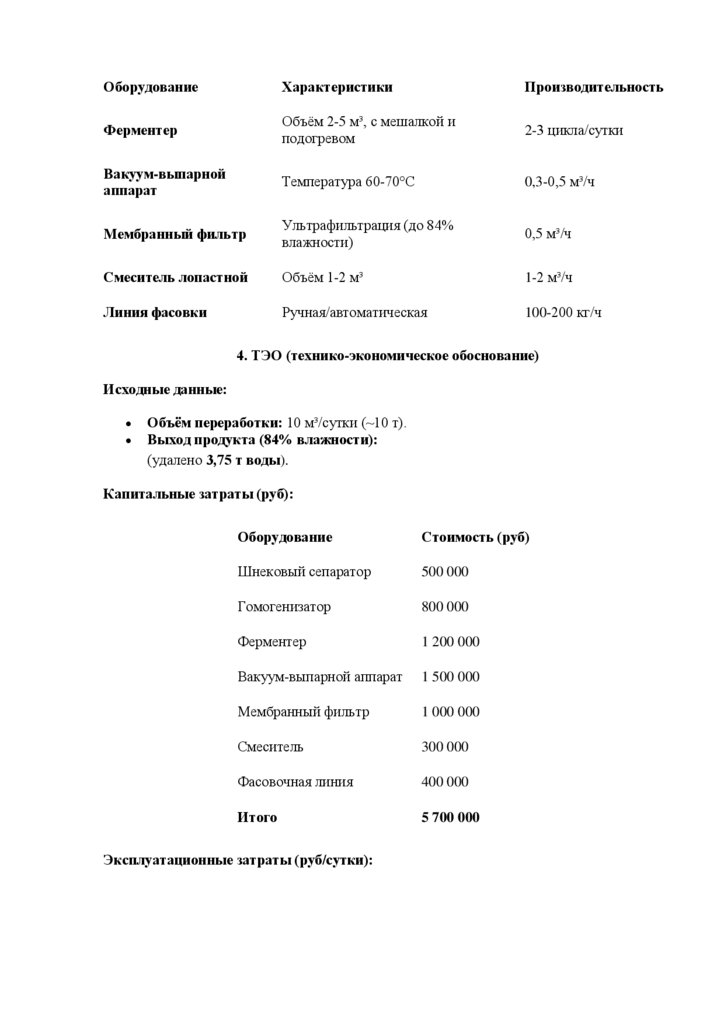

Оборудование

Характеристики

Производительность

Шнековый сепаратор

Удаление крупных частиц

1-2 м³/ч

Гомогенизатор

Давление 50-100 бар

0,5-1 м³/ч

5.

ОборудованиеХарактеристики

Производительность

Ферментер

Объём 2-5 м³, с мешалкой и

подогревом

2-3 цикла/сутки

Вакуум-выпарной

аппарат

Температура 60-70°C

0,3-0,5 м³/ч

Мембранный фильтр

Ультрафильтрация (до 84%

влажности)

0,5 м³/ч

Смеситель лопастной

Объём 1-2 м³

1-2 м³/ч

Линия фасовки

Ручная/автоматическая

100-200 кг/ч

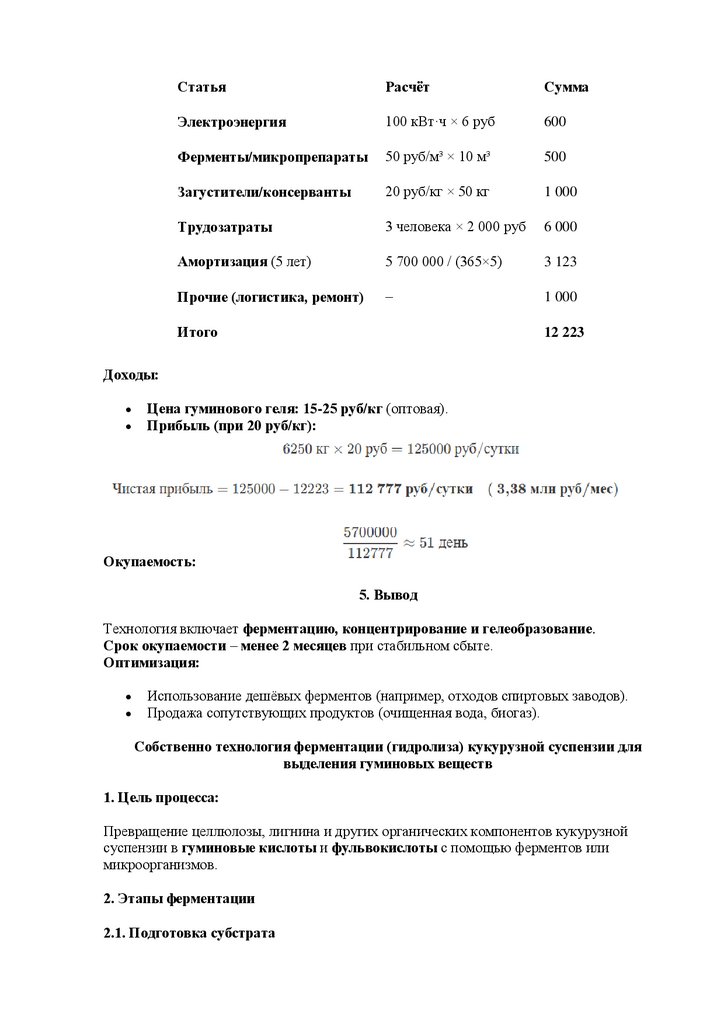

4. ТЭО (технико-экономическое обоснование)

Исходные данные:

Объём переработки: 10 м³/сутки (~10 т).

Выход продукта (84% влажности):

(удалено 3,75 т воды).

Капитальные затраты (руб):

Оборудование

Стоимость (руб)

Шнековый сепаратор

500 000

Гомогенизатор

800 000

Ферментер

1 200 000

Вакуум-выпарной аппарат

1 500 000

Мембранный фильтр

1 000 000

Смеситель

300 000

Фасовочная линия

400 000

Итого

5 700 000

Эксплуатационные затраты (руб/сутки):

6.

СтатьяРасчёт

Сумма

Электроэнергия

100 кВт·ч × 6 руб

600

Ферменты/микропрепараты

50 руб/м³ × 10 м³

500

Загустители/консерванты

20 руб/кг × 50 кг

1 000

Трудозатраты

3 человека × 2 000 руб

6 000

Амортизация (5 лет)

5 700 000 / (365×5)

3 123

Прочие (логистика, ремонт)

–

1 000

Итого

12 223

Доходы:

Цена гуминового геля: 15-25 руб/кг (оптовая).

Прибыль (при 20 руб/кг):

Окупаемость:

5. Вывод

Технология включает ферментацию, концентрирование и гелеобразование.

Срок окупаемости – менее 2 месяцев при стабильном сбыте.

Оптимизация:

Использование дешёвых ферментов (например, отходов спиртовых заводов).

Продажа сопутствующих продуктов (очищенная вода, биогаз).

Собственно технология ферментации (гидролиза) кукурузной суспензии для

выделения гуминовых веществ

1. Цель процесса:

Превращение целлюлозы, лигнина и других органических компонентов кукурузной

суспензии в гуминовые кислоты и фульвокислоты с помощью ферментов или

микроорганизмов.

2. Этапы ферментации

2.1. Подготовка субстрата

7.

Исходное сырьё:Кукурузная суспензия (влажность 90%, содержание сухого вещества 10%).

Корректировка pH: до 6,5-7,5 (оптимум для большинства ферментов и бактерий).

o Если pH низкий (кислый) → добавляют KOH или NaHCO₃ (50-100 г/м³).

o Если pH высокий (щелочной) → лимонная кислота (30-50 г/м³).

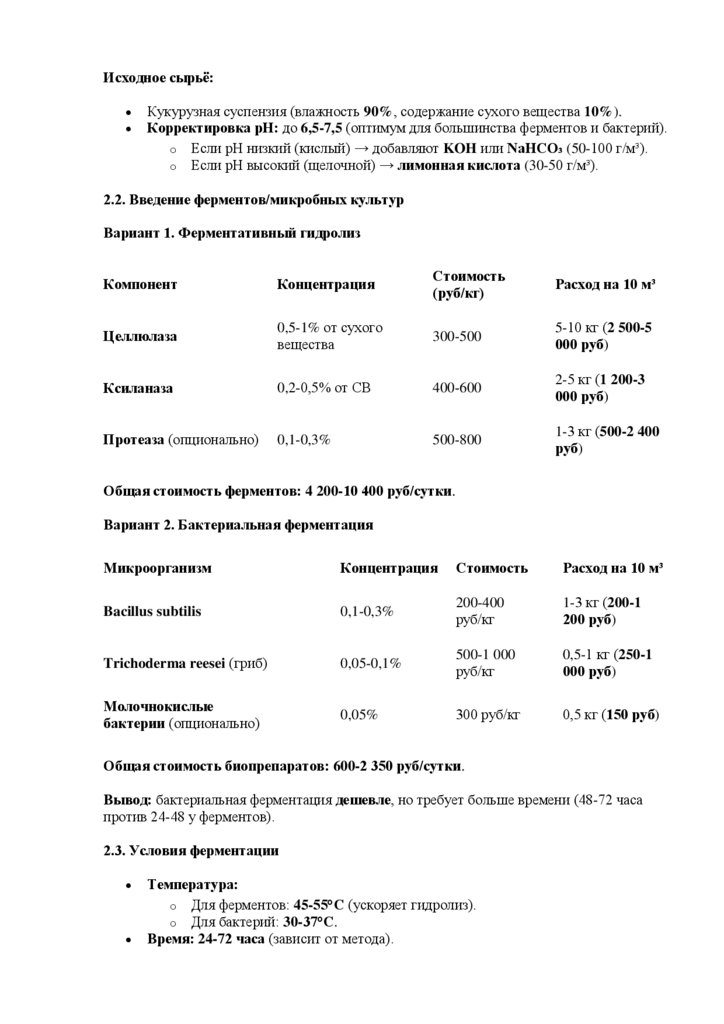

2.2. Введение ферментов/микробных культур

Вариант 1. Ферментативный гидролиз

Компонент

Концентрация

Стоимость

(руб/кг)

Расход на 10 м³

Целлюлаза

0,5-1% от сухого

вещества

300-500

5-10 кг (2 500-5

000 руб)

Ксиланаза

0,2-0,5% от СВ

400-600

2-5 кг (1 200-3

000 руб)

Протеаза (опционально)

0,1-0,3%

500-800

1-3 кг (500-2 400

руб)

Общая стоимость ферментов: 4 200-10 400 руб/сутки.

Вариант 2. Бактериальная ферментация

Микроорганизм

Концентрация

Стоимость

Расход на 10 м³

Bacillus subtilis

0,1-0,3%

200-400

руб/кг

1-3 кг (200-1

200 руб)

Trichoderma reesei (гриб)

0,05-0,1%

500-1 000

руб/кг

0,5-1 кг (250-1

000 руб)

Молочнокислые

бактерии (опционально)

0,05%

300 руб/кг

0,5 кг (150 руб)

Общая стоимость биопрепаратов: 600-2 350 руб/сутки.

Вывод: бактериальная ферментация дешевле, но требует больше времени (48-72 часа

против 24-48 у ферментов).

2.3. Условия ферментации

Температура:

o Для ферментов: 45-55°C (ускоряет гидролиз).

o Для бактерий: 30-37°C.

Время: 24-72 часа (зависит от метода).

8.

Аэрация:o Если используются аэробные микроорганизмы (например, Bacillus)

→ подача воздуха 0,1-0,3 м³/м³/час.

o Для анаэробных процессов (например, молочнокислые бактерии) → без

доступа кислорода.

2.4. Контроль процесса

pH-метр (поддержание 6,5-7,5).

Термометр/термостат (поддержание температуры).

Вискозиметр (оценка степени гидролиза).

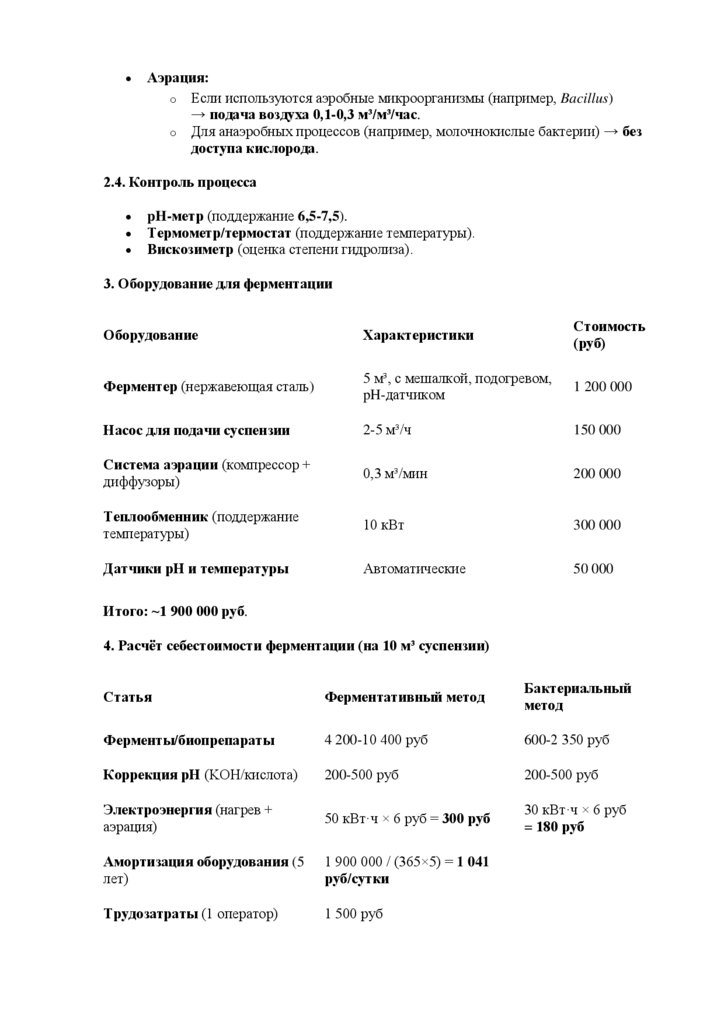

3. Оборудование для ферментации

Оборудование

Характеристики

Стоимость

(руб)

Ферментер (нержавеющая сталь)

5 м³, с мешалкой, подогревом,

pH-датчиком

1 200 000

Насос для подачи суспензии

2-5 м³/ч

150 000

Система аэрации (компрессор +

диффузоры)

0,3 м³/мин

200 000

Теплообменник (поддержание

температуры)

10 кВт

300 000

Датчики pH и температуры

Автоматические

50 000

Итого: ~1 900 000 руб.

4. Расчёт себестоимости ферментации (на 10 м³ суспензии)

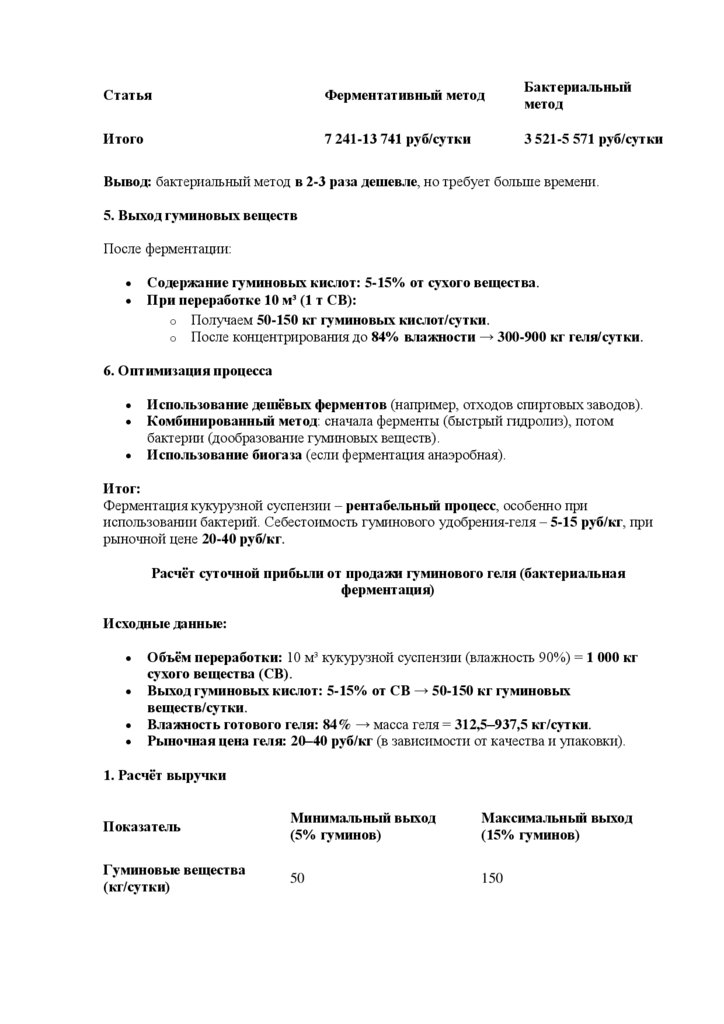

Статья

Ферментативный метод

Бактериальный

метод

Ферменты/биопрепараты

4 200-10 400 руб

600-2 350 руб

Коррекция pH (KOH/кислота)

200-500 руб

200-500 руб

Электроэнергия (нагрев +

аэрация)

50 кВт·ч × 6 руб = 300 руб

30 кВт·ч × 6 руб

= 180 руб

Амортизация оборудования (5

лет)

1 900 000 / (365×5) = 1 041

руб/сутки

Трудозатраты (1 оператор)

1 500 руб

9.

СтатьяФерментативный метод

Бактериальный

метод

Итого

7 241-13 741 руб/сутки

3 521-5 571 руб/сутки

Вывод: бактериальный метод в 2-3 раза дешевле, но требует больше времени.

5. Выход гуминовых веществ

После ферментации:

Содержание гуминовых кислот: 5-15% от сухого вещества.

При переработке 10 м³ (1 т СВ):

o Получаем 50-150 кг гуминовых кислот/сутки.

o После концентрирования до 84% влажности → 300-900 кг геля/сутки.

6. Оптимизация процесса

Использование дешёвых ферментов (например, отходов спиртовых заводов).

Комбинированный метод: сначала ферменты (быстрый гидролиз), потом

бактерии (дообразование гуминовых веществ).

Использование биогаза (если ферментация анаэробная).

Итог:

Ферментация кукурузной суспензии – рентабельный процесс, особенно при

использовании бактерий. Себестоимость гуминового удобрения-геля – 5-15 руб/кг, при

рыночной цене 20-40 руб/кг.

Расчёт суточной прибыли от продажи гуминового геля (бактериальная

ферментация)

Исходные данные:

Объём переработки: 10 м³ кукурузной суспензии (влажность 90%) = 1 000 кг

сухого вещества (СВ).

Выход гуминовых кислот: 5-15% от СВ → 50-150 кг гуминовых

веществ/сутки.

Влажность готового геля: 84% → масса геля = 312,5–937,5 кг/сутки.

Рыночная цена геля: 20–40 руб/кг (в зависимости от качества и упаковки).

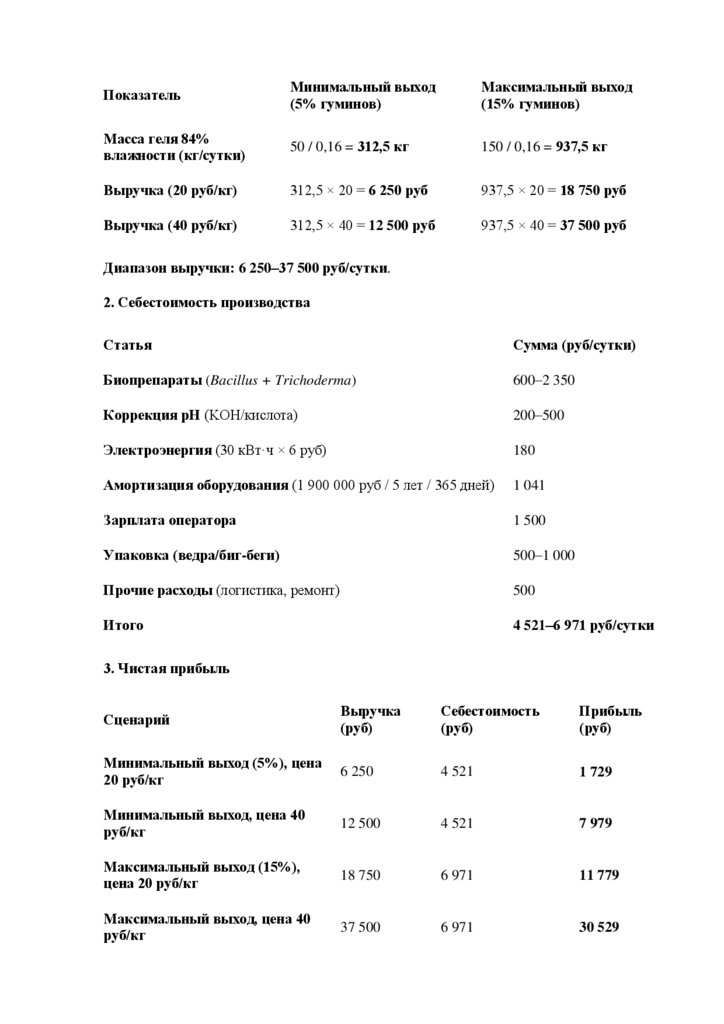

1. Расчёт выручки

Показатель

Минимальный выход

(5% гуминов)

Максимальный выход

(15% гуминов)

Гуминовые вещества

(кг/сутки)

50

150

10.

ПоказательМинимальный выход

(5% гуминов)

Максимальный выход

(15% гуминов)

Масса геля 84%

влажности (кг/сутки)

50 / 0,16 = 312,5 кг

150 / 0,16 = 937,5 кг

Выручка (20 руб/кг)

312,5 × 20 = 6 250 руб

937,5 × 20 = 18 750 руб

Выручка (40 руб/кг)

312,5 × 40 = 12 500 руб

937,5 × 40 = 37 500 руб

Диапазон выручки: 6 250–37 500 руб/сутки.

2. Себестоимость производства

Статья

Сумма (руб/сутки)

Биопрепараты (Bacillus + Trichoderma)

600–2 350

Коррекция pH (KOH/кислота)

200–500

Электроэнергия (30 кВт·ч × 6 руб)

180

Амортизация оборудования (1 900 000 руб / 5 лет / 365 дней)

1 041

Зарплата оператора

1 500

Упаковка (ведра/биг-беги)

500–1 000

Прочие расходы (логистика, ремонт)

500

Итого

4 521–6 971 руб/сутки

3. Чистая прибыль

Сценарий

Выручка

(руб)

Себестоимость

(руб)

Прибыль

(руб)

Минимальный выход (5%), цена

20 руб/кг

6 250

4 521

1 729

Минимальный выход, цена 40

руб/кг

12 500

4 521

7 979

Максимальный выход (15%),

цена 20 руб/кг

18 750

6 971

11 779

Максимальный выход, цена 40

руб/кг

37 500

6 971

30 529

11.

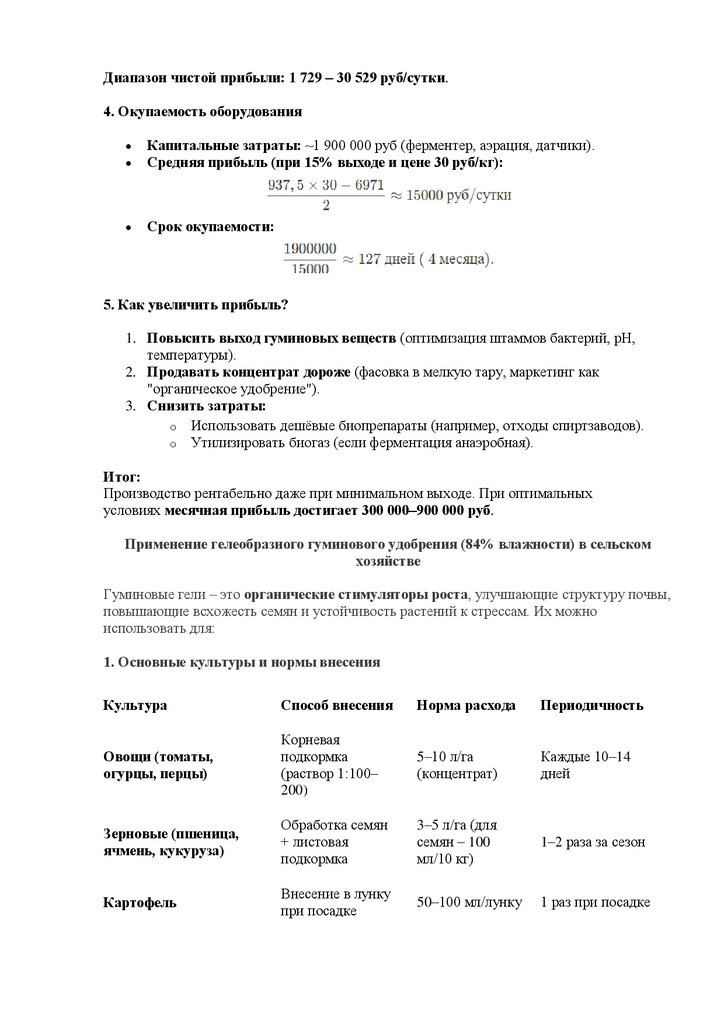

Диапазон чистой прибыли: 1 729 – 30 529 руб/сутки.4. Окупаемость оборудования

Капитальные затраты: ~1 900 000 руб (ферментер, аэрация, датчики).

Средняя прибыль (при 15% выходе и цене 30 руб/кг):

Срок окупаемости:

5. Как увеличить прибыль?

1. Повысить выход гуминовых веществ (оптимизация штаммов бактерий, pH,

температуры).

2. Продавать концентрат дороже (фасовка в мелкую тару, маркетинг как

"органическое удобрение").

3. Снизить затраты:

o Использовать дешёвые биопрепараты (например, отходы спиртзаводов).

o Утилизировать биогаз (если ферментация анаэробная).

Итог:

Производство рентабельно даже при минимальном выходе. При оптимальных

условиях месячная прибыль достигает 300 000–900 000 руб.

Применение гелеобразного гуминового удобрения (84% влажности) в сельском

хозяйстве

Гуминовые гели – это органические стимуляторы роста, улучшающие структуру почвы,

повышающие всхожесть семян и устойчивость растений к стрессам. Их можно

использовать для:

1. Основные культуры и нормы внесения

Культура

Способ внесения

Норма расхода

Периодичность

Овощи (томаты,

огурцы, перцы)

Корневая

подкормка

(раствор 1:100–

200)

5–10 л/га

(концентрат)

Каждые 10–14

дней

Зерновые (пшеница,

ячмень, кукуруза)

Обработка семян

+ листовая

подкормка

3–5 л/га (для

семян – 100

мл/10 кг)

1–2 раза за сезон

Картофель

Внесение в лунку

при посадке

50–100 мл/лунку

1 раз при посадке

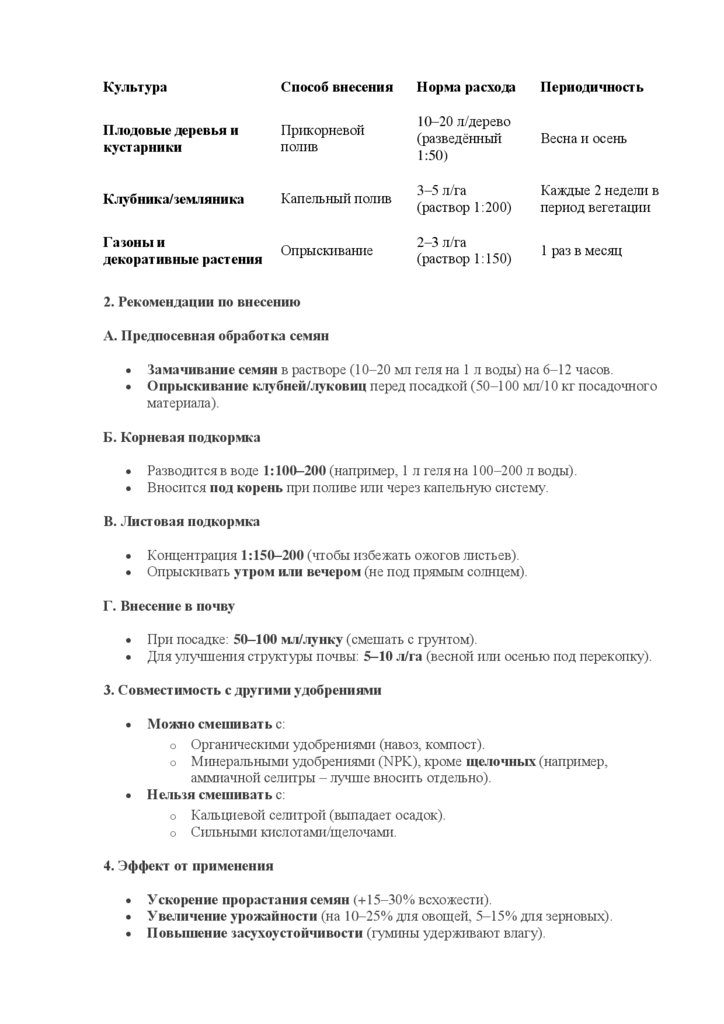

12.

КультураСпособ внесения

Норма расхода

Периодичность

Плодовые деревья и

кустарники

Прикорневой

полив

10–20 л/дерево

(разведённый

1:50)

Весна и осень

Клубника/земляника

Капельный полив

3–5 л/га

(раствор 1:200)

Каждые 2 недели в

период вегетации

Газоны и

декоративные растения

Опрыскивание

2–3 л/га

(раствор 1:150)

1 раз в месяц

2. Рекомендации по внесению

А. Предпосевная обработка семян

Замачивание семян в растворе (10–20 мл геля на 1 л воды) на 6–12 часов.

Опрыскивание клубней/луковиц перед посадкой (50–100 мл/10 кг посадочного

материала).

Б. Корневая подкормка

Разводится в воде 1:100–200 (например, 1 л геля на 100–200 л воды).

Вносится под корень при поливе или через капельную систему.

В. Листовая подкормка

Концентрация 1:150–200 (чтобы избежать ожогов листьев).

Опрыскивать утром или вечером (не под прямым солнцем).

Г. Внесение в почву

При посадке: 50–100 мл/лунку (смешать с грунтом).

Для улучшения структуры почвы: 5–10 л/га (весной или осенью под перекопку).

3. Совместимость с другими удобрениями

Можно смешивать с:

o Органическими удобрениями (навоз, компост).

o Минеральными удобрениями (NPK), кроме щелочных (например,

аммиачной селитры – лучше вносить отдельно).

Нельзя смешивать с:

o Кальциевой селитрой (выпадает осадок).

o Сильными кислотами/щелочами.

4. Эффект от применения

Ускорение прорастания семян (+15–30% всхожести).

Увеличение урожайности (на 10–25% для овощей, 5–15% для зерновых).

Повышение засухоустойчивости (гумины удерживают влагу).

13.

Снижение стресса от пестицидов (детоксикация почвы).5. Пример расхода удобрения на 1 га

Для овощей:

o 5 л концентрата → разводится в 500–1000 л воды (на 1 га).

o За сезон (5–7 подкормок) → 25–35 л/га.

Для зерновых:

o 3 л/га (листовая подкормка) × 2 раза = 6 л/га.

Вывод:

Получаемый гуминовый гель – универсальное удобрение для всех типов культур.

Оптимальный расход: 5–50 л/га/сезон (зависит от культуры и способа внесения).

Маркетинг

Маркетинг