Похожие презентации:

Звіт-презентація про проходження навчальної практики по набуттю робітничої професії на підприємстві «Немирівський комбінат»

1. Звіт-презентація про проходження навчальної практики по набуттю робітничої професії на підприємстві «НЕМИРІВСЬКИЙ КОМБІНАТ

ВСП «ТЕХНОЛОГІЧНО-ПРОМИСЛОВИЙФАХОВИЙ КОЛЕДЖ

ВІННИЦЬКОГО НАЦІОНАЛЬНОГО АГРАРНОГО УНІВЕРСИТЕТУ»

Звіт-презентація про проходження навчальної

практики по набуттю робітничої професії на

підприємстві «НЕМИРІВСЬКИЙ КОМБІНАТ

КООПЕРАТИВНОЇ ПРОМИСЛОВОСТІ»

Студента 312 групи

Спеціальності 181 «Харчові технології»

(ОПП «Виробництво хліба, кондитерських,

макаронних виробів і харчових концентратів»)

Левченка Даніїла Сергійовича

Керівник практики: Вишневська І.Б.

1

2. Зміст

1 Опис технологічного процесу виробництва виробу (Бублик "Український" )1.1 Технологічна схема виробництва виробу (Бублик "Український")

1.2 Зберігання та підготовка сировини до виробництва

1.3 Опис технологічних стадій виробництва виробу (Бублик "Український" )

1.4 Умови зберігання та строки придатності готової продукції

2 Вимоги до якості готової продукції

3 Презентація робітничої професії

Список використаних джерел

3

4

5

13

23

24

25

27

2

3. 1 Опис технологічного процесу виробництва бубличних виробів (Бублик "Український" )

1 Опис технологічного процесу виробництва бубличнихвиробів (Бублик "Український" )

Для

виготовлення

бубликів

використовується ДСТУ 7042:2009 «Вироби хлібобулочні

бубличні. Загальні технічні умови».

Рецептура

• Борошно пшеничне 1 сорту – 100,0 кг

• Дріжджі хлібопекарські пресовані – 1,5 кг

• Сіль кухонна харчова – 1,5 кг

• Цукор білий – 12,0 кг

• Мак на посипку – 1,5 кг

• Маргарин столовий – 8 кг

3

4. 1.1 Технологічна схема виробництва виробу (Бублик "Український")

1.1 Технологічна схема виробництва виробу(Бублик "Український")

Технологічний процес виробництва бубличних виробів Бублик "Український" складається з

таких стадій :

1. Підготовка сировини до виробництва

2. Приготування опари

3. Приготування тіста

4. Відлежування (дозрівання) тіста

5. Натирання тіста

6. Формуваггя тістових заготовок

7. Вистоювання

8. Ошпарювання

9. Випікання

10.Охолоджння та зберігання

4

5. 1.2 Зберігання та підготовка сировини до виробництва

Борошно пшеничне першого сорту ДСТУ 46.004-99 доставляється на хлібозавод задопомогою борошновозів місткістю 14 м³, які вміщують до 8 тонн продукції. По прибуттю на

підприємство борошновози зважуються на автомобільних вагах для точного обліку обсягів

доставленого борошна. Далі транспортні засоби приєднуються гнучким шлангом до приймального

щитка типу ХЩП-2. Стиснене повітря, яке подається від компресора борошновоза, сприяє

переміщенню суміші повітря та борошна трубопроводом у силоси моделі ХЕ-160А. Запас борошна в

силосах розрахований на тижневе споживання. Повітря відокремлюється від борошна за допомогою

фільтра ХЕ-111. За допомогою перемикачів, розташованих на борошновозі, борошно спрямовується

в обраний силос. Із силосу воно надходить до проміжного бункера через роторний живильник

М122-М, після чого транспортується на просіювальну машину ПБ-1,5. Тут борошно проходить

через дротяні сита №2,8–3,5 для очищення від сторонніх частинок. Для видалення металомагнітних

домішок на виході з просіювача встановлені магнітні уловлювачі АН-1, що складаються з сталевих

магнітних дуг. Після очищення борошно зважується на автоматичних вагах ДМП-100-2. Потім воно

накопичується в бункері під вагами, звідки через роторний живильник М122-М подається до

виробничого бункера. Там борошно може зберігатися до 8 годин до подальшого використання у

виробництві.

5

6. 1.2 Зберігання та підготовка сировини до виробництва

66

7. 1.2 Зберігання та підготовка сировини до виробництва

Дріжджі пресовані хлібопекарські ДСТУ 4812:2007транспортуються в тарі — у ящиках, та зберігаються в

холодильній камері за температури від 4 до 12 °C протягом

трьох діб. Перед використанням дріжджі виймають з тари,

перевіряють їхній зовнішній вигляд і готують дріжджову

суспензію у дріжджемішалці марки Х-14. Для цього вручну

додають дріжджі в мішалку, а з водомірного бачка марки

АВБ-100 подають воду температурою 29–30 °C.

Після приготування дріжджова суспензія перекачується

насосом марки НШ-6Р у витратний збірник марки ХЕ-48.

Підприємство має забезпечувати запас дріжджів, достатній

для безперебійної роботи протягом трьох діб.

7

8. 1.2 Зберігання та підготовка сировини до виробництва

Кухонна сіль ДСТУ 3583:2015 зберігається у вигляді розчину, тобто у«мокрому» стані. Її транспортують безтарним способом — самоскидом, після

чого розвантажують у залізобетонний бункер, заглиблений на 2,8 м від рівня

підлоги для полегшення розвантаження.

У бункері установки типу Т1-ХСБ-10 розчин солі самопливом проходить

крізь отвори в перегородках і фільтри, поступово заповнюючи всі відсіки та

проходячи фільтрацію. Очищений сольовий розчин насосом марки П6-ППВ

перекачується у витратний збірник Р3-ХЧД-5,5. Для контролю концентрації

розчину, яка має становити 26%, регулярно вимірюють його густину за

допомогою ареометра. Запас розчину солі повинен забезпечувати безперебійну

роботу підприємства протягом 15 діб.

8

9. 1.2 Зберігання та підготовка сировини до виробництва

Цукор білийДСТУ 4623:2023 надходить на підприємство у

поліпропіленових мішках. Мішки укладають на стелажі в штабелі висотою до

восьми рядів. Зберігають цукор у сухому, чистому приміщенні з відносною

вологістю повітря не вище 70%. На хлібозаводі передбачено запас білого цукру,

розрахований на 15 діб безперервної роботи. У виробничому процесі цукор

застосовується у вигляді профільтрованого розчину з концентрацією 62%. Його

готують у спеціальній ємності з мішалкою типу Х-14.

За допомогою мішкоперекидача «Бета» цукор висипають у мішалку, після

чого додають воду температурою 35–40 °C з водомірного бачка марки АВБ-100.

Робоча температура готового розчину має становити близько 40 °C. Після

приготування розчин перекачується насосом НР-6Р у витратний збірник Р3ХЧД-5,5, а звідти — подається у виробництво.

Контроль концентрації здійснюється шляхом вимірювання густини розчину

ареометром. Термін зберігання готового цукрового розчину на виробництві не

повинен перевищувати двох діб.

9

10.

Дріжджо- та цукромішалки Х–14Технічна характеристика:

Місткість бака, л: 340

Частота обертання лопаті, с-1: 0,8

Потужність електродвигуна, кВт: 0,6

Габарити, мм:

ширина: 1250

высота: 1580

Масса, кг: 163

10

11. 1.2 Зберігання та підготовка сировини до виробництва

Мак харчовий згідно НД надходить на підприємство у поліпропіленових мішках, зазвичайвагою 25 або 50 кг. Для забезпечення якості маку під час зберігання необхідно дотримуватись умов:

сухе, чисте приміщення з відносною вологістю повітря не більше ніж 70% і температурою від 5 до

20 °C. Мак зберігають на піддонах у штабелях не вище ніж у два яруси.

Перед використанням у виробництві мак піддається обов’язковій підготовці, яка включає такі

етапи:

Перевірка якості

Мак перевіряється на наявність сторонніх домішок, зіпсованих або пророслих зерен. При

необхідності проводиться додаткове очищення.

Промивання

Мак промивають холодною або теплою водою, щоб видалити пил, бруд і можливі сторонні

частинки. Зазвичай це роблять у спеціальних промивальних установках із сітчастими барабанами.

Охолодження та зберігання перед використанням

Після термічної обробки мак охолоджують і зберігають у чистих ємностях із кришками не більше

8–12 годин перед безпосереднім використанням.

11

12. 1.2 Зберігання та підготовка сировини до виробництва

Маргарин столовий (ДСТУ 4465:2005)Маргарин постачається на підприємство в ящиках і зберігається

безпосередньо в упаковці на піддонах. Умови зберігання передбачають

темне приміщення або холодильну камеру з постійною циркуляцією повітря

при температурі не вище 10 °C. При дотриманні температурного режиму 0–

4 °C маргарин зберігає свої якісні характеристики протягом 2 місяців; за

температури 4–10 °C — не більше 1,5 місяця.

Перед використанням у виробництві маргарин піддають пластифікації.

Для цього його виймають з тари, очищують від можливих забруднень,

подрібнюють на шматки та перевіряють внутрішній стан. Після цього

маргарин завантажують у жиротопку для плавлення. Температурний режим

контролюється за допомогою електроконтактного термометра.

Під час плавлення температура маргарину не повинна перевищувати 40–

45 °C. Перегрів може призвести до розшарування продукту, що негативно

впливає на якість готових виробів.

12

13. 1.3 Опис технологічних стадій виробництва виробу (Бублики " Українські )

1.3 Опис технологічних стадій виробництва виробу(Бублики " Українські )

Приготування опари та тіста

За опарного способу опару готують на пресованих. Масова частка

борошна, що вноситься з опарою в тісто, становить 10-25 % від загальної

кількості за рецептурою. Готують одну опару для кількох порцій тіста з

таким розрахунком, щоб вона була використана не довше ніж за 2 год.

Масова частка вологи в опарі - 38-41 %.

До порції опари, що містить 10-25 % всієї кількості борошна за

рецептурою, додають за перемішування розчин солі, воду, додаткову

сировину, ретельно розмішують і поступово додають борошно. Тривалість

замішування тіста 10-20\ хв. Виготовлене тісто має бути перероблене

протягом 30 хв з моменту його замішування. Для замішування опари та

тіста застосовують тістомісильну машину (типу Т2-М -63).

13

14. Характеристика устаткування Т2-М -63 :

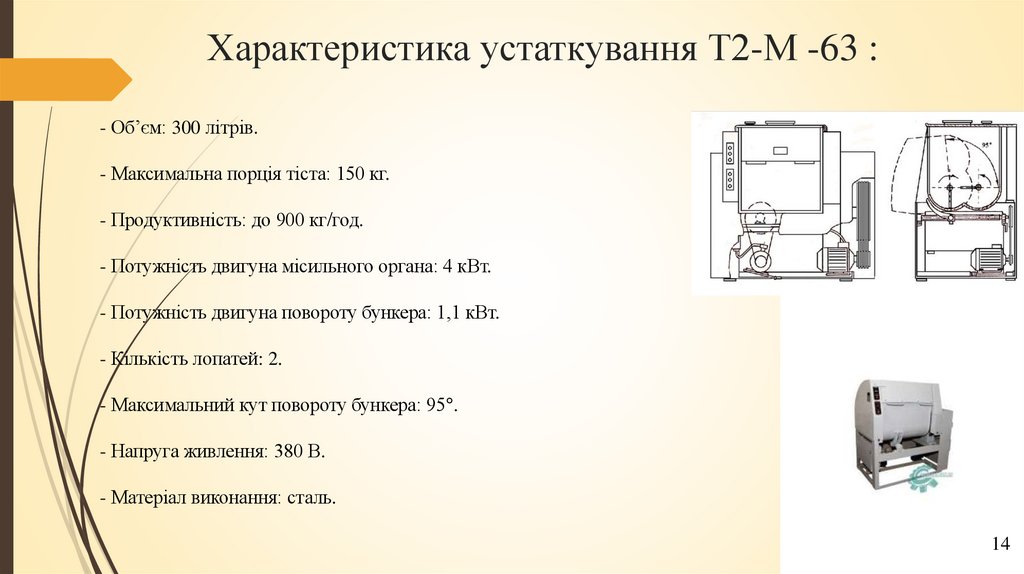

- Об’єм: 300 літрів.- Максимальна порція тіста: 150 кг.

- Продуктивність: до 900 кг/год.

- Потужність двигуна місильного органа: 4 кВт.

- Потужність двигуна повороту бункера: 1,1 кВт.

- Кількість лопатей: 2.

- Максимальний кут повороту бункера: 95°.

- Напруга живлення: 380 В.

- Матеріал виконання: сталь.

14

15. 1.3 Опис технологічних стадій виробництва виробу (Бублики " Українські )

1.3 Опис технологічних стадій виробництва виробу(Бублики " Українські )

Натирання тіста та бродіння

Відлежування та натирання тіста. Метою відлежування є формування структури тіста. Під час

відлежування тісто набуває пластичності. Для тіста із сильного борошна відлежування має бути

тривалішим, ніж із борошна, середнього за силою. Тісто, приготовлене одним із зазначених способів,

залишають у спокої на 10-15 хв для набухання клейковини. Потім його розрізають на шматки масою 510 кг та для глибшого механічного оброблення шматки тіста 3-4 рази пропускають крізь рифлені

вальці машини для натирання Н - 4. Тісто, приготовлене прискореним способом на молочній сироватці

або з використанням КМКЗ, натирають не менш як 7-8 разів. Після натирання пласти тіста згортають у

вигляді рулонів, які називають оковалками, та залишають для відлежування (бродіння) протягом 10-20

хв. За механізованого процесу виробництва бубличних виробів тісто одразу після замішування

потрапляє в машину для натирання, де йому надають форму пласта. Пласт розрізають на шматки

масою 5-15 кг і залишають для відлежування на транспортері на 10-20 хв.

15

16. Характеристика устаткування:

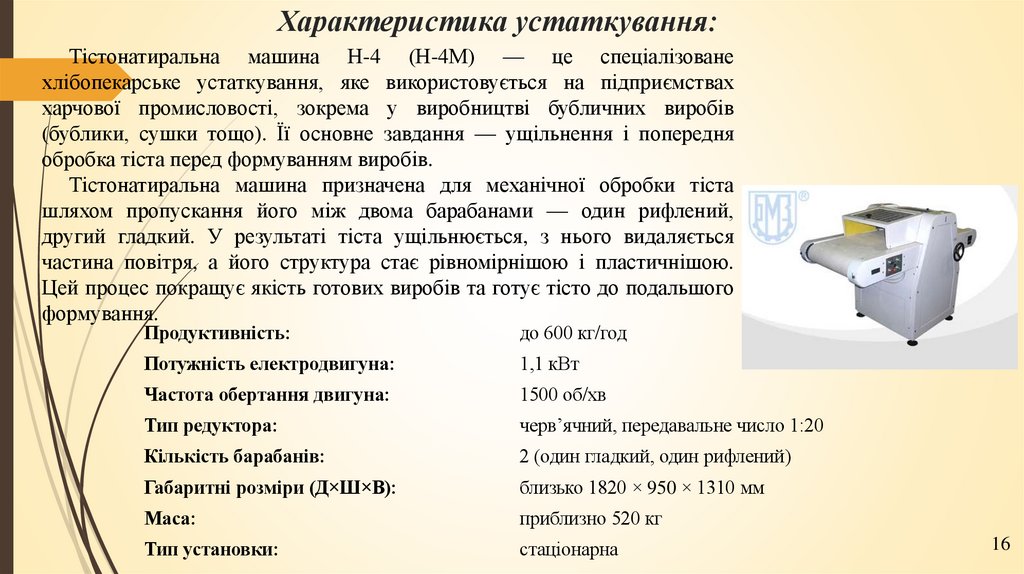

Тістонатиральна машина Н-4 (Н-4М) — це спеціалізованехлібопекарське устаткування, яке використовується на підприємствах

харчової промисловості, зокрема у виробництві бубличних виробів

(бублики, сушки тощо). Її основне завдання — ущільнення і попередня

обробка тіста перед формуванням виробів.

Тістонатиральна машина призначена для механічної обробки тіста

шляхом пропускання його між двома барабанами — один рифлений,

другий гладкий. У результаті тіста ущільнюється, з нього видаляється

частина повітря, а його структура стає рівномірнішою і пластичнішою.

Цей процес покращує якість готових виробів та готує тісто до подальшого

формування.

Продуктивність:

до 600 кг/год

Потужність електродвигуна:

1,1 кВт

Частота обертання двигуна:

1500 об/хв

Тип редуктора:

черв’ячний, передавальне число 1:20

Кількість барабанів:

2 (один гладкий, один рифлений)

Габаритні розміри (Д×Ш×В):

близько 1820 × 950 × 1310 мм

Маса:

приблизно 520 кг

Тип установки:

стаціонарна

16

17. 1.3 Опис технологічних стадій виробництва виробу (Бублики " Українські )

1.3 Опис технологічних стадій виробництва виробу(Бублики " Українські )

Оброблення та формування тістових заготовок

Після відлежування тісто подають на оброблення та

формування в ділильно-формувальну машину Б-4-58.

Шматки тіста завантажують у приймальну воронку

машини, яка під час роботи повинна бути весь час

завантажена, та ручними методами «у розкатку» і «на

щипок». З машини тісто потрапляє в поршневі канали.

17

18. Характеристика устаткування:

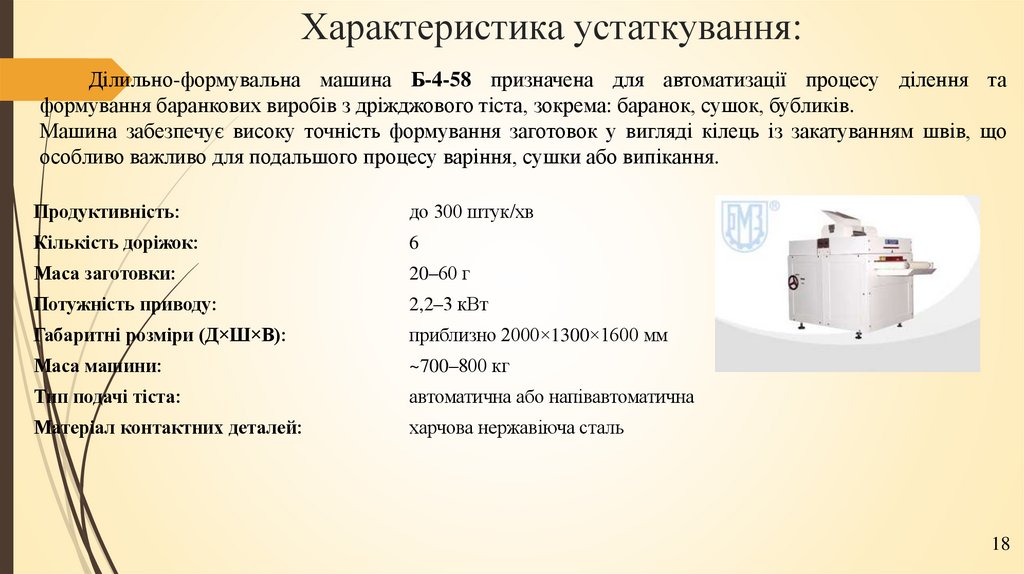

Ділильно-формувальна машина Б-4-58 призначена для автоматизації процесу ділення таформування баранкових виробів з дріжджового тіста, зокрема: баранок, сушок, бубликів.

Машина забезпечує високу точність формування заготовок у вигляді кілець із закатуванням швів, що

особливо важливо для подальшого процесу варіння, сушки або випікання.

Продуктивність:

до 300 штук/хв

Кількість доріжок:

6

Маса заготовки:

20–60 г

Потужність приводу:

2,2–3 кВт

Габаритні розміри (Д×Ш×В):

приблизно 2000×1300×1600 мм

Маса машини:

~700–800 кг

Тип подачі тіста:

автоматична або напівавтоматична

Матеріал контактних деталей:

харчова нержавіюча сталь

18

19. 1.3 Опис технологічних стадій виробництва виробу (Бублики " Українські )

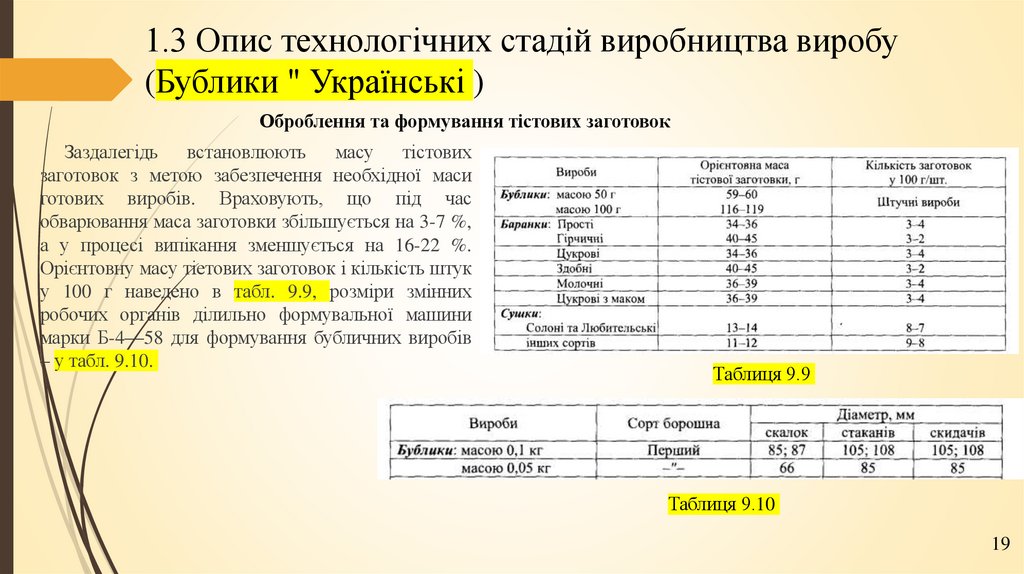

1.3 Опис технологічних стадій виробництва виробу(Бублики " Українські )

Оброблення та формування тістових заготовок

Заздалегідь встановлюють

масу

тістових

заготовок з метою забезпечення необхідної маси

готових виробів. Враховують, що під час

обварювання маса заготовки збільшується на 3-7 %,

а у процесі випікання зменшується на 16-22 %.

Орієнтовну масу тіетових заготовок і кількість штук

у 100 г наведено в табл. 9.9, розміри змінних

робочих органів ділильно формувальної машини

марки Б-4—58 для формування бубличних виробів

– у табл. 9.10.

Таблиця 9.9

Таблиця 9.10

19

20. 1.3 Опис технологічних стадій виробництва виробу (Бублики " Українські )

1.3 Опис технологічних стадій виробництва виробу(Бублики " Українські )

Вистоювання, ошпарювання (обварювання) та випікання тістових заготовок

Сформовані тістові заготовки викладають на листи, застелені

пергаментним папером та залишають у камері розстоювальні CLA

CR 2T 2C 4060 Italbakery за температури 35-40 °С та відносної

вологості 75-85 %. Обсипку тіетових заготовок, якщо вона

передбачена, здійснюють під час укладання їх на пергамент.

Тривалість вистоювання тіетових заготовок бубликів 90-120 хв.

Після вистоювання тістові заготовки піддають гідротермічному

обробленню - ошпарюють у паровій камері за тиску пари 0,14-0,15

МПа та температури 106-114 °С протягом 1-3,5 хв або обварюють

у котлі в киплячій воді. Для надання виробам під час випікання

гарного забарвлення у воду для обварювання додають цукор.

Орієнтовна тривалість обварювання тіетових заготовок бубликів 520 с. Обварені тістові заготовки обсушують у спеціальних камерах

за температури 150-200 °С або у приміщенні цеху на дошках,

обтягнутих тканиною та встановлених на вагонетки. Обсушені

заготовки випікають печі А2-ХПК 165-250°С. Температура

центральних шарів заготовки у кінці випікання становить 104-106

°С.

20

21. Характеристика устаткування:

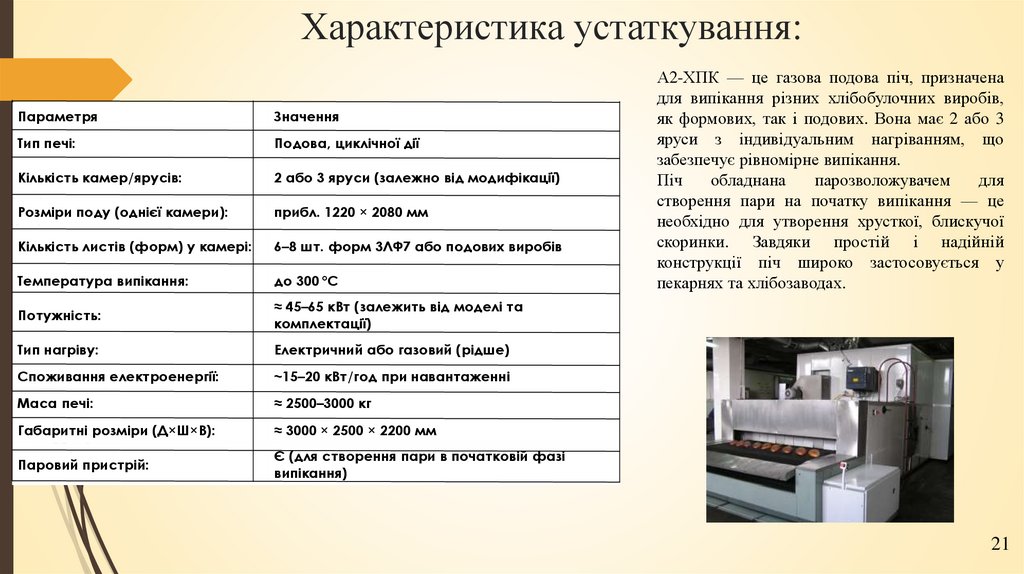

ПараметряЗначення

Тип печі:

Подова, циклічної дії

Кількість камер/ярусів:

2 або 3 яруси (залежно від модифікації)

Розміри поду (однієї камери):

прибл. 1220 × 2080 мм

Кількість листів (форм) у камері:

6–8 шт. форм 3ЛФ7 або подових виробів

Температура випікання:

до 300 °C

Потужність:

≈ 45–65 кВт (залежить від моделі та

комплектації)

Тип нагріву:

Електричний або газовий (рідше)

Споживання електроенергії:

~15–20 кВт/год при навантаженні

Маса печі:

≈ 2500–3000 кг

Габаритні розміри (Д×Ш×В):

≈ 3000 × 2500 × 2200 мм

Паровий пристрій:

Є (для створення пари в початковій фазі

випікання)

А2-ХПК — це газова подова піч, призначена

для випікання різних хлібобулочних виробів,

як формових, так і подових. Вона має 2 або 3

яруси з індивідуальним нагріванням, що

забезпечує рівномірне випікання.

Піч

обладнана

парозволожувачем

для

створення пари на початку випікання — це

необхідно для утворення хрусткої, блискучої

скоринки. Завдяки простій і надійній

конструкції піч широко застосовується у

пекарнях та хлібозаводах.

21

22. 1.3 Опис технологічних стадій виробництва виробу (Бублики " Українські )

1.3 Опис технологічних стадій виробництва виробу(Бублики " Українські )

Охолоджння та зберігання

Після випікання вироби охолоджують. Є два способи охолодження:

1. Природне охолодження (традиційний спосіб):

Бублики викладаються на решітки або транспортерні стрічки з хорошою вентиляцією. Тривалість

охолодження — 40–60 хвилин при температурі повітря 20–25°C. Обдування повітрям може бути

пасивне або з використанням вентиляторів.

2. Примусове охолодження (індустріальний спосіб):

Використовуються охолоджувальні тунелі або камери з регульованим повітряним потоком.

Повітря охолоджується до 10–15°C і направляється на вироби з усіх боків. Це дозволяє зменшити час

охолодження до 15–25 хвилин.

Зберігання до упакування

Бублики зберігають у дерев’яних або пластикових ящиках з перфорацією.

Максимальна висота штабелю — не більше 1 м, щоб не деформувались.

Зберігають не більше 4 годин до упаковки.

22

23.

1.4 Умови зберігання та строки придатності готової продукціїСтрок придатності 32 години з моменту виготовлення. Умови зберігання. Температура: від +6°C до +28°C. Відносна

вологість повітря: 65–75%Місце зберігання має бути чистим, сухим, добре вентильованим, без наявності

шкідників.

23

24.

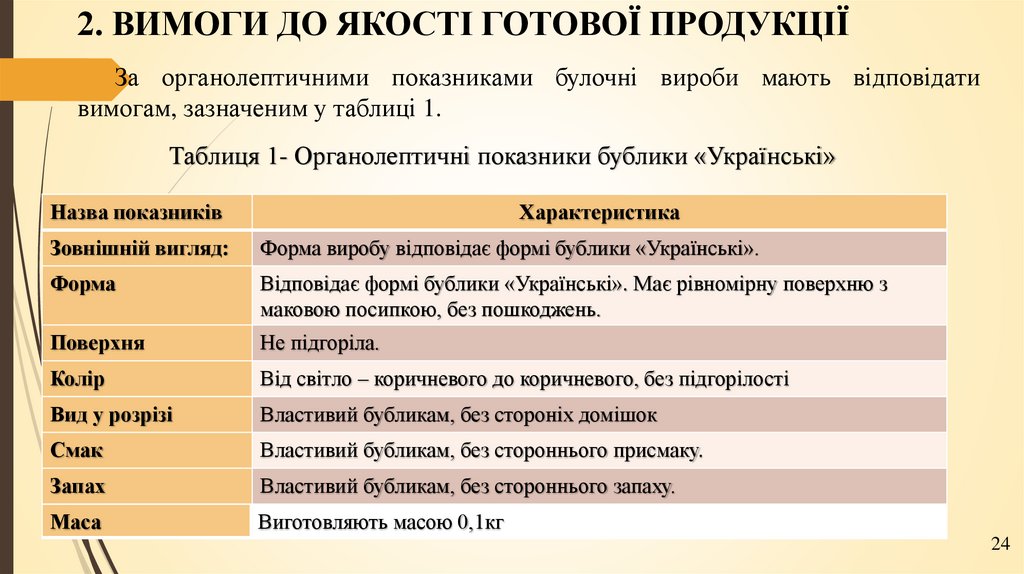

2. ВИМОГИ ДО ЯКОСТІ ГОТОВОЇ ПРОДУКЦІЇЗа органолептичними показниками булочні вироби мають відповідати

вимогам, зазначеним у таблиці 1.

Таблиця 1- Органолептичні показники бублики «Українські»

Назва показників

Характеристика

Зовнішній вигляд:

Форма виробу відповідає формі бублики «Українські».

Форма

Відповідає формі бублики «Українські». Має рівномірну поверхню з

маковою посипкою, без пошкоджень.

Поверхня

Не підгоріла.

Колір

Від світло – коричневого до коричневого, без підгорілості

Вид у розрізі

Властивий бубликам, без стороніх домішок

Смак

Властивий бубликам, без стороннього присмаку.

Запах

Властивий бубликам, без стороннього запаху.

Маса

Виготовляють масою 0,1кг

24

25. 3. ПРЕЗЕНТАЦІЯ РОБІТНИЧОЇ ПРОФЕСІЇ ”ПАКУВАЛЬНИК”

Посада “Пакувальник” відноситься до категорії “Робітник”.Кваліфікаційні вимоги пакувальника:

Освіта: середня загальна або професійно-технічна освіта.

Досвід роботи: бажано, але не обов’язково; навички роботи з упаковувальним обладнанням будуть

перевагою.

Знання: базові навички роботи з пакувальними машинами та інструментами.

Фізичні можливості: гарна моторика рук, витривалість.

Основні обов’язки пакувальника:

Упаковка готової продукції згідно з вимогами технологічного процесу.

Контроль якості упаковки (відсутність пошкоджень, правильне маркування).

Підготовка упаковочного матеріалу до роботи.

Робота на упаковувальному обладнанні (ручно або автоматизовано).

Дотримання санітарних та гігієнічних норм.

Ведення звітної документації (при необхідності).

25

26.

3. ПРЕЗЕНТАЦІЯ РОБІТНИЧОЇ ПРОФЕСІЇ”ПАКУВАЛЬНИК”

Вимоги до особистих якостей пакувальника:

Відповідальність і уважність.

Старанність і акуратність у роботі.

Швидкість і зосередженість.

Здатність працювати в команді.

Витривалість і гарна фізична форма.

Готовність до монотонної роботи.

Перспективи професії пакувальника:

Можливість кар’єрного росту до оператора пакувальної лінії або майстра зміни.

Освоєння суміжних професій у виробничій сфері.

Робота в різних галузях: харчова промисловість, фармацевтика, косметика, логістика.

Перспектива працевлаштування в стабільних компаніях з хорошими умовами праці.

Можливість підвищення кваліфікації та навчання новим технологіям пакування.

26

27. СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Дробот В.І. Довідник з технології хлібопекарського виробництва. Київ.Руслана,1998.

2. Дробот В.І. Технологія хлібопекарського виробництва. Київ ”Логос”, 2002.

3. Дробот В.І. Довідник з технології хлібопекарського виробництва. Київ. ПрофКнига,

2019.

4. ДСТУ 7042:2009 «Вироби хлібобулочні бубличні. Загальні технічні умови».

27

Промышленность

Промышленность