Похожие презентации:

Термомеханический анализ (ТМА). Лекция 4

1.

ТЕРМОМЕХАНИЧЕСКИЙ АНАЛИЗ(ТМА)

2.

Термомеханический анализметод анализа, при котором испытуемый образец подвергается

действию знакопостоянной механической нагрузки и

определенной

температурной

программы,

при

этом

регистрируется деформация образца как функция температуры

и/или времени.

Деформационная теплостойкость - способность полимера

противостоять действию направленного внешнего усилия,

которое создает в нем напряжение, способное вызвать

деформацию (недопустимое изменение геометрии образца при

воздействии повышенной температуры и нагрузки).

Объекты исследования: термо- и реактивные пластмассы, в том

числе наполненные, в виде образцов, вырезанных из листов или

готовых изделий, а также образцов, изготовленных методом

свободного литья, литья под давлением или прессования.

3. Нормативная база метода ТМА

• ГОСТ 32618.1-2014 Пластмассы. Термомеханическийанализ (ТМА). Часть 1. Общие принципы

• ГОСТ 32618.2-2014 Пластмассы. Термомеханический

анализ (ТМА). Часть 2. Определение коэффициента

линейного теплового расширения и температуры

стеклования

• ГОСТ Р 56723-2015 Пластмассы. Термомеханический

анализ (ТМА). Часть 3. Определение температуры

пенетрации

ε,

4.

Области применения ТМА- установление фазового состояния полимера (аморфности или

кристалличности);

- выявление процессов и определение температур перехода

полимера из одного фазового или физического состояния в

другое;

- определение коэффициента линейного термического

расширения и его зависимости от температуры;

- изучение ползучести полимеров при различных режимах

нагружения;

- сравнительная оценка величин молекулярных масс

полимергомологов;

- оценка полидисперсности полимера;

- получение данных о межмолекулярных взаимодействиях;

- сравнительная оценка гибкости макромолекул различных

полимеров;

5.

(Продолжение)-

исследование

разделения;

совместимости

и

процесса

фазового

- обнаружение и изучение различных реакций в полимерных

системах;

- установление способности полимера к структурированию,

определение температурного интервала и кинетики процесса

отверждения; расчет параметров сетчатой структуры;

- оценка влияния пластификаторов, наполнителей и других

добавок, вводимых в полимерные материалы (в том числе

оценка влияния морфологии и свойств изотропных и

анизотропных наполнителей на термодеформационное

поведение армированных пластиков);

6.

(Продолжение)Оценка технологических параметров процесса

переработки полимеров

-

определение деформационной теплостойкости, т. е.

температуры, при которой начинает развиваться недопустимо

большая

деформация

образца,

находящегося

под

определённой нагрузкой и нагреваемого с определённой

скоростью;

- оптимизация режимов формования изделий из расплава и из

заготовок;

- корректировка температурных условий пластикации

термопластов;

- оценка температурных областей работоспособности

полимерного материала.

7.

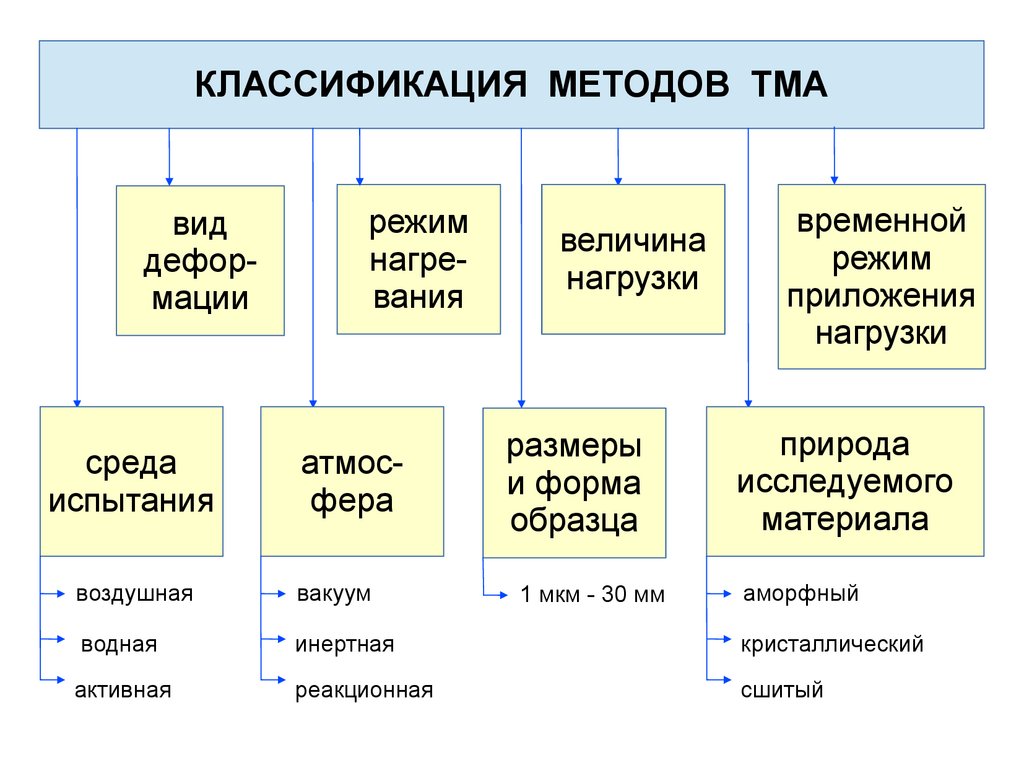

КЛАССИФИКАЦИЯ МЕТОДОВ ТМАвид

деформации

режим

нагревания

величина

нагрузки

временной

режим

приложения

нагрузки

атмосфера

размеры

и форма

образца

природа

исследуемого

материала

воздушная

вакуум

1 мкм - 30 мм

аморфный

водная

инертная

кристаллический

активная

реакционная

сшитый

среда

испытания

8.

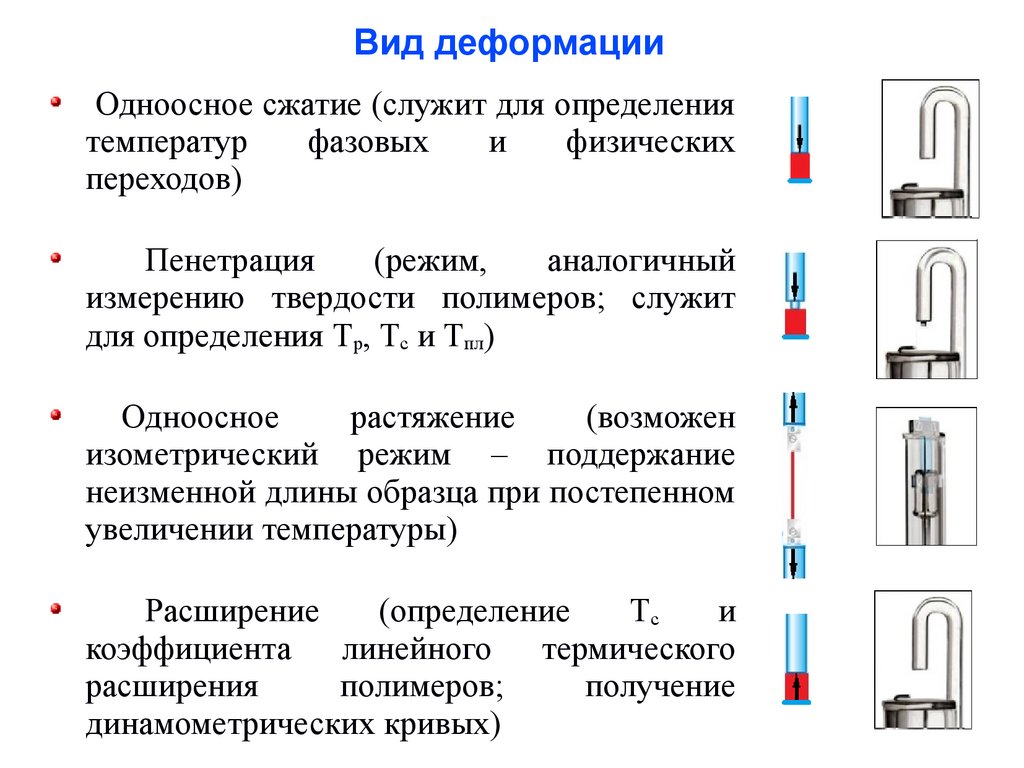

Вид деформацииОдноосное сжатие (служит для определения

температур

фазовых

и

физических

переходов)

Пенетрация

(режим,

аналогичный

измерению твердости полимеров; служит

для определения Тр, Тс и Тпл)

Одноосное

растяжение

(возможен

изометрический режим – поддержание

неизменной длины образца при постепенном

увеличении температуры)

Расширение

(определение

Тс

и

коэффициента

линейного термического

расширения

полимеров;

получение

динамометрических кривых)

9.

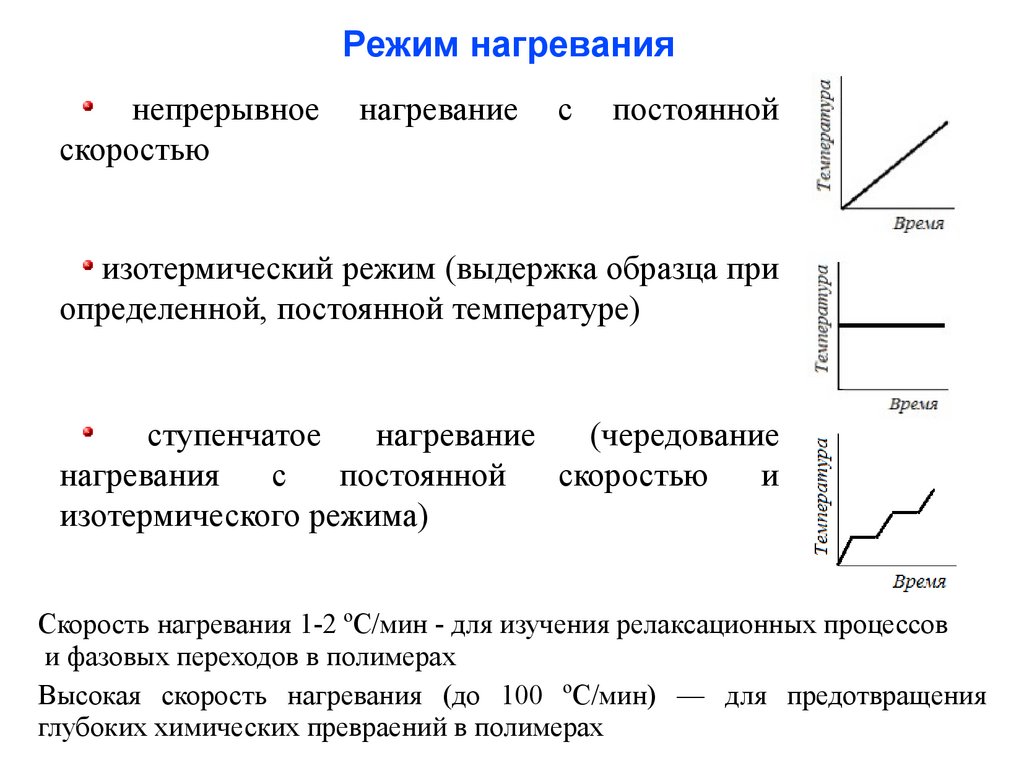

Режим нагреваниянепрерывное

скоростью

нагревание

с

постоянной

изотермический режим (выдержка образца при

определенной, постоянной температуре)

ступенчатое

нагревание

(чередование

нагревания

с

постоянной

скоростью

и

изотермического режима)

Скорость нагревания 1-2 ºС/мин - для изучения релаксационных процессов

и фазовых переходов в полимерах

Высокая скорость нагревания (до 100 ºС/мин) — для предотвращения

глубоких химических превраений в полимерах

10.

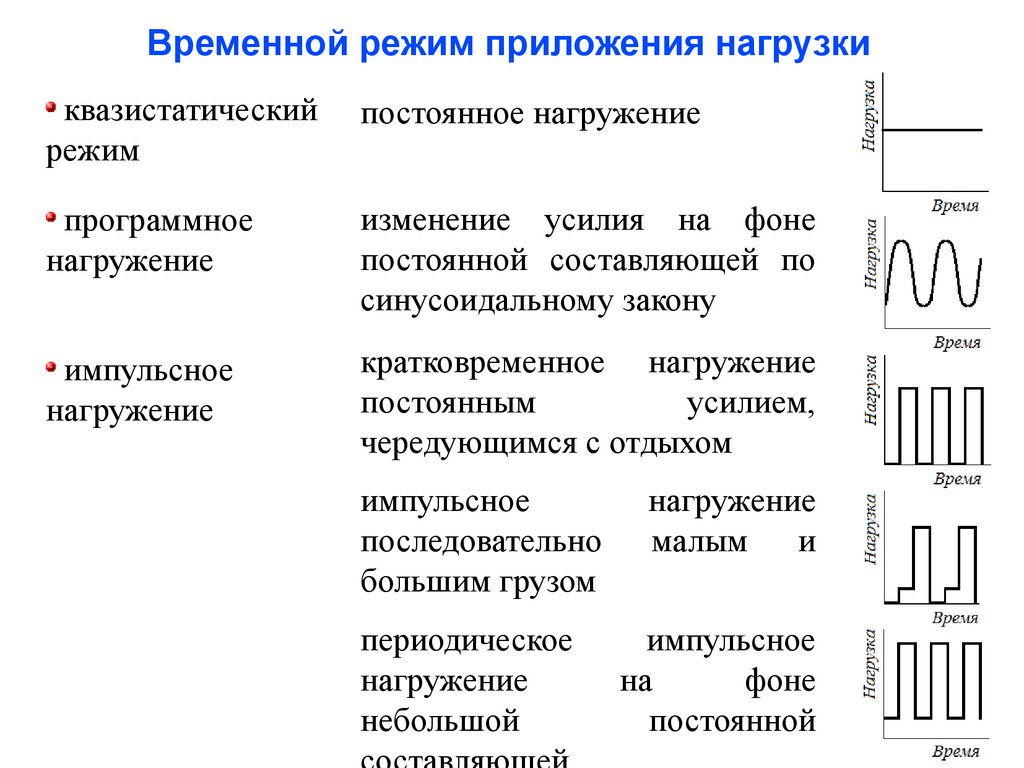

Временной режим приложения нагрузкиквазистатический

режим

постоянное нагружение

программное

нагружение

изменение усилия на фоне

постоянной составляющей по

синусоидальному закону

импульсное

нагружение

кратковременное нагружение

постоянным

усилием,

чередующимся с отдыхом

импульсное

последовательно

большим грузом

нагружение

малым и

периодическое

нагружение

небольшой

импульсное

на

фоне

постоянной

11.

Приборы для снятия ТМККонсистометр Хепплера:

12.

Приборы для снятия ТМКДержатели образцов

(материал — кварцевое стекло)

Режим — статический или

динамический

Нагрузка– от 0 до 2500 Н

Температура от -170 до 1000 ºС

Среда — воздух, вакуум,

продувочный газ

Скорость нагрева 0.1 – 100 град./мин

13.

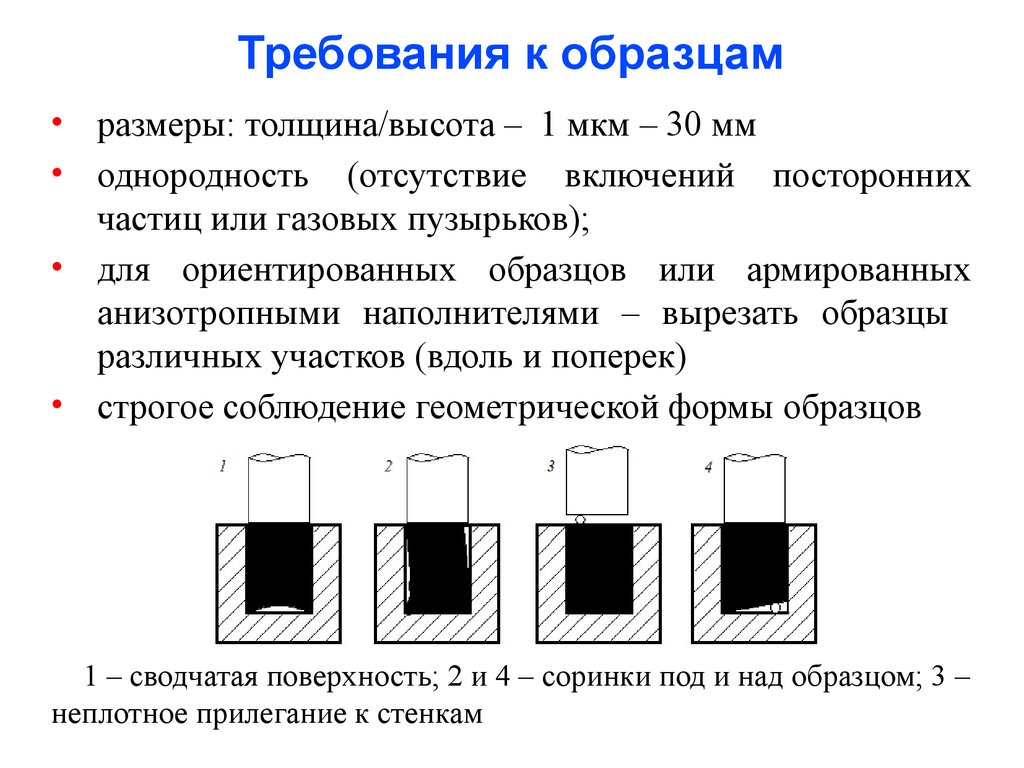

Требования к образцам• размеры: толщина/высота – 1 мкм – 30 мм

• однородность (отсутствие включений посторонних

частиц или газовых пузырьков);

• для ориентированных образцов или армированных

анизотропными наполнителями – вырезать образцы

различных участков (вдоль и поперек)

• строгое соблюдение геометрической формы образцов

1 – сводчатая поверхность; 2 и 4 – соринки под и над образцом; 3 –

неплотное прилегание к стенкам

14.

ТМА - метод импульсного нагружения(метод В. А. Каргина — Т. И. Соголовой)

В. А. Каргин

ТМК аморфного полимера:

сплошная линия — импульсное

нагружение (σимп) с постоянной

составляющей (σпост);

1 - при σ = σпост;

2 — импульсное нагружение

3 - при σ = σимп + σпост

ТМК линейного аморфного

полимера:

1 - импульсное нагружение;

2 - непрерывное нагружение

I – стеклообразное,

II – высокоэластическое,

III – вязкотекучее состояние

15.

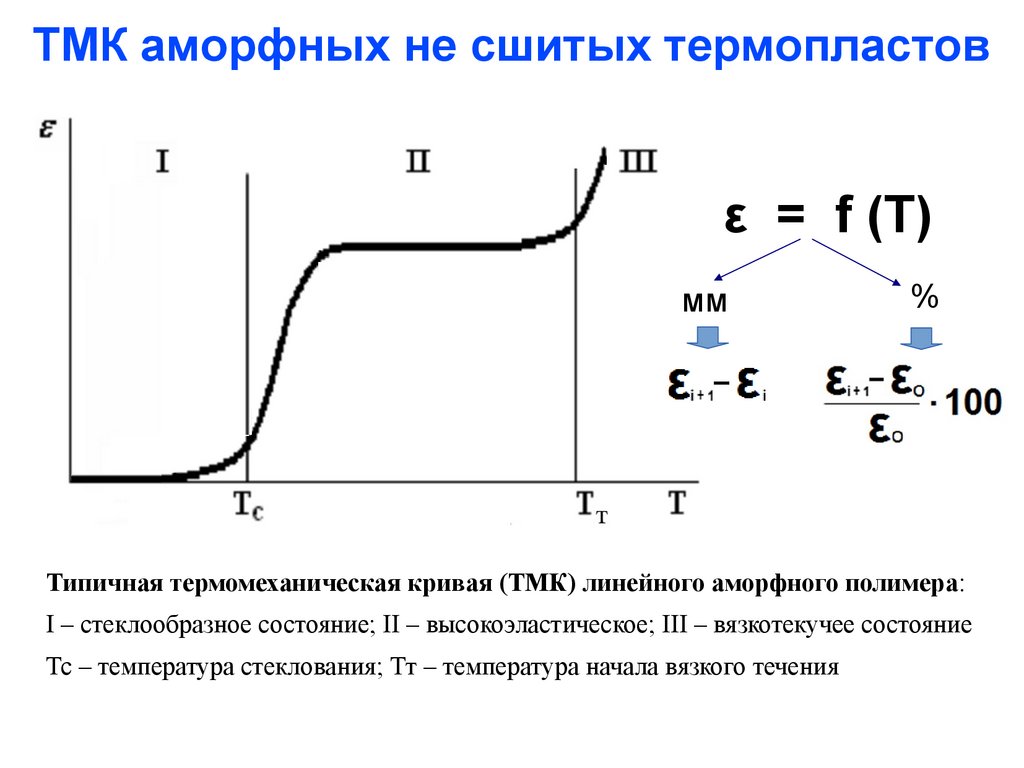

ТМК аморфных не сшитых термопластовε = f (T)

мм

%

Типичная термомеханическая кривая (ТМК) линейного аморфного полимера:

I – стеклообразное состояние; II – высокоэластическое; III – вязкотекучее состояние

Тс – температура стеклования; Тт – температура начала вязкого течения

16.

ТМК кристаллических полимеровТипичная термомеханическая кривая (ТМК) кристаллического полимера с

высокой степенью кристалличности: Тпл – плавления

17.

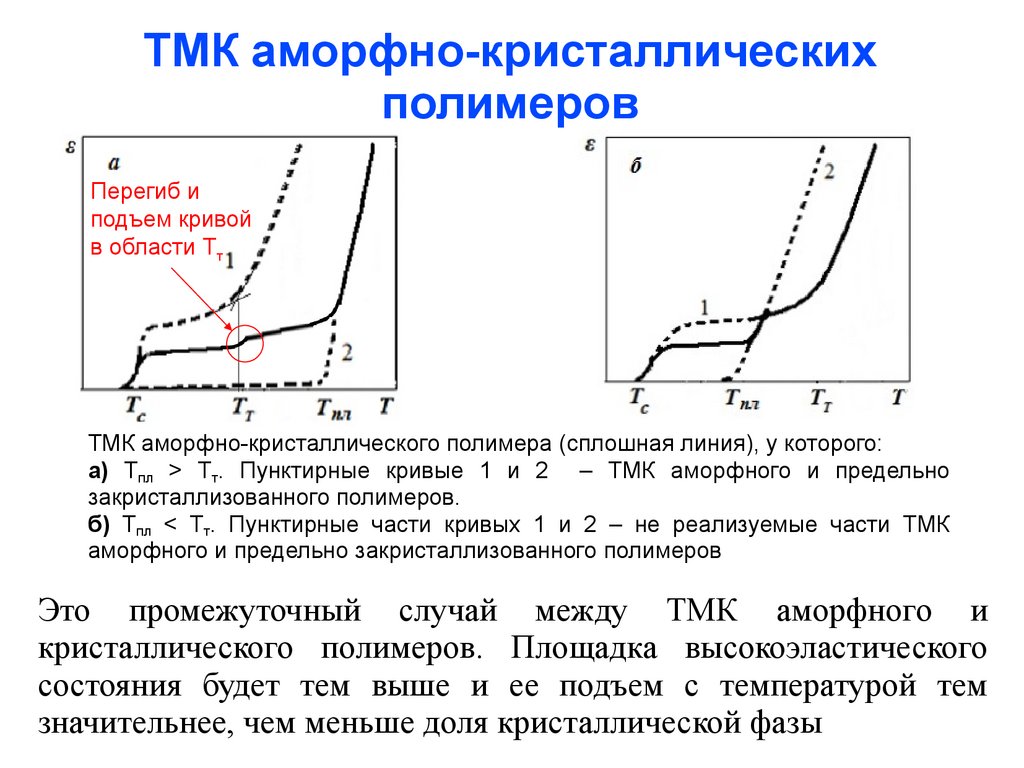

ТМК аморфно-кристаллическихполимеров

Перегиб и

подъем кривой

в области Тт

ТМК аморфно-кристаллического полимера (сплошная линия), у которого:

а) Тпл > Тт. Пунктирные кривые 1 и 2 – ТМК аморфного и предельно

закристаллизованного полимеров.

б) Тпл < Тт. Пунктирные части кривых 1 и 2 – не реализуемые части ТМК

аморфного и предельно закристаллизованного полимеров

Это промежуточный случай между ТМК аморфного и

кристаллического полимеров. Площадка высокоэластического

состояния будет тем выше и ее подъем с температурой тем

значительнее, чем меньше доля кристаллической фазы

18.

ТМК сшивающихся полимеров1 — Полимеры с редкой сеткой

способны проявлять

высокоэластические свойства

(кривая 1), но не могут течь.

2 - Полимеры с частой сеткой

могут находиться только в

стеклообразном состоянии. При

сильном нагреве таких полимеров

происходит их термодеструкция

Образование сетчатой структуры может происходить при

повышенных температурах (нагревании). Если сшивание

начинается при Т<Тт (т. е. когда полимер находится в

высокоэластическом состоянии), то ТМК будет иметь вид кривой

3, если поперечные связи образуются при Т>Тт (полимер - в

вязкотекучем состоянии) — кривая 4.

19.

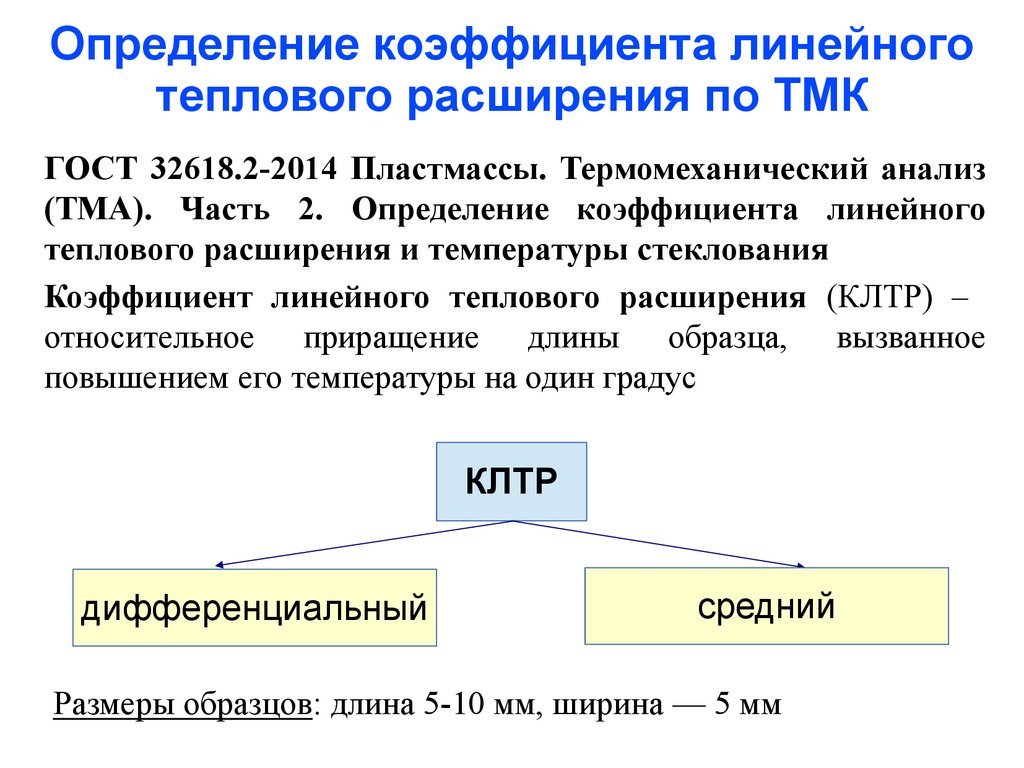

Определение коэффициента линейноготеплового расширения по ТМК

ГОСТ 32618.2-2014 Пластмассы. Термомеханический анализ

(ТМА). Часть 2. Определение коэффициента линейного

теплового расширения и температуры стеклования

Коэффициент линейного теплового расширения (КЛТР) –

относительное приращение длины образца, вызванное

повышением его температуры на один градус

КЛТР

дифференциальный

средний

Размеры образцов: длина 5-10 мм, ширина — 5 мм

20.

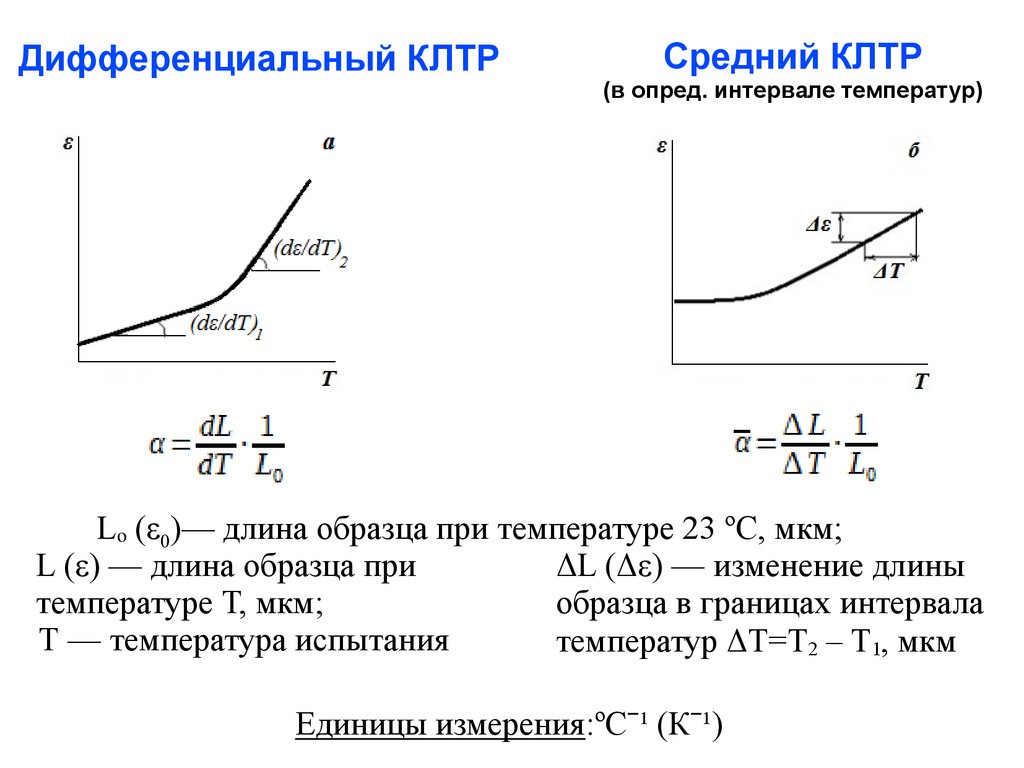

Дифференциальный КЛТРСредний КЛТР

(в опред. интервале температур)

Lₒ (ε0)— длина образца при температуре 23 ºС, мкм;

L (ε) — длина образца при

ΔL (Δε) — изменение длины

температуре Т, мкм;

образца в границах интервала

Т — температура испытания

температур ΔТ=Т2 – Т1, мкм

Единицы измерения:ºСˉ¹ (Кˉ¹)

21.

Факторы, влияющие на форму ТМКНагрузка

1<2<3<4<5

Температура текучести с увеличением нагрузки снижается;

вырождается плато высокоэластичности.

22.

(Продолжение)Скорость нагревания

Чем выше скорость нагревания (1>2>3), тем при более высоких

температурах происходит переход в вязкотекучее состояние.

При быстром нагревании образца на ТМК могут отразиться не

все

переходы:

медленно

протекающие

процессы

(кристаллизация, отверждение) могут не успеть развиться в

достаточной степени!

23.

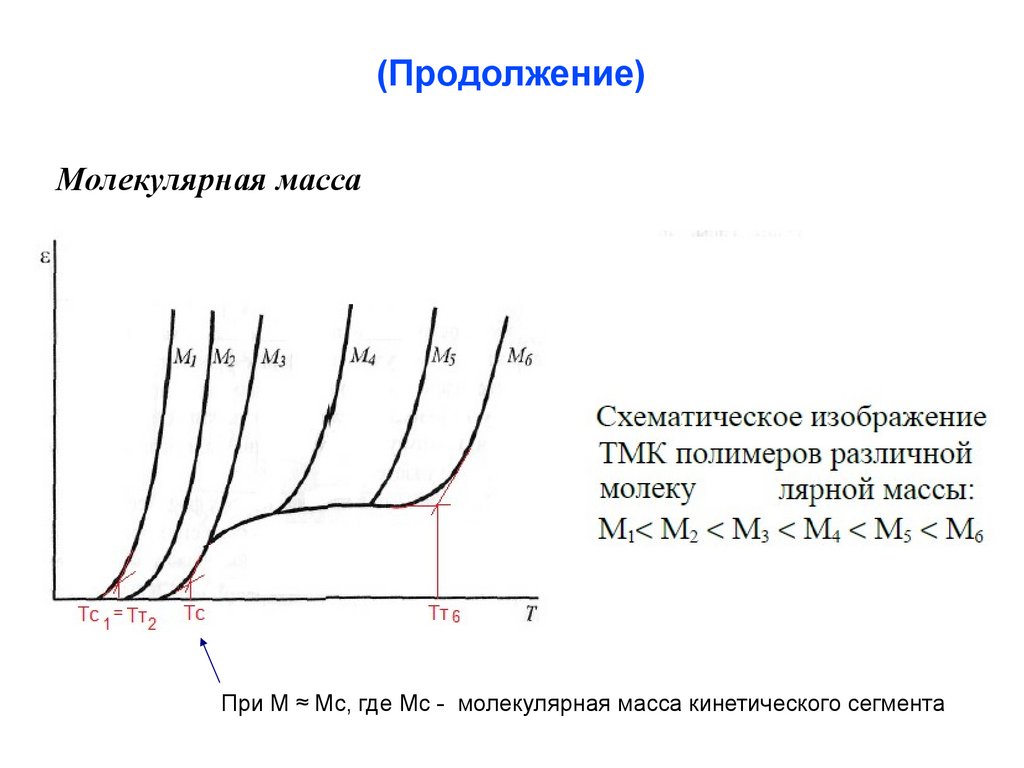

(Продолжение)Молекулярная масса

При М ≈ Мс, где Мс - молекулярная масса кинетического сегмента

24.

(Продолжение)Полимолекулярность

(широкое ММР)

Полярность (каждый подъем ТМК

связан с размораживанием подвижности

определенного вида связей. Чем больше

полярность, тем выше Тс и Тт.

Смеси полимеров (в случае ограниченно

совместимых или несовместимых

смесей полимеров могут проявляться

несколько областей стеклования.

Блоксополимеры

25.

(Продолжение)Продолжительность нагревания

сшивающихся полимеров: 1 < 2 < 3 < 4

(чем дольше нагревают отверждающийся полимер,

тем большее количество связей успевает

образоваться. Кривые 3 и 4 - доотверждение)

Содержание отвердителя,

используемого для сшивания

полимера: 1 < 2 < 3 < 4 < 5 …

(чем больше отвердителя (до

определенного предела), тем более

плотная образуется сетка и, след., тем

меньше деформация в высокоэластическом

состоянии)

26.

(Продолжение)Содержание реакционноспособных (эпоксидных) групп в полимере (эпоксидной смоле,

отверждаемой полиэтиленполиамином): 1 — 3-5% ; 2 — 23-25%

Чем больше функциональных групп, тем более плотная сетчатая

структура образуется (способность к деформации уменьшается)

27.

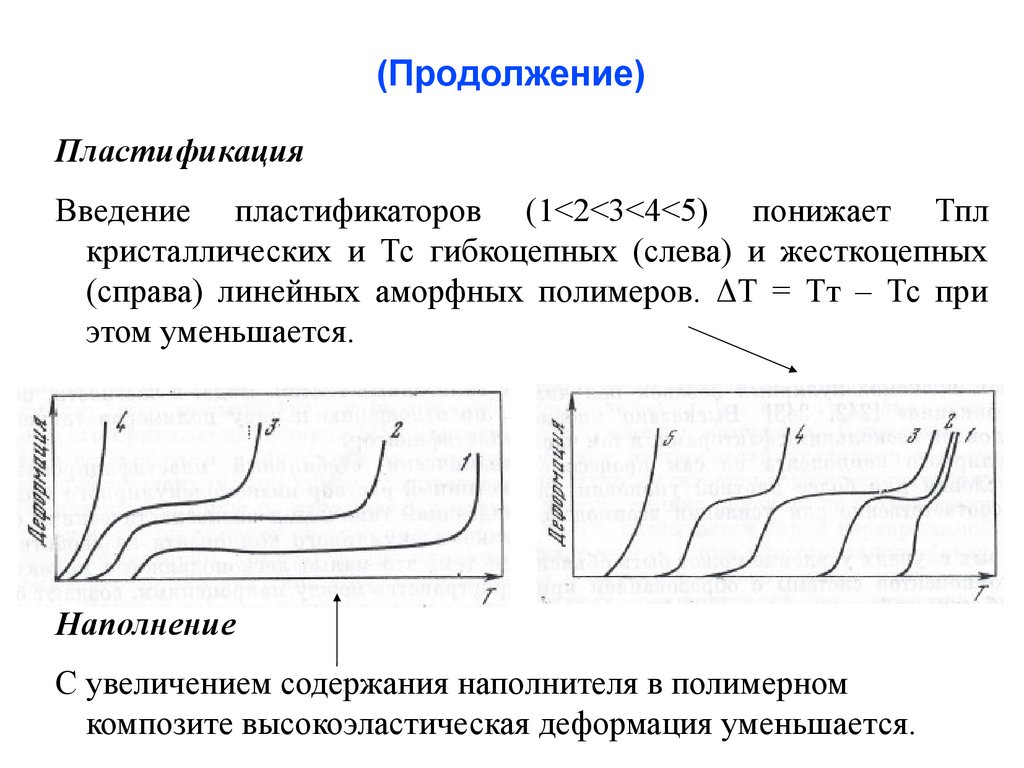

(Продолжение)Пластификация

Введение пластификаторов (1<2<3<4<5) понижает Тпл

кристаллических и Тс гибкоцепных (слева) и жесткоцепных

(справа) линейных аморфных полимеров. ΔТ = Тт – Тс при

этом уменьшается.

Наполнение

С увеличением содержания наполнителя в полимерном

композите высокоэластическая деформация уменьшается.

28.

Достоинства ТМАвысокая информативность (первичная характеристика

полимерных материалов — аморфные/кристаллические,

характеристические температуры...)

простота метода и его аппаратурного оформления

возможность использования одного образца небольшой

массы

Недостаток ТМА

относительно большая длительность эксперимента (2-4

часа при скорости нагрева — 1-5 ºС/мин)

29. ДИНАМИЧЕСКИЙ МЕХАНИЧЕСКИЙ АНАЛИЗ (ДМА, DMA)

30. Нормативная база метода ДМА

• ГОСТР

56801-2015.

Пластмассы.

Определение

механических свойств при динамическом нагружении. Часть

1. Общие принципы.

• ГОСТ

Р

56745-2015.

Пластмассы.

Определение

механических свойств при динамическом нагружении. Часть

2. Метод крутильного маятника.

• ГОСТ Р 56753-2015. Пластмассы. Определение

механических свойств при динамическом нагружении. Часть

11. Температура стеклования.

• ГОСТ Р 57739-2017 Композиты полимерные. Определение

температуры стеклования методом динамического

механического анализа.

• ГОСТ Р 56803-2015

• ГОСТ Р 56802-2015

31.

Области применения ДМА− вязкоупругих и релаксационных свойств полимерных

материалов

− изучение фазовых и физических переходов в полимерах и

определение температур переходов с возможностью

идентификации полимеров по характеристическим температурам

− изучение кинетики процессов полимеризации и отверждения,

получение информации о других химических и физических

процессах, происходящих в полимерах и композитах

− определение температурного интервала, в котором полимер

начинает отверждаться (М´ начинает резко возрастать, а tgδ −

снижаться). Оптимизация содержания отвердителя по временной

зависимости М´

32.

(Продолжение)− оценка влияния пластификаторов, наполнителей и других

добавок на свойства полимеров и композитов

− сравнительная оценка морфологии полимеров и их смесей

(степени кристалличности, разветвленности макромолекул и др.)

− определение температурной границы работоспособности

полимера при динамическом нагружении

− изучение процесса старения полимерных материалов под

действием различных факторов

− контроль качества продукции, в том числе обнаружение

дефектов в полимерных материалах

33. Вязкоупругость полимеров

1 фрагмент видеодемонстрирует

вязкие свойства

полимеров;

2 и 3 фрагменты –

упругие свойства

Для запуска видео наведите курсор на черный прямоугольник и нажмите на появившуюся

внизу стрелку

34. Теоретические основы метода ДМА

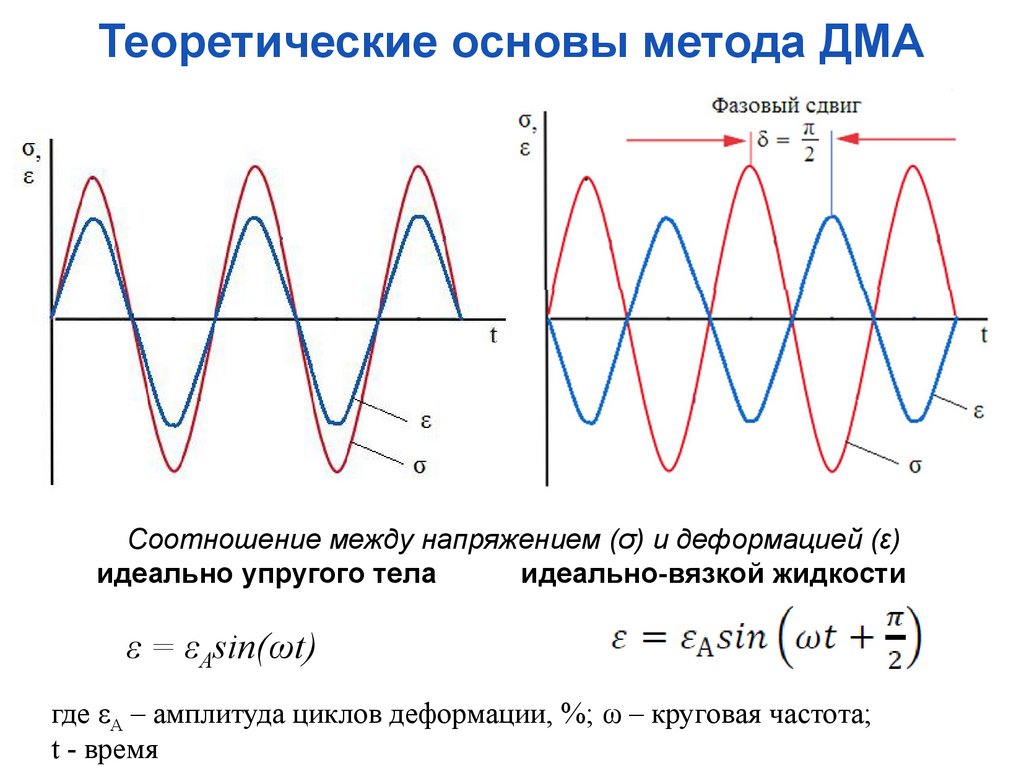

Соотношение между напряжением (σ) и деформацией (ε)идеально упругого тела

идеально-вязкой жидкости

ε = εАsin(ωt)

где εА – амплитуда циклов деформации, %; ω – круговая частота;

t - время

35.

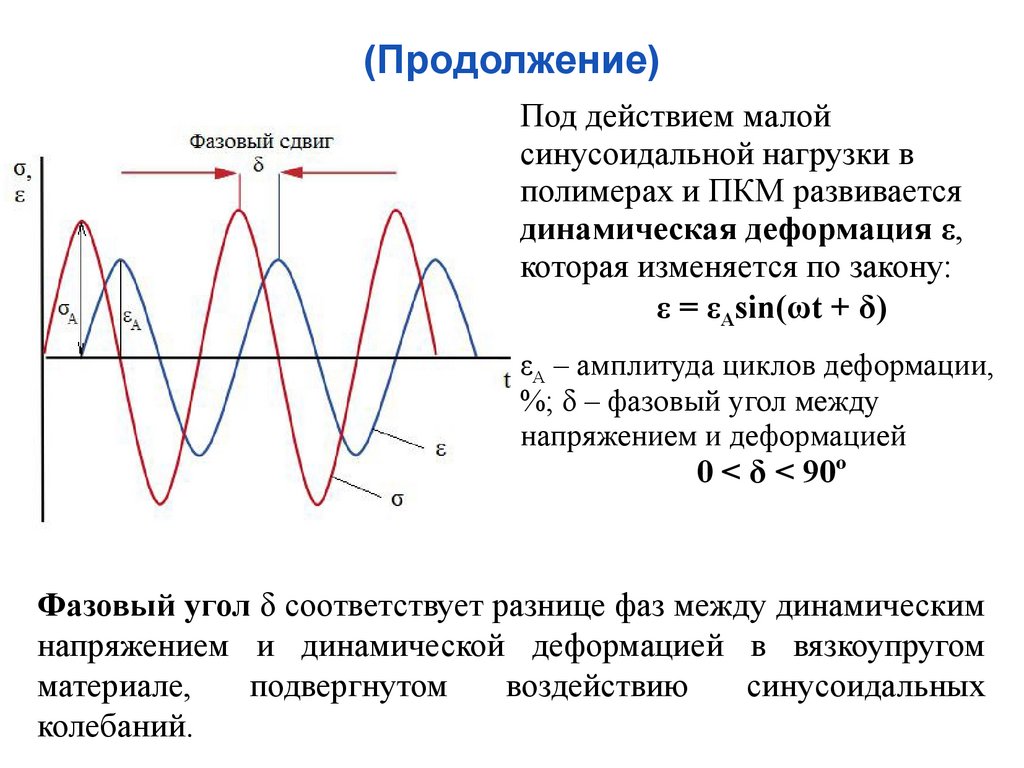

(Продолжение)Под действием малой

синусоидальной нагрузки в

полимерах и ПКМ развивается

динамическая деформация ε,

которая изменяется по закону:

ε = εАsin(ωt + δ)

εА – амплитуда циклов деформации,

%; δ – фазовый угол между

напряжением и деформацией

0 < δ < 90º

Фазовый угол δ соответствует разнице фаз между динамическим

напряжением и динамической деформацией в вязкоупругом

материале,

подвергнутом

воздействию

синусоидальных

колебаний.

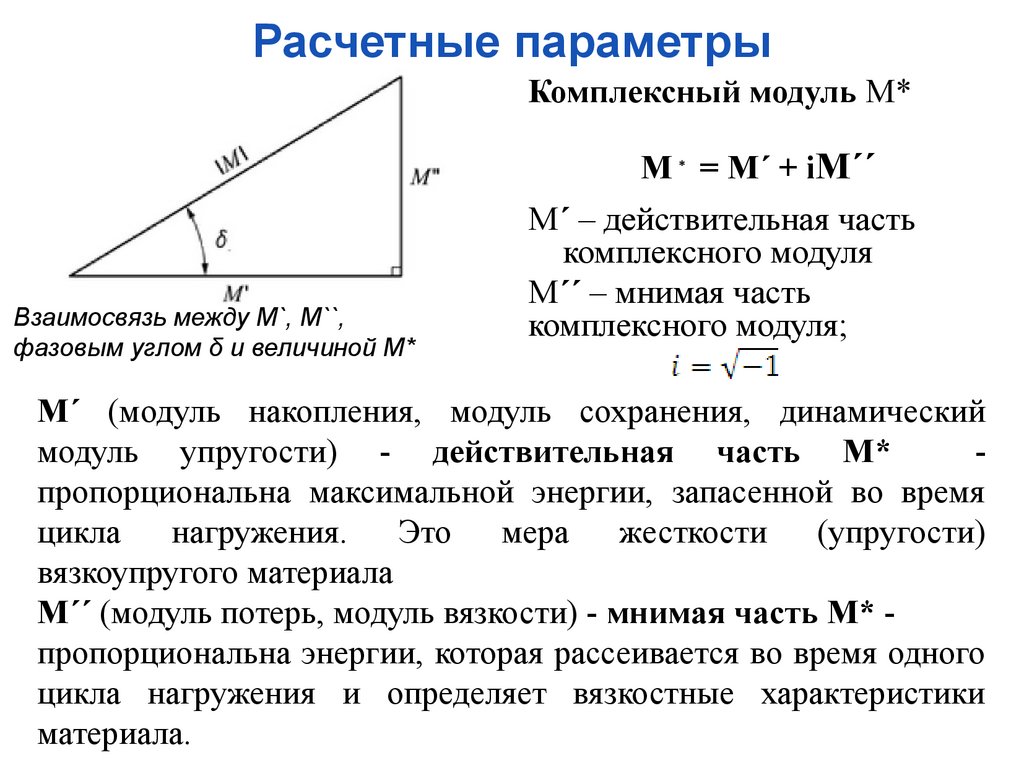

36. Расчетные параметры

Комплексный модуль М*М∗ = М´ + iМ´´

Взаимосвязь между М`, М``,

фазовым углом δ и величиной М*

М´ – действительная часть

комплексного модуля

М´´ – мнимая часть

комплексного модуля;

М´ (модуль накопления, модуль сохранения, динамический

модуль упругости) - действительная часть М*

пропорциональна максимальной энергии, запасенной во время

цикла

нагружения. Это мера жесткости (упругости)

вязкоупругого материала

М´´ (модуль потерь, модуль вязкости) - мнимая часть М* пропорциональна энергии, которая рассеивается во время одного

цикла нагружения и определяет вязкостные характеристики

материала.

37. Физический смысл М’ и М’’

Коэффициент механических потерь(фактор потерь) равен тангенсу фазового

угла (tg δ).

Коэффициент

механических

потерь

характеризует демпфирующие свойства

вязкоупругого материала.

Демпфирование – способность материала рассеивать энергию

при воздействии циклической нагрузки.

Чем выше tgδ, тем лучше демпфирующие свойства материала.

38. Приборы для ДМА

Диапазон частот – от 0,01 до 1000 Гц;Диапазон температур – от –190 до 600 °С (до

1500 °С);

Скорость нагрева – от 0,01 до 40 °С/мин;

Диапазон нагрузки – ± 40 Н (статическая

нагрузка до 1500 Н);

Максимальная деформация (диапазон сдвига)

– до ±2 мм (чувствительность – 1 нм);

Диапазон измерений по модулю – от 10-3 до

1010 МПа;

Диапазон затухания (tgδ) – от 0,005 до 100.

Динамический

механический анализатор

Максимальные длины образцов:

– трехточечный изгиб – до 100 мм;

– растяжение – до 20 мм;

– сжатие – до 16 мм (толщина);

– консольные изгибы – до 80 мм;

– сдвиг – Ø до 10 мм, толщина – до 12 мм

39. Образцы для проведения исследований методом ДМА

Неармированные, наполненные и армированные термо-,реактопласты, эластомеры и композиты, находящиеся в твердом

(монолитные

образцы,

имеющие

прямоугольную,

цилиндрическую, трубчатую или неправильную форму; пленки,

волокна, эластичные и вспененные материалы, резины, клеи, а

также порошкообразные образцы) или жидком состоянии.

Порошкообразные образцы анализируют, помещая в специальный

держатель («карман») из нержавеющей стали.

40. Методы испытания образцов

12

Образец с одной стороны

зафиксирован зажимом, а с

другой

закреплен

в

подвижном приводном вале

Образец закреплен с обоих

концов с помощью зажимов,

а в середине − в подвижном

приводном вале

4

Один конец образца закреплен

в зажиме, другой − в

подвижном приводном вале

3

5

Образец зажат между

неподвижной пластиной и

пластиной, установленной на

подвижном приводном вале

Образец лежит на

неподвижных опорах и

нагружается при помощи

подвижного приводного вала

6

Два идентичных образца зажаты

между двумя неподвижными

пластинами и пластиной

подвижного приводного вала

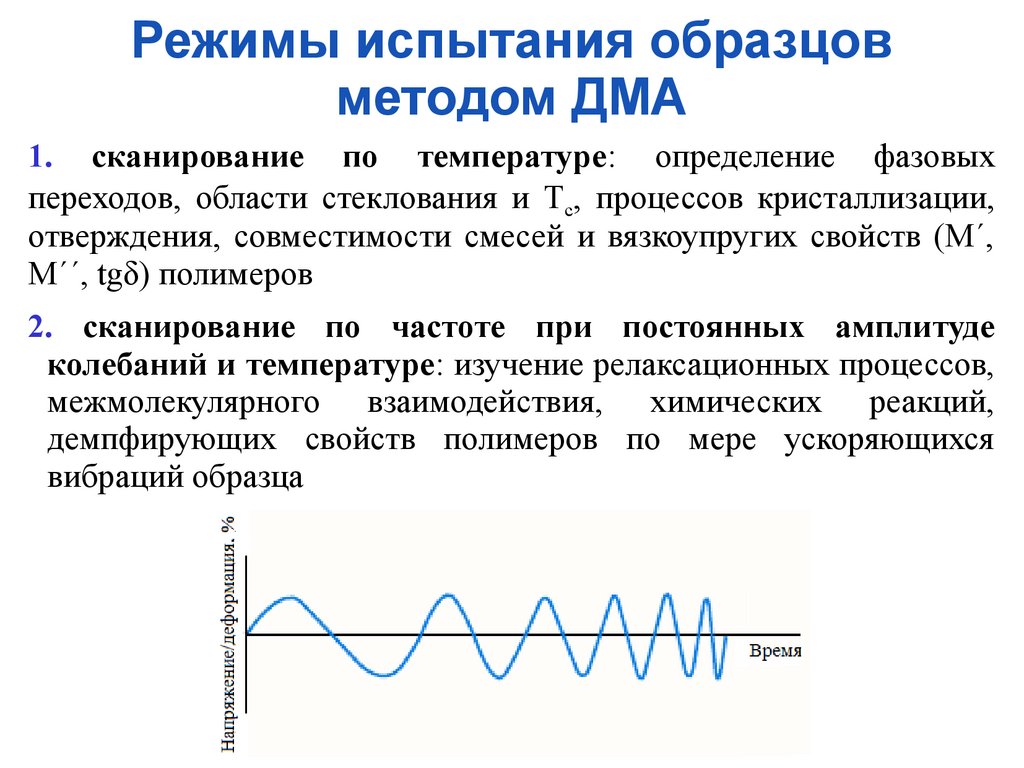

41. Режимы испытания образцов методом ДМА

1. сканирование по температуре: определение фазовыхпереходов, области стеклования и Тс, процессов кристаллизации,

отверждения, совместимости смесей и вязкоупругих свойств (М´,

М´´, tgδ) полимеров

2. сканирование по частоте при постоянных амплитуде

колебаний и температуре: изучение релаксационных процессов,

межмолекулярного взаимодействия, химических реакций,

демпфирующих свойств полимеров по мере ускоряющихся

вибраций образца

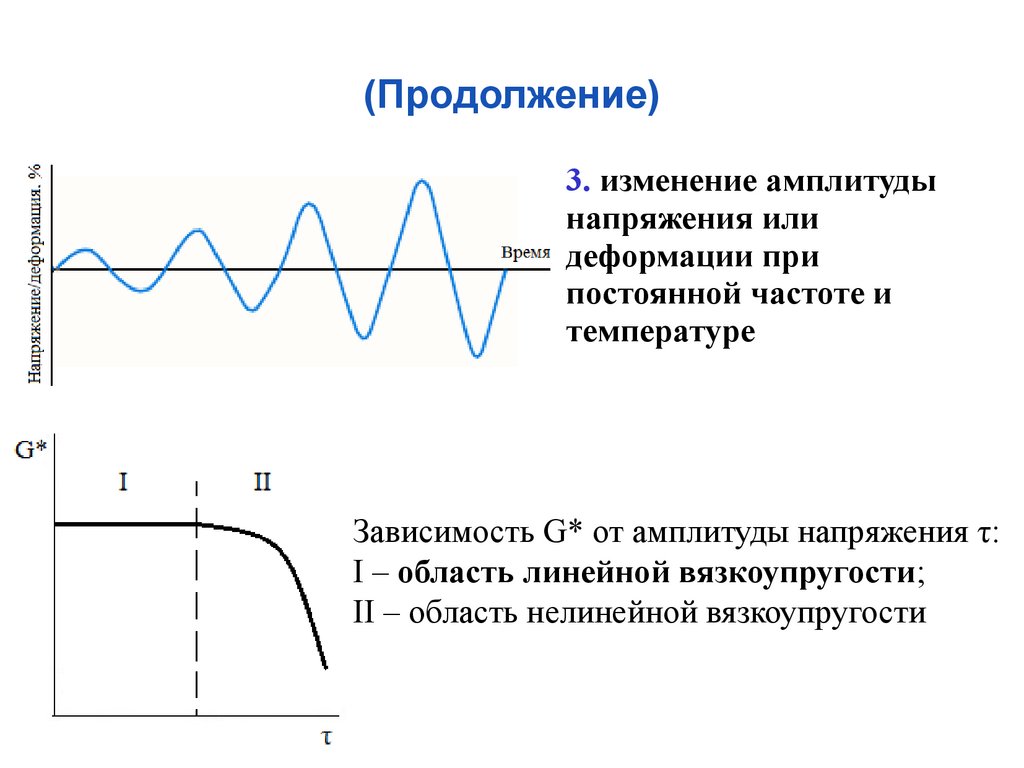

42. (Продолжение)

3. изменение амплитудынапряжения или

деформации при

постоянной частоте и

температуре

Зависимость G* от амплитуды напряжения τ:

I – область линейной вязкоупругости;

II – область нелинейной вязкоупругости

43.

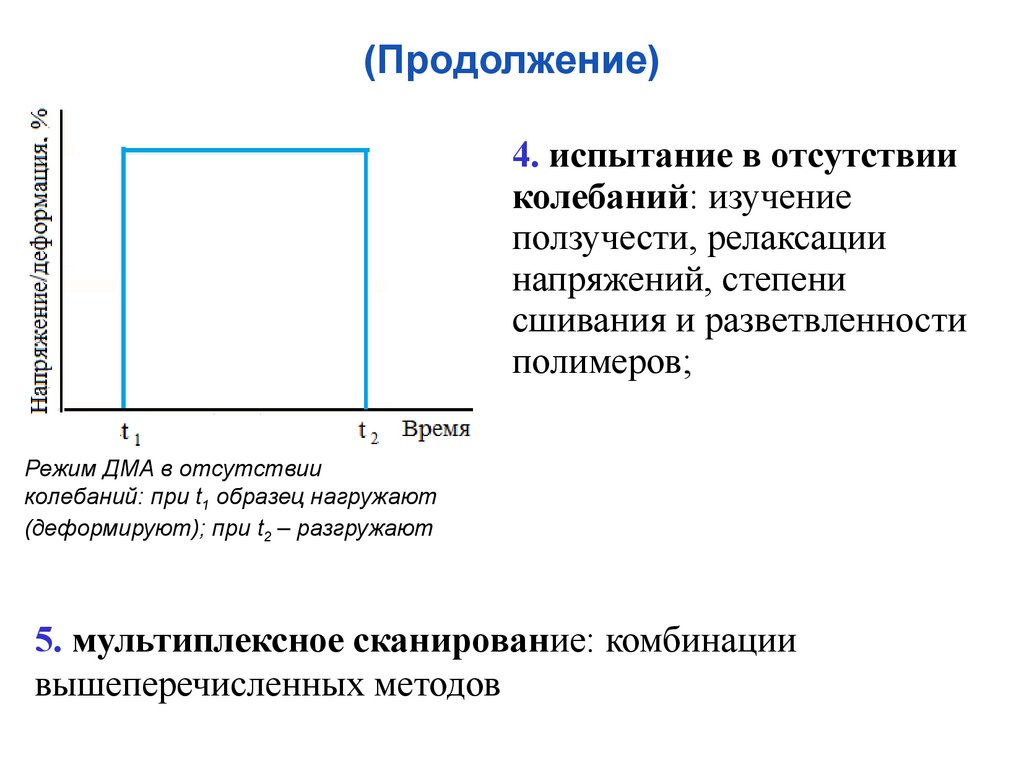

(Продолжение)4. испытание в отсутствии

колебаний: изучение

ползучести, релаксации

напряжений, степени

сшивания и разветвленности

полимеров;

Режим ДМА в отсутствии

колебаний: при t1 образец нагружают

(деформируют); при t2 – разгружают

5. мультиплексное сканирование: комбинации

вышеперечисленных методов

44. (Продолжение)

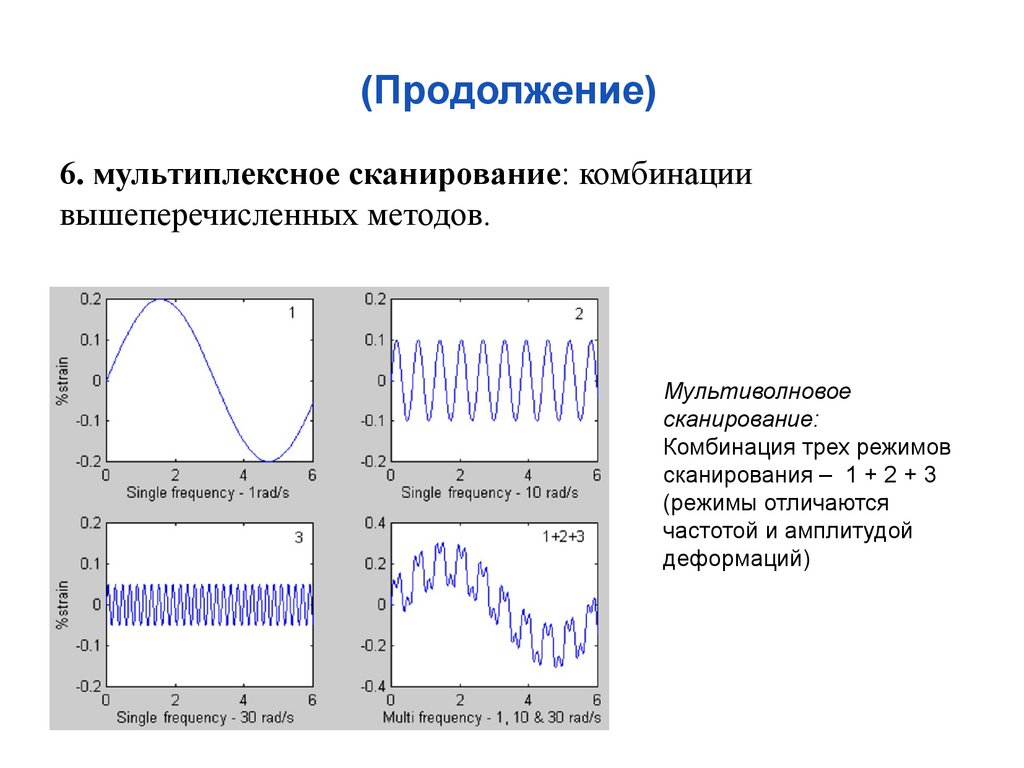

6. мультиплексное сканирование: комбинациивышеперечисленных методов.

Мультиволновое

сканирование:

Комбинация трех режимов

сканирования – 1 + 2 + 3

(режимы отличаются

частотой и амплитудой

деформаций)

45. Определение температуры стеклования методом ДМА

(цифрами указаны точки, в которых определяется Т с)I – стеклообразное состояние; II – переходная область;

III – высокоэластическое состояние; IV – вязкотекучее состояние

46. Изучение процесса отверждения методом ДМА

Держатель образца для сжатия сконтейнером и шарообразным

толкателем для исследования

отверждения высоковязких жидкостей

Время гелеобразования определяют по

кроссоверу (от англ. crossover –

пересечение, перекресток) - точке

пересечения модуля упругости и модуля

потерь.

47.

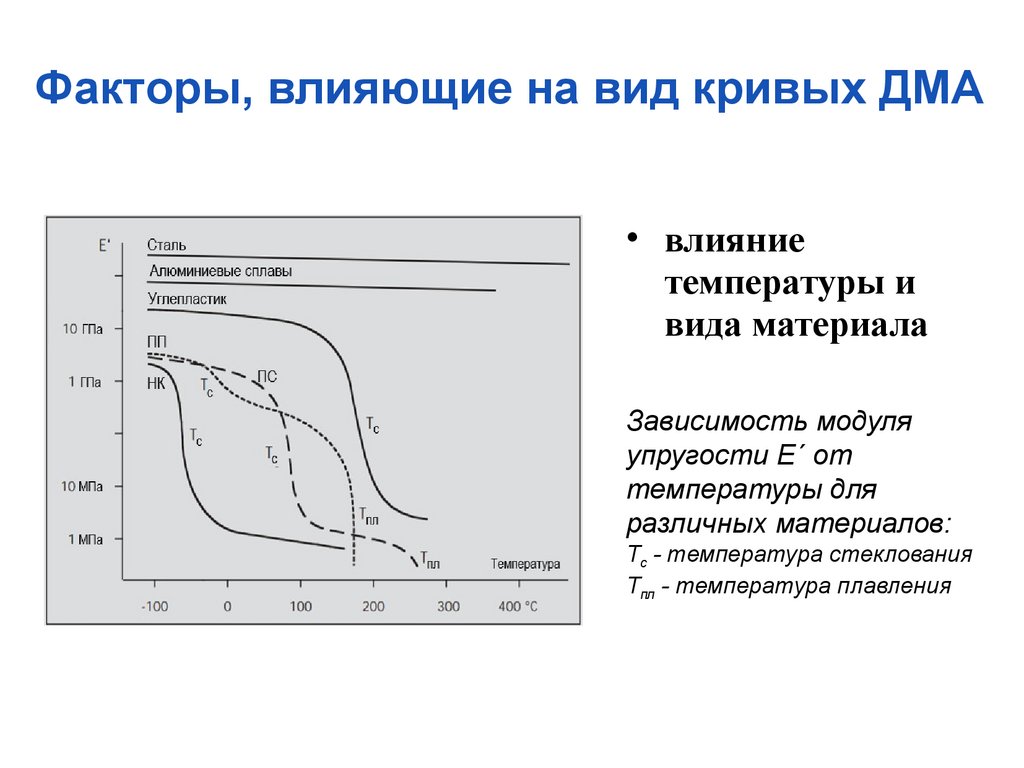

Факторы, влияющие на вид кривых ДМА• влияние

температуры и

вида материала

Зависимость модуля

упругости E´ от

температуры для

различных материалов:

Tс - температура стеклования

Tпл - температура плавления

48.

(Продолжение)• частота деформации образца

Холодная кристаллизация

Механическое стеклование

ДМА кривые (зависимость модуля

ДМА кривые: зависимости модулей

ДМА

кривая

аморфного

полимера:

упругости от температуры)

упругости

и потерь от частоты

– вязкое при

состояние;

II – высокоэластическое состояние;

образца ПЭТ,I снятые

различных

III –деформации

переходная область; IV – область стеклообразного состояния

частотах

49.

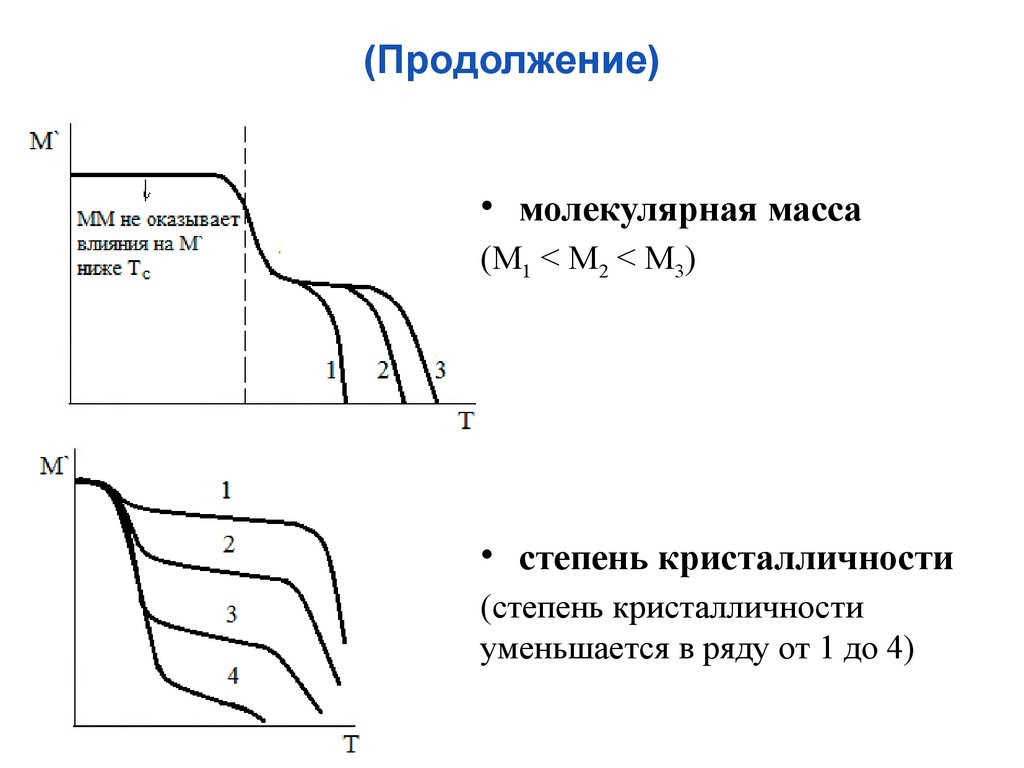

(Продолжение)• молекулярная масса

(М1 < М2 < М3)

• степень кристалличности

(степень кристалличности

уменьшается в ряду от 1 до 4)

50.

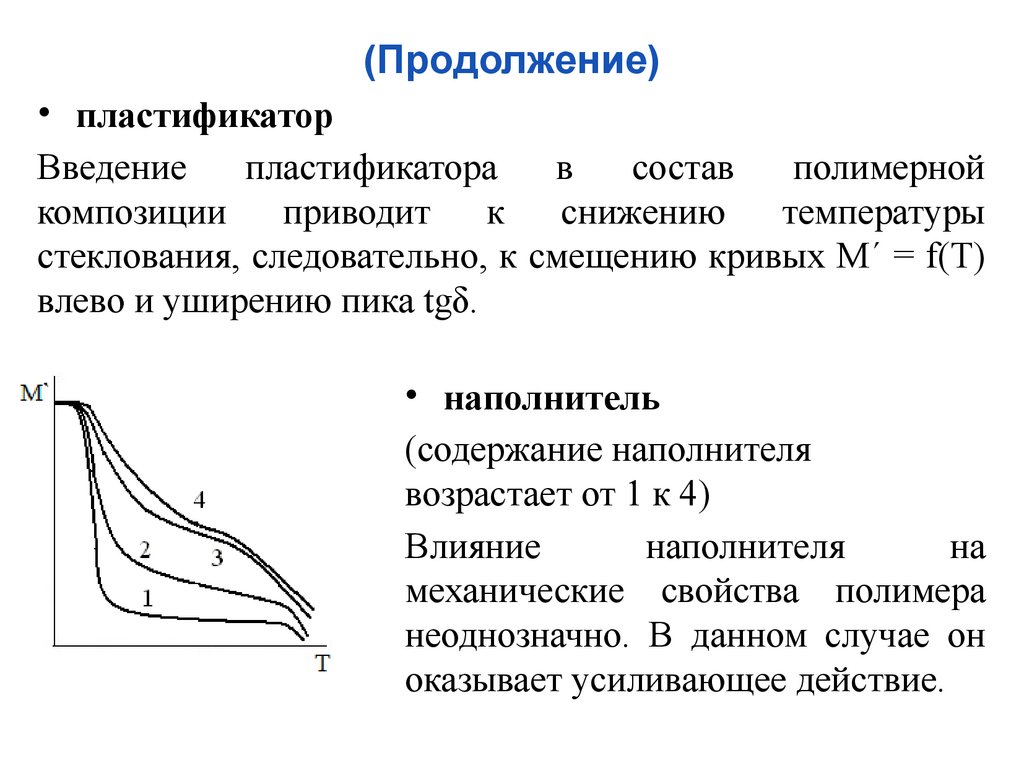

(Продолжение)• пластификатор

Введение

пластификатора

в

состав

полимерной

композиции

приводит

к

снижению

температуры

стеклования, следовательно, к смещению кривых М´ = f(T)

влево и уширению пика tgδ.

• наполнитель

(содержание наполнителя

возрастает от 1 к 4)

Влияние

наполнителя

на

механические свойства полимера

неоднозначно. В данном случае он

оказывает усиливающее действие.

51.

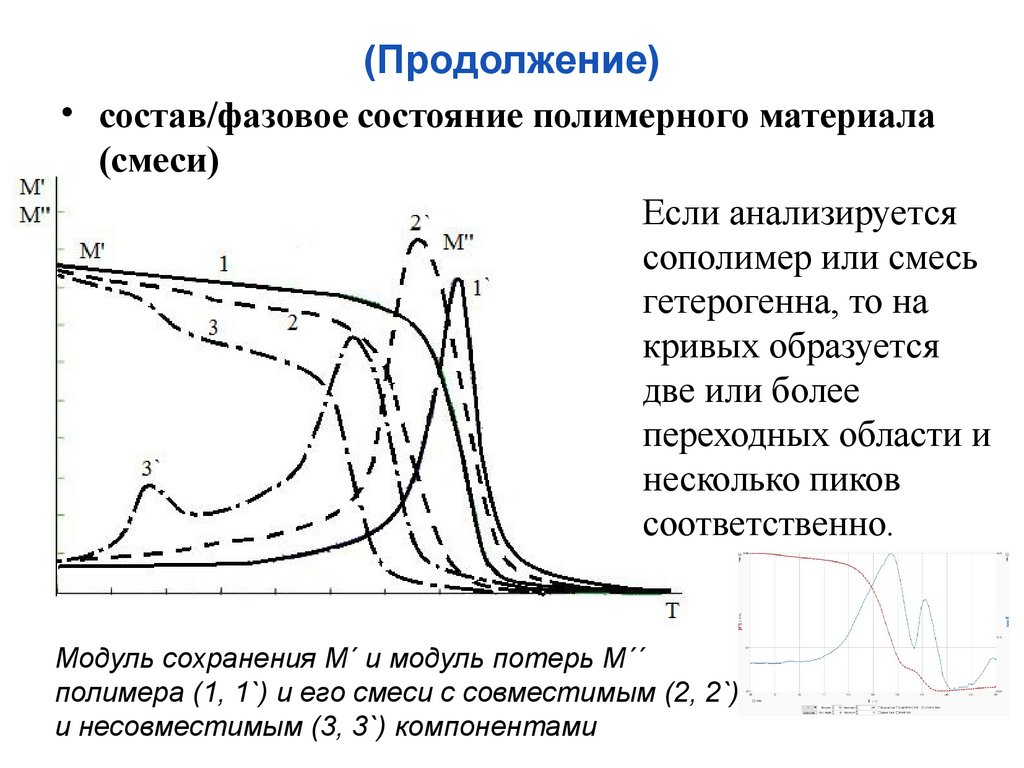

(Продолжение)• состав/фазовое состояние полимерного материала

(смеси)

Если анализируется

сополимер или смесь

гетерогенна, то на

кривых образуется

две или более

переходных области и

несколько пиков

соответственно.

Модуль сохранения M´ и модуль потерь M´´

полимера (1, 1`) и его смеси с совместимым (2, 2`)

и несовместимым (3, 3`) компонентами

52. Литература по методам ТМА и ДМА

Термомеханический анализ и дилатометрия полимеров икомпозитов. Лабораторный практикум: учеб. пособие / И.

Ю. Горбунова, Ю. В. Олихова, С. В. Полунин, Н. И. Лукашов,

Н. В. Костромина. - М.: РХТУ им. Д. И. Менделеева, 2024. 120 с.

Динамический механический анализ полимерных и

композиционных материалов. Лабораторный практикум:

учеб. пособие / И. Ю. Горбунова, Ю. В. Олихова, С.

В. Полунин, Н. И. Лукашов, Г. В. Малышева, Н. В.

Костромина. - М.: РХТУ им. Д. И. Менделеева, 2023. - 136 с.

Термомеханический и динамический механический

анализ полимеров: учеб. пособие / Ю. В. Олихова, И. Ю.

Горбунова,

Н. В. Костромина, В. М. Аристов, Т. П.

Кравченко, В. С. Осипчик, Я. О. Межуев. – М.: РХТУ им. Д.

И. Менделеева, 2017. – 96 с.

Химия

Химия